Изобретение относится к полупроводниковой технике, в частности к оптоэлектронике, а именно к технологии изготовления тонкопленочных покрытий на основе оксида индия и олова.

Тонкие пленки на основе оксида индия и олова (ITO) широко востребованы в различных областях техники благодаря таким их свойствам, как прозрачность в оптическом диапазоне длин волн, электропроводность, что позволяет использовать указанные пленки в производстве полупроводниковых источников света, фотоприемников, а также приборов ввода и визуализации информации (дисплеев, тачскринов).

Кроме того, пленки ITO, имеющие пористую микрокристаллическую структуру (так называемые структурированные, текстурированные пленки) с высоким значением удельной поверхности находят применение в качестве активных чувствительных материалов для изготовления газовых сенсоров, а также при фотокатализе красителей.

При изготовлении тонких пленок ITO часто применяют технологию магнетронного распыления, [см., например, «Журнал технической физики», 2014, том 84, вып. 10, с. 127].

Известен способ получения тонких пленок ITO [RU 2637044], согласно которому осуществляют магнетронное напыление оксида индия и олова на подложку в две стадии. На первой стадии напыление осуществляют при температуре подложки 400-500°С, а на второй стадии процесс ведут при температуре подложки 15-75°С. После завершения процесса напыления проводят отжиг подложки с нанесенным покрытием в атмосфере, состоящей из смеси азота и кислорода, при 500°С в течение 10 мин. В процессе напыления обеспечивают требуемое значение показателя преломления пленки за счет выбора массы вещества, наносимого на каждой из указанных стадий напыления.

Данный способ позволяет получить пленку ITO с относительно плотной и однородной по толщине структурой, обеспечивающей хорошие электропроводные и оптические характеристики с заданной величиной показателя преломления.

Свойства данной пленки позволяют использовать ее в качестве контакта светодиода.

Известен способ получения пленки ITO с использованием метода магнетронного распыления [CN 111575666], согласно которому напыление пленки ITO осуществляют на подложку из кремния с определенной кристаллической структурой.

Процесс магнетронного напыления проводят в условиях вакуума на нагретую до температуры 500°С кремниевую подложку, при этом в качестве рабочего газа для бомбардировки мишени используют смесь аргона с кислородом.

В результате получают сильно текстурированную пленку ITO с кристаллографической ориентации (222). Такая пленка имеет высокую интеграцию с кремнием.

Свойства данной пленки позволяют использовать ее в области фотовольтаики, в частности, при изготовлении солнечных элементов на основе ITO-Si.

Известен способ получения пленки ITO [CN 108588657], выбранный в качестве ближайшего аналога.

Способ включает нагрев размещенной в рабочей камере подложки в условиях вакуума, напыление пленки оксида индия и олова на нагретую до 500°С подложку путем распыления мишени, содержащей оксид индия и олова. В качестве рабочего газа для бомбардировки мишени используют смесь аргона с кислородом в соотношении 25 см3 : 0,2 см3. После завершения процесса напыления подложку с нанесенной пленкой охлаждают до комнатной температуры. Затем извлекают подложку с нанесенной пленкой из камеры и осуществляют высокотемпературную обработку при 400-500°С в течение 5 минут в естественной воздушной среде.

В результате получают тонкую пленку ITO, структура которой образована большим количеством нитевидных кристаллов (нанонитей), разделенных пустотами. Такая структура пленки обуславливает высокое значение ее удельной поверхности. Пленка также характеризуется хорошей электрической проводимостью.

Свойства данной пленки делает ее весьма перспективной для применения в качестве чувствительного материала для газовых сенсоров.

В то же время полученная пленка имеет желтоватый цвет, что говорит о ее невысокой оптической прозрачности.

Таким образом, рассматриваемый способ, как и вышеописанные способы, позволяет получить пленки ITO, ориентированные на ограниченную область применения.

Технической проблемой, решаемой при реализации заявляемого изобретения, является получение пленки ITO, совокупность свойств которой обеспечивает расширение области применения пленки.

Сущность изобретения заключается в том, что в способе получения пленки на основе оксида индия и олова, включающем высокотемпературный нагрев размещенной в рабочей камере подложки в условиях вакуума, напыление пленки оксида индия и олова на нагретую подложку путем магнетронного распыления мишени, содержащей оксид индия и олова с использованием для бомбардировки мишени потока рабочего газа, и последующую высокотемпературную обработку подложки с нанесенной пленкой, согласно изобретению нагрев подложки осуществляют до температуры от 400°С до 550°С, в качестве рабочего газа при распылении мишени используют аргон, а высокотемпературную обработку подложки с нанесенной пленкой осуществляют путем ее выдержки при температуре 540-550°С в течение 5-15 мин в рабочей камере, заполненной газовой средой, содержащей химически нейтральный газ и кислород, при этом содержание кислорода в газовой среде составляет не более 50% об.

Отличительными особенностями заявляемого способа является то, что напыление пленки ITO осуществляют на подложку с температурой от 400°С до 550°С, в процессе магнетронного распыления используют в качестве рабочего газа для бомбардировки мишени аргон без добавления кислорода (а не смесь аргона с кислородом), осуществляемую по завершении процесса напыления высокотемпературную обработку подложки с нанесенной пленкой ITO проводят, не извлекая ее из рабочей камеры, путем выдержки при температуре 540-550°С в течение 5-15 мин в рабочей камере, заполненной газовой средой, содержащей химически нейтральный газ и кислород в количестве не более 50% объемных.

Условия проведения процесса получения пленок ITO были подобраны авторами в ходе экспериментов.

Так, было установлено, что проведение процесса напыления пленки ITO при температуре подложки от 400°С до 550°С при условии использования в качестве рабочего газа для бомбардировки мишени аргона (без добавления кислорода) обеспечивает получение электропроводящей высокоструктурированной пленки ITO, характеризующейся наличием большого количества вытянутых нитевидных кристаллов, разделенных пустотами, что обуславливает высокие значения удельной поверхности пленки. Нанонити ITO формируются из нанокапель расплавленного металла, образующихся на поверхности нагретой подложки в процессе распыления материала мишени. Как оказалось, присутствие кислорода в составе рабочего газа снижает вероятность формирования капель расплавленного металла и, соответственно, снижает плотность образующихся нанонитей на единицу площади поверхности подложки.

Следует отметить, что выбранные условия проведения напыления пленки ITO, в том числе выбор в качестве рабочего газа аргона (без добавления кислорода), позволяют получать высокоструктурированные пленки уже при температуре 400°С.

При более низких температурах нагрева подложки не удается получить достаточно высокую степень структурирования пленки.

Увеличение температуры подложки выше 550°С является нецелесообразным, т.к. это ограничивает круг подложек, материал которых удовлетворяет требованиям к термоустойчивости при температурах свыше 550°С.

Выбранные условия последующей высокотемпературной обработки подложки с нанесенной пленкой ITO - проведение процесса в рабочей камере, в которой проводили напыление пленки ITO, выдержка подложки с нанесенной пленкой ITO при температуре 540-550°С в течение 5-15 мин в газовой среде, содержащей химически нейтральный газ и кислород, позволяют достигнуть высокую степень оптической прозрачности пленки при обеспечении высокой электропроводности и при сохранении ее структуры, характеризующейся высокой удельной поверхностью. Присутствие в указанной газовой среде кислорода обеспечивает улучшение оптической прозрачности пленки ITO, при этом содержание кислорода не должно превышать 50% об. из-за требований пожарной безопасности, поскольку процесс осуществляют в рабочей камере, где размещено оборудование, работающее с использованием пожароопасного машинного масла.

Таким образом, заявляемый способ позволяет получить пленку ITO, обладающую совокупностью свойств, обеспечивающую ее многофункциональность.

Так, пленка ITO имеет следующие характеристики: электропроводность 20-30  , коэффициент пропускания 94-99%, удельная поверхность порядка десятков м2/г. Благодаря достигнутым свойствам, полученная пленка ITO может быть использована в оптических полупроводниковых приборах при производстве просветляющих покрытий, в устройствах фотокатализа, в газовых сенсорах и прочее.

, коэффициент пропускания 94-99%, удельная поверхность порядка десятков м2/г. Благодаря достигнутым свойствам, полученная пленка ITO может быть использована в оптических полупроводниковых приборах при производстве просветляющих покрытий, в устройствах фотокатализа, в газовых сенсорах и прочее.

Техническим результатом, достигаемым при реализации заявляемого способа, является получение пленки ITO, совокупность свойств которой обеспечивает расширение сферы применения пленки.

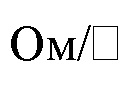

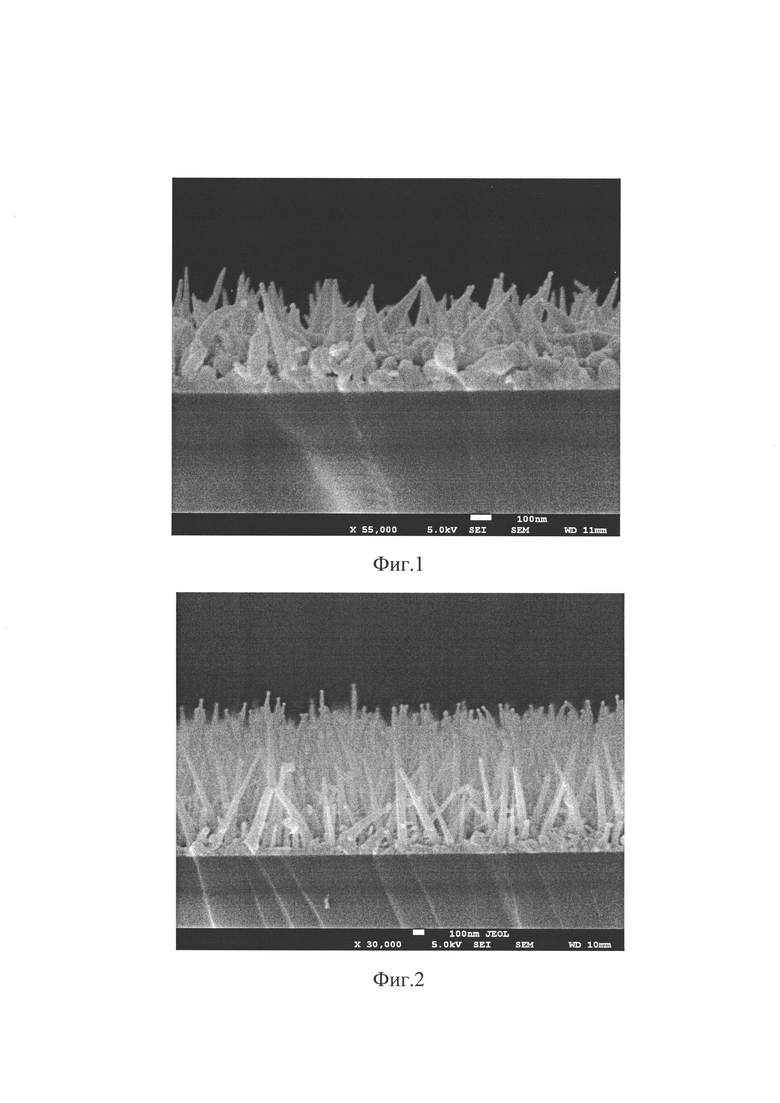

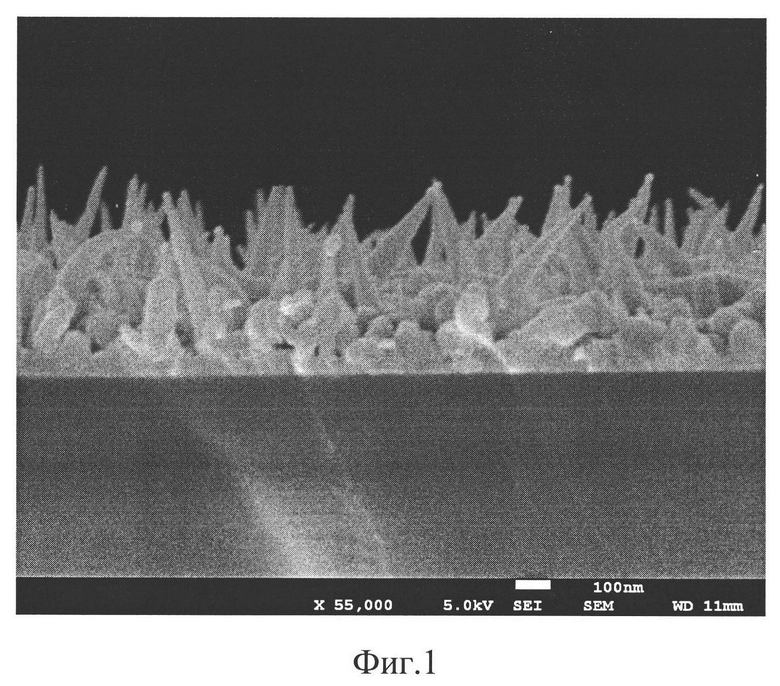

На фиг. 1 и 2 представлены РЭМ изображения сколов пленок ITO, полученных заявляемым способом при температуре подложки в процессе напыления пленки 400°С и 550°С соответственно.

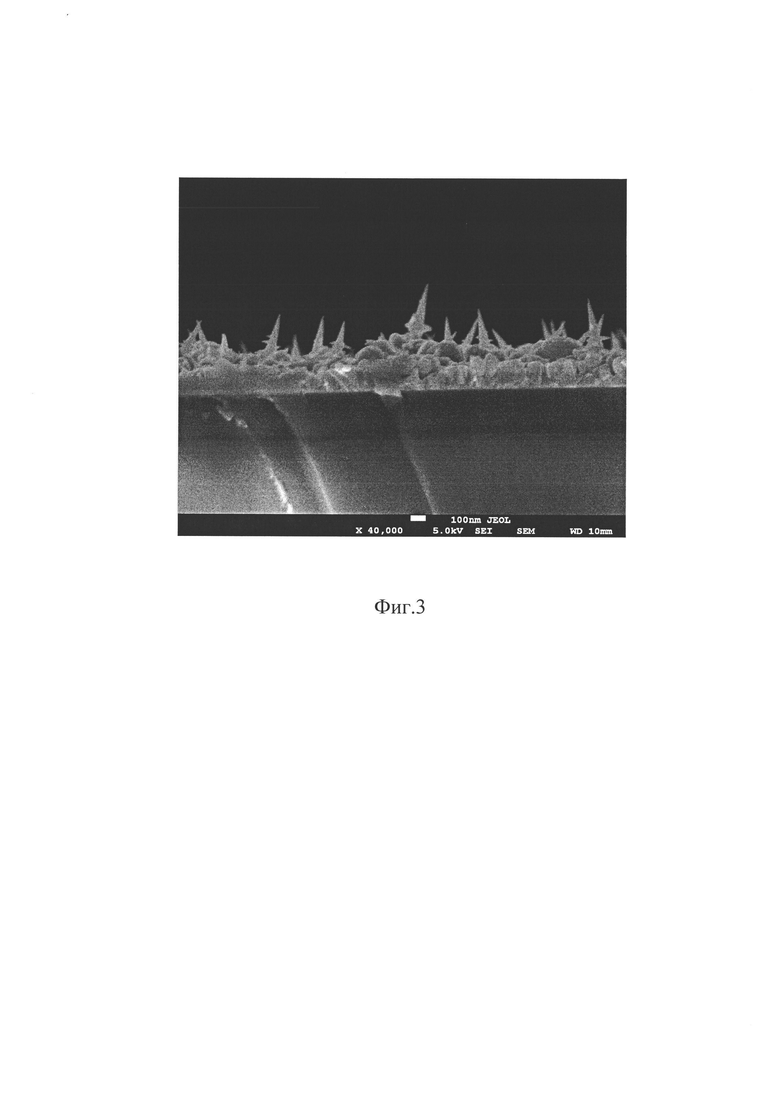

На фиг. 3 представлено РЭМ изображения скола пленки ITO, полученной аналогичным способом, но при температуре подложки в процессе напыления пленки 300°С.

Как видно из представленных изображений, при осуществлении процесса напыления на подложку с температурой 300°С (фиг. 3) рост вытянутых кристаллов выражен недостаточно, при температуре подложки 400°С (фиг. 1) и 550°С (фиг. 2) наблюдается интенсивный рост вытянутых кристаллов с образованием большого их количества.

Способ осуществляют следующим образом.

Осуществляют процесс магнетронного напыления пленки ITO на подложку с использованием известных установок магнетронного распыления, в которых предусмотрена возможность нагрева подложки и напуска газа, необходимого для проведения процесса.

Подложка может быть изготовлена из любого материала, выдерживающего режим проведения высокотемпературной обработки 540°С-550°С, и при этом пассивного в отношении участвующих в процессе напыления химических элементов (Sn, In, O2). В частности, могут быть использованы такие материалы, как стекло, кварцевое стекло, керамика, сапфир, нержавеющая сталь и прочее.

Осуществляют подготовку подложки к процессу напыления с использованием известных способов. Например, осуществляют кипячение подложки в ацетоне, промывают ее деионизированной водой и сушат.

Подготовленную подложку размещают в рабочей камере, в которой расположен магнетрон, проводят ее вакуумирование до давления (3⋅10-5) Па и нагревают подложку до температуры (400-550°С).

Далее осуществляют процесс магнетронного распыления твердой мишени, содержащей ITO (90 вес.%In2O3+10вес.%SnO2) с использованием в качестве рабочего газа аргона.

Предпочтительным с точки зрения экономичности процесса является проведение процесса магнетронного напыления пленки в режиме постоянного тока.

По окончании процесса напыления осуществляют высокотемпературную обработку подложки с нанесенной пленкой в той же рабочей камере, выдерживая ее при температуре 540°С-550°С в течение 5-15 минут в газовой среде, содержащей химически нейтральный газ и кислород в количестве не более 50% об. при давлении в камере, близком к атмосферному (80-90 кПА).

В качестве нейтрального газа используют, в частности, аргон или азот.

Возможность реализации заявляемого способа показана в примерах конкретного выполнения.

Пример 1.

Осуществляли напыление пленки ITO на подложку, в качестве материала которой использовали предметное стекло, толщина подложки составляла 1,2 мм.

Напыление осуществляли на специализированной установке комбинированного электронно-лучевого и магнетронного напыления производства фирмы Torr Int., США.

Рабочая камера установки откачивалась до давления 0,2-0,3 Па, после чего осуществляли нагрев подложки до температуры 400°С.

Далее осуществляли процесс магнетронного распыление твердой мишени, содержащей ITO (90вес.%In2O3+10вес.%SnO2) с использованием в качестве рабочего газа аргона марки ОСЧ.

Процесс магнетронного напыления пленки проводили в режиме постоянного тока (величина тока 200 мА), мощность установки составляла около 130 Вт.

Давление аргона составляло величину порядка 0,3 Па, скорость напыления составляла ~28 нм/мин. Время напыления составило ~20 мин до достижения толщины пленки 550 нм.

После завершения процесса напыления продолжали нагрев подложки с нанесенной пленкой без извлечения из рабочей камеры до достижения температуры 550°С, после чего наполняли камеру азотом марки ОСЧ (содержание кислорода 5⋅10-5 %об.) и выдерживали подложку с нанесенной пленкой в рабочей камере в течение 5 мин.

Полученная пленка ITO имела следующие характеристики:

Толщина пленки - 550 нм

Коэффициент пропускания на длине волны излучения 555 нм (при данной длине волны излучения наблюдается максимальная чувствительность глаза человека) - 98%

Удельная поверхность - 15 м2/г

Электропроводность - 26

Пример 2.

Осуществляли напыление пленки ITO на подложку, в качестве материала которой использовали кварцевое стекло марки КУ-1, толщина подложки составляла 1 мм.

Процесс напыления проводили, как описано в Примере 1, при этом нагрев подложки осуществляли до температуры 450°С.

После завершения процесса напыления продолжали нагрев подложки с нанесенной пленкой без извлечения из рабочей камеры до достижения температуры 550°С, после чего создавали в рабочей камере газовую среду, содержащую аргон марки ОСЧ и кислород марки ОСЧ в количестве 50% об., затем выдерживали подложку с нанесенной пленкой в камере в течение 15 мин.

Полученная пленка ITO имела следующие характеристики:

Толщина пленки - 650 нм

Коэффициент пропускания на длине волны излучения 555 нм - 97%.

Удельная поверхность - 20 м2/г

Электропроводность - 23  .

.

Пример 3.

Осуществляли напыление пленки ITO на подложку, в качестве материала которой использовали сапфир, толщина подложки составляла 0,45 мм.

Процесс напыления проводили, как описано в Примере 1, при этом нагрев подложки осуществляли до температуры 500°С.

После завершения процесса напыления продолжали нагрев подложки с нанесенной пленкой без извлечения из рабочей камеры до достижения температуры 540°С. Затем наполняли рабочую камеру азотом марки ОСЧ (содержание кислорода 5⋅10-5% об.) и выдерживали подложку с нанесенной пленкой в течение 12 мин.

Полученная пленка ITO имела следующие характеристики:

Толщина пленки - 900 нм

Коэффициент пропускания на длине волны излучения 555 нм - 95%

Удельная поверхность - 25 м2/г

Электропроводность-21

Пример 4.

Осуществляли напыление пленки ITO на подложку, в качестве материала которой использовали предметное стекло, толщина подложки составляла 1,2 мм.

Процесс напыления проводили, как описано в Примере 1, при этом нагрев подложки осуществляли до температуры 550°С.

После завершения процесса напыления температурный режим в камере не изменяли, температура подложки с нанесенной пленкой составляла 550°С.

Наполняли рабочую камеру азотом марки ОСЧ (содержание кислорода 5⋅10-5% об.) и выдерживали подложку с нанесенной пленкой в течение 10 мин.

Полученная пленка ITO имела следующие характеристики:

Толщина пленки - 1100 нм

Коэффициент пропускания на длине волны излучения 555 нм - 94%

Удельная поверхность - 30 м2/г

Электропроводность - 20  .

.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ОКСИДА ИНДИЯ И ОЛОВА | 2016 |

|

RU2637044C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТРИДНОГО СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2013 |

|

RU2530487C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТРИДНОГО СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2018 |

|

RU2690036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТРИДНОГО СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2019 |

|

RU2721166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТРИДНОГО СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2020 |

|

RU2747132C1 |

| Применение покрытия оксида индия и олова (ITO) в качестве прозрачного гидрофобного покрытия | 2022 |

|

RU2800664C1 |

| Способ создания прозрачных проводящих композитных нанопокрытий (варианты) | 2016 |

|

RU2661166C2 |

| СПОСОБ НАНЕСЕНИЯ ПРОВОДЯЩЕГО ПРОЗРАЧНОГО ПОКРЫТИЯ | 2003 |

|

RU2241065C2 |

| СПОСОБ НАНЕСЕНИЯ ПРОЗРАЧНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ С РЕГУЛИРУЕМЫМ РАСПРЕДЕЛЕНИЕМ ТОЛЩИНЫ НА НЕПРОВОДЯЩУЮ ПОДЛОЖКУ | 2024 |

|

RU2836512C1 |

| Способ получения тонкопленочного покрытия на основе оксида индия и олова | 2023 |

|

RU2808498C1 |

Изобретение относится к полупроводниковой технике, в частности к оптоэлектронике, а именно к технологии изготовления тонкопленочных покрытий на основе оксида индия и олова. Сущность изобретения заключается в том, что в способе получения пленки на основе оксида индия и олова, включающем высокотемпературный нагрев размещенной в рабочей камере подложки в условиях вакуума, напыление пленки оксида индия и олова на нагретую подложку путем магнетронного распыления мишени, содержащей оксид индия и олова с использованием для бомбардировки мишени потока рабочего газа, и последующую высокотемпературную обработку подложки с нанесенной пленкой, согласно изобретению, нагрев подложки осуществляют до температуры от 400°С до 550°С, в качестве рабочего газа при распылении мишени используют аргон, а высокотемпературную обработку подложки с нанесенной пленкой осуществляют путем ее выдержки при температуре 540-550°С в течение 5-15 мин в рабочей камере, заполненной газовой средой, содержащей химически нейтральный газ и кислород, при этом содержание кислорода в газовой среде составляет не более 50% об. Техническим результатом, достигаемым при реализации заявляемого способа, является получение пленки ITO, совокупность свойств которой обеспечивает расширение сферы применения пленки. 3 ил.

Способ получения пленки на основе оксида индия и олова, включающий высокотемпературный нагрев размещенной в рабочей камере подложки в условиях вакуума, напыление пленки оксида индия и олова на нагретую подложку путем магнетронного распыления мишени, содержащей оксид индия и олова с использованием для бомбардировки мишени потока рабочего газа, и последующую высокотемпературную обработку подложки с нанесенной пленкой, отличающийся тем, что нагрев подложки осуществляют до температуры от 400°С до 550°С, в качестве рабочего газа при распылении мишени используют аргон, а высокотемпературную обработку подложки с нанесенной пленкой осуществляют путем ее выдержки при температуре 540-550°С в течение от 5 до 15 мин в рабочей камере, заполненной газовой средой, содержащей химически нейтральный газ и кислород, при этом содержание кислорода в газовой среде составляет не более 50% об.

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ ЭЛЕКТРОПРОВОДЯЩЕЙ ПЛЕНКИ НА ОСНОВЕ ОКСИДОВ ИНДИЯ И ОЛОВА | 1999 |

|

RU2181389C2 |

| Способ получения тонких плёнок на основе оксида индия-олова методом микроплоттерной печати | 2022 |

|

RU2785983C1 |

| DE 4126811 A1, 11.02.1993 | |||

| JP 8043841 A, 16.02.1996 | |||

| CN 102544233 A, 04.07.2012. | |||

Авторы

Даты

2023-08-21—Публикация

2023-03-02—Подача