Область техники, к которой относится изобретение

Настоящий документ относится к вариантам осуществления системы управления для устройства для непрерывной транспортировки материала. Кроме того, документ относится к вариантам осуществления способа управления устройством для непрерывной транспортировки материала.

Уровень техники

Устройства для непрерывной транспортировки материалов используют во всем мире, например, при выемке материалов или транспортировке сыпучих материалов (шлак, руда, топливо, строительные материалы) на большие расстояния, например, при добыче открытым способом. Во многих приложениях конвейерный поток, которым следует управлять, очень велик, например, порядка нескольких метрических тонн в час. Участки конвейера также сравнительно длинные, например, несколько километров. Энергозатраты на приводную энергию устройств соответственно высоки. Такие устройства для непрерывной транспортировки материала обычно содержат по меньшей мере один ленточный конвейер, и далее будем их называть ленточными конвейерными системами или системами ленточных конвейеров. В непрерывно работающей конвейерной ленте подлежащий транспортировке материал регулярно транспортируют с помощью привода непрерывного действия (например, привода, сцепляющегося с отклоняющим роликом конвейерной ленты). Обычно это делают с заданной скоростью привода (рабочее состояние с постоянной скоростью конвейера). В этом случае отдельный рабочий процесс такого устройства также обычно характеризуется по существу однородным приводным движением. В качестве альтернативы процессы запуска/остановки требуются или, по меньшей мере, являются дополнительными, предусмотренными для преодоления длительных временных окон.

Не в последнюю очередь из-за больших перемещаемых масс и сопутствующей инерции переключение или регулирование ленточных конвейерных систем до сих пор на практике обычно не учитывали. В частности, процессы запуска могут потребовать сравнительно большого количества времени и энергии и, возможно, также не могут быть спланированы в хронологическом порядке простым образом в соответствии с вышестоящими и/или нижестоящими компонентами системы.

Ленточные конвейерные устройства также могут быть сконструированы из множества частичных секций. При рассмотрении конвейерной системы в целом, с одной стороны, можно говорить о различных рабочих процессах (или транспортных процессах) по отношению к отдельным секциям, а с другой стороны, с течением времени о нескольких хронологически следующих друг за другом и/или последовательно расположенных рабочих процессов (например, запуск, нормальное рабочее состояние, отключение) также могут относиться к отдельной частичной секции.

Тем не менее детальное управление ленточными конвейерными системами, возможно, также адаптируемое к мгновенной ситуации в отношении оптимизируемых рабочих параметров, на сегодняшний день является довольно необычным. Не в последнюю очередь из-за того, что параметры изменяются вдоль соответствующей частичной секции (например, лоткообразование конвейерной ленты, изгибы или уклоны вдоль направления секции, количество опорных роликов и их относительное расстояние друг от друга), до сих пор не представлялось особенно практичным иметь возможность указывать конкретный способ управления или регулирования. Поэтому до настоящего времени также было необходимо выдерживать сравнительно высокую потребность в энергии, даже когда ленточная конвейерная система фактически не работает с полной нагрузкой (например, нет подачи материала, небольшая нагрузка).

В EP 3 173 879 A1 описан способ управления ленточным конвейером. В CN 109 941 698 A раскрыт способ адаптации скорости ленточного конвейера. В DE 10 2018 104792 A1 раскрыто определение энергоэффективности ленточного конвейера.

Цель настоящего изобретения заключается в том, чтобы усовершенствовать управление устройством для непрерывной транспортировки материала с использованием по меньшей мере одного ленточного конвейера, в частности, также в отношении оптимизации энергопотребления рабочих процессов.

Раскрытие изобретения

Для достижения вышеуказанной цели предложена система управления устройством для непрерывной транспортировки материала по п. 1 формулы изобретения; устройство содержит по меньшей мере одно ленточное конвейерное устройство, приспособленное для непрерывной транспортировки материала и имеющее по меньшей мере один ленточный конвейер, при этом ленточное конвейерное устройство может работать с помощью одного или нескольких приводов в нескольких рабочих процессах, для того чтобы обеспечивать предварительно заданное значение конвейерного потока.

Соответственно система управления выполнена с возможностью и предназначена, в частности, для нескольких (хронологически последовательных и/или последовательно расположенных) рабочих процессов для регистрации по меньшей мере одного значения мощности (в частности, электрической мощности) и/или энергии, потребляемой по меньшей мере одним из приводов во время рабочего процесса (в частности, всеми), а также для определения энергоэффективности для соответствующего рабочего процесса и для предварительно заданного значения конвейерного потока и/или для мгновенного фактического конвейерного потока с помощью указанного по меньшей мере одного значения потребляемой мощности и/или энергии, при этом система управления также выполнена с возможностью предоставления данных управления, относящихся к скорости привода, в частности, данных управления для преобразователя частоты (управление с привязкой к частоте) указанного по меньшей мере одного привода в виде функции (соответствующей) энергоэффективности. Для этого система управления подключена или может быть подключена к указанному устройству, для того чтобы обмениваться данными. Такая конфигурация системы управления также позволяет, в частности, выполнять регулирование скорости, настраиваемое по энергоэффективности, в частности, постоянно с непрерывно применяемыми показателями оптимизации. Предпочтительно оптимизацию скорости осуществляют в зависимости от сопротивления движению, в частности итеративно, до оптимума, при котором отношение скорости к сопротивлению движению является особенно предпочтительным (в частности, высоким). Преимущественно размер шага алгоритма оптимизации в этом случае адаптируют или используют как непрерывно изменяемую ширину шага (в частности, избегая локального оптимума). В частности, энергетически может также учитываться непропорциональная зависимость между скоростью и сопротивлением движению. Как вариант, система управления учитывает количество материала, подаваемого на ленточный конвейер (в частности, в зависимости от времени), и/или система управления задает более низкое пороговое значение для скорости ленточного конвейера. Это также может свести к минимуму риск перегрузки ленточного конвейера.

Кроме того, ленточное конвейерное устройство имеет по меньшей мере один датчик загрузки. Система управления выполнена с возможностью определения загрузки ленты по длине путем интегрирования скорости конвейерной ленты по времени. Загрузку конвейерной ленты, таким образом, регистрируют в точке, и поэтому нагрузка известна в зависимости от положения исходя из хронологической последовательности и известных перемещений, в частности зависящей от времени скорости ленточного конвейера. Система управления выполнена с возможностью определения чистой рабочей мощности из общей мощности привода за вычетом мощности на подъем материала. Для этого системе управления известен профиль высоты ленточного конвейера. Таким образом, соответствующая потенциальная энергия груза может быть определена из профиля высоты ленточного конвейера и груза (нагрузки), привязанного к длине. Выполняемая работа по подъему определяется по ее изменению.

Профиль высоты в рамках изобретения означает знание положения и последовательности конвейерной ленты и всех других составных частей устройства, в частности, в отношении положения транспортируемого материала по высоте.

Для оптимального управления частотой можно провести пробный пуск, например, запустить конвейерную ленту без груза до стандартной или максимальной скорости. С помощью пробного пуска управление частотой может быть адаптировано к мгновенному состоянию системы, в частности, в зависимости от температуры окружающей среды.

Система управления позволяет, например, определить оптимальную скорость в режиме ожидания для пустой (незагруженной) или загруженной конвейерной ленты, в частности, в зависимости от рабочих температур приводов, температуры окружающей среды, времени срабатывания (специфические для привода ускорения) при переключении приводов (изменение мощности привода).

В описанной в этом документе процедуре могут быть использованы один или несколько датчиков загрузки или расходомеров. Датчик загрузки в соответствии с изобретением (датчик уровня наполнения или пропускной способности) может облегчить регистрацию фактической мгновенной загрузки конвейерной ленты вдоль секции конвейерной ленты (определение мгновенной пропускной способности или скорости конвейера), в частности, также на входе системы. Разделив это значение пропускной способности на мгновенную скорость ленты, можно получить соответствующую загрузку ленты, привязанную к длине (например, [кг/м] или [м³/м]), в частности, также в точке входа (x = 0) с учетом времени падения и времени перераспределения материала/насыпного материала. В соответствии с изобретением, путем интегрирования скорости ленты конвейера по времени, в соответствующее определенное время загрузка ленты, привязанная к длине, может быть сопоставлена с координатой длины конкретной ленты конвейера. Предпочтительно регулирование осуществляется таким образом, чтобы требуемая загрузка конвейерной ленты соответствовала целевой переменной, в частности, постоянной целевой переменной (минимизирующей изменения загрузки ленты). В этом случае информация о конвейерном потоке может быть предоставлена заранее с временным буфером в диапазоне нескольких секунд, например, от 5 до 10 с; это также допускает адаптацию в соответствии с оптимизированными по энергопотреблению ускорениями (в частности, с ограничением крутящего момента) для переключения приводов. В частности, в случае очень длинных конвейерных лент это приводит к энергетическим преимуществам и длительному сроку службы компонентов.

За счет соотнесения массовой загрузки ленты, привязанной к длине, по всей ленточной системе можно не только определить общую массу материала, мгновенно транспортируемого на конвейерной ленте или конвейерных лентах, но также, в соответствии с изобретением, мощность на подъем материала может быть вычтена из общей мощности привода, и, таким образом, может быть определена "очищенная" полная рабочая мощность. Мощность на подъем материала определяется профилем высоты и, следовательно, изменением высоты груза в ленточной системе. Мгновенная подъемная мощность в этом случае может быть определена как сумма произведений работы под действием силы тяжести (произведение массы материала и "g" - ускорения свободного падения) и скорости подъема (произведение мгновенной скорости ленты и синуса наклона секции или градиента секции в %) для соответствующего сегмента секции.

Оценку энергоэффективности можно осуществлять, с одной стороны, в отношении перемещаемой массы, а с другой стороны, в частности, также в зависимости от мгновенного импульса (количества движения) перемещаемых масс материала. В этой связи, в соответствии с настоящим изобретением, обращение к массе также включает в себя обращение к импульсу. Отношение "чистой" общей рабочей мощности (кВт) к импульсу перемещаемых масс материала (с учетом или без учета масс конвейерной ленты и опорных роликов) также позволяет количественно оценить энергоэффективность чисто горизонтальной транспортировки. Полученная в этом случае физическая единица [кВт⋅ч/(т⋅км)] или, соответственно, [Дж/(кг⋅м)] или [Н/кг] сравнима с удельным полным сопротивлением транспортировке и должна быть связана либо только с массой транспортируемого материала или с общей массой и общей транспортной секцией.

Импульс перемещаемой массы материала означает, в частности, сумму произведений перемещаемой массы материала на скорость движения. Величина отношения этих двух величин (мощность привода к импульсу или наоборот), по отношению один к другому, облегчает количественную оценку энергоэффективности, в частности, также для горизонтальной транспортировки).

Как вариант, качество управления может быть дополнительно улучшено путем установления периодичности (промежутка времени) для управления или путем установления зависимости событий (например, полное опорожнение ленты).

Энергоэффективность также может быть первоначально определена индивидуально для каждого из приводов. Обычно несколько приводов взаимосвязаны друг с другом. Данные управления предпочтительно предоставляют как функцию всех задействованных приводов.

Максимальная и/или требуемая транспортная производительность устройства может быть достигнута, например, при различных настройках параметров и скоростей. Было установлено, что необходимая в этом случае общая мощность приводов, в частности энергопотребление приводов для полного рабочего процесса, может существенно различаться в зависимости от настроек даже при одинаковой транспортной производительности. Таким образом, для конкретной ситуации транспортировки можно найти оптимальную настройку или регулирование, которое соответствует минимальному потреблению энергии. Значение или характеристика этого оптимального рабочего состояния может зависеть, в частности, от свойств материала, нагрузки, последовательности секций или также от температуры и/или влажности. Взаимные зависимости между этими величинами в общем сложны и затрудняют точное прогнозирование. Таким образом, предлагаемая система управления регистрирует фактические значения потребления энергии и, таким образом, определяет фактическую энергоэффективность. С помощью этой определенной энергоэффективности можно выбирать особенно энергосберегающие настройки и транспортировать заданное количество материала энергосберегающим способом. Поскольку используемая энергия оказывает непосредственное влияние на износ устройства, в частности конвейерной ленты и приводов, можно не только снизить потребление энергии, но, кроме того, можно уменьшить износ устройства. Таким образом, например, также могут быть увеличены интервалы технического обслуживания.

Конвейерная лента может иметь, например, желобообразный профиль поперечного сечения. Однако конвейерная лента также может быть выполнена в виде трубки или капли по меньшей мере на частичных сегментах конвейерной секции. Соответствующая конвейерная лента может быть установлена на подвесе или на опоре. Устройство представляет собой, например, ленточную конвейерную систему, которая содержит по меньшей мере одно ленточное конвейерное устройство.

В соответствии с одним из вариантов осуществления изобретения, для определения энергоэффективности вычисляют отношение потребляемой энергии приводов в рабочем процессе к заданному конвейерному потоку и/или к мгновенному конвейерному потоку рабочего процесса, в частности суммарную потребляемую энергию работающих приводов (в частности интеграл по всем мощностям приводов). Мгновенный конвейерный поток представляет собой, например, конвейерный поток, который на определенный процент отклоняется от заданного значения конвейерного потока, требуемого с точки зрения технологии потока материала и/или с точки зрения энергии. Это отношение, например, имеет единицу измерения в Дж/м³ или Дж/т или соответственно кВтч/м³ или кВтч/т.

В соответствии с одним вариантом осуществления изобретения, система управления выполнена с возможностью предоставления устройству данных управления в отношении последующего рабочего процесса в виде функции энергоэффективности, определенной по меньшей мере для одного рабочего процесса (в частности, для нескольких рабочих процессов). Например, система управления может определять, в частности, значения параметров энергосбережения и инициировать выполнение устройством рабочего процесса или нескольких рабочих процессов с этими значениями параметров энергосбережения. Система управления, в свою очередь, определяет энергоэффективность также и в этих рабочих процессах. Таким образом, система управления может обеспечивать регулирование, которое регулирует одну или несколько настроек устройства до значений, которые являются как можно более энергоэффективными.

Кроме того, система управления может быть выполнена с возможностью приема данных датчиков (в частности, от устройства) и вычисления данных управления в зависимости от данных датчиков. Данные датчиков могут содержать, например, мощность, потребляемую приводом или несколькими приводами устройства, массу материала, принимаемую с помощью (соответствующей) конвейерной ленты (информацию о конвейерном потоке), объем материала, принимаемый с помощью конвейерной ленты, данные об окружающей среде, значения измерений в отношении последовательности секций (геометрия или геологические признаки окружающей среды) или геометрию местности. В этом случае реальное регулирование движения секции также может отличаться от ранее установленного или определенного регулирования движения секции. Система управления может быть выполнена адаптивной, и, например, может определять мгновенную загрузку и нагрузку конвейерных лент в отношении реальной последовательности секций или в отношении объединения нескольких конвейерных лент, которые выбирают в индивидуальном случае, и перенастраивать приводы. В качестве альтернативы возможно адаптивное регулирование посредством измерения объемного расхода материала. Например, скорость привода регулируют в зависимости от мгновенно измеренного объемного расхода. При использовании данных датчиков система управления можно быть выполнена с возможностью адаптивного регулирования. Как вариант, система управления сама содержит соответствующие датчики.

Как вариант, система управления выполнена с возможностью определения коэффициента энергоэффективности для определения энергоэффективности. Коэффициент энергоэффективности равен, например, величине потребленной устройством энергии (выраженной в джоулях или киловатт-часах; в частности, общей потребляемой энергии приводов в рабочем процессе), разделенной на общий объем (выраженный, например, в кубических метрах) или общую массу (выраженную, например, в метрических тоннах) материала, в частности материала транспортируемого в процессе работы. Чем ниже коэффициент энергоэффективности, тем выше эффективность. Коэффициент энергоэффективности измеряют, например, в Дж/м³, Дж/т, кВтч/м³ или кВтч/т. Коэффициент энергоэффективности также облегчает непрерывную (постоянную) оценку энергоэффективности. Коэффициент энергоэффективности также может быть задан в качестве цели минимизации (целевой переменной) в исследовании параметров или изменении реального параметра, в частности, при изменении скорости в заданном диапазоне изменения.

В соответствии с одним усовершенствованным вариантом потребляемую приводами мощность, по меньшей мере одним приводом устройства, в частности всеми вышеупомянутыми приводами, как вариант, используют для определения коэффициента энергоэффективности. Конвейерная лента может быть перемещена с помощью привода конвейерной ленты. Привод конвейерной ленты представляет собой, например, привод, зацепляющийся за отклоняющий шкив ленточного конвейерного устройства. С помощью привода конвейерной ленты конвейерную ленту обычно приводят во вращательное движение, чтобы транспортировать набранный материал.

В соответствии с одним вариантом система управления также выполнена с возможностью определения по меньшей мере одного оптимизированного переменного параметра, посредством которого повышается энергоэффективность по сравнению с другими значениями переменного параметра, то есть коэффициент энергоэффективности минимизируют посредством изменения по меньшей мере одного переменного параметра на нескольких рабочих процессах. Таким образом, можно определить и последовательно улучшить фактическую эффективность во время непрерывной работы устройства.

Каждый рабочий процесс последовательно содержит, например, по меньшей мере приблизительно, постоянное движение конвейера посредством меньшей мере одного из приводов и по меньшей мере одно ускоряющее и/или тормозящее воздействие привода посредством по меньшей мере одного из приводов. Как вариант, по меньшей мере, один переменный параметр содержит или описывает величину (например, мгновенную скорость или заданный угол скорости, мгновенное ускорение или заданное значение ускорения) или зависимость (например, последовательность скоростей или последовательность ускорений) от по меньшей мере одного движения конвейера. В качестве альтернативы или в дополнение по меньшей мере один переменный параметр содержит или описывает величину (например, время, потребление энергии) или зависимость (например, последовательность потребления энергии) от по меньшей мере одного запуска привода.

В соответствии с одним вариантом данные управления основаны на оптимизированном значении движения конвейера и оптимизированной скорости или последовательности оптимизированной скорости запуска привода (адаптация движения привода). Как вариант, система управления выполнена с возможностью вычисления оптимизированной скорости (или временного окна для нее) запуска привода исходя из произведения предварительно заданной скорости запуска привода и отношения предварительно заданного значения движения конвейера к измененному значению движения конвейера. Таким образом, во время оптимизации включение привода изменяют обратно пропорционально величине движения конвейера.

По меньшей мере один переменный параметр может представлять собой или содержать предварительно заданную максимальную скорость конвейера (максимальное заданное значение конвейерного потока). Это выгодно, в частности, когда в нескольких рабочих ситуациях было установлено, что максимальную скорость конвейера, достижимую с помощью устройства, необходимо поддерживать только в течение сравнительно небольшой части времени. Если, например, имеется фиксированный период времени для транспортировки предварительно заданного количества материала, и если этот период времени не будет полностью использован при максимально достижимой скорости конвейера, то скорость конвейера можно использовать в качестве переменного параметра, в частности, путем уменьшения заданной скорости конвейера.

Как вариант, система управления содержит пользовательский интерфейс для настройки по меньшей мере одного переменного параметра. Например, пользовательский интерфейс позволяет выбрать переменный параметр из множества параметров. Пользовательский интерфейс содержит, например, устройство отображения и/или средство ввода.

В соответствии с одним вариантом осуществления изобретения система управления выполнена с возможностью предоставления данных управления, которые вызывают выполнение несколькими приводами устройства нескольких рабочих процессов в соответствии с предварительно заданным изменением, в течение нескольких рабочих процессов.

В соответствии с одним усовершенствованием, переменный параметр представляет собой значение, изменяющееся в соответствии с предварительно заданным изменением, например, диапазоном изменения скорости (минимальное или максимальное изменение; предпочтительный диапазон изменения значения). Таким образом, может быть достигнуто особенно эффективное управление, и/или управление также может быть адаптировано к характеристикам используемых приводов или к размеру перемещаемых масс.

Как вариант, система управления выполнена с возможностью определения общей энергоэффективности нескольких, в частности (хронологически и/или позиционно) последовательных рабочих процессов (одного, нескольких или всех приводов устройства). Таким образом, можно определить эффективность группы рабочих процессов.

В соответствии с одним аспектом предложено устройство для непрерывной транспортировки материала. Устройство содержит по меньшей мере одно ленточное конвейерное устройство, приспособленное для непрерывной транспортировки материала и имеющее по меньшей мере один ленточный конвейер, при этом ленточное конвейерное устройство приводят в действие с помощью одного или нескольких приводов в нескольких рабочих процессах для обеспечения предварительно заданного значения конвейерного потока с переменной скоростью привода. Кроме того, устройство содержит систему управления в соответствии с любой описанной в этом документе конфигурацией.

Устройство, как вариант, выполнено в виде ленточной конвейерной системы, в частности, содержащей несколько ленточных конвейерных устройств.

В соответствии с одним аспектом изобретения предложен способ для управления устройством для непрерывной транспортировки материала, содержащим по меньшей мере одно ленточное конвейерное устройство, приспособленное для непрерывной транспортировки материала и имеющим по меньшей мере один ленточный конвейер, при этом ленточным конвейерным устройством могут управлять посредством одного или нескольких приводов в нескольких рабочих процессах, чтобы обеспечить предварительно заданное значение конвейерного потока. Для осуществления способа, в частности, может быть использована система управления в соответствии с любой описанной в этом документе конфигурацией. Способ содержит этап, на котором регистрируют по меньшей мере одно значение мощности (в частности, электрической мощности) и/или энергии, потребляемой по меньшей мере одним из приводов устройства в процессе работы; и этап, на котором определяют энергоэффективность для соответствующего рабочего процесса и для предварительно заданного значения конвейерного потока и/или для мгновенного фактического конвейерного потока с помощью по меньшей мере одного значения потребляемой мощности и/или энергии, при этом данные управления, относящиеся к скорости привода, в частности данные управления для преобразователя частоты, предоставляются для указанного по меньшей мере одного привода в виде функции (соответствующей) энергоэффективности.

В соответствии с одним аспектом предложен компьютерный программный продукт, содержащий программный код, который при выполнении на вычислительном устройстве предписывает вычислительному устройству выполнять описанный выше способ.

Дополнительные признаки и преимущества будут понятны специалисту в данной области техники после изучения последующего подробного описания и изучения прилагаемых чертежей.

Краткое описание чертежей

Детали, показанные на фигурах, не обязательно соответствуют масштабу; скорее акцент сделан на представлении принципов изобретения.

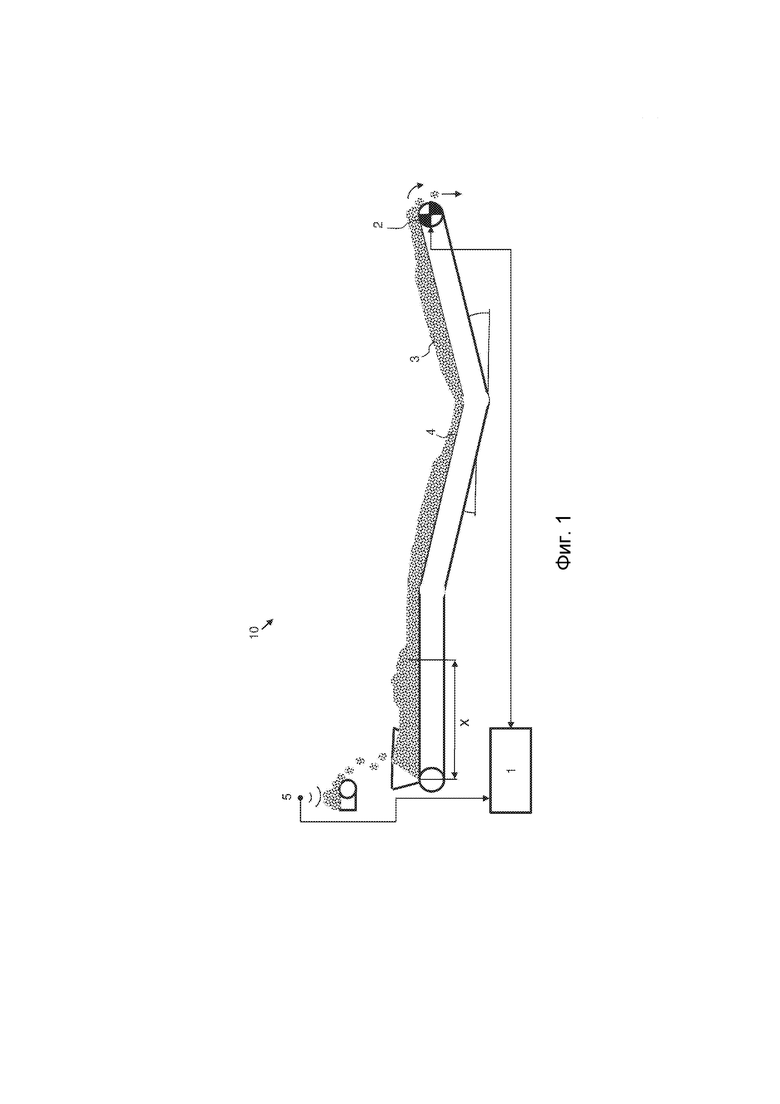

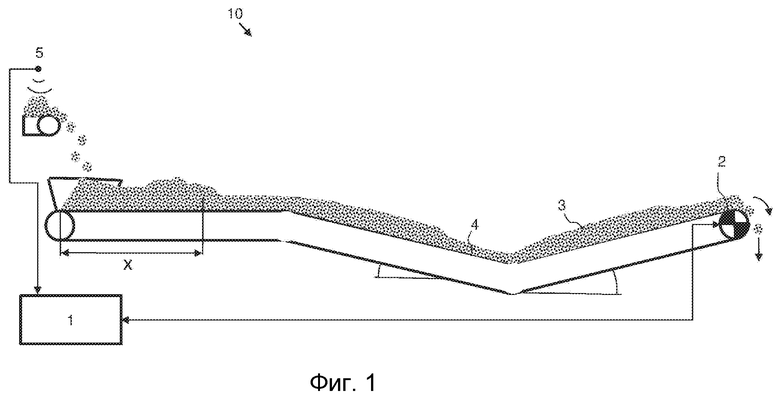

На фиг. 1 в качестве примера схематически показан вид устройства для непрерывной транспортировки среды в конфигурации ленточного конвейерного устройства;

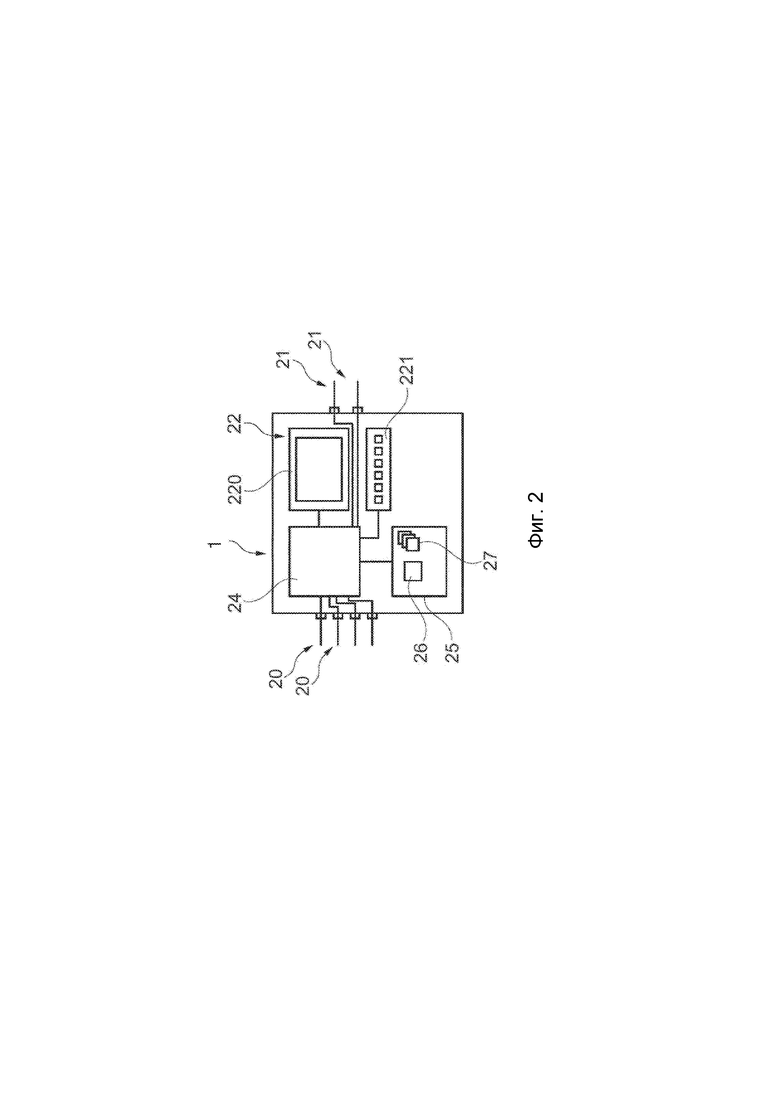

на фиг. 2 в качестве примера схематически показана система управления устройством, изображенным на фиг. 1.

Подробное описание изобретения

В нижеследующем подробном описании ссылки сделаны на прилагаемые чертежи, в описании тот способ, которым изобретение может быть реализовано на практике, показан путем иллюстрации конкретных вариантов осуществления.

На фиг. 1 показана система 1 управления, которая соединена или встроена в устройство 10 для непрерывной транспортировки материала. Устройство 10 содержит один или несколько транспортирующих приводов 2, расположенных последовательно в направлении потока материала, которые приводят в движение ленточный конвейер 4, посредством которого транспортируют материал 3. Регистратор 5 расхода материала, имеющий по меньшей мере один датчик (при необходимости имеющий несколько измерительных блоков в нескольких точках измерения), позволяет проводить более глубокий анализ расхода материала (мгновенной производительности конвейера). Например, регистратор 5 расхода материала содержит датчик загрузки, который предназначен для регистрации высоты слоя материала 3. Конвейерная лента или ленты 4 (сегменты конвейерной ленты), например, также могут соответственно иметь индивидуальные градиенты или наклоны. Промежуточный бункер также может быть предусмотрен в местах перемещения материала, в частности, также между отдельными конвейерными лентами.

Конвейерная лента 4 транспортирует мгновенно перемещаемую массу материала с индивидуальной мгновенной скоростью ленты. В этом случае скорость вращения может быть задана по меньшей мере для одного привода, в частности, в зависимости от соответствующей отдельной мгновенной мощности привода. Взаимодействие технического контроля/регулирования показано стрелками между транспортными компонентами и системой 1 управления.

На фиг. 1 также показана функция сглаживания промежуточных бункеров в местах перегрузки материала. В частности, накопительная/буферная функция соответствующего промежуточного бункера позволяет плавно изменять скорость ленты дальше по ходу перемещения, в частности, принимая во внимание мгновенный уровень заполнения бункера, который, например, могут регистрировать с помощью датчиков 5.

Со ссылкой на фиг. 1, также можно, в частности, описать следующие параметры: мгновенные транспортируемые количества в точках входа и выхода; высота слоя и площадь поперечного сечения потока материала (в частности, регистрируемая датчиком загрузки); длины секций отдельных сегментов секций с постоянным наклоном; мгновенно перемещаемые массы материала на соответствующих сегментах секций; мгновенная скорость вращения привода и скорость ленты; мгновенная мощность привода; наклон соответствующего сегмента секции; высота слоя и поток массы сыпучего материала, привязанный к длине, по продольной координате "x"; максимально допустимая высота потока материала (в частности, во избежание нагромождения).

На фиг. 2 представлена система управления 1 устройства 10. Система 1 управления содержит несколько входов 20 и несколько выходов 21. На входах 20 систему управления 1 подключают к дополнительному блоку управления или к одному или нескольким приводам устройства 10, в частности, таким образом, чтобы она могла регистрировать хотя бы одно значение мощности (в частности, электрической мощности), потребляемой хотя бы одним из приводов 2 во время рабочего процесса. Как вариант, система 1 управления может регистрировать значения мощности, потребляемой во время рабочего процесса несколькими, в частности, всеми приводами. Значение или значения могут указывать мощность, потребляемую в целом в течение всего рабочего процесса. Как вариант, система 1 управления через входы 20 может принимать данные датчиков, которые указывают скорость продвижения и/или производительность конвейера (в частности, объем транспортируемого материала и/или массу транспортируемого материала). В качестве альтернативы или в дополнение система 1 управления может быть адаптирована для приема через входы 20 данных датчиков, которые, например, указывают на текущий состав материала (например, по меньшей мере от датчиков одного из следующих типов: радарный, ультразвуковой или лазерный) и/или данные об окружающей среде.

Система 1 управления содержит вычислительный модуль 24, который получает значение или значения потребляемой мощности. Кроме того, система 1 управления получает показатель, указывающий количество материала, например объем материала и/или вес материала, транспортированного за определенный период времени, в течение которого была потреблена потребляемая мощность. Показатель указывает, например, объем материала и/или вес материала, который был принят ковшовым колесом 101 (или, в общем, рабочим органом) в соответствующем рабочем процессе. Материал может быть взвешен и/или измерен. В качестве альтернативы или в дополнение можно оценить вес и/или объем. Устройство 10, в частности система 1 управления, может содержать один или несколько соответствующих датчиков, которые могут быть расположены, например, на конвейерной ленте.

С помощью значения или значений потребляемой мощности и показателя количества транспортируемого материала система 1 управления определяет энергоэффективность рабочего процесса. Для этого система управления вычисляет (с помощью вычислительного модуля 24) коэффициент энергоэффективности как отношение по меньшей мере одного значения потребленной мощности к общему объему или общей массе забираемого в процессе работы материала. Коэффициент энергоэффективности, как вариант, является отдельным для индивидуальных сегментов конвейерной секции и/или отдельных приводов. Ряд коэффициентов энергоэффективности может быть определен для части или для всей процедуры.

Система 1 управления содержит пользовательский интерфейс 22, имеющий устройство 220 отображения. Система 1 управления отображает определенную энергоэффективность, в частности вычисленный коэффициент энергоэффективности, с помощью устройства 220 отображения. Пользователь может считать из этой информации, насколько энергосберегающими были настройки, выбранные в соответствующем рабочем процессе, и, при желании, может соответствующим образом изменить настройки вручную.

Кроме того, пользовательский интерфейс 22 содержит средство 221 ввода. Как вариант, через средство ввода 221 пользователь может иметь возможность делать или адаптировать настройки (например, подачу материала в местах перемещения, скорость привода и/или целевую скорость подачи), которые затем система 1 управления устанавливает для текущего рабочего процесса и/или одного или нескольких последующих рабочих процессов. Для выполнения настроек систему 1 управления подключают через выходы 21 к другому блоку управления и/или к одному или нескольким приводам. Затем через выходы 21 система 1 управления выводит, например, соответствующие управляющие данные.

Таким образом, можно повысить энергоэффективность устройства 10, например, в отношении по существу неизменной скорости конвейера.

Пользовательский интерфейс 22 может, например, содержать экран дисплея в качестве устройства 220 отображения, а в качестве средства 221 ввода экран дисплея может быть сенсорным, или в качестве альтернативы или в дополнение может быть предусмотрена клавиатура и т.п. Кроме того, также возможно обеспечить пользовательский интерфейс 22 посредством веб-приложения, например, в виде веб-сайта.

Кроме того, система 1 управления содержит память 25 для хранения машиночитаемых данных. Необязательный модуль 26 оптимизации хранится в памяти 25. Множество переменных параметров 27 хранятся в памяти 25. Память 25 позволяет постоянно хранить и анализировать значения. Память 25 может быть постоянной или съемной. Память 25 представляет собой компьютерный программный продукт.

Система 1 управления запускает модуль 26 оптимизации посредством вычислительного модуля 24. Модуль 26 оптимизации получает по меньшей мере один переменный параметр 27, например, в отношении, по меньшей мере, одной скорости привода. Система 1 управления изменяет по меньшей мере один переменный параметр 27 для нескольких рабочих процессов и/или для последовательных компонентов. Модуль 26 оптимизации в качестве оптимизированного переменного параметра определяет то значение по меньшей мере одного переменного параметра, для которого была определена самая высокая энергоэффективность, в частности, для которого коэффициент энергоэффективности сведен к минимуму. Модуль 26 оптимизации может оценивать переменный параметр после каждого цикла и/или итеративно оптимизировать его для нескольких рабочих процессов. Как вариант, модуль 26 оптимизации оптимизирует несколько переменных параметров, например, последовательно.

Для текущего рабочего процесса и/или одного или нескольких последующих рабочих процессов система 1 управления затем выполняет настройки в соответствии с оптимизированным переменным параметром, например, путем вывода соответствующих данных управления через выходы 21. Как вариант, модуль 26 оптимизации оптимизирует переменный параметр, например скорость привода, и регулирует другой параметр пропорционально или обратно пропорционально ему. Например, модуль 26 оптимизации (в общем случае - система 1 управления) изменяет скорость привода пропорционально изменению подачи материала в местах перемещения. Таким образом, также можно контролировать желаемую скорость конвейера.

Таким образом, может быть достигнута более энергоэффективная транспортировка материала при соблюдении заданных характеристик конвейера.

Как вариант, соответствующие параметры или значения оптимизируют для отдельных сегментов секций и, соответственно, от рабочего процесса к рабочему процессу.

В одной необязательной конфигурации модуль 26 оптимизации оптимизирует максимальную скорость конвейера, в частности целевую скорость конвейера, в качестве переменного параметра. В некоторых случаях задача не является критической по времени, например, если для подачи заданного объема материала доступно больше времени, чем требуется при максимальной регулируемой скорости конвейера. Тогда, в качестве альтернативы или в дополнение к другим переменным параметрам, в качестве переменного параметра может быть оптимизирована целевая скорость конвейера.

Как вариант, используя средство 221 ввода, можно регулировать, какой регулируемый параметр следует оптимизировать в качестве переменного параметра.

Система 1 управления может представлять собой центральную систему управления устройством 10. В качестве альтернативы, это дополнительная система 1 управления, активно связанная с одним или несколькими другими блоками управления устройства 10. Как вариант, система 1 управления может быть установлена на имеющемся ленточном конвейере. Как вариант, система 1 управления может быть подключена к имеющейся системе управления машины и/или к датчикам (и/или другим элементам управления, например по меньшей мере к одному преобразователю частоты) посредством аналоговых интерфейсов и/или магистральной шины системы, например, с помощью обычного промышленного коммуникационного интерфейса.

Отдельные компоненты системы 1 управления, как показано на фиг. 2, могут быть установлены на общем корпусе или в нем. В качестве альтернативы некоторые или все компоненты расположены в разных местах (например, в разных местах устройства 10) и активно соединены друг с другом.

Таким образом, посредством адаптивного энергосберегающего регулирования можно обеспечить способ управления с пошаговым изменением значений или параметров в заданной последовательности для устройства непрерывной транспортировки. Это позволяет поэтапно приблизить удельную потребность в энергии (выраженную в объеме транспортируемого материала) к минимально возможному значению при сохранении заданной производительности конвейера.

Выше в качестве примера было описано устройство для непрерывной транспортировки материала как ленточное конвейерное устройство или ленточная конвейерная система. Разумеется, приведенные выше указания относятся соответственно и к другим непрерывно работающим устройствам.

Описанная выше система управления, оснащенное такой системой устройство и способ позволяют и обеспечивают, в частности, один или несколько из следующих режимов работы.

Все энергетические затраты на прием материала, транспортировку материала и укладку материала могут быть минимизированы для определенного количества конвейеров.

Минимизация энергии (и минимизация затрат) для транспортировки заданного количества материала возможна при указании допустимого снижения производительности конвейера или максимального времени транспортировки для этого количества.

Кроме того, возможна автоматическая адаптация буферизации материала, в частности, в местах передачи материала, к изменяющейся подаче материала вышерасположенными устройствами извлечения с целью поддержания эффективности работы конвейера и/или энергоэффективности.

Используемые в этом документы термины "содержащий", "имеющий", "включающий в себя" и аналогичные открытые термины, которые указывают на наличие упомянутых элементов или признаков, тем не менее, не исключают дополнительных элементов или признаков. Следует отметить, что настоящее изобретение не ограничено ни приведенным выше описанием, ни приложенными чертежами. Скорее, настоящее изобретение ограничено только следующей формулой изобретения и ее юридическими эквивалентами.

Список ссылочных позиций

1 система управления

2 привод

3 материал

4 ленточный конвейер

5 регистратор расхода материала (датчики/измерительные модули)

10 устройство для непрерывной транспортировки материала

20 вход

21 выход

22 пользовательский интерфейс;

220 устройство отображения

221 средство ввода

24 вычислительный модуль

25 память

26 модуль оптимизации

27 переменный параметр

x - продольное направление или направление транспортировки.

Система (1) управления для устройства (10) для непрерывной транспортировки материала предусмотрена для ленточного конвейерного устройства. Ленточным конвейерным устройством можно управлять посредством одного или нескольких приводов (2) в нескольких рабочих процессах, для того чтобы обеспечить предварительно заданное значение конвейерного потока. Система управления выполнена с возможностью регистрировать значение мощности и/или энергии, потребляемой приводом во время рабочего процесса, и определять энергоэффективность для соответствующего рабочего процесса и для предварительно заданного конвейерного потока с помощью указанного значения потребляемой энергии и/или мощности. Система (1) управления также выполнена с возможностью предоставлять данные управления, относящиеся к скорости привода для указанного по меньшей мере одного привода, в виде функции энергоэффективности. Обеспечивается оптимизация энергопотребления рабочих процессов. 3 н. и 12 з.п. ф-лы, 2 ил.

1. Система (1) управления для устройства (10) для непрерывной транспортировки материала, содержащего по меньшей мере одно ленточное конвейерное устройство, приспособленное для непрерывной транспортировки материала и имеющее по меньшей мере один ленточный конвейер (4), при этом ленточное конвейерное устройство функционирует с помощью по меньшей мере одного привода (2) в нескольких рабочих процессах, для того чтобы обеспечивать предварительно заданное значение конвейерного потока, причем ленточное конвейерное устройство содержит по меньшей мере один датчик загрузки, при этом система управления выполнена с возможностью определения загрузки ленты, привязанной к длине, путем интегрирования скорости конвейерной ленты по времени, причем мощность на подъем материал определяется профилем высоты и, таким образом, изменением высоты груза ленточной системы, при этом мгновенная мощность подъема определяется как сумма произведений работы под действием силы тяжести и скорости подъема соответствующего сегмента секции, при этом система управления выполнена с возможностью определения чистой общей рабочей мощности из общей мощности привода за вычетом мощности на подъем материала; система управления выполнена с возможностью регистрировать по меньшей мере одно значение мощности и/или энергии, потребляемой по меньшей мере одним из приводов во время рабочего процесса, и определять энергоэффективность для соответствующего рабочего процесса и для предварительно заданного конвейерного потока и/или для мгновенного фактического конвейерного потока с помощью указанного по меньшей мере одного значения потребляемой энергии и/или мощности; при этом отношение общей рабочей мощности к импульсу перемещаемой массы материала позволяет количественно оценить энергоэффективность для чисто горизонтальной транспортировки, система управления также выполнена с возможностью предоставления данных управления, относящихся к скорости привода, в частности данных управления для преобразователя частоты указанного по меньшей мере одного привода, в виде функции энергоэффективности.

2. Система (1) управления по п. 1, в которой для определения энергоэффективности вычисляется отношение общей потребленной энергии приводов (2) в рабочем процессе к заданному значению конвейерного потока и/или мгновенному конвейерному потоку.

3. Система (1) управления по п. 1 или 2, которая также выполнена с возможностью предоставления указанному устройству данных управления в отношении последующего рабочего процесса в виде функции энергоэффективности, определенной для рабочего процесса.

4. Система (1) управления по п. 3, которая также выполнена с возможностью принимать данные датчиков и вычислять данные управления в зависимости от данных датчиков.

5. Система (1) управления по любому из предыдущих пунктов, в которой для определения энергоэффективности определяется коэффициент энергоэффективности как значение, полученное путем деления общей потребленной энергии приводов в рабочем процессе на общий объем или общую массу материала, перемещенного во время рабочего процесса.

6. Система (1) управления по п. 5, в которой для определения коэффициента энергоэффективности используется мощность, потребленная по меньшей мере одним приводом указанного устройства, в частности, всеми приводами указанного устройства.

7. Система (1) управления по любому из предыдущих пунктов, которая также выполнена с возможностью получения по меньшей мере одного оптимизированного переменного параметра, при котором энергоэффективность повышена по сравнению с другими значениями переменного параметра, посредством изменения по меньшей мере одного переменного параметра для нескольких рабочих процессов.

8. Система (1) управления по п. 7, в которой каждый рабочий процесс последовательно включает, по меньшей мере приблизительно, постоянное перемещение конвейера с помощью по меньшей мере одного из приводов, и по меньшей мере одно ускоряющее и/или замедляющее приводное действие посредством по меньшей мере одного из приводов, и указанный по меньшей мере один переменный параметр содержит значение перемещения по меньшей мере одного конвейера и/или значение запуска по меньшей мере одного привода.

9. Система (1) управления по п. 8 при зависимости от п. 3, в которой данные управления основаны на оптимизированном значении перемещения конвейера и оптимизированной скорости запуска привода, при этом система управления выполнена с возможностью вычисления оптимизированной скорости запуска привода из произведения предварительно заданной скорости запуска привода и отношения предварительно заданного значения перемещения конвейера к оптимизированному значению перемещения конвейера.

10. Система (1) управления по любому из пп. 7-9, в которой указанный по меньшей мере один переменный параметр содержит максимальную скорость транспортировки.

11. Система (1) управления по любому из пп. 7-10, также содержащая пользовательский интерфейс для регулирования по меньшей мере одного переменного параметра.

12. Система (1) управления по любому из предыдущих пунктов, которая также выполнена с возможностью определения общей энергоэффективности нескольких рабочих процессов.

13. Устройство (10) для непрерывной транспортировки материала, содержащее по меньшей мере одно ленточное конвейерное устройство, приспособленное для непрерывной транспортировки материала и содержащее по меньшей мере один ленточный конвейер, при этом ленточное конвейерное устройство работает посредством одного или нескольких приводов (2) в нескольких рабочих процессах, так чтобы обеспечивать предварительно заданное значение конвейерного потока при переменных скоростях приводов, и указанное устройство (10) также содержит систему управления по одному из предыдущих пунктов.

14. Устройство (10) по п. 13, в котором устройство выполнено в виде ленточной конвейерной системы.

15. Способ управления устройством (10) для непрерывной транспортировки материала, содержащим по меньшей мере одно ленточное конвейерное устройство, приспособленное для непрерывной транспортировки материала и содержащее по меньшей мере один ленточный конвейер, при этом ленточным конвейерным устройством управляют посредством одного или нескольких приводов в нескольких рабочих процессах, для того чтобы обеспечивать предварительно заданное значение конвейерного потока, в частности, с использованием системы управления по одному из пп. 1-12, характеризующийся тем, что

- регистрируют по меньшей мере одно значение мощности и/или энергии, потребляемой по меньшей мере одним из приводов (2) в рабочем процессе; и

- определяют загрузку ленты, привязанную к длине, путем интегрирования скорости конвейерной ленты по времени,

- определяют чистую общую рабочую мощность из общей мощности привода за вычетом мощности на подъем материала, причем мощность на подъем материал определяется профилем высоты и, таким образом, изменением высоты груза ленточной системы, при этом мгновенную мощность подъема определяют как сумму произведений работы под действием силы тяжести и скорости подъема соответствующего сегмента секции,

- определяют энергоэффективность для соответствующего рабочего процесса и для предварительно заданного значения конвейерного потока и/или для мгновенного фактического конвейерного потока с помощью указанного по меньшей мере одного значения потребляемой мощности и/или энергии, при этом отношение общей рабочей мощности к импульсу перемещаемой массы материала позволяет количественно оценить энергоэффективность для чисто горизонтальной транспортировки, при этом данные управления, относящиеся к скорости привода, в частности данные управления для преобразователя частоты, предоставляют для указанного по меньшей мере одного привода в виде функции энергоэффективности.

| CN 109941698 A, 28.06.2019 | |||

| EP 3173879 A1, 31.05.2017 | |||

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ ЛЕНТЫ КОНВЕЙЕРА | 2015 |

|

RU2600404C1 |

Авторы

Даты

2023-08-24—Публикация

2020-12-10—Подача