ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее техническое решение относится к области промышленности, в частности к способу и устройству для автоматизированного определения массы груза, транспортируемого ленточным конвейером.

УРОВЕНЬ ТЕХНИКИ

[0002] Во многих отраслях промышленности, например, таких как горнодобывающая, перерабатывающая, энергетическая, химическая, в сфере перевалки грузов и др. используется конвейерный транспорт для транспортировки сыпучих грузов. Сыпучий груз, будь то отвальная порода, руда, уголь, кокс, шихта, концентрат, агломерат, окатыш, химические вещества или иное транспортируется непосредственно на конвейерной (транспортерной) ленте от места загрузки, как правило, в районе хвостового барабана, до места разгрузки, как правило, в районе головного/приводного барабана. При транспортировке сыпучих грузов для целей контроля технологических процессов возникает потребность в объективном учете и контроле количества (массы) перевезенного груза.

[0003] На настоящий момент данная задача по определению грузопотока транспортируемого материала и массы перевезенного груза решается с помощью конвейерных весов (KB) (см, например, http://www.thayerscale.com/belt-scales/conveyor-bclt-seale/). KB представляет собой рамную конструкцию с измерительной платформой, как правило, из весовых роликоопор, встраиваемую на место одной или нескольких роликоопор конвейера для организации точки измерения в месте установки системы. Измерительная платформа оснащена силоизмерительными датчиками, как правило, тензометрическими, которые выдают на выходе электрический сигнал пропорциональный весу материала на участке взвешивания (на платформе). Если конвейер не оснащен датчиком скорости, то в комплектацию KB может входить датчик скорости. По принципу получения результатов взвешивания KB делятся на две группы:

- интегрирующие (непрерывное взвешивание) работа основана на непрерывном взвешивании материала M(t), находящегося на ленте конвейера, где расположена взвешивающая платформа, вмонтированная в конвейерную раму, последующее деление взвешенной массы M(t) на длину участка взвешивания L дает значение погонной нагрузки ρ(t), перемножение погонной нагрузки ρ(t) на скорость движения ленты V(t) дает массовый расход груза Q(t), а его интегрирование по времени  * dt дает массу груза, перевезенного за время интегрирования; - суммирующие (периодическое взвешивание) - взвешивание конвейерной ленты с материалами происходит с определенной оператором периодичностью. Сигналы о весе груза М (ti) передается в счетное устройство, где происходит суммирование показаний, если производить суммирование через промежутки времени, за которые лента продвинется на длину равную участку взвешивания, то такое суммирование

* dt дает массу груза, перевезенного за время интегрирования; - суммирующие (периодическое взвешивание) - взвешивание конвейерной ленты с материалами происходит с определенной оператором периодичностью. Сигналы о весе груза М (ti) передается в счетное устройство, где происходит суммирование показаний, если производить суммирование через промежутки времени, за которые лента продвинется на длину равную участку взвешивания, то такое суммирование  даст массу груза, перевезенного за время суммирования.

даст массу груза, перевезенного за время суммирования.

[0004] Принципиальным отличием заявленного технического решения от существующих решений для KB является то, что для измерения массового расхода груза (производительности) конвейера и массы груза, перевезенного конвейером используется не специализированное место на конвейере, где устанавливаются KB для измерения веса транспортируемого материала на весовой платформе с помощью силоизмерительных датчиков, выдающих электрический сигнал, пропорциональной весу на платформе, а непосредственно весь сам конвейер в целом рассматривается в качестве измерительного устройства, становясь точкой измерения. При этом не возникает никакой технической необходимости встраивать какие-либо KB в конструкцию конвейера, а достаточно получать только данные о параметрах работы ленточного конвейера.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Заявленное изобретение позволяет решить техническую проблему в части реализации возможности измерения массы перевезенного груза и массового расхода груза (производительности) без применения специализированного оборудования в виде конвейерных весов, встраиваемых в конструкцию ленточного конвейера.

[0006] Техническим результатом является обеспечение автоматизированного измерения массы груза, транспортируемого конвейером на основании параметров его работы.

[0007] Дополнительным техническим результатом является получение данных о производительности конвейера на основании параметров его работы.

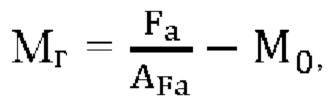

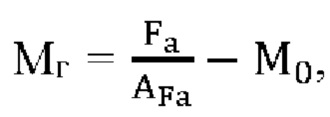

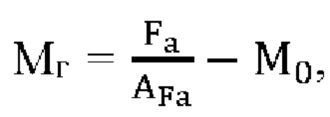

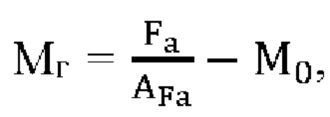

[0008] Заявленный технический результат достигается за счет реализации способа автоматизированного определения массы груза Мг, находящегося на конвейерной ленте, выполняемого с помощью вычислительного устройства, и содержащего этапы, на которых:

a) получают данные измерения тягового усилия, создаваемого электродвигателем привода ленточного конвейера;

b) получают данные ускорения конвейерной ленты;

c) выполняют обработку полученных данных на этапах а)-b), в ходе которой

определяют ускоряющее тяговое усилие Fa, вызвавшее ускоренное движение конвейерной ленты;

определяют ускорение AFa ленты, вызванное ускоряющим тяговым усилием Fa;

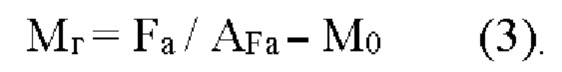

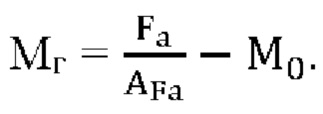

определяют массу груза Мг, находящегося на конвейерной ленте ленточного конвейера, как  где М0 - подвижная масса самого конвейера;

где М0 - подвижная масса самого конвейера;

d) фиксируют в памяти вычислительного устройства результаты вычислений, полученных на этапе с), и/или передают их на внешнее устройство.

[0009] В одном из частных примеров реализации способа данные тягового усилия, создаваемого электродвигателем привода ленточного конвейера, фиксируются устройством измерения тягового усилия, которое выполнено с возможностью определения тягового усилия создаваемого приводом ленточного конвейера на основе измерения одного или нескольких параметров, выбираемых из группы: сила тока (I), напряжение (U), угол сдвига фаз (ϕ), коэффициента мощности (cos ϕ), коэффициент гармонических искажений (THD), мощность, КПД, крутящий момент, скорость вращения, скорость движения ленты или их сочетания.

[0010] В другом частном примере реализации способа подвижная масса самого конвейера Мо представляет собой эквивалентную массу всех вращающихся частей конвейера и массу всех линейно движущихся частей конвейера.

[0011] В другом частном примере реализации способа на этапе с) ускоряющее тяговое усилие Fa, вызвавшее ускоренное движение конвейерной ленты, определяется при анализе нестационарных режимов и/или процессов работы ленточного конвейера.

[0012] В другом частном примере реализации способа нестационарный режим и/или процесс работы ленточного конвейера является периодическим.

[0013] В другом частном примере реализации способа данные ускорения конвейерной ленты получают на основании значений скорости движения конвейерной ленты, измеряемых с помощью устройства измерения скорости, или значений смещения конвейерной ленты, измеряемых с помощью устройства измерения смещения конвейерной ленты.

[0014] В другом частном примере реализации способа устройство измерения скорости или устройство измерения смещения конвейерной ленты, выполнено контактным или бесконтактным.

[0015] В другом частном примере реализации способа устройство измерения скорости или устройство измерения смещения конвейерной ленты выполнено на базе энкодера, или датчика приближения, или тахометра или системы, работающей на основе электромагнитного излучения или ультразвука.

[0016] В другом частном примере реализации способа конвейер содержит N электродвигателей, где N - натуральное число и N≥1.

[0017] В другом частном примере реализации способа тяговое усилие измеряют на всех или отдельно взятых электродвигателях конвейера.

[0018] В другом частном примере реализации способа в процессе обработки на этапе с) измеряемые и/или вычисляемые значения проходят процедуру усреднения или сглаживания.

[0019] В другом частном примере реализации способа в процессе обработки на этапе с) дополнительно вычисляют массовый расход груза Q(t) на основании массы груза Мг.

[0020] В другом частном примере реализации способа в процессе обработки на этапе с) дополнительно вычисляют массу перевезенного груза Мп.г. на основании определяемой массы груза Мг.

[0021] В другом частном примере реализации способа на этапе с) обработка измеряемых и/или вычисляемых значений, получаемых на этапах а)-b), происходит во временном или частотном представлении.

[0022] В другом частном примере реализации способа на этапе с) для получения частотного представления измеряемых и/или вычисляемых значений используется преобразование Фурье или разложение в ряд Фурье.

[0023] В другом частном примере реализации способа на этапе с) при обработке в частотном представлении в качестве значений Fa и AFa берутся значения амплитуд тягового усилия и ускорения конвейерной ленты, соответствующие одной и той же частоте или амплитуды тягового усилия и ускорения конвейерной ленты, соответствующие одной и той же гармонике в частотном представлении.

[0024] В другом частном примере реализации способа внешнее устройство представляет собой одно из: монитор, интерактивный экран, компьютер, ноутбук, планшет, смартфон, умное носимое устройство, съемный носитель данных, контроллер управления ленточным конвейером, или систему управления ленточным конвейером.

[0025] В другом частном примере реализации способа вычислительное устройство подключено к системе управления ленточным конвейером одним из следующих способов: через релейные выходы, по протоколу Modbus или сетям Profibus или Profinet.

[0026] В другом частном примере реализации способа на этапе с) вычислительное устройство дополнительно формирует сигнал для остановки ленточного конвейера, передаваемый в систему управления ленточным конвейером, в случае если Мг выше установленного порогового значения, соответствующего перегрузу конвейера.

[0027] В другом частном примере реализации способа GUI реализован на внешнем устройстве и/или на вычислительном устройстве.

[0028] В другом частном примере реализации способа вычислительное устройство дополнительно выполнено с возможностью его настройки и/или отслеживания результата его работы с помощью внешнего устройства.

[0029] В другом частном примере реализации способа дополнительно формируется видеопоток с изображением поверхности конвейерной ленты, получаемый с видеокамеры. [0030] В другом частном примере реализации способа вычислительное устройство дополнительно формирует аварийный сигнал для уведомления оператора ленточного конвейера о наличии перегруза ленточного конвейера, передаваемый на внешнее устройство и/или устройство звукового и/или светового оповещения, в случае если Мг выше установленного порогового значения.

[0031] Заявленный технический результат также достигается за счет устройства автоматизированного определения массы груза Мг, находящегося на конвейерной ленте, содержащего по меньшей мере один процессор и по меньшей мере одну память, связанную с процессором, содержащую машиночитаемые инструкции, при этом устройство выполнено с возможностью:

получать данные измерения тягового усилия, создаваемого электродвигателем привода ленточного конвейера, и данные ускорения конвейерной ленты; выполнять обработку полученных данных, в ходе которой происходит:

определение ускоряющего тягового усилия Fa, вызвавшего ускоренное движение конвейерной ленты;

определение ускорения AFa ленты, вызванное ускоряющим тяговым усилием Fa;

определение массы груза Мг, находящегося на конвейерной ленте ленточного конвейера, как  где М0 - подвижная масса самого конвейера;

где М0 - подвижная масса самого конвейера;

фиксировать в памяти вычислительного устройства результаты вычислений и/или передавать их на внешнее устройство.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

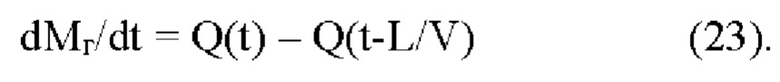

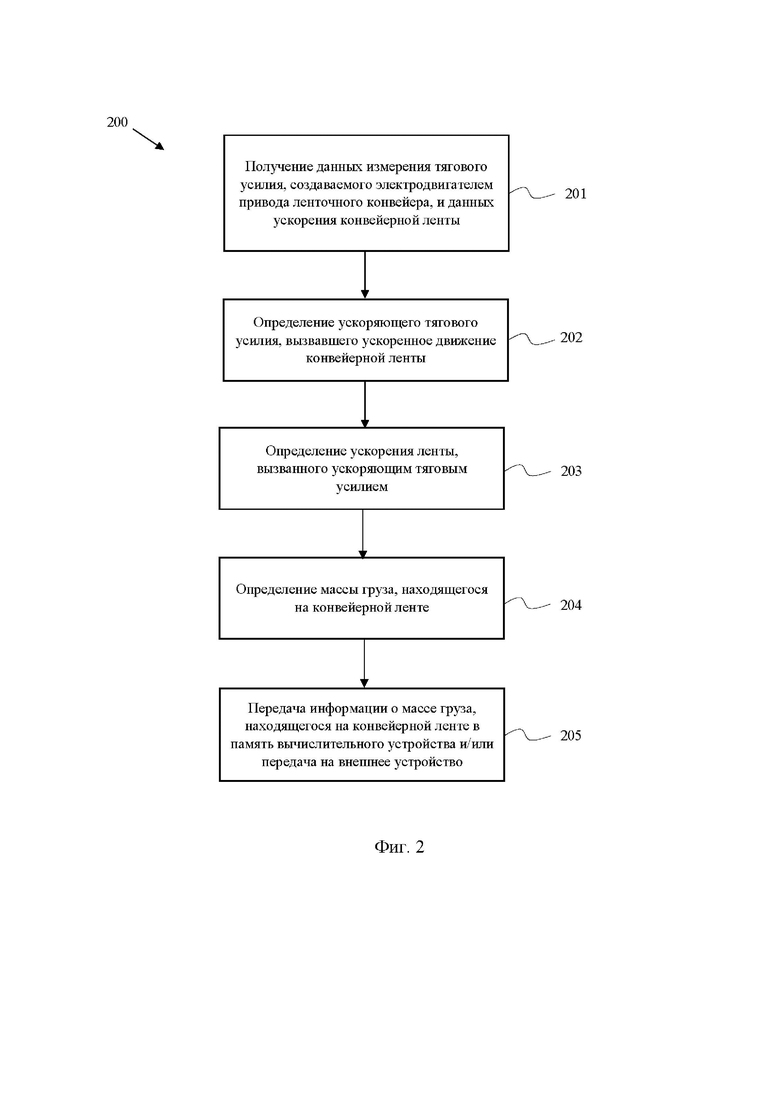

[0032] Фиг. 1 иллюстрирует общий вид заявленного решения.

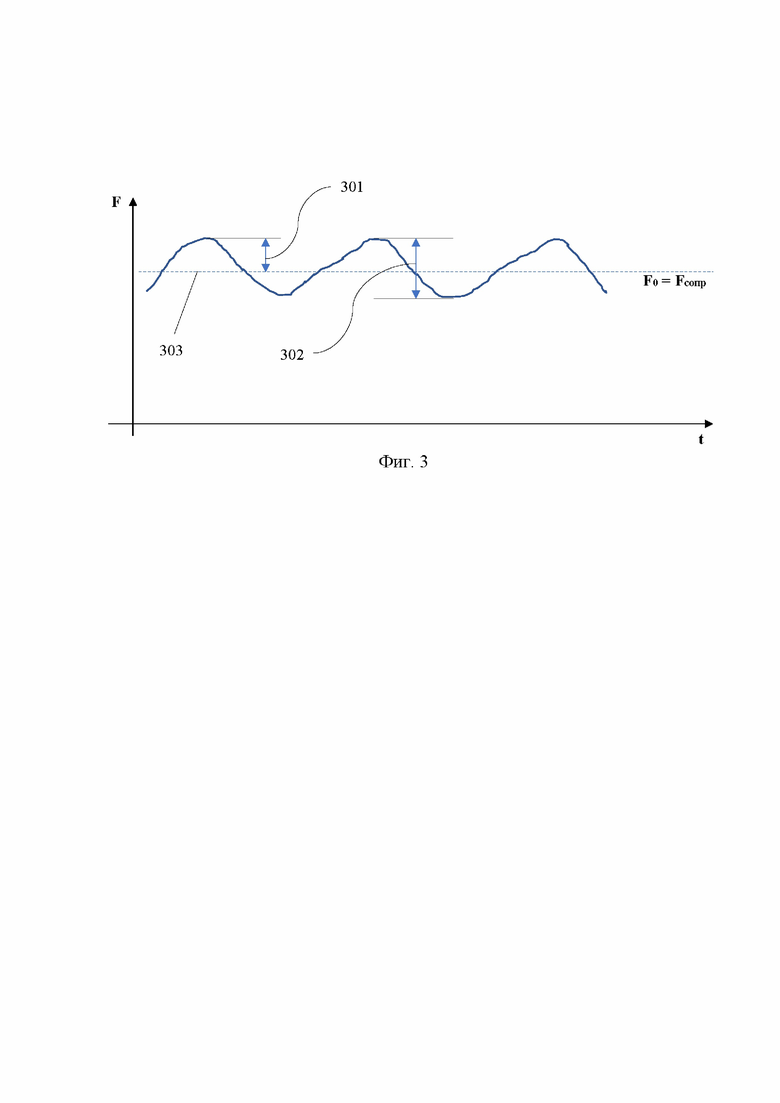

[0033] Фиг. 2 иллюстрирует блок-схему заявленного способа.

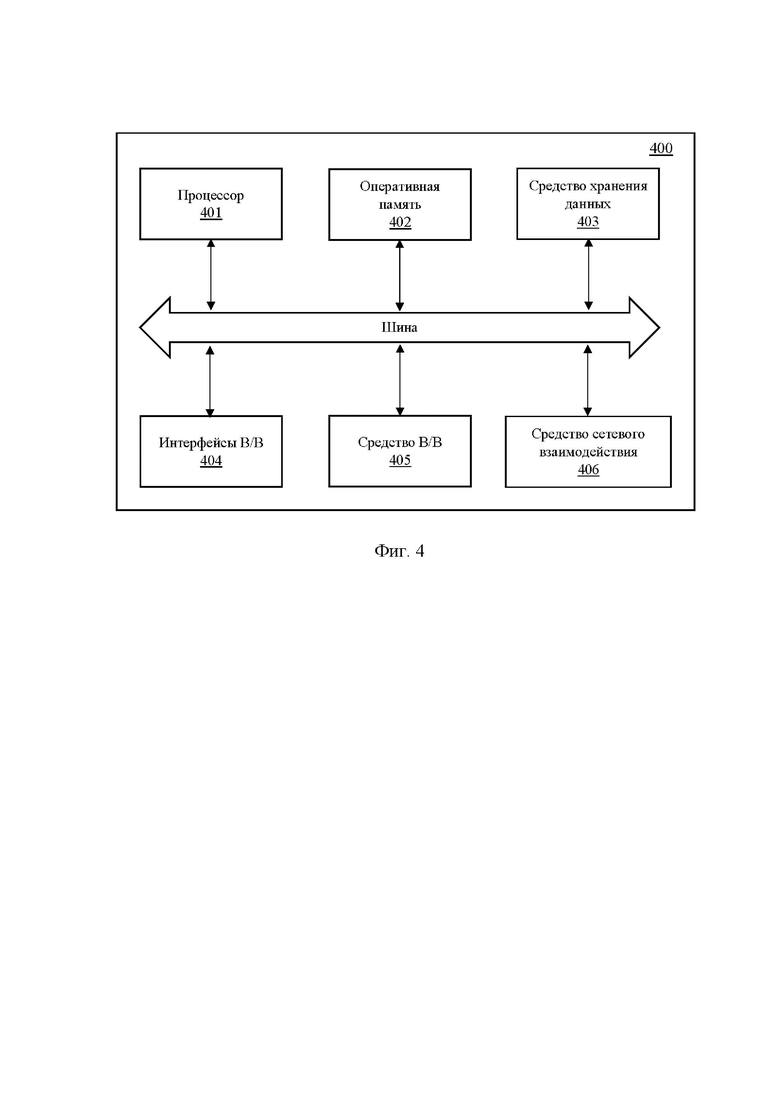

[0034] Фиг. 3 иллюстрирует график пульсации тягового усилия, вызванной пульсацией

крутящего момента электродвигателя.

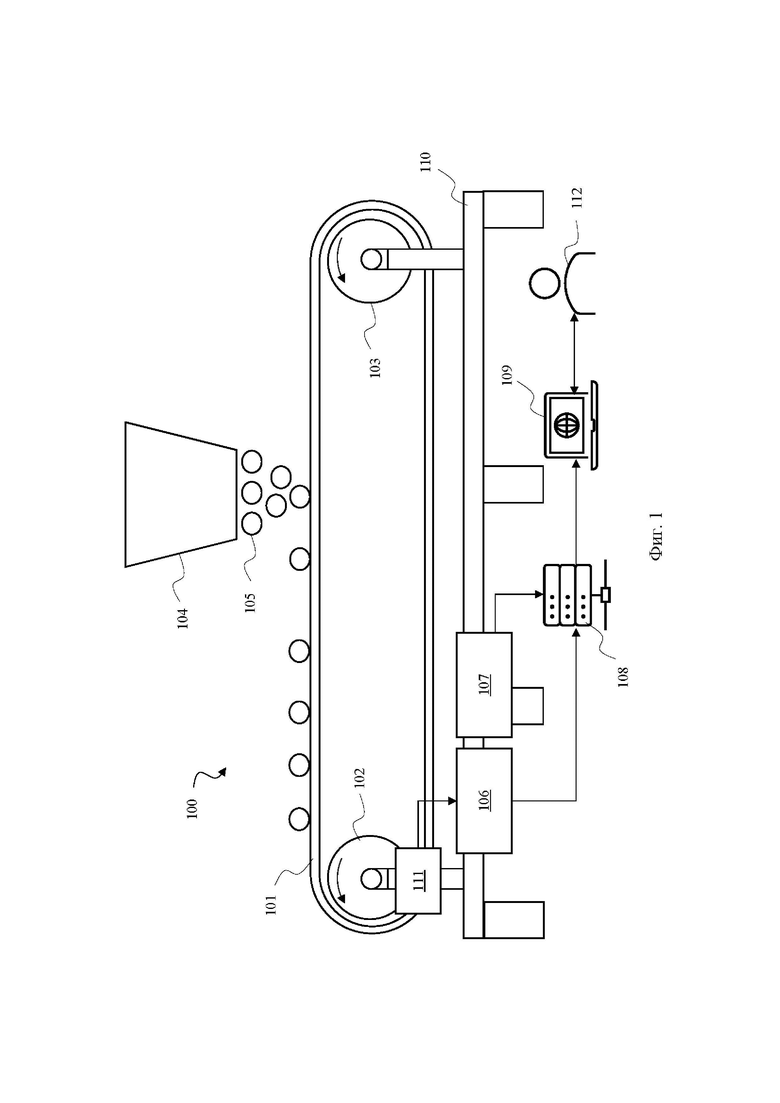

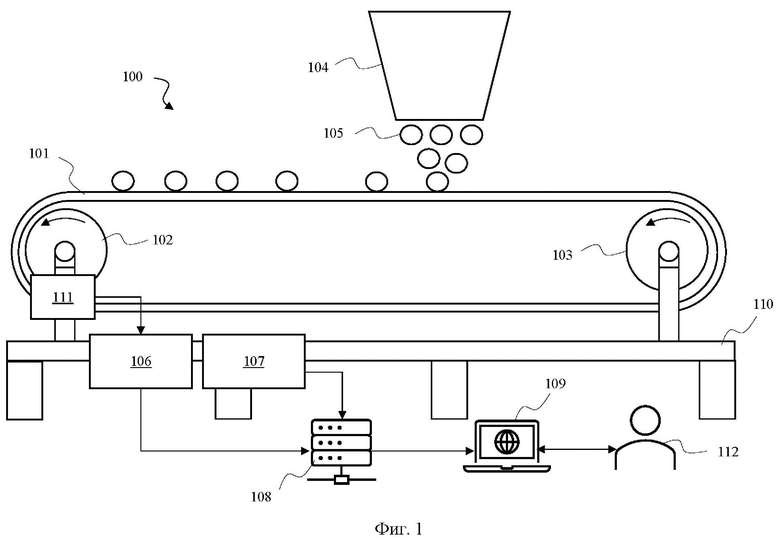

[0035] Фиг. 4 общий вид вычислительного устройства.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0036] На Фиг. 1 приведен общий вид заявленного решения (100). Как представлено на Фиг. 1, решение заключается в создании автоматизированного метода определения массы транспортируемого груза (105), в частности, руды, пород и иного типа материала, подаваемого на ленту (101) через загрузочный бункер (104). Движение конвейерной ленты (101) осуществляется при вращении головного (приводного) (102) и хвостового (103) барабанов, приводных барабанов может быть несколько, они приводится в движение электродвигателями (111), которые в свою очередь запускаются с помощью управляющего контроллера (не показан).

[0037] В рамках заявленного решения применяется одного или несколько устройств измерения тягового усилия (106) электродвигателей (111), которое размещается на элементах ленточного конвейера и/или на соединенных с ним элементах, например, ставе конвейера (110), или выполняется удаленным с обеспечением обмена данными по каналу передачи данных. При этом, конвейер может содержать N электродвигателей (111), где N -натуральное число и N *>1. В этом случае тяговое усилие измеряется на всех или отдельно взятых электродвигателях (111) конвейера.

[0038] Данные тягового усилия, создаваемого электродвигателем (111) привода ленточного конвейера, фиксируются устройством измерения тягового усилия (106), которое обеспечивает определение тягового усилия, создаваемого приводом ленточного конвейера на основе измерения, например, одного или нескольких параметров, таких как: сила тока (I), напряжение (U), угол сдвига фаз (ϕ), коэффициента мощности (cos ϕ), коэффициент гармонических искажений (THD), активная мощность, неактивная мощность, реактивная мощность, полезная мощность, полая мощность, средняя мощность, потребляемая мощность, КПД, крутящий момент, скорость вращения, скорость движения ленты или их сочетания.

[0039] В данном решении (100) используется также по меньшей мере одно устройство измерения (107), позволяющее измерять скорость или смещение конвейерной ленты (101). Устройство измерения (107) может позволять также получать данные ускорения конвейерной ленты (101) на основании параметров скорости движения конвейерной ленты, или параметров смещения конвейерной ленты (101). Может применяться как отдельно устройство для измерения скорости или устройств для измерения параметров смещения ленты, так и совокупность такого рода устройств, установленных совместно на конвейере (100). В частном случае данные ускорения на основе скорости или смещения может быть реализована и на вычислительном устройстве (108) непосредственно.

[0040] Устройство измерения (107) скорости или смещения конвейерной ленты может выполняться контактным или бесконтактным. Устройство измерения (107) скорости или смещения конвейерной может выполняться на базе энкодера, или датчика приближения, или тахометра или системы, работающей на основе электромагнитного излучения или ультразвука.

[0041] Данные, регистрируемые устройствами (106, 107), передаются по каналу передачи данных в вычислительное устройство (108) для их последующей обработки. В качестве вычислительного устройства (108) может применяться, например, компьютер, вычислительный блок, одноплатный компьютер, система на чипе (SoC) и т.п.

[0042] В качестве канала передачи данных может использоваться проводная и/или беспроводная связь, например, подключение с помощью физической связи (USB, Lan, RS-232 и т.п.), или с помощью беспроводного типа связи (Bluetooth, BLE, WLAN и другие). Вычислительное устройство (108) может выполняться в едином корпусе с устройством измерения тягового усилия (106) и/или устройством измерения скорости или смещения конвейерной ленты (107).

[0043] Вычислительное устройство (108) соединяется с внешним устройством (109), представляющим собой, как правило, компьютер, сервер или пульт управления, обеспечивающий хранение данных о состоянии ленты конвейера и последующую передачу информации о работе конвейера и массы транспортируемого груза (105) конечным пользователям (112), например, оператору конвейера или обслуживающему персоналу. В одном из примеров реализации в качестве внешнего устройства (109) может выступать контроллер управления ленточным конвейером или систему управления ленточным конвейером.

[0044] Внешнее устройство (109) подключено к вычислительному устройству (108) посредством проводного или беспроводного канала передачи данных, аналогичных указанным ранее. При этом внешнее устройство (109) может представлять собой, например, монитор, интерактивный экран, компьютер, ноутбук, планшет, смартфон, умное носимое устройство, съемный носитель данных, контроллер управления ленточным конвейером, или систему управления ленточным конвейером.

[0045] При варианте подключения вычислительного устройства (108) к системе управления ленточным конвейером, в случае распознавания перегруза ленточного конвейера, что может привести к нарушению его работы, формируется сигнал для остановки ленточного конвейера, передаваемый в систему управления ленточным конвейером.

[0046] При этом вычислительное устройство (108) может формировать аварийный сигнал для уведомления оператора (112) ленточного конвейера о наличии перегруза ленточного конвейера, передаваемое на внешнее устройство (109) и/или устройство звукового и/или светового оповещения.

[0047] Внешнее устройство (109) и вычислительное устройство (108) могут содержать графический интерфейс пользователя (GUI) для отображения результатов той или иной информации, а также возможности дистанционного управления.

[0048] Вычислительное устройство (108) дополнительно выполнено с возможностью его настройки и/или отслеживания результата анализа работы конвейера в части массы транспортируемого груза (105) с помощью внешнего устройства (109).

[0049] Дополнительно на конвейер может устанавливаться одна или несколько камер, формирующих видеопоток с изображением поверхности конвейерной ленты (101), получаемый с видеокамеры.

[0050] На Фиг. 2 представлен способ (200) расчета массы груза, находящегося на конвейерной ленте (101). На первом этапе (201) осуществляется сбор информации вычислительным устройством (108) с устройств (106, 107), в ходе которого для дальнейшего анализа получаются данные тягового усилия, создаваемого электродвигателем (111) привода ленточного конвейера, и данные ускорения конвейерной ленты.

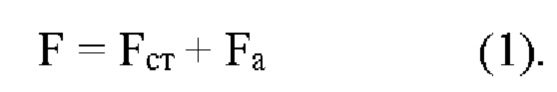

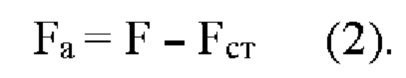

[0051] Далее на этапе (202) на основании полученных данных выполняется определение ускоряющего тягового усилия Fa, вызвавшее ускоренное движение конвейерной ленты (101). При этом лента (101) в данный момент может как содержать груз, так и нет. Тяговое усилие F при разгоне конвейера складывается из тягового усилия Fст необходимого для стационарной работы конвейера с постоянной скоростью (Fст равно усилию сопротивления движению конвейерной ленты на конвейере Fсопр) и ускоряющего тягового усилия Fa:

[0052] Тяговое усилие Fст необходимое для стационарной работы конвейера с постоянной скоростью определяется при работе конвейера с постоянной скоростью, например исходя из крутящего момента (КМ) на приводном барабане (КМ=Fст × R, где R радиус приводного барабана) или исходя, например, из полезной мощности электродвигателя привода конвейера W (полезная мощность равна активной мощности умноженной на КПД электродвигателя) и скорости движения конвейерной ленты V, т.к. W=Fст ×V, то Fст=W/V.

[0053] Тяговое усилие F при разгоне будет складываться из Fст и Fa, в связи с чем, измерив тяговое усилие F, только для режима ускоренного движения конвейерной ленты и вычтя Fст, определенную ранее для стационарной работы конвейера при постоянной скорости, можно получить значение Fa:

[0054] Одновременно измеряя скорость конвейерной ленты в режиме разгона и производя ее дифференцирование, можно получить ускорение, вызванное ускоряющим тяговым усилием Fa.

[0055] На этапе (203) осуществляется определение ускорения AFa ленты (101), вызванное ускоряющим тяговым усилием Fa. При этом лента (101) в данный момент может как содержать груз, так и нет.

[0056] В работе ленточного конвейера всегда есть нестационарные режимы, например такие как, разгон, торможение или периодические рывки, вызванные пульсацией крутящего момента электродвигателя (111) из-за несовершенства режима его работы или иные переходные процессы вызванные несовершенством работы ленточного конвейера. В нестационарных режимах работы ленточного конвейера появляются составляющие тягового усилия Fa, которые вызывают ускоренное движение конвейерной ленты с грузом или без груза, если лента порожняя. Величина ускорения получается дифференцированием измеренного значения скорости или двойным дифференцированием смещения конвейерной ленты. Замеряя эти ускоряющие тяговые усилия Fa и вызванные ими ускорения AFa и, используя 2-й закон Ньютона m=F/a, можно вычислить общую движущуюся массу конвейера М, которая складывается из массы груза, находящегося на ленте Мг и подвижной массы М0 самого конвейера, которая в свою очередь складывается из массы всех линейно движущихся частей конвейера, и прежде всего, это масса конвейерной ленты, и эквивалентной массы вращающихся частей конвейера, к которым прежде всего относятся конвейерные ролики, барабаны конвейера, ротор электродвигателя, вращающиеся элементы трансмиссии и редуктора привода конвейера, вращающиеся элементы очистителей и прочие вращающихся частей конвейера. Таким образом, М=Мг+М0.

[0057] Выполняя обработку полученных данных, можно определить общую движущуюся массу конвейера М, как: М=Мг+М0=Fa/AFa. При этом

[0058] Рассматривая режим порожнего хода (порожняя конвейерная лента, т.е. без груза, когда Мг=0) расчет массы Мо будет иметь следующий вид:

где Fa и AFa измеряются для порожнего конвейера.

[0059] Мо слабо зависит от времени (может незначительно меняться из-за износа ленты и других подвижных элементов конвейера) и ее можно считать условно постоянной величиной, поэтому ее можно измерять не часто, например при каждом запуске конвейера.

[0060] Далее выполняется расчет на основании соотношения (4) массы Мо. Значение ускорения конвейерной ленты (101) может быть получено дифференцированием скорости конвейерной ленты или двойным дифференцированием смещения конвейерной ленты. В свою очередь скорость и смещение конвейерной ленты могут фиксироваться как контактными, так и бесконтактными устройствами измерения скорости или смещения, работающими например на основе энкодера, датчика приближения, тахометра или доплеровских датчиков, работающих на электромагнитном излучении или на ультразвуковых волнах, также может быть использован бесконтактный оптический датчик скорости и смещения, работающие на принципе растровой пространственной фильтрации изображения объекта, например, датчик ИСД-3 https://www.sensorika.com/ru/datchiki/opticheskij-datchik-skorosti-i-distantsii/ или лазерный датчик скорости и смещения, работающий на принципе лазерной интерференции, например, датчик ИСД-5 https://www.sensorika.com/ru/datchiki/lazemyj-datchik-dliny-i-projdennogo-puti/ и т.п.

[0061] Для определения M0 также можно воспользоваться несовершенством режима работы электродвигателя из-за наличия пульсаций крутящего момента. Как показано на Фиг. 3 среднее значение тягового усилия F0 (303) равно усилию сопротивления движению конвейерной ленты Fсопр, а пульсация крутящего момента и соответственно тягового усилия представляют собой периодические синус подобные колебания вокруг среднего значения тягового усилия F0.

[0062] Превышение тягового усилия над средним значением, которое равно сопротивлению движения конвейерной ленты, вызывает ее ускорение, а падение ниже среднего значения приводит к превосходству сил сопротивления движению конвейерной ленты и, как следствие, к ее торможению. Периодическое ускорение и торможение ленты фиксируется измерением скорости или смещения, и вычислением ускорения посредством дифференцирования скорости или двойным дифференцированием смещения, что дает вызванную пульсацию ускорения. В качестве ускоряющего компонента тягового усилия можно взять амплитуду пульсаций (301) тягового усилия Fa, а в качестве вызванных ускорений AFa взять амплитуду пульсаций вызванных ускорений конвейерной ленты при порожней работе конвейера (на конвейерной ленте нет транспортируемого груза, Мг=0). Разделив амплитуду пульсаций тягового усилия на амплитуду пульсаций вызванных ускорений, согласно соотношению (4), выполняется расчет М0.

[0063] Также в качестве значений Fa и AFa могут быть взяты соответствующие мгновенные значения отклонения от среднего значения пульсации или размах (Пик-Пик/Peackto Peack) соответствующих пульсаций тягового усилия (302) и вызванного ускорения конвейерной ленты, или иные величины характеризующие вариабельность пульсаций тягового усилия и вызванного ускорения относительно их средних значений, например, СКО (среднеквадратическое отклонение) от среднего значения пульсации тягового усилия и вызванного ускорения конвейерной ленты в периодическом нестационарном режиме или процессе работы ленточного конвейера.

[0064] В отличие от М0 масса груза, лежащая на конвейерной ленте Мг, является существенно меняющейся величиной и для вычисления массового расхода и перевезенной массы транспортируемого груза ее необходимо измерять часто, поэтому для ее измерения не подходит использование разгона или торможения конвейера при запуске или останове, т.к. в рабочем режиме поддерживается постоянная скорость работы конвейера и нет возможности его останавливать и запускать. В такой ситуации используются нестационарные периодические переходные процессы в работе ленточного конвейера вокруг установившегося режима работы конвейера, например, пульсация крутящего момента электродвигателя привода ленточного конвейера. Ускоряющие усилия Fa и соответствующие им вызванные ускорения конвейерной ленты AFa, но уже с грузом Мг на конвейерной ленте, вызванные переходными процессами пульсации крутящего момента на электродвигателе привода ленточного конвейера, определяются аналогично тому, как это было описано выше для определения массы М0 (Фиг. 3).

[0065] На этапе (204) выполняется определение массы груза Мг, находящегося на конвейерной ленте ленточного конвейера, как  В качестве Fa и AFa берутся соответствующие мгновенные значения отклонения тягового усилия и ускорения конвейерной ленты от их среднего значения в периодическом нестационарном режиме или процессе работы ленточного конвейера или величины амплитуды (301), или размаха (Пик-Пик / Peak to Peak) (302), или СКО (среднеквадратическое отклонение) тягового усилия и ускорения конвейерной ленты от их среднего значения в периодическом нестационарном режиме или процессе работы ленточного конвейера, или иная характеристика вариабельности отклонения тягового усилия и ускорения конвейерной ленты от их среднего значения в периодическом нестационарном режиме или процессе работы ленточного конвейера.

В качестве Fa и AFa берутся соответствующие мгновенные значения отклонения тягового усилия и ускорения конвейерной ленты от их среднего значения в периодическом нестационарном режиме или процессе работы ленточного конвейера или величины амплитуды (301), или размаха (Пик-Пик / Peak to Peak) (302), или СКО (среднеквадратическое отклонение) тягового усилия и ускорения конвейерной ленты от их среднего значения в периодическом нестационарном режиме или процессе работы ленточного конвейера, или иная характеристика вариабельности отклонения тягового усилия и ускорения конвейерной ленты от их среднего значения в периодическом нестационарном режиме или процессе работы ленточного конвейера.

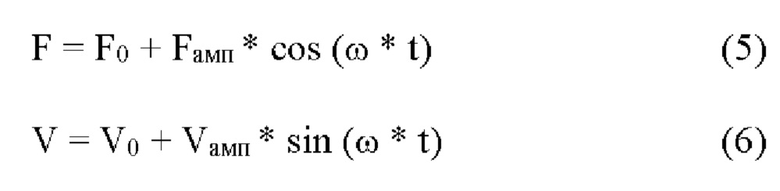

[0066] В качестве примера периодического нестационарного режима работы ленточного конвейера можно рассмотреть случай гармонических колебаний (пульсаций) крутящего момента электродвигателя привода ленточного конвейера и соответственно тягового усилия F и скорости конвейерной ленты V:

где, F0 и V0 - средние значения, вокруг которых происходит колебание (пульсация) соответствующих величин (средние значения можно считать условно постоянными величинами с высокой степенью точности на коротком промежутке времени измерения, сопоставимом с периодом пульсации), Fамп и Vамп - амплитуды колебаний (пульсаций) соответствующих величин, ω - частота колебаний (пульсаций).

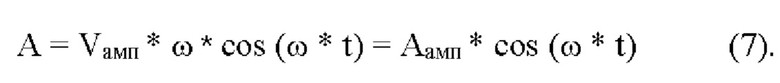

[0067] Выполняется дифференцирование скорости по времени, чтобы получить ускорение:

Тогда амплитуда колебаний (пульсаций) вызванного ускорения:

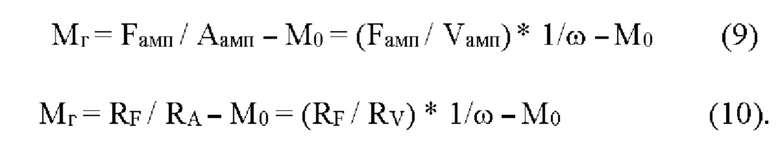

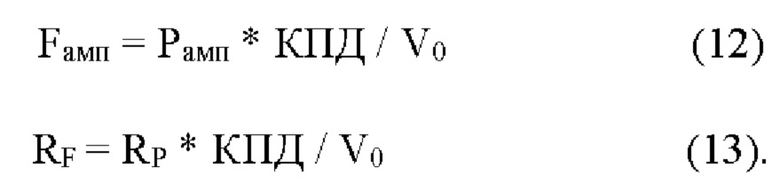

[0068] Для определения массы груза Мг, находящегося на конвейерной ленте, по формуле (3) в качестве ускоряющего усилия Fa берется, например, амплитуда Fамп (301) или размах (удвоенная амплитуда) Rf колебаний (пульсаций) тягового усилия (302), а в качестве ускорения AFa берется соответственно амплитуда Аамп по формуле (8) или размах (удвоенная амплитуда) Ra=RV*ω колебаний (пульсаций) вызванного ускорения, где RV - размах (удвоенная амплитуда) колебаний (пульсаций) скорости конвейерной ленты:

[0069] Частота колебаний (пульсаций) с крутящего момента и всех динамических характеристик пропорциональна скорости вращения электродвигателя и соответственно средней скорости движения конвейерной ленты V0, т.к. Vамп<<V0:

где k - коэффициент пропорциональности, зависящий от параметров конвейера и, прежде всего, от количества фаз и полюсов электродвигателя, диаметра приводного барабана и передаточного числа редуктора.

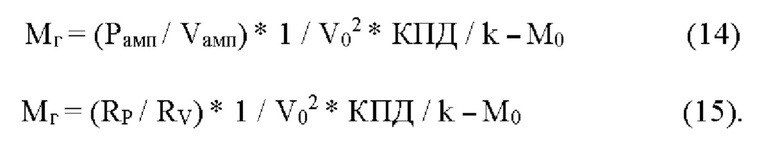

[0070] В свою очередь, амплитуда Fамп и размах RF колебания (пульсации) тягового усилия можно определить исходя из амплитуды Рамп и размаха RP колебания (пульсации) активной мощности, КПД электродвигателя и средней скорости движения конвейерной ленты V0 (т.к. Vамп<<V0), поскольку тяговое усилие F определяется через активную мощность Р, КПД и скорость движения конвейерной ленты V как F=Р*КПД/V:

[0071] Подставляя соотношения (11), (12) и (13) в соотношения (9) и (10) определяется вариант вычисления массы груза Мг, находящегося на конвейерной ленте, в котором:

[0072] Вычисляемая масса груза Мг, находящегося на конвейерной ленте, зависит от времени. Зная зависимость массы груза на ленте от времени Мг (t), можно вычислить величину массового расхода от времени Q(t) и массу перевезенного груза Мп.г. за определенное время.

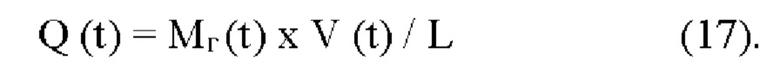

[0073] Величина массового расхода может быть определена несколькими способами. Первый способ это определение массового расхода используя усредненную по длине линейную плотность распределения груза на конвейерной ленте ρ (t), которая равна массе груза на ленте Мг (t) деленной на длину L транспортерной ленты по трассе ленточного конвейера от места загрузкой до места разгрузки:

[0074] Умножая усредненную линейную плотность груза на конвейерной ленте ρL (t) на скорость конвейерной ленты V (t), можно рассчитать массовый расход транспортируемого груза:

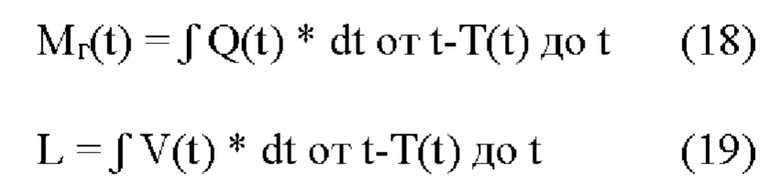

[0075] Другой способ определения массового расхода основан на получении массового расхода Q(t) транспортируемого груза, как решения системы интегральных уравнений (18) и (19), связывающих массу груза на ленте Mr(t) и величину массового расхода Q(t):

где L геометрический параметр конвейера, определяющий длину транспортерной ленты по трассе конвейера от места загрузки до места разгрузки. На основании уравнения (19) можно определить промежуток времени T(t), который необходим конвейерной ленте, чтобы переместится на длину L от места загрузки ленточного конвейера до места разгрузки ленточного конвейера, этот промежуток времени может зависеть от времени, так как в общем случае скорость движения конвейерной ленты может меняться в процессе работы ленточного конвейера.

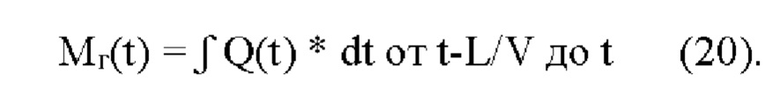

[0076] В частном случае, когда скорость движения конвейерной ленты постоянная, т.е. V(t)=V=const, система уравнений (18) и (19), по сути, сведется к единственному уравнению (18), т.к. решением уравнения (19) будет тривиальное соотношение T(t)=Т=L/V и вычисление массового расхода Q(t) сведется к решению единственного уравнения:

[0077] Другой способ определения массового расхода основан на получении массового расхода Q(t) транспортируемого груза, как решения системы дифференциально-интегральных уравнений, эквивалентных системе уравнений (18) и (19), так же связывающих массу груза на ленте Mг(t) и величину массового расхода Q(t):

[0078] Для частного случая, когда скорость движения конвейерной ленты постоянная V(t)=V=const, система уравнений (21) и (22) опять сводится, по сути, к единственному уравнению (21), т.к. решением уравнения (22) опять будет тривиальное соотношение T(t)=Т=L/V и вычисление массового расхода Q(t) аналогично сведется к решению единственного уравнения:

[0079] Масса перевезенного груза может быть посчитана двумя способами: интегрирующим и суммирующим. При интегрирующем способе определение массы перевезенного груза за время t дается интегрированием массового расхода Q(t) по времени:

[0080] При суммирующем способе определение массы перевезенного груза за время t, за которое конвейерная лента продвинулась N-раз на длину L транспортерной ленты по трасе ленточного конвейера от места загрузкой до места разгрузки, дается N-кратным суммированием массы груза на ленте Mr(ti) через промежутки времени, за которые конвейерная лента продвинулась на длину L транспортерной ленты по трасе ленточного конвейера от места загрузкой до места разгрузки:

[0081] Полученная информация о массе груза Мг по итогу выполнения этапа (204) вычислительным устройством (108) на этапе (205) сохраняется в его памяти и также может передаваться по каналу передачи данных на внешнее устройство (109).

[0082] При выполнении этапов (202-204) измеряемые и/или вычисляемые значения могут проходить процедуру усреднения или сглаживания во избежание шумовых артефактов, получаемых при измерениях и последующих вычислениях.

[0083] В одном из частных примеров реализации внешнее устройство (109) может представлять собой систему управления ленточным конвейером. В этом случае вычислительное устройство (108) подключено к системе управления ленточным конвейером одним из следующих способов: через релейные выходы, по протоколу Modbus или сетям Profibus или Profinet.

[0084] При выполнении этапа (205) вычислительное устройство (108) дополнительно формирует сигнал для остановки ленточного конвейера, передаваемый в систему управления ленточным конвейером, в случае если Мг, определенное на этапе (204), выше установленного порогового значения, соответствующего перегрузу конвейера. Это позволяет реализовать дополнительный критерий безопасности при работе ленточного конвейера (100), с помощью формирования аварийного сигнала для уведомления оператора (112) ленточного конвейера о наличии перегруза ленточного конвейера. Сигнал может передаваться на внешнее устройство (109) и/или устройство звукового и/или светового оповещения, в случае если Мг выше установленного порогового значения.

[0085] Дополнительно на конвейер (100) может устанавливаться одна или несколько видеокамер, что позволяет формировать видеопоток с изображением поверхности конвейерной ленты, и использовать это, как дополнительный фактор определения массы транспортируемого груза и степени загрузки конвейерной ленты.

[0086] На Фиг. 4 представлен общий пример вычислительного устройства (400), например, вычислительный блок (вычислительный модуль), компьютер, сервер, ноутбук, смартфон, SoC (System-on-a-Chip/Система на кристалле) и т.п., которое может применяться для полной или частичной реализации заявленного решения, а также, в частности, для реализации устройств (108, 109). В общем случае устройство (400) содержит такие компоненты, как: один или более процессоров (401), по меньшей мере одну оперативную память (402), средство постоянного хранения данных (403), интерфейсы ввода/вывода (404) включая релейные выходы для соединения с контроллерами управления движения ленточного конвейера, средство В/В (405), средства сетевого взаимодействия (406). [0087] Процессор (401) устройства выполняет основные вычислительные операции, необходимые для функционирования устройства (400) или функционала одного или более его компонентов. Процессор (401) исполняет необходимые машиночитаемые команды, содержащиеся в оперативной памяти (402).

[0088] Память (402), как правило, выполнена в виде ОЗУ и содержит необходимую программную логику, обеспечивающую требуемый функционал. Средство хранения данных (403) может выполняться в виде HDD, SSD дисков, рейд массива, сетевого хранилища, флэш-памяти, оптических накопителей информации (CD, DVD, MD, Blue-Ray дисков) и т.п. Средство (403) позволяет выполнять долгосрочное хранение различного вида информации, например, истории обработки запросов (логов), идентификаторов пользователей, данные камер, изображения и т.п.

[0089] Интерфейсы (404) представляют собой стандартные средства для подключения и работы с вычислительными устройствами. Интерфейсы (404) могут представлять, например, релейные соединения, USB, RS232/422/485 или другие, RJ45, LPT, UART, СОМ, HDMI, PS/2, Lightning, Fire Wire и т.п. для работы, в том числе, по протоколам Modbus и сетям Probfibus. Выбор интерфейсов (404) зависит от конкретного исполнения устройства (400), которое может представлять собой, вычислительный блок (вычислительный модулю), например на базе ЦПУ (одного или нескольких процессоров), микроконтроллера и т.п., персональный компьютер, мейнфрейм, серверный кластер, тонкий клиент, смартфон, ноутбук и т.п., а также подключаемых сторонних устройств.

[0090] В качестве средств В/В данных (405) может использоваться: клавиатура, джойстик, дисплей (сенсорный дисплей), проектор, тачпад, манипулятор мышь, трекбол, световое перо, динамики, микрофон и т.п.

[0091] Средства сетевого взаимодействия (406) выбираются из устройства, обеспечивающего сетевой прием и передачу данных, например, Ethernet карту, WLAN/Wi-Fi модуль, Bluetooth модуль, BLE модуль, NFC модуль, IrDa, RFID модуль, GSM модем и т.п. С помощью средства (406) обеспечивается организация обмена данными по проводному или беспроводному каналу передачи данных, например, WAN, PAN, ЛВС (LAN), Интранет, Интернет, WLAN, WMAN или GSM, квантовый канал передачи данных, спутниковая связь и т.п. Компоненты устройства (400), как правило, сопряжены посредством общей шины передачи данных.

[0092] В настоящих материалах заявки было представлено предпочтительное раскрытие осуществления заявленного технического решения, которое не должно использоваться как ограничивающее иные, частные воплощения его реализации, которые не выходят за рамки испрашиваемого объема правовой охраны и являются очевидными для специалистов в соответствующей области техники.

Изобретение относится к весоизмерительной технике, в частности к средствам и методам измерения массы груза, транспортируемого ленточным конвейером. Способ содержит этапы, на которых: a) получают данные измерения тягового усилия, создаваемого электродвигателем привода ленточного конвейера; b) получают данные ускорения конвейерной ленты, c) выполняют обработку полученных данных на этапах а)-b), в ходе которой определяют ускоряющее тяговое усилие, вызвавшее ускоренное движение конвейерной ленты; определяют ускорение ленты, вызванное ускоряющим тяговым усилием; определяют массу груза, находящегося на конвейерной ленте ленточного конвейера с учетом подвижной массы самого конвейера, фиксируют в памяти вычислительного устройства результаты вычислений, полученных на этапе с), и/или передают их на внешнее устройство. Устройство реализует работу согласно этапам способам. Технический результат заключается в упрощении конструкции за счет отсутствия весов, встраиваемых в конструкцию ленточного конвейера и возможности автоматизированного измерения массы груза, перевезенного конвейером, на основании параметров его работы. 2 н. и 22 з.п. ф-лы, 4 ил.

1. Способ автоматизированного определения массы груза Мг, находящегося на конвейерной ленте, выполняемый с помощью вычислительного устройства и содержащий этапы, на которых:

a) получают данные измерения тягового усилия, создаваемого электродвигателем привода ленточного конвейера;

b) получают данные ускорения конвейерной ленты;

c) выполняют обработку полученных данных на этапах a)-b), в ходе которой

определяют ускоряющее тяговое усилие Fa, вызвавшее ускоренное движение конвейерной ленты;

определяют ускорение AFa ленты, вызванное ускоряющим тяговым усилием Fa;

определяют массу груза Мг, находящегося на конвейерной ленте ленточного конвейера, как  где M0 - подвижная масса самого конвейера;

где M0 - подвижная масса самого конвейера;

d) фиксируют в памяти вычислительного устройства результаты вычислений, полученных на этапе c), и/или передают их на внешнее устройство.

2. Способ по п. 1, характеризующийся тем, что данные тягового усилия, создаваемого электродвигателем привода ленточного конвейера, фиксируются устройством измерения тягового усилия, которое выполнено с возможностью определения тягового усилия, создаваемого приводом ленточного конвейера на основе измерения одного или нескольких параметров, выбираемых из группы: сила тока (I), напряжение (U), угол сдвига фаз (ϕ), коэффициента мощности (cos ϕ), коэффициент гармонических искажений (THD), мощность, КПД, крутящий момент, скорость вращения, скорость движения ленты или их сочетания.

3. Способ по п. 1, характеризующийся тем, что подвижная масса самого конвейера М0 представляет собой эквивалентную массу всех вращающихся частей конвейера и массу всех линейно движущихся частей конвейера.

4. Способ по п. 1, характеризующийся тем, что на этапе c) ускоряющее тяговое усилие Fa, вызвавшее ускоренное движение конвейерной ленты, определяется при анализе нестационарных режимов и/или процессов работы ленточного конвейера.

5. Способ по п. 4, характеризующийся тем, что нестационарный режим и/или процесс работы ленточного конвейера является периодическим.

6. Способ по п. 1, характеризующийся тем, что данные ускорения конвейерной ленты получают на основании значений скорости движения конвейерной ленты, измеряемых с помощью устройства измерения скорости, или значений линейного смещения конвейерной ленты, измеряемых с помощью устройства измерения смещения конвейерной ленты.

7. Способ по п. 6, характеризующийся тем, что устройство измерения скорости или устройство измерения смещения конвейерной ленты выполнено контактным или бесконтактным.

8. Способ по п. 6, характеризующийся тем, что устройство измерения скорости или устройство измерения смещения конвейерной ленты выполнено на базе энкодера, или датчика приближения, или тахометра, или системы, работающей на основе электромагнитного излучения или ультразвука.

9. Способ по п. 1, характеризующийся тем, что конвейер содержит N электродвигателей, где N - натуральное число и N ≥ 1.

10. Способ по п. 9, характеризующийся тем, что тяговое усилие измеряют на всех или отдельно взятых электродвигателях конвейера.

11. Способ по п. 1, характеризующийся тем, что в процессе обработки на этапе c) измеряемые и/или вычисляемые значения проходят процедуру усреднения или сглаживания.

12. Способ по п. 1 характеризующийся тем, что в процессе обработки на этапе c) дополнительно вычисляют массовый расход груза Q(t) на основании массы груза Мг.

13. Способ по п. 1, характеризующийся тем, что в процессе обработки на этапе c) дополнительно вычисляют массу перевезенного груза Мп.г. на основании определяемой массы груза Mг.

14. Способ по п. 1, характеризующийся тем, что на этапе c) обработка измеряемых и/или вычисляемых значений, получаемых на этапах a)-b), происходит во временном или частотном представлении.

15. Способ по п. 14, характеризующийся тем, что на этапе c) для получения частотного представления измеряемых и/или вычисляемых значений используется преобразование Фурье или разложение в ряд Фурье.

16. Способ по п. 14, характеризующийся тем, что на этапе c) при обработке в частотном представлении в качестве значений Fa и AFa берутся значения амплитуд тягового усилия и ускорения конвейерной ленты, соответствующие одной и той же частоте или амплитуды тягового усилия и ускорения конвейерной ленты, соответствующие одной и той же гармонике в частотном представлении.

17. Способ по п.1, характеризующийся тем, что внешнее устройство представляет собой одно из: монитор, интерактивный экран, компьютер, ноутбук, планшет, смартфон, умное носимое устройство, съемный носитель данных, контроллер управления ленточным конвейером, или систему управления ленточным конвейером.

18. Способ по п.1, характеризующийся тем, что вычислительное устройство подключено к системе управления ленточным конвейером одним из следующих способов: через релейные выходы, по протоколу Modbus или сетям Profibus или Profinet.

19. Способ по п.18, характеризующийся тем, что на этапе c) вычислительное устройство дополнительно формирует сигнал для остановки ленточного конвейера, передаваемый в систему управления ленточным конвейером, в случае если Мг выше установленного порогового значения, соответствующего перегрузу конвейера.

20. Способ по п.1, характеризующийся тем, что GUI реализован на внешнем устройстве и/или на вычислительном устройстве.

21. Способ по п.1, характеризующийся тем, что вычислительное устройство дополнительно выполнено с возможностью его настройки и/или отслеживания результата его работы с помощью внешнего устройства.

22. Способ по п.1, характеризующийся тем, что дополнительно формируется видеопоток с изображением поверхности конвейерной ленты, получаемый с видеокамеры.

23. Способ по п.1, характеризующийся тем, что вычислительное устройство дополнительно формирует аварийный сигнал для уведомления оператора ленточного конвейера о наличии перегруза ленточного конвейера, передаваемый на внешнее устройство и/или устройство звукового и/или светового оповещения, в случае если Мг выше установленного порогового значения.

24. Устройство автоматизированного определения массы груза Мг, находящегося на конвейерной ленте, содержащее по меньшей мере один процессор и по меньшей мере одну память, связанную с процессором, содержащую машиночитаемые инструкции, при этом устройство выполнено с возможностью:

получать данные измерения тягового усилия, создаваемого электродвигателем привода ленточного конвейера, и данные ускорения конвейерной ленты;

выполнять обработку полученных данных, в ходе которой происходит:

определение ускоряющего тягового усилия Fa, вызвавшего ускоренное движение конвейерной ленты;

определение ускорения AFa ленты, вызванное ускоряющим тяговым усилием Fa;

определение массы груза Мг, находящегося на конвейерной ленте ленточного конвейера, как  где M0 - подвижная масса самого конвейера;

где M0 - подвижная масса самого конвейера;

фиксировать в памяти вычислительного устройства результаты вычислений и/или передавать их на внешнее устройство.

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕИЗВЕСТНОЙ МАССЫ ГРУЗА, ТРАНСПОРТИРУЕМОЙ КОНВЕЙЕРОМ | 2021 |

|

RU2780981C1 |

| Измеритель погонной нагрузки конвейерных весов | 1974 |

|

SU718719A1 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2005 |

|

RU2289798C1 |

| DE 102018110797 A1, 07.11.2019. | |||

Авторы

Даты

2024-10-22—Публикация

2024-06-04—Подача