ОБЛАСТЬ ТЕХНИКИ

[1] Настоящее техническое решение относится к области компьютерных технологий, в частности к способу и системе автоматизированного определения возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты.

УРОВЕНЬ ТЕХНИКИ

[2] Во многих отраслях промышленности, например, таких как горнодобывающая, перерабатывающая, энергетическая, химическая, в сфере перевалки грузов и др. используется конвейерный транспорт для транспортировки сыпучих грузов. Сыпучий груз, будь то отвальная порода, руда, уголь, кокс, шихта, концентрат, агломерат, окатыш, химические вещества или иное транспортируется непосредственно на конвейерной (транспортерной) ленте от места загрузки, как правило в районе хвостового барабана, до места разгрузки, как правило в районе головного/приводного барабана. В ходе эксплуатации конвейера могут возникать аварийные ситуации, связанные с попаданием инородных предметов, вызывающих сосредоточенное сопротивление движению конвейерной ленты и приводящих к повреждению указанной ленты. Так, в частности, ввиду попадания тяжелых, крупных и остроконечных кусков руды или инородных рудозасоряющих материалов, например зуб экскаватора, лом, арматура, стальной лист и т.д., при загрузке конвейерной ленты, может возникнуть их заклинивание и повреждение конвейерной ленты, прежде всего, продольный порыв. В этой ситуации возникает аномальный, т.е. не соответствующий нормальной безаварийной работе конвейера, сосредоточенный источник сопротивления движению конвейерной ленты.

[3] Соответственно, ранее обнаружение наличия аномального источника сосредоточенного сопротивления движению конвейерной ленты может предотвратить повреждение конвейерной ленты, как следствие продлить срок службы конвейерной ленты.

[4] Так, из уровня техники известны системы защиты конвейерной ленты от продольного порыва, которые работают на принципе повреждения элементов, ввулканизированных в ленту (индуктивные петли, вставки, антенны и т.п.). Примером такого решения является система CONTI RipProtect производимая компанией Continental® (https://www.continental-industry.com/en/solutions/conveyor-belt-systems/conveyor-services /belt-monitoring/products/conti-protect/conti-ripprotect). Индуктивные петли ввулканизируются в ленту с определенным шагом по усмотрению заказчика (обычно 50-150 пог. м), так что при повреждении какой-либо из индуктивных петель при порыве ленты конвейер останавливается, в этом случае количество поврежденной ленты ограничивается шагом установки индуктивных петель в конвейерной ленте, при условии, что система установлена в месте непосредственной близости от места возникновения пореза.

[5] Недостатки такого рода решения заключаются в том, что такие системы не могут быть использованы для любых лент, поскольку необходима лента со индуктивными петлями, при этом индуктивные петли часто выходят из строя, давая ложные сигналы.

[6] Известны лазерные системы, например, CONTI SurfaceProtect (https://www.continental-industry.com/en/solutions/conveyor-belt-systems/conveyor-services /belt-monitoring/products/conti-protect/conti-surfaceprotect), которые используют лазерное сканирование поверхности ленты на предмет наличия ее повреждений и, в том числе, продольного порыва ленты.

[7] Основные недостатки таких систем заключаются в том, что они очень чувствительны к условиям окружающей среды, позиционирования и состоянию поверхности ленты (проблемы возникают, когда поверхность ленты влажная или имеет место налипание транспортируемого материала, который заполняет поврежденные области), что приводит к очень жестким требованиям условий эксплуатации данных систем и большому количеству ложных срабатываний.

[8] Известны системы, контролирующие ширину ленты (http://www.beltscan.com/products/belt-guard-5k-fabric-belt-rip-detector.html) или определяющие ее целостность по передаче вибрации поперек ленты (http://www.beltscan.com/products/belt-guard-10k-rip-detector-for-steel-cord-belts.html). Принцип работы систем, основанных на контроле ширины ленты, состоит в том, что в результате продольного пореза лента может разойтись или наоборот сузится из-за наползания порезанных частей друг на друга, в результате чего меняется ее ширина. Для определения ширины ленты устанавливаются ультразвуковые или радарные датчики контроля расположения бортов ленты. Принцип работы систем, основанных на передаче вибрации поперек ленты, состоит в том, что при продольном порезе ленты нарушается ее целостность и вибрация не передается поперек ленты.

[9] Основные недостатки систем, контролирующих ширину ленты, заключаются в том, что если в случае пореза не происходит расхождение или сужение ленты, то порез не обнаруживается, так как ширина ленты не меняется.

[10] Системы, основанные на передаче вибрации поперек ленты, очень чувствительны к типу каркаса ленты и резинового компаунда и не применимы для всех типов лент, кроме того, при продольном порезе сигнал может эффективно распространяться в обход конвейерной ленты через транспортируемый материал, тем самым, не фиксируя продольный порыв.

[11] Общими недостатками вышеуказанных систем, является то, что указанные системы не предназначены для обнаружения аномальных источников сосредоточенного сопротивления движению конвейерной ленты. Также, недостатком таких систем является то, что системы устанавливаются в непосредственной близости от предполагаемого места повреждения ленты, а если повреждение возникло на конвейере в месте, удаленном от места установки системы, то время детектирования такого повреждения сильно возрастает, и, как следствие, приводит к усугублению повреждений, порой сводя на нет целесообразность использования такой системы.

[12] Для преодоления вышеуказанных недостатков предлагается использовать новый принцип, основанный на анализе положения подвижного элемента натяжного устройства ленточного конвейера, обеспечивающего надежное и точное определение возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты за счет регистрации изменения положения подвижного элемента натяжного устройства ленточного конвейера. Кроме того, такой принцип обеспечивает возможность определения аномального источника сосредоточенного сопротивления движению конвейерной ленты вне зависимости от длины конвейерной ленты и места возникновения повреждения конвейерной ленты, и, как следствие, обладает высокой универсальностью.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[13] Заявленное решение направлено на преодоление технической проблемы, заключающейся в оперативном определении аномального источника сосредоточенного сопротивления движению конвейерной ленты посредством мониторинга положения подвижного элемента натяжного устройства ленточного конвейера.

[14] Техническим результатом является повышение точности и скорости определения возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты.

[15] Другим техническим результатом является возможность фиксации повреждения конвейерной ленты в любом месте конвейера.

[16] В предпочтительном варианте осуществления изобретения предложен способ автоматизированного определения возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты, выполняемый с помощью вычислительного устройства, связанного с по меньшей мере одним устройством измерения положения подвижного элемента натяжного устройства ленточного конвейера, при этом способ содержит этапы, на которых:

a) получают данные измерения положения подвижного элемента натяжного устройства ленточного конвейера с по меньшей мере одного устройства измерения положения;

b) выполняют с помощью вычислительного устройства обработку измерений, полученных на этапе а), в ходе которой выполняют их сравнение с по меньшей мере одним эталонным значением положения подвижного элемента натяжного устройства ленточного конвейера и/или с по меньшей мере одним эталонным паттерном значений положения подвижного элемента натяжного устройства ленточного конвейера;

c) определяют возникновение аномального источника сосредоточенного сопротивления движению конвейерной ленты в случае, если на этапе b) выявляется отклонение данных измерений положения подвижного элемента натяжного устройства ленточного конвейера от по меньшей мере одного эталонного значения положения подвижного элемента натяжного устройства ленточного конвейера и/или соответствие по меньшей мере одному эталонному паттерну значений положения подвижного элемента натяжного устройства ленточного конвейера, свидетельствующему о возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты, и/или отклонение от эталонных паттернов значений положения подвижного элемента натяжного устройства ленточного конвейера, соответствующих безаварийной работе ленточного конвейера;

d) фиксируют в памяти вычислительного устройства данные о выявленном аномальном источнике сосредоточенного сопротивления движению конвейерной ленты и/или передают их на внешнее устройство.

[17] В одном из частных примеров реализации подвижным элементом натяжного устройства может быть по меньшей мере одно из: подвижный башмак, ползун, тележка, барабан конвейера, ось барабана, поворотное устройство, натяжная тележка, натяжная рама, натяжной блок, натяжной трос, натяжной элемент, натяжной груз (противовес), лебедочный барабан или метка на вышеперечисленных элементах.

[1] В другом частном примере реализации на этапе b) полученные измерения проходят предварительную процедуру усреднения или сглаживания.

[2] В другом частном примере реализации на этапе b) эталонное значение задается исходя из заданного или среднего положения подвижного элемента натяжного устройства ленточного конвейера, полученного во временном диапазоне, предшествующем моменту измерения.

[3] В другом частном примере реализации на этапе b) эталонное значение в виде среднего значения положения подвижного элемента натяжного устройства ленточного конвейера задается исходя из скользящей средней, построенной на основе усредняющих функций по N измерениям положения подвижного элемента натяжного устройства ленточного конвейера, где N ≥ 1.

[4] В другом частном примере реализации окно, на котором вычисляется скользящая средняя, смещено назад относительно момента измерения текущего положения подвижного элемента натяжного устройства ленточного конвейера на заданный промежуток времени или заданное количество измерений положения подвижного элемента натяжного устройства ленточного конвейера.

[5] В другом частном примере реализации отклонение от заданного эталонного значения представляет собой факт превышения или падения ниже эталонного значения или отклонения от эталонного значения более, чем на заданную величину, или более чем на заданную процентную долю от эталонного значения.

[6] В другом частном примере реализации на этапе c) определяют наличие аномально источника сосредоточенного сопротивления движению конвейерной ленты, если отклонение от эталонного положения подвижного элемента натяжного устройства ленточного конвейера будет зафиксировано заданное и/или более количество раз в течение заданного промежутка времени или заданное и/или более количество раз подряд.

[7] В другом частном примере реализации на этапе b) обработка полученных значений с устройства измерения положения подвижного элемента натяжного устройства ленточного конвейера происходит во временном или частотном представлении.

[8] В другом частном примере реализации на этапе b) вычислительное устройство выполнено с возможностью распознавания эталонных паттернов значений положения подвижного элемента натяжного устройства, при возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты и/или отклонения от эталонных паттернов значений положения подвижного элемента натяжного устройства при безаварийной работе конвейера при анализе временного и/или частотного представления значений положения подвижного элемента натяжного устройства ленточного конвейера и/или анализе характеристической функции (XФ) значений положения подвижного элемента натяжного устройства ленточного конвейера с помощью технологии искусственного интеллекта (ИИ).

[9] В другом частном примере реализации эталонный паттерн значений положения подвижного элемента натяжного устройства ленточного конвейера, свидетельствующий о возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты, имеет форму «ступеньки».

[10] В другом частном примере реализации на этапе b) для получения частотного представления значений положения подвижного элемента натяжного устройства ленточного конвейера используется преобразование Фурье или разложение в ряд Фурье.

[11] В другом частном примере реализации на этапе b) для частотного представления положения подвижного элемента натяжного устройства ленточного конвейера анализируется амплитудный спектр значений положения подвижного элемента натяжного устройства ленточного конвейера на предмет выявления аномальных гармоник и/или участков спектра, соответствующих эталонному паттерну, свидетельствующему о возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты или расхождение с эталонным паттерном, соответствующим безаварийной работе ленточного конвейера.

[12] В другом частном примере реализации амплитудный спектр значений положения подвижного элемента натяжного устройства ленточного конвейера анализируется с помощью технологии ИИ.

[13] В другом частном примере реализации внешнее устройство подключено к вычислительному устройству посредством проводного или беспроводного канала передачи данных.

[14] В другом частном примере реализации внешнее устройство является по меньшей мере одним из: монитор, интерактивный экран, компьютер, ноутбук, планшет, смартфон, умное носимое устройство, съемный носитель данных, контроллер управления ленточным конвейером, или система управления ленточным конвейером.

[15] В другом частном примере реализации вычислительное устройство подключено к системе управления ленточным конвейером одним из следующих способов: через релейные выходы, по протоколу Modbus или сетям Profibus или Profinet.

[16] В другом частном примере реализации на этапе d) вычислительное устройство формирует сигнал для остановки ленточного конвейера, передаваемый в систему управления ленточным конвейером, при определении возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты.

[17] В другом частном примере реализации GUI реализован на внешнем устройстве и/или на вычислительном устройстве.

[18] В другом частном примере реализации вычислительное устройство дополнительно выполнено с возможностью его настройки и/или отслеживания результата его работы, с помощью внешнего устройства.

[19] В другом частном примере реализации дополнительно формируется видеопоток с изображением поверхности конвейерной ленты, получаемый с видеокамеры.

[20] В другом частном примере реализации вычислительное устройство дополнительно формирует аварийный сигнал для уведомления оператора ленточного конвейера о возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты, передаваемый на внешнее устройство и/или устройство звукового и/или светового оповещения.

[21] В другом частном примере устройство измерения положения выбирается из группы: бесконтактный датчик смещения, расстояния (ультразвуковой, оптический, лазерный, радиоволновый или работающий в другом диапазоне электромагнитного излучения), контактный датчик смещения на основе энкодера с мерным колесом.

[22] В другом предпочтительном варианте осуществления заявлена система автоматизированного определения возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты, содержащая вычислительное устройство, подключенное к по меньшей мере одному устройству измерения положения подвижного элемента натяжного устройства ленточного конвейера, в которой вычислительное устройство выполнено с возможностью:

получения данных измерения положения подвижного элемента натяжного устройства ленточного конвейера от по меньшей мере одного устройства измерения положения;

обработки полученных измерений, в ходе которой выполняют их сравнение с по меньшей мере одним эталонным значением положения подвижного элемента натяжного устройства ленточного конвейера и/или с по меньшей мере одним эталонным паттерном значений положения подвижного элемента натяжного устройства ленточного конвейера;

определения возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты в случае, если выявляется отклонение данных измерений положения подвижного элемента натяжного устройства ленточного конвейера от по меньшей мере одного эталонного значения положения подвижного элемента натяжного устройства ленточного конвейера и/или соответствие по меньшей мере одному эталонному паттерну значений положения подвижного элемента натяжного устройства ленточного конвейера, свидетельствующему о возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты и/или отклонения от эталонных паттернов значений положения подвижного элемента натяжного устройства ленточного конвейера, соответствующих безаварийной работе ленточного конвейера;

фиксации в памяти данных о выявленном аномальном источнике сосредоточенного сопротивления движению конвейерной ленты и/или их передачи на внешнее устройство.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

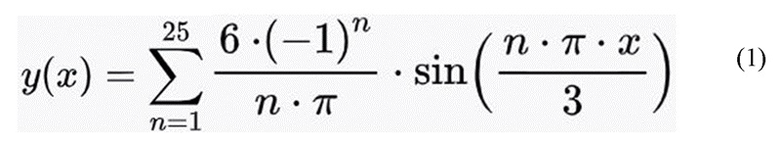

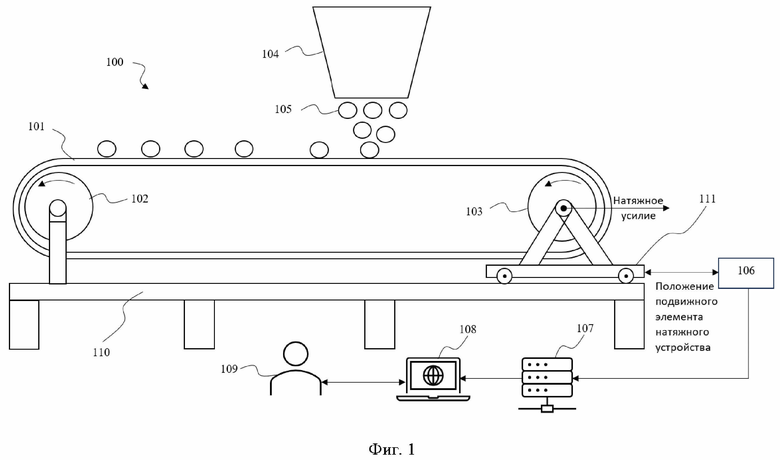

[23] Фиг. 1 иллюстрирует общую схему реализации заявленного решения.

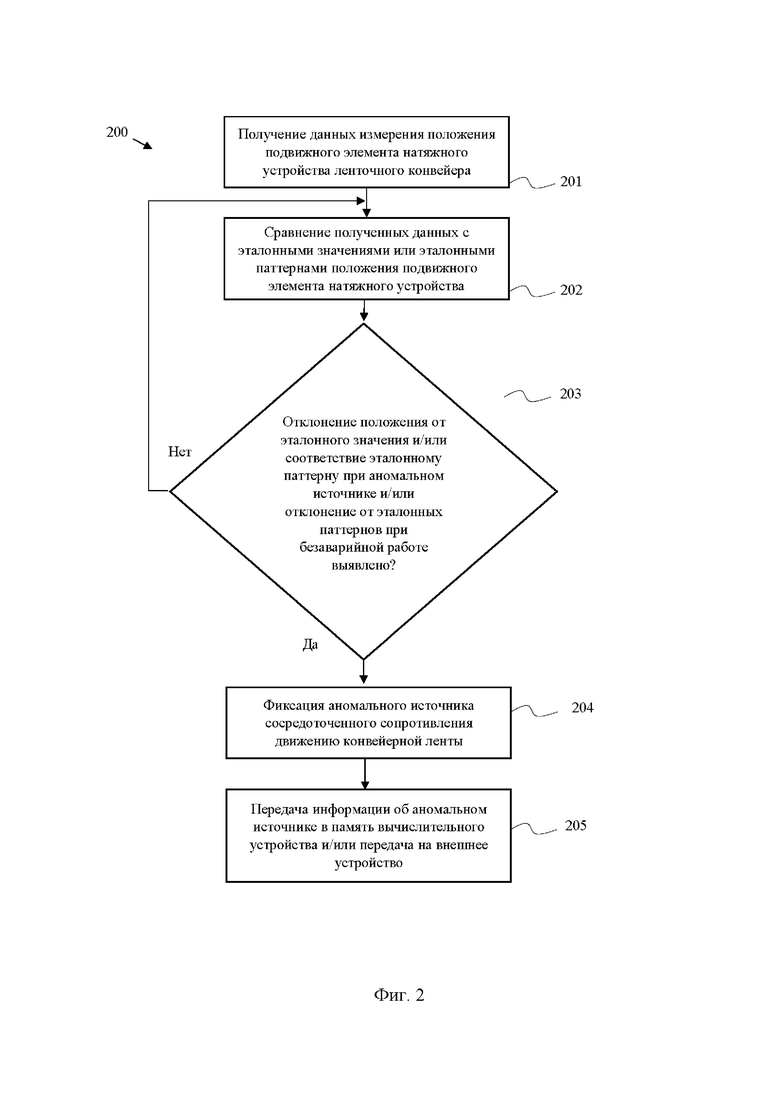

[24] Фиг. 2 иллюстрирует блок-схему выполнения заявленного способа мониторинга состояния конвейерной ленты.

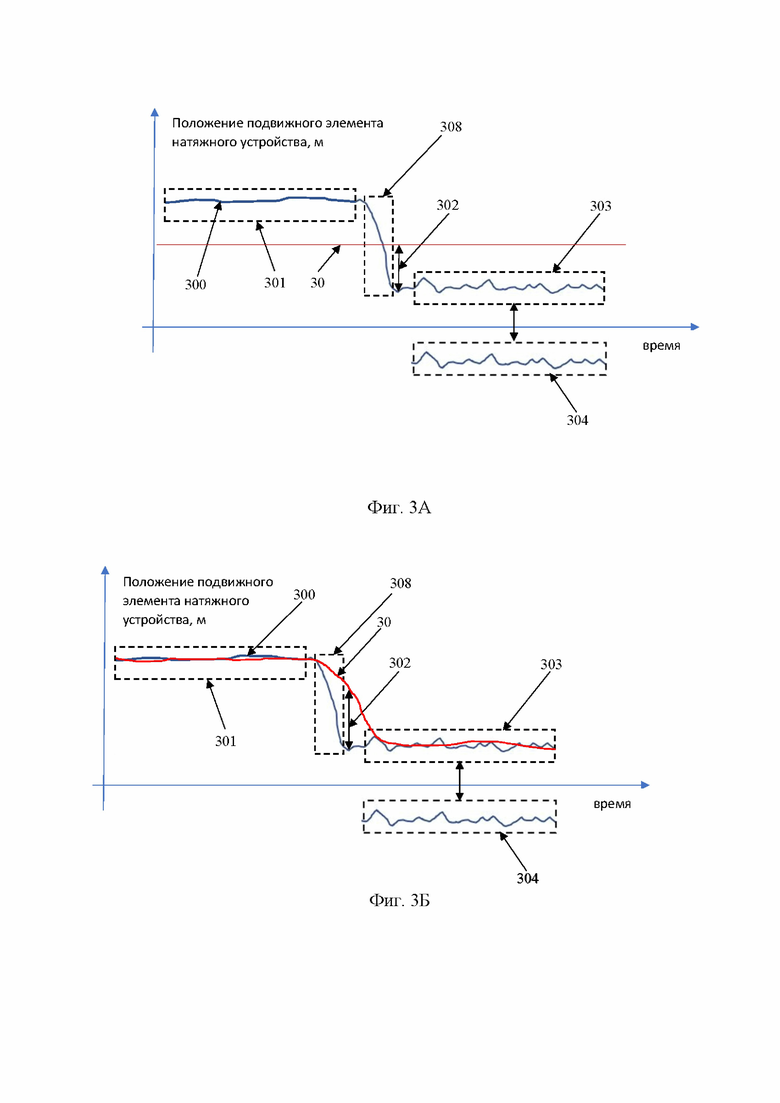

[25] Фиг. 3А-3Б иллюстрируют примеры обработки сигналов, получаемых с устройства измерения положения подвижного элемента натяжного устройстве ленточного конвейера.

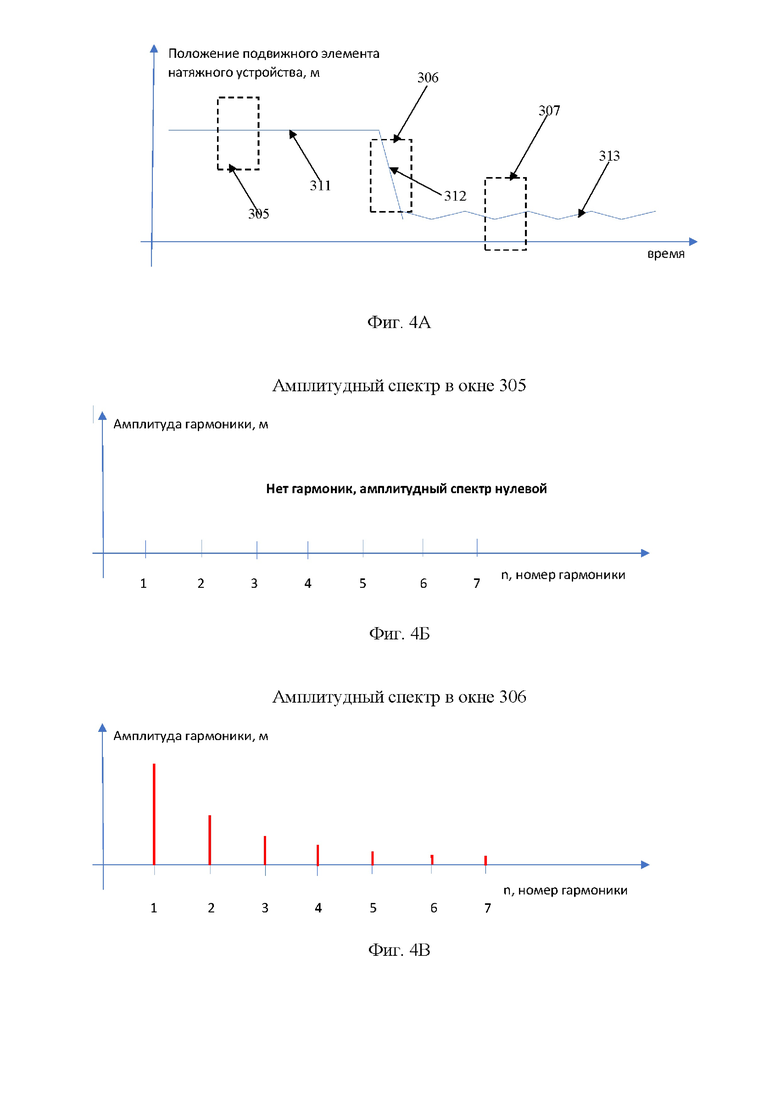

[26] Фиг. 4А-4В иллюстрируют пример обработки сигналов в части анализа гармоник.

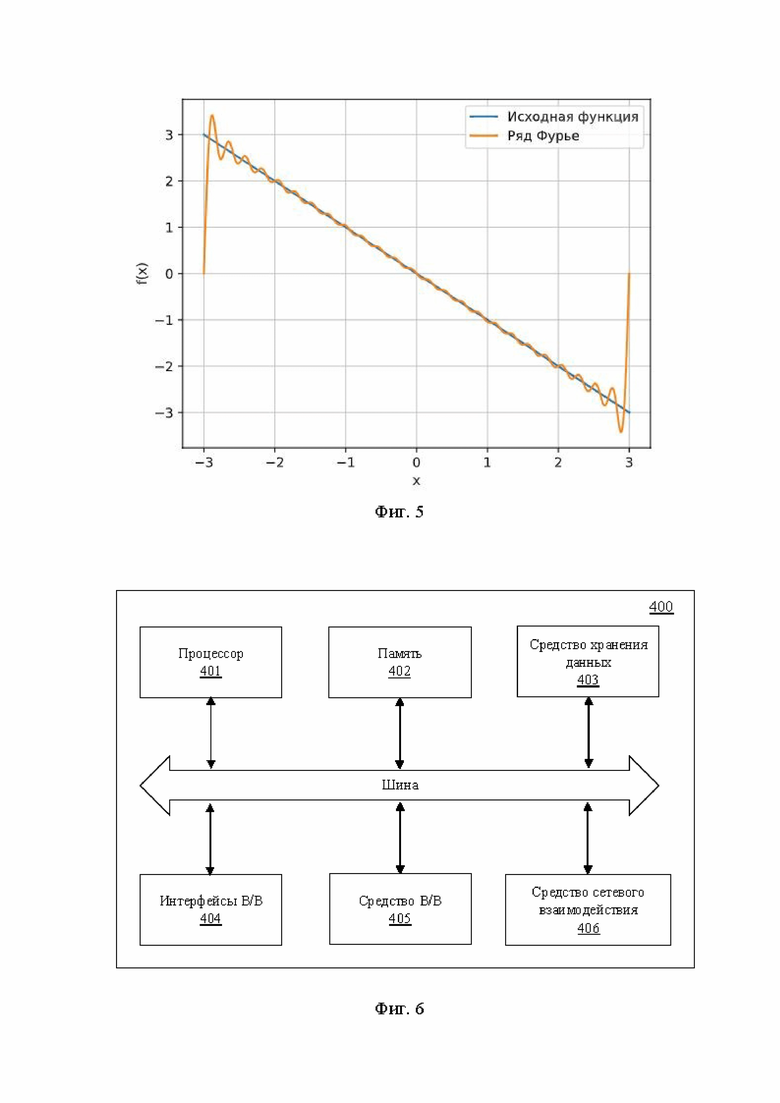

[27] Фиг. 5 иллюстрирует пример разложения линейной функции в ряд Фурье.

[28] Фиг. 6 иллюстрирует общий вид компьютерного устройства.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

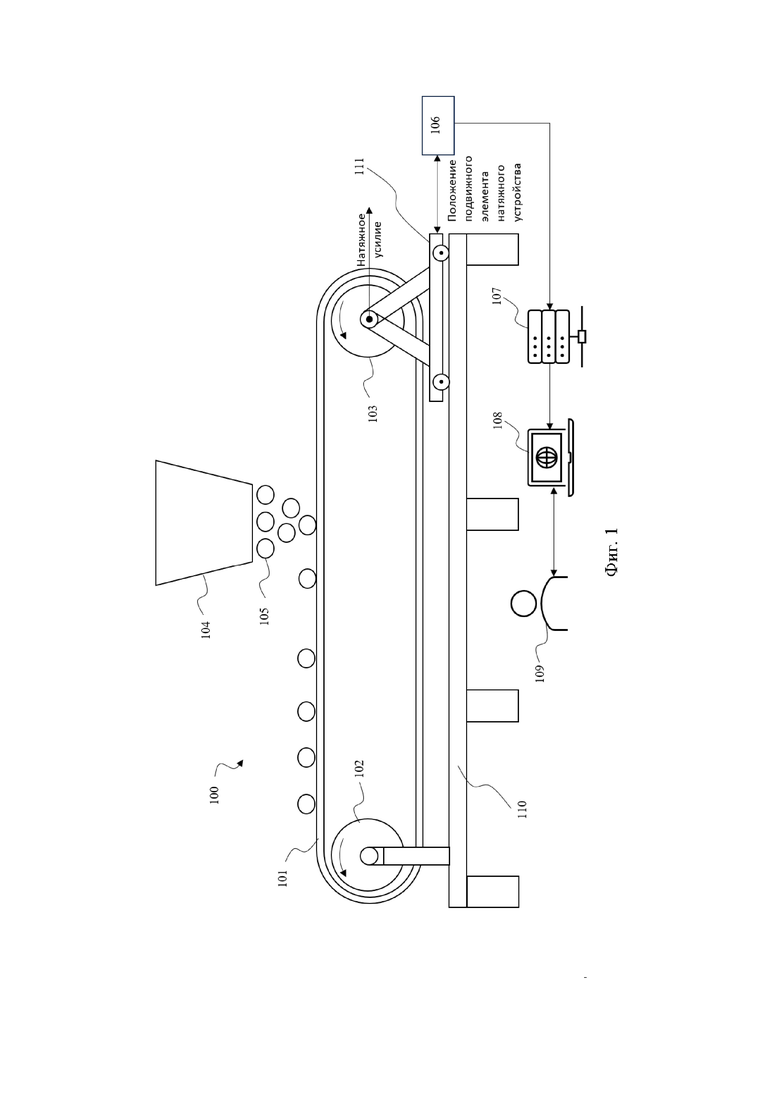

[29] Как представлено на Фиг. 1, решение заключается в создании автоматизированного метода мониторинга состояния конвейерной ленты (101) при транспортировке материала (105), в частности, руды, пород и иного типа материала, подаваемого на ленту (101) через загрузочный бункер (104). Движение конвейерной ленты (101) осуществляется при вращении головного (приводного) (102) и хвостового (103) барабанов, приводных барабанов может быть несколько, они приводится в движение электродвигателями, которые в свою очередь запускаются с помощью управляющего контроллера (не показан).

[30] Основными показателями состояния конвейерной ленты в рамках заявленного решения является параметр положения подвижного элемента (111) натяжного устройства ленточного конвейера, которое обеспечивает натяжение ленты (101), необходимое для передачи тягового усилия на указанную ленту (101). Показатели положения подвижного элемента (111) натяжного устройства ленточного конвейера считываются с помощью одного или нескольких устройств измерения положения (106), которое размещается на или вблизи подвижных элементов (111) натяжного устройства ленточного конвейера, таких как подвижный башмак, ползун, тележки, барабан конвейера, ось барабана, поворотное устройство, натяжная тележка, натяжная рама, натяжной блок, натяжной трос, натяжной элемент, натяжной груз (противовес), лебедочный барабан, метка на вышеперечисленных элементах и т.д.

[31] В качестве устройства измерения положения (106) может использоваться, например, датчик дистанции, работающий на принципе растровой пространственной фильтрации изображения объекта, например, датчик ИСД-3, лазерный датчик длины, работающий на принципе лазерной интерференции, например, датчик ИСД-5, устройства измерения длины перемещения, такие так энкодеры с колесом, например Wachendorff и т.д. Стоит отметить, что в качестве устройства измерения положения (106) могут использоваться любые устройства измерения положения или расстояния, такие как контактные или бесконтактные, например, ультразвуковые, оптические, лазерные, радиоволновые и прочие датчики на электромагнитном излучении или контактные датчики с мерными колесиками и т.п. Соответственно, устройства измерения положения (106) предназначены для измерения расстояния до или длины перемещения, движущихся относительно устройства измерения положения (106), объектов, таких как подвижные элементы (111) натяжного устройства или объектов, фиксированных относительно земли, если само устройство измерения положения (106) закреплено на подвижных элементах (111) натяжного устройства, и преобразования полученных результатов в электрический сигнал.

[32] Данные измерения положения подвижного элемента натяжного устройства (111), регистрируемые устройством (106), передаются по каналу передачи данных в вычислительное устройство (107) для их последующей обработки. В качестве вычислительного устройства (107) может применяться, например, компьютер, вычислительный блок, одноплатный компьютер, система на чипе (SoC) и т.п.

[33] В качестве канала передачи данных может использоваться проводная и/или беспроводная связь, например, подключение с помощью физической связи (USB, Lan, RS-232 и т.п.), или с помощью беспроводного типа связи (Bluetooth, BLE, WLAN и другие). Вычислительное устройство (107) может выполняться в едином корпусе с устройством измерения положения (106). Кроме того, в одном частном варианте осуществления измерения положения подвижного элемента натяжного устройства (111) может выполняться посредством нескольких независимых устройств измерения положения (106).

[34] Вычислительное устройство (107) соединяется с внешним устройством (108), представляющим собой, как правило, компьютер, сервер или пульт управления, обеспечивающий хранение данных о состоянии ленты конвейера и последующую передачу информации о состоянии ленты конечным пользователям (109), например, оператору конвейера или обслуживающему персоналу. В одном из примеров реализации в качестве внешнего устройства (108) может выступать контроллер управления ленточным конвейером или удаленная систему управления ленточным конвейером.

[35] Внешнее устройство (108) подключено к вычислительному устройству (107) посредством проводного или беспроводного канала передачи данных, аналогичных указанным ранее. При этом внешнее устройство (108) может представлять собой, например, монитор, интерактивный экран, компьютер, ноутбук, планшет, смартфон, умное носимое устройство, съемный носитель данных, контроллер управления ленточным конвейером, или удаленную систему управления ленточным конвейером.

[36] При варианте подключения вычислительного устройства (107) к системе управления ленточным конвейером, в случае распознавания аномального источника сосредоточенного сопротивления движению конвейерной ленты (101), например, при возникновении порыва ленты (101) из-за заклинивания куска руды или засоряющего руду материала (зуб экскаватора, стальная футеровка кузова самосвала, арматура, труба, лом и т.п.) или заштыбовки (забивки) загрузочной течки конвейера или в результате возникновения контакта ленты (101) с неподвижными элементами конвейера и т.п., вычислительное устройство (107) формирует аварийный сигнал для уведомления оператора (109) ленточного конвейера о наличии аномального источника сосредоточенного сопротивления движению конвейерной ленты (101), передаваемый на внешнее устройство (108) и/или устройство звукового и/или светового оповещения (системы сигнализации). Также, данный сигнал может принудительно останавливать конвейер для предотвращения повреждения конвейерной ленты (101) и/или оперативного ремонта поврежденного участка ленты (101) и предотвращения распространения дальнейшего повреждения ленты (101).

[37] Внешнее устройство (108) и вычислительное устройство (107) могут содержать графический интерфейс пользователя (GUI) для отображения результатов измерения силы натяжения ленты, индикации выявления аномального источника сосредоточенного сопротивления движению конвейерной ленты (101), либо отображения различного рода информации и для настройки системы.

[38] Вычислительное устройство (107) дополнительно выполнено с возможностью его настройки и/или отслеживания результата анализа состояния конвейерной ленты (101), с помощью внешнего устройства (108).

[39] Дополнительно на конвейер может устанавливаться одна или несколько камер, формирующих видеопоток с изображением поверхности конвейерной ленты (101), получаемый с видеокамеры.

[40] На Фиг. 2 представлено описание выполнения способа (200) автоматизированного определения возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты (101) в рамках реализации заявленного решения.

[41] На этапе (201) вычислительное устройство (107) получает данные измерения положения подвижного элемента (111) натяжного устройства (данные смещения) от устройства измерения положения (106).

[42] Натяжное устройство может представлять собой каретку натяжения, натяжной барабан, гидравлическую и/или пневматическую натяжную систему, тележечно-грузовое натяжное устройство, лебедочное или винтовое натяжное устройство и т.д. Натяжное устройство предназначено для обеспечения натяжения ленты (101) для обеспечения ее работы без проскальзывания. В зависимости от длины конвейера, его производительности, скорости ленты, типа груза, разницы высот места загрузки и разгрузки конвейера, расположения и конструкции приводных станций, наличии свободного места и других характеристик конвейера могут быть установлены наиболее подходящие натяжные устройства. Однако, стоит отметить, что принцип работы таких устройств одинаков и построен на натяжении одного из барабанов конвейера. Натяжное устройство может состоять из множества элементов, как подвижных, так и не подвижных. Соответственно, для реализации заявленного технического решения, осуществляется измерение значения положения именно подвижного элемента (111) натяжного устройства. Как указывалось выше, подвижный элемент (111) натяжного устройства может представлять собой подвижный башмак, ползун, тележку, барабан конвейера, ось барабана, поворотное устройство, натяжная тележка, натяжная рама, натяжной блок, натяжной трос, натяжной элемент, натяжной груз (противовес), лебедочный барабан, метка на вышеперечисленных элементах и т.д.

[43] Особенностью заявленного способа (200) является возможность определения повреждения конвейерной ленты, например, продольного пореза (порыва), вызванного застреванием (заклиниванием) рудозасоряющих объектов или крупноразмерных кусков руды, и, как следствие, возникновение аномального источника сопротивления движению конвейерной ленты (101), по наличию которого и определяется повреждение ленты. Стоит отметить, что, в заявленном техническом решении, под термином повреждение конвейерной ленты следует понимать деформацию конвейерной ленты, которая приводит к нарушению ее структуры и/или функциональных возможностей. Так, под повреждением конвейерной ленты может пониматься: потертость, протертость, порез, порыв, разрушение борта и т.п. Кроме того, за счет измерения положения подвижного элемента (111) на натяжном устройстве ленточного конвейера повышается точность и перманентность определения возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты по сравнению с датчиками, встраиваемыми в ленту, ввиду нивелирования погрешностей, связанных с перевозкой крупнокусковых материалов, создающих локальные напряжения в конвейерной ленте, создавая зашумленность и погрешность измерений. Кроме того, указанное решение обеспечивает возможность непрерывного контроля за состоянием конвейерной ленты (101) за счет регистрации возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты и соответственно ее повреждения вне зависимости от места его возникновения на конвейере без необходимости модификации и/или дооснащения конвейерной ленты определенным оборудованием (применение встроенных измерительных датчиков в полотно ленты, установка внешних сканеров для датчиков, датчиков захвата изображения и т.д., которые позволяют фиксировать повреждение только в месте их установки и в момент прохождения встроенных датчиков).

[44] Устройство (106) может быть установлено непосредственно на подвижный элемент (111) натяжного устройства, например, подвижный башмак, ползун, тележка, натяжная тележка, натяжная рама, натяжной блок, натяжной трос, натяжной элемент, натяжной груз (противовес). В еще одном частном варианте осуществления устройство (106) может быть установлено вблизи подвижного элемента (111) натяжного устройства для измерения его положения. Кроме того, подвижным элементом может являться метка, установленная на подвижных элементах (111) натяжного устройства, положение которой измеряется устройством (106). В качестве измерений, получаемых устройством (106), регистрируются значения положения подвижного элемента (111) натяжного устройства.

[45] Для получения более точных и эффективных измерений положения подвижного элемента (111) натяжного устройства ленточного конвейера необходимо, чтобы натяжение на натяжном устройстве являлось контролируемой переменной, т.е. было фиксировано, а положение самого натяжного устройства, наоборот являлось неконтролируемым. Т.е. за счет изменения положения подвижных элементов (111) натяжного устройства, обеспечивается постоянный уровень натяжения ленты (101).

[46] Далее на этапе (202) полученные данные проходят обработку с помощью программной логики вычислительного устройства (107), в ходе которой полученные значения показателей положения подвижного элемента (111) натяжного устройства сравниваются с одним или несколькими установленными эталонными значениями параметров положения подвижного элемента (111) натяжного устройства ленточного конвейера (100), на основании которых происходит определение наличия аномалии в работе конвейера (100), которая свидетельствует о возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты (101).

[47] Также, получаемые данные от устройства (106) могут анализироваться в рамках соответствия паттерна работы того или иного подвижного элемента (111) натяжного устройства эталонному паттерну, который будет указывать на то, что произошло возникновение аномального источника, вызывающего повышенное сопротивление движению конвейерной ленты (101). Например, резкое изменение положения подвижного элемента, например, в форме «ступеньки» (резкое смещение положения подвижного элемента на натяжном устройстве) может свидетельствовать о возникновении источника, вызывающего сопротивление движению конвейерной ленты. При этом, в зависимости от места расположения устройства (106) «ступенька» может быть «вверх» или «вниз». Также, эталонный паттерн значений положения подвижного элемента (111) натяжного устройства конвейера может представлять собой паттерн работы, соответствующий безаварийной работе конвейера (100), что свидетельствует о нормальном состоянии конвейерной ленты (101). Это позволяет выявлять отклонения (расхождения) с такого рода паттерном, что также свидетельствует о возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты (101). Кроме того, в еще одном частном варианте осуществления, паттерн работы, соответствующий безаварийной работе конвейера, может быть сформирован с учетом типа и/или крупности и/или других параметров материала, транспортируемого конвейером. Так, например, паттерн работы, соответствующий безаварийной работе, конвейера может включать паттерн работы, соответствующий безаварийной работе конвейера при транспортировке крупнокусковых материалов. Указанный паттерн также может быть создан с учетом длины и/или производительности конвейера.

[48] Эталонное значение задается исходя из по меньшей мере одного из: заданное (номинальное) положение подвижного элемента (111) натяжного устройства, среднее значение положения подвижного элемента (111) натяжного устройства, экстремальные значения положения подвижного элемента, или одного или более предыдущих значений положения подвижного элемента (111) натяжного устройства ленточного конвейера, полученные во временном диапазоне, предшествующем моменту измерения. Данные и паттерны, получаемые во временном периоде, как правило, собираются при нормальной работе конвейера (100) в отсутствие повреждений ленты. Также, данные и паттерны могут собираться при возникновении аномальных источников сопротивления движению конвейерной ленты (101) и фиксировать показания при аварийной работе конвейера. Это позволяет установить тип данных и паттерны, свидетельствующие о возникновении аномальных источников сосредоточенного сопротивления, вызывающих сопротивление движению ленты (101) при ее повреждении.

[49] На шаге (203) по итогам сравнения показателей положения подвижного элемента (111) натяжного устройства ленточного конвейера (100) с эталонным значением и/или эталонным паттерном вычислительным устройством (107) принимается решение о наличии или отсутствии аномального источника сосредоточенного сопротивления движению конвейерной ленты (101). Если обнаруживается аномальный источник сопротивления движению конвейерной ленты (101), то на этапе (204) происходит фиксация выявленного аномального источника в памяти вычислительного устройства (107). Кроме того, в еще одном частном варианте осуществления также может осуществляться передача на этапе (205) этой информации на внешнее устройство (108) для ее хранения и/или последующего использования.

[50] На Фиг. 3А-3Б показан пример анализа значений положения подвижного элемента (111) натяжного устройства в части их сравнения с эталонным значением (30) и/или, например, эталонным паттерном (304) смещения подвижного элемента (111) натяжного устройства, свидетельствующим о наличии аномального источника сопротивления движению конвейерной ленты (101) или, наоборот, сравнивается с эталонными паттернами, соответствующими безаварийной работе (301) конвейера (100). Стоит отметить, что при сравнении с эталонными паттернами, соответствующими безаварийной работе, может происходить сравнение с множеством таких паттернов, например, с 10-ю паттернами безаварийной работы, т.к. паттернов безаварийной работы может быть больше одного. Указанная особенность дополнительно повышает точность определения возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты. Так, например, значение положения подвижного элемента (111) натяжного устройства может отличаться от 9-ти эталонных паттернов, соответствующих безаварийной работе конвейера, но соответствовать или находиться в рамках допустимых отклонений по сравнению с одним, например, 10-м паттерном безаварийной работы конвейера, что будет свидетельствовать об отсутствии аномального источника сосредоточенного сопротивления движению конвейерной ленты, т.е. безаварийной работе конвейера. Таким образом, применяя принцип сравнения с множеством паттернов безаварийной работы конвейера, обеспечивается возможность корректного определения безаварийной работы конвейера (100), в отличии от сравнения только с одним эталонным паттерном, соответствующим безаварийной работе конвейера. Соответственно, определение возникновения аномального источника сопротивления движению конвейерной ленты осуществляется при отклонении от всех эталонных паттернов, соответствующих безаварийной работе конвейера.

[51] Также в качестве эталонного паттерна может рассматриваться характерный паттерн изменения положения (например, типа «ступенька» (308)) при возникновении аномального источника сопротивления движению конвейерной ленты, например, при возникновении продольного порыва конвейерной ленты, создающего падение (302). При этом паттерн «ступенька» может быть «вверх» или «вниз», в зависимости от расположения устройства (106) относительно подвижного элемента (111) натяжного устройства ленточного конвейера. Указанный паттерн возникает в результате смещения подвижного элемента (111) натяжного устройства, чтобы выбирать слабину, возникшую в конвейерной ленте (101) в результате ее вытяжения из-за сосредоточенного источника сопротивления движению ленты, появившегося в момент образования порыва. Получаемый сигнал (300) с устройства (106), характеризующий значения положения подвижного элемента (111) натяжного устройства, анализируется на предмет его отклонения (смещения) от установленного эталонного значения (30), при возникновении отклонения (смещения) ниже/выше эталонного значения, в частности, в качестве примера на Фиг. 3А и Фиг. 3Б изображено падение (302) ниже эталонного значения (30), фиксируется факт возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты (101). Стоит отметить, что значение изменения положения подвижного элемента (111) устройства натяжения конвейерной ленты при возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты может быть как положительным («ступенька вверх»), так и отрицательным («ступенька вниз») относительно предшествующего положения подвижного элемента натяжного устройства при безаварийной работе конвейера и зависит от расположения устройства (106).

[52] Факт фиксации отклонения положения (302) подвижного элемента (111) натяжного устройства свидетельствует о возникновении повреждения ленты (101). Превышение/падение значения положения подвижного элемента относительно эталонного значения смещения вызвано тем, что при возникновении аномального источника сосредоточенного сопротивления движению ленты (101), например в случае заклинивания куска руды или засоряющего руду материала, такого как зуб экскаватора, стальная футеровка кузова самосвала, арматура, труба, лом и т.п., или заштыбовки (забивки) загрузочной течки конвейера или в результате возникновения контакта ленты с неподвижными элементами конвейера, такой аномальный источник препятствует перемещению ленты (101), чем вызывает ее дополнительное растяжение и соответственно смещение подвижного элемента (111) натяжного устройства. Так, например, рудозасоряющий материал или крупноразмерный остроконечный кусок руды может пробить и заклинить ленту при транспортировке и, соответственно, будет тормозить движение ленты в месте возникновения пореза, тем самым создавая дополнительное растяжение ленты на конвейере и, соответственно, возникновение дополнительного смещения подвижного элемента (111) натяжного устройства в форме «ступеньки», что и детектируется устройством (106).

[53] Паттерн возникающего изменения положения (303) подвижного элемента (111) натяжного устройства сравнивается с эталонным паттерном (304) смещения, который свидетельствует о том, что в ленте имеется аномальный источник, вызывающий сопротивление движению конвейерной ленты (101).

[54] В случае пореза ленты (101) ее движение идет характерными рывками, что связано с неравномерностью разрушения ленточного полотна при контакте с режущим объектом (инородный рудозасоряющий материал, крупный кусок руды, неподвижный элемент конвейера и т.п.). Паттерн такого движения будет соответствовать эталонному паттерну смещения (304) подвижного элемента (111) натяжного устройства, например, характеризующимся периодичностью возникновения кратковременного изменения положения подвижного элемента, или, наоборот, может отличаться от эталонных паттернов смещения или параметров смещения подвижного элемента натяжного устройства, соответствующих безаварийной работе (301) конвейера (100), что свидетельствует о появлении аномального источника сосредоточенного сопротивления движению ленты (101). Также паттерн смещения (например, типа «ступенька») при возникновении порыва, отличается от эталонных паттернов, соответствующих безаварийной работе (301) конвейера (100) и также свидетельствует о возникновении аномального источника сосредоточенного сопротивления движению ленты (101).

[55] Эталонное значение (30) может быть статическим или динамическим, поскольку может быть выбрано исходя, как из заданного параметра положения подвижного элемента (111) натяжного устройства, например, эталонное значение, которое работает, как пороговый уровень (30) на Фиг. 3А, так и исходя из усредненного значения положения подвижного элемента (111) натяжного устройства за определенный промежуток времени до момента сравнения, например, скользящая средняя (30) на фиг. 3Б. Значение положения подвижного элемента (111) натяжного устройства может зависеть от протяженности конвейера, массы и грузопотока транспортируемого материала, а также режима работы конвейера.

[56] Отклонение положения подвижного элемента натяжного устройства относительно эталонного значения (30) представляет собой либо сам факт превышения над/падения ниже эталонного значения, либо отклонение положения подвижного элемента (111) натяжного устройства от эталонного значения более чем на заданную величину (например, на 0.5 м, 1 м, 2 м или более), или более чем на заданную процентную долю от эталонного значения (например, 5-10%). Эталонное значение в виде среднего значения положения подвижного элемента (111) натяжного устройства может задаваться исходя из скользящей средней (30), как показано на Фиг. 3Б, построенной на основе усредняющих функций по N измерениям положения подвижного элемента на натяжном устройстве, где N ≥ 1. При этом окно, на котором вычисляется скользящая средняя, может быть смещено назад относительно момента измерения текущего значения положения подвижного элемента на натяжном устройстве на заданный промежуток времени или заданное количество измерений положения подвижного элемента на натяжном устройстве.

[57] Дополнительно наличие аномального источника сосредоточенно сопротивления движению ленты (101) может фиксироваться, если отклонение положения подвижного элемента (111) натяжного устройства от эталонного значения (30) будет зафиксировано заданное и/или более количество раз в течение заданного промежутка времени (например, 100 миллисекунд, 1 секунда и т.п.) или заданное и/или более количество раз подряд.

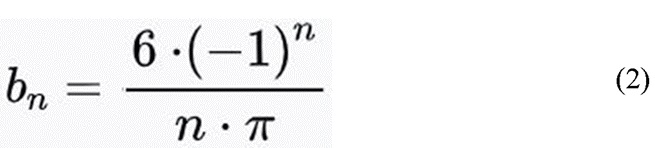

[58] Полученные от устройства измерения (106) данные могут обрабатываться для их представления во временном или частотном представлении. Вычислительное устройство (107) позволяет с помощью заложенного алгоритма распознавать характерные паттерны изменения положения подвижного элемента (111) натяжного устройства при наличии аномального источника сосредоточенного сопротивления движению конвейерной ленты (101) в ходе анализа получаемых данных от устройства (106), представленных во временном и/или частотном представлении. Частотное представление значений положения подвижного элемента (111) на натяжном устройстве может получаться с помощью выполнения преобразования Фурье или разложения в ряд Фурье временного представления значений положения подвижного элемента (111) натяжного устройства, получаемых от устройства измерения положения (106). Преобразование Фурье или разложение в ряд Фурье временного представления значений положения подвижного элемента (111) на натяжном устройстве производится на временном интервале или окне, которое перемещается вперед по времени (окна 305, 306, 307) Фиг. 4А.

[59] Для частотного представления значений положения подвижного элемента (111) натяжного устройства может выполняться анализ амплитудного спектра положения подвижного элемента (111) натяжного устройства на предмет выявления аномальных гармоник и/или участков спектра, соответствующих эталонному паттерну, свидетельствующему о наличии аномального источника, либо сравнении с эталонными паттернами, отображающими нормальную безаварийную работу конвейера (100), в отсутствии аномальных источников сосредоточенного сопротивления движению конвейерной ленты.

[60] Вычислительное устройство (107) выполнено с возможностью распознавания характерных паттернов возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты (101) при анализе временного и/или частотного представления значений положения подвижного элемента (111) натяжного устройства и/или анализе характеристической функции (XФ) значений положения подвижного элемента (111) натяжного устройства с помощью технологии искусственного интеллекта (ИИ), включая аналитические методы, искусственные нейронные сети и т.п.

[61] Для частотного представления значений положения подвижного элемента (111) натяжного устройства анализируется амплитудный спектр положений подвижного элемента (111) натяжного устройства на предмет выявления аномальных гармоник и/или участков спектра, соответствующих эталонному паттерну, свидетельствующему о наличии аномального источника сосредоточенного сопротивления движению конвейерной ленты (101). Аномальные гармоники положения подвижного элемента (111) натяжного устройства при движении конвейерной ленты (101) в частотном представлении могут определяться исходя из пиковых и/или средних значений спектра и/или формы спектра положения подвижных элементов (111) натяжного устройства в режиме безаварийной работы конвейера.

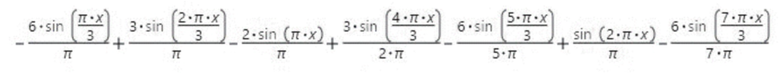

[62] Условный упрощенный пример выявления аномальных гармоник и участков в амплитудном спектре положения подвижного элемента натяжного устройства ленточного конвейера при порыве показан на Фиг. 4А-4В, где упрощенно смещение («ступенька») и последующее колебание положения изображено кусочно-ломанной линией (горизонтальная линия (311) – безаварийная работа конвейера (100), нисходящая линия (312) – это смещение подвижного элемента в момент возникновения аномального источника сосредоточенного сопротивления движению и пилообразная линия (313) – это продолжающееся воздействие на положение подвижного элемента, вызванное аномальным источником сосредоточенного сопротивления движению конвейерной ленты). Горизонтальная линия (311) отображает условно постоянное положение подвижного элемента (111) натяжного устройства до повреждения ленты (смещение практически отсутствует или находится в допустимых диапазонах), ее разложение на временном окне (305) в ряд Фурье не дает никаких гармоник (амплитудный спектр нулевой – это крайне утрированный случай, только в качестве примера). В то время как, если сделать разложение в ряд Фурье на временном окне (306), где происходит изменение положения подвижного элемента (312), вызванное появлением аномального источника сосредоточенного сопротивления движению ленты (101), то появится целый набор гармоник. В качестве примера можно разложить в ряд Фурье по синусам линейную функцию y(x)= -х, на пример, на участке [-3;3] с порядком разложения 25 (первые 25 гармоник), Фиг. 5. Аналитически разложение запишется по формуле (1):

где можно видеть набор составляющих гармоник. А амплитудный спектр частот задается следующим набором амплитуд bn, убывающих обратно пропорционально от порядкового номера гармоники n по формуле (2):

Первые 7 (семь) слагаемых разложения выглядят следующим образом:

[63] Аналогично, как показано на Фиг. 4А, условно пилообразное смещение (313) подвижного элемента (111) натяжного устройства, возникающее в результате рывков при разрывании ленточного полотна из-за застревания в конвейерной ленте режущих элементов, например, инородного рудозасоряющего материала или куска руды, являющихся аномальным источником сосредоточенного сопротивления движению ленты, в частотном представлении при разложении во временном окне (307) имеет свои гармоники и участки спектра, отличные по частоте и/или амплитуде от гармоник и спектра безаварийной работы конвейерной ленты (в примере на Фиг. 4Б в режиме безаварийной работы амплитудный спектр нулевой), такие гармоники и участки спектра также считаются аномальными и их выявление свидетельствует о наличии аномального источника сосредоточенного сопротивления движению конвейерной ленты. Таким образом, если, например, периодически проводить спектральный анализ положения подвижного элемента (111) натяжного устройства в заданном временном окне, постоянно смещая его по времени вперед (окна 305, 306, 307), то можно обнаружить аномальные гармоники и/или участки спектра, свидетельствующие о наличии аномального источника сосредоточенного сопротивления движению ленты (101), например, о застрявшем куске руды или инородном материале, вызывающем порез ленты.

[64] Обработка получаемых данных от устройства измерения положения (106) вычислительным устройством (107) может выполняться с помощью технологии искусственного интеллекта (ИИ), включая аналитические методы или искусственные нейронные сети.

[65] Дополнительно вычислительное устройство (107) может быть подключено к системе управления ленточным конвейером одним из следующих способов: через релейные выходы, по протоколу Modbus или сетям Profibus или Profinet. При таком принципе подключения вычислительное устройство (107) формирует сигнал для остановки ленточного конвейера, передаваемый в систему управления ленточным конвейером, при определении наличия аномального источника сосредоточенного сопротивления движению конвейерной ленты (101) на основании обработки данных с устройства измерения положения (106) подвижного элемента (111) натяжного устройства ленточного конвейера (100).

[66] На Фиг. 6 представлен общий пример вычислительного устройства (400), например, вычислительный блок (вычислительный модуль), компьютер, сервер, ноутбук, смартфон, SoC (System-on-a-Chip/Система на кристалле) и т.п., которое может применяться для полной или частичной реализации заявленного решения, в частности, для реализации устройств (107, 108). В общем случае устройство (400) содержит такие компоненты, как: один или более процессоров (401), по меньшей мере одну оперативную память (402), средство постоянного хранения данных (403), интерфейсы ввода/вывода (404) включая релейные выходы для соединения с контроллерами управления движения ленточного конвейера, средство В/В (405), средства сетевого взаимодействия (406).

[67] Процессор (401) устройства выполняет основные вычислительные операции, необходимые для функционирования устройства (400) или функционала одного или более его компонентов. Процессор (401) исполняет необходимые машиночитаемые команды, содержащиеся в оперативной памяти (402).

[68] Память (402), как правило, выполнена в виде ОЗУ и содержит необходимую программную логику, обеспечивающую требуемый функционал. Средство хранения данных (403) может выполняться в виде HDD, SSD дисков, рейд массива, сетевого хранилища, флэш-памяти, оптических накопителей информации (CD, DVD, MD, Blue-Ray дисков) и т.п. Средство (403) позволяет выполнять долгосрочное хранение различного вида информации, например, истории обработки запросов (логов), идентификаторов пользователей, данные камер, изображения и т.п.

[69] Интерфейсы (404) представляют собой стандартные средства для подключения и работы с вычислительными устройствами. Интерфейсы (404) могут представлять, например, релейные соединения, USB, RS232/422/485 или другие, RJ45, LPT, UART, COM, HDMI, PS/2, Lightning, FireWire и т.п. для работы, в том числе, по протоколам Modbus и сетям Probfibus. Выбор интерфейсов (404) зависит от конкретного исполнения устройства (400), которое может представлять собой, вычислительный блок (вычислительный модулю), например на базе ЦПУ (одного или нескольких процессоров), микроконтроллера и т.п., персональный компьютер, мейнфрейм, серверный кластер, тонкий клиент, смартфон, ноутбук и т.п., а также подключаемых сторонних устройств.

[70] В качестве средств В/В данных (405) может использоваться: клавиатура, джойстик, дисплей (сенсорный дисплей), проектор, тачпад, манипулятор мышь, трекбол, световое перо, динамики, микрофон и т.п.

[71] Средства сетевого взаимодействия (406) выбираются из устройства, обеспечивающего сетевой прием и передачу данных, например, Ethernet карту, WLAN/Wi-Fi модуль, Bluetooth модуль, BLE модуль, NFC модуль, IrDa, RFID модуль, GSM модем и т.п. С помощью средства (406) обеспечивается организация обмена данными по проводному или беспроводному каналу передачи данных, например, WAN, PAN, ЛВС (LAN), Интранет, Интернет, WLAN, WMAN или GSM, квантовый канал передачи данных, спутниковая связь и т.п. Компоненты устройства (400), как правило, сопряжены посредством общей шины передачи данных.

[72] В настоящих материалах заявки было представлено предпочтительное раскрытие осуществления заявленного технического решения, которое не должно использоваться как ограничивающее иные, частные воплощения его реализации, которые не выходят за рамки испрашиваемого объема правовой охраны и являются очевидными для специалистов в соответствующей области техники.

В предпочтительном варианте осуществления изобретения для определения возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты используют данные изменения положения подвижного элемента натяжного устройства ленточного конвейера по сравнению эталонным значением положения и/или с эталонным паттерном значений. Обеспечивается повышение точности определения аномального источника сосредоточенного сопротивления движению конвейерной ленты в результате аварийного застревания в ленточном полотне инородного рудозасоряющего объекта или куска руды, приводящего к повреждению ленты, в частности продольному порезу (порыву) конвейерной ленты. 2 н. и 22 з.п. ф-лы, 9 ил.

1. Способ автоматизированного определения возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты, выполняемый с помощью вычислительного устройства, связанного с по меньшей мере одним устройством измерения положения подвижного элемента натяжного устройства ленточного конвейера, при этом способ содержит этапы, на которых:

a) получают данные измерения положения подвижного элемента натяжного устройства ленточного конвейера с по меньшей мере одного устройства измерения положения;

b) выполняют с помощью вычислительного устройства обработку измерений, полученных на этапе а), в ходе которой выполняют их сравнение с по меньшей мере одним эталонным значением положения подвижного элемента натяжного устройства ленточного конвейера и/или с по меньшей мере одним эталонным паттерном значений положения подвижного элемента натяжного устройства ленточного конвейера;

c) определяют возникновение аномального источника сосредоточенного сопротивления движению конвейерной ленты в случае, если на этапе b) выявляется отклонение данных измерений положения подвижного элемента натяжного устройства ленточного конвейера от по меньшей мере одного эталонного значения положения подвижного элемента натяжного устройства ленточного конвейера и/или соответствие по меньшей мере одному эталонному паттерну значений положения подвижного элемента натяжного устройства ленточного конвейера, свидетельствующему о возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты, и/или отклонение от эталонных паттернов значений положения подвижного элемента натяжного устройства ленточного конвейера, соответствующих безаварийной работе ленточного конвейера;

d) фиксируют в памяти вычислительного устройства данные о выявленном аномальном источнике сосредоточенного сопротивления движению конвейерной ленты и/или передают их на внешнее устройство.

2. Способ по п.1, характеризующийся тем, что подвижным элементом натяжного устройства может быть по меньшей мере одно из: подвижный башмак, ползун, тележка, барабан конвейера, ось барабана, поворотное устройство, натяжная тележка, натяжная рама, натяжной блок, натяжной трос, натяжной элемент, натяжной груз (противовес), лебедочный барабан или метка на вышеперечисленных элементах.

3. Способ по п.1, характеризующийся тем, что на этапе b) полученные измерения проходят предварительную процедуру усреднения или сглаживания.

4. Способ по п.1, характеризующийся тем, что на этапе b) эталонное значение задается исходя из заданного или среднего положения подвижного элемента натяжного устройства ленточного конвейера, полученного во временном диапазоне, предшествующем моменту измерения.

5. Способ по п.4, характеризующийся тем, что на этапе b) эталонное значение в виде среднего значения положения подвижного элемента натяжного устройства ленточного конвейера задается исходя из скользящей средней, построенной на основе усредняющих функций по N измерениям положения подвижного элемента натяжного устройства ленточного конвейера, где N ≥ 1.

6. Способ по п.5, характеризующийся тем, что окно, на котором вычисляется скользящая средняя, смещено назад относительно момента измерения текущего положения подвижного элемента натяжного устройства ленточного конвейера на заданный промежуток времени или заданное количество измерений положения подвижного элемента натяжного устройства ленточного конвейера.

7. Способ по п.1, характеризующийся тем, что отклонение от заданного эталонного значения представляет собой факт превышения или падения ниже эталонного значения или отклонения от эталонного значения более, чем на заданную величину, или более чем на заданную процентную долю от эталонного значения.

8. Способ по п.1, характеризующийся тем, что на этапе c) определяют наличие аномально источника сосредоточенного сопротивления движению конвейерной ленты, если отклонение от эталонного положения подвижного элемента натяжного устройства ленточного конвейера будет зафиксировано заданное и/или более количество раз в течение заданного промежутка времени или заданное и/или более количество раз подряд.

9. Способ по п. 1, характеризующийся тем, что на этапе b) обработка полученных значений с устройства измерения положения подвижного элемента натяжного устройства ленточного конвейера происходит во временном или частотном представлении.

10. Способ по п.9, характеризующийся тем, что на этапе b) вычислительное устройство выполнено с возможностью распознавания эталонных паттернов значений положения подвижного элемента натяжного устройства при возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты и/или отклонения от эталонных паттернов значений положения подвижного элемента натяжного устройства при безаварийной работе конвейера при анализе временного и/или частотного представления значений положения подвижного элемента натяжного устройства ленточного конвейера и/или анализе характеристической функции (XФ) значений положения подвижного элемента натяжного устройства ленточного конвейера с помощью технологии искусственного интеллекта (ИИ).

11. Способ по п.1, характеризующийся тем, что эталонный паттерн значений положения подвижного элемента натяжного устройства ленточного конвейера, свидетельствующий о возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты, имеет форму «ступеньки».

12. Способ по п.9, характеризующийся тем, что на этапе b) для получения частотного представления значений положения подвижного элемента натяжного устройства ленточного конвейера используется преобразование Фурье или разложение в ряд Фурье.

13. Способ по п.9, характеризующийся тем, что на этапе b) для частотного представления значений положения подвижного элемента натяжного устройства ленточного конвейера анализируется амплитудный спектр значений положения подвижного элемента натяжного устройства ленточного конвейера на предмет выявления аномальных гармоник и/или участков спектра, соответствующих эталонному паттерну, свидетельствующему о возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты или расхождении с эталонным паттерном, соответствующим безаварийной работе ленточного конвейера.

14. Способ по п.13, характеризующийся тем, что амплитудный спектр значений положения подвижного элемента натяжного устройства ленточного конвейера анализируется с помощью технологии ИИ.

15. Способ по п.1, характеризующийся тем, что внешнее устройство подключено к вычислительному устройству посредством проводного или беспроводного канала передачи данных.

16. Способ по п.1, характеризующийся тем, что внешнее устройство является по меньшей мере одним из: монитор, интерактивный экран, компьютер, ноутбук, планшет, смартфон, умное носимое устройство, съемный носитель данных, контроллер управления ленточным конвейером, или система управления ленточным конвейером.

17. Способ по п.16, характеризующийся тем, что вычислительное устройство подключено к системе управления ленточным конвейером одним из следующих способов: через релейные выходы, по протоколу Modbus или сетям Profibus или Profinet.

18. Способ по п.16 характеризующийся тем, что на этапе d) вычислительное устройство формирует сигнал для остановки ленточного конвейера, передаваемый в систему управления ленточным конвейером, при определении возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты.

19. Способ по п.1, характеризующийся тем, что GUI реализован на внешнем устройстве и/или на вычислительном устройстве.

20. Способ по п.1, характеризующийся тем, что вычислительное устройство дополнительно выполнено с возможностью его настройки и/или отслеживания результата его работы с помощью внешнего устройства.

21. Способ по п.1, характеризующийся тем, что дополнительно формируется видеопоток с изображением поверхности конвейерной ленты, получаемый с видеокамеры.

22. Способ по п.1, характеризующийся тем, что вычислительное устройство дополнительно формирует аварийный сигнал для уведомления оператора ленточного конвейера о возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты, передаваемый на внешнее устройство и/или устройство звукового и/или светового оповещения.

23. Способ по п.1, характеризующийся тем, что устройство измерения положения выбирается из группы: бесконтактный датчик смещения расстояния (ультразвуковой, оптический, лазерный, радиоволновый или работающий в другом диапазоне электромагнитного излучения), контактный датчик смещения на основе энкодера с мерным колесом.

24. Система автоматизированного определения возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты, содержащая вычислительное устройство, подключенное к по меньшей мере одному устройству измерения положения подвижного элемента натяжного устройства ленточного конвейера, в которой вычислительное устройство выполнено с возможностью:

получения данных измерения положения подвижного элемента натяжного устройства ленточного конвейера от по меньшей мере одного устройства измерения положения;

обработки полученных измерений, в ходе которой выполняют их сравнение с по меньшей мере одним эталонным значением положения подвижного элемента натяжного устройства ленточного конвейера и/или с по меньшей мере одним эталонным паттерном значения положения подвижного элемента натяжного устройства ленточного конвейера;

определения возникновения аномального источника сосредоточенного сопротивления движению конвейерной ленты в случае, если выявляется отклонение данных измерений положения подвижного элемента натяжного устройства ленточного конвейера от по меньшей мере одного эталонного значения положения подвижного элемента натяжного устройства ленточного конвейера и/или соответствие по меньшей мере одному эталонному паттерну значений положения подвижного элемента натяжного устройства ленточного конвейера, свидетельствующему о возникновении аномального источника сосредоточенного сопротивления движению конвейерной ленты и/или отклонения от эталонных паттернов значений положения подвижного элемента натяжного устройства ленточного конвейера, соответствующих безаварийной работе ленточного конвейера;

фиксации в памяти данных о выявленном аномальном источнике сосредоточенного сопротивления движению конвейерной ленты и/или их передачи на внешнее устройство.

| ВЕРТИКАЛЬНЫЙ ТРАНСПОРТЕР С ТЕНЗОДАТЧИКАМИ | 2021 |

|

RU2780385C1 |

| МНОГОДВИГАТЕЛЬНЫЙ ПРИВОД КОНВЕЙЕРНЫХ СИСТЕМ | 1996 |

|

RU2111158C1 |

| СПОСОБ И СИСТЕМА АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕНИЙ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2023 |

|

RU2799984C1 |

| СПОСОБ И СИСТЕМА АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕНИЙ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2021 |

|

RU2766476C1 |

Авторы

Даты

2025-02-11—Публикация

2024-08-14—Подача