Область техники, к которой относится изобретение

Настоящее изобретение относится к конвейеру и к устройству для упаковывания продуктов с использованием упомянутого конвейера для транспортировки упаковываемого продукта и/или упакованных продуктов по технологическому маршруту. Изобретение может иметь конкретное применение при транспортировке и упаковывании изделий, таком как, например, упаковывание в вакууме или упаковывание в контролируемой атмосфере изделий различных видов, в частности, пищевых продуктов.

Уровень техники

Конвейеры могут использоваться для перемещения продукта из одного положения в другое положение. Например, при упаковывании конвейер может использоваться для транспортировки продукта в упаковочный автомат и/или для перемещения упакованного продукта из упаковочного автомата. В некоторых случаях помимо транспортировки изделия желательно менять его ориентацию до, во время или после упаковывания. В заявке US2009/0039592 А1 описано устройство для ориентации изделий, которое содержит стол, содержащий поворотное устройство. Стол также имеет массив преимущественно одинаковых сферических роликов, каждый из которых контактирует с изделием и поверхностью стола. При повороте поворотного устройства изделие поворачивается в противоположном направлении на конвейерной ленте. Это происходит за счет того, что поворот поворотного устройства преобразуется во вращение сферических роликов, которое, в свою очередь, преобразуются в поворот изделия.

В патенте GB2203402 А описано устройство для транспортировки стоп бумажных листов на производственной линии из комплекта равноудаленных гибких поворотных столов, опирающихся на бесконечный конвейер. Стопы последовательно поступают на поворотные столы, которые поворачивают их на 90°, после чего повернутые стопы удаляются с соответствующих поворотных столов.

В патенте US6520314 В1 описано устройство для поступательного перемещения упакованных хлебобулочных изделий, таких как хлеб, и позиционирования упаковок для загрузки. Устройство содержит бесконечный конвейер, имеющий горизонтально расположенный верхний пролет и ряд поворотных узлов, расположенных на определенном расстоянии друг от друга вдоль конвейера. В каждый поворотный узел поступает одна или несколько упаковок. Поворотные узлы приспособлены поворачивать поступившую упаковку, а также перемещать ее в продольном направлении и в боковом направлении поперек продольного направления.

У описанных устройств относительно высока вероятность ложного срабатывания. Другие недостатки заключаются в том, что такие устройства могут являться очень сложными, трудно очищаемыми, ненадежными, дорогими в изготовлении и громоздкими.

В WO20140855 А1 описана конвейерная лента с поворотной частью, встроенной в ленту. Поворотная часть содержит множество подэлементов, каждый из которых образует часть поверхности поворотной части, в результате чего поворотная часть способна сгибаться и адаптироваться к непрямолинейной траектории ленты.

Хотя в этом последнем решении предложена эффективную система поворота изделия, в которой оператору не требуется поворачивать какую-либо из упаковок вручную, заявителем были выявлены дополнительные возможности ее усовершенствования.

Задача изобретения

В частности, в основу настоящего изобретения положена задача создания конвейера с возможностью поворота изделий, отличающегося при этом более высокой эксплуатационной надежностью.

Еще одной из задач изобретения является создание конвейера, имеющего модульные поворотные части, которые легко собираются и одновременно обеспечивают стабильное соединение подэлементов, образующих поворотную часть.

Одной из дополнительных задач является создание конвейера, снабженного исполнительной системой, которая рассчитана на обеспечение регулируемого поворота поворотной части, имеет компактную конструкцию и при этом способна поворачивать поворотные части, не требуя больших приводных усилий.

Краткое изложение сущности изобретения

В соответствии 1-й особенностью предложена конвейерная лента (2), содержащая:

корпус (13) ленты, рассчитанный проходить по непрямолинейной траектории;

по меньшей мере, одну поворотную часть (12), соединенную с корпусом (13) ленты и рассчитанную поворачиваться относительно корпуса (13) ленты;

при этом поворотная часть (12) содержит множество подэлементов (17), каждый из которых с возможностью поворота соединен со смежным подэлементом и имеет:

верхнюю поверхность (17а),

нижнюю поверхность (17b),

первые противоположные боковые участки (17с), расположенные между верхней и нижней поверхностями каждого подэлемента, и

вторые противоположные боковые участки (17d), расположенные между верхней и нижней поверхностями каждого подэлемента,

каждый из подэлементов (17) дополнительно содержит:

один или несколько первых кольцевых элементов (19) на каждом из первых противоположных боковых участков (17с),

один или несколько вторых кольцевых элементов (20) на каждом из вторых противоположных боковых участков (17d),

первые кольцевые элементы (19) одного подэлемента сопряжены с первыми кольцевыми элементами (19) или со вторыми кольцевыми элементами (20) смежного подэлемента, образуя соединительное гнездо (21), расположенное между двумя смежными подэлементами и проходящее по оси поворота, и

в упомянутое соединительное гнездо (21), образованное между двумя смежными подэлементами, вставлен, по меньшей мере, один штифт (22) для поворотного соединения двух смежных подэлементов (17).

В соответствии со 2-й особенностью согласно предшествующей особенности каждый подэлемент (17) содержит множество первых кольцевых элементов (19), отходящих от каждого из соответствующих первых боковых участков (17с), и множество вторых кольцевых элементов (20), отходящих от каждого из соответствующих вторых боковых участков (17d) того же подэлемента.

В соответствии со 3-й особенностью согласно любой из предшествующих особенностей каждый из упомянутых подэлементов (17) имеет четыре боковых участка, ограниченных двумя первыми противоположными боковыми участками (17с) и двумя противоположными вторыми боковыми участками (17d), при этом у каждого из упомянутых подэлементов:

первые кольцевые элементы (19), отходящие от одного и того же первого бокового участка (17с), соосно расположены по соответствующей оси поворота, и

вторые кольцевые элементы (20), отходящие от одного и того же второго бокового участка (17d), соосно расположены по соответствующей оси поворота.

В соответствии со 4-й особенностью согласно одной из предшествующих особенностей вторые кольцевые элементы (20), отходящие от одного и того же второго бокового участка (17d), перпендикулярны первым кольцевым элементам (19), отходящим от смежного первого бокового участка (17с).

В соответствии со 5-й особенностью согласно любой из предшествующих особенностей каждый из упомянутых подэлементов (17) содержит, по меньшей мере, один стопорный выступ (25), по меньшей мере, для одного из упомянутых первого и второго боковых участков (17с, 17d), при этом упомянутый стопорный выступ (25) проходит параллельно, по меньшей мере, первому или второму боковому участку (17с, 17d).

В соответствии со 6-й особенностью согласно предшествующей особенности стопорные выступы (25) проходят параллельно оси поворота, заданной первым или вторым кольцевыми элементами (19, 20).

В соответствии с 7-й особенностью согласно любой из предшествующих особенностей каждый подэлемент (17) из упомянутого множества соединен, по меньшей мере, с одним смежным в продольном направлении подэлементом и, по меньшей мере, с одним смежным в поперечном направлении подэлементом.

В соответствии с 8-й особенностью согласно любой из предшествующих особенностей каждый подэлемент (17) содержит, по меньшей мере, два осевых ограничителя (24), при этом каждый осевой ограничитель (24) образует осевой упор для штифта (22), вставленного в соединительное гнездо, образованное между двумя смежными подэлементами (17).

В соответствии с 9-й особенностью согласно предшествующей особенности каждый осевой ограничитель (24) конструктивно опирается на один из первых кольцевых элементов или на первый боковой участок или на угловую область подэлемента, в которой один из первых боковых участков сходится с одним из вторых боковых участков.

В соответствии с 10-й особенностью согласно любой из предшествующих особенностей каждый подэлемент (17) имеет четырехсторонний призматический центральный корпус, имеющий сетчатую структуру.

В соответствии 11-й особенностью согласно предшествующей особенности центральный корпус имеет множество сквозных каналов, которые обеспечивают сообщение нижней поверхности (17b) и верхней поверхности (17а) подэлемента (17) с возможностью обмена текучей средой.

В соответствии 12-й особенностью согласно любой из предшествующих особенностей первые кольцевые элементы (19) подэлемента сопряжены со вторыми кольцевыми элементами (20) смежного подэлемента, образуя соединительное гнездо (21), расположенное между двумя смежными подэлементами и проходящее по оси поворота.

В соответствии с 13-й особенностью согласно любой из предшествующих особенностей каждый из упомянутых подэлементов имеет:

на один больше кольцевых элементов (19), отходящих от каждого первого бокового участка (17с), чем вторых кольцевых элементов (20), отходящих от каждого второго бокового участка (17d),

одинаковое число первых кольцевых элементов (19), отходящих от каждого первого бокового участка (17с), и первых кольцевых элементов (19), отходящих от противоположного первого бокового участка (17с),

одинаковое число вторых кольцевых элементов (20), отходящих от каждого второго бокового участка (17d), и вторых кольцевых элементов (20), отходящих от противоположного второго бокового участка (17d).

В соответствии с 14-й особенностью согласно любой из предшествующих особенностей каждый из упомянутых подэлементов (17) содержит два стопорных выступа (25) по одному для каждого из упомянутых первых противоположных боковых участков (17с), при этом каждый стопорный выступ (25) проходит параллельно соответствующему первому боковому участку (17с) в направлении, противоположном направлению другого стопорного выступа (25) того же подэлемента (17).

В соответствии с 15-й особенностью согласно предшествующей особенности каждый из упомянутых выступов (25) проходит параллельно оси поворота, заданной первыми кольцевыми элементами (19) той же боковой части.

В соответствии с 16-й особенностью согласно 14-й или 15-й особенности у каждого из упомянутых подэлементов (17):

первые кольцевые элементы (19), отходящие от одного первого бокового участка (17с), содержат первый кольцевой концевой элемент, который содержит один соответствующий стопорный выступ (25), проходящий поперечно упомянутому первому кольцевому концевому элементу и от первых кольцевых элементов того же первого бокового участка,

первые кольцевые элементы (19), выступающие из противоположного первого бокового участка (17с), содержат другой первый кольцевой концевой элемент, который содержит один соответствующий выступ (25), проходящий поперечно упомянутому первому кольцевому концевому элементу противоположного первого бокового участка и от первых кольцевых элементов того же первого бокового участка,

при этом упомянутые стопорные выступы (25) проходят преимущественно параллельно друг другу и в противоположных направлениях от соответствующего первого кольцевого концевого элемента.

В соответствии с 17-й особенностью согласно любой из предшествующих особенностей каждый подэлемент (17) из упомянутого множества соединен, по меньшей мере, с двумя смежными подэлементами первым способом или вторым способом;

при этом, если подэлемент соединен первым способом, упомянутый подэлемент:

соединен со смежным в продольном направлении подэлементом, при этом первые кольцевые элементы (19) подэлемента сопряжены со вторыми кольцевыми элементами (20) смежного в продольном направлении подэлемента, образуя одно поперечное соединительное гнездо, проходящее между подэлементом и смежным в продольном направлении подэлементом,

соединен со смежным в поперечном направлении подэлементом, при этом вторые кольцевые элементы (20) подэлемента сопряжены с первыми кольцевыми элементами (19) смежного в поперечном направлении подэлемента, образуя одно продольное соединительное гнездо, проходящее между подэлементом и смежным в поперечном направлении подэлементом; или,

если подэлемент соединен вторым способом, упомянутый подэлемент:

соединен со смежным в продольном направлении подэлементом, при этом вторые кольцевые элементы (20) подэлемента сопряжены с первыми кольцевыми элементами (19) смежного в продольном направлении подэлемента, образуя одно поперечное соединительное гнездо, проходящее между подэлементом и смежным в продольном направлении подэлементом,

соединен со смежным в поперечном направлении подэлементом, при этом первые кольцевые элементы (19) подэлемента сопряжены со вторыми кольцевыми элементами (20) смежного в поперечном направлении подэлемента, образуя одно продольное соединительное гнездо, проходящее между подэлементом и смежным в поперечном направлении подэлементом.

В соответствии с 18-й особенностью согласно предшествующей особенности, по меньшей мере, один штифт (22) представляет собой, по меньшей мере, один поперечный штифт, вставленный в каждое из упомянутых поперечных соединительных гнезд, и, по меньшей мере, один продольный штифт, вставленный в каждое из упомянутых продольных соединительных гнезд.

В соответствии с 19-й особенностью согласно 17-й или 18-й особенности конвейерная лента содержит множество подэлементов, соединенных первым способом, и множество подэлементов, соединенных вторым способом, при этом подэлементы, соединенные первым способом, чередуются в продольном и поперечном направлениях с подэлементами, соединенными вторым способом.

В соответствии с 20-й особенностью согласно 17-й или 18-й или 19-й особенности совмещенные в продольном направлении подэлементы образуют ряды подэлементов, содержащих соосные продольные соединительные гнезда, а совмещенные в поперечном направлении подэлементы образуют ряды подэлементов, содержащих соосные поперечные соединительные гнезда, в результате чего поворотная часть (12) способна сгибаться и следовать по нелинейной траектории корпуса ленты.

В соответствии с 21-й особенностью согласно любой из предшествующих особенностей с 17-й по 20-ю у каждого заданного подэлемента (17) из множества подэлементов, соединенных первым способом:

один из стопорных выступов (25) действует как осевой стопор, предотвращающий извлечение штифта (22), вставленного в соединительное гнездо (21), образованного между дополнительным вспомогательным элементом, смежным в продольном направлении с заданным подэлементом, и дополнительным подэлементом, смежным в поперечном направлении с дополнительным подэлементом, и/или

у каждого заданного подэлемента (17) из множества подэлементов, соединенных вторым способом:

один из стопорных выступов (25) действует как осевой фиксатор, предотвращающий извлечение штифта (22), вставленного в соединительное гнездо, образованное между дополнительным подэлементом, смежным в поперечном направлении с заданным подэлементом, и дополнительным подэлементом, смежным в продольном направлении с дополнительным подэлементом.

В соответствии с 22-й особенностью согласно предшествующей особенности упомянутый один стопорный выступ (25) каждого заданного подэлемента (17), соединенного первым способом, рассчитан действовать как осевой стопор, предотвращающий извлечение штифта (22), только когда заданный подэлемент и смежный в продольном направлении подэлемент находятся в одной плоскости или наклонены относительно друг друга под заданным острым углом, при этом извлечение штифта (22) возможно, когда заданный подэлемент и смежный в продольном направлении подэлемент наклонены относительно друг друга под большим углом, чем упомянутый заданный острый угол, и/или

упомянутый один стопорный выступ (25) каждого заданного подэлемента, соединенного вторым способом, рассчитан действовать как осевой стопор, предотвращающий извлечение штифта (22), только тогда, когда заданный подэлемент и смежный в поперечном направлении подэлемент находятся в одной плоскости или наклонены относительно друг друга под заданным острым углом, при этом извлечение штифта (22) возможно, когда заданный подэлемент и смежный в поперечном направлении подэлемент наклонены относительно друг друга под большим углом, чем упомянутый заданный острый угол.

В соответствии с 23-й особенностью согласно любой из предшествующих особенностей с 12-й по 22-ю каждый из упомянутых подэлементов (17) имеет центрально симметричную структуру, при этом необязательно все подэлементы (17) из упомянутого множества подэлементов идентичную структуру.

В соответствии с 24-й особенностью согласно любой из предшествующих особенностей с 1-й по 11-ю первые кольцевые элементы (19) подэлемента сопряжены с первыми кольцевыми элементами (19) смежного подэлемента, образуя соединительное гнездо (21), расположенное между двумя смежными подэлементами и проходящее по оси поворота, и

вторые кольцевые элементы (20) подэлемента сопряжены со вторыми кольцевыми элементами (20) смежного подэлемента, образуя соединительное гнездо (21), расположенное между двумя смежными подэлементами и проходящее по оси поворота.

В соответствии с 25-й особенностью согласно предшествующей особенности каждый из упомянутых подэлементов имеет:

на один больше первых кольцевых элементов (19), отходящих от одного первого бокового участка (17с), чем первых кольцевых элементов (19), отходящих от противоположного первого бокового участка (17с),

на один больше вторых кольцевых элементов (20), отходящих от одного второго бокового участка (17d), чем число вторых кольцевых элементов (20), отходящих от другого противоположного второго бокового участка (17d).

В соответствии с 26-й особенностью согласно предшествующей особенности число первых кольцевых элементов (19), отходящих от одного первого бокового участка (17с), равно числу вторых кольцевых элементов (20), отходящих от одного смежного второго бокового участка (17d).

В соответствии с 27-й особенностью согласно любой из предшествующих особенностей с 1-й по 11-ю каждый из упомянутых подэлементов (17) содержит два стопорных выступа (25) для одного первого бокового участка (17с) и для одного смежного второго бокового участка (17d), при этом каждый стопорный выступ (25) проходит параллельно соответствующим первому и второму боковым участкам (17с, 17d) и в направлении, пересекающем направление другого стопорного выступа (25) того же подэлемента (17).

В соответствии с 28-й особенностью согласно предшествующей особенности стопорный выступ (25) первого бокового участка (17с) проходит параллельно оси поворота, заданной первыми кольцевыми элементами (19), а стопорный выступ (25) второго бокового участка (17d) проходит параллельно оси поворота, заданной вторыми кольцевыми элементами (20).

В соответствии с 29-й особенностью согласно 27-й или 28-й особенности у каждого из упомянутых подэлементов (17):

первые кольцевые элементы (19), отходящие от одного из противоположных первых боковых участков (17с), содержат первый кольцевой концевой элемент, содержащий соответствующий стопорный выступ (25), проходящий поперечно упомянутому первому кольцевому концевому элементу и от первых кольцевых элементов той же первого бокового участка,

вторые кольцевые элементы (20), отходящие от одного из противоположных вторых боковых участков (17d), смежного с первым боковым участком (17с), содержащим первые кольцевые элементы (19), содержат второй кольцевой концевой элемент, который содержит один соответствующий стопорный выступ (25), проходящий поперечно упомянутому второму кольцевому концевому элементу и от вторых кольцевых элементов той же первого бокового участка,

при этом упомянутые стопорные выступы (25) проходят в поперечном направлении, необязательно перпендикулярно друг к другу и в пересекающихся направлениях от соответствующих первого и второго кольцевых концевых элементов.

В соответствии с 30-й особенностью согласно любой из особенностей с 27-й по 29-ю упомянутые два стопорных выступа (25) соединяются, образуя единую деталь, расположенную в углу двух между смежными первым и вторым боковыми участками.

В соответствии с 31-й особенностью согласно любой из предшествующих особенностей каждый подэлемент (17) из упомянутого множества соединен, по меньшей мере, с одним из смежных подэлементов единым способом, при этом упомянутое множество подэлементов имеет одинаковую ориентацию.

В соответствии с 32-й особенностью согласно любой из особенностей с 24-ю по 31-ю конвейерная лента содержит:

множество подэлементов, совмещенных в продольном направлении и образующих линии подэлементов, содержащих соосные продольные соединительные гнезда, и

множество подэлементов, совмещенных в поперечном направлении и образующих линии подэлементов, содержащих соосные поперечные соединительные гнезда,

поворотная часть (12) способна сгибаться и следовать по нелинейной траектории корпуса ленты

В соответствии с 33-й особенностью согласно любой из предшествующих особенностей с 24-й по 32-ю каждый заданный подэлемент (17) из множества подэлементов имеет:

один стопорный выступ (25), действующий как осевой фиксатор, предотвращающий извлечение штифта (22), вставленного в соединительное гнездо (21), образованного между смежным в продольном направлении подэлементом, и

один стопорный выступ (25), действующий как осевой фиксатор, предотвращающий извлечение штифта (22), вставленного в соединительное гнездо (21), образованное между смежным в поперечном направлении подэлементом.

В соответствии с 34-й особенностью согласно предшествующей особенности каждый стопорный выступ (25) каждого заданного подэлемента (17) рассчитан действовать как осевой фиксатор, предотвращающий извлечение соответствующего штифта (22) только тогда, когда заданный подэлемент и смежный подэлемент лежат в одной плоскости или наклонены относительно друг друга под заданным острым углом, обеспечивая при этом возможность извлечения штифта (22), когда заданный подэлемент и смежный подэлемент наклонены друг относительно друга под большим углом, чем упомянутый заданный острый угол.

В соответствии с 35-й особенностью согласно любой из предшествующих особенностей с 24-й по 34-ю каждый из упомянутых подэлементов (17) имеет диагонально симметричную структуру, в частности, в которой все подэлементы (17) из упомянутого множества подэлементов являются структурно идентичными.

В соответствии с 36-й особенностью согласно любой из предшествующих особенностей каждая поворотная часть (12) содержит множество элементов (18) периметра, образующих периферийную кромку поворотной части (12), окружающую множество взаимосвязанных подэлементов (17).

В соответствии с 37-й особенностью согласно предшествующей особенности каждый из упомянутых элементов (18) периметра соединен, по меньшей мере, с одним из упомянутых подэлементов (17) и представляет собой радиально внешнюю сторону изогнутой формы, при этом элементы (18) периметра расположены рядом друг с другом и обеспечивают поворотную часть (12) периферийной кромкой круглой формы.

В соответствии с 38-й особенностью согласно любой из предшествующих особенностей корпус (13) ленты и поворотная часть (12) имеют соответствующую верхнюю поверхность (14, 15), рассчитанную на транспортируемые изделия, при этом верхняя поверхность (15) поворотной части (12) совмещена с верхней поверхностью (14) корпуса (13) ленты.

В соответствии с 39-й особенностью согласно любой из предшествующих особенностей в корпусе (13) ленты имеется отверстие (16), рассчитанное на поворотную часть (12), при этом отверстие имеет форму периферийной кромки поворотной части (12), а поворотная часть (12) способна поворачиваться вокруг оси, перпендикулярной верхней поверхности (14) корпуса (13) ленты.

В соответствии с 40-й особенностью в соответствии с любой из предшествующих особенностей поворотная часть (12) содержит один или несколько ведущих элементов (26), отходящих от нижней стороны поворотной части (12), при этом упомянутые ведущие элементы (26) необязательно расположены по периметру (18) поворотной части (12).

В соответствии с 41-й особенностью предложен конвейер (1), содержащий:

конвейерную ленту (2), которая проходит по замкнутой траектории, образуя тем самым бесконечную конвейерную ленту,

по меньшей мере, один ведущий ролик, входящий в зацепление с внутренней стороной конвейерной ленты (2), при этом конвейерная лента (2) и поворотная часть (12) способны изгибаться вокруг ведущего ролика.

В соответствии с 42-й особенностью в конвейере согласно предшествующей особенности используется конвейерная лента (2), при этом конвейер (1) дополнительно содержит механизм (100) управления, рассчитанный воздействовать на упомянутый один или несколько ведущих элементов (26) и после перемещения корпуса конвейерной ленты по упомянутой заданной траектории вызывать поворот поворотной части (12) на 90° или кратные величины.

В соответствии с 43-й особенностью предложен конвейер (1), содержащий:

опорную раму (3),

конвейерную ленту (2), установленную на опорной раме (3) и рассчитанную перемещать, по меньшей мере, одно изделие (Р) в направлении (А) продвижения по плоскому рабочему участку (2а), при этом конвейерная лента (2) содержит:

корпус (13),

по меньшей мере, одну поворотную часть (12), соединенную с корпусом (13) и рассчитанную поворачиваться относительно корпуса (13),

при этом поворотная часть (12) имеет верхнюю поверхность (15), рассчитанную на упомянутое изделие (Р), и рассчитана во время перемещения изделия (Р) в направлении (А) продвижения поворачиваться относительно корпуса (13) ленты, по меньшей мере, между двумя положениями с определенной угловой ориентацией,

поворотная часть (12) содержит, по меньшей мере, один ведущий элемент (26), выходящий из нижней поверхности (55) поворотной части (12), противоположной упомянутой верхней поверхности (15),

механизм (100) управления, установленный на опорной раме (3), при этом механизм управления рассчитан воздействовать на упомянутый ведущий элемент (26) и после смещения корпуса (13) ленты в упомянутом направлении (А) продвижения вызывать поворот поворотной части (12) между двумя упомянутыми положениями с определенной угловой ориентацией.

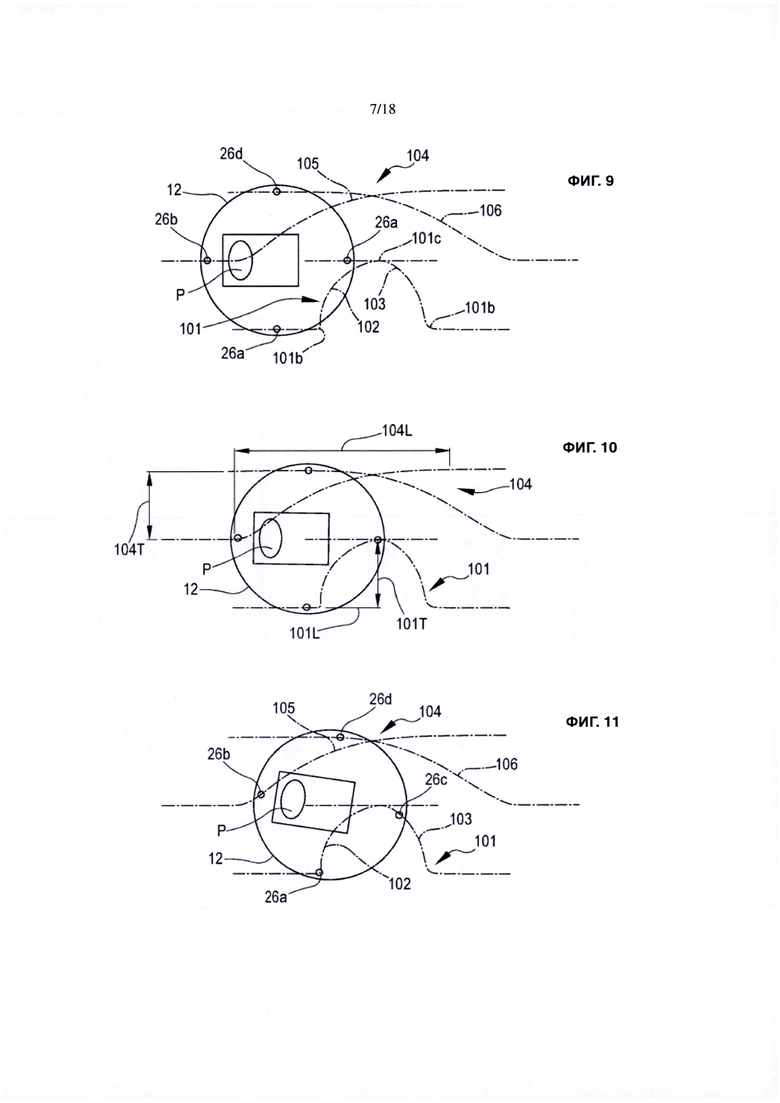

В соответствии с 44-й особенностью согласно предшествующей особенности механизм (100) управления содержит, по меньшей мере, одну направляющую (101), лежащую в плоскости, параллельной рабочему участку (2а) конвейерной ленты (2), и проходящую по заданной рабочей траектории, при этом направляющая (101) рассчитана приводить в действие ведущий элемент (26) на протяжении заданного рабочей траектории во время перемещения корпуса (13) ленты в упомянутом направлении (А) продвижения, вызывая поворот изделия (Р).

В соответствии с 45-й особенностью согласно 43-й или 44-й особенности направляющая (101) имеет поперечную протяженность (101Т), измеренную в направлении, перпендикулярном направлению (А) продвижения, составляющую более 0,75 продольной протяженности (101L) той же направляющей, измеренной параллельно направлению (А) продвижения.

В соответствии с 46-й особенностью согласно предшествующей особенности соотношение между поперечной протяженностью (101Т) и продольной протяженностью (101L) направляющей (101) составляет 1,1 или более, необязательно от 1,1 до 2, более необязательно от 1,1 до 1,5.

В соответствии с 47-й особенностью согласно любой из предшествующих особенностей с 43-ю по 46-ю направляющая (101) механизма (100) управления рассчитана воздействовать на упомянутый ведущий элемент (26) и после заданного смещения корпуса (13) ленты в упомянутом направлении (А) продвижения вызывать поворот поворотной части (12) на 90° или кратные величины.

В соответствии с 48-й особенностью согласно любой из предшествующих особенностей с 43-ю по 47-ю поворотная часть (12) имеет заданный поперечный размер, измеренный перпендикулярно направлению (А) продвижения, при этом поперечная протяженность (101Т) направляющей (101) составляет преимущественно половину заданного поперечного размера поворотной части (12).

В соответствии с 49-й особенностью согласно предшествующей особенности соотношение между продольной протяженностью (101L) направляющей (101) и поперечным размером поворотной части (12) составляет менее 0,6, необязательно менее 0,5, более необязательно от 0,4 до 0,2.

В соответствии с 50-й особенностью согласно любой из предшествующих особенностей с 43-ю по 49-ю рабочая траектория направляющей (101) на протяжении, по меньшей мере, ее участка, имеет криволинейный профиль, необязательно в форме параболической кривой.

В соответствии с 51-й особенностью согласно любой из предшествующих особенностей с 43-ю по 50-ю ведущий элемент (26) расположен у периферийной кромки поворотной части (12).

В соответствии с 52-й особенностью согласно любой из предшествующих особенностей с 43-ю по 51-ю:

направляющая (101) проходит между первой и второй концевыми частями (101b, 101с),

первая концевая часть (101b) направляющей (101) проходит под периферийной кромкой поворотной части (12),

вторая часть (101с) направляющей (101) проходит под центральным участком поворотной части (12),

при этом направляющая (101) взаимодействует с ведущим элементом (26) и после смещения корпуса (13) ленты в упомянутом направлении продвижения вызывает поворот поворотной части (12) на 90° или кратные величины.

В соответствии с 53-й особенностью согласно любой из предшествующих особенностей с 43-ю по 52-ю механизм (100) управления содержит, по меньшей мере, одну вспомогательную направляющую (104), лежащую в плоскости, параллельной рабочему участку (2а) конвейерной ленты (2), и проходящую по соответствующей заданной рабочей траектории.

В соответствии с 54-й особенностью согласно предшествующей особенности продольная протяженность (104L) вспомогательной направляющей (104), измеренная параллельно направлению (А) продвижения, превышает ее поперечную протяженность (104Т), измеренную перпендикулярно направлению (А) продвижения.

В соответствии с 55-й особенностью согласно 53-й или 54-й особенности механизм (100) управления содержит:

по меньшей мере, первый ведущий элемент (26а), выходящий из нижней поверхности (55) поворотной части (12), при этом направляющая (101) рассчитана приводить в действие первый ведущий элемент (26а) на протяжении его заданной рабочей траектории после перемещения корпуса (13) ленты в упомянутом направлении (А) продвижения, вызывая поворот изделия (Р),

по меньшей мере, второй ведущий элемент (26b), выходящий из нижней поверхности (55) поворотной части (12) и расположенный на угловом расстоянии, по меньшей мере, 90° от первого ведущего элемента (26а), при этом упомянутая вспомогательная направляющая (104) рассчитана приводить в действие второй ведущий элемент (26) на протяжении его заданной рабочей траектории во время перемещения корпуса (13) ленты в упомянутом направлении (А) продвижения, поворот изделия (Р).

В соответствии с 56-й особенностью согласно предшествующей особенности механизм управления сконфигурирован таким образом, что вспомогательная направляющая (104) входит в зацепление со вторым ведущим элементом (26b) до того, как первый ведущий элемент (26) входит в зацепление с направляющей (101).

В соответствии с 57-й особенностью согласно любой из предшествующих особенностей с 54-ю по 56-ю соотношение между продольной протяженностью (104L) и поперечной протяженностью (104Т) вспомогательной направляющей (104) составляет более 1,5, необязательно 2 или более, более необязательно от 2 до 4.

В соответствии с 58-й особенностью согласно любой из предшествующих особенностей с 54-ю по 57-ю соотношение между продольной протяженностью (104L) вспомогательной направляющей (104) и поперечным размером поворотной части (12) составляет от 0,8 до 1,2, необязательно продольная протяженность (104L) вспомогательной направляющей (104) равна поперечному размеру поворотной части (12).

В соответствии с 59-й особенностью согласно любой из предшествующих особенностей с 53-ю по 58-ю вспомогательная направляющая (104) является отдельной и разнесена от направляющей (101).

В соответствии с 60-й особенностью согласно любой из предшествующих особенностей с 53-ю по 59-ю вспомогательная направляющая (104) разнесена от направляющей (101) в направлении, перпендикулярном направлению (А) продвижения.

В соответствии с 61-й особенностью согласно любой из предшествующих особенностей с 53-ю по 60-ю вспомогательная направляющая (104) разнесена от направляющей (101) как в направлении, перпендикулярном направлению (А) продвижения, так и в направлении, параллельном направлению (А) продвижения.

В соответствии с 62-й особенностью согласно любой из предшествующих особенностей с 53-ю по 61-ю корпус ленты представляет собой две смежные в продольном направлении поперечные половины, при этом направляющая (101) проходит под одной из двух поперечных половин корпуса (13) ленты, а вспомогательная направляющая (104) проходит под другой из двух поперечных половин корпуса (13) ленты.

В соответствии с 63-й особенностью согласно любой из предшествующих особенностей с 53-ю по 62-ю соответствующая заданная рабочая траектория вспомогательной направляющей (104) имеет криволинейный профиль, по меньшей мере, на ее участке.

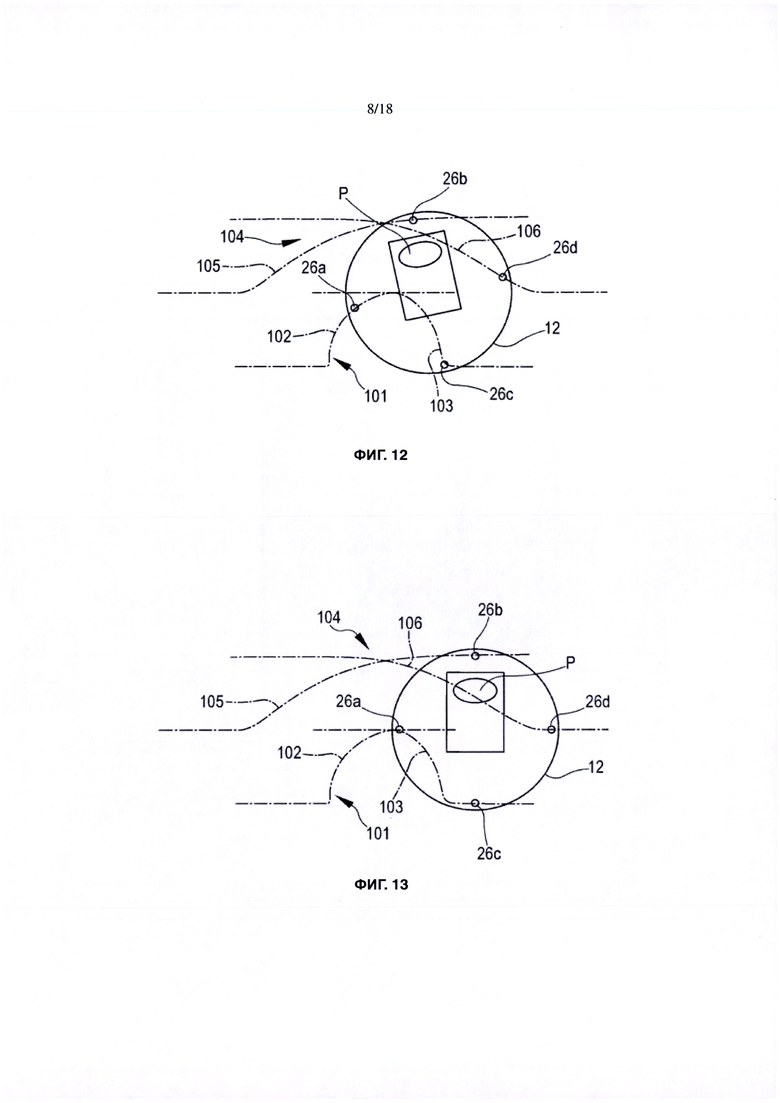

В соответствии с 64-й особенностью согласно любой из предшествующих особенностей с 43-ю по 63-ю криволинейный профиль, необязательно параболическая кривая заданной рабочей траектории направляющей (101) имеет заданную вогнутость, ориентированную в направлении боковой кромки корпуса (13) ленты.

В соответствии с 65-й особенностью согласно любой из предшествующих особенностей с 63-ю по 64-ю криволинейный профиль соответствующей рабочей траектории вспомогательной направляющей (104) имеет соответствующую вогнутость, ориентированную в направлении той же боковой кромки корпуса (13) ленты.

В соответствии с 66-й особенностью согласно любой из предшествующих особенностей с 43-й по 65-ю упомянутый механизм (100) управления содержит:

по меньшей мере, одну первую направляющую (102), проходящую по первой рабочей траектории,

по меньшей мере, вторую направляющую (103), проходящую по второй рабочей траектории, при этом каждая из упомянутых первой и второй направляющих (102, 103) имеет криволинейный профиль, необязательно преимущественно параболический профиль с вогнутостью, обращенной в одну сторону.

В соответствии с 67-й особенностью согласно предшествующей особенности рабочие траектории первой и второй направляющих (102, 103) соединяются в общей конечной точке и являются преимущественно симметричными относительно направления, перпендикулярного направлению (А) продвижения.

В соответствии с 68-й особенностью согласно любой из предшествующих особенностей с 43-й по 67-ю механизм управления содержит:

по меньшей мере, одну первую вспомогательную направляющую (105), проходящую по первой рабочей траектории,

по меньшей мере, вторую вспомогательную направляющую (106), проходящую по второй рабочей траектории, при этом первая рабочая траектория первой вспомогательной направляющей пересекается со второй рабочей траектория второй вспомогательной направляющей.

В соответствии с 69-й особенностью согласно предшествующей особенности поворотная часть (12) содержит четыре ведущих элемента (26а, 26b, 26с, 26d), расположенных на угловом расстоянии 90° друг от друга и отходящих от нижней поверхности (55) поворотной части (12).

В соответствии с 70-й особенностью согласно предшествующей особенности каждый ведущий элемент рассчитан взаимодействовать с одной из направляющих, включающих:

первую направляющую (102),

вторую направляющую (103),

первую вспомогательную направляющую (105),

вторую вспомогательную направляющую (106);

при этом во время перемещения корпуса (13) ленты в упомянутом направлении (А) продвижения первая и вторая направляющие (102, 103) вместе с первой и второй вспомогательными направляющими (105, 106) рассчитаны взаимодействовать с четырьмя ведущими элементами (26а, 26b, 26с, 26d) поворотной части (12), вызывая ее поворот.

В соответствии с 71-й особенностью согласно любой из предшествующих особенностей с 43-й по 70-ю корпус (13) ленты имеет верхнюю поверхность (14), которая совмещена с верхней поверхностью (15) поворотной части (12).

В соответствии с 72-й особенностью согласно любой из предшествующих особенностей с 43-й по 71-ю в корпусе (13) ленты имеется отверстие (16), рассчитанное на поворотную часть (12), при этом отверстие в корпусе ленты имеет форму периферийной кромки поворотной части (12).

В соответствии с 73-й особенностью согласно любой из предшествующих особенностей с 43-й по 72-ю вдоль первого и второго противоположных продольных концов (1a, 1b) проходит рама (3), на которую опирается поворотный узел (7) на каждом из упомянутых первого и второго продольных концов конвейера (1), при этом конвейерная лента (2) проходит вокруг двух поворотных узлов (7) и сконфигурирована как замкнутая петля, образуя тем самым бесконечную конвейерную ленту (2).

В соответствии с 74-й особенностью согласно предшествующей особенности, по меньшей мере, один из поворотных узлов (7) соединен с двигателем (8) для приема вращательного усилия от двигателя (8) и его преобразования в поступательное движение конвейерной ленты (2).

В соответствии с 75-й особенностью согласно 73-й или 74-й особенности каждый поворотный узел (7) содержит:

поворотный вал (9), по меньшей мере, с одной звездочкой (10), находящейся в зацеплении с нижней поверхностью (55) конвейерной ленты (2), и

один или несколько центральных опорных дисков (11), сконструированных и установленных для того, чтобы служить опорой для центральной зоны конвейерной ленты (2).

В соответствии с 76-й особенностью согласно любой из предшествующих особенностей с 43-ю по 75-ю поворотная часть (12) входит в зацеплении с сегментом корпуса (13) ленты, в результате чего, когда этот сегмент корпуса ленты является плоским, соответствующая поворотная часть (12) также является плоской, но может поворачиваться относительно корпуса (13) ленты вокруг оси (R) поворота, перпендикулярной сегменту корпуса ленты.

В соответствии с 77-й особенностью согласно любой из предшествующих особенностей с 43-ю по 76-ю механизм (100) управления содержит:

опорную плиту (120), параллельную рабочему участку (2а) конвейерной ленты (2),

множество смежных в продольном направлении блоков (122, 123, 124, 125, 126), которые выходят из опорной плиты (120) и имеют стороны, образующие первую и вторую направляющие и/или первую и вторую вспомогательные направляющие,

один или несколько активирующих элементов (130, 135), взаимодействующих с одним из смежных в продольном направлении блоков и служащий для выборочного отклонения траектории элементов (26), взаимодействующих с механизмом (100) управления.

В соответствии с 78-й особенностью согласно любой из предшествующих особенностей с 43-ю по 77-ю механизм (100) управления содержит, по меньшей мере, одно из следующего:

две первые направляющие (102), симметричные относительно линии, проходящей через центр корпуса ленты параллельно направлению (А) продвижения;

две вторые направляющие (103), симметричные относительно линии, проходящей через центр корпуса ленты параллельно направлению (А) продвижения.

В соответствии с 79-й особенностью согласно любой из предшествующих особенностей с 43-ю по 78-ю механизм (100) управления содержит, по меньшей мере, одно из следующего:

первый активирующий элемент (130), подвижный относительно опорной рамы (3) и рассчитанный направлять ведущий элемент (26) на одну из двух первых направляющих (102), и

второй активирующий элемент (135), подвижный относительно опорной рамы (3) и рассчитанный направлять ведущий элемент (26) на одну из двух вторых направляющих (103).

В соответствии с 80-й особенностью согласно предшествующей особенности активирующий элемент или каждый из упомянутых активирующих элементов (130, 135) способен перемещаться в направлении, перпендикулярном рабочему участку (2а) конвейерной ленты (2), по меньшей мере, между:

одним нижним положением, в котором он рассчитан обеспечивать беспрепятственное прохождение ведущего элемента (26),

одним верхним положением, в котором он рассчитан соприкасаться с ведущим элементом и направлять его на соответствующую направляющую.

В соответствии с 81-й особенностью согласно любой из предшествующих особенностей с 43-ю по 80-ю механизм (100) управления содержит:

по меньшей мере, один скользящий блок (140), подвижный относительно опорной рамы (3) и рассчитанный направлять ведущий элемент (26) на одну вспомогательную направляющую,

необязательно дополнительный скользящий блок (145), подвижный относительно опорной рамы (3) и рассчитанный направлять приводного элемента (26) на другую вспомогательную направляющую.

В соответствии с 82-й особенностью согласно предшествующей особенности скользящий блок (140) или каждый из упомянутых скользящих блоков (140, 145) способен перемещаться в горизонтальном направлении, параллельном рабочему участку (2а) конвейерной ленты (2) и перпендикулярном направлению (А) продвижения, по меньшей мере, между:

одним неактивным положением, в котором скользящий блок обеспечивает беспрепятственное прохождение ведущего элемента (26),

одним активным положением, в котором скользящий блок направляет приводной элемент на соответствующую вспомогательную направляющую.

В соответствии с 83-й особенностью согласно любой из предшествующих особенностей с 43-ю по 82-ю предложена конвейерная лента (2) согласно любой из предшествующих особенностей с 1-ю по 40-ю.

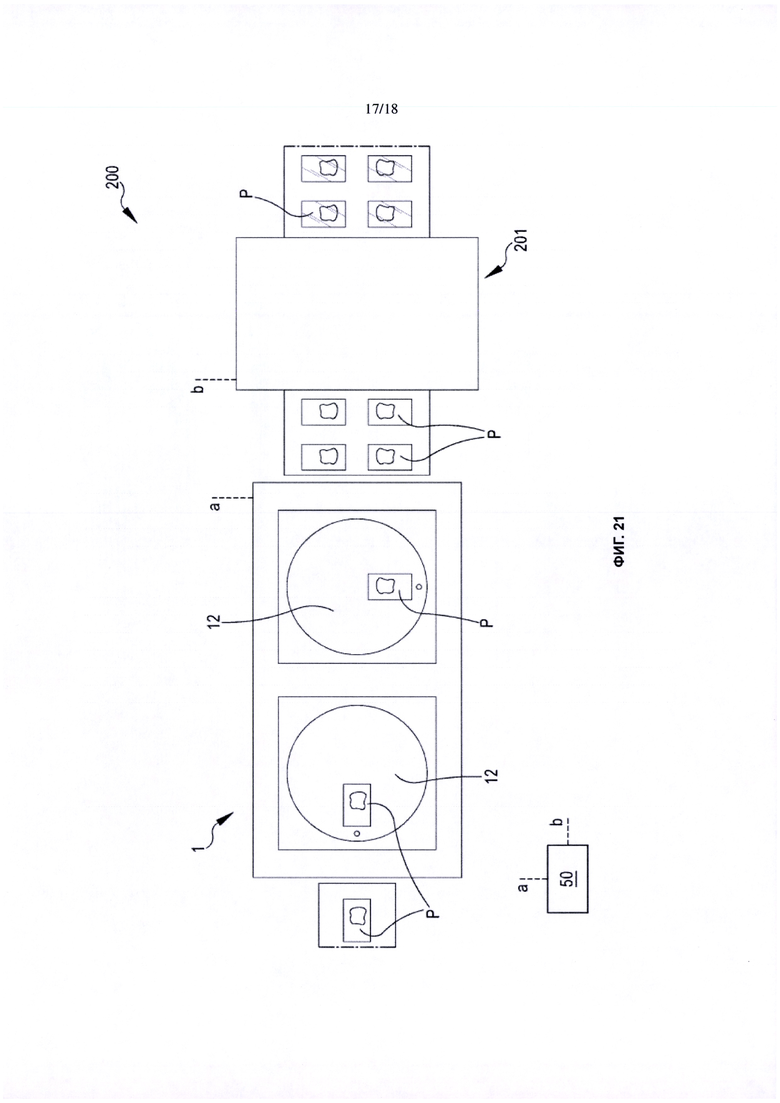

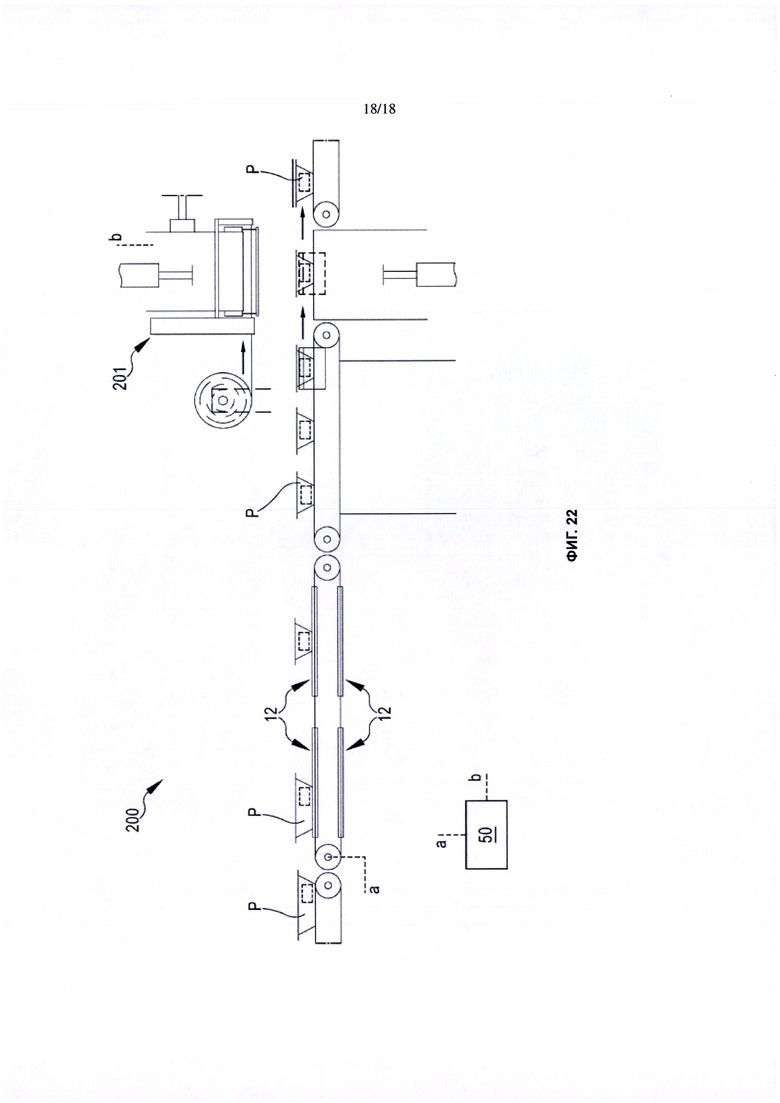

В соответствии с 84-той особенностью предложено упаковочное устройство (200), содержащее:

по меньшей мере, один конвейер (1) согласно любой из предшествующих особенностей;

по меньшей мере, один участок (201) герметизации, рассчитанный наносить герметизирующую пленку на упаковываемое изделие.

В соответствии с 85-й особенностью согласно предшествующей особенности конвейер (1) рассчитан:

транспортировать упаковываемые изделия до участка (201) герметизации или

принимать упаковки с участка (201) герметизации.

В соответствии с 86-й особенностью согласно 84-й или 85-й особенности упаковочное устройство (200) дополнительно содержит блок (50) управления, рассчитанный синхронизировать перемещение конвейера (1) с процессом герметизации на участке (201) герметизации.

Краткое описание чертежей

Некоторые варианты осуществления и особенности изобретения описаны далее со ссылкой на прилагаемые чертежи, которые представлены в целях иллюстрации и, следовательно, без намерения ограничить изобретение, и на которых:

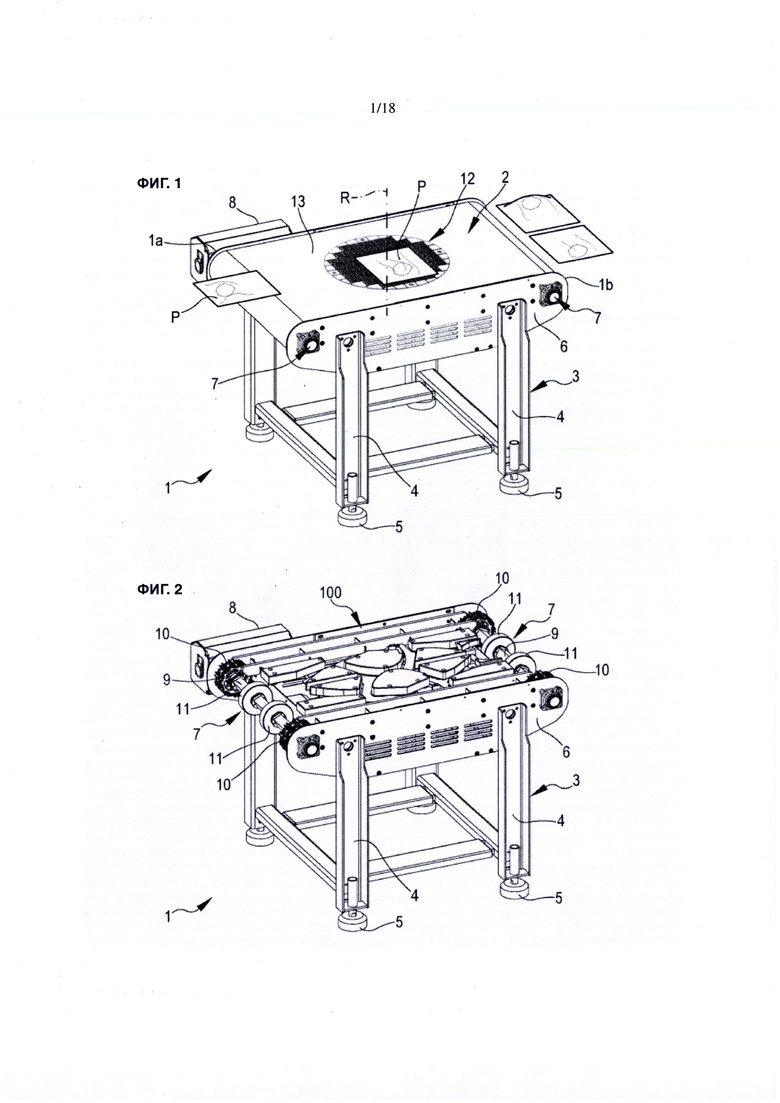

на фиг. 1 показан перспективный вид конвейера, в котором используется конвейерная лента согласно особенностям изобретения;

на фиг. 2 показан проиллюстрированный на фиг. 1 конвейер без конвейерной ленты;

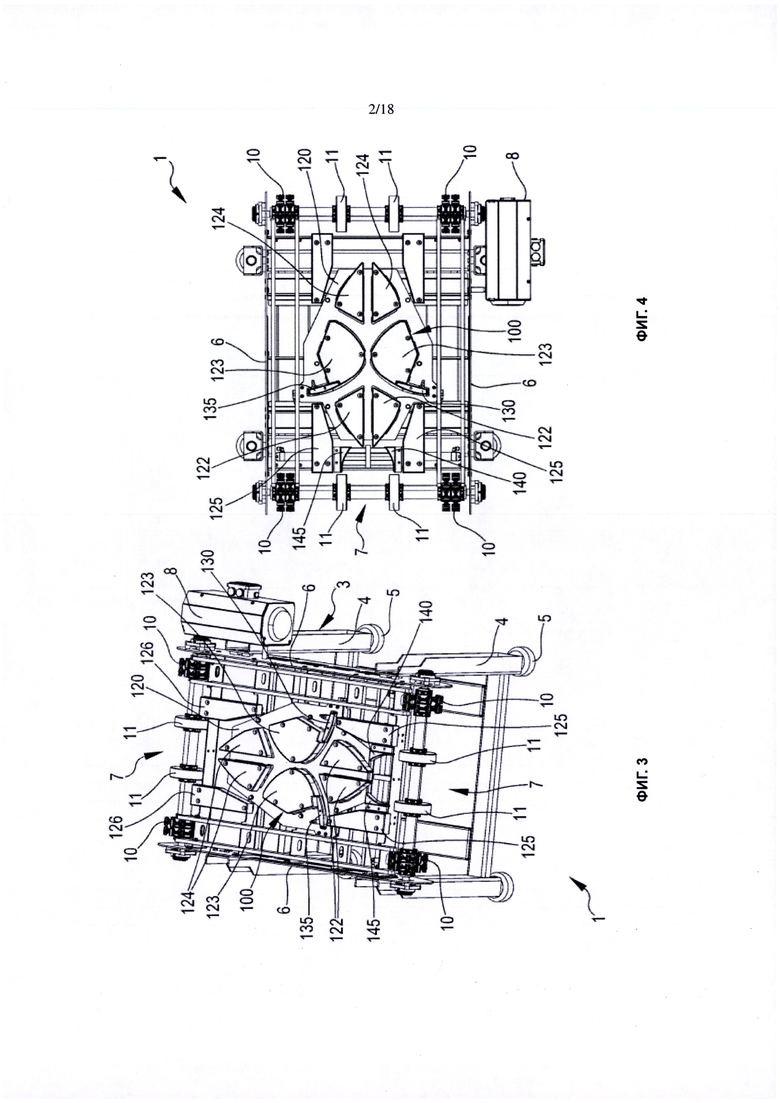

на фиг. 3 показан проиллюстрированный на фиг. 2 конвейер под другим углом в перспективе;

на фиг. 4 показан вид сверху конвейера, проиллюстрированного на фиг. 2 и 3;

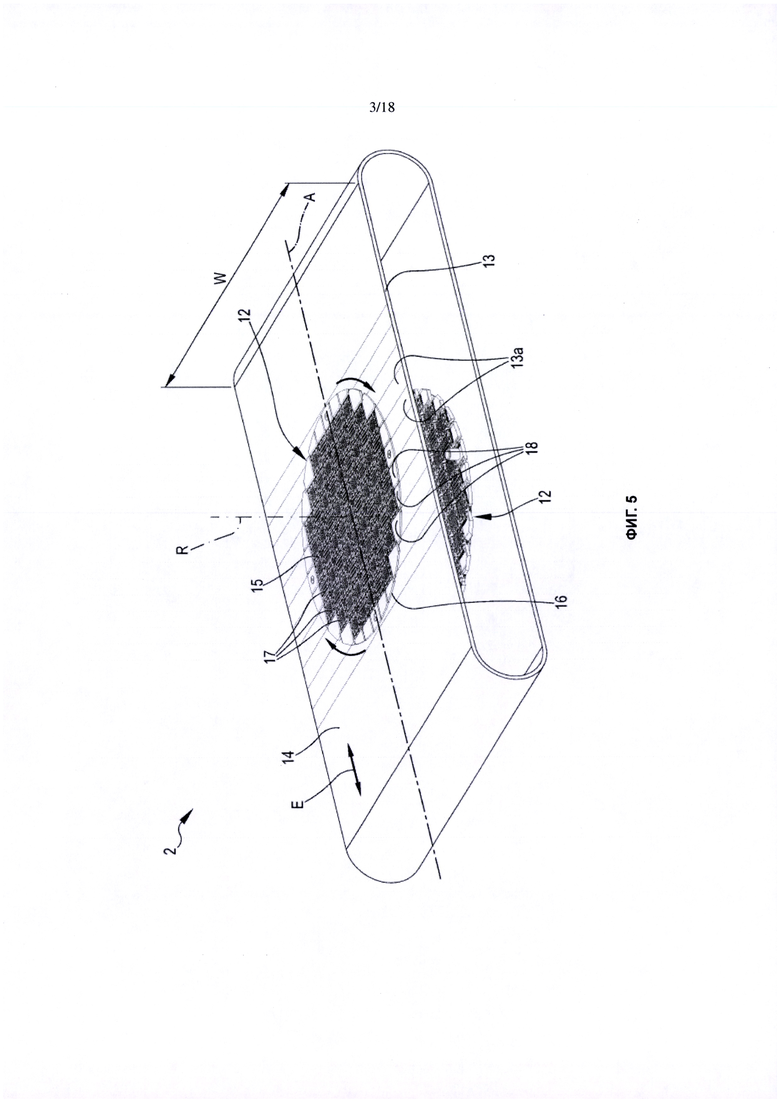

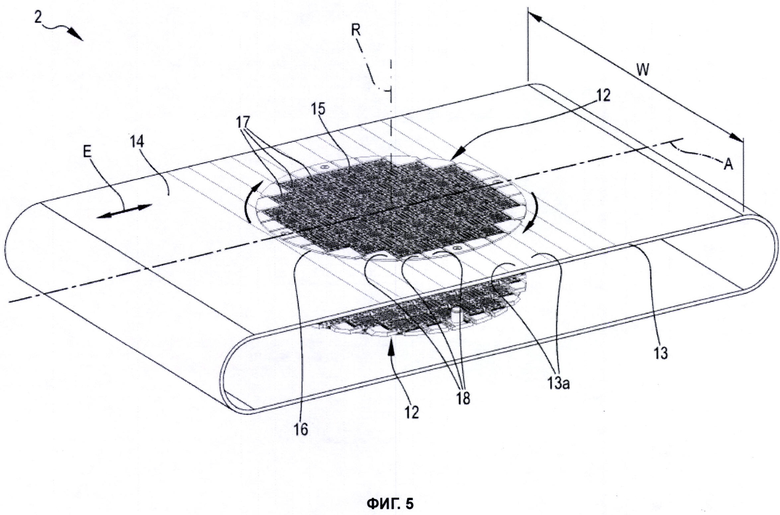

на фиг. 5 показан перспективный вид бесконечной конвейерной ленты согласно особенностям изобретения;

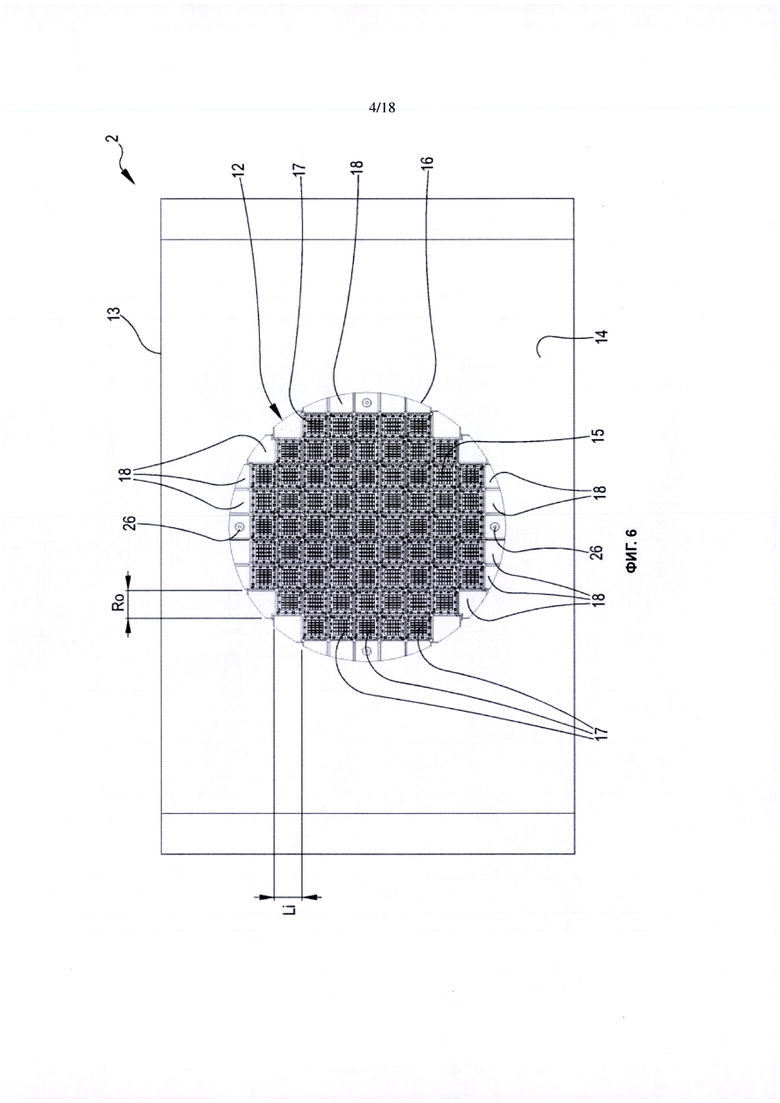

на фиг. 6 показан вид сверху конвейерной ленты, проиллюстрированной на фиг. 5;

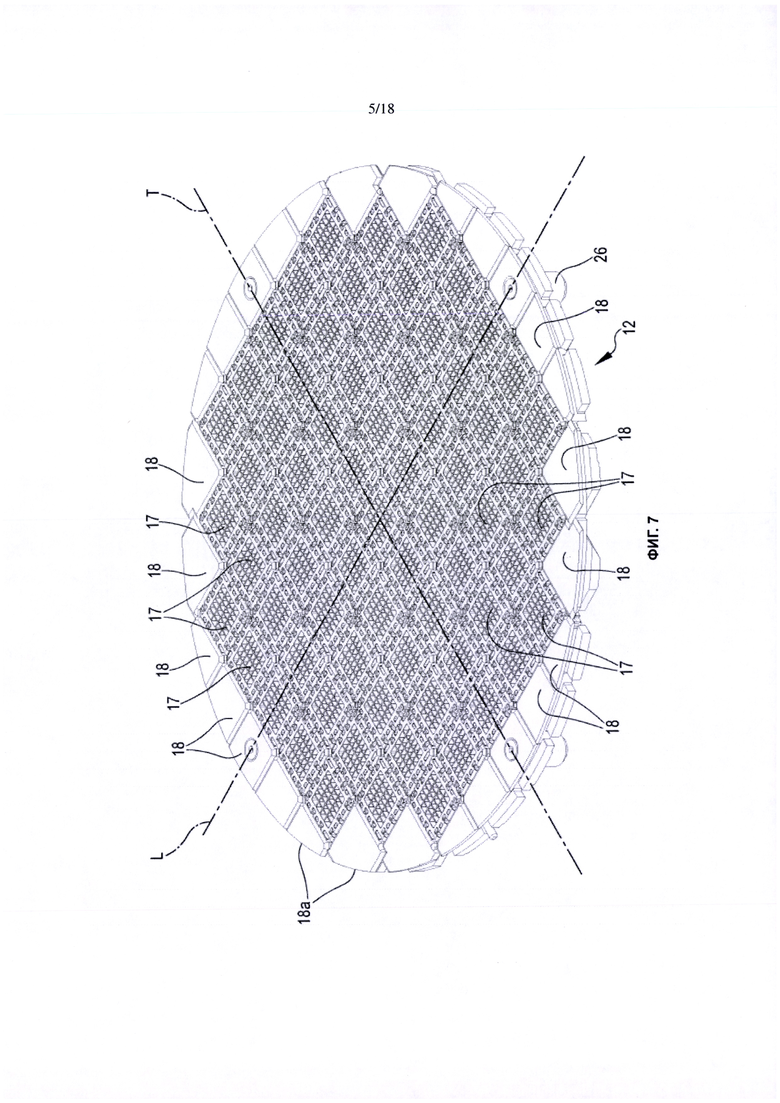

на фиг. 7 показан подробный перспективный вид верхней стороны поворотной части конвейерной ленты, проиллюстрированной на фиг. 5 и 6;

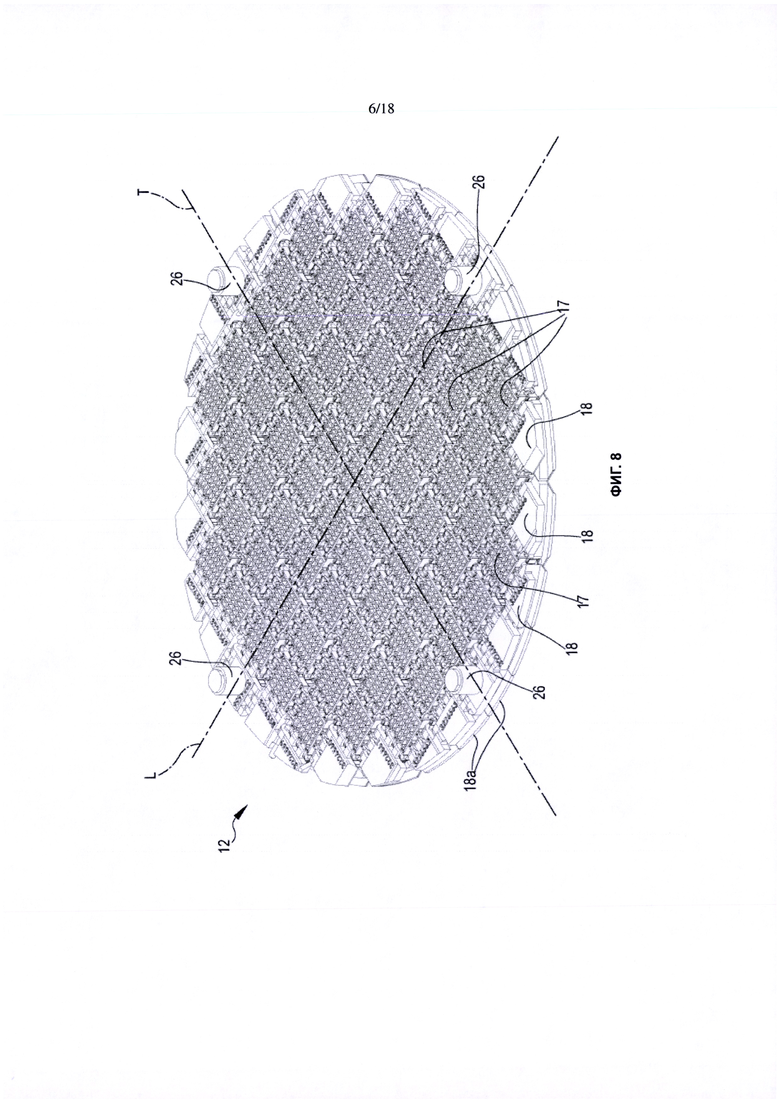

на фиг. 8 показан подробный перспективный вид нижней стороны поворотной части конвейерной ленты, проиллюстрированной на фиг. 5 и 6;

на фиг. 9-13 схематически показаны траектории четырех ведущих элементов поворотной части конвейерной ленты во время последующих фаз поворота поворотной части;

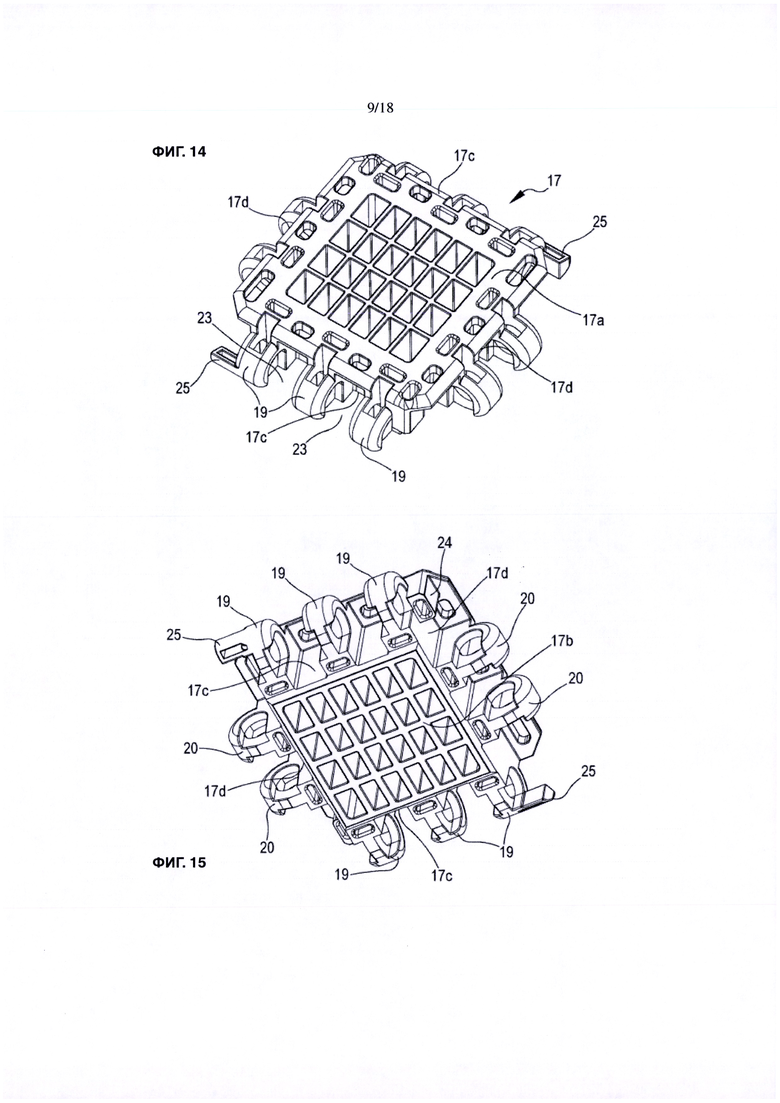

на фиг. 14 показан перспективный вид сверху подэлемента, входящего в состав поворотной части, проиллюстрированной на фиг. 7 и 8;

на фиг. 15 показан перспективный вид снизу подэлемента, входящего в состав поворотной части, проиллюстрированной на фиг. 7 и 8;

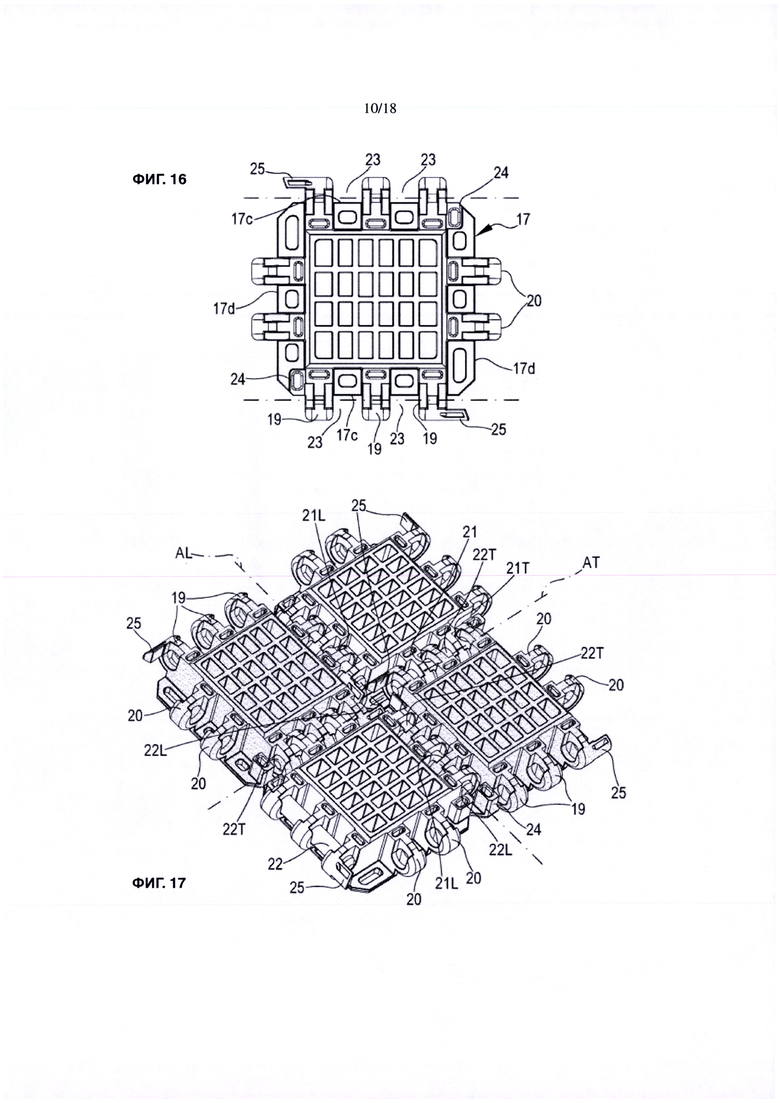

на фиг. 16 показан вид сверху подэлемента, входящего в состав поворотной части, проиллюстрированной на фиг. 7 и 8;

на фиг. 17 показан перспективный вид снизу четырех взаимосвязанных подэлементов, входящих в состав поворотной части, проиллюстрированной на фиг. 7 и 8;

на фиг. 18 показан вид сверху четырех взаимосвязанных подэлементов, проиллюстрированных на фиг. 17;

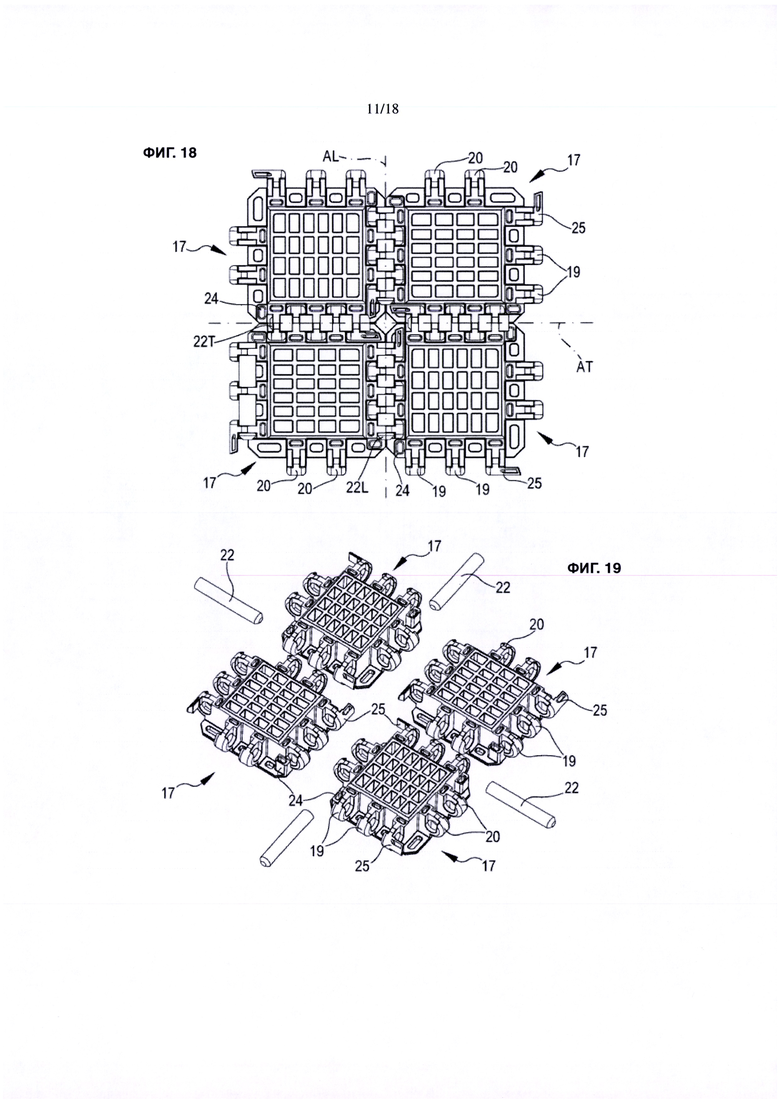

на фиг. 19 показан перспективный вид с пространственным разделением деталей четырех взаимосвязанных подэлементов, проиллюстрированных на фиг. 17;

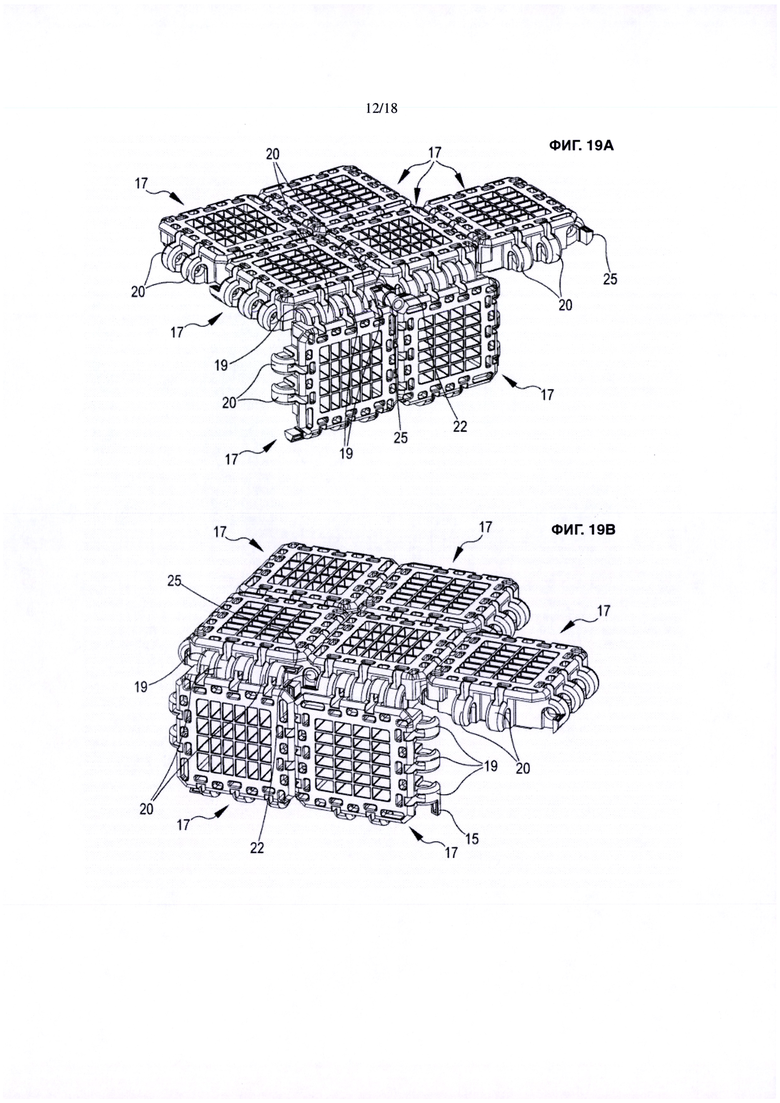

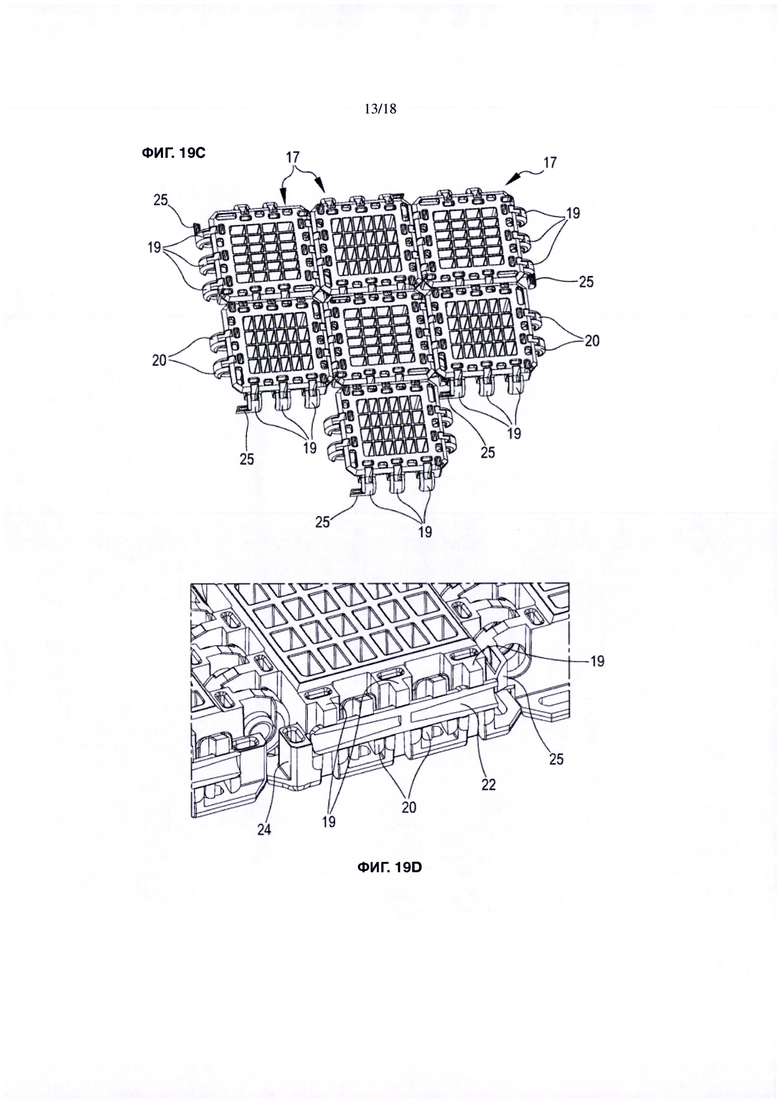

на фиг. 19А и 19В схематически показаны фазы монтажа семи подэлементов поворотной части;

на фиг. 19С показан перспективный вид семи взаимосвязанных подэлементов после фазы монтажа;

на фиг. 19D показано поперечное сечение взаимосвязанных подэлементов;

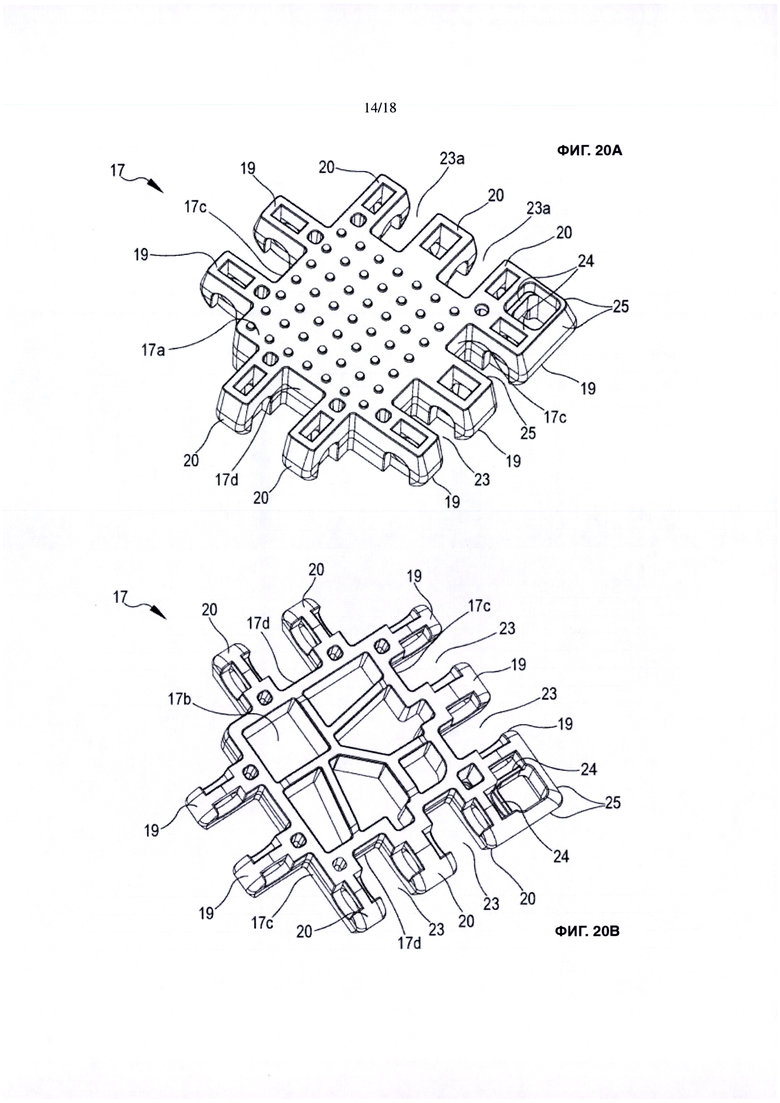

на фиг. 20А и 20В показаны перспективные виды дополнительного варианта осуществления подэлемента, входящего в состав поворотной части;

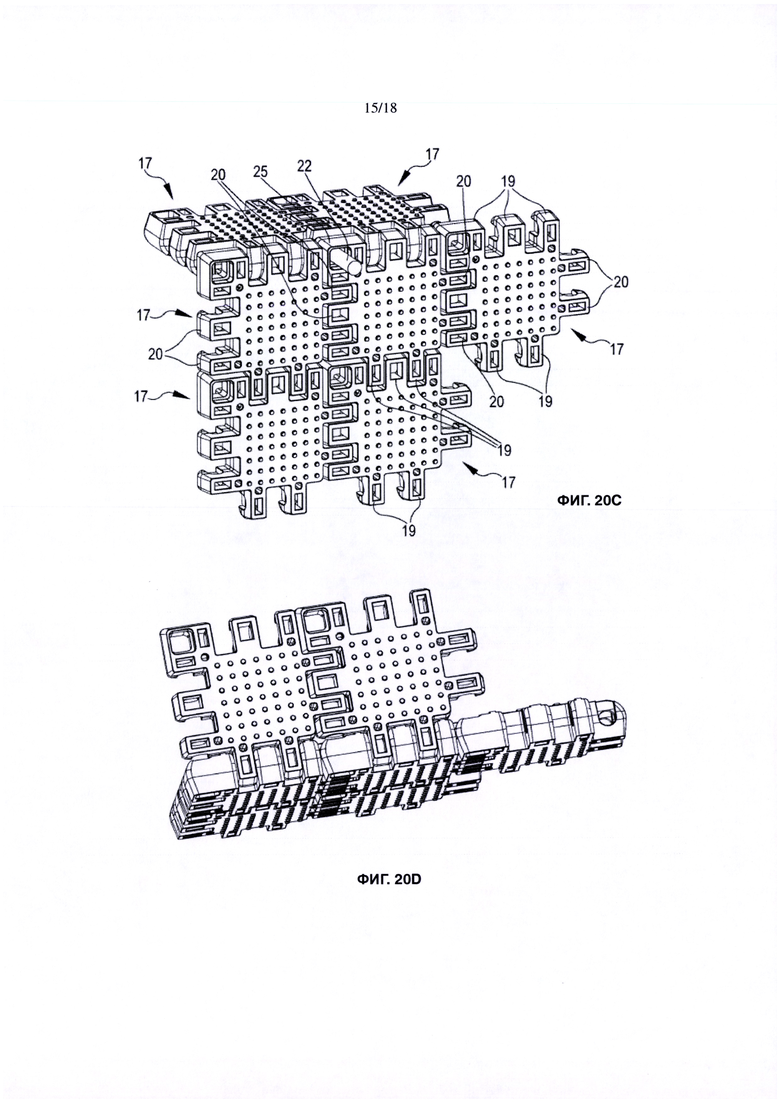

на фиг. 20С и 20D схематически показаны фазы монтажа семи подэлементов согласно фиг. 20А и 20В;

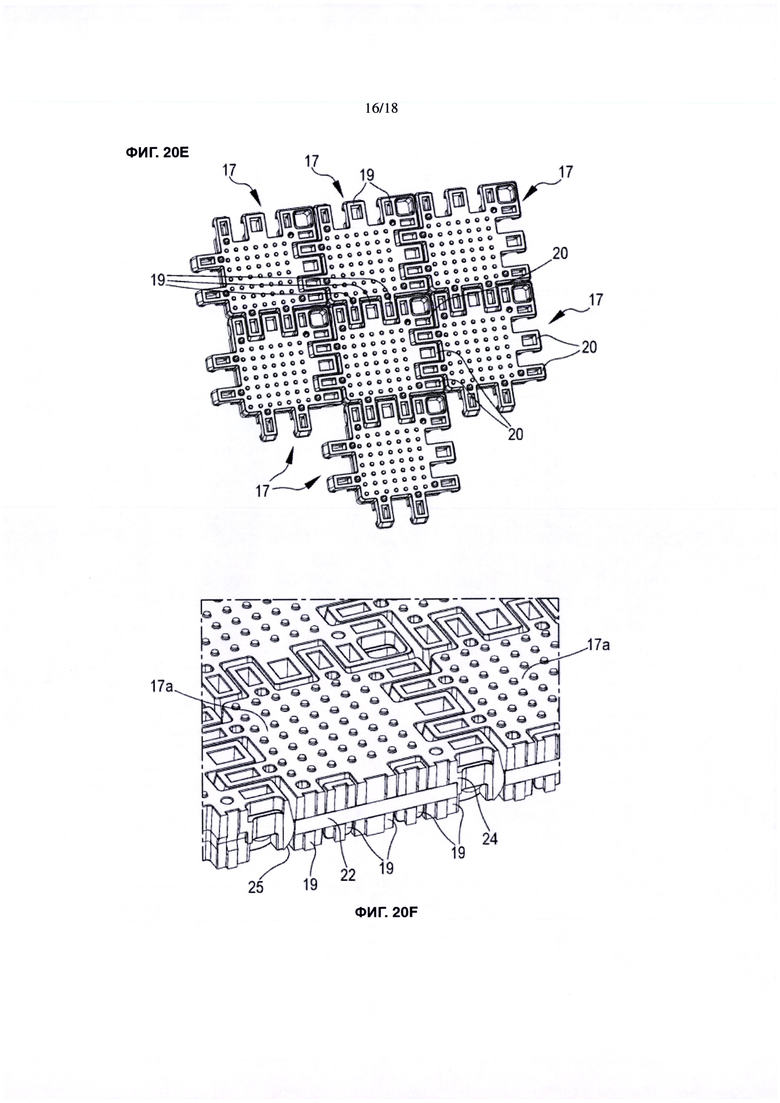

на фиг. 20Е показан перспективный вид семи взаимосвязанных подэлементов, проиллюстрированных на фиг. 20С и 20D, после фазы монтажа;

на фиг. 20F показано поперечное сечение взаимосвязанных подэлементов;

на фиг. 21 показан собой схематический вид сверху упаковочного устройства, содержащего конвейер согласно особенностям изобретения;

на фиг. 22 показан схематический вид сбоку дополнительного варианта осуществления упаковочного устройства, содержащего конвейер согласно особенностям изобретения.

Условные обозначения

Следует отметить, что в настоящем подробном описании соответствующие элементы, показанные на различных чертежах, обозначены одинаковыми позициями. Поскольку объект изобретения может быть представлен вне масштаба, элементы и компоненты, показанные на чертежах, изображающих объект изобретения, могут быть представлены лишь схематически.

Определения

Упаковка

Изобретение может применяться для упаковывания продукта в упаковку, состоящую исключительно из одной или нескольких пластмассовых пленок, или для упаковывания продукта, помещаемого на подложку, с которой термосваривается пластмассовая пленка. Следует отметить, что продуктом необязательно может являться пищевой продукт. Используемый термин "подложка" означает преимущественно плоский элемент, на который помещают продукт, или контейнер, имеющий основание, боковую стенку и верхний край, отходящий в радиальном направлении от боковой стенки, при этом контейнер образует объем, в котором размещается продукт. Лотки или поддоны могут иметь прямоугольную или любую другую применимую форму, такую как круглая, квадратная, эллиптическая и т.д., и могут формироваться в процессе упаковывания, например, на участке термоформования упаковочного устройства, или они могут изготавливаться заранее, а затем подаваться в упаковочное устройство.

Продукт

Термин "продукт" относится к изделию или составу изделий любого типа. Например, продукт может представлять собой пищевой продукт и может находиться в твердом, жидком или гелеобразном состоянии, т.е. в двух или более из упомянутых агрегатных состояний. Пищевой продукт может включать мясо, рыбу, сыр, подвергнутое обработке мясо, приготовленные и замороженные блюда различных видов.

Блок управления

Описанное и заявленное устройство может содержать один или несколько блоков управления, рассчитанных управлять операциями, выполняемыми устройством. Очевидно, что может быть предусмотрен только один блок управления, или блок управления может быть образован множеством отдельных блоков управления в зависимости от выбранной конструкции и эксплуатационных потребностей.

Термин "блок управления" означает электронный компонент, который может содержать, по меньшей мере, одно из следующего: цифровой процессор (например, содержащий, по меньшей мере, один процессор, выбранный из группы, включающей CPU, GPU, GPGPU), запоминающее устройство (или устройства), аналоговую схему или сочетание одного или нескольких цифровых процессоров с одной или несколькими аналоговыми схемами. Блок управления может быть "сконфигурирован" или "запрограммирован" на выполнение некоторых шагов, что может выполняться на практике любым способом, позволяющим конфигурировать или программировать блок управления. Например, в случае блока управления, содержащего один или несколько CPU и одно или несколько запоминающих устройств, в соответствующих блоках памяти, соединенных с CPU или с CPU, может храниться одна или несколько программ; программа или программы содержат команды, которые при их выполнении CPU или CPU программируют или конфигурируют блок управления на выполнение операций, описанных применительно к блоку управления. В качестве альтернативы, если блок управления представляет собой или содержит аналоговую схему, схема блока управления может быть рассчитана содержать сконфигурированную схему обработки электрических сигналов, чтобы выполнять шаги, относящиеся к блоку управления. Блок управления может содержать один или несколько цифровых блоков, например, типа микропроцессора, или одно или несколько аналоговых устройств или применимое сочетание цифровых и аналоговых блоков; блок управления может быть рассчитан координировать все действия, необходимые для выполнения команды и набора команд.

Исполнительный механизм

Термин "исполнительный механизм" означает любое устройство, способное сообщать движение, например, под управлением блока управления. Исполнительный механизм может представлять собой механизм электрического, пневматического, механического типа или иного типа.

Подробное описание изобретения

Как показано на сопровождающих чертежах, позицией 1 обозначен конвейер в соответствии с особенностями изобретения. Конвейер 1 содержит конвейерную ленту 2, установленную на раме 3. В примере осуществления, проиллюстрированном на фиг. 1-4, рама 3 может, например, содержать ряд опор 4, на нижнем конце которых находятся основания 5, рассчитанные соприкасаться с землей, а на верхнем конце находится опорная плита 6 с каждой продольной стороны конвейера 1. Рама 3 и, в частности, плиты 6 служат опорой для поворотного узла 7 на каждом из противоположных продольных концов конвейера 1. Конвейерная лента 2 проходит вокруг двух поворотных узлов 7 по замкнутой траектории, образуя тем самым бесконечную конвейерную ленту 2. Хотя в проиллюстрированном примере показаны только два поворотных узла, специалисту ясно, что могут быть предусмотрены три или более поворотных узла 7 в зависимости от длины и формы непрямолинейной траектории следования конвейерной ленты 2. Кроме того, по меньшей мере, один из поворотных узлов 7 соединен с двигателем 8 для приема вращательного усилия от двигателя 8 и его преобразования в поступательное движение конвейерной ленты 2. В примере, проиллюстрированном на фиг. 1-4, каждый поворотный узел 7 (см. в частности, фиг. 2-4) содержит поворотный вал 9, содержащий множество поворотных элементов, а именно, по меньшей мере, одну звездочку 10, входящую в зацепление с нижней поверхностью 55 конвейерной ленты 2, и один или несколько центральных опорных дисков 11, сконструированных и установленных с целью служить опорой для центральной зоны конвейерной ленты. Однако не исключено, что поворотный узел 7 может содержать ролик. Более подробно, конвейерная лента 2 рассчитана на прием и перемещение, по меньшей мере, одного изделия Р в направлении (А) продвижения по плоскому рабочему участку 2а (см. фиг. 5). Как показано на фиг. 1, 5 и 6, конвейерная лента 2 содержит, по меньшей мере, одну поворотную часть 12, соединенную с корпусом 13 ленточного конвейера 2. В проиллюстрированном примере конвейерная лента 2 содержит две поворотные части 12. Каждая поворотная часть 12 рассчитана поворачиваться относительно корпуса 13. На практике поворотная часть 12 входит в зацепление с сегментом корпуса, в результате чего, когда этот сегмент корпуса является плоским, соответствующая поворотная часть 12 также является плоской, но может поворачиваться относительно корпуса 13 вокруг оси (R) поворота, перпендикулярной сегменту корпуса. Кроме того, верхняя поверхность 14 сегмента корпуса и верхняя поверхность 15 соответствующей поворотной части 12 рассчитаны на транспортируемые изделия Р (см. фиг. 1) и совмещены друг с другом, в результате чего, когда сегмент корпуса, на который опирается поворотная часть 12, является плоским, верхние поверхности 14 и 15 лежат в одной плоскости, иными словами, в каждом сегменте корпуса 13 с присутствующей поворотной частью 12 имеется отверстие 16, рассчитанное на поворотную часть 12, за счет чего верхняя поверхность 15 поворотной части 12 находится заподлицо с верхней поверхностью 14 соответствующего сегмента корпуса ленты.

В соответствии с одной из особенностей и, как показано на фиг. 7, 8 и 14-19, каждая поворотная часть 12 содержит множество подэлементов 17, каждый из которых с возможностью поворота соединен со смежным подэлементом 17. На фиг. 7 и 8 идеальная линия L представляет продольное направление, а идеальная линия Т, перпендикулярная линии L, представляет поперечное направление; исходя из продольного направления L и поперечного направления Т, видно, что каждый из подэлементов 17 поворотной части с возможностью поворота соединен, по меньшей мере, с одним смежным в продольном направлении подэлементов (т.е. с подэлементом, смежным в продольном направлении L) и со смежным в поперечном направлении элементом (т.е. с подэлементом, смежным в поперечном направлении Т). Более подробно, каждый из ближайших к центру подэлементов 17 окружен четырьмя другими подэлементами, а именно двумя смежными в продольном направлении подэлементами и двумя смежными в поперечном направлении подэлементами, в то время как расположенные ближе к периферии подэлементы 17 соединены только с двумя или тремя смежными подэлементами и с внешними корпусами 18, как ясно видно на фиг. 7 и 8.

При более подробном рассмотрении структуры каждого подэлемента 17 следует отметить, что каждый подэлемент 17 имеет верхнюю поверхность 17а, нижнюю поверхность 17b, первые противоположные боковые участки 17с, расположенные между верхней и нижней поверхностями каждого подэлемента, и вторые противоположные боковые участки 17d, расположенные между верхней и нижней поверхностями каждого подэлемента (см. фиг. 14-16, 20А и 20В). Согласно одной из особенностей каждый подэлемент 17 содержит четырехсторонний призматический центральный корпус, имеющий сетчатую структуру с множеством сквозных каналов, которые обеспечивают сообщение нижней поверхности 17b и верхней поверхности 17а подэлемента 17 в возможностью обмена текучей средой, и тем самым приспособлен служить опорой для изделия любого типа, создавая выпускные каналы для стока жидкостей. В соответствии с одной из дополнительных особенностей каждый из упомянутых подэлементов 17 может иметь центрально симметричную структуру.

Кроме того, в соответствии с одной из возможных особенностей все подэлементы 17 поворотной части 12 конструктивно идентичны и могут быть изготавливаться с использованием пресс-формы единственного типа.

Каждый из подэлементов 17 дополнительно содержит один или несколько первых кольцевых элементов 19 на каждом из первых противоположных боковых участков 17с и один или несколько вторых кольцевых элементов 20 на каждом из вторых противоположных боковых участков 17d. В вариантах осуществления, проиллюстрированных на фиг. 14-20F, каждый кольцевой элемент 19, 20 представляет собой кольцо, расположенное ортогонально соответствующему боковому участку.

В первом варианте осуществления, проиллюстрированном на фиг. 14-19D, первые кольцевые элементы 19 подэлемента 17 сопряжены со вторыми кольцевыми элементами 20 смежного подэлемента (см. фиг. 17), образуя соединительное гнездо 21 между двумя связанными смежными подэлементами. Соединительное гнездо 21 двух смежных в поперечном направлении подэлементов 17 проходит по оси AL поворота, параллельной продольному направлению L, а соединительное гнездо двух смежных в продольном направлении подэлементов 17 проходит по оси AT поворота, параллельной поперечному направлению Т; в соединительное гнездо 21, образованное между двумя смежными подэлементами 17, вставлен, по меньшей мере, один штифт 22, чтобы с возможностью поворота соединять эти два смежных подэлемента.

Как видно из чертежей, каждый подэлемент 17 содержит множество первых кольцевых элементов 19 (например, три или более), отходящих от каждого из соответствующих первых боковых участков 17с, и множество вторых кольцевых элементов 20 (например, два или более), отходящих от каждого из соответствующих вторых боковых участков 17d того же подэлемента 17. В частности, число первых кольцевых элементов 19 может быть на один больше, чем вторых кольцевых элементов 20, в результате чего при сопряжении первых кольцевых элементов одного подэлемента со вторыми кольцевыми элементами смежного подэлемента вторые кольцевые элементы 20 размещаются в пространствах 23 между первыми кольцевыми элементами 19. В проиллюстрированных примерах каждый подэлемент 17 имеет четыре боковых участка, образованных двумя первыми противоположными боковыми участками 17с и двумя противоположными вторыми боковыми участками 17d. В этом случае первые кольцевые элементы 19, отходящие от одного и того же первого бокового участка 17с, соосно расположены по соответствующей оси AL или AT поворота, а вторые кольцевые элементы 20, отходящие от одного и того же второго бокового участка 17d, соосно расположены по соответствующей оси AT или AL поворота. В частности, вторые кольцевые элементы 20, отходящие от одного и того же второго бокового участка 17d, перпендикулярны одному и тому же боковому участку и первым кольцевым элементам 19, перпендикулярно отходящим от смежного первого бокового участка 17с.

Как пояснено выше при рассмотрении первого варианта осуществления подэлементов, смежные подэлементы 17 соединены друг с другом путем сопряжения первых кольцевых элементов 19 одного подэлемента со вторыми кольцевыми элементами 20 смежного подэлемента с образованием соединительного гнезда 21, в которое вставлен штифт 22. Во избежание извлечения штифта 22 из соединительного гнезда 21 каждый подэлемент 17 содержит два стопорных выступа 25 и два осевых ограничителя 24. На практике каждый подэлемент содержит стопорный выступ 25 и осевой ограничитель 24 для каждого из своих первых противоположных боковых участков 17с, как будет более подробно описано далее.

Каждый стопорный выступ 25 проходит параллельно соответствующему первому боковому участку 17с и в направлении, противоположном направлению другого стопорного выступа 25, имеющегося в том же подэлементе и связанного с противоположным первым боковым участком 17с. В частности, каждый выступ 25 проходит параллельно оси AL или AT поворота, определяемой первыми кольцевыми элементами 19 одного и того же бокового участка. Как видно на фиг. 14-16, первые кольцевые элементы 19, отходящие от одного первого бокового участка 17с, содержат первый кольцевой концевой элемент, который имеет один соответствующий стопорный выступ 25, проходящий поперек упомянутого первого кольцевого концевого элемента и от первых кольцевых элементов того же первого бокового участка. Кроме того, первые кольцевые элементы 19, отходящие от противоположного первого бокового участка, содержат другой первый кольцевой концевой элемент, который имеет один соответствующий стопорный выступ 25, проходящий поперек упомянутого первого кольцевого концевого элемента противоположного первого бокового участка и от первых кольцевых элементов той же первого бокового участка. На практике два стопорных выступа 25 одного и того же подэлемента 17 проходят преимущественно параллельно друг другу и в противоположных направлениях от соответствующего первого кольцевого концевого элемента 19.

Для того чтобы понять функцию выступов 25, следует отметить, что каждый подэлемент 17 одной и той же поворотной части 12 соединен, по меньшей мере, с одним смежным в продольном направлении подэлементом и, по меньшей мере, с одним смежным в поперечном направлении подэлементом в первом режиме или во втором режиме. На практике половина подэлементов 17 находится в первом режиме соединения, и половина подэлементов 17 находится во втором режиме соединения, при этом подэлементы в первом режиме соединения чередуются в продольном и поперечном направлениях с подэлементами во втором режиме соединения.

Для облегчения понимания подэлементы 17 в первом режиме соединения заштрихованы на фиг. 17 в отличие от подэлементов 17 во втором режиме соединения. Как видно на фиг.17, каждый подэлемент в первом режиме соединения отвечает следующим условиям соединения:

соединен со смежным в продольном направлении подэлементом, при этом первые кольцевые элементы 19 подэлемента сопряжены со вторыми кольцевыми элементами 20 смежного в продольном направлении подэлемента, образуя одно поперечное соединительное гнездо 21Т (т.е. одно из гнезд 21 с осью AT, параллельной поперечному направлению Т) между подэлементом и смежным в продольном направлении подэлементом,

соединен со смежным в поперечном направлении подэлементом, при этом вторые кольцевые элементы 20 подэлемента сопряжены с первыми кольцевыми элементами 19 смежного в поперечном направлении подэлемента, образуя одно продольное соединительное гнездо 21L (т.е. одно из гнезд 21 с осью AL, параллельной продольному направлению L) между подэлементом и смежным в поперечном направлении подэлементом.

С другой стороны, каждый подэлемент 17 во втором режиме соединения соответствует следующим условиям соединения:

соединен со смежным в продольном направлении подэлементом, при этом вторые кольцевые элементы 20 подэлемента сопряжены с первыми кольцевыми элементами 19 смежного в продольном направлении подэлемента 17, образуя одно поперечное соединительное гнездо 21Т (т.е. одно из гнезд 21 с осью AT, параллельной поперечному направлению Т) между подэлементом и смежным в продольном направлении подэлементом,

соединен со смежным в поперечном направлении подэлементом, при этом первые кольцевые элементы подэлемента, сопряжены со вторыми кольцевыми элементами смежного в поперечном направлении подэлемента, образуя одно продольное соединительное гнездо 21L (т.е. одно из гнезд 21 с осью AL, параллельной продольному направлению L), между подэлементом и смежным в поперечном направлении подэлементом.

В каждое из упомянутых поперечных соединительных гнезд 21Т вставлен, по меньшей мере, один поперечный штифт 22Т, а в каждое из упомянутых продольных соединительных гнезд 21L вставлен, по меньшей мере, один продольный штифт 22L.

Благодаря описанной выше соединительной структуре между смежными подэлементами 17 совмещенные в продольном направлении подэлементы образуют линии Li подэлементов 17 (см. фиг. 6), содержащие соосные продольные соединительные гнезда, а совмещенные в поперечном направлении подэлементы образуют ряды Ro подэлементов, содержащие соосные поперечные соединительные гнезда, в результате чего что поворотная часть способна сгибаться и следовать по нелинейной траектории корпуса ленты.

Как показано на фиг. 14-19 D, следует отметить, что один из выступов 25 каждого заданного подэлемента из множества подэлементов в первом режиме соединения действует как осевой фиксатор, препятствующий извлечению штифта 22, вставленного в соединительное гнездо, образованное между дополнительным подэлементом, смежным в продольном направлении с заданным подэлементом, и другим дополнительным подэлементом, смежным в поперечном направлении с упомянутым дополнительным подэлементом.

С другой стороны, один из выступов 25 каждого заданного подэлемента из множества подэлементов во втором режиме соединения действует как осевой фиксатор, препятствующий извлечению штифта 22, вставленного в соединительное гнездо, образованное между дополнительным подэлементом, смежным в поперечном направлении с заданным подэлементом, и другим дополнительным подэлементом, смежным в продольном направлении с упомянутым дополнительным подэлементом.

На практике каждый выступ 25, установленный на заданном подэлементе 17, предотвращает извлечение штифта между двумя другими смежными подэлементами.

Чтобы при необходимости обеспечить возможность введения и извлечения штифта 22, выступы 25 каждого заданного подэлемента предотвращают извлечение штифта только, когда соответствующие подэлементы находятся в одной плоскости (см. например, фиг. 18 и 19С) или не наклонены чрезмерно относительно друг друга. Более точно, один выступ 25 каждого заданного подэлемента в первом режиме соединения рассчитан действовать как осевой фиксатор, предотвращающий извлечение штифта (соединяющего два смежных подэлемента, как описано выше) только, когда заданный подэлемент и смежный в продольном направлении подэлемент находятся в одной плоскости или наклонены относительно друг друга под заданным острым углом, при этом штифт может извлекаться, когда заданный подэлемент и смежный в продольном направлении подэлемент наклонены относительно друг друга под большим углом, чем заданный острый угол (см. фиг. 19А и 19В). Аналогичным образом, один выступ 25 каждого заданного подэлемента во втором режиме соединения рассчитан действовать как осевой фиксатор, предотвращающий извлечение штифта (соединяющего два смежных подэлемента, как описано выше) только, когда заданный подэлемент и смежный в поперечном направлении подэлемент находятся в одной плоскости или наклонены относительно друг друга под заданным острым углом, при этом возможность извлечения штифта обеспечивается, когда заданный подэлемент и смежный в поперечном направлении подэлемент наклонены относительно друг друга под большим углом, чем заданный острый угол (см. фиг. 19А и 19В).

Как упоминалось ранее, каждый подэлемент также содержит осевой ограничитель 24 для каждого первого бокового участка 17с. На практике осевой ограничитель может конструктивно обеспечиваться одним из первых кольцевых элементов или первым боковым участком или угловой областью подэлемента, где один из первых боковых участков 17с сходится с одним из вторых боковых участков 17d; в любом случае каждый осевой ограничитель 24 образует осевой упор для штифта, вставленного в соединительное гнездо, образованное между двумя смежными подэлементами, в результате чего, когда штифт 22 вставлен, один его конец упирается в осевой ограничитель, а противоположный конец заблокирован в осевом направлении выступом 25 смежного подэлемента.

Во втором варианте осуществления подэлементов 17, показанных на фиг. 20А-20F, первые кольцевые элементы 19 подэлемента 17 сопряжены с первыми кольцевыми элементами 19 смежного подэлемента, образуя соединительное гнездо 21 между двумя связанными смежными подэлементами, а вторые кольцевые элементы 20 подэлемента 17 сопряжены со вторыми кольцевыми элементами 20 смежного подэлемента, образуя соединительное гнездо 21 между двумя связанными смежными подэлементами. Соединительное гнездо 21 двух смежных подэлементов 17 проходит по оси AL поворота, параллельной продольному направлению L, а соединительное гнездо двух смежных в продольном направлении подэлементов 17 проходит по оси AT поворота, параллельной поперечному направлению Т; при этом в соединительное гнездо 21, образованное между двумя смежными подэлементами 17, вставлен, по меньшей мере, один штифт 22, чтобы с возможностью поворота соединять эти два смежных подэлемента.

Как видно из чертежей, каждый подэлемент 17 содержит множество первых кольцевых элементов 19, отходящих от каждого из соответствующих первых боковых участков 17с, и множество вторых кольцевых элементов 20, отходящих от каждого из соответствующих вторых боковых участков 17d того же подэлемента 17. В частности, число первых кольцевых элементов 19, отходящих от одного первого бокового участка 17с, на один больше, чем от противоположного первого бокового участка 17с, в результате чего при сопряжении первых кольцевых элементов одного подэлемента с первыми кольцевыми элементами смежного подэлемента первые кольцевые элементы 19 одного подэлемента размещаются в пространствах 23 между первыми кольцевыми элементами 19 смежного подэлемента 17; кроме того, число вторых кольцевых элементов 20, отходящих от одного второго бокового участка 17d, на один больше, чем от другого противоположного второго бокового участка 17d, в результате чего при сопряжении вторых кольцевых элементов одного подэлемента со вторыми кольцевыми элементами смежного подэлемента вторые кольцевые элементы 20 упомянутого одного подэлемента размещаются в пространствах 23 между первыми кольцевыми элементами 20 смежного подэлемента 17. На фиг. 20А и 20В показаны описанные выше пространства 23 между первыми кольцевыми элементами 19 и между вторыми кольцевыми элементами 20 подэлемента 17, как описано выше.

Как показано подробно показано на фиг. 20A-20F, число первых кольцевых элементов 19, отходящих от одного первого бокового участка 17с, равно числу вторых кольцевых элементов 20, отходящих от одного смежного второго бокового участка 17d.

В примерах, проиллюстрированных на фиг. 20A-20F, каждый подэлемент 17 имеет четыре боковых участка, образованных двумя первыми противоположными боковыми участками 17с и двумя противоположными вторыми боковыми участками 17d. В этом случае первые кольцевые элементы 19, отходящие от одного и того же первого бокового участка 17с, соосно расположены по соответствующей оси AL или AT поворота, а вторые кольцевые элементы 20, отходящие от одного и того же второго бокового участка 17d, соосно расположены по соответствующей оси AT или AL поворота. В частности, вторые кольцевые элементы 20, отходящие от одного и того же второго бокового участка 17d, перпендикулярны одному и тому же боковому участку и первым кольцевым элементам 19, перпендикулярно отходящим от смежного первого бокового участка 17с.

Как пояснено выше при рассмотрении второго варианта осуществления подэлементов, смежные подэлементы 17 соединены друг с другом путем сопряжения первых кольцевых элементов 19 одного подэлемента с первыми кольцевыми элементами 19 смежного подэлемента с образованием соединительного гнезда 21, в которое вставлен штифт 22, и одновременно вторые кольцевые элементы 20 одного подэлемента соединены со вторыми кольцевыми элементами 20 смежного подэлемента с образованием другого соединительного гнезда 21, в которое вставлен другой штифт 22. Во избежание извлечения штифта 22 из соответствующего соединительного гнезда 21 каждый подэлемент 17 содержит два стопорных выступа 25 и два осевых ограничителя 24. На практике каждый подэлемент содержит стопорный выступ 25 и осевой ограничитель 24, которые соответствуют одному первому боковому участку 17с, а также стопорный выступ 25 и осевой ограничитель 24, которые соответствуют второму боковому участку 17d, смежному с первым боковым участком 17с.

Каждый стопорный выступ 25 проходит параллельно соответствующим первому и второму боковым участкам 17с, 17d в направлении, пересекающимся с направлением другого стопорного выступа 25 того же подэлемента 17. Стопорный выступ 25 первого бокового участка 17с проходит параллельно оси поворота, образованной первыми кольцевыми элементами 19, а стопорный выступ 25 второго бокового участка 17d проходит параллельно оси поворота, образованной вторыми кольцевыми элементами 20. В частности, два стопорных выступа 25 проходят, соответственно, параллельно осям AL и AT поворота, образованным первым и вторым кольцевыми элементами 19, 20 смежного бокового участка.

Как показано, например, на фиг. 20А и 20В, в каждом из упомянутых подэлементов 17 первые кольцевые элементы 19, отходящие от одного из противоположных первых боковых участков 17с, содержат первый концевой кольцевой элемент с соответствующим стопорным выступом 25, проходящим поперек первого концевого кольцевого элемента и от первых кольцевых элементов того же первого бокового участка; кроме того, вторые кольцевые элементы 20, отходящие от одного из противоположных вторых боковых участков 17d (а именно, от второго бокового участка 17d, смежного с первым боковым участком 17с, содержащим первые кольцевые элементы 19), содержат второй концевой кольцевой элемент с одним соответствующим стопорным выступом 25, проходящим поперек второго концевого кольцевого элемента и от вторых кольцевых элементов той же второго бокового участка 17d; при этом два стопорных выступа 25 того же подэлемента 17 проходят в поперечном направлении, необязательно перпендикулярно друг другу в пересекающихся направлениях от соответствующих первого и второго концевых кольцевых элементов. Два стопорных выступа 25 могут соединяться друг с другом с образованием единой детали, расположенной в углу двух смежных первого и второго боковых участков 17с, 17d, как показано на фиг. 20A-20F.

Для понимания функции выступов 25 следует отметить, что каждый подэлемент 17 одной и той же поворотной части 12 соединен, по меньшей мере, с одним смежным в продольном направлении подэлементом и, по меньшей мере, с одним смежным в поперечном направлении подэлементом в едином режиме, при этом упомянутое множество подэлементов ориентированы одинаково (фиг. 20Е). Стопорный выступ 25 на первом кольцевом элементе 19 (первом боковом участке 17с) заданного подэлемента 17 рассчитан воздействовать на штифт 22, вставленный между первыми кольцевыми элементами двух смежных подэлементов 17, один из которых также является смежным с заданным подэлементом; аналогичным образом стопорный выступ 25 на втором кольцевом элементе 20 (втором боковом участке 17d) того же заданного подэлемента 17 рассчитан воздействовать на штифт 22, взаимодействующий со вторыми кольцевыми элементами двух смежных подэлементов 17, один из которых также является смежным с заданным подэлементом. На практике каждый выступ 25, установленный на заданном подэлементе 17, предотвращает извлечение штифта между двумя другими смежными подэлементами.

Благодаря описанной выше соединительной структуре между смежными подэлементами 17 совмещенные в продольном направлении подэлементы образуют линии Li подэлементов 17 (см. фиг. 6), содержащих соосные продольные соединительные гнезда, а совмещенные в поперечном направлении подэлементы образуют ряды Ro подэлементов, содержащих соосные поперечные соединительные гнезда, в результате чего поворотная часть 12 способна изгибаться и следовать по нелинейной траектории корпуса ленты.

Чтобы при необходимости обеспечить возможность введения и извлечения штифта 22 из соответствующего гнезда, выступы 25 каждого заданного подэлемента предотвращают извлечение штифта только, когда соответствующие подэлементы находятся в одной плоскости (см. например, фиг. 20Е) или чрезмерно не наклонены относительно друг друга, при этом штифт может извлекаться, когда заданный подэлемент и смежный подэлемент наклонены относительно друг друга под большим углом, чем заданный острый угол (см. фиг. 20С и 20D).

Как упоминалось ранее, каждый подэлемент 17 также содержит осевой ограничитель 24 для одного первого бокового участка 17с и осевой ограничитель 24 для смежного второго бокового участка 17d. В частности, осевые ограничители 24 расположены на тех же первом и второго боковых участках, содержащих стопорный выступ 25, с образованием единого углового блока одного подэлемента 17, содержащего два стопорных выступа 25 и два осевых ограничителя 24. Каждый осевой ограничитель 24 образует осевой упор для штифта, вставленного в соединительное гнездо между двумя смежными подэлементами, в результате чего, когда штифт 22 вставлен, один его конец упирается в осевой ограничитель, а противоположный конец заблокирован в осевом направлении выступом 25 смежного подэлемента.

Как упомянуто в начале подробного описания, подэлементы 17 окружены элементами 18 периметра (см. фиг. 7 и 8). В частности, каждая поворотная часть 12 содержит множество элементов 18 периметра, образующих периферийную кромку поворотной части 12, окружающую множество взаимосвязанных подэлементов 17. Каждый из элементов 18 периметра соединен, по меньшей мере, с одним из упомянутых подэлементов 17 и образует радиально внешнюю сторону 18а изогнутой формы. Элементы 18 периметра расположены рядом друг с другом таким образом, что их внешние стороны обеспечивают поворотную часть с периферийной кромкой круглой формы, когда поворотная часть входит в отверстие 16.

Наконец, каждая поворотная часть 12 содержит один или несколько ведущих элементов 26 (проиллюстрированная на фиг. 8 поворотная часть 12 содержит четыре ведущих элемента 26 на угловом расстоянии 90° друг от друга), отходящих от нижней стороны поворотной части 12. Ведущие элементы 26 могут опираться на элементы 18 периметра поворотной части. Ведущие элементы 26 предназначены для взаимодействия с механизмом пассивного или с активного управления, установленным на раме 3. Механизм 100 пассивного управления показан на фиг. 2-4 и может, например, содержать направляющие, которые взаимодействуют с ведущими элементами 26 и вызывают их перемещение и тем самым поворот поворотной части 12 в результате движения, сообщаемого конвейерной ленте 2. Более подробно, механизм 100 пассивного управления может быть рассчитан воздействовать на упомянутые ведущие элементы и после заданного перемещения корпуса конвейерной ленты по заданной траектории вызывать поворот поворотной части на 90° или кратные величины. В качестве альтернативы, вместо механизма пассивного управления может использоваться механизм активного управления (не показанный), который содержит один или несколько пневматических, электрических или гидравлических приводов, действующих на ведущие элементы 26 и обеспечивающие поворот поворотной части 12 на желаемый угол.

Далее рассмотрены возможные варианты осуществления механизма 100 пассивного управления, применимого для обеспечения поворота поворотных частей 12.