Изобретение относится к устройству управления лентой конвейера, предназначенному для центровки конвейерных лент, в котором управляющая подвеска поддерживает по меньшей мере один управляющий ролик для конвейерной ленты, причем управляющая подвеска соединена с возможностью вращения с первой опорой, ось которой перпендикулярна конвейерной ленте, и на определенном расстоянии от первой опоры через первое поворотное соединение в направлении перемещения ленты управляющая скоба соединена с рычагом, простирающимся по существу вдоль конвейерной ленты, который на определенном расстоянии в направлении перемещения ленты от первого поворотного соединения соединен со второй опорой, ось которой перпендикулярна конвейерной ленте, и на определенном расстоянии от второй опоры через второе поворотное соединение в направлении перемещения ленты соединен с направляющей подвеской, на которую опираются направляющие ролики, размещенные таким образом, чтобы плотно прилегать к каждой из внешних сторон ленты для того, чтобы реагировать на боковые смещения конвейерной ленты, при этом направляющая скоба соединена через третье поворотное соединение с параллельной тягой, идущей параллельно рычагу и доходящей до третьей опоры, ось которой перпендикулярна конвейерной ленте.

Устройство управления лентой предназначено для управления конвейерной лентой при осуществлении способа погрузки, когда конвейерная лента с возможностью регулирования ее бокового смещения перемещается через погрузочное устройство с целью погрузки предпочтительно гранулированного материала и когда при нахождении конвейерной ленты в нейтральном положении центр тяжести погружаемого материала приходится на боковую часть центрального участка конвейерной ленты.

Устройства управления лентой применяются среди других приспособлений для направления конвейерных лент на обогатительных фабриках при работе с различными видами материалов, такими как гранулированные руды.

В патенте DE 174491 описано устройство управления конвейерной лентой, которое корректирует боковые смещения, возникающие в процессе работы, и возвращает таким образом ленту в нормальное положение. Комплект управляющих роликов для конвейерной ленты размещен на плите, установленной с возможностью вращения на основании. На поворотной плите установлен рычаг с поперечной связью. Рычаг может быть соединен и может поворачиваться вокруг поворотного соединения, прикрепленного к основанию. К поперечной связи прикреплены направляющие ролики, размещенные вдоль кромки конвейерной ленты, которые в случае бокового смещения ленты передают это перемещение на поперечную связь. Перемещение передается на рычаг, который, в свою очередь, передает перемещение на плиту, в результате чего оси управляющих роликов наклоняются, возвращая таким образом конвейерную ленту в нормальное положение.

В патенте N 178853 описано устройство управления лентой аналогичного типа, в котором рычаг прикреплен с возможностью вращения как к плите, на которой размещены управляющие ролики, так и к поперечной связи, которая удерживает направляющие ролики. Рычаг прикреплен с возможностью вращения к определенной точке, расположенной на определенном расстоянии от поворотных креплений на плите и поперечной связи, а поворотная параллельная тяга установлена параллельно рычагу, между поперечной связью и неподвижным основанием в форме балки, в результате чего поперечная связь всегда находится под прямым углом к осевой линии конвейерной ленты.

В норвежской патентной заявке 962268 описано реверсивное устройство управления лентой, в котором сама функция управления осуществляется таким же образом, как описано в патенте N 178853, но которое, однако, содержит две группы направляющих роликов, расположенных с противоположных сторон управляющих роликов, и в котором направляющие ролики могут быть соединены или отсоединены от управляющих роликов с помощью механизма переключения в зависимости от направления перемещения ленты.

Известные узлы управления лентой типа, описанного в патенте DE 174491 и подобных типов, имеют тенденцию к созданию блуждания и смещения конвейерной ленты, в особенности в случае неравномерной погрузки или неравномерного распределения веса, что вызывает износ кромок ленты.

По сравнению с другими известными устройствами управления лентой устройство управления лентой, описанное в патенте N 178853, обеспечивает более плавное движение конвейерной ленты и, следовательно, меньший износ при повышении срока службы.

Управление конвейерной лентой с помощью устройства управления лентой, описанное в патенте NO 178853, не обходится, однако, без проблем, поскольку может иметь место как недостаточное, так и избыточное регулирование положения ленты, что влечет за собой неравномерность работы.

Когда конвейерные ленты используются для перемещения материалов на обогатительных фабриках, например, для перемещения гранулированной руды, обычной проблемой является неравномерная нагрузка на ленту, связанная с тем, что материал нагружают со смещением относительно осевой части ленты. Эту проблему можно, конечно, решить путем перемещения погрузочного устройства или основания конвейерной ленты, однако оба эти мероприятия требуют довольно радикального изменения конструкции и поэтому нежелательны.

Целью настоящего изобретения является предложение устройства управления лентой типа, описанного в патенте N 178853, предназначенного для центровки конвейерных лент, которое, однако, исключает при управлении как недостаточное, так и избыточное регулирование положения ленты.

Еще одной целью изобретения является предложение способа погрузки материала на конвейерную ленту таким образом, чтобы избежать неравномерной нагрузки.

Эти цели достигаются согласно настоящему изобретению с помощью устройства управления лентой и способа типа, упомянутого во введении, отличающихся признаками, перечисленными в формуле изобретения.

Согласно настоящему изобретению, устройство управления лентой основано на решении, описанном в патенте N 178853 и представляет собой его дальнейшее развитие. Это дальнейшее развитие основывается на том факте, что ключевое значение при функционировании устройства управления лентой играют определенные геометрические характеристики устройства управления лентой. Эти геометрические характеристики заключаются не в использовании определенных размеров или их оптимизации, но скорее всего связаны с передаточными отношениями при передаче движения от направляющих роликов на управляющие ролики. При использовании конструкции, согласно настоящему изобретению, удается добиться неизвестной ранее устойчивости ленты. За счет взаимодействия между различными частями устройства управления лентой мельчайшие боковые смещения конвейерной ленты усиливаются за счет бокового смещения направляющих роликов и передаются на управляющие ролики, которые поворачиваются в степени, в точности, достаточной для того, чтобы вернуть конвейерную ленту в ее среднее положение. Это позволяет также регулировать положение ленты в отношении боковых смещений без нарушения ее устойчивости.

Способ, являющийся предметом настоящего изобретения, оказался возможным благодаря тому факту, что устройство управления лентой, являющееся предметом настоящего изобретения, допускает точное и плавное регулирование положения конвейерной ленты.

Далее изобретение будет описано более подробно в форме описания конкретного варианта реализации и со ссылкой на чертежи, на которых:

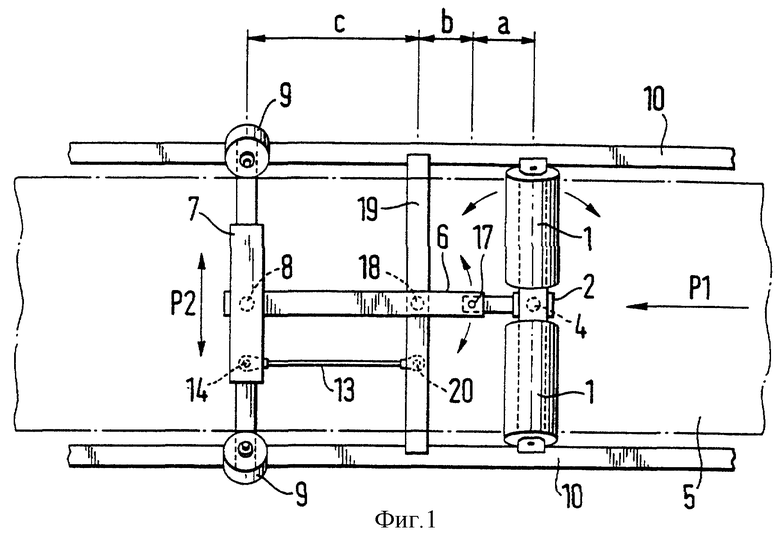

фиг. 1 изображает вид снизу устройства управления лентой, являющегося предметом настоящего изобретения;

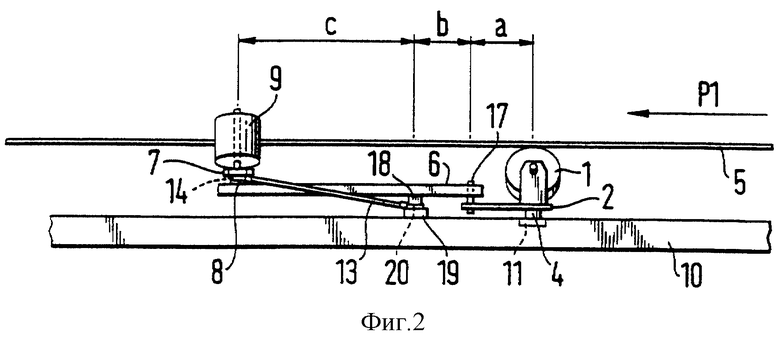

фиг. 2 - в разрезе вертикальную проекцию устройства управления лентой по фиг.1.

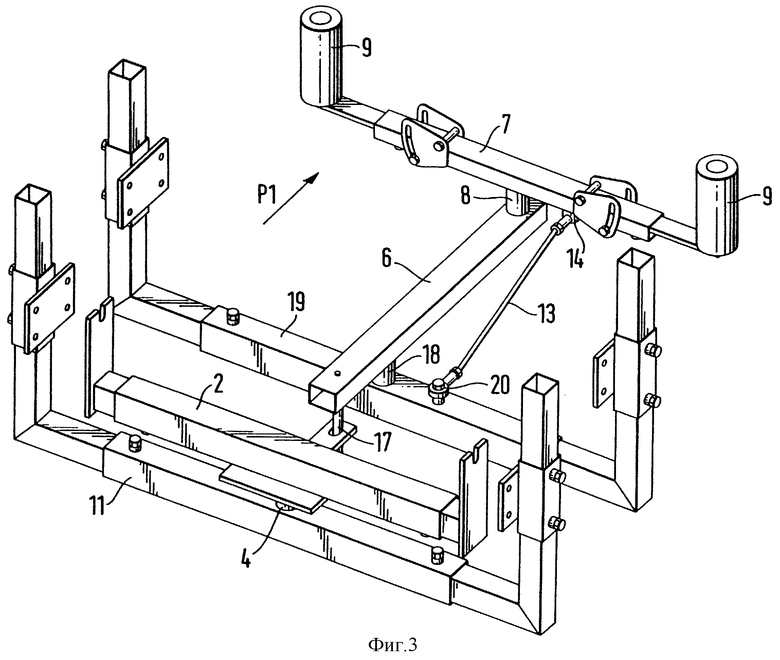

фиг. 3 - в перспективе устройство управления лентой, согласно изобретению;

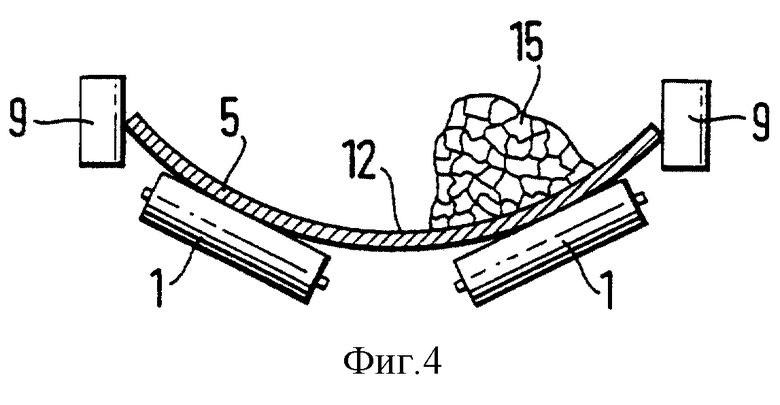

фиг. 4 - в поперечном разрезе конвейерную ленту, на которой погруженный материал оказывается вне пределов центральной части;

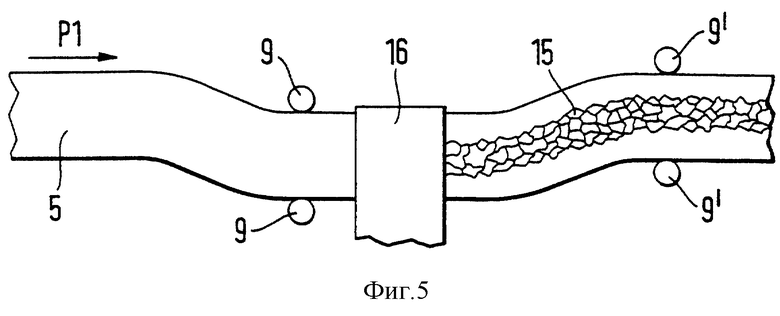

фиг.5 - вид сверху конвейерной ленты, погрузка на которую осуществляется согласно изобретению;

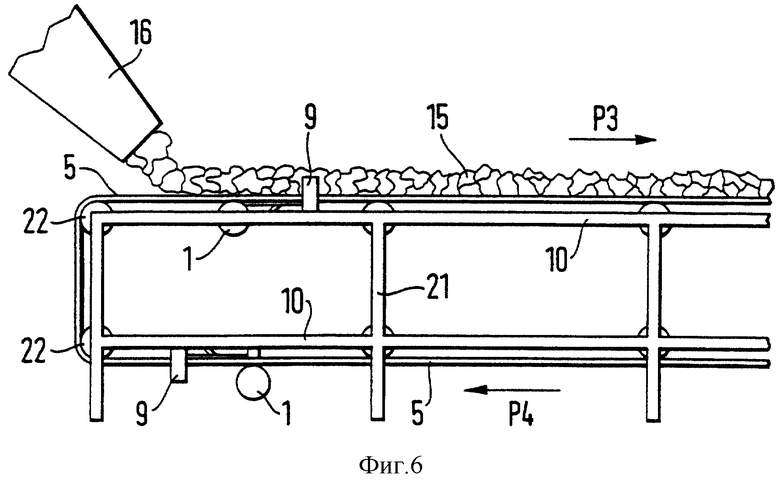

фиг. 6 - в разрезе вертикальную проекцию конвейерной ленты, погрузка на которую осуществляется согласно изобретению.

Для обозначения одинаковых деталей на всех чертежах используются одинаковые цифровые позиции.

На фиг.1 и 2 показано устройство управления лентой, являющееся предметом настоящего изобретения. Управляющая подвеска 2 поддерживает два управляющих ролика 1, предназначенных для управления конвейерной лентой 5 при ее перемещении в направлении движения Р1, совпадающем с продольной осью ленты. Управляющая подвеска 2 соединена с возможностью вращения с первой опорой 4, расположенной на балке 11, простирающейся между боковыми элементами 10 со стороны устройства управления лентой.

Управляющая подвеска 2 соединена с рычагом 6 через первое поворотное соединение 17 на расстоянии "а" от первой опоры 4 в направлении движения ленты P1.

Рычаг 6 расположен вдоль продольной оси конвейерной ленты и на расстоянии "b" от первого поворотного соединения 17 в направлении движения ленты Р1 соединен со второй опорой 18, расположенной на балке 19 между боковыми элементами 10. Далее на расстоянии "с" в направлении движения ленты от второй опоры 18 рычаг 6 соединен посредством второго поворотного соединения 8 с направляющей подвеской 7.

Направляющая подвеска поддерживает направляющие ролики 9, расположенные таким образом, чтобы плотно прилегать к каждой из наружных сторон ленты 5, и предназначенные для того, чтобы реагировать на боковое смещение конвейерной ленты в направлении Р2. Параллельная тяга 13 идет параллельно рычагу 6 и прикреплена одним концом к направляющей подвеске 7 в третьем поворотном соединении 14, а другим концом она прикреплена к третьей опоре 20 на балке 19.

Как первая, вторая и третья опоры, так и первое, второе и третье поворотные соединения имеют оси, направленные перпендикулярно конвейерной ленте.

В приведенном в качестве иллюстрации варианте реализации длина параллельной тяги 13 равна расстоянию "с" между второй опорой 18 и вторым поворотным соединением 8, а третья опора 20 расположена в той же поперечной плоскости относительно продольной оси конвейерной ленты, что и вторая опора 18. Расстояние между поворотными соединениями 8 и 14 равно расстоянию между опорами 18 и 20, и образующийся таким образом параллелограмм ограничивается линиями, соединяющими точки 18, 8, 14 и 20. Смещение направляющей подвески с направляющими роликами 9 будет поэтому всегда происходить перпендикулярно продольной оси конвейерной ленты.

Конвейерная лента и устройство управления лентой показаны на фиг.1 в нейтральном положении, т.е. положении, при котором первая и вторая опоры 4, 18 и первое и второе поворотные соединения 17, 8 по существу расположены вдоль оси конвейерной ленты, и положение ленты не подвергается какой-либо боковой коррекции со стороны устройства управления лентой. Боковое смещение конвейерной ленты в направлении Р2 из нейтрального положения передается на направляющие ролики 9 и на направляющую подвеску, затем на рычаг 6, управляющую подвеску 2 и направляющие ролики 1, которые переводят конвейерную ленту 5 обратно в нейтральное положение.

Согласно изобретению, отношение расстояния "b" между первым поворотным соединением 17 и второй опорой 18 и расстояния "с" между второй опорой 18 и вторым поворотным соединением 8 должно составлять от 1:2 до 1:5, предпочтительно от 1:2,5 до 1:3,5 и наиболее предпочтительно около 1:3.

При соблюдении этого условия достигается высокая степень надежности устройства управления лентой. Даже минимальные боковые смещения конвейерной ленты усиливаются за счет соотношения длины плеч рычага 6 и передаются на поддерживающие ролики 1, которые поворачиваются в точности на ту величину, которая требуется для возвращения конвейерной ленты в нейтральное положение.

Если упомянутое выше отношение превышает 1:2, регулирование положения конвейерной ленты оказывается недостаточным, т.е. движение, которое передается от направляющих роликов 9 на управляющие ролики 1 в случае бокового смещения конвейерной ленты, недостаточно велико для того, чтобы повернуть управляющие ролики в степени, достаточной для возвращения конвейерной ленты в нейтральное положение.

Если упомянутое выше отношение меньше 1: 5, регулирование положения конвейерной ленты оказывается избыточным, т.е. движение, которое передается от направляющих роликов 9 на управляющие ролики 1 в случае бокового смещения конвейерной ленты, вызовет слишком большой поворот управляющих роликов, что ведет к прохождению конвейерной ленты через нейтральное положение далее в противоположном направлении. Это ведет к возникновению колебаний.

В варианте реализации, показанном на фиг.1 и 2, расстояние "а" между первой опорой 4 и первым поворотным соединением 17 равно расстоянию "b" между первым поворотным соединением 17 и второй опорой 18. Это связано с соотношением между расстояниями "b" и "с", и изменение отношения между "а" и "b" окажет влияние на качество регулирования, чувствительность и стабильность работы управляющего устройства и окажет также отрицательное влияние на предпочтительное отношение между величинами "b" и "с".

В варианте реализации, показанном на фиг.1, управляющие ролики 1 установлены также на общей оси, расположенной параллельно ленте 5 и поперек продольной оси ленты. Кроме того, ось первой опоры 4 пересекает продолжение оси управляющих роликов 1. Это является предпочтительным для горизонтальной ленты, однако возможно, конечно, множество вариантов, и в качестве примера можно указать на фиг. 4. Очевидно также, что изменение геометрических характеристик, связанных с осями управляющих роликов и положением первой опоры, окажет также влияние на предпочтительное отношение между "b" и "с".

Вариант реализации, показанный на фиг. 1 и 2, является т.н. верхним устройством управления, т.е. устройством управления, расположенным над боковыми элементами 10, и предназначен для управления конвейером при его движении в направлении транспортировки поверх станины.

На фиг. 3 показано т.н. нижнее устройство управления, т.е. устройство управления лентой, расположенное ниже боковых элементов 10 и используемое для управления конвейерной лентой при ее движении в обратном направлении с нижней стороны станины. Нижнее устройство управления с фиг.3 имеет по существу такую же конструкцию, как и верхнее устройство управления с фиг.1 и 2, с небольшим отличием в отношении крепления боковых элементов. Управляющие ролики 1 не показаны.

На фиг. 3 показано также, каким образом размещаются балки 11 и 19 для того, чтобы иметь возможность регулировать их положение в поперечном направлении с помощью телескопических раздвижных квадратных труб. Таким образом можно регулировать в поперечном направлении положение первой, второй и третьей опор, обозначенных соответственно позициями 4, 18 и 20, относительно продольной оси конвейерной ленты. Таким образом появляется возможность регулирования в поперечном направлении нейтрального положения конвейерной ленты.

Размеры устройства управления лентой можно регулировать посредством телескопических раздвижных квадратных труб таким образом, что она может быть использована совместно с наиболее широко применяемыми конвейерными лентами. Устройство управления лентой может поэтому использовать существующие опорные ролики в качестве управляющих роликов, которые могут иметь различные размеры в разных условиях применения. Это обеспечивает экономические преимущества по сравнению с известными конструкциями устройств управления лентами.

На фиг.3 показано также, каким образом размещается направляющая подвеска для того, чтобы можно было регулировать ее положение в поперечном направлении с помощью телескопических раздвижных квадратных труб, позволяя таким образом регулировать зазор между направляющими роликами 9 и наружными кромками ленты 5. В предпочтительном варианте реализации этот зазор в нейтральном положении составляет от 1 до 10 мм, предпочтительно от 3 до 8 мм и наиболее предпочтительно 5-6 мм.

Замечено, что упомянутые выше предпочтительные размеры зазоров обеспечивают наилучший компромисс между низким износом боковых сторон конвейерной ленты и непрерывным регулированием положения конвейерной ленты. Даже небольшие поперечные движения ленты будут передаваться на управляющие ролики, и это постоянное внесение поправок вызовет ритмическое движение узла управления лентой, которое препятствует налипанию случайных материалов или возможному образованию льда на движущихся частях устройства управления лентой.

На фиг.4 показан поперечный разрез изогнутой конвейерной ленты 5, которая опирается на наклонные управляющие ролики 1. Поскольку жесткость и упругость ленты со временем меняются, лента становится все более и более искривленной под одной и той же нагрузкой. Высоту и расстояние между направляющими роликами 9 можно регулировать через определенные интервалы с тем, чтобы гарантировать, что направляющие ролики 9 постоянно касаются кромок ленты 5.

На фиг.4 лента находится в нейтральном положении, а груз в форме гранулированного материала 15 смещен на боковую сторону центрального участка 12 ленты, что в высшей степени нежелательно, поскольку ведет к неравномерной нагрузке и усилению износа конвейерной ленты.

На фиг.5 показано изображение сверху перемещающейся в поперечном направлении конвейерной ленты 5, которая движется через погрузочное устройство 16 с целью погрузки гранулированного материала 15 с использованием способа, являющегося предметом настоящего изобретения. Перед погрузкой конвейерную ленту сдвигают вбок в положение, при котором центр тяжести погруженного материала приходится на центральный участок конвейерной ленты, а после погрузки конвейерную ленту сдвигают вбок в нейтральное положение.

Таким образом достигается гораздо более плавное движение ленты при меньшей подверженности износу.

В варианте реализации, показанном на фиг.5, управление конвейерной лентой в поперечном направлении выполняется устройствами управления лентой, причем устройство управления лентой с направляющими роликами 9 помещают перед погрузочным устройством 16 с тем, чтобы вывести конвейерную ленту из нейтрального положения, а устройство управления лентой с направляющими роликами 9' размещают после погрузочного устройства с тем, чтобы вернуть конвейерную ленту обратно в нейтральное положение.

Фиг. 6 иллюстрирует предпочтительный вариант реализации способа, являющегося предметом настоящего изобретения, при котором конвейерная лента 5 располагается на стойке 21, причем ветвь ленты, транспортирующая материал, находится поверх стойки и обратная ветвь ленты находится под стойкой. Конвейерная лента 5 направляется посредством опорных роликов 22 и не показанных приводных устройств снизу вверх, как показано стрелками Р3 и Р4. Погрузочное устройство 16 располагается на конце стойки для погрузки материала 15 на ленту сразу же после того, как лента переходит с нижней стороны стойки на верхнюю.

При реализации способа, показанного на фиг.6, поперечное перемещение конвейерной ленты 5 перед погрузкой выполняется нижним управляющим устройством, расположенным под стойкой и прикрепленным к элементам 10 нижней стороны. Аналогичным образом поперечное перемещение конвейерной ленты после погрузки выполняется верхним управляющим устройством, расположенным сверху стойки и прикрепленным к элементам 10 верхней стороны.

Благодаря устройству управления лентой, являющемуся предметом настоящего изобретения, где удачный механизм для передачи движения от направляющих роликов на управляющие ролики сочетается с возможностью регулирования в поперечном направлении нейтрального положения конвейерной ленты, возникает возможность реализации способа, являющегося предметом настоящего изобретения. Таким образом достигается ясная и логичная связь между устройством управления лентой и способом, являющимся предметом настоящего изобретения.

Выше изобретение было описано со ссылкой на конкретный вариант реализации. Очевидно, однако, что возможен ряд вариантов реализации изобретения, в особенности связанных с различными геометрическими особенностями устройства управления лентой. Поэтому должно быть понятно, что устройство управления лентой, в котором относительные положения точек крепления и поворотных соединений несколько смещены в горизонтальной и/или вертикальной плоскости по сравнению с описанным устройством управления лентой, также находятся в пределах объема изобретения в том виде, в котором его определение дано в формуле изобретения.

Изобретение относится к ленточным конвейерам. Устройство управления лентой конвейера, предназначенное для центровки конвейерных лент, имеет управляющую подвеску, которая поддерживает по меньшей мере один управляющий ролик для конвейерной ленты. Управляющая подвеска соединена с возможностью вращения с первой опорой, ось которой перпендикулярна конвейерной ленте, и на определенном расстоянии от первой опоры через первое поворотное соединение в направлении перемещения ленты управляющая скоба соединена с рычагом, простирающимся по существу вдоль конвейерной ленты, который на определенном расстоянии в направлении перемещения ленты от первого поворотного соединения соединен со второй опорой, ось которой перпендикулярна конвейерной ленте, и на определенном расстоянии от второй опоры через второе поворотное соединение в направлении перемещения ленты соединен с направляющей подвеской, на которую опираются направляющие ролики, размещенные таким образом, чтобы плотно прилегать к каждой из внешних сторон ленты для того, чтобы реагировать на боковые смещения конвейерной ленты. Направляющая подвеска соединена через третье поворотное соединение с параллельной тягой, идущей параллельно рычагу и доходящей до третьей опоры, ось которой перпендикулярна конвейерной ленте. Отношение расстояния b между первым поворотным соединением и второй опорой и расстояния с между второй опорой и вторым поворотным соединением должно составлять от 1: 2 до 1:5, предпочтительно от 1:2,5 до 1:3,5 и наиболее предпочтительно 1: 3. Первая, вторая и третья опоры выполнены с возможностью регулирования в поперечном направлении относительно продольной оси конвейерной ленты и скреплены с конвейером телескопическими раздвижными трубами для поперечного регулирования нейтрального положения конвейерной ленты. Приведен способ погрузки материала на конвейерную ленту при помощи описанного выше устройства управления лентой конвейера. Изобретение имеет высокую надежность в работе. 2 с. и 5 з.п.ф-лы, 6 ил.

Приоритет по пунктам:

31.05.1996 - по пп. 2 - 4;

06.11.1996 - по пп. 1 и 5 - 7.

| NO 178853 В, 11.03.1996 | |||

| УСТРОЙСТВО для ЦЕНТРИРОВАНИЯ ЛЕНТЫ КОНВЕЙЕРА | 0 |

|

SU209286A1 |

| Устройство для центрирования ленты конвейера | 1975 |

|

SU583046A1 |

| ЦЕНТРИРУЮЩАЯ РОЛИКООПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 0 |

|

SU283008A1 |

| Устройство для центрирования ленты конвейера | 1990 |

|

SU1801876A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2002-05-20—Публикация

1997-05-28—Подача