Настоящее изобретение относится к высокопрочному стальному листу, обладающему подходящей свариваемостью и к способу получения такого стального листа.

Известно, что для изготовления различных деталей, таких как элементы конструкции кузова и панели кузова автомобилей, используют листы, изготовленные из сталей DP (двухфазная) или TRIP (пластичность, вызванная трансформацией) сталей.

Одной из основных задач в автомобильной промышленности является снижение веса транспортных средств с целью повышения их топливной экономичности с учётом глобального сохранения окружающей среды, не оставляя без внимания при этом требования безопасности. Чтобы соответствовать этим требованиям в сталелитейной промышленности постоянно разрабатываются новые высокопрочные стали, чтобы иметь листы с улучшенными пределом текучести и прочности при растяжении, а также с подходящей пластичностью и формуемостью.

Одной из разработок, направленных на улучшение механических свойств, является увеличение содержания марганца в сталях. Присутствие марганца способствует повышению пластичности сталей благодаря стабилизации аустенита. Но недостатком этих сталей является хрупкость. Чтобы решить эту проблему, добавляют такие элементы, как бор. Эти химические вещества, содержащие бор, делают сталь очень вязкой на стадии горячей прокатки, но горячекатаная полоса является слишком твёрдой для дальнейшей обработки. Наиболее эффективным способом размягчения горячекатаной полосы является отжиг в периодическом режиме, но он приводит к потере ударной вязкости.

В дополнение к этим механическим требованиям такие стальные листы должны демонстрировать подходящую стойкость к жидкометаллическому охрупчиванию (LME). Стальные листы с покрытием из цинка или цинкового сплава очень эффективны в плане защиты от коррозии и поэтому широко используются в автомобильной промышленности. Однако опыт показывает, что дуговая или контактная сварка некоторых сталей может вызывать появление отдельных трещин из-за явления, называемого жидкометаллическим охрупчиванием («LME») или растрескиванием под действием жидкого металла («LMAC»). Это явление характеризуется проникновением жидкого Zn по границам зёрен нижележащей стальной подложки под действием приложенных напряжений или внутренних напряжений, возникающих в результате крепления, термического расширения или фазовых превращений. Известно, что добавление таких элементов, как углерод или кремний, отрицательно сказывается на стойкости к LME.

Автомобильная промышленность обычно оценивает такую стойкость, ограничивая верхнее значение так называемого индекса LME, рассчитываемого по следующему уравнению:

Индекс LME = C% + Si%/4,

где C% и Si% означают, соответственно, содержание в массовых процентах углерода и кремния в стали.

Задачей изобретения является создание горячекатаного и отожжённого стального листа, обладающего высокой ударной вязкостью с энергией разрушения по Шарпи при 20°С выше 0,4 Дж/мм², а также подходящей свариваемостью.

Предпочтительно горячекатаный и отожжённый стальной лист согласно изобретению, имеет индекс LME 0,36 или менее.

Предпочтительно горячекатаная и отожжённая сталь согласно изобретению, имеет углеродный эквивалент Ceq ниже 0,4, причём углеродный эквивалент определяется как Ceq = C%+Si%/55+Cr%/20+Mn%/19-Al%/18+2,2P%-3,24B%-0,133*Mn%*Mo%

с содержанием элементов, выраженным в массовых процентах.

Задача настоящего изобретения достигается предложением стального листа по п. 1. Стальной лист также может иметь характеристики по пп. 2 - 9.

Другим объектом изобретения является контактная точечная сварка двух стальных деталей по п. 10.

Далее изобретение будет подробно описано и проиллюстрировано примерами без введения ограничений.

Далее будет описан состав стали согласно изобретению, содержание в котором выражено в массовых процентах.

Согласно изобретению, содержание углерода составляет 0,03 - 0,18% для обеспечения удовлетворительной прочности и подходящей свариваемости. При содержании углерода выше 0,18% свариваемость стального листа и стойкость к LME могут быть снижены. Температура выдержки зависит, в частности, от содержания углерода: чем выше содержание углерода, тем ниже температура выдержки для стабилизации аустенита. Если содержание углерода ниже 0,03%, аустенитная фракция не стабилизируется в достаточной степени для получения после выдержки требуемых предела прочности при растяжении и относительного удлинения. В предпочтительном осуществлении содержание углерода составляет 0,05 - 0,15%. В другом предпочтительном осуществлении содержание углерода составляет 0,07 - 0,12%.

Содержание марганца составляет 6,0 - 11,0%. При добавлении выше 11,0% может снизиться свариваемость стального листа и снизиться производительность сборки деталей. Кроме того, увеличивается риск осевой ликвации с ухудшением механических свойств. Так как температура выдержки зависит и от содержания марганца, то минимум содержания марганца определяется для стабилизации аустенита, для получения после выдержки заданной микроструктуры и свойств. Предпочтительно содержание марганца составляет 6 - 9,0%.

Согласно изобретению, содержание алюминия составляет менее 3% для уменьшения ликвации марганца во время литья. Алюминий является очень эффективным элементом для раскисления стали в жидкой фазе во время обработки. Добавление выше 3% может снизить свариваемость стального листа, а также литейные свойства. Более того, чем выше содержание алюминия, тем выше температура выдержки для стабилизации аустенита. Алюминий предпочтительно добавляют, по меньшей мере, до 0,2% для повышения прочности изделия за счёт расширения межкритического диапазона и для улучшения свариваемости. Кроме того, можно добавить алюминий, чтобы избежать появления включений и проблем с окислением. В предпочтительном осуществлении содержание алюминия составляет 0,2 - 2,5% и более предпочтительно 0,5 - 2,2%.

Содержание молибдена составляет 0,05 - 0,5% для уменьшения сегрегации марганца при литье. Кроме того, добавление не менее 0,05% молибдена обеспечивает устойчивость к хрупкости. Добавление молибдена выше 0,5% является дорогостоящим и неэффективным с точки зрения требуемых свойств. В предпочтительном осуществлении содержание молибдена составляет 0,1 - 0,3%.

Согласно изобретению, содержание бора составляет 0,0005 - 0,005% для улучшения ударной вязкости и пригодности к точечной сварке горячекатаного стального листа. Выше 0,005% способствует образованию борокарбидов на границах бывших аустенитных зёрен, что делает сталь более хрупкой. В предпочтительном осуществлении содержание бора составляет 0,001 - 0,003%.

Необязательно некоторые элементы могут быть добавлены в состав стали согласно изобретению.

Максимальное содержание кремния ограничено 1,20% для повышения стойкости к LME. Кроме того, такое низкое содержание кремния позволяет упростить процесс за счёт исключения стадии травления горячекатаного стального листа перед отжигом в зоне горячих состояний. Предпочтительно максимальное содержание кремния составляет 1,0%.

Титан может быть добавлен до 0,050% для обеспечения дисперсионного упрочнения.

Предпочтительно в дополнение к бору добавляют минимум 0,010% титана для защиты бора от образования BN.

Необязательно можно добавить ниобий в количестве до 0,050% для измельчения аустенитных зёрен во время горячей прокатки и обеспечения дисперсионного упрочнения. Предпочтительно минимальное количество добавляемого ниобия составляет 0,010%.

Хром и ванадий необязательно могут быть добавлены соответственно до 0,5% и 0,2% для обеспечения повышенной прочности.

Остальную часть состава стали составляют железо и примеси, образовавшиеся в результате плавки. В этом отношении P, S и N, по меньшей мере, считаются остаточными элементами, которые являются неизбежными примесями. Их содержание меньше или равно 0,010% для S, меньше или равно 0,020% для P и меньше или равно 0,008% для N.

Теперь будет описана микроструктура горячекатаного и термообработанного стального листа согласно изобретению.

Горячекатаный стальной лист с составом, согласно изобретению, подвергается межкритическому отжигу, в ходе которого формируется микроструктура, включающая 10 - 60% аустенита, 40 - 90% феррита, долю карбидов менее 0,8% и образуется менее 5% мартенсита.

Образующийся при таком межкритическом отжиге аустенит обогащён углеродом и марганцем. Точнее, формируются участки с содержанием марганца выше номинального значения и участки с содержанием марганца ниже номинального значения, создавая неоднородное распределение марганца. Соответственно углерод совместно сегрегирует с марганцем. Эта неоднородность марганца измеряется благодаря наклону кривой распределения марганца, который должен быть выше или равен -40, как показано на фиг. 2 и объяснено ниже.

Феррит присутствует в количестве 40 - 90% и образуется при межкритическом отжиге.

Свежий мартенсит может образоваться при охлаждении после межкритического отжига в результате дестабилизации части аустенита, менее богатой углеродом и марганцем. Однако эта составляющая микроструктуры нежелательна, и её доля должна оставаться ниже 5%.

Наконец, горячекатаная сталь и термообработанный стальной лист содержат менее 0,8% карбидов, что позволяет получить подходящую ударную вязкость, то есть энергию разрушения по Шарпи при 20°C выше 0,4 Дж/мм², измеренную в соответствии со стандартом ISO 148-1: 2006 (F) и ISO 148-1:2017 (F). В предпочтительном осуществлении количество карбидов составляет 0,6% или менее или даже предпочтительно 0,5% или менее.

Согласно изобретению, горячекатаный и отожжённый стальной лист имеет углеродный эквивалент Ceq ниже 0,4 для улучшения свариваемости. Углеродный эквивалент определяется как Ceq = C%+Si%/55+Cr%/20+Mn%/19-Al%/18+2,2P%-3,24B%-0,133*Mn%*Mo%, где содержание элементов выражено в массовых процентах.

Горячекатаные стальные листы в соответствии с изобретением могут быть изготовлены любым подходящим способом изготовления, и специалист в данной области техники может его определить. Однако предпочтительно использовать способ согласно изобретению, включающий следующие стадии:

Полуфабрикат, пригодный для дальнейшей горячей прокатки, имеет состав стали, описанный выше. Полуфабрикат нагревают до температуры 1150 - 1300°С, для облегчения горячей прокатки, с конечной температурой горячей прокатки КТП 800 - 1000°С. Предпочтительно КТП составляет 850 - 950°C.

Затем горячекатаную сталь охлаждают и сматывают в рулон при температуре Tcoil 20 - 600°C. Затем горячекатаный стальной лист охлаждают до комнатной температуры и проводят травление.

Затем горячекатаный стальной лист нагревают до температуры отжига THBA между Tc и 680°C. Tc рассчитывается по приведённой ниже формуле, которая применима для содержания марганца выше 4% масс.

Tc = Tec - (Mn% - 4)/C%

Tec представляет собой температуру растворения карбидов в равновесном состоянии, которую можно определить с помощью термодинамических расчётов, выполненных с использованием программного обеспечения, такого как Thermo-Calc®, а Mn% и C% представляют собой номинальное массовое содержание марганца и углерода в стали.

Предпочтительно температура ТНВА составляет 580 - 680°С. Стальной лист выдерживают при указанной температуре THBA в течение времени выдержки tHBA 0,1 - 120 ч, чтобы способствовать диффузии марганца и образованию неоднородного распределения марганца.

THBA выбирают для получения после охлаждения 10 - 60% аустенита, 40 - 90% феррита и менее 5% мартенсита, при этом доля карбидов поддерживается ниже 0,8%. В частности, выбор подходящего времени и температуры такого межкритического отжига должен учитывать максимальные доли карбида, которые допустимы согласно изобретению, с учётом того, что увеличение THBA ограничивает выделение карбида.

Что касается химического состава, то чем выше содержание углерода и алюминия в стали, тем выше концентрация карбидов при данной температуре. Это означает, что для содержания углерода и алюминия в верхней части заявленных диапазонов необходимо увеличить THBA для соответствующего ограничения выделения карбидов.

При этом чем меньше количество марганца в стали, тем выше концентрация карбида для данной температуры. Это означает, что для содержания марганца в нижней части заявленного диапазона необходимо увеличить THBA, чтобы соответственно ограничить выделение карбидов.

Затем горячекатаный и термообработанный стальной лист охлаждают до комнатной температуры и может быть подвергнут травлению для удаления окисления.

Теперь изобретение будет проиллюстрировано следующими примерами, которые никоим образом не ограничивают его объём.

Примеры

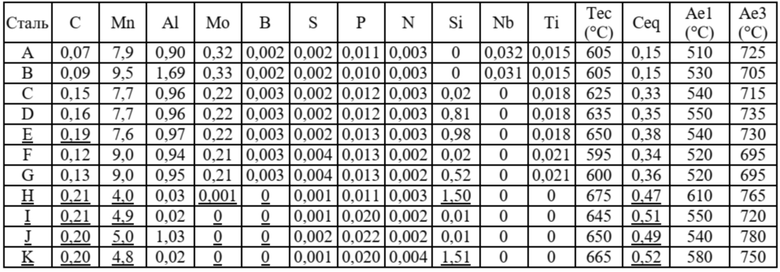

Одиннадцать марок стали, составы которых приведены в таблице 1, отливают в полуфабрикаты и перерабатывают в стальные листы.

Таблица 1. Составы

Испытываемые составы приведены в следующей таблице, в которой содержание элементов выражено в массовых процентах.

Температуры Ae1, Ae3 и Tec определяют с помощью термодинамических расчётов, выполненных с использованием программного обеспечения, такого как Thermo-Calc®.

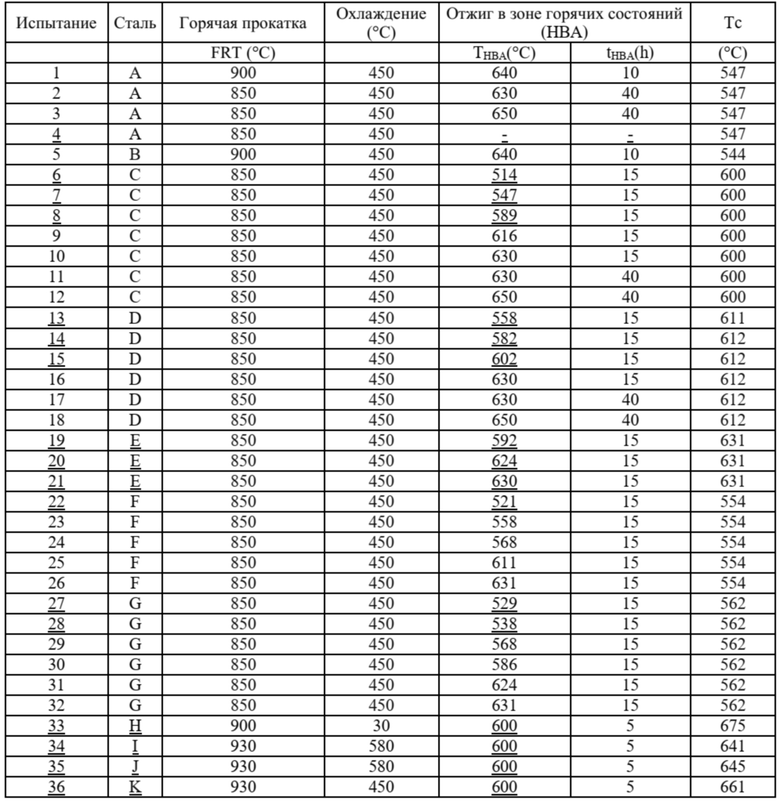

Таблица 2. Технологические параметры горячекатаного и термообработанного стального листа

Стальные полуфабрикаты в литом виде повторно нагревают до 1200°С, подвергают горячей прокатке и затем сматывают в рулоны. Горячекатаные и смотанные стальные листы затем подвергают термообработке при температуре THBA и выдерживают при указанной температуре в течение времени выдержки tHBA. Для получения горячекатаного и термообработанного стального листа применяют следующие особые условия:

Подчеркнутые значения: параметры, которые не позволяют получить целевые свойства

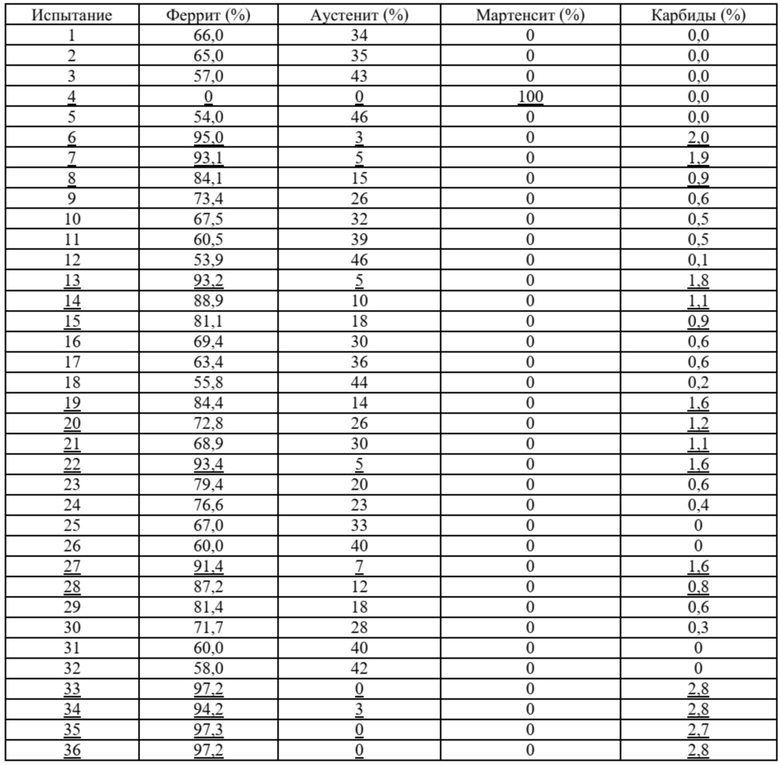

Анализируют горячекатаные и термообработанные стальные листы, и соответствующие свойства приведены в таблице 3.

Таблица 3. Микроструктура и свойства горячекатаного и термообработанного стального листа

Доли поверхности фаз в микроструктуре определяют следующим методом: из горячекатаного и отожжённого стального листа отбирают образец, полируют и травят известным реагентом для выявления микроструктуры. Затем срез исследуют с помощью сканирующего электронного микроскопа, например, с помощью сканирующего электронного микроскопа с полевой эмиссионной пушкой («FEG-SEM») при увеличении более чем в 5000 раз в режиме вторичных электронов.

Определение поверхностной доли феррита выполняется анализом с помощью СЭМ после травления реагентом Nital или Picral/Nital.

Определение объёмной доли остаточного аустенита выполняют с помощью рентгеновской дифракции.

Фракция карбидов определяется благодаря исследованию среза листа с помощью сканирующего электронного микроскопа с полевой эмиссионной пушкой («FEG-SEM») и анализу изображения при увеличении более чем в 15000x.

Подчеркнутые значения: не соответствуют целевым значениям.

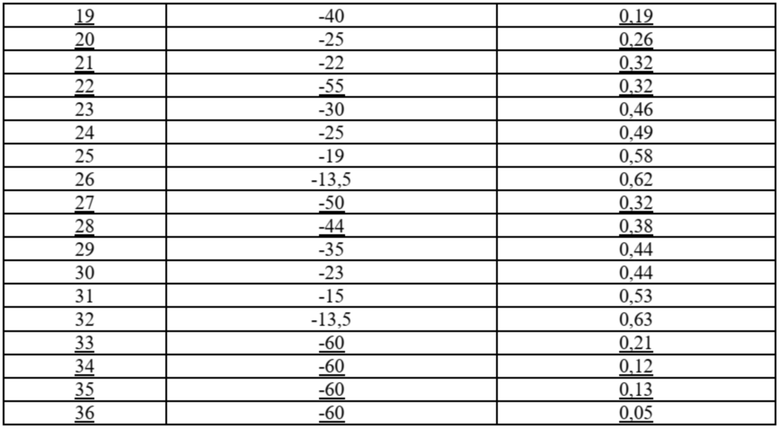

Определяют наклон кривой распределения марганца и энергию разрушения по Шарпи при 20°С.

Энергию разрушения по Шарпи измеряют в соответствии со стандартами ISO 148-1:2006 (F) и ISO 148-1:2017 (F).

Термическая обработка горячекатаного стального листа позволяет марганцу диффундировать в аустенит: перераспределение марганца неоднородно с участками с низким содержанием марганца и участками с высоким содержанием марганца. Эта неоднородность марганца помогает достичь механических свойств и может быть измерена благодаря распределению марганца.

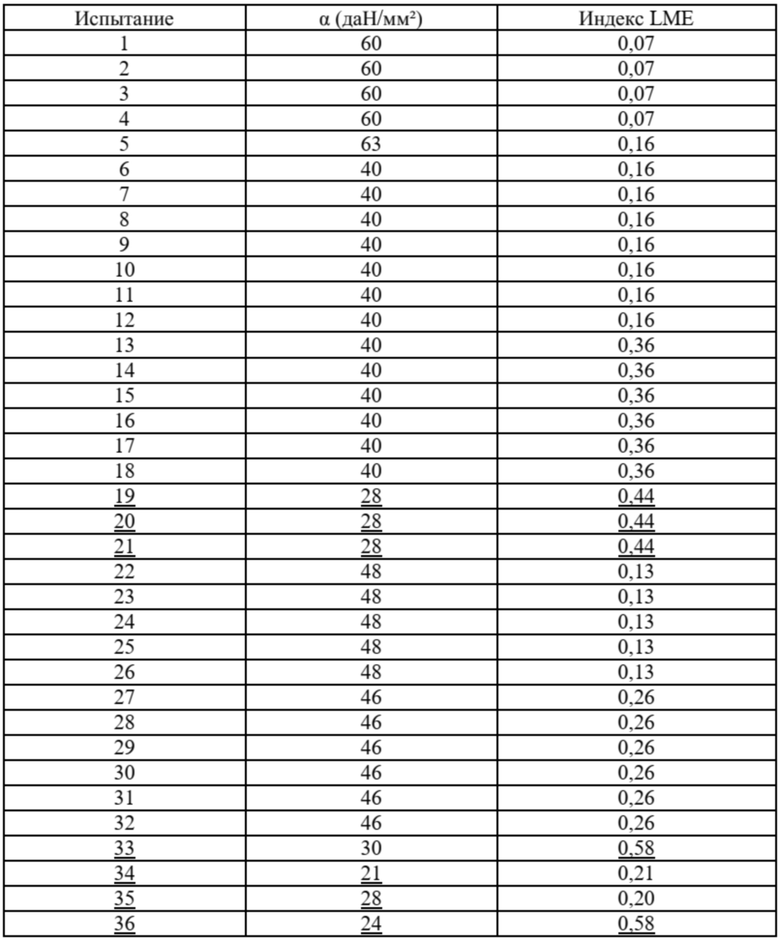

Фиг. 1 представляет сечение горячекатаного и термообработанного стального листа в испытании 1 и 4. Чёрная область соответствует области с меньшим содержанием марганца, серая область соответствует большему количеству марганца.

Эту фигуру получают следующим методом: из горячекатаного и термообработанного стального листа вырезают образец толщиной 1/4 и полируют.

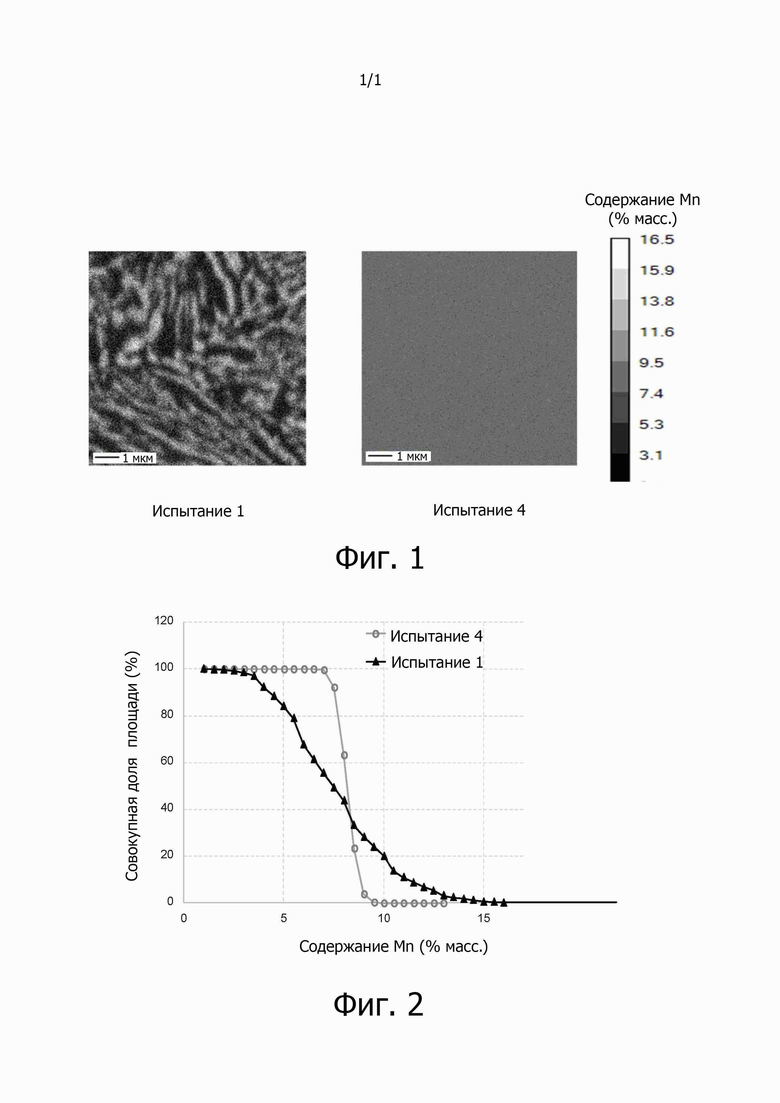

Затем сечение анализируют с помощью электронно-зондового микроанализатора с полевой эмиссионной пушкой («FEG») при увеличении более чем в 10000 раз для определения содержания марганца. Получают три карты 10 мкм * 10 мкм различных частей сечения. Эти карты состоят из пикселей размером 0,01 мкм2. Количество марганца в массовых процентах рассчитывают в каждом пикселе и затем наносят на кривую, представляющую суммарную долю площади трёх карт в зависимости от содержания марганца.

Эта кривая представлена на фиг. 2 для испытаний 1 и 4: 100% сечения листа содержат более 1% марганца. В испытании 1 20% сечения листа содержат более 10% марганца.

Наклон полученной кривой затем рассчитывается между точкой, представляющей 80% совокупной площади фракции, и точкой, представляющей 20% совокупной площади фракции. Для испытания 1 этот наклон превышает -40, показывая, что перераспределение марганца неоднородно, с областями с низким содержанием марганца и областями с высоким содержанием марганца.

Напротив, в испытании 4 отсутствие термической обработки после горячей прокатки означает, что перераспределение марганца не является гетерогенным, что видно по величине наклона распределения марганца ниже -40.

Подчеркнутые значения: не соответствуют целевым значениям.

В испытаниях 6 и 7 температура THBA значительно ниже, чем Tc, что приводит к образованию слишком большого количества карбидов, что приводит к увеличению прочности, но снижению пластичности. Более того, небольшой объёмной доли аустенита (<10%) недостаточно, чтобы покрыть все границы зёрен, которые очень богаты по марганцу, что приводит к охрупчиванию границ зёрен и, таким образом, снижению ударной вязкости.

В испытании 8, проведённом при относительно более высокой температуре THBA (но всё же ниже, чем Tc), карбиды имеют тенденцию расти вдоль границ бывших аустенитных зёрен, что ухудшает ударную вязкость.

Испытания 13, 14, 15, 19, 20, 21, 22, 27, 28, 33, 34, 35, 36 показывают аналогичные тенденции и также включают слишком много карбидов.

Таблица 4. Свариваемость горячекатаного и термообработанного стального листа

Свариваемость полученного горячекатаного и термообработанного стального листа определены и представлены в следующей таблице.

Точечная сварка в условиях стандарта ISO 18278-2 выполняется на горячекатаных и отожжённых стальных листах, протравленных перед сваркой.

В используемом испытании образцы состоят из двух одинаковых листов стали сваренных крест-накрест. Прикладывают такое усилие, чтобы разрушить точку сварки. Это усилие, известное как прочность на поперечное растяжение (CTS), выражается в даН. Оно зависит от диаметра точки сварки и толщины металла, то есть толщины стали и металлического покрытия. Оно позволяет рассчитать коэффициент α, представляющий собой отношение значения CTS к произведению диаметра точки сварки на толщину подложки. Этот коэффициент выражается в даН/мм2.

Точечные сварные швы, соединяющие первый лист со вторым листом, характеризуются высокой стойкостью при испытании на поперечное растяжение, определяемой значением α не менее 30 даН/мм2.

Подчеркнутые значения: не соответствуют целевым значениям.

Индекс LME = C% + Si%/4,

В испытаниях 19, 20, 21, 33, 34, 35 и 36 химический состав не позволяет получить целевые параметры свариваемости по изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОКАТАНЫЙ ОТОЖЖЁННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2804512C1 |

| ХОЛОДНОКАТАНЫЙ ОТОЖЖЁННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2804574C1 |

| ХОЛОДНОКАТАНЫЙ И ОТОЖЖЁННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2804576C1 |

| ХОЛОДНОКАТАНЫЙ ОТОЖЖЁННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2809296C1 |

| ХОЛОДНОКАТАНЫЙ, ОТОЖЖЁННЫЙ И ПОДВЕРГНУТЫЙ ПЕРЕРАСПРЕДЕЛЕНИЮ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2812256C1 |

| ХОЛОДНОКАТАНЫЙ И ПОДВЕРГНУТЫЙ ДВОЙНОМУ ОТЖИГУ СТАЛЬНОЙ ЛИСТ | 2021 |

|

RU2809295C1 |

| ХОЛОДНОКАТАНЫЙ, ОТОЖЖЁННЫЙ СТАЛЬНОЙ ЛИСТ ИЛИ ГОРЯЧЕПРЕССОВАННАЯ, ОТОЖЖЁННАЯ СТАЛЬНАЯ ДЕТАЛЬ | 2021 |

|

RU2810466C1 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2775990C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ | 2021 |

|

RU2827343C2 |

| СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНУЮ УДАРНУЮ ВЯЗКОСТЬ, ПЛАСТИЧНОСТЬ И ПРОЧНОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2747730C1 |

Изобретение относится к металлургии, а именно к высокопрочному стальному листу, обладающему подходящей свариваемостью. Горячекатаный и термообработанный стальной лист, выполненный из стали, имеющей состав, содержащий, мас.%: С 0,03-0,18, Mn 6,0 – 11,0, Мо 0,05 - 0,5, B 0,0005 – 0,005, S ≤ 0,010, Р ≤ 0,020, N ≤ 0,008, и необязательно содержащий один или более из следующих элементов: Аl < 3, Si ≤ 1,20, Ti ≤ 0,050, Nb ≤ 0,050, Cr ≤ 0,5, остальная часть состава представляет собой железо и неизбежные примеси, образующиеся в результате плавки. Лист имеет микроструктуру, включающую в долях поверхности: 10 - 60% остаточного аустенита, 40 - 90% феррита, от 0 до менее 5% мартенсита, от 0 до менее 0,8% карбидов, и неоднородное распределение марганца с участками ниже и выше номинального значения марганца. Сварной шов, полученный контактной точечной сваркой двух деталей, выполненных из горячекатаного и термообработанного стального листа упомянутого состава. Шов имеет значение α, составляющее не менее 30 даН/мм2, где α представляет собой отношение значения прочности на поперечное растяжение к произведению диаметра точки сварки на толщину подложки. Обеспечивается получение стального листа с высокими показателями ударной вязкости и свариваемости. 2 н. и 8 з.п. ф-лы, 2 ил., 4 табл., 36 пр.

1. Горячекатаный и термообработанный стальной лист, выполненный из стали, имеющей состав, содержащий, в мас.%:

С 0,03 - 0,18

Mn 6,0 - 11,0

Мо 0,05 - 0,5

B 0,0005 - 0,005

S ≤ 0,010

Р ≤ 0,020

N ≤ 0,008

и необязательно содержащий один или более из следующих элементов в мас.%:

Аl < 3

Si ≤ 1,20

Ti ≤ 0,050

Nb ≤ 0,050

Cr ≤ 0,5,

остальная часть состава представляет собой железо и неизбежные примеси, образующиеся в результате плавки,

указанный стальной лист имеет микроструктуру, включающую в долях поверхности:

10 - 60% остаточного аустенита,

40 - 90% феррита,

от 0 до менее 5% мартенсита,

от 0 до менее 0,8% карбидов, и

неоднородное распределение марганца с участками ниже и выше номинального значения марганца.

2. Стальной лист по п. 1, в котором в микроструктуре стали содержание карбидов 0,6% или менее.

3. Стальной лист по п. 2, в котором в микроструктуре стали содержание карбидов 0,5% или менее.

4. Стальной лист по любому из пп. 1 или 3, в котором содержание углерода составляет 0,05 - 0,15 мас.%.

5. Стальной лист по любому из пп. 1 - 4, в котором содержание марганца составляет 6,0 - 9,0 мас.%.

6. Стальной лист по любому из пп. 1 - 5, в котором содержание алюминия составляет 0,2 - 2,5 мас.%.

7. Стальной лист по любому из пп. 1 - 6, в котором энергия разрушения по Шарпи при 20°С составляет более чем 0,4 Дж/мм2.

8. Стальной лист по любому из пп. 1 - 7, в котором индекс LMЕ, характеризующий стойкость к жидкометаллическому охрупчиванию, составляет 0,36 или менее.

9. Стальной лист по любому из пп. 1 - 8, в котором сталь имеет углеродный эквивалент Ceq ниже 0,4, при этом углеродный эквивалент определяется как

Ceq = C% + Si%/55 + Cr%/20 + Mn%/19 - Al%/18 + 2,2P% - 3,24B% - 0,133xMn%xMo%, где содержание элементов выражено в массовых процентах.

10. Сварной шов, полученный контактной точечной сваркой двух деталей, выполненных из горячекатаного и термообработанного стального листа по любому из пп. 1 - 9, причём указанный контактный точечный сварной шов имеет значение α, составляющее не менее 30 даН/мм2, где α представляет собой отношение значения прочности на поперечное растяжение к произведению диаметра точки сварки на толщину подложки.

| CN 110066964 A, 30.07.2019 | |||

| CN 111218621 A, 02.06.2020 | |||

| EP 3336212 A1, 20.06.2018 | |||

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНУЮ УДАРОПРОЧНОСТЬ, И СПОСОБ ЕГО ПРОИЗВОДСТВА, И ВЫСОКОПРОЧНЫЙ ГАЛЬВАНИЗИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2012 |

|

RU2573154C2 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ - СТАЛЬНОЙ ЛИСТ И ВЫСОКОПРОЧНЫЙ ГАЛЬВАНИЗИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ, ОБЛАДАЮЩИЕ ПРЕВОСХОДНОЙ СТАБИЛЬНОСТЬЮ ФОРМЫ, И СПОСОБ ИХ ПРОИЗВОДСТВА | 2012 |

|

RU2575113C2 |

Авторы

Даты

2023-08-24—Публикация

2021-07-12—Подача