Настоящее изобретение относится к высокопрочному стальному листу, имеющему хорошие характеристики свариваемости, и к способу получения такого стального листа.

Для производства различных изделий, таких как детали структурных элементов и панелей кузова автомобильных транспортных средств, известно применение листов, изготовленных из DP- (двухфазных) сталей или TRIP-сталей (с пластичностью, обусловленной превращением).

Одна из главных проблем автомобильной промышленности заключается в уменьшении массы транспортных средств для повышения эффективности использования в них топлива, без пренебрежения требованиями безопасности и в свете охраны глобальной окружающей среды. С целью достижения соответствия указанным требованиям в сталелитейной промышленности постоянно разрабатываются новые высокопрочные стали для того, чтобы иметь листы с повышенным пределом текучести и прочностью на разрыв, а также хорошей тягучестью и формуемостью.

Сущность одной из разработок, выполненных для улучшения механических свойств, состоит в увеличении содержания марганца в сталях. Присутствие марганца способствует повышению тягучести сталей благодаря стабилизации аустенита. Однако указанные стали демонстрируют ослабление хрупкости. Для преодоления упомянутой проблемы добавляют такие элементы, как бор. Указанные химические композиции с добавлением бора являются очень вязкими на стадии горячей прокатки, а горячая полоса является слишком твёрдой для дальнейшей переработки. Наиболее эффективный способ смягчения данной горячей полосы представляет собой периодический отжиг, но он приводит к потере вязкости.

В дополнение к упомянутым требованиям в отношении механических свойств, такие стальные листы должны показывать хорошую стойкость к жидкометаллическому охрупчиванию (LME). Стальные листы, покрытые цинком или цинковым сплавом, являются очень эффективными в отношении коррозионной стойкости и, следовательно, широко применяются в автомобильной промышленности. Однако на практике было обнаружено, что дуговая сварка или сварка электросопротивлением определённых сталей может вызывать возникновение конкретных трещин вследствие явления, называемого жидкометаллическим охрупчиванием (“LME”), или образованием трещин, обусловленным воздействием жидкого металла (“LMAC”). Данное явление характеризуется проникновением жидкого Zn по границам зёрен нижележащей стальной основы под действием прилагаемых напряжений или внутренних напряжений, возникающих в результате жёсткого закрепления, теплового расширения или превращений фаз. Известно, что добавление элементов, подобных углероду или кремнию, оказывает вредное воздействие на стойкость к LME.

В автомобильной промышленности обычно определяют такую стойкость путём введения верхнего предельного значения так называемого показателя склонности к LME, рассчитываемого по следующему уравнению:

Показатель склонности к LME = C% + Si%/4,

где % C и % Si обозначают, соответственно, массовые проценты углерода и кремния в стали.

Публикация WO2020011638 относится к способу получения холоднокатаных сталей с содержанием марганца от среднего до промежуточного (Mn от 3,5 до 12%) и пониженным содержанием углерода. Описаны два технологических маршрута. Первый маршрут включает однократный межкритический отжиг холоднокатаного стального листа. Второй маршрут включает двойной отжиг холоднокатаного стального листа, причём первый маршрут является полностью аустенитным, а второй маршрут является межкритическим. Благодаря выбору температуры отжига достигается оптимальное соотношение между прочностью на разрыв и удлинением. Однако прочность стального листа на разрыв не поднимается выше 980 МПа.

С учётом вышесказанного, цель настоящего изобретения заключается в решении вышеупомянутой проблемы и получении холоднокатаного и отожжённого стального листа, обладающего сочетанием очень хороших механических свойств, включающих прочность на разрыв TS, равную 1050 МПа или выше, предел текучести YS, равный 780 МПа или выше, однородное удлинение UE, равное 13% или больше, общее удлинение TE, равное 15% или больше, без ухудшения характеристик свариваемости. Предпочтительно, холоднокатаный отожжённый стальной лист, соответствующий изобретению, характеризуется показателем склонности к LME менее 0,36. Предпочтительно, холоднокатаный и отожжённый стальной лист характеризуется коэффициентом раздачи отверстия HE, равным 15% или выше.

Предпочтительно, холоднокатаный и отожжённый стальной лист, соответствующий изобретению, характеризуется углеродным эквивалентом Cэкв ниже 0,4%, причём углеродный эквивалент определяют следующим образом:

Cэкв = C%+Si%/55+Cr%/20+Mn%/19-Al%/18+2,2P%-3,24B%-0,133*Mn%*Mo%,

при этом количества элементов выражены в массовых процентах.

Предпочтительно, шов контактной точечной сварки двух стальных деталей из холоднокатаного и отожжённого стального листа, соответствующего изобретению, характеризуется значением α, равным, по меньшей мере, 30 даН/мм2.

Предпочтительно, холоднокатаный отожжённый стальной лист, соответствующий изобретению, удовлетворяет условию [(TS-800)x(YS-300)xUExTE] / [(0,1+C%)xMn%]>3,3x107, где TS и YS выражены в МПа, UE и TE в %, а C% и Mn% представляют номинальные концентрации в масс. %.

Задача настоящего изобретения достигается получением стального листа по п. 1. Стальной лист также может включать характеристики любого из пп. 2 - 10. Другой целью данного изобретения является шов контактной точечной сварки двух стальных деталей по п. 11.

Далее изобретение будет подробно описано и проиллюстрировано примерами без введения ограничений.

Согласно изобретению, содержание углерода составляет от 0,03% до 0,18% для обеспечения характеристик удовлетворительной прочности и хорошей свариваемости. При содержании углерода выше 0,18% могут снижаться свариваемость стального листа и стойкость к LME. От содержания углерода зависит, в частности, температура томления: чем выше содержание углерода, тем ниже температура томления для стабилизации аустенита. Если содержание углерода ниже 0,03%, фракция аустенита не стабилизируется после томления в степени, достаточной для достижения желаемой прочности на разрыв и удлинения. В предпочтительном варианте осуществления изобретения содержание углерода составляет от 0,05% до 0,15%. В другом предпочтительном варианте осуществления изобретения содержание углерода составляет от 0,07% до 0,12%.

Содержание марганца составляет от 6,0% до 11,0%. При добавлении свыше 11,0% может снижаться свариваемость стального листа и продуктивность сборки деталей. Кроме того, риск появления осевой сегрегации повышается до уровня оказания вредного воздействия на механические свойства. Поскольку температура томления в значительной степени зависит от содержания марганца, определяется минимальное количество марганца для стабилизации аустенита, с целью получения после томления заданной микроструктуры и прочности. Предпочтительно, содержание марганца составляет от 6,5% до 9,0%.

Согласно изобретению, содержание алюминия составляет от 0,2% до 3% для уменьшения сегрегации марганца при разливке. Алюминий является очень эффективным элементом для раскисления стали при обработке в жидкой фазе. При добавлении свыше 3% может снижаться свариваемость стального листа, в cостоянии непосредственно после литья. К тому же, трудно достигать прочности на разрыв выше 980 МПа. Кроме того, чем выше содержание алюминия, тем выше температура томления для стабилизации аустенита. Алюминий добавляют в количестве, по меньшей мере, 0,2% для повышения устойчивости продукта к изменениям путём увеличения межкритического диапазона, а также для улучшения свариваемости. Кроме того, алюминий добавляют во избежание возникновения проблем, связанных с образованием включений и окислением. В предпочтительном варианте осуществления изобретения содержание алюминия составляет от 0,5% до 1,5%.

Содержание молибдена составляет от 0,05% до 0,5% в целях уменьшения сегрегации марганца при разливке. Кроме того, добавление, по меньшей мере, 0,05% молибдена обеспечивает стойкость к охрупчиванию. При введении свыше 0,5% добавление молибдена является дорогостоящим и неэффективным с точки зрения требуемых свойств. В предпочтительном варианте осуществления изобретения содержание молибдена составляет от 0,1% до 0,3%.

Согласно изобретению, содержание бора составляет от 0,0005% до 0,005% для улучшения жёсткости горячекатаного стального листа и свариваемости холоднокатаного стального листа при точечной сварке. При содержании выше 0,005% активируется образование карбидов бора на предшествующих границах зёрен аустенита, что делает сталь более хрупкой. В предпочтительном варианте осуществления изобретения содержание бора составляет от 0,001% до 0,003%.

К композиции стали, соответствующей изобретению, необязательно, можно добавлять некоторые элементы.

Максимальная добавка кремниевого содержимого в целях повышения стойкости к LME ограничивается величиной 1,20%. В дополнение к этому, указанное низкое содержание кремния обеспечивает возможность упрощения процесса за счёт исключения стадии травления горячекатаного стального листа перед отжигом горячекатаного листа. Предпочтительно, максимальное добавляемое содержание кремния составляет 0,5%.

Титан можно добавлять до достижения концентрации 0,050% для обеспечения дисперсионного упрочнения. Предпочтительно, добавляют минимум 0,010% титана в дополнение к бору, для предотвращения образования бором соединения BN.

Ниобий, необязательно, можно добавлять до достижения концентрации 0,050% для утончения зёрен аустенита в ходе горячей прокатки и обеспечения дисперсионного упрочнения. Предпочтительно, минимальное количество добавляемого ниобия составляет 0,010%.

Хром и ванадий, необязательно, можно добавлять, соответственно, до достижения 0,5% и 0,2% для обеспечения повышенной прочности.

Остальную часть состава стали представляет собой железо и примеси, образующиеся в результате выплавки. В этом отношении, по меньшей мере, P, S и N считаются остаточными элементами, которые являются неизбежными примесями. Их содержание равно 0,010% или меньше для S; 0,020% или меньше для P и 0,008% или меньше для N.

Далее будет описана микроструктура холоднокатаного и отожжённого стального листа согласно изобретению. Она включает, в долях поверхности:

- от 30% до 55% остаточного аустенита,

- от 45% до 70% феррита,

- менее 5% свежего мартенсита

- содержание углерода [C]A и марганца [Mn]A в аустените, выраженное в массовых процентах, удовлетворяющее соотношению:

[C]A* [Mn]A / ((0,1+C%²)*(Mn%+2)) ≥1,10,

при этом C% и Mn% представляют номинальные значения содержания углерода и марганца в массовых процентах,

- и неоднородное повторное выделение марганца характеризуется распределением марганца с отклонением, равным -30 или больше.

Микроструктура стального листа, соответствующего изобретению, заключает в себе от 30% до 55% остаточного аустенита и, предпочтительно, от 30 до 50% аустенита. При концентрациях аустенита ниже 30% или выше 55% однородное и общее удлинение не могут достигать заданных величин.

Такой аустенит образуется в ходе межкритического отжига горячекатаного стального листа, а также в течение межкритического отжига холоднокатаного стального листа. В ходе межкритического отжига горячекатаного стального листа образуются области, включающие содержание марганца выше номинального значения, и области, включающие содержание марганца ниже номинального значения, создавая неоднородное распределение марганца. Соответственно, вместе с марганцем сегрегирует углерод. Указанную неоднородность марганца измеряют при помощи отклонения распределения марганца для горячекатаного стального листа, которое должно быть равно -30 или больше, как показано на фигуре 2 и поясняется ниже.

Микроструктура стального листа согласно изобретению включает от 45% до 70% феррита, предпочтительно от 50 до 70% феррита. Такой феррит образуется в ходе межкритического отжига горячекатаного стального листа, а также в течение межкритического отжига холоднокатаного стального листа.

Свежий мартенсит может присутствовать в количестве до 5% в долях поверхности, но он не является фазой, желаемой в микроструктуре стального листа, соответствующего изобретению. Он может образовываться на конечной стадии охлаждения до комнатной температуры в результате превращения нестабильного аустенита. Действительно, упомянутый нестабильный аустенит с низким содержанием углерода и марганца приводит к тому, что начальная температура образования мартенсита Ms составляет выше 20°C. В целях достижения конечных механических свойств содержание свежего мартенсита ограничивается количеством, максимум 5%, предпочтительно, максимум 3% или лучше сокращённым до 0.

Концентрации углерода [C]A и марганца [Mn]A в аустените, выраженные в массовых процентах, являются такими, что [C]A* [Mn]A / ((0,1+C%²)*(Mn%+2)) ≥1,10,

при этом C% и Mn% представляют номинальные значения содержания углерода и марганца в массовых процентах. Когда значение, полученное по уравнению, меньше 1,10, невозможно обеспечивать удовлетворительное удлинение стального листа.

Предпочтительно, плотность карбидов в холоднокатаном и отожжённом стальном листе равна 1 x 106/мм² или ниже.

Холоднокатаный и отожжённый стальной лист, соответствующий изобретению, характеризуется прочностью на разрыв, равной 1050 МПа или выше, однородным удлинением UE, равным 13% или больше, и общим удлинением TE, равным 15% или больше.

Предпочтительно, холоднокатаный и отожжённый стальной лист характеризуется пределом текучести, равным 780 МПа или выше.

Предпочтительно, холоднокатаный и отожжённый стальной лист характеризуется показателем склонности к LME ниже 0,36.

Предпочтительно, холоднокатаный и отожжённый стальной лист характеризуется коэффициентом раздачи отверстия HE, равным 15% или больше.

Согласно изобретению, холоднокатаный и отожжённый стальной лист предпочтительно характеризуется углеродным эквивалентом Cэкв ниже 0,4% для улучшения свариваемости. Углеродный эквивалент определяется следующим образом: Cэкв = C%+Si%/55+Cr%/20+Mn%/19-Al%/18+2,2P%-3,24B%-0,133*Mn%*Mo%, при этом концентрации элементов выражены в массовых процентах.

В предпочтительном варианте осуществления прочность на разрыв TS, выраженная в МПа; предел текучести YS, выраженный в МПа; однородное удлинение UE, выраженное в %, и выраженное в % общее удлинение TE холоднокатаного и отожжённого стального листа являются таковыми, что удовлетворяют следующему условию:

[(TS-800)x(YS-300)xUExTE] / [(0,1+C%)xMn%]>3,3 x107,

где C% и Mn% соответствуют номинальным концентрациям углерода и марганца в массовых процентах.

Сварную конструкцию можно изготовлять путём получения двух листов из холоднокатаной и отожжённой стали и контактной точечной сварки двух стальных деталей.

Швы контактной точечной сварки, соединяющие первый лист со вторым, отличаются высокой стойкостью в испытании на растяжение крестообразного образца, определяемой величиной α, равной, по меньшей мере, 30 даН/мм2.

Стальной лист, соответствующий изобретению, можно получать любым подходящим способом изготовления, и его может определять специалист в данной области техники. Однако предпочтительно использовать способ согласно изобретению, включающий следующие стадии:

Получают полупродукт, способный подвергаться дальнейшей горячей прокатке, с составом стали, описанным выше. Данный полупродукт нагревают до температуры от 1150°C до 1300°C для возможности облегчения горячей прокатки, при этом конечная температура горячей прокатки, КТП, составляет от 800°C до 1000°C. Предпочтительно, температура КТП составляет от 850°C до 950°C.

Затем горячекатаную сталь охлаждают и сматывают в рулон при температуре Tрулон, составляющей от 20°C до 600°C. После этого горячекатаный стальной лист охлаждают до комнатной температуры, и его можно подвергать травлению.

Затем горячекатаный стальной лист нагревают до температуры отжига, TОГЛ, находящейся в диапазоне от Ac1 до Ac3. Предпочтительно, температура TОГЛ составляет от Ac1+5°C до Ac3. Предпочтительно, температура TОГЛ составляет от 580°C до 680°C. Стальной лист выдерживают при указанной температуре TОГЛ в течение времени выдержки, tОГЛ, от 0,1 до 120 ч для активирования диффузии марганца и образования неоднородного распределения марганца.

Температура TОГЛ выбрана такой, чтобы после охлаждения получать от 10 до 60% аустенита и от 40 до 90% феррита, при этом доля выделяющихся карбидов сохраняется на уровне ниже 0,8%. В частности, при выборе адекватного времени и температуры такого межкритического отжига необходимо принимать во внимание максимальные доли карбидов, которые можно допускать согласно изобретению. В частности, TОГЛ выбирается специалистом в целях ограничения выделения карбидов, с учётом того факта, что повышение TОГЛ ограничивает выделение карбидов.

Касательно химического состава отметим, что чем больше количество углерода и алюминия в стали, тем выше концентрация карбидов для данной температуры. Это означает, что в случае нахождения концентраций углерода и алюминия в верхней части заявляемых диапазонов, для ограничения выделения карбидов TОГЛ необходимо повышать соответствующим образом.

Кроме того, чем меньше количество марганца в стали, тем выше концентрация карбидов для данной температуры. Это означает, что случае нахождения содержания марганца в нижней части заявляемого диапазона, для ограничения выделения карбидов TОГЛ необходимо повышать соответствующим образом.

Затем горячекатаный и термообработанный стальной лист охлаждают до комнатной температуры, и его можно подвергать травлению для устранения окисления.

После этого осуществляют холодную прокатку горячекатаного и термообработанного стального листа со степенью обжатия от 20% до 80%.

Далее холоднокатаный стальной лист подвергают отжигу при межкритической температуре Tвыдержки, составляющей от значения Ac1 до Ac3 для холоднокатаного стального листа. Температуры Ac1 и Ac3 определяют при помощи дилатометрических испытаний. Специалист должен выбирать достаточно низкую оптимальную температуру Tвыдержки с целью ограничения образования нестабильного аустенита и свежего мартенсита на последней стадии охлаждения. Упомянутая оптимальная температура зависит, в частности, от содержания углерода, марганца и алюминия. Чем больше содержание алюминия, тем выше температура выдержки для стабилизации аустенита. Чем больше содержание углерода или марганца, тем ниже температура выдержки для стабилизации аустенита.

Межкритическая температура Tвыдержки предпочтительно составляет от 600°C до 760°C. Стальной лист выдерживают при указанной температуре Tвыдержки в течение периода времени выдержки, tвыдержки, составляющего от 10 до 180000 с, для получения микроструктуры, рекристаллизованной в достаточной степени.

После этого холоднокатаный и отожжённый стальной лист охлаждают до комнатной температуры.

Затем на лист можно наносить покрытие любым подходящим способом, включая нанесение покрытия погружением в расплав, электроосаждение или вакуумное напыление цинка или сплавов на его основе, либо алюминия или сплавов на его основе.

Далее изобретение будет проиллюстрировано следующими ниже примерами, которые никоим образом не являются ограничительными.

Примеры

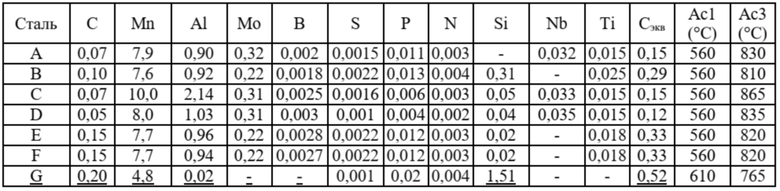

Стали семи марок, составы которых приведены в таблице 1, отливали в виде полупродуктов и перерабатывали в стальные листы.

Таблица 1. Составы

Испытанные составы сведены в следующей ниже таблице, в которой содержания элементов выражены в массовых процентах.

Температуры Ac1 и Ac3 определены при помощи дилатометрических испытаний, проведённых на холоднокатаном стальном листе, и металлографического анализа.

Таблица 2. Параметры процесса получения горячекатаных и термообработанных стальных листов

Стальные полупродукты, непосредственно после отливки, повторно нагревали при 1200°C, осуществляли горячую прокатку, а затем сматывали в рулоны при 450°C. После этого горячекатаные и смотанные в рулоны стальные листы подвергали термообработке при температуре TОГЛ и поддерживали при указанной температуре в течение времени выдержки, tОГЛ. Для получения горячекатаных и термообработанных стальных листов применяли следующие конкретные условия:

Подчёркнутые значения: параметры, которые не позволяют достигать заданных свойств

Горячекатаные и термообработанные стальные листы анализировали, и соответствующие характеристики приведены в таблице 3.

Таблица 3. Микроструктура и свойства горячекатаного и термообработанного стального листа

Определяли отклонение распределения марганца и энергию разрушения образца Шарпи при 20°C.

Энергию разрушения образца Шарпи измеряют по стандартам ISO 148-1:2006 (F) и ISO 148-1:2017(F).

Термообработка горячекатаного стального листа позволяет марганцу диффундировать в аустенит: повторное выделение марганца является неоднородным, включающим области с низким содержанием марганца и области с высоким содержанием марганца. Указанная неоднородность марганца способствует достижению определённых механических свойств и может быть измерена при помощи распределения марганца.

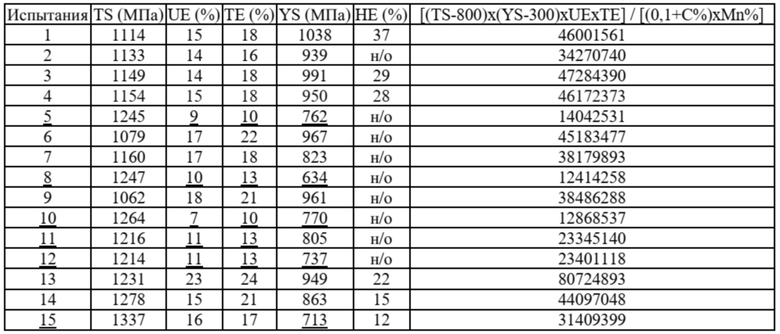

На фиг. 1 представлены вырезанные образцы горячекатаного и термообработанного стального листа испытания 1 и испытания 10. Чёрная область соответствует зоне с более низким количеством марганца, серая область соответствует повышенному количеству марганца.

Указанная фигура получена следующим способом: из горячекатаного и термообработанного стального листа на ¼ толщины вырезают образец для испытаний и полируют его.

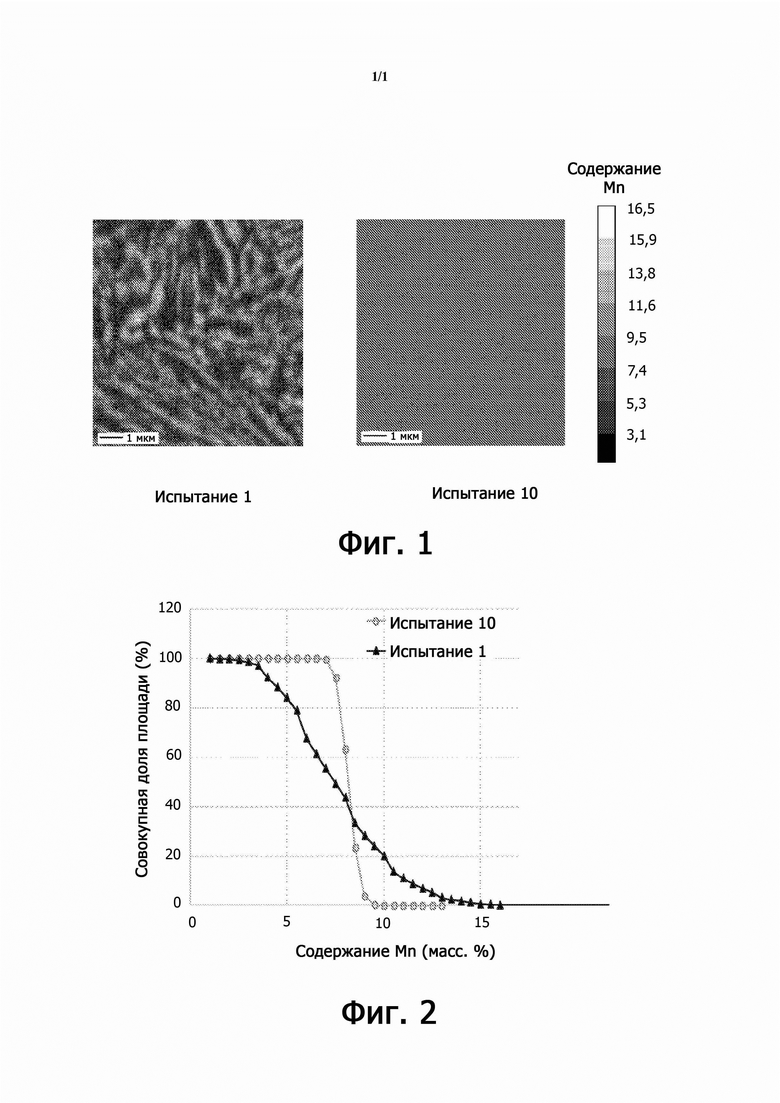

Затем снимают характеристики указанного вырезанного образца при помощи электронно-зондового микроанализатора с полевой эмиссионной пушкой (“FEG”) при увеличении больше 10000x для определения количеств марганца. Составлены три карты распределения размером 10 мкм*10 мкм для различных частей вырезанного образца. Указанные карты состоят из пикселей размером 0,01 мкм². В каждом пикселе вычисляют количество марганца в массовых процентах, а затем наносят точки на кривую, представляющую совокупную долю площади по данным трёх карт как функцию количества марганца.

Указанная кривая построена на фиг. 2 для испытания 1 и испытания 10: 100% вырезанного образца листа содержат больше 1% марганца. В случае испытания 1, в 20% вырезанного образца листа содержится больше 10% марганца.

Затем вычисляют отклонение полученной кривой между точкой, представляющей 80% совокупной доли площади, и точкой, представляющей 20% совокупной доли площади. В случае испытания 1 упомянутое отклонение составляет больше -30, показывая, что повторное выделение марганца является неоднородным, заключающим в себе области с низким содержанием марганца и области с высоким содержанием марганца.

В противоположность этому, в случае испытания 10 отсутствие термообработки после горячей прокатки обусловливает тот факт, что повторное выделение марганца не является неоднородным, и это можно видеть по величине отклонения распределения марганца, составляющей меньше -30. Указанное распределение марганца не позволит достигать заданных механических свойств. Это также имеет место в случае испытания 11.

Подчёркнутые значения: не соответствуют заданным значениям.

н/о: не определяли

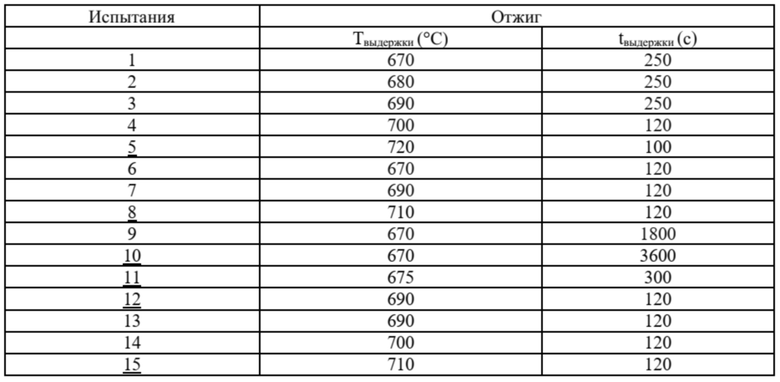

Таблица 4. Технологические параметры получения холоднокатаных и отожжённых стальных листов

Затем осуществляют холодную прокатку полученного горячекатаного и термообработанного стального листа со степенью обжатия 50%. После этого холоднокатаный стальной лист подвергают отжигу при температуре Tвыдержки, находящейся для холоднокатаного стального листа в диапазоне от Ac1 до Ac3, и выдерживают при указанной температуре в течение периода времени выдержки, tвыдержки, перед охлаждением до комнатной температуры. Для получения холоднокатаных и отожжённых стальных листов применяли следующие конкретные условия:

Подчёркнутые значения: параметры, которые не позволяют достигать заданных свойств

Затем выполняли анализ холоднокатаных и отожжённых листов, и соответствующие данные, касающиеся элементов микроструктуры, механических свойств и характеристик свариваемости, приведены, соответственно, в таблицах 5, 6 и 7.

Таблица 5. Микроструктура холоднокатаного и отожжённого стального листа

Были определены процентные содержания фаз микроструктур полученных холоднокатаных и отожжённых стальных листов, а также отклонение распределения марганца.

Величины [C]A и [Mn]A соответствуют количеству углерода и марганца в аустените, выраженному в массовых процентах. Их измеряют как методом дифракции рентгеновских лучей (C%), так и при использовании электронно-зондового микроанализатора с полевой эмиссионной пушкой (Mn %).

Доли фаз на поверхности микроструктуры определяют следующим способом: для выявления микроструктуры из холоднокатаного и отожжённого стального листа вырезают образец для испытаний, полируют и подвергают травлению реагентом, известным в таковом качестве. После этого вырезанный образец исследуют при помощи сканирующего электронного микроскопа, например, сканирующего электронного микроскопа с полевой эмиссионной пушкой (“FEG-SEM”) при увеличении больше 5000x, в режиме регистрации вторичных электронов.

Определение доли феррита на поверхности осуществляют при помощи исследований методом СЭМ после травления реагентами ниталь или пикраль/ниталь.

Определение объёмной доли остаточного аустенита выполняют методом дифракции рентгеновских лучей.

Плотность выделившихся карбидов определяют через посредство вырезанного образца листа, исследуемого при помощи сканирующего электронного микроскопа с полевой эмиссионной пушкой (“FEG-SEM”) и анализа изображений c увеличением больше 15000x.

Подчёркнутые значения: не соответствуют изобретению

Неоднородность распределения марганца, полученная после отжига горячекатаного стального листа, сохраняется после холодной прокатки и отжига стального листа. Это можно видеть при сопоставлении отклонения распределения марганца, полученного после отжига горячекатаного стального листа (в таблице 3), и отклонения распределения марганца, полученного после отжига холоднокатаного стального листа (таблица 5). Упомянутые величины, по существу, совпадают.

Таблица 6. Механические свойства холоднокатаного и отожжённого стального листа

Механические свойства полученных холоднокатаных и отожжённых листов определены и приведены в следующей ниже таблице.

Предел текучести YS, прочность на разрыв TS и однородное удлинение TE измеряли в соответствии со стандартом ISO 6892-1, опубликованным в октябре 2009 г. Коэффициент раздачи отверстия, HE, измеряли в соответствии со стандартом 16630:2009.

Подчёркнутые значения: не соответствуют заданным значениям

н/о: не определявшаяся величина

Данные примеры показывают, что стальные листы, соответствующие изобретению, а именно, листы примеров 1-4, 6-7, 9 и 13-14, являются единственными листами, которые демонстрируют все заданные свойства благодаря их определённым составам и микроструктурам.

Испытания 1 - 5 проведены с составом A стали. Выполнены различные испытания при изменении температуры Tвыдержки с целью нахождения оптимальной температуры для ограничения образования свежего мартенсита на последней стадии охлаждения и образования нестабильного аустенита. В случае испытаний 1 – 4, выбранная температура отжига, Tвыдержки, позволяет достигать указанных характеристик. Стабильность аустенита достигается благодаря определённому количеству углерода и марганца в нём, о чём можно судить по значению выражения [C]A* [Mn]A / ((0,1+C%²)*(Mn%+2)), составляющему больше 1,10. В испытании 5 холоднокатаный стальной лист отжигают при более высокой температуре Tвыдержки, равной 720°C, а это приводит к большому количеству аустенита с меньшим содержанием углерода, о чём можно судить по значению выражения [C]A* [Mn]A / ((0,1+C%²)*(Mn%+2)), составляющему меньше 1,10. Упомянутый нестабильный аустенит приводит к снижению характеристик UE и TE, по сравнению с показателями испытаний 1 - 4.

Испытания 6 - 8 проведены с составом B стали. В случае испытаний 6 и 7 температура Tвыдержки выбрана в целях ограничения образования свежего мартенсита на последней стадии охлаждения. В испытании 8 холоднокатаный стальной лист отжигают при более высокой температуре Tвыдержки, чем в испытаниях 6 и 7, формируя таким образом большее количество аустенита. Затем на последней стадии охлаждения образуется 30% свежего мартенсита за счёт указанного большого количества аустенита, формирующегося в ходе отжига. Указанное большое количество свежего мартенсита не позволяет достигать заданных механических свойств.

В испытаниях 10 и 11, отсутствие термообработки после горячей прокатки обусловливает тот факт, что повторное выделение марганца не является неоднородным, и это можно видеть по величине отклонения распределения марганца, составляющей меньше -30, даже после отжига холоднокатаного стального листа. Указанное распределение марганца не позволяет достигать определённых механических свойств.

В испытании 12 горячекатаный стальной лист подвергают термообработке при слишком низкой температуре TОГЛ, что приводит к образованию более 0,5% выделившихся карбидов, как видно в таблице 3. Указанные выделившиеся карбиды не растворяются после отжига холоднокатаного стального листа, где наблюдается плотность карбидов, равная 2⋅106/мм². Присутствие карбидов в холоднокатаном стальном листе приводит к образованию 25% свежего мартенсита на последней стадии охлаждения. Указанное большое количество свежего мартенсита не позволяет достигать заданных механических свойств.

Испытания 13 - 15 проведены с составом F стали. В случае испытаний 13 и 14 температура Tвыдержки выбрана в целях ограничения образования свежего мартенсита на последней стадии охлаждения. В испытании 15 холоднокатаный стальной лист отжигают при более высокой температуре Tвыдержки, чем в испытании 13 и 14, формируя таким образом большее количество аустенита. Затем на последней стадии охлаждения образуется 5% свежего мартенсита вследствие наличия упомянутого большого количества аустенита, образовавшегося в ходе отжига. Указанное количество свежего мартенсита не позволяет достигать заданных механических свойств.

Таблица 7. Характеристики свариваемости холоднокатаного и отожжённого стального листа

На холоднокатаных и отожжённых стальных листах выполнена точечная сварка в условиях стандарта ISO 18278-2.

В применяемом испытании образцы состоят из двух листов стали в форме сваренного крест-накрест эквивалента. Для разрушения сварной точки прилагается сила. Указанная сила, известная как прочность на растяжение крестообразного образца (CTS), выражается в даН. Она зависит от диаметра сварной точки и толщины металла, то есть толщины стали и металлического покрытия. Это обеспечивает возможность вычисления коэффициента α, который представляет собой отношение величины CTS к произведению диаметра сварной точки и толщины основы. Указанный коэффициент выражается в даН/мм².

Характеристики свариваемости полученного холоднокатаного и отожжённого листа определены и сведены в следующей таблице:

Показатель склонности к LME = C% + Si%/4, в масс. %.

В испытании 16 химический состав с большим количеством углерода или кремния в стальном листе не позволяет достигать характеристик свариваемости, соответствующих изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОКАТАНЫЙ, ОТОЖЖЁННЫЙ И ПОДВЕРГНУТЫЙ ПЕРЕРАСПРЕДЕЛЕНИЮ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2812256C1 |

| ХОЛОДНОКАТАНЫЙ, ОТОЖЖЁННЫЙ СТАЛЬНОЙ ЛИСТ ИЛИ ГОРЯЧЕПРЕССОВАННАЯ, ОТОЖЖЁННАЯ СТАЛЬНАЯ ДЕТАЛЬ | 2021 |

|

RU2810466C1 |

| ХОЛОДНОКАТАНЫЙ ОТОЖЖЁННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2804512C1 |

| ХОЛОДНОКАТАНЫЙ ОТОЖЖЁННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2809296C1 |

| ХОЛОДНОКАТАНЫЙ И ОТОЖЖЁННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2804576C1 |

| ХОЛОДНОКАТАНЫЙ И ПОДВЕРГНУТЫЙ ДВОЙНОМУ ОТЖИГУ СТАЛЬНОЙ ЛИСТ | 2021 |

|

RU2809295C1 |

| ГОРЯЧЕКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2802328C1 |

| ВЫСОКОПРОЧНЫЙ ХОЛОДНОКАТАНЫЙ И ОТОЖЖЁННЫЙ ОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2795257C1 |

| СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНУЮ УДАРНУЮ ВЯЗКОСТЬ, ПЛАСТИЧНОСТЬ И ПРОЧНОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2747730C1 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2775990C1 |

Изобретение относится к области металлургии, а именно к холоднокатаному и отожженному высокопрочному стальному листу, используемому в автомобильной промышленности. Лист выполнен из стали, имеющей состав, включающий в мас.%: C: 0,03 – 0,18, Mn: 6,0 – 11,0, Al: 0,2 – 3, Mo: 0,05 – 0,5, B: 0,0005 – 0,005, S ≤ 0,010, P ≤ 0,020, N ≤ 0,008, при необходимости по меньшей мере один элемент, выбранный из: Si ≤ 1,20, Ti ≤ 0,050, Nb ≤ 0,050, Cr ≤ 0,5 и V ≤ 0,2, остальное - железо и неизбежные примеси, образующиеся при плавке. Лист обладает микроструктурой, заключающей в себе, в долях поверхности: от 30% до 55% остаточного аустенита, от 45% до 70% феррита, от 0 до 5% свежего мартенсита. Концентрации углерода [C]A и марганца [Mn]A в аустените, выраженные в мас.%, удовлетворяют следующему условию: [C]A* [Mn]A / ((0,1+C%2)*(Mn%+2)) ≥1,10, при этом C% и Mn% представляют собой номинальные значения содержания углерода и марганца в мас.%. В микроструктуре неоднородное повторное выделение марганца с областями выше и ниже номинального значения содержания марганца в стальном листе характеризуется отклонением кривой распределения концентрации марганца, составляющим -30 или более. Лист обладает требуемым сочетанием механических свойств. 2 н. и 9 з.п. ф-лы, 2 ил., 7 табл.

1. Холоднокатаный и отожженный стальной лист, выполненный из стали, имеющей состав, включающий в мас.%:

C: 0,03 – 0,18

Mn: 6,0 – 11,0

Al: 0,2 – 3

Mo: 0,05 – 0,5

B: 0,0005 – 0,005

S ≤ 0,010

P ≤ 0,020

N ≤ 0,008

при необходимости по меньшей мере один элемент, выбранный из:

Si ≤ 1,20

Ti ≤ 0,050

Nb ≤ 0,050

Cr ≤ 0,5 и

V ≤ 0,2

остальное - железо и неизбежные примеси, образующиеся при плавке,

при этом упомянутый стальной лист обладает микроструктурой, заключающей в себе, в долях поверхности,

от 30% до 55% остаточного аустенита,

от 45% до 70% феррита,

от 0 до 5% свежего мартенсита,

концентрации углерода [C]A и марганца [Mn]A в аустените, выраженные в массовых процентах, удовлетворяют следующему условию:

[C]A* [Mn]A / ((0,1+C%2)*(Mn%+2)) ≥1,10,

при этом C% и Mn% представляют собой номинальные значения содержания углерода и марганца в мас.%,

и неоднородное повторное выделение марганца с областями выше и ниже номинального значения содержания марганца в стальном листе, характеризуемое отклонением кривой распределения концентрации марганца, составляющим -30 или более.

2. Стальной лист по п. 1, в котором содержание углерода составляет от 0,05 до 0,15 мас.%.

3. Стальной лист по п. 1 или 2, в котором содержание марганца составляет от 6,5 до 9,0 мас.%.

4. Стальной лист по любому из пп. 1-3, в котором содержание алюминия составляет от 0,5 до 1,5 мас.%.

5. Стальной лист по любому из пп. 1-4, в котором микроструктура содержит плотность карбидов, равную 1⋅106/мм2 или менее.

6. Стальной лист по любому из пп. 1-5, в котором прочность на разрыв составляет 1050 МПа или более, предел текучести составляет 780 МПа или более, однородное удлинение UE составляет 13% или более, а общее удлинение TE составляет 15% или более.

7. Стальной лист по любому из пп. 1-6, в котором показатель склонности к жидкометаллическому охрупчиванию LME составляет 0,36 или менее.

8. Стальной лист по любому из пп. 1-7, в котором коэффициент раздачи отверстия HE составляет 15% или больше.

9. Стальной лист по любому из пп. 1-8, в котором сталь характеризуется углеродным эквивалентом Cэкв менее 0,4%, причем углеродный эквивалент определяется по выражению:

Cэкв = C%+Si%/55+Cr%/20+Mn%/19-Al%/18+2,2P%-3,24B%-0,133*Mn%*Mo%,

где C%, Si%, Cr%, Mn%, Al%, P%, B%, Mo% представляют количества соответствующих элементов, выраженных в мас.%.

10. Стальной лист по любому из пп. 1-9, в котором прочность на разрыв TS, выраженная в МПа, предел текучести YS, выраженный в МПа, однородное удлинение UE, выраженное в %, и общее удлинение TE, выраженное в %, удовлетворяют следующему условию:

[(TS-800)*(YS-300)*UE*TE] / [(0,1+C%)*Mn%]>3,3*107,

где C% и Mn% представляют собой номинальные значения содержания углерода и марганца в стальном листе, в мас.%.

11. Шов контактной точечной сварки двух стальных деталей из холоднокатаного и отожженного стального листа по любому из пп. 1-10, который характеризуется значением α, представляющим собой отношение предела прочности сваренного крестообразного образца к произведению диаметра сварной точки на толщину листов, составляющим по меньшей мере 30 даН/мм2.

| WO 2017212885 A1, 14.12.2017 | |||

| ВЫСОКОПРОЧНЫЙ И ВЫСОКОДЕРФОРМИРУЕМЫЙ ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2714455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ ИЗ ВЫСОКОПРОЧНОЙ, СОДЕРЖАЩЕЙ МАРГАНЕЦ СТАЛИ С TRIP-СВОЙСТВАМИ | 2017 |

|

RU2711696C1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

Авторы

Даты

2023-10-02—Публикация

2021-07-12—Подача