Настоящее изобретение относится к способу изготовления стальной детали из стального листа, имеющего высокий коэффициент раздачи отверстий при горячей обработке.

Известно, что для изготовления различных изделий, таких как части элементов конструкции кузова и панели кузова для автомобильных транспортных средств, используются листы, изготовленные из сталей DP (двухфазных) или сталей TRIP (пластичность, вызванная превращением).

Прочность при резке TRIP-сталей во многом зависит от стабильности остаточного аустенита. Действительно, нестабильный аустенит может превращаться при дестабилизации в мартенсит при резке детали, становясь таким образом потенциальным местом возникновения повреждения. Чтобы ограничить этот эффект, сталелитейная промышленность постоянно разрабатывает новые высокопрочные стали и способы получения стальных деталей с улучшенными показателями текучести и пределом прочности при растяжении, подходящими пластичностью и формуемостью, и более конкретно, соответствующей способностью к отбортовке при растяжении.

В публикации WO 2017131052 описан высокопрочный стальной лист, пригодный для горячей обработки, обладающий высокой обрабатываемостью в горячем состоянии и остаточной пластичностью после горячей обработки. Удлинение этого отожжённого стального листа при температуре 150°C превышает 27%. Для достижения такой характеристики содержание углерода в аустените должно контролироваться на уровне ниже 0,4% масс., что является особым ограничением. Действительно, чтобы обеспечить такой низкий уровень углерода в остаточном аустените, охлаждение отожжённого стального листа необходимо контролировать и выполнять в две стадии: первое охлаждение до 500°C со средней скоростью охлаждения 50°C/с, со стадией выдержки при этой температуре, например, цинкования и одна стадия охлаждения от Ms до комнатной температуры со средней скоростью охлаждения не менее 10°C/с. Кроме того, не приводится информация о способности к отбортовке при растяжении, что является ключевым свойством при изготовлении стальных деталей.

Таким образом, цель изобретения состоит в том, чтобы решить вышеупомянутую проблему и предложить способ, лёгкой обработки обычными технологическими средствами для получения стальной детали из стали, имеющей высокий коэффициент раздачи отверстий, превышающий или равный 25% во время горячей обработки.

Цель настоящего изобретения достигается способом по п. 1. Способ также может включать характеристики любого из пп. 2-9.

В дальнейшем термин «горячая резка» относится к той части процесса, где стальная заготовка нагревается перед пробивкой или резкой. В дальнейшем термин «комнатная температура» относится к температуре 20°C.

Теперь будет описан состав стали согласно изобретению, причём содержание выражается в массовых процентах.

Здесь и далее Ae1 обозначает равновесную температуру превращения, ниже которой аустенит полностью неустойчив, Ae3 обозначает равновесную температуру превращения, выше которой аустенит полностью стабилен, а Ms обозначает температуру начала превращения в мартенсит, т.е. температуру, при которой аустенит при охлаждении начинает превращаться в мартенсит. Эти температуры можно рассчитать по формуле, основанной на массовых процентах соответствующих элементов:

Ae1=670 + 15*%Si – 13*%Mn + 18*%Al

Ae3 = 890 – 20 * √%C + 20 *%Si – 30 *%Mn + 130 *%Al

Ms= 560-(30*%Mn+13*%Si-15*%Al+12*%Mo)-600*(1-exp(-0,96*%C))

Согласно изобретению, содержание углерода составляет 0,05-0,25%. При содержании углерода выше 0,25% количество углерода в аустените превышает заданное значение, сводя на нет положительный эффект горячей резки. Более того, свариваемость стального листа может ухудшиться. Если содержание углерода ниже 0,05%, фракция остаточного аустенита недостаточно стабилизирована для получения соответствующего удлинения при комнатной температуре. В предпочтительном осуществлении изобретения содержание углерода составляет 0,05-0,2%. Более предпочтительно содержание углерода составляет 0,1-0,2%.

Содержание марганца составляет 3,5-8% для получения достаточного удлинения при стабилизации аустенита. При содержании добавки более 8% возрастает риск осевой ликвации в ущерб пластичности стального листа и стальной детали. При содержании ниже 3,5% конечная структура включает недостаточную долю остаточного аустенита, так что искомая пластичность не достигается. Предпочтительно содержание марганца составляет 3,5-7%. Более предпочтительно содержание марганца составляет 3,5-5%.

Согласно изобретению, содержание кремния составляет 0,1-2% для стабилизации достаточного количества остаточного аустенита. При содержании свыше 2% на поверхности образуются оксиды кремния, что ухудшает покрываемость стали. В предпочтительном осуществлении изобретения содержание кремния составляет 0,3-1,5%.

Согласно изобретению, содержание алюминия составляет 0,01-3%, поскольку алюминий является очень эффективным элементом для раскисления стали в жидкой фазе во время изготовления и увеличения окна процесса отжига. Содержание алюминия можно добавлять максимум до 3%, чтобы избежать появления включений и проблем с окислением.

Необязательно в состав стали, согласно изобретению, могут быть добавлены некоторые элементы.

Необязательно можно добавить хром до 0,5%. Выше 0,5% отмечается эффект насыщения и добавление хрома бесполезно и дорого

Молибден может быть необязательно добавлен в количестве до 0,25% для повышения ударной вязкости. Добавление молибдена выше 0,25% является дорогостоящим и неэффективным с учётом требуемых свойств.

Остальную часть состава стали представляют железо и примеси, образующиеся в результате выплавки. В этом отношении, по меньшей мере, P, S и N, считаются остаточными элементами, которые являются неизбежными примесями. Их содержание ниже или равно 0,010% для S, ниже или равно 0,020% для P и ниже или равно 0,008% для N.

Теперь будет описана микроструктура стального листа согласно изобретению. Стальной лист имеет микроструктуру, состоящую в долях поверхности из 10-50% остаточного аустенита, 50% и более суммы феррита, бейнита и отпущенного мартенсита, менее 5% свежего мартенсита, менее 2% карбидов, содержание углерода [С]А в аустените строго более 0,4% и строго менее 0,7%, а также с массовым процентным содержанием азота %N, кремния %Si, марганца %Mn, хрома %Cr, никеля %Ni, меди %Cu, молибдена %Mo и углерода в аустените [C]A таким, что Md30 составляет 200 - 350°C, причём Md30 определяется как

Md30(°C) = 551 - 462*([C]A +%N) - 9,2*%Si - 8,1*%Mn - 13,7*%Cr - 29*(%Ni+%Cu) - 18,5*(%Mo)

Микроструктура стального листа включает 10-50% остаточного аустенита, что обеспечивает высокую пластичность стали при комнатной температуре.

Содержание углерода в аустените строго превышает 0,4%, чтобы гарантировать стабильность аустенита, удлинение более 10% при комнатной температуре и гарантировать, что коэффициента раздачи отверстия стальной детали может достичь заданное значение. При содержании углерода выше 0,7% аустенит слишком сильно стабилизируется, и горячая резка стальной заготовки не влияет на коэффициент раздачи отверстия. Это содержание углерода измеряется перед горячей резкой с помощью рентгенофазового анализа.

Микроструктура стального листа включает 50% или более суммы феррита, бейнита и отпущенного мартенсита. Феррит образуется при выдержке стального листа.

В предпочтительном осуществлении изобретения, в котором приготовленный стальной лист представляет собой холоднокатаный стальной лист, подвергающийся процессу охлаждения и разделения, отпущенный мартенсит образуется во время разделения холоднокатаного стального листа. В предпочтительном осуществлении изобретения, в котором стальной лист представляет собой горячекатаный стальной лист, отпущенный мартенсит представляет собой самоотпущенный мартенсит, который образуется во время охлаждения выше Ms горячекатаного стального листа.

Если сумма долей феррита, бейнита и отпущенного мартенсита ниже 50%, удлинение не достигает 10% при комнатной температуре.

Микроструктура стального листа включает менее 5% свежего мартенсита. Свежий мартенсит при содержании выше 5% снижает ударную вязкость стального листа. Свежий мартенсит образуется при охлаждении стального листа до комнатной температуры. Более того, микроструктура стального листа по изобретению содержит менее 2% карбидов.

Массовый процент азота %N, кремния %Si, марганца %Mn, хрома %Cr, никеля %Ni, меди %Cu, молибдена %Mo и углерода в аустените [C]A такой, что Md30 составляет 200-350°C. Эта температура Md30 соответствует температуре, начиная с которой 50% остаточного аустенита превращается в мартенсит после деформации 30%.

Стальная деталь, согласно изобретению, может быть изготовлена любым подходящим способом изготовления, и специалист в данной области техники может его определить. Однако предпочтительно использовать способ согласно изобретению, включающий следующие стадии:

Стальной лист, имеющий вышеуказанные состав и микроструктуру, получают и разрезают до заданной формы, чтобы получить стальную заготовку.

Стальную заготовку затем нагревают до температуры Twarm, составляющей от (Md30-150°C) до (Md30-50°C), чтобы получить термообработанную стальную заготовку, и пробивают или подвергают резке при указанной температуре Twarm перед формованием при указанной температуре, чтобы получить стальную деталь. Выше (Md30-50°C) аустенит слишком стабилен, чтобы добиться улучшения коэффициента раздачи отверстия. Ниже (Md30-150) аустенит дестабилизируется с превращением в мартенсит и становится местом потенциального возникновения повреждений, что приводит к низкому коэффициенту раздачи отверстия.

В предпочтительном осуществлении изобретения стальной лист, предназначенный для изготовления стальной детали, изготавливают на последующей стадии:

Стальной сляб, имеющий описанный выше состав, подвергают горячей прокатке для получения горячекатаного стального листа. Горячекатаный стальной лист затем сматывают в рулон при температуре Tcoil, составляющей 200-700°С. После намотки лист можно протравить для удаления продуктов окисления. Горячекатаный стальной лист затем отжигают при температуре отжига THBA, составляющей 500-680°С для получения горячекатаного и отожжённого стального листа. Этот отжиг приводит к смягчению стали и стабильности аустенита после окончательного отжига благодаря концентрированию углерода и марганца в карбидах или аустените.

Горячекатаный и отожжённый стальной лист затем подвергают холодной прокатке для получения холоднокатаного стального листа. Степень обжатия при холодной прокатке предпочтительно составляет 20-80%. Ниже 20% не способствует рекристаллизации во время последующей термообработки, что может ухудшить пластичность стального листа. При значении выше 80% существует риск растрескивания кромок во время холодной прокатки.

Холоднокатаный стальной лист затем нагревают до температуры Tsoak выше или равной 680°C и ниже температуры T1, причем T1 представляет собой температуру, выше которой после охлаждения образуется более 5% мартенсита, и выдерживают при указанной температуре выдержки Tsoak в течение время выдержки tsoak не превышает 500 с, чтобы сохранить мелкий размер остаточного зерна аустенита и, следовательно, высокую прочность и пластичность.

Затем термообработанный стальной лист охлаждают до комнатной температуры, чтобы получить стальной лист с микроструктурой, описанной выше.

В другом предпочтительном осуществлении стальной лист, предназначенный для изготовления стальной детали, изготавливается на последующей стадии:

Стальной сляб, имеющий вышеописанный состав, подвергают горячей прокатке для получения горячекатаного стального листа. Затем горячекатаный стальной лист сматывают в рулон при температуре Tcoil 200-700°С. После намотки лист можно протравить для удаления окисления. Горячекатаный стальной лист затем отжигают до температуры отжига THBA, составляющей от 500°С до 680°С, с получением горячекатаного и отожженного стального листа. Этот отжиг приводит к размягчению стали и помогает стабилизировать аустенит во время окончательного отжига благодаря высокой концентрации углерода и марганца в карбидах или аустените.

Горячекатаный и отожженный стальной лист затем подвергают холодной прокатке для получения холоднокатаного стального листа. Степень обжатия при холодной прокатке предпочтительно составляет от 20% до 80%. Ниже 20% рекристаллизация во время последующей термообработки не благоприятствует, что может ухудшить пластичность стального листа. Свыше 80% существует риск растрескивания кромок во время холодной прокатки.

Холоднокатаный стальной лист затем нагревают до температуры Tsoak выше или равной 780°С и выдерживают при указанной температуре выдержки Tsoak в течение времени выдержки Tsoak менее 500 с, чтобы сохранить мелкий размер остаточного зерна аустенита и, следовательно, высокую пластичность.

Затем термообработанный стальной лист охлаждают до температуры TQ, составляющей от 20°C до (Ms-50°C), и нагревают до температуры разделения TP, составляющей от 150°C до 550°C, и выдерживают при указанной температуре разделения TP в течение времени разделения tP от 1 с до 1800 с. Затем термообработанный стальной лист охлаждают до комнатной температуры, чтобы получить стальной лист с микроструктурой, описанной выше.

В другом предпочтительном варианте стальной лист, предназначенный для изготовления стальной детали, изготавливается на следующем последовательном этапе:

Стальной сляб, имеющий описанный выше состав, подвергают горячей прокатке с получением горячекатаного стального листа. Затем горячекатаный стальной лист сматывают в рулон при температуре Tcoil от 200°С до 700°С, а затем охлаждают до комнатной температуры.

Согласно изобретению, коэффициент раздачи отверстия термообработанной стали HERTwarm нагретой до Twarm и коэффициент раздачи отверстия стали при 20°C (HER20°C) таковы, что (HERTwarm - HER20°C)/HER20°C превышает или равно 50%. Предпочтительно коэффициент раздачи отверстия термообработанной стали HER150°C, нагретой до Twarm 150°C, и коэффициент раздачи отверстия стали HER20°C при 20°C таковы, что (HER150°C - HER20°C) /HER20°C выше или равно 50%.

HER измеряют в соответствии с ISO 16630.

Согласно изобретению, удлинение стали El при комнатной температуре превышает или равно 10%. El измеряют в соответствии со стандартом ISO 6892-1.

В предпочтительном осуществлении изобретения сталь имеет HER20°C выше или равный 10%. В другом предпочтительном осуществлении изобретения термообработанная сталь имеет HER150°C выше или равный 25%.

Примеры

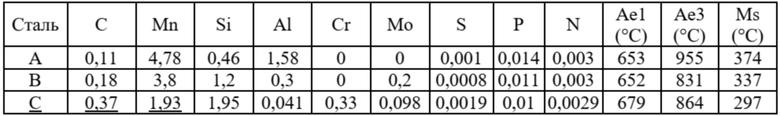

3 марки стали, составы которых приведены в таблице 1, отливают в виде полуфабрикатов и перерабатывают в стальные листы.

Таблица 1. Составы

Испытуемые составы приведены в следующей таблице, где содержание элементов выражено в массовых процентах.

Стали А и В согласно изобретению, сталь С не соответствует изобретению.

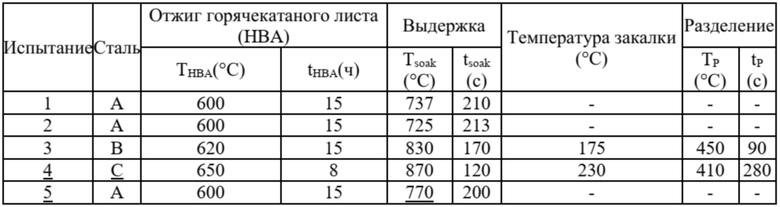

Таблица 2. Параметры обработки стальных листов

Стальные полуфабрикаты после отливки повторно нагревают при 1200°С, подвергают горячей прокатке и затем сматывают в рулоны при 450°С. Затем горячекатаные стальные листы нагревают до температуры THBA, составляющей 500-680°C, и выдерживают при указанной температуре в течение времени выдержки tHBA. Затем горячекатаный и термообработанный стальной лист подвергают холодной прокатке со степенью обжатия 50%, перед нагревом до температуры выдержки Tsoak и выдержке при указанной температуре в течение времени выдержки tsoak. В испытаниях 3 и 4 термообработанные стальные листы закаливают при температуре MS-50°C, перед нагревом до температуры разделения TP и выдерживают при указанной температуре TP в течение времени выдержки tP.

Затем стальные листы охлаждают до комнатной температуры. Для получения термообработанных стальных листов применяют следующие особые условия:

Подчеркнутые значения: параметры, которые не позволяют получить целевые свойства. Стальные листы анализируют, и соответствующая микроструктура представлена в таблице 3.

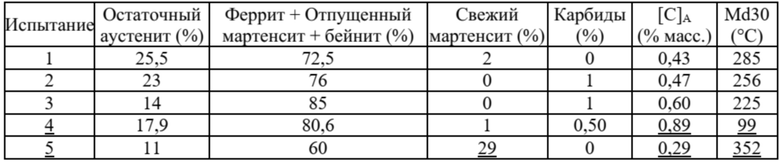

Таблица 3. Микроструктура стального листа

Определена микроструктура стального листа:

Подчеркнутые значения: не соответствуют изобретению

[C]A соответствует количеству углерода в аустените, в массовых процентах. Его измеряют с помощью рентгенофазового анализа.

Доли поверхности фаз в микроструктуре определяют следующим методом: из стального листа вырезают образец, полируют и травят известным реагентом для выявления микроструктуры. Затем срез исследуют с помощью сканирующего электронного микроскопа, например, с помощью сканирующего электронного микроскопа с полевой эмиссионной пушкой («FEG-SEM») при увеличении более 5000x в режиме вторичных электронов.

Определение доли поверхности феррита осуществляется благодаря результатам изучения СЭМ после травления реагентом Нитал или Пикрал/Нитал.

Определение объёмной доли остаточного аустенита производится методом рентгенофазового анализа. Определение типа мартенсита можно выполнить и количественно оценить с помощью сканирующего электронного микроскопа.

Процентное содержание карбидов определяется посредством исследования части листа с помощью сканирующего электронного микроскопа с полевой эмиссионной пушкой («FEG-SEM») и анализа изображения при увеличении более 15000x.

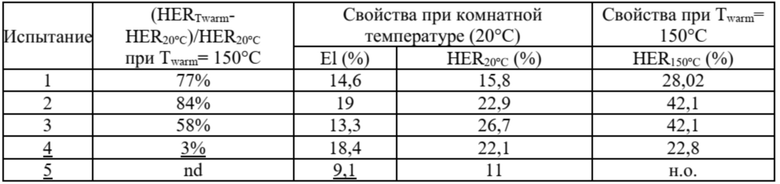

Затем стальные листы разрезают для получения стальной заготовки. Стальные заготовки исследуют при комнатной температуре (20°C) и соответствующие механические свойства приведены в таблице 4.

Затем стальные заготовки повторно нагревают до температуры Twarm 150°C перед пробивкой или резкой при указанной температуре Twarm. Исследуют термообработанные стальные заготовки, соответствующие механические свойства приведены в таблице 4.

Таблица 4. Механические свойства стальных заготовок

Подчеркнутые значения: не соответствуют изобретению

н.о.: значение не определялось

В испытаниях 1-3 составы и условия изготовления соответствуют изобретению. Таким образом достигаются искомые свойства. Эффект горячей резки стальной заготовки особенно проявляется в увеличении коэффициента раздачи отверстия HER150°C при 150°C по сравнению с HER20°C коэффициент раздачи отверстия при комнатной температуре.

В испытании 4 содержание углерода в стальном листе слишком велико, что приводит к высокому содержанию углерода в аустените. Это означает, что аустенит стабилизируется, устраняя влияние горячей резки на коэффициент раздачи отверстия.

В испытании 5 сталь отжигают при более высокой температуре по сравнению с испытаниями 1 и 2. Таким образом, образуется большое количество аустенита с низким содержанием углерода внутри, и поэтому он менее стабилен, чем в испытаниях 1 и 2. Таким образом, этот аустенит превращается в свежий мартенсит при охлаждении и горячей резке. Такое количество свежего мартенсита приводит к удлинению стальной детали при комнатной температуре менее 10%.

Изобретение относится к области металлургии, а именно к изготовлению стальной детали из стального листа. Стальной лист имеет состав, включающий в мас.%: С: 0,05-0,25, Mn: 3,5-8, Si: 0,1-2, Аl: 0,01-3, S ≤ 0,010, Р ≤ 0,020, N ≤ 0,008, при необходимости Cr: 0-0,5 и/или Mo: 0-0,25, остальное - железо и неизбежные примеси. Лист имеет микроструктуру, включающую, в долях поверхности, 10-50% остаточного аустенита, 50% или более суммы феррита, бейнита и отпущенного мартенсита, менее 5% свежего мартенсита и менее 2% карбидов. Содержание углерода [C]A в аустените строго более 0,4 и строго менее 0,7 мас.%, а массовый процент азота %N, кремния %Si, марганца %Mn, хрома %Cr, никеля %Ni, меди %Cu, молибдена %Mo и углерода в аустените [C]A, такие, что Md30 находится в диапазоне 200-350°C, причем Md30 определяется как: Md30(°C) = 551 - 462*([C]A +%N) - 9,2*%Si - 8,1*%Mn - 13,7*%Cr - 29*(%Ni+%Cu) - 18,5*(%Mo). Указанный стальной лист разрезают до заданной формы для получения стальной заготовки. Стальную заготовку нагревают до температуры Тwarm составляющей от (Мd30-150°С) до (Мd30-50°С) для получения термообработанной стальной заготовки. Проводят штамповку или резку термообработанной стальной заготовки при указанной температуре Twarm, и осуществляют формование термообработанной стальной заготовки при указанной температуре Twarm для получения стальной детали. Обеспечивается получение детали из стали, имеющей высокий коэффициент раздачи отверстия. 8 з.п. ф-лы, 4 табл.

1. Способ изготовления стальной детали, включающий следующие последовательные стадии:

обеспечение стального листа, имеющего состав, включающий в мас.%:

С: 0,05-0,25

Mn: 3,5-8

Si: 0,1-2

Аl: 0,01-3

S ≤ 0,010

Р ≤ 0,020

N ≤ 0,008,

и необязательно включающий один или несколько из следующих элементов, в мас.%:

Cr: 0-0,5

Mo: 0-0,25

остальная часть состава представляет собой железо и неизбежные примеси, образующиеся в результате плавки, и имеет микроструктуру, включающую в долях поверхности:

10-50% остаточного аустенита,

50% или более суммы феррита, бейнита и отпущенного мартенсита,

менее 5% свежего мартенсита,

менее 2% карбидов,

содержание углерода [C]A в аустените строго более 0,4 мас.% и строго менее 0,7 мас.%,

массовый процент азота %N, кремния %Si, марганца %Mn, хрома %Cr, никеля %Ni, меди %Cu, молибдена %Mo и углерода в аустените [C]A, такие, что Md30 находится в диапазоне 200-350°C, причем Md30 определяется как

Md30(°C) = 551 - 462*([C]A +%N) - 9,2*%Si - 8,1*%Mn - 13,7*%Cr - 29*(%Ni+%Cu) - 18,5*(%Mo),

резка указанного стального листа до заданной формы для получения стальной заготовки,

нагрев стальной заготовки до температуры Тwarm составляющей от (Мd30-150°С) до (Мd30-50°С) для получения термообработанной стальной заготовки,

штамповка или резка термообработанной стальной заготовки при указанной температуре Twarm,

формование термообработанной стальной заготовки при указанной температуре Twarm для получения стальной детали.

2. Способ по п. 1, в котором стальной лист обеспечивают посредством следующих последовательных стадий:

горячая прокатка стального сляба с составом в соответствии с п. 1 для получения горячекатаного стального листа,

намотка горячекатаного стального листа в рулон при температуре намотки Tcoil 200-700°С,

отжиг горячекатаного стального листа при температуре отжига THBA 500-680°С для получения горячекатаного и отожжённого стального листа,

холодная прокатка горячекатаного и отожжённого стального листа для получения холоднокатаного стального листа,

нагрев холоднокатаного стального листа до температуры Tsoak выше или равной 680°C и ниже температуры T1, причём T1 представляет температуру, выше которой после охлаждения образуется более 5% мартенсита, и выдержка холоднокатаного стального листа при указанной температуре выдержки Tsoak в течение времени выдержки tsoak менее 500 с, для получения термообработанного стального листа

охлаждение термообработанного стального листа до комнатной температуры.

3. Способ по п. 1, в котором стальной лист обеспечивают посредством следующих последовательных стадий:

горячая прокатка стального сляба с составом в соответствии с п. 1 для получения горячекатаного стального листа,

намотка горячекатаного стального листа в рулон при температуре намотки Tcoil в диапазоне 200-700°С,

отжиг горячекатаного стального листа при температуре отжига THBA 500-680°С для получения горячекатаного и отожжённого стального листа,

холодная прокатка горячекатаного и отожжённого стального листа для получения холоднокатаного стального листа,

нагрев холоднокатаного стального листа до температуры Tsoak выше или равной 780°C и выдержка холоднокатаного стального листа при указанной температуре выдержки Tsoak в течение времени выдержки tsoak, не превышающего 500 с, для получения термообработанного стального листа,

охлаждение термообработанного стального листа до температуры TQ, составляющей от 20°С до (Ms-50°С), и нагрев термообработанного стального листа до температуры разделения ТР, составляющей 150-550°С, и выдержка стального листа при указанной температуре разделения TP в течение времени разделения tP, составляющего 1 - 1800 с,

охлаждение термообработанного стального листа до комнатной температуры.

4. Способ по п. 1, в котором стальной лист обеспечивают посредством следующих последовательных стадий:

горячая прокатка стального сляба с составом в соответствии с п. 1 для получения горячекатаного стального листа,

намотка горячекатаного стального листа в рулон при температуре намотки Tcoil 200-700°С,

охлаждение горячекатаного стального листа до комнатной температуры.

5. Способ по п. 1, в котором температура Twarm составляет 50-250°С.

6. Способ по любому из пп. 1-5, в котором коэффициент раздачи отверстий термообработанной стали HERTwarm при Twarm и коэффициент раздачи отверстий стали при 20°C HER20°C являются такими: что

(HERTwarm - HER20°C)/HER20°C≥ 50%.

7. Способ по любому из пп. 1-6, в котором удлинение El стали при 20°C выше или равно 10%.

8. Способ по любому из пп. 1-7, в котором HER20°C стали выше или равен 10%.

9. Способ по любому из пп. 1-8, в котором HER150°C термообработанной стали выше или равен 25%.

Авторы

Даты

2024-09-24—Публикация

2021-07-16—Подача