Область техники, к которой относится изобретение

Настоящее изобретение относится к вилке трубы, используемой в карданном вале, который обеспечивает передачу мощности в транспортных средствах.

В частности, настоящее изобретение относится к вилке трубы из композита, которая выполнена из композитного материала, предварительно пропитанного связующим веществом, и соединена с карданным валом при помощи крепления ее к трубе или при помощи фиксации на трубе или соединения с ней посредством плотной посадки, и при этом обеспечивается облегчение карданного вала.

Уровень техники

Карданный вал используется для передачи мощности, генерируемой двигателем. Карданный вал выполнен за счет сборки компонентов, которые обычно выполнены в виде труб, вильчатых деталей, универсальных шарниров, скользящих шарниров и жестких шарниров. В действительности под карданным валом имеется в виду полностью карданный вал в сборе.

Существующие в настоящее время карданные валы имеют большой вес, поскольку их шарниры выполнены из кованой стали, и их трубы выполнены из листовой стали. Облегчение полностью карданного вала в сборе возможно посредством облегчения деталей, из которых состоит карданный вал. Работы по облегчению осуществляются при помощи оптимальных вариантов исполнения с использованием инженерных расчетов деталей, из которых состоит полностью карданный вал в сборе. Однако в случае, если не применены варианты исполнения с использованием указанных инженерных расчетов, видны результаты, которые заключаются в том, что распределенная нагрузка увеличивается, а прочность детали, на часть которой переносится нагрузка, уменьшается. Инерционные эффекты, вызванные весом стальной детали, вызывают большие колебания системы.

В известном уровне техники, трубы, вилки труб и другие вильчатые детали, которые входят в число деталей, из которых состоят полностью стальные карданные валы в сборе, объединяют при помощи процесса сварки. Однако известно, что прочность уменьшается в областях соединения из-за тепловых эффектов в процессе сварки. По этой причине в динамических условиях существует усталость при сварке из-за HAZ (зоны воздействия тепла) в зоне сварки. Это снижает усталостную выносливость карданного вала. В дополнение, процессы покраски и нанесения покрытия, применяемые для предотвращения коррозии стальных деталей, увеличивают затраты на производство деталей.

В литературе существуют примеры использования, в которых используют алюминиевый материал вместо стали в работах по облегчению полностью карданного вала в сборе. Однако тепловые эффекты, вызванные процессом сварки, который применяют в соединении алюминиевых деталей, дополнительно снижают прочность алюминиевой детали. В дополнение к этому, деформация является распространенной проблемой из-за теплового эффекта, вызванного свойством алюминиевого материала. Отклонение в соосности деталей карданного вала в результате деформации создает нарушение равновесия.

Документ № EP668446 может быть показан в качестве примера известного уровня техники в поиске, проведенном в литературе. Указанный документ относится к производству трубы из композита и вилки из композита в виде единого целого способом намотки волокон. Вал, который имеет часть в виде корпуса и часть в виде вилки, выполненную из по меньшей мере одного конца части в виде корпуса, раскрыт в указанном изобретении. Во время образования сборной конструкции при помощи способа намотки волокон в цельных композитных структурах малые углы ориентации волокна относительно положения штырей неблагоприятно влияют на прочность материала. Как известно в литературе, ориентация волокна под углом ±45° обеспечивает максимальную прочность в структурах, подверженных деформации кручения, а ориентации волокна под углом ± (0°-20°) будут обеспечивать низкую прочность.

Документ № WO2014005584 может быть показан в качестве другого примера известного уровня техники. Указанный документ относится к способу производства карданного вала из композитного материала из волокнистого пластика. Труба трубчатого карданного вала и труба карданного вала на конце трубки карданного вала, и карданный вал, произведенный способом намотки волокон с вилки в цельную структуру, раскрыты в указанном изобретении. Отверстия просверлены на вилке трубы для крестового соединения трубки и вилки трубы, которые изготавливают как единое целое. Конструкция шарнира выполнена посредством размещения указанной крестовины в соединительных отверстиях и вильчатой конструкции. Один конец вилки выполнен в виде трубчатой и цельной вилки трубы, и другой конец выполнен в виде вильчатого фланца. Проблемы, возникающие в известном уровне техники, не могут быть устранены вследствие того, что корпус трубчатого карданного вала и вилка находятся в цельной структуре в карданном вале указанного изобретения. Главной проблемой конструкции трубы из композита и вилки трубы, которую получают как единое целое, является то, что шарнир в ограниченном объеме ограничен так, что он может только работать под малым углом. Там, где фланцевая вилка работает в пределах цельной структуры, рабочий угол шарнира ограничен внутренним диаметром вилки трубы. Это приводит тому, что рабочий угол ограничен малыми углами.

В результате для решения вышеупомянутых проблем и недостаточности существующих решений необходимо выполнить разработку в соответствующей области техники.

Цель изобретения

Настоящее изобретение относится к вилке трубы из композита, которая устраняет вышеупомянутые недостатки и привносит новые преимущества в соответствующую область техники.

Основной целью изобретения является облегчение карданного вала без уменьшения прочности.

Целью изобретения является получение вилок труб, выполненных из композитного материала вместо стали.

Другой целью изобретения является обеспечение соединения вилки трубы с трубой карданного вала посредством крепления или плотной посадки.

Для достижения вышеупомянутых целей и тех, которые могут появиться в результате подробного описания, настоящее изобретение представляет собой вилку трубы, используемую в карданном вале, который содержит трубу карданного вала, содержащую

- корпус, выполненный из композитного материала, предварительно пропитанного связующим веществом, с поверхностью удлинения в форме вилки на одном конце и поверхностью удлинения в форме трубы на другом конце, который прикреплен к трубе карданного вала посредством крепления или плотной посадки.

Структурные и характерные признаки настоящего изобретения будут четко поняты из следующих графических материалов и подробного описания, выполненного со ссылкой на эти графические материалы. Поэтому оценку следует производить с учетом этих фигур и подробного описания.

Фигуры, разъясняющие изобретение

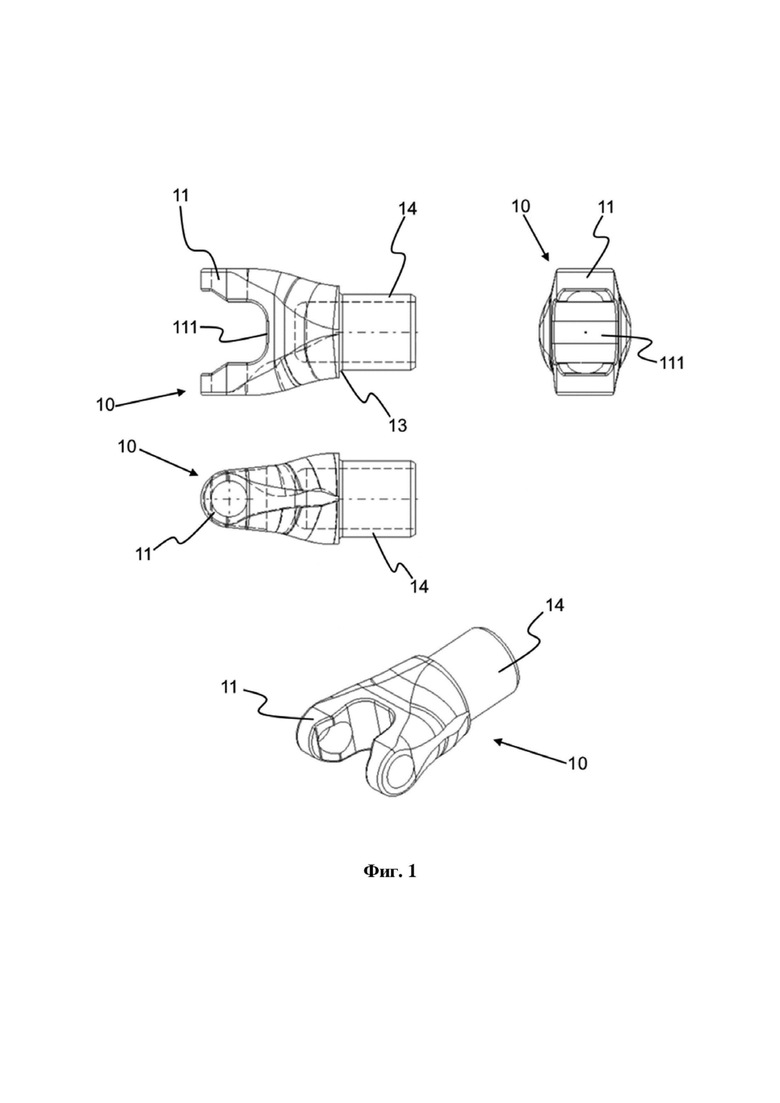

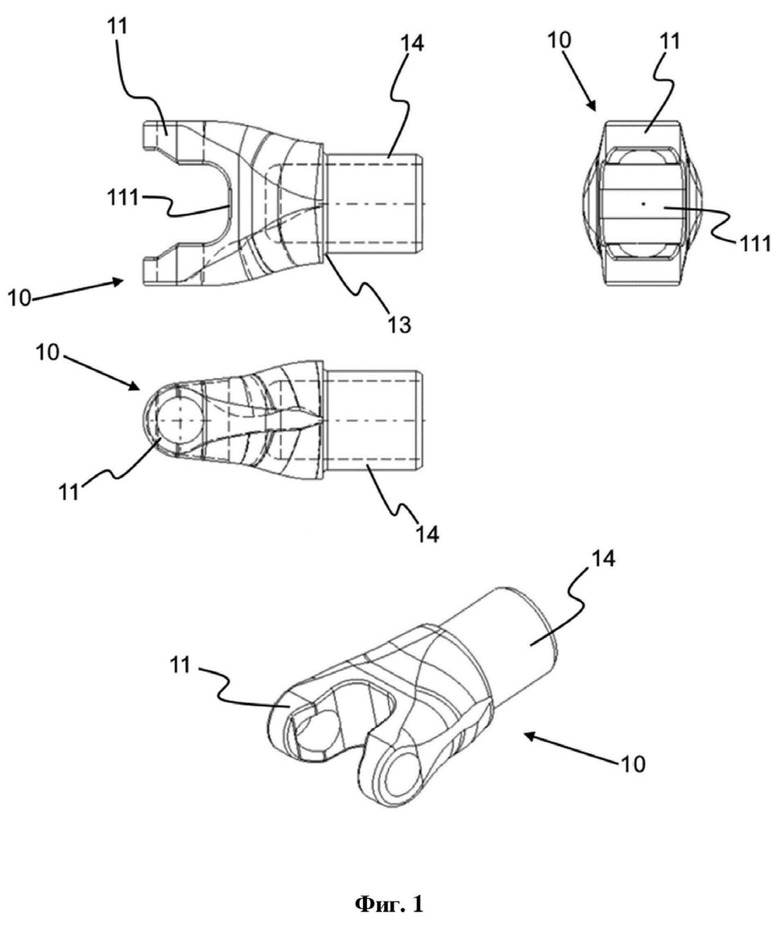

На фиг. 1 представлен вид вилки трубы согласно изобретению.

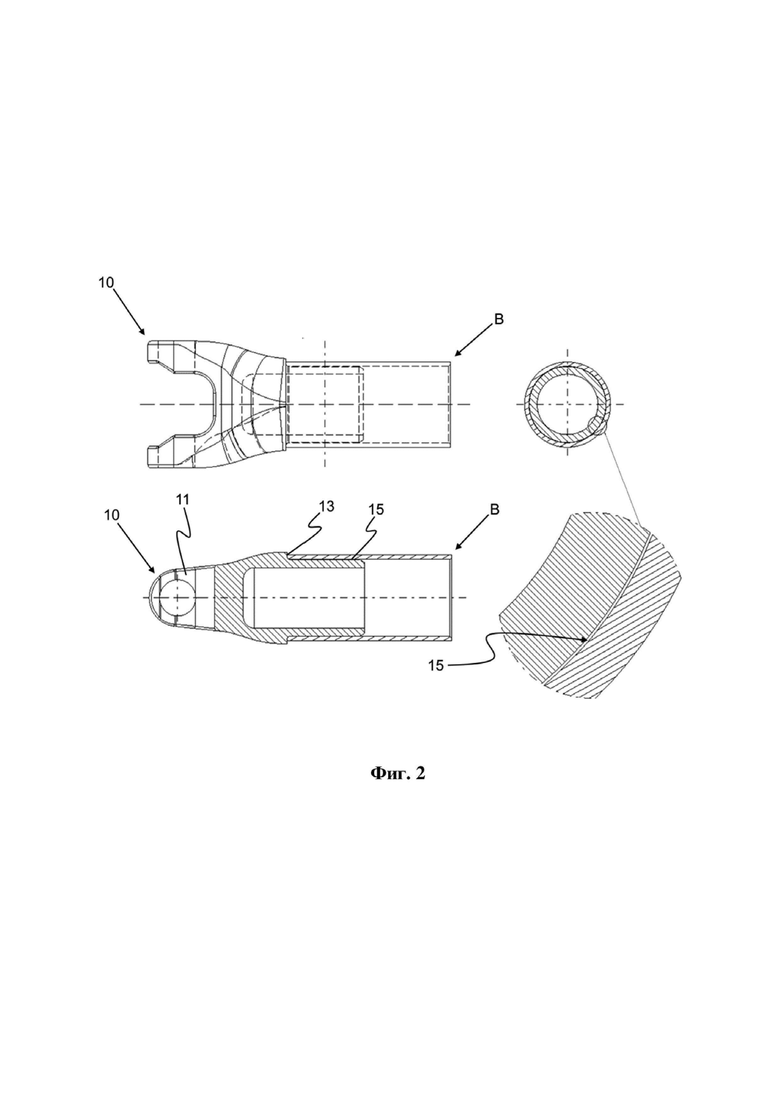

На фиг. 2 представлен вид в сборе вилки трубы согласно изобретению с карданным валом.

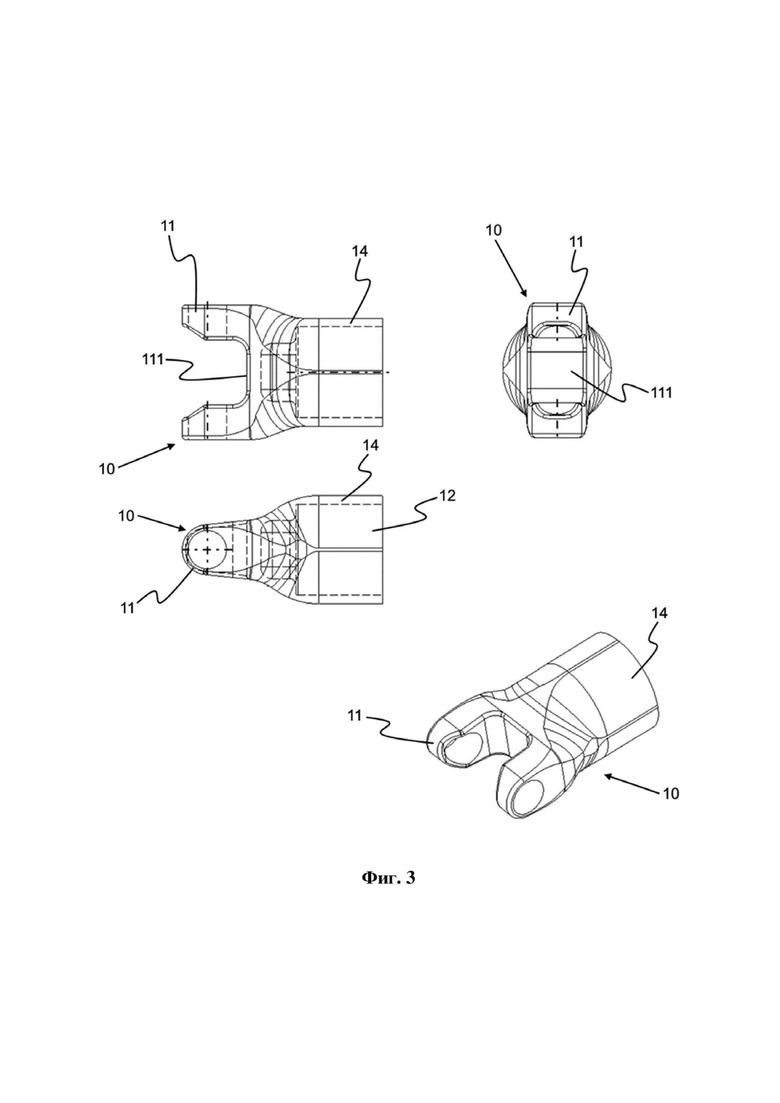

На фиг. 3 представлен вид вилки трубы согласно изобретению в альтернативном варианте осуществления изобретения.

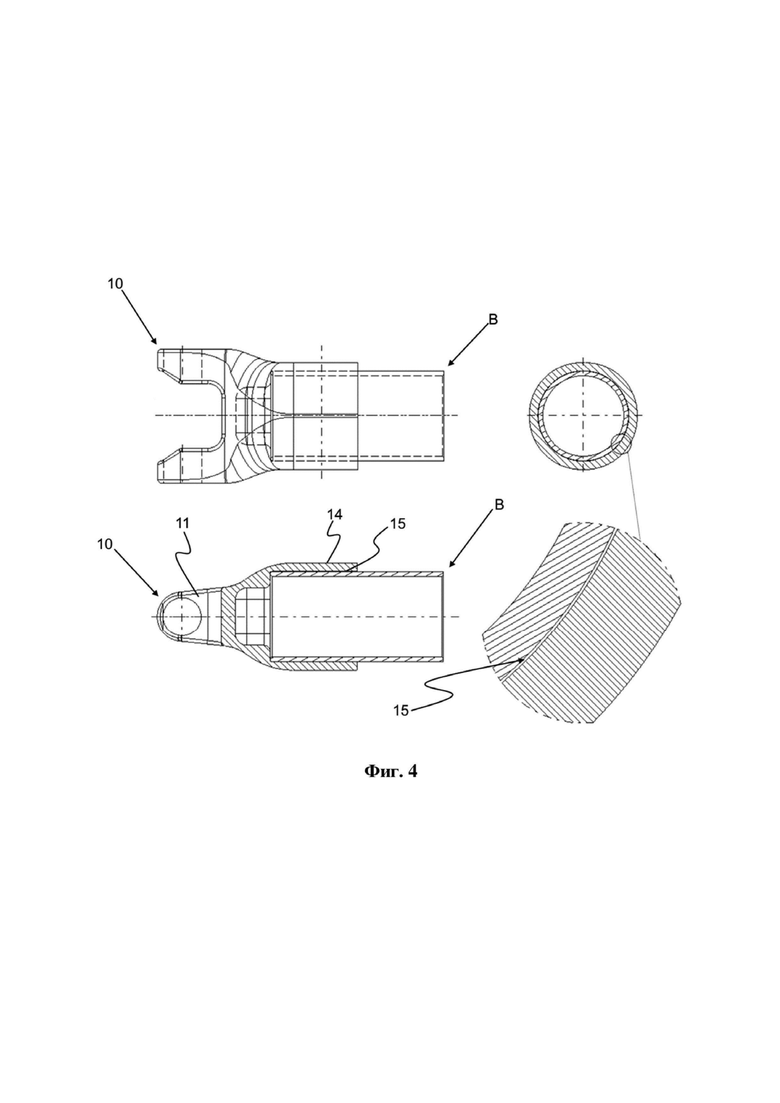

На фиг. 4 представлен вид в сборе вилки трубы согласно изобретению с карданным валом в альтернативном варианте осуществления изобретения.

Описание ссылочных позиций

10. Корпус

11. Вилка

111. Основание вилки

12. Отверстие

13. Заплечик

14. Поверхность удлинения

15. Зазор

B. Труба карданного вала

Подробное описание изобретения

В этом подробном описании предпочтительные альтернативы вилки трубы согласно изобретению описаны только для пояснения объекта, вследствие чего не создается ограничивающий эффект.

На фиг. 1 представлен иллюстративный вид вилки трубы согласно изобретению. Соответственно, вилка трубы в основном содержит корпус (10), выполненный из композитного материала, предварительно пропитанного связующим веществом, который имеет форму вилки (11) на одном конце и трубчатую поверхность (14) удлинения с отверстием (12) на другом конце.

Корпус (10), который образует основную структуру вилки трубы согласно изобретению, выполнен из композитного материала, предварительно пропитанного связующим веществом, и один конец имеет форму вилки (11). Другой конец имеет трубчатую поверхность (14) удлинения.

Заплечик (13) можно обеспечить на поверхности (14) удлинения в форме уступа или рамы, чтобы соединять корпус (10) с трубой (B) карданного вала. Как видно на фиг. 2, трубу (B) карданного вала помещают на поверхность (14) удлинения посредством заплечика (13) и объединяют с корпусом (10) посредством крепления или плотной посадки. В ходе этого процесса объединения образуется зазор (15) между поверхностью (14) удлинения и трубой (B) карданного вала, чтобы позволить связующему материалу заполнить пространство между поверхностью (14) удлинения и трубой (B) карданного вала для соединения указанного корпуса (10) с трубой (B) карданного вала.

Как видно на фиг. 3, в альтернативном варианте осуществления изобретения поверхность (14) удлинения корпуса (10), который имеет вилку (11) на одном конце и трубчатую поверхность (14) удлинения на другом конце, может иметь плоскую форму. Отверстие (12) можно обеспечить в указанной поверхности (14) удлинения для соединения корпуса (10) с трубой (B) карданного вала, используемой в карданном вале, и указанное отверстие (12) может проходить до основания (111) вилки. В ходе этого процесса объединения может образоваться зазор (15) между отверстием (12) и трубой (B) карданного вала, чтобы позволить связующему материалу заполнить пространство между отверстием (12) и трубой (B) карданного вала. Как видео на фиг. 4, труба (B) карданного вала проходит через отверстие (12) в поверхности (14) удлинения, причем ее объединяют с корпусом (10) посредством связующего материала, которым заполнен указанный зазор (15).

Изобретение относится к транспортному машиностроению. Вилка трубы, применяемая в карданном вале, который содержит трубу карданного вала. Вилка трубы содержит корпус, выполненный из композитного материала, предварительно пропитанного связующим веществом. Корпус имеет поверхность удлинения в форме вилки на одном конце и в форме трубы на другом конце, который прикреплен к трубе карданного вала посредством крепления или плотной посадки. Достигается облегчение карданного вала без уменьшения прочности. 5 з.п. ф-лы, 4 ил.

1. Вилка трубы, применяемая в карданном вале, который содержит трубу (B) карданного вала, отличающаяся тем, что содержит корпус (10), выполненный из композитного материала, предварительно пропитанного связующим веществом, который имеет поверхность (14) удлинения в форме вилки (11) на одном конце и в форме трубы на другом конце, который прикреплен к трубе (B) карданного вала посредством крепления или плотной посадки.

2. Вилка трубы по п. 1, отличающаяся тем, что содержит заплечик (13) на поверхности (14) удлинения в форме уступа или рамы, чтобы соединять корпус (10) с трубой (B) карданного вала.

3. Вилка трубы по п. 1, отличающаяся тем, что содержит отверстие (12), расположенное в поверхности (14) удлинения, чтобы обеспечить возможность объединения указанного корпуса (10) с трубой (B) карданного вала.

4. Вилка трубы по п. 3, отличающаяся тем, что указанное отверстие (12) проходит до основания (111) вилки.

5. Вилка трубы по п. 3, отличающаяся тем, что содержит зазор (15), образованный между отверстием (12) и трубой (B) карданного вала, чтобы позволить связующему материалу заполнить пространство между отверстием (12) и трубой (B) карданного вала для соединения указанного корпуса (10) с трубой (B) карданного вала.

6. Вилка трубы по п. 1, отличающаяся тем, что содержит зазор (15), образованный между поверхностью (14) удлинения и трубой (B) карданного вала, чтобы позволить связующему материалу заполнить пространство между поверхностью (14) удлинения и трубой (B) карданного вала для соединения указанного корпуса (10) с трубой (B) карданного вала.

| US 2004082394 A1, 29.04.2004 | |||

| УЗЕЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОЙ КОМПОЗИТНОЙ ТРУБЫ КАРДАННОГО ВАЛА | 2019 |

|

RU2766646C1 |

| RU 216047 U1, 16.01.2023 | |||

| СИСТЕМА ОБНАРУЖЕНИЯ ИЗМЕНЕНИЯ РАССТОЯНИЯ СКОЛЬЖЕНИЯ КАРДАННОГО ВАЛА, СООТВЕТСТВУЮЩИЙ КАРДАННЫЙ ВАЛ И СПОСОБ УПРАВЛЕНИЯ УКАЗАННОЙ СИСТЕМОЙ | 2019 |

|

RU2763212C2 |

| JP 5193381 A, 03.08.1993 | |||

| Устройство для диагностики нарушений инверторного режима преобразователя | 1985 |

|

SU1307506A1 |

Авторы

Даты

2023-08-28—Публикация

2021-11-30—Подача