[0001] Настоящая патентная заявка испрашивает приоритет китайской патентной заявки № 202011246734. X, озаглавленной как «СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТИ ВОЛОКНИСТОЙ ФУТЕРОВКИ ПЕЧИ КРЕКИНГА ЭТИЛЕНА» и зарегистрированной в Государственном офисе по интеллектуальной собственности 10 ноября 2020 г., которая включена в настоящий документ посредством ссылки во всей ее полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящая патентная заявка относится к технической области химического оборудования, и в частности к способу получения поверхности волокнистой футеровки печи крекинга этилена.

УРОВЕНЬ ТЕХНИКИ

[0003] В нефтехимической промышленности крекинг-установка является одним из наиболее энергоемких устройств. В связи с более высокими требованиями общества к энергосбережению и сокращению выбросов чрезвычайно важно повысить тепловую эффективность крекинг-установки. Таким образом, огнеупорная футеровка крекинговой печи должна не только соответствовать требованиям использования при высоких температурах, но также должна иметь достаточную прочность и высокую термическую эффективность для достижения эффекта эрозионной стойкости и энергосбережения.

[0004] Обычная структура облицовки кирпичной стены имеет высокую теплопроводность и низкую термическую эффективность. В дополнение к этому, благодаря плохой термостойкости конструкции кирпичной стены облицовка растрескивается из-за термического напряжения при длительной эксплуатации при высокой температуре. Расширение трещин приводит к осыпанию конструкции кирпичной стены, что снижает срок службы футеровки. Для того, чтобы улучшить термическую эффективность печи крекинга этилена, цельноволокнистая футеровка стала объектом исследований из-за ее низкой теплопроводности и хорошей термостойкости. Для композитной футеровочной структуры, которая использует покрытия из керамического волокна, плиты из керамического волокна, модули из керамического волокна и т.п., из-за плохой устойчивости изделий из волокна к ветровой эрозии волокна превращаются в порошок после длительного воздействия скорости ветра и атмосферы печи, уменьшая срок службы футеровки. В патентном документе PCT/CN2021/129495 представлено высокотемпературостойкое нанокомпозитное покрытие и способ его получения, а также покрытие, упакованное в гибкие небольшие мешки. В высокотемпературостойком нанокомпозитном покрытии, обеспечиваемом изобретением, контролируется длина волокон, и вводится высокотемпературостойкий армирующий наполнитель и высокотемпературостойкий расширяющий наполнитель, так что высокотемпературостойкое нанокомпозитное покрытие имеет сверхвысокую прочность при высокой температуре и не может образовывать трещины из-за высокотемпературной усадки; кроме того, вводятся нанопорошок, высокотемпературостойкий каркасный наполнитель и другие добавки, благодаря чему покрытие достигает однородного и стабильного состояния, похожего на суспензионное состояние зубной пасты, осаждения и наслоения в процессе укладки не происходит, может быть достигнут режим упаковки в небольшие мешки, а эксплуатация сделана более удобной; более того, покрытие имеет хорошее сцепление с футеровкой печи и не может отпасть от футеровки печи, тем самым продлевая срок службы футеровки печи.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Задачей настоящей патентной заявки является предложить способ получения поверхности волокнистой футеровки печи крекинга этилена, который решает проблемы, заключающиеся в том, что текущее получение с помощью высокотемпературной краски полностью волокнистой футеровки печи не стандартизировано, срок службы краски после получения является коротким, и краска легко отделяется от волокнистой футеровки и легко отваливается.

[0006] Для решения вышеуказанной задачи в соответствии с настоящей заявкой предлагается способ получения поверхности волокнистой футеровки печи крекинга этилена, который включает в себя следующие стадии:

[0007] S1, выравнивание поверхности волокнистой футеровки;

[0008] S2, смачивание выровненной поверхности волокнистой футеровки;

[0009] S3, укрепление смоченной поверхности волокнистой футеровки;

[0010] S4, покрытие высокотемпературной краской укрепленной поверхности волокнистой футеровки перед сушкой поверхности волокнистой футеровки; и обеспечение множества расширительных швов на поверхности волокнистой футеровки во время процесса нанесения покрытия.

[0011] В одном варианте осуществления стадия выравнивания поверхности волокнистой футеровки, в частности, представляет собой следующее:

[0012] выравнивание неровных участков поверхности волокнистой футеровки посредством воздействия на них плоской пластиной для удержания краев шва любых двух соседних волокнистых модулей в одной плоскости.

[0013] В одном варианте осуществления стадия смачивания выровненной поверхности волокнистой футеровки, в частности, представляет собой следующее:

[0014] распыление воды на выровненную поверхность волокнистой футеровки в количестве 480-520 г воды на квадратный метр поверхности волокнистой футеровки.

[0015] В одном варианте осуществления стадия смачивания выровненной поверхности волокнистой футеровки, в частности, представляет собой следующее:

[0016] распыление смачивающего вещества на выровненную поверхность волокнистой футеровки, где смачивающее вещество представляет собой разбавитель из золя кремниевой кислоты и воды с содержанием твердого вещества в золе кремниевой кислоты 28-35%;

[0017] в том случае, когда массовое отношение воды в смачивающем веществе к золю кремниевой кислоты составляет (0,9-1,1):1, используют 950-1100 г смачивающего вещества на квадратный метр поверхности волокнистой футеровки; и

[0018] в том случае, когда массовое отношение воды в смачивающем веществе к золю кремниевой кислоты составляет (1,8-2,2):1, используют 750-850 г смачивающего вещества на квадратный метр поверхности волокнистой футеровки.

[0019] В одном варианте осуществления стадия укрепления смоченной поверхности волокнистой футеровки, в частности, представляет собой следующее:

[0020] пробивание 3-5 отверстий на квадратный метр поверхности волокнистой футеровки, где диаметр отверстия составляет 10-20 см, а глубина отверстия составляет 20-50 см; и

[0021] заполнение всех отверстий краской.

[0022] В одном варианте осуществления стадия покрытия высокотемпературной краской укрепленной поверхности волокнистой футеровки перед сушкой поверхности волокнистой футеровки, в частности, представляет собой следующее:

[0023] послойное нанесение покрытия шпателем из нержавеющей стали, при этом толщина каждого слоя покрытия составляет 3-8 мм, и на квадратный метр поверхности волокнистой футеровки применяют 5-10 кг высокотемпературной краски.

[0024] В одном варианте осуществления стадия покрытия высокотемпературной краской укрепленной поверхности волокнистой футеровки перед сушкой поверхности волокнистой футеровки, в частности, представляет собой следующее:

[0025] послойное нанесение покрытия с помощью воздушно-компрессионного устройства для нанесения покрытий, где каждый слой сушится в течение 30-60 мин, а затем наносится следующий слой, и на квадратный метр поверхности волокнистой футеровки применяют 5-10 кг высокотемпературной краски.

[0026] В одном варианте осуществления стадия послойного нанесения покрытия с помощью воздушно-компрессионного устройства для нанесения покрытий, в частности, представляет собой следующее:

[0027] регулировка давления воздуха в воздушно-компрессионном устройстве для нанесения покрытий до 4 кг, регулирование расстояния распыления до 20-80 см и распыления по 2-3 мм на слой, и послойное нанесение покрытия; или

[0028] регулировка давления воздуха в воздушно-компрессионном устройстве для нанесения покрытий до 5 кг, регулирование расстояния распыления до 20-80 см и распыления по 2-3 мм на слой, и послойное нанесение покрытия; или

[0029] регулировка давления воздуха в воздушно-компрессионном устройстве для нанесения покрытий до 6 кг, регулирование расстояния распыления до 20-50 см и распыления по 2-3 мм на слой, и послойное нанесение покрытия.

[0030] В одном варианте осуществления перед стадией покрытия высокотемпературной краской укрепленной поверхности волокнистой футеровки перед сушкой поверхности волокнистой футеровки способ дополнительно включает в себя:

[0031] перемешивание высокотемпературной краски и, когда высокотемпературная краска становится вязкой благодаря длительному хранению, добавление к высокотемпературной краске воды в количестве 1% ~ 2% для разбавления, и перемешивание, с обеспечением возможности равномерного смешения высокотемпературной краски и воды.

[0032] В одном варианте осуществления стадия обеспечения множества расширительных швов на поверхности волокнистой футеровки во время процесса покрытия, в частности, представляет собой следующее:

[0033] обеспечение расширительного шва с шириной 5-10 мм при распылении высокотемпературной краски на поверхность волокнистой футеровки один раз на 3-5 м.

[0034] По сравнению с вышеупомянутой основной технологией способ получения поверхности волокнистой футеровки печи крекинга этилена, предлагаемый вариантами осуществления настоящей патентной заявки, включает в себя следующие стадии:

[0035] S1, выравнивание поверхности волокнистой футеровки;

[0036] S2, смачивание выровненной поверхности волокнистой футеровки;

[0037] S3, укрепление смоченной поверхности волокнистой футеровки;

[0038] S4, покрытие высокотемпературной краской укрепленной поверхности волокнистой футеровки перед сушкой поверхности волокнистой футеровки; и обеспечение множества расширительных швов на поверхности волокнистой футеровки во время процесса нанесения покрытия.

[0039] В таком способе получения поверхность волокнистой футеровки выравнивается и смачивается перед распылением высокотемпературной краски, обеспечивая прочное соединение высокотемпературной краски и волокнистой футеровки. В данном описании волокнистая футеровка укрепляется/укореняется перед процессом нанесения покрытия, так что слой покрытия и краска для укрепления и затирки образуют единое целое, и краска обжигается при высокой температуре для образования керамического соединения, а слой покрытия связывается более прочно. В дополнение к этому, расширительные швы обеспечиваются для краски после процесса нанесения покрытия, что позволяет избежать образования трещин на поверхности высокотемпературной краски из-за разных коэффициентов расширения волокнистой футеровки и высокотемпературной краски во время использования в печи. В соответствии со способом получения высокотемпературной краски для полностью волокнистой футеровочной структуры печи крекинга этилена по настоящей патентной заявке высокотемпературная краска прочно связывается с футеровкой и не трескается и не отваливается во время использования, защищая полностью волокнистую футеровку покрытием и значительно продлевая срок ее службы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0040] Для более ясной иллюстрации вариантов осуществления настоящей заявки или технических решений в традиционной технологии ниже будут кратко описаны чертежи, используемые при описании вариантов осуществления или традиционной технологии. Очевидно, что чертежи в последующем описании являются лишь некоторыми вариантами осуществления настоящей заявки. Специалист в данной области техники может легко получить другие чертежи на основе представленных чертежей без какой-либо творческой работы.

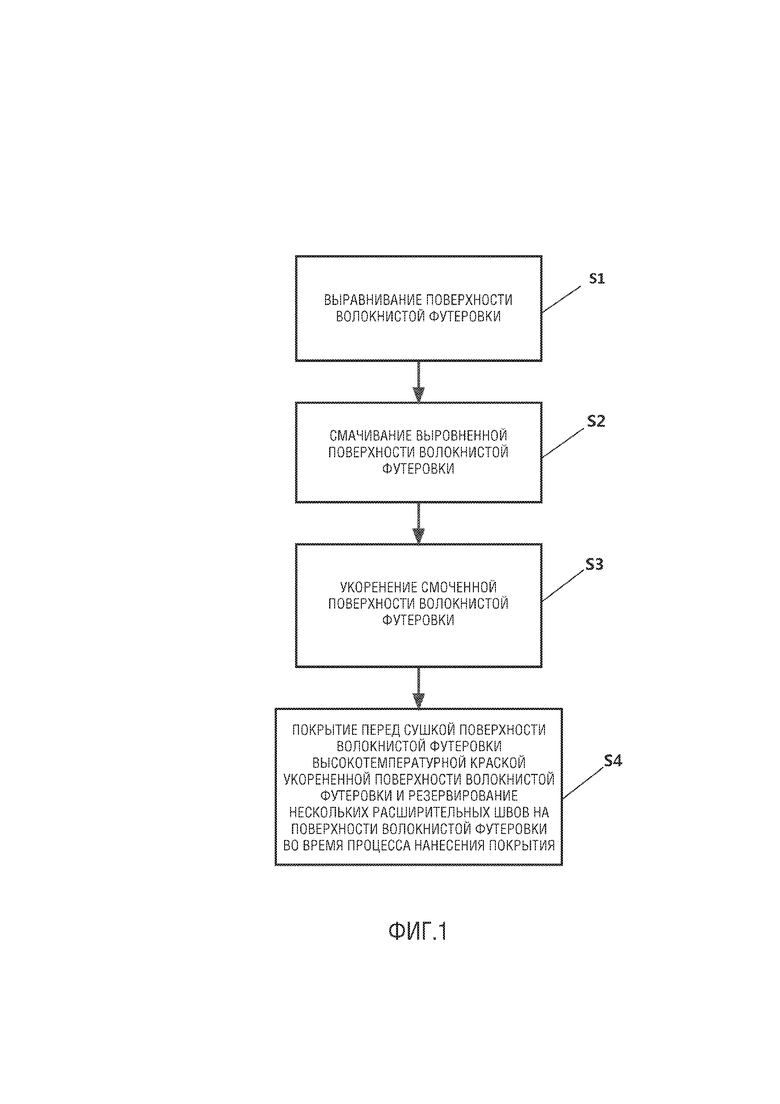

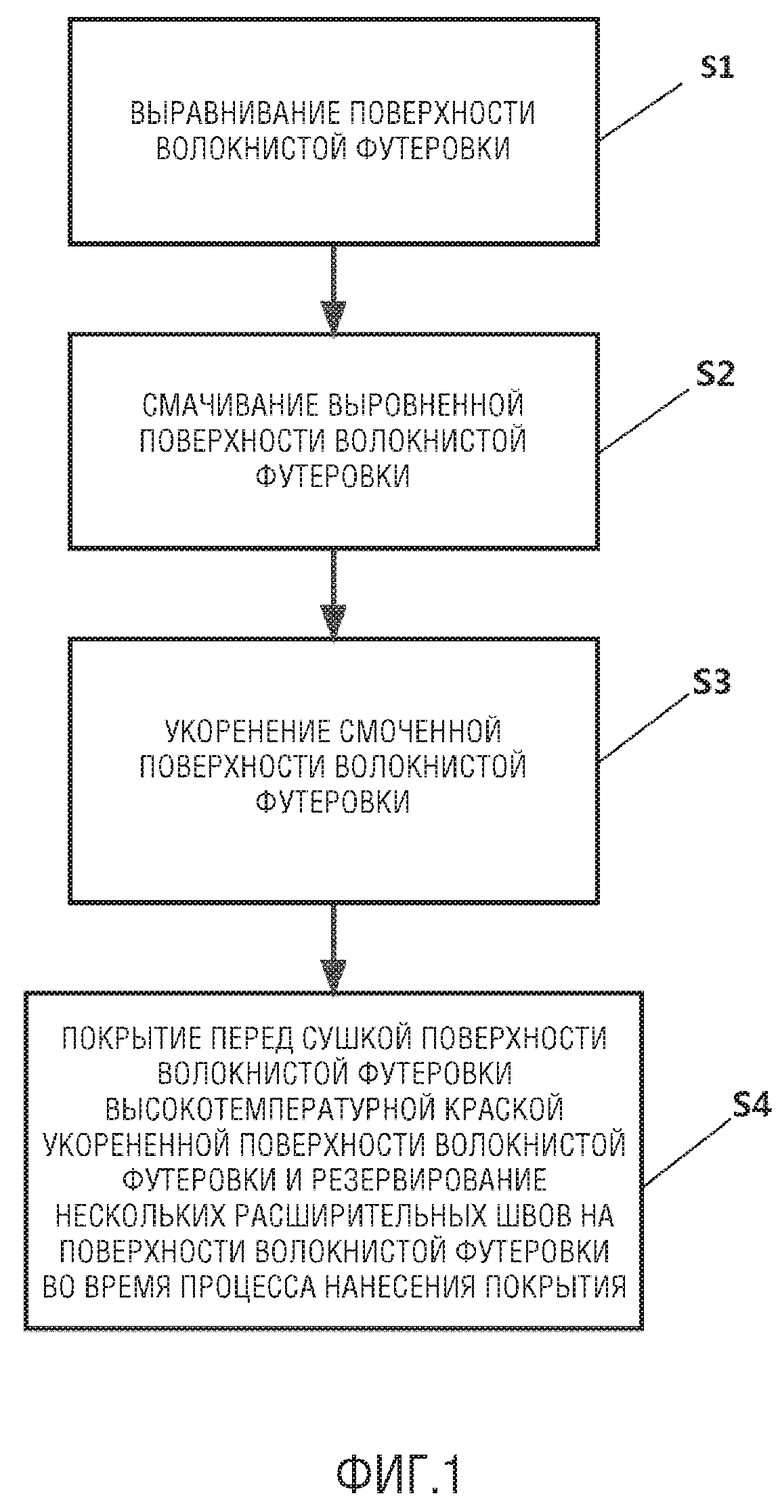

[0041] Фиг. 1 представляет собой блок-схему способа получения поверхности волокнистой футеровки печи крекинга этилена, предлагаемого вариантами осуществления настоящей патентной заявки.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0042] Технические решения вариантов осуществления настоящей патентной заявки ясно и полностью описаны ниже вместе с чертежами вариантов осуществления настоящей патентной заявки. Очевидно, что варианты осуществления, описанные ниже, являются лишь некоторыми, а не всеми вариантами осуществления настоящей патентной заявки. На основе вариантов осуществления в настоящей заявке все другие варианты осуществления, которые могут быть получены специалистом в данной области техники без какой-либо творческой работы, входят в сферу защиты настоящей патентной заявки.

[0043] Для того, чтобы обеспечить специалисту в данной области техники лучшее понимание решения настоящей заявки, настоящая заявка описана ниже более подробно вместе с чертежами и вариантами осуществления.

[0044] Первый вариант осуществления:

[0045] Способ получения поверхности волокнистой футеровки печи крекинга этилена, предлагаемый вариантами осуществления настоящей патентной заявки, как показано на Фиг. 1 описания, включает в себя следующие стадии:

[0046] S1, выравнивание поверхности волокнистой футеровки; при этом после получения тыльного слоя футеровки и волокнистых модулей печи крекинга этилена поверхность волокнистой футеровки необходимо выровнять, а неровные участки поверхности волокнистой футеровки придавить плоской пластиной до тех пор, пока края шва между смежными волокнистыми модулями не окажутся в одной и той же плоскости, то есть поверхность волокнистой футеровки прихлопывается так, чтобы она была плоской поверхностью;

[0047] S2, смачивание поверхности волокнистой футеровки; при этом для улучшения эффекта сцепления высокотемпературной краски и волокнистой футеровки требуется смачивание поверхности волокнистой футеровки смачивающим агентом, который представляет собой воду и распыляется на поверхность с помощью распылительного устройства, причем на каждый квадратный метр волокнистой футеровки для смачивания поверхности распыляется 480-520 г, предпочтительно 500 г воды;

[0048] S3, укрепление/укоренение смоченной поверхности волокнистой футеровки; при этом для перфорации поверхности волокнистой футеровки можно использовать пробивной механизм, и на каждый квадратный метр волокнистой футеровки пробиваются 3-5 отверстий с диаметром 10-20 мм и глубиной 20-50 мм; затем в клеевой пистолет заливается краска для укрепления, и клеевым пистолетом краска вводится в отверстия до тех пор, пока они не будут заполнены краской для укрепления;

[0049] S4, покрытие краской; при этом высокотемпературная краска наносится на поверхность волокнистой футеровки путем нанесения или распыления до высыхания смачивающего агента на поверхности волокнистой футеровки; в том случае, когда высокотемпературная краска наносится на поверхность волокнистой футеровки, высокотемпературная краска наносится равномерно шпателем из нержавеющей стали множество раз, и толщина покрытия составляет 3-8 мм; в случае напыления высокотемпературной краски на поверхность волокнистой футеровки для распыления используется воздушно-компрессионный способ напыления; сначала специальное распыляющее устройство очищается, чтобы обеспечить чистоту и гладкость трубопровода распылительного устройства и предотвратить его засорение; затем краска заливается в распылительное устройство, давление воздуха составляет 4 кг, расстояние распыления составляет 20-80 см, краска напыляется каждый раз на 2-3 мм, следующее распыление производится после естественного высыхания в течение 30-60 мин, и так далее до тех пор, пока толщина покрытия не будет соответствовать проектным требованиям. Для способа нанесения и способа распыления требуется 5-10 кг высокотемпературной краски на квадратный метр волокнистой футеровки.

[0050] На стадии 4 необходимо предусмотреть расширительные швы, чтобы избежать образования трещин на поверхности высокотемпературной краски из-за разных коэффициентов расширения волокнистой футеровки и высокотемпературной краски во время использования в печи. Через каждые 3-5 м необходимо оставлять расширительный шов шириной 5-10 мм, то есть расширительные швы располагаются вертикально.

[0051] Вышеупомянутую высокотемпературную краску перед распылением необходимо перемешать миксером. Если покрытие становится вязким из-за длительного хранения, можно добавить воду в количестве 1-2% для разбавления и перемешивания. Перемешивание должно быть достаточным для равномерного смешивания покрытия и воды.

[0052] Второй вариант осуществления:

[0053] Способ получения поверхности волокнистой футеровки печи крекинга этилена включает в себя следующие стадии:

[0054] S1, аналогично первому варианту осуществления, выравнивание поверхности волокнистой футеровки; при этом после получения тыльного слоя футеровки и волокнистых модулей печи крекинга этилена поверхность волокнистой футеровки необходимо выровнять, а неровные участки поверхности волокнистой футеровки придавить плоской пластиной до тех пор, пока края шва между смежными волокнистыми модулями не окажутся в одной и той же плоскости;

[0055] S2, смачивание поверхности волокнистой футеровки; в отличие от первого варианта осуществления смачивающим веществом в этом варианте осуществления является не вода, а разбавитель из золя кремниевой кислоты и воды; в частности, для улучшения эффекта сцепления высокотемпературной краски и волокнистой футеровки требуется смачивать поверхность волокнистой футеровки смачивающим веществом; смачивающее вещество, в частности, представляет собой разбавитель из золя кремниевой кислоты и воды, содержание твердого вещества в золе кремниевой кислоты составляет 28-35%, предпочтительно 30%; массовое отношение воды в смачивающем веществе к золю кремниевой кислоты составляет (0,9-1,1):1, предпочтительно 1:1; и на квадратный метр поверхности волокнистой футеровки расходуется 950-1100 г смачивающего вещества, предпочтительно 1000 г;

[0056] при этом золь кремниевой кислоты может конкретно представлять собой золь диоксида кремния, а содержание твердого вещества в золе диоксида кремния составляет 28-35%;

[0057] S3, аналогично первому варианту осуществления, укрепление смоченной поверхности волокнистой футеровки; при этом для перфорации поверхности волокнистой футеровки используется пробивной механизм, и на каждый квадратный метр волокнистой футеровки пробиваются 3-5 отверстий с диаметром 10-20 мм и глубиной 20-50 мм; затем в клеевой пистолет заливается краска для укрепления, и клеевым пистолетом краска вводится в отверстия до тех пор, пока они не будут заполнены краской для укрепления;

[0058] S4, покрытие краской, отличающееся от первого варианта осуществления тем, что нанесение может выполняться при различном давлении воздуха и различном расстоянии распыления; то есть высокотемпературная краска наносится на поверхность волокнистой футеровки путем нанесения или распыления до высыхания смачивающего агента на поверхности волокнистой футеровки; в том случае, когда высокотемпературная краска наносится на поверхность волокнистой футеровки, высокотемпературная краска наносится равномерно шпателем из нержавеющей стали множество раз, и толщина покрытия составляет 3-8 мм; в случае напыления высокотемпературной краски на поверхность волокнистой футеровки для распыления используется воздушно-компрессионный способ напыления; сначала специальное распыляющее устройство очищается, чтобы обеспечить чистоту и гладкость трубопровода распылительного устройства и предотвратить его засорение; затем краска заливается в распылительное устройство, давление воздуха составляет 5 кг, расстояние распыления составляет 20-80 см, краска напыляется каждый раз на 2-3 мм, следующее распыление производится после естественного высыхания в течение 30-60 мин, и так далее до тех пор, пока толщина покрытия не будет соответствовать проектным требованиям. Для способа нанесения и способа распыления требуется 5-10 кг высокотемпературной краски на квадратный метр волокнистой футеровки.

[0059] Аналогичным образом, необходимо обеспечивать/резервировать расширительные швы. Для того, чтобы избежать образования трещин на поверхности высокотемпературной краски из-за разных коэффициентов расширения волокнистой футеровки и высокотемпературной краски при эксплуатации в печи необходимо обеспечивать один расширительный шов шириной 5-10 мм на каждые 3-5 м.

[0060] Вышеупомянутую высокотемпературную краску перед распылением необходимо перемешать миксером. Если покрытие становится вязким из-за длительного хранения, можно добавить воду в количестве 1-2% для разбавления и перемешивания. Перемешивание должно быть достаточным для равномерного смешивания покрытия и воды.

[0061] Третий вариант осуществления:

[0062] Способ получения поверхности волокнистой футеровки печи крекинга этилена включает в себя следующие стадии:

[0063] S1, аналогично первому варианту осуществления, выравнивание поверхности волокнистой футеровки; при этом после получения тыльного слоя футеровки и волокнистых модулей печи крекинга этилена поверхность волокнистой футеровки необходимо выровнять, а неровные участки поверхности волокнистой футеровки придавить плоской пластиной до тех пор, пока края шва между смежными волокнистыми модулями не окажутся в одной и той же плоскости;

[0064] S2, смачивание поверхности волокнистой футеровки; этот вариант осуществления отличается от второго варианта осуществления массовым отношением воды в смачивающем веществе к золю кремниевой кислоты; в частности, поверхность волокнистой футеровки смачивается; при этом для улучшения эффекта связывания высокотемпературной краски и волокнистой футеровки требуется смачивание поверхности волокнистой футеровки смачивающим веществом, которое в частности представляет собой разбавитель из золя кремниевой кислоты и воды, причем содержание твердого вещества в золе кремниевой кислоты составляет 28-35%, предпочтительно 30%; массовое отношение воды в смачивающем веществе к золю кремниевой кислоты составляет (1,8-2,2):1, предпочтительно 2:1; и на квадратный метр поверхности волокнистой футеровки используется 750-850 г смачивающего вещества, предпочтительно 800 г;

[0065] при этом золь кремниевой кислоты может конкретно представлять собой золь диоксида кремния, а содержание твердого вещества в золе диоксида кремния составляет 28-35%;

[0066] S3, аналогично первому варианту осуществления, укрепление смоченной поверхности волокнистой футеровки; при этом для перфорации поверхности волокнистой футеровки используется пробивной механизм, и на каждый квадратный метр волокнистой футеровки пробиваются 3-5 отверстий с диаметром 10-20 мм и глубиной 20-50 мм; затем в клеевой пистолет заливается краска для укрепления, и клеевым пистолетом краска вводится в отверстия до тех пор, пока они не будут заполнены краской для укрепления;

[0067] S4, покрытие краской, отличающееся от второго варианта осуществления давлением воздуха и расстоянием распыления; при этом высокотемпературная краска наносится на поверхность волокнистой футеровки путем нанесения или распыления до высыхания смачивающего агента на поверхности волокнистой футеровки; в том случае, когда высокотемпературная краска наносится на поверхность волокнистой футеровки, высокотемпературная краска наносится равномерно шпателем из нержавеющей стали множество раз, и толщина покрытия составляет 3-8 мм; в случае напыления высокотемпературной краски на поверхность волокнистой футеровки для распыления используется воздушно-компрессионный способ напыления; сначала специальное распыляющее устройство очищается, чтобы обеспечить чистоту и гладкость трубопровода распылительного устройства и предотвратить его засорение; затем краска заливается в распылительное устройство, давление воздуха составляет 6 кг, расстояние распыления составляет 20-50 см, краска напыляется каждый раз на 2-3 мм, следующее распыление производится после естественного высыхания в течение 30-60 мин, и так далее до тех пор, пока толщина покрытия не будет соответствовать проектным требованиям. Для способа нанесения и способа распыления требуется 5-10 кг высокотемпературной краски на квадратный метр волокнистой футеровки.

[0068] В дополнение к этому, необходимо обеспечивать расширительные швы. Для того, чтобы избежать образования трещин на поверхности высокотемпературной краски из-за разных коэффициентов расширения волокнистой футеровки и высокотемпературной краски при эксплуатации в печи необходимо обеспечивать один расширительный шов шириной 5-10 мм на каждые 3-5 м.

[0069] Вышеупомянутую высокотемпературную краску перед распылением необходимо перемешать миксером. Если покрытие становится вязким из-за длительного хранения, можно добавить воду в количестве 1-2% для разбавления и перемешивания. Перемешивание должно быть достаточным для равномерного смешивания покрытия и воды.

[0070] В соответствии с описанным способом получения поверхности волокнистой футеровки печи крекинга этилена поверхность волокнистой футеровки выравнивается и смачивается перед процессом нанесения покрытия, который гарантирует связывание покрытия и волокнистой футеровки и улучшает прочность сцепления покрытия и волокнистой футеровки. Перед нанесением или распылением краски волокнистая футеровка укрепляется, а затем высокотемпературная краска наносится на поверхность волокнистой футеровки путем нанесения или распыления так, чтобы слой покрытия и краска для укрепления и затирки образовали единое целое, и краска для укрепления обжигается при высокой температуре для образования керамического соединения со слоем поверхностного покрытия, и слой покрытия связывается более прочно. В дополнение к этому, расширительные швы обеспечиваются для краски после процесса нанесения покрытия, что позволяет избежать образования трещин на поверхности высокотемпературной краски из-за разных коэффициентов расширения волокнистой футеровки и высокотемпературной краски во время использования в печи.

[0071] Способ получения поверхности волокнистой футеровки печи крекинга этилена, предлагаемый настоящей патентной заявкой, был подробно описан выше. Принцип и варианты осуществления настоящей патентной заявки описаны в настоящем документе с помощью конкретных примеров. Это описание вариантов осуществления используется лишь для того, чтобы облегчить понимание способа и основной идеи настоящей патентной заявки. Следует отметить, что специалист в данной области техники может сделать множество улучшений и модификаций к настоящей патентной заявке без отступлений от принципа настоящей патентной заявки, и эти улучшения и модификации также подпадают под объем защиты формулы изобретения настоящей патентной заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНОЕ НАНОКОМПОЗИТНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ, А ТАКЖЕ ПОКРЫТИЕ ДЛЯ ГИБКОЙ УПАКОВКИ В ВИДЕ НЕБОЛЬШОГО МЕШКА | 2021 |

|

RU2792077C1 |

| ЦЕЛЬНОВОЛОКНИСТЫЙ КИРПИЧ ГОРЕЛКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2796591C1 |

| СПОСОБ УСТАНОВКИ ИНТЕГРАЛЬНОГО МОДУЛЯ ИЗ ОГНЕУПОРНОГО ВОЛОКНА | 2021 |

|

RU2818217C1 |

| ГИДРООЛЕОФОБНАЯ ПОКРОВНАЯ ПЛЕНКА И СОДЕРЖАЩЕЕ ЕЕ ИЗДЕЛИЕ | 2013 |

|

RU2646931C2 |

| ВОДОПОГЛОЩАЮЩИЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО МАТЕРИАЛА | 2015 |

|

RU2687699C2 |

| КОМПОЗИТНАЯ СИСТЕМА ТЕПЛОИЗОЛЯЦИИ | 2012 |

|

RU2582528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ТЕРМОСТОЙКОГО КОМПОЗИТНОГО МАТЕРИАЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОЙ КОНСТРУКЦИИ, ВОЛОКНИСТАЯ КОНСТРУКЦИЯ, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ, И КОМПОЗИТНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ДАННУЮ КОНСТРУКЦИЮ | 2003 |

|

RU2324597C2 |

| СОДЕРЖАЩИЕ СТРУКТУРИРОВАННЫЕ ОРГАНИЧЕСКИЕ ПЛЕНКИ ПОКРЫТИЯ ДЛЯ ЛИЦЕВЫХ ПЛАСТИН СТРУЙНЫХ ПЕЧАТАЮЩИХ УСТРОЙСТВ | 2012 |

|

RU2587791C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ УПАКОВКИ | 2014 |

|

RU2631306C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОИЗЛУЧАЮЩЕГО ЗОЛЬ-ГЕЛЬ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 2022 |

|

RU2794232C1 |

Изобретение относится к способу получения поверхности волокнистой футеровки печи крекинга этилена. Способ включает следующие стадии: S1) выравнивание поверхности волокнистой футеровки; S2) смачивание выровненной поверхности волокнистой футеровки; S3) укрепление смоченной поверхности волокнистой футеровки; S4) покрытие композитной краской укрепленной поверхности волокнистой футеровки с образованием слоя поверхностного покрытия и обеспечение более одного расширительного шва на поверхности волокнистой футеровки во время процесса нанесения покрытия. Причем после стадии S4 осуществляют обжигание композитной краски для образования керамического соединения со слоем поверхностного покрытия, при этом стадия укрепления смоченной поверхности волокнистой футеровки представляет собой пробивание 3-5 отверстий на квадратный метр поверхности волокнистой футеровки, где диаметр отверстия составляет 10-20 см, а глубина отверстия составляет 20-50 см, и заполнение всех отверстий композитной краской. Технический результат заключается в обеспечении прочного связывания краски с футеровкой, отсутствии растрескивания краски и отваливания ее во время использования, в полной защите волокнистой футеровки покрытием и значительном продлевании срока ее службы. 8 з.п. ф-лы, 1 ил.

1. Способ получения поверхности волокнистой футеровки печи крекинга этилена, содержащий следующие стадии:

S1) выравнивание поверхности волокнистой футеровки;

S2) смачивание выровненной поверхности волокнистой футеровки;

S3) укрепление смоченной поверхности волокнистой футеровки;

S4) покрытие композитной краской укрепленной поверхности волокнистой футеровки с образованием слоя поверхностного покрытия и обеспечение более одного расширительного шва на поверхности волокнистой футеровки во время процесса нанесения покрытия,

после стадии S4 обжигание композитной краски для образования керамического соединения со слоем поверхностного покрытия;

при этом стадия укрепления смоченной поверхности волокнистой футеровки представляет собой следующее:

пробивание 3-5 отверстий на квадратный метр поверхности волокнистой футеровки, где диаметр отверстия составляет 10-20 см, а глубина отверстия составляет 20-50 см; и

заполнение всех отверстий композитной краской.

2. Способ получения по п.1, в котором стадия выравнивания поверхности волокнистой футеровки представляет собой следующее:

выравнивание неровных участков поверхности волокнистой футеровки посредством воздействия на них плоской пластиной с обеспечением удержания краев шва любых двух соседних волокнистых модулей в одной плоскости.

3. Способ получения по п.1, в котором стадия смачивания выровненной поверхности волокнистой футеровки представляет собой следующее:

распыление воды на выровненную поверхность волокнистой футеровки в количестве 480-520 г воды на квадратный метр поверхности волокнистой футеровки.

4. Способ получения по п.1, в котором стадия смачивания выровненной поверхности волокнистой футеровки представляет собой следующее:

распыление смачивающего вещества на выровненную поверхность волокнистой футеровки, где смачивающее вещество представляет собой разбавитель из золя кремниевой кислоты и воды с содержанием твердого вещества в золе кремниевой кислоты 28-35%;

в том случае, когда массовое отношение воды в смачивающем веществе к золю кремниевой кислоты составляет (0,9-1,1):1, используют 950-1100 г смачивающего вещества на квадратный метр поверхности волокнистой футеровки; и

в том случае, когда массовое отношение воды в смачивающем веществе к золю кремниевой кислоты составляет (1,8-2,2):1, используют 750-850 г смачивающего вещества на квадратный метр поверхности волокнистой футеровки.

5. Способ получения по любому из пп.1-4, в котором стадия покрытия композитной краской укрепленной поверхности волокнистой футеровки перед сушкой поверхности волокнистой футеровки представляет собой следующее:

послойное нанесение покрытия шпателем из нержавеющей стали, при этом толщина каждого слоя покрытия составляет 3-8 мм, и на квадратный метр поверхности волокнистой футеровки применяют 5-10 кг композитной краски.

6. Способ получения по любому из пп.1-4, в котором стадия покрытия композитной краской укрепленной поверхности волокнистой футеровки перед сушкой поверхности волокнистой футеровки представляет собой следующее:

послойное нанесение покрытия с помощью воздушно-компрессионного устройства для нанесения покрытий, где каждый слой сушат в течение 30-60 мин, и затем наносят следующий слой, и на квадратный метр поверхности волокнистой футеровки применяют 5-10 кг композитной краски.

7. Способ получения по п.6, в котором стадия послойного покрытия с помощью воздушно-компрессионного устройства представляет собой следующее:

регулировка давления воздуха в воздушно-компрессионном устройстве для нанесения покрытий до 4 кг, регулирование расстояния распыления до 20-80 см и распыления по 2-3 мм на слой, и послойное нанесение покрытия; или

регулировка давления воздуха в воздушно-компрессионном устройстве для нанесения покрытий до 5 кг, регулирование расстояния распыления до 20-80 см и распыления по 2-3 мм на слой, и послойное нанесение покрытия; или

регулировка давления воздуха в воздушно-компрессионном устройстве для нанесения покрытий до 6 кг, регулирование расстояния распыления до 20-50 см и распыления по 2-3 мм на слой, и послойное нанесение покрытия.

8. Способ получения по любому из пп.1-4, в котором перед стадией покрытия композитной краской укрепленной поверхности волокнистой футеровки перед сушкой поверхности волокнистой футеровки способ получения дополнительно содержит:

перемешивание композитной краски и, когда композитная краска становится вязкой благодаря длительному хранению, добавление к композитной краске воды в количестве 1~2% для разбавления и перемешивание с обеспечением возможности равномерного смешивания композитной краски и воды.

9. Способ получения по любому из пп.1-4, в котором стадия обеспечения более одного расширительного шва на поверхности волокнистой футеровки во время процесса покрытия представляет собой следующее:

обеспечение расширительного шва с шириной 5-10 мм при распылении композитной краски на поверхность волокнистой футеровки на каждые 3-5 м.

| CN 106065203 A, 02.11.2016 | |||

| CN 106065203 A, 02.11.2016 | |||

| СПОСОБ ВЫРАВНИВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ, ИЗГОТОВЛЕННОЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКОЙ МАТРИЦЕЙ | 2010 |

|

RU2523265C2 |

| CN 201463502 U, 12.05.2012 | |||

| СПОСОБ МОНТАЖА ТЕПЛОИЗОЛЯЦИИ ПРОМЫШЛЕННОГО ЭНЕРГООБОРУДОВАНИЯ | 1999 |

|

RU2157493C1 |

Авторы

Даты

2023-08-28—Публикация

2021-11-09—Подача