Изобретение относится к способу монтажа теплоизоляции промышленного энергооборудования керамическими волокнистыми материалами (КВМ) и может быть использовано в различных отраслях промышленности, в частности для теплозащиты.

Известен способ теплозащиты, например колпаковой печи для отпуска металлов, при котором с внутренней стороны каркаса перпендикулярно к нему привариваются одним концом металлические анкера в форме штырей, затем на приваренные анкера нанизываются малоуплотненные полосы матов КВМ, в противном случае резко ухудшается способность к прокалыванию. После чего на другой конец анкеров со стороны печного пространства надеваются металлические шайбы, которые после некоторого поджатия нанизанных на анкера слоев КВМ привариваются специальными электродами к анкерам (1).

Недостатки известного способа:

- при накалывании керамических волокнистых материалов на анкера образуются разрывы волокон, что усиливает теплопотери и перегрев каркаса;

- закрепление керамических волокнистых материалов со стороны печного пространства снижает срок службы теплозащиты;

- трудоемкость монтажа, а именно нанизывания керамических волокнистых материалов на заранее приваренные анкера.

Наиболее близким по технической сущности, взятый за ближайший аналог, является способ теплозащиты, в котором с внутренней стороны каркаса приваривают металлические анкера в виде скоб, на которые нанизываются малоуплотненные теплоизоляционные материалы, закрепление и поджимание которых производят за счет отгибаемых у скоб лапок (2).

Указанный выше способ теплозащиты энергооборудования имеет ряд недостатков:

- неудовлетворительная плотность теплозащиты из-за плохой прокалываемости слоев теплоизоляционного материала, а в области анкеров, кроме того, образуются пустоты и разрывы волокон КВМ, что усиливает теплопотери и перегрев каркаса;

- закрепление теплоизоляционного материала КВМ со стороны печного пространства снижает срок службы теплозащиты из-за агрессивного воздействия температур и газов. По этой причине температура использования теплозащиты ограничивается не температурой применения КВМ (до 1300oC), а недостаточной степенью уплотнения КВМ и главным образом ненадежностью закрепления КВМ со стороны печного пространства;

- трудоемкость монтажа (нанизывания) КВМ, особенно на заранее приваренные анкера к каркасу потолочных перекрытий, имеющих переменную геометрию с отверстиями и выступами. При этом неизбежны разрывы волокон КВМ, нарушение плотности и надежности теплозащиты в целом.

Практически все в России, например, крышки установок нагрева футеровки ковшей эксплуатируются по вышеуказанным причинам без должной теплозащиты, что ведет к повышению в 2-3 раза расхода энергоресурсов, прогарам каркаса, выбиванием через них продуктов горения наружу либо присосам через них атмосферного воздуха в объем ковша. В конечном счете ухудшаются степень и равномерность нагрева футеровки, ее эксплуатационная стойкость.

Технической задачей, на решение которой направлено изобретение, является повышение надежности и срока службы теплозащиты из керамического волокнистого материала вплоть до регламентируемых температур применения КВМ, сокращение энергоресурсов, снижение трудозатрат на монтаж и эксплуатацию теплозащиты.

Технический результат достигается тем, что предлагается способ монтажа теплоизоляции промышленного энергооборудования, включающий крепление керамического волокнистого материала к металлическому каркасу с помощью металлических анкеров в виде скоб с отогнутыми лапками, отличающийся тем, что керамический волокнистый материал предварительно уплотняют, анкера отогнутыми опорными лапками приваривают к каркасу рядами в шахматном порядке в определенной последовательности, сначала приваривают передние лапки предыдущего ряда и передние лапки последующего ряда так, чтобы между основанием задней лапки предыдущего и основанием передней лапки последующего ряда перекрытие составляло 5-10 мм, затем анкера отгибают, начиная с первого ряда от края каркаса, укладывают уплотненные пакеты керамического волокнистого материала по рядам и приваривают задние лапки анкеров, а для дополнительного уплотнения керамического волокнистого материала и проверки качества приварки анкеров их поджимают посередине на 15-30 мм, при этом на всю поверхность теплоизоляции наносят жаростойкий состав.

Заявленный способ монтажа теплоизоляции промышленного энергооборудования поясняется чертежом.

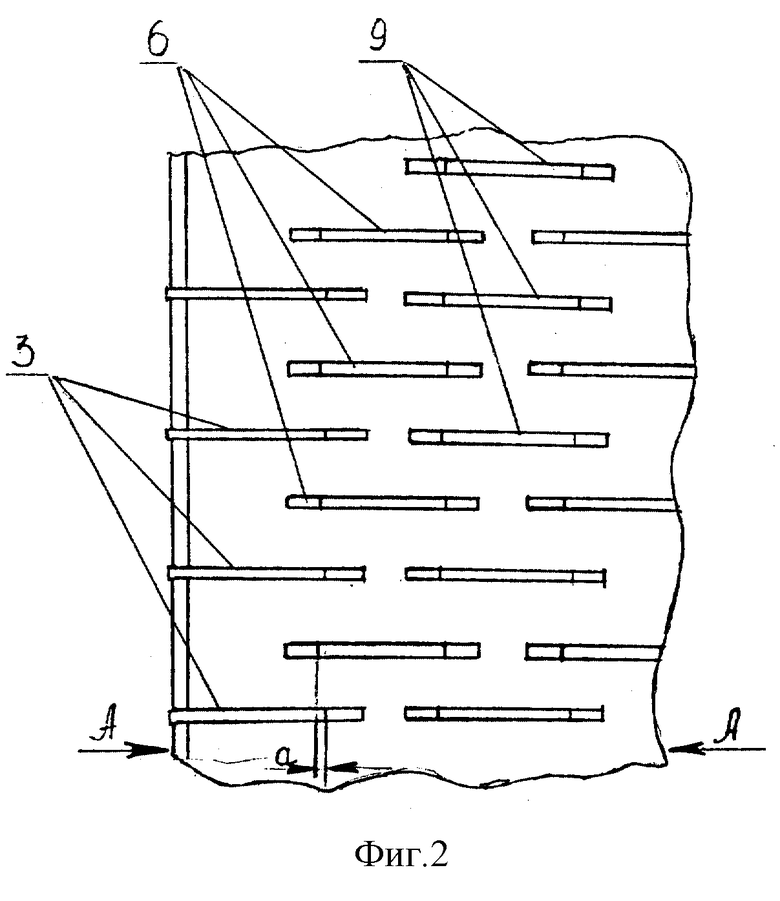

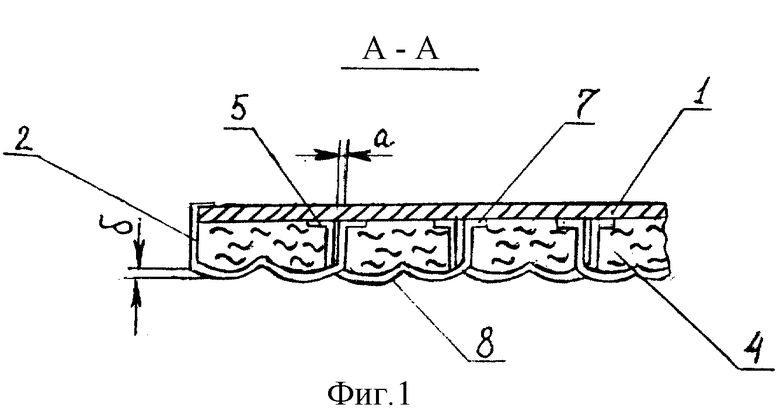

На фиг. 1 изображен сектор теплоизоляции каркаса энергоустановки, продольный разрез А-А; на фиг. 2 - то же, вид сверху.

Монтаж теплоизоляции осуществляется следующим образом. Внутренняя поверхность каркаса 1 очищается от остатков сварки, окисных и жирных пятен, делается разметка для приварки анкеров 2 первого ряда с шагом 200-300 мм в зависимости от длины приготовленных уплотненных пакетов КВМ 4 с возможностью их стыковки внахлест, привариваются передние лапки 5 первого ряда 3 анкеров 2 к каркасу 1, затем в шахматном порядке привариваются передние лапки 5 второго ряда 6 между задними лапками 7 первого ряда 3 с перекрытием внутрь относительно их линии или радиуса приварки (размер "а" на фиг. 1) на 5-10 мм, отгибаются анкера 2 первого ряда 3 таким образом, чтобы в образовавшееся пространство между отогнутыми анкерами 2 каркасом 1 поместились приготовленные уплотненные пакеты КВМ 4, не допуская каких-либо повреждений волокон КВМ. После этого механическим способом задние лапки 7 анкеров 2 прижимаются и привариваются к каркасу 1, потом также механическим способом производится осадка (размер "б" на фиг. 1) средней части 8 анкеров 2 первого ряда 3 на 15-30 мм с целью проверки качества сварки и дополнительного уплотнения теплозащиты первого ряда 3 без повреждения волокон КВМ 4.

Последующие ряды 6, 9 теплоизоляции монтируются в той же последовательности, что и для первого ряда с учетом смещения стыков уплотненных пакетов КВМ в смежных рядах и закрепления в обязательном порядке стыков уплотненных пакетов анкерами. Затем готовая поверхность теплоизоляции очищается от посторонних предметов и на всю ее поверхность для улучшения огнестойких и механических свойств напыляется жаростойкий состав толщиной не более 2-3 мм.

Пример конкретного выполнения.

Заявляемый способ теплоизоляции осуществляли на демонтированной крышке установки нагрева стальковша емкостью 100 т. Предварительно заделывались прогары каркаса, внутренняя поверхность его зачищалась от следов окисления. Общая поверхность теплозащиты каркаса составила 16 м2. Уплотненные пакеты КВМ делались из рулонного материала (полос) типа МКРВ (ГОСТ 23619-79) с шириной полосы 1000 мм и толщиной 20 мм способом перегиба и укладки друг на друга частей полосы в 10 слоев с одновременным механическим уплотнением после каждого перегиба, чтобы получить эксплуатационную теплоизоляцию толщиной около 100 мм, подрезка концов уплотненных пакетов КВМ для их стыковки внахлест не потребовалась из-за меньшей толщины кромок полос.

Для изготовления анкеров в форме скоб с двумя опорными лапками длиной 30 мм выбрана полосовая сталь марки 20Х23Н18 шириной 30 мм и толщиной 3,5 мм. Передние лапки с шагом 250 мм первого ряда и в шахматном порядке между его задними лапками приваривались передние лапки второго ряда со смещением их оснований на 5 мм внутрь анкеров первого ряда. Анкера первого ряда отгибались максимально вверх и в образовавшееся пространство между каркасом и отогнутыми анкерами помещались, не повреждая волокон, заранее уплотненные пакеты КВМ внахлест с обязательными анкерами по месту их стыка, после чего механическим способом анкера отгибались в исходное положение, задние лапки плотно прижимались и приваривались к каркасу обычными электродами. С помощью клина и молота середина верхней части анкеров осаживалась в сторону каркаса на 30 мм. Если выявлялись плохо приваренные скобы, вносились соответствующие исправления. Последующие ряды анкеров и заранее уплотненных пакетов монтировались по окружностям с уменьшающимся до 100 мм радиусом в той же последовательности, что и для первого ряда. Благодаря гибкости анкеров в процессе монтажа вносились изменения в их форму. Очищенная от посторонних предметов поверхность теплозащиты напылялась противопригарной краской на основе циркона в 3 слоя с общей толщиной не более 2 мм.

Пример монтажа теплозащиты по заявленному способу вертикальных стен энергооборудования намного проще и в данном описании не приводится.

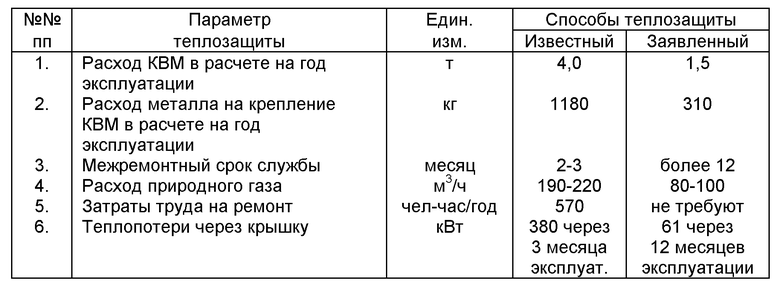

По сравнению с известным способом теплозащиты заявленный способ показал лучшую экономичность, опытные данные по которой приведены в таблице.

Литература

1. Производство и применение волокнистых материалов в конструкциях футеровок тепловых агрегатов, обзор ЦБНИ, М., 1978, с. 24.

2. ДЕНИСОВ А. С. Материалы и технология тепловой защиты энергооборудования. - М.: Энергоатомиздат, 1986, с. 42-43.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепловая изоляция подовых труб | 1990 |

|

SU1742609A1 |

| ПАНЕЛЬ ДЛЯ СТРОИТЕЛЬСТВА И ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2364809C2 |

| УСТРОЙСТВО ДЛЯ СУШКИ И ВЫСОКОТЕМПЕРАТУРНОГО РАЗОГРЕВА ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ КОВШЕЙ | 2005 |

|

RU2284877C1 |

| ФУТЕРОВКА ТЕПЛОВОГО АГРЕГАТА | 2001 |

|

RU2212015C2 |

| Способ теплоизоляции | 1991 |

|

SU1782311A3 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2000 |

|

RU2176172C1 |

| ИНСИНЕРАТОР | 2020 |

|

RU2735825C1 |

| СПОСОБ ВЫПОЛНЕНИЯ И УСТРОЙСТВО ТЕПЛОИЗОЛЯЦИИ КРЫШКИ КОВША ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 1999 |

|

RU2164838C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2186858C2 |

| Способ изготовления теплозащитного экрана | 1987 |

|

SU1425421A1 |

Изобретение относится к монтажу теплоизоляции промышленного энергооборудования и может использоваться в различных отраслях промышленности. Способ заключается в следующем. Осуществляют крепление керамического волокнистого материала к металлическому каркасу с помощью металлических анкеров в виде скоб с отогнутыми лапками. Керамический волокнистый материал предварительно уплотняют. Анкера отогнутыми опорными лапками приваривают к каркасу рядами в шахматном порядке. Сначала приваривают передние лапки предыдущего ряда и передние лапки последующего ряда так, чтобы между основанием задней лапки предыдущего и основанием передней лапки последующего ряда перекрытие составляло 5-10 мм. Затем анкера отгибают, начиная с первого ряда от края каркаса. Укладывают уплотненные пакеты керамического волокнистого материала по рядам и приваривают задние лапки анкеров. Для дополнительного уплотнения керамического волокнистого материала и проверки качества приварки анкеров их поджимают посередине на 15-30 мм. Изобретение обеспечивает повышение надежности и срока службы теплозащиты, сокращение в 2-3 раза расхода энергоресурсов, снижение трудозатрат на монтаж и эксплуатацию теплозащиты. 2 ил., 1 табл.

Способ монтажа теплоизоляции промышленного энергооборудования, включающий крепление керамического волокнистого материала к металлическому каркасу с помощью металлических анкеров в виде скоб с отогнутыми лапками, отличающийся тем, что анкера отогнутыми опорными лапками приваривают к каркасу рядами в шахматном порядке, причем сначала приваривают передние лапки предыдущего ряда и передние лапки последующего ряда так, чтобы между основанием задней лапки предыдущего и основанием передней лапки последующего ряда перекрытие составляло 5 - 10 мм, затем анкера отгибают, начиная с первого ряда от края каркаса, укладывают предварительно уплотненные пакеты керамического волокнистого материала по рядам, приваривают задние лапки анкеров и поджимают анкера посередине на 15 - 30 мм.

| ДЕНИСОВ А.С | |||

| Материалы и технология тепловой защиты энергооборудования | |||

| - М.: Энергоатомиздат, 1986, с.42 и 43 | |||

| СВЕКЛОУБОРОЧНАЯ МАШИНА | 1940 |

|

SU62860A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ГИГРОСКОПИЧЕСКИХ ПРОКЛАДОК, ИСПОЛЬЗУЕМЫХ В ПОДГУЗНИКАХ/ПЕЛЕНКАХ | 2006 |

|

RU2387429C2 |

| Теплоизолирующее устройство для нагретых емкостей | 1991 |

|

SU1785803A1 |

Авторы

Даты

2000-10-10—Публикация

1999-04-19—Подача