Предлагаемое изобретение относится к области машиностроения для радиационно-опасных технологических производств.

Актуальность решаемой технической проблемы основана на следующем. Во многих процессах на технологических производствах и лабораторных установках возникает необходимость уменьшения объема рабочих растворов путем выпаривания. Для ускорения процесса испарения жидкости широко применяются ротационные испарители. Суть работы таких устройств заключается в том, что скорость испарения прямо пропорциональна площади поверхности жидкости в месте контакта с воздушной средой и для ее увеличения применяется вращение емкости с жидкостью. Также в данных устройствах, как правило, добавляется пониженное давление внутри емкости, что также повышает скорость испарения.

Однако в радиационных химических производствах, где присутствует необходимость испарения растворов, содержащих радиоактивные элементы, помимо скорости испарения также немаловажным является показатель безопасности и надежности такого оборудования.

Из уровня техники известен ротационный испаритель (АС СССР №219287, публ. 30.05.1986), включающий вращающуюся колбу, неподвижный вакуумный отвод и привод с узлом, обеспечивающим герметическое соединение горла колбы с вакуумным отводом и компенсацию биения горла колбы, отличающийся тем, что, с целью повышения степени герметичности и компенсации биения, узел выполнен в виде шпинделя, в который помещен подпружиненный сильфон, один конец которого связан с горлом колбы при помощи трубчатого вкладыша, а другой конец - с вакуумным отводом, закрепленным при помощи съемного фланца на корпусе привода.

Недостатками вышеописанного устройства являются: наличие внешних вращающихся частей, технически сложные уплотнительные элементы, а также отсоединение и разгерметизация в процессе эксплуатации емкости, содержащей выпариваемый раствор, что повышает риск его пролива. На радиохимических производствах и лабораторных установках, а также при работе в радиационно-защитных камерах, оснащенных копирующими манипуляторами, вышеперечисленные недостатки создают повышенную опасность возникновения аварии, связанной с выходом радиоактивных веществ за пределы технологического оборудования.

Задачей авторов изобретения является упрощение конструкции уплотнительных соединений, исключении внешних движущихся частей и создание устройства, не требующего разгерметизации в процессе эксплуатации.

Технический результат, обеспечиваемый при использовании описываемого устройства, заключается в повышении надежности и безопасности конструкции ротационного испарителя, предназначенного для работы с жидкостями, содержащими радиоактивные вещества.

Указанные задача и технический результат обеспечиваются тем, что в отличие от известного (прототипа) устройства «Ротационный испаритель», включающее вращающийся элемент, неподвижный вакуумный отвод и привод с узлом, обеспечивающим герметическое соединение вращающегося элемента с вакуумным отводом, согласно предлагаемому устройству, осуществляется вращение внутреннего цилиндра, погруженного в жидкость, при чем вращение производится посредством вала, проходящего через крышку корпуса аппарата с герметичным вводом вращения.

Заявляемое изобретение относится к устройству для испарения радиоактивных растворов ротационного типа, включающее вращающийся элемент, неподвижный вакуумный отвод и привод, при этом вращающийся элемент представляет собой цилиндр, расположенный внутри емкости с испаряемой жидкостью, ось вращения которого расположена под углом относительно вертикали, в емкости имеются патрубки для ввода испаряемой жидкости и для отвода испаряемых паров выпариваемого радиоактивного раствора из емкости с испаряемой жидкостью на холодильную установку для конденсации.

Изобретение поясняется следующим образом.

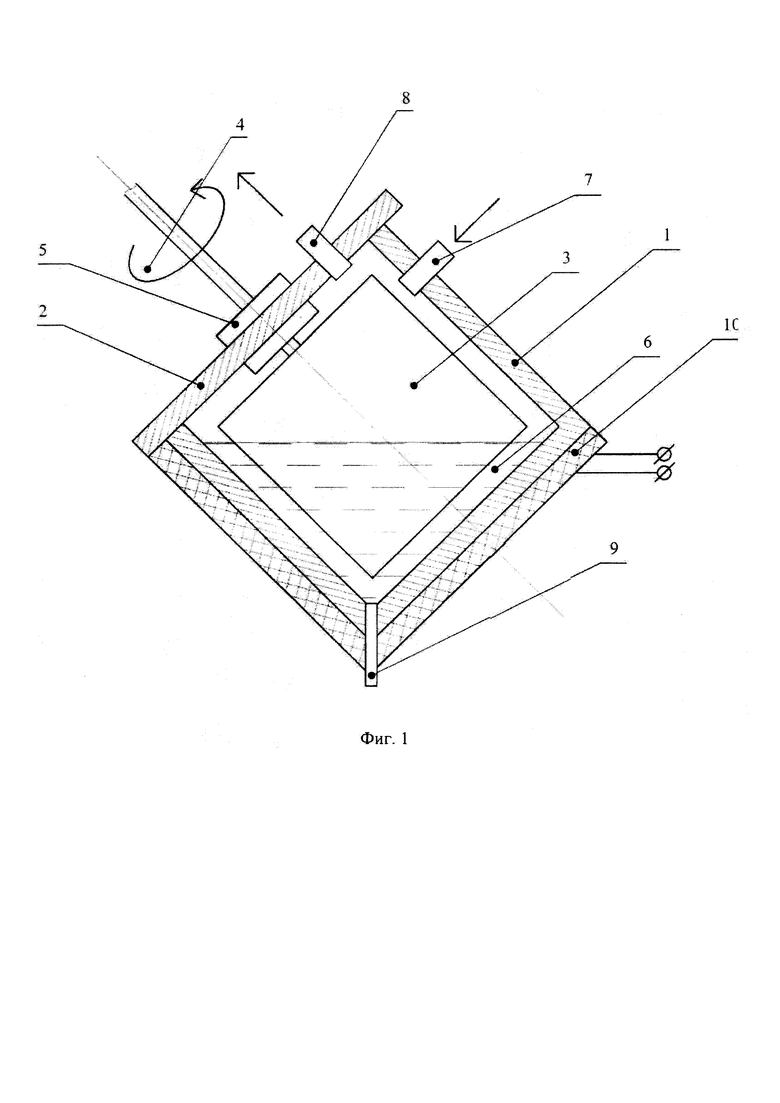

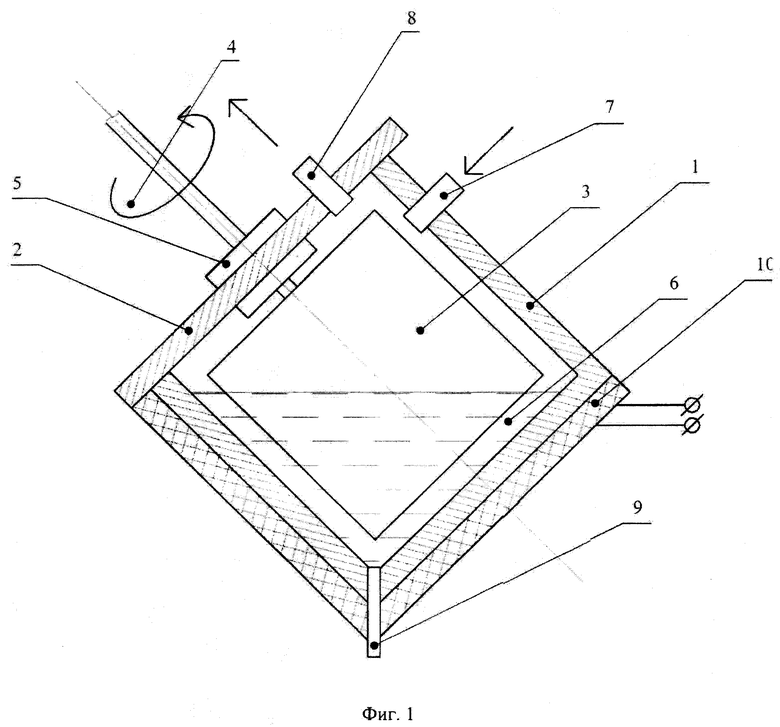

На фиг. 1 схематично изображен вариант для реализации предлагаемого устройства, где: 1 - корпус; 2 - крышка; 3 - ротор; 4 - вал; 5 - герметичный ввод вращения; 6 - испаряемая жидкость; 7 - патрубок для ввода жидкости; 8 - патрубок для подключения разрежения; 9 -патрубок для слива сконцентрированной жидкости; 10 - нагреватель.

Корпус аппарата 1 выполнен в виде полого цилиндра с соосно расположенными внутри него валом 4 и ротором 3, который также имеет цилиндрическую форму. Между ротором и корпусом имеется пространство, в котором располагается выпариваемая жидкость 6.

Ввод вала осуществлен через герметичное уплотнение 5 для герметизации внутреннего объема. В корпусе имеются следующие патрубки: 7 - для ввода жидкости; 8 - для подключения разрежения и отвода испаряемых паров; 9 - для слива сконцентрированной жидкости.

К нижней части корпуса аппарата, которая находится в контакте с жидкостью, присоединен нагреватель 10. Нагреватель может быть как электрический, так и жидкостный, а также любого другого типа.

Ось вращения аппарата расположена под углом к вертикали для того, чтобы жидкость в процессе выпаривания локализовалась в небольшом объеме в области сливного патрубка 9.

Испарение производится на поверхности вращающегося ротора, которая увеличивает площадь контакта жидкости с паровой фазой. Скорость вращения подбирается исходя из типа жидкости (в зависимости от таких параметров, как вязкость, теплоемкость и др.).

Патрубок 8, через который осуществляется подключение вакуумной линии (или насоса, создающего разрежение), также используется для отведения паров испаряемой жидкости. В связи с этим подключение вакуума целесообразно производить с последовательно подсоединенным холодильным аппаратом для конденсация и сбора отводимых паров.

Таким образом, при использовании предлагаемого устройства для испарения радиоактивных растворов ротационного типа, достигается новый технический результат, который в заключается в повышении надежности и безопасности конструкции ротационного испарителя, предназначенного для работы с жидкостями, содержащими радиоактивные вещества.

Возможность применения предлагаемого изобретения может быть проиллюстрирована следующим примером.

Пример 1.

Через патрубок 7 емкость испарителя наполняется жидкостью, после чего включается нагреватель 10 и через патрубок 8 осуществляется подключение вакуума. Через вал 4 подается вращающее усилие на ротор 3 и устанавливается скорость вращения, оптимальная для данного типа жидкости (определяется по вязкости и поверхностному натяжению испаряемой жидкости). Процесс продолжается до тех пор, пока объем жидкости не достигнет минимума, заданного технологическим регламентом. После чего вращение прекращается, давление в аппарате выравнивается с атмосферным и осуществляется слив сконцентрированной жидкости через патрубок 9. После этого в аппарат подается следующая порция жидкости и процесс повторяется. При необходимости между порциями выпариваемой жидкости может быть произведен обмыв внутренних поверхностей аппарата дистиллированной водой или любой другой жидкостью, которую потребует технологический регламент.

Пример 2.

При необходимости полной замены растворителя в жидкости, или в случае, когда растворенное вещество необходимо перевести в раствор с точно заданным составом, можно провести процесс выпаривания по примеру 1 с тем отличием, что процесс продолжается до полного испарения жидкости, а сухие соли смываются с внутренних поверхностей аппарата добавлением другого растворителя с заданным составом.

Таким образом, использование предлагаемого способа позволяет достигнуть заявленного технического результата, заключающегося в повышении надежности и безопасности конструкции ротационного испарителя, предназначенного для работы с жидкостями, содержащими радиоактивные вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан пленочного испарения | 2021 |

|

RU2761207C1 |

| СПОСОБ ВЛАГОУДАЛЕНИЯ ИЗ ФОСФОЛИПИДНОЙ ЭМУЛЬСИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2010 |

|

RU2442821C1 |

| Барабан пленочного испарения | 2024 |

|

RU2828541C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УДАЛЕНИЯ ВЛАГИ ВЫПАРИВАНИЕМ ИЗ ФОСФОЛИПИДНОЙ ЭМУЛЬСИИ ПОДСОЛНЕЧНОГО МАСЛА В РОТАЦИОННО-ПЛЕНОЧНОМ АППАРАТЕ | 2011 |

|

RU2465031C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССОМ СУШКИ ФОСФОЛИПИДНЫХ ЭМУЛЬСИЙ ПОДСОЛНЕЧНЫХ МАСЕЛ В КОНИЧЕСКОМ РОТАЦИОННО-ПЛЕНОЧНОМ АППАРАТЕ | 2011 |

|

RU2462507C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ЖИДКИХ РАСТВОРОВ | 2012 |

|

RU2488421C1 |

| УСТРОЙСТВО ВЫПАРНОЕ ЦЕНТРОБЕЖНОГО ТИПА | 2001 |

|

RU2185868C1 |

| УСТРОЙСТВО ВЫПАРНОЕ ЦЕНТРОБЕЖНОГО ТИПА ДЛЯ КОНЦЕНТРИРОВАНИЯ ЖИДКИХ РАСТВОРОВ | 2012 |

|

RU2509591C1 |

| Способ и устройство для высушивания сырых материалов | 1926 |

|

SU14440A1 |

| КОНИЧЕСКИЙ РОТАЦИОННО-ПЛЕНОЧНЫЙ АППАРАТ | 2010 |

|

RU2425708C1 |

Изобретение относится к выпариванию жидкостей на радиационно-опасных технологических производствах и лабораторных установках. Устройство для испарения радиоактивных растворов ротационного типа включает вращающийся элемент, неподвижный вакуумный отвод и привод. Вращающийся элемент представляет собой цилиндр, расположенный внутри емкости с испаряемой жидкостью, ось вращения которого расположена под углом относительно вертикали. В емкости имеются патрубки для ввода испаряемой жидкости и для отвода испаряемых паров выпариваемого радиоактивного раствора из емкости с испаряемой жидкостью на холодильную установку для конденсации. Техническим результатом является обеспечение повышения надежности и безопасности конструкции ротационного испарителя, предназначенного для работы с жидкостями, содержащими радиоактивные вещества. 1 ил.

Устройство для испарения радиоактивных растворов ротационного типа, включающее вращающийся элемент, неподвижный вакуумный отвод и привод, отличающееся тем, что вращающийся элемент представляет собой цилиндр, расположенный внутри емкости с испаряемой жидкостью, ось вращения которого расположена под углом относительно вертикали, в емкости имеются патрубки для ввода испаряемой жидкости и для отвода испаряемых паров выпариваемого радиоактивного раствора из емкости с испаряемой жидкостью на холодильную установку для конденсации.

| US 4334953 A, 15.06.1982 | |||

| РОТАЦИОННЫЙ ИСПАРИТЕЛЬ | 0 |

|

SU219287A1 |

| УСТАНОВКА СМЕШЕНИЯ | 2000 |

|

RU2182867C2 |

| Центробежный адиабатный дистиллятор | 1988 |

|

SU1632449A1 |

| РОТОРНЫЙ ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 2001 |

|

RU2186605C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ЖИДКИХ РАСТВОРОВ | 2012 |

|

RU2488421C1 |

| Машина для производства асбестоцементного и тому подобного материала | 1949 |

|

SU77098A1 |

| CN 2858020 Y, 17.01.2007 | |||

| CN 86201368 U, 26.11.1986. | |||

Авторы

Даты

2023-08-29—Публикация

2022-05-05—Подача