Область техники, к которой относится изобретение

Изобретение относится к области модифицированных диенсодержащих (со)полимеров, в частности, модифицированному диенсодержащему (со)полимеру, который может быть использован в качестве антипирена для полимерных композиций, в частности полимерных композиций на основе полистирола, и битумно-полимерных композиций, а также к материалам, содержащим модифицированный диенсодержащий (со)полимер в качестве антипирена.

Уровень техники

Применение изделий из полимеров, в частности, из полистирола, ограничено в таких областях, как строительство, транспорт, электроника, бытовая техника, а также в некоторых других областях ввиду тенденции их к деструкции при повышенных температурах.

Для решения данной проблемы используются добавки, затрудняющие воспламенение и снижающие скорость распространения пламени - антипирены. В настоящее время для этих целей широко используются полимерные антипирены, которые получают на основе диенсодержащих (со)полимеров, в частности, бутадиен-стирольных блок-сополимеров.

В RU2414479 (Дау Глобал Текнолоджиз, 20.03.2011) раскрыт термостойкий бромированный бутадиен-стирольный сополимер, который может быть использован в качестве антипирена во вспененных и невспененных полимерных материалах. Указанный бромированный бутадиен-стирольный сополимер характеризуется содержанием небромированных неароматических двойных связей меньшим или равным 15% в расчете на количество неароматических двойных связей в сополимере перед проведением бромирования согласно определению по методу 1Н ЯМР-спектроскопии, и температурой 5%-ой потери массы, равной по меньшей мере 200°С, согласно определению по методу термогравиметрического анализа (ТГА).

Недостатком указанного антипирена является его низкая термическая стабильность, проявляющаяся при высоких температурах переработки вспенивающегося полистирола, а также ограниченная совместимость высоко-бромированных бутадиен-стирольных сополимеров, что может вызвать трудности в получении однородной структуры вспененного полистирола при больших толщинах получаемых из него изделий.

В US10781271 (DDP Specialty Electronic Materials, 22.09.2020) антипирен получают путем взаимодействия бутадиен-стирольного сополимера с трибромидом четвертичного аммония с целью бромирования от 50 до 98% повторяющихся звеньев бутадиена в исходном сополимере с получением частично бромированного сополимера с последующим взаимодействием частичного бромированного сополимера N-галоимидом, например, N-хлорсукцинимидом, N-бромсукцинимидом, в присутствии воды и смешивающегося с водой растворителя с целью галогидратации части повторяющихся звеньев бутадиена с получением гидроксибромированного бутадиен-стирольного сополимера. Получаемый в результате гидроксибромированный бутадиен-стирольный сополимер содержит от 2 до 50 мас.% звеньев бутадиена, которые являются гидроксибромированными, и от 50 до 98 мас.% звеньев бутадиена, которые являются бромированными, и имеет температуру 5%-ой потери массы по меньшей мере 250°С.

Недостатком указанного антипирена является его низкая термическая стабильность, проявляющаяся при высоких температурах переработки вспенивающегося полистирола, а также отсутствие функциональных групп, способных поглощать выделяющийся при высоких температурах HBr.

Из RU2530021 (Дау Глобал Текнолоджиз, 10.10.2014) известно использование бромированного и эпоксидированного бутадиен-стирольного сополимера в качестве антипирена для вспенивающегося полистирола, который характеризуется молекулярной массой по меньшей мере 1500, содержанием брома по меньшей мере 35 мас.% и температурой пятипроцентной (5%-ой) потери массы по меньшей мере 180°С.

В WO2020139110 раскрыт антипирен на основе бутадиен-стирольного сополимера, который характеризуется температурой 5%-ой потери массы по меньшей мере 180°С и содержит по меньшей мере 35 мас.% галогена, по меньшей мере одну эпоксидную группу и по меньшей мере одну гидроксильную группу в расчете на массу всего (со)полимера.

При этом, несмотря на то, что указанные антипирены содержат эпоксидные группы, способные поглощать HBr, выделяющийся при высоких температурах переработки полимерных композиций на основе вспенивающегося полистирола, наблюдается негативное влияние таких антипиренов на процесс полимеризации и выход гранул полистирола, что подтверждается сравнительными экспериментами, приведенными ниже. При этом в документе сказано, что наличие эпоксидных групп позволяет дополнительно функционализировать материал посредством одной или более реакций по участку оксиранового(ых) кольца(ец), однако не раскрыты конкретные примеры и результаты такой функциализации.

Таким образом, в данной области техники по-прежнему существует потребность в разработке полимерных антипиренов на основе диенсодержащих (со)полимеров, которые бы отвечали требованиям термостойкости и экологичности, а также не оказывали негативного влияния на процесс полимеризации и образования гранул полистирола и при этом обеспечивали отличные огнезащитные свойства полимерным материалам, в том числе на основе полистирола.

Сущность изобретения

Задачей настоящего изобретения является разработка модифицированного диенсодержащего (со)полимера, имеющего повышенную термостойкость, равномерно распределяющегося в получаемой при полимеризации стиролов суспензии и не разлагающегося при осуществлении полимеризации и дальнейшей обработки полистиролов, а потому не оказывающего негативного влияния на процесс полимеризации и не изменяющего цвет итогового продукта, а, следовательно, пригодного для использования в качестве антипирена для полимерных композиций, в частности, для полимерных композиций на основе полистирола.

Под термином «термостойкость» в настоящем изобретении понимают температуру пятипроцентной потери массы модифицированного диенсодержащего (со)полимера, определенную методом термогравиметрического анализа (ТГА), описанного ниже.

Еще одной задачей настоящего изобретения является разработка модифицированного диенсодержащего (со)полимера, пригодного для использования в качестве антипирена в битумно-полимерных композициях.

Еще одной задачей является разработка материала для изготовления термоизоляционных изделий, характеризующегося пониженной способностью к воспламенению и сниженной скоростью распространения пламени и, при этом, не имеющего нежелательной окраски.

Поставленная задача решается предоставлением модифицированного диенсодержащего (со)полимера, содержащего в своей структуре атомы галогена, по меньшей мере одну алкоксильную группу, имеющего температуру 5%-ой потери массы по меньшей мере 190°С, среднемассовую молекулярную массу по меньшей мере 1500 г/моль и содержание галогена по меньшей мере 35 мас.% из расчета на массу всего (со)полимера.

Также поставленная задача решается предоставлением материала для изготовления термоизоляционных изделий, в частности, на основе стирола или битума, содержащего модифицированный диенсодержащий (со)полимер согласно настоящему изобретению в качестве антипирена.

Технический результат настоящего изобретения заключается в том, что модифицированный диенсодержащий (со)полимер согласно изобретению обладает повышенной термостойкостью, улучшенной совместимостью с полистиролом, и кроме того не оказывает негативного влияния на цвет полистирола при добавлении в него, что делает указанный модифицированный (со)полимер эффективным антипиреном, пригодным для использования в полимерных композициях, в частности, для полимерных композиций на основе полистирола.

Указанный технический результат достигается за счет получения модифицированного диенсодержащего (со)полимера, включающего алкоксильные группы и атомы галогена, который получают путем алкоксилирования исходного диенсодержащего (со)полимера и дальнейшего взаимодействия с галогенирующим агентом.

Наличие в структуре модифицированного диенсодержащего (со)полимера по настоящему изобретению алкоксильных групп обеспечивает его лучшее распределение в суспензии в процессе суспензионной полимеризации стирола. В результате, при введении термостойкого модифицированного диенсодержащего (со)полимера по настоящему изобретению в качестве антипирена в процесс суспензионной полимеризации стирола образуется стабильная суспензия, процесс полимеризации стирола протекает без отклонений, что позволяет получить соответствующий требованиям потребителей гранулометрический состав полистирола.

Дополнительный технический результат настоящего изобретения заключается в том, что введение термостойкого модифицированного диенсодержащего (со)полимера по настоящему изобретению в качестве антипирена в битумно-полимерный материал позволяет придать ему выраженные огнезащитные свойства.

Фигуры, иллюстрирующие настоящее изобретение

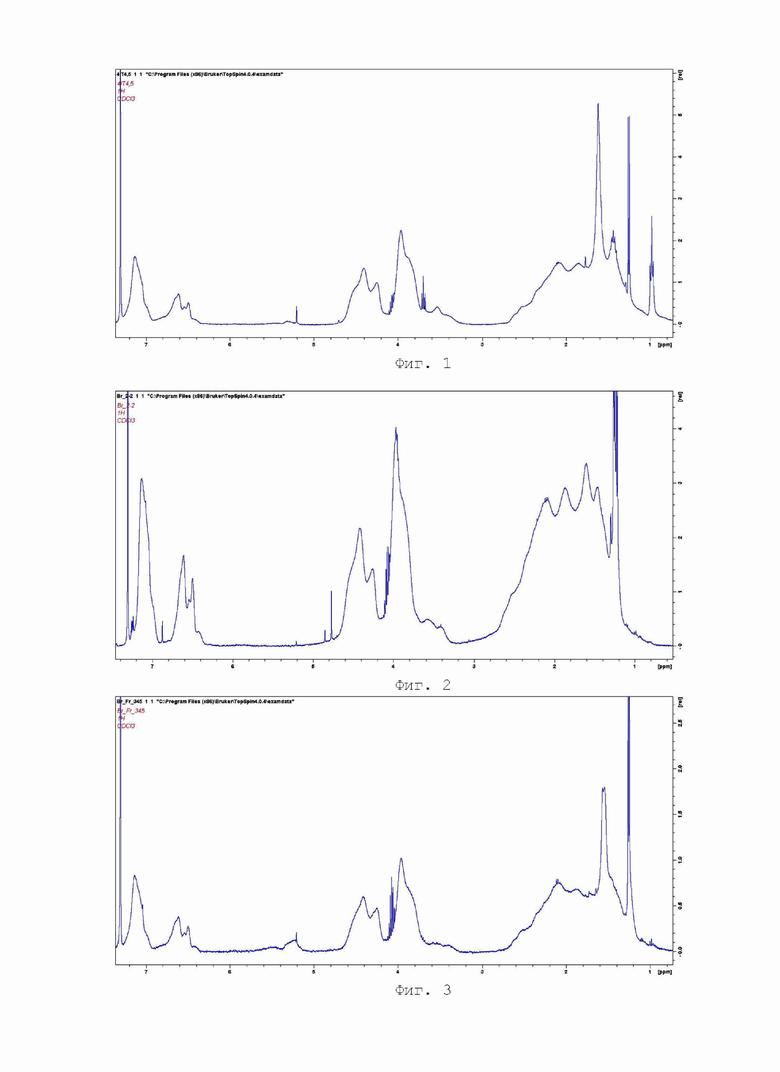

На Фиг. 1 приведен 1H ЯМР-спектр, модифицированного диенсодержащего (со)полимера, полученного по Примеру 1.

На Фиг. 2 приведен 1H ЯМР-спектр модифицированного диенсодержащего (со)полимера, полученного по Примеру 3.

На Фиг. 3 приведен 1H ЯМР-спектр модифицированного диенсодержащего (со)полимера, полученного по Примеру 5.

На Фиг. 4 приведен 1H ЯМР-спектр модифицированного диенсодержащего (со)полимера, полученного по Примеру 6.

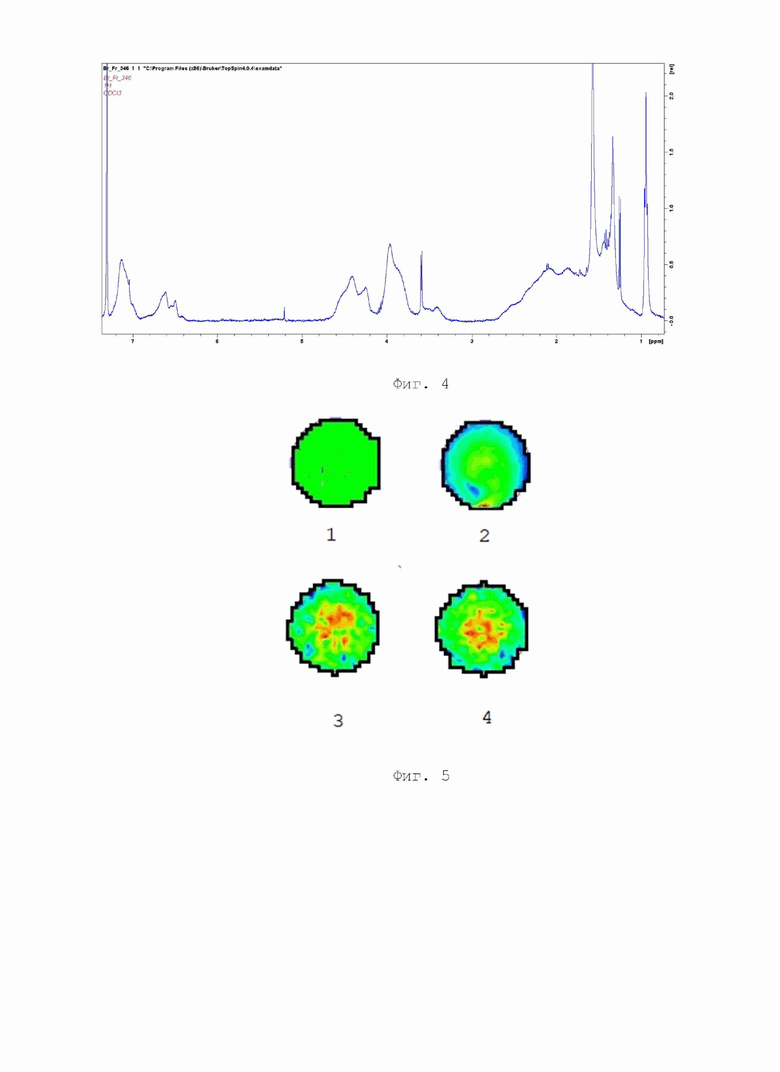

На Фиг. 5 представлено распределение брома в образцах полистирола, полученного с использованием модифицированных диенсодержащих (со)полимеров.

Подробное описание изобретения

В соответствии с настоящим изобретением, модифицированный диенсодержащий (со)полимер содержит в своей структуре атомы галогена и по меньшей мере одну алкоксильную группу и имеет температуру 5%-ой потери массы по меньшей мере 190°С, среднемассовую молекулярную массу по меньшей мере 1500 г/моль и содержание галогена по меньшей мере 35 мас.% в расчете на массу всего (со)полимера.

Получаемый согласно изобретению модифицированный диенсодержащий (со)полимер представляет собой термостойкий модифицированный диенсодержащий (со)полимер, который характеризуется среднемассовой молекулярной массой по меньшей мере 1500 г/моль, предпочтительно от 5000 до 300000 г/моль, более предпочтительно от 50000 до 280000 г/моль, наиболее предпочтительно от 80000 до 150000 г/моль, и наличием множества несопряженных углерод-углеродных двойных связей, где по меньшей мере две (но меньше, чем все несопряженные углерод-углеродные двойные связи) двойные связи подвергаются модификации, и модифицированный диенсодержащий (со)полимер содержит по меньшей мере 35 мас.%, предпочтительно по меньшей мере 60 мас.%, более предпочтительно по меньшей мере 65 мас.% галогена в расчете на массу всего (со)полимера и по меньшей мере одну алкоксильную группу.

Термостойкий модифицированный диенсодержащий (со)полимер согласно изобретению содержит по меньшей мере одну алкоксильную группу, при этом содержание алкоксильных групп в получаемом модифицированном диенсодержащем (со)полимере составляет от 0,01 до 5 мас.%, предпочтительно от 0,05 до 3 мас.%, более предпочтительно от 0,1 до 3 мас.% в расчете на массу всего (со)полимера.

В соответствии с этим температура 5%-ой потери массы модифицированного диенсодержащего (со)полимера составляет по меньшей мере 190°С, предпочтительно, по меньшей мере 200°С, более предпочтительно по меньшей мере 215°С.

Термостойкий модифицированный диенсодержащий (со)полимер согласно изобретению может быть получен способом, который включает следующие стадии:

1) стадию эпоксидирования раствора исходного диенсодержащего (со)полимера;

2) стадию алкоксилирования диенсодержащего (со)полимера, полученного на стадии 1);

3) стадию отделения частично эпоксидированного и алкоксилированного диенсодержащего (со)полимера из реакционной массы со стадии 2);

4) стадию галогенирования частично эпоксидированного и алкоксилированного диенсодержащего (со)полимера со стадии 3);

5) стадию нейтрализации и разделения реакционной массы, полученной на стадии 4), с получением водного и органического слоев;

6) стадию выделения полученного модифицированного диенсодержащего (со)полимера из органического слоя со стадии 5).

Стадия 1) эпоксидирования

Эпоксидирование исходного диенсодержащего (со)полимера осуществляют путем добавления к нему эпоксидирующего агента, в результате чего происходит окисление несопряженных углерод-углеродных двойных связей с образованием эпоксидных групп.

Исходный диенсодержащий (со)полимер может представлять собой полимеры и сополимеры сопряженных диенов.

Подходящими сопряженными диенами могут быть, но не ограничиваются ими: сопряженные диены с числом углеродных атомов от 4 до 12, например, 1,3-бутадиен, 2-метил-1,3-бутадиен (изопрен), 2-этил-1,3-бутадиен; 2,3-ди(С1-С5алкил)-1,3-бутадиены, такие как 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, фенил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен, 2-метил-пентадиен, 4-метил-пентадиен или их смеси. Предпочтительно используют 1,3-бутадиен или изопрен или их смесь.

Подходящими сомономерами в исходном диенсодержащем сополимере могут быть, но не ограничиваются ими: винилароматические соединения, такие как стирол, α-метилстирол, орто-, мета- и пара-метилстирол, 3-винилтолуол, этилвинилбензол, 4-циклогексилстирол, пара-трет-бутилстирол, метоксистиролы, винилмезитилен, дивинилбензол, 1-винилнафталин, 2,4,6-триметилстирол или их смеси. Предпочтительно используют стирол, α-метилстирол или их смеси.

В некоторых частных вариантах осуществления подходящими сомономерами в исходном диенсодержащем сополимере могут быть производные акриловой кислоты, такие как: акрилонитрил, алкил метакрилат, алкил акрилат.

Предпочтительно в качестве диенсодержащего (со)полимера могут быть использованы такие (со)полимеры как бутадиеновый, бутадиен-стирольный и бутадиен-стирол-изопреновый, акрилонитрил-бутадиен-стирольный, наиболее предпочтительно бутадиен-стирольный сополимер, который может представлять собой ди- и триблок-сополимеры бутадиена и стирола.

Подходящие полимеры и сополимеры сопряженного диена могут содержать по меньшей мере 30 мас.%, предпочтительно по меньшей мере 50 мас.%, более предпочтительно по меньшей мере 70 мас.% полимеризованных звеньев сопряженного диена.

Примерами коммерчески доступных диенсодержащих (со)полимеров являются, но не ограничиваются ими: бутадиеновые полимеры с торговым наименованием СКД-НД (BR-1243 Nd марка В (LP)), СКД-НД (BR-1243 Nd марка В), СКД-НД ВВ (BR-1243 ND HV), блок-сополимеры бутадиена и стирола с торговым наименованием ДСТ Р 30-00, СБС Л 30-01А, СБС Р 30-00А, ДСТ Л 30-01, ДСТ Л 30-01 (СР), бутадиен-стирольный сополимер, полученный методом растворной полимеризации, с торговым наименованием ДССК-2560-М27 (марка АА), ДССК-2560-М27 ВВ (марка А), ДССК-4040-М27 (марка А) производства ПАО «СИБУР-Холдинг».

Подходящие исходные диенсодержащие (со)полимеры могут иметь среднемассовую молекулярную массу по меньшей мере 700 г/моль, предпочтительно от 1000 до 400000 г/моль, более предпочтительно от 3000 до 300000 г/моль, более предпочтительно от 5000 до 200000 г/моль, более предпочтительно от 20000 до 120000 г/моль, наиболее предпочтительно от 20000 до 50000 г/моль, с коэффициентом полидисперсности от 0,8 до 3, более предпочтительно от 1 до 1,8, наиболее предпочтительно от 1,1 до 1,5, с количеством 1,2-звеньев равным по меньшей мере от 10 до 100 мас.%, предпочтительно по меньшей мере от 50 до 99 мас.%, более предпочтительно от 60 до 80 мас.% на полибутадиеновую часть (со)полимера.

Исходный диенсодержащий (со)полимер может быть использован в виде порошка, гранул или раствора.

В случае использования исходного диенсодержащего (со)полимера в виде порошка или гранул, необходимо предварительно растворить его в подходящем органическом растворителе. Органический растворитель следует выбирать такой, который является жидким и инертным к компонентам реакционной массы в условиях получения модифицированного диенсодержащего (со)полимера.

Подходящими растворителями являются, но не ограничиваются ими: органические растворители, предпочтительно имеющие чистоту 99% и более, и представляющие собой: простые эфиры, например, тетрагидрофуран; галогенированные насыщенные алифатические углеводороды, например, тетрахлорид углерода, хлороформ, дибромметан, дихлорметан, 1,2-дихлорэтан; циклоалифатические углеводороды, например, циклогексан; ароматические углеводороды, например, толуол; галогенированные ароматические углеводороды, например, бромбензол, хлорбензол и дихлорбензол. Предпочтительно в качестве растворителя используют тетрагидрофуран, хлороформ, дихлорметан, дихлорэтан, циклогексан, толуол, наиболее предпочтительно используют тетрагидрофуран, хлороформ, дихлорметан.

При растворении исходного диенсодержащего (со)полимера перемешивание можно осуществлять любым способом, известным из уровня техники, например, с использованием аппарата с мешалкой, статического смесителя, при температуре от 10 до 50°С, предпочтительно от 15 до 40°С, более предпочтительно от 20 до 30°С.

Массовое соотношение органического растворителя и исходного диенсодержащего (со)полимера может составлять от 5:1 до 30:1, предпочтительно от 8:1 до 20:1, более предпочтительно от 10:1 до 15:1.

Время растворения может составлять не более 60 минут, в частности, не более 50 минут, в том числе не более 40 минут, в частности, не более 30 минут, в частности, не более 25 минут, в частности, не более 20 минут, в частности, не более 15 минут, в частности, не более 13 минут, в частности, не более 11 минут, в частности, не более 9 минут, в частности, не более 7 минут, в одном из вариантов, не более 5 минут.

В качестве эпоксидирующего агента могут быть использованы чистые вещества, содержащие активный кислород, а также растворы таких веществ или их смеси в органических растворителях с содержанием эпоксидирующего агента от 10 до 50 мас.%, предпочтительно от 15 до 30 мас.%, более предпочтительно от 20 до 25 мас.%.

Подходящими эпоксидирующими агентами могут быть, но не ограничиваются ими: надкислоты, например, надмуравьиная кислота, надуксусная кислота, метахлорнадбензойная кислота, и пероксиды, например, пероксид водорода или их смеси, в том числе в присутствии катализаторов, например, производных молибдена или вольфрама.

Эпоксидирующий агент может быть растворен в органическом растворителе, предпочтительно имеющем чистоту 99% и более, представляющем собой: простой эфир, например, тетрагидрофуран; галогенированный насыщенный алифатический углеводород, например, хлороформ, дибромметан, дихлорметан, 1,2-дихлорэтан; циклоалифатический углеводород, например, циклогексан; ароматический углеводород, например, толуол; галогенированный ароматический углеводород, например, бромбензол, хлорбензол и дихлорбензол, или смеси органических растворителей. Предпочтительно, эпоксидирующий агент добавляют в виде его раствора в том же растворителе, который используют для растворения исходного диенсодержащего (со)полимера.

Эпоксидирующий агент может быть использован в количестве, достаточном для эпоксидирования не более 6 мас.% неароматических двойных связей, предпочтительно не более 2,5 мас.% неароматических двойных связей, более предпочтительно не более 0,5 мас.% неароматических двойных связей.

Стадию эпоксидирования можно осуществлять в любом известном из уровня техники реакторе периодического или непрерывного действия, например, в реакторе с мешалкой непрерывного действия, реакторе с мешалкой периодического действия, автоклаве с мешалкой.

Стадия эпоксидирования может быть осуществлена при температуре от -20°С до 100°С, предпочтительно от -10°С до 50°С, более предпочтительно от 0°С до 20°С, и атмосферном давлении.

Время стадии эпоксидирования может быть любым временем, достаточным для достижения необходимой степени эпоксидирования исходного диенсодержащего (со)полимера, описанной выше. Предпочтительно, время стадии эпоксидирования составляет по меньшей мере 15 минут, по меньшей мере 20 минут, по меньшей мере 25 минут, по меньшей мере 30 минут, по меньшей мере 45 минут, по меньшей мере 60 минут, по меньшей мере 120 минут.

Полученная после стадии эпоксидирования реакционная масса содержит частично эпоксидированный диенсодержащий (со)полимер.

Стадия 2) алкоксилирования

На стадии 2) алкоксилирования осуществляют добавление алкоксилирующего агента и кислотного или металлорганического катализатора к полученному на стадии 1) частично эпоксидированному диенсодержащему (со)полимеру.

Подходящими алкоксилирующими агентами являются, но не ограничиваются ими: первичные спирты, например, метанол, этанол, пропанол, бутанол; вторичные спирты, такие как пропанол-2, бутанол-2, 2-этилгексанол; третичные спирты, например, 2-метилпропанол-2; многоатомные спирты, например, глицерин, этиленгликоль; галогеналканы, например, этилбромид, пропилбромид, изопропилбромид, бутилбромид, трет-бутилбромид. Предпочтительно в качестве алкоксилирующего агента используют галогеналканы, а именно: этилбромид, пропилбромид, изопропилбромид, бутилбромид, трет-бутилбромид.

При использовании в качестве алкоксилирующих агентов первичных, вторичных и многоатомных спиртов модифицированный диенсодержаший (со)полимер может содержать гидроксильные группы, при этом содержание гидроксильных групп в получаемом модифицированном диенсодержащем (со)полимере может составлять от 0,05 до 5 мас.%, предпочтительно от 0,1 до 3 мас.%, более предпочтительно от 0,15 до 1 мас.% в расчете на массу всего (со)полимера.

Авторами настоящего изобретения было замечено, что наличие в структуре модифицированного диенсодержащего (со)полимера гидроксильных групп совместно с алкоксильными группами позволяет дополнительно увеличить совместимость модифицированного диенсодержащего (со)полимера с полистиролом.

Подходящими металлорганическими катализаторами являются, но не ограничиваются ими: дибутилоловодилаурат, диоктилолова ди(2-этилгексаноат), диоктилолова дитиогликолат, диоктилоловадилаурат, диоктилолова оксид, дибутилолова диацетат, монобутилолова оксид, диоктилолова станоксан, тетраизопропоксид титана, тетрабутоксид титана. Предпочтительно используют дибутилоловадилаурат, тетраизопропоксид титана, тетрабутоксид титана.

Подходящими кислотными катализаторами являются, но не ограничиваются ими: серная кислота, соляная кислота, в том числе кислоты Льюиса, такие как тетрахлорид титана, хлорид алюминия, оксид алюминия. Предпочтительно используют тетрахлорид титана.

Мольное соотношение эпоксидированный диенсодержащий (со)полимер:алкоксилирующий агент:катализатор может составлять от 1:0,01:0,08 до 1:1:8, более предпочтительно от 1:0,05:0,4 до 1:0,5:4, наиболее предпочтительно от 1:0,09:0,75 до 1:0,11:0,85.

Алкоксилирующий агент может быть использован в количестве достаточном для алкоксилирования не менее 5 мас.%, предпочтительно не менее 20 мас.%, предпочтительно не менее 40 мас.%, предпочтительно не менее 50 мас.%, предпочтительно не менее 75 мас.%, более предпочтительно не менее 85 мас.%, наиболее предпочтительно до 100 мас.% эпоксидированных звеньев.

Стадию алкоксилирования можно осуществлять в любом известном из уровня техники реакторе периодического или непрерывного действия, например, в реакторе с мешалкой непрерывного действия, реакторе с мешалкой периодического действия, автоклаве с мешалкой.

При использовании в качестве алкоксилирующих агентов галогеналканов стадию алкоксилирования можно осуществлять при температуре от 100°С до 250°С, предпочтительно от 150°С до 200°С, более предпочтительно от 180°С до 190°С, и при повышенном давлении.

При использовании в качестве алкоксилирующих агентов первичных, вторичных и многоатомных спиртов стадию алкоксилирования можно осуществлять при температуре от -20°С до 100°С, предпочтительно от -10°С до 50°С, более предпочтительно от 0°С до 20°С, и атмосферном давлении.

Продолжительность стадии алкоксилирования может быть любой, достаточной для достижения необходимой степени алкоксилирования диенсодержащего (со)полимера, описанной выше. Предпочтительно, длительность стадии алкоксилирования составляет по меньшей мере 30 минут, по меньшей мере 60 минут, по меньшей мере 180 минут, по меньшей мере 240 минут, по меньшей мере 300 минут, по меньшей мере 360 минут, по меньшей мере 420 минут.

Полученная после стадии 2) алкоксилирования реакционная масса содержит частично эпоксидированный и алкоксилированный диенсодержащий (со)полимер.

Стадия 3) отделения полимера

На стадии 3) частично эпоксидированный и алкоксилированный диенсодержащий (со)полимер осаждают из реакционной массы, полученной на стадии 2).

Осаждение частично эпоксидированного и алкоксилированного диенсодержащего (со)полимера можно осуществлять путем добавления спирта-осадителя к реакционной массе, полученной на стадии 2).

Подходящими спиртами-осадителями являются, но не ограничиваются ими, алифатические спирты с числом атомов углерода от 1 до 4. Примерами таких спиртов являются метанол, этанол, пропанол, изопропанол, бутанол, изобутанол. Предпочтительно в качестве спирта-осадителя используют метанол и этанол.

Массовое соотношение спирт-осадитель: диенсодержащий (со)полимер может находиться в пределах от 15:1 до 1:1, предпочтительно от 10:1 до 2:1, более предпочтительно от 5:1 до 2:1.

Стадия 4) галогенирования

На стадии 4) галогенирования осуществляют растворение отделенного на стадии 3) частично эпоксидированного и алкоксилированного диенсодержащего (со)полимера в соответствующем органическом растворителе с последующим добавлением галогенирующего агента.

В качестве галогена в галогенирующем агенте может быть использован хлор, бром или йод, предпочтительно в качестве галогена используют бром.

В качестве галогенирующего агента может быть использован элементарный бром (Br2) как таковой, а также в виде раствора в органическом растворителе с содержанием брома не более 70 мас.%, более предпочтительно не более 60 мас.%, наиболее предпочтительно не более 50 мас.%.

При использовании в качестве галогенирующего агента элементарного брома можно полностью раскрыть все остаточные эпоксидные кольца после стадии алкоксилирования за счет воздействия на эпоксидные кольца бромоводорода, образующегося в процессе галогенирования.

Также подходящими галогенирующими агентами являются, но не ограничиваются ими:: бромиды четвертичного аммония, например, фенилтриэтиламмоний бромид, бензилтриметиламмоний бромид, тетраметиламмоний бромид, тетраэтиламмоний бромид, тетрапропиламмоний бромид, тетра-н-бутиламмоний бромид, и бромиды четвертичного фосфония, например, тетраметилфосфоний бромид, тетраэтилфосфоний бромид, тетрапропиламмоний бромид, тетра-н-бутил-аммоний трибромид или их смеси.

При использовании в качестве галогенирующего агента бромидов четвертичного аммония или фосфония можно по остаточным эпоксидным кольцам проводить дополнительную химическую модификацию.

Также можно в качестве галогенирующего агента использовать одновременно элементарный бром (Br2) и бромиды четвертичного аммония или бромиды четвертичного фосфония.

Мольное соотношение диенсодержащий (со)полимер:галогенирующий агент может составлять от 1:1,5 до 1:5, более предпочтительно 1:2 до 1:4, наиболее предпочтительно от 1:2,5 до 1:3. При этом, в случае совместного использования в качестве галогенирующего агента элементарного брома и бромида четвертичного аммония или бромида четвертичного фосфония, мольное соотношение элементарный бром:атомы брома в бромиде четвертичного аммония или бромиде четвертичного фосфония может составлять от 1:1 до 1:4, более предпочтительно от 1:2 до 1:3, наиболее предпочтительно от 1:1 до 1:1,5.

Галогенирующий агент может быть растворен в органическом растворителе или смеси растворителей. Предпочтительно растворитель имеет чистоту 99% и более, и представляет собой: простой эфир, например, тетрагидрофуран; галогенированный насыщенный алифатический углеводород, например, хлороформ, дибромметан, дихлорметан, 1,2-дихлорэтан; циклоалифатический углеводород, например, циклогексан; ароматический углеводород, например, толуол; галогенированный ароматический углеводород, например, бромбензол, хлорбензол и дихлорбензол. Предпочтительно добавлять галогенирующий агент в виде его раствора в том же растворителе, который использовался на стадии 1) для растворения исходного диенсодержащего (со)полимера.

Стадию галогенирования можно осуществлять в любом известном из уровня техники реакторе периодического или непрерывного действия, например, в реакторе с мешалкой непрерывного действия, реакторе с мешалкой периодического действия, автоклаве с мешалкой, которые предназначены для работы с высококоррозионными средами.

Предпочтительно стадию галогенирования полученного на стадии 3) частично эпоксидированного и алкоксилированного диенсодержащего (со)полимера желательно осуществлять без доступа света, например, путем проведения процесса модификации в реакторах из затемненного стекла, путем оборачивания реактора фольгой или путем проведения процесса в металлических реакторах, с целью снижения вероятности протекания реакций неселективного фотокаталитического галогенирования.

Стадию галогенирования можно осуществлять при температуре от 0°С до 50°С, предпочтительно от 20°С до 45°С, более предпочтительно от 30°С до 40°С, и атмосферном давлении.

Длительность стадии галогенирования может быть любой, достаточной для достижения необходимой степени галогенирования диенсодержащего (со)полимера, описанной выше. Предпочтительно, длительность частичного галогенирования составляет по меньшей мере 15 минут, по меньшей мере 20 минут, по меньшей мере 25 минут, по меньшей мере 30 минут, по меньшей мере 45 минут, по меньшей мере 60 минут, по меньшей мере 120 минут.

Полученная после стадии 4) галогенирования реакционная масса содержит целевой продукт - модифицированный диенсодержащий (со)полимер, содержащий алкоксильные группы и атомы галогена.

Стадия 5) нейтрализации и разделения

Данная стадия включает нейтрализацию полученной на стадии 4) реакционной массы, содержащей модифицированный диенсодержащий (со)полимер, который содержит в своей структуре алкоксильные группы и атомы галогена, путем добавления раствора нейтрализующего агента с последующей промывкой нейтрализованной реакционной массы водой и разделением водного слоя и органического слоя, содержащего модифицированный диенсодержащий (со)полимер, который содержит в своей структуре алкоксильные группы и атомы галогена.

В качестве нейтрализующего агента могут быть использованы известные из уровня техники водные основные растворы, но не ограничиваются ими, например, такие, как: водные растворы гидроксида натрия, тиосульфата натрия, бисульфита натрия, карбоната натрия, предпочтительно водный раствор бисульфита натрия.

Мольное соотношение количества нейтрализующего агента к количеству добавленного галогенирующего агента может составлять от 1:1 до 3:1, предпочтительно от 1:1 до 2:1, более предпочтительно 1:1.

Предпочтительно процесс нейтрализации может быть осуществлен при температуре от 15°С до 50°С, предпочтительно от 20°С до 40°С, более предпочтительно от 25°С до 30°С, и атмосферном давлении.

Промывку водой можно осуществлять с использованием по меньшей мере однократного, предпочтительно по меньшей мере двухкратного, более предпочтительно по меньшей мере трехкратного избытка воды по отношению к объему реакционной массы, подвергнутой нейтрализации, в результате чего происходит расслоение реакционной массы на два слоя: органический слой, содержащий модифицированный диенсодержащий (со)полимер, который содержит в своей структуре алкоксильные группы и атомы галогена, и водный слой.

Разделение органического и водного слоев может быть осуществлено с помощью любого способа, известного из уровня техники, например, с использованием делительной воронки, сепаратора, отстойника.

Стадия 6) выделения

Данная стадия включает следующие этапы:

- выделение модифицированного диенсодержащого (со)полимера от органического слоя путем осаждения или дегазации,

- фильтрация и осушка выделенного модифицированного диенсодержащего (со)полимера.

Модифицированный диенсодержащий (со)полимер можно отделять путем осаждения, в этом случае к органическому слою, полученному на стадии 5), содержащему модифицированный диенсодержащий (со)полимер, добавляют спирт-осадитель.

Массовое соотношение спирт-осадитель:модифицированный диенсодержащий (со)полимер может находиться в пределах от 15:1 до 1:1, предпочтительно от 10:1 до 2:1, более предпочтительно от 5:1 до 2:1.

Подходящими спиртами-осадителями являются, но не ограничиваются ими, алифатические спирты с числом атомов углерода от 1 до 4. Примерами таких спиртов являются: метанол, этанол, пропанол, изопропанол, бутанол, изобутанол. Предпочтительно в качестве спирта-осадителя используют метанол и этанол.

Модифицированный диенсодержащий (со)полимер можно отделять путем дегазации, в этом случае осуществляют добавление воды к полученному на стадии 5) органическому слою с последующей отгонкой смеси вода-растворитель при повышенной температуре и пониженном давлении с целью выделения целевого модифицированного диенсодержащего (со)полимера и удаления из него воды и/или ее паров, растворителя и/или его паров.

Дегазацию можно осуществлять в любом подходящем оборудовании, известном из уровня техники, в частности, в аппаратах, в которых обеспечивается хорошее перемешивание, теплообмен и поддержание пониженного давления. Примерами таких аппаратов являются, но не ограничиваются ими аппараты с мешалкой непрерывного или периодического действия, снабженные рубашкой.

Температура стадии дегазации составляет от 20°С до 150°С, предпочтительно от 50°С до 100°С, наиболее предпочтительно от 80°С до 95°С.

Давление на стадии дегазации составляет менее 800 мбар, предпочтительно менее 300 мбар, более предпочтительно менее 100 мбар.

Длительность стадии дегазации составляет по меньшей мере 30 минут, более предпочтительно по меньшей мере 60 минут, наиболее предпочтительно по меньшей мере 120 минут.

Выделенный модифицированный диенсодержащий (со)полимер подвергают фильтрации и осушке для очистки от остатков растворителя и спирта-осадителя.

Фильтрацию можно осуществлять с помощью любых известных из уровня техники аппаратов, например, с помощью фильтров, снабженных пористыми фильтровальными перегородками, нутч-фильтров и иных фильтров, известных из уровня техники.

Фильтрацию модифицированного диенсодержащего (со)полимера проводят при температуре от 20°С до 40°С включительно.

С целью удаления из полученного модифицированного диенсодержащего (со)полимера воды и/или ее паров, растворителя и/или его паров предпочтительно проводить процесс осушки указанного (со)полимера. Процесс осушки модифицированного диенсодержащего (со)полимера можно производить физическими методами, обычно используемыми для разделения и очистки органических веществ (например, отгонка растворителя при пониженном давлении, сушка в вакуумном сушильном шкафу), а также с помощью осушающих реагентов, которые удаляют влагу вследствие адсорбции, образования гидратов или химической реакции с водой и растворителями.

Осушку модифицированного диенсодержащего (со)полимера можно проводить в любых известных из уровня техники сушильных аппаратах, например, в барабанных сушилках, распылительных сушилках и др.

Температура сушки составляет от 50°С до 105°С, давление - от 20 до 1 кПа.

Получаемые в соответствии с настоящим изобретением модифицированные диенсодержащие (со)полимеры могут быть использованы в качестве антипиренов в различных полимерах и полимерных композициях, например, на основе полистирола, в частности, вспенивающегося полистирола, для придания им огнезащитных свойств. При этом антипирены должны быть совместимы с полимером или полимерной композицией.

В соответствии с настоящим изобретением, модифицированный диенсодержащий (со)полимер вводят в полимер на стадии синтеза. Так, например, модифицированный диенсодержащий (со)полимер вводят во вспенивающийся полистирол на стадии его получения по способу, включающему получение полистирола путем полимеризации стирола в присутствии инициатора полимеризации, стабилизатора полимеризации и других компонентов, с последующим осуществлением стадии вспенивания полученного полистирола (как это раскрыто, например, в патенте US5086078 (BASF Corporation, 04.02.1992)).

В еще одном варианте осуществления, настоящее изобретение относится к вспенивающемуся полистиролу, содержащему в качестве антипирена указанный модифицированный диенсодержащий (со)полимер. При этом содержание используемого в качестве антипирена модифицированного диенсодержащего (со)полимера не должно быть ниже 0,5 мас.ч., предпочтительно не ниже 0,7 мас. ч., более предпочтительно не ниже 1 мас. ч., на 100 мас.ч. полимера, в противном случае снижается эффективность улучшения огнестойких характеристик получаемого полимера или полимерной композиции, в частности вспенивающегося полистирола или композиции на его основе.

В соответствии с настоящим изобретением, композиции на основе вспенивающегося полистирола могут быть использованы для производства широкого ассортимента изделий для строительства, таких как: строительная тепло- и звукоизоляция, в частности, тепло- и звукоизоляционные плиты, несъемная опалубка, комплектующие для автомобилей, плавучие изделия, а также в качестве сырья для пенополистирольных блоков, требуемых при строительстве дорог и мостов, упаковки бытовой техники.

Модифицированный диенсодержащий (со)полимер, получаемый согласно настоящему изобретению, может быть использован в качестве антипирена во вспенивающемся полистироле, т.к. характеризуется высокой термостойкостью, а именно температурой 5%-ой потери массы, измеренной методом термогравиметрического анализа,у по меньшей мере 190°С не оказывает влияния на процесс полимеризации и процесс образования гранул полимера, в частности, полистирола, что подтверждается гранулометрическим составом получаемого полистирола. Кроме того, получаемый в соответствии с настоящим изобретением антипирен придает вспенивающемуся полистиролу огнезащитные свойства, позволяющие отнести вспенивающийся полистирол, который содержит предлагаемый в соответствии с настоящим изобретением антипирен, к умеренно-воспламеняемым материалам с классом воспламеняемости В2 (в соответствии с п. 7 ст. 13 «Технического регламента о требованиях пожарной безопасности» (Федеральный закон от 22.07.2008 N 123-ФЗ, ред. от 29.07.2017).

Кроме того, модифицированный диенсодержащий (со)полимер, получаемый согласно настоящему изобретению, может быть использован в качестве антипирена в битумно-полимерных композициях, придавая им огнезащитные свойства, позволяющие отнести их к умеренно-воспламеняемым материалам с классом воспламеняемости В2 и нераспространяющим пламя по поверхности строительным материалам с классом скорости распространения пламени РП1 (в соответствии с п. 7 и п. 8 ст. 13 «Технического регламента о требованиях пожарной безопасности» (Федеральный закон от 22.07.2008 N 123-ФЗ, ред. от 29.07.2017).

Данное изобретение более конкретно описывается приведенными ниже примерами. Эти примеры приведены только для иллюстрации настоящего изобретения и не ограничивают его.

Примеры осуществления изобретения

Методы исследования модифицированного (со)полимера

Термогравиметрический анализ (ТГА)

С целью определения термостойкости получаемого модифицированного диенсодержащего (со)полимера осуществляют измерение температуры 5%-ой потери массы путем исследования термического поведения образцов (со)полимера методом синхронного термического анализа (СТА) (совмещенные методы дифференциальной сканирующей калориметрии (ДСК) и термогравиметрии (ТГ)) в соответствии с ISO11358 с помощью прибора STA 449 Jupiter NETZSCH.

Условия эксперимента: инертная атмосфера (аргон) в температурном диапазоне от 30°С до 600°С, скорость нагрева 10°С/мин.

Метод ядерного магнитного резонанса (ЯМР)

Микроструктуру полимерной цепи образцов модифицированного диенсодержащего (со)полимера определяют методом ЯМР-спектроскопии на ядрах водорода 1Н с помощью прибора Bruker Avance III (400 МГц). Для приготовления раствора для исследования образец массой 30 мг растворяют в 0,6 мл дейтерированного хлороформа. Количество сканирований на ядрах 1Н- 32.

Гель-проникающая хроматография (ГПХ)

Молекулярно-массовые характеристики образцов исходного диенсодержащего (со)полимера и модифицированного диенсодержащего (со)полимера определяют методом низкотемпературной ГПХ в соответствии с ISO16014-3 на жидкостном хроматографе Agilent 1200, детектор - рефрактометрический.

Условия проведения анализа: элюент- тетрагидрофуран; температура растворения и измерения 40°С, скорость потока элюента 1,0 мл/мин; колонка PLgel Mixed-C (2-3 шт). Расчет проводят по относительной калибровке по полистирольным стандартам (EasiVial PS-H 4ml, Agilent Technologies) с использованием констант Марка-Хаувинка для (со)полимера К= 0,000374, α= 0,699.

Рентгенофлуоресцентный анализ (РФлА)

Распределение модифицированных диенсодержащих (со)полимеров в полистироле определяли по измерению интенсивности распределения атомов брома в слое образца полистирола.

Исследование проводили на волнодисперсионном рентгенофлуоресцентном спектрометре SHIMADZU XRF-1800 с функцией картирования. Предварительно подготовленный спрессованный образец полистирола в виде пластинки толщиной 1 мм помещали в специальный держатель для локального анализа с диаметром маски 30 мм. Параметры измерения: шаг 0,5 мм, напряжение и сила тока на рентгеновской трубке (Rh-анод) 40кВ, 95мА, угол 29,97. В каждой точке измерялась интенсивность брома, по полученным данным были смоделированы гистограммы распределения брома в образцах.

Испытание на огнестойкость

Определение огнестойкости образцов вспененного полистирола, содержащего антипирен осуществляют в соответствии с ТУ 2214-019-53505711-2010.

Подготовка образца: От формованной детали отрезают 40 мм и выбрасывают в отходы. Затем вырезают 5 образцов размерами (190±1)×(90±0,5)×(20,0±0,5) мм так, чтобы не было технологической пленки, образующейся при формировании блока, трещин, сколов и раковин. Нижняя грань образца вырезана гладко, имеет острые кромки, и образует прямые углы с боковыми гранями.

Метод основан на определении высоты пламени горящего образца, в течение 20 с после удаления источника огня.

Подготовка к испытанию:

Осуществляют подготовку и вывод прибора на рабочий режим. Отключают вентиляцию в камере. Проводят замер скорости воздуха термоанемометром в вытяжной трубе испытательной камеры. Требуемое значение составляет от 0,5 до 0,8 м/с.

Перед испытанием образцы кондиционируют не менее 14 дней при температуре (23±5)°С и относительной влажности воздуха (50±20)% до постоянной массы.

Далее на образец наносят метку на расстоянии 150 мм от нижней кромки на лицевой и обратной стороне. Затем образцы подвешивают в камере обжига вертикально в креплении измерительной меткой вверх, а нижнюю кромку располагали в одной плоскости с отметкой держателя штатива. Затем держатель с образцом перемещают вертикально так, чтобы насадка-стабилизатор для воздействия пламени, касанием проходила по нижней кромке образца.

После чего зажигают горелку и регулируют пламя с помощью шаблона, удерживаемого сбоку так, что высота пламени с желтым свечением составляет (20±1) мм. Перед каждым воздействием пламени на образец проверяют высоту пламени.

Под образец на дно испытательной камеры в проволочный короб укладывают в 2 слоя фильтровальную бумагу.

Проведение испытаний:

Камеру обжига закрывают. Сбоку к центру свободного конца (кромки) образца подводят повернутую под углом 45° горелку с пламенем, после чего включают секундомер. Образец подвергают воздействию пламени в течение 15 с, после чего горелку отводят и наблюдают за горением образца. При этом измеряют время от начала воздействия пламени до момента, когда вершина пламени горящего образца достигает мерной метки 150 мм, если до этого пламя не гасло само. Испытания прерывают по истечении 20 с (с начала обработки образца пламенем) и оценивают максимальную высоту пламени и стекание каплями (отпадание горящих фрагментов).

Испытание считается выполненным, если для каждого из 5 испытанных образцов, вершина пламени горящего образца до истечения 20-й секунды не выйдет за пределы измерительной метки и при падении горящих капель (отпадании горящих фрагментов) они горят на фильтровальной бумаге не более 2с, а также не приводят к возгоранию фильтровальной бумаги.

Определение индекса желтизны гранул полистирола

Определение индекса желтизны гранул полистирола, содержащего антипирен, осуществляли методом спектроскопии в видимой области спектра на спектрофотометре SP62 X-Rite в соответствии с методикой ASTM D 6290-13.

Условия проведения исследований: Пробирку для проб заполняли гранулами образцов до верха. Помещали заполненную гранулами пробирку в центр порта датчика для измерения. Накрывали пробирку для образца непрозрачным, исключающим попадание света приспособлением или крышкой. Источник освещения - D65 (дневное освещение), угол наблюдения 10°, с учетом отраженного света (spin). Для определения показателя желтизны получали необходимые показания трехцветной диаграммы X, Y, Z. Количество параллельных измерений - 3.

Значение индекса желтизны получали в соответствии с ASTM E 3013-10.

Пример 1 (по изобретению). Получение модифицированного бутадиен-стирольного сополимера, содержащего 2,52 мас.% бутоксильных групп и 76,58 мас.% атомов брома

Раствор исходного бутадиен-стирольного сополимера (80 г в 640 г дихлорметана) при перемешивании охлаждали до температуры 0-5°С. К охлажденному раствору сополимера добавляли 98,56 г 10 мас.% раствора м-хлорнадбензойной кислоты в дихлорметане (1 моль кислоты на 1 моль эпоксидируемых диеновых звеньев). Температуру охлаждающей бани поддерживали на уровне 0-5°С. После добавления всего объема кислоты реакционную массу перемешивали при заданной температуре еще 30 мин, потом в течение 1 ч при температуре 25°С и в течение 1 ч при 35°С. Затем к реакционной массе добавляли 184,8 г 35% раствор дибутилоловодилаурата в хлористом метилене и добавляли 20,48 г н-бутанола. Далее температуру реакционной массы повышали до 35°С и выдерживали в течение 6 часов. После окончания выдержки из реакционной массы методом осаждения выделяли бутадиен-стирольный сополимер, содержащий гидроксильные, бутоксильные группы и остаточные эпоксидные группы. Осаждение проводили, медленно добавляя к реакционной массе 3500 г изопропилового спирта. После отделения сополимера от маточного раствора его трижды промывали изопропиловым спиртом с целью отмывки остатков дибутилоловадилаурата. После этого отделенный сополимер растворяли в 960 г дихлорметана и перемешивали до полного его растворения. Затем в капельную воронку помещали 160 г брома. Бром добавляли к реакционной массе, следя за тем, чтобы температура не поднималась выше 35°С. По окончанию добавления всего объема брома продолжали выдержку при перемешивании в течение часа. После выдержки проводили нейтрализацию путем добавления нейтрализующего агента к реакционной массе до обесцвечивания раствора, причем в качестве нейтрализующего агента использовали метабисульфит натрия. Для отделения реакционной массы от продуктов нейтрализации ее промывали трехкратным объемным избытком дистиллированной воды. Затем полученный модифицированный бутадиен-стирольный сополимер, содержащий гидроксильные, бутоксильные группы и атомы брома, выделяли методом осаждения, добавляя к реакционной массе пятикратный избыток изопропилового спирта. После чего осажденный сополимер фильтровали и осушали путем отгонки растворителя при 91°С и 10 кПа с последующей дополнительной осушкой в вакуумном сушильном шкафу при 70°С и 0,5 кПа.

Характеристики продукта, полученного по Примеру 1, указаны в Табл. 1.

Спектр ЯМР 1H получаемого модифицированного бутадиен-стирольного сополимера представлен на Фиг. 1. Спектр ЯМР 1Н (CDCl3, δ, м.д.): 6,3-7,2 (протоны стирольных групп); 5,2- 5,7 (протоны 1,4-бутадиеновых звеньев); 4,9 -5,05 (протоны 1,2-бутадиеновых звеньев); 1,2-1,5 (протоны бутоксильных групп); 3,45-3,5 (протоны гидроксильных групп).

Пример 2 (по изобретению). Получение модифицированного бутадиен-стирольного сополимера, содержащего 2,52 мас.% бутоксильных групп и 76,68 мас.% атомов брома

Раствор исходного бутадиен-стирольного сополимера (80 г в 640 г дихлорметана) при перемешивании охлаждали до температуры 0-5°С. К охлажденному раствору сополимера добавляли 98,56 г 10 мас.% раствора м-хлорнадбензойной кислоты в дихлорметане (1 моль кислоты на 1 моль эпоксидируемых диеновых звеньев). Температуру охлаждающей бани поддерживали на уровне 0-5°С. После добавления всего объема кислоты реакционную массу перемешивали при заданной температуре еще 30 мин, потом в течение 1 ч при температуре 25°С и в течение 1 ч при 35°С. После этого реакционную массу переносят в автоклав. Затем к реакционной массе добавляется 30.86 г 1-бромбутана, температура реакционной массы поднимается до 180°С и выдерживается в течение 6 часов. После окончания выдержки и охлаждения из реакционной массы методом осаждения выделяли бутадиен-стирольный сополимер, содержащий бутоксильные группы, атомы брома и остаточные эпоксидные группы. Осаждение проводили, медленно добавляя к реакционной массе 3500 г изопропилового спирта. После отделения сополимера от маточного раствора его трижды промывали изопропиловым спиртом с целью отмывки остатков дибутилоловадилаурата. После этого отделенный сополимер растворяли в 960 г дихлорметана и перемешивали до полного его растворения. Затем в капельную воронку помещали 160 г брома. Бром добавляли к реакционной массе, следя за тем, чтобы температура не поднималась выше 35°С. По окончанию добавления всего объема брома продолжали выдержку при перемешивании в течение часа. После выдержки проводили нейтрализацию путем добавления нейтрализующего агента к реакционной массе до обесцвечивания раствора, причем в качестве нейтрализующего агента использовали метабисульфит натрия. Для отделения реакционной массы от продуктов нейтрализации ее промывали трехкратным объемным избытком дистиллированной воды. Затем полученный модифицированный бутадиен-стирольный сополимер, содержащий бутоксильные группы и атомы брома, выделяли методом осаждения, добавляя к реакционной массе пятикратный избыток изопропилового спирта. После чего осажденный сополимер фильтровали и осушали путем отгонки растворителя при 91°С и 10 кПа с последующей дополнительной осушкой в вакуумном сушильном шкафу при 70°С и 0,5 кПа.

Характеристики продукта, полученного по Примеру 2, указаны в Табл. 1.

Пример 3 (по изобретению). Получение модифицированного бутадиен-стирольного сополимера, содержащего 0,5 мас.% бутоксильных и 78,64 мас.% атомов брома

Раствор исходного бутадиен-стирольного сополимера (80 г в 640 г дихлорметана) при перемешивании охлаждали до температуры 0-5°С. К охлажденному раствору сополимера добавляли 98,56 г 10 мас.% раствора м-хлорнадбензойной кислоты в дихлорметане (1 моль кислоты на 1 моль эпоксидируемых диеновых звеньев). Температуру охлаждающей бани поддерживали на уровне 0-5°С. После добавления всего объема кислоты реакционную массу перемешивали при заданной температуре еще 30 мин, потом в течение 1 ч при температуре 25°С и в течение 1 ч при 35°С. Затем к реакционной массе добавляли 184,8 г 35% раствор дибутилоловодилаурата в хлористом метилене и добавляли 5 г н-бутанола. Далее температуру реакционной массы повышали до 35°С и выдерживали в течение 6 часов. После окончания выдержки из реакционной массы методом осаждения выделяли бутадиен-стирольный сополимер, содержащий гидроксильные, бутоксильные группы и остаточные эпоксидные группы. Осаждение проводили, медленно добавляя к реакционной массе 3500 г изопропилового спирта. После отделения сополимера от маточного раствора его трижды промывали изопропиловым спиртом с целью отмывки остатков дибутилоловадилаурата. После этого отделенный сополимер растворяли в 960 г дихлорметана и перемешивали до полного его растворения. Затем в капельную воронку помещали 160 г брома. Бром добавляли к реакционной массе, следя за тем, чтобы температура не поднималась выше 35°С. По окончанию добавления всего объема брома продолжали выдержку при перемешивании в течение часа. После выдержки проводили нейтрализацию путем добавления нейтрализующего агента к реакционной массе до обесцвечивания раствора, причем в качестве нейтрализующего агента использовали метабисульфит натрия. Для отделения реакционной массы от продуктов нейтрализации ее промывали трехкратным объемным избытком дистиллированной воды. Затем полученный модифицированный бутадиен-стирольный сополимер, содержащий гидроксильные, бутоксильные группы и атомы брома, выделяли методом осаждения, добавляя к реакционной массе пятикратный избыток изопропилового спирта. После чего осажденный сополимер фильтровали и осушали путем отгонки растворителя при 91°С и 10 кПа с последующей дополнительной осушкой в вакуумном сушильном шкафу при 70°С и 0,5 кПа.

Характеристики продукта, полученного по Примеру 3, указаны в Табл. 1.

Спектр ЯМР 1H получаемого модифицированного бутадиен-стирольного сополимера представлен на Фиг. 2. Спектр ЯМР 1Н (CDCl3, δ, м.д.): 6,3-7,2 (протоны стирольных групп); 5,2- 5,7 (протоны 1,4-бутадиеновых звеньев); 4,9 -5,05 (протоны 1,2-бутадиеновых звеньев); 1,2-1,5 (протоны бутоксильных групп); 3,45-3,5 (протоны гидроксильных групп).

Пример 4 (по изобретению). Получение модифицированного бутадиен-стирольного сополимера, содержащего 0,5 мас.% бутоксильных групп и 78,85 мас.% атомов брома

Раствор исходного бутадиен-стирольного сополимера (80 г в 640 г дихлорметана) при перемешивании охлаждали до температуры 0-5°С. К охлажденному раствору сополимера добавляли 98,56 г 10 мас.% раствора м-хлорнадбензойной кислоты в дихлорметане (1 моль кислоты на 1 моль эпоксидируемых диеновых звеньев). Температуру охлаждающей бани поддерживали на уровне 0-5°С. После добавления всего объема кислоты реакционную массу перемешивали при заданной температуре еще 30 мин, потом в течение 1 ч при температуре 25°С и в течение 1 ч при 35°С. После этого реакционную массу переносят в автоклав. Затем к реакционной массе добавляется 9.24 г 1-бромбутана, температура реакционной массы поднимается до 180°С и выдерживается в течение 6 часов. После окончания выдержки и охлаждения из реакционной массы методом осаждения выделяли бутадиен-стирольный сополимер, содержащий бутоксильные группы, атомы брома и остаточные эпоксидные группы. Осаждение проводили, медленно добавляя к реакционной массе 3500 г изопропилового спирта. После отделения сополимера от маточного раствора его трижды промывали изопропиловым спиртом с целью отмывки остатков дибутилоловадилаурата. После этого отделенный сополимер растворяли в 960 г дихлорметана и перемешивали до полного его растворения. Затем в капельную воронку помещали 160 г брома. Бром добавляли к реакционной массе, следя за тем, чтобы температура не поднималась выше 35°С. По окончанию добавления всего объема брома продолжали выдержку при перемешивании в течение часа. После выдержки проводили нейтрализацию путем добавления нейтрализующего агента к реакционной массе до обесцвечивания раствора, причем в качестве нейтрализующего агента использовали метабисульфит натрия. Для отделения реакционной массы от продуктов нейтрализации ее промывали трехкратным объемным избытком дистиллированной воды. Затем полученный модифицированный бутадиен-стирольный сополимер, содержащий бутоксильные группы и атомы брома, выделяли методом осаждения, добавляя к реакционной массе пятикратный избыток изопропилового спирта. После чего осажденный сополимер фильтровали и осушали путем отгонки растворителя при 91°С и 10 кПа с последующей дополнительной осушкой в вакуумном сушильном шкафу при 70°С и 0,5 кПа.

Характеристики продукта, полученного по Примеру 4, указаны в Табл. 1.

Пример 5 (по изобретению). Получение модифицированного бутадиен-стирольного сополимера, содержащего 2,54 мас.% изопропоксильных групп и 76,5 мас.% атомов брома

Раствор исходного бутадиен-стирольного сополимера (80 г в 640 г дихлорметана) при перемешивании охлаждали до температуры 0-5°С. К охлажденному раствору сополимера добавляли 98,56 г 10 мас.% раствора м-хлорнадбензойной кислоты в дихлорметане (1 моль кислоты на 1 моль эпоксидируемых диеновых звеньев). Температуру охлаждающей бани поддерживали на уровне 0-5°С. После добавления всего объема кислоты реакционную массу перемешивали при заданной температуре еще 30 мин, потом в течение 1 ч при температуре 25°С и в течение 1 ч при 35°С. Затем к реакционной массе добавляли 184,8 г 35% раствор тетрахлорида титана в хлористом метилене и добавляли 16,6 г изопропанола. Далее температуру реакционной массы повышали до 35°С и выдерживали в течение 6 часов. После окончания выдержки из реакционной массы методом осаждения выделяли бутадиен-стирольный сополимер, содержащий гидроксильные, изопропоксильные группы и остаточные эпоксидные группы. Осаждение проводили, медленно добавляя к реакционной массе 3500 г изопропилового спирта. После отделения сополимера от маточного раствора его трижды промывали изопропиловым спиртом с целью отмывки остатков тетрахлорида титана. После этого отделенный сополимер растворяли в 960 г дихлорметана и перемешивали до полного его растворения. Затем в капельную воронку помещали 160 г брома. Бром добавляли к реакционной массе, следя за тем, чтобы температура не поднималась выше 35°С. По окончанию добавления всего объема брома продолжали выдержку при перемешивании в течение часа. После выдержки проводили нейтрализацию путем добавления нейтрализующего агента к реакционной массе до обесцвечивания раствора, причем в качестве нейтрализующего агента использовали метабисульфит натрия. Для отделения реакционной массы от продуктов нейтрализации ее промывали трехкратным объемным избытком дистиллированной воды. Затем полученный модифицированный бутадиен-стирольный сополимер, содержащий гидроксильные, изопропоксильные группы и атомы брома, выделяли методом осаждения, добавляя к реакционной массе пятикратный избыток изопропилового спирта. После чего осажденный сополимер фильтровали и осушали путем отгонки растворителя при 91°С и 10 кПа с последующей дополнительной осушкой в вакуумном сушильном шкафу при 70°С и 0,5 кПа.

Характеристики продукта, полученного по Примеру 5, указаны в Табл. 1.

Спектр ЯМР 1H получаемого модифицированного бутадиен-стирольного сополимера представлен на Фиг. 3.

Спектр ЯМР 1Н (CDCl3, δ, м.д.): 6,3-7,2 (протоны стирольных групп); 5,2- 5,7 (протоны 1,4-бутадиеновых звеньев); 4,9 -5,05 (протоны 1,2-бутадиеновых звеньев); 1,2-1,5 (протоны изопропоксильных групп); 3,45-3,5 (протоны гидроксильных групп).

Пример 6 (по изобретению). Получение модифицированного бутадиен-стирольного сополимера, содержащего 2,51 мас.% 2-этилгексилоксильных групп и 77,1 мас.% атомов брома

Раствор исходного бутадиен-стирольного сополимера (80 г в 640 г дихлорметана) при перемешивании охлаждали до температуры 0-5°С. К охлажденному раствору сополимера добавляли 98,56 г 10 мас.% раствора м-хлорнадбензойной кислоты в дихлорметане (1 моль кислоты на 1 моль эпоксидируемых диеновых звеньев). Температуру охлаждающей бани поддерживали на уровне 0-5°С. После добавления всего объема кислоты реакционную массу перемешивали при заданной температуре еще 30 мин, потом в течение 1 ч при температуре 25°С и в течение 1 ч при 35°С. Затем к реакционной массе добавляли 184,8 г 35% раствор тетрабутоксититана в хлористом метилене и дозируется 35,97 г 2-этилгексанола. Далее температуру реакционной массы повышали до 35°С и выдерживали в течение 6 часов. После окончания выдержки из реакционной массы методом осаждения выделяли бутадиен-стирольный сополимер, содержащий гидроксильные, 2-этилгексилоксильные группы и остаточные эпоксидные группы. Осаждение проводили, медленно добавляя к реакционной массе 3500 г изопропилового спирта. После отделения сополимера от маточного раствора его трижды промывали изопропиловым спиртом с целью отмывки остатков тетрабутоксититана. После этого отделенный сополимер растворяли в 960 г дихлорметана и перемешивали до полного его растворения. Затем в капельную воронку помещали 160 г брома. Бром добавляли к реакционной массе, следя за тем, чтобы температура не поднималась выше 35°С. По окончанию добавления всего объема брома продолжали выдержку при перемешивании в течение часа. После выдержки проводили нейтрализацию путем добавления нейтрализующего агента к реакционной массе до обесцвечивания раствора, причем в качестве нейтрализующего агента использовали метабисульфит натрия. Для отделения реакционной массы от продуктов нейтрализации ее промывали трехкратным объемным избытком дистиллированной воды. Затем полученный модифицированный бутадиен-стирольный сополимер, содержащий гидроксильные, 2-этилгексилоксильные группы и атомы брома, выделяли методом осаждения, добавляя к реакционной массе пятикратный избыток изопропилового спирта. После чего осажденный сополимер фильтровали и осушали путем отгонки растворителя при 91°С и 10 кПа с последующей дополнительной осушкой в вакуумном сушильном шкафу при 70°С и 0,5 кПа.

Характеристики продукта, полученного по Примеру 6, указаны в Табл. 1.

Спектр ЯМР 1H получаемого модифицированного бутадиен-стирольного сополимера представлен на Фиг. 4.

Спектр ЯМР 1Н (CDCl3, δ, м.д.): 6,3-7,2 (протоны стирольных групп); 5,2- 5,7 (протоны 1,4-бутадиеновых звеньев); 4,9-5,05 (протоны 1,2-бутадиеновых звеньев); 1,2-1,5 (протоны 2-этилгексилоксильных групп); 3,45-3,5 (протоны гидроксильных групп).

Пример 7 (по изобретению) Получение модифицированного полибутадиена, содержащего 2,65 мас.% бутоксильных групп и 96,16 мас.% атомов галогена

Раствор исходного полибутадиена (80 г в 640 г дихлорметана) при перемешивании охлаждали до температуры 0-5°С. К охлажденному раствору полимера добавляли 98,56 г 10 мас.% раствора м-хлорнадбензойной кислоты в дихлорметане (1 моль кислоты на 1 моль эпоксидируемых диеновых звеньев). Температуру охлаждающей бани поддерживали на уровне 0-5°С. После добавления всего объема кислоты реакционную массу перемешивали при заданной температуре еще 30 мин, потом в течение 1 ч при температуре 25°С и в течение 1 ч при 35°С. Затем к реакционной массе добавляется 184,8 г 35% раствор тетрабутоксититана в хлористом метилене и дозируется 20,48 г бутанола. Далее температуру реакционной массы повышали до 35°С и выдерживали в течение 6 часов. После окончания выдержки из реакционной массы методом осаждения выделяли полибутадиен, содержащий гидроксильные, бутоксильные группы и остаточные эпоксидные группы. Осаждение проводили, медленно добавляя к реакционной массе 3500 г изопропилового спирта. После отделения полимера от маточного раствора его трижды промывали изопропиловым спиртом с целью отмывки остатков тетрабутоксититана. После этого отделенный полимер растворяли в 960 г дихлорметана и перемешивали до полного его растворения. Затем в капельную воронку помещали 258,6 г брома. Бром добавляли к реакционной массе, следя за тем, чтобы температура не поднималась выше 35°С. По окончанию добавления всего объема брома продолжали выдержку при перемешивании в течение часа. После выдержки проводили нейтрализацию путем добавления нейтрализующего агента к реакционной массе до обесцвечивания раствора, причем в качестве нейтрализующего агента использовали метабисульфит натрия. Для отделения реакционной массы от продуктов нейтрализации ее промывали трехкратным объемным избытком дистиллированной воды. Затем полученный модифицированный полибутадиен, содержащий гидроксильные, бутоксильные группы и атомы брома, выделяли методом осаждения, добавляя к реакционной массе пятикратный избыток изопропилового спирта. После чего осажденный полимер фильтровали и осушали путем отгонки растворителя при 91°С и 10 кПа с последующей дополнительной осушкой в вакуумном сушильном шкафу при 70°С и 0,5 кПа.

Характеристики продукта, полученного по Примеру 7, указаны в Табл. 1.

Пример 8 (по изобретению) Получение модифицированного полибутадиена, содержащего 1,15 мас.% бутоксильных групп и 97,77 мас.% атомов галогена

Раствор исходного полибутадиена (80 г в 640 г дихлорметана) при перемешивании охлаждали до температуры 0-5°С. К охлажденному раствору полимера добавляли 98,56 г 10 мас.% раствора м-хлорнадбензойной кислоты в дихлорметане (1 моль кислоты на 1 моль эпоксидируемых диеновых звеньев). Температуру охлаждающей бани поддерживали на уровне 0-5°С. После добавления всего объема кислоты реакционную массу перемешивали при заданной температуре еще 30 мин, потом в течение 1 ч при температуре 25°С и в течение 1 ч при 35°С. Затем к реакционной массе добавляется 184,8 г 35% раствор тетрабутоксититана в хлористом метилене и дозируется 11,5 г бутанола. Далее температуру реакционной массы повышали до 35°С и выдерживали в течение 6 часов. После окончания выдержки из реакционной массы методом осаждения выделяли полибутадиен, содержащий гидроксильные, бутоксильные группы и остаточные эпоксидные группы. Осаждение проводили, медленно добавляя к реакционной массе 3500 г изопропилового спирта. После отделения полимера от маточного раствора его трижды промывали изопропиловым спиртом с целью отмывки остатков тетрабутоксититана. После этого отделенный полимер растворяли в 960 г дихлорметана и перемешивали до полного его растворения. Затем в капельную воронку помещали 258,6 г брома. Бром добавляли к реакционной массе, следя за тем, чтобы температура не поднималась выше 35°С. По окончанию добавления всего объема брома продолжали выдержку при перемешивании в течение часа. После выдержки проводили нейтрализацию путем добавления нейтрализующего агента к реакционной массе до обесцвечивания раствора, причем в качестве нейтрализующего агента использовали метабисульфит натрия. Для отделения реакционной массы от продуктов нейтрализации ее промывали трехкратным объемным избытком дистиллированной воды. Затем полученный модифицированный полибутадиен, содержащий гидроксильные, бутоксильные группы и атомы брома, выделяли методом осаждения, добавляя к реакционной массе пятикратный избыток изопропилового спирта. После чего осажденный полимер фильтровали и осушали путем отгонки растворителя при 91°С и 10 кПа с последующей дополнительной осушкой в вакуумном сушильном шкафу при 70°С и 0,5 кПа.

Характеристики продукта, полученного по Примеру 8, указаны в Табл. 1.

Пример 9 (сравнительный). Получение гидрокси-бромированного сополимера (по RU2530021)

Раствор исходного бутадиен-стирольного сополимера (20 г в 200 г дихлорметана) при перемешивании охлаждали до температуры 0-5°С. К охлажденному раствору сополимера добавляли раствор 0,083 г 77%-ой м-хлорнадбензойной кислоты в дихлорметане (1 моль кислоты на 1 моль эпоксидируемых диеновых звеньев). Температуру охлаждающей бани поддерживали на уровне 0-5°С. После добавления всего объема кислоты реакционную массу перемешивали при заданной температуре еще 30 мин, потом в течение 1 ч при температуре 25°С и в течение 1 ч при 50°С. После окончания эпоксидирования остатки м-хлорнадбензойной кислоты нейтрализовали раствором гидроксида натрия и реакционную массу промывали трехкратным объемным избытком воды с последующим разделением водного и органического слоя.

Далее, органический слой, содержащий эпоксидированный бутадиен-стирольный сополимер, помещали в колбу из темного стекла, в которую также добавляли 60 г бутанола и 5 г воды, и добавляли раствор брома в дихлорметане (39,4 г брома на 50 мл дихлорметана) в течение 10-20 мин. После добавления всего раствора брома в дихлорметане перемешивание продолжали в течение 30 мин, затем добавляли 10%-ый раствор тиосульфата натрия и проводили нейтрализацию брома в течение 60 мин. После этого, неорганический слой сливали, а органический промывали трехкратным объемным избытком дистиллированной воды. Затем получаемый гидроксибромированный бутадиен-стирольный сополимер осаждали в пятикратном избытке спирта, отделяли его и осушали путем отгонки растворителя при 91°С и 10 кПа, с последующей дополнительной осушкой в вакуумном сушильном шкафу при 70°С и 0,5 кПа.

Характеристики продукта, полученного по Примеру 9, указаны в Табл. 1.

Пример 10 (сравнительный). Получение эпокси-бромированного сополимера (по RU2530021)

Раствор исходного бутадиен-стирольного сополимера (10 г в 100 г дихлорметана) при перемешивании охлаждали до 0-5°С. К охлажденному раствору сополимера добавляли раствор 1,32 г 77%-ой м-хлорнадбензойной кислоты в дихлорметане (1 моль перекиси на 1 моль эпоксидируемых диеновых звеньев). Температуру охлаждающей бани поддерживали на уровне 0-5°С. После добавления всего объема кислоты реакционную массу перемешивали при заданной температуре еще 30 мин, потом в течение 1 ч при 25°С и в течение 1 ч при 50°С. После окончания эпоксидирования остатки м-хлорнадбензойной кислоты нейтрализовали раствором гидроксида натрия, и реакционную массу промывали трехкратным объемным избытком воды с последующим разделением водного и органического слоя. Далее, осуществляли отгонку от эпоксидированного бутадиен-стирольного сополимера воды и растворителя, содержащихся в органическом слое, при 91°С и 9 кПа с последующей его осушкой в вакуумном сушильном шкафу при 91°С и 1 кПа.

Далее, органический слой, содержащий эпоксидированный бутадиен-стирольный сополимер, помещали в колбу из темного стекла, в которую также добавляли раствор тетрабутиламмония в дихлорметане (36,13 г тетрабутиламмония на 20 мл дихлорметана) и добавляли раствор брома в дихлорметане (17,9 г брома на 20 мл дихлорметана) в течение 10-20 минут. После добавления всего раствора брома в дихлорметане перемешивание продолжали в течение 30 минут, затем добавляли 10%-ый раствор тиосульфата натрия и проводили нейтрализацию брома в течение 60 минут. После этого неорганический слой сливали, а органический слой, содержащий эпоксибромированный бутадиен-стирольный сополимер, промывали трехкратным объемным избытком дистиллированной воды. Затем полученный модифицированный бутадиен-стирольный сополимер, содержащий эпоксидные группы и атомы брома, осаждали в пятикратном избытке спирта, отделяли и осушали путем отгонки растворителя при 91°С и 10 кПа, с последующей дополнительной осушкой в вакуумном сушильном шкафу при 70°С и 0,5 кПа.

Характеристики продукта, полученного по Примеру 10, указаны в Табл. 1.

Пример 11 (сравнительный). Получение гидрокси-эпокси-бромированного сополимера (по WO2020139110)

В колбу из темного стекла объемом 250 мл добавляли раствор исходного бутадиен-стирольного сополимера в дихлорметане (10 г сополимера на 150 г дихлорметана). Далее в колбу добавляли 30 г бутанола, 7,6 г воды, после чего осуществляли дозирование раствора 17,74 г брома в 20 мл дихлорметана. Реакцию модификации проводили в течение 30-40 минут. После окончания реакции в колбу добавляли раствор гидроксида натрия (NaOH) и проводили нейтрализацию в течение 1 часа. Затем реакционную массу, содержащую модифицированный бутадиен-стирольный сополимер, промывали трехкратным объемным избытком воды.

Далее, полученный модифицированный бутадиен-стирольный сополимер отфильтровали с последующим его осаждением в изопропаноле, после чего осушали его путем отгонки растворителя при температуре 30-95°С и давлении 3 кПа, с последующей дополнительной осушкой в вакуумном сушильном шкафу при 70°С и 0,5 кПа.

Характеристики модифицированного бутадиен-стирольного сополимера, полученного по Примеру 11, представлены в Табл. 1.

мас.%

(сравн.)

(сравн.)

(сравн.)

Пример 12. Получение вспенивающегося полистирола

В колбе смешивали 87 частей воды, 0,43 частей стабилизатора полимеризации (смесь пирофосфата натрия и сульфата магния) при температуре 25°С. К этой смеси при перемешивании добавляли смесь из 100 частей стирола, 0,46 частей смеси инициаторов полимеризации (бензоилпероксида и трет-бутилпербензоата), 0,62 части антипирена на основе модифицированного бутадиен-стирольного сополимера, полученного в соответствии с Примерами 1,4,9,10 и 11, а также коммерчески доступного бромированного бутадиен-стирольного сополимера и 0,21 части синергиста антипирена - дикумилпероксида.

Смесь перемешивали в течение 2 часов при температуре до 85°С, затем нагревали до 115°С в течение 4,5 часов. Через 70 минут после того, как температура в колбе достигала 80°С, в реакционную смесь вводили 10%-ный водный раствор поливинилпирролидона. После дополнительных 100-120 минут проводили стадию вспенивания полистирола, на которой к реакционной массе добавляли раствор 0,10 частей агента переноса цепи в 4,7 частях вспенивающего реагента (н-гептан). После достижения 115°С в колбе поддерживали постоянную температуру в течение 3 часов, после чего смесь охлаждали до температуры 25°С в течение 3 часов.

Далее определяли гранулометрический состав полистирола, полученного до стадии вспенивания. Результаты определения гранулометрического состава приведены в Табл. 2. Гранулометрический состав согласно ТУ 2214-019-53505711-2010 должен иметь суммарный выход фракций (1,60+1,00+0,70)(целевые фракции) более 85%.

Из данных, приведенных в Табл. 2 видно, что при введении сополимера по Примеру 1 или Примеру 4 в полистирол образуется стабильная суспензия, и получаются гранулы полистирола требуемых размеров, полностью удовлетворяющие требованиям ТУ 2214-019-53505711-2010.

Затем для полученных гранул полистирола были определены индексы желтизны для фракции 1 мм. Данные по цветности образцов приведены в Табл. 3.

Далее осуществляли определение распределения брома в образце полистирола методом РФлА, согласно методике, приведенной выше. На Фиг. 5 представлено распределение брома в образцах полистирола, содержащего: 1 - модифицированный бутадиен-стирольный сополимер, содержащий 2,52 мас.% бутоксильных групп и 76,58 мас.% атомов брома (по Примеру 1), 2 - модифицированный бутадиен-стирольный сополимер, содержащий 0,5 мас.% бутоксильных групп и 78,85 мас. % атомов брома (по Примеру 4), 3 - гидрокси-бромированный сополимер (по Примеру 9), 4 - гидрокси-эпокси-бромированный сополимер (по Примеру 11).

Распределение брома в образцах полистирола, полученных с использованием модифицированных диенсодержащих (со)полимеров, полученных по Примерам 9 и 11 схожи. Отчетливо видны кластерные скопления брома с высокой концентрацией в центральной области. При сравнении гистограмм распределения брома в образцах полистирола, полученных с использованием модифицированных диенсодержащих (со)полимеров, полученных по Примерам 1 и 2 видно, что распределение брома значительно более равномерно. Некоторая разница в однородности распределения объясняется более низким содержанием бутоксильных групп в образце модифицированного диенсодержащего (со)полимеров, полученного по Примеру 4 в сравнении с образцом модифицированного диенсодержащего (со)полимеров, полученного по Примеру 1.

Таким образом, при сравнении гистограмм распределения, можно сделать вывод, что наличие бутоксильных групп в образцах модифицированных диенсодержащих (со)полимеров, полученных по Примерам 1 и 4, приводит к более равномерному распределению брома в полистирольной матрице.

Пример 13. Получение битумно-полимерной композиции

В смеситель заливали горячий битум (БНК 40/180) при температуре 180-200°С, затем загружали бутадиен стирольный термоэластопласт, перемешивали в течение 40-60 минут. После полного растворения полимерного модификатора, в смеситель вводили минеральный наполнитель доломит и осуществляли перемешивание в течение 15-20 минут при температуре 180-190°С и затем в полученную смесь вводили антипирен на основе модифицированного бутадиен-стирольного сополимера, полученный в соответствии с Примером 2. При этом количество битума может варьироваться от 45 до 75 мас.%, термоэластопласта - от 0.5 до 15 мас.%, минерального наполнителя - от 20 до 55 мас.%, а антипирена - от 0.5 до 15 мас.% соответственно. После чего полученную смесь наносили на армированную полиэфирную основу.

Далее проводили испытания на воспламеняемость и распространение пламени в соответствии с методиками проведения испытаний по ГОСТ 30402-96 и ГОСТ Р 51032-97 соответственно.

Полученные результаты испытаний показали, что антипирен по настоящему изобретению придает битумно-полимерному материалу огнезащитные свойства, позволяющие отнести его к умеренно-воспламеняемым материалам с классом воспламеняемости В2 и нераспространяющим пламя по поверхности строительным материалам с классом скорости распространения пламени РП1 (в соответствии с п. 7 и п. 8 ст. 13 «Технического регламента о требованиях пожарной безопасности» (Федеральный закон от 22.07.2008 N 123-ФЗ, ред. от 29.07.2017).

Изобретение относится к области модифицированных диенсодержащих (со)полимеров, в частности модифицированному диенсодержащему (со)полимеру, который может быть использован в качестве антипирена для полимерных композиций. Предложенный в изобретении диенсодержащий сополимер характеризуется температурой 5% потери массы по меньшей мере 190 °С, имеет среднемассовую молекулярную массу по меньшей мере 1500 г/моль и содержит атомы галогена в количестве по меньшей мере 35 мас.%; кроме того, помимо атомов галогена, сополимер содержит по меньшей мере одну алкоксильную группу в диеновой части сополимера. Свойства указанного модифицированного диенсодержащего сополимера придают ему повышенную термостойкость, улучшенную совместимость с полистиролом, и, кроме того, сополимер не оказывает негативного влияния на цвет полистирола при добавлении в него, что позволяет использовать модифицированный сополимер в качестве антипирена, в полимерных композициях. 3 н. и 12 з.п. ф-лы, 5 ил., 3 табл., 13 пр.

1. Модифицированный диенсодержащий (со)полимер, характеризующийся температурой 5% потери массы по меньшей мере 190 °С, имеющий среднемассовую молекулярную массу по меньшей мере 1500 г/моль и содержание галогена по меньшей мере 35 мас.%, отличающийся тем, что содержит в своей структуре помимо атомов галогена по меньшей мере одну алкоксильную группу в диеновой части (со)полимера.

2. Модифицированный диенсодержащий (со)полимер по п. 1, отличающийся тем, что содержит по меньшей мере одну гидроксильную группу.

3. Модифицированный диенсодержащий (со)полимер по п. 1, отличающийся тем, что характеризуется температурой 5% потери массы по меньшей мере 200 °С, предпочтительно по меньшей мере 215 °С.

4. Модифицированный диенсодержащий (со)полимер по п. 1, отличающийся тем, что имеет среднемассовую молекулярную массу от 5000 до 300000 г/моль, предпочтительно от 50000 до 280000 г/моль, более предпочтительно от 80000 до 150000 г/моль.

5. Модифицированный диенсодержащий (со)полимер по п. 1, отличающийся тем, что содержание атомов галогена составляет по меньшей мере 60 мас.%, предпочтительно по меньшей мере 65 мас.%.

6. Модифицированный диенсодержащий (со)полимер по п. 1, отличающийся тем, что содержание алкоксильных групп составляет от 0,01 до 5 мас.%, предпочтительно от 0,05 до 3 мас.%, более предпочтительно от 0,1 до 3 мас.%.

7. Модифицированный диенсодержащий (со)полимер по п. 2, отличающийся тем, что содержание гидроксильных групп составляет от 0,05 до 5 мас.%, предпочтительно от 0,1 до 3 мас.%, более предпочтительно составляет от 0,15 до 1 мас.%.

8. Модифицированный диенсодержащий (со)полимер по любому из пп. 1-7, отличающийся тем, что представляет собой модифицированный бутадиеновый, бутадиен-стирольный, бутадиен-стирол-изопреновый сополимер.

9. Модифицированный диенсодержащий (со)полимер по п. 8, отличающийся тем, что представляет собой модифицированный бутадиен-стирольный сополимер.