Изобретение относятся к электродуговой сварке, в частности к способам контроля сварки в условиях сварочного производства в режиме реального времени, и может быть применено для дистанционного мониторинга сварочных процессов и управления в реальном времени сварочными аппаратами на производстве с целью повышения качества сварки.

Известны системы контроля сварочной техники, разработанные на крупных сварочных производствах, например, WeldTelecom Эллой [1] (Россия), WeldEye Kemppi [2] (Финляндия), xNet EWM [3] (Германия), WeldQAS ESAB (США) [4].

Однако применяемый в этих системах метод мониторинга сварки производит оценку соответствия сварного шва требованиям WPS на основе вычисленных средних значений параметров сварки за время сварки шва. При этом оценка качества шва производится только после завершения сварки, что, строго говоря, не является мониторингом сварки в реальном времени. Возможен случай, когда среднее значение параметров сварки будет соответствовать требованиям WPS, но при этом мгновенные значения отдельных параметров могут иметь отличия от среднего значения параметра, что может привести к браку сварного соединения.

Обратная связь в рассмотренных системах формируется в виде сообщения только после завершения сварки шва, и реакция на отклонения от заданной технологии сварки может быть реализована в лучшем случае только на следующем шве. В случае продолжительной сварки, например, балки крана, время сварки которой может достигать нескольких часов, неправильно настроенный источник или способ сварки может продолжать нарабатывать брак.

В методе оценки качества сварки по средним значениям параметров сварки также не контролируется форма тока сварки, скорость нарастания фронтов импульсов, другие важные параметры режима сварки, которые являются важнейшими элементами технологии изготовления сварных конструкций, поскольку они определяют размеры шва и структурный состав металла сварного соединения.

Неправильное определение режима приводит к браку как в процессе сварки (подрезы, непровары, прожоги, горячие трещины и др.), так и к разрушению сварной конструкции при эксплуатации (например, из-за развития холодных трещин).

В некоторых системах применяется метод контроля сварочного процесса по превышению некоторых параметров сварки, например, сварочного тока, критических значений. Данный метод дает хорошие результаты при струйном переносе электродного материала, который происходит при практически стабильном сварочном токе, но невозможен при импульсной сварке, т.к. ток в импульсе может превышать базовый ток в 10 раз, а средний ток в несколько раз и даже может иметь значение, максимальное для контролируемого сварочного оборудования.

Известен патент США «Monitor for electric arc welder» (Монитор электродуговой сварки) №6441342 [5]., опубликован 27.08.2002, в котором сварочный процесс формируется генератором формы (wave shape generator) импульса, составляющего цикл сварки. Для каждого цикла в процессе сварки рассчитываются средние значения параметров сварки, которыми могут быть сварочный ток или напряжение, они сравниваются с известными значениями цикла сварки для определения отклонения параметра от заданного значения. Интегральная оценка качества шва определяется путем расчета среднего квадратического отклонения (СКО) за все циклы измерений.

Недостатком способа является его применимость только к сварочным аппаратам с генератором формы импульса, производимых Lincoln Electric Company of Cleveland, Ohio.

Один из способов контроля сварки раскрыт в патенте США №6051805 [6]. «Methods and apparatus for welding performance measurement» (способ и устройство измерения совершенства сварки), опубликованном 18.04.2000 г., в котором контролируют значения среднего тока, напряжения и скорости подачи проволоки и рассчитывают эффективность работы сварочного оборудования за смену. Предложенный способ показывает эффективность использования сварочного оборудования, а не качество сварки.

Известен патент ЕР 3218133 В1 [7]. «System and method for monitoring weld quality» (система и метод мониторинга качества сварки), в котором при регистрации процесса сварки выделяются неадаптивные состояния (non-adaptive state), отличающиеся тем, что во время их работы система управления сваркой не меняет команды управления источником сварочного тока. Для каждого неадаптивного состояния вычисляются значения средних параметров и сравниваются с предварительно загруженными. Оценка качества сварного соединения вычисляется путем статистической обработки разницы между измеренными параметрами сварки на неадаптивных состояниях и загруженными предварительно значениями параметров.

Недостаток такого метода мониторинга сварки состоит в том, что учитывается сварочный процесс только во время неадаптивных состояний, что может привести к существенному искажению объективных результатов.

Известен патент US №6744011 [8]. «Online monitoring system and method for a short-circuiting gas metal arc welding process» (Система и метод онлайн-мониторинга процесса дуговой сварки металлов с короткими замыканиями) опубликован 01.06. 2004[19]. Система на основе измеренных параметров сварки рассчитывает функцию распределения частоты коротких замыканий различной продолжительности для заданной скорости подачи электродной проволоки. Оценка качества сварки производится путем сравнения вычисленной функции распределения частоты с требуемой.

Недостаток предлагаемой системы состоит в получении оценки качества сварки после ее завершения и расчета функции распределения длительности коротких замыканий, что не обеспечивает контроль сварки в режиме реального времени. Кроме того метод не применим для импульсной сварки и для сварки в режиме струйного переноса электродного металла.

Известен патент US №6583386 [9]. «Method and system for weld monitoring and tracking» (Метод и система мониторинга и отслеживания сварки), опубликованный 24.01.2003, в котором вычисляются средние значения сварочного тока и напряжения, а также устанавливаются верхний и нижний пределы значений. Оценка качества сварки производится путем сравнения вычисленных средних значений с предельными (граничными), что не обеспечивает контроля в режиме реального времени.

Помимо анализа изменений сварочного тока и напряжения на дуге возможен контроль и по другим физическим параметрам, возникающим при проведении сварки. К их числу можно отнести: световое и акустическое излучение сварочной дуги, температурный нагрев детали при сварке.

Одним из самых популярных нетрадиционных методов мониторинга является система определения качества сварки на основе светового излучения дуги. В работе [10] проверили возможности применения видимого излучения сварочной дуги с целью контроля качества сварочного процесса. Изготовленный измерительный стенд позволял регистрировать видимый спектр излучения сварочной дуги в диапазоне длин волн от 380 нм до 780 нм. Результаты регистрации светового излучения, полученные во время сварки TIG и MIG/MAG, указывают на то, что этот сигнал может использоваться для контроля качества сварочного процесса. Однако его реализация на практике связана с решением большого числа задач, связанных с влиянием излучения от других дуг, различные спектры для сварки в защитных и активных газах, невозможность применения при сварке под флюсом. Поэтому применение регистрации светового излучения возможно как дополнительный источник информации при определении качества сварки.

Известно устройство по патенту РФ на изобретение №2102740 [11], опубл. 1998, реализующее способ контроля сварных соединений на основе регистрации акустико-эмиссионных излучений. Предлагаемое устройство не позволяет оценивать размеры зоны термического влияния и выполнять контроль в данной зоне структурного состояния металла после охлаждения, и его применение затруднено в условиях реального механического производства.

Известен патент KR 20160005008А «Welding system for determining a quality of a welding operation» (Сварочная система для определения качества сварки) опубликованный 07.10.2020 [12], в котором описывается система определения качества сварного соединения на основе информации, получаемой от температурного датчика, установленного рядом со сварочной горелкой. Предлагаемый способ хорошо подходит для определения уровня тепловложения в деталь, по которому и предлагается оценивать качество сварки. Предлагаемое решение может пропускать дефекты типа непровара, несплавления и другие, что не решает проблему оценки качества сварки в целом.

Близким к предложенному способу по технической сущности и достигаемому результату является патент US №6236017 «Method and apparatus for assessing weld quality» (Метод и аппарат для оценки качества сварного шва.), опубликованный 22.05.2001 [13]. Предложенный метод оценки качества сварного шва производится на основе анализа результатов выполненных измерений параметров сварочного процесса. Сведения о параметрах сварки получают с датчика, функционально связанного со сварочным устройством. Компьютер, подключенный к датчику, реагирует на сигнал параметров процесса сварки, выдаваемый датчиком, и выдает выходные данные, свидетельствующие о качестве сварного шва. Пользователь до начала работы должен определить тип сварочного процесса. Возможен контроль одного из следующих процессов: сварка на постоянном напряжении (constant voltage), сварка с кратковременными интервалами (short duration weld) и импульсная сварка (pulsed current). Для каждого из предложенных способов предусмотрен алгоритм обработки сигналов от датчиков, расчет числового значения качества сварки и индикация его пользователю. Численно оценка качества вычисляется статистическими методами по количеству нарушений лимитов параметров. Способ реализуется системой, содержащей:

- датчики параметров сварочного процесса, функционально связанные со сварочным устройством,

- процессор, фильтрующий сигналы, поступающие от датчиков,

- компьютер, имеющий оперативную связь с процессором и датчиками, который обрабатывает сигналы параметров процесса сварки и выдает выходные данные, указывающие на качество сварного шва.

Описанный в патенте способ определяет качество сварки только по окончанию процесса сварки путем сравнения средних параметров сварки с тестовыми данными. Выявленные указанным способом места сварного шва с нарушениями режима сварки требуют восстановления, для чего нужны дополнительные расходы. Кроме того такой способ увеличивает время создания сварочного шва, т.е. снижает производительность сварочного производства в целом.

В качестве прототипа к предлагаемому способу выбран патент РФ №2681589, опубл. 11.3.2019 г. [14]. При реализации данного способа на сварочном аппарате посредством аппаратно-программного комплекса устанавливают допустимые диапазоны значений сварочных параметров в соответствии с технологической картой. Оценку качества сварочного процесса проводят по завершению сварки по средним значениям сварочных параметров. Аппаратно-программный комплекс осуществляет документирование сварочного процесса, полученные сведения направляет на сервер, в котором происходит накопление и хранение поступающих сведений.

Недостатком способа является отсутствие контроля сварки в реальном времени и как результат - отсутствие оперативного изменения сварочных параметров при критических нарушениях заданных показателей.

Техническим результатом предлагаемого изобретения является повышения качества сварки за счет дистанционного мониторинга параметров сварочного процесса и управления ими в реальном времени, а также увеличение производительности сварочного производства в целом.

Для достижения заявленного технического результата в способе контроля качества электродуговой сварки, включающем регистрацию полученных с датчиков параметров сварки и сравнение их с тестовыми значениями выбранного режима сварки на основе программно-аппаратного комплекса (ПАК), сравнение текущих параметров сварки с тестовыми значениям выполняют в реальном масштабе времени, при выявлении критических отклонений одного из параметров сварки от тестового значения процесс сварки останавливают и продолжают сварку после исправления нарушенного параметра сварки.

При отсутствии в ПАК тестовых значений выбранного режима сварки проводят пробную сварку, полученные в результате пробной сварки параметры записывают в сервер ПАК в качестве тестовых для выбранного режима сварки.

В качестве параметров сварки используют величину тока, напряжения, скорости подачи проволоки в зону сварки, скорость сварки, расход защитного газа, показания магнитной метки, показания штрих-кода, величину акустического и.светового излучения дуги.

Устройство для реализации способа, содержащее модуль измерения параметров сварки, включающий датчики, подключенные к сварочному устройству, соединенный с ними модуль считывания с датчиков параметров сварки, а также последовательно соединенные между собой модуль сравнительного анализа параметров сварки с тестовыми, передающее устройство и сервер ПАК, дополнено нейронной сетью с блоком обучения, которая соединена с модулем считывания с датчиков параметров сварки, с модулем сравнительного анализа и с сервером ПАК.

Нейронную сеть дополнена блоком обучения НС и блоком распознавания события процесса сварки и цикла сварочного процесса.

Оперативное вмешательство в процесс сварки, предложенное в заявляемом способе, обеспечивает дистанционный мониторинг параметров сварочного процесса и управление ими в реальном времени, что позволяет существенно повысить качества сварочного шва и общую производительность сварочного процесса.

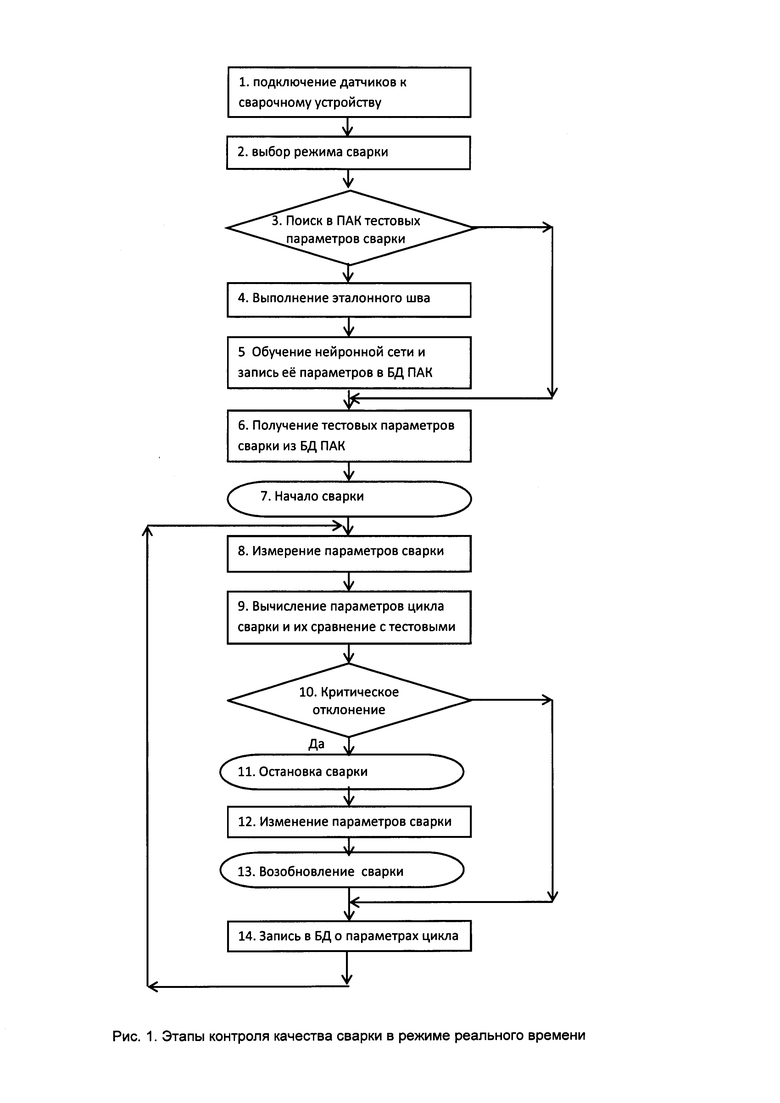

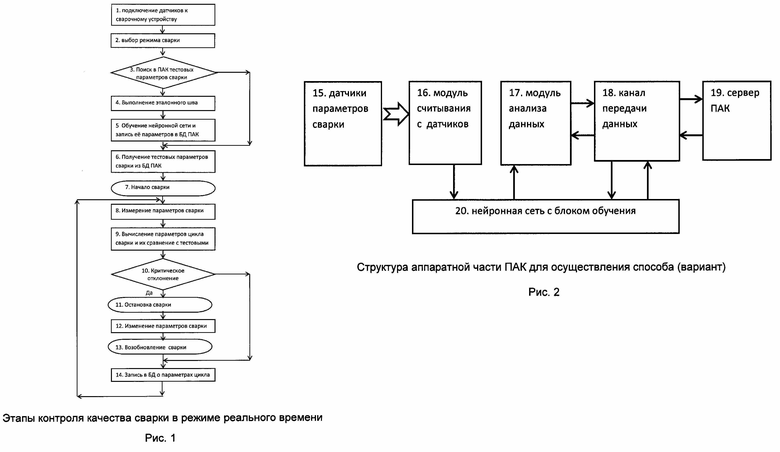

Заявленные способ и устройство иллюстрируются рисунками, где показаны:

Рис. 1. Этапы контроля качества сварки в режиме реального времени

Рис. 2. Структура аппаратной части ПАК для осуществления способа (вариант)

Фиг. 3. Структурная схема модуля нейронной сети 20

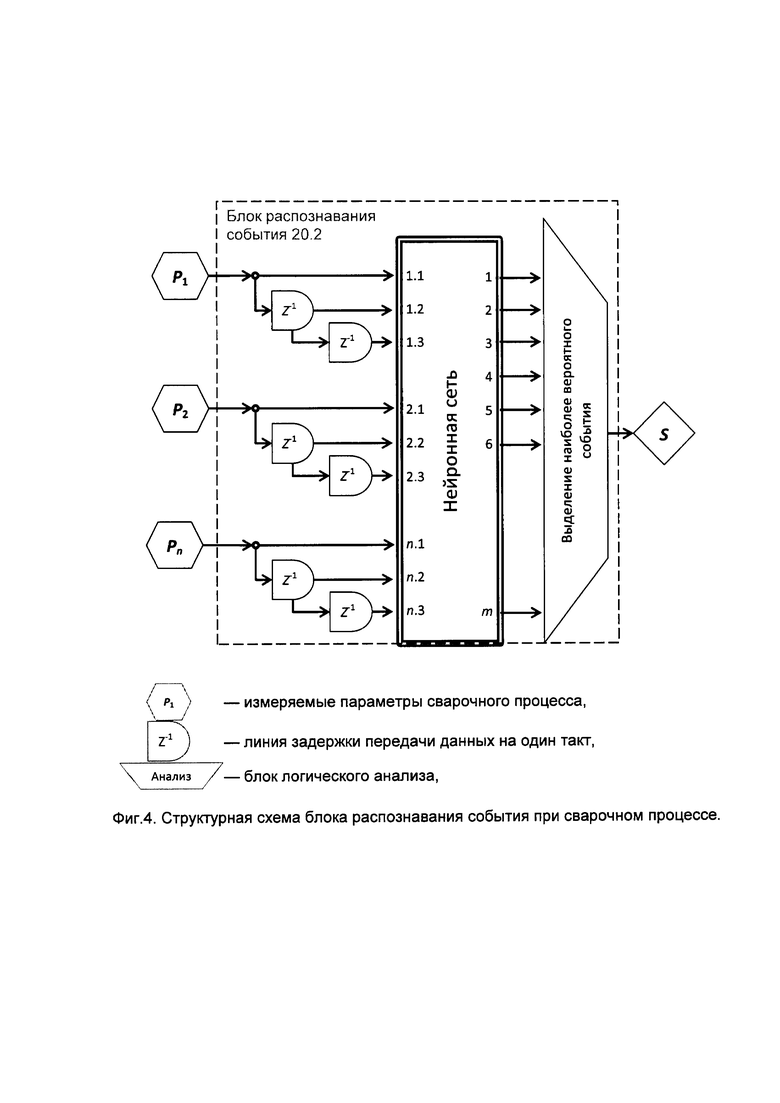

Фиг. 4. Структурная схема блока распознавания события при сварочном процессе

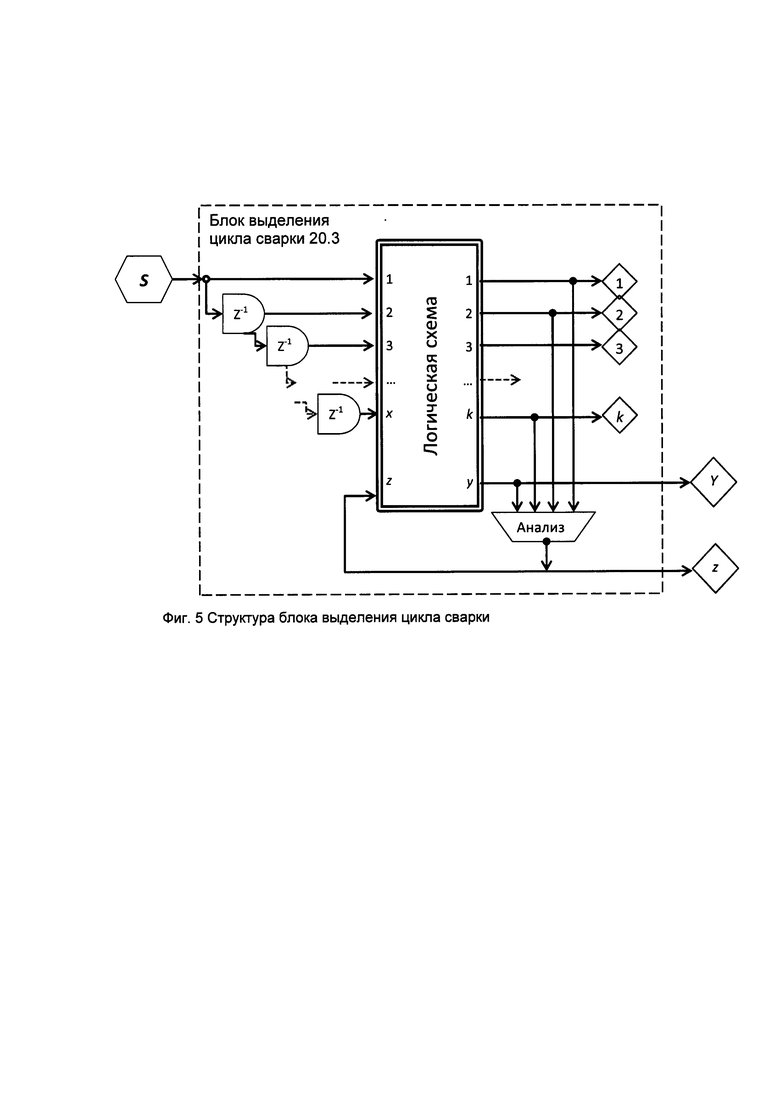

Фиг. 5 Структура блока выделения цикла сварки

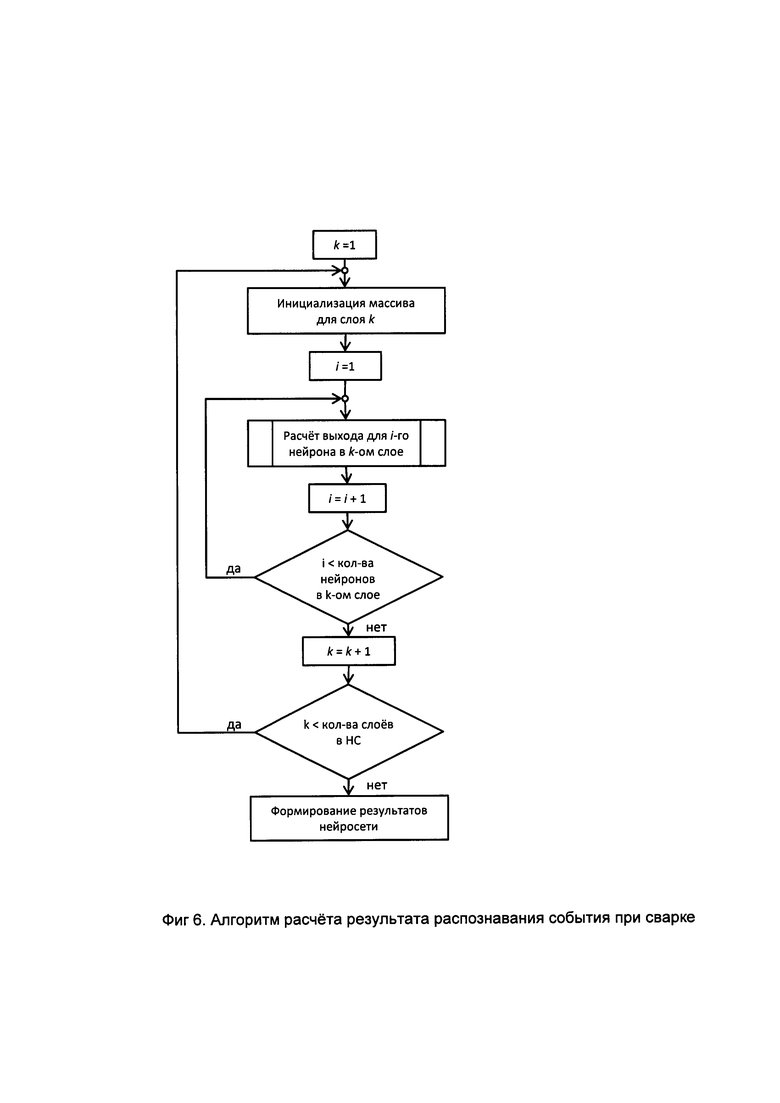

Фиг 6. Алгоритм расчета результата распознавания события при сварке

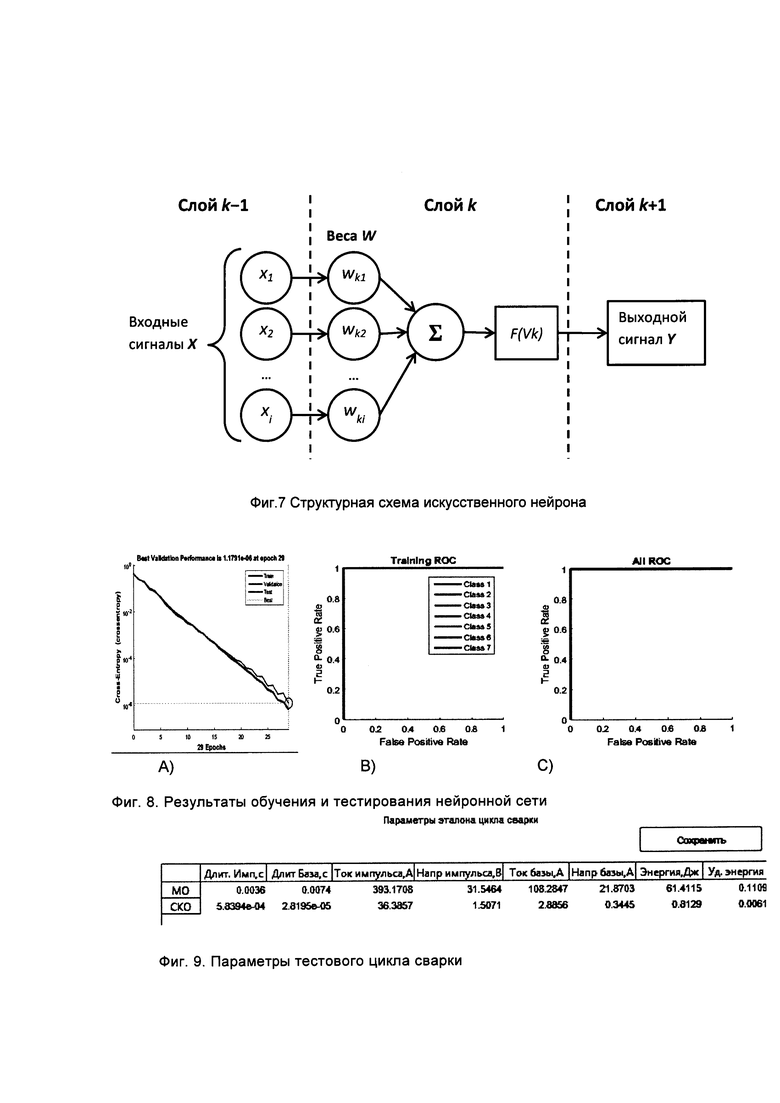

Фиг. 7 Структурная схема искусственного нейрона

Фиг. 8. Результаты обучения и тестирования нейронной сети

Фиг. 9. Параметры тестового цикла сварки

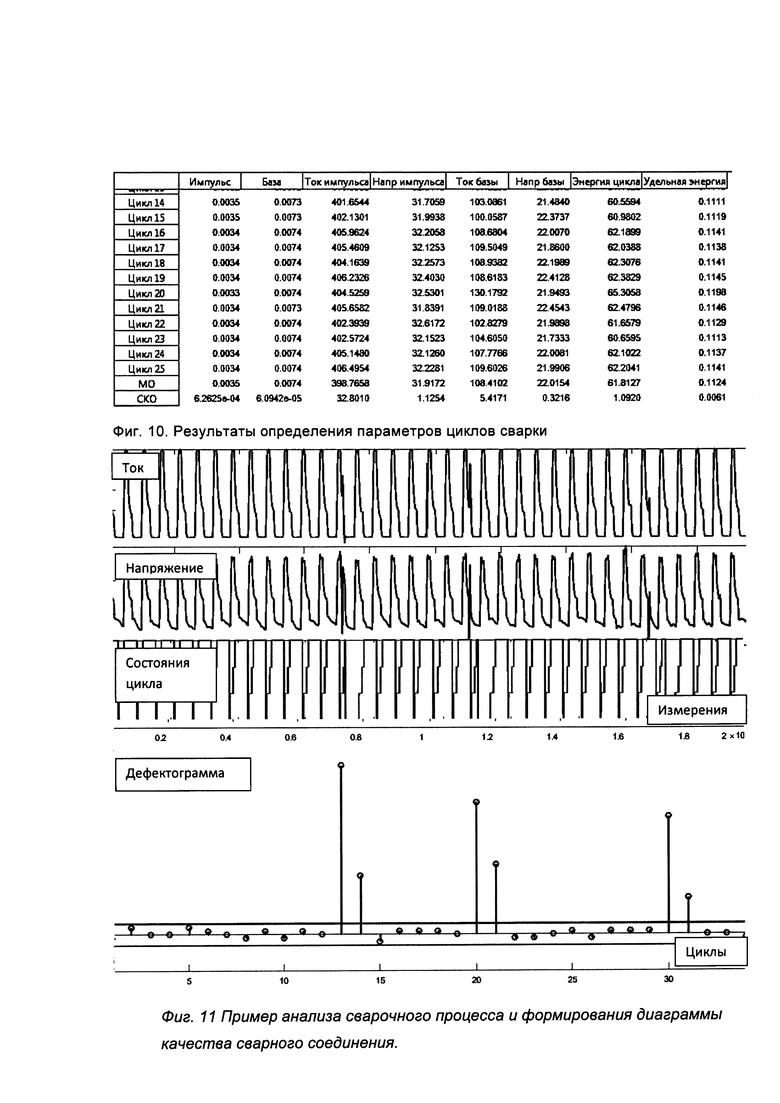

Фиг. 10. Результаты определения параметров циклов сварки

Фиг. 11 Пример анализа сварочного процесса и формирования диаграммы качества сварного соединения

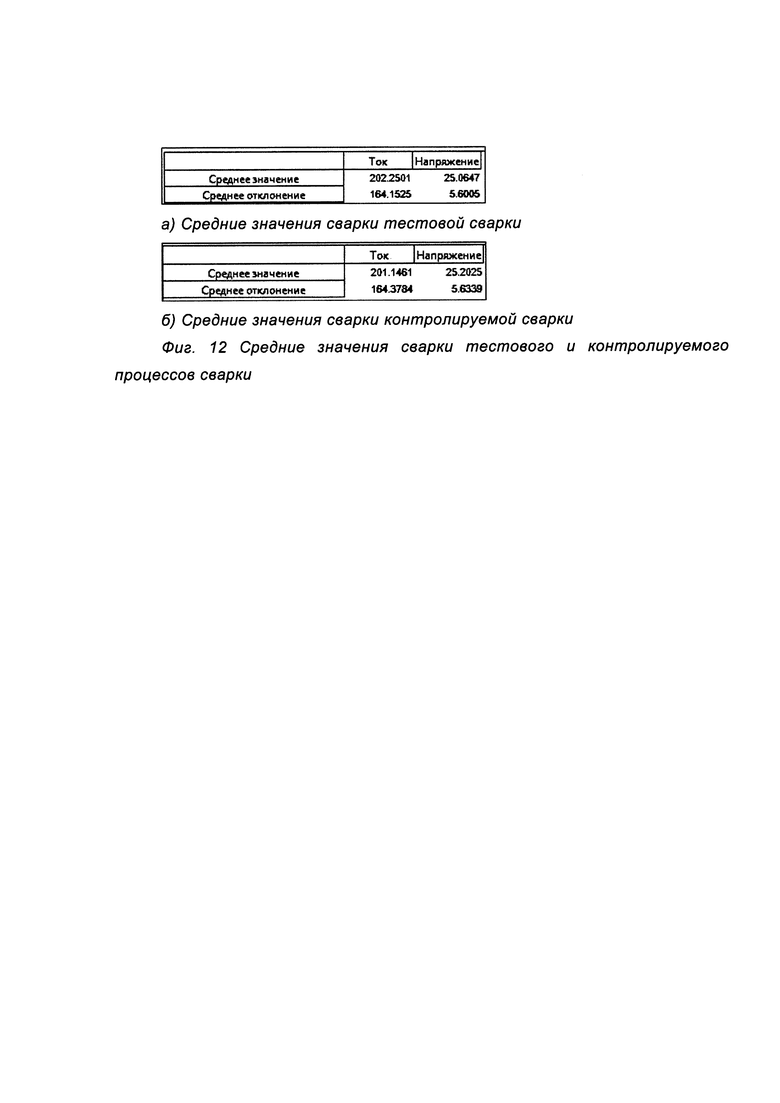

Фиг. 12 Средние значения сварки тестового и контролируемого процессов сварки

На фиг. 1 представлена последовательность этапов контроля качества сварки в режиме реального времени. Основными этапами являются:

• подключение датчиков к сварочному устройству и соединение их с ПАК,

• выбор процедуры сварки,

• поиск в ПАК информации о тестовых параметрах выбранной процедуры сварки, таких как ток, напряжение, скорость подачи проволоки, расход защитного газа и другие в соответствии с технологической картой выбранной процедуры, а также настойки нейронной сети для распознавания выбранной процедуры сварки,

• при отсутствии в БД ПАК информации о выбранной процедуре сварки производят выполнение контрольного сварного соединения с регистрацией основных параметров сварки в БД ПАК, которые принимаются тестовыми, и производят обучение на основе зарегистрированных параметров сварки нейронной сети (НС) для распознавания процесса сварки и запись в БД ПАК результатов обучения НС,

• начало сварочного шва,

• измерение параметров сварки в реальном времени

• сравнение текущих параметров с тестовыми,

• при выявлении критических отклонений хотя бы одного из параметров сварки производят остановку сварки, исправление настроек сварочного оборудования, и далее продолжение сварки,

• запись результатов измерения и сравнения параметров сварки с заданными показателями в БД.

После завершения выполнения сварочного шва на основе измеренных параметров сварки для конкретного процесса ПАК производят интегральную оценку качества сварного соединения и запись результатов в память ПАК для дальнейшего применения при формировании отчетов о выполнении сварки на сварочном производстве.

Раскрытый выше способ контроля качества сварки осуществляются программно-аппаратным комплексом, структурная схема которого представлена на фиг. 2

Аппаратная часть комплекса включает:

15 - подключенные к сварочному устройству датчики параметров сварки, в частности, тока, напряжения, скорости подачи проволоки, скорости расхода газа, считывания магнитной метки, считывания штрих-кода;

16 - модуль измерения и считывания первичной информации сдатчиков:

17 - модуль анализа данных, состоящий из блоков:

расчета средних значений сварочных параметров цикла, сравнения средних значений цикла с заданными.

18 - дуплексный канал передачи данных, включающий приемник/передатчик на сварочном оборудовании, приемник/передатчик, подключенный к локальной сети предприятия,

19 - сервер ПАК, реализованный на персональном компьютере или в локальной сети и включающий:

реляционную базу данных (БД), систему управления базы данных (СУ БД), блок формирования отчетов, интерфейс пользователей.

20 - нейронную сеть, которая включает:

блок обучения НС

блок распознавания события процесса сварки и цикла сварочного процесса.

Модуль измерения и считывания первичной информации соединен с датчиками регистрации различных параметров сварочного процесса 15. К числу основных параметров, подлежащих измерению, относятся: сварочный ток, напряжение дуги, расход защитного газа, скорость подачи электродной проволоки. В ряде случаев в качестве датчиков также возможно применение акселерометров, измерителей напряженности магнитного поля земли, светового, акустического и электромагнитного излучений, датчиков позиционирования типа ГЛОНАСС или GPS и других датчиков.

Значения каждого датчика оцифровываются аналого-цифровым преобразователем (АЦП), и датчик имеет собственный фильтр измеряемого параметра. Это может быть аналоговый до АЦП или цифровой после АЦП, пассивный или активный фильтр.

Модуль измерения и считывания первичной информации с датчиков информации 16 соединен с модулем нейронной сети 20, который решает задачи:

- распознавания в текущий момент состояния сварки,

- выделения цикла сварки,

- расчет средних значений параметров сварочного процесса на выделенном цикле сварки,

Структурная схема модуля нейронной сети 20 представлена на фиг. 3. На вход модуля подаются значения измеренных параметров сварочного процесса Р и тактируемые сигналы t, которые поступают в буфер модуля. В буфере производится накопление измеренных параметров сварочного процесса, относящихся к текущему циклу сварки. Из буфера все данные, относящиеся к одному тактовому сигналу времени подаются на вход нейронной сети, входящей в блок распознавания событий 20.2, структурная схема которого представлена на фиг. 4.

Результат работы блока распознавания событий при сварке - код события и время его наступления передаются в блок выделения цикла сварки 20.3, структурная схема которого представлена на фиг. 5 и который из последовательности событий выделяет цикл сварки.

Информация о начале цикла, типе цикла и времени завершения цикла, а также параметры сварки Р поступают на вход блока расчета средних значений параметров цикла сварки 20.5. Вычисленные средние значения параметров цикла передаются на вход блока анализа параметров цикла 20.4, в котором производится сравнение полученных параметров цикла сварки с загруженными на этапе подготовки к сварке значений тестовых параметров цикла.

В случае критического различия параметров в блоке 20.6 формируется сообщение А о критическом отклонении параметров сварки от заданных значений. Пакет данных С со средними значениями параметров цикла сварки, его типе и продолжительности формируется в блоке 20.6 для его передачи в канал связи с сервером ПАК.

Важное место в модуле анализа данных сварки принадлежит блоку распознавания событий при сварке, от корректности работы которого зависит достоверность результатов прогнозирования качества сварки.

Исходные данные блока - это значения параметров Р1…, Pn (n - число анализируемых одновременно параметров) на каждое время t. Измеренные параметры поступают на вход линии задержки, каждый элемент задержки производит хранение значения параметров на один такт. Количество исходных данных составляет n*3, где n - количество анализируемых параметров. В результате этого в момент ti, на вход нейронной сети подаются значения параметров за три последовательно следующих такта (ti, ti-1, ti-2) работы модуля. Нейронная сеть различает m типов событий. Каждому событию назначается один выход нейронной сети, который показывает вероятность наступления соответствующего события. Результаты вычислений поступают на вход логической схемы, которая определяет номер наиболее вероятного события S на время ti. Список возможных событий (вариант) при электродуговой сварке:

• начало сварки,

• начало короткого замыкания,

• завершение короткого замыкания,

• начало резкого роста тока импульса,

• начало сброса тока импульса,

• начало обрыва дуги,

• завершение сварки.

Работа модуля 20.2 синхронизируется тактовыми импульсами, которые следуют с фиксированной частотой. Синхронизируются: измерения параметров, линии задержки, нейронная сеть, порты вывода результатов работы блока.

Результатом работы блока распознавания событий 20.2 при электродуговой сварке является массив данных, который подается на вход блока выделения цикла 20.3 и содержит время и код наиболее вероятного события для текущего такта сварки. Его структура представлена на фиг. 5.

Линии задержки, последовательно подключенные к входу блока, обеспечивают одновременную подачу на вход логической схемы последовательности событий регистрируемого сварочного процесса. На вход логической схемы также поступает номер события Z предшествующего такта. Логическая схема выделяет К различных типов цикла сварки и каждый выход 1…k соответствует одному из типов циклов сварочного процесса. Если на i-ом выходе блока появляется логическая единица, то это значит, что блок определил в последовательности событий наступление i-ого цикла сварочного процесса. При этом на других выходах логической схемы устанавливается логический ноль. Выходы логической схемы соединены со схемой анализа, которая определяет корректность наступления цикла. В случае ошибки устанавливается высокий уровень сигнала ошибки выделения цикла Y.

В результате работы блока для очередного цикла сварки определяются начало и конец цикла, которые поступают на вход блока расчета средних значений параметров цикла 20.5, где производится расчет методами статистики математическое ожидание значение параметра сварки на цикле и его среднеквадратическое отклонение (СКО). Вычисленные значения поступают на вход блока анализа параметров цикла 20.4, в который на предварительном этапе сварки были загружены тестовые значения параметров цикла. Среднее значение каждого параметра цикла сварки сравнивается с аналогичным параметром эталонного цикла. Если в блоке 20.4 определяется критическое отклонение текущего значения параметра от тестового, то блок формирует данные, которые поступают на вход блока 20.6, генерирует сигнал о выявленном критическом отклонении в технологии сварки, который поступает на пульт управления сварочным оборудованием для прекращения сварки и корректировке настроек сварочного устройства. Также формируется сообщение для регистрации в БД ПАК.

Если параметры цикла находятся в пределах допустимого, то формируется пакет данных, который включает информацию о номере пакета, типе пакета, идентификаторе сварщика, номер WPS, время начала цикла, длительность цикла, тип цикла и набор средних значений параметров цикла. Сформированный пакет поступает в канал передачи данных 18 для регистрации его и БД сервера 33 ПАК.

После определения состояния «Конец сварки» сервер производит поиск в БД записей о зарегистрированных циклах сварки и формирует итоговый отчет о выполненном сварном соединении, в котором отражается время начала сварки и ее продолжительность, данные сварщика и WPS, количество циклов каждого типа, их средние значения параметров, средний ток и напряжение сварки за все время сварки шва, время и величину каждого отклонения от технологии сварки и другие параметры.

На основе зарегистрированной в БД информации пользователи ПАК имеют возможность получать отчеты по выполненным сварным соединениям. Реляционная база данных сервера ПАК обеспечивает генерацию отчетов различной структуры и содержания, что существенно упрощает управление сварочным производством.

В отличие от прототипа в заявленном способе используется модуль нейронной сети 20. Он содержит блоки - обучения нейронной сети, НС распознавания событий при электродуговой сварке и выделения цикла сварки.

В соответствии с [15] на фиг. 6 представлен алгоритм распознавания события при электродуговой сварке нейронной сетью, которая помимо входных и выходных слоев нейронов, содержит К скрытых слоев с Dk нейронами в каждом слое.

Каждый нейрон имеет структуру, представленную на фиг. 7 Исходными данными для нейрона в скрытом слое служат выходы нейронов предыдущего слоя 70. Каждый вход нейрона имеет некоторый вес, задаваемый численно. Выходной сигнал k-ого нейрона Y рассчитывается по формуле

Функция активации выхода нейрона может быть [15] сигмоидной, линейной, пороговой и другой. Выбранная структура нейронной сети, обеспечивающая быстрое вычисление результата, позволяет применить ее в режиме реального времени.

Достоверность работы нейросети обеспечивается правильным подбором весовых коэффициентов нейронов Wki и величиной смещения bk. Для их определения в состав модуля «Нейронная сеть» включен «Блок обучения НС» 36.1. Обучение НС производится с «учителем» [15].

Применение предложенного способа поясняется на примере контроля качества импульсной сварки с короткими замыканиями. Для этого последовательно рассмотрим действия по обучению нейросети, ее работу и процесс прогнозирования качества сварки.

В качестве примера, обучение НС проведем для множества событий процесса сварки, характеризующих начало:

1. роста тока,

2. сброса тока,

3. стабилизации тока импульса,

4. стабилизации базового тока,

5. сброса напряжения при наступлении КЗ,

6. короткого замыкания,

7. роста напряжения при завершении КЗ.

Принятое в качестве примера множество событий позволяет выделить следующие состояния цикла сварки:

1. роста тока импульса,

2. стабилизации импульса тока,

3. сброса тока после импульса,

4. дугового процесса при базовом токе.

5. короткого замыкания,

6. дугового процесса после КЗ,

Для обучения нейронной сети подготовлен массив исходных данных, содержащий 973 примера событий, из которых 681 пример предназначен для обучения нейронной сети, а по 146 примеров соответственно для тестирования и проверки нейронной сети. Выделение массива обучающей информации примеров для тестирования и проверки нейросети производилось случайным образом. Для примера в системе MATLAB была сгенерирована НС, имеющая 7 скрытых слоев. Обучения сети выполнено в пакете Neural Network Toolbox [16] Результаты обучения представлены на фиг. 8.В 8.А представлен процесс обучения нейронной сети, на фиг. 8.В и 8.С - результат обучения нейросети. Из графиков видно, что нейросеть со 100 процентным результатом определяет тип события.

Далее, в модуль сравнения загружаются тестовые параметры цикла, которые представлены на фиг. 9.

В соответствии с предложенным способом, далее определяются начало и конец цикла сварки и средние значения параметров цикла сварки, которые записываются в таблицу параметров цикла, вид которой представлен на фиг. 10. Одновременно проверяется наличие критических отклонений вычисленных параметров цикла от тестовых. В рассмотренном примере такие отклонения не обнаружены. По завершении сварки производится расчет математического ожидания (МО) и среднеквадратического отклонения (СКО) каждого параметра, которые представлены в двух последних строках таблицы на фиг. 10

Единицей сравнения параметров служит СКО параметра тестового цикла. Максимальное отклонение каждого цикла заносится в БД сервера ПАК. По запросу пользователя генерируются графики тока, напряжения, состояний цикла сварки и максимального отклонения параметров цикла от значений параметров тестового цикла.

Из графика дефектограммы (фиг. 11, четвертый график) видны отклонения регистрируемого сварочного процесса от эталонного. Это индикация зарегистрированных сбоев сварочного процесса, которые возможно приведут к браку в сварном соединении. Если же сравнивать средние значения сварочного тока и напряжения эталонного и тестируемого сварочного процесса, то видно, что они практически совпадают и тестируемый процесс по средним показателям, который принят в других системах контроля сварки, признается качественным и соответствующим тестовому. Из таблиц, представленных на фиг. 12, видна возможность значительной ошибки при оценке импульсной сварки по средним показателям тока и напряжения, т.к. указанные параметры изменяются в больших диапазонах и соответственно имеют значительные СКО и диапазоны возможных изменений.

На представленном примере видно преимущество предложенного способа определения качества сварного соединения перед прототипом, т.к. он позволяет детектировать сбои в сварке в режиме реального времени.

При использовании предложенного способа повышается качество сварных соединений и производительность сварки, т.к. обеспечивается контроль в режиме реального времени параметров каждого цикла сварки, а не средних значений параметров сварки за все время выполнения сварного соединения.

Представленный пример показывает только возможность применения предложенного способа и программно-аппаратного комплекса с применением нейронной сети для различных технологий сварки и не ограничивает изобретение рассмотренными множествами событий и состояний, возникающих при различных технологиях электродуговой сварки.

1. http://alloynn.com/tehnologii/weldtelecom/

2. https://www.kemppi.com/ru/tsentr-zagruzki/file/weldeye/

3. https://www.ewm-group.com/ru/produkte/software/ewm-xnet.html У

4. https://www.esab.ru/ru/ru/products/esab-digital-solutions-eds/gualitv-assurance/weldgas.cfm

5. Патент США №6441342, опубликован 27.08.2002 «Монитор электродуговой сварки»

6. Патент США №6051805 опубликован 18.04.2000 «Способ и устройство измерения совершенства сварки)».

7. Патент ЕР 3218133 В1 «System and method for monitoring weld quality» (система и метод мониторинга качества сварки), (International publication number: WO 2016/075518) опубликован 19.05.2016 Gazette 2016/20.

8. Патент США №6744011 опубликован 01.06. 2004 «Система и метод онлайн-мониторинга процесса дуговой сварки металлов с короткими замыканиями».

9. Патент США №6583386 опубликован 24.01.2003 «Метод и система мониторинга и отслеживания сварки».

10.  , M. St. Modeling and analysis of arc light spectrum in GMAW. Welding Journal, Vol. 87, No 8, pp.212-218, ISSN 0043-2296.

, M. St. Modeling and analysis of arc light spectrum in GMAW. Welding Journal, Vol. 87, No 8, pp.212-218, ISSN 0043-2296.

11. Патент РФ 2102740 «Устройство для контроля сварных соединений» опубликован 13.02.2018.

12. Патент KR 20160005008А «Welding system for determining a quality of a welding operation» (Сварочная система для определения качества сварки) опубликованный 07.10.2020.

13. Патент США №6236017 опубликован 22.05.2001 «Метод и аппарат для оценки качества сварного шва».

14. Патент РФ №2681589 опубликован 11.03.2019 Бюл. №8 Способ автоматизации сварочных процессов на предприятии.

15. С. Хайкин, Нейронные сети. Полный курс, Изд. Вильямс, 2018 г., 1104 стр.

16. https://en.wikibooks.org/wiki/Artificial_Neural_Networks/MATLAB_Neural_Netwo rking_Toolbox

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ 3D печати на оборудовании с ЧПУ с интеллектуальной оптимизацией режимов | 2018 |

|

RU2696121C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ВЫЯВЛЕНИЯ И ПРОГНОЗИРОВАНИЯ ОСЛОЖНЕНИЙ В ПРОЦЕССЕ СТРОИТЕЛЬСТВА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2020 |

|

RU2745136C1 |

| УСТРОЙСТВО ДЛЯ МОНИТОРИНГА РАБОТЫ В СВАРОЧНОЙ ЯЧЕЙКЕ СВАРОЧНОЙ СИСТЕМЫ | 2011 |

|

RU2597461C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЭЛЕКТРОСВАРОЧНОЙ ГОРЕЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2448819C2 |

| СПОСОБ ДИАГНОСТИКИ ПОДВИЖНОГО СОСТАВА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА И ПУТИ | 2024 |

|

RU2839336C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ВЫЯВЛЕНИЯ И ПРОГНОЗИРОВАНИЯ ОСЛОЖНЕНИЙ В ПРОЦЕССЕ СТРОИТЕЛЬСТВА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2020 |

|

RU2745137C1 |

| СВАРОЧНАЯ СИСТЕМА С ДВУМЯ НАПРАВЛЯЮЩИМИ | 2022 |

|

RU2795223C1 |

| Многоканальный распределенный волоконно-оптический датчик для мониторинга и охраны протяженных объектов | 2022 |

|

RU2797773C1 |

| Устройство для мониторинга виброакустической характеристики протяженного объекта с системой распознавания на основе машинного обучения и нейронных сетей | 2023 |

|

RU2801071C1 |

| ТРЕНАЖЕР ДЛЯ ОБУЧЕНИЯ СВАРЩИКА РУЧНОЙ ДУГОВОЙ СВАРКЕ ПЛАВЯЩИМСЯ И НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2008 |

|

RU2373040C1 |

Группа изобретений относится к области электродуговой сварки и может быть применена для дистанционного мониторинга сварочных процессов и управления ими в реальном времени. Способ включает осуществление сварочного процесса с заданным режимом, при котором производят регистрацию параметров сварки с помощью соответствующих датчиков, при этом посредством аппаратно-программного комплекса (ПАК) осуществляют контроль упомянутых параметров путем сравнения их значений, полученных от датчиков, с их тестовыми значениями и производят интегральную оценку качества полученного сварного соединения. При этом посредством ПАК выполняют выделение циклов сварки, а при контроле производят сравнение средних значений текущих параметров сварки с их тестовыми значениями в каждом выделенном цикле сварки и в реальном масштабе времени, причем при выявлении отклонения одного из параметров сварки от его тестового значения в цикле процесс сварки останавливают и продолжают сварку после соответствующего исправления нарушенного параметра сварки. Представлено также соответствующее устройство для электродуговой сварки, в котором ПАК снабжен нейронной сетью, имеющей блок обучения, блок распознавания событий в процессе сварки и блок выделения циклов сварки. Использование изобретений позволяет повысить качество сварки и увеличить производительность сварочного производства. 2 н. и 2 з.п. ф-лы, 12 ил.

1. Способ электродуговой сварки, включающий осуществление сварочного процесса с заданным режимом, при котором производят регистрацию параметров сварки с помощью соответствующих датчиков, при этом посредством аппаратно-программного комплекса (ПАК) осуществляют контроль упомянутых параметров путем сравнения их значений, полученных от датчиков, с их тестовыми значениями и производят интегральную оценку качества полученного сварного соединения, отличающийся тем, что посредством ПАК выполняют выделение циклов сварки, а при упомянутом контроле производят сравнение средних значений текущих параметров сварки с их тестовыми значениям в каждом выделенном цикле сварки и в реальном масштабе времени, причем при выявлении отклонения одного из параметров сварки от его тестового значения в цикле процесс сварки останавливают и продолжают сварку после соответствующего исправления нарушенного параметра сварки.

2. Способ по п. 1, отличающийся тем, что в качестве параметров сварки используют величину сварочного тока, величину сварочного напряжения, скорость подачи проволоки в зону сварки, скорость сварки, величину акустического и светового излучения дуги.

3. Способ по п. 1, отличающийся тем, что в качестве тестовых значений параметров в цикле сварки для выбранного режима используют параметры, полученные при проведении пробной сварки и записанные в сервер ПАК.

4. Устройство для электродуговой сварки, содержащее сварочное оборудование, модуль измерения параметров сварки, включающий в себя соответствующие датчики, связанные со сварочным оборудованием, с которыми соединен модуль считывания с датчиков, и ПАК, включающий в себя последовательно соединенные модуль сравнительного анализа текущих и тестовых параметров сварки, передающее устройство и сервер, отличающееся тем, что ПАК снабжен нейронной сетью, которая соединена соответственно с упомянутыми модулем считывания, модулем сравнительного анализа и сервером, причем нейронная сеть имеет блок обучения, блок распознавания событий в процессе сварки и блок выделения циклов сварки.

| Устройство для высокочастотного нагрева | 1980 |

|

SU957442A1 |

| СПОСОБ АВТОМАТИЗАЦИИ СВАРОЧНЫХ ПРОЦЕССОВ НА ПРЕДПРИЯТИИ | 2016 |

|

RU2681589C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОВОДИМОГО НА ОБРАБАТЫВАЕМОЙ ДЕТАЛИ ПРОЦЕССА ЛАЗЕРНОЙ ОБРАБОТКИ, А ТАКЖЕ ЛАЗЕРНАЯ ОБРАБАТЫВАЮЩАЯ ГОЛОВКА С ПОДОБНЫМ УСТРОЙСТВОМ | 2009 |

|

RU2529135C2 |

| WO 2019210726 A1, 07.11.2019 | |||

| WO 2020104103 A1, 28.05.2020 | |||

| WO 2021190889 A1, 30.09.2021. | |||

Авторы

Даты

2023-09-05—Публикация

2021-12-09—Подача