Изобретение относится к способу изготовления объемных деталей и конструкций.

Из уровня техники известен способ создания трехмерных объектов с использованием электродуговой наплавки в среде защитных газов, патент: EP 1354658 А2. Формирование объекта по указанному патенту происходит за счет создания слоев состоящих из соприкасающихся друг с другом наплавленных валиков металла. Каждый последующий слой формируется на поверхности предыдущего слоя, кроме первого слоя, который осаждается на подложку или часть изделия, закрепленную на столе. Перемещение сварочной горелки и / или движения стола управляются с помощью системы с числовым программным управлением (ЧПУ).

К числу недостатков известного из уровня техники изобретения следует отнести: низкую размерную точность и низкое качество шероховатости поверхности формируемых объектов, ввиду отсутствия чистовой механической обработки, а так же отсутствие модулей высокопроизводительных вычислений технологии nVidia CUDA или её аналогов и глубокого обучения нейронных сетей для контроля и анализа параметров наплавки с целью корректировки режимов в процессе наплавки для улучшения качества металлической структуры формируемого объекта.

Так же из уровня техники известно устройство создания трехмерных объектов с использованием электродуговой наплавки, обработки резанием, лазерной обработки и др. на металлорежущем станке с ЧПУ по патенту WO 2014013247 А1. Данное устройство формирует в рабочей зоне станка заготовку посредством электродуговой наплавки, после чего выполняет чистовую механическую обработку напечатанного объекта посредством удаления излишков металла с использованием лезвийного инструмента. Все движения узлов станка согласуются и управляются с помощью системы ЧПУ.

К числу недостатков известного из уровня техники изобретения следует отнести: отсутствие у устройства систем диагностики и корректировки режимов при процессе формирования и дальнейшей обработки объекта в частности отсутствует аппаратное и программное обеспечение для выполнения этих функций. Так же устройство не включает в себя модули высокопроизводительных вычислений технологии nVidia CUDA или её аналогов и глубокого обучения нейронных сетей для анализа данных с целью поиска оптимального режима работы.

При этом из уровня техники известны способы диагностики сварных соединений и наплавленных объектов:

По патенту RU2312745C2 описан способ «текущего контроля зоны сварки изделия в процессе сварки, при осуществлении которого зону сварки освещают ультрафиолетовым излучением с получением изображения зоны сварки, при этом излучение, исходящее от зоны сварки в направлении устройства для получения изображения, подвергают фильтрации, отличающийся тем, что для фильтрации используют полосовой фильтр, пропускающий излучение вблизи определенной длины волны, лежащей в ультрафиолетовом диапазоне длин волн». При этом изображения сварочной ванны, полученные во время наплавки, обрабатываются и анализируются и сравниваются с эталонными изображениями. На основании полученной информации принимается решение по регулировке одного или нескольких параметров.

К числу недостатков известного из уровня техники изобретения следует отнести: не ясность механизма регулировки режимов наплавки, а именно посредством чего происходит регулировка режимов. Так же способ не включает в себя модули высокопроизводительных вычислений технологии nVidia CUDA или её аналогов и глубокого обучения нейронных сетей для анализа изображения с целью поиска оптимального режима работы.

Помимо описанного выше способа известен способ обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения по акустическим сигналам по патенту RU2424510C2. Способ включает в себя: «прием возникающих в зоне сварки и остывания акустических сигналов размещенными на свариваемой конструкции вдоль сварного шва широкополосными акустическими преобразователями, их фильтрацию по величине заданной пиковой амплитуды, аналого-цифровое преобразование, регистрацию времен прихода сигналов акустической эмиссии на акустические преобразователи, вычисление координат источников акустических сигналов, по результатам акустико-эмиссионного контроля строят картину локализации в зоне сварки и остывания, после анализа которой судят о качестве сварного шва и о степени опасности обнаруженных в нем дефектов».

К числу недостатков известного из уровня техники изобретения следует отнести: не способность предложенной системы вносить изменения в режимы сварки или наплавки в процессе выполнения операции по сварке или наплавке. Так же способ не включает в себя модули высокопроизводительных вычислений технологии nVidia CUDA или её аналогов и глубокого обучения нейронных сетей для анализа данных акустической эмиссии с целью поиска оптимального режима работы.

Из уровня техники известен способ автоматического регулирования глубины проплавления при автоматической дуговой сварке по патенту RU 2613255 C1. В котором описан способ, где задаются эталонные значения параметра сварки из группы, включающей ток сварки, скорость сварки и напряжение сварки, вычисление расчетного значения температуры заданной точки поверхности изделия и измерение в процессе сварки температуры заданной точки поверхности изделия, после чего вычисляется разность между текущими и заданными параметрами на основе которых ведут регулирование процесса по полученным разностям.

К числу недостатков известного из уровня техники изобретения следует отнести то, что способ не включает в себя другие факторы способные влиять на процесс наплавки такие как: воздействие атмосферы или защитного газа на зону наплавки, расстояние сварочной горелки от сварочной ванны. Так же способ не включает в себя модули высокопроизводительных вычислений технологии nVidia CUDA или её аналогов и глубокого обучения нейронных сетей для анализа данных с целью поиска оптимального режима работы.

Задачей изобретения является повышение качества металлической структуры изделий из металлов, напечатанных по технологии электродуговой наплавки в среде защитных газов, а так же совершенствование системы управления 3D печатью и оптимизация режимов.

Технический результат предлагаемого изобретения заключается в расширении технологических возможностей способа 3D печати электродуговой наплавкой на оборудовании с ЧПУ.

Технический результат достигается тем, что в оборудование с ЧПУ реализующее способ 3D печати электродуговой наплавкой встраивается система состоящая из комплекса датчиков и другой фиксирующей аппаратуры: это система визуального контроля зоны наплавки изделия в процессе формирования объекта, при осуществлении которого зону наплавки освещают ультрафиолетовым излучением с получением изображения зоны наплавки, при этом излучение, исходящее от зоны наплавки в направлении устройства для получения изображения, подвергают фильтрации; система фиксации акустических сигналов в процессе наплавки; лазерная система измерения температуры сварочной ванны; система измерения используемого в процессе дуговой сварки защитного газа; система собирающая данные о самом оборудовании с ЧПУ, в частности о скорости перемещения сварочной горелки, скорости перемотки проволоки; система собирающая данные о токе, величине и частоте сварочных импульсов. Вся перечисленная фиксирующая аппаратура объединена в единую систему, которая через аналого-цифровые преобразователи связна с модулями высокопроизводительных вычислений технологии nVidia CUDA или её аналогов и глубокого обучения нейронных сетей c обеспечением обратной связи для оптимизации режимов электродуговой наплавки в процессе 3D печати. В свою очередь описанная система связана с системой ЧПУ оборудования.

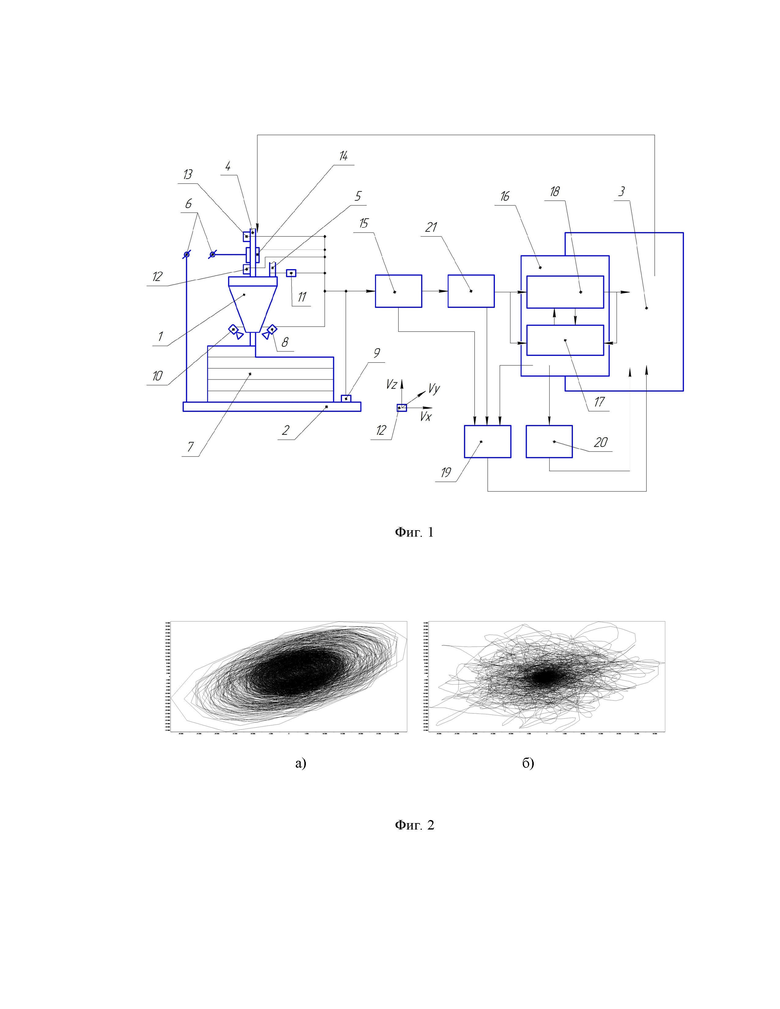

Данная система позволяет комплексно оптимизировать режимы наплавки в процессе 3D печати на оборудовании с ЧПУ, принципиальная схема её функционирования представлена на фиг. 1.

Предлагаемый способ реализуется следующим образом: Механические части оборудования с ЧПУ подводят печатающую головку – 1 на требуемое расстояние от подложки – 2, при команде начала печати, которая поступает от системы ЧПУ – 3 оборудования через печатающую головку в зону наплавки начинают поступать проволока – 4 и защитный газ – 5, так же включается генератор сварочных импульсов – 6, который разжигает электрическую дугу между подложкой и проволокой, посредством которой проволока плавится и формирует изделие – 7 на подложке. При этом на протяжении всего процесса формирования объекта функционирует система оптимизации режимов 3D печати, которая работает следующим образом: видеодатчик – 8 собирает информацию о расстоянии между формируемым слоем и торцем сварочной горелки, данные о ширине и длине сварочной ванны; датчик АЭ – 9 регистрирует сигналы как при печатании детали, так и при ее остывании; система измерения температуры – 10, за счет обработки лазерного излучения подаваемого в сварочную ванну, регистрирует температуру наплавки; датчик подачи защитного газа – 11 собирает данные о поступлении защитного газа в зону печати и его концентрации; датчики скорости – 12 передают данные о скорости подачи проволоки и скорости перемещения печатающей головки вдоль формируемого слоя; датчик контроля наличия проволоки – 13 передает данные о наличии проволоки в зоне наплавки и оставшемся её количестве; датчик контроля тока и напряжения – 14 собирает данные о величине сварочного тока и напряжения, величине и продолжительности сварочных импульсов.

Все сигналы с датчиков проходят через аналогово-цифровые преобразователи – 15, где преобразуются в цифровой сигнал и передаются в нейромодуль – 16. В нейромодуле с помощью управляющего микроконтроллера – 17 и нейроморфного процессора – 18 проходит обработка всей полученной информации и вычисления с целью принятия решения для оптимизации процесса 3D печати и передачи команд на исполнительные органы через систему ЧПУ – 3 оборудования. Все данные поступают на хранение в облако – 19 или отдельное серверное хранилище – 20. Входными параметрами для системы являются следующие данные:

- расстояние между формируемым слоем и торцем печатающей головки;

- данные о ширине и длине сварочной ванны;

- данные о величине и продолжительности сварочных импульсов;

- данные о поступлении защитного газа в зону печати;

- текущее положение печатающей головки по оси Z;

- данные о наличии проволоки и оставшемся её количестве;

- информация о текущей скорости перемещения печатающей головки;

- информация о текущей скорости подачи проволоки;

- данные о температуре в зоне наплавки;

- акустические сигналы процесса наплавки

На основании указанных данных самообучающаяся нейронная сеть может принимать решение о корректировке режимов наплавки автономно без участия человека отдавать команды на изменение параметров следующим исполнительным органам:

- генератор импульсов сварочного тока;

- механизм подачи проволоки;

- механические части оборудования с ЧПУ, отвечающие за положение сварочной горелки по оси Z;

- механические части оборудования с ЧПУ отвечающие за скорость перемещения;

- электрическая схема оборудования с ЧПУ отвечающая за включение и регулировку величины сварочного тока и напряжения, подачу проволоки и защитного газа.

Все исполнительные органы оборудования напрямую связаны с системой ЧПУ станка (сетевое взаимодействие). Исходя из полученных данных, нейромодуль может отдавать команды системе ЧПУ на подъем или опускание печатающей головки к зоне наплавки, увеличение или уменьшение скорости подачи проволоки и скорости перемещения печатающей головки вдоль формируемого слоя, корректировать величину и частоту сварочных импульсов и величину тока и напряжения, изменять объем и концентрацию подаваемого защитного газа, тем самым добиваясь оптимальных режимов 3D печати со стабильными размерами формируемой заготовки и структуры металла. При этом если в оборудовании не будет хватать расходных компонентов и энергии для качественной печати, то система на основании датчиков отдаст команду на остановку печати с выдачей сообщения о требовании добавить в оборудование недостающий компонент.

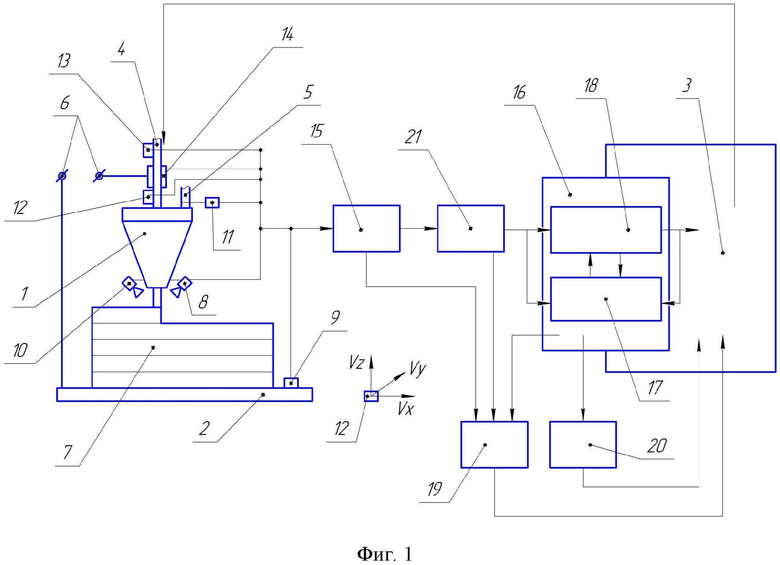

Основной нейромодуль 16 представляет собой связку управляющего микроконтроллера 17 и нейроморфного процессора 18 и обеспечивает формирование задающего воздействия для системы управления оборудованием с ЧПУ. На входной слой нейроморфного процессора поступает оцифрованный сигнал с комплекса датчиков и другой фиксирующей аппаратуры описанной выше, в частности текущее значение фрактальной размерности сигнала АЭ. На основе входных данных нейроморфного процессора формирует определенное состояние выходных нейронов, которые определяют вектор состояния для задающего воздействия. Т.к. нейроморфный процессор встроен в контур обратной связи с оборудованием с ЧПУ, то у системы появляется возможность самоадаптации к оптимальным режимам печати. Одним из критериев оптимальности берется значение фрактальной размерности аттартктора сигнала АЭ. В процессе работы все сигналы с датчика АЭ оцифровываются и отправляются в облако на хранение и последующие переобучение нейронной сети. Тем самым подобные системы могут накапливать опыт и обмениваться им между аналогичными системами. В состав также входит дополнительный нейрочип – 21, обученный для выявления типовых дефектов наплавки. Для повышения точности определения фрактальной размерности DF аттрактора сигнала АЭ, используются специальные wavelet фильтры, позволяющие убрать шумовую составляющую на основе декомпозиции сигнала на разных уровнях, на полезную и вредную составляющую.

На фиг. 2 приведены аттракторы сигналов АЭ при различных режимах наплавки, т.е. при оптимальном (устойчивом) (фиг. 2а) и неустойчивом процессе наплавки (фиг. 2б). Данные аттракторы были получены при наплавке сталью 08Г2С в среде защитных газов. При обучении нейронной сети был проведен ряд пробных наплавок на различных режимах и в разных условиях, которые приведены в таблице 1.

Таблица 1

При этом при выставлении любого начального режима система в дальнейшем самостоятельно подбирала оптимальный режим наплавки исходя из текущих условий. Посредством обратной связи воздействуя на исполнительные органы перечисленные выше. В частности на прмере наплавки стали 08Г2С система после обучения самостоятельно нашла оптимальный режим, им стал режим с параметрами: 161А, 21В, зазор 11 мм (см. таблицу 1).

Таким образом, расширены технологические возможности способа 3D печати электродуговой наплавкой на оборудовании с ЧПУ, реализован процесс определения и назначения оптимальных режимов 3D печати для получения наилучшего качества напечатанных заготовок и минимизации производственного брака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ аддитивного производства металлических изделий с автоматической регулировкой режимов послойной электродуговой наплавки | 2023 |

|

RU2807572C1 |

| Модульная система 3D-печати слоистыми композиционными металлами для станков с ЧПУ с функцией быстросменности и бесподналадочности наплавляемого материала | 2023 |

|

RU2807114C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ЭЛЕКТРОДУГОВОЙ СВАРКИ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2802922C2 |

| Способ оценки основного параметра, определяющего уровень и характер нагрузки при диагностике особо ответственных узлов транспортных средств | 2015 |

|

RU2614740C1 |

| СПОСОБ 3D ПЕЧАТИ СЕКЦИОНИРОВАННОЙ ПРОВОЛОКОЙ | 2018 |

|

RU2691017C1 |

| Способ оценки характера излома металла с использованием нейросетевой классификации и фрактального анализа | 2021 |

|

RU2780295C1 |

| Способ аддитивного производства металлических изделий | 2022 |

|

RU2781510C1 |

| АДАПТИВНОЕ УПРАВЛЕНИЕ ПРОЦЕССАМИ АДДИТИВНОГО ПРОИЗВОДСТВА В РЕАЛЬНОМ МАСШТАБЕ ВРЕМЕНИ С ИСПОЛЬЗОВАНИЕМ МАШИННОГО ОБУЧЕНИЯ | 2018 |

|

RU2722525C1 |

| Способ создания металлических деталей, в котором используется осаждение материала, и устройство для осуществления этого способа | 2016 |

|

RU2723496C2 |

| Способ двухэлектродной дуговой наплавки | 2021 |

|

RU2767334C1 |

Изобретение относится к способу изготовления изделия путем трехмерной печати электродуговой наплавкой на оборудовании с ЧПУ. Способ включает формирование заготовки электродуговой наплавкой в среде защитных газов из слоев, состоящих из соприкасающихся друг с другом наплавленных валиков металла, и выполнение чистовой механической обработки сформированной заготовки путем удаления излишков металла с использованием лезвийного инструмента. Всеми движениями узлов оборудования согласованно управляют посредством системы ЧПУ. ЧПУ включает управляющую программу, содержащую заданные режимы наплавки для формирования заготовки. Данные процесса трехмерной печати при формировании заготовки фиксируют с помощью комплекса фиксирующей аппаратуры, содержащего систему визуального контроля зоны наплавки заготовки, выполненную с возможностью освещения зоны наплавки ультрафиолетовым излучением, фильтрации излучения, исходящего от зоны наплавки, и получения изображения зоны наплавки, систему фиксации акустических сигналов от формируемой заготовки, лазерную систему измерения температуры сварочной ванны, систему контроля подачи защитного газа и его концентрации в зоне печати, систему измерения скорости перемещения сварочной горелки и скорости перемотки наплавочной проволоки и систему измерения тока, величины и частоты сварочных импульсов, который выполнен в виде единой системы, связанной через аналого-цифровые преобразователи с системой ЧПУ посредством встроенных модулей высокопроизводительных вычислений по технологии nVidia CUDA или её аналогов и нейронной сети глубокого обучения, обеспечивающих обратную связь для оптимизации режимов электродуговой наплавки в процессе трехмерной печати. Упомянутую нейронную сеть выполняют с возможностью автономного принятия решения об оптимизации режимов наплавки и формирования команд на изменение параметров оборудования с ЧПУ. 2 ил., 1 табл.

Способ изготовления изделия путем трехмерной печати электродуговой наплавкой на оборудовании с ЧПУ, включающий формирование заготовки электродуговой наплавкой в среде защитных газов из слоев, состоящих из соприкасающихся друг с другом наплавленных валиков металла, и выполнение чистовой механической обработки сформированной заготовки путем удаления излишков металла с использованием лезвийного инструмента, при этом всеми движениями узлов оборудования согласованно управляют посредством системы ЧПУ, включающей управляющую программу, содержащую заданные режимы наплавки для формирования заготовки, отличающийся тем, что данные процесса трехмерной печати при формировании заготовки фиксируют с помощью комплекса фиксирующей аппаратуры, содержащего систему визуального контроля зоны наплавки заготовки, выполненную с возможностью освещения зоны наплавки ультрафиолетовым излучением, фильтрации излучения, исходящего от зоны наплавки, и получения изображения зоны наплавки, систему фиксации акустических сигналов от формируемой заготовки, лазерную систему измерения температуры сварочной ванны, систему контроля подачи защитного газа и его концентрации в зоне печати, систему измерения скорости перемещения сварочной горелки и скорости перемотки наплавочной проволоки и систему измерения тока, величины и частоты сварочных импульсов, который выполнен в виде единой системы, связанной через аналого-цифровые преобразователи с системой ЧПУ посредством встроенных модулей высокопроизводительных вычислений по технологии nVidia CUDA или её аналогов и нейронной сети глубокого обучения, обеспечивающих обратную связь для оптимизации режимов электродуговой наплавки в процессе трехмерной печати, причем упомянутую нейронную сеть выполняют с возможностью автономного принятия решения об оптимизации режимов наплавки и формирования команд на изменение параметров оборудования с ЧПУ.

| WO 2014013247 A2, 23.01.2014 | |||

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СЕЛЕКТИВНОГО ЛАЗЕРНОГО СПЕКАНИЯ ОБЪЕМНОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2595072C2 |

| УСТРОЙСТВО И СПОСОБ ТЕКУЩЕГО КОНТРОЛЯ ЗОНЫ СВАРКИ, А ТАКЖЕ СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ СВАРКОЙ | 2003 |

|

RU2312745C2 |

| СПОСОБ ОБНАРУЖЕНИЯ В ПРОЦЕССЕ СВАРКИ ДЕФЕКТОВ В СВАРНЫХ ШВАХ И ОПРЕДЕЛЕНИЯ ИХ МЕСТОПОЛОЖЕНИЯ ПО АКУСТИЧЕСКИМ СИГНАЛАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424510C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА | 2006 |

|

RU2337822C1 |

| Способ горячих расшлаковок топок паровых котлов | 1948 |

|

SU79824A1 |

| US 2013328227 A1, 12.12.2013 | |||

| US 2016184893 A1, 30.06.2016 | |||

| WO 9834751 A1, 13.08.1998 | |||

| CN 107718564 A, 23.02.2018 | |||

| CN 106881462 A, 23.06.2017 | |||

| CN 106570592 A, 19.04.2017 | |||

| JP 2010131629 A, 17.06.2010. | |||

Авторы

Даты

2019-07-31—Публикация

2018-07-13—Подача