Область техники

[0001] Настоящее изобретение относится к области техники, связанной с оборудованием для сварки трубопроводов, в частности к сварочной системе с двумя направляющими.

Уровень техники

[0002] В эпоху максимальных объемов строительства магистральных трубопроводов для транспортировки нефти и природного газа и с наступлением эры высокоавтоматизированной сварки магистральных трубопроводов очень важное значение имеет трансформация и модернизация систем сварки трубопроводов.

[0003] В известной технологии, относящейся к сварке магистральных трубопроводов, применяемые операции включают: разделку кромок, сварку корневого слоя стыкового шва, горячую сварку стыкового шва, выполнение трех проходов заполняющей сварки в стыковом шве, выполнение сварки облицовочного слоя на поверхностном слое сварного шва. В известном способе каждый процесс занимает длительное время, и эффективность сварки дополнительно снижается, если каждый процесс требует нагрева.

[0004] Кроме того, в известной технологии оборудование для сварки снаружи, монтируемое на месте, требует ручных вспомогательных операций во время сварки, таких как резка проволоки перед сваркой, проверка газов, укладка рельсов, нагрев, точная настройка во время сварки и зачистка верхнего и нижнего стыков и т.д. Требования к сварщикам довольно высоки, трудозатраты являются большими, и эффективность является низкой. Между тем нагрев перед сваркой и измерение температуры трубопровода перед сваркой и во время процесса сварки требуют ручных операций, и не составляет труда выполнить их небрежно или не выполнить, что приводит к снижению качества сварки.

[0005] Следовательно, то, каким образом можно повысить степень автоматизации сварочной системы с двумя направляющими, представляет собой техническую проблему, которую в настоящее время требуется решить специалистам в данной области техники.

Сущность изобретения

[0006] В соответствии с настоящей заявкой задача состоит в том, чтобы предложить сварочную систему с двумя направляющими, которая может обеспечить реальное повышение эффективности сварки и ее точности и может обеспечить автоматизированное выполнение всего процесса сварки.

[0007] В соответствии с настоящим изобретением для решения вышеуказанной задачи предложены нижеприведенные технические решения.

[0008] Сварочная система с двумя направляющими, включающая в себя:

[0009] первую направляющую, при этом первая направляющая смонтирована с возможностью разъединения с первой стороны сварного шва обрабатываемого объекта;

[0010] вторую направляющую, при этом вторая направляющая смонтирована с возможностью разъединения со второй стороны сварного шва обрабатываемого объекта;

[0011] крепежный кронштейн, при этом первая направляющая и вторая направляющая смонтированы обе на крепежном кронштейне, и крепежный кронштейн может обеспечить перемещение первой направляющей и второй направляющей;

[0012] множество сварочных кареток, при этом каждая из первой направляющей и второй направляющей предусмотрена с по меньшей мере одной сварочной кареткой;

[0013] компонент для получения изображений, предназначенный для получения изображения части, подлежащей сварке; устройство сканирования сварного шва, предназначенное для получения профиля сварного шва;

[0014] систему управления, при этом система управления выполнена с возможностью управления перемещением крепежного кронштейна в соответствии с изображением части, подлежащей сварке; система управления дополнительно выполнена с возможностью определения заданных параметров процесса сварки в соответствии с профилем сварного шва и с возможностью управления сварочной кареткой для сварки сварного шва в соответствии с заданными параметрами процесса сварки.

[0015] Сварочная система с двумя направляющими предпочтительно дополнительно включает в себя шлифовальный механизм, и шлифовальный механизм смонтирован на крепежном кронштейне; система управления выполнена с возможностью управления перемещением крепежного кронштейна в соответствии с изображением части, подлежащей сварке, так что шлифовальный механизм перемещается так, чтобы он соответствовал месту расположения стыка, подлежащего сварке.

[0016] Шлифовальный механизм дополнительно включает в себя компонент для получения изображений и лазерный датчик шлифовального механизма, компонент для получения изображений смонтирован на крепежном кронштейне, и лазерный датчик шлифовального механизма установлен на шлифовальном механизме; лазерный датчик шлифовального механизма выполнен с возможностью идентификации профиля и местоположения сварного шва; система управления дополнительно используется для управления работой шлифовального механизма в соответствии с контуром и местоположением сварного шва; шлифовальный механизм включает в себя механизм регулирования положения шлифовального узла в направлениях вперед и назад, механизм регулирования положения шлифовального узла в направлениях влево и вправо, механизм регулирования положения шлифовального узла в направлениях вверх и вниз и шлифовальный узел; система управления может обеспечить регулирование положения шлифовального узла посредством механизма регулирования положения шлифовального узла в направлениях вперед и назад, механизма регулирования положения шлифовального узла в направлениях влево и вправо и механизма регулирования положения шлифовального узла в направлениях вверх и вниз.

[0017] Сварочная система с двумя направляющими предпочтительно дополнительно включает в себя подвижный стол, предназначенный для регулирования положения в направлениях влево и вправо, при этом подвижный стол, предназначенный для регулирования положения в направлениях влево и вправо, включает в себя подвижную часть и неподвижную часть. Подвижная часть смонтирована на крепежном кронштейне и может обеспечить перемещение крепежного кронштейна, и неподвижная часть смонтирована на рабочей станции; подвижный стол, предназначенный для регулирования положения в направлениях влево и вправо, включает в себя ползун подвижного стола, прямолинейную направляющую подвижного стола и цилиндр подвижного стола; ползун подвижного стола может перемещаться вдоль прямолинейной направляющей подвижного стола, цилиндр подвижного стола смонтирован на ползуне подвижного стола, и шлифовальный механизм установлен на цилиндре подвижного стола; система управления дополнительно выполнена с возможностью управления ползуном подвижного стола для его перемещения в соответствии с местоположением сварного шва.

[0018] Первая направляющая и вторая направляющая предпочтительно предусмотрены обе с механизмом резки проволоки; система управления дополнительно выполнена с возможностью управления сварочной кареткой для ее перемещения к месту расположения механизма резки проволоки при получении команды на резку проволоки и с возможностью управления механизмом резки проволоки для выполнения операции резки проволоки.

[0019] Сварочная система с двумя направляющими предпочтительно дополнительно включает в себя:

[0020] нагревательное устройство, при этом нагревательное устройство предусмотрено на одной из первой направляющей и второй направляющей;

[0021] заземляющее устройство, при этом заземляющее устройство предусмотрено на другой из первой направляющей и второй направляющей;

[0022] устройство сбора данных о температуре, предназначенное для своевременного получения данных о температуре части, подлежащей сварке;

[0023] при этом система управления дополнительно выполнена с возможностью управления нагревательным устройством для нагрева части, подлежащей сварке, когда температура части, подлежащей сварке, ниже заданной температуры.

[0024] Нагревательное устройство предпочтительно установлено на первой направляющей или второй направляющей с возможностью регулирования его положения; система управления выполнена с возможностью управления нагревательным устройством для его перемещения к сварному шву для нагрева и с возможностью управления нагревательным устройством для его возврата назад после завершения нагрева.

[0025] Как первая направляющая, так и вторая направляющая предпочтительно включают в себя верхний зубчатый венец с внутренним зацеплением, левый зубчатый венец с внутренним зацеплением и правый зубчатый венец с внутренним зацеплением. Левый зубчатый венец с внутренним зацеплением и правый зубчатый венец с внутренним зацеплением выполнены с возможностью разделения, и зажимные цилиндры предусмотрены соответственно между левым зубчатым венцом с внутренним зацеплением и верхним зубчатым венцом с внутренним зацеплением и между правым зубчатым венцом с внутренним зацеплением и верхним зубчатым венцом с внутренним зацеплением; система управления дополнительно выполнена с возможностью управления выдвижением и втягиванием зажимного цилиндра для отсоединения или зажима обрабатываемого объекта; как первая направляющая, так и вторая направляющая предусмотрены с цилиндрами закрепления; система управления выполнена с возможностью управления цилиндром закрепления для закрепления обрабатываемого объекта после установки первой направляющей и второй направляющей в заданном положении.

[0026] Сварочная каретка предпочтительно включает в себя передвижное шасси, комбинированную сварочную головку, сварочную горелку и устройство сканирования сварного шва. Компонент для получения изображений дополнительно включает в себя лазерный датчик каретки, при этом комбинированная сварочная головка, сварочная горелка и устройство сканирования сварного шва установлены все с возможностью регулирования их положения на передвижном шасси, и комбинированная сварочная головка включает в себя головку для сварки в защитном газе и головку для аргонодуговой сварки; система управления дополнительно выполнена с возможностью управления перемещением комбинированной сварочной головки, сварочной горелки и устройства сканирования сварного шва.

[0027] Головка для сварки в защитном газе предпочтительно выполнена с возможностью осуществления процесса дуговой сварки в активном газе (MAG), и головка для аргонодуговой сварки выполнена с возможностью осуществления дуговой сварки вольфрамовым электродом в инертном газе (TIG); комбинированная сварочная головка выполнена с возможностью управления возбуждением дуг по частям посредством выбора комбинации дуговой сварки вольфрамовым электродом в инертном газе (TIG) и дуговой сварки в активном газе (MAG) в зоне R перекрытия при возбуждении дуг для каждого сварочного прохода, и затем дуговая сварка в активном газе (MAG) выполняется для последующей сварки.

[0028] Сварочная каретка предпочтительно дополнительно включает в себя механизм регулирования положения сварочной горелки в направлениях вверх и вниз, предназначенный для регулирования положения сварочной горелки, механизм регулирования положения лазерного устройства в направлениях вверх и вниз, предназначенный для регулирования положения лазерного датчика каретки, механизм регулирования положения каретки в направлениях влево и вправо, предназначенный для регулирования положений сварочной каретки в направлениях влево и вправо, механизм вытягивания проволоки, предназначенный для подачи сварочной проволоки, и механизм измерения температуры, предназначенный для мониторинга температуры обрабатываемого объекта перед сваркой. Система управления соединена с механизмом регулирования положения сварочной горелки в направлениях вверх и вниз, механизмом регулирования положения лазерного устройства в направлениях вверх и вниз, механизмом регулирования положения каретки в направлениях влево и вправо и механизмом измерения температуры посредством коммуникационного соединения.

[0029] Система управления предпочтительно выполняет операции управления последовательно после получения команды запуска, подаваемой нажатием кнопки.

[0030] Сварочная система с двумя направляющими, предложенная в соответствии с настоящей заявкой, включает в себя: первую направляющую, при этом первая направляющая смонтирована с возможностью разъединения с первой стороны сварного шва обрабатываемого объекта; вторую направляющую, при этом вторая направляющая смонтирована с возможностью разъединения со второй стороны сварного шва обрабатываемого объекта; крепежный кронштейн, при этом первая направляющая и вторая направляющая смонтированы обе на крепежном кронштейне, и крепежный кронштейн может обеспечить перемещение первой направляющей и второй направляющей; множество сварочных кареток, при этом каждая из первой направляющей и второй направляющей предусмотрена с по меньшей мере одной сварочной кареткой; компонент для получения изображений, предназначенный для получения изображения части, подлежащей сварке; устройство сканирования сварного шва, предназначенное для получения профиля сварного шва; систему управления, при этом система управления выполнена с возможностью управления перемещением крепежного кронштейна в соответствии с изображением части, подлежащей сварке; система управления дополнительно выполнена с возможностью определения заданных параметров процесса сварки в соответствии с профилем сварного шва и с возможностью управления сварочной кареткой для сварки сварного шва в соответствии с заданными параметрами процесса сварки. Сварочная система с двумя направляющими, предложенная посредством настоящей заявки, может обеспечить реальное повышение эффективности сварки за счет размещения по меньшей мере двух направляющих. Между тем компонент для получения изображений получает изображение части, подлежащей сварке, и профиля сварного шва, и затем автоматическая идентификация, автоматическое планирование и автоматическая сварка сварного шва осуществляются посредством системы управления, что обеспечивает повышение степени автоматизации, эффективное уменьшение трудоемкости и повышение точности сварки.

[0031] В предпочтительном варианте осуществления сварочная система с двумя направляющими дополнительно включает в себя: нагревательное устройство, которое предусмотрено на одной из первой направляющей и второй направляющей; заземляющее устройство, которое предусмотрено на другой из первой направляющей и второй направляющей; устройство сбора данных о температуре, предназначенное для своевременного получения данных о температуре части, подлежащей сварке; система управления дополнительно выполнена с возможностью управления нагревательным устройством для нагрева части, подлежащей сварке, когда температура части, подлежащей сварке, ниже заданной температуры. При вышеуказанной конфигурации за счет того, что предусмотрены нагревательное устройство и устройство сбора данных о температуре, обрабатываемый объект может быть автоматически нагрет, и степень автоматизации может быть дополнительно повышена.

Краткое описание чертежей

[0032] Для более наглядной иллюстрации технических решений в вариантах осуществления настоящей заявки или в известной технологии в дальнейшем будут кратко описаны чертежи, относящиеся к описанию данных вариантов осуществления или известной технологии. Очевидно, что чертежи в нижеприведенном описании представляют собой только некоторые примеры реализации настоящей заявки, и специалисты в данной области техники могут выполнить другие чертежи на основе данных чертежей без каких-либо творческих усилий. На чертежах:

[0033] фиг. 1 представляет собой схематическое изображение конструкции конкретного варианта осуществления сварочной системы с двумя направляющими, предложенной посредством настоящей заявки;

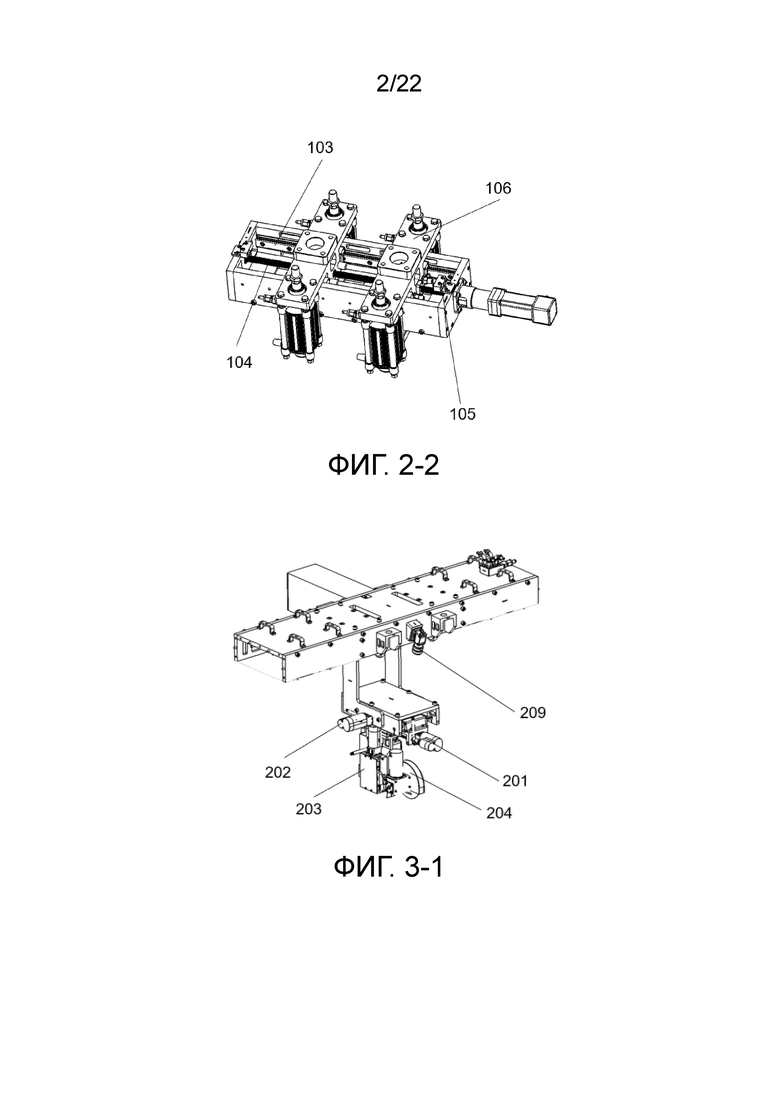

[0034] фиг. 2-1 представляет собой схематическое изображение конструкции подвижного стола, предназначенного для регулирования положения в направлениях влево и вправо, в сварочной системе с двумя направляющими, показанной на фиг. 1;

[0035] фиг. 2-2 представляет собой другой вид в перспективе конструкции подвижного стола, предназначенного для регулирования положения в направлениях влево и вправо, в сварочной системе с двумя направляющими, показанной на фиг. 1;

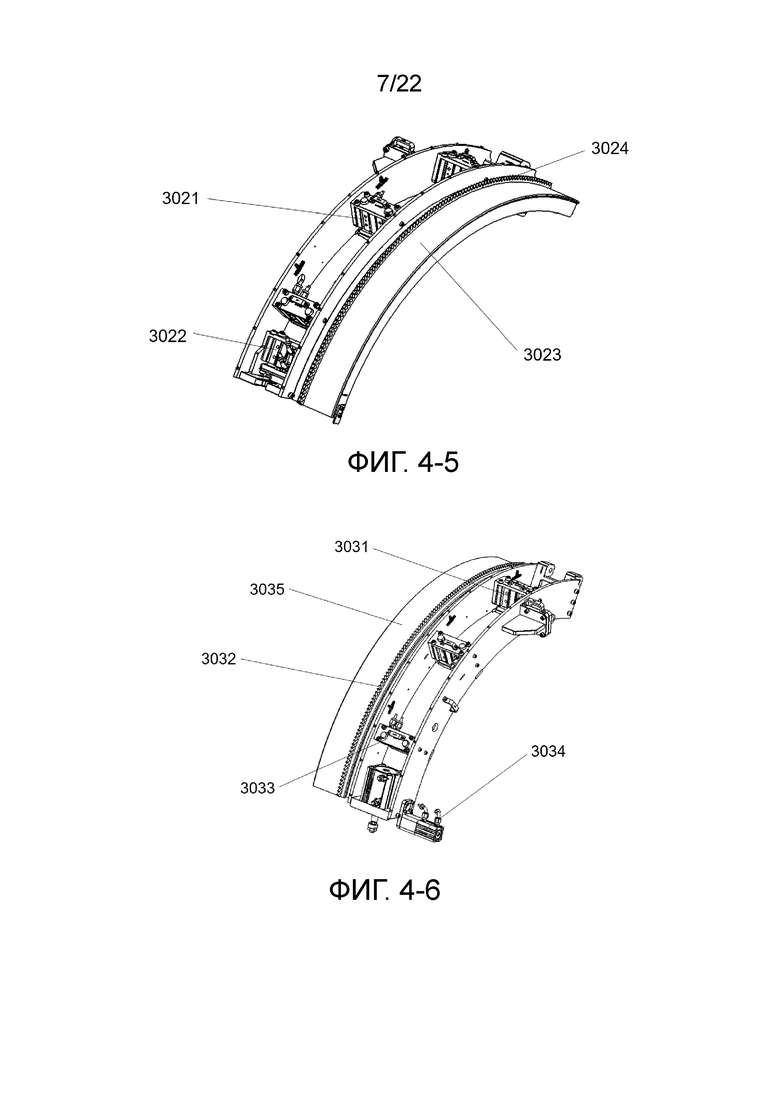

[0036] фиг. 3-1 представляет собой схематическое изображение конструкции шлифовального механизма в сварочной системе с двумя направляющими, показанной на фиг. 1;

[0037] фиг. 3-2 представляет собой выполненное с другого ракурса, схематическое изображение конструкции шлифовального механизма в сварочной системе с двумя направляющими, показанной на фиг. 1;

[0038] фиг. 3-3 представляет собой схематическое изображение перехода шлифовального механизма из рабочего состояния при шлифовании к рабочему состоянию после завершения шлифования в сварочной системе с двумя направляющими, показанной на фиг. 1;

[0039] фиг. 3-4 представляет собой увеличенное схематическое изображение шлифовального компонента в шлифовальном механизме, показанном на фиг. 3-2;

[0040] фиг. 3-5 представляет собой выполненное с другого ракурса, увеличенное схематическое изображение шлифовального компонента в шлифовальном механизме, показанном на фиг. 3-2;

[0041] фиг. 4-1 представляет собой схематическое изображение конструкции первой направляющей в сварочной системе с двумя направляющими, показанной на фиг. 1;

[0042] фиг. 4-2 представляет собой выполненное с другого ракурса, схематическое изображение конструкции первой направляющей в сварочной системе с двумя направляющими, показанной на фиг. 1;

[0043] фиг. 4-3 представляет собой схематическое изображение конструкции первого верхнего зубчатого венца с внутренним зацеплением в первой направляющей, показанной на фиг. 4-1;

[0044] фиг. 4-4 представляет собой схематическое изображение конструкции первого механизма резки проволоки в первой направляющей, показанной на фиг. 4-1;

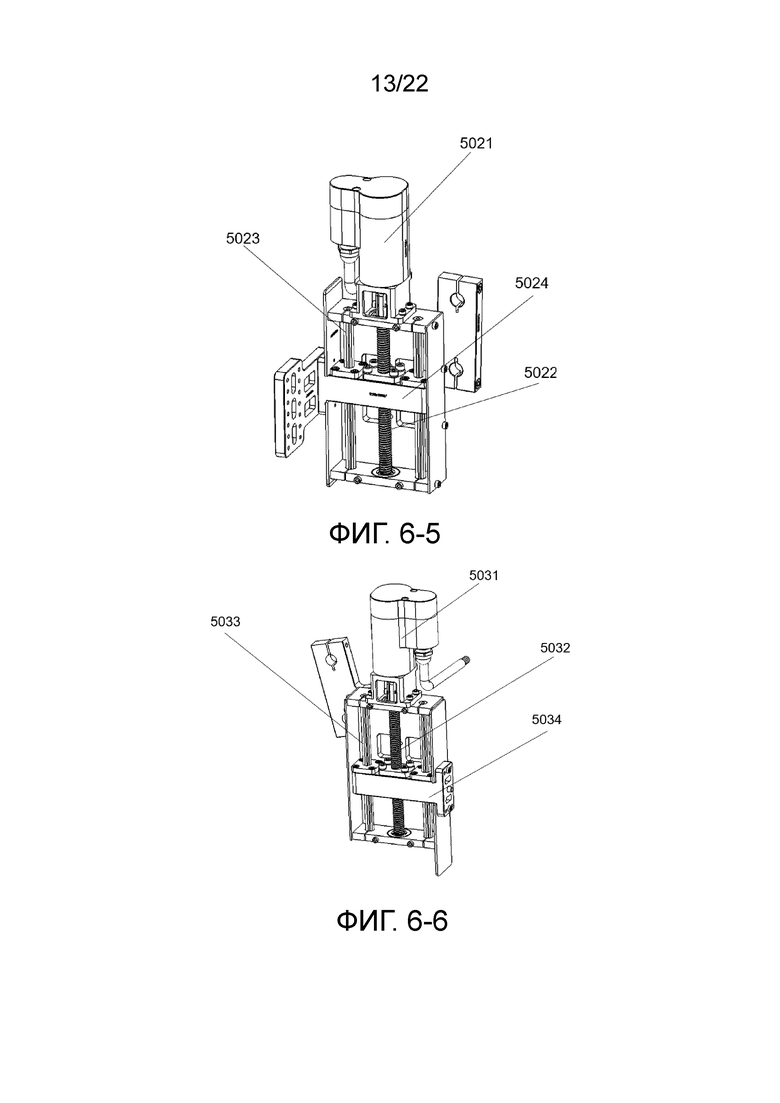

[0045] фиг. 4-5 представляет собой схематическое изображение конструкции первого левого зубчатого венца с внутренним зацеплением в первой направляющей, показанной на фиг. 4-1;

[0046] фиг. 4-6 представляет собой схематическое изображение конструкции первого правого зубчатого венца с внутренним зацеплением в первой направляющей, показанной на фиг. 4-1;

[0047] фиг. 5-1 представляет собой схематическое изображение конструкции второй направляющей в сварочной системе с двумя направляющими, показанной на фиг. 1;

[0048] фиг. 5-2 представляет собой выполненное с другого ракурса, схематическое изображение конструкции второй направляющей в сварочной системе с двумя направляющими, показанной на фиг. 1;

[0049] фиг. 5-3 представляет собой схематическое изображение конструкции второго верхнего зубчатого венца с внутренним зацеплением во второй направляющей, показанной на фиг. 5-1;

[0050] фиг. 5-4 представляет собой схематическое изображение конструкции второго механизма резки проволоки во второй направляющей, показанной на фиг. 5-1;

[0051] фиг. 5-5 представляет собой схематическое изображение конструкции второго левого зубчатого венца с внутренним зацеплением во второй направляющей, показанной на фиг. 5-1;

[0052] фиг. 5-6 представляет собой схематическое изображение конструкции второго правого зубчатого венца с внутренним зацеплением во второй направляющей, показанной на фиг. 5-1;

[0053] фиг. 6-1 представляет собой схематическое изображение конструкции сварочной каретки в сварочной системе с двумя направляющими, показанной на фиг. 1;

[0054] фиг. 6-2 представляет собой выполненное с другого ракурса, схематическое изображение конструкции сварочной каретки в сварочной системе с двумя направляющими, показанной на фиг. 1;

[0055] фиг. 6-3 представляет собой схематическое изображение внутренней конструкции передвижного шасси в сварочной каретке, показанной на фиг. 6-1;

[0056] фиг. 6-4 представляет собой схематическое изображение общей конструкции передвижного шасси в сварочной каретке, показанной на фиг. 6-1;

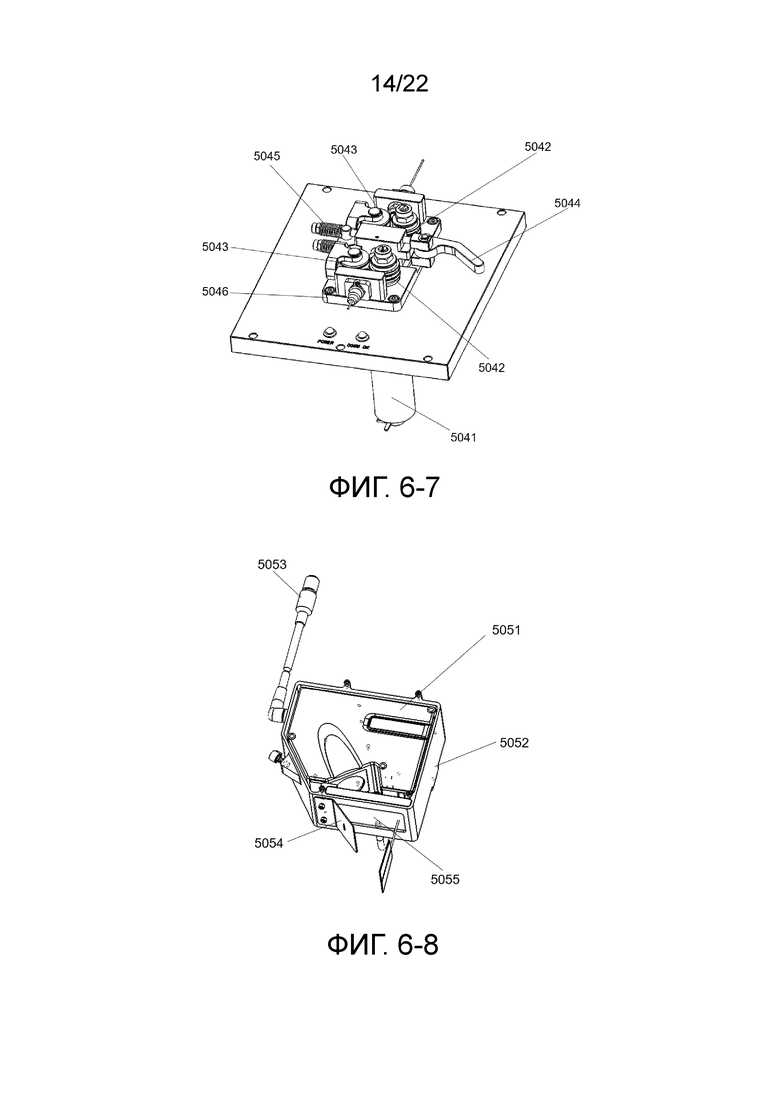

[0057] фиг. 6-5 представляет собой схематическое изображение конструкции механизма регулирования положения сварочной горелки в направлениях вверх и вниз в сварочной каретке, показанной на фиг. 6-1;

[0058] фиг. 6-6 представляет собой схематическое изображение конструкции механизма регулирования положения лазерного устройства в направлениях вверх и вниз в сварочной каретке, показанной на фиг. 6-1;

[0059] фиг. 6-7 представляет собой схематическое изображение конструкции механизма вытягивания проволоки в сварочной каретке, показанной на фиг. 6-1;

[0060] фиг. 6-8 представляет собой схематическое изображение конструкции лазерного датчика в сварочной каретке, показанной на фиг. 6-1;

[0061] фиг. 6-9 представляет собой схематическое изображение конструкции сварочной горелки в сварочной каретке, показанной на фиг. 6-1;

[0062] фиг. 6-10 представляет собой выполненное с другого ракурса, схематическое изображение конструкции сварочной горелки в сварочной каретке, показанной на фиг. 6-1;

[0063] фиг. 6-11 представляет собой схематическое изображение конструкции механизма регулирования положения каретки в направлениях влево и вправо в сварочной каретке, показанной на фиг. 6-1;

[0064] фиг. 6-12 представляет собой схематическое изображение конструкции механизма измерения температуры по инфракрасному излучению, который предусмотрен в сварочной каретке, показанной на фиг. 6-1;

[0065] фиг. 6-13 представляет собой схематическое изображение конструкции комбинированной сварочной головки в сварочной каретке, показанной на фиг. 6-1;

[0066] фиг. 6-14 представляет собой вид в разрезе комбинированной сварочной головки в сварочной каретке, показанной на фиг. 6-1;

[0067] фиг. 6-15 представляет собой схематическое изображения зоны перекрытия в валике сварного стыкового шва;

[0068] фиг. 7 представляет собой блок-схему системы с автоматической работой после нажатия кнопки (“one-button operation”) в сварочной системе с двумя направляющими, предложенной посредством настоящей заявки;

[0069] фиг. 8 представляет собой схему последовательности операций процесса автоматической работы после нажатия кнопки в сварочной системе с двумя направляющими, предложенной посредством настоящей заявки;

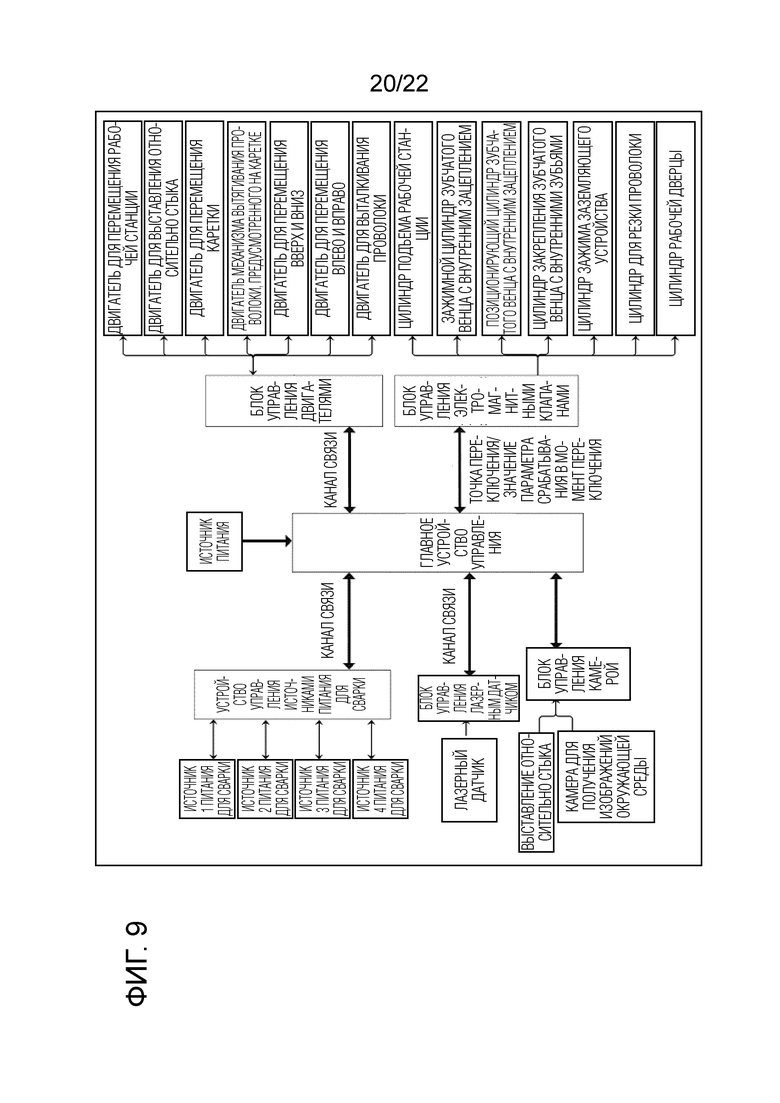

[0070] фиг. 9 представляет собой структурную схему управления системой с автоматической работой после нажатия кнопки в сварочной системе с двумя направляющими, предложенной посредством настоящей заявки;

[0071] фиг. 10-1 представляет собой схему последовательности операций способа планирования параметров процесса сварки в сварочной системе с двумя направляющими, предложенной посредством настоящей заявки;

[0072] фиг. 10-2 представляет собой схематическое изображение первой нейронной сети в способе планирования параметров процесса сварки, показанном на фиг. 10-1;

[0073] фиг. 10-3 представляет собой схематическое изображение второй нейронной сети в способе планирования параметров процесса сварки, показанном на фиг. 10-1.

[0074] Ссылочные позиции на чертежах: 100 подвижный стол для регулирования положения в направлениях влево и вправо; 101 двигатель подвижного стола; 102 цилиндр подвижного стола; 103 прямолинейная направляющая подвижного стола; 104 шариковый винт подвижного стола; 105 переключатель хода подвижного стола; 106 ползун подвижного стола; 107 кронштейн подвижного стола; 200 шлифовальный механизм; 201 механизм регулирования положения шлифовального узла в направлениях вперед и назад; 202 механизм регулирования положения шлифовального узла в направлениях влево и вправо; 203 механизм регулирования положения шлифовального узла в направлениях вверх и вниз; 204 шлифовальный узел; 205 лазерный датчик шлифовального механизма; 206 система управления шлифовальным механизмом; 207 источник питания шлифовального механизма; 208 цилиндр шлифовального механизма; 209 компонент для получения изображений; 300 первая направляющая; 301 первый верхний зубчатый венец с внутренним зацеплением; 3011 первый верхний установочный цилиндр; 3012 первый переключатель хода вверх; 3013 первая верхняя направляющая для передвижения; 3014 корпус первого верхнего зубчатого венца с внутренним зацеплением; 302 первый левый зубчатый венец с внутренним зацеплением; 3021 первый левый установочный цилиндр; 3022 первый левый цилиндр для выставления; 3023 первая левая направляющая для передвижения; 3024 корпус первого левого зубчатого венца с внутренним зацеплением; 303 первый правый зубчатый венец с внутренним зацеплением; 3031 первый правый установочный цилиндр; 3032 корпус первого правого зубчатого венца с внутренним зацеплением; 3033 первый правый зажимной цилиндр; 3034 первый правый позиционирующий цилиндр; 3035 первая правая направляющая для передвижения; 304 заземляющее устройство; 305 первый механизм резки проволоки; 306 первый зажимной цилиндр; 307 первый блок электромагнитных клапанов; 400 вторая направляющая; 401 второй верхний зубчатый венец с внутренним зацеплением; 4011 второй верхний установочный цилиндр; 4012 второй переключатель хода вверх; 4013 вторая верхняя направляющая для передвижения; 4014 корпус второго верхнего зубчатого венца с внутренним зацеплением; 4015 хомут для крепления верхнего нагревательного элемента; 4016 цилиндр для выдвижения верхнего нагревательного элемента; 402 второй левый зубчатый венец с внутренним зацеплением; 4021 второй левый установочный цилиндр; 4022 второй левый цилиндр для выставления; 4023 вторая левая направляющая для передвижения; 4024 корпус второго левого зубчатого венца с внутренним зацеплением; 4025 хомут для крепления левого нагревательного элемента; 4026 регулировочный цилиндр для левого нагревательного элемента; 403 второй правый зубчатый венец с внутренним зацеплением; 4031 второй правый установочный цилиндр; 4032 корпус второго правого зубчатого венца с внутренним зацеплением; 4033 второй правый зажимной цилиндр; 4034 второй правый позиционирующий цилиндр; 4035 вторая правая направляющая для передвижения; 4036 хомут для крепления правого нагревательного элемента; 4037 регулировочный цилиндр для правого нагревательного элемента; 404 нагревательный элемент; 405 второй механизм резки проволоки; 4051 второй нож; 4052 второй цилиндр для резки проволоки; 4053 второй регулировочный цилиндр; 4054 второй вал с пазами под шарики; 406 второй зажимной цилиндр; 407 второй блок электромагнитных клапанов; 500 сварочная каретка; 501 передвижное шасси; 5011 двигатель для перемещения каретки; 5012 ведущее колесо каретки; 5013 ведомое колесо каретки; 5014 пружина каретки; 5015 рукоятка каретки; 5016 передвижной ползун каретки; 5017 кулачок каретки; 502 механизм регулирования положения сварочной горелки в направлениях вверх и вниз; 5021 двигатель сварочной головки; 5022 шариковый винт сварочной головки; 5023 вал сварочной головки, выполненный с пазами под шарики; 5024 ползун сварочной головки; 503 механизм регулирования положения лазерного устройства в направлениях вверх и вниз; 5031 двигатель лазерного устройства; 5032 шариковый винт лазерного устройства; 5033 вал лазерного устройства, выполненный с пазами под шарики; 5034 ползун лазерного устройства; 504 механизм вытягивания проволоки; 5041 двигатель механизма вытягивания проволоки; 5042 ведущее колесо механизма вытягивания проволоки; 5043 колесо для поджима проволоки; 5044 рукоятка для регулирования механизма вытягивания проволоки; 5045 пружина механизма вытягивания проволоки; 5046 изолирующая прокладка; 505 лазерный датчик каретки; 5051 основная часть лазерного датчика; 5052 монтажная коробка; 5053 линия управления лазерным датчиком; 5054 перегородка для защиты от шлака; 5055 прозрачная пластина; 506 сварочная горелка; 5061 узел со сварочными головками; 5062 сопло; 5063 защитный кожух; 5064 рукоятка сварочной горелки; 5065 медная сетка; 5066 кронштейн сварочной горелки; 507 механизм регулирования положения каретки в направлениях влево и вправо; 5071 двигатель механизма регулирования положения каретки в направлениях влево и вправо; 5072 шариковый винт каретки; 5073 вал каретки, выполненный с пазами под шарики; 5074 ползун механизма регулирования положения каретки в направлениях влево и вправо; 5075 кронштейн каретки; 508 система управления кареткой; 509 механизм измерения температуры по инфракрасному излучению; 5091 защитный кожух; 5092 датчик температуры; 5093 кронштейн механизма измерения температуры; 5094 линия инфракрасного управления; 510 комбинированная сварочная головка; 5101 цилиндр сварочной головки; 5102 головка для сварки в защитном газе; 5103 головка для аргонодуговой сварки; 5104 защитный кожух сварочной головки; 5105 кронштейн сварочной головки; 600 обрабатываемый объект; R зона перекрытия при возбуждении дуг.

Подробное описание вариантов осуществления изобретения

[0075] Суть настоящей заявки состоит в том, чтобы предложить сварочную систему с двумя направляющими, которая может обеспечить эффективное уменьшение затрат труда персонала и уменьшение влияния фактора, обусловленного результатом деятельности человека.

[0076] Технические решения в вариантах осуществления настоящей заявки ясно и полно описаны в дальнейшем совместно с чертежами вариантов осуществления настоящей заявки. Очевидно, что варианты осуществления, описанные в дальнейшем, представляют собой только некоторые варианты осуществления настоящей заявки, а не все варианты осуществления. Все другие варианты осуществления, полученные специалистом в данной области техники на основе вариантов осуществления в настоящей заявке без каких-либо творческих усилий, находятся в пределах объема правовой охраны настоящей заявки.

[0077] При рассмотрении фиг. 1-10 следует указать, что фиг. 1 представляет собой схематическое изображение конструкции конкретного варианта осуществления сварочной системы с двумя направляющими, предложенной посредством настоящей заявки; фиг. 2-1 представляет собой схематическое изображение конструкции подвижного стола, предназначенного для регулирования положения в направлениях влево и вправо, в сварочной системе с двумя направляющими, показанной на фиг. 1; фиг. 2-2 представляет собой другой вид в перспективе конструкции подвижного стола, предназначенного для регулирования положения в направлениях влево и вправо, в сварочной системе с двумя направляющими, показанной на фиг. 1; фиг. 3-1 представляет собой схематическое изображение конструкции шлифовального механизма в сварочной системе с двумя направляющими, показанной на фиг. 1; фиг. 3-2 представляет собой выполненное с другого ракурса, схематическое изображение конструкции шлифовального механизма в сварочной системе с двумя направляющими, показанной на фиг. 1; фиг. 3-3 представляет собой схематическое изображение перехода шлифовального механизма из рабочего состояния при шлифовании к рабочему состоянию после завершения шлифования в сварочной системе с двумя направляющими, показанной на фиг. 1; фиг. 3-4 представляет собой увеличенное схематическое изображение шлифовального компонента в шлифовальном механизме, показанном на фиг. 3-2; фиг. 3-5 представляет собой выполненное с другого ракурса, увеличенное схематическое изображение шлифовального компонента в шлифовальном механизме, показанном на фиг. 3-2; фиг. 4-1 представляет собой схематическое изображение конструкции первой направляющей в сварочной системе с двумя направляющими, показанной на фиг. 1; фиг. 4-2 представляет собой выполненное с другого ракурса, схематическое изображение конструкции первой направляющей в сварочной системе с двумя направляющими, показанной на фиг. 1; фиг. 4-3 представляет собой схематическое изображение конструкции первого верхнего зубчатого венца с внутренним зацеплением в первой направляющей, показанной на фиг. 4-1; фиг. 4-4 представляет собой схематическое изображение конструкции первого механизма резки проволоки в первой направляющей, показанной на фиг. 4-1; фиг. 4-5 представляет собой схематическое изображение конструкции первого левого зубчатого венца с внутренним зацеплением в первой направляющей, показанной на фиг. 4-1; фиг. 4-6 представляет собой схематическое изображение конструкции первого правого зубчатого венца с внутренним зацеплением в первой направляющей, показанной на фиг. 4-1; фиг. 5-1 представляет собой схематическое изображение конструкции второй направляющей в сварочной системе с двумя направляющими, показанной на фиг. 1; фиг. 5-2 представляет собой выполненное с другого ракурса, схематическое изображение конструкции второй направляющей в сварочной системе с двумя направляющими, показанной на фиг. 1; фиг. 5-3 представляет собой схематическое изображение конструкции второго верхнего зубчатого венца с внутренним зацеплением во второй направляющей, показанной на фиг. 5-1; фиг. 5-4 представляет собой схематическое изображение конструкции второго механизма резки проволоки во второй направляющей, показанной на фиг. 5-1; фиг. 5-5 представляет собой схематическое изображение конструкции второго левого зубчатого венца с внутренним зацеплением во второй направляющей, показанной на фиг. 5-1; фиг. 5-6 представляет собой схематическое изображение конструкции второго правого зубчатого венца с внутренним зацеплением во второй направляющей, показанной на фиг. 5-1; фиг. 6-1 представляет собой схематическое изображение конструкции сварочной каретки в сварочной системе с двумя направляющими, показанной на фиг. 1; фиг. 6-2 представляет собой выполненное с другого ракурса, схематическое изображение конструкции сварочной каретки в сварочной системе с двумя направляющими, показанной на фиг. 1; фиг. 6-3 представляет собой схематическое изображение внутренней конструкции передвижного шасси в сварочной каретке, показанной на фиг. 6-1; фиг. 6-4 представляет собой схематическое изображение общей конструкции передвижного шасси в сварочной каретке, показанной на фиг. 6-1; фиг. 6-5 представляет собой схематическое изображение конструкции механизма регулирования положения сварочной горелки в направлениях вверх и вниз в сварочной каретке, показанной на фиг. 6-1; фиг. 6-6 представляет собой схематическое изображение конструкции механизма регулирования положения лазерного устройства в направлениях вверх и вниз в сварочной каретке, показанной на фиг. 6-1; фиг. 6-7 представляет собой схематическое изображение конструкции механизма вытягивания проволоки в сварочной каретке, показанной на фиг. 6-1; фиг. 6-8 представляет собой схематическое изображение конструкции лазерного датчика в сварочной каретке, показанной на фиг. 6-1; фиг. 6-9 представляет собой схематическое изображение конструкции сварочной горелки в сварочной каретке, показанной на фиг. 6-1; фиг. 6-10 представляет собой выполненное с другого ракурса, схематическое изображение конструкции сварочной горелки в сварочной каретке, показанной на фиг. 6-1; фиг. 6-11 представляет собой схематическое изображение конструкции механизма регулирования положения каретки в направлениях влево и вправо в сварочной каретке, показанной на фиг. 6-1; фиг. 6-12 представляет собой схематическое изображение конструкции механизма измерения температуры по инфракрасному излучению, который предусмотрен в сварочной каретке, показанной на фиг. 6-1; фиг. 6-13 представляет собой схематическое изображение конструкции комбинированной сварочной головки в сварочной каретке, показанной на фиг. 6-1; фиг. 6-14 представляет собой вид в разрезе комбинированной сварочной головки в сварочной каретке, показанной на фиг. 6-1; фиг. 6-15 представляет собой схематическое изображения зоны перекрытия в валике сварного стыкового шва; фиг. 7 представляет собой блок-схему системы с автоматической работой после нажатия кнопки в сварочной системе с двумя направляющими, предложенной в соответствии с настоящей заявкой; фиг. 8 представляет собой схему последовательности операций процесса автоматической работы после нажатия кнопки в сварочной системе с двумя направляющими, предложенной посредством настоящей заявки; фиг. 9 представляет собой структурную схему управления системой с автоматической работой после нажатия кнопки в сварочной системе с двумя направляющими, предложенной посредством настоящей заявки; фиг. 10-1 представляет собой схему последовательности операций способа планирования параметров процесса сварки в сварочной системе с двумя направляющими, предложенной посредством настоящей заявки; фиг. 10-2 представляет собой схематическое изображение первой нейронной сети в способе планирования параметров процесса сварки, показанном на фиг. 10-1; фиг. 10-3 представляет собой схематическое изображение второй нейронной сети в способе планирования параметров процесса сварки, показанном на фиг. 10-1.

[0078] В данном варианте осуществления сварочная система с двумя направляющими включает в себя:

[0079] первую направляющую 300, при этом первая направляющая 300 смонтирована с возможностью разъединения с первой стороны сварного шва обрабатываемого объекта 600;

[0080] вторую направляющую 400, при этом вторая направляющая 400 смонтирована с возможностью разъединения со второй стороны сварного шва обрабатываемого объекта 600; обрабатываемый объект 600 предпочтительно представляет собой трубопровод, и первая направляющая 300 и вторая направляющая 400 предпочтительно представляют собой кольцеобразные направляющие;

[0081] крепежный кронштейн, при этом первая направляющая 300 и вторая направляющая 400 смонтированы обе на крепежном кронштейне, и крепежный кронштейн может обеспечить перемещение первой направляющей 300 и второй направляющей 400. В частности, как показано на фиг. 1, крепежный кронштейн является U-образным, первая направляющая 300 и вторая направляющая 400 установлены соответственно на концах двух ножек крепежного кронштейна; наладка крепежного кронштейна может обеспечить одновременное перемещение первой направляющей 300 и второй направляющей 400, что облегчает подъем и спуск;

[0082] множество сварочных кареток 500, при этом каждая из первой направляющей 300 и второй направляющей 400 предусмотрена с по меньшей мере одной сварочной кареткой 500; число сварочных кареток 500 может быть задано в соответствии с потребностью, например, может составлять два или более трех; сварочные каретки 500 на первой направляющей 300 и второй направляющей 400 могут перемещаться соответственно в направлениях по часовой стрелке и против часовой стрелки;

[0083] компонент 209 для получения изображений, предназначенный для получения изображения части, подлежащей сварке;

[0084] устройство сканирования сварного шва, предназначенное для получения профиля сварного шва;

[0085] систему управления, которая выполнена с возможностью управления перемещением крепежного кронштейна в соответствии с изображением части, подлежащей сварке, и система управления дополнительно выполнена с возможностью определения заданных параметров процесса сварки в соответствии с профилем сварного шва и с возможностью управления сварочной кареткой 500 для сварки сварного шва в соответствии с заданными параметрами процесса сварки. В частности, система управления может включать в себя систему 206 управления шлифовальным механизмом и систему 508 управления кареткой в качестве управляющего компонента всей сварочной системы с двумя направляющими.

[0086] С учетом вышеуказанных вариантов осуществления сварочная система с двумя направляющими дополнительно включает в себя шлифовальный механизм 200, и шлифовальный механизм 200 смонтирован на крепежном кронштейне; система управления выполнена с возможностью управления перемещением крепежного кронштейна в соответствии с изображением части, подлежащей сварке, так что шлифовальный механизм 200 соответствует месту расположения стыка, подлежащего сварке.

[0087] Кроме того, шлифовальный механизм 200 включает в себя компонент 209 для получения изображений и лазерный датчик 205 шлифовального механизма, компонент 209 для получения изображений смонтирован на крепежном кронштейне, и лазерный датчик 205 шлифовального механизма установлен на шлифовальном механизме 200; компонент 209 для получения изображений выполнен с возможностью получения изображения части, подлежащей сварке, для обеспечения автоматического выставления относительно сварного шва. Лазерный датчик 205 шлифовального механизма выполнен с возможностью идентификации контура и местоположения сварного шва для точного шлифования сварного шва; система управления дополнительно выполнена с возможностью управления работой шлифовального механизма 200 в соответствии с контуром и местоположением сварного шва.

[0088] Кроме того, шлифовальный механизм 200 включает в себя механизм 201 регулирования положения шлифовального узла в направлениях вперед и назад, механизм 202 регулирования положения шлифовального узла в направлениях влево и вправо, механизм 203 регулирования положения шлифовального узла в направлениях вверх и вниз и шлифовальный узел 204. Система управления может обеспечить регулирование положения шлифовального узла 204 посредством механизма 201 регулирования положения шлифовального узла в направлениях вперед и назад, механизма 202 регулирования положения шлифовального узла в направлениях влево и вправо и механизма 203 регулирования положения шлифовального узла в направлениях вверх и вниз.

[0089] В конкретном варианте осуществления шлифовальный механизм 200 включает в себя механизм 201 регулирования положения шлифовального узла в направлениях вперед и назад, механизм 202 регулирования положения шлифовального узла в направлениях влево и вправо, механизм 203 регулирования положения шлифовального узла в направлениях вверх и вниз, шлифовальный узел 204, лазерный датчик 205 шлифовального механизма, систему 206 управления шлифовальным механизмом, источник 207 питания шлифовального механизма, цилиндр шлифовального механизма и компонент 209 для получения изображений, при этом компонент 209 для получения изображений предпочтительно представляет собой камеру. Механизм 201 регулирования положения шлифовального узла в направлениях вперед и назад, механизм 202 регулирования положения шлифовального узла в направлениях влево и вправо и механизм 203 регулирования положения шлифовального узла в направлениях вверх и вниз состоят главным образом из шариковых винтов, двигателей и валов с пазами под шарики, которые выполнены с возможностью обеспечения главным образом управляемого перемещения шлифовального узла 204 в направлениях трех координат X-Y-Z. Источник 207 питания шлифовального механизма выполнен в виде источника 207 питания шлифовального механизма, который обеспечивает подачу питания ко всей системе 206 управления шлифовальным механизмом. Шлифовальный узел 204 состоит главным образом из высокооборотного двигателя и шлифовального круга или дисковой фрезы, который(-ая) представляет собой компонент, непосредственно предназначенный для шлифования.

[0090] Лазерный датчик 205 шлифовального механизма выполнен с возможностью главным образом сканирования сварного шва, идентификации контура и точного положения сварного шва и обеспечения последующего управления перемещениями механизма 201 регулирования положения шлифовального узла в направлениях вперед и назад, механизма 202 регулирования положения шлифовального узла в направлениях влево и вправо и механизма 203 регулирования положения шлифовального узла в направлениях вверх и вниз посредством обработки данных в системе 206 управления шлифовальным механизмом. Таким образом, обеспечивается точное управление шлифовальным узлом 204 для автоматического шлифования места перекрытия, образующегося при сварке, для выполнения функции автоматического шлифования места перекрытия, образующегося при сварке, и гарантирования высокого качества сварки.

[0091] Компонент 209 для получения изображений взаимодействует с подвижным столом 100, предназначенным для регулирования положения в направлениях влево и вправо, для осуществления точного управления с целью выполнения функций автоматического определения местоположения и идентификации сварного шва. В случае, когда подвижный стол 100, предназначенный для регулирования положения в направлениях влево и вправо, перемещается влево и вправо, компонент 209 для получения изображений может соответствующим образом сканировать зону, подлежащую сварке, и получать ее изображение, и точно определять положение стыка, подлежащего сварке, посредством технологии обработки изображений. Между тем положение подвижного стола 100, предназначенного для регулирования положения в направлениях влево и вправо при его перемещении, регулируется посредством вычислений, выполняемых системой 206 управления шлифовальным механизмом, для выполнения функции автоматического позиционирования и идентификации сварного шва.

[0092] Цилиндр шлифовального механизма выполнен с возможностью возврата шлифовального механизма 200 в направлениях вверх и вниз. Когда требуется шлифование, цилиндр шлифовального механизма может обеспечить управление шлифовальным узлом 204 для его поворота вниз для его установки в заданном положении. Когда шлифование будет завершено, цилиндр шлифовального механизма может обеспечить управление шлифовальным узлом 204 для его поворота вверх и возврата в его исходное положение для избежания непредусмотренного взаимодействия со сварочной кареткой 500 и отрицательного воздействия на нормальную сварку.

[0093] С учетом вышеприведенных вариантов осуществления сварочная система с двумя направляющими дополнительно включает в себя подвижный стол 100 для регулирования положения в направлениях влево и вправо, который включает в себя подвижную часть и неподвижную часть. Подвижная часть смонтирована на крепежном кронштейне и может обеспечить перемещение крепежного кронштейна, и неподвижная часть смонтирована на рабочей станции, которая может быть поднята до места, в котором находится обрабатываемый объект 600, и затем крепежный кронштейн может быть перемещен в заданное положение посредством подвижного стола 100, предназначенного для регулирования положения в направлениях влево и вправо.

[0094] Кроме того, подвижный стол 100, предназначенный для регулирования положения в направлениях влево и вправо, включает в себя ползун 106 подвижного стола, прямолинейную направляющую 103 подвижного стола и цилиндр 102 подвижного стола, при этом ползун 106 подвижного стола представляет собой подвижную часть подвижного стола 100, предназначенного для регулирования положения в направлениях влево и вправо. Подвижный стол 100, предназначенный для регулирования положения в направлениях влево и вправо, дополнительно включает в себя корпус подвижного стола, предназначенный для установки ползуна 106 подвижного стола, прямолинейной направляющей 103 подвижного стола и цилиндра 102 подвижного стола. Корпус подвижного стола представляет собой неподвижную часть подвижного стола 100, предназначенного для регулирования положения в направлениях влево и вправо, и ползун 106 подвижного стола может быть перемещен вдоль прямолинейной направляющей 103 подвижного стола. Цилиндр 102 подвижного стола смонтирован на ползуне 106 подвижного стола, и шлифовальный механизм 200 установлен на цилиндре 102 подвижного стола; система управления дополнительно выполнена с возможностью управления ползуном 106 подвижного стола для его перемещения в соответствии с местоположением сварного шва.

[0095] В конкретном варианте осуществления подвижный стол 100, предназначенный для регулирования положения в направлениях влево и вправо, включает в себя двигатель 101 подвижного стола, цилиндр 102 подвижного стола, прямолинейную направляющую 103 подвижного стола, шариковый винт 104 подвижного стола, переключатель 105 хода подвижного стола, ползун 106 подвижного стола и кронштейн 107 подвижного стола. Когда подвижный стол 100, предназначенный для регулирования положения в направлениях влево и вправо, находится в рабочем положении на месте выполнения работ, его неподвижная часть закреплена в верхней части сварочной рабочей станции; подвижный стол 100, предназначенный для регулирования положения в направлениях влево и вправо, обеспечивает управление ползуном 106 подвижного стола для его перемещения влево и вправо вдоль прямолинейной направляющей 103 подвижного стола за счет точного вращения двигателя 101 подвижного стола и шарикового винта 104 подвижного стола. Цилиндр 102 подвижного стола установлен непосредственно на ползуне 106 подвижного стола, и цилиндр 102 подвижного стола соединен с крепежным кронштейном. Крепежный кронштейн выполнен с возможностью установки на нем шлифовального механизма 200, первой направляющей 300 и второй направляющей 400 для управления перемещением всей сварочной системы в направлениях влево и вправо с целью регулирования и для последующего выполнения функций автоматического определения местоположения и идентификации сварного шва посредством получения изображения обработки изображения компонентом 209 для получения изображений.

[0096] С учетом вышеприведенных вариантов осуществления первая направляющая 300 и вторая направляющая 400 предусмотрены обе с механизмом резки проволоки; система управления дополнительно выполнена с возможностью управления сварочной кареткой 500 для ее перемещения к месту расположения механизма резки проволоки при получении команды на резку проволоки и с возможностью управления механизмом резки проволоки для выполнения операции резки проволоки. В частности, механизм резки проволоки включает в себя нож, цилиндр для резки проволоки, регулировочный цилиндр и вал с пазами под шарики, при этом регулировочный цилиндр выполнен с возможностью перемещения на вале с пазами под шарики, цилиндр для резки проволоки может обеспечить приведение ножа в действие, и система управления обеспечивает выполнение операции резки проволоки посредством управления регулировочным цилиндром и цилиндром для резки проволоки.

[0097] С учетом вышеприведенных вариантов осуществления сварочная система с двумя направляющими дополнительно включает в себя:

[0098] нагревательное устройство, которое предусмотрено на одной из первой направляющей 300 и второй направляющей 400;

[0099] заземляющее устройство 304, которое предусмотрено на другой из первой направляющей 300 и второй направляющей 400;

[0100] устройство сбора данных о температуре, предназначенное для своевременного сбора данных о температуре части, подлежащей сварке;

[0101] при этом система управления дополнительно выполнена с возможностью управления нагревательным устройством для нагрева части, подлежащей сварке, когда температура части, подлежащей сварке, ниже заданной температуры.

[0102] Кроме того, нагревательное устройство установлено на первой направляющей 300 или второй направляющей 400 с возможностью регулирования его положения. Система управления выполнена с возможностью управления нагревательным устройством для его перемещения к сварному шву для нагрева и с возможностью управления нагревательным устройством для его возврата назад после завершения нагрева. В частности, когда температура части, подлежащей сварке, ниже заданной температуры, осуществляется управление нагревательным устройством для нагрева части, подлежащей сварке. Когда температура части, подлежащей сварке, достигнет заданной температуры, осуществляется управление нагревательным устройством для его возврата назад.

[0103] Следует отметить, что в настоящей заявке в качестве примера для иллюстрации рассматривается случай, в котором заземляющее устройство 304 установлено на первой направляющей 300, и нагревательное устройство установлено на второй направляющей 400, то есть первая направляющая 300 выполнена в виде заземляющей направляющей, и вторая направляющая 400 выполнена в виде нагревательной направляющей. Само собой разумеется, первая направляющая 300 может быть выполнена в виде нагревательной направляющей, в то время как вторая направляющая 400 может выполнена в виде заземляющей направляющей. Установка нагревательного устройства и заземляющего устройства 304 на разных направляющих может обеспечить эффективное предотвращение непредусмотренного взаимодействия нагревательного устройства и заземляющего устройства 304 друг с другом для выполнения перемещения нагревательного устройства.

[0104] С учетом вышеприведенных вариантов осуществления как первая направляющая 300, так и вторая направляющая 400 включают в себя верхний зубчатый венец с внутренним зацеплением, левый зубчатый венец с внутренним зацеплением и правый зубчатый венец с внутренним зацеплением. Левый зубчатый венец с внутренним зацеплением и правый зубчатый венец с внутренним зацеплением выполнены с возможностью разделения, и зажимной цилиндр предусмотрен между левым зубчатым венцом с внутренним зацеплением и верхним зубчатым венцом с внутренним зацеплением и между правым зубчатым венцом с внутренним зацеплением и верхним зубчатым венцом с внутренним зацеплением; система управления дополнительно выполнена с возможностью управления выдвижением и втягиванием зажимного цилиндра для отсоединения или зажима обрабатываемого объекта 600.

[0105] Кроме того, как первая направляющая 300, так и вторая направляющая 400 предусмотрены с цилиндрами закрепления; система управления выполнена с возможностью управления цилиндром закрепления для закрепления обрабатываемого объекта 600 после установки первой направляющей 300 и второй направляющей 400 в заданном положении.

[0106] В конкретном варианте осуществления первая направляющая 300 включает в себя первый верхний зубчатый венец 301 с внутренним зацеплением, первый левый зубчатый венец 302 с внутренним зацеплением, первый правый зубчатый венец 303 с внутренним зацеплением, заземляющее устройство 304, первый механизм 305 резки проволоки, первый зажимной цилиндр 306 и первый блок 307 электромагнитных клапанов. При втягивании первого зажимного цилиндра 306 первая направляющая 300 образует кольцевую направляющую с замкнутым контуром, обеспечивая неподвижную кольцевую направляющую для сварочной каретки 500. При выдвижении первого зажимного цилиндра 306 первый левый зубчатый венец 302 с внутренним зацеплением и первый правый зубчатый венец 303 с внутренним зацеплением раскрываются/раздвигаются, так что первая направляющая 300 может быть перемещена вверх и обрабатываемый объект 600 может быть легко выдвинут. Первый механизм 305 резки проволоки, предусмотренный на направляющей, выполнен с возможностью автоматической резки проволоки, представляющей собой сварочную проволоку; заземляющее устройство 304 выполнено с возможностью соединения отрицательного электрода источника питания для сварки и обрабатываемого объекта 600 для образования сварочного контура для выполнения функции нормальной сварки. Основная функция блока 307 электромагнитных клапанов состоит в управлении работой множества цилиндров на направляющей для выполнения операций стягивания, раздвигания и замыкания направляющей. Первый верхний зубчатый венец 301 с внутренним зацеплением включает в себя первый верхний установочный цилиндр 3011, первый переключатель 3012 хода вверх, первую верхнюю направляющую 3013 для передвижения, корпус 3014 первого верхнего зубчатого венца с внутренним зацеплением, заземляющее устройство 304 и первый механизм 305 резки проволоки. Основная функция первого верхнего установочного цилиндра 3011 состоит в закреплении обрабатываемого объекта 600, так что направляющая прочно закрепляется на обрабатываемом объекте 600 для осуществления нормальной сварки. Первый механизм 305 резки проволоки включает в себя первый нож, первый цилиндр для резки проволоки, первый регулировочный цилиндр и первый вал с пазами под шарики. Функция автоматической резки проволоки, представляющей собой сварочную проволоку, выполняется главным образом посредством первого механизма 305 резки проволоки, первого переключателя 3012 хода вверх с помощью вычислений, выполняемых системой управления. Когда сварочная каретка 500 на первой направляющей 300 перемещается к месту расположения первого переключателя 3012 хода вверх, первый переключатель 3012 хода вверх срабатывает. В этом случае первый регулировочный цилиндр выдвигается, и после этого обеспечивается точное регулирование положения сварочной горелки 506, чтобы она находилась непосредственно над отверстием первого ножа, с помощью вычислений, выполняемых системой управления. После этого сварочная проволока перемещается вниз в отверстие первого ножа, первый цилиндр для резки проволоки приводится в действие для разрезания сварочной проволоки, после завершения сварочная горелка 506 и первый регулировочный цилиндр возвращаются назад, при этом данные операции полностью автоматизированы с помощью точных вычислений, выполняемых системой управления.

[0107] Первый левый зубчатый венец 302 с внутренним зацеплением включает в себя первый левый установочный цилиндр 3021, первый левый цилиндр 3022 для выставления, первую левую направляющую 3023 для передвижения и корпус 3024 первого левого зубчатого венца с внутренним зацеплением. Первый левый цилиндр 3022 для выставления выполнен с возможностью осуществления главным образом позиционирования левого и правого зубчатых венцов с внутренним зацеплением посредством использования позиционирующего штока, находящегося спереди от первого левого цилиндра 3022 для выставления, при зажиме левого и правого зубчатых венцов с внутренним зацеплением для гарантирования того, что зазор в зоне соединения направляющих для передвижения будет составлять не более 0,1 мм, и гарантирования устойчивости сварочной каретки 500 при ее передвижении. Основная функция первого левого установочного цилиндра 3021 состоит в закреплении обрабатываемого объекта 600, так что направляющая прочно фиксируется относительно обрабатываемого объекта 600 для осуществления нормальной сварки.

[0108] Первый правый зубчатый венец 303 с внутренним зацеплением включает в себя первый правый установочный цилиндр 3031, корпус 3032 первого правого зубчатого венца с внутренним зацеплением, первый правый зажимной цилиндр 3033, первый правый позиционирующий цилиндр 3034 и первую правую направляющую 3035 для передвижения. Первый правый зажимной цилиндр 3033 и первый правый позиционирующий цилиндр 3034 выполнены с возможностью обеспечения главным образом закрепления/стягивания и позиционирования при зажиме левого и правого зубчатых венцов с внутренним зацеплением. При втягивании первого правого зажимного цилиндра 3033 первый левый зубчатый венец 302 с внутренним зацеплением и первый правый зубчатый венец 303 с внутренним зацеплением могут быть соединены вместе. Под действием первого правого зажимного цилиндра 3033 левый и правый зубчатые венцы с внутренним зацеплением зажимаются для образования кольцевой направляющей с замкнутым контуром, при этом первый правый позиционирующий цилиндр 3034 обеспечивает выдвижение установочного штифта для фиксации, что предотвращает раздвигание левого и правого зубчатых венцов с внутренним зацеплением. Основная функция первого правого установочного цилиндра 3031 состоит в закреплении обрабатываемого объекта 600, так что направляющая прочно фиксируется относительно обрабатываемого объекта 600 для осуществления нормальной сварки.

[0109] Вторая направляющая 400 включает в себя второй верхний зубчатый венец 401 с внутренним зацеплением, второй левый зубчатый венец с внутренним зацеплением, второй правый зубчатый венец 403 с внутренним зацеплением, нагревательное устройство, второй механизм 405 резки проволоки, второй зажимной цилиндр 406 и второй блок 407 электромагнитных клапанов. Нагревательное устройство предпочтительно представляет собой нагревательный элемент/спираль 404. При втягивании второго зажимного цилиндра 406 вторая направляющая 400 образует кольцевую направляющую с замкнутым контуром, которая обеспечивает неподвижную кольцевую направляющую для сварочной каретки 500. При выдвижении второго зажимного цилиндра 406 второй левый зубчатый венец с внутренним зацеплением и второй правый зубчатый венец 403 с внутренним зацеплением раскрываются/раздвигаются, так что вторая направляющая 400 может быть перемещена вверх и обрабатываемый объект 600 может быть легко выдвинут; второй механизм 405 резки проволоки, предусмотренный на второй направляющей 400, выполнен с возможностью автоматической резки проволоки, представляющей собой сварочную проволоку; нагревательный элемент 404 выполнен с возможностью нагрева обрабатываемого объекта 600 перед сваркой, при этом гарантируется то, что температура обрабатываемого объекта 600 перед сваркой будет соответствовать требованиям процесса сварки для повышения качества сварки. Основная функция второго блока 407 электромагнитных клапанов состоит в управлении работой множества цилиндров на направляющей для выполнения операций стягивания, раздвигания и замыкания направляющей.

[0110] Когда сварочная каретка 500 перемещается вдоль направляющей по второй направляющей 400 и достигает части, подлежащей сварке, сначала механизм 509 измерения температуры по инфракрасному излучению, предусмотренный на сварочной каретке 500, обеспечивает сбор данных о температуре части, подлежащей сварке. Когда температура ниже заданной температуры, которая представляет собой надлежащую рабочую температуру при сварке, система управления осуществляет управление множеством нагревательных элементов 404 для регулирования выдвижения цилиндра. Под действием множества нагревательных элементов 404 для регулирования цилиндра нагревательные элементы 404 могут выдвигаться к зоне сварного шва, и система управления может обеспечить включение источника тока промежуточной частоты, предназначенного для нагрева, с целью нагрева частей, подлежащих сварке. Во время процесса нагрева механизм 509 измерения температуры по инфракрасному излучению может своевременно собирать данные о температуре части, подлежащей сварке. После нагрева до заданной температуры система управления отключает источник тока промежуточной частоты, предназначенный для нагрева, для прекращения нагрева, и нагревательный элемент 404 обеспечивает регулирование цилиндра для втягивания, и нагревательный элемент 404 отводится в зону под второй направляющей 400, чтобы не воздействовать на сварку. При таком способе управления выполняется функция автоматического измерения температуры перед сваркой и во время процесса сварки, и функция автоматического нагрева выполняется посредством автоматического регулирования.

[0111] Второй верхний зубчатый венец 401 с внутренним зацеплением включает в себя второй верхний установочный цилиндр 4011, второй переключатель 4012 хода вверх, вторую верхнюю направляющую 4013 для передвижения, корпус 4014 второго верхнего зубчатого венца с внутренним зацеплением, хомут 4015 для крепления верхнего нагревательного элемента, цилиндр 4016 для выдвижения верхнего нагревательного элемента и второй механизм 405 резки проволоки. Основная функция второго верхнего установочного цилиндра 4011 состоит в закреплении обрабатываемого объекта 600, так что направляющая прочно фиксируется относительно обрабатываемого объекта 600 для осуществления нормальной сварки. Второй механизм 405 резки проволоки включает в себя второй нож 4051, второй цилиндр 4052 для резки проволоки, второй регулировочный цилиндр 4053 и второй вал 4054 с пазами под шарики. Функция автоматической резки проволоки, представляющей собой сварочную проволоку, выполняется главным образом посредством второго механизма 405 резки проволоки, второго переключателя 4012 хода вверх и вычислений, выполняемых системой управления. Когда сварочная каретка 500 на второй направляющей 400 перемещается к месту расположения второго переключателя 4012 хода вверх, второй переключатель 412 хода вверх срабатывает. Второй регулировочный цилиндр 4053 выдвигается, и после этого обеспечивается точное регулирование положения сварочной горелки 506, чтобы она находилась непосредственно над отверстием второго ножа 4051, с помощью вычислений, выполняемых системой управления. После этого сварочная проволока перемещается вниз и в отверстие второго ножа 4051, и второй цилиндр 4052 для резки проволоки приводится в действие для разрезания сварочной проволоки. После завершения сварочная горелка 506 и второй регулировочный цилиндр 4053 возвращаются назад, при этом все данные операции полностью автоматизированы с помощью точных вычислений, выполняемых системой управления.

[0112] Хомут 4015 для крепления верхнего нагревательного элемента выполнен с возможностью закрепления нагревательного элемента 404, и регулировочный цилиндр для верхнего нагревательного элемента 404 выполнен с возможностью главным образом управления выдвижением и отводом нагревательного элемента 404. Когда требуется нагрев, нагревательный элемент 404 может быть выдвинут к зоне сварки для нагрева под действием множества регулировочных цилиндров для верхнего нагревательного элемента 404. После завершения нагрева нагревательный элемент возвращается в зону под второй верхней направляющей 4013 для передвижения, чтобы не оказывать отрицательного воздействия на сварку.

[0113] Второй левый зубчатый венец с внутренним зацеплением включает в себя второй левый установочный цилиндр, второй левый цилиндр для выставления, вторую левую направляющую для передвижения, корпус второго левого зубчатого венца с внутренним зацеплением, хомут для крепления левого нагревательного элемента 404 и регулировочный цилиндр для левого нагревательного элемента 404. Второй левый цилиндр для выставления выполнен с возможностью осуществления главным образом позиционирования левого и правого зубчатых венцов с внутренним зацеплением посредством использования позиционирующего штока, находящегося спереди от второго левого цилиндра для выставления при зажиме левого и правого зубчатых венцов с внутренним зацеплением, для гарантирования того, что зазор в зоне соединения направляющих для передвижения будет составлять не более 0,1 мм, и гарантирования устойчивости сварочной каретки 500 при ее передвижении. Основная функция второго левого установочного цилиндра состоит в закреплении обрабатываемого объекта 600, так что направляющая прочно фиксируется слева относительно обрабатываемого объекта 600 для осуществления нормальной сварки. Второй кронштейн для крепления левого нагревательного элемента выполнен с возможностью главным образом закрепления нагревательного элемента 404, и регулировочный цилиндр для левого нагревательного элемента 404 выполнен с возможностью осуществления главным образом выдвижения и отвода нагревательного элемента 404. Когда требуется нагрев, левый нагревательный элемент 404 может быть выдвинут к зоне сварки для нагрева под действием регулировочных цилиндров для левого нагревательного элемента 404. После завершения нагрева левый нагревательный элемент 404 может быть отведен в зону под второй левой направляющей для передвижения, чтобы не оказывать отрицательного воздействия на сварку.

[0114] Второй правый зубчатый венец 403 с внутренним зацеплением включает в себя второй правый установочный цилиндр 4031, корпус 4032 второго правого зубчатого венца с внутренним зацеплением, второй правый зажимной цилиндр 4033, второй правый позиционирующий цилиндр 4034, вторую правую направляющую 4035 для передвижения, хомут 4036 для крепления правого нагревательного элемента и регулировочный цилиндр 4037 для правого нагревательного элемента 404. Второй правый зажимной цилиндр 4033 и второй правый позиционирующий цилиндр 4034 выполнены с возможностью обеспечения главным образом закрепления/стягивания и позиционирования при зажиме левого и правого зубчатых венцов с внутренним зацеплением. При втягивании второго правого зажимного цилиндра 4033 второй левый зубчатый венец с внутренним зацеплением и второй правый зубчатый венец 403 с внутренним зацеплением могут быть соединены вместе. Под действием второго правого зажимного цилиндра 4033 левый и правый зубчатые венцы с внутренним зацеплением зажимаются для образования кольцевой направляющей с замкнутым контуром, при этом второй правый позиционирующий цилиндр 3034 обеспечивает выдвижение установочного штифта для фиксации, что предотвращает раздвигание левого и правого зубчатых венцов с внутренним зацеплением. Основная функция второго правого установочного цилиндра 4031 состоит в закреплении обрабатываемого объекта 600, так что направляющая прочно фиксируется относительно обрабатываемого объекта 600 для осуществления нормальной сварки. Хомут 4036 для крепления правого нагревательного элемента выполнен с возможностью главным образом закрепления нагревательного элемента 404, и регулировочный цилиндр 4037 для правого нагревательного элемента 404 выполнен с возможностью главным образом управления выдвижением и отводом нагревательного элемента 404. Когда требуется нагрев, нагревательный элемент 404 может быть выдвинут к зоне сварки для нагрева под действием регулировочных цилиндров 4037 для правого нагревательного элемента 404. После завершения нагрева правый нагревательный элемент 404 может быть отведен в зону под второй правой направляющей 4035 для передвижения, чтобы не оказывать отрицательного воздействия на сварку.

[0115] С учетом вышеприведенных вариантов осуществления сварочная каретка 500 включает в себя передвижное шасси 501, комбинированную сварочную головку 510, сварочную горелку 506 и устройство сканирования сварного шва. Компонент 209 для получения изображений дополнительно включает в себя лазерный датчик 505 каретки. Комбинированная сварочная головка 510, сварочная горелка 506 и устройство сканирования сварного шва установлены все с возможностью регулирования их положения на передвижном шасси 501; система управления дополнительно выполнена с возможностью управления перемещением комбинированной сварочной головки 510, сварочной горелки 506 и устройства сканирования сварного шва. Устройство сканирования сварного шва представляет собой лазерный датчик 505 каретки, и по меньшей мере одна сварочная каретка 500 включает в себя устройство сканирования сварного шва. В частности, комбинированная сварочная головка 510 включает в себя головку 5102 для сварки в защитном газе и головку 5103 для аргонодуговой сварки. Головка 5102 для сварки в защитном газе предусмотрена с токоподводящим наконечником 5106, и головка 5103 для аргонодуговой сварки снабжена вольфрамовым электродом 5107. Головка 5102 для сварки в защитном газе выполнена с возможностью осуществления главным образом процесса дуговой сварки в активном газе (MAG), и головка 5103 для аргонодуговой сварки выполнена с возможностью осуществления главным образом дуговой сварки вольфрамовым электродом в инертном газе (TIG). Во время процесса комбинированной сварки вольфрамовый электрод 5107 головки 5103 для аргонодуговой сварки находится спереди, токоподводящий наконечник 5106 головки 5102 для сварки в защитном газе находится сзади. Сначала ванна расплава в месте возбуждения дуги образуется в свариваемом обрабатываемом объекте посредством вольфрамового электрода 5107, и затем сварочная проволока вводится в ванну расплава в месте возбуждения дуги посредством токоподводящего наконечника 5106. При данном способе сварки место перекрытия при сварке является относительно ровным, и может осуществляться процесс сварки, свободный от шлифования. Кроме того, комбинированная сварочная головка 510 дополнительно включает в себя цилиндр 5101 сварочной головки, защитный кожух 5104 сварочной головки и кронштейн 5105 соответствующей сварочной головки; защитный кожух 5104 сварочной головки расположен снаружи по отношению к токоподводящему наконечнику 5106 и вольфрамовому электроду 5107 головки 5102 для сварки в защитном газе и головки 5103 для аргонодуговой сварки. Цилиндр 5101 сварочной головки выполнен с возможностью управления выдвижением и отводом головки 5103 для аргонодуговой сварки, посредством чего осуществляется перемещение вперед и отвод головки 5103 для аргонодуговой сварки.

[0116] Комбинированная сварочная головка 510 может обеспечить выполнение способа сварки, свободного от шлифования, который представляет собой способ многослойной и многопроходной сварки, и в данном способе сварки выбрана комбинированная сварочная канавка. После завершения подготовки кромок под сварку и сварки корневого слоя шва головка 5103 для аргонодуговой сварки выполняет сварку без присадочного материала на определенной длине с обеих сторон по отношению к месту расположения притупленной кромки, соответствующему 12 часам на циферблате часов, при заданных параметрах сварки и затем выполняет сварку в направлениях по часовой стрелке и против часовой стрелки для образования слоя, получаемого горячей сваркой, заполняющего слоя и облицовочного слоя. Комбинированная сварочная головка выполнена с возможностью управления возбуждением дуг по частям посредством выбора комбинации дуговой сварки вольфрамовым электродом в инертном газе (TIG) и дуговой сварки в активном газе (MAG) в зоне R перекрытия при возбуждении дуг для каждого сварочного прохода, и затем дуговая сварка в активном газе (MAG) выполняется для последующей сварки. В отличие от существующего способа всепозиционной автоматической сварки трубопровода способ возбуждения сварочной дуги посредством комбинации дуговой сварки вольфрамовым электродом в инертном газе (TIG) и дуговой сварки в активном газе (MAG) позволяет эффективно решить проблему, заключающуюся в том, что место перекрытия требует полирования, и, следовательно, обеспечивает значительное повышение эффективности сварки, представляющей собой всепозиционную автоматическую сварку трубопровода, и высокую степень автоматизации и является более благоприятным для окружающей среды.

[0117] Кроме того, сварочная каретка 500 дополнительно включает в себя механизм 502 регулирования положения сварочной горелки в направлениях вверх и вниз, предназначенный для регулирования положения сварочной горелки 506, механизм 503 регулирования положения лазерного устройства в направлениях вверх и вниз, предназначенный для регулирования положения лазерного датчика 505 каретки, механизм 507 регулирования положения каретки в направлениях влево и вправо, предназначенный для регулирования положения сварочной каретки 500 в направлениях влево и вправо, механизм 504 вытягивания проволоки, предназначенный для перемещения сварочной проволоки, и механизм измерения температуры, предназначенный для мониторинга температуры обрабатываемого объекта 600 перед сваркой. Механизм измерения температуры предпочтительно представляет собой механизм 509 измерения температуры по инфракрасному излучению, система управления соединена с обеспечением коммуникации с механизмом 502 регулирования положения сварочной горелки в направлениях вверх и вниз, механизмом 503 регулирования положения лазерного устройства в направлениях вверх и вниз, механизмом 507 регулирования положения каретки в направлениях влево и вправо и механизмом измерения температуры.

[0118] В конкретном варианте осуществления сварочная каретка 500 включает в себя передвижное шасси 501, механизм 502 регулирования положения сварочной горелки в направлениях вверх и вниз, механизм регулирования 503 положения лазерного устройства в направлениях вверх и вниз, механизм 504 вытягивания проволоки, лазерный датчик 505 каретки, сварочную горелку 506, механизм 507 регулирования положения каретки в направлениях влево и вправо, систему 508 управления кареткой и механизм 509 измерения температуры по инфракрасному излучению.

[0119] Передвижное шасси 501 включает в себя двигатель 5011 для перемещения каретки, ведущее колесо 5012 каретки, ведомое колесо 5013 каретки, пружину 5014 каретки, рукоятку 5015 каретки, передвижной ползун 5016 каретки и кулачок 5017 каретки. Для передвижного шасси 501 выбран принцип работы кулачка, и передвижное шасси 501 снабжено двумя группами кулачков. При повороте рукоятки 5015 каретки две группы кулачков и рукоятка 5015 каретки поворачиваются синхронно. При повороте кулачка группы кулачков могут обеспечить приложение силы к передвижному ползуну 5016 каретки, и, таким образом, две группы пружин 5014 каретки сжимаются при перемещении передвижного ползуна 5016 каретки к двигателю. Четыре ведомых колеса 5013 каретки создают зажимное усилие под действием силы, создаваемой пружиной, так что сварочная каретка 500 может быть зафиксирована на направляющей. Механизм 502 регулирования положения сварочной горелки в направлениях вверх и вниз включает в себя двигатель 5021 сварочной головки, шариковый винт 5022 сварочной головки, вал 5023 сварочной головки, выполненный с пазами под шарики, и ползун 5024 сварочной головки; механизм 502 регулирования положения сварочной горелки в направлениях вверх и вниз главным образом обеспечивает управление скоростью вращения шарикового винта 5022 сварочной головки посредством точного регулирования частоты вращения двигателя 5021 сварочной головки для регулирования переднего и заднего положений гайки, взаимодействующей с шариковым винтом 5022 сварочной головки. Гайка, взаимодействующая с шариковым винтом 5022 сварочной головки, закреплена на ползуне 5024 сварочной головки и образует одно целое с ним. Когда гайка, взаимодействующая с шариковым винтом 5022 сварочной головки, перемещается взад и вперед, ползун 5024 сварочной головки также перемещается синхронно с ней, и вал 5023 сварочной головки, выполненный с пазами под шарики, выполняет главным образом функцию позиционирования для точного регулирования верхнего и нижнего положений сварочной головки.

[0120] Механизм регулирования 503 положения лазерного устройства в направлениях вверх и вниз обеспечивает главным образом управление скоростью вращения шарикового винта 5032 лазерного устройства посредством точного регулирования частоты вращения двигателя 5031 лазерного устройства для регулирования переднего и заднего положений гайки, взаимодействующей с шариковым винтом 5032 лазерного устройства. Гайка, взаимодействующая с шариковым винтом 5032 лазерного устройства, закреплена на ползуне 5034 лазерного устройства и образует одно целое с ним. Когда гайка, взаимодействующая с шариковым винтом 5032 лазерного устройства, перемещается взад и вперед, ползун 5034 лазерного устройства также перемещается синхронно с ней, и вал 5033 лазерного устройства, выполненный с пазами под шарики, выполняет главным образом функцию позиционирования для точного регулирования верхнего и нижнего положений лазерного устройства.

[0121] Механизм 504 вытягивания проволоки включает в себя двигатель 5041 механизма вытягивания проволоки, ведущее колесо 5042 механизма вытягивания проволоки, колесо 5043 для поджима проволоки, рукоятку 5044 для регулирования механизма вытягивания проволоки, пружину 5045 механизма вытягивания проволоки и изолирующую прокладку 5046. Двигатель 5041 механизма вытягивания проволоки, ведущее колесо 5042 механизма вытягивания проволоки, колесо 5043 для поджима проволоки, рукоятка 5044 для регулирования механизма вытягивания проволоки и пружина 5045 механизма вытягивания проволоки установлены все на изолирующей прокладке 5046, и изолирующая прокладка 5046 установлена на основном корпусе механизма вытягивания проволоки. Когда требуется сварка, сварочная проволока проходит через место, находящееся посередине между ведущим колесом 5042 механизма вытягивания проволоки и колесом 5043 для поджима проволоки, и боковое усилие, создаваемое колесом 5043 для поджима проволоки, вызывает трение сварочной проволоки о ведущее колесо 5042 механизма вытягивания проволоки. Кроме того, ведущее колесо 5042 механизма вытягивания проволоки имеет канавку с V-образной формой, и точное регулирование частоты вращения ведущего колеса 5042 механизма вытягивания проволоки может осуществляться посредством регулирования частоты вращения двигателя 5041 механизма вытягивания проволоки. По существу сила трения между ведущим колесом 5042 механизма вытягивания проволоки и сварочной проволокой обеспечивает перемещение сварочной проволоки вперед для выполнения функции подачи сварочной проволоки. Когда не требуется работа механизма 504 вытягивания проволоки, колесо 5043 для поджима проволоки может быть выведено из взаимодействия с ведущим колесом 5042 механизма вытягивания проволоки посредством регулирования углового положения рукоятки 5044 для регулирования механизма вытягивания проволоки. В качестве принципа работы рукоятки 5044, предназначенной для регулирования механизма вытягивания проволоки, в основном выбран принцип работы кулачка, и степень сжатия пружины 5045 механизма вытягивания проволоки регулируется посредством регулирования угла поворота рукоятки 5044 для регулирования механизма вытягивания проволоки, так что может быть обеспечено преобразование рабочего состояния в нерабочее состояние и наоборот, и данная операция очень проста.