Изобретение относится к промышленной экологии, более конкретно к способу повышения эффективности использования природных ресурсов, снижению уровня загрязнения окружающей среды и истощения природных ресурсов на основе действующих или уже созданных экотехнопарков, а именно к повышению полноты извлечения ценных компонентов из твердых коммунальных отходов (ТКО), крупногабаритного мусора (КГМ), строительных отходов, отработанных покрышек, автолома, металлолома, пластмассовых отходов, золошлаковых отходов (ЗШО), металлургических шлаков, хвостов обогащения руд, электронного лома.

Вовлечение отходов производства в хозяйственный оборот является одной из самых важных задач политики в области экологического развития Российской Федерации.

Способом решения указанной задачи становятся созданные на территории Российской Федерации экотехнопарки как территории глубокой переработки отходов и использование вторичных ресурсов. Мировая практика организации таких территорий показала их высокую техническую, экологическую и экономическую эффективность.

Создание экотехнопарка предполагает объединение предприятий - участников, стремящихся повысить экономическую и экологическую эффективность.

Основная предпосылка внедрения промышленной экологии в производственную среду заключается в том, что промышленные системы могут достичь более высоких показателей эффективности и более низких уровней загрязнения путем создания циклических (замкнутых) систем потоков материалов и энергий.

В экотехнопарках образуются технологические цепочки, состоящие из каскадных перерабатывющих комплексов. Работа экотехнопарка базируется на управлении потоками отходов, вторсырья и готовой продукции. При проектировании экотехнопарка всегда преследуется цель полноты извлечения ценных компонентов и создания замкнутой системы с практически безотходным производством, что позволяет максимально повысить ресурсоэффективность и решить задачи ресурсосбережения.

Актуальность проблемы состоит в постоянном стремлении создания экотехнопарков с замкнутым циклом, позволяющим максимально снизить воздействие на окружающую среду с получением товарной продукции и тепла для повторного использования при переработке отходов и наиболее полного извлечения ценных компонентов из него.

Известен способ переработки техногенного углеродосодержащего сырья (патент на изобретение РФ №2685608; МПК, В03В 9/04, B03B 7/00; заявка №2018122216; дата подачи заявки 15.06.2018; дата публикации заявки 22.04.2019) включающий классификацию исходного сырья с получением крупного и мелкого классов, магнитную сепарацию мелкого класса с получением магнитного и немагнитного продуктов.

Наиболее близким по технической сущности к заявляемому является способ переработки золошлаковых материалов угольных электростанций (патент на изобретение РФ №2529901; МПК, C01F 7/02, B09B 3/00; заявка №2012134287; дата подачи заявки 10.10.2012; дата публикации заявки 10.10.2014) разделение продуктов на классы крупности и магнитную сепарацию.

К недостатку известных способов следует отнести то, что классификацию отходов производят только по двум классам крупности, что не обеспечивает максимально высокую степень извлечения ценных компонентов из техногенного сырья. При низком извлечении ценных компонентов не достигается максимально полное вовлечение отходов в хозяйственный оборот и достижения цели замкнутого цикла экотехнопарка.

Техническим результатом изобретения является повышение полноты переработки твердых коммунальных отходов (ТКО), крупногабаритного мусора (КГМ), строительных отходов, отработанных покрышек, автолома, металлолома, пластмассовых отходов, золошлаковых отходов (ЗШО), металлургических шлаков, хвостов обогащения руд, электронного лома, полученных от участников экотехнопарка с максимальным извлечением ценных компонентов и создания замкнутого цикла функционирования экотехнопарка, позволяющего создать практически безотходное производство, снижающее экологическую нагрузку на окружающую среду, и повышающее ресурсоэффективность функционирования экотехнопарка.

Указанный технический результат достигается тем, что заявленный способ обогащения и переработки отходов производства и потребления в замкнутой системе экотехнопарка включает разделение исходного техногенного сырья участников экотехнопарка на классы крупности и магнитную сепарацию.

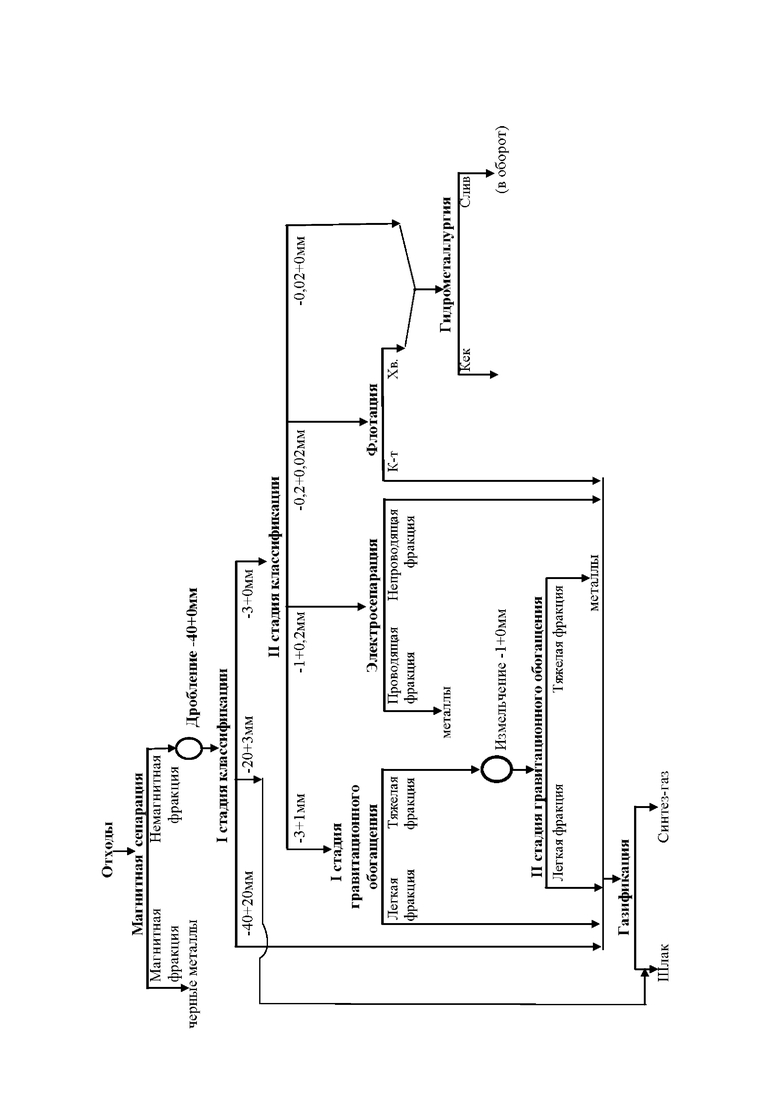

Новым в изобретении является то, что магнитную сепарацию исходного техногенного сырья с получением магнитной и немагнитной фракций и дробление немагнитной фракции до крупности -40+0 мм, с последующим направлением дробленой фракции на I стадию классификации для разделения на фракции крупностью -40+20 мм, -20+3 мм и -3+0 мм, фракцию -3+0 мм направляют на II стадию классификации с получением фракций -3+1 мм, -1+0,2 мм, 0,2+0,02 мм и -0,02+0 мм, фракцию -3+1 мм подвергают I стадии гравитационного обогащения с получением легкой и тяжелой фракций, с последующим измельчением тяжелой фракции до крупности -1+0 мм и ее направлением на II стадию гравитационного обогащения с получением легкой и тяжелой фракций, фракцию -1+0,2 мм подвергают электросепарации с получением проводящей и непроводящей фракций, фракцию -0,2+0,02 мм подвергают флотации с получением концентрата и хвостов, фракцию -0,02+0 мм объединяют с хвостами флотации и подвергают гидрометаллургической переработке, легкие фракции I и II стадий гравитационного обогащения объединяют с непроводящей фракцией электросепарации, концентратом флотации (недожог) и фракцией -40+20 мм и подвергают газификации, а фракцию -20+3 мм дробленых отходов объединяют со шлаками газификации.

Такое выполнение способа обогащения и переработки отходов производства и потребления в замкнутой системе экотехнопарка позволяет устранить недостатки известных технических решений и достичь указанный технический результат, заключающийся в повышении полноты переработки твердых коммунальных отходов (ТКО), крупногабаритного мусора (КГМ), строительных отходов, отработанных покрышек, автолома, металлолома, пластмассовых отходов, золошлаковых отходов (ЗШО), металлургических шлаков, хвостов обогащения руд, электронного лома с максимальным извлечением ценных компонентов.

Введение сепарации по классам крупности изменяет качественный и количественный состав отходов. Управление качеством и количеством отходов на основе их глубокого разделения на несколько несмешиваемых потоков методами обогащения позволяет также достичь указанного технического результата.

Изобретение поясняется принципиальной технологической схемой способа обогащения и переработки отходов производства и потребления в замкнутой системе экотехнопарка.

Способ осуществляется следующим образом.

При функционировании существующего экотехнопарка или на стадии проектирования экотехнопарка внедряется предложенный способ, за счет введения дополнительного участника экотехнопарка, специализирующегося на переработке твердых коммунальных отходов (ТКО), крупногабаритного мусора (КГМ), строительных отходов, отработанных покрышек, автолома, металлолома, пластмассовых отходов, золошлаковых отходов (ЗШО), металлургических шлаков, хвостов обогащения руд, электронного лома с возможностью максимального извлечения ценных компонентов.

Использование процесса обогащения (сортировка, сепарация) представляет собой совокупность процессов обработки сырьевых материалов с целью извлечения ценных компонентов, удаления опасных и балластных компонентов, выделения полупродуктов (фракций компонентов), оптимальных по составу для переработки тем или иным методом.

Процессы механизированной сепарации базируются на использовании естественных или искусственно усиленных различий в свойствах разделяемых компонентов (а также различий в их размерах и форме) и основаны на законах движения этих компонентов в разделительной среде (воздух, вода) под действием сил, возникающих в зоне сепарации.

Исходное - техногенное сырье (твердые коммунальные отходы (ТКО), крупногабаритный мусор (КГМ), строительные отходы, отработанные покрышки, автолом, металлолом, пластмассовые отходы, золошлаковые отходы (ЗШО), металлургические шлаки, хвосты обогащения руд, электронный лом) от участников экотехнопарка подвергают магнитной сепарации, позволяющей при воздействии магнитного поля разделить смеси материалов и веществ по их магнитным свойствам с выделением магнитной фракции, представляющей собой мелкодисперсное в значительной степени окисленное железо (в том числе магнетит, титаномагнетит, мушкетовит, пирротин, кубанит, частицы окисленного метеорного никелистого железа, магнитосодержащие обломки различных горных пород и железная стружка), которое в дальнейшем может использоваться в качестве исходного сырья участником экотехнопарка, специализирующегося в металлургической промышленности и выделением немагнитной фракции (например: турмалин, азурит, малахит, борнит, молибденит, борнит, циртолит, доломит, циркон, золото, медь, барит).

Многочисленные эксперименты показывают, что при содержании в отходах Fe2O3 2-3% магнитная фракция содержит ≈50% Fe2O3. Крупность зерен магнитной фракции -2+0,1 мм.

Немагнитную фракцию дробят до крупности -40+0 мм с последующей классификацией. Дробление до класса крупности -40+0 мм является оптимальным значением для достижения технического результата и подтверждается различными экспериментами и теоретическими исследованиями, так как применение кусков свыше этой величины приводит к большим потерям металлических включений.

Немагнитную фракцию на I стадии классификации разделяют на три класса крупности:

1 класс I стадии классификации - от -40+20 мм;

2 класс I стадии классификации - от -20+3 мм;

3 класс I стадии классификации - от -3 +0 мм.

3 класс крупности подвергают II стадии классификации с получением 4-х классов крупности:

1 класс крупности II стадии классификации -3+1 мм;

2 класс крупности II стадии классификации -13+0,2 мм;

3 класс крупности II стадии классификации -0,23+0,02 мм;

4 класс крупности II стадии классификации -0,023+0 мм.

В классе -3+0 мм концентрируются многие ценные компоненты, в частности недожог (несгоревший углерод, его содержание достигает 15-20%).

1 класс крупности II стадии классификации подвергают I стадии гравитационного обогащения, основанной на использовании силы тяжести, при которой минералы отделяются от пустой породы за счёт разницы их плотности и размера частиц с получением легкой и тяжелой фракции.

К легкой фракции I стадии гравитационного обогащения относят стекло, пластмассу, крупный мусор, мелкие камни. Весь этот материал крупности -3+1 мм.

Тяжелую фракцию I стадии гравитационного обогащения содержащую черные, цветные и благородные металлы, крупные куски резины отправляют на доизмельчение до оптимальной крупности -1+0 мм с последующим направлением на II стадию гравитационного обогащения.

При крупности -1+0 мм процесс гравитации II стадии протекает оптимально например при использовании в качестве аппаратов концентрированных столов. При такой крупности происходит максимальное раскрытие сростков частиц тяжёлой и легкой фракции, что повышает эффективность процесса гравитационной сепарации продуктов переработки.

На II стадии гравитационного обогащения получают легкую и тяжелую фракцию. Тяжелая фракция II стадии гравитационного обогащения представляет собой черные и цветные металлы, являющиеся ценным продуктом в качестве исходного сырья для участников экотехнопарка в дальнейших процессах металлургической переработки.

Двухстадиальное гравитационное обогащение фракции -3+1 мм (винтовая сепарация и концентрация на столах) весьма эффективно для извлечения WO3 из лежалых хвостов обогащения вольфрамовых руд и их техногенных отходов.

2 класс крупности II стадии классификации направляют на электросепарацию, представляющую собой процесс обогащения в электрическом поле, с выделением проводящей фракции и непроводящей фракции.

Электросепарация в поле коронного разряда фракции -1+0,2 мм весьма эффективна для разделения металлов и пластмассы (извлечение металлов превышает 98%); при содержании золота в исходном 300г/т коллективный концентрат содержит до 1,3 кг/т золота.

В проводящей фракции электрической сепарации концентрируются благородные и цветные металлы, в непроводящей фракции - аллюминий, магний и другие непроводящие металлы и оставшаяся часть тонкого мусора -1+0,2 мм. Металлы проводящей фракции являются очень ценным сырьем и могут быть использованы в различных отраслях промышленности (электроника, радиотехника, металлургия и др.)

3 класс крупности II стадии классификации подвергают флотации, представляющей метод обогащения, основанный на способности одних частиц - гидрофильных - легко смачиваться жидкостью и отделяться от других частиц - гидрофобных, с получением концентрата, представляющим собой продукт обогащения в котором сосредоточено основное количество ценного компонента и хвостов, являющихся отходами обогащения из пустой породы.

Хвосты, полученные методом флотации объединяют с 4 классом крупности II стадии классификации и подвергают гидрометаллургической переработке - выщелачиванием NaOH с получением кека (глинозема) и слива. Глинозем направляют участникам экотехнопарка, занимающихся производством абразивных, огнеупорных, износостойких материалов.

Флотация является самым распространённым в мировой практике способом обогащения. Применяется для обогащения рудного и техногенного сырья (шлаки, стеклобой, ЗШО, макулатура), для очистки СВ и извлечения из них ценных компонентов (в т.ч. растворенных).

Кек гидрометаллургии может быть использован для доизвлечения оставшейся части металлов из классов крупности -0,2+0,02 мм и -0,02+0 мм. Слив гидрометаллургии поступает в этот же процесс (оборот) для повышения условий малоотходного производства.

Легкие фракции I и II стадии гравитационного обогащения объединяют с непроводящей фракцией электросепарации, концентратором флотации и фракцией с крупностью -40+20 мм I стадии классификации и подвергают газификации. Фракцию с крупностью -20+3 мм дробленных отходов I стадии классификации объединяют со шлаками газификации.

При газификации происходит высокотемпературный нагрев с преобразованием органической части твёрдого топлива в горючий газ (синтез-газ) и шлак. Синтез-газ в дальнейшем может быть использован участниками экотехнопарка при производстве тепловой и электрической энергии, а шлак может быть использован участниками экотехнопарка в дорожном строительстве, или в строительстве в качестве наполнителя бетонных смесей.

Экологические преимущества российского процесса газификации:

• отсутствие выноса летучей золы с газами;

• низкая температура отходящего синтез-газа (при температуре менее 120°С летучие тяжелые металлы находятся в сконденсированном виде и по условиям процесса практически не выносятся с газами);

• отсутствие выбросов (сокращение затрат на газоочистку);

• сжигание в две стадии позволяет резко уменьшить содержание в дымовых газах диоксинов, поскольку в дымовых газах подавляется образование ароматических соединений (предшественников диоксинов) и обеспечивается низкое содержание пылевых частиц (катализаторов образования диоксинов);

• сокращение образования оксидов азота (восстановительная атмосфера выше зоны газификации);

• шлак не содержит несгоревшего углерода.

Получаемый в процессе газификации синтез-газ может быть использован для получения электрической энергии и направлена участникам экотехнопарка.

Таким образом предложенный способ обеспечивает наиболее эффективный замкнутый цикл безотходного производства с повышением выхода ценных продуктов на каждой стадии осуществления способа.

Предлагаемый способ позволяет повысить ресурсоэффективность функционирования экотехнопарка минимум на 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЛАМП НАКАЛИВАНИЯ | 1993 |

|

RU2035244C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ (ВАРИАНТЫ) | 2015 |

|

RU2588521C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2010 |

|

RU2424333C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЛЕЖАЛЫХ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2009 |

|

RU2403296C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОЙ ЗОЛОТОСОДЕРЖАЩЕЙ РУДЫ | 2001 |

|

RU2198948C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЛАБОМАГНИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2677391C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАТИТЕЛЬНЫХ ФАБРИК | 1993 |

|

RU2099145C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| СПОСОБ ОБОГАЩЕНИЯ ХРОМСОДЕРЖАЩИХ ОТХОДОВ ФЕРРОСПЛАВНОГО ПРОИЗВОДСТВА | 1998 |

|

RU2136376C1 |

| СПОСОБ ПЕРЕРАБОТКИ СИЛИКАТНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2138569C1 |

Изобретение относится к обогащению и переработке отходов производства в замкнутой системе экотехнопарка. Исходное сырьё разделяют на классы крупности, проводят магнитную сепарацию с получением магнитной и немагнитной фракций. Немагнитную фракцию дробят до крупности -40+0 мм и направляют на I стадию классификации для разделения на фракции крупностью -40+20 мм, -20+3 мм и -3+0 мм. Фракцию -3+0 мм направляют на II стадию классификации с получением фракций -3+1 мм, -1+0,2 мм, 0,2+0,02 мм и -0,02+0 мм. Фракцию -3+1 мм подвергают I стадии гравитационного обогащения с получением легкой фракции и тяжелой фракции. Тяжелую фракцию измельчают до крупности -1+0 мм и направляют на II стадию гравитационного обогащения с получением легкой и тяжелой фракций. Фракцию -1+0,2 мм подвергают электросепарации с получением проводящей и непроводящей фракций. Фракцию -0,2+0,02 мм подвергают флотации с получением концентрата и хвостов, фракцию -0,02+0 мм объединяют с хвостами флотации и подвергают гидрометаллургической переработке. Легкие фракции I и II стадий гравитационного обогащения объединяют с непроводящей фракцией электросепарации, концентратом флотации, содержащим несгоревший углерод, и фракцией -40+20 мм и подвергают газификации. Фракцию -20+3 мм объединяют со шлаками газификации. Способ обеспечивает повышение полноты переработки отходов производства и повышение ресурсоэффективности функционирования экотехнопарка. 1 ил.

Способ обогащения и переработки отходов производства в замкнутой системе экотехнопарка, включающий разделение исходного техногенного сырья на классы крупности и магнитную сепарацию, отличающийся тем, что магнитную сепарацию исходного сырья проводят с получением магнитной и немагнитной фракций, немагнитную фракцию дробят до крупности -40+0 мм, после чего направляют дробленую фракцию на I стадию классификации для разделения на фракции крупностью -40+20 мм, -20+3 мм и -3+0 мм, фракцию -3+0 мм направляют на II стадию классификации с получением фракций -3+1 мм, -1+0,2 мм, 0,2+0,02 мм и -0,02+0 мм, фракцию -3+1 мм подвергают I стадии гравитационного обогащения с получением легкой фракции и тяжелой фракции, после чего тяжелую фракцию измельчают до крупности -1+0 мм и направляют на II стадию гравитационного обогащения с получением легкой и тяжелой фракций, фракцию -1+0,2 мм подвергают электросепарации с получением проводящей и непроводящей фракций, фракцию -0,2+0,02 мм подвергают флотации с получением концентрата и хвостов, фракцию -0,02+0 мм объединяют с хвостами флотации и подвергают гидрометаллургической переработке, легкие фракции I и II стадий гравитационного обогащения объединяют с непроводящей фракцией электросепарации, концентратом флотации, содержащим несгоревший углерод, и фракцией -40+20 мм и подвергают газификации, а фракцию -20+3 мм дробленых отходов объединяют со шлаками газификации.

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2010 |

|

RU2542116C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГОРОДСКИХ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ (ТБО) | 2002 |

|

RU2209681C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ОБОГАЩЕНИЯ ОТХОДОВ ГОРНО-ОБОГАТИТЕЛЬНЫХ ПРЕДПРИЯТИЙ | 2015 |

|

RU2577777C1 |

| СПОСОБ ОБОГАЩЕНИЯ СЫРЬЯ ИЗ ПРИРОДНЫХ И ТЕХНОГЕННЫХ ОБРАЗОВАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2310513C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГОРОДСКИХ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ (ТБО) | 2002 |

|

RU2209682C1 |

| CN 113145304 A, 23.07.2021 | |||

| CN 113355524 A, 07.09.2021. | |||

Авторы

Даты

2023-09-06—Публикация

2021-12-28—Подача