Изобретение относится к машиностроению, а именно к узлам трения в локомотивостроении.

Известные моторно-осевые подшипники опоры тягового двигателя локомотивов состоят из двух вкладышей, каждый из которых выполнен из двух слоев: опорного (латунь) и несущего (баббит). Один из вкладышей имеет окно для подачи смазки в зону трения. (См. "Электровоз ВД-8", Руководство по эксплуатации, М., Транспорт, 1982, стр. 28-30; см. М.Д. Рахматулин "Ремонт тепловоза" М., Транспорт, 1977, стр. 421-424).

Недостатком работы известных моторно-осевых подшипников (МОП) является их недолговечность, обусловленная низкими триботехническими характеристиками пары трения сталь - баббит, недостаточной подачей и удержанием смазки в зоне трения, что приводит к более быстрому износу несущего баббитового слоя вкладышей и материала оси.

Прототипом заявленного изобретения является моторно-осевой подшипник (см. патент №2011902 на изобретение: "Моторно-осевой подшипник", Ахвердиев К.С., Приходько В.М., Гиоев З.Г. Бюл. №8, от 30.04.1994), содержащий два вкладыша, первый из которых выполнен с окном и каждый из которых состоит из двух слоев - опорного (латунь 80-3-3) и рабочего несущего (баббит). В опорном слое вкладыша без окна выполнены две радиальные секторные проточки, закрытые вставками ответной формы. После заливки вкладышей баббитом в зонах расположения резервуаров сверлится система отверстий, имитирующих пористость, а в расположениях между резервуарами в шахматном порядке запрессованы фторопластовые таблетки.

После расточки вкладышей под необходимый внутренний диаметр в полученные резервуары запрессовывается вязкопластичная смазка.

Недостатки прототипа: недолговечность, обусловленная недостаточной подачей смазки, сложность и высокая трудоемкость изготовления вкладыша, неэкономичность ввиду использования цветных металлов (латунь, баббит) и недостаточное удержание смазки в зоне трения, обоюдный износ пары трения.

Цель изобретения - обеспечение надежной и экономичной работы подшипника, увеличение срока его службы, повышение технологичности конструкции за счет применения антифрикционных полимерных композиционных материалов (ПКМ), работающих при ограниченной смазке.

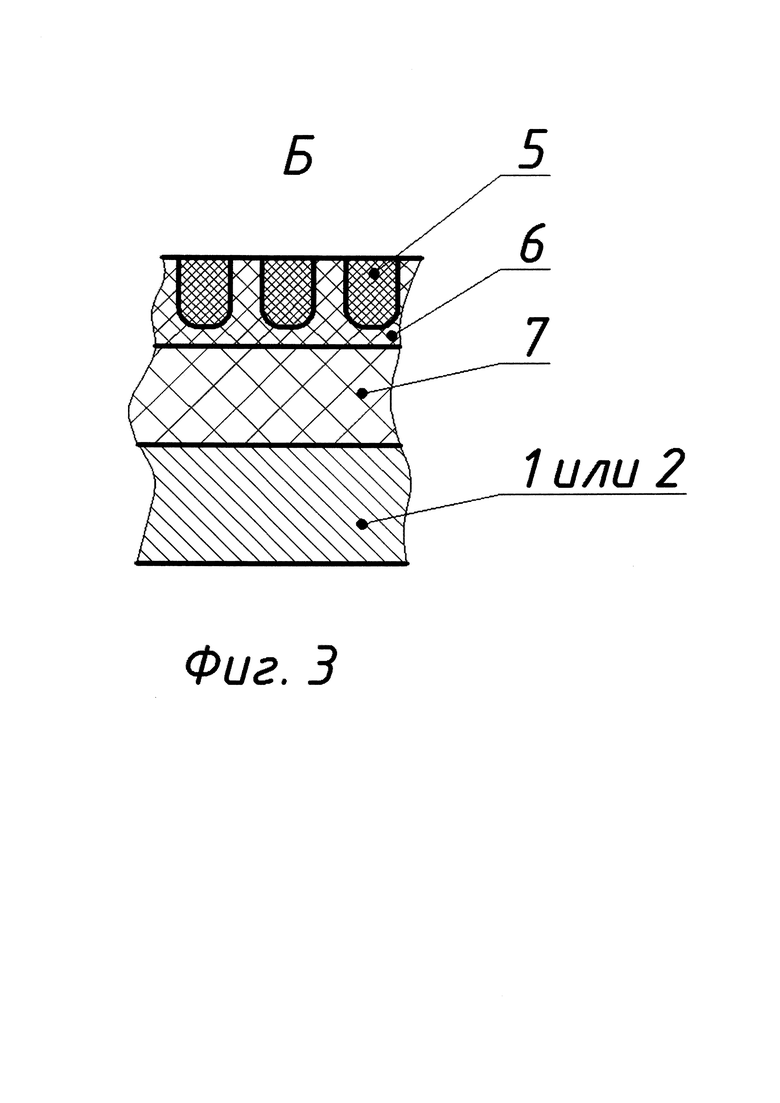

Это достигается тем, что в моторно-осевом подшипнике, содержащем два вкладыша, каждый из которых состоит из двух слоев - опорного металлического (стального или латунного) и несущего антифрикционного слоя вкладыша с антифрикционными свойствами, отличающемся тем, что несущий слой вкладыша с антифрикционными свойствами выполнен из углепластика с наружным стеклопластиковым подслоем для лучшей адгезии к металлу опорного слоя. В несущий слой заформована заподлицо система фторопластовых элементов, охватывающих равномерно всю поверхность трения вкладыша, при этом несущий слой вкладыша вклеен в опорный слой вкладыша с разнесением слоев так, что часть несущего слоя одного вкладыша опирается на опорный слой другого вкладыша с перекрытием разреза опорных слоев вкладышей, причем наружная поверхность несущих слоев вкладышей выполнена с коническим сечением в продольной плоскости подшипника с вершиной в средней части вкладыша для обеспечения лучшей осевой фиксации несущего слоя относительно опорного.

Предложенное конструктивное решение позволяет создать рабочий несущий слой из высокопрочного углепластика с заформованной в него заподлицо системой фторопластовых элементов, охватывающих равномерно всю поверхность трения вкладыша, обладающего самосмазывающимися свойствами и менее требовательного к наличию смазки на контактных поверхностях, что положительно скажется на долговечности моторно-осевого подшипника (МОП). Кроме того, композитный несущий антифрикционный слой способствует гашению вибраций в подшипнике, что существенно улучшает условия работы МОП.

Существенными отличиями предложенного решения являются признаки:

- материал несущего слоя выполнен из углепластика с заформованной в него заподлицо системой фторопластовых элементов, охватывающих равномерно всю поверхность трения вкладыша. Несущий слой снабжен снаружи стеклопластиковым подслоем;

- несущий слой вкладыша вклеен в опорный слой вкладыша с разнесением несущих слоев так, что часть несущего слоя одного вкладыша опирается на опорный слой другого вкладыша с перекрытием продольного разреза опорных слоев вкладышей;

- наружная поверхность несущих слоев вкладышей выполнена с коническим сечением в продольной плоскости подшипника с вершиной в средней части вкладыша для обеспечения лучшей осевой фиксации несущего слоя относительно опорного.

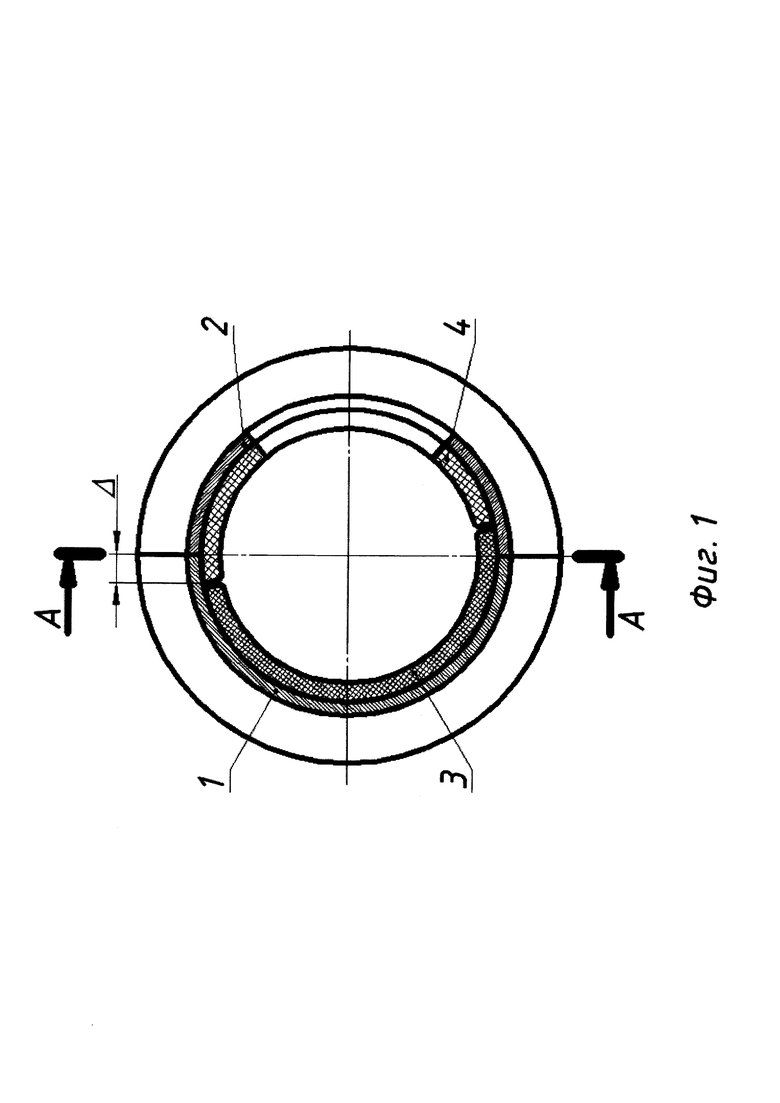

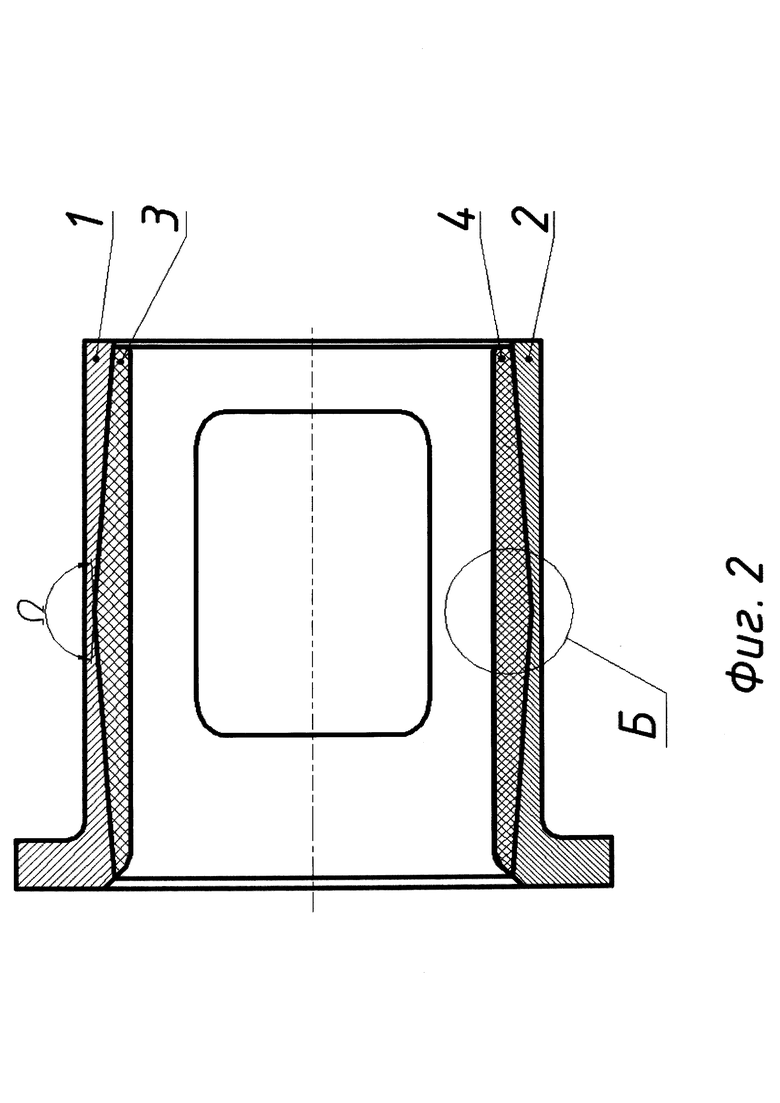

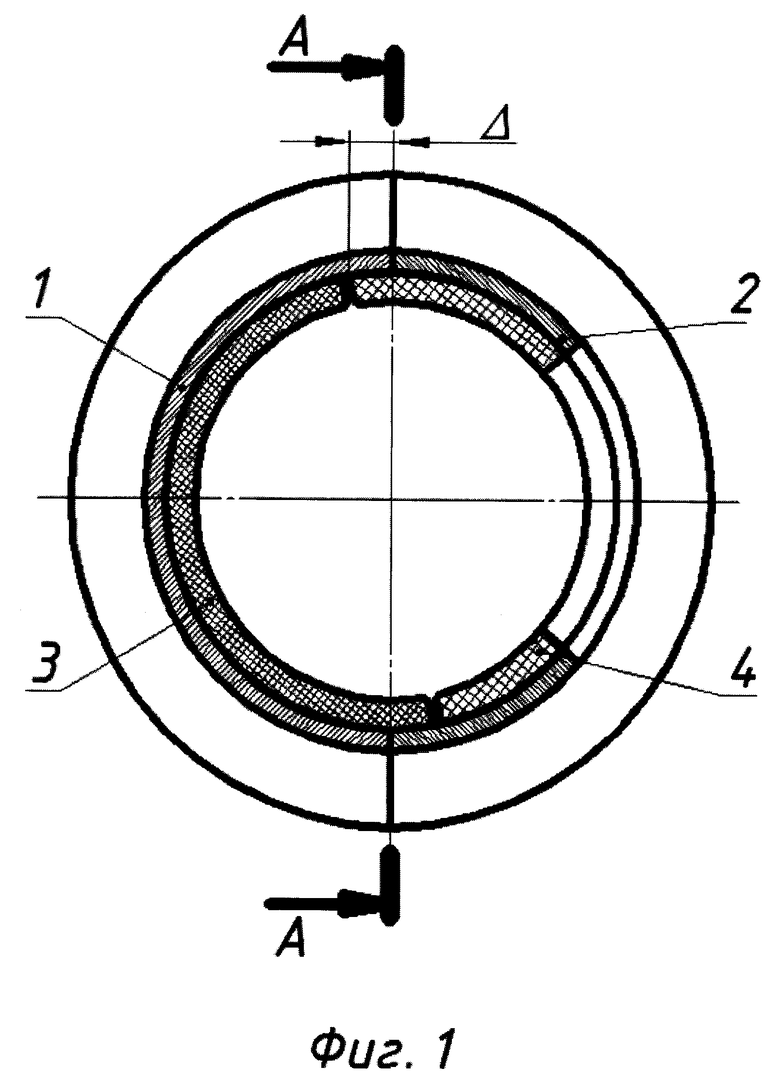

На чертежах представлены поперечный (фиг. 1) и продольный (фиг. 2) разрезы вкладышей предлагаемого подшипника, а на фигуре 3 - увеличение Б-разреза на фиг. 2. Один из вкладышей выполнен с окном для подачи смазки -– 2, другой без него - 1. Каждый вкладыш состоит из опорного слоя из латуни или стали - 1, 2 и рабочего несущего слоя - 3, 4 (с окном), состоящего из углепластика - 6 с заформованной в него заподлицо системой фторопластовых элементов - 5 (фиг. 3), охватывающих равномерно всю поверхность трения вкладыша. Несущий слой вкладышей снабжен снаружи стеклопластиковым подслоем - 7. Несущий слой вкладыша вклеен в опорный слой вкладыша из латуни или стали - 1, 2, с разнесением слоев так, что часть несущего слоя одного вкладыша опирается на опорный слой другого вкладыша с перекрытием разреза - Δ опорных слоев вкладышей, причем наружная поверхность несущих слоев вкладышей выполнена с коническим сечением с углом при вершине Ω в продольной плоскости подшипника с вершиной в средней части вкладышей для обеспечения лучшего закрепления в осевом направлении несущего слоя относительно опорного. При этом между несущим слоем одного вкладыша и опорным слоем другого вкладыша возможно нанесение маслостойкого термостойкого герметика, например, марки Lavr или другого подобного, для более эффективного удержания смазки на контактной поверхности.

За счет перекрытия Δ несущих слоев разреза опорных слоев вкладышей увеличивается путь выхода смазки из зоны трения, в несущем слое устраняются краевые эффекты в зоне разреза опорных вкладышей, а также улучшается взаимная фиксация вкладышей в сборе, что увеличивает ресурс композитных вкладышей МОП.

В настоящее время моторно-осевой подшипник с вкладышами предложенной конструкции изготовлен и испытан в натурных условиях в объеме существующего гарантированного ресурса узла вкладыша, но при этом практически отсутствует износ вала, что предполагает возможность увеличения гарантийного ресурса.

Таким образом, предложенное новое технологическое решение является воспроизводимым промышленным способом, соответствует и критерию "промышленная применимость", т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600969C1 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК | 1996 |

|

RU2117194C1 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК | 1991 |

|

RU2011902C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2022 |

|

RU2803475C1 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК | 2000 |

|

RU2204065C2 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК | 1999 |

|

RU2220337C2 |

| АНТИФРИКЦИОННЫЙ ПОЛИМАТРИЧНЫЙ КОМПОЗИТ | 2023 |

|

RU2812870C1 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ ЛОКОМОТИВА | 1995 |

|

RU2108498C1 |

| Способ изготовления вкладыша подшипника скольжения | 2017 |

|

RU2651546C1 |

Изобретение относится к области машиностроения, в частности к моторно-осевым подшипникам скольжения тягового электродвигателя локомотива. Моторно-осевой подшипник скольжения содержит два вкладыша, один из которых выполнен с окном. Каждый вкладыш состоит из опорного слоя вкладыша, расположенного на его поверхности несущего слоя вкладыша с антифрикционными свойствами. Несущий слой вкладыша выполнен из углепластика с наружным стеклопластиковым подслоем и заформованной в него заподлицо системой фторопластовых самосмазывающихся элементов, охватывающих равномерно всю поверхность трения вкладыша. Несущий слой вкладыша вклеен в опорный слой вкладыша с разнесением слоев так, что часть несущего слоя одного вкладыша опирается на опорный слой другого вкладыша с перекрытием разреза опорных слоев вкладышей. Наружная поверхность несущих слоев вкладышей выполнена с коническим сечением в продольной плоскости подшипника с вершиной в средней части вкладыша. Достигается увеличение ресурса подшипника.

Моторно-осевой подшипник скольжения тягового электродвигателя локомотива, содержащий два вкладыша, один из которых выполнен с окном, а каждый вкладыш состоит из опорного слоя вкладыша из стали или латуни, расположенного на его поверхности несущего слоя вкладыша с антифрикционными свойствами, отличающийся тем, что несущий слой вкладыша с антифрикционными свойствами выполнен из углепластика с наружным стеклопластиковым подслоем и заформованной в него заподлицо системой фторопластовых самосмазывающихся элементов, охватывающих равномерно всю поверхность трения вкладыша, при этом несущий слой вкладыша вклеен в опорный слой вкладыша с разнесением слоев так, что часть несущего слоя одного вкладыша опирается на опорный слой другого вкладыша с перекрытием разреза опорных слоев вкладышей, причем наружная поверхность несущих слоев вкладышей выполнена с коническим сечением в продольной плоскости подшипника с вершиной в средней части вкладыша.

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК | 1991 |

|

RU2011902C1 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК | 1999 |

|

RU2220337C2 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ ЛОКОМОТИВА | 1995 |

|

RU2108498C1 |

| DE 19953576 A1, 21.06.2001. | |||

Авторы

Даты

2023-09-26—Публикация

2022-12-16—Подача