Область техники настоящего изобретения

Настоящее изобретение относится к содержащему редкоземельные элементы цеолиту Y, к способу его изготовления и к содержащему цеолит катализатору каталитического крекинга.

Уровень техники настоящего изобретения

В настоящее время каталитический крекинг представляет собой наиболее важную из производственных технологий на нефтеперерабатывающих заводах. Установка каталитического крекинга находит применение для превращения тяжелых нефтепродуктов и остаточной нефти в бензин, дизельное топливо и легкие газообразные компоненты.

В промышленности установка каталитического крекинга должна содержать две части, в которых осуществляются реакция и высокотемпературная регенерация катализатора. Таким образом, в отношении катализатора оказывается необходимым учет таких факторов, как каталитическая активность и селективность. По сравнению с цеолитами других типов цеолит Y находит большее применение в реакциях крекинга. Когда он представляет собой активный компонент катализатора каталитического крекинга, его основная роль в составе катализатора каталитического крекинга заключается в том, что он несет ответственность за образование молекулярных продуктов бензиновой фракции.

Подвергнутый обмену редкоземельных элементов содержащий редкоземельные элементы цеолит Y представляет собой высокоактивный компонент катализатора каталитического крекинга.

Ионы редкоземельных элементов в составе содержащего редкоземельные элементы цеолита Y мигрируют из суперкаркаса в содалитовый каркас и образуют многоядерную катионную структуру, содержащую кислородные мостики, вследствие чего увеличивается устойчивость кислотных центров цеолита в условиях высокотемпературной гидротермальной среды, и повышаются крекинговая активность цеолитного катализатора и устойчивость активность, и в результате этого повышаются активность превращения тяжелых нефтепродуктов и селективность катализатора.

Но когда цеолит NaY подвергают ионному обмену с применением водного раствора соли редкоземельного элемента, оказывается затруднительным поступление гидратированных ионов редкоземельных элементов с диаметром, составляющим приблизительно 0,79 нм, в содалитовый каркас через образованное шестичленным кольцом окно цеолита Y с диаметром, составляющим приблизительно 0,26 нм.

Таким образом, в течение процесса изготовления содержащего редкоземельные элементы цеолита Y гидратирующий слой, который окружает ионы редкоземельных элементов, должен быть удален посредством прокаливания, таким образом, чтобы ионы редкоземельных элементов могли поступать в содалитовый каркас или даже шестиугольную призму. В то же время, миграция ионов натрия наружу в суперкаркас для указанных каркасов также зависит от процесса прокаливания. Вкратце, результат прокаливания заключается в том, что ускоряется внутри кристаллический обмен между ионами в составе твердого тела, создавая условия для вступления цеолитов в реакции обмена с другими катионами, такими как NH4+ и RE3+ в водном растворе, и уменьшения содержания ионов Na+ в составе цеолитов (USP3402996).

Таким образом, способ ускорения миграции ионов редкоземельных элементов и увеличение коэффициента заполнения ионами редкоземельных элементов катионных позиций (в содалитовом каркасе), которые могут быть фиксированными, будет непосредственно воздействовать на эксплуатационные характеристики содержащего редкоземельные элементы цеолита Y и влиять на устойчивость активности катализатора, содержащего данный цеолит в качестве активного компонента.

Для ускорения миграции ионов редкоземельных элементов в содалитовый каркас, в промышленности обычно осуществляется высокотемпературное прокаливание или высокотемпературное гидротермальное прокаливание. Однако чрезмерно высокая температура прокаливания предъявляет более строгие требования в отношении материала промышленной печи для прокаливания, и существует тенденция, которая заключается в том, что ионы редкоземельных элементов, положения которых были фиксированными, возвращаются в суперкаркас (Zeolites, 6(4), 235, 1986).

В настоящее время промышленная технология прокаливания заключается в том, что отфильтрованный осадок содержащего редкоземельные элементы цеолита NaY с содержанием оксида натрия 4,5-6,0%, получаемый после реакции обмена NaY и RE3+, должен быть подвергнут прокаливанию при высокой температуре (550-580°С) для твердофазного обмена, а затем введен в реакцию обмена в водном растворе для удаления натрия.

В настоящее время основная проблема представляет собой необходимость дополнительного повышения достигнутой в настоящее время степени твердофазного ионного обмена.

Таким образом, основная техническая проблема, которая должна быть решена в промышленности, заключается в том, чтобы заставить максимально возможное количество ионы редкоземельных мигрировать и занять позиции в содалитовом каркасе в условиях ограниченной температуры прокаливания в целях дополнительного повышения устойчивости цеолита.

В документе CN1026225C раскрыт способ изготовления содержащего редкоземельные элементы цеолита Y, который включает однократный ионный обмен цеолита NaY с RE3+ в водном растворе при температуре 450-600°С и последующее прокаливание в потоке 100% пара в течение 1-3 часов.

В документе CN103508467A раскрыты содержащий редкоземельные элементы цеолит Y и способ его изготовления, который включает введение цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором соли аммония и солей редкоземельных элементов, фильтрование, промывание водой, высушивание и прокаливание для получения содержащего редкоземельные элементы цеолита NaY; затем его смешивание и интенсивное перемешивание с водой и введение в контакт с раствором соли аммония без фильтрования, затем смешивание с раствором солей редкоземельных элементов и регулирование значения рН суспензии с применением щелочного раствора для осаждения редкоземельных элементов, или смешивание и интенсивное перемешивание содержащего редкоземельные элементы цеолита NaY с водой и введение в контакт со смешанным раствором соли аммония и солей редкоземельных элементов, регулирование значения рН суспензии с применением щелочного раствора для осаждения редкоземельных элементов; а затем фильтрование и высушивание и последующее прокаливание во второй раз для получения содержащего редкоземельные элементы цеолита Y.

В этом способе должны быть осуществлены две стадии обмена и две стадии прокаливания вместе с осаждением редкоземельных элементов.

В документах предшествующего уровня техники, вследствие ограничения способа прокаливания, в содержащем редкоземельные элементы цеолите Y при ограниченной температуре прокаливания, когда ионы редкоземельных элементов мигрируют и занимают положения в содалитовом каркасе, в то же время некоторые ионы редкоземельных элементов все же остаются в суперкаркасе и не мигрируют в содалитовый каркас. В этом случае гидротермальная устойчивость содержащего редкоземельные элементы цеолита Y оказывается ограниченной, что, в свою очередь, влияет на его способность превращения тяжелых нефтепродуктов в реакции крекинга в составе катализаторов каталитического крекинга.

Краткое раскрытие настоящего изобретения

На основании многочисленных экспериментов авторы настоящего изобретения неожиданно обнаружили, что посредством гидротермального прокаливания в условиях повышенного давления может быть получен содержащий редкоземельные элементы цеолит Y, имеющий уникальные мезопористые характеристики, причем этот содержащий редкоземельные элементы цеолит Y проявляет повышенную устойчивость активности и гидротермальную устойчивость. На основании этих данных было произведено настоящее изобретение.

Согласно настоящему изобретению предложен содержащий редкоземельные элементы цеолит Y, имеющий по меньшей мере два мезопористых распределения пор по размерам в диапазонах 2-3 нанометров и 3-4 нанометров. Например, редкоземельный содержащий цеолит Y имеет по меньшей мере три мезопористых распределения пор по размерам, соответственно, в диапазонах 2-3 нм, 3-4 нм и 10-30 нм.

Кроме того, согласно настоящему изобретению предложен катализатор каталитического крекинга, который содержит вышеупомянутый содержащий редкоземельные элементы цеолит Y, а также неорганическое оксидное связующее вещество и/или природные минералы.

Кроме того, согласно настоящему изобретению предложен способ изготовления содержащего редкоземельные элементы цеолита Y, который включает стадию гидротермального прокаливания содержащего редкоземельные элементы цеолита NaY в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника, манометрическое давление составляет от 0,01 до 1,0 МПа, и атмосфера содержит от 1 до 100% водяного пара, и обработка посредством гидротермального прокаливания осуществляется при температуре, составляющей от 300 до 800°С, предпочтительно 400 до 600°С. Содержащий редкоземельные элементы цеолит NaY получают посредством введения цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония.

Кроме того, согласно настоящему изобретению предложен способ изготовления содержащего редкоземельные элементы цеолита Y, который включает: (1) частичное замещение ионами аммония посредством реакции цеолита NaY с солью аммония для удаления 10-80% ионов натрия, фильтрование, промывание и высушивание для получения цеолита NH4NaY; (2) введение цеолита NH4NaY, полученного на стадии (1), в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония, фильтрование, промывание водой и высушивание для получения содержащего редкоземельные элементы цеолита NaY; (3) гидротермальное прокаливание содержащего редкоземельные элементы полученного на стадии (2) цеолита NaY в атмосферных условиях, в которых прилагают внешнее давление, и добавляют из внешнего источника водный раствор, содержащий кислое вещество или щелочное вещество, или введение полученного на стадии (2) содержащего редкоземельные элементы цеолита NaY в контакт с кислым веществом или щелочным веществом для получения содержащего редкоземельные элементы цеолита NaY, содержащего кислое вещество или щелочное вещество, а затем осуществляют его гидротермальное прокаливание в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника; в атмосферных условиях манометрическое давление составляет 0,01-1 МПа, и атмосфера содержит 1-100% водяного пара, температура гидротермального прокаливания составляет 300-800°С, предпочтительно 400-600°С.

Предложенный согласно настоящему изобретению содержащий редкоземельные элементы цеолит Y проявляет повышенную гидротермальную структурную устойчивость и повышенную устойчивость крекинговой активности, а также пониженную селективность по отношению к коксу и имеет перспективы широкого применения в области каталитического превращения тяжелых нефтепродуктов.

Предложенный согласно настоящему изобретению способ изготовления содержащего редкоземельные элементы цеолита Y может ускорять миграцию ионов редкоземельных элементов из суперкаркасов в содалитовые каркасы и создавать особые характеристики распределения пор по размерам. Этот способ является простым и легким в эксплуатации, и доля мезопор цеолитов Y значительно увеличивается. Он может создавать определенное содержание цеолитных мезопор, а также улучшать доступность и увеличивать коэффициент использования активных центров. Этот способ представляет собой новый экономичный и обеспечивающий низкий уровень выбросов способ расширения пор цеолитных кристаллов.

Краткое описание фигур

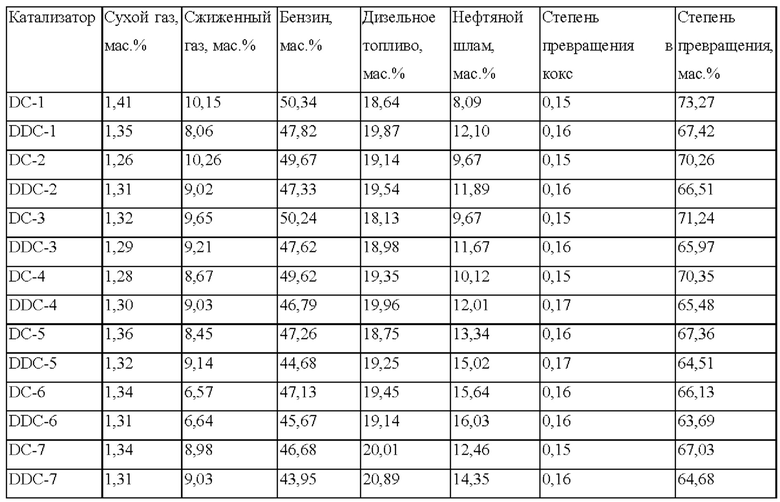

На фиг. 1 представлена кривая распределения пор по размерам образца PAY-1, полученная в результате вычисления согласно модели Баррета-Джойнера-Халенды (BJH).

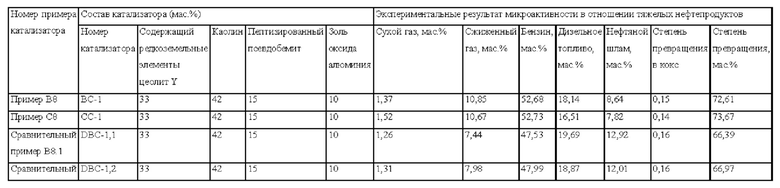

На фиг. 2 представлена рентгеновская дифрактограмма образца PAY-1.

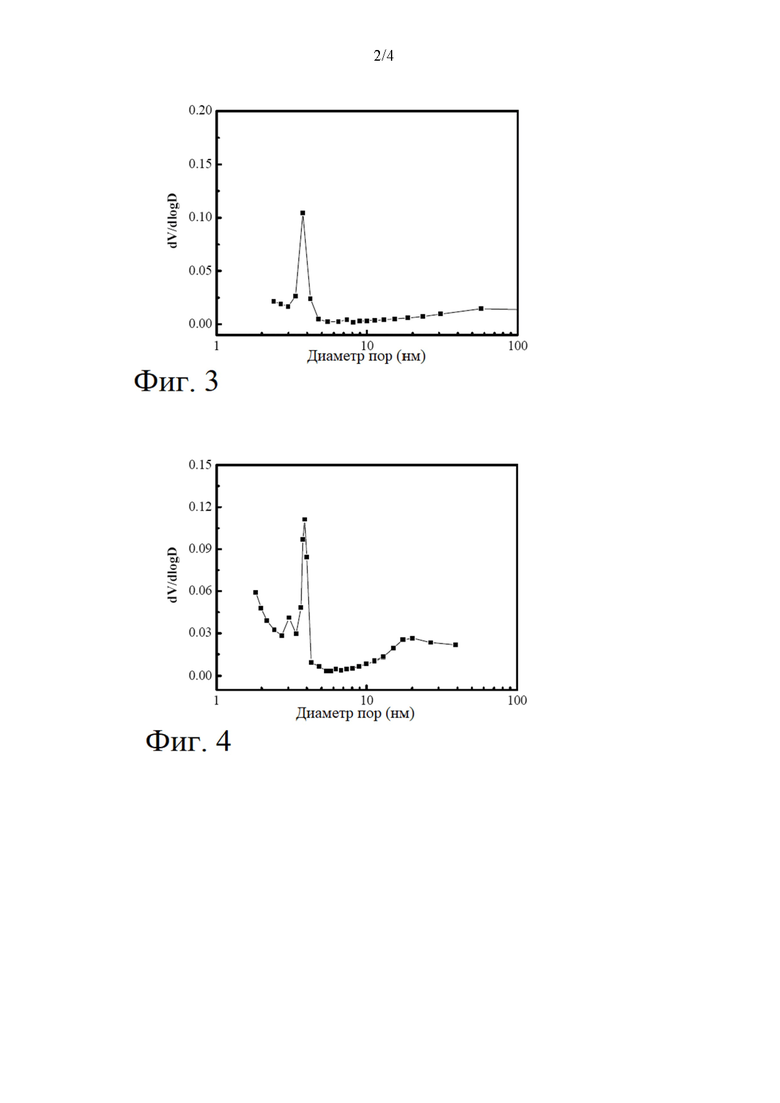

На фиг. 3 представлена кривая распределения пор по размерам образца DAY-1, полученная в результате вычисления согласно модели BJH.

На фиг. 4 представлена кривая распределения пор по размерам образца PDY-1, полученная в результате вычисления согласно модели BJH.

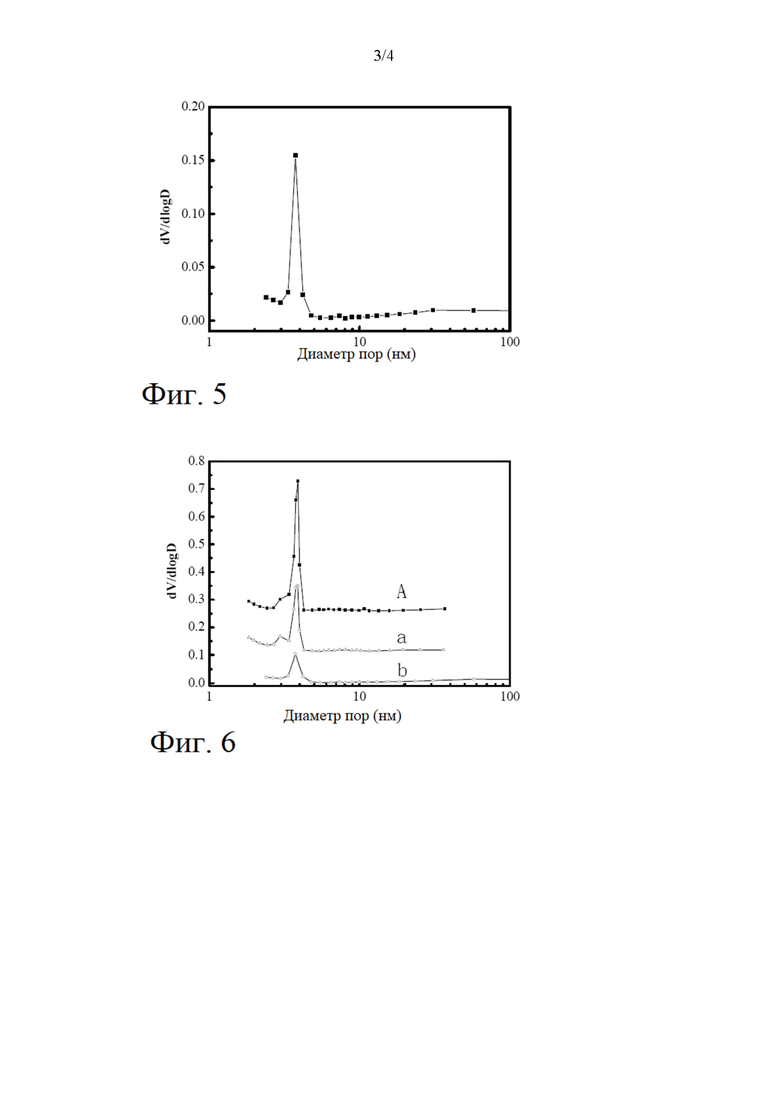

На фиг. 5 представлена кривая распределения пор по размерам образца DDY-1, полученная в результате вычисления согласно модели BJH.

На фиг. 6 представлены кривые распределения пор по размерам образцов PBY-1 (кривая a), DBY-1.1 (кривая b) и PCY-1 (кривая А), полученные в результате вычисления согласно модели BJH.

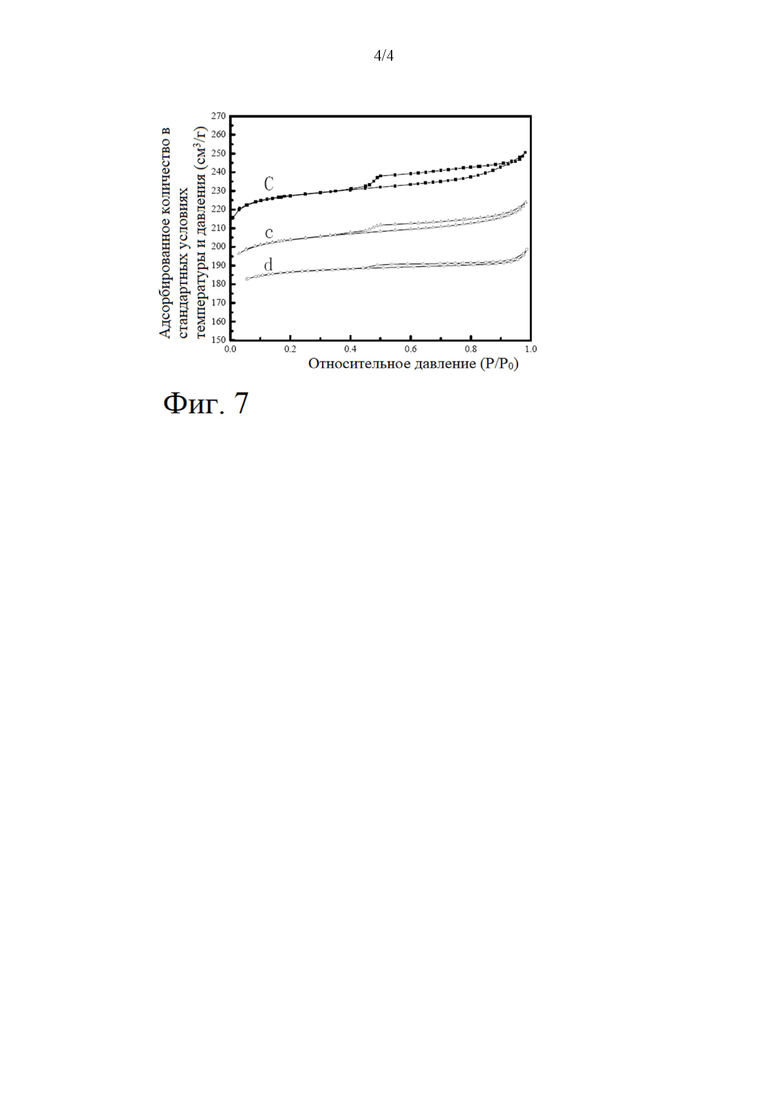

На фиг. 7 представлены кривые адсорбции-десорбции образцов PBY-1 (кривая с), DBY-1.1 (кривая d) и PCY-1 (кривая С).

Подробное раскрытие настоящего изобретения

Содержащий редкоземельные элементы цеолит Y

Согласно настоящему изобретению предложен содержащий редкоземельные элементы цеолит Y, имеющий по меньшей мере два мезопористых распределения пор по размерам в диапазонах 2-3 нанометров и 3-4 нанометров. Например, редкоземельный содержащий цеолит Y имеет по меньшей мере три мезопористых распределения пор по размерам, соответственно, в диапазонах 2-3 нм, 3-4 нм и 10-30 нм.

Согласно варианту осуществления настоящего изобретения на кривой распределения пор по размерам согласно модели BJH соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и площади пика для распределения пор по размерам в диапазоне 3-4 нанометров составляет ≥0,05, например, ≥0,1 или от 0,1 до 0,4.

Согласно варианту осуществления настоящего изобретения содержащий редкоземельные элементы цеолит Y согласно настоящему изобретению отличается тем, что он имеет по меньшей мере мезопористые распределения пор по размерам в диапазонах 2-3 нанометров, 3-4 нанометров и 10-30 нанометров. На кривой распределения пор по размерам согласно модели BJH соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет более чем 0,1, и соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет более чем 0,2; например, соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет более чем 0,12, соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет более чем 0,22; или соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет более чем 0,15, соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет, например, более чем 0,25; или соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет 0,18-0,26, соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет 0,27-0,32; или соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет более чем 0,12, предпочтительно более чем 0,15, предпочтительнее 0,18-0,26, соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет более чем 0,22, предпочтительно более чем 0,25, предпочтительнее 0,27-0,32.

Согласно варианту осуществления настоящего изобретения содержащий редкоземельные элементы цеолит Y согласно настоящему изобретению отличается тем, что он имеет по меньшей мере мезопористые распределения пор по размерам в диапазонах 2-3 нанометров, 3-4 нанометров и 10-30 нанометров. На кривой распределения пор по размерам согласно модели BJH соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет более чем 0,1, соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет более чем 0,2; например, соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет более чем 0,12, соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет более чем 0,22; или соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет более чем 0,15, соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет, например, более чем 0,25; или соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет 0,18-0,26, соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет 0,27-0,32; соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и площади пика для распределения пор по размерам в диапазоне 3-4 нанометров составляет ≥0,05, например, ≥0,1 или от 0,1 до 0,4.

Согласно варианту осуществления настоящего изобретения содержащий редкоземельные элементы цеолит Y согласно настоящему изобретению имеет содержание редкоземельных элементов, составляющее 1-20 мас.%, например, 2-18 мас.% или 8-15 мас.% в пересчета на оксиды редкоземельных элементов, параметр элементарной ячейки, составляющий 2,440-2,470 нм, и степень кристалличности, составляющую 30-60%.

Согласно варианту осуществления настоящего изобретения содержащий редкоземельные элементы цеолит Y согласно настоящему изобретению имеет объем мезопор, составляющий более чем 0,03 см3/г, например, более чем 0,031 см3/г, или от 0,031 см3/г до 0,037 см3/г, или от 0,031 см3/г до 0,057 см3/г. Мезопоры представляют собой поры с размерами пор, составляющими 2-50 нм.

Для цеолита Y, содержащего редкоземельные элементы, на его рентгеновской дифрактограмме, пик при 2θ=11,8±0,1° может быть использован для характеристики распределения редкоземельных элементов в содалитовом каркасе, I1 представляет собой интенсивность этого пика; пик при 2θ=12,3±0,1° может быть использован для характеристики распределения редкоземельных элементов в суперкаркасе, I2 представляет собой интенсивность этого пика; и соотношение I1 и I2 может быть использовано для характеристики степени миграции ионов редкоземельных элементов из суперкаркасов в содалитовые каркасы. Чем больше это соотношение, тем выше степень миграции, и наоборот.

Если используется содержащий редкоземельные элементы цеолит Y, получаемый посредством традиционного прокаливания в паровой атмосфере, соотношение интенсивности I1 пика при 2θ=11,8±0,1° и интенсивности I2 пика при 2θ=12,3±0,1° на рентгеновской дифрактограмме обычно составляет <4.

Для содержащего редкоземельные элементы цеолита Y соотношение интенсивности I1 пика при 2θ=11,8±0,1° и интенсивности I2 пика при 2θ=12,3±0,1° на рентгеновской дифрактограмме может составлять >4,0, ≥4,0, >4,3, ≥4,8, ≥4,9, например, 4,5-6,0, например, 4,8-6,0 или 4,8-7,0.

Катализатор

Кроме того, согласно настоящему изобретению предложен катализатор каталитического крекинга, который содержит вышеупомянутый содержащий редкоземельные элементы цеолит Y, неорганическое оксидное связующее вещество и/или природный минерал.

Согласно варианту осуществления настоящего изобретения катализатор каталитического крекинга согласно настоящему изобретению, в пересчете на сухую массу, содержит 20-60 мас.% содержащего редкоземельные элементы цеолита Y, 10-30 мас.% неорганического оксидного связующего вещества и 30-50 мас.% природного минерала.

Согласно варианту осуществления настоящего изобретения вышеупомянутый содержащий редкоземельные элементы цеолит Y используется в качестве основного активного компонента катализатора крекинга.

Неорганические оксидные связующие вещества и природные минералы представляют собой материалы, традиционно используемые в данной области техники.

В катализаторе каталитического крекинга согласно настоящему изобретению природный минерал содержит по меньшей мере один минерал, в качестве которого выбирают каолин, галлуазит, монтмориллонит, диатомит, аттапульгит, сепиолит, керамит, гидротальцит, бентонит и ректорит; неорганическое оксидное связующее вещество или его предшественник содержит по меньшей мере одно вещество, в качестве которого выбирают золь диоксида кремния, золь оксида алюминия, пептизированный псевдобемит, золь двойного оксида кремния и алюминия и содержащий фосфор золь оксида алюминия.

Способ изготовления катализатора каталитического крекинга согласно настоящему изобретению включает: смешивание исходных материалов, используемых для изготовления катализатора каталитического крекинга, включая содержащий редкоземельные элементы цеолит Y, природные минералы и неорганические оксидные связующие вещества, с водой, а затем интенсивное перемешивание и распылительное высушивание, при этом, в пересчете на сухую массу, катализатор содержит 20-60 мас.% содержащего редкоземельные элементы цеолита Y, 10-30 мас.% неорганического оксидного связующего вещества и 30-50 мас.% природного минерала.

Способ изготовления содержащего редкоземельные элементы цеолита Y

Первый способ изготовления содержащего редкоземельные элементы цеолита Y согласно настоящему изобретению включает стадию гидротермального прокаливания содержащего редкоземельные элементы цеолита NaY в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника. В атмосферных условиях манометрическое давление составляет 0,01-1 МПа, и атмосфера содержит 1-100% водяного пара, температура гидротермального прокаливания составляет 300-800°С, предпочтительно 400-600°С.

В способе согласно настоящему изобретению содержащий редкоземельные элементы цеолит NaY получают на стадии А посредством введения цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония.

На стадии А в качестве раствора солей редкоземельных элементов выбирают водный хлоридный раствор, содержащий ионы одного или нескольких элементов из лантана, церия, празеодима и неодима; в качестве соли аммония выбирают хлорид аммония, нитрат аммония, карбонат аммония и бикарбонат аммония или любую их смесь.

В способе согласно настоящему изобретению стадия А предпочтительно осуществляется при значении рН, составляющем от 3,0-5,0, при массовом соотношении воды и цеолита, составляющем 5-30, и при температуре от комнатной температуры до 100°С.

После введения в контакт на стадии А также осуществляют традиционное фильтрование, промывание водой и высушивание, и соответствующая цель заключается в том, чтобы удалить хлоридные ионы, например, чтобы предотвратить в коррозию оборудования в последующем процессе прокаливания, а также чтобы способствовать частичному удалению натрия.

В способе согласно настоящему изобретению обработка посредством гидротермального прокаливания осуществляется в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника.

Атмосферные условия получают посредством приложения внешнего давления и введения воды из внешнего источника, предпочтительно манометрическое давление составляет 0,1-0,8 МПа, предпочтительнее 0,3-0,6 МПа, атмосфера содержит предпочтительно 30-100% водяного пара, предпочтительнее 60-100% водяного пара.

Приложение внешнего давления означает приложение определенного давления из внешнего источника в течение процесса гидротермального прокаливания материала. Например, это может быть осуществлено посредством введения инертного газа из внешнего источника для поддержания определенного противодавления.

Количество вводимой из внешнего источника воды должно соответствовать требованию, согласно которому атмосферные условия предусматривают содержание 1-100% водяного пара.

Способ согласно настоящему изобретению также может включать стадию, на которой осуществляется реакция обмена с ионами аммония, после стадии обработки посредством гидротермального прокаливания.

Реакция обмена с ионами аммония осуществляется при температуре от комнатной температуры до 100°С в течение по меньшей мере 18 минут, при этом, в пересчете на сухую массу цеолита, массовое соотношение содержащего редкоземельные элементы цеолита NaY, соли аммония и воды составляет 1:(0,05-0,5):(5-30).

Второй способ изготовления вышеупомянутого содержащего редкоземельные элементы цеолита Y согласно настоящему изобретению отличающийся тем, что способ изготовления включает:

(1) частичное замещение ионами аммония посредством реакции цеолита NaY с солью аммония для удаления 10-80% ионов натрия, фильтрование, промывание и высушивание для получения цеолита NH4NaY;

(2) введение цеолита NH4NaY, полученного на стадии (1), в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония, фильтрование, промывание водой и высушивание для получения содержащего редкоземельные элементы цеолита NaY;

(3) гидротермальное прокаливание содержащего редкоземельные элементы полученного на стадии (2) цеолита NaY в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника, в атмосферных условиях манометрическое давление составляет 0,01-1 МПа, и атмосфера содержит 1-100% водяного пара, температура гидротермального прокаливания составляет 300-800°С, предпочтительно 400-600°С.

В способе изготовления согласно настоящему изобретению в качестве соли аммония на стадии (1) и стадии (2) выбирают хлорид аммония, нитрат аммония, карбонат аммония и бикарбонат аммония или любую их смесь.

В способе изготовления согласно настоящему изобретению на стадии (1) цеолит NaY вводят в частичную реакцию обмена с ионами аммония, используя соль аммония, и соответствующая цель заключается в том, чтобы удалить 10-80%, предпочтительно 20-60% ионов натрия.

Способ может включать, например, реакцию обмена цеолита NaY с солью аммония в растворе, причем реакцию обмена цеолита NaY осуществляют при температуре от комнатной температуры до 100°С в течение по меньшей мере 18 минут, при этом массовое соотношение воды и цеолита составляет 5-30, и массовое соотношение соли аммония и цеолита составляет от 0,01 до 3.

В способе изготовления согласно настоящему изобретению на стадии (2) в качестве раствора солей редкоземельных элементов выбирают водный хлоридный раствор, содержащий ионы одного или нескольких элементов из лантана, церия, празеодима и неодима.

В способе изготовления согласно настоящему изобретению на стадии (2) введение цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония включает реакцию обмена цеолита NaY с раствором солей редкоземельных элементов или смешанным раствором, содержащим соль аммония и соли редкоземельных элементов, в суспензии при значении рН 3,0-5,0, при массовом соотношении воды и цеолита, составляющем 5-30, и при температуре реакции обмена от комнатной температуры до 100°С в течение по меньшей мере 18 минут.

После введения в контакт на стадии (2) также осуществляют традиционное фильтрование, промывание водой и высушивание, причем соответствующая цель заключается в том, чтобы удалять хлоридные ионы, например, чтобы предотвращать коррозию оборудования в последующем процессе прокаливания, а также способствовать частичному удалению натрия.

В способе изготовления согласно настоящему изобретению на стадии (3) обработка посредством гидротермального прокаливания осуществляется в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника.

Атмосферные условия получают посредством приложения внешнего давления и введения воды из внешнего источника, предпочтительно манометрическое давление составляет 0,1-0,8 МПа, предпочтительнее 0,3-0,6 МПа, атмосфера содержит предпочтительно 30-100% водяного пара, предпочтительнее 60-100% водяного пара.

Приложение внешнего давления означает приложение определенного давления из внешнего источника в течение процесса гидротермального прокаливания материала. Например, это может быть осуществлено посредством введения инертного газа из внешнего источника для поддержания определенного противодавления.

Количество вводимой из внешнего источника воды должно соответствовать требованию, согласно которому атмосферные условия предусматривают содержание 1-100% водяного пара.

Способ изготовления согласно настоящему изобретению также может включать стадию (4) реакции обмена с ионами аммония после стадии (3).

Реакция обмена с ионами аммония на стадии (4) осуществляется при температуре от комнатной температуры до 100°С в течение по меньшей мере 18 минут, при этом в пересчете на сухую массу цеолита, массовое соотношение содержащего редкоземельные элементы цеолита NaY, соли аммония и воды составляет 1:(0,05-0,5):(5-30).

Этот способ изготовления согласно настоящему изобретению позволяет изготавливать содержащий редкоземельные элементы цеолит Y согласно настоящему изобретению с уникальными характеристиками распределения пор по размерам, причем присутствуют по меньшей мере мезопористые распределение пор по размерам в диапазонах 2-3 нанометров, 3-4 нанометров и 10-30 нанометров, при этом соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет более чем 0,1, и соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет более чем 0,2.

Третий способ изготовления содержащего редкоземельные элементы цеолита Y согласно настоящему изобретению заключается в том, что содержащий редкоземельные элементы цеолит NaY подвергают гидротермальному прокаливанию в атмосферных условиях, в которых прилагают внешнее давление, и добавляют из внешнего источника водный раствор, содержащий кислое вещество или щелочное вещество, и извлекают продукт, причем в атмосферных условиях манометрическое давление составляет 0,01-1 МПа, и атмосфера содержит 1-100% водяного пара.

В способе изготовления согласно настоящему изобретению содержащий редкоземельные элементы цеолит NaY предпочтительно получают посредством введения цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония, а затем осуществляют фильтрование, промывание водой и высушивание.

В качестве раствора солей редкоземельных элементов выбирают водный хлоридный раствор, содержащий ионы одного или нескольких элементов из лантана, церия, празеодима и неодима.

В качестве соли аммония выбирают хлорид аммония, нитрат аммония, карбонат аммония и бикарбонат аммония или любую их смесь.

Введение в контакт цеолита NaY с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония, включает реакцию обмена цеолита NaY с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония, в суспензии при значении рН, составляющем 3,0-5,0, при массовом соотношении воды и цеолита, составляющем 5-30, и при температуре реакции обмена от комнатной температуры до 100°С в течение по меньшей мере 18 минут.

В способе согласно настоящему изобретению обработка посредством гидротермального прокаливания осуществляется в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника.

Атмосферные условия получают посредством приложения внешнего давления и введения воды из внешнего источника, предпочтительно манометрическое давление составляет 0,1-0,8 МПа, предпочтительнее 0,3-0,6 МПа, атмосфера содержит предпочтительно 30-100% водяного пара, предпочтительнее 60-100% водяного пара.

Приложение внешнего давления означает приложение определенного давления из внешнего источника в течение процесса гидротермального прокаливания материала. Например, это может быть осуществлено посредством введения инертного газа из внешнего источника для поддержания определенного противодавления.

Количество вводимой из внешнего источника воды должно соответствовать требованию, согласно которому атмосферные условия предусматривают содержание 1-100% водяного пара.

Способ согласно настоящему изобретению также может включать последующую стадию осуществления реакция обмена с ионами аммония.

Реакция обмена с ионами аммония осуществляется при температуре от комнатной температуры до 100°С в течение по меньшей мере 18 минут, при этом, в пересчете на сухую массу цеолита, массовое соотношение содержащего редкоземельные элементы цеолита NaY, соли аммония и воды составляет 1:(0,05-0,5):(5-30).

Содержащий редкоземельные элементы цеолит NaY прокаливают при манометрическом давлении 0,01-1 МПа в атмосфере, содержащей 1-100% водяного пара, и в присутствии кислого вещества или щелочного вещества; предпочтительно при температуре 300-800°С и давлении 0,1-0,8 МПа в атмосфере, содержащей 30-100% водяного пара, в течение по меньшей мере 6 минут, предпочтительнее при температуре 400-600°С и давлении 0,3-0,6 МПа в атмосфере, содержащей 60-100% водяного пара, в течение 1-3 часов.

В качестве кислого вещества используют хлорид аммония, сульфат аммония, карбонат аммония, бикарбонат аммония, фосфат аммония, дигидрофосфат аммония, дифосфат аммония, хлористоводородную кислоту, серную кислоту, азотную кислоту или любую их смесь, предпочтительно карбонат аммония, бикарбонат аммония, фосфат аммония, дигидрофосфат аммония, дифосфат аммония, или любую их смесь; щелочное вещество содержит аммиачную воду, буферный раствор, содержащий аммиачную воду и хлорид аммония, гидроксид натрия, метаалюминат натрия, карбонат натрия, бикарбонат натрия или любую их смесь; предпочтительно аммиачную воду или буферный раствор, содержащий аммиачную воду и хлорид аммония.

Способ изготовления согласно настоящему изобретению может дополнительно включать воздействие на продукт, представляющий собой содержащий редкоземельные элементы и натрий цеолит Y, обменной обработки с применением водного раствора соли аммония, фильтрование, промывание, и высушивание для получения содержащего редкоземельные элементы цеолита Y.

Обменная обработка представляет собой реакцию обмена при температуре от комнатной температуры до 100°С в течение по меньшей мере 18 минут, причем массовое соотношение содержащего редкоземельные элементы и натрий цеолита Y (в пересчете на сухую массу цеолита), соли аммония и воды составляет 1:(0,05-0,5):(5-30).

Четвертый способ изготовления содержащего редкоземельные элементы цеолита Y согласно настоящему изобретению заключается в том, что содержащий редкоземельные элементы цеолит NaY вводят в контакт с кислым веществом или щелочным веществом для получения содержащего кислое вещество или щелочное вещество и редкоземельные элементы цеолита NaY, который подвергают гидротермальному прокаливанию в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника, в атмосферных условиях манометрическое давление составляет 0,01-1 МПа, и атмосфера содержит 1-100% водяного пара.

В способе изготовления согласно настоящему изобретению содержащий редкоземельные элементы цеолит NaY предпочтительно получают на стадии А посредством введения цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония, а затем осуществляют фильтрование, промывание водой и высушивание.

Стадия А: в качестве раствора солей редкоземельных элементов выбирают водный хлоридный раствор, содержащий ионы одного или нескольких элементов из лантана, церия, празеодима и неодима.

Стадия А: в качестве соли аммония выбирают хлорид аммония, нитрат аммония, карбонат аммония и бикарбонат аммония или любую их смесь.

Стадия А: введение цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония обычно включает реакцию обмена цеолита NaY с раствором солей редкоземельных элементов или смешанный раствор, содержащий соль аммония и соли редкоземельных элементов, в суспензии при значении рН, составляющем 3,0-5,0, при массовом соотношении воды и цеолита, составляющем 5-30, и при температуре реакции обмена от комнатной температуры до 100°С в течение по меньшей мере 18 минут.

В способе изготовления согласно настоящему изобретению содержащий редкоземельные элементы цеолит NaY модифицируют, используя кислые вещества или щелочные вещества. В качестве кислого вещества используют хлорид аммония, сульфат аммония, карбонат аммония, бикарбонат аммония, фосфат аммония, дигидрофосфат аммония, дифосфат аммония, хлористоводородную кислоту, серную кислоту, азотную кислоту или любую их смесь; в качестве щелочного вещества используют аммиачную воду, буферный раствор, содержащий аммиачную воду и хлорид аммония, гидроксид натрия, метаалюминат натрия, карбонат натрия, бикарбонат натрия или любую их смесь; при этом указанное введение в контакт с кислым веществом или щелочным веществом может быть осуществлено любым традиционным способом, такой как пропитывание или загрузка.

В способе изготовления согласно настоящему изобретению обработка посредством гидротермального прокаливания осуществляется в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника.

Атмосферные условия получают посредством приложения внешнего давления и введения воды из внешнего источника, предпочтительно манометрическое давление составляет 0,1-0,8 МПа, предпочтительнее 0,3-0,6 МПа, атмосфера содержит предпочтительно 30-100% водяного пара, предпочтительнее 60-100% водяного пара.

Приложение внешнего давления означает приложение определенного давления из внешнего источника в течение процесса гидротермального прокаливания материала. Например, это может быть осуществлено посредством введения инертного газа из внешнего источника для поддержания определенного противодавления.

Количество вводимой из внешнего источника воды должно соответствовать требованию, согласно которому атмосферные условия предусматривают содержание 1-100% водяного пара.

Температура гидротермального прокаливания составляет 300-800°С, предпочтительно 400-600°С; продолжительность прокаливания составляет по меньшей мере 6 минут, предпочтительно от 30 минут до 3 часов.

Пятый способ изготовления содержащего редкоземельные элементы цеолита Y согласно настоящему изобретению включает:

(1) частичное замещение ионами аммония посредством реакции цеолита NaY с солью аммония для удаления 10-80% ионов натрия, фильтрование, промывание и высушивание для получения цеолита NH4NaY;

(2) введение цеолита NH4NaY, полученного на стадии (1), в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония, фильтрование, промывание водой и высушивание для получения содержащего редкоземельные элементы цеолита NaY;

(3) гидротермальное прокаливание содержащего редкоземельные элементы полученного на стадии (2) цеолита NaY в атмосферных условиях, в которых прилагают внешнее давление, и добавляют из внешнего источника водный раствор, содержащий кислое вещество или щелочное вещество, или введение полученного на стадии (2) содержащего редкоземельные элементы цеолита NaY в контакт с кислым веществом или щелочным веществом для получения содержащего редкоземельные элементы цеолита NaY, содержащего кислое вещество или щелочное вещество, а затем осуществляют его гидротермальное прокаливание в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника; в атмосферных условиях манометрическое давление составляет от 0,01 до 1 МПа (например, от 0,1 до 0,8 МПа или от 0,3 до 0,6 МПа), и атмосфера содержит 1-100% (например, 30-100% или от 60% до 100%) водяного пара, температура гидротермального прокаливания составляет 300 до 800°С, предпочтительно 400 до 600.

В способе изготовления согласно настоящему изобретению в качестве соли аммония на стадии (1) и стадия (2) выбирают хлорид аммония, нитрат аммония, карбонат аммония и бикарбонат аммония или любую их смесь.

В способе изготовления согласно настоящему изобретению на стадии (1), цеолит NaY вводят в частичную реакцию обмена с ионами аммония, используя соль аммония, и соответствующая цель заключается в том, чтобы удалить 10-80%, предпочтительно 20-60% ионов натрия.

Способ может включать, например, реакцию обмена цеолита NaY с раствором соли аммония при температуре реакции обмена цеолита NaY от комнатной температуры до 100°С в течение по меньшей мере 18 минут, при этом массовое соотношение воды и цеолита составляет 5-30, и массовое соотношение соли аммония и цеолита составляет от 0,01 до 3.

В способе изготовления согласно настоящему изобретению на стадии (2) в качестве раствора солей редкоземельных элементов выбирают водный хлоридный раствор, содержащий ионы одного или нескольких элементов из лантана, церия, празеодима и неодима.

В способе изготовления согласно настоящему изобретению на стадии (2) введение цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония, включает реакцию обмена цеолита NaY с раствором солей редкоземельных элементов или смешанным раствором, содержащим соль аммония и соли редкоземельных элементов, в суспензии при значении рН, составляющем 3,0-5,0, при массовом соотношении воды и цеолита, составляющем 5-30, и при температуре реакции обмена от комнатной температуры до 100°С в течение по меньшей мере 18 минут.

После введения в контакт на стадии (2) также осуществляют традиционное фильтрование, промывание водой и высушивание, соответствующая цель заключается в том, чтобы удалить хлоридные ионы, например, предотвращать коррозию оборудования в последующем процессе прокаливания, а также способствовать частичному удалению натрия.

В способе изготовления согласно настоящему изобретению на стадии (3) обработка посредством гидротермального прокаливания осуществляется в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника.

В качестве кислого вещества можно использовать, но без ограничения, хлорид аммония, сульфат аммония, карбонат аммония, бикарбонат аммония, фосфат аммония, дигидрофосфат аммония, дифосфат аммония, хлористоводородную кислоту, серную кислоту, азотную кислоту или любую их смесь, предпочтительно карбонат аммония, бикарбонат аммония, фосфат аммония, дигидрофосфат аммония, дифосфат аммония и любую их смесь; в качестве щелочного вещества можно использовать, но без ограничения, аммиачную воду, буферный раствор, содержащий аммиачную воду и хлорид аммония, гидроксид натрия, метаалюминат натрия, карбонат натрия, бикарбонат натрия или любую их смесь, предпочтительно аммиачную воду или буферный раствор, содержащий аммиачную воду и хлорид аммония.

Атмосферные условия получают посредством приложения внешнего давления и введения воды из внешнего источника, предпочтительно манометрическое давление составляет 0,1-0,8 МПа, предпочтительнее 0,3-0,6 МПа, атмосфера содержит предпочтительно 30-100% водяного пара, предпочтительнее 60-100% водяного пара.

Приложение внешнего давления означает приложение определенного давления из внешнего источника в течение процесса гидротермального прокаливания материала. Например, это может быть осуществлено посредством введения инертного газа из внешнего источника для поддержания определенного противодавления.

Количество вводимой из внешнего источника воды должно соответствовать требованию, согласно которому атмосферные условия предусматривают содержание 1-100% водяного пара.

Способ изготовления согласно настоящему изобретению также может включать стадию (4) реакции обмена с ионами аммония после стадии (3).

Реакция обмена с ионами аммония на стадии (4) осуществляется при температуре от комнатной температуры до 100°С в течение по меньшей мере 18 минут, при этом, в пересчете на сухую массу цеолита, массовое соотношение содержащего редкоземельные элементы цеолита NaY, соли аммония и воды составляет 1:(0,05-0,5):(5-30).

Этот способ изготовления согласно настоящему изобретению позволяет изготавливать содержащий редкоземельные элементы цеолит Y согласно настоящему изобретению с уникальными характеристиками распределения пор по размерам, который имеет по меньшей мере мезопористые распределения пор по размерам в диапазонах 2-3 нанометров, 3-4 нанометров и 10-30 нанометров, причем соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет более чем 0,1, и соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет более чем 0,2. Кроме того, на кривой распределения пор по размерам согласно модели BJH соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и площади пика для распределения пор по размерам в диапазоне 3-4 нанометров составляет ≥0,05, например, ≥0,1 или 0,1-0,4.

Предложенный согласно настоящему изобретению способ изготовления содержащего редкоземельные элементы цеолита Y может включать лишь однократное прокаливание и предпочтительно включает лишь однократное прокаливание.

Кроме того, согласно настоящему изобретению предложены следующие технические решения.

А1. Содержащий редкоземельные элементы цеолит Y, имеющий по меньшей мере два мезопористых распределения пор по размерам в диапазонах 2-3 нанометров и 3-4 нанометров.

А2. Цеолит согласно решению А1, отличающийся тем, что на его кривой распределения пор по размерам согласно модели BJH соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и площади пика для распределения пор по размерам в диапазоне 3-4 нанометров составляет ≥0,05, предпочтительно ≥0,1, предпочтительнее от 0,1 до 0,4.

A3. Цеолит согласно решению А1, который имеет содержание редкоземельных элементов в пересчете на оксиды редкоземельных элементов, составляющее 2-18 мас.%, предпочтительно 8-15 мас.%, параметр элементарной ячейки, составляющий 2,440-2,470 нм, и степень кристалличности, составляющую 30-60%.

А4. Цеолит согласно решению А1, отличающийся тем, что соотношение интенсивности I1 пика при 2θ=11,8±0,1° и интенсивности I2 пика при 2θ=12,3±0,1° на рентгеновской дифрактограмме ≥4,0, предпочтительно 4,5-6,0.

А5. Способ согласно любому из решений А1-4, который отличается тем, что он включает стадию гидротермального прокаливания содержащего редкоземельные элементы цеолита NaY в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника, в атмосферных условиях манометрическое давление составляет от 0,01 до 1,0 МПа, и атмосфера содержит 1-100% водяного пара.

А6. Способ согласно решению А5, отличающийся тем, что содержащий редкоземельные элементы цеолит NaY получают на стадии А посредством введения цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония.

А7. Способ согласно решению А6, отличающийся тем, что в качестве раствора солей редкоземельных элементов выбирают водный хлоридный раствор, содержащий ионы одного или нескольких элементов из лантана, церия, празеодима и неодима.

А8. Способ согласно решению А6, отличающийся тем, что в качестве соли аммония выбирают хлорид аммония, нитрат аммония, карбонат аммония и бикарбонат аммония или любую их смесь.

А9. Способ согласно решению А6, отличающийся тем, что стадия А осуществляется при значении рН, составляющем от 3,0-5,0, при массовом соотношении воды и цеолита, составляющем 5-30, и при температуре от комнатной температуры до 100°С.

А10. Способ согласно решению А5, отличающийся тем, что в атмосферных условиях манометрическое давление составляет предпочтительно от 0,1 до 0,8 МПа, предпочтительнее от 0,3 до 0,6 МПа, и атмосфера содержит от 30% до 100% водяного пара, предпочтительно от 60% до 100% водяного пара.

А11. Способ согласно решению А5, отличающийся тем, что стадию гидротермального прокаливания осуществляют при температуре, составляющей 300-800°С, предпочтительно 400-600°С.

В1. Содержащий редкоземельные элементы цеолит Y, который отличается тем, что присутствуют по меньшей мере мезопористые распределения пор по размерам в диапазонах 2-3 нанометров, 3-4 нанометров и 10-30 нанометров, отличающийся тем, что на кривой распределения пор по размерам согласно модели BJH соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет более чем 0,1, и соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет более чем 0,2.

B2. Цеолит согласно решению В1, отличающийся тем, что соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет более чем 0,12, предпочтительно более чем 0,15, предпочтительнее 0,18-0,26, соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет более чем 0,22, предпочтительно более чем 0,25, предпочтительнее 0,27-0,32.

B3. Цеолит согласно решению В1, отличающийся тем, что содержание редкоземельных элементов в пересчете на оксиды редкоземельных элементов составляет 2-18 мас.%, предпочтительно 8-15 мас.%, параметр элементарной ячейки составляет 2,440-2,470 нм, и степень кристалличности составляет 30-60%.

B4. Цеолит согласно решению В1, отличающийся тем, что соотношение интенсивности I1 пика при 2θ=11,8±0,1° и интенсивности I2 пика при 2θ=12,3±0,1° на рентгеновской дифрактограмме составляет более чем 4,0, предпочтительно более чем 4,3, предпочтительнее 4,8-6,0.

B5. Способ изготовления содержащего редкоземельные элементы цеолита Y, включающий следующие стадии:

(1) частичное замещение ионами аммония посредством реакции цеолита NaY с солью аммония для удаления 10-80% ионов натрия, фильтрование, промывание и высушивание для получения цеолита NH4NaY;

(2) введение цеолита NH4NaY, полученного на стадии (1), в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония, фильтрование, промывание водой и высушивание для получения содержащего редкоземельные элементы цеолита NaY;

(3) гидротермальное прокаливание содержащего редкоземельные элементы полученного на стадии (2) цеолита NaY в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника, в атмосферных условиях манометрическое давление составляет от 0,01 до 1 МПа, и атмосфера содержит 1-100% водяного пара.

B6. Способ согласно решению В5, отличающийся тем, что на стадии (1) и на стадии (2) в качестве соли аммония выбирают хлорид аммония, нитрат аммония, карбонат аммония и бикарбонат аммония или любую их смесь.

B7. Способ согласно решению В5, отличающийся тем, что на стадии (2) раствор солей редкоземельных элементов представляет собой водный хлоридный раствор, содержащий ионы одного или нескольких элементов из лантана, церия, празеодима и неодима.

B8. Способ согласно решению В5, отличающийся тем, что на стадии (2) цеолит NaY вводят в реакцию обмена с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония в суспензии при значении рН, составляющем 3,0-5,0, при массовом соотношении воды и цеолита, составляющем 5-30, и при температуре реакции обмена от комнатной температуры до 100°С в течение по меньшей мере 18 минут.

B9. Способ согласно решению В5, отличающийся тем, что на стадии (3) в атмосферных условиях манометрическое давление составляет от 0,1 до 0,8 МПа, предпочтительно от 0,3 до 0,6 МПа, и атмосфера содержит от 30% до 100% водяного пара, предпочтительно от 60% до 100% водяного пара.

В10. Способ согласно решению В5, отличающийся тем, что на стадии (3) гидротермальное прокаливание осуществляется при 300-800°С, предпочтительно 400-600°С.

С1. Способ изготовления содержащего редкоземельные элементы цеолита Y, который включает гидротермальное прокаливание содержащего редкоземельные элементы цеолита NaY в атмосферных условиях, в которых прилагают внешнее давление, и добавляют из внешнего источника содержащий кислое вещество или щелочное вещество водный раствор; и извлечение продукта, при этом в атмосферных условиях манометрическое давление составляет от 0,01 до 1 МПа, и атмосфера содержит 1-100% водяного пара.

С2. Способ согласно решению С1, отличающийся тем, что содержащий редкоземельные элементы цеолит NaY получают посредством введения цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония, а затем осуществляют фильтрование, промывание водой и высушивание.

С3. Способ согласно решению С2, отличающийся тем, что раствор солей редкоземельных элементов представляет собой водный хлоридный раствор, содержащий ионы одного или нескольких элементов из лантана, церия, празеодима и неодима.

С4. Способ согласно решению С2, отличающийся тем, что в качестве соли аммония выбирают хлорид аммония, нитрат аммония, карбонат аммония и бикарбонат аммония или любую их смесь.

С5. Способ согласно решению С2, отличающийся тем, что введение цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония включает реакцию обмена цеолита NaY с раствором солей редкоземельных элементов или смешанным раствором, содержащим соль аммония и соли редкоземельных элементов, в суспензии при значении рН, составляющем 3,0-5,0, при массовом соотношении воды и цеолита, составляющем 5-30, и при температуре реакции обмена от комнатной температуры до 100°С в течение по меньшей мере 18 минут.

С6. Способ согласно решению С1 или С2, отличающийся тем, что кислое вещество содержит хлорид аммония, сульфат аммония, карбонат аммония, бикарбонат аммония, карбонат аммония, фосфат аммония, дигидрофосфат аммония, дифосфат аммония, хлористоводородную кислоту, серную кислоту, азотную кислоту или любую их смесь.

С7. Способ согласно решению С1, отличающийся тем, что щелочное вещество содержит аммиачную воду, буферный раствор, содержащий аммиачную воду и хлорид аммония, гидроксид натрия, карбонат натрия, бикарбонат натрия или любую их смесь.

С8. Способ согласно решению С1, отличающийся тем, что в атмосферных условиях манометрическое давление составляет предпочтительно от 0,1 до 0,8 МПа, предпочтительнее манометрическое давление составляет от 0,3 до 0,6 МПа, температура гидротермального прокаливания составляет 300 до 800°С, предпочтительно 400 до 600°С.

С9. Способ согласно решению С1, отличающийся тем, что в атмосферных условиях атмосфера содержит от 30 до 100% водяного пара, предпочтительно от 60% до 100% водяного пара.

С10. Содержащий редкоземельные элементы цеолит Y, получаемый любым из способов согласно решениям С1-С9.

С11. Цеолит согласно решению С10, который имеет по меньшей мере два мезопористых распределения пор по размерам в диапазонах 2-3 нанометров и 3-4 нанометров, и соответствующий объем мезопор составляет более чем 0,03 см3/г.

С12. Цеолит согласно решению С10, отличающийся тем, что объем мезопор составляет от 0,031 см3/г до 0,037 см3/г.

С13. Цеолит согласно решению С10, отличающийся тем, что соотношение интенсивности I1 пика при 2θ=11,8±0,1° и интенсивности I2 пика при 2θ=12,3±0,1° на рентгеновской дифрактограмме составляет ≥4,0, предпочтительно 4,5-6,0.

С14. Цеолит согласно решению С10, который имеет содержание редкоземельных элементов в пересчете на оксиды редкоземельных элементов, составляющее 2-18 мас.%, предпочтительно 8-15 мас.%, параметр элементарной ячейки, составляющий 2,440-2,470 нм, и степень кристалличности, составляющую 30-60%.

D1. Способ модификации цеолита Y, который включает гидротермальное прокаливание содержащего щелочное вещество и редкоземельные элементы цеолита NaY, получаемого посредством введения содержащего редкоземельные элементы цеолита NaY в контакт со щелочным веществом в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника, в атмосферных условиях манометрическое давление составляет от 0,01 до 1 МПа, и атмосфера содержит 1-100% водяного пара.

D2. Способ согласно решению D1, отличающийся тем, что содержащий редкоземельные элементы цеолит NaY получают на стадии А посредством введения цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония, а затем осуществляют фильтрование, промывание водой и высушивание.

D3. Способ согласно решению D2, отличающийся тем, что на стадии А раствор солей редкоземельных элементов представляет собой водный хлоридный раствор, содержащий один или несколько элементов, представляющих собой лантан, церий, празеодим и неодим.

D4. Способ согласно решению D2, отличающийся тем, что на стадии А в качестве соли аммония выбирают хлорид аммония, нитрат аммония, карбонат аммония и бикарбонат аммония или любую их смесь.

D5. Способ согласно решению D2, отличающийся тем, что стадия А осуществляется при значении рН, составляющем от 3,0-5,0, при массовом соотношении воды и цеолита, составляющем 5-30, и при температуре от комнатной температуры до 100°С.

D6. Способ согласно решению D1, отличающийся тем, что в качестве щелочного вещества выбирают аммиачную воду, буферный раствор, содержащий аммиачную воду и хлорид аммония, гидроксид натрия, карбонат натрия, бикарбонат натрия и любую их смесь.

D7. Способ согласно решению D1, отличающийся тем, что в атмосферных условиях манометрическое давление составляет от 0,1 до 0,8 МПа, предпочтительно от 0,3 до 0,6 МПа, температура гидротермального прокаливания составляет 300 до 800°С, предпочтительно 400 до 600°С.

D8. Способ согласно решению D1 или D7, отличающийся тем, что в атмосферных условиях атмосфера содержит от 30 до 100% водяного пара, предпочтительно от 60% до 100% водяного пара.

D9. Содержащий редкоземельные элементы цеолит Y, получаемый любым из способов согласно решениям D1-D8.

D10. Цеолит согласно решению D9, который имеет по меньшей мере два мезопористых распределения пор по размерам в диапазонах 2-3 нанометров и 3-4 нанометров, и соответствующий объем мезопор составляет более чем или равняется 0,031 см3/г.

D11. Цеолит согласно решению D9, отличающийся тем, что объем мезопор составляет от 0,031 см3/г до 0,057 см3/г.

D12. Цеолит согласно решению D9, отличающийся тем, что соотношение интенсивности I1 пика при 2θ=11,8±0,1° и интенсивности I2 пика при 2θ=12,3±0,1° на рентгеновской дифрактограмме составляет ≥4,0; предпочтительно 4,5-6,0.

D13. Цеолит согласно решению D9, имеющий содержание редкоземельных элементов в пересчете на оксиды редкоземельных элементов, составляющее 2-18 мас.%, предпочтительно 8-15 мас.%, параметр элементарной ячейки, составляющий 2,440-2,470 нм, и степень кристалличности, составляющую 30-60%.

Е1. Катализатор каталитического крекинга, содержащий неорганическое оксидное связующее вещество, природный минерал и содержащий редкоземельные элементы цеолит Y, отличающийся тем, что содержащий редкоземельные элементы цеолит Y имеет по меньшей мере два мезопористых распределения пор по размерам в диапазонах 2-3 нанометров и 3-4 нанометров.

Е2. Катализатор согласно решению Е1, отличающийся тем, что, в пересчете на сухую массу, он содержит 10-30 мас.% неорганического оксидного связующего вещества, 30-50 мас.% природного минерала и 20-60 мас.% содержащего редкоземельные элементы цеолита Y.

Е3. Катализатор согласно решению Е1, отличающийся тем, что для содержащего редкоземельные элементы цеолита Y на кривой распределения пор по размерам согласно модели BJH соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и площади пика для распределения пор по размерам в диапазоне 3-4 нанометров составляет ≥0,05, предпочтительно ≥0,1, предпочтительнее от 0,1 до 0,4.

Е4. Катализатор согласно решению Е1, отличающийся тем, что содержащий редкоземельные элементы цеолит Y имеет содержание редкоземельных элементов в пересчете на оксиды редкоземельных элементов, составляющее 1-20 мас.%, предпочтительно 8-15 мас.%, параметр элементарной ячейки, составляющий 2,440-2,470 нм, степень кристалличности, составляющую 30-60%.

Е5. Катализатор согласно решению Е1, отличающийся тем, что для указанного содержащего редкоземельные элементы цеолита Y соотношение интенсивности I1 пика при 2θ=11,8±0,1° и интенсивности I2 пика при 2θ=12,3±0,1° на рентгеновской дифрактограмме составляет ≥4,0, предпочтительно 4,5-6,0.

Е6. Катализатор согласно любому из решений Е1-Е5, отличающийся тем, что содержащий редкоземельные элементы цеолит Y получают на стадии, которая включает гидротермальное прокаливание содержащего редкоземельные элементы цеолита NaY в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника, в атмосферных условиях манометрическое давление составляет от 0,01 до 1,0 МПа, и атмосфера содержит 1-100% водяного пара.

Е7. Катализатор согласно решению Е6, отличающийся тем, что содержащий редкоземельные элементы цеолит NaY получают на стадии А посредством введения цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония; предпочтительно, стадия А осуществляется при значении рН, составляющем от 3,0-5,0, при массовом соотношении воды и цеолита, составляющем 5-30, и при температуре от комнатной температуры до 100°С.

Е8. Катализатор согласно решению Е7, отличающийся тем, что раствор солей редкоземельных элементов представляет собой водный хлоридный раствор, содержащий ионы одного или нескольких элементов из лантана, церия, празеодима и неодима; в качестве соли аммония выбирают хлорид аммония, нитрат аммония, карбонат аммония и бикарбонат аммония или любую их смесь.

Е9. Катализатор согласно решению Е6, отличающийся тем, что в атмосферных условиях манометрическое давление составляет предпочтительно от 0,1 до 0,8 МПа, предпочтительнее от 0,3 до 0,6 МПа, атмосфера содержит от 30% до 100% водяного пара, предпочтительно от 60% до 100% водяного пара; стадия гидротермального прокаливания осуществляется при 300 до 800°С, предпочтительно 400 до 600°С.

Е10. Катализатор согласно решению Е1, отличающийся тем, что природный минерал представляет собой по меньшей мере один минерал, в качестве которого выбирают каолин, галлуазит, монтмориллонит, диатомит, аттапульгит, сепиолит, керамит, гидротальцит, бентонит и ректорит, неорганическое оксидное связующее вещество представляет собой по меньшей мере одно вещество, в качестве которого выбирают золь диоксида кремния, золь оксида алюминия, пептизированный псевдобемит, золь двойного оксида кремния и алюминия и содержащий фосфор золь оксида алюминия.

F1. Катализатор каталитического крекинга, который содержит содержащий редкоземельные элементы цеолит Y, неорганическое оксидное связующее вещество и природный минерал, который отличается тем, что содержащий редкоземельные элементы цеолит Y по меньшей мере имеет мезопористые распределения пор по размерам в диапазонах 2-3 нанометров, 3-4 нанометров и 10-30 нанометров, на кривой распределения пор по размерам согласно модели BJH соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет более чем 0,1, соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет более чем 0,2.

F2. Катализатор согласно решению F1, отличающийся тем, что, в пересчете на сухую массу, он содержит 20-60 мас.% содержащего редкоземельные элементы цеолита Y, 10-30 мас.% неорганического оксидного связующего вещества и 30-50 мас.% природного минерала.

F3. Катализатор согласно решению F1, отличающийся тем, что для содержащего редкоземельные элементы цеолита Y соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет более чем 0,12, предпочтительно более чем 0,15, предпочтительнее 0,18-0,26, и соотношение площади пика для распределения пор по размерам в диапазоне 10-30 нанометров и полной площади пиков для всех пор составляет более чем 0,22, предпочтительно более чем 0,25, предпочтительнее 0,27-0,32.

F4. Катализатор согласно решению F1, отличающийся тем, что содержащий редкоземельные элементы цеолит Y имеет содержание редкоземельных элементов в пересчете на оксиды редкоземельных элементов, составляющее 1-20 мас.%, предпочтительно 8-15 мас.%, параметр элементарной ячейки, составляющий 2,440-2,470 нм, степень кристалличности, составляющую 30-60%.

F5. Катализатор согласно решению F1, в составе которого содержащий редкоземельные элементы цеолит Y отличается тем, что соотношение интенсивности I1 пика при 2θ=11,8±0,1° и интенсивности I2 пика при 2θ=12,3±0,1° на рентгеновской дифрактограмме составляет более чем 4,0, предпочтительно более чем 4,3, предпочтительнее 4,8-6,0.

F6. Катализатор согласно решению F1, отличающийся тем, что содержащий редкоземельные элементы цеолит Y получают способом, который включает следующие стадии:

(1) частичное замещение ионами аммония посредством реакции цеолита NaY с солью аммония для удаления 10-80% ионов натрия, фильтрование, промывание и высушивание для получения цеолита NH4NaY;

(2) введение цеолита NH4NaY, полученного на стадии (1), в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония, фильтрование, промывание водой и высушивание для получения содержащего редкоземельные элементы цеолита NaY;

(3) гидротермальное прокаливание содержащего редкоземельные элементы полученного на стадии (2) цеолита NaY в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника, в атмосферных условиях манометрическое давление составляет от 0,01 до 1 МПа, и атмосфера содержит 1-100% водяного пара.

F7. Катализатор согласно решению F6, отличающийся тем, что на стадии (1) и на стадии (2) в качестве соли аммония выбирают хлорид аммония, нитрат аммония, карбонат аммония и бикарбонат аммония или любую их смесь; на стадии (2) раствор солей редкоземельных элементов представляет собой водный хлоридный раствор ионов редкоземельных элементов, включая ионы одного или нескольких элементов из лантана, церия, празеодима и неодима.

F8. Катализатор согласно решению F6, отличающийся тем, что введение в контакт на стадии (2) представляет собой реакцию обмена в суспензии при значении рН, составляющем 3,0-5,0, при массовом соотношении воды и цеолита, составляющем 5-30, и при температуре реакции обмена от комнатной температуры до 100°С в течение по меньшей мере 18 минут.

F9. Катализатор согласно решению F6, отличающийся тем, что на стадии (3) в атмосферных условиях манометрическое давление составляет предпочтительно от 0,1 до 0,8 МПа, предпочтительнее от 0,3 до 0,6 МПа, атмосфера содержит от 30% до 100% водяного пара, предпочтительно от 60% до 100% водяного пара; на стадии (3) гидротермальное прокаливание осуществляется при 300-800°С, предпочтительно 400-600°С.

F10. Катализатор согласно решению F1, отличающийся тем, что природный минерал представляет собой по меньшей мере один минерал, в качестве которого выбирают каолин, галлуазит, монтмориллонит, диатомит, аттапульгит, сепиолит, керамит, гидротальцит, бентонит и ректорит; неорганическое оксидное связующее вещество представляет собой по меньшей мере одно вещество, в качестве которого выбирают золь диоксида кремния, золь оксида алюминия, пептизированный псевдобемит, золь двойного оксида кремния и алюминия и содержащий фосфор золь оксида алюминия.

G1. Катализатор крекинга, в котором содержатся содержащий редкоземельные элементы цеолит Y, неорганическое оксидное связующее вещество, и природный минерал, отличающийся тем, что содержащий редкоземельные элементы цеолит Y имеет по меньшей мере два мезопористых распределения пор по размерам в диапазонах 2-3 нанометров и 3-4 нанометров, и соответствующий объем мезопор составляет более чем 0,03 см3/г.

G2. Катализатор крекинга согласно решению G1, содержащий, в пересчете на сухую массу, 20-60 мас.% содержащего редкоземельные элементы цеолита Y, 10-30 мас.% неорганического оксидного связующего вещества и 30-50 мас.% природного минерала.

G3. Катализатор крекинга согласно решению G1, отличающийся тем, что объем мезопор составляет более чем 0,031 см3/г.

G4. Катализатор крекинга согласно решению G1, отличающийся тем, что объем мезопор составляет от 0,031 см3/г до 0,057 см3/г.

G5. Катализатор крекинга согласно решению G1, в составе которого содержащий редкоземельные элементы цеолит Y отличается тем, что соотношение интенсивности I1 пика при 2θ=11,8±0,1° и интенсивности I2 пика при 2θ=12,3±0,1° на рентгеновской дифрактограмме составляет ≥4,0, предпочтительно 4,5-6,0.

G6. Катализатор крекинга согласно решению G1, отличающийся тем, что содержащий редкоземельные элементы цеолит Y получают, осуществляя способ I гидротермального прокаливания содержащего редкоземельные элементы цеолита NaY в атмосферных условиях, в которых прилагают внешнее давление, и добавляют из внешнего источника содержащий кислое вещество или щелочное вещество водный раствор; или содержащий редкоземельные элементы цеолит Y получают, осуществляя способ I1 введения содержащего редкоземельные элементы цеолита NaY в контакт со щелочным веществом для получения содержащего щелочное вещество и редкоземельные элементы цеолита NaY, а затем осуществляют его гидротермальное прокаливание в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника; в атмосферных условиях манометрическое давление составляет от 0,01 до 1 МПа, и атмосфера содержит 1-100% водяного пара.

G7. Катализатор крекинга согласно решению G6, отличающийся тем, что содержащий редкоземельные элементы цеолит NaY получают посредством введения цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония, а затем осуществляют фильтрование, промывание водой и высушивание.

G8. Катализатор крекинга согласно решению G6, отличающийся тем, что раствор солей редкоземельных элементов представляет собой водный хлоридный раствор, содержащий ионы одного или нескольких элементов из лантана, церия, празеодима и неодима; в качестве соли аммония выбирают хлорид аммония, нитрат аммония, карбонат аммония и бикарбонат аммония или любую их смесь.

G9. Катализатор крекинга согласно решению G6, отличающийся тем, что в качестве кислого вещества выбирают хлорид аммония, сульфат аммония, карбонат аммония, бикарбонат аммония, карбонат аммония, фосфат аммония, дигидрофосфат аммония, дифосфат аммония, хлористоводородную кислоту, серную кислоту, азотную кислоту и любую их смесь.

G10. Катализатор крекинга согласно решению G6, отличающийся тем, что щелочное вещество представляет собой одно или несколько веществ из аммиачной воды, буферного раствора, содержащего аммиачную воду и хлорид аммония, гидроксида натрия, карбоната натрия, бикарбоната натрия и любую их смесь.

G11. Катализатор крекинга согласно решению G6, отличающийся тем, что в атмосферных условиях манометрическое давление составляет предпочтительно от 0,1 до 0,8 МПа, предпочтительнее от 0,3 до 0,6 МПа, температура гидротермального прокаливания составляет 300-800°С, предпочтительно 400-600°С.

G12. Катализатор крекинга согласно решению G6, отличающийся тем, что в атмосферных условиях атмосфера содержит от 30 до 100% водяного пара, предпочтительно от 60% до 100% водяного пара.

G13. Катализатор крекинга согласно решению G1, отличающийся тем, что неорганическое оксидное связующее вещество представляет собой по меньшей мере одно вещество, в качестве которого выбирают золь диоксида кремния, золь оксида алюминия, пептизированный псевдобемит, золь двойного оксида кремния и алюминия и содержащий фосфор золь оксида алюминия; природный минерал представляет собой по меньшей мере один минерал, в качестве которого выбирают каолин, галлуазит, монтмориллонит, диатомит, аттапульгит, сепиолит, керамит, гидротальцит, бентонит и ректорит.

H1. Содержащий редкоземельные элементы цеолит Y, имеющий по меньшей мере два мезопористых распределения пор по размерам в диапазонах 2-3 нанометров и 3-4 нанометров, отличающийся тем, что:

объем мезопор цеолита составляет более чем 0,03 см3/г, и/или

цеолит имеет соотношение интенсивности I1 пика при 2θ=11,8±9,1° и интенсивности I2 пика при 2θ=12,3±9,1° на рентгеновской дифрактограмме ≥4,9.

Н2. Цеолит согласно решению H1, отличающийся тем, что на кривой распределения пор по размерам согласно модели BJH молекулярного сита соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и площади пика для распределения пор по размерам в диапазоне 3-4 нанометров составляет ≥0,05, предпочтительно ≥0,1, предпочтительнее от 9,1 до 9,4.

Н3. Цеолит согласно любому из предшествующих решений, который имеет содержание редкоземельных элементов в пересчете на оксиды редкоземельных элементов, составляющее 2-18 мас.%, предпочтительно 8-15 мас.%, параметр элементарной ячейки, составляющий 2,449-2,479 нм, и степень кристалличности, составляющую 39-69%.

Н4. Цеолит согласно любому из предшествующих решений, отличающийся тем, что соотношение интенсивности I1 пика при 2θ=11,8±9,1° и интенсивности I2 пика при 2θ=12,3±9,1° на рентгеновской дифрактограмме составляет ≥4,9, предпочтительно 4,5-6,9, например, ≥4,8 или 4,9-7,9.

Н5. Цеолит согласно любому из предшествующих решений, отличающийся тем, что на кривой распределения пор по размерам согласно модели BJH молекулярного сита, присутствует мезопористое распределение пор по размерам в диапазоне 19-39 нанометров, отличающийся тем, что соотношение площади пика для распределения пор по размерам в диапазоне 2-3 нанометров и полной площади пиков для всех пор составляет более чем 9,1, например, более чем 9,12, более чем 9,15, предпочтительнее 9,18-9,26; соотношение площади пика для распределения пор по размерам в диапазоне 19-39 нанометров и полной площади пиков для всех пор составляет более чем 9,2, например, более чем 9,22, более чем 9,25, предпочтительнее 9,27-9,32.

Н6. Цеолит согласно любому из предшествующих решений, отличающийся тем, что объем мезопор молекулярного сита составляет от 9,931 см3/г до 9,957 см3/г.

Н7. Способ изготовления содержащего редкоземельные элементы цеолита Y согласно любому из решений Н1-Н6, отличающийся тем, что содержащий редкоземельные элементы цеолит Y получают посредством гидротермального прокаливания содержащего редкоземельные элементы цеолита NaY в атмосферных условиях, в которых прилагают внешнее давление, и добавляют из внешнего источника содержащий кислое вещество или щелочное вещество водный раствор; или содержащий редкоземельные элементы цеолит Y получают посредством введения содержащего редкоземельные элементы цеолита NaY в контакт с кислым веществом или щелочным веществом для получения содержащего кислое вещество или щелочное вещество и редкоземельные элементы цеолита NaY, а затем осуществляют его гидротермальное прокаливание в атмосферных условиях, в которых прилагают внешнее давление, и воду добавляют из внешнего источника; в атмосферных условиях манометрическое давление составляет от 0,01 до 1,0 МПа, например, от 0,1 до 0,8 МПа, предпочтительно от 0,3 до 0,6 МПа, и атмосфера содержит 1-100% водяного пара, например, от 30% до 100% водяного пара, предпочтительно от 60% до 100% водяного пара.

Н8. Способ согласно решению Н7, отличающийся тем, что содержащий редкоземельные элементы цеолит NaY получают на стадии А посредством введения цеолита NaY в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония.

Н9. Способ согласно решению Н7, отличающийся тем, что содержащий редкоземельные элементы цеолит NaY получают посредством осуществления следующих стадий (1) и (2):

(1) частичное замещение ионами аммония посредством реакции цеолита NaY с солью аммония для удаления 10-80% ионов натрия, фильтрование, промывание и высушивание для получения цеолита NH4NaY;

(2) введение цеолита NH4NaY, полученного на стадии (1), в контакт с раствором солей редкоземельных элементов или смешанным раствором, содержащим соли редкоземельных элементов и соль аммония, а затем осуществляют фильтрование, промывание водой и высушивание для получения содержащего редкоземельные элементы цеолита NaY.

Н10. Способ согласно любому из решений Н7-Н9, отличающийся тем, что в качестве раствора солей редкоземельных элементов выбирают водный хлоридный раствор, содержащий ионы одного или нескольких элементов из лантана, церия, празеодима и неодима.

Н11. Способ согласно любому из решений Н7-Н10, отличающийся тем, что в качестве соли аммония выбирают хлорид аммония, нитрат аммония, карбонат аммония и бикарбонат аммония или любую их смесь.

Н12. Способ согласно любому из решений Н7-Н11, отличающийся тем, что стадию А или стадию (2) осуществляют при значении рН, составляющем от 3,0 до 5,0, при массовом соотношении воды и цеолита, составляющем 5 до 30, и при температуре от комнатной температуры до 100°С, при этом продолжительность реакции обмена необязательно составляет по меньшей мере 18 минут.

Н13. Способ согласно любому из решений Н7-Н12, отличающийся тем, что в атмосферных условиях манометрическое давление составляет предпочтительно от 0,1 до 0,8 МПа, предпочтительнее от 0,3 до 0,6 МПа, и атмосфера содержит от 30% до 100% водяного пара, предпочтительно от 60% до 100% водяного пара.

Н14. Способ согласно любому из решений Н7-Н13, отличающийся тем, что стадию гидротермального прокаливания осуществляют при температуре, составляющей 300-800°С, предпочтительно 400-600°С.

H15. Способ согласно любому из решений Н7-Н14, отличающийся тем, что водные атмосферные условия представляют собой атмосферные условия водного раствора, содержащего кислое вещество или щелочное вещество, в качестве кислого вещества выбирают хлорид аммония, сульфат аммония, карбонат аммония, бикарбонат аммония, фосфат аммония, дигидрофосфат аммония, дифосфат аммония, хлористоводородную кислоту, серную кислоту, азотную кислоту и любую их смесь; щелочное вещество содержит одно или несколько веществ из аммиачной воды, буферного раствора, содержащего аммиачную воду и хлорид аммония, гидроксида натрия, метаалюмината натрия, карбоната натрия, бикарбоната натрия или любой их смеси.

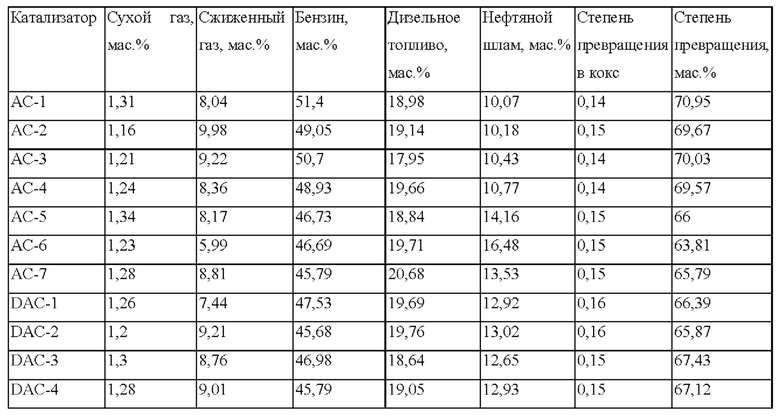

Н16. Способ согласно любому из решений Н7-Н15, отличающийся тем, что массовая концентрация водного раствора, содержащего кислое вещество или щелочное вещество, составляет 0,1-20%.