Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет патентной заявки №201810949445.2, поданной 20 августа 2018 года в патентное ведомство КНР и озаглавленной «Модифицированное молекулярное сито типа Y и его получение»; и приоритет патентной заявки №201810948782.Х, поданной 20 августа 2018 года в патентное ведомство КНР и озаглавленной «Катализатор каталитического крекинга для переработки гидрированных легких рецикловых газойлей (LCO) и его получение», которые во всей своей полноте включены в настоящий документ посредством ссылки.

Область техники настоящего изобретения

Настоящая заявка относится к области молекулярных сит и каталитического крекинга и, в частности, к модифицированному молекулярному ситу типа Y, содержащему его катализатору каталитического крекинга, их получению и применению.

Уровень техники настоящего изобретения

Легкие ароматические соединения, такие как бензол, толуол и ксилол (ВТХ), представляют собой важные основные органические химические исходные материалы, которые широко применяются в получении сложных полиэфиров, химических волокон и т.д., и пользуются весьма значительным спросом в последние годы. Легкие ароматические соединения, такие как бензол, толуол и ксилол (ВТХ), производят, главным образом, в процессах каталитического риформинга и парового крекинга с применением лигроина в качестве исходного материала. Вследствие дефицита лигроина, представляющего собой исходный материал, на рынке существует дефицит легких ароматических соединений.

Получаемый каталитическим крекингом легкий рецикловый газойль (LCO) представляет собой важный побочный продукт каталитического крекинга. Он производится в большом количестве и имеет высокое содержание ароматических соединений, в частности, полициклических ароматических соединений, и представляет собой низкосортную фракцию дизельного топлива. С развитием влияющих на рыночный спрос требований в отношении защиты окружающей среды применение LCO в качестве компонента смешанного дизельного топлива в значительной степени ограничено. В углеводородный состав LCO входят парафины, нафтены (в том числе олефины в небольшом количестве) и ароматические соединения. Углеводородный состав LCO может значительно различаться вследствие различия исходных материалов и жесткости технологических условий каталитического крекинга. Основной компонент LCO представляют собой ароматические соединения, массовая доля которых может составлять более чем 70% или даже приблизительно 90%, а остальную массу составляют парафины и нафтены.

Бициклические ароматические соединения в качестве компонента, присутствующего в наиболее высоком содержании в составе LCO, представляют собой типичный компонент LCO и основной компонент, влияющий на получение легких ароматических соединений посредством каталитического крекинга. В условиях каталитического крекинга полициклические ароматические соединения с трудом превращаются в легкие ароматические соединения в процессе крекинга с раскрытием цикла. В условиях гидрирования полициклические ароматические соединения легче насыщаются, превращаясь в тяжелые моноциклические ароматические соединения, такие как алкилбензолы и циклоалкилбензолы (например, инданы, тетрагидронафталины и индены). Такие тяжелые моноциклические ароматические соединения представляют собой потенциальные компоненты для получения легких ароматических соединений посредством каталитического крекинга и могут быть превращены в легкие ароматические соединения в условиях каталитического крекинга. Таким образом, LCO представляет собой перспективный и дешевый источник для получения легких ароматических соединений. Получение легких ароматических соединений с применением технологии гидрирования и каталитического крекинга имеет большое научное значение.

На предшествующем уровне техники (см. заявки на патенты КНР №№CN103923698A, CN104560185A и CN104560187A) LCO впервые подвергали умеренному гидрированию, в котором большинство полициклических ароматических соединений насыщали, получая гидрированные ароматические соединения, содержащие циклоалкановое кольцо и ароматическое кольцо, а затем вводили в реакцию крекинга в присутствии катализатора каталитического крекинга, получая легкие ароматические соединения ВТХ. Однако гидрированные ароматические соединения, получаемые посредством гидрирования LCO, являются менее пригодными для крекинга, но имеют значительно более высокую способность переноса водорода, чем традиционные исходные материалы для каталитического крекинга. Таким образом, традиционные катализаторы каталитического крекинга, используемые на предшествующем уровне техники, не могут удовлетворять требованиям каталитического крекинга гидрированных LCO.

После своего первого применения в 1960-х годах молекулярные сита типа Y стали основным активным компонентом катализаторов крекинга с псевдоожиженным катализатором (FCC). Однако по мере увеличения плотности сырой нефти в исходных материалах для FCC значительно увеличивается содержание полициклических соединений, и при этом значительно уменьшается их способность диффузии в порах молекулярных сит. Когда катализаторы, содержащие молекулярные сита типа Y в качестве основного активного компонента, непосредственно используются для переработки тяжелых фракций, таких как нефтяные остатки, доступность активных центров катализаторов становится основным препятствием для крекинга содержащихся в этих фракциях полициклических соединений, поскольку молекулярные сита типа Y, используемые в качестве основного активного компонента, имеют размер пор, составляющий лишь 0,74 нм. Поровая структура молекулярных сит имеет непосредственное отношение к эксплуатационным характеристикам крекинга, в частности, для катализаторов крекинга нефтяных остатков. Вторичные поры молекулярных сит могут увеличивать доступность активных центров катализаторов для макромолекул нефтяных остатков, и в результате этого улучшается пригодность этих катализаторов для крекинга нефтяных остатков.

Способ гидротермического деалюминирования представляет собой один из наиболее широко используемых способов получения сверхустойчивых молекулярных сит в промышленности. Согласно этому способу молекулярное сито NaY сначала подвергают ионному обмену с водным раствором, содержащим ионы аммония, для уменьшения содержания ионов натрия в молекулярном сите, а затем осуществляют обжиг подвергнутого обмену с ионами аммония молекулярного сита при температуре от 600 до 825°С в атмосфере пара для обеспечения ультрастабилизации. Этот способ является экономичным и простым для внедрения в промышленное крупномасштабное производство, и получаемое в результате сверхустойчивое молекулярное сито типа Y обогащено вторичными порами, но при этом происходит значительное уменьшение степени кристалличности сверхустойчивого молекулярного сита типа Y.

В настоящее время используемое в промышленности получение сверхустойчивых молекулярных сит типа Y обычно основано на улучшении вышеупомянутого способа гидротермического обжига. Может быть принят способ, включающий две стадии ионного обмена и две стадии обжига, что предназначено для решения проблемы значительного уменьшения степени кристалличности, происходящего при обжиге в жестких условиях, посредством осуществления обжига на отдельных стадиях в более умеренных условиях. Получаемое таким способом сверхустойчивое молекулярное сито типа Y может содержать определенное количество вторичных пор, но оказывается низким содержание вторичных пор, имеющих относительно большой размер пор, по отношению к полному числу вторичных пор. Кроме того, удельная площадь поверхности и степень кристалличности сверхустойчивых молекулярных сит также нуждаются в дополнительном улучшении.

В целях лучшего выполнения требований получения большего выхода легких ароматических соединений ВТХ посредством каталитического крекинга гидрированных LCO, задача настоящей заявки заключается в том, чтобы разработать высокоустойчивое модифицированное молекулярное сито, проявляющее высокую активность в реакции крекинга и относительно сниженную способность переноса водорода, в качестве нового активного компонента, а также разработать катализатор каталитического крекинга, подходящий для применения в каталитическом крекинге гидрированных LCO для получения большего выхода легких ароматических соединений ВТХ на основе этого нового активного компонента, таким образом, чтобы ускорить реакцию крекинга, регулировать реакцию переноса водорода, дополнительно улучшить коэффициент превращения гидрированных LCO и довести до максимума выход каталитических бензинов, обогащенных бензолом, толуолом и ксилолом (ВТХ).

Краткое раскрытие настоящего изобретения

Задача настоящей заявки заключается в том, чтобы предложить модифицированное молекулярное сито типа Y, содержащий его катализатор каталитического крекинга, их получение и применение, таким образом, чтобы при использовании в каталитическом крекинге гидрированных легких рецикловых газойлей (LCO), катализатор каталитического крекинга, полученный посредством применения модифицированного молекулярного сита типа Y в качестве активного компонента проявлял повышенный коэффициент превращения гидрированных LCO, пониженную селективность по отношению к коксу, повышенный выход бензина, а также повышенный полный выход этилена и пропилена.

Согласно аспекту в настоящей заявке предложено модифицированное молекулярное сито типа Y, имеющее содержание редкоземельных элементов от приблизительно 4% до приблизительно 11% по массе в пересчете на оксид редкоземельного элемента, содержание натрия не более чем приблизительно 0,7% по массе в пересчете на оксид натрия, содержание цинка от приблизительно 0,5% до приблизительно 5% по массе в пересчете на оксид цинка и содержание фосфора от приблизительно 0,05% до приблизительно 10% по массе в пересчете на пентоксид фосфора по отношению к массе модифицированного молекулярного сита типа Y в пересчете на сухое вещество; соотношение диоксида кремния и оксида алюминия в каркасе от приблизительно 7 до приблизительно 14 в пересчете на молярное соотношение SiO2/Al2O3, процентное соотношение содержания некаркасного алюминия и полного содержания алюминия не более чем приблизительно 20% и процентное соотношение объема пор вторичных пор, имеющих размер пор от 2 до 100 нм, и полного объема пор от приблизительно 15% до приблизительно 30%.

Согласно другому аспекту в настоящей заявке предложен способ получения модифицированного молекулярного сита типа Y, включающий следующие стадии:

(1) введение в контакт молекулярного сита NaY с раствором соли редкоземельного элемента для ионообменной реакции и получения подвергнутого ионному обмену молекулярного сита;

(2) воздействие гидротермической ультрастабилизационной обработки на подвергнутое ионному обмену молекулярное сито для получения гидротермически ультрастабилизированного молекулярного сита;

(3) воздействие модификации фосфором на гидротермически ультрастабилизированное молекулярное сито посредством введения в контакт с соединением фосфора для получения модифицированного фосфором молекулярного сита;

(4) воздействие ультрастабилизационной обработки в газовой фазе на модифицированное фосфором молекулярное сито посредством введения в контакт и реакции с газообразным SiCl4 для получения ультрастабилизированного в газовой фазе молекулярного сита; и

(5) пропитывание ультрастабилизированного в газовой фазе молекулярного сита раствором соли цинка для получения модифицированного молекулярного сита типа Y.

Предпочтительно гидротермическую ультрастабилизационную обработку на стадии (2) осуществляют посредством обжига при температуре от приблизительно 350°С до приблизительно 480°С в атмосфере, содержащей от приблизительно 30 об.% до приблизительно 90 об.% пара, в течение от приблизительно 4,5 часов до приблизительно 7 часов.

Согласно следующему аспекту в настоящей заявке предложен катализатор каталитического крекинга, содержащий по отношению к массе катализатора в пересчете на сухое вещество от приблизительно 10% до приблизительно 50% по массе модифицированного молекулярного сита типа Y, связующее вещество и глину; причем модифицированное молекулярное сито типа Y представляет собой модифицированное молекулярное сито типа Y согласно настоящей заявке или модифицированное молекулярное сито типа Y, получаемое способом согласно настоящей заявке.

Согласно следующему аспекту в настоящей заявке предложено применение модифицированного молекулярного сита типа Y согласно настоящей заявке в каталитическом крекинге углеводородного исходного материала, в частности, гидрированного легкого рециклового газойля, включающее введение в контакт углеводородного исходного материала с катализатором каталитического крекинга, содержащим модифицированное молекулярное сито типа Y, в условиях каталитического крекинга.

Модифицированное молекулярное сито типа Y, предложенное в настоящей заявке, содержит фосфор, редкоземельный элемент и цинк в качестве модифицирующих компонентов и имеет высокую степень кристалличности, структуру, содержащую вторичные поры, а также высокую термическую и гидротермическую устойчивость.

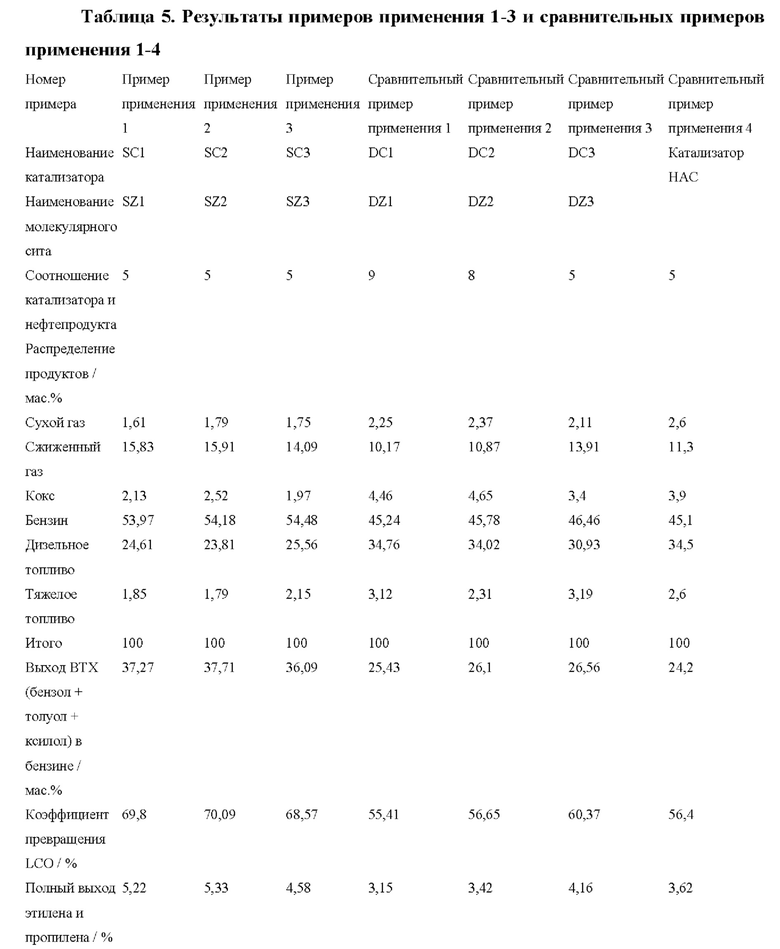

Модифицированное молекулярное сито типа Y согласно настоящей заявке может быть использовано в качестве активного компонента в катализаторах каталитического крекинга для каталитического крекинга гидрированных LCO. При использовании в переработке гидрированных LCO катализатор каталитического крекинга, содержащий молекулярное сито в качестве активного компонента, проявляет не только улучшенный коэффициент превращения гидрированных LCO, но также пониженную селективность по отношению к коксу, повышенный выход бензина, обогащенного легкими ароматическими соединениями ВТХ, и повышенный полный выход этилена и пропилена.

Подробное раскрытие настоящего изобретения

Далее настоящая заявка будет подробно описана со ссылкой на соответствующие варианты осуществления. Следует понимать, что варианты осуществления, описанные в настоящем документе, представляют собой просто иллюстрации, а не ограничения.

Любое численное значение (в том числе конечные значения численных диапазонов), которое представлено в настоящем документе, не ограничено точным указанным значением, но его следует истолковывать как включающее любое значение вблизи вышеупомянутого точного значения, такое как любое возможное значение в пределах ±5% от вышеупомянутого точного значение. Кроме того, для любого численного диапазона, представленного в настоящем документе, можно получить один или несколько новых численных диапазонов посредством произвольного сочетания конечных значений данного диапазона, конечного значения с конкретным значением, присутствующим внутри данного диапазона, или различных конкретных значений, присутствующих внутри данного диапазона. Такие новые численные диапазоны следует также рассматривать как определенным образом описанные в настоящем документе.

Если не указано иное условие, все термины, используемые в настоящем документе, имеют такие значения, которые обычно понимают специалисты в данной области техники, а если определение термина, представленное в настоящем документе, отличается от обычного понимания в технике, то преобладающую силу имеет определение, представленное в настоящем документе.

В настоящей заявке, если не иное условие не указано определенным образом, любой неупомянутый предмет или предметы следует рассматривать как непосредственно применимые к тому, что известно в технике, без какого-либо изменения. Кроме того, любой из вариантов осуществления, которые описаны в настоящем документе, может быть свободным образом объединен с одним или несколькими из других вариантов осуществления, которые описаны в настоящем документе, и получаемое в результате техническое решение или техническую идею следует рассматривать в качестве части исходного раскрытия или исходного описания настоящей заявки, и при этом это не следует рассматривать в качестве нового предмета, который не был описан или предположен в настоящем документе, если для специалистов в данной области техники не является очевидным, что такое сочетание является совершенно необоснованным.

Методы исследования RIPP (Научно-исследовательский институт нефтепереработки компании Sinopec), представленные в настоящей заявке, можно найти в издании «Методы нефтехимического анализа (методы исследования RIPP)» под ред. Cuiding YANG и др., Science Press, сентябрь 1990 г., первое издание, ISBN: 7-03-001894-Х, страницы 412-415 и 424-426, которое во всей своей полноте включено в настоящий документ посредством ссылки.

Все патентные и непатентные документы, упомянутые в настоящем документе, в том числе, но без ограничения, учебные пособия и журнальные статьи, во всей своей полноте включены в настоящий документ посредством ссылки.

При упоминании в настоящем документе термины «молекулярное сито типа Y» и «цеолит типа Y» используются взаимозаменяемым образом, и термины «молекулярное сито NaY» и «цеолит NaY» также используются взаимозаменяемым образом.

При упоминании в настоящем документе термин «вторичные поры» означает присутствующие в молекулярном сите поры, имеющие размер пор (т.е. диаметр пор) от 2 нм до 100 нм.

При упоминании в настоящем документе термины «раствор редкоземельного элемента» и «раствор соли редкоземельного элемента» используются взаимозаменяемым образом и предпочтительно означают водный раствор соли редкоземельного элемента.

При упоминании в настоящем документе выражение «молекулярное сито типа Y, имеющее нормальный параметр кристаллической решетки» означает, что параметр кристаллической решетки молекулярного сита типа Y находится в пределах диапазона параметров кристаллической решетки традиционных молекулярных сит NaY, который предпочтительно представляет собой диапазон от приблизительно 2,465 нм до приблизительно 2,472 нм.

При упоминании в настоящем документе термин «атмосферное давление» означает давление, составляющее приблизительно 1 атмосферу.

При упоминании в настоящем документе масса материала в пересчете на сухое вещество означает массу твердого продукта, получаемого после прокаливания материала при температуре 800°С в течение 1 часа.

В настоящей заявке, если не указано иное условие, масса разнообразных используемых молекулярных сит вычислена в пересчете на сухое вещество; масса (содержание) соли редкоземельного элемента и редкоземельного элемента представляет собой результат пересчета на массе (содержание) оксида редкоземельного элемента, что также может быть упомянуто в настоящем документе как масса (содержание) оксида редкоземельного элемента; масса (содержание) натрия представляет собой результат пересчета на массу (содержание) оксида натрия, что также может быть упомянуто в настоящем документе как масса (содержание) оксида натрия; масса (содержание) цинка и соли цинка представляет собой результат пересчета на массу (содержание) оксида цинка, что также может быть упомянуто в настоящем документе как масса (содержание) оксида цинка; и масса (содержание) фосфора представляет собой результат пересчета на массу (содержание) пентоксида фосфора, что также может быть упомянуто как масса (содержание) Р2О5.

Согласно первому аспекту в настоящей заявке предложено модифицированное молекулярное сито типа Y, имеющее содержание редкоземельных элементов от приблизительно 4% до приблизительно 11% по массе в пересчете на оксид редкоземельного элемента, содержание натрия не более чем приблизительно 0,7% по массе в пересчете на оксид натрия, содержание цинка от приблизительно 0,5% до приблизительно 5% по массе в пересчете на оксид цинка и содержание фосфора от приблизительно 0,05% до приблизительно 10% по массе в пересчете на пентоксид фосфора, по отношению к массе модифицированного молекулярного сита типа Y в пересчете на сухое вещество; соотношение диоксида кремния и оксида алюминия в каркасе от приблизительно 7 до приблизительно 14 в пересчете на молярное соотношение SiO2/Al2O3, процентное соотношение содержания некаркасного алюминия и полного содержания алюминия не более чем приблизительно 20% и процентное соотношение объема пор вторичных пор, имеющих размер пор от 2 до 100 нм, и полного объема пор от приблизительно 15% до приблизительно 30%.

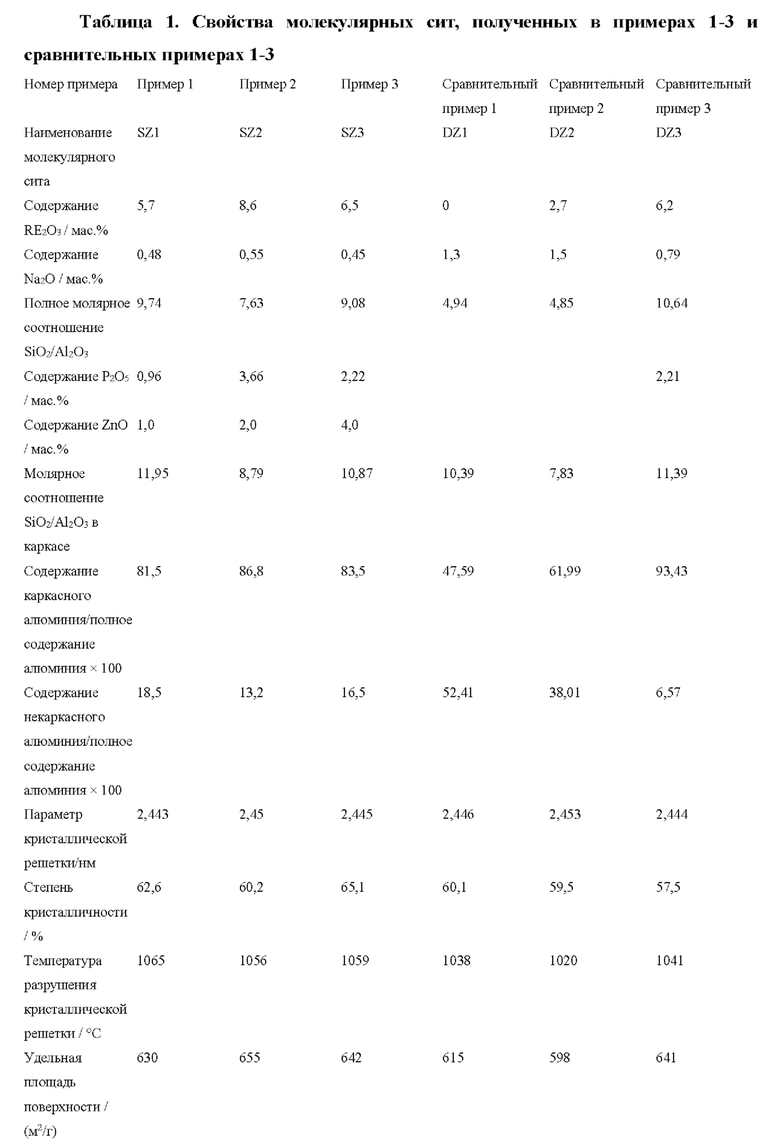

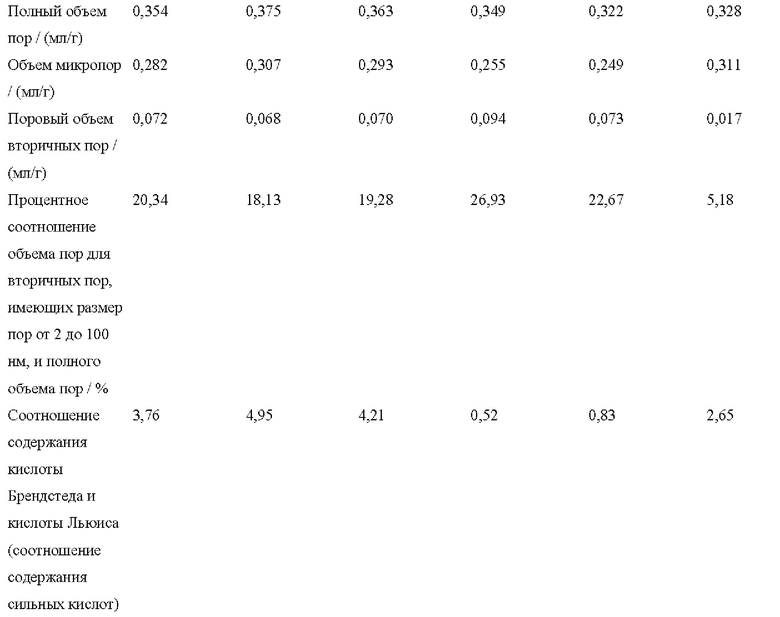

Согласно предпочтительному варианту осуществления модифицированное молекулярное сито типа Y может иметь соотношение диоксида кремния и оксида алюминия в каркасе (т.е. молярное соотношение SiO2/Al2O3) приблизительно от 7,3 до 14, и, в частности, от приблизительно 8,5 до приблизительно 12,6, например, приблизительно 8,79, 10,87, 11,95 ит.д.

Согласно предпочтительному варианту осуществления модифицированное молекулярное сито типа Y может иметь содержание редкоземельных элементов (в пересчете на оксид редкоземельного элемента) от приблизительно 4,5% до приблизительно 10% по массе, например, приблизительно 5,6% по массе, 6,3% по массе, 8,4% по массе и т.д.

Согласно настоящей заявке тип и состав редкоземельных элементов не ограничены определенным образом. Предпочтительно редкоземельные элементы могут представлять собой La, Се, Pr или Nd, или сочетание двух, трех или четырех из этих элементов; необязательно, редкоземельные элементы могут дополнительно содержать редкоземельный элемент, не представляющий собой La, Се, Pr и Nd.

Согласно предпочтительному варианту осуществления модифицированное молекулярное сито типа Y может иметь содержание натрия (в пересчете на оксид натрия), составляющий приблизительно от 0,1 до 0,7% по массе, в частности, приблизительно от 0,3 до 0,7% по массе, более конкретно, приблизительно от 0,35 до 0,6% по массе и, еще более конкретно, приблизительно от 0,4 до 0,55% по массе, например, приблизительно 0,44% по массе, 0,49% по массе, 0,57% по массе и т.д.

Согласно предпочтительному варианту осуществления модифицированное молекулярное сито типа Y может иметь содержание цинка (в пересчете на оксид цинка), составляющее приблизительно от 1 до 4% по массе, например, приблизительно 1% по массе, 2% по массе, 4% по массе и т.д.

Согласно предпочтительному варианту осуществления модифицированное молекулярное сито типа Y может иметь содержание фосфора (в пересчете на Р2О5), составляющее приблизительно от 0,1 до 6% по массе, в частности, приблизительно от 0,1 до 5% по массе, например, приблизительно 0,95% по массе, 2,21% по массе, 3,68 мас. % и т.д.

Согласно предпочтительному варианту осуществления модифицированное молекулярное сито типа Y может иметь процентное соотношение содержания некаркасного алюминия и полного содержания алюминия, составляющее от приблизительно 13% до приблизительно 19%, например, приблизительно 13,2%, 16,5%, 18,5% и т.д.

Согласно предпочтительному варианту осуществления модифицированное молекулярное сито типа Y может иметь параметр кристаллической решетки, составляющий приблизительно 2,440 нм до приблизительно 2,455 нм, предпочтительно приблизительно 2,440 нм до приблизительно 2,453 нм, предпочтительнее приблизительно 2,442-2,453 нм, например, приблизительно 2,443 нм, 2,445 нм., 2,45 нм и т.д.

Согласно предпочтительному варианту осуществления модифицированное молекулярное сито типа Y может иметь полный объем пор, составляющий приблизительно от 0,33 до 0,39 мл/г, предпочтительно приблизительно от 0,35 до 0,39 мл/г, предпочтительнее приблизительно от 0,36 до 0,375 мл/г, например, приблизительно 0,355 мл/г, 0,364 мл/г, 0,373 мл/г и т.д.

Согласно настоящей заявке поровая структура модифицированного молекулярного сита типа Y может быть дополнительно оптимизирована для достижения более желательных эксплуатационных характеристик каталитического крекинга. Согласно предпочтительному варианту осуществления процентное соотношение объема пор для вторичных пор, имеющих размер пор (диаметр) от 2,0 до 100 нм, и полного объема пор может составлять от приблизительно 20% до приблизительно 30%, предпочтительно от приблизительно 17% до приблизительно 21%, например, приблизительно 17,96%, 19,78%, 20,85% и т.д.

Согласно предпочтительному варианту осуществления модифицированное молекулярное сито типа Y может иметь удельную площадь поверхности, составляющую приблизительно от 600 до 670 м2/г, предпочтительно приблизительно от 610 до 660 м2/г, например, приблизительно 633 м2/г, 640 м2/г, 652 м2/г и т.д.

Согласно предпочтительному варианту осуществления модифицированное молекулярное сито типа Y имеет температуру разрушения кристаллической решетки, составляющую не менее чем приблизительно 1050°С, в частности, приблизительно от 1055 до 1080°С, предпочтительно приблизительно от 1056 до 1075°С, например, приблизительно 1055°С, 1061°С, 1068°С и т.д.

Согласно настоящей заявке, чтобы получить модифицированное молекулярное сито типа Y, которое имеет поверхностные кислотные центры желательного типа и силы, согласно предпочтительному варианту осуществления соотношение кислоты Бренстеда и кислоты Льюиса в составе сильных кислот, содержащихся в модифицированном молекулярном сите типа Y, составляет не менее чем приблизительно 3,50, и может составлять, например, приблизительно от 3,6 до 5,0, предпочтительно приблизительно от 3,7 до 4,3, и, в частности, приблизительно 3,76, 4,21, 4,95 и т.д. при определении методом инфракрасной спектроскопии с адсорбцией пиридина при 350°С.

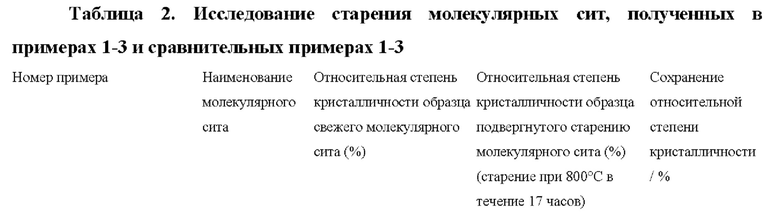

Согласно предпочтительному варианту осуществления модифицированное молекулярное сито типа Y проявляет сохранение относительной степени кристалличности, составляющее приблизительно 35% или более, например, приблизительно от 38 до 48% или приблизительно от 35 до 45%, например, приблизительно 38,95%, 40,55%, 43,45% и т.д., после старения при 800°С в условиях атмосферного давления в атмосфере 100 об.% пара в течение 17 часов.

Согласно предпочтительному варианту осуществления модифицированное молекулярное сито типа Y имеет относительную степень кристалличности, составляющую не менее чем приблизительно 60%, например, приблизительно от 60 до 70%, предпочтительно приблизительно от 60 до 66%, в частности, приблизительно 60,4%, 62,7%, 65,3% и т.д.

Модифицированное молекулярное сито типа Y, предложенное в настоящей заявке, проявляет сильную активность в крекинге и относительно слабую способность переноса водорода и может быть использовано в качестве активного компонента в катализаторах каталитического крекинга в целях каталитического крекинга гидрированных LCO; при использовании в переработке гидрированных LCO катализатор каталитического крекинга, содержащий молекулярное сито в качестве активного компонента, проявляет высокий коэффициент превращения LCO, пониженную селективность по отношению к коксу, повышенный выход обогащенного ВТХ бензина, а также обеспечивает повышенную концентрацию этилена и пропилена в газообразном продукте.

Согласно второму аспекту в настоящей заявке предложен способ получения модифицированного молекулярного сита типа Y, включающий следующие стадии:

(1) введение в контакт молекулярного сита NaY с раствором соли редкоземельного элемента для ионообменной реакции и получения подвергнутого ионному обмену молекулярного сита;

(2) воздействие гидротермической ультрастабилизационной обработки на подвергнутое ионному обмену молекулярное сито для получения гидротермически ультрастабилизированного молекулярного сита;

(3) воздействие модификации фосфором на гидротермически ультрастабилизированное молекулярное сито посредством введения в контакт с соединением фосфора для получения модифицированного фосфором молекулярного сита;

(4) воздействие ультрастабилизационной обработки в газовой фазе на модифицированное фосфором молекулярное сито посредством введения в контакт и реакции с газообразным SiCl4 для получения ультрастабилизированного в газовой фазе молекулярного сита; и

(5) пропитывание ультрастабилизированного в газовой фазе молекулярного сита раствором соли цинка для получения модифицированного молекулярного сита типа Y.

Согласно конкретному варианту осуществления настоящей заявки способ включает следующие стадии:

(1) введение в контакт молекулярного сита NaY с раствором соли редкоземельного элемента для ионообменной реакции, чтобы получить модифицированное редкоземельными элементами молекулярное сито типа Y, имеющее нормальный параметр кристаллической решетки, и уменьшенное содержание оксида натрия;

(2) воздействие обработки посредством гидротермического обжига на получаемое на стадии (1) модифицированное редкоземельными элементами молекулярное сито типа Y, имеющее нормальный параметр кристаллической решетки, и уменьшенное содержание оксида натрия, предпочтительно при температуре от приблизительно 350°С до приблизительно 480°С в атмосфере, содержащей от приблизительно 30% до приблизительно 90 об.% пара в течение от приблизительно 4,5 часов до приблизительно 7 часов для получения молекулярного сита типа Y, имеющего уменьшенный параметр кристаллической решетки;

(3) воздействие модификации фосфором на получаемое на стадии (2) молекулярное сито типа Y, имеющее уменьшенный параметр кристаллической решетки, посредством введения в контакт с соединением фосфора для внедрения фосфора в молекулярное сито и получения модифицированного фосфором молекулярного сита;

(4) воздействие изоморфного замещения Si-Al на модифицированное фосфором молекулярное сито, получаемое на стадии (3), посредством введения в контакт и реакции с газообразным SiCl4 для получения ультрастабилизированного в газовой фазе молекулярного сита типа Y; и

(5) воздействие пропитывания раствором соли цинка и последующего прокаливания на ультрастабилизированное в газовой фазе молекулярное сито типа Y, получаемое на стадии (4), для получения модифицированного молекулярного сита типа Y.

Согласно предпочтительному варианту осуществления стадия (1) дополнительно включает введение в контакт молекулярного сита NaY с раствором соли редкоземельного элемента для ионообменной реакции, фильтрование, промывание и высушивание для получения модифицированного редкоземельными элементами молекулярного сита типа Y, имеющего уменьшенное содержание оксида натрия.

Согласно предпочтительному варианту осуществления молекулярное сито NaY, используемое на стадии (1), имеет параметр кристаллической решетки от приблизительно 2,465 нм до приблизительно 2,472 нм, соотношение диоксида кремния и оксида алюминия в каркасе (т.е. молярное соотношение SiO2/Al2O3) приблизительно от 4,5 до 5,2, относительную степень кристалличности приблизительно 85% или более, например, приблизительно от 85 до 95% и содержание оксида натрия приблизительно от 13,0 до 13,8% по массе.

Согласно предпочтительному варианту осуществления модифицированное редкоземельными элементами молекулярное сито типа Y, имеющее уменьшенное содержание оксида натрия и получаемое на стадии (1), имеет параметр кристаллической решетки от приблизительно 2,465 нм до приблизительно 2,472 нм, содержание натрия не более чем приблизительно 9,5% по массе в пересчете на оксид натрия и содержание редкоземельных элементов приблизительно от 4,5 до 13% по массе в пересчете на RE2O3 (оксид редкоземельного элемента).

Согласно предпочтительному варианту осуществления модифицированное редкоземельными элементами молекулярное сито типа Y, имеющее уменьшенное содержание оксида натрия и получаемое на стадии (1), может иметь содержание оксида натрия, составляющее приблизительно от 5,5 до 9,5% по массе, предпочтительно приблизительно от 5,5 до 8,5% по массе, например, приблизительно 7,5% по массе, и содержание оксида редкоземельного элемента, составляющее приблизительно от 5,5 до 13% по массе, предпочтительно приблизительно от 5,5 до 12% по массе или от 4,5 до 11,5% по массе.

Согласно предпочтительному варианту осуществления стадия (1) дополнительно включает введение в контакт молекулярного сита NaY с солью редкоземельного элемента в водном растворе для ионообменной реакции, причем массовое соотношение молекулярного сита NaY (в пересчете на сухое вещество), соли редкоземельного элемента (в пересчете на оксид редкоземельного элемента) и воды составляет приблизительно 1:(0,01-0,18):(5-15), и вода может представлять собой деионизированную воду.

Согласно предпочтительному варианту осуществления соль редкоземельного элемента представляет собой хлорид редкоземельного элемента и/или нитрат редкоземельного элемента. Редкоземельный элемент может представлять собой редкоземельный элемент любого типа, причем его тип и состав не ограничены определенным образом. Например, редкоземельный элемент может представлять собой один или несколько элементов из La, Се, Pr, Nd и смесь редкоземельных элементов. Предпочтительно смесь редкоземельных элементов может содержать один или несколько элементов из La, Се, Pr и Nd, а также может дополнительно содержать по меньшей мере один из редкоземельных элементов, не представляющих собой La, Се, Pr и Nd.

Согласно предпочтительному варианту осуществления ионообменная реакция на стадии (1) может быть осуществлена при температуре, составляющей от приблизительно 15°С до приблизительно 95°С, предпочтительно приблизительно от 65 до 95°С, например, приблизительно от 90 до 95°С, в течение периода от приблизительно 30 минут до приблизительно 120 минут, предпочтительно приблизительно от 45 до 90 минут.

Согласно предпочтительному варианту осуществления на стадии (1) молекулярное сито NaY, соль редкоземельного элемента и воду смешивают с образованием смеси, что можно осуществлять, получая сначала суспензию молекулярного сита NaY и воды, а затем добавляя в суспензию соль редкоземельного элемента и/или водный раствор соли редкоземельного элемента.

Согласно предпочтительному варианту осуществления стадия (1) дополнительно включает смешивание молекулярного сита NaY с водой, добавление в смесь соли редкоземельного элемента и/или раствора соли редкоземельного элемента в условиях перемешивания для проведения ионного обмена между ионами редкоземельного элемента и ионами натрия, фильтрование и промывание, причем промывание осуществляют для цели вымывания высвобождающихся в результате обмена ионов натрия, что может быть осуществлено с применением деионизированной воды.

Согласно предпочтительному варианту осуществления на стадии (1) молекулярное сито NaY, соль редкоземельного элемента и воду превращают в смесь при массовом соотношении молекулярного сита NaY, соли редкоземельного элемента и воды, составляющем приблизительно 1:(0,01-0,18):(5-15), и перемешивают при температуре от приблизительно 15°С до приблизительно 95°С в течение от приблизительно 30 минут до приблизительно 120 минут для проведения ионного обмена между ионами редкоземельного элемента и ионами натрия.

Согласно предпочтительному варианту осуществления гидротермическая ультрастабилизация/обработка посредством гидротермического обжига на стадии (2) включает воздействие обжига на подвергнутое ионному обмену молекулярное сито при температуре от приблизительно 350°С до приблизительно 480°С в атмосфере, содержащей от приблизительно 30 об.% до приблизительно 90 об.% пара (также упоминаемой как атмосфера, содержащая от 30 до 90 об.% пара, или атмосфера от 30 до 90% пара), в течение от приблизительно 4,5 часов до приблизительно 7 часов, причем предпочтительно осуществляют воздействие обжига на подвергнутое ионному обмену молекулярное сито при температуре от приблизительно 380°С до приблизительно 460°С в атмосфере, содержащей от приблизительно 40 об.% до приблизительно 80 об.% пара, в течение от приблизительно 5 часов до приблизительно 6 часов. Например, обжиговая обработка может быть осуществлена при температуре, составляющей приблизительно 390°С, приблизительно 450°С или приблизительно 470°С, в атмосфере, содержащей приблизительно 50 об.%, приблизительно 70 об.% или приблизительно 80 об.% пара.

Согласно некоторым предпочтительным вариантам осуществления паровая атмосфера на стадии (2) может дополнительно содержать другие газы, такой как один или несколько газов, представляющих собой воздух, гелий или азот.

Согласно предпочтительному варианту осуществления молекулярное сито, получаемое после обработки на стадии (2), имеет параметр кристаллической решетки уменьшенный до уровня от приблизительно 2,450 нм до приблизительно 2,462 нм, и содержание воды менее чем приблизительно 1% по массе.

Согласно предпочтительному варианту осуществления стадия (3) дополнительно включает высушивание молекулярного сита, получаемого на стадии (2), для получения молекулярного сита типа Y, имеющего уменьшенный параметр кристаллической решетки и содержание воды не более чем приблизительно 1% по массе. Высушивание может быть осуществлено посредством высушивания на воздухе, высушивания в печи, распылительного высушивания и т.д.

Согласно предпочтительному варианту осуществления стадия (3) дополнительно включает введение в контакт и проведение реакции молекулярного сита типа Y, имеющего уменьшенный параметр кристаллической решетки и получаемого на стадии (2), с раствором, содержащим соединение фосфора.

Согласно предпочтительному варианту осуществления соединение фосфора, используемое на стадии (3), может представлять собой один или несколько соединений, представляющих собой фосфорную кислоту, фосфат аммония, дигидрофосфат аммония, гидрофосфат аммония и т.д.

Согласно предпочтительному варианту осуществления на стадии (3) массовое соотношение воды в растворе и молекулярного сита (молекулярного сита, получаемого на стадии (2)) составляет приблизительно (2-5):1, предпочтительно приблизительно (3-4):1.

Согласно предпочтительному варианту осуществления на стадии (3) массовое соотношение фосфора (в пересчете на Р2О5 и молекулярного сита составляет приблизительно (0,0005-0,10):1, предпочтительно (0,001-0,05):1.

Согласно предпочтительному варианту осуществления на стадии (3) модификация фосфором может быть проведена при температуре, составляющем от приблизительно 15°С до приблизительно 100°С, предпочтительно приблизительно от 30 до 95°С, в течение периода от приблизительно 10 минут до приблизительно 100 минут.

Согласно предпочтительному варианту осуществления стадия (3) дополнительно включает проведение реакции молекулярного сита с раствором при температуре, составляющей от приблизительно от 15°С до приблизительно 100°С, в течение от приблизительно 10 минут до приблизительно 100 минут, затем фильтрование и промывание, при этом промывание может быть осуществлено с применением деионизированной воды, в количестве, превышающем приблизительно в 5-15 раз массу молекулярного сита.

Согласно предпочтительному варианту осуществления на стадии (4) массовое соотношение тетрахлорида кремния и модифицированного фосфором молекулярного сита (в пересчете на сухое вещество) может составлять приблизительно (0,1-0,7):1, предпочтительно приблизительно (0,3-0,6):1, например, приблизительно 0,4:1, 0,5:1, 0,6:1 ит.д.

Согласно предпочтительному варианту осуществления на стадии (4), реакция молекулярного сита и тетрахлорида кремния может быть проведена при температуре, составляющей приблизительно от 200 до 650°С, предпочтительно приблизительно от 350 до 500°С, например, приблизительно 400°С, 480°С, 500°С и т.д.

Согласно предпочтительному варианту осуществления реакция молекулярного сита и тетрахлорида кремния может быть проведена на стадии (4) в течение от приблизительно 10 минут до приблизительно 5 часов. Необязательно промывание и фильтрование могут быть осуществлены после реакции для удаления растворимых побочных продуктов, таких как Na+, Cl- и Al3+, которые остаются в молекулярном сите.

Согласно следующему предпочтительному варианту осуществления промывание на стадии (4) может быть осуществлено с применением деионизированной воды в следующих условиях: массовое соотношение воды и молекулярного сита составляет приблизительно (5-20):1, предпочтительно приблизительно (6-15):1; температура промывания составляет от приблизительно 30°С до приблизительно 60°С; и рН отработанной промывочной жидкости составляет от приблизительно 2,5 до приблизительно 5,0. Как правило, промывание осуществляют в такой степени, что никакие свободные ионы, такие как Na+, Cl- и Al3+, не могут быть обнаружены в отработанной промывочной жидкости.

Согласно предпочтительному варианту осуществления соль цинка, используемая на стадии (5), может представлять собой нитрат цинка или хлорид цинка.

Согласно предпочтительному варианту осуществления стадия (5) дополнительно включает введение соли цинка в раствор, при этом массовое соотношение соли цинка (в пересчете на ZnO) и молекулярного сита составляет приблизительно (0,5-5,0):100, и концентрация раствора соли цинка может составлять приблизительно от 0,020 до 0,080 грамма на миллилитр.

Согласно предпочтительному варианту осуществления пропитывание на стадии (5) может быть осуществлено при температуре, составляющей приблизительно от 10 до 60°С. Необязательно пропитанное молекулярное сито может быть высушено при температуре, составляющей приблизительно 130°С, в течение приблизительно 5 часов и затем прокалено при температуре, составляющей приблизительно от 350 до 600°С, в течение от приблизительно 1 часа до приблизительно 4 часов.

Согласно конкретному варианту осуществления настоящей заявки способ получения модифицированного молекулярного сита типа Y включает следующие стадии:

(1) введение в контакт молекулярного сита NaY с раствором соли редкоземельного элемента для ионообменной реакции, фильтрование и промывание для получения модифицированного редкоземельными элементами молекулярного сита типа Y, имеющего нормальный параметр кристаллической решетки и уменьшенное содержание оксида натрия, при этом ионный обмен проводят в условиях перемешивания при температуре, составляющей приблизительно от 15 до 95°С, в течение от приблизительно 30 минут до приблизительно 120 минут;

(2) воздействие обжига на модифицированное редкоземельными элементами молекулярное сито типа Y, имеющее нормальный параметр кристаллической решетки и уменьшенное содержание оксида натрия, при температуре от приблизительно 350°С до приблизительно 480°С в атмосфере, содержащей приблизительно 30% до приблизительно 90 об.% пара, в течение от приблизительно 4,5 часов до приблизительно 7 часов и высушивание для получения молекулярного сита типа Y, имеющего уменьшенный параметр кристаллической решетки и содержание воды менее чем приблизительно 1% по массе, которое имеет параметр кристаллической решетки от приблизительно 2,450 нм до приблизительно 2,462 нм;

(3) добавление молекулярного сита типа Y, имеющего уменьшенный параметр кристаллической решетки, в раствор, содержащий соединение фосфора, проведение реакции при температуре, составляющей от приблизительно от 15°С до приблизительно 100°С, в течение приблизительно от 10 до 100 минут, фильтрование, промывание, причем массовое соотношение воды в растворе и молекулярного сита составляет от приблизительно 2 до приблизительно 5, предпочтительно от приблизительно 3 до приблизительно 4, и массовое соотношение фосфора (в пересчете на Р2О5) и молекулярного сита составляет приблизительно от 0,0005 до 0,10, и высушивание для получения модифицированного фосфором молекулярного сита типа Y, имеющего уменьшенный параметр кристаллической решетки и содержание воды менее чем приблизительно 1% по массе;

(4) введение в контакт модифицированного фосфором молекулярного сита типа Y, имеющего уменьшенный параметр кристаллической решетки и содержание воды менее чем приблизительно 1% по массе, с газообразным SiCl4, испаренным под действием тепла, причем массовое соотношение SiCl4 и молекулярного сита типа Y, имеющего уменьшенный параметр кристаллической решетки и содержание воды менее чем приблизительно 1% по массе (в пересчете на сухое вещество) составляет приблизительно (0,1-0,7):1, и проведение реакции при температуре от приблизительно 200°С до приблизительно 650°С в течение от приблизительно 10 минут до приблизительно 5 часов с последующим промыванием и фильтрованием; и

(5) воздействие на модифицированное молекулярное сито типа Y, получаемое на стадии (4), пропитывания раствором соли цинка при температуре от приблизительно 10°С до приблизительно 60°С, высушивания при температуре, составляющей приблизительно 130°С, в течение приблизительно 5 часов, а затем прокаливания при температуре, составляющей приблизительно от 350 до 600°С, в течение от приблизительно 1 часа до приблизительно 4 часов для получения модифицированного молекулярного сита типа Y.

Способ получения модифицированного молекулярного сита типа Y, предложенного в настоящей заявке, может быть использован для получения имеющего высокое содержание диоксида кремния молекулярного сита типа Y, содержащего фосфор, редкоземельный элемент и цинк, которое имеет высокую степень кристалличности, высокую термическую устойчивость, высокую гидротермическую устойчивость и структуру, содержащую определенное количество вторичных пор, а также равномерное распределение алюминия и низкое содержание некаркасного алюминия.

Катализатор каталитического крекинга, содержащий модифицированное молекулярное сито типа Y, получаемое способом согласно настоящей заявке, проявляет высокий коэффициент превращения LCO (т.е. высокую эффективную степень превращения LCO), пониженную селективность по отношению к коксу и повышенный выход обогащенного ВТХ бензина при использовании в каталитическом крекинге гидрированных LCO, причем получаемый газообразный продукт содержит в повышенной концентрации этилен и пропилен.

Согласно третьему аспекту в настоящей заявке предложен катализатор каталитического крекинга, содержащий по отношению к массе катализатора в пересчете на сухое вещество от приблизительно 10% до приблизительно 50% по массе модифицированного молекулярного сита типа Y, связующее вещество, и глину; при этом модифицированное молекулярное сито типа Y представляет собой модифицированное молекулярное сито типа Y согласно настоящей заявке или модифицированное молекулярное сито типа Y, получаемое способом согласно настоящей заявке.

Согласно предпочтительному варианту осуществления модифицированное молекулярное сито типа Y может присутствовать в катализаторе в количестве, составляющем в пересчете на сухое вещество от приблизительно 10% до приблизительно 50% по массе, предпочтительно приблизительно от 15 до 45% по массе и предпочтительнее приблизительно от 25 до 40% по массе, например, приблизительно 25% по массе, 30% по массе, 40% по массе и т.д.

Согласно предпочтительному варианту осуществления глина может представлять собой одну или несколько глин, подходящих для применения в качестве компонента в катализаторах крекинга, например, выбранных из группы, которую составляют каолин, гидратированный галлуазит, монтмориллонит, диатомит, галлуазит, сапонит, ректорит, сепиолит, аттапульгит, гидротальцит, бентонит и т.п. Предпочтительно глина присутствует в катализаторе в количестве, составляющем в пересчете на сухое вещество от приблизительно 10% до приблизительно 80% по массе, предпочтительно орт приблизительно 20% до приблизительно 55% по массе или от приблизительно 30% до приблизительно 50% по массе.

Согласно предпочтительному варианту осуществления связующее вещество представляет собой связующее вещество на основе оксида алюминия. Предпочтительно связующее вещество на основе оксида алюминия присутствует в катализаторе в количестве от приблизительно 10% до приблизительно 40% по массе, предпочтительно от приблизительно 20% до приблизительно 35% по массе.

Согласно предпочтительному варианту осуществления связующее вещество на основе оксида алюминия может представлять собой одну или несколько из разнообразных форм оксида алюминия, гидратированный оксид алюминия и золь оксида алюминия и любое их сочетание, и содержание связующего вещества вычислено в пересчете на оксид алюминия, которые, как правило, используются в катализаторах крекинга. Например, связующее вещество может быть выбрано из группы, которую составляют γ-оксид алюминия, η-оксид алюминия, θ-оксид алюминия, χ-оксид алюминия, псевдобемит, бемит, гиббсит, байерит, золь оксида алюминия и т.п., предпочтительно псевдобемит и золь оксида алюминия.

Согласно предпочтительному варианту осуществления катализатор содержит приблизительно от 2 до 15% по массе, предпочтительно приблизительно от 3 до 10% по массе золя оксида алюминия в пересчете на оксид алюминия, и приблизительно от 10 до 30% по массе, предпочтительно приблизительно от 15 до 25% по массе псевдобемита в пересчете на оксид алюминия.

Согласно предпочтительному варианту осуществления катализатор может дополнительно содержать дополнительное молекулярное сито, не представляющее собой модифицированное молекулярное сито типа Y, и при этом дополнительное молекулярное сито может присутствовать в количестве, составляющем приблизительно от 0 до 40% по массе, предпочтительно приблизительно от 0 до 30% по массе, предпочтительнее приблизительно от 1 до 20% по массе по отношению к массе катализатора в пересчете на сухое вещество.

Согласно следующему предпочтительному варианту осуществления дополнительное молекулярное сито может представлять собой молекулярное сито, обычно используемое в катализаторах каталитического крекинга, такое как один или несколько цеолитов, имеющий структуру MFI, бета-цеолиты, другие цеолиты типа Y и нецеолитные молекулярные сита. Предпочтительно дополнительный цеолит типа Y может присутствовать в количестве, составляющем не более чем приблизительно 40%, в частности, приблизительно от 0 до 40% по массе, предпочтительно приблизительно от 1 до 20% по массе по отношению к массе катализатора в пересчете на сухое вещество.

Согласно предпочтительному варианту осуществления дополнительный цеолит типа Y может представлять собой, например, один или несколько типов из REY, REHY, DASY, SOY и PSRY; цеолит, имеющий структуру MFI, может представлять собой, например, один или несколько типов из HZSM-5, ZRP и ZSP; бета-цеолит представляет собой, например, Нβ; нецеолитные молекулярные сита могут представлять собой, например, одно или несколько молекулярных сит на основе фосфата алюминия (молекулярные сита А1РО) и силикоалюмофосфатные молекулярные сита (молекулярные сита SAPO).

Катализатор каталитического крекинга, предложенный в настоящей заявке, содержит модифицированное молекулярное сито типа Y, имеющее высокую термическую и гидротермическую устойчивость, и, таким образом, имеет высокую гидротермическую устойчивость. Кроме того, катализатор каталитического крекинга, предложенный в настоящей заявке, содержит высокоустойчивое модифицированное молекулярное сито, проявляющее как высокую активность в крекинге, так и относительно слабую способность переноса водорода в качестве активного компонента, таким образом, что может быть ускорена реакция крекинга, и может становиться регулируемой реакция переноса водорода. При использовании в каталитическом крекинге гидрированных LCO катализатор проявляет повышенный коэффициент превращения LCO, пониженную селективность по отношению к коксу и повышенный выход обогащенного ВТХ бензина по сравнению с традиционными катализаторами каталитического крекинга, содержащими молекулярные сита типа Y, и получаемый газообразный продукт содержит этилен и пропилен в повышенной концентрации.

Согласно четвертому аспекту в настоящей заявке предложен способ получения катализатора каталитического крекинга, включающий следующие стадии: получение модифицированного молекулярного сита типа Y, образование суспензии, содержащей модифицированное молекулярное сито типа Y, связующее вещество на основе оксида алюминия, глину и воду, распылительное высушивание, необязательное промывание и необязательное высушивание для получения катализатора каталитического крекинга, причем вышеупомянутое получение модифицированного молекулярного сита типа Y включает получение модифицированного молекулярного сита типа Y согласно настоящей заявке или получение модифицированного молекулярного сито типа Y способом согласно настоящей заявке.

За исключением стадии получения модифицированного молекулярного сита типа Y, все из стадий способа получения катализатора согласно настоящей заявке могут быть осуществлены в соответствии с существующими способами, например, согласно способам, описанным в публикациях заявок на патенты КНР №№CN1098130A и CN1362472A.

Согласно способу получения катализатора, предложенному в настоящей заявке, распылительное высушивание, промывание и высушивание может быть осуществлено с применением способов, известных на предшествующего уровня техники, и в настоящей заявке отсутствуют какие-либо особые требования.

Согласно пятому аспекту в настоящей заявке предложено применение модифицированного молекулярного сита типа Y согласно настоящей заявке в каталитическом крекинге углеводородного исходного материала, в частности, гидрированного легкого рециклового газойля, включающее введение в контакт углеводородного исходного материала с катализатором каталитического крекинга, содержащим модифицированное молекулярное сито типа Y в условиях каталитического крекинга.

Согласно шестому аспекту в настоящей заявке предложено применение катализатора каталитического крекинга согласно настоящей заявке в каталитическом крекинге углеводородного исходного материала, в частности, гидрированного легкого рециклового газойля, включающее введение в контакт углеводородного исходного материала с катализатором каталитического крекинга в условиях каталитического крекинга.

Согласно седьмому аспекту в настоящей заявке предложен способ каталитического крекинга, позволяющий перерабатывать гидрированный легкий рецикловый газойль (гидрированный LCO) и включающий стадию введения в контакт в условиях каталитического крекинга гидрированного LCO с катализатором каталитического крекинга согласно настоящей заявке или катализатором каталитического крекинга, содержащим модифицированное молекулярное сито типа Y согласно настоящей заявке.

Согласно настоящей заявке предпочтительные условия каталитического крекинга могут включать температуру реакции от приблизительно 500°С до приблизительно 610°С, объем нефтепродукта на единицу массы катализатора в час от приблизительно 2 ч-1 до приблизительно 16 ч-1 и массовое соотношение катализатора и нефтепродукта от приблизительно 3 до приблизительно 10.

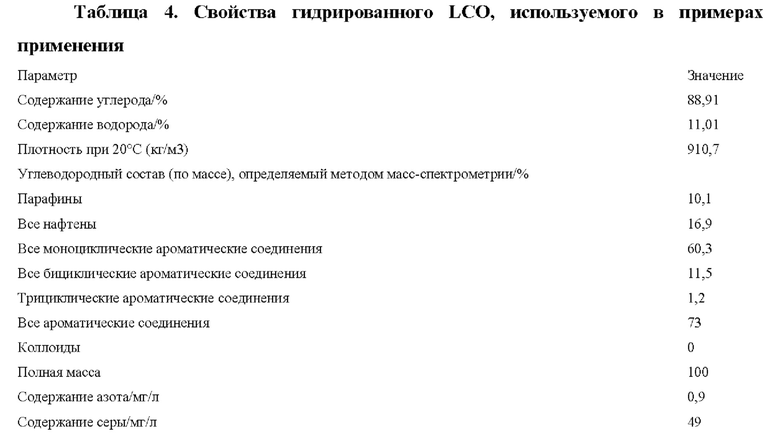

Согласно настоящей заявке предпочтительно гидрированный LCO может иметь следующие свойства: плотность (при 20°С) приблизительно от 0,850 до 0,920 г/см3, содержание Н приблизительно от 10,5 до 12% по массе, содержание S менее 50 мкг/г, и содержание N менее 10 мкг/г, полное содержание ароматических соединений приблизительно от 70 до 85% по массе и содержание полициклических ароматических соединений не более 15% по массе.

Согласно определенным предпочтительным вариантам осуществления в настоящей заявке предложены следующие технические решения:

А1. Модифицированное молекулярное сито типа Y, имеющее содержание редкоземельных элементов приблизительно от 4 до 11% по массе в пересчете на оксид редкоземельного элемента, содержание натрия не более чем приблизительно 0,7% по массе в пересчете на оксид натрия, содержание цинка приблизительно от 0,5 до 5% по массе в пересчете на оксид цинка, содержание фосфора приблизительно от 0,05 до 10% по массе в пересчете на пентоксид фосфора, соотношение диоксида кремния и оксида алюминия в каркасе от приблизительно 7 до приблизительно 14 в пересчете на молярное соотношение SiO2/Al2O3, процентное соотношение массы некаркасного алюминия и полной массы алюминия не более чем приблизительно 20%, процентное соотношение объема пор вторичных пор, имеющих размер пор от 2 до 100 нм, и полного объема пор от приблизительно 15% до приблизительно 30%.

А2. Молекулярное сито по пункту А1, в котором полный объем пор составляет от приблизительно 0,33 мл/г до приблизительно 0,39 мл/г.

A3. Молекулярное сито по пункту А1 или А2, в котором содержание редкоземельных элементов составляет от приблизительно 4,5% до приблизительно 10% по массе, содержание натрия составляет приблизительно от 0,4 до 0,6% по массе, содержание фосфора составляет от приблизительно 0,1% до приблизительно 6% по массе, параметр кристаллической решетки составляет от приблизительно 2,440 нм до приблизительно 2,453 нм, и соотношение диоксида кремния и оксида алюминия в каркасе составляет от приблизительно 8,5 до приблизительно 12,6.

А4. Молекулярное сито по пункту A3, в котором процентное соотношение массы некаркасного алюминия и полной массы алюминия составляет от приблизительно 13% до приблизительно 19%.

А5. Молекулярное сито по пункту A3, в котором процентное соотношение объема пор вторичных пор, имеющих размер пор от 2 до 100 нм, и полного объема пор составляет от приблизительно 20% до приблизительно 30%.

А6. Молекулярное сито по пункту А1 или А2, в котором соотношение кислоты Бренстеда и кислоты Льюиса составляет не менее чем приблизительно 3,50 при определении методом инфракрасной спектроскопии с адсорбцией пиридина при 350°С.

А7. Способ получения модифицированного молекулярного сита типа Y, включающий следующие стадии:

(1) воздействие ионного обмена с раствором соли редкоземельного элемента на молекулярное сито NaY;

(2) воздействие обжига на подвергнутое ионному обмену молекулярное сито;

(3) воздействие модификации фосфором на подвергнутое обжигу молекулярное сито;

(4) реакция модифицированного фосфором молекулярного сита с тетрахлоридом кремния; и

(5) пропитывание молекулярного сита, получаемого на стадии (4),раствором соли цинка.

А8. Способ по пункту А7, в котором на стадии (1) ионный обмен осуществляют при температуре от приблизительно 15°С до приблизительно 95°С в течение от приблизительно 30 минут до приблизительно 120 минут, причем массовое соотношение молекулярного сита NaY, соли редкоземельного элемента и воды составляет приблизительно 1:(0,01-0,18):(5-15), масса молекулярного сита NaY вычислена в пересчете на сухое вещество, и масса соли редкоземельного элемента вычислена в пересчете на оксид редкоземельного элемента.

А9. Способ по пункту А7, в котором обжиг на стадии (2) осуществляют при температуре от 350 до 480°С в атмосфере, содержащей от приблизительно 30% до приблизительно 90 об.% пара, в течение от приблизительно 4,5 часов до приблизительно 7 часов.

А10. Способ по пункту А7, в котором на стадии (3) модификацию фосфором проводят при температуре от приблизительно 15°С до приблизительно 100°С в течение периода от приблизительно 10 минут до приблизительно 100 минут.

A11. Способ по пункту А7, в котором на стадии (3) соединение фосфора, используемое для модификации фосфором, представляет собой одно или несколько соединений, выбранных из группы, которую составляют фосфорная кислота, фосфат аммония, дигидрофосфат аммония и гидрофосфат аммония.

А12. Способ по пункту А7, в котором, на стадии (4) температура реакции составляет приблизительно от 200 до 650°С, продолжительность реакции составляет от приблизительно 10 минут до приблизительно 5 часов, и массовое соотношение тетрахлорида кремния и модифицированного фосфором молекулярное сито составляет приблизительно (0,1-0,7):1, причем масса подвергнутого обжигу молекулярного сита вычислена в пересчете на сухое вещество.

А13. Способ по пункту А7, в котором стадия (5) включает воздействие прокаливания на пропитанное молекулярное сито, причем температура пропитывания составляет приблизительно от 10 до 60°С, температура прокаливания составляет приблизительно от 350 до 600°С, и продолжительность прокаливания составляет приблизительно от 1 до 4 часов.

В1. Катализатор каталитического крекинга для переработки гидрированных LCO, содержащий модифицированное молекулярное сито типа Y, имеющее содержание редкоземельных элементов приблизительно от 4 до 11% по массе в пересчете на оксид редкоземельного элемента, содержание натрия не более чем приблизительно 0,7% по массе в пересчете на оксид натрия, содержание цинка приблизительно от 0,5 до 5% по массе в пересчете на оксид цинка, содержание фосфора приблизительно от 0,05 до 10% по массе в пересчете на пентоксид фосфора, соотношение диоксида кремния и оксида алюминия в каркасе от приблизительно 7 до приблизительно 14 в пересчете на молярное соотношение SiO2/Al2O3, процентное соотношение массы некаркасного алюминия и полной массы алюминия не более чем приблизительно 20%, процентное соотношение объема пор вторичных пор, имеющих размер пор от 2 до 100 нм, и полного объема пор от приблизительно 15% до приблизительно 30%.

В2. Катализатор по пункту В1, в котором модифицированное молекулярное сито типа Y имеет полный объем пор от приблизительно 0,33 мл/г до приблизительно 0,39 мл/г.

В3. Катализатор по пункту В1, в котором в модифицированном молекулярном сите типа Y содержание редкоземельных элементов составляет от приблизительно 4,5% до приблизительно 10% по массе, содержание натрия составляет приблизительно от 0,4 до 0,6% по массе, содержание фосфора составляет приблизительно от 0,1 до 6% по массе, параметр кристаллической решетки составляет от приблизительно 2,440 нм до приблизительно 2,453 нм, и соотношение диоксида кремния и оксида алюминия в каркасе составляет от приблизительно 8,5 до приблизительно 12,6.

В4. Катализатор по пункту В1, в котором в модифицированном молекулярном сите типа Y процентное соотношение массы некаркасного алюминия и полной массы алюминия составляет от приблизительно 13% до приблизительно 19%.

В5. Катализатор по пункту В1, в котором в модифицированном молекулярном сите типа Y процентное соотношение объема пор вторичных пор, имеющих размер пор от 2 до 100 нм, и полного объема пор составляет от приблизительно 20% до приблизительно 30%.

В6. Катализатор по пункту В1 или В2, в котором в модифицированном молекулярном сите типа Y соотношение кислоты Бренстеда и кислоты Льюиса составляет не менее чем приблизительно 3,50 при определении методом инфракрасной спектроскопии с адсорбцией пиридина при 350°С.

В7. Катализатор по пункту В1, содержащий пот приблизительно 10% до приблизительно 50% по массе вышеупомянутого модифицированного молекулярного сита типа Y, связующее вещество и глину.

В8. Способ получения катализатора каталитического крекинга для переработки гидрированного LCO, включающий стадию получения активного компонента модифицированного молекулярного сита типа Y, причем стадия получения активного компонента модифицированного молекулярного сита типа Y включает:

(1) воздействие ионного обмена с раствором соли редкоземельного элемента на молекулярное сито NaY;

(2) воздействие обжига на подвергнутое ионному обмену молекулярное сито;

(3) воздействие модификации фосфором на подвергнутое обжигу молекулярное сито;

(4) реакция модифицированного фосфором молекулярного сита с тетрахлоридом кремния; и

(5) пропитывание молекулярного сита, получаемого на стадии (4), раствором соли цинка.

В9. Способ по пункту В8, в котором на стадии (1) ионный обмен осуществляют при температуре от приблизительно 15°С до приблизительно 95°С в течение от приблизительно 30 минут до приблизительно 120 минут, причем массовое соотношение молекулярного сита NaY, соли редкоземельного элемента и воды составляет приблизительно 1:(0,01-0,18):(5-15), масса молекулярного сита NaY вычислена в пересчете на сухое вещество, и масса соли редкоземельного элемента вычислена в пересчете на оксид редкоземельного элемента.

В10. Способ по пункту В8, в котором обжиг на стадии (2) осуществляют при температуре от 350 до 480°С в атмосфере, содержащей приблизительно 30% до приблизительно 90 об.% пара, в течение от приблизительно 4,5 часов до приблизительно 7 часов.

В11. Способ по пункту В8, в котором на стадии (3) модификацию фосфором проводят при температуре от приблизительно 15°С до приблизительно 100°С в течение периода от приблизительно 10 минут до приблизительно 100 минут.

В12. Способ по пункту В8, в котором на стадии (3) соединение фосфора, используемое для модификации фосфором представляет собой одно или несколько соединений, выбранных из группы, которую составляют фосфорная кислота, фосфат аммония, дигидрофосфат аммония и гидрофосфат аммония.

В13. Способ по пункту В8, в котором на стадии (4) температура реакции составляет приблизительно от 200 до 650°С, продолжительность реакции составляет от приблизительно 10 минут до приблизительно 5 часов, и массовое соотношение тетрахлорида кремния и модифицированного фосфором молекулярного сита составляет приблизительно (0,1-0,7):1, причем масса подвергнутого обжигу молекулярного сита вычислена в пересчете на сухое вещество.

В14. Способ по пункту В8, в котором стадия (5) включает воздействие прокаливания на пропитанное молекулярное сито, причем температура пропитывания составляет приблизительно от 10 до 60°С, температура прокаливания составляет приблизительно от 350 до 600°С, и продолжительность прокаливания составляет приблизительно от 1 до 4 часов.

В15. Способ по любому из пунктов В8-В14, включающий образование суспензии, содержащей приблизительно от 10 до 50% по массе модифицированного молекулярного сита типа Y, связующее вещество, глину и воду, и распылительное высушивание для получения катализатора.

В16. Способ каталитического крекинга для переработки гидрированного LCO, включающий стадию введения в контакт гидрированного LCO с катализатором по любому из пунктов В1-В7 в условиях каталитического крекинга; причем условия каталитического крекинга включают температуру реакции, составляющую приблизительно от 500 до 610°С, объем нефтепродукта на единицу массы катализатора в час от приблизительно 2 ч-1 до приблизительно 16 ч-1 и массовое соотношение катализатора и нефтепродукта от приблизительно 3 до приблизительно 10.

Примеры

Настоящая заявка будет дополнительно проиллюстрирована следующими примерами, которые, тем не менее, не ограничивают настоящее изобретение.

Исходные материалы

В следующих примерах и сравнительных примерах использованы молекулярные сита NaY (также называемые термином «цеолиты NaY»), которые поставляет филиал Qilu компании Sinopec Catalyst Co., Ltd., и в которых содержание оксида натрия составляет 13,5% по массе, соотношение диоксида кремния и оксида алюминия в каркасе (молярное соотношение SiO2/Al2O3) составляет 4,6, параметр кристаллической решетки составляет 2,470 нм, и относительная степень кристалличности составляет 90%.

Хлорид редкоземельного элемента и нитрат редкоземельного элемента представляют собой химически чистые реагенты, которые производит Пекинский алюминиевый завод; нитрат цинка и хлорид цинка представляют собой химически чистые реагенты, которые производит Пекинский алюминиевый завод; псевдобемит представляет собой промышленный продукт с содержанием твердого вещества 61% по массе, который производит Шаньдунский алюминиевый завод; каолин представляет собой специальный каолин для катализаторов крекинга с содержанием твердого вещества 76% по массе, который производит компания China Kaolin Clay Co., Ltd. (Сучжоу); и золь оксида алюминия, имеющий содержание оксида алюминия 21% по массе, поставляет филиал Qilu компании Sinopec Catalyst Co., Ltd.

Если не указаны другие условия, реагенты, используемые в каждом из примеров и сравнительных примеров представляли собой имеющиеся в продаже химически чистые реагенты.

Аналитические методы

В каждом из примеров и сравнительных примеров содержание элементов молекулярного сита определяли методом рентгеновской флуоресцентной спектрометрии

Параметр кристаллической решетки и относительную степень кристалличности молекулярного сита определяли методом рентгеновского дифракционного анализа (РДА) порошка с применением стандартных методов RIPP 145-90, RIPP 146-90 (см. «Методы нефтехимического анализа (методы исследования RIPP)» под ред. Cuiding YANG и др., Science Press, сентябрь 1990 г., страницы 412-415).

Соотношение диоксида кремния и оксида алюминия в каркасе молекулярного сита вычисляли согласно следующему уравнению:

молярное соотношение SiO2/Al2O3 в каркасе=(2,5858 - а0)×2/(а0 - 2,4191),

в котором а0 означает параметр кристаллической решетки, единицей которого является нанометр.

Полное соотношение диоксида кремния и оксида алюминия молекулярного сита вычисляли на основании содержания элементов Si и Al, определяемых методом рентгеновской флуоресцентной спектрометрии (РФС). Процентное соотношение содержание каркасного Al и полного содержания Al вычисляли на основании соотношения диоксида кремния и оксида алюминия в каркасе, определяемого методом РДА, и полного соотношения диоксида кремния и оксида алюминия, определяемого методом РФС, после чего вычисляли процентное соотношение содержания некаркасного Al и полного содержания Al.

Температуру разрушения кристаллической решетки определяли методом дифференциального термического анализа (ДТА).

В каждом из примеров и сравнительных примеров тип кислотных центров молекулярного сита и содержание соответствующей кислоты определяли методом инфракрасной спектроскопии с адсорбцией пиридина. Прибор представлял собой инфракрасный спектрометр с преобразованием Фурье модели IFS113V от компании Bruker (США). Метод определения содержания кислоты посредством инфракрасной спектроскопии с адсорбцией пиридина при 350°С осуществляли следующим образом: образец в форме таблетки без опоры помещали на месте в ячейку инфракрасного спектрометра и герметизировали; образец нагревали до температуры 400°С, вакуумировали до 10-3 Па и выдерживали при указанной температуре в течение 2 часов для удаления молекул газа, абсорбированных образцом; образец охлаждали до комнатной температуры, вводили пар пиридина при давлении 2,67 Па, и образец выдерживали в таких условиях в течение 30 минут для достижения адсорбционного равновесия; затем образец нагревали до температуры 350°С и вакуумировали до 10-3 Па для десорбции в течение 30 минут; после этого образец охлаждали до комнатной температуры, подвергали спектрографическому анализу, осуществляя сканирование волнового числа в диапазоне от 1400 см-1 до 1700 см-1, и получали инфракрасный спектр пиридина, адсорбированного образцом и десорбированного при температуре 350°С. Относительное количество сильных кислотных центров Бренстеда (кислоты Брендстеда) и сильных кислотных центров Льюиса (кислоты Льюиса) в молекулярном сите получали на основании интенсивности характеристических пиков поглощения при 1540 см-1 и 1450 см-1 в инфракрасном спектре поглощения пиридина.

В каждом из примеров и сравнительных примеров метод определения объема пор вторичных пор представлял собой стандартный метод RIPP 151-90 (см. «Методы нефтехимического анализа (методы исследования RIPP)» под ред. Cuiding YANG и др., Science Press, сентябрь 1990 г., страницы 424-426), полный объем пор молекулярного сита определяли на основании изотермы адсорбции, а затем объем микропор молекулярного сита определяли на основании изотермы адсорбции согласно методу графика Т (толщина адсорбционной пленки), и объем пор для вторичных пор получали в результате вычитания объем микропор из полного объема пор.

Следующие примеры 1-3 относятся к получению модифицированного молекулярного сита типа Y и катализатора каталитического крекинга согласно настоящей заявке.

Пример 1

2000 г молекулярного сита NaY (в пересчете на сухое вещество) добавляли в 20 л деионизированной воды, перемешивали до однородного состояния, и в смесь добавляли 600 мл раствора RE(NO3)3 (концентрация соли редкоземельного элемента составляла 319 г/л в пересчете на RE2O3, и RE представлял собой смесь редкоземельных элементов La и Се, причем массовое соотношение La2O3:Се2О3 в пересчете на оксиды редкоземельных элементов составляло 3:2), перемешивали, нагревали при температуре от 90 до 95°С в течение 1 часа, затем фильтровали, промывали и высушивали при температуре 120°С, чтобы получить молекулярное сито типа Y, имеющее параметр кристаллической решетки 2,471 нм, содержание оксида натрия 7,0% по массе и содержание редкоземельных элементов 8,8% по массе в пересчете на RE2O3.

После этого молекулярное сито подвергали обжигу при температуре 390°С в атмосфере, содержащей 50 об.% пара и 50 об.% воздуха, в течение 6 часов, чтобы получить молекулярное сито типа Y, имеющее параметр кристаллической решетки 2,455 нм.

После охлаждения молекулярное сито типа Y, имеющее параметр кристаллической решетки 2,455 нм, добавляли в 6 л водного раствора, содержащего 35 г растворенной фосфорной кислоты, и реакционную смесь нагревали при температуре 90°С в течение 30 минут, чтобы осуществить модификацию фосфором, после которой молекулярное сито отфильтровывали и промывали, и отфильтрованный осадок высушивали, чтобы получить содержание воды менее чем 1% по массе.

Затем газообразный SiCl4, испаренный под действием тепла, вводили в модифицированное фосфором молекулярное сито при массовом соотношении SiCl4 и молекулярного сита типа Y (в пересчете на сухое вещество), составляющем 0,5:1, и осуществляли реакцию при температуре 400°С в течение 2 часов. После этого полученный в результате продукт промывали 20 л деионизированной воды и затем отфильтровывали.

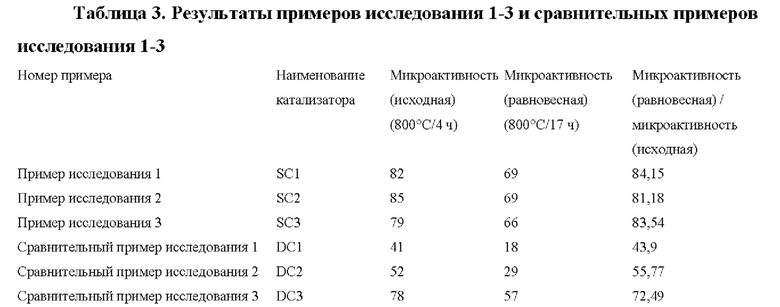

2300 мл раствора 0,020 г/мл Zn(NO3)2 медленно добавляли в полученный отфильтрованный осадок для проведения пропитывания в течение 4 часов, и пропитанное молекулярное сито сначала высушивали при температуре 130°С в течение 5 часов, а затем прокаливали при температуре 400°С в течение 3 часов для получения модифицированного молекулярного сита типа Y, обозначенного SZ1. Его физико-химические свойства представлены в таблице 1.

После того, как молекулярное сито SZ1 в чистом виде было подвергнуто старению при температуре 800°С и атмосферном давлении в атмосфере 100% пара в течение 17 часов, относительную степень кристалличности молекулярного сита SZ1 до и после старения анализировали методом РДА, а также вычисляли сохранение относительной степени кристалличности после старения. Результаты представлены в таблице 2, при этом:

714,5 г золя оксида алюминия, имеющего содержание оксида алюминия 21% по массе, добавляли в 1565,5 г деионизированной воды, начинали перемешивание, и 2763 г каолина, имеющего содержание твердого вещества 76% по массе, добавляли и диспергировали в течение 60 минут.2049 г псевдобемита, имеющего содержание оксида алюминия 61% по массе, добавляли в 8146 г деионизированной воды, и 210 мл раствора 36% хлористоводородной кислоты добавляли в условиях перемешивания. После 60 минут кислотной обработки добавляли суспензию диспергированного каолина, и затем в смесь добавляли 1500 г тонкоизмельченного молекулярного сита SZ1 (в пересчете на сухое вещество), перемешивали до однородного состояния, подвергали распылительному высушиванию, промывали и высушивали, чтобы получить катализатор, обозначенный SC1.

Полученный катализатор SC1 содержал 30% по массе молекулярного сита SZ1, 42% по массе каолина, 25% по массе псевдобемита и 3% по массе золя оксида алюминия.

Пример 2

2000 г молекулярного сита NaY (в пересчете на сухое вещество) добавляли в 25 л деионизированной воды, перемешивали до однородного состояния, и в смесь добавляли 800 мл раствора RECl3 (концентрация раствора составляла 319 г/л в пересчете на RE2O3, и RE представлял собой смесь редкоземельных элементов La и Се, причем массовое соотношение La2O3:Се2О3 в пересчете на оксиды редкоземельных элементов составляло 3:2), перемешивали, нагревали при температуре от 90 до 95°С в течение 1 часа, затем фильтровали, промывали и высушивали при температуре 120°С, чтобы получить молекулярное сито типа Y, имеющее параметр кристаллической решетки 2,471 нм, содержание оксида натрия 5,5% по массе и содержание редкоземельных элементов 11,3% по массе в пересчете на RE2O3.

После этого молекулярное сито подвергали обжигу при температуре 450°С в атмосфере 80% пара в течение 5,5 часов, чтобы получить молекулярное сито типа Y, имеющее параметр кристаллической решетки 2,461 нм.

После охлаждения молекулярное сито типа Y, имеющее параметр кристаллической решетки 2,461 нм, добавляли в 6 л водного раствора, содержащего 268 г растворенного фосфата аммония, и реакционную смесь нагревали до 60°С в течение 50 минут для осуществления модификации фосфором, после которой молекулярное сито отфильтровывали и промывали, и отфильтрованный осадок высушивали, чтобы получить содержание воды менее чем 1% по массе.

Затем газообразный SiCl4, испаренный под действием тепла, вводили в модифицированное фосфором молекулярное сито при массовом соотношении SiCl4 и молекулярного сита типа Y, составляющем 0,6:1, и реакцию проводили при температуре 480°С в течение 1,5 часов. После этого полученный в результате продукт промывали 20 л деионизированной воды и отфильтровывали.

2300 мл раствора 0,030 г/мл ZnCl2 медленно добавляли в полученный отфильтрованный осадок в течение 4 часов для проведения пропитывания, и пропитанное молекулярное сито сначала высушивали при температуре 130°С в течение 5 часов, затем прокаленный при 380°С в течение 3,5 часов для получения модифицированного молекулярного сита типа Y, обозначенного SZ2. Его физико-химические свойства представлены в таблице 1.

После того, как молекулярное сито SZ2 в чистом виде было подвергнуто старению при температуре 800°С в течение 17 часов в атмосфере 100% пара, относительную степень кристалличности молекулярного сита SZ2 до и после старения анализировали методом РДА, а также вычисляли сохранение относительной степени кристалличности после старения. Результаты представлены в таблице 2.

714,5 г золя оксида алюминия, имеющего содержание оксида алюминия 21% по массе, добавляли в 1565,5 г деионизированной воды, начинали перемешивание, и 2763 г каолина, имеющего содержание твердого вещества 76% по массе, добавляли и диспергировали в течение 60 минут.2049 г псевдобемита, имеющего содержание оксида алюминия 61% по массе, добавляли в 8146 г деионизированной воды, и 210 мл химически чистой хлористоводородной кислоты добавляли в условиях перемешивания. После 60 минут кислотной обработки добавляли суспензию диспергированного каолина, и затем добавляли 1500 г тонкоизмельченного молекулярного сита SZ2 (в пересчете на сухое вещество), перемешивали до однородного состояния, подвергали распылительному высушиванию, промывали и высушивали, чтобы получить катализатор, обозначенный SC2.

Полученный катализатор SC2 содержал 30% по массе молекулярного сита SZ2, 42% по массе каолина, 25% по массе псевдобемита и 3% по массе золя оксида алюминия.

Пример 3

2000 г молекулярного сита NaY (в пересчете на сухое вещество) добавляли в 22 л деионизированной воды, перемешивали до однородного состояния, и добавляли 570 мл раствора RECl3 (концентрация соли редкоземельного элемента составляла 319 г/л в пересчете на RE2O3, и RE представлял собой смесь редкоземельных элементов La и Се, причем массовое соотношение La2O3:Се2О3 в пересчете на оксиды редкоземельных элементов составляло 3:2), перемешивали, нагревали при температуре от 90 до 95°С и продолжали перемешивание в течение 1 часа, затем фильтровали, промывали и отфильтрованный осадок высушивали при температуре 120°С, чтобы получить молекулярное сито типа Y, имеющее параметр кристаллической решетки 2,471 нм, содержание оксида натрия 7,5% по массе и содержание редкоземельных элементов 8,5% по массе в пересчете на RE2O3.

После этого молекулярное сито подвергали обжигу при температуре 470°С в атмосфере, содержащей 70 об.% пара, в течение 5 часов, чтобы получить молекулярное сито типа Y, имеющее параметр кристаллической решетки 2,458 нм.

После охлаждения молекулярное сито типа Y, имеющее параметр кристаллической решетки 2,458 нм, добавляли в 6 л водного раствора, содержащего 95 г растворенного гидрофосфата аммония, и реакционную смесь нагревали до 40°С в течение 80 минут для осуществления модификации фосфором, после которой молекулярное сито отфильтровывали и промывали, и отфильтрованный осадок высушивали, чтобы получить содержание воды менее чем 1% по массе.