ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая патентная заявка испрашивает приоритет китайской патентной заявки № 202010283413.0, поданной 13 апреля 2020 г., китайской патентной заявки № 202010283400.3, поданной 13 апреля 2020 г., китайской патентной заявки № 202011169155.X, поданной 28 октября 2020 г., китайской патентной заявки № 202011175727.5, поданной 29 октября 2020 г., китайской патентной заявки № 202011169072.0, поданной 28 октября 2020 г., и китайской патентной заявки № 202011178052.X, поданной 29 октября 2020 г. Все вышеупомянутые заявки включены в настоящий документ посредством ссылки во всей их полноте для всех целей.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к технической области молекулярных сит. Более конкретно, настоящее изобретение относится к содержащему фосфор/модифицированному фосфором молекулярному ситу ZSM-5 и к способу его изготовления; настоящее изобретение также относится к вспомогательному средству для каталитического крекинга, содержащему упомянутое содержащее фосфор/модифицированное фосфором молекулярное сито ZSM-5, и к способу его изготовления и к его применению; настоящее изобретение также относится к катализатору крекинга, содержащему упомянутое содержащее фосфор/модифицированное фосфором молекулярное сито ZSM-5 и цеолит Y, и к способу его изготовления и к его применению; настоящее изобретение также относится к содержащему фосфор иерархическому молекулярному ситу ZSM-5 и к способу его изготовления; настоящее изобретение также относится к вспомогательному средству для каталитического крекинга, содержащему упомянутое содержащее фосфор иерархическое молекулярное сито ZSM-5 и к способу его изготовления и к его применению; настоящее изобретение также относится к катализатору крекинга, содержащему упомянутое содержащее фосфор иерархическое молекулярное сито ZSM-5 и цеолит Y, и к способу его изготовления и к его применению.

УРОВЕНЬ ТЕХНИКИ

Молекулярное сито ZSM-5 представляет собой молекулярное сито со структурой MFI, которое является широко используемым цеолитным каталитическим материалом/молекулярным ситом, разработанным компанией Mobil Corporation, США, в 1972 г. Молекулярное сито ZSM-5 имеет структуру трехмерных пересекающихся каналов. Каналы вдоль оси A представляют собой прямые каналы, имеющие размер сечения 0,54 × 0,56 нм, которое является приблизительно круглым. Каналы вдоль оси B представляют собой зигзагообразные каналы, имеющие размер сечения 0,51×0,56 нм, которое является эллиптическим. Молекулярное сито ZSM-5 имеет отверстия, состоящие из десятичленных колец, и по размеру отверстий находится между цеолитом с малыми порами и цеолитом с большими порами, поэтому он обладает уникальным селективным каталитическим эффектом. Молекулярное сито ZSM-5 обладает уникальной структурой пор, хорошими конфигурационно-селективными характеристиками катализа и эффективностью изомеризации, высокой тепловой и гидротермальной стабильностью, высокой удельной площадью поверхности, широким диапазоном вариации соотношения глинозем-кремнезем, уникальной поверхностной кислотностью и относительно низким образованием углерода. Оно широко используется в качестве катализатора и носителя катализатора и успешно применяется в таких процессах производства, как алкилирование, изомеризация, диспропорционирование, каталитический крекинг, переработка метанола в бензин и переработка метанола в олефины. Молекулярное сито ZSM-5 используется в каталитическом крекинге и каталитическом крекинге углеводородов C4, и показывает превосходную каталитическую эффективность, а использование его селективности в отношении формы молекул может значительно улучшить выход низших олефинов.

С 1983 г. молекулярное сито ZSM-5 использовалось в качестве вспомогательного вещества каталитического крекинга для улучшения октанового числа/катализатора в процессе каталитического крекинга с целью улучшения октанового числа бензина каталитического крекинга и селективности для легких олефинов. Патентный документ US3758403 первым сообщил об использовании молекулярного сита ZSM-5 в качестве активного компонента для увеличения производства пропилена, и оно использовалось вместе с REY в качестве активного компонента катализатора FCC, или оно готовилось вместе с REY для формирования катализатора FCC. Патентный документ US5997728 раскрыл использование молекулярного сита ZSM-5 без какой-либо модификации в качестве вспомогательного вещества для увеличения производства пропилена. Однако выход пропилена для двух вышеупомянутых технологий является невысоким.

Хотя молекулярное сито HZSM-5 обладает хорошей эффективностью конфигурационной селективности и эффективностью изомеризации, его недостатком является плохая гидротермальная стабильность, и оно легко дезактивируется в жестких высокотемпературных гидротермальных условиях, что уменьшает каталитическую эффективность.

В 1980-х годах Mobil Corporation обнаружила, что фосфор может улучшать гидротермальную стабильность молекулярного сита ZSM-5, и в то же время модификация молекулярного сита ZSM-5 фосфором увеличивает выход низкоуглеродистых олефинов. Обычно традиционная добавка, содержащая активированный фосфором ZSM-5, селективно преобразует первичные продукты крекинга (например, бензиновые олефины) в олефины C3 и C4. Традиционные добавки обычно содержат активированный фосфором ZSM-5, который выборочно преобразует первичные продукты крекинга (например бензиновые олефины) в олефины C3 и C4. Молекулярное сито ZSM-5 модифицируют путем введения соответствующего количества неорганических фосфорных соединений после синтеза, что может стабилизировать алюминий каркаса в жестких гидротермальных условиях.

Патентный документ CN106994364A раскрывает способ получения модифицированного фосфором молекулярного сита ZSM-5. Этот способ включает сначала смешивание одного или нескольких фосфорсодержащих соединений, выбираемых из фосфорной кислоты, гидрофосфата диаммония, дигидрофосфата аммония и фосфата аммония, с молекулярным ситом ZSM-5, имеющим высокое содержание иона щелочного металла, чтобы получить смесь с содержанием фосфора (например P2O5) по меньшей мере 0,1 мас.%, сушку и кальцинирование этой смеси, затем выполнение стадии обмена аммония и стадию промывки водой так, чтобы содержание иона щелочного металла было уменьшено до 0,10 мас.% или меньше, а затем выполнение стадии сушки и гидротермального старения при 400-1000°C в 100%-ом водяном паре. Содержащее фосфор молекулярное сито ZSM-5, полученное в результате этого процесса, имеет высокое общее содержание кислоты, превосходную степень превращения крекинга, селективность по пропилену, а также относительно высокий выход сжиженного газа.

Патентный документ US5171921 раскрывает способ модификации молекулярного сита ZSM-5. Этот процесс содержит производство молекулярного сита HZSM-5 в соответствии с обычными стадиями: синтез→фильтрация→обмен аммония→сушка→кальцинирование, а затем модификация молекулярного сита ZSM-5 фосфорной кислотой, сушка и кальцинирование, с получением модифицированного фосфором молекулярного сита HZSM-5, в котором содержание P2O5 обычно находится в диапазоне 1-7 мас.%.

Однако фосфорная кислота или соли аммония и фосфорной кислоты будут самоагрегироваться, образуя разновидности фосфора в различных состояниях агрегации во время процесса кальцинирования. Во время процесса гидротермальной обработки только фосфатные группы, входящие в поры, взаимодействуют с алюминием каркаса, сохраняя кислотный центр B и уменьшая распределение разновидностей фосфора.

Иерархическое молекулярное сито ZSM-5 представляет собой молекулярное сито ZSM-5, содержащее как микропоры, так и мезопоры. Различные типы иерархических молекулярных сит ZSM-5 с мезопористыми каналами обычно готовят методом жесткого шаблона, методом мягкого шаблона, методом кислотно-основной постобработки и т.п.

Хотя модификация (иерархического) молекулярного сита ZSM-5 подходящим количеством неорганического фосфорсодержащего соединения может замедлить деалюминирование каркаса и улучшить гидротермальную стабильность, и атомы фосфора будут объединяться с деформированным алюминием каркаса с четырьмя координационными связями с образованием слабых кислотных центров B, чтобы достичь более высокой конверсии крекинга длинноцепочечных алканов и более высокой селективности для легких олефинов, модификация (иерархического) молекулярного сита ZSM-5 чрезмерным количеством неорганического фосфорсодержащего соединения будет блокировать каналы молекулярного сита, уменьшать объем порового пространства и удельную площадь поверхности и занимать большое количество сильных кислотных центров B. Кроме того, в предшествующем уровне техники фосфорная кислота или соли аммония и фосфорной кислоты самополимеризуются с образованием разновидностей фосфора в различных состояниях агрегации во время процесса кальцинирования, координация фосфора и алюминия каркаса является недостаточной, эффективность использования фосфора является низкой, и модификация фосфором не всегда достигает удовлетворительных результатов улучшения гидротермальной стабильности. Следовательно, срочно необходимы новые технологии для улучшения координации фосфора и алюминия каркаса, улучшения гидротермальной стабильности модифицированного фосфором (иерархического) молекулярного сита ZSM-5, и дополнительного увеличения активности крекинга.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения на основе большого количества экспериментов обнаружили, что содержащие фосфор/модифицированные фосфором молекулярные сита ZSM-5 (например содержащее фосфор иерархическое молекулярное сито ZSM-5), полученные путем модификации фосфором и гидротермального кальцинирования под давлением при определенных условиях имеют физико-химические характеристики, отличающиеся от обычных содержащих фосфор (иерархических) молекулярных сит ZSM-5, эффективность использования фосфора в молекулярном сите улучшается, и улучшается гидротермальная стабильность молекулярного сита.

Поэтому, принимая во внимание такие проблемы предшествующего уровня техники, как неудовлетворительная гидротермальная стабильность, задача настоящего изобретения состоит в том, чтобы предложить содержащее фосфор/модифицированное фосфором молекулярное сито ZSM-5 (такое как содержащее фосфор иерархическое молекулярное сито ZSM-5) с лучшей гидротермальной стабильностью, а также процесс его подготовки.

Кроме того, задача настоящего изобретения состоит в том, чтобы предложить вспомогательное средство для каталитического крекинга на основе содержащего фосфор/модифицированного фосфором молекулярного сита ZSM-5 (например содержащего фосфор иерархического молекулярного сита ZSM-5) с лучшей гидротермальной стабильностью в качестве активного компонента, процесс его подготовки и использование.

Кроме того, задача настоящего изобретения состоит в том, чтобы предложить катализатор каталитического крекинга на основе содержащего фосфор/модифицированного фосфором молекулярного сита ZSM-5 (например содержащего фосфор иерархического молекулярного сита ZSM-5) с лучшей гидротермальной стабильностью в качестве одного из активных компонентов, процесс его подготовки и его использование в реакции каталитического крекинга жидких нефтепродуктов. Катализатор каталитического крекинга по настоящему изобретению может обеспечить превосходную конверсию крекинга и превосходный выход низших олефинов, а также более высокий выход сжиженного газа.

Для решения вышеупомянутых задач настоящее изобретение предлагает следующие технические решения:

В первом аспекте настоящее изобретение предлагает содержащее фосфор или модифицированное фосфором молекулярное сито ZSM-5, отличающееся тем, что в его спектре 27Al MAS-NMR отношение площади пика для резонансного сигнала, имеющего химический сдвиг 39±3 частей на миллион, к площади пика для резонансного сигнала, имеющего химический сдвиг 54±3 частей на миллион, составляет ≥1, например ≥5 или ≥8; или ≥10, или ≥12; или 12-25, или 14-25.

Во втором аспекте настоящее изобретение также предлагает содержащее фосфор или модифицированное фосфором молекулярное сито ZSM-5, отличающееся тем, что в его поверхностном элементном анализе XPS значение n1/n2 составляет≤0,1 или≤0,08, например ≤0,09 или ≤0,07, или n1/n2 ≤0,08 или ≤0,06, или 0,04-0,07, или 0,02-0,05;

где n1 представляет собой количество молей фосфора, а n2 - полное количество молей кремния и алюминия.

В третьем аспекте настоящее изобретение предлагает содержащее фосфор или модифицированное фосфором молекулярное сито в соответствии с любым из предшествующих аспектов, отличающееся тем, что оно является содержащим фосфор иерархическим молекулярным ситом ZSM-5, имеющим, например, долю объема мезопор относительно полного объема порового пространства более 10% и средний диаметр пор 2-20 нм.

В четвертом аспекте настоящее изобретение предлагает содержащее фосфор или модифицированное фосфором молекулярное сито в соответствии с любым из предшествующих аспектов, отличающееся тем, что в его поверхностном элементном анализе XPS значение n1/n2 составляет ≤0,1 или ≤0,08, например ≤0,09 или ≤0,07, или n1/n2 ≤0,08 или ≤0,06, или 0,04-0,07, или 0,02-0,05;

где n1 представляет собой количество молей фосфора, а n2 - полное количество молей кремния и алюминия.

В пятом аспекте настоящее изобретение предлагает содержащее фосфор или модифицированное фосфором молекулярное сито в соответствии с любым из предшествующих аспектов, отличающееся тем, что после гидротермального старения молекулярного сита при 800°C в атмосфере 100% водяного пара в течение 17 час в его спектрах NH3-TPD для температуры десорбции 200°C или выше доля площади пика сильнокислотного центра по отношению к площади пика общего кислотного центра составляет ≥40% или ≥45%; например ≥42% или ≥50%; или ≥45%, или ≥60%; или 48-85%, или 60-80%.

В шестом аспекте настоящее изобретение предлагает содержащее фосфор или модифицированное фосфором молекулярное сито в соответствии с любым из предшествующих аспектов, отличающееся тем, что молярное отношение фосфора и алюминия составляет 0,01-2; например 0,1-1,5; или 0,2-1,5, или 0,3-1,3.

В седьмом аспекте настоящее изобретение предлагает способ получения содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 в соответствии с любым из предшествующих аспектов, отличающийся тем, что он содержит: обработку молекулярного сита ZSM-5 путем контактирования с содержащим фосфор соединением, сушку обработанного молекулярного сита ZSM-5, гидротермальное кальцинирование высушенного молекулярного сита ZSM-5 в атмосфере с повышенным давлением и добавлением воды, и извлечение получаемого продукта;

причем контактирование заключается в приготовлении водного раствора фосфорсодержащего соединения при температуре 30-150°C и молекулярного сита ZSM-5 при температуре 0-150°C и их контакте (смешивании) при практически той же температуре в течение по меньшей мере 0,1 час методом погружения, или

контактирование заключается в энергичном смешивании и перемешивании содержащего фосфор соединения, молекулярного сита ZSM-5 и воды, а затем выдержке этой смеси при 0-150°C в течение по меньшей мере 0,1 час;

причем атмосферные условия включают манометрическое давление 0,01-1,0 МПа и содержание водяного пара 1-100%;

молекулярное сито ZSM-5 представляет собой молекулярное сито HZSM-5 или иерархическое молекулярное сито ZSM-5 водородного типа, например в иерархическом молекулярном сите ZSM-5 водородного типа доля объема мезопор относительно полного объема порового пространства составляет более 10%, а средний диаметр пор составляет 2-20 нм.

В восьмом аспекте настоящее изобретение предлагает способ получения содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 в соответствии с любым из предшествующих аспектов, отличающийся тем, что содержащее фосфор соединение выбирается из органических фосфорсодержащих соединений и/или неорганических фосфорсодержащих соединений;

например органическое фосфорсодержащее соединение выбирается из триметилфосфата, трифенилфосфина, триметилфосфита, бромида тетрабутилфосфония, хлорида тетрабутилфосфония, гидроксида тетрабутилфосфония, бромида трифенилэтилфосфония, бромида трифенилбутилфосфония, бромида трифенилбензилфосфония, триамида гексаметилфосфорной кислоты, дибензилдиэтилфосфорамидита и 1,3-бис((триэтилфосфанил)метил)бензола; и/или

неорганическое фосфорсодержащее соединение выбирается, например, из фосфорной кислоты, гидрофосфата аммония, гидрофосфата диаммония, фосфата аммония и фосфата бора.

В девятом аспекте настоящее изобретение предлагает способ получения содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 в соответствии с любым из предшествующих аспектов, отличающийся тем, что в молекулярном сите ZSM-5 содержание Na2O составляет <0,1 мас.%.

В десятом аспекте настоящее изобретение предлагает способ получения содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 в соответствии с любым из предшествующих аспектов, отличающийся тем, что молярное отношение содержащего фосфор соединения (в пересчете на фосфор) к молекулярному ситу ZSM-5 (в пересчете на алюминий) составляет 0,01-2; например 0,1-1,5; или 0,2-1,5, или 0,3-1,3.

В одиннадцатом аспекте настоящее изобретение предлагает способ получения содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 в соответствии с любым из предшествующих аспектов, отличающийся тем, что при контактировании массовое отношение вода/молекулярное сито составляет 0,5-1, и контактирование выполняется при 50-150°C, например 70-130°C в течение 0,5-40 час.

В двенадцатом аспекте настоящее изобретение предлагает способ получения содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 в соответствии с любым из предшествующих аспектов, отличающийся тем, что атмосферные условия включают манометрическое давление 0,1-0,8 МПа, например 0,3-0,6 МПа, и содержание водяного пара 30-100%, например 60-100%;

и обработка гидротермального кальцинирования выполняется при 200-800°C, например 300-500°C.

В тринадцатом аспекте настоящее изобретение предлагает вспомогательное средство для каталитического крекинга, отличающееся тем, что оно содержит 5-75 мас.% содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 в соответствии с любым из предшествующих аспектов по сухой массе вспомогательного средства для каталитического крекинга.

В четырнадцатом аспекте настоящее изобретение предлагает вспомогательное средство для каталитического крекинга, отличающееся тем, что оно дополнительно содержит 1-40 мас.% связующего вещества и 0-65 мас.% второй глины по сухой массе вспомогательного средства для каталитического крекинга.

В пятнадцатом аспекте настоящее изобретение предлагает вспомогательное средство для каталитического крекинга, отличающееся тем, что связующее вещество включает в себя или является фосфорно-алюминиевым неорганическим связующим веществом.

В шестнадцатом аспекте настоящее изобретение предлагает вспомогательное средство для каталитического крекинга, отличающееся тем, что фосфорно-алюминиевое неорганическое связующее вещество представляет собой фосфорно-алюминиевый клей и/или содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество.

В семнадцатом аспекте настоящее изобретение предлагает способ получения вспомогательного средства для каталитического крекинга в соответствии с любым из предшествующих аспектов, отличающийся тем, что он содержит энергичное смешивание и перемешивание содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5, связующего вещества и опционально второй глины с водой, а затем сушку распылением для того, чтобы произвести вспомогательное средство для каталитического крекинга,

в котором содержащее фосфор или модифицированное фосфором молекулярное сито ZSM-5 представляет собой содержащее фосфор или модифицированное фосфором молекулярное сито в соответствии с любым из предшествующих аспектов или готовится с помощью процесса подготовки содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 в соответствии с любым из предшествующих аспектов.

В восемнадцатом аспекте настоящее изобретение предлагает способ получения вспомогательного средства для каталитического крекинга в соответствии с любым из предшествующих аспектов, отличающийся тем, что связующее вещество содержит фосфорно-алюминиевое неорганическое связующее вещество и/или другое неорганическое связующее вещество (вещества).

В девятнадцатом аспекте настоящее изобретение предлагает способ получения вспомогательного средства для каталитического крекинга в соответствии с любым из предшествующих аспектов, отличающийся тем, что фосфорно-алюминиевое неорганическое связующее вещество представляет собой фосфорно-алюминиевый клей и/или содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество;

причем содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество в пересчете на сухую массу содержит 10-40 мас.%, например, 15-40 мас.% алюминиевого компонента (в пересчете на Al2O3), 45-90 мас.%, например 45-80 мас.% фосфорного компонента (в пересчете на P2O5) и больше 0 и не более 40 мас.% первой глины в пересчете на сухое вещество, и

содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество имеет массовое отношение P/Al 1,0-6,0, значение pH 1-3,5 и содержание твердых веществ 15-60 мас.%;

первая глина содержит по меньшей мере один из каолина, сепиолита, аттапульгита, ректорита, смектита и диатомита;

другое неорганическое связующее вещество содержит по меньшей мере одно из псевдобемита, золя глинозема, золя кремнезема-глинозема и жидкого стекла.

В двадцатом аспекте настоящее изобретение предлагает способ получения вспомогательного средства для каталитического крекинга в соответствии с любым из предшествующих аспектов, отличающийся тем, что вторая глина выбирается из по меньшей мере одного из каолина, сепиолита, аттапульгита, ректорита, смектита, гиагерита, галлуазита, гидроталькита, бентонита и диатомита.

В двадцать первом аспекте настоящее изобретение предлагает способ получения вспомогательного средства для каталитического крекинга в соответствии с любым из предшествующих аспектов, отличающийся тем, что по общей массе вспомогательного средства для каталитического крекинга связующее вещество содержит по сухой массе 3-39 мас.% фосфорно-алюминиевого неорганического связующего вещества и 1-30 мас.% другого неорганического связующего вещества, причем другое неорганическое связующее вещество содержит по меньшей мере одно из псевдобемита, золя глинозема, золя кремнезема-глинозема и жидкого стекла.

В двадцать втором аспекте настоящее изобретение предлагает способ получения вспомогательного средства для каталитического крекинга в соответствии с любым из предшествующих аспектов, отличающийся тем, что он дополнительно содержит: подвергание высушенного распылением продукта первому кальцинированию, а затем промывке и опционально сушке для того, чтобы произвести вспомогательное средство для каталитического крекинга; причем для первого кальцинирования температура кальцинирования составляет 300-650°C, время кальцинирования составляет 0,5-8 час; температура сушки составляет 100-200°C, и время сушки составляет 0,5-24 час.

В двадцать третьем аспекте настоящее изобретение предлагает способ получения вспомогательного средства для каталитического крекинга в соответствии с любым из предшествующих аспектов, отличающийся тем, что он дополнительно содержит: подготовку содержащего первую глину фосфорно-алюминиевого неорганического связующего вещества с помощью следующих стадий: источник глинозема, первая глина и вода энергично смешиваются и перемешиваются для получения густой суспензии с содержанием твердых веществ 5-48 мас.%; причем источником глинозема является гидроксид алюминия и/или глинозем, который может быть пептизирован кислотой, в количестве 10-40 м.ч., например 15-40 м.ч. источника глинозема (в пересчете на Al2O3), используемое количество первой глины по сухой массе составляет больше 0 м.ч. и не более 40 м.ч.; концентрированная фосфорная кислота добавляется к густой суспензии при перемешивании в соответствии с массовым отношением P/Al=1-6, и получаемая смешанная густая суспензия реагирует при 50-99°C в течение 15-90 мин; причем P в P/Al представляет собой массу фосфора как простого вещества в фосфорной кислоте, а Al представляет собой массу алюминия как простого вещества в источнике глинозема.

В двадцать четвертом аспекте настоящее изобретение предлагает катализатор каталитического крекинга, отличающийся тем, что катализатор каталитического крекинга содержит в пересчете на сухое вещество 1-25 мас.% цеолита Y, 5-50 мас.% содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 в соответствии с любым из предшествующих аспектов, 1-60 мас.% неорганического связующего вещества и опционально 0-60 мас.% второй глины, а неорганическое связующее вещество содержит фосфорно-алюминиевое неорганическое связующее вещество и/или другое неорганическое связующее вещество (вещества).

В двадцать пятом аспекте настоящее изобретение предлагает катализатор каталитического крекинга, отличающийся тем, что цеолит Y содержит по меньшей мере одно из цеолита PSRY-S, содержащего редкоземельные элементы цеолита PSRY-S, цеолита PSRY, содержащего редкоземельные элементы цеолита PSRY, цеолита USY, содержащего редкоземельные элементы цеолита USY, цеолита REY, цеолита REHY и цеолита HY; например, цеолит Y содержит по меньшей мере одно из цеолита PSRY, содержащего редкоземельные элементы цеолита PSRY, цеолита USY, содержащего редкоземельные элементы цеолита USY, цеолита REY, цеолита REHY и цеолита HY.

В двадцать шестом аспекте настоящее изобретение предлагает способ получения катализатора каталитического крекинга в соответствии с любым из предшествующих аспектов, отличающийся тем, что он содержит: энергичное смешивание и перемешивание с водой материала реакции, включая цеолит Y, содержащее фосфор или модифицированное фосфором молекулярное сито ZSM-5 и неорганическое связующее вещество, и сушку распылением и опционально кальцинирование, чтобы произвести катализатор каталитического крекинга; причем вторая глина опционально добавляется к материалу реакции; и в пересчете на сухое вещество используемое массовое соотношение цеолит Y:содержащие фосфор или модифицированное фосфором молекулярное сито ZSM-5:неорганическое связующее вещество:вторая глина составляет (1-25):(5-50):(1-60):(0-60);

причем неорганическое связующее вещество содержит фосфорно-алюминиевое неорганическое связующее вещество и/или другое неорганическое связующее вещество (вещества),

содержащее фосфор или модифицированное фосфором молекулярное сито ZSM-5 представляет собой содержащее фосфор или модифицированное фосфором молекулярное сито в соответствии с любым из предшествующих аспектов или готовится с помощью процесса подготовки содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 в соответствии с любым из предшествующих аспектов.

В двадцать седьмом аспекте настоящее изобретение предлагает способ получения катализатора каталитического крекинга в соответствии с любым из предшествующих аспектов, отличающийся тем, что фосфорно-алюминиевое неорганическое связующее вещество представляет собой фосфорно-алюминиевый клей и/или содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество;

причем содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество в пересчете на сухую массу содержит 10-40 мас.%, например, 15-40 мас.% алюминиевого компонента (в пересчете на Al2O3), 45-90 мас.%, например 45-80 мас.% фосфорного компонента (в пересчете на P2O5) и больше 0 и не более 40 мас.% первой глины в пересчете на сухое вещество, и

содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество имеет массовое отношение P/Al 1,0-6,0, значение pH 1-3,5 и содержание твердых веществ 15-60 мас.%;

первая глина содержит по меньшей мере одно из каолина, сепиолита, аттапульгита, ректорита, смектита и диатомита;

другое неорганическое связующее вещество содержит по меньшей мере одно из псевдобемита, золя глинозема, золя кремнезема-глинозема и жидкого стекла.

В двадцать восьмом аспекте настоящее изобретение предлагает способ получения катализатора каталитического крекинга в соответствии с любым из предшествующих аспектов, отличающийся тем, что вторая глина представляет собой по меньшей мере одно, выбираемое из каолина, сепиолита, аттапульгита, ректорита, смектита, гиагерита, галлуазита, гидроталькита, бентонита и диатомита.

В двадцать девятом аспекте настоящее изобретение предлагает способ получения катализатора каталитического крекинга в соответствии с любым из предшествующих аспектов, отличающийся тем, что катализатор каталитического крекинга содержит по своей сухой массе 3-40 мас.% фосфорно-алюминиевого неорганического связующего вещества, или 3-40 мас.% фосфорно-алюминиевого неорганического связующего вещества и 1-30 мас.% другого неорганического связующего вещества (веществ), а другое неорганическое связующее вещество содержит по меньшей мере одно из псевдобемита, золя глинозема, золя кремнезема-глинозема и жидкого стекла.

В тридцатом аспекте настоящее изобретение предлагает способ получения катализатора каталитического крекинга в соответствии с любым из предшествующих аспектов, отличающийся тем, что цеолит Y содержит по меньшей мере одно из цеолита PSRY-S, содержащего редкоземельные элементы цеолита PSRY-S, цеолита PSRY, содержащего редкоземельные элементы цеолита PSRY, цеолита USY, содержащего редкоземельные элементы цеолита USY, цеолита REY, цеолита REHY и цеолита HY; например, цеолит Y содержит по меньшей мере одно из цеолита PSRY, содержащего редкоземельные элементы цеолита PSRY, цеолита USY, содержащего редкоземельные элементы цеолита USY, цеолита REY, цеолита REHY и цеолита HY.

В тридцать первом аспекте настоящее изобретение предлагает способ получения катализатора каталитического крекинга в соответствии с любым из предшествующих аспектов, отличающийся тем, что он дополнительно содержит: промывку и опционально сушку кальцинированного продукта для того, чтобы произвести катализатор каталитического крекинга; причем для первого кальцинирования температура кальцинирования составляет 300-650°C, а время кальцинирования составляет 0,5-12 час.

В тридцать втором аспекте настоящее изобретение предлагает способ получения катализатора каталитического крекинга в соответствии с любым из предшествующих аспектов, отличающийся тем, что он дополнительно содержит: подготовку содержащего первую глину фосфорно-алюминиевого неорганического связующего вещества с помощью следующих стадий: источник глинозема, первая глина и вода энергично смешиваются и перемешиваются для получения густой суспензии с содержанием твердых веществ 5-48 мас.%; причем источником глинозема является гидроксид алюминия и/или глинозем, который может быть пептизирован кислотой, в количестве 10-40 м.ч., например 15-40 м.ч. источника глинозема (в пересчете на Al2O3), используемое количество первой глины по сухой массе составляет больше 0 м.ч. и не более 40 м.ч.; концентрированная фосфорная кислота добавляется к густой суспензии при перемешивании в соответствии с массовым отношением P/Al=1-6, и получаемая смешанная густая суспензия реагирует при 50-99°C в течение 15-90 мин; причем P в P/Al представляет собой массу фосфора как простого вещества в фосфорной кислоте, а Al представляет собой массу алюминия как простого вещества в источнике глинозема.

В тридцать третьем аспекте настоящее изобретение предлагает вспомогательное средство для каталитического крекинга, подготовленное с помощью процесса подготовки вспомогательного средства для каталитического крекинга в соответствии с любым из предшествующих аспектов.

В тридцать четвертом аспекте настоящее изобретение предлагает катализатор каталитического крекинга, подготовленное с помощью процесса подготовки катализатора каталитического крекинга в соответствии с любым из предшествующих аспектов.

В тридцать пятом аспекте настоящее изобретение предлагает процесс для каталитического крекинга жидких нефтепродуктов, отличающийся тем, что он содержит: реагирование жидких нефтепродуктов путем контакта со вспомогательным средством для каталитического крекинга по любому из предшествующих аспектов при условиях каталитического крекинга.

В тридцать шестом аспекте настоящее изобретение предлагает процесс для каталитического крекинга жидких нефтепродуктов в соответствии с любым из предшествующих аспектов, отличающийся тем, что он содержит: реагирование жидких нефтепродуктов путем контакта со смесью катализатора, содержащей вспомогательное средство для каталитического крекинга и катализатор каталитического крекинга, при условиях каталитического крекинга; причем в смеси катализатора содержание вспомогательного средства для каталитического крекинга составляет 0,1-30 мас.%.

В тридцать седьмом аспекте настоящее изобретение предлагает процесс для каталитического крекинга жидких нефтепродуктов в соответствии с любым из предшествующих аспектов, в котором условия каталитического крекинга включают в себя: температуру реакции 500-800°C; жидкие нефтепродукты представляют собой одно или более, выбираемое из сырой нефти, лигроина, бензина, атмосферного остатка, вакуумного остатка, атмосферного газойля, вакуумного газойля, прямогонного газойля, пропанового легкого/тяжелого деасфальтизата, газойля коксования и продукта ожижения угля.

В тридцать восьмом аспекте настоящее изобретение предлагает способ применения катализатора каталитического крекинга в соответствии с любым из предшествующих аспектов.

В тридцать девятом аспекте настоящее изобретение предлагает способ применения в соответствии с любым из предшествующих аспектов, содержащий: реагирование жидких нефтепродуктов путем контактирования с катализатором каталитического крекинга при условиях реакции каталитического крекинга, которые включают в себя температуру реакции 500-800°C.

В сороковом аспекте настоящее изобретение предлагает способ применения в соответствии с любым из предшествующих аспектов, в котором жидкие нефтепродукты представляют собой одно или более, выбираемое из сырой нефти, лигроина, бензина, атмосферного остатка, вакуумного остатка, атмосферного газойля, вакуумного газойля, прямогонного газойля, пропанового легкого/тяжелого деасфальтизата, газойля коксования и продукта ожижения угля.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой MAS-NMR спектр 27Al образца PZ-1A.

Фиг. 2 представляет собой спектр NH3-TPD образца PZ-1A после гидротермальной обработки старением при 800°C 100%-ым водяным паром в течение 17 час.

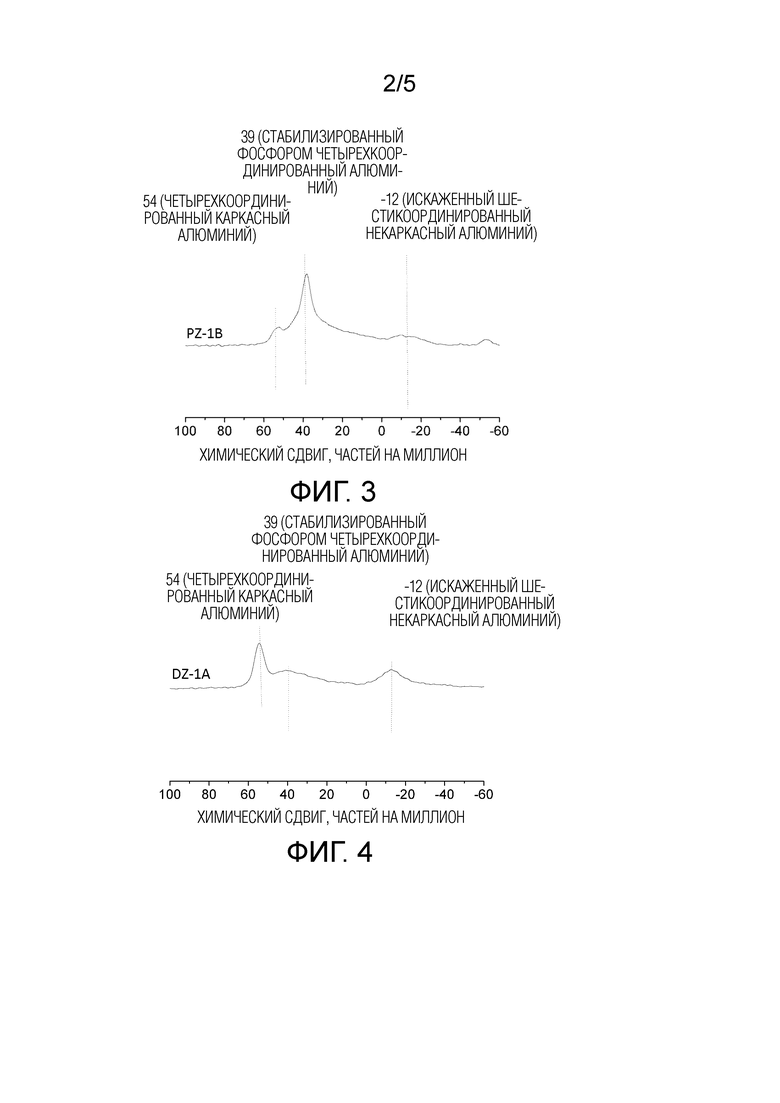

Фиг. 3 представляет собой MAS-NMR спектр 27Al образца PZ-1В.

Фиг. 4 представляет собой MAS-NMR спектр 27Al сравнительного образца DZ-1A.

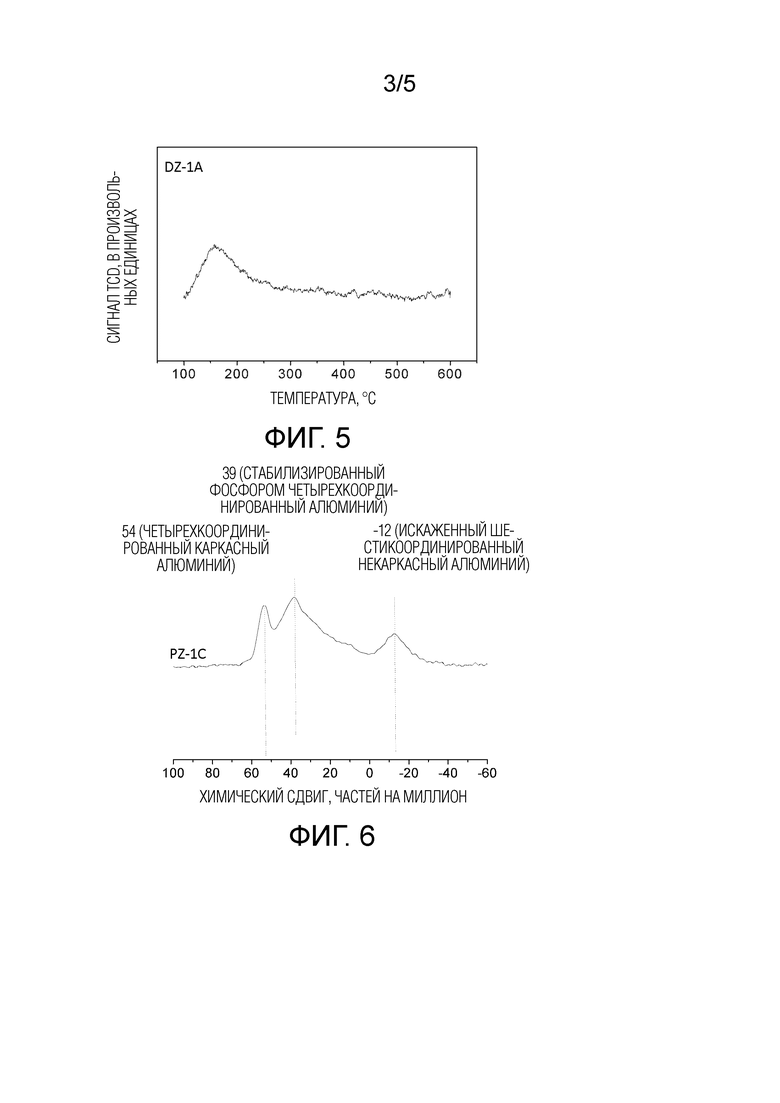

Фиг. 5 представляет собой спектр NH3-TPD сравнительного образца DZ-1A после гидротермальной обработки старением при 800°C 100%-ым водяным паром в течение 17 час.

Фиг. 6 представляет собой MAS-NMR спектр 27Al образца PZ-1С.

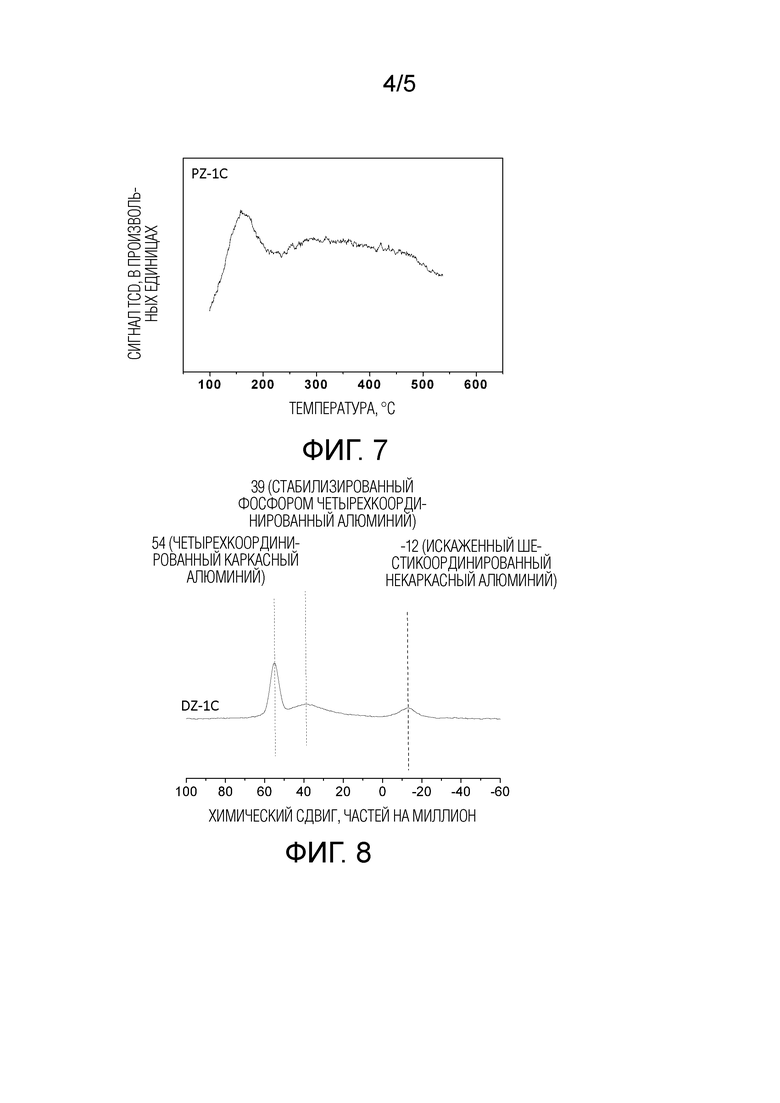

Фиг. 7 представляет собой спектр NH3-TPD образца PZ-1С после гидротермальной обработки старением при 800°C 100%-ым водяным паром в течение 17 час.

Фиг. 8 представляет собой MAS-NMR спектр 27Al сравнительного образца DZ-1С.

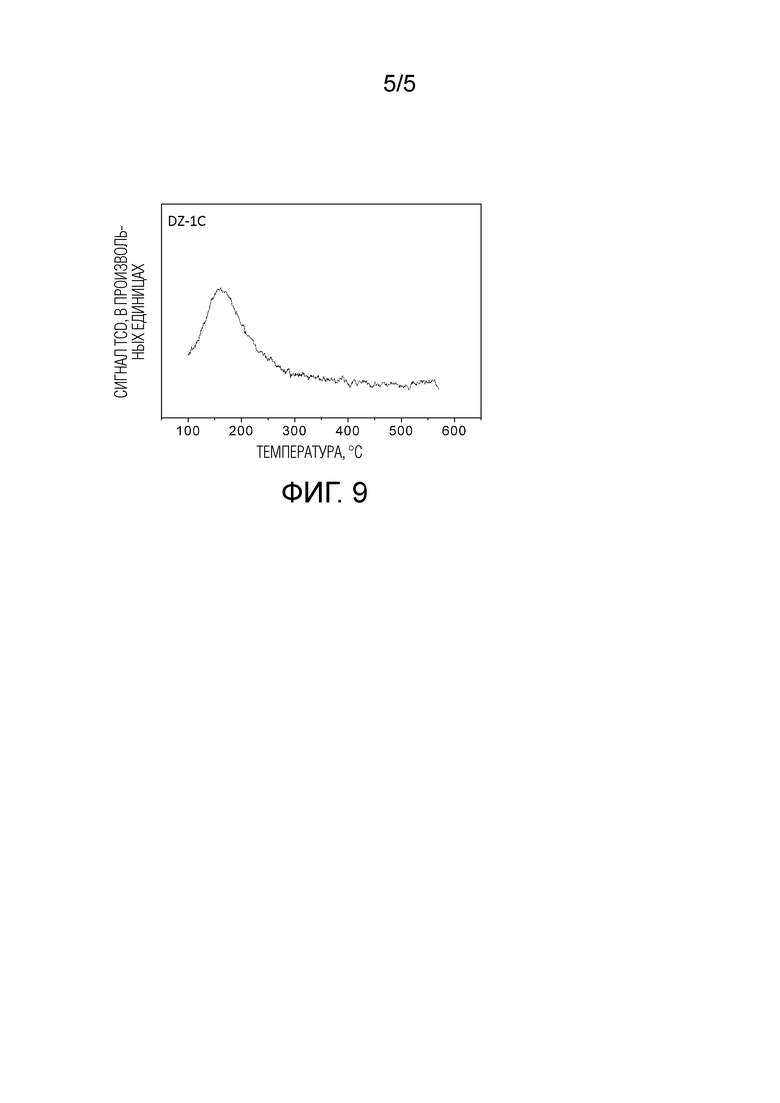

Фиг. 9 представляет собой спектр NH3-TPD сравнительного образца DZ-1С после гидротермальной обработки старением при 800°C 100%-ым водяным паром в течение 17 час.

ПОДРОБНОЕ ОПИСАНИЕ

Далее будут подробно описаны конкретные варианты осуществления настоящего изобретения. Следует понимать, что описанные в настоящем документе конкретные варианты осуществления используются только для иллюстрации и объяснения настоящего изобретения и не предназначены для его ограничения.

В настоящем изобретении поры с размером менее 2 нм называются микропорами; поры с размером более 50 нм называются макропорами, а поры с размером 2-50 нм называются мезопорами.

В настоящем изобретении первая глина относится к глине, содержащейся в фосфорно-алюминиевом неорганическом связующем веществе; а вторая глина относится к глине, отличающейся от первой глины, и «первая» и «вторая» предназначены только для того, чтобы различать, находится ли глина в фосфорно-алюминиевом неорганическом связующем веществе или нет. Первая глина включает в себя, не ограничиваясь этим, каолин, сепиолит, аттапульгит, ректорит, смектит и диатомит. Вторая глина включает в себя, не ограничиваясь этим, каолин, сепиолит, аттапульгит, ректорит, смектит, диатомит, гиагерит, галлуазит, гидроталькит и бентонит.

В настоящем изобретении связующее вещество и неорганическое связующее вещество являются синонимами.

Связующее вещество по настоящему изобретению содержит фосфорно-алюминиевое неорганическое связующее вещество и другое неорганическое связующее вещество (вещества).

В соответствии с настоящим изобретением другое неорганическое связующее вещество (вещества) относится к связующему веществу, которое не содержит элементов фосфора и алюминия, и фосфорно-алюминиевое неорганическое связующее вещество включает в себя фосфорно-алюминиевый клей и содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество.

В соответствии с настоящим изобретением примеры другого неорганического связующего вещества (веществ) включают в себя, не ограничиваясь этим, псевдобемит, золь глинозема, золь кремнезема-глинозема и жидкое стекло.

В соответствии с настоящим изобретением активным компонентом фосфорно-алюминиевого клея является дигидрофосфат алюминия, и его теоретическое соотношение составляет P2O5/Al2O3=3:1 (молярное соотношение). Фосфорно-алюминиевый клей может использоваться в качестве связующего вещества для приготовления катализатора с превосходной прочностью. В настоящем изобретении фактическое соотношение P2O5/Al2O3 в фосфорно-алюминиевом клее составляет 3:1 или выше, например 3:1-10:1 или больше чем 3:1 и не более 5:1. Например, фосфорно-алюминиевый клей может быть получен путем энергичного смешивания и перемешивания источника глинозема с водой для получения густой суспензии; добавления концентрированной фосфорной кислоты к этой густой суспензии при перемешивании и обеспечения реакции полученной смешанной густой суспензии в течение определенного периода времени (например 15-90 мин при 50-99°C); источник глинозема может быть по меньшей мере одним, выбираемым из ρ-глинозема, x-глинозема, η-глинозема, γ-глинозема, κ-глинозема, Σ-глинозема, Θ-глинозема, гиббсита, байерита, нордстрандита, диаспора, бемита и псевдобемита, концентрация концентрированной фосфорной кислоты может составлять 60-98 мас.%, например 75-90 мас.%, и скорость подачи фосфорной кислоты составляет, например, 0,01-0,10 кг фосфорной кислоты/мин/кг источника глинозема, или 0,03-0,07 кг фосфорной кислоты/мин/кг источника глинозема.

В соответствии с настоящим изобретением содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество относится к такому связующему веществу, которое в пересчете на сухую массу содержит 10-40 мас.%, например, 15-40 мас.% алюминиевого компонента (в пересчете на Al2O3), 45-90 мас.%, например 45-80 мас.% фосфорного компонента (в пересчете на P2O5) и больше 0 и не более 40 мас.% первой глины в пересчете на сухое вещество, и содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество имеет массовое отношение P/Al 1,0-6,0, значение pH 1-3,5 и содержание твердых веществ 15-60 мас.%.

В соответствии с настоящим изобретением содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество может быть приготовлено с помощью следующего способа: источник глинозема, первая глина и вода энергично смешиваются и перемешиваются для получения густой суспензии с содержанием твердых веществ 5-48 мас.%; причем источником глинозема является гидроксид алюминия и/или глинозем, который может быть пептизирован кислотой, в количестве 10-40 м.ч., например 15-40 м.ч. источника глинозема (в пересчете на Al2O3), используемое количество первой глины по сухой массе составляет больше 0 м.ч. и не более 40 м.ч.; концентрированная фосфорная кислота добавляется к густой суспензии при перемешивании в соответствии с массовым отношением P/Al=1-6, и получаемая смешанная густая суспензия реагирует при 50-99°C в течение 15-90 мин; причем P в P/Al представляет собой массу фосфора как простого вещества в фосфорной кислоте, а Al представляет собой массу алюминия как простого вещества в источнике глинозема. Источник глинозема может быть по меньшей мере одним, выбираемым из ρ-глинозема, x-глинозема, η-глинозема, γ-глинозема, κ-глинозема, Σ-глинозема, Θ-глинозема, гиббсита, байерита, нордстрандита, диаспора, бемита и псевдобемита. Концентрация концентрированной фосфорной кислоты может составлять 60-98 мас.%, например 75-90 мас.%, и скорость подачи фосфорной кислоты составляет, например, 0,01-0,10 кг фосфорной кислоты/мин/кг источника глинозема, или 0,03-0,07 кг фосфорной кислоты/мин/кг источника глинозема.

В настоящем изобретении давление относится к манометрическому давлению, если явно не указано иное.

В настоящем изобретении кажущееся давление и манометрическое давление являются синонимами.

В настоящем изобретении крекинг и каталитический крекинг являются синонимами.

В соответствии с настоящим изобретением в спектре 27Al MAS-NMR молекулярного сита резонансный сигнал, имеющий химический сдвиг 39±3 частей на миллион, представляет собой каркасные соединения алюминия, координированные с фосфором (каркасный алюминий, стабилизированный фосфором, а именно искаженный четырехкоординированный каркасный алюминий); а резонансный сигнал, имеющий химический сдвиг 54±3 частей на миллион, представляет собой четырехкоординированный каркасный алюминий. В настоящем изобретении для анализа и измерения спектра 27Al MAS-NMR используется спектрометр Bruker AVANCE III 600 WB, диаметр ротора которого составляет 4 мм, резонансная частота составляет 156,4 МГц, ширина импульса составляет 0,4 мкс (соответствует углу падения 15°), а частота вращения под магическим углом составляет 12 кГц, время задержки составляет 1 с; площадь каждого пика рассчитывается интегральным методом после подбора характеристических пиков с помощью функции Гаусса-Лоренца.

В соответствии с настоящим изобретением в поверхностном элементном анализе XPS молекулярного сита n1 представляет собой количество молей фосфора, а n2 - полное количество молей кремния и алюминия. Уменьшение этого параметра n1/n2 указывает на уменьшение поверхностного содержания разновидностей фосфора в молекулярном сите, а также показывает, что поверхностные разновидности фосфора сильнее мигрируют в объемную фазу молекулярного сита. То есть значение n1/n2 описывает эффект дисперсии частиц фосфора на поверхности молекулярного сита и степень миграции с поверхности молекулярного сита ZSM-5 внутрь кристалла. Чем меньше это значение, тем меньше содержание фосфора на поверхности, тем лучше диспергирование фосфора и выше степень миграции внутрь, а также лучше гидротермальная стабильность молекулярного сита. В настоящем изобретении анализ XPS поверхности молекулярного сита выполняется с использованием рентгеновского фотоэлектронного спектрометра ESCAREB 250 Type производства компании Thermo Fisher-VG Company, в котором источником возбуждения является монохроматический рентгеновский источник AlKα мощностью 150 Вт, а сдвиг заряда откалиброван по пику C1s (284,8 эВ) от загрязненного углерода; для вычисления параметров пиков с помощью интеграции после вычитания фона Ширли используется программное обеспечение XPS PeakAvantage 4.15. В настоящем изобретении поверхность молекулярного сита, измеряемая способом XPS, относится к диапазону вертикальной глубины 0-2 нм от поверхности кристалла, то есть n1 и n2 представляют собой количества молей вещества в диапазоне 0-2 нм от поверхности.

В соответствии с настоящим изобретением после гидротермального старения молекулярного сита при 800°C в атмосфере 100% водяного пара в течение 17 час в его спектре NH3-TPD для температуры десорбции 200°C или выше доля площади пика сильнокислотного центра по отношению к площади пика общего кислотного центра отражает сохранение сильнокислотных центров после гидротермального старения при 800°C в атмосфере 100% водяного пара в течение 17 час. Если значение этой доли высоко, молекулярное сито имеет высокую активность крекинга, и наоборот. В настоящем изобретении температурно-программируемый десорбционный анализ (NH3-TPD, NH3-температурно-программируемая десорбция) проводится с использованием термопрограммируемого адсорбционного прибора AutoChen II производства компании Micromeritics, 0,1-0,2 г образца взвешиваются и помещаются в кварцевую адсорбционную трубку, вводится газ-носитель (гелий высокой чистоты, скорость потока 50 мл/мин), температура доводится до 600°С со скоростью 20°С/мин и поддерживается постоянной в течение 2 час для удаления адсорбированных на образце воды и воздуха; затем температура снижается до 100°С со скоростью 20°С/мин и выдерживается постоянной 30 мин; затем газ-носитель переключается на смешанный газ NH3-He, и постоянная температура поддерживается в течение 30 мин, чтобы образец адсорбировал аммиак до насыщения; затем смешанный газ NH3-He переключается на газ-носитель высокой чистоты He, и в течение 1 час выполняется продувка для десорбции физически абсорбированного аммиака; затем температура повышается до 600°С со скоростью 10°С/мин и получается кривая температурно-программируемой десорбции. Десорбированный аммиак определяется с помощью ячейки теплопроводности. После преобразования кривой температурно-программируемой десорбции в кривую скорость-температура десорбции NH3 данные о плотности кислотных центров получаются путем спектрального анализа формы пика с использованием функции Гаусса-Лоренца.

Содержащее фосфор или модифицированное фосфором молекулярное сито ZSM-5 и процесс его подготовки

Настоящее изобретение предлагает содержащее фосфор или модифицированное фосфором молекулярное сито ZSM-5, которое имеет одну или более из следующих характеристик:

(1) В его спектре 27Al MAS-NMR отношение площади пика для резонансного сигнала, имеющего химический сдвиг 39±3 частей на миллион, к площади пика для резонансного сигнала, имеющего химический сдвиг 54±3 частей на миллион, составляет ≥1, например ≥5 или ≥8; или ≥10, или ≥12; или 12-25, или 14-25;

(2) В его поверхностном элементном анализе XPS значение n1/n2 составляет ≤0,1 или ≤0,08, например ≤0,09 или ≤0,07, или n1/n2 ≤0,08 или ≤0,06, или 0,04-0,07 или 0,02-0,05; где n1 представляет собой количество молей фосфора, а n2 представляет собой полное количество молей кремния и алюминия;

(3) После гидротермального старения молекулярного сита при 800°C в атмосфере 100% водяного пара в течение 17 час в его спектрах NH3-TPD для температуры десорбции 200°C или выше доля площади пика сильнокислотного центра по отношению к площади пика общего кислотного центра составляет ≥40% или ≥45%; например ≥42% или ≥50%; или ≥45%, или ≥60%; или 48-85%, или 60-80%.

Содержащее фосфор или модифицированное фосфором молекулярное сито по настоящему изобретению может быть содержащим фосфор иерархическим молекулярным ситом ZSM-5, например, имеющим долю объема мезопор относительно полного объема порового пространства более 10% и средний диаметр пор 2-20 нм.

В содержащем фосфор или модифицированном фосфором молекулярном сите по настоящему изобретению молярное отношение фосфора и алюминия может составлять 0,01-2; например 0,1-1,5; или 0,2-1,5, или 0,3-1,3.

Содержащее фосфор или модифицированное фосфором молекулярное сито ZSM-5 готовится с помощью процесса, содержащего: обработку молекулярного сита ZSM-5 путем контактирования с содержащим фосфор соединением, сушку обработанного молекулярного сита ZSM-5, гидротермальное кальцинирование высушенного молекулярного сита ZSM-5 в атмосфере с повышенным давлением и добавлением воды, и извлечение получаемого продукта;

причем контактирование заключается в приготовлении водного раствора фосфорсодержащего соединения при температуре 30-150°C и молекулярного сита ZSM-5 при температуре 0-150°C и их контакте (смешивании) при практически той же температуре в течение по меньшей мере 0,1 час методом погружения, или контактирование заключается в энергичном смешивании и перемешивании содержащего фосфор соединения, молекулярного сита ZSM-5 и воды, а затем выдержке этой смеси при 0-150°C в течение по меньшей мере 0,1 час;

причем атмосферные условия включают манометрическое давление 0,01-1,0 МПа и содержание водяного пара 1-100%;

молекулярное сито ZSM-5 представляет собой молекулярное сито HZSM-5 или иерархическое молекулярное сито ZSM-5 водородного типа, например в иерархическом молекулярном сите ZSM-5 водородного типа доля объема мезопор относительно полного объема порового пространства составляет более 10%, а средний диаметр пор составляет 2-20 нм.

В соответствии с процессом подготовки содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 содержащее фосфор соединение выбирается из органического фосфорсодержащего соединения и/или неорганического фосфорсодержащего соединения; например, органическое фосфорсодержащее соединение выбирается из триметилфосфата, трифенилфосфина, триметилфосфита, бромида тетрабутилфосфония, хлорида тетрабутилфосфония, гидроксида тетрабутилфосфония, бромида трифенилэтилфосфония, бромида трифенилбутилфосфония, бромида трифенилбензилфосфония, триамида гексаметилфосфорной кислоты, дибензилдиэтилфосфорамидита, 1,3-бис((триэтилфосфанил)метил)бензола, и/или, например, неорганическое соединение фосфора выбирается из фосфорной кислоты, гидрофосфата аммония, гидрофосфата диаммония, фосфата аммония и фосфата бора.

В соответствии с процессом подготовки содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 по настоящему изобретению в молекулярном сите ZSM-5 содержание Na2O составляет <0,1 мас.%.

В соответствии с процессом подготовки содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 по настоящему изобретению молярное отношение содержащего фосфор соединения (в пересчете на фосфор) к молекулярному ситу ZSM-5 (в пересчете на алюминий) составляет 0,01-2; например 0,1-1,5; или 0,2-1,5, или 0,3-1,3.

В соответствии с процессом подготовки содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 по настоящему изобретению при контактировании массовое отношение вода/молекулярное сито составляет 0,5-1, и контактирование выполняется при 50-150°C, например 70-130°C в течение 0,5-40 час.

В соответствии с процессом подготовки содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 по настоящему изобретению атмосферные условия включают манометрическое давление 0,1-0,8 МПа, например 0,3-0,6 МПа, и содержание водяного пара 30-100%, например 60-100%;

обработка гидротермального кальцинирования выполняется при 200-800°C, например 300-500°C.

В соответствии с настоящим изобретением молекулярное сито HZSM-5 получается путем обмена аммония микропористого молекулярного сита ZSM-5 для уменьшения содержания натрия до Na2O<0,1 мас.% и доведения соотношения кремнезем-глинозем (молярного отношения оксида кремния к оксиду алюминия) до диапазона ≥10, обычно 10-200.

В соответствии с настоящим изобретением иерархическое молекулярное сито ZSM-5 водородного типа удовлетворяет следующим условиям: Na2O <0,1 мас.%, доля объема мезопор (2-50 нм) относительно полного объема порового пространства составляет более 10%, обычно 10-90%, а средний диаметр пор составляет 2-20 нм. Отношение кремнезема к глинозему (молярное отношение оксида кремния к оксиду алюминия) находится в диапазоне ≥10, обычно 10-200. В соответствии с настоящим изобретением термин «иерархическое» означает, что молекулярное сито включает в себя как микропоры, так и мезопоры.

В соответствии с процессом подготовки содержащего фосфор или модифицированного фосфором молекулярного сита ZSM-5 по настоящему изобретению первый вариант контактирования заключается в приготовлении водного раствора фосфорсодержащего соединения при температуре 0-150°C и молекулярного сита ZSM-5 (молекулярного сита HZSM-5 или иерархического молекулярного сита ZSM-5 водородного типа) при температуре 0-150°C и их контакте при практически той же температуре в течение по меньшей мере 0,1 час способом погружения. Контакт осуществляется, например, в более высоком диапазоне температур, выше 40°C, например 50-150°C или 70-130°C, что может привести к лучшему результату, то есть лучшей дисперсии разновидностей фосфора, и к более легкому перемещению фосфора внутрь кристалла молекулярного сита ZSM-5 (молекулярного сита HZSM-5 или иерархического молекулярного сита ZSM-5 водородного типа) для соединения с каркасным алюминием, что дополнительно улучшает степень координации фосфора и каркасного алюминия и, наконец, способствует улучшению гидротермальной стабильности молекулярного сита.

По существу та же температура означает, что разность температур между температурой водного раствора содержащего фосфор соединения и температурой молекулярного сита ZSM-5 (например, молекулярного сита HZSM-5 или иерархического молекулярного сита ZSM-5 водородного типа) не превышает ±5°C. Например, если температура водного раствора содержащего фосфор соединения составляет 80°C, то молекулярное сито ZSM-5 (например, молекулярное сито HZSM-5 или иерархическое молекулярное сито ZSM-5 водородного типа) должно быть нагрето до 75-85°C.

В процессе подготовки по настоящему изобретению второй вариант контактирования заключается в смешивании фосфорсодержащего соединения, молекулярного сита ZSM-5 (например, молекулярного сита HZSM-5 или иерархического молекулярного сита ZSM-5 водородного типа) и воды, и выдержке при 30-150°C в течение по меньшей мере 0,1 час. Например, для получения лучшего результата, т. е. лучшей дисперсии частиц фосфора и более легкой миграции фосфора внутрь кристалла молекулярного сита для соединения с каркасным алюминием, для дальнейшего улучшения степени координации фосфора и алюминиевого каркаса и, наконец, для улучшения гидротермальной стабильности молекулярного сита фосфорсодержащее соединение, молекулярное сито ZSM-5 (например, молекулярное сито HZSM-5 или иерархическое молекулярное сито ZSM-5 водородного типа) и вода смешиваются, а затем выдерживаются при более высоком диапазоне температур, выше 40°C, в течение 0,1 час, например в диапазоне температур 50-150°C или 70-130°C.

Прикладывание внешнего давления относится к прикладыванию определенного давления извне во время процесса гидротермального кальцинирования материала. Например, это можно осуществить путем подачи инертного газа извне для поддержания определенного противодавления.

Количество подаваемой/добавляемой воды должно соответствовать требованию, чтобы атмосфера содержала 1-100% водяного пара.

Процесс подготовки, предлагаемый настоящим изобретением, способствует миграции поверхностных частиц фосфора в объемную фазу (иерархического) молекулярного сита ZSM-5.

В модифицированном фосфором молекулярном сите ZSM-5/содержащем фосфор иерархическом молекулярном сите ZSM-5, предлагаемом настоящим изобретением, фосфор и каркасный алюминий полностью скоординированы, и каркасный алюминий полностью защищен. Это молекулярное сито обладает отличной гидротермальной стабильностью. Например, после гидротермальной обработки старением при 800°C 100%-ым водяным паром в течение 17 час это молекулярное сито сохраняет более высокую степень кристалличности. При крекинге н-тетрадекана улучшаются основные показатели по сравнению с контрольными образцами. Например, конверсия и выход сжиженного газа являются относительно высокими, и в то же время значительно улучшается выход трех олефинов (этилена, пропилена и бутена). При крекинге н-тетрадекана фосфорсодержащее иерархическое молекулярное сито ZSM-5 по настоящему изобретению обладает превосходной активностью в каталитическом крекинге н-тетрадекана, а основные технические показатели, такие как конверсия, выход сжиженного газа, выход пропилена и общий выход бутена, улучшаются. При увеличении выхода низших олефинов, более высокий выход сжиженного газа может быть получен более высокий выход сжиженного газа, и может быть получено больше продуктов, имеющих высокую добавленную стоимость.

Модифицированное фосфором молекулярное сито ZSM-5/содержащее фосфор иерархическое молекулярное сито ZSM-5, предлагаемое настоящим изобретением, может использоваться в качестве активного компонента катализатора вместе с цеолитом типа Y, и может достигать высокой конверсии крекинга, высокого выхода низших олефинов, высокого выхода сжиженного газа и других характеристик в реакции каталитического крекинга жидких нефтепродуктов.

Вспомогательное средство для каталитического крекинга на основе иерархического молекулярного сита и процесс его подготовки и использование

Настоящее изобретение предлагает вспомогательное средство для крекинга, содержащее по сухой массе 5-75 мас.% содержащего фосфор иерархического молекулярного сита ZSM-5; причем при поверхностном элементном анализе XPS содержащего фосфор иерархического молекулярного сита ZSM-5 отношение n1/n2≤0,08, где n1 представляет собой количество молей фосфора, а n2 представляет собой полное количество молей кремния и алюминия.

Во вспомогательном средстве для каталитического крекинга по настоящему изобретению при элементном анализе XPS поверхности содержащего фосфор иерархического молекулярного сита ZSM-5 n1/n2≤0,07, например n1/n2≤0,06 или n1/n2 равно 0,02-0,05. Этот параметр указывает на уменьшение поверхностного содержания разновидностей фосфора в молекулярном сите, а также показывает, что поверхностные разновидности фосфора сильнее мигрируют в объемную фазу молекулярного сита. То есть значение n1/n2 описывает эффект дисперсии частиц фосфора на поверхности молекулярного сита и степень миграции с поверхности молекулярного сита ZSM-5 внутрь кристалла. Чем меньше это значение, тем меньше содержание фосфора на поверхности, тем лучше диспергирование фосфора и выше степень миграции внутрь, а также лучше гидротермальная стабильность молекулярного сита.

Во вспомогательном средстве для каталитического крекинга по настоящему изобретению фосфорсодержащее иерархическое молекулярное сито ZSM-5 при 27Al MAS-NMR имеет отношение площади пика для резонансного сигнала, имеющего химический сдвиг 39±3 частей на миллион, к площади пика для резонансного сигнала, имеющего химический сдвиг 54±3 частей на миллион, ≥1, например ≥8, или ≥12, или 14-25. В спектре 27Al MAS-NMR резонансный сигнал, имеющий химический сдвиг 39±3 частей на миллион, представляет собой каркасные соединения алюминия, координированные с фосфором (каркасный алюминий, стабилизированный фосфором, а именно искаженный четырехкоординированный каркасный алюминий); а резонансный сигнал, имеющий химический сдвиг 54±3 частей на миллион, представляет собой четырехкоординированный каркасный алюминий.

Во вспомогательном средстве для каталитического крекинга по настоящему изобретению после гидротермального старения содержащего фосфор иерархического молекулярного сита ZSM-5 при 800°C в атмосфере 100% водяного пара в течение 17 час в его спектрах NH3-TPD для температуры десорбции 200°C или выше доля площади пика сильнокислотного центра по отношению к площади пика общего кислотного центра составляет ≥45%, предпочтительно ≥50%, например ≥60% или 60-80%. Это показывает, что содержащее фосфор иерархическое молекулярное сито ZSM-5 по настоящему изобретению имеет более высокое удержание сильнокислотных центров после гидротермального старения при 800°C в атмосфере 100% водяного пара в течение 17 час, и таким образом имеет более высокую активность крекинга.

Во вспомогательном средстве для каталитического крекинга по настоящему изобретению молярное отношение фосфора к алюминию в содержащем фосфор иерархическом молекулярном сите ZSM-5 составляет 0,01-2, например 0,1-1,5 или 0,2-1,5.

Во вспомогательном средстве для крекинга по настоящему изобретению может содержаться 5-75 мас.%, предпочтительно 8-60 мас.% содержащего фосфор иерархического молекулярного сита ZSM-5, а также может содержаться 1-40 мас.% связующего вещества и 0-65 мас.% второй глины по сухой массе вспомогательного средства для крекинга.

Связующее вещество может быть неорганическим оксидным связующим веществом, известным специалистам в данной области техники и традиционно используемым в качестве компонента связующего вещества вспомогательного средства или катализатора, например может представлять собой одно или более из псевдобемита, золя глинозема, золя кремнезема-глинозема и жидкого стекла. Например, связующее вещество содержит фосфорно-алюминиевое неорганическое связующее вещество, то есть представляет собой фосфорно-алюминиевое неорганическое связующее вещество или смесь фосфорно-алюминиевого неорганического связующего вещества и другого неорганического связующего вещества (веществ). Неорганическое фосфорно-алюминиевое связующее вещество представляет собой фосфорно-алюминиевый клей и/или первое содержащее глину фосфорно-алюминиевое неорганическое связующее вещество. Содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество в пересчете на сухую массу содержит 10-40 мас.%, например, 15-40 мас.% алюминиевого компонента (в пересчете на Al2O3), 45-90 мас.%, например 45-80 мас.% фосфорного компонента (в пересчете на P2O5) и больше 0 и не более 40 мас.% первой глины в пересчете на сухое вещество, и содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество имеет массовое отношение P/Al 1,0-6,0, значение pH 1-3,5 и содержание твердых веществ 15-60 мас.%.

В одном варианте осуществления фосфорно-алюминиевого неорганического связующего вещества оно может содержать по своей сухой массе 10-40 мас.%, например 15-40 мас.% алюминиевого компонента (в пересчете на Al2O3), 45-90 мас.%, например 45-80 мас.% фосфорного компонента (в пересчете на P2O5) и 0-40 мас.% первой глины, и имеет массовое отношение P/Al, равное 1,0-6,0, значение рН 1-3,5 и содержание твердых веществ 15-60 мас.%; например, оно может содержать по сухой массе 10-40 мас.%, например 15-40 мас.% алюминиевого компонента (в пересчете на Al2O3), 45-90 мас.%, например 45-80 мас.% фосфорного компонента (в пересчете на P2O5) и 1-40 мас.% первой глины; предпочтительно оно может содержать по сухой массе 15-35 мас.% алюминиевого компонента (в пересчете на Al2O3), 50-75 мас.% фосфорного компонента (в пересчете на P2O5) и 8-35 мас.% первой глины, и иметь массовое отношение P/Al, равное, например, 1,2-6,0, или 2,0-5,0, и значение рН, например, 2,0-3,0.

В другом варианте осуществления фосфорно-алюминиевого неорганического связующего вещества фосфорно-алюминиевое неорганическое связующее вещество содержит по своей сухой массе 20-40 мас.% алюминиевого компонента (в пересчете на Al2O3) и 60-80 мас.% фосфорного компонента (в пересчете на P2O5).

Первая глина может быть выбрана из по меньшей мере одного из каолина, сепиолита, аттапульгита, ректорита, смектита и диатомита; другое неорганическое связующее вещество может быть выбрано из одного или более неорганических оксидных связующих веществ, традиционно используемых в компоненте связующего вещества вспомогательного средства или катализатора каталитического крекинга, кроме фосфорно-алюминиевого клея и фосфорно-алюминиевого неорганического связующего вещества, предпочтительно оно может представлять собой по меньшей мере одно из псевдобемита, золя глинозема, золя кремнезема-глинозема и жидкого стекла, или, например, по меньшей мере одно из псевдобемита и золя глинозема.

Во вспомогательном средстве для каталитического крекинга по настоящему изобретению также могут содержаться 0-65 мас.%, предпочтительно 5-55 мас.% второй глины по сухой массе вспомогательного средства для каталитического крекинга. Вторая глина также известна специалистам в данной области техники, и, например, представляет собой по меньшей мере одно из каолина, сепиолита, аттапульгита, ректорита, смектита, гиагерита, галлуазита, гидроталькита, бентонита и диатомита.

В одном варианте осуществления вспомогательного средства для каталитического крекинга по настоящему изобретению оно по своей сухой массе содержит 20-60 мас.% модифицированного фосфором молекулярного сита ZSM-5, 5-35 мас.% связующего вещества и 5-55 мас.% второй глины.

Настоящее изобретение также предлагает процесс подготовки вспомогательного средства для каталитического крекинга, содержащий энергичное смешивание и перемешивание содержащего фосфор иерархического молекулярного сита ZSM-5, связующего вещества и опционально второй глины с водой, а затем сушку распылением, чтобы произвести вспомогательное средство для каталитического крекинга, содержащее фосфор иерархическое молекулярное сито ZSM-5 получается путем контактирования иерархического молекулярного сита ZSM-5 водородного типа с раствором содержащего фосфор соединения, сушки обработанного молекулярного сита ZSM-5, гидротермального кальцинирования высушенного молекулярного сита ZSM-5 в атмосфере с повышенным давлением и добавлением воды, и извлечения получаемого продукта; причем в иерархическом молекулярном сите ZSM-5 водородного типа доля объема мезопор относительно полного объема порового пространства составляет более 10%, средний диаметр пор составляет 2-20 нм; контактирование заключается в приведении водного раствора содержащего фосфор соединения при температуре 0-150°С и молекулярного сита иерархического типа ZSM-5 водородного типа при температуре 0-150°С в контакт (смешивании) по существу при той же температуре в течение не менее 0,1 часа методом погружения, или контактирование заключается в энергичном смешивании и перемешивании содержащего фосфор соединения, иерархического молекулярного сита ZSM-5 водородного типа и воды, а затем выдержки этой смеси при 0-150°C в течение по меньшей мере 0,1 час; что касается атмосферных условий, манометрическое давление составляет 0,01-1,0 МПа, а содержание водяного пара - 1-100%.

В процессе приготовления по настоящему изобретению иерархическое молекулярное сито ZSM-5 водородного типа удовлетворяет следующим условиям: Na2O <0,1 мас.%, доля объема мезопор (2-50 нм) относительно полного объема порового пространства составляет более 10%, обычно 10-90%, а средний диаметр пор составляет 2-20 нм. Отношение кремнезема к глинозему (молярное отношение оксида кремния к оксиду алюминия) находится в диапазоне ≥10, обычно 10-200.

Стадии, используемые в подготовке содержащего фосфор иерархического молекулярного сита ZSM-5, способствуют миграции поверхностных разновидностей фосфора в объемную фазу иерархического молекулярного сита ZSM-5; так что фосфор и алюминий каркаса являются полностью скоординированными, алюминий каркаса является полностью защищенным, и молекулярное сито имеет превосходную гидротермальную стабильность.

На стадии подготовки содержащего фосфор иерархического молекулярного сита ZSM-5 молекулярное сито ZSM-5 водородного типа получается путем обмена аммония микропористого молекулярного сита ZSM-5 для уменьшения содержания натрия до Na2O<0,1 мас.% и доведения соотношения кремнезем-глинозем (молярного отношения оксида кремния к оксиду алюминия, то же и в дальнейшем) до диапазона ≥10, обычно 10-200.

На стадии подготовки содержащего фосфор иерархического молекулярного сита ZSM-5 содержащее фосфор соединение выбирается из органических фосфорсодержащих соединений и/или неорганических фосфорсодержащих соединений. Органическое фосфорсодержащее соединение выбирается из триметилфосфата, трифенилфосфина, триметилфосфита, бромида тетрабутилфосфония, хлорида тетрабутилфосфония, гидроксида тетрабутилфосфония, бромида трифенилэтилфосфония, бромида трифенилбутилфосфония, бромида трифенилбензилфосфония, триамида гексаметилфосфорной кислоты, дибензилдиэтилфосфорамидита, 1,3-бис((триэтилфосфанил)метил)бензола, а неорганическое фосфорсодержащее соединение выбирается из фосфорной кислоты, гидрофосфата аммония, гидрофосфата диаммония, фосфата аммония и фосфата бора.

На стадии подготовки содержащего фосфор иерархического молекулярного сита ZSM-5 первый вариант контактирования заключается в приготовлении водного раствора фосфорсодержащего соединения при температуре 0-150°C и иерархического молекулярного сита ZSM-5 водородного типа при температуре 0-150°C и их контакте при практически той же температуре в течение по меньшей мере 0,1 час способом погружения. Например, контактирование может выполняться в нормальном температурном диапазоне 0-30°C, или, например, в диапазоне более высоких температур, выше 40°C, например 50-150°C или 70-130°C, что может привести к лучшему результату, то есть лучшей дисперсии разновидностей фосфора, и к более легкому перемещению фосфора внутрь иерархического молекулярного сита ZSM-5 водородного типа для соединения с каркасным алюминием, что дополнительно улучшает степень координации фосфора и каркасного алюминия и, наконец, способствует улучшению гидротермальной стабильности молекулярного сита. По существу та же температура означает, что разность температур между температурой водного раствора содержащего фосфор соединения и температурой иерархического молекулярного сита ZSM-5 водородного типа не превышает ±5°C. Например, если температура водного раствора содержащего фосфор соединения составляет 80°C, то иерархическое молекулярное сито ZSM-5 водородного типа должно быть нагрето до 75-85°C.

На стадии подготовки содержащего фосфор иерархического молекулярного сита ZSM-5 по настоящему изобретению второй вариант контактирования заключается в смешивании фосфорсодержащего соединения, иерархического молекулярного сита ZSM-5 водородного типа и воды, и выдержке при 0-150°C в течение по меньшей мере 0,1 час. Например, после смешивания смесь выдерживается в нормальном температурном диапазоне 0-30°C в течение по меньшей мере 0,1 час. Например, для получения лучшего результата, т. е. лучшей дисперсии частиц фосфора и более легкой миграции фосфора внутрь кристалла молекулярного сита для соединения с каркасным алюминием, для дальнейшего улучшения степени координации фосфора и алюминиевого каркаса и, наконец, для улучшения гидротермальной стабильности молекулярного сита фосфорсодержащее соединение, иерархическое молекулярное сито ZSM-5 водородного типа и вода смешиваются, а затем выдерживаются при более высоком диапазоне температур, выше 40°C, в течение 0,1 час, например в диапазоне температур 50-150°C или 70-130°C.

На стадии подготовки содержащего фосфор иерархического молекулярного сита ZSM-5 молярное отношение содержащего фосфор соединения (в пересчете на фосфор) к иерархическому молекулярному ситу ZSM-5 водородного типа (в пересчете на алюминий) составляет 0,01-2; например 0,1-1,5 или 0,2-1,5. Что касается контактирования, массовое соотношение вода/молекулярное сито составляет например 0,5-1, а время контакта составляет 0,5-40 час.

На стадии подготовки содержащего фосфор иерархического молекулярного сита ZSM-5 обработка гидротермального кальцинирования выполняется в атмосферных условиях при повышенном давлении и добавлении воды. Атмосферные условия получаются путем прикладывания внешнего давления и добавления воды, манометрическое давление при этом предпочтительно составляет 0,1-0,8 МПа, например 0,3-0,6 МПа, и предпочтительно атмосфера содержит 30-100% водяного пара, например 60-100%. Прикладывание внешнего давления относится к прикладыванию определенного давления извне во время процесса гидротермального кальцинирования материала. Например, это можно осуществить путем подачи инертного газа извне для поддержания определенного противодавления. Количество подаваемой/добавляемой воды должно соответствовать требованию, чтобы атмосфера содержала 1-100% водяного пара. Стадия гидротермального кальцинирования выполняется при 200-800°C, предпочтительно 300-500°C.

В процессе подготовки вспомогательного средства для каталитического крекинга связующее вещество содержит фосфор-алюминиевое неорганическое связующее вещество и другие неорганические связующие вещества, причем по сухой массе массовое соотношение содержащее фосфор иерархическое молекулярное сито ZSM-5:фосфор-алюминиевое неорганическое связующее вещество:другое неорганическое связующее вещество может составлять (10-75): (3-39): (1-30), например (10-75): (8-35): (5-25); где фосфор-алюминиевым неорганическим связующим веществом может быть фосфор-алюминиевый клей и/или содержащее первую глину фосфор-алюминиевое неорганическое связующее вещество; а другое неорганическое связующее вещество может содержать по меньшей мере одно из псевдобемита, золя глинозема, золя кремнезема-глинозема и жидкого стекла. Процесс подготовки может содержать «смешивание» или «энергичное смешивание и перемешивание (с водой)» содержащего фосфор иерархического молекулярного сита ZSM-5, фосфорно-алюминиевого неорганического связующего вещества и другого неорганического связующего вещества (веществ). Никаких особых требований к порядку загрузки не предъявляется. Например, фосфорно-алюминиевое неорганическое связующее вещество, другое неорганическое связующее вещество (вещества), содержащее фосфор иерархическое молекулярное сито ZSM-5 и вторая глина (в случае неиспользования второй глины соответствующая стадия загрузки может быть опущена) могут быть смешаны, и могут энергично смешиваться и перемешиваться с водой. В качестве альтернативы, вторая глина, содержащее фосфор иерархическое молекулярное сито ZSM-5 и другое неорганическое связующее вещество (вещества) могут энергично смешиваться и перемешиваться с водой, а затем добавляется фосфорно-алюминиевое неорганическое связующее вещество, которое может помочь улучшить активность и селективность вспомогательного средства.

Процесс подготовки вспомогательного средства для каталитического крекинга дополнительно содержит стадию сушки распылением густой суспензии, полученной в результате «энергичного смешивания и перемешивания с водой». Способ сушки распылением известен специалистам в данной области техники, и настоящее изобретение не предъявляет к нему никаких особых требований. Опционально процесс подготовки может дополнительно содержать подвергание высушенного распылением продукта первому кальцинированию, а затем промывке и опционально сушке, чтобы произвести вспомогательное средство для каталитического крекинга. В настоящем документе температура первого кальцинирования может составлять 300-650°C, например, 400-600°C, предпочтительно 450-550°C, а время кальцинирования может составлять 0,5-8 час; для промывки может использоваться одно из сульфата аммония, хлористого аммония и азотнокислого аммония, температура промывки может составлять 40-70°C; температура сушки может составлять 100-200°C, например 100-150°C, и время сушки может составлять 0,5-24 час, например 1-12 час.

В одном варианте осуществления процесса подготовки вспомогательного средства для каталитического крекинга связующее вещество, вторая глина и вода (например, очищенная от катионов и/или деминерализованная вода) смешиваются, чтобы сформировать густую суспензию, имеющую содержание твердых веществ 10-50 мас.%. Эта густая суспензия хорошо перемешивается, доводится неорганической кислотой, такой как соляная кислота, азотная кислота, фосфорная кислота или серная кислота, до значения pH 1-4, поддерживается при этом значении pH, и выдерживается для старения при 20-80°C в течение 0-2 час (например 0,3-2 час). Затем добавляется неорганическое связующее вещество, такое как золь глинозема и/или золь кремнезема, и смесь перемешивается в течение 0,5-1,5 час для формирования геля. Затем добавляется молекулярное сито (включая содержащее фосфор иерархическое молекулярное сито ZSM-5), чтобы сформировать вспомогательную густую суспензию с содержанием твердых веществ, например, 20-45 мас.%. Эта вспомогательная густая суспензия перемешивается и сушится распылением, чтобы сформировать вспомогательные микросферы. Затем вспомогательные микросферы подвергаются первому кальцинированию, например при 350-650°C или 400-600°C, предпочтительно 450-550°C в течение 0,5-6 час или 0,5-2 час, а затем промываются сульфатом аммония (причем температура промывки может составлять 40-70°C при массовом соотношении сульфат аммония:вспомогательные микросферы:вода=0,2-0,8: 1: 5-15) до содержания оксида натрия менее 0,25 мас.%, промываются водой и фильтруются, а затем сушатся.

В процессе подготовки вспомогательного средства для каталитического крекинга содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество также может быть приготовлено с помощью следующих стадий: источник глинозема, первая глина и вода энергично смешиваются и перемешиваются для получения густой суспензии с содержанием твердых веществ 5-48 мас.%; причем источником глинозема является гидроксид алюминия и/или глинозем, который может быть пептизирован кислотой, в количестве 10-40 м.ч., например 15-40 м.ч. источника глинозема (в пересчете на Al2O3), используемое количество первой глины по сухой массе составляет больше 0 м.ч. и не более 40 м.ч.; концентрированная фосфорная кислота добавляется к густой суспензии при перемешивании в соответствии с массовым отношением P/Al=1-6, и получаемая смешанная густая суспензия реагирует при 50-99°C в течение 15-90 мин; причем P в P/Al представляет собой массу фосфора как простого вещества в фосфорной кислоте, а Al представляет собой массу алюминия как простого вещества в источнике глинозема. Источник глинозема может быть по меньшей мере одним, выбираемым из ρ-глинозема, x-глинозема, η-глинозема, γ-глинозема, κ-глинозема, Σ-глинозема, Θ-глинозема, гиббсита, байерита, нордстрандита, диаспора, бемита и псевдобемита, и алюминиевый компонент в содержащем первую глину фосфорно-алюминиевом неорганическом связующем веществе получается из этого источника глинозема. Первая глина может содержать одно или более из каолина, сепиолита, аттапульгита, ректорита, смектита и диатомита, например ректорит. Концентрация концентрированной фосфорной кислоты может составлять 60-98 мас.%, например 75-90 мас.%, и скорость подачи фосфорной кислоты составляет, например, 0,01-0,10 кг фосфорной кислоты/мин/кг источника глинозема, или 0,03-0,07 кг фосфорной кислоты/мин/кг источника глинозема.

В вышеприведенном варианте осуществления введение глины в содержащее первую глину фосфорно-алюминиевое неорганическое связующее вещество не только улучшает массо- и теплообмен между материалами во время процесса подготовки, но также позволяет избежать отверждения связующего вещества из-за повышения температуры, вызываемого выделением тепла за счет мгновенной сильной локальной реакции неровных материалов; и эффективность связывания полученного связующего вещества сопоставима с характеристиками фосфорно-алюминиевого связующего вещества, подготовленного способом без введения глины. Кроме того, введение в процессе глины, особенно ректорита со слоистой структурой, улучшает способность композиции катализатора к конверсии тяжелой нефти, так что получаемое вспомогательное средство обладает лучшей селективностью.

Настоящее изобретение дополнительно предлагает использование вспомогательного средства для каталитического крекинга, то есть процесс для каталитического крекинга жидких нефтепродуктов, содержащий: реагирование жидких нефтепродуктов путем контактирования со вспомогательным средством для каталитического крекинга в соответствии с настоящим изобретением при условиях каталитического крекинга.