Область техники, к которой относится изобретение

Настоящее изобретение относится к цеолиту типа Y, модифицированному металлами, способу его получения и его применению.

Уровень техники

При проведении каталитического крекинга сырье становится все более и более обогащенным тяжелыми соединениями, для катализатора каталитического крекинга важно иметь как высокую активность, так и высокие термическую и гидротермическую стабильность для увеличения способности к конверсии тяжелых соединений и уменьшения загрязнения тяжелыми металлами. Следовательно, требуется, чтобы основной активный компонент катализатора каталитического крекинга, а именно, цеолит типа Y, обладал высокой термической и гидротермической стабильностью и вносил соответствующий вклад в активные кислотные центры.

Цеолит типа Y, модифицированный редкоземельными металлами (RE), имеет довольно высокую термическую и гидротермическую стабильность и широко используется при получении катализаторов FCC (жидкого каталитического крекинга). Однако резкий рост цен на редкоземельные металлы приводит к значительному увеличению стоимости катализатора FCC. Следовательно, желательно вводить другие ионы металлов в цеолит типа Y, снижать содержание редкоземельных элементов в цеолите типа Y и обеспечивать гидротермическую стабильность, сравнимую с гидротермической стабильностью цеолита типа Y, содержащего редкоземельные элементы.

В заявках CN 1350887 A, CN 1765492 А и US 2007010698 А1 предложены способы получения цеолитов типа Y, модифицированных металлами. Однако по сравнению с цеолитом типа Y, модифицированным редкоземельными металлами, эти цеолиты, модифицированные металлами, имеют низкую термическую и гидротермическую стабильность.

В заявках CN 101898144А и CN 101134576А предложена модификация каркаса цеолитов типа Y с целью повышения термической и гидротермической стабильности этих цеолитов. Однако полученные цеолиты типа Y, модифицированные нередкоземельными металлами, приводят при проведении каталитического крекинга к получению бензиновой фракции с низким выходом.

Раскрытие изобретения

Для решения проблем, имеющихся в предыдущем уровне техники, настоящее изобретение предлагает цеолит типа Y, модифицированный металлами, и способ его получения. Такой цеолит типа Y, модифицированный металлами, модифицирован нередкоземельными элементами и имеет термическую и гидротермическую стабильность, сравнимую с такими же свойствами цеолита типа Y, модифицированного редкоземельными элементами. При использовании в качестве катализатора каталитического крекинга этот катализатор обладает превосходной крекирующей активностью, обеспечивает высокой выход бензина и селективность по коксу.

В соответствии с одним из аспектов данное изобретение предусматривает цеолит типа Y, модифицированный металлами, характеризующийся тем, что: отношение содержания металла IVB группы на поверхности цеолита к содержанию металла IVB группы в порах внутри цеолита равно не более 0.2; и/или отношение содержания деформированного тетраэдрически координированного атома алюминия в каркасе к содержанию тетраэдрически координированного атома алюминия каркаса в структуре кристаллической решетки цеолита составляет (0.1-0.8):1.

Согласно другому аспекту данное изобретение относится к способу получения цеолита типа Y, модифицированного металлами, который включает следующие стадии:

(1) сырой цеолит типа Y подвергается обезвоживанию для получения сырого цеолита с содержанием воды по весу не более чем 5%;

(2) цеолит типа Y, полученный на стадии (1), контактирует со смесью соединения, содержащего металл IVB группы, и органического растворителя, и полученную смесь необязательно фильтруют и/или высушивают;

(3) цеолит типа Y, полученный на стадии (2), прокаливают при температуре 300-700°С, предпочтительно, в течение по меньшей мере 0.5 ч, например, в течение 0.5-5 ч;

(4) цеолит типа Y, полученный на стадии (3), контактирует с водным раствором кислоты и затем его прокаливают при температуре 400-800°С в атмосфере, содержащей 1-100% пара в течение 0.5-5 ч с получением цеолита типа Y, модифицированного металлами, содержащего металл IVB группы; при этом концентрация Н+ в растворе кислоты равна 0.1-2.0 мол/л.

Согласно еще одному аспекту настоящее изобретение предусматривает способ получения цеолита типа Y, модифицированного металлами, который включает следующие стадии:

(1) цеолит типа Y обрабатывают при осуществлении контакта с раствором кислоты и/или водным раствором EDTA (этилендиаминтетрауксусной кислоты); при этом указанная кислота является органической и/или неорганической кислотой;

(2) продукт, полученный на стадии (1), подвергают обезвоживанию при температуре ниже 400°С для того, чтобы содержание воды в цеолите было не более 5 вес. %;

(3) цеолит, полученный на стадии (2), пропитывают раствором металла в органическом растворителе;

(4) цеолит типа Y, пропитанный раствором металла, полученный на стадии (3), и органический растворитель добавляют в реакционный сосуд при весовом отношении твердого вещества к жидкости равном 1:(5-50) и перемешивают, в сосуд вводят инертный газ, такой как один или более газов, выбранных из азота и гелия, и сосуд выдерживают под давлением 0-2.0 МПа (манометрическое давление) при температуре в пределах от комнатной температуры до 200°С в течение по меньшей мере одного часа, например, в течение 1-48 ч; затем необязательно проводят фильтрование и сушку продукта.

(5) цеолит, полученный на стадии (4), прокаливают; прокаливание проводят в атмосфере инертного газа, температура прокаливания составляет 300-700°С, время прокаливания равно по меньшей мере 0.5 ч, например, 0.5-5 ч.

Согласно другому аспекту изобретения предусмотрен также катализатор каталитического крекинга, содержащий цеолит типа Y, модифицированный металлами, и способ его получения.

Конкретно, данное изобретение предусматривает следующие технические решения:

1. Цеолит типа Y, модифицированный металлами, который содержит 1-14 вес. % металла IVB группы в расчете на оксид, при этом цеолит типа Y, модифицированный металлами, имеет отношение содержания деформированного тетраэдрически координированного атома алюминия в каркасе к содержанию тетраэдрически координированного атома алюминия каркаса в структуре кристаллической решетки равное 0.1-0.8, например, 0.2-0.8.

2. Цеолит типа Y, модифицированный металлами, по предыдущему решению, который имеет величину удельной площади поверхности равную 600-850 м2/г или 600-750 м2/г, размер параметра элементарной ячейки цеолита а0 равный 2.448-2.458 нм или 2.450-2.455 нм, степень кристалличности не менее 60% и, необязательно, мольное отношение SiO2/Al2O3 (отношение атомов Si/Al в каркасе) составляющее 5-50, при этом отношение количества вторичных пор (с диаметром пор равным 6-20 нм) к общему количеству вторичных пор (с диаметром пор равным 2-100 нм) составляет 30-50% или 50-65%.

3 Цеолит типа Y, модифицированный металлом, по любому из предыдущих решений, в котором модифицирующий металл представляет собой Ti и/или Zr, при этом по сравнению с немодифицированным цеолитом типа Y частота асимметричных валентных колебаний (1050-1150 см-1) и частота симметричных валентных колебаний (750-820 см-1) в инфракрасном спектре цеолита типа Y, модифицированном металлом, не имеют сдвига в длинноволновую область (красного сдвига) в направлении более низкой частоты.

4. Цеолит типа Y, модифицированный металлами, по любому из предыдущих решений, который в виде оксидов имеет следующий химический состав (по весу) (0-2)Na2O⋅(1-15)MO2⋅(10-25)Al2O3⋅(65-75)SiO2 или (0.1-1.2)Na2O⋅(1-10)MO2⋅(20-24)Al2O3⋅(67-74)SiO2, где M представляет собой металл IVB группы, выбранный из одного иди более металлов из Ti, Zr, Hf и Rf.

5. Цеолит типа Y, модифицированный металлами, по любому из предыдущих решений, в котором металл IVB группы является Ti и/или Zr, и цеолит типа Y, модифицированный металлами, не содержит как каркаса из Ti, так и каркаса из Zr.

6. Цеолит типа Y, модифицированный металлами, по любому из предыдущих решений, в котором отношение содержания металла IVB группы на поверхности цеолита к содержанию металла IVB группы внутри в порах цеолита равно не более, чем 0.2.

7. Цеолит типа Y, модифицированный металлами, по любому из предыдущих решений, в котором содержание металла IVB группы в расчете наоксид составляет 1-10 вес. %.

8. Цеолит типа Y, модифицированный металлами, по любому из предыдущих решений, в котором металл IVB группы представляет собой Ti и/или Zr.

9. Способ получения цеолита типа Y, модифицированного металлами, включающий следующие стадии:

(1) цеолит типа Y контактирует с раствором кислоты и/или водным раствором EDTA (этилендиаминтетрауксусной кислоты); при этом указанная кислота является органической и/или неорганической кислотой;

(2) продукт, полученный на стадии (1), подвергают обезвоживанию при температуре ниже 400°С для того, чтобы содержание воды в цеолите было не выше 5 вес. %;

(3) цеолит, полученный на стадии (2), пропитывают раствором металла в органическом растворителе;

(4) цеолит типа Y, пропитанный металлами, полученный на стадии (3), и органический растворитель добавляют в реакционный сосуд при весовом отношении твердые вещества/жидкость равном 1:5-50, вводят в сосуд инертный газ и выдерживают сосуд под давлением 0-2.0 МПа, предпочтительно, 0.1-2 МПа (манометрическое давление) при температуре в пределах от комнатной температуры до 200°С в течение по меньшей мере одного часа и необязательно осуществляют фильтрование и/или сушку.

(5) цеолит, полученный на стадии (4),прокаливают; прокаливание проводят в атмосфере инертного газа при температуре прокаливания равной 300-700°С, время проеаливания составляет 0.5-5 ч.

10. Способ по предыдущему решению, в котором на стадии (1) цеолит типа Y представляет собой один или более цеолитов из NaY, NaHY, NaNH4Y, NH4Y, HY, USY, DASY, цеолита типа Y, который один раз был подвергнут ионному обмену и один раз был прокален, цеолита типа Y, который два раза был подвергнут ионному обмену и два раза был прокален, и цеолита типа Y, который два раза был подвергнут ионному обмену и один раз был прокален.

11. Способ по любому из предыдущих решений, в котором на стадии (1) цеолит типа Y контактирует с раствором кислоты при весовом отношении твердых веществ к жидкости равном 1:5-1:20 при температуре в пределах от комнатной температуры до 100°С в течение по меньшей мере 0.5 ч, затем полученный продукт отфильтровывают и промывают; причем концентрация Н+ в растворе кислоты составляет 0.1-1 мол/л.

12. Способ по любому из предыдущих решений, в котором время контакта равно 0.5-3 ч; кислота представляет собой неорганическую кислоту и/или органическую кислоту; при этом неорганическая кислота является одной или более кислотами из соляной кислоты, серной кислоты и азотной кислоты и органическая кислота является одной или более кислотами из муравьиной кислоты, уксусной кислоты, щавелевой кислоты и лимонной кислоты.

13. Способ по любому из предыдущих решений, в котором на стадии (2) обезвоживание происходит в процессе прокаливания цеолита, полученного на стадии (1) при температуре 200-400°С в течение 2-10 ч.

14. Способ по любому из предыдущих решений, в котором на стадии (3) металл в растворе органического растворителя, в котором растворено соединение, содержащее металл IVB группы, смешивают с цеолитом, полученным на стадии (2), и полученная смесь выдерживается в течение по меньшей мере 0.5 ч, при этом весовое отношение твердых веществ цеолита типа Y к жидкости равно 1:(0.5-5).

15. Способ по любому из предыдущих решений, в котором на стадии (3) полученная смесь выдерживается при стоянии или при перемешивании в течение 0.5-12 ч.

16. Способ по любому из предыдущих решений, в котором на стадии (3) весовое отношение твердых веществ цеолита типа Y к жидкости равно 1:1-2.

17. Способ по любому из предыдущих решений, в котором соединение, содержащее металл IVB группы, представляет собой Ti-содержащее соединение и/или Zr-содержащее соединение; при этом Ti-содержащее соединение является одним или более соединениями из сульфата титана, сульфата титанила, тетрахлорида титана, трихлорида титана, тетрабутилтитаната и фтортитаната аммония и Zr-содержащее соединение является одним или более соединениями из тетрахлорида циркония, сульфата циркония, нитрата циркония, оксихлорида циркония, ацетата циркония и изопропоксида циркония.

18. Способ по любому из предыдущих решений, в котором на стадии (4) реакционный сосуд выдерживают в течение 1-48 ч.

19. Способ по любому из предыдущих решений, в котором на стадии (4) величина давления составляет 0.5-1.5 Мпа, температура находится в пределах от комнатной температуры до 150°С, время равно 4-24 ч, и весовое отношение твердых веществ цеолита к жидкости, являющейся органическим растворителем, составляет 1:5-30.

20. Способ по любому из предыдущих решений, в котором на стадии (5) температура прокаливания равна 450-650°С и время прокаливания составляет 1-4 ч.

21. Способ по любому из предыдущих решений, в котором органический растворитель на стадиях (3) и/или (4) содержит воду в количестве не более 5 вес. %.

22. Способ по любому из предыдущих решений, в котором органический растворитель на стадиях (3) и/или (4) содержит воду в количестве не более 3 вес. %, и цеолит типа Y, полученный на стадии (2), содержит воду в количестве не более 3 вес. %,

23. Способ по любому из предыдущих решений, в котором органический растворитель представляет собой один или более растворителей из алканов, ароматических углеводородов, спиртов, кетонов, простых эфиров, сложных эфиров и галоидированных алканов, таких как хлорированные алканы.

24. Способ по любому из предыдущих решений, в котором органический растворитель имеет температуру кипения при нормальных условиях в пределах 40-100°С.

25. Способ по любому из предыдущих решений, в котором органический растворитель предпочтительно представляет собой один или более растворителей из н-гексана, циклогексана, гептана, бензола, толуола, метанола, этанола, изопропанола, ацетона, бутанона и трихлорметана.

26. Способ получения цеолита типа Y, модифицированного металлом, который включает следующие стадии:

(1) сырой цеолит типа Y подвергают удалению воды до получения содержания воды не более 5% по весу;

(2) обезвоженный цеолит, полученный на стадии (1), контактирует со смесью соединения, содержащего металл IVB группы, и органического растворителя, и полученную смесь необязательно отфильтровывают и/или сушат;

(3) цеолит типа Y, полученный на стадии (2), прокаливают при температуре 300-700°С;

(4) цеолит типа Y, полученный на стадии (3), контактирует с водным раствором кислоты и затем его прокаливают при температуре 400-800°С с получением цеолита типа Y, модифицированного металлами, содержащего металл IVB группы; при этом концентрация Н+ в кислоте равна 0.1-2.0 мол/л.

27. Способ по предыдущему решению, в котором на стадии (2) весовое отношение соединения, содержащего металл IVB группы, цеолита типа Y и органического растворителя при их смешении составляет 0.01-0.15:1:1-50, при этом весовое содержание соединения, содержащего металл IVB группы, рассчитывается на его оксид, а содержание цеолита типа Y рассчитывается на сухое вещество.

28. Способ по любому из предыдущих решений, в котором на стадии (2) весовое отношение соединения, содержащего металл IVB группы (в расчете на его оксид) к цеолиту типа Y (в расчете на сухое вещество) и к органическому растворителю составляет 0.01-0.1:1:5-30, соответственно.

29. Способ по любому из предыдущих решений, в котором на стадии (2) контактирование обезвоженного цеолита типа Y, полученного на стадии (1), с соединением, содержащим металл IVB группы и органическим растворителем и необязательное фильтрование и/или сушка включают: смешение соединения, содержащего металл IVB группы, органического растворителя и цеолита типа Y и их контактирование при температуре в пределах от комнатной температуры до 100°С в течение по меньшей мере 0.5 ч и затем возможные фильтрование и возможную сушку.

30. Способ по любому из предыдущих решений, в котором на стадии (2) контактирование обезвоженного цеолита типа Y, полученного на стадии (1), с соединением, содержащим металл IVB группы и органическим растворителем и необязательное фильтрование и/или сушка полученной смеси осуществляются один раз или более одного раза.

31. Способ по любому из предыдущих решений, в котором на стадии (3) температура прокаливания равна 350-650°С, время прокаливания составляет 2-4 ч, прокаливание проводят в атмосфере сухого воздуха и/или инертного газа.

32. Способ по любому из предыдущих решений, в котором на стадии (4) условия контактирования цеолита типа Y, полученного на стадии (3), и водного раствора кислоты включают: весовое отношение (твердые вещества/жидкость) цеолита типа Y, полученного на стадии (3), к водному раствору кислоты равно 1:5-20, температура, при которой происходит контактирование, находится в пределах от комнатной температуры до 100°С, время контактирования равно по меньшей мере 0.5 ч; концентрация Н+ в растворе кислоты составляет 0.1-2 мол/л.

33. Способ по любому из предыдущих решений, в котором концентрация Н+ в водном растворе кислоты равна 0.5-2 мол/г.

34. Способ по любому из предыдущих решений, в котором органический растворитель представляет собой один или более растворителей из алканов, ароматических углеводородов, спиртов, кетонов, простых эфиров, сложных эфиров и галоидированных алканов, таких как хлорированные алканы.

35. Способ по любому из предыдущих решений, в котором органический растворитель представляет собой один или более растворителей из н-гексана, циклогексана, гептана, бензола, толуола, метанола, этанола, изопропанола, ацетона, бутанона и трихлорметана.

36. Способ по любому из предыдущих решений, в котором органический растворитель имеет точку кипения при нормальных условиях равную 40-100°С.

37. Способ по любому из предыдущих решений, в котором органический растворитель содержит воду в количестве не более 5 вес. %.

38. Способ по любому из предыдущих решений, в котором органический растворитель содержит воду в количестве не более 1 вес. %.

39. Способ по любому из предыдущих решений, в котором на стадии (2) температура контактирования обезвоженного цеолита типа Y, полученного на стадии (1) и смеси соединения, содержащего металл IVB группы, и органического растворителя представляет собой температуру, при которой органический растворитель находится в жидком состоянии.

40. Способ по любому из предыдущих решений, в котором соединение, содержащее металл IVB группы, представляет собой Ti-содержащее соединение и/или Zr-содержащее соединение.

41. Способ по любому из предыдущих решений, в котором Ti-содержащее соединение является одним или более соединениями из сульфата титана, сульфата титанила, тетрахлорида титана, трихлорида титана, тетрабутилтитаната и фтортитаната аммония и Zr-содержащее соединение является одним или более соединениями из тетрахлорида циркония, сульфата циркония, нитрата циркония, оксихлорида циркония, ацетата циркония и изопропоксида циркония.

42. Способ по любому из предыдущих решений, в котором на стадии (1) сырой цеолит типа Y представляет собой один или более цеолитов, выбранных из цеолита NaY, цеолита NaHY, цеолита NaNH4Y, цеолита NH4Y и цеолита HY.

43. Способ по любому из предыдущих решений, в котором на стадии (1) сырой цеолит типа Y после осушки содержит воду в количестве не более 1 вес. %.

44. Способ по любому из предыдущих решений, в котором на стадии (4) прокаливание осуществляют в атмосфере содержащей 1-100% пара.

45. Цеолит типа Y, модифицированный металлом по любому из решений 1-8, который можно получить или получен способом по любому из решений 9-44.

46. Катализатор каталитического крекинга, содержащий в расчете на общий вес этого катализатора 10-60 вес. % цеолита типа Y, модифицированного металлами, 10-60 вес. % глины и 5-50 вес. % связующего, при этом цеолит типа Y, модифицированный металлами, представляет собой цеолит типа Y, модифицированный металлом, по любому из решений 1-8.

47. Катализатор каталитического крекинга по решению 46, который содержит 20-55 вес. % цеолита типа Y, модифицированного металлом IVB группы, 15-60 вес. % глины и 10-40 вес. % связующего

48. Катализатор каталитического крекинга по решению 46, который также содержит другие молекулярные сита, обычно применяемые в катализаторе каталитического крекинга, при этом эти другие молекулярные сита включают молекулярные сита типа Y, молекулярные сита типа MFI и молекулярные сита типа SAPO (кремнийалюмофосфатные цеолиты).

49. Катализатор каталитического крекинга по решению 46, в котором содержание других молекулярных сит, обычно применяемых в катализаторе каталитического крекинга, составляет не более 40 вес. %, например, 35 вес. %.

50. Способ получения катализатора каталитического крекинга, который включает стадии получения цеолита типа Y модифицированного металлами, смешения и суспендирования цеолита типа Y модифицированного металлами, и глины и связующего и сушки при распылении полученной смеси, при этом указанный цеолит типа Y модифицированный металлами, получен способом по любому из решений 9-44.

51. Способ по решению 50, в котором глину выбирают из одной или более глин из каолина, галлуазита, ректорита, диатомита, монтмориллонита, бентонита и сепиолита, и связующее выбирают из одного или более гидратированного оксида алюминия, золя оксида алюминия, псевдобемита, бемита, моногидрата оксида алюминия, тригидрата оксида алюминия и аморфного гидроксида алюминия.

52. Раствор по любому из вышеуказанных решений 1-51, в котором цеолит типа Y, модифицированный металлами, по существу не содержит одного иди более металлов из V, Nb, Та, Cr, Mo, W, Mn, Тс, Re, Fe, Ru, Ir, Ni, Pd, Pt, Cu, Zn, Ag, Au, Cd, Hg, Sc и Y.

Краткое описание чертежей

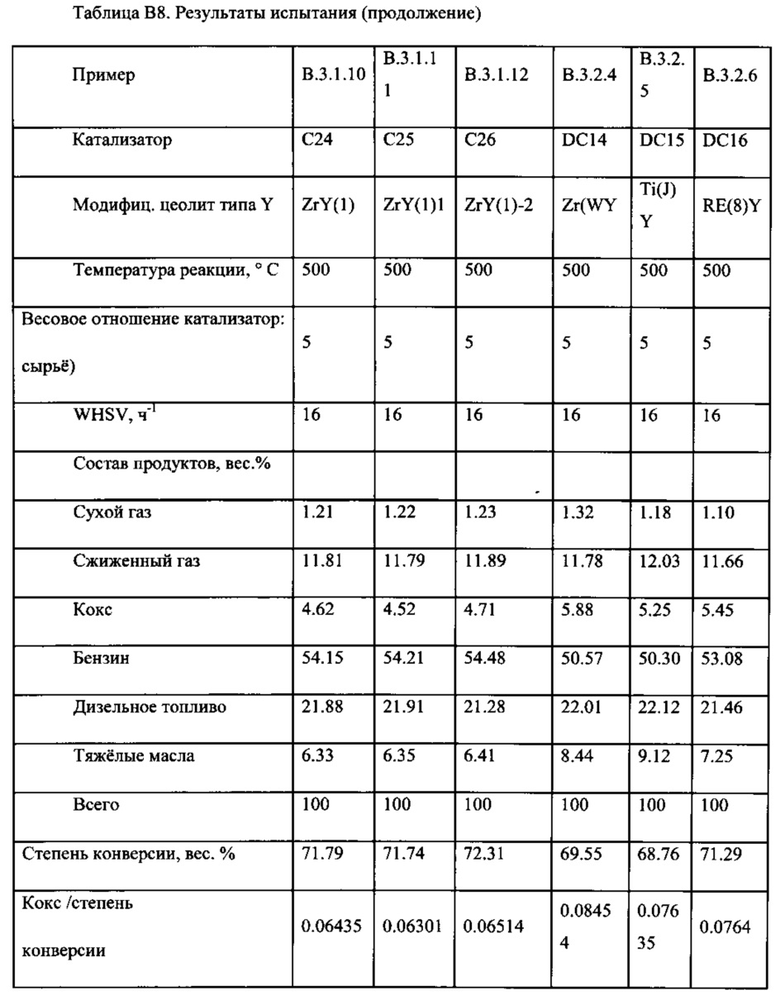

На Фигуре 1 представлены ИК-Фурье-спектры стандартного цеолита типа Y (Y) и цеолитов типа Y, модифицированных металлами, полученных в Примерах В. 1.1.2, В. 1.1.6 и В. 1.2.4.

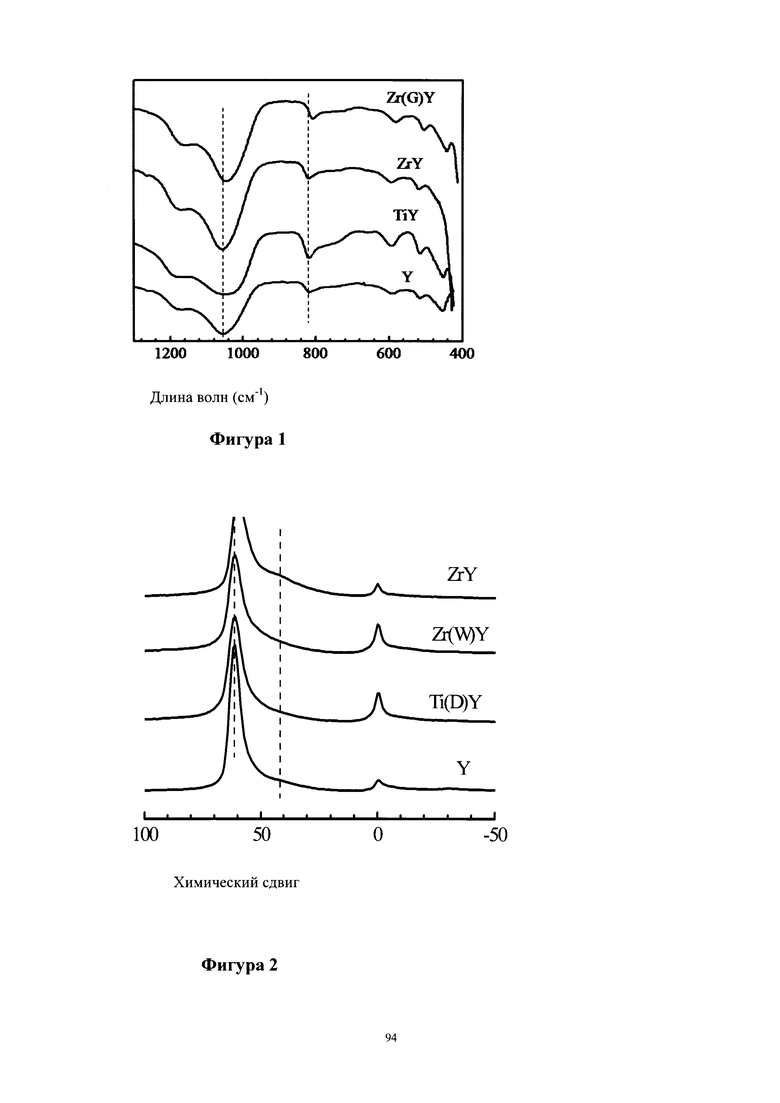

На Фигуре 2 показаны ЯМР 27А1 спектры стандартного цеолита типа Y (Y) и цеолитов типа Y, модифицированных металлами, полученных в Примерах В. 1.1.2, В. 1.2.2 иВ.1.2.5.

Осуществление изобретения

Модифицированный цеолит

Первый цеолит типа Y, модифицированный металлами согласно настоящему изобретению, характеризуется тем, что отношение содержания металла IVB группы на поверхности цеолита к содержанию металла IVB группы внутри пор цеолита равно не более чем 0.2, например, 0.001-0.2 или 0.02-0.18.

Второй цеолит типа Y, модифицированный металлами согласно настоящему изобретению, характеризуется тем, что отношение содержания деформированного тетраэдрически координированного атома алюминия в каркасе к содержанию тетраэдрически координированного атома алюминия каркаса в структуре кристаллической решетки равно (0.1-0.8):1; (0.2-0.8):1; (0.2-0.6):1; (0.1-0.6):1 или (0.2-0.5):1.

Третий цеолит типа Y, модифицированный металлами согласно настоящему изобретению, характеризуется тем, что отношение содержания металла IVB группы на поверхности цеолита к содержанию металла IVB группы внутри пор цеолита равно не более, чем 0.2, например, 0.001-0.2 или 0.02-0.18; и отношение содержания деформированного тетраэдрически координированного атома алюминия в каркасе к содержанию тетраэдрически координированного атома алюминия каркаса в структуре кристаллической решетки равно (0.1-0.8):1; (0.2-0.8): 1; (0.2-0.6): 1; (0.1-0.6):1 или (0.2-0.5):1.

Все указанные выше три цеолита типа Y, модифицированные металлами, далее характеризуются одним или более из следующих признаков:

(1) содержание металла IVB группа в виде оксида и в расчете на цеолит типа Y, модифицированный металлами, составляет 1-15 вес. % или 1-10 вес. %;

(2) удельная поверхность равна 600-850 м2/г, 600-750 м2/г или 630-730 м2/г;

(3) размер параметра ячейки а0 равен 2.448-2.458 нм, 2.450-2.455 нм; 2.449-2.455 нм; или 2.449-2.452 нм;

(4) степень кристалличности составляет не менее 60%, например, 60-120%, или 60-95%; и

(5) мольное отношение SiO2/Al2O3 составляет 5-50, 5-20, 5-8, 5-6;

(6) отношение количества вторичных пор (с диаметром пор 6-20 нм) к общему количеству вторичных пор (с диаметром пор 2-100 нм) равно 30-50% или 50%-65%, например, 35%, 40%, 45%, 50%, 55%, 60%.

В соответствии с данным изобретением металл IVB группы выбирают из одного или более Ti, Zr, Hf и Rf, например, одного или более из Ti, Zr и Hf, предпочтительно, из Ti и/или Zr.

В соответствии с данным изобретением цеолит типа Y, модифицированный металлом, в безводном состоянии и в расчете на оксид по весу имеет следующий химический состав: (0-2)Na2O⋅(l-15)MO2⋅(10-25)Al2O3⋅(65-75)SiO2 или

(0.1 -1.2)Na2O⋅(l-10)MO2⋅(20-24)Al2O3⋅(67-74)SiO2;

где М обозначает металл IVB группы, выбранный из одного или более из Ti, Zr, Hf и Rf.

В цеолите типа Y, модифицированном металлами, согласно настоящему изобретению большинство ионов металлов IVB группы расположены внутри пор цеолита, и небольшое количество этих ионов находится на поверхности цеолита. Отношение содержания металлов IVB группы, расположенных на поверхности целита, к содержанию металлов IVB группы, расположенных в порах цеолита составляет не более 0.2.

Согласно данному изобретению, включая следующие ниже Примеры, применяют следующие способы анализа цеолита:

Содержание металлов IVB группы, расположенных на поверхности цеолита, относится к содержанию металла IVB группы, которое может быть измерено на глубине 2-5 нм от поверхности цеолита при помощи метода рентгеновской фотоэлектронной спектроскопии (XPS). Содержание металлов IVB группы, расположенных в порах цеолита, относится к разнице между объемным содержанием металла IVB группы в цеолите и содержанием металлов IVB группы, расположенных на поверхности цеолита. Объемное содержание металла IVB группы в цеолите представляет собой содержание металла IVB группы в цеолите, которое может быть определено методом химического анализа.

Отношение содержания деформированного тетраэдрически координированного атома алюминия в каркасе к содержанию тетраэдрически координированного атома алюминия каркаса в структуре кристаллической решетки относится к отношению площади спектральных пиков при химическом сдвиге 40 м. д. к площади спектральных пиков при химическом сдвиге 60 м. д., измеренному методом 27А1 ЯМР при вращении образца под магическим углом.

Вторичные поры определяются и измеряются при помощи стандартного метода RIPP151-90. Аналитические методы в нефтехимической промышленности (RIPP Experiment Techniques), описаны в публикации Yang Cuiding et.al, Science Press, 1990.

Содержание элементов определяется методом рентгенофлуоресцентной спектроскопии.

Удельная поверхность определяется методом BET (метод Брюнера - Эммета -Теллера).

Размер параметров ячейки и степень кристалличности определяются рентгенодифракционным методом в соответствии со стандартами RIPP145-90 и RIPP 146-90, соответственно, см. Analytical Methods in Petrochemical Industry (RIPP Experiment Techniques), Yang Cuiding et.al, Science Press, 1990.

Мольное отношение SiO2/Al2O3 (то есть, атомное отношение Si/Al в каркасе) определяется в соответствии со стандартным методом SH/T0339-92.

Способ получения модифицированного цеолита

Настоящее изобретение предусматривает способ получения цеолита типа Y, модифицированного металлами, включающий:

(1) удаление воды из сырого цеолита типа Y для достижения содержания воды в сыром цеолите не более 5% по весу;

(2) осуществление контакта обезвоженного цеолита типа Y, полученного на стадии (1), со смесью соединения, содержащего металл IVB группы, и органического растворителя и необязательные фильтрование и/или сушку;

(3) прокаливание цеолита типа Y, полученного на стадии (2), при температуре 300-700°С, предпочтительно, в течение по меньшей мере 0.5 ч, например, в течение 0.5-5 ч;

(4) осуществление контакта цеолита типа Y, полученного на стадии (3), с водным раствором кислоты и затем прокаливание при температуре 400-800°С в атмосфере, содержащей 1-100% пара, в течение 0.5-5 ч с получением цеолита типа Y, модифицированного металлами, содержащего металл IVB группы; при этом концентрация Н+ в растворе кислоты составляет 0.1-2.0 мол/л.

Цеолит типа Y, модифицированный металлом, полученный описанным выше способом, характеризуется одним или более признаками, выбранными из:

(1) большинство ионов металла IVB группы расположены в порах цеолита, в то время как на поверхности цеолита содержится небольшое количество этих ионов;

(2) отношение содержания металла IVB группы на поверхности цеолита к содержанию металла IVB группы в порах цеолита составляет не более 0.2;

(3) отношение содержания металла IVB группы на поверхности цеолита к содержанию металла IVB группы в порах цеолита составляет 0.001-0.2;

(4) отношение содержания металла IVB группы на поверхности цеолита к содержанию металла IVB группы в порах цеолита составляет 0.02-18;

(5) отношение содержания деформированного тетраэдрически координированного атома алюминия в каркасе к содержанию тетраэдрически координированного атома алюминия каркаса в структуре кристаллической решетки составляет (0.2-0.8): 1;

(6) отношение содержания деформированного тетраэдрически координированного атома алюминия в каркасе к содержанию тетраэдрически координированного атома алюминия каркаса в структуре кристаллической решетки составляет (0.2-0.6):1;

(7) отношение содержания деформированного тетраэдрически координированного атома алюминия в каркасе к содержанию тетраэдрически координированного атома алюминия каркаса в структуре кристаллической решетки составляет (0.1-0.6):1; и

(8) отношение содержания деформированного тетраэдрически координированного атома алюминия в каркасе к содержанию тетраэдрически координированного атома алюминия каркаса в структуре кристаллической решетки составляет (0.2-0.5): 1.

Стадия (1): удаление воды

Сырой цеолит типа Y может представлять собой один или более цеолитов из цеолита NaY, цеолита NH4Y, цеолита HY, цеолита NaNH4Y и цеолита NaHY, предпочтительно, целит NaY.

Цеолит NaY может быть получен путем кристаллизации. После удаления маточной жидкости кристаллический цеолит может быть использован согласно данному изобретению непосредственно или после промывки. Цеолит NaY может быть коммерчески доступным или может быть получен известным способом, например, способом, описанным в патенте США №3671191.

Цеолит NaNH4Y получают путем ионного обмена цеолита NaY с ионом NH4+ до некоторой степени.

Цеолит NaHY может быть получен путем прокаливания цеолита NaNH4Y или путем ионного обмена цеолита NaY с катионом Н+ до некоторой степени.

Удаление воды предпочтительно проводить при температуре не более 400°С. Удаление воды можно осуществлять путем сушки или прокаливания. Сушку можно осуществлять обычным методом или под вакуумом. При использовании прокаливания для удаления воды температура прокаливания предпочтительно составляет не более 400°С, например, 200-400°С, обычно 250-350°С. Обычный способ сушки включает сушку при нагревании, сушку воздухом, мгновенное высушивание или сушку при распылении. Температура сушки обычно составляет не более 200°С, например, 80-200°С.

Обезвоженный цеолит предпочтительно содержит воду в количестве не более 3 вес. %, предпочтительно, не более 1 вес. %.

Стадия (2): контактирование - необязательное фильтрование -необязательная сушка

На стадии(2) обезвоженный цеолит типа Y, полученный на стадии (1), контактирует со смесью соединения, содержащего металл IVB группы, и органического растворителя для введения модифицирующего металла в цеолит.

Процесс контактирования включает смешение и суспендирование смеси соединения, содержащего металл IVB группы, и органического растворителя и цеолита типа Y и ионный обмен при температуре ионного обмена (или при температуре контактирования).

После завершения контактирования проводится фильтрование, но оно не является обязательным. Затем необязательно осуществляют сушку.

Стадию указанного контактирования можно проводить один раз или более, чем один раз. Выражение "более чем один раз" означает, что цеолит, полученный на стадии предыдущей обработки, контактирует со смесью органического растворителя и соединения модифицирующего металла; и после каждого контакта необязательно проводят фильтрование и необязательно проводят сушку.

В случае осуществления контактирования "более чем один раз" предпочтительно проводить сушку после последней стадии контактирования, В случае контактирования "более чем один раз" цеолит типа Y, полученный после фильтрования, может быть сразу же обработан соединением, содержащим металл IVB группы, и органическим растворителем или может быть высушен и/или прокален и затем обработан соединением, содержащим металл IVB группы, и органическим растворителем.

В интервале температур ионного обмена может быть по меньшей мере одна точка, при которой растворитель находится в жидком состоянии.

На каждой стадии контактирования весовое отношение соединения, содержащего металл IVB группы (в расчете на оксид) к цеолиту типа Y (в расчете на сухую основу) равно (0.01-0.15):1:(1-50) или (0.01-0.14):1:(5-30), или (0.02-0.11):1:(5-25), или (0.01-0.1):1:(5-30).

Время контактирования равно, например, по меньшей мере 0.5 ч, например, 0.5-5 ч или 1.5-3.5 ч.

Температура контактирования может быть такой температурой, при которой органический растворитель находится в жидком состоянии. Температура на стадии ионного обмена может находиться в пределах температур, при которых органический растворитель находится в жидком состоянии. Обычно температура на стадии ионного обмена может быть в пределе, низшее значение которого меньше, чем точка застывания органического растворителя, и верхнее значение меньше, чем температура кипения органического растворителя. Например, температура на стадии ионного обмена может находиться в пределах от комнатной температуры до температуры, которая на 20°C меньше, чем температура кипения органического растворителя в нормальных условиях; от 0 до 100°C; от комнатной температуры до 100°C; от 0 до 100°C, и на 20°C ниже, чем температура кипения органического растворителя в нормальных условиях. Комнатной температурой считается температура в пределах 15-40°C. Температура кипения при нормальных условиях означает температуру кипения при давлении 1 атм.

Температура на стадии сушки обычно составляет не более 200°C, например, 0-200°C, от комнатной температуры до 150°C, от комнатной температуры до 120°C, от 100 дo 120°C. Время сушки может быть равным 4-48 ч, 12-48 ч.

Металл IVB группы может быть одним или несколькими металлами из Ti, Zr и Hf, предпочтительно, Ti и/или Zr. Соединение, содержащее металл IVB группы, представляет собой одно или более соединений из соединений, содержащих Ti и/или Zr, например, Ti-содержащее соединение, a Zr-содержащее соединение или Ti- и Zr-содержащее соединение.

Соединение, содержащее металл IVB группы, является предпочтительно растворимом в используемом органическом растворителе, например, его растворимость в органическом растворителе составляет не менее 0.1 г соединения, содержащего металл IVB группы/100 г органического растворителя.

Ti-содержащее соединение может быть одним или более соединениями из сульфата титана, сульфата титанила, тетрахлорида титана, трихлорида титана, тетрабутилтитаната и фтортитаната аммония и Zr-содержащее соединение является одним или более соединениями из тетрахлорида циркония, сульфата циркония, нитрата циркония, оксихлорида циркония, ацетата циркония и изопропоксида циркония.

Органический растворитель содержит воду в количестве не более 5 вес. %, предпочтительно, не более 1 вес. %, например, не более 0.1 вес. % или не более 0.001 вес. %. Предпочтительно, когда в органическом растворителе содержание органического вещества как растворителя составляет не менее 95 вес, %, предпочтительно, не менее 99 вес. %. Органический растворитель может быть одним или более растворителями из алканов, ароматических углеводородов, спиртов, кетонов, простых эфиров, сложных эфиров, галоидированных алканов, таких как хлорированные алканы.

Температура кипения органического растворителя (при давлении 1 атм) предпочтительно составляет 40-100°С, эта температура благоприятна как для дисперсии металлического компонента, так и для удаления органического растворителя. Органический растворитель может быть, например, одним или более растворителей из н-гексана, циклогексана, гептана, бензола, толуола, метанола, этанола, изопропанола, ацетона, бутанона и трихлорметана.

Стадия (3): Прокаливание

Температура прокаливания может быть равна 300-700°С 350-650°С, 400-620°С или 450-600°С.

Время прокаливания может составлять, например, 0.5-5 ч, 1-5 ч, 2-4 ч.

Прокаливание можно проводить, например, в атмосфере сухого воздуха и/или в атмосфере инертного газа, предпочтительно, в атмосфере инертного газа.

Инертный газ может представлять собой азот и/или гелий. В случае сухого воздуха содержание в нем воды должно быть менее 1 об. %, например, менее 0.5 об. %.

Стадия (4): обработка кислотой - прокаливание

Температура, при которой осуществляют контактирование водного раствора кислоты с цеолитом типа Y, полученным на стадии (3), находится в пределах от комнатной температуры до 100°С, например, она может составлять 75-95°С.

Время контактирования составляет не менее 0.2 ч, например, 0.5-5 ч. Отношение контактирующих твердых веществ к жидкости (весовое отношение цеолита к водному раствору кислоты) равно 1:5-20, например, 1:6-14.

Концентрация Н+ в применяемом водном растворе кислоты равна 0.1-2 мол/л, 0.5-2 мол/л, 0.5-1.5 мол/л. После завершения стадии контактирования проводят фильтрование. После фильтрования цеолит, контактировавший с кислотой, промывают водой для удаления свободной кислоты и затем высушивают и прокаливают.Температура прокаливания равна 400-800°С, 500-600°С. Прокаливание проводят в атмосфере, содержащей 1-100% пара. Продолжительность прокаливания составляет 0.5-5 ч или 1-3 ч. Кислоту на стадии (4) выбирают из одной или более кислот из соляной кислоты, серной кислоты, азотной кислоты, щавелевой кислоты, уксусной кислоты, муравьиной кислоты, предпочтительно, из одной или более кислот из соляной кислоты, щавелевой кислоты и муравьиной кислоты.

Согласно другому аспекту изобретения оно предусматривает способ получения цеолита типа Y, модифицированного металлами, который включает:

(1) обработку цеолита типа Y путем контактирования с раствором кислоты и/или водным раствором EDTA, причем указанная кислота является органической кислотой и/или неорганической кислотой;

(2) удаление воды из продукта, полученного на стадии (1), при температуре ниже 400°С до получения содержания воды в цеолите не более 5 вес. %;

(3) пропитку цеолита, полученного на стадии (2), металлом в среде органического растворителя;

(4) добавление пропитанного металлом цеолита типа Y, полученного на стадии (3), и органического растворителя в сосуд при отношении твердых веществ к жидкости равном 1:5-50, введение в сосуд инертного газа, такого как азот и/или гелий, и выдержку сосуда при давлении 0-2.0 МПа (манометрическое давление) при температуре в пределах от комнатной температуры до 200°С в течение по меньшей мере одного часа, например, в течение 1-48 ч; необязательные фильтрование и/или сушку, предпочтительно осуществлять указанные фильтрование и/или сушку;

(5) прокаливание цеолита, полученного на стадии (4), это прокаливание проводят в атмосфере инертного газа, температура прокаливания составляет 300-700°С, время прокаливание равно 0.5-5 ч или более чем 0.5 ч.

Цеолит типа Y, полученный при осуществлении описанного выше способа, характеризуется одним или более признаками, выбранными из:

(1) большинство ионов металла IVB группы находится внутри в порах цеолита, в то время как небольшое количество ионов расположено на поверхности цеолита;

(2) отношение содержания металла IVB группы на поверхности цеолита к содержанию металла IVB группы в порах цеолита составляет не более 0.2;

(3) отношение содержания металла IVB группы на поверхности цеолита к содержанию металла IVB группы в порах цеолита составляет 0.001-0.2;

(4) отношение содержания металла IVB группы на поверхности цеолита к содержанию металла IVB группы в порах цеолита составляет 0.02-0.18;

(5) отношение содержания деформированного тетраэдрически координированного атома алюминия в каркасе к содержанию тетраэдрически координированного атома алюминия каркаса в структуре кристаллической решетки составляет (0.2-0.8):1;

(6) отношение деформированного тетраэдрически координированного атома алюминия в каркасе к тетраэдрически координированному атому алюминия каркаса в структуре кристаллической решетки составляет (0.2-0.6):1;

(7) отношение содержания деформированного тетраэдрически координированного атома алюминия в каркасе к содержанию тетраэдрически координированного атома алюминия каркаса в структуре кристаллической решетки составляет (0.1-0.6):1; и

(8) отношение содержания деформированного тетраэдрически координированного атома алюминия в каркасе к содержанию тетраэдрически координированного атома алюминия каркаса в структуре кристаллической решетки составляет (0.2-0.5): 1.

Стадия (1): контактирование

Цеолит типа Y в качестве исходного материала может представлять собой один или более цеолитов из NaY, NaHY, NaNH4Y, NH4Y, HY, USY, цеолита типа Y, подвергнутого ионному обмену один раз и прокаленного один раз, цеолита типа DASY, цеолита типа Y, подвергнутого ионному обмену один раз и прокаленного один раз, цеолита типа Y, подвергнутого ионному обмену два раза и прокаленного два раза и цеолита типа Y, подвергнутого ионному обмену два раза и прокаленного один раз.

Цеолит типа Y, подвергнутый ионному обмену один раз и прокаленный один раз, может цеолитом типа NaY; цеолит типа DASY может представлять собой, например, цеолит типа Y, прокаленный в присутствии пара; цеолит типа Y, подвергнутый ионному обмену два раза и прокаленный два раза, может быть цеолитом типа Y, полученным путем ионного обмена два раза и прокаливания один раз цеолита типа NaY; и при этом, предпочтительно, ионный обмен осуществляют с Н+ и/или NH4+.

Весовое отношение между цеолитом типа Y (в расчете на сухую основу) и раствором кислоты (водным раствором кислоты) или водным раствором EDTA (отношение твердых веществ к жидкости) составляет 1:5-20. Температура контактирования находится в пределах от комнатной температуры до 100°С. Время контактирования равно по меньшей мере 0.5 ч, например, оно равно 0.5-3 ч. После осуществления контактирования можно провести фильтрование и промывку.

Концентрация Н+ в растворе кислоты равна 0.1-1 мол/л, 0.2-0.5 мол/л или 0.5-1 мол/л. Эта кислота может быть неорганической кислотой и/или органической кислотой. Неорганическую кислоту выбирают из одной или более кислот из соляной кислоты, серной кислоты и азотной кислоты; органическую кислоту выбирают из одной или более кислот из муравьиной кислоты, уксусной кислоты, щавелевой кислоты, лимонной кислоты.

На стадии (1) промывку можно проводить водой, такой как деионизированная вода и дистиллированная вода, для удаления кислоты из цеолита. Например, весовое отношение воды к цеолиту может быть равно 5-20:1. Обработанный цеолит, полученный на стадии (1), содержит Na2O в количестве не более 4.0 вес. % и, предпочтительно, не более 2.0 вес. %.

Стадия (2) - прокаливание

Обработанный цеолит, полученный на стадии (1), может быть прокален для удаления адсорбированной воды. За счет кальцинирования содержание воды в цеолите становится не выше чем 5 вес. %, например, не выше чем 3 вес. %.

Температура при прокаливании может быть равна 200-400°С, например, 300-350°С.

Время прокаливания составляет 2-10 ч, например, 2-4 ч

Содержание твердых веществ в прокаленном цеолите составляет не менее 95 вес. %, не менее 97 вес. % или оно составляет 97-99.9 вес. %.

Стадия (3)

Пропитка цеолита металлом в среде органического растворителя включает смешение соединения, содержащего металл IVB группы, в органическом растворителе и цеолита и выдержку полученной смеси в течение по меньшей мере 0.5 ч, например, в течение 0.5-12 ч при перемешивании или без перемешивании (при стоянии). Например, смесь выдерживали при перемешивании в течение 0.5-12 ч. Затем можно провести следующую стадию, например, путем осуществления стадии (4) или повторения стадии (3). Введение модифицирующего (-их) металла (-ов) в цеолит типа Y может быть осуществлено путем одной или более чем одной пропитки. Весовое отношение твердых веществ к жидкости (цеолита к органическому растворителю) может составлять 1:(0.5-5), 1:(1-2), 1:(1-4) или 1:(1.1-1.6).

Температура пропитки равна такой температуре, при которой органический растворитель находится в жидком состоянии. Пропитку можно осуществить методом изометрической пропитки или методом избыточной пропитки. Температура пропитки особо не ограничивается, например, пропитку можно осуществлять при комнатной температуре.

Металл IVВ группы выбран из одного или более металлов из Ti, Zr и Hf, предпочтительно, Ti и/или Zr. Соединение, содержащее металл IVВ группы, представляет собой одно или более соединений из соединений, содержащих Ti и/или Zr, например, Ti-содержащее соединение, a Zr-содержащее соединение или Ti- и Zr-содержащее соединение. Соединение, содержащее металл IVB группы, может быть неорганической солью и/или металлорганическим соединением металла IVB группы, например, Ti-содержащее соединение может быть одним или более соединениями из сульфата титана, сульфата титанила, тетрахлорида титана, трихлорида титана, тетрабутилтитаната и фтортитаната аммония и Zr-содержащее соединение является одним или более соединениями из тетрахлорида циркония, сульфата циркония, нитрата циркония, оксихлорида циркония, ацетата циркония и изопропоксида циркония.

Органический растворитель содержит воду в количестве не более 5 вес. % или не более 3 вес. % или не более 1 вес. %. Органический растворитель может быть одним или более растворителями из алканов, ароматических углеводородов, спиртов, кетонов, простых эфиров, сложных эфиров, галоидированных алканов, таких как хлорированные алканы. Органический растворитель имеет температуру кипения при нормальных условиях равную 40-100°C. Органический растворитель предпочтительно представляет собой один или более растворителей из н-гексана, циклогексана, гептана, бензола, толуола, метанола, этанола, изопропанола, ацетона, бутанона и трихлорметана.

Стадия (4) - введение инертного газа-необязательное фильтрование-необязательная сушка

Пропитанный цеолит и органический растворитель помещают в реакционный сосуд, такой как автоклав. Весовое отношение твердых веществ (цеолита) к жидкости (органическому растворителю) составляет 1:(5-50), например, 1:(5-30) или 1:(5-10). Обычно органический растворитель, используемый на стадии (4), идентичен органическому растворителю, использовавшемуся на стадии (3). В реакционный сосуд вводят инертный газ, такой как азот и гелий, Давление в реакционном сосуде (манометрическое давление) равно 0.0-2.0 МПа или 0.5-1.5 МПа. Температура в реакционном сосуде может быть в пределах от комнатной температуры до 200°C, от комнатной температуры до 150°C или от комнатной температуры до 90°C. Вещества в реакционном сосуде можно выдерживать при стоянии или при перемешивании в течение по меньшей мере 1 ч, обычно в течение 1-48 ч, 2-24 ч или 4-24 ч.

Затем могут проводиться стадии фильтрования и/или сушки. Фильтрование и сушку предпочтительно проводить таким образом, чтобы цеолит мог быть отделен от органического растворителя. Эти стадии фильтрования и/или сушки проводят обычным образом. Можно использовать существующий способ сушки, такой как сушка воздухом, мгновенная сушка и сушка при распылении. Температура сушки может составлять, например, 100-200°C. Время сушки может быть равно, например, от 1 с до 2 дн, например, 6-24 ч.

Стадия (5) - прокаливание

Цеолит, полученный на стадии (4), прокаливают; прокаливание проводят в атмосфере инертного газа, температура прокаливания равна 300-700°C, время прокаливания составляет 0.5-5 ч или более чем 0.5 ч.

Прокаливание проводят в атмосфере инертного газа. Температура прокаливания равна 300-700°C, 450-650°C или 500-600°C. Время прокаливания составляет 0.5-5 ч или 1-4 ч. Инертный газ представляет собой один или более газов из азота и гелия.

Катализатор каталитического крекинга

Данное изобретение предусматривает также катализатор каталитического крекинга, который содержит в расчете на общий вес катализатора 20-60 вес. % цеолита типа Y, модифицированного металлами IVB группы, согласно данному изобретению, 10-60 вес. % глины и 5-50 вес. % связующего.

Способ получения катализатора каталитического крекинга

Настоящее изобретение предусматривает также способ получения катализатора каталитического крекинга, который включает стадии смешения и суспендирования цеолита типа Y, модифицированного металлами, согласно данному изобретению, глины и связующего и сушки при распылении полученной смеси. Например, деионизированная вода, глина и связующее могут быть смешаны и суспендированы, и к полученной суспензии добавлен цеолит типа Y, модифицированный металлом. Технология сушки при распылении и прокаливания являются хорошо известными из предыдущего уровня техники и поэтому не будут описаны подробно.

В соответствии с настоящим изобретением глину выбирают из одной или более глин из каолина, галлуазита, ректорита, диатомита, монтмориллонита, бентонита и сепиолита, которые хорошо известны из предыдущего уровня техники.

Согласно данному изобретению под связующим понимается вещество, которое может образовать после прокаливания термостойкий неорганический оксид. Термостойкий неорганический оксид представляет собой один или более оксидов из оксида алюминия, оксида кремния, аморфного оксида кремния - алюминия, предпочтительно, оксид алюминия. Связующее предпочтительно выбирать из гидратированного оксида алюминия, золя оксида алюминия, псевдобемита, бемита, тригидрата оксида алюминия, моногидрата оксида алюминия и аморфного гидроксида алюминия. Эти различные связующие могут образовывать после прокаливания γ-Al2O3. Все эти связующие хорошо известны.

Цеолит типа Y, модифицированный металлами IVB группы в соответствии с настоящим изобретением обладает высокой степенью кристалличности, большой удельной поверхностью и высокой термической и гидротермической стабильностью.

В соответствии с настоящим изобретением цеолит типа Y, модифицирован металлами IVB группы, редкоземельные металлы при этом не используются. Цеолит типа Y, модифицированный металлами IVB группы, обладает сравнимой или более высокой термической и гидротермической стабильностью по сравнению с цеолитом, модифицированным редкоземельным металлом.

Модифицированный цеолит типа Y может быть использован в составе катализатора каталитического крекинга для замены цеолита, модифицированного редкоземельным металлом. Стоимость такого катализатора заметно снижается.

Катализатор каталитического крекинга в соответствии с настоящим изобретением обладает превосходными свойствами в процессе крекинга, обеспечивает высокий выход бензина и селективность по коксу.

Пример

В следующих примерах комнатная температура была в пределах 15-40°C, например, была равна 26°C.

Определение микроактивности для легкого масла проводили в соответствии со стандартом RIPP92-90, при использовании 5 г катализатора. Температура реакции была равна 460°C. Исходным сырьем являлось прямогонное дизельное топливо с температурой перегонки в пределах 235-337°C. Состав продукта анализировали методом газовой хроматографии. В соответствии с составом продукта определяли микроактивность следующим образом:

микроактивность для легкого масла (МА) = (выход бензина (<216°C) + выход газа + выход кокса)/количество исходного сырья × 100%

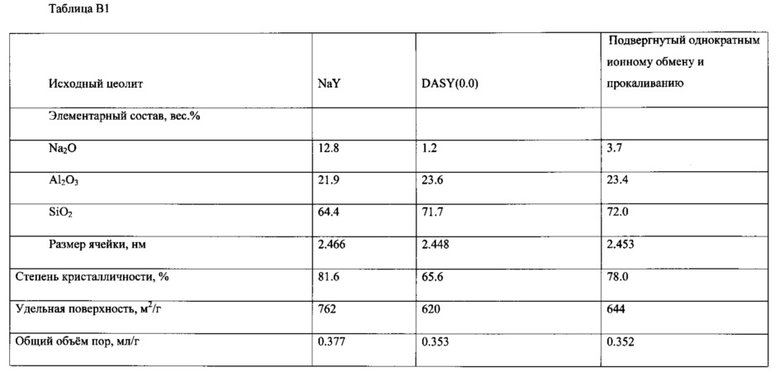

В Примерах и в Сравнительных примерах использовали коммерчески доступные исходные вещества, их характеристика приведена ниже.

Сырые цеолиты, промышленный продукт, доступный в компании Sinopec Catalyst Company, Qilu Division.

ReCl3 (хлорид смешанных редкоземельных металлов), технический сорт, доступен в компании Sinopec Catalyst Company, Qilu Division.

Другие агенты: химически чистые, если не указано иное.

Объем вторичных пор определяли в соответствии со стандартом RIPP151-90.

Можно дать ссылку на Analytical Methods in Petrochemical Industry (RIPP Experiment Techniques), Yang Cuiding et.al, Science Press, 1990. По изотерме адсорбции определяли общий объем пор цеолита. Затем, исходя из изотермы адсорбции, определяли объем микропор цеолита согласно методу Т-графика. Общий объем пор минус объем микропор является объемом вторичных пор и отношение количества вторичных пор (пор с диаметром 6-20 нм) к общему количеству вторичных пор (пор с диаметром 2-100 нм) рассчитывают по распределению вторичных пор цеолита.

А. 1 Модификация цеолита

Пример А. 1.1.1

200 г цеолита NaY прокаливали при температуре 300°C в течение 3 ч (после прокаливания содержание воды стало равным 1 вес. %). После охлаждения до комнатной температуры цеолит помещали в 2000 г этанола (содержание этанола =99.9 вес. %). Полученную суспензию перемешивали до получения гомогенного состояния. К суспензии добавляли 10.5 г нитрата циркония (Zr(NO3)4⋅5H2O). Затем полученную смесь перемешивали при комнатной температуре в течение 2 ч и отфильтровывали. Остаток на фильтре высушивали в сушильном шкафу при температуре 100°C в течение 24 ч и затем прокаливали при температуре 600°C в течение 2 ч.

Прокаленный цеолит добавляли к 2000 г водного раствора неорганической кислоты (разбавленного раствора соляной кислоты) с концентрацией кислоты 1.0 мол/л Полученную смесь перемешивали до получения гомогенного продукта при 80°C в течение 3 ч, затем отфильтровывали, промывали деионизированной водой (вес воды для промывки был в 15 раз больше сухого цеолита) и отфильтровывали. Остаток на фильтре удаляли и прокаливали в атмосфере 100% пара при температуре 600°C в течение 1 ч.

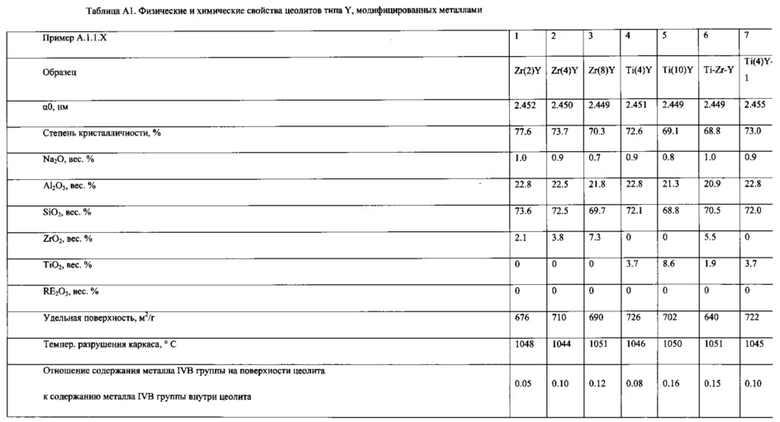

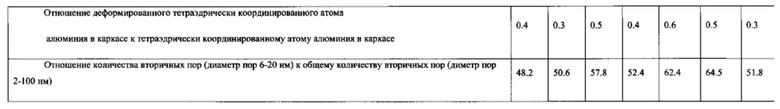

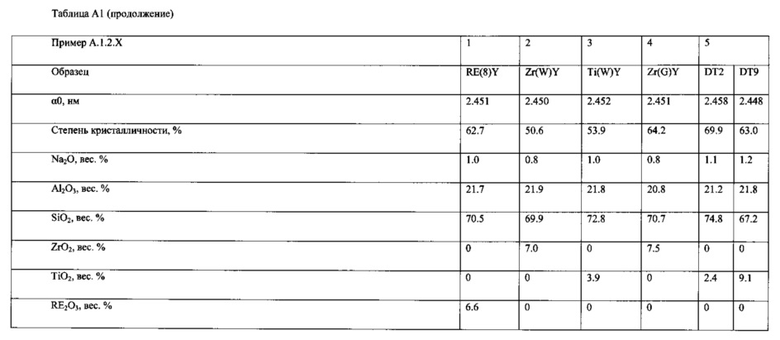

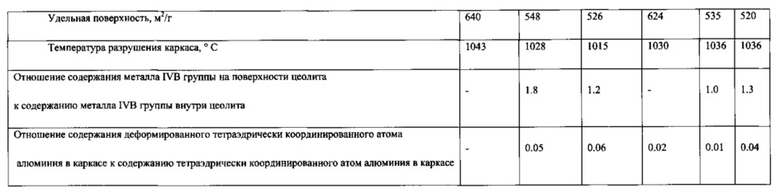

Получали цеолит, модифицированный цирконием, и обозначали его как Zr(2)Y, свойства этого цеолита приведены в Таблице А1.

Пример А. 1.1.2

200 г цеолита NaY обрабатывали под вакуумом при температуре 200°C под давлением 0.001 Па в течение 4 ч. После охлаждения до комнатной температуры (содержание воды в цеолите = 0.5 вес. %) его помещали в 1500 г этанола (содержание этанола = 99.9 вес. %). Полученную суспензию перемешивали до получения гомогенного состояния. К суспензии добавляли 15.7 г оксихлорида циркония (ZrOCl2⋅8H2O). Затем полученную смесь перемешивали при комнатной температуре в течение 3 ч и отфильтровывали. Остаток на фильтре высушивали в сушильном шкафу при температуре 100°C в течение 24 ч и затем прокаливали при температуре 500°C в течение 3 ч.

Это прокаленный цеолит типа Y добавляли к водному раствору щавелевой кислоты с концентрацией кислоты равной 2.0 мол/л. Полученную смесь перемешивали до получения гомогенного продукта, затем нагревали до 90°C, перемешивали в течение 1 ч, затем отфильтровывали и промывали деионизированной водой (вес воды для промывки был в 15 раз больше сухого цеолита). Остаток на фильтре удаляли и прокаливали в атмосфере 100% пара при температуре 500°C в течение 2 ч. Получали цеолит, модифицированный цирконием, и обозначали его как Zr(4)Y, свойства этого цеолита приведены в Таблице А1.

Пример А. 1.1.3

200 г цеолита NaY прокаливали при 300°C в течение 3 ч. После охлаждения до комнатной температуры (содержание воды = 1 вес. %), его помещали в 1000 г н-гексана (содержание гексана = 99.5 вес. %). Полученную суспензию перемешивали до получения гомогенного состояния. К суспензии добавляли 37.8 г изопропоксида циркония. Полученную смесь перемешивали при комнатной температуре в течение 3 ч и отфильтровывали. Остаток на фильтре высушивали в сушильном шкафу при температуре 120°C в течение 48 ч и затем прокаливали при температуре 500°C (в атмосфере высушенного воздуха, содержание воды в воздухе было не более 0.2 об. %) в течение 4 ч.

Описанный выше прокаленный цеолит типа Y добавляли к 1000 г водного раствора неорганической кислоты (серной кислоты) с концентрацией 0.5 мол/л. Полученную смесь перемешивали при температуре 80°C в течение 3 ч, затем отфильтровывали и промывали деионизированной водой (вес воды для промывки был в 20 раз больше сухого цеолита). Остаток на фильтре удаляли и прокаливали при температуре 500°C в атмосфере 100% пара в течение 3 ч. Получали цеолит, модифицированный цирконием, и обозначили его Zr(8)Y, свойства этого цеолита приведены в Таблице А1.

Пример А. 1.1.4

200 г цеолита NaY прокаливали при 300°C в течение 3 ч. После охлаждения до комнатной температуры цеолит помещали в 1000 г бутанона (содержание бутанона = 99.5 вес. %). Полученную суспензию перемешивали до получения гомогенного состояния. К суспензии добавляли 14.2 г тетрахлорида титана. Полученную смесь перемешивали при комнатной температуре в течение 2 ч и отфильтровывали. Остаток на фильтре высушивали в сушильном шкафу при температуре 120°C в течение 24 ч и затем прокаливали при температуре 450°C в атмосфере азота в течение 4 ч.

Описанный выше прокаленный цеолит типа Y добавляли к 1000 г водного раствора неорганической кислоты (соляной кислоты) с концентрацией 0.5 мол/л. Полученную суспензию перемешивали до получения гомогенного состояния при 80°C в течение 2 ч, затем отфильтровывали и промывали деионизированной водой (вес воды для промывки был в 10 раз больше сухого цеолита). Остаток на фильтре удаляли и прокаливали при температуре 500°C в атмосфере 100% пара в течение 2 ч. Получали цеолит, модифицированный титаном, и обозначали его как Ti(4)Y, свойства этого цеолита приведены в Таблице А1.

Пример А. 1.1.5

200 г цеолита NaY обрабатывали под вакуумом при температуре 200°C под давлением 0.001 Па в течение 4 ч. После охлаждения до комнатной температуры цеолит помещали в 2000 г циклогексана (содержание циклогексана = 99.9 вес. %). Полученную суспензию перемешивали до получения гомогенного продукта. К суспензии добавляли 63.9 г тетрабутилтитаната. Полученную смесь перемешивали при комнатной температуре в течение 3 ч и отфильтровывали. Остаток на фильтре сушили в сушильном шкафу при температуре 100°C в течение 48 ч и затем прокаливали при температуре 600°C в атмосфере азота в течение 2 ч.

Описанный выше прокаленный цеолит типа Y добавляли к 2000 г водного раствора щавелевой кислоты с концентрацией кислоты равной 1.5 мол/л. Смесь перемешивали до получения гомогенного продукта при 90°C в течение 1 ч, затем отфильтровывали и промывали деионизированной водой (вес воды для промывки был в 20 раз больше сухого цеолита). Остаток на фильтре удаляли и прокаливали при температуре 600°C в атмосфере 100% пара в течение 2 ч. Получали цеолит, модифицированный титаном, и обозначали его как Ti(10)Y, свойства этого цеолита приведены в Таблице А1.

Пример А. 1.1.6

200 г цеолита NaY обрабатывали под вакуумом при температуре 300°C под давлением 0.001 Па в течение 4 ч. После охлаждения до комнатной температуры цеолит помещали в 3000 г этанола (содержание этанола = 99.9 вес. %). Полученную суспензию перемешивали до получения гомогенного состояния. К суспензии добавляли 3.6 г тетрахлорида титана и 31.5 г нитрата циркония. Полученную смесь перемешивали при комнатной температуре в течение 3 ч и отфильтровывали. Остаток на фильтре сушили в сушильном шкафу при температуре 100°C в течение 48 ч и затем прокаливали при температуре 550°C в атмосфере азота в течение 3 ч.

Описанный выше прокаленный цеолит типа Y добавляли к 3000 г водного раствора неорганической кислоты (азотной кислоты) с концентрацией кислоты равной 1.0 мол/л. Получали цеолит, модифицированный Ti и Zr, обозначали его как Ti-Zr-Y, свойства этого цеолита приведены в Таблице А1.

Пример А. 1.1.7

Модифицированный цеолит получали в соответствии с Примером А. 1.1.4, за исключением того, что после обработки неорганической кислотой остаток на фильтре вначале высушивали и затем прокаливали при температуре 500°C в атмосфере воздуха с получением цеолита, обозначенного Ti(4)Y-l.

Пример А. 1.2.1

200 г цеолита NaY и 2000 г деионизированной воды смешивали и суспендировали. К полученной суспензии добавляли 45 мл раствора 270 г/л RECl3. pH полученной суспензии доводили до величины 3.8 при помощи разбавленной соляной кислоты и нагревали суспензию до 80°C в течение 1 ч для осуществления ионного обмена. После фильтрования и промывки полученный на фильтре остаток прокаливали при температуре 500°C в течение 3 ч. Затем полученный цеолит типа Y и 2000 г деионизированной воды смешивали и суспендировали. К полученной суспензии добавляли 45 г сульфата аммония. pH полученной суспензии доводили до величины 4.0 при помощи разбавленной соляной кислоты и нагревали суспензию до 80°С в течение 1 ч для осуществления ионного обмена. После фильтрования и промывки полученный на фильтре остаток прокаливали при температуре 600°C в атмосфере 100% пара в течение 3 ч. Получали цеолит, модифицированный редкоземельным металлом (RE), обозначали его как RE(8)Y, его свойства приведены в Таблице А1.

Пример А. 1.2.2

200 г цеолита NaY помещали в 2000 г деионизированной воды. Полученную суспензию перемешивали до получения гомогенного продукта. К суспензии добавляли 31.4 г оксихлорида циркония ZrOCl2⋅8H2O. полученную смесь нагревали до 90°C, перемешивали в течение 3 ч и отфильтровывали. Остаток на фильтре высушивали в сушильном шкафу при 100°C в течение 12 ч и прокаливали при температуре 500°C в течение 3 ч. Затем прокаленный цеолит смешивали с 2000 г деионизированной воды и суспендировали эту смесь. К полученной суспензии добавляли 45 г сульфата аммония. pH полученной суспензии доводили до величины 4.0 при помощи разбавленной соляной кислоты и нагревали суспензию до 80°C в течение 1 ч для осуществления ионного обмена. После фильтрования и промывки полученный на фильтре остаток прокаливали при температуре 500°C в атмосфере 100% пара в течение 2 ч. Получали цеолит, модифицированный цирконием, обозначали его как Zr(W)Y, его свойства приведены в Таблице А1.

Пример А. 1.2.3

Модифицированный цеолит получали в соответствии с Примером А. 1.2.2, за исключением того, что вместо 31.4 г оксихлорида циркония ZrOCl2⋅8Н2О использовали 14.2 г тетрахлорида титана. Получали цеолит, модифицированный титаном, обозначали его как Ti(W)Y, его свойства приведены в Таблице А1.

Пример А. 1.2.4

Цеолит типа Y, модифицированный Zr, получали в соответствии с Примером 1 заявки CN 101134576А. Получали цеолит типа Y, модифицированный Zr, обозначали его как Zr(G)Y, его свойства приведены в Таблице А1.

Пример А. 1.2.5

200 г NH4USY (атомное отношение Si/Al=5.2) добавляли к 500 г абсолютного этанола при энергичном перемешивании с образованием суспензии, к которой при энергичном перемешивании добавляли 50 г/л раствора бутилтитаната в абсолютном этаноле (в расчете на ТiO2). Смесь сушили воздухом в течение ночи при перемешивании. Полученный образец прокаливали при температуре 500°C в течение 5 ч с получением Ti-модифицированных цеолитов с содержанием титана 2.4 вес. % и 9.1 вес. %, обозначенных как DT2 и DT9.

А.2 Стабильность модифицированного цеолита

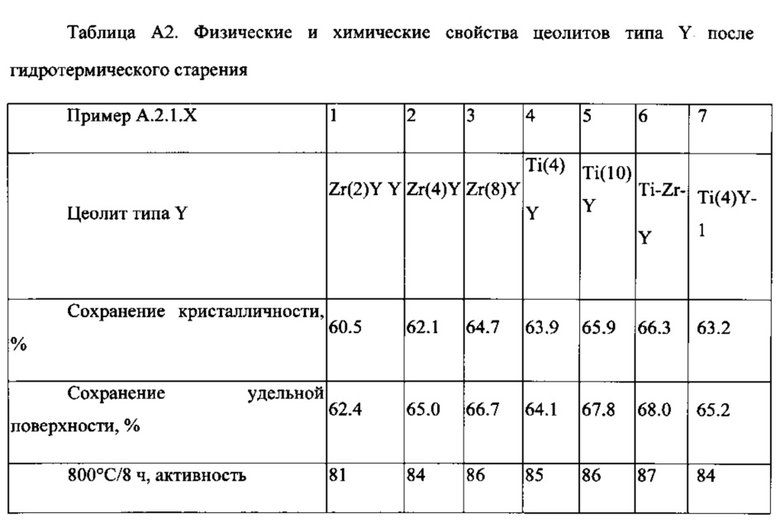

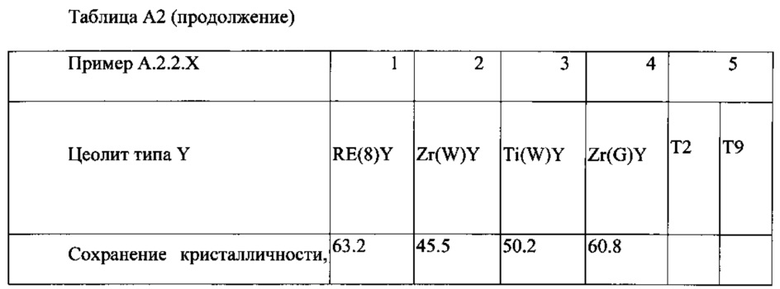

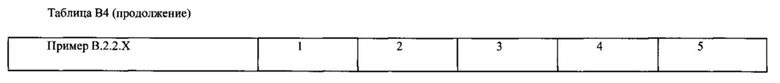

Модифицированные цеолиты типа Y, полученные по Примерам А. 1.1.1-А. 1.1.7 и А. 1.2.1-А. 1.2.5, подвергали старению при температуре 800°C в атмосфере 100% пара в течение 8 ч для определения степени кристалличности и удельной поверхности и расчета сохранения кристалличности и сохранения удельной поверхности. Результаты показаны в Таблице А2. Полученные цеолиты, подвергнутые старению, испытывали на микроактивность (МА) для легких масел. Результаты приведены в Таблице А2.

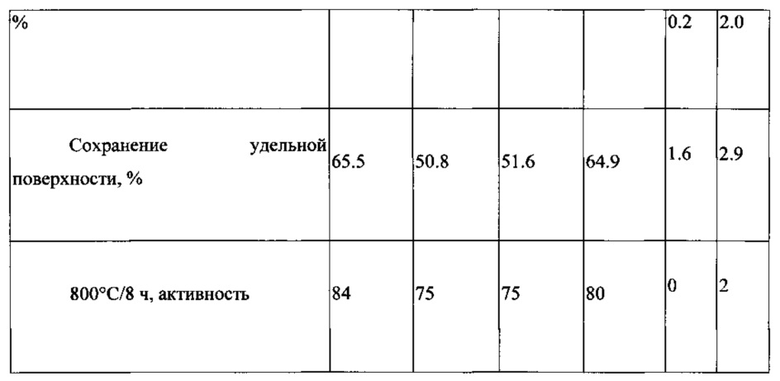

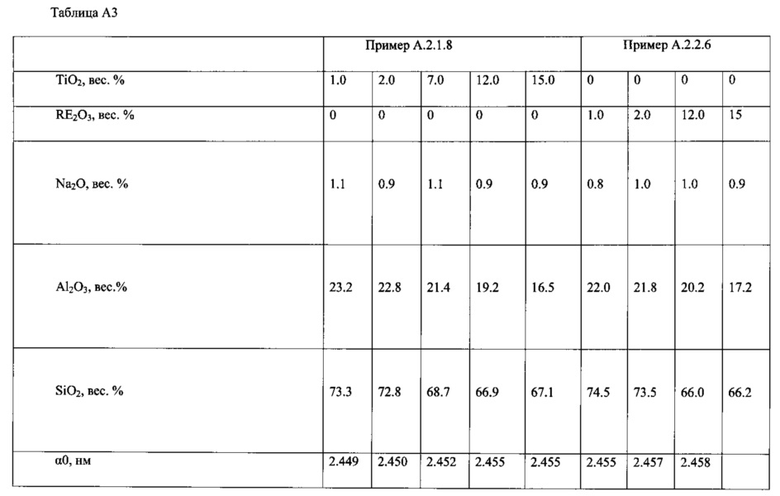

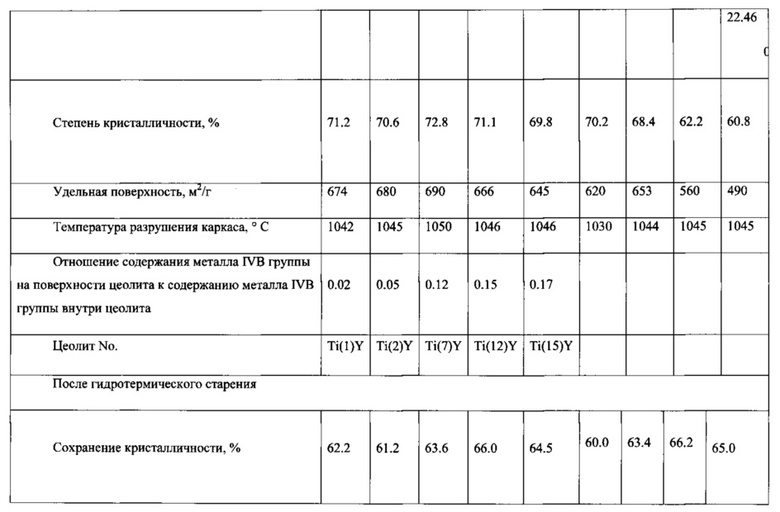

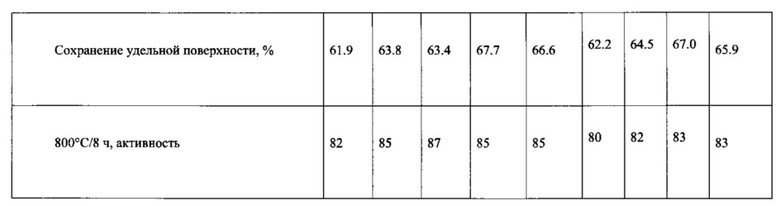

Пример А.2.1.8

В соответствии с Примером А Л. 1.5, получали цеолиты типа Y, модифицированные Ti, содержащие Ti (в виде TiO2) в количестве 1 вес. %, 2 вес. %, 7 вес. %, 12 вес. %, 15 вес. %. Физические и химические свойства этих цеолитов приведены в Таблице A3. Эти цеолиты типа Y, модифицированные Ti, подвергали старению при температуре 800°C в атмосфере 100% пара в течение 8 ч и определяли степень кристалличность и удельную поверхность и рассчитывали сохранение кристалличности и удельной поверхности. Цеолиты, подвергнутые старению, подвергали испытанию на микроактивность (МА) для легких масел. Результаты этого испытания приведены в Таблице A3.

Пример А.2.2.6

В соответствии с Примером А. 1.2.1, получали цеолиты типа Y, модифицированные RE, содержащие RE в количестве 1 вес. %, 2 вес. %, 12 вес. %, 15 вес. %.

Физические и химические свойства этих цеолитов приведены в Таблице A3. Эти цеолиты типа Y, модифицированные RE, подвергали старению при температуре 800°C в атмосфере 100% пара в течение 8 ч и затем определяли степень кристалличности и удельную поверхность, а также сохранение кристалличности и удельной поверхности.

Цеолиты, подвергнутые старению, подвергали испытанию на микроактивность (МА) для легких масел. Результаты этого испытания приведены в Таблице A3.

А.3 Катализатор

Пример А.3.1.1

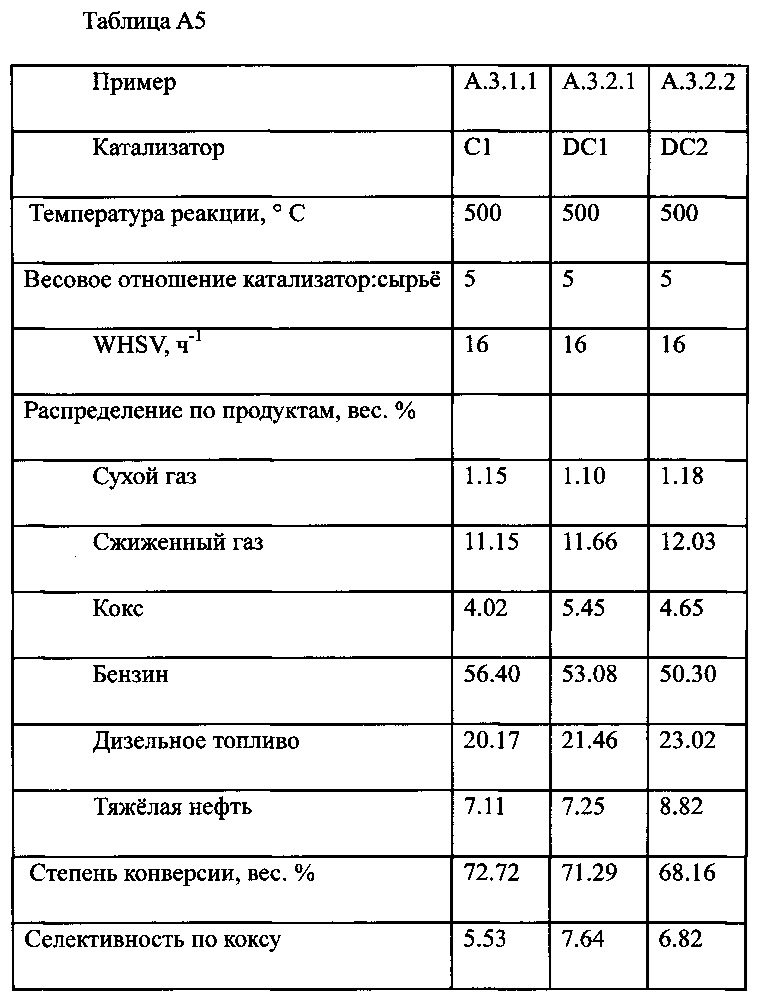

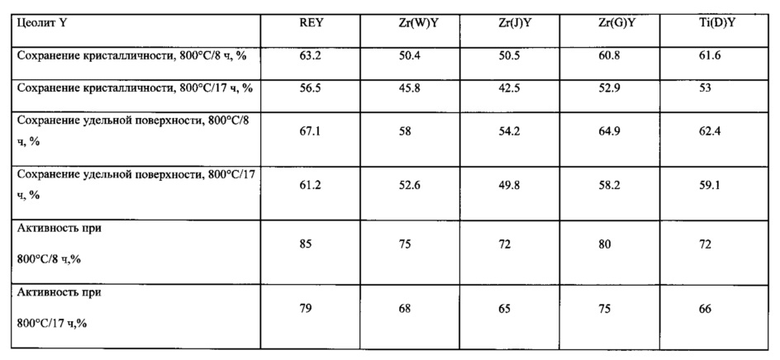

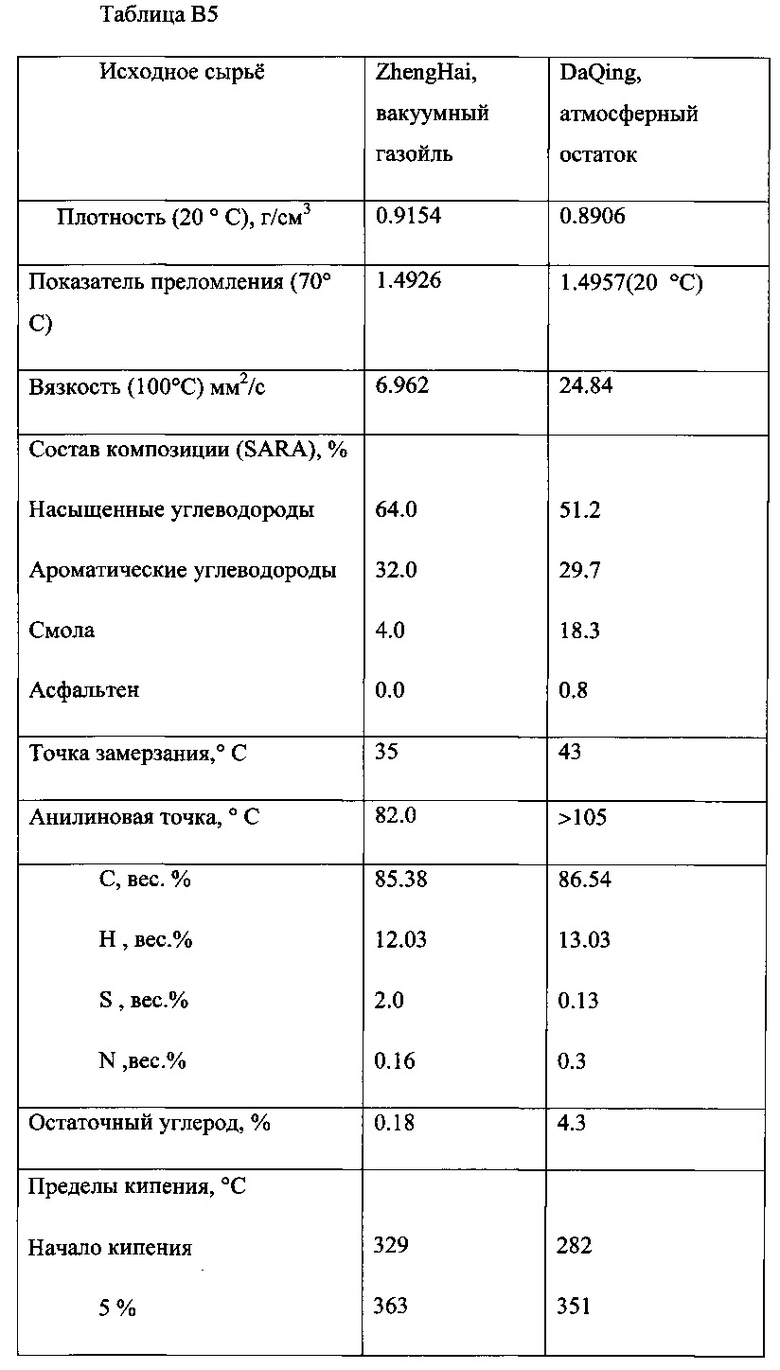

Модифицированный цеолит типа Y, полученный в соответствии с данным изобретением, Zr(8)Y, применяли в качестве активного компонента, используя стандартный способ получения катализатора каталитического крекинга. Способ получения осуществляли следующим образом. С учетом отношения цеолит (в расчете на сухое вещество): каолин (в расчете на сухое вещество): псевдобемит (в расчете на Al2O3): золь оксида алюминия (в расчете на Al2O3) равного 38:34:20:8, смешивали и суспендировали каолин и декатионизированную воду. К полученной суспензии добавляли золь оксида алюминия и затем при постоянном перемешивании вводили псевдобемит. Через 30 мин перемешивания к коллоидной жидкости добавляли маточный раствор, содержащий цеолит. Полученную смесь перемешивали до получения гомогенного продукта, сушили при распылении и формовали с получением продукта, обозначенного как С1.

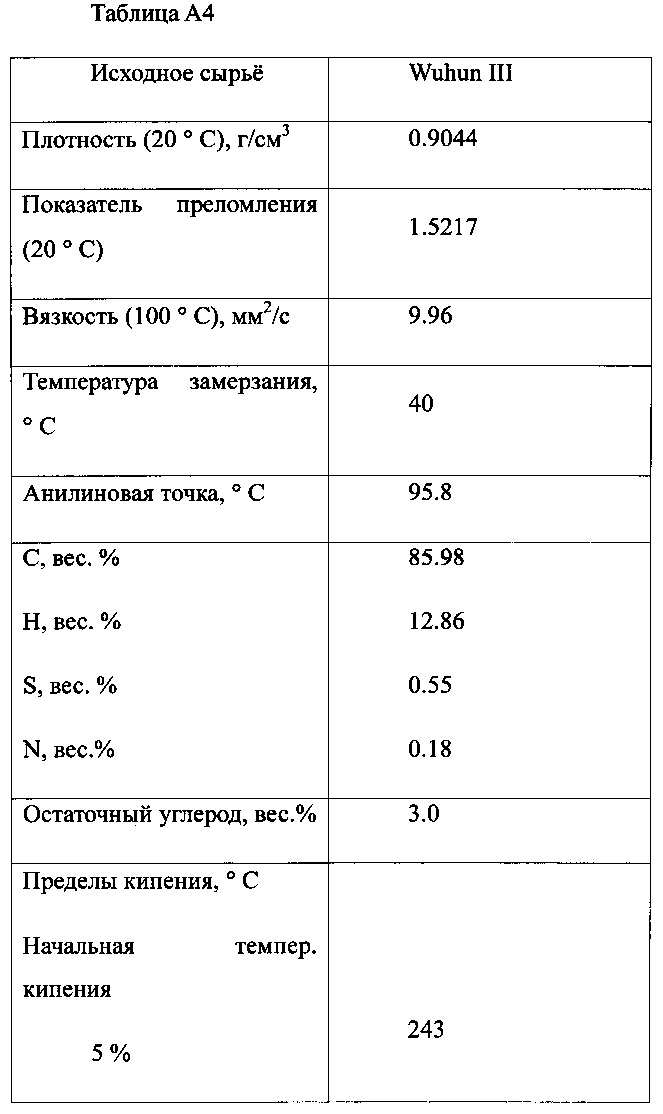

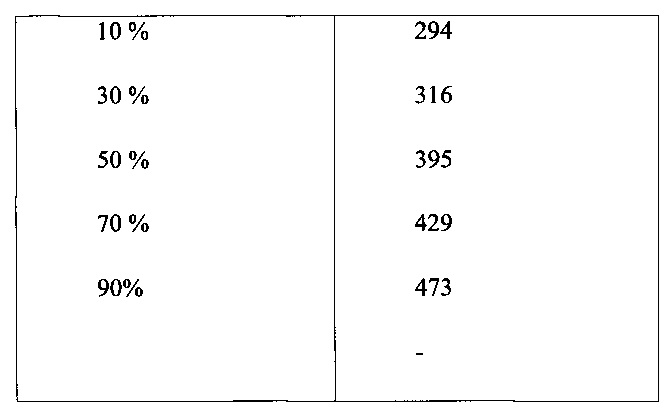

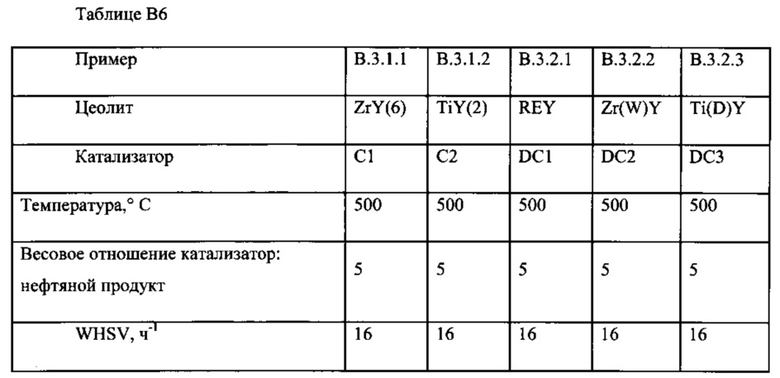

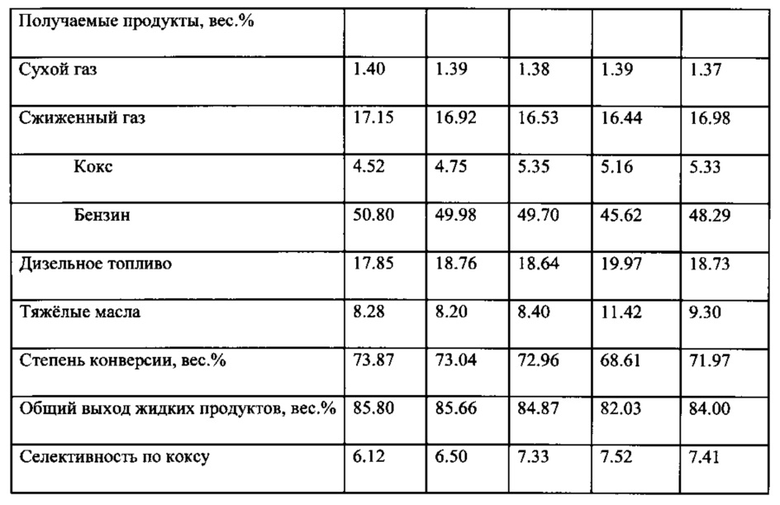

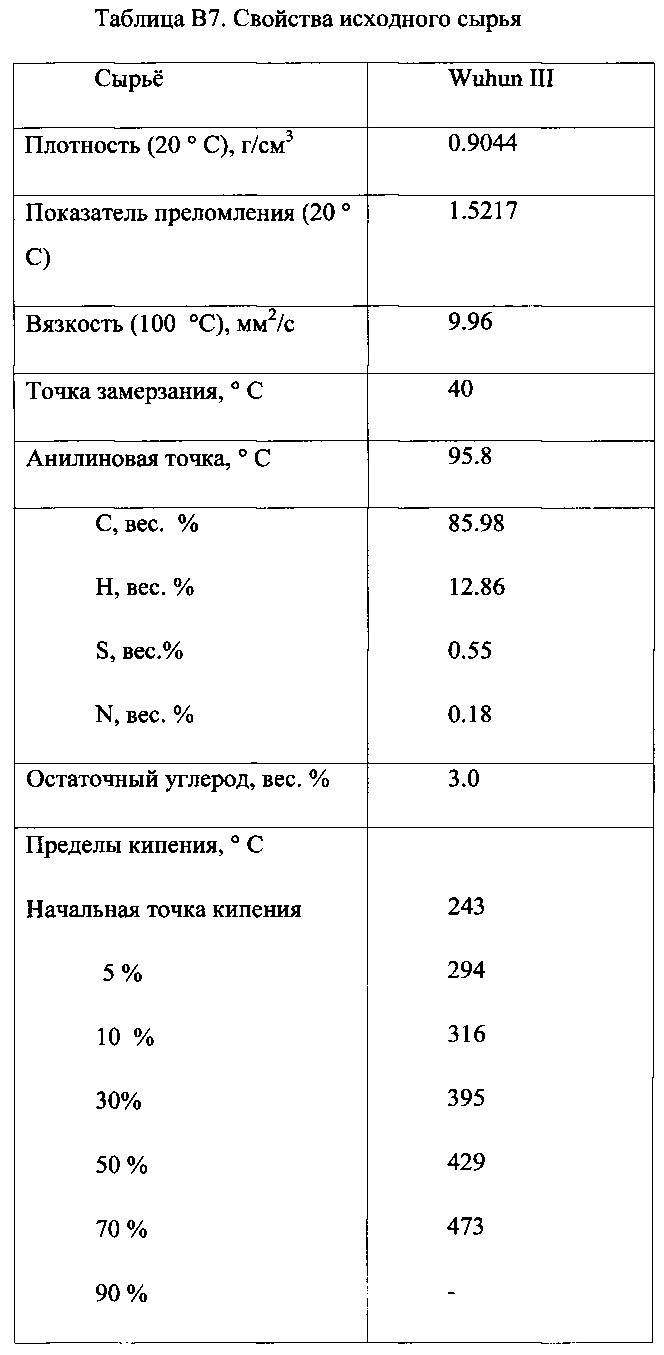

Полученный катализатор предварительно обрабатывали при температуре 800°C в атмосфере 100% пара в течение 17 ч. Затем определяли свойства предварительно обработанного катализатора в лаборатории в псевдоожиженном слое (АСЕ). Исходным сырьем служили нефтяные продукты месторождения Wuhun III, свойства которых показаны в Таблице А4. Температура реакции, отношение катализатор: нефтяное сырье, WHSV и результаты испытаний показаны в Таблице А5, при этом

степень конверсии = выход бензина + выход сжиженного газа + выход сухого газа + выход кокса;

селективность по коксу = выход кокса × 100 / степень конверсии

Пример А.3.2.1

Катализатор получали по Примеру А.3.1.1, за исключением того, что вместо цеолита Zr(8)Y использовали то же количество цеолита RE(8)Y и получали катализатор, обозначенный как DC1. Затем определяли свойства этого катализатора DC1, как в Примере А.3.1.1. Результаты испытания показаны в Таблице А5.

Пример А.3.2.2

Катализатор получали по Примеру А.3.1.1, за исключением того, что вместо цеолита Zr(8)Y использовали то же количество цеолита Zr(W)Y и получали катализатор, обозначенный как DC2. Затем определяли свойства этого катализатора DC2, как в Пример А.3.1.1. Результаты испытания показаны в Таблице А5.

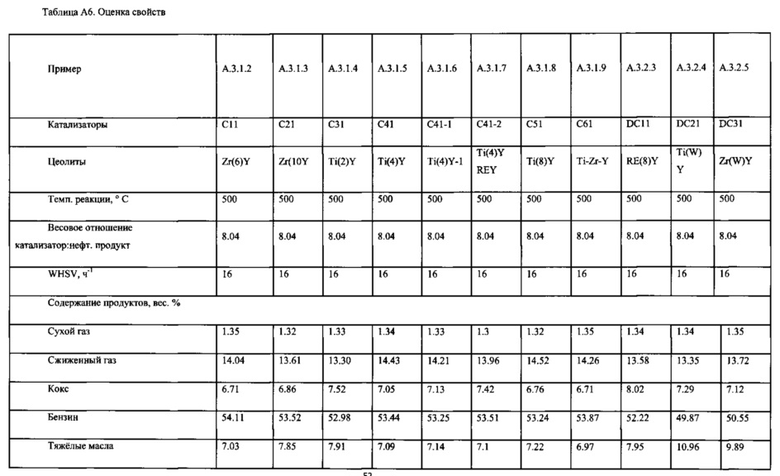

Пример А.3.1.2

Использовали Пример А.1.1.1 для получения цеолита типа Y, модифицированного цирконием, обозначенного как Zr(6)Y, весовое отношение использованного количества нитрата циркония (в расчете на ZrO2) к количеству цеолита было равно по весу 6:100.

Смешивали 323 г псевдобемита (с содержанием твердых веществ равным 62 вес. %) и 1343 г деионизированной воды. Смесь перемешивали в течение 15 мин до получения гомогенного состояния суспензии псевдобемита, pH которой доводили до значения 3.5 при помощи разбавленной соляной кислоты. Полученную суспензию выдерживали при комнатной температуре в течение 6 ч. В эту суспензию, подвергнутую старению, добавляли 447 г каолина (с содержанием твердых веществ равным 76 вес. %) и 372 г золя оксида алюминия (с содержанием оксида алюминия равным 21.5 вес. %). Полученную суспензию перемешивали в течение 60 мин. Затем к ней добавляли суспензию, полученную суспендированием 380 г (в расчете на сухую основу) вышеописанного модифицированного цеолита Zr(6)Y и 880 г деионизированной воды. Полученную смесь перемешивали течение 60 мин и получали суспензию катализатора, которую сушили при распылении, формовали и прокаливали при температуре 550°C в течение 1 ч, получая катализатор каталитического крекинга, обозначенный как С11. Содержание ZrO2 в катализаторе С11, измеренное методом XRF (рентгенолюминесцентной спектроскопии) составляло 2.2 вес. %.

Пример А.3.1.3

Цеолит типа Y, модифицированный цирконием, получали по Примеру А.1.1.2, обозначили его как Zr(10)Y, где отношение ZrO2: цеолит = 10:100.

421 г каолина (с содержанием твердых веществ равным 76 вес. %), 465 г золя оксида алюминия (с содержанием оксида алюминия равным 21.5%) и 732 г деионизированной воды добавляли в сосуд и суспендировали, туда добавляли 1667 г подкисленного псевдобемита (подкислен соляной кислотой при мольном отношении соляная кислота: оксид алюминия равном 0.15, с содержанием твердых веществ, составляющим 12 вес. %). После перемешивания в течение 60 мин в реакционный сосуд добавляли суспензию, полученную суспендированием 380 г (в расчете на сухую основу) вышеописанного модифицированного цеолита типа Zr(10)Y и 880 г деионизированной воды. Полученную смесь перемешивали течение 60 мин и получали суспензию катализатора, которую сушили при распылении, формовали и прокаливали при температуре 550°C в течение 1 ч, получая катализатор каталитического крекинга, обозначенный как С21. Содержание ZrO2 в катализаторе С21, измеренное методом XRF (рентгенолюминесцентной спектроскопии) составляло 3.5 вес. %.

Пример А.3.1.4

Смешивали 447 г каолина, 372 г золя оксида алюминия и 800 г деионизированной воды и суспендировали в течение 60 мин. После добавления 1667 г подкисленного псевдобемита полученную суспензию перемешивали еще 60 мин. К полученной суспензии добавляли суспензию, полученную суспендированием 380 г (в расчете на сухую основу) вышеописанного модифицированного цеолита типа Ti(2)Y и 880 г деионизированной воды. Полученную смесь перемешивали течение 60 мин и получали суспензию катализатора, которую сушили при распылении, формовали и прокаливали при температуре 650°C в течение 2 ч, получая катализатор каталитического крекинга, обозначенный как С31. Содержание TiO2 в катализаторе С31, измеренное методом XRF (рентгенолюминесцентной спектроскопии) составляло 0.75 вес. %.

Пример А.3.1.5

Смешивали 447 г каолина, 372 г золя оксида алюминия и 800 г деионизированной воды и суспендировали в течение 60 мин. После добавления 1667 г подкисленного псевдобемита полученную суспензию перемешивали еще 60 мин. К полученной суспензии добавляли суспензию, полученную суспендированием 380 г (в расчете на сухую основу) вышеописанного модифицированного цеолита типа Ti(4)Y и 880 г деионизированной воды. Полученную смесь перемешивали течение 60 мин и получали суспензию катализатора, которую сушили при распылении, формовали и прокаливали при температуре 650°C в течение 2 ч, получая катализатор каталитического крекинга, обозначенный как С41. Содержание TiO2 в катализаторе С41, измеренное методом XRF (рентгенолюминесцентной спектроскопии), составляло 1.5 вес. %.

Пример А.3. 1.6

Катализатор получали, как описано в Примере А.3.1.5, за исключением того, что вместо цеолита Ti(4)Y использовали то же количество цеолита Ti(4)Y-l, получали катализатор, обозначенный как С41-1.

Пример А.3.1.7

Катализатор получали как описано в Примере А.3.1.5, за исключением того, что цеолит REY, полученный в соответствии с известным способом (мольное отношение SiO2/Al2O3=5.1,содержание редкоземельного металла = 3.8 вес. %, содержание Na2O=0.4 вес. %), применяли вместо части цеолита Ti(4)Y. Весовое отношение цеолита REY, полученного в соответствии с известным способом, к цеолиту Ti(4)Y составляло 1:1, получали катализатор, обозначенный как С41-2.

Пример А.3.1.8

В соответствии с Примером А.1.1.4 получали цеолит типа Y, обозначенный как Ti(8)Y, модифицированный Ti, используя весовое отношение тетрахлорида титана (в расчете на TiO2) к цеолиту равное 8:100.

Смешивали 421 г каолина, 698 г золя оксида алюминия и 900 г деионизированной воды и перемешивали в течение 60 мин. После добавления 1250 г подкисленного псевдобемита полученную суспензию перемешивали еще 60 мин.

К полученной смеси добавляли суспензию, полученную суспендированием 380 г (в расчете на сухую основу) указанного выше модифицированного цеолита Ti(8)Y и 800 г деионизированной воды. Полученную смесь перемешивали течение 60 мин и получали суспензию катализатора, которую сушили при распылении, формовали и прокаливали при температуре 700°C в течение 2 ч, получая катализатор каталитического крекинга, обозначенный как С51. Содержание TiO2 в катализаторе С51, измеренное методом XRF (рентгенолюминесцентной спектроскопии), составляло 3.0 вес. %.

Пример А.3.1.9

Использовали те же исходные материалы, что и в Примере А.3.1.2, за исключением цеолита типа Y, модифицированного металлом.

Смешивали 355 г псевдобемита и 1478 г деионизированной воды и перемешивали в течение 30 мин с получением суспензии псевдобемита, pH которой устанавливали равным 3.8 с помощью разбавленной соляной кислоты. Полученную суспензию выдерживали при 60°C в течение 2 ч. Полученную смесь перемешивали течение 60 мин. Затем добавляли суспензию, полученную суспендированием 380 г (в расчете на сухую основу) указанного выше модифицированного цеолита Ti-Zr-Y и 800 г деионизированной воды. Полученную смесь перемешивали течение 60 мин и получали суспензию катализатора, которую сушили при распылении, формовали и прокаливали при температуре 600°C в течение 3 ч, получая катализатор каталитического крекинга, обозначенный как С61.

Пример А.3.2.3

Катализатор получали в соответствии с Примером А.3.1.8, за исключением того, что вместо цеолита Ti(8) Y использовали то же количество цеолита типа RE(8)Y, получали катализатор, обозначенный как DC11. Содержание RE2O3 в катализаторе DC11, измеренное методом XRF, было равно 2.32 вес. %.

Пример А.3.2.4

Катализатор получали в соответствии с Примером А.3.1.8, за исключением того, что вместо цеолита Ti(8) Y использовали то же количество цеолита типа Ti(W)Y, получали катализатор, обозначенный как DC21. Содержание TiO2 в катализаторе DC21, измеренное методом XRF, было равно 2.40 вес. %.

Пример А.3.2.5

Катализатор получали в соответствии с Примером А.3.1.2, за исключением того, что вместо цеолита типа Zr(6)Y использовали то же количество цеолита типа Zr(W)Y, получали катализатор, обозначенный как DC31. Содержание ZrO2 в катализаторе DC31, измеренное методом XRF, было равно 2.18 вес. %.

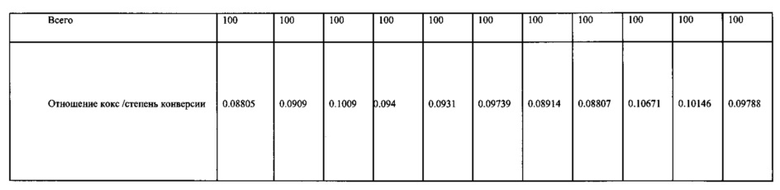

Катализаторы С11-С61 и DC11-DC31 предварительно обрабатывали при температуре 800°C в атмосфере 100% пара в течение 8 ч. Затем определяли свойства предварительно обработанного катализатора в лаборатории в псевдоожиженном слое (АСЕ). Исходным сырьем служил Wuhun III, свойства которого показаны в Таблице А4. Температура реакции, отношение катализатор: нефтяное сырье, WHSV и результаты испытаний показаны в Таблице А6, при этом

степень конверсии = выход бензина + выход сжиженного газа + выход сухого газа + выход кокса.

В.1 Модификация цеолитов

Пример В.1.1.1

(1) При комнатной температуре смешивали 200 г цеолита типа NaY (сухие вещества = 75%) и 1500 мл раствор соляной кислоты с молярной концентрацией равной 0.5 мол/л и перемешивали с течение 30 мин. После фильтрования остаток на фильтре промывали 15000 мл деионизированной воды для получения обработанного кислотой цеолита типа NaY с концентрацией Na2O составляющей 3.5 вес. %.

(2) Обработанный кислотой цеолит NaY прокаливали при температуре 300°C в течение 3 ч с получением цеолита, содержащего 96 вес. % твердых веществ, обозначенного как F1;

(3) 5.23 g нитрата циркония Zr(NO3)4⋅5H2O растворяли в 200 г этанола (аналитически чистого, содержание этанола было равно 99.9 вес. %) с получением жидкости для пропитки.

Жидкость для пропитки и обработанный цеолит F1 перемешивали до получения гомогенного состояния и оставляли стоять при комнатной температуре в течение 1 ч.

(4) Продукт, полученный на стадии (3), и 800 мл этанола смешивали и помещали в автоклав, в который вводили азот. Давление поддерживали равным 0.5 МПа. Затем смесь оставляли стоять при комнатной температуре в течение 12 ч. После фильтрования полученный остаток на фильтре сушили при температуре 100°С в течение 24 ч.

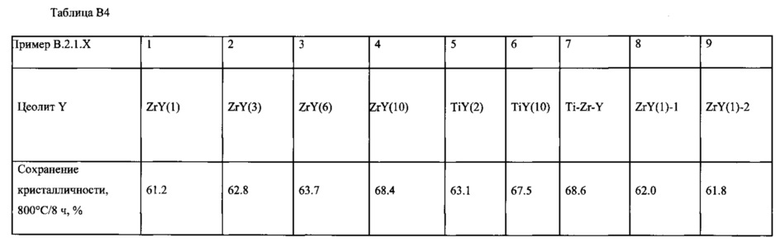

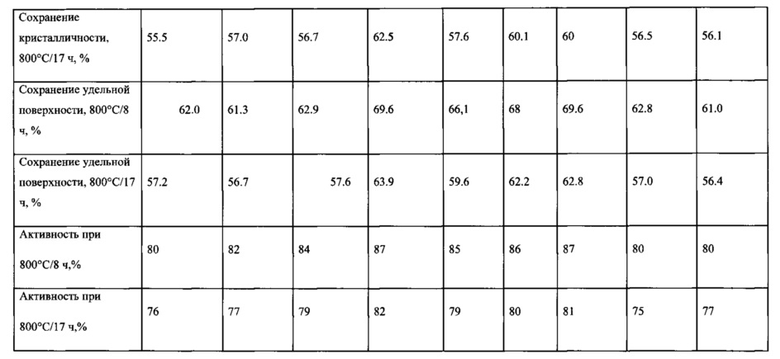

(5) Продукт, полученный на стадии (4), прокаливали в атмосфере азота при температуре 500°C в течение 4 ч, получали цеолит типа Y, модифицированный цирконием, обозначенный как ZrY(1), его свойства приведены в Таблице В2.

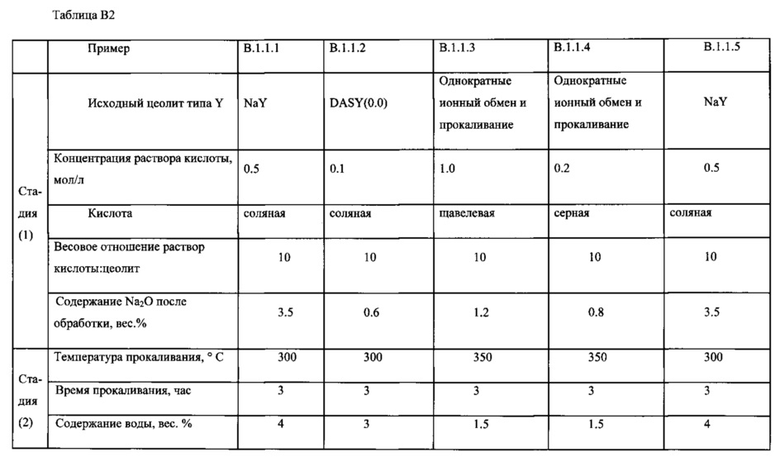

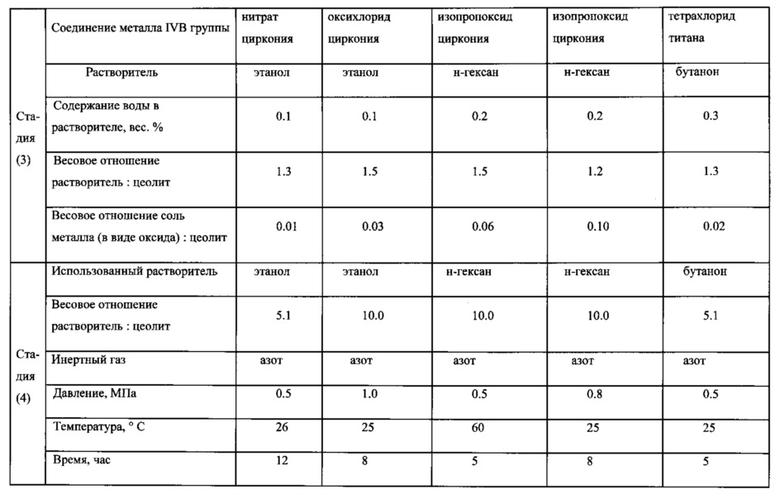

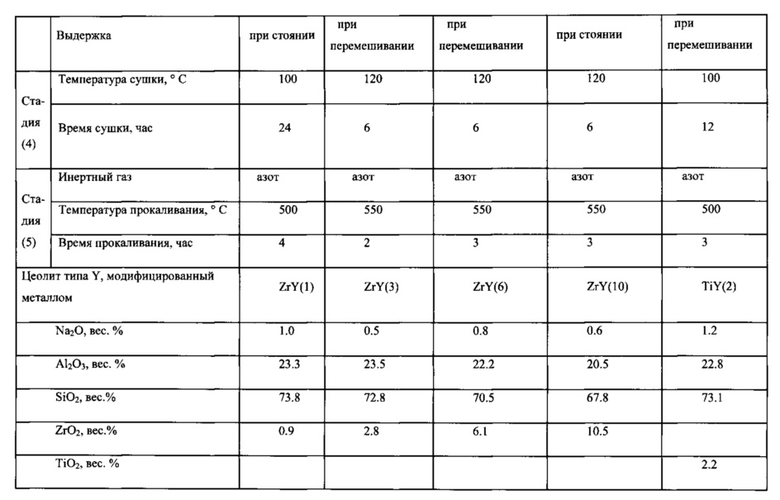

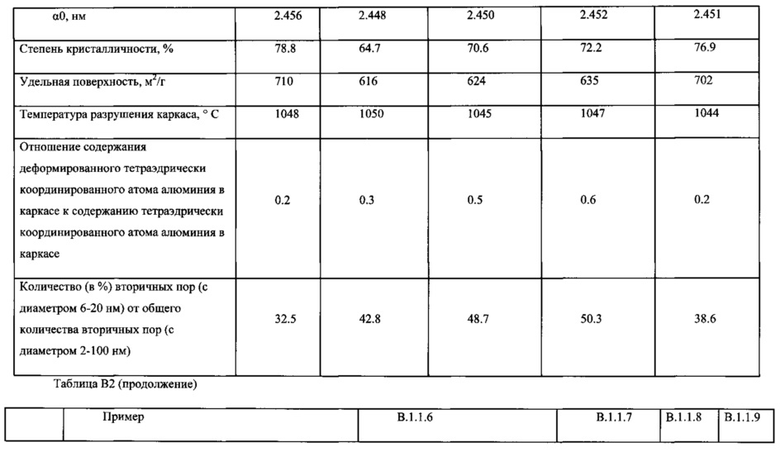

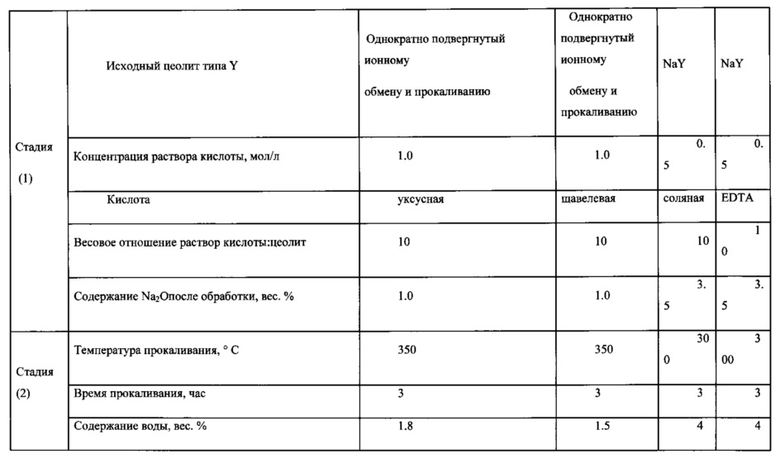

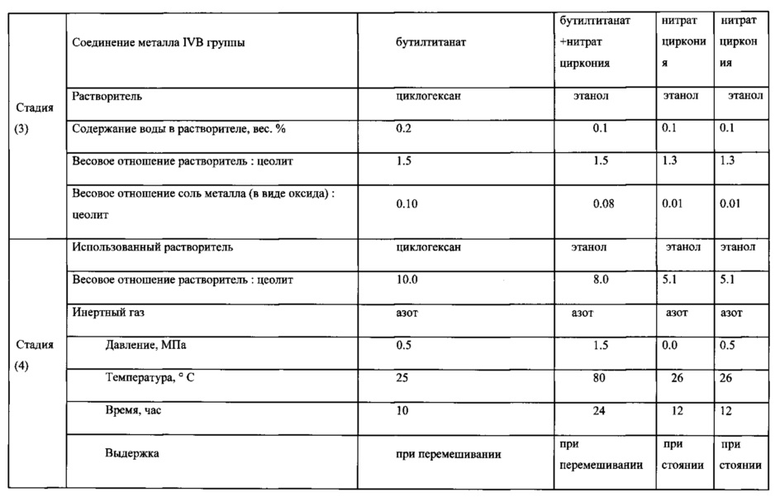

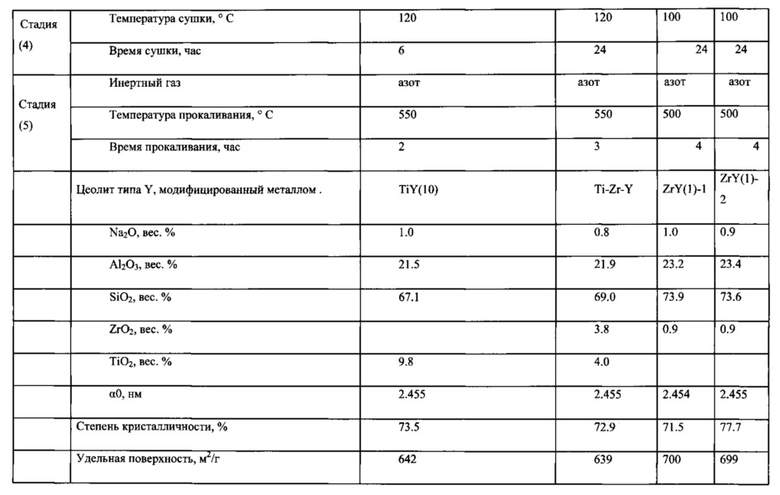

Примеры В.1.1.2-В.1.1.7

По Примеру В.1.1.1, получали модифицированные цеолиты по изобретению.

Условия получения и свойства полученных продуктов показаны в Таблице В2.

Пример В.1.1.8

Модифицированный цеолит получали по Примеру В.1.1.1 за исключением того, что на стадии (4) вводили азот и давление (манометрическое давление) было равно 0 МПа. Полученный модифицированный цеолит обозначили как ZrY(1)-1 свойства которого приведены в Таблице В2.

Пример В.1.1.9

Модифицированный цеолит получали по Примеру В.1.1.1, за исключением того, что на стадии (1):

(1) При комнатной температуре смешивали 200 г цеолита NaY (сухие вещества = 75%) и 1500 мл раствора EDTA (этилендиаминтетрауксусной кислоты) с молярной концентрацией равной 0.5 мол/л и перемешивали смесь в течение 30 мин. После фильтрования остаток на фильтре промывали 15000 мл деионизированной воды для получения обработанного кислотой цеолита типа NaY с концентрацией Na2O составляющей 3.5 вес. %.

Стадии (2)-(5) были идентичны таким же стадиям в Примере В.1.1.1. Полученный модифицированный цеолит обозначали как ZrY(1)-2, его свойства приведены в Таблице В2.

Пример В.1.2.1

Суспендировали 200 г цеолита NaY (такого же, как в Примере В.1.1.1) и 2000 г деионизированной воды. К суспензии добавляли 60 г сульфата аммония. pH полученной суспензии доводили до величины 4.0, нагревали ее до 80°C в течение 1 ч для осуществления ионного обмена. После фильтрования и промывки водой остаток на фильтре прокаливали при температуре 550°C в атмосфере 100% пара в течение 2 ч. Эту стадию повторяли два раза для получения модифицированного цеолита типа Y.

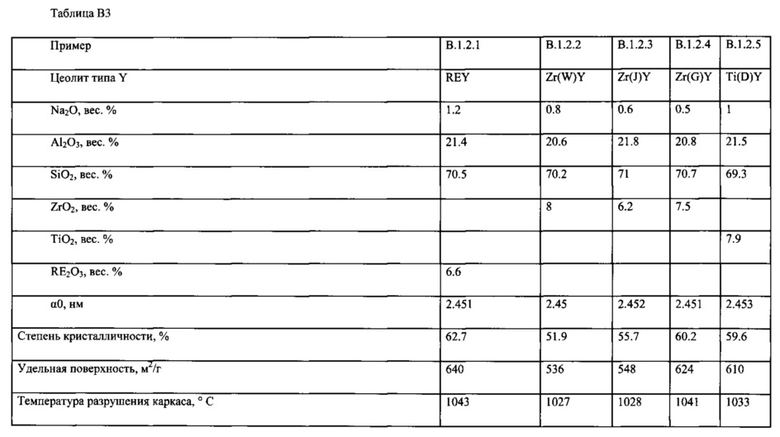

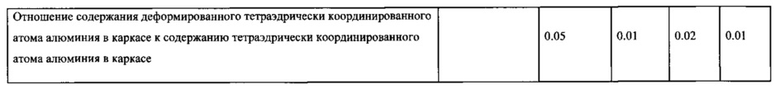

Затем суспендировали полученный цеолит типа Y и 2000 г деионизированной воды. К суспензии добавляли 45 мл раствора RECl3 (270 г/л). pH полученной суспензии доводили разбавленной соляной кислотой до величины 3.8, нагревали ее до 80°C в течение 1 ч для осуществления ионного обмена. К этой смеси добавляли 45 г сульфата аммония и полученный продукт перемешивали в течение 1 ч. После фильтрования и промывки водой остаток на фильтре прокаливали при температуре 550°C в атмосфере 100% пара в течение 2 ч. Получали цеолит типа REY, модифицированный редкоземельным металлом, обозначенный как REY, свойства которого приведены в Таблице В3.

Пример В.1.2.2