Настоящее изобретение относится к системе, устройству и способу изготовления трубчатого элемента для использования с изделием, генерирующим аэрозоль. Трубчатый элемент содержит гель или содержит пористую среду, заполненную гелем, или нить, заполненную гелем, или любую их комбинацию.

Известны изделия, содержащие никотин, для использования с устройствами, генерирующими аэрозоль. Часто изделия содержат жидкость, такую как жидкость для электронных сигарет, которая нагревается спиральной электрически резистивной нитью для высвобождения аэрозоля. Изготовление, транспортировка и хранение таких изделий, генерирующих аэрозоль, содержащих жидкость, могут быть проблематичными и могут приводить к утечке жидкости и содержимого жидкости.

В документе US 2015/0107610 A1 описывается стержень, который содержит первый лист, который содержит табачный материал, и второй лист, который содержит нетабачное ароматизирующее вещество, причем первый лист и второй лист собраны вместе и окружены оберткой. Указанный стержень может использоваться в качестве комплектующей части изделия, генерирующего аэрозоль. Техническим результатом является исключение потери табачного материала с концов стержня.

В документе US 2018/0338520 A описывается изделие для использования с устройством для нагревания материала, который возможно курить. Изделие для использования с устройством для нагревания материала, который возможно курить, с целью испарения по меньшей мере одного компонента указанного материала, который возможно курить, при этом указанное изделие содержит тело из пористого, удерживающего аэрозоль материала; и кольцеобразное первое тело из материала, который возможно курить, расположенное вокруг тела из пористого, удерживающего аэрозоль материала, при этом изделие приспособлено для использования с устройством, содержащим источник электроэнергии и нагреватель, который выполнен с возможностью использования изделием.

В документе RU 2194425 C2 описывается способ и установка для формирования композиционной ленты, используемой для изготовления топливного элемента курительных изделий. В установке имеется двухкатушечный разматыватель, с которого поочередно сматываются ленты из стекловолокна. Для склейки сматываемых с двух катушек разматывателя лент используется склеечный пресс. Кроме того, имеются устройства для измерения и регулирования скорости, которые измеряют скорость сматывания и количество оставшейся на катушке ленты. Эти устройства обеспечивают до склейки лент, которые во время этой операции должны находиться в неподвижном положении, возможность накопления в накопителе определенного необходимого для безостановочной работы линии запаса одной из лент. В установке для формирования композиционной ленты лента разрезается в продольном направлении на две равные части, которые разводятся в вертикальном направлении. В промежуток между двумя половинами ленты из стекловолокна подается бумажная лента, после чего все ленты сводятся друг с другом в одну точку, образуя трехслойную композиционную ленту с внутренним слоем из бумажной ленты, расположенным между слоями ленты из стекловолокна. Композиционная лента подается в автомат для изготовления фильтров типа KDF, в котором она используется вместе с углеродистым стержнем для изготовления топливного элемента.

В документе RU 2352228 C1 описывается устройство, содержащее секцию формирования для формирования слоя материала и подачи сформированного слоя материала; секцию заворачивания, расположенную по потоку за секцией формирования, для образования стержня посредством заворачивания слоя материала в ленту; пару направляющих блоков, расположенных в завершающей концевой части секции формирования, для направления слоя материала; щиток для ленты, расположенный по потоку за направляющими блоками, если смотреть в направлении подачи слоя материала, для отделения друг от друга слоя материала и ленты; язычок, расположенный в начальной концевой части секции заворачивания; инжекционные отверстия, предусмотренные в направляющих блоках, щитке для ленты и язычке, для впрыска жидкой ароматизирующей добавки в слой материала.

Было бы желательно предоставить трубчатый элемент для использования в изделии, генерирующем аэрозоль, и устройство, в котором трубчатому элементу практически не свойственна протечка.

Также было бы желательно предоставить трубчатый элемент, который содержит систему управления потоком, которая эффективно доставляет аэрозоль, сгенерированный из трубчатого элемента, при нагревании устройством, генерирующим аэрозоль.

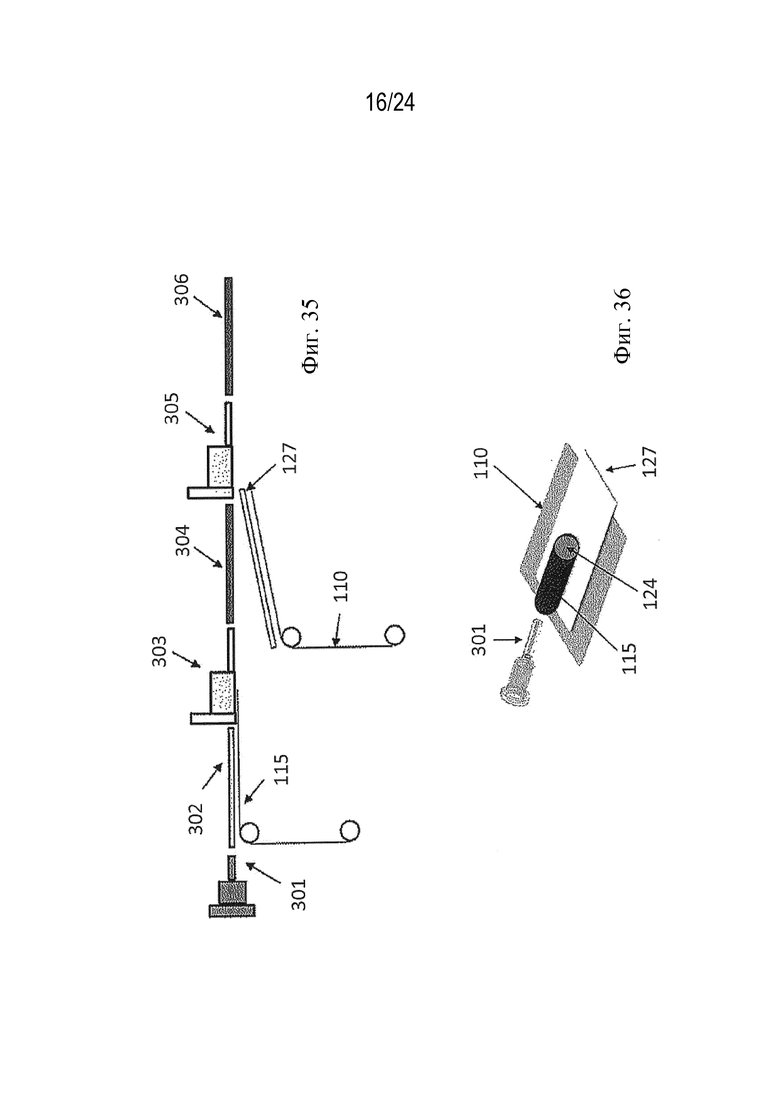

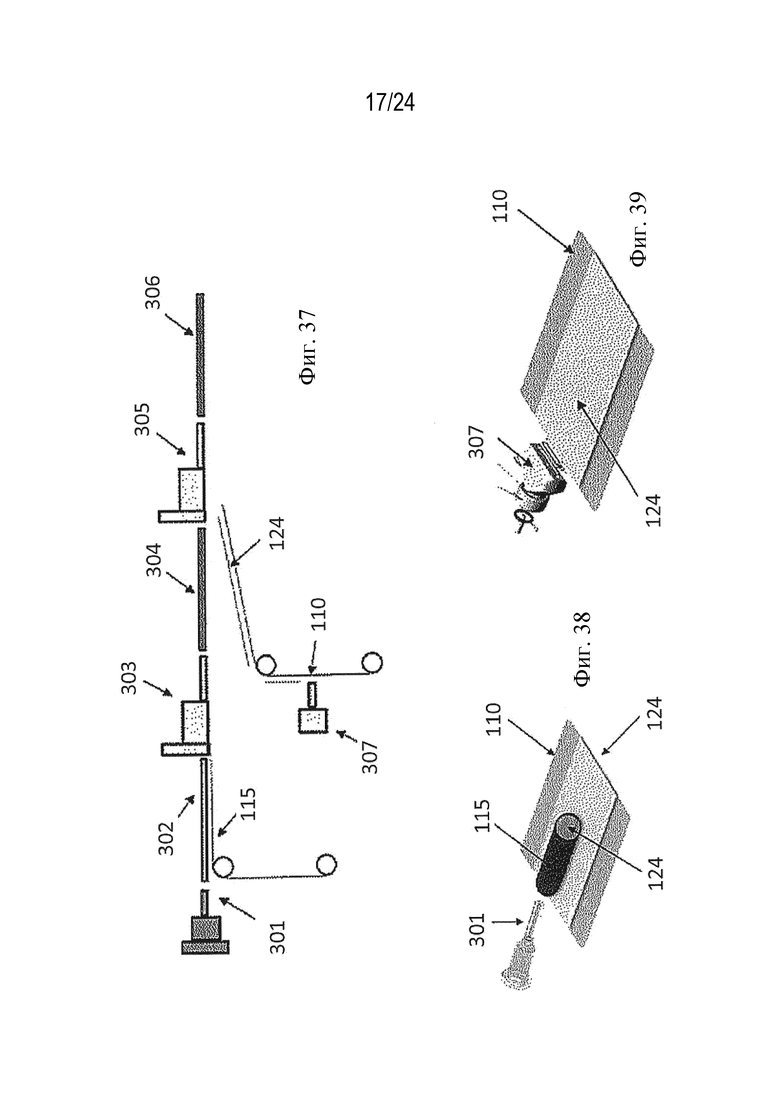

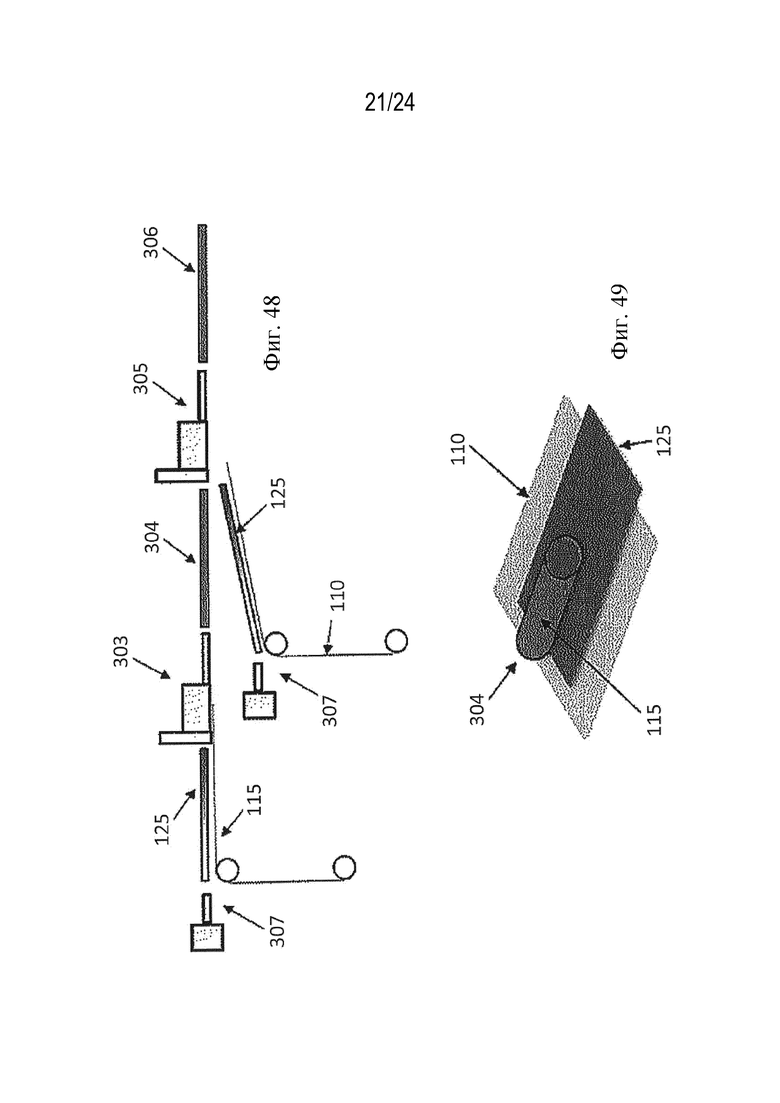

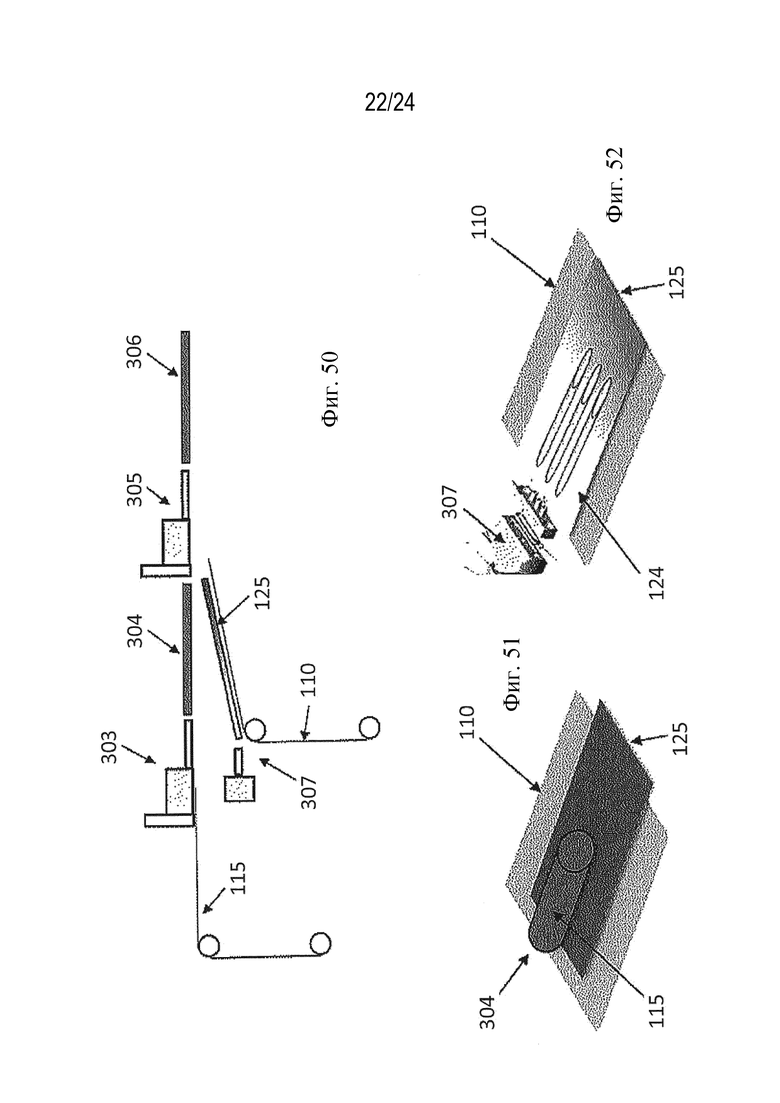

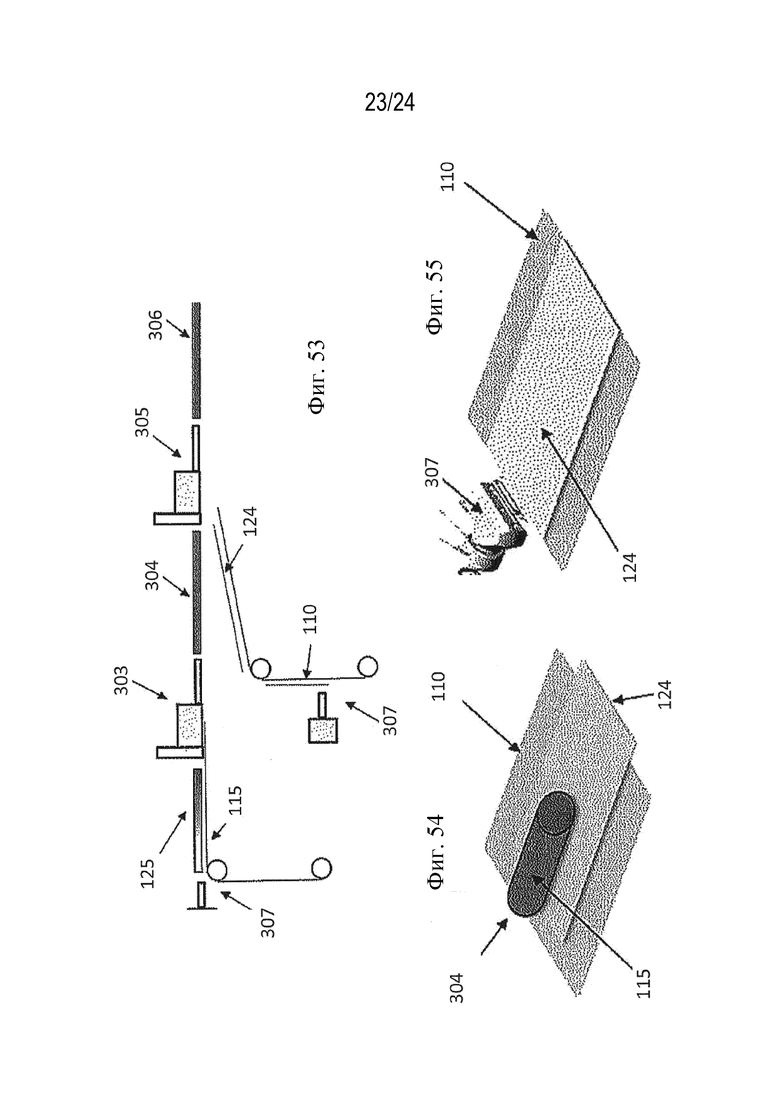

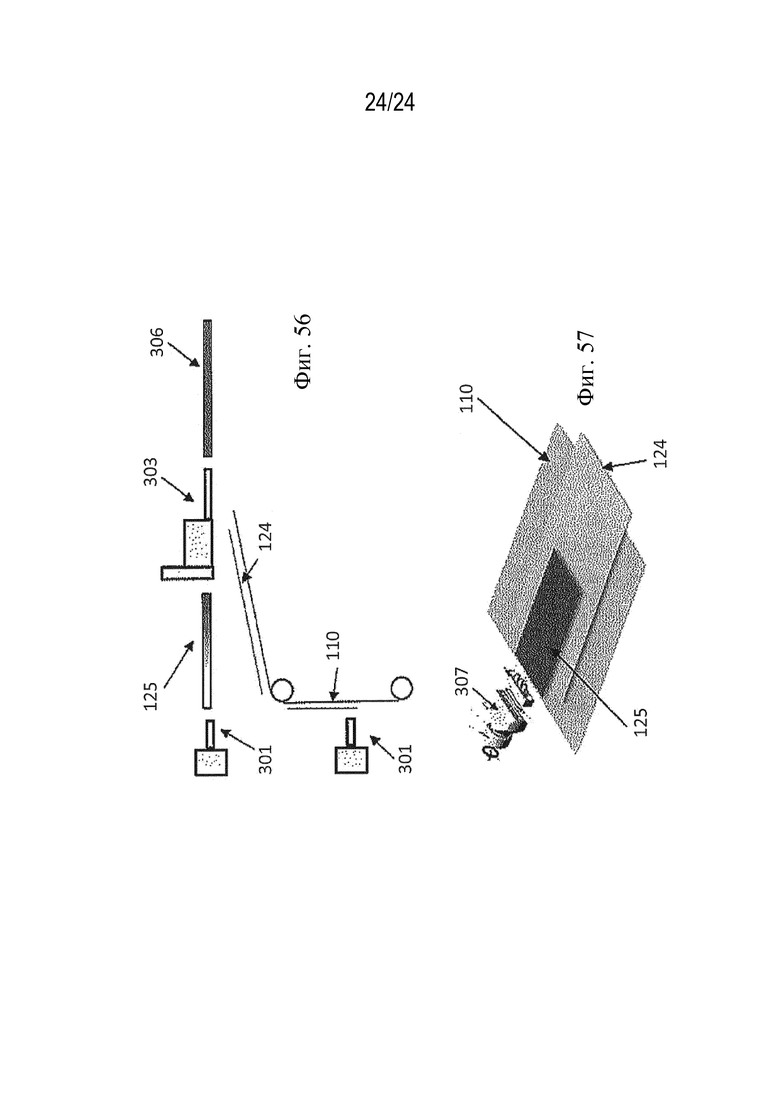

Согласно настоящему изобретению предоставлена система изготовления трубчатых элементов, предназначенная для изготовления трубчатых элементов, содержащих гель, причем система изготовления трубчатых элементов содержит:

первое средство непрерывной подачи, выполненное с возможностью непрерывной подачи первого полотна оберточного материала вдоль пути подачи;

сопло, выполненное с возможностью распределения геля по первому полотну оберточного материала или с возможностью распределения геля по дополнительному компоненту;

средство свертывания, выполненное с возможностью свертывания первого полотна оберточного материала вокруг геля или геля и дополнительного компонента с образованием трубчатого элемента непрерывной длины.

В конкретных вариантах осуществления система изготовления трубчатых элементов дополнительно содержит средство разрезания, выполненное с возможностью разрезания трубчатого элемента непрерывной длины на множество отдельных трубчатых элементов. Средство разрезания может представлять собой машину, отличную от главных машины, устройства или системы изготовления, предназначенных для изготовления трубчатого элемента непрерывной длины. Разрезание может быть совершено после некоторого периода времени хранения трубчатого элемента непрерывной длины. Действие по разрезанию не нужно производить сразу после производства трубчатого элемента непрерывной длины. Желаемая длина трубчатого элемента может варьироваться, таким образом, средство разрезания предпочтительно может меняться, чтобы соответствовать желаемой длине разрезания.

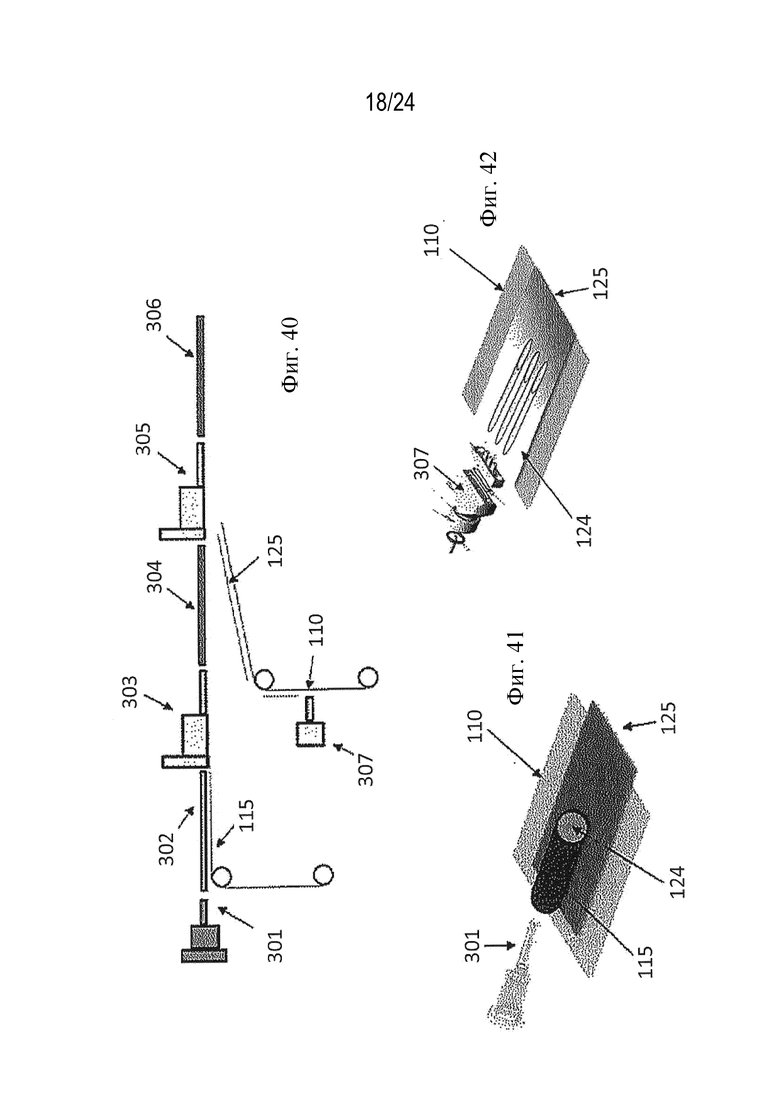

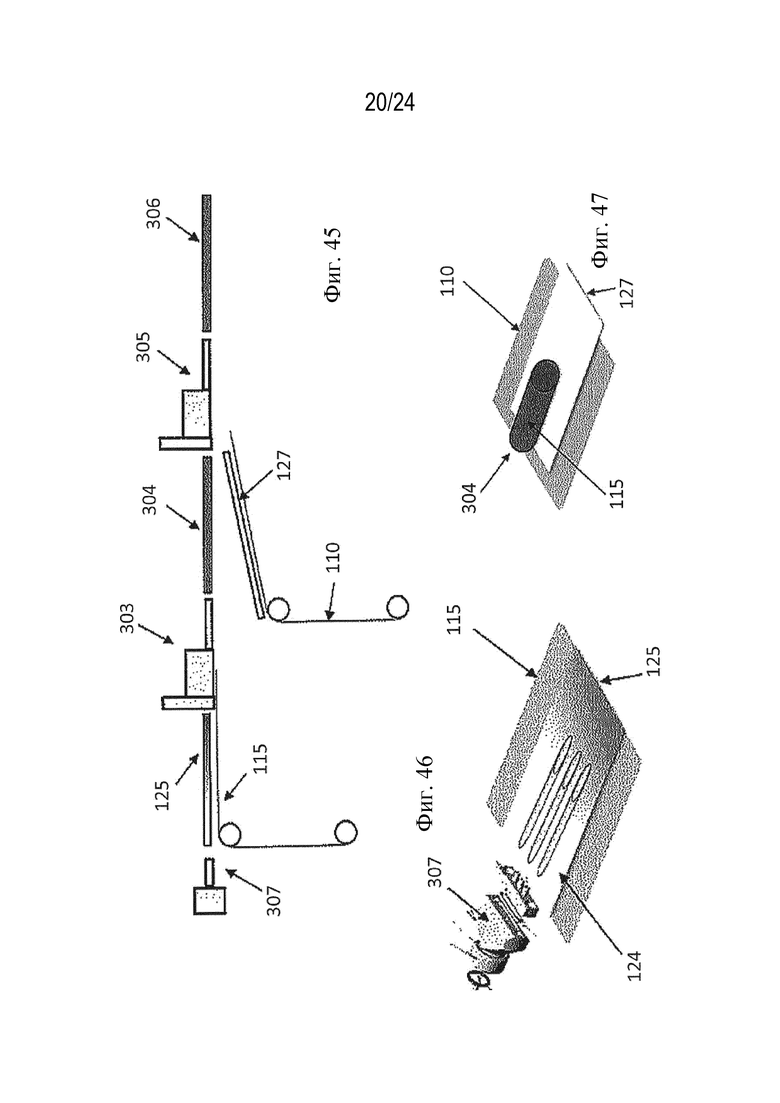

В конкретных вариантах осуществления система изготовления трубчатых элементов содержит второе средство подачи для подачи второго компонента. В конкретных вариантах осуществления система изготовления трубчатых элементов содержит второе и третье средства подачи для подачи второго и третьего компонентов. Любое количество средств подачи и дополнительных компонентов может быть добавлено в сборку, и они могут быть свернуты желаемым образом.

В комбинации с другими признаками система изготовления трубчатых элементов, содержащая второе средство подачи, выполнена с возможностью непрерывной подачи второго полотна оберточного материала. Предпочтительно второе средство подачи дополнительно содержит устройство образования, приспособленное для превращения второго полотна оберточного материала во второй трубчатый элемент. Предпочтительно второе средство подачи содержит средство свертывания для свертывания второго полотна оберточного материала с образованием второго трубчатого элемента. В конкретных вариантах осуществления трубчатый элемент содержит вторые трубчатые элементы. Следовательно, система изготовления трубчатых элементов в конкретных вариантах осуществления содержит средство для образования вторых трубчатых элементов. Предпочтительно в том числе второе полотно оберточного материала и средство для образования второго трубчатого элемента непрерывной длины. Трубчатый элемент может содержать любое количество вторых трубчатых элементов. Вторые трубчатые элементы могут содержать гель, или содержать пористую среду, или содержать пористую среду, заполненную гелем, или содержать нить, заполненную гелем, или содержать любую их комбинацию.

Предпочтительно система изготовления трубчатых элементов содержит сопло для распределения геля. В различных конкретных вариантах осуществления гель может быть распределен:

по первому полотну оберточного материала;

по второму полотну оберточного материала;

по пористой среде на первом полотне оберточного материала;

по пористой среде на втором полотне оберточного материала;

по нити на первом полотне оберточного материала;

по нити на втором полотне оберточного материала;

или по любой комбинации двух или более из этих представленных выше вариантов.

Распределение по пористой среде, будь то непосредственно или опосредованно, например, когда пористая среда распределяется по гелю, пористая среда способна поглощать или удерживать гель, и пористая среда способна становиться «заполненной гелем». Сначала может быть распределен гель, и при этом пористая среда, расположенная на геле, позволяет пористой среде поглощать или удерживать гель и становиться заполненной гелем.

При изготовлении трубчатых элементов гель, или пористая среда, или нить могут распределяться одновременно по мере распределения других компонентов или распределяться последовательно. Предпочтительно компоненты распределяются, но компонент может быть собран, или свернут, или скомбинирован, или расположен любым известным образом, чтобы располагаться в желаемом месте.

В комбинации с конкретными вариантами осуществления сопло для распределения геля представляет собой цилиндрическое сопло. Преимущество цилиндрического сопла заключается в том, что цилиндрическая форма способствует распределению геля в цилиндрической трубкообразной конструкции, которая может представлять собой в конкретных вариантах осуществления трубчатый элемент согласно настоящему изобретению или второй трубчатый элемент. Цилиндрическая форма сопла и, следовательно, распределяемого геля может помочь в формировании первого или второго полотна оберточного материала при образовании трубчатого элемента или второго трубчатого элемента или при свертывании второго полотна оберточного материала.

В комбинации с конкретными вариантами осуществления сопло для распределения геля представляет собой сопло устройства для нанесения геля с отверстием в виде полосы. Преимущество устройства для нанесения геля с отверстием в виде полосы заключается в том, что оно оказывает содействие в распространении геля по большой площади. Например, в распространении геля по первому или второму полотну оберточного материала или по пористой среде на первом или втором полотне оберточного материала. Это особенно преимущественно, когда желательна пористая среда, заполненная гелем, или нить, заполненная гелем, из-за быстрого заполнения гелем. Могут использоваться другие формы сопел согласно конкретной геометрии, предназначенной для нанесения геля, такие как, например, овальная, прямоугольная или многоугольная. Альтернативно или дополнительно количество сопел может быть выбрано согласно конкретной геометрии, предназначенной для нанесения геля.

Согласно настоящему изобретению предоставлен способ изготовления трубчатого элемента, содержащего гель,

причем способ изготовления включает этапы:

подачи первого полотна оберточного материала на средство подачи;

распределения геля по первому полотну оберточного материала;

свертывания первого оберточного материала для обертывания геля и образования трубчатого элемента непрерывной длины.

В конкретных вариантах осуществления способ изготовления трубчатого элемента дополнительно включает этап:

разрезания трубчатого элемента непрерывной длины на отрезки с образованием отдельных трубчатых элементов.

Этап разрезания не нужно совершать сразу после образования трубчатого элемента непрерывной длины. Разрезание трубчатого элемента непрерывной длины на желаемые отрезки может быть отложено. Желаемая длина трубчатого элемента может варьироваться согласно требуемому размеру.

В конкретных вариантах осуществления способ изготовления трубчатого элемента дополнительно включает этап:

распределения пористой среды по первому полотну оберточного материала, вследствие чего пористая среда заполняется гелем.

Гель может быть распределен перед распределением пористой среды или распределен после распределения пористой среды, причем пористая среда способна заполняться гелем. Пористая среда способна удерживать или держать в себе гель и любые материалы, которые переносит гель, например, активное вещество. Использование пористой среды для удерживания таким образом геля может оказывать содействие в транспортировке и хранении геля, а также изготовлении трубчатого элемента.

Гель может быть распределен перед распределением нити или распределен после распределения нити, причем нить способна заполняться гелем. Нить способна удерживать или держать в себе гель и любые материалы, которые переносит гель, например, активное вещество. Использование нити для удерживания таким образом геля может оказывать содействие в транспортировке и хранении геля, а также изготовлении трубчатого элемента.

В комбинации с конкретными вариантами осуществления способ изготовления дополнительно включает один или более из этапов:

- подачи второго полотна оберточного материала на второй путь подачи; и

- свертывания второго полотна оберточного материала с образованием трубчатой формы; и

- подачи трубчатой формы свернутого второго полотна оберточного материала на первое полотно оберточного материала перед свертыванием первого оберточного материала.

Настоящее изобретение содержит варианты осуществления, содержащие вторые трубчатые элементы. Это позволяет трубчатым элементам согласно настоящему изобретению иметь различные варианты осуществления, что дает много разных возможностей генерирования аэрозоля. Вторые трубчатые элементы могут быть образованы в процессе изготовления, в ходе которого изготавливают трубчатые элементы, или могут быть предварительно образованы готовыми к использованию при сборке или изготовлении трубчатых элементов.

При изготовлении вторых трубчатых элементов вторые трубчатые элементы могут содержать, помимо прочего, гель, пористую среду, пористую среду, заполненную гелем, нити, нити, заполненные гелем, токоприемники (сусцепторы) или любую их комбинацию.

В конкретных вариантах осуществления способ изготовления дополнительно включает этап:

распределения геля по второму полотну оберточного материала перед свертыванием второго полотна оберточного материала с образованием трубчатой формы и перед подачей свернутого второго полотна оберточного материала на первое полотно оберточного материала.

В конкретных вариантах осуществления способ изготовления дополнительно включает этап:

распределения пористой среды по второму полотну оберточного материала перед свертыванием второго полотна оберточного материала с образованием трубчатой формы и перед подачей свернутого второго полотна оберточного материала на первое полотно оберточного материала.

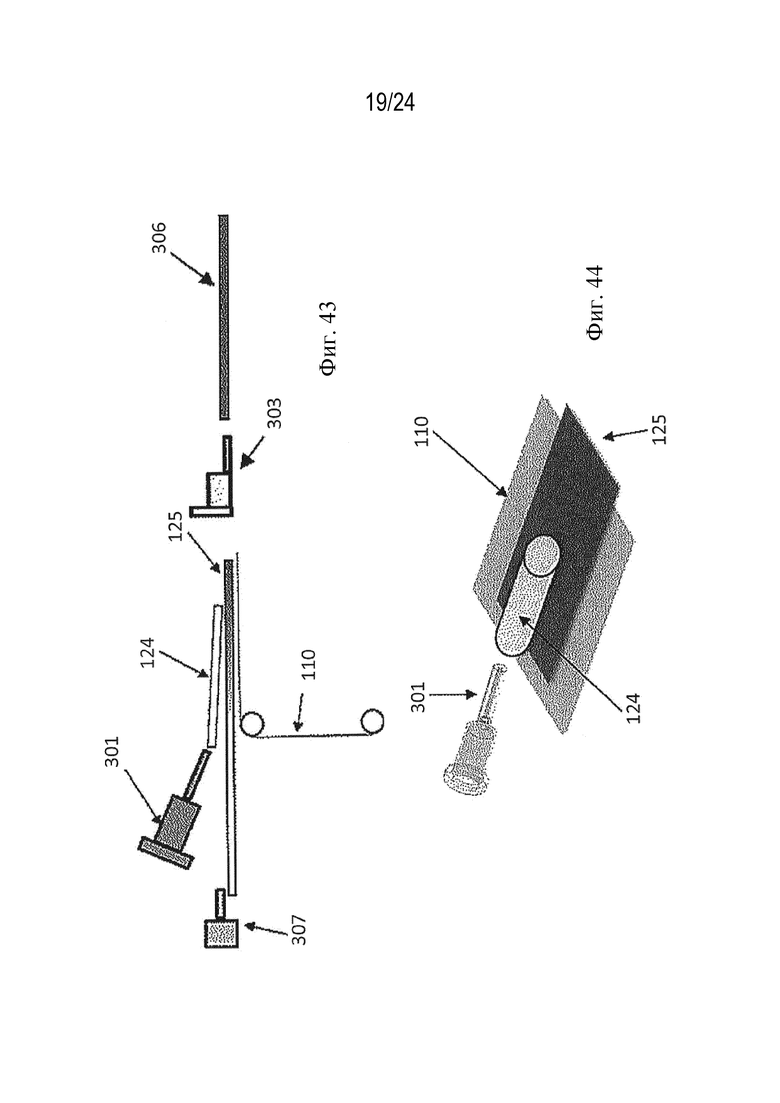

В конкретных вариантах осуществления способ изготовления дополнительно включает этап:

распределения предварительно образованного второго трубчатого элемента продольно по первому полотну оберточного материала перед свертыванием первого полотна оберточного материала.

Согласно настоящему изобретению предоставлен способ изготовления трубчатого элемента,

причем способ изготовления включает этапы:

подачи первого полотна оберточного материала на средство подачи;

распределения пористой среды по первому полотну оберточного материала;

подачи второго полотна оберточного материала на второй путь подачи;

распределения геля по второму полотну оберточного материала; и

обертывания геля вторым полотном оберточного материала с образованием трубчатой формы; и

подачи второго трубчатого элемента из свернутых геля и второго полотна оберточного материала на первое полотно оберточного материала перед свертыванием первого оберточного материала; и

свертывания первого оберточного материала для обертывания геля и второго трубчатого элемента из свернутых геля и второго полотна оберточного материала и образования трубчатого элемента непрерывной длины.

В конкретных вариантах осуществления способ изготовления трубчатого элемента дополнительно включает этап:

разрезания трубчатого элемента непрерывной длины на отрезки с образованием отдельных трубчатых элементов.

В конкретных вариантах осуществления способ изготовления дополнительно включает этап:

распределения пористой среды по второму полотну оберточного материала перед свертыванием второго полотна оберточного материала с образованием трубчатой формы.

Согласно настоящему изобретению предоставлен способ изготовления трубчатого элемента,

причем способ изготовления включает этапы:

подачи первого полотна оберточного материала на средство подачи;

распределения пористой среды по первому полотну оберточного материала;

распределения предварительно образованного второго трубчатого элемента, содержащего гель, продольно по первому полотну оберточного материала перед свертыванием первого полотна оберточного материала;

подачи предварительно образованного второго трубчатого элемента, содержащего гель, на первое полотно оберточного материала перед свертыванием первого оберточного материала; и

свертывания первого оберточного материала для обертывания пористой среды и предварительно образованного второго трубчатого элемента с образованием трубчатого элемента непрерывной длины.

Способ изготовления трубчатого элемента, дополнительно включающий этап:

разрезания трубчатого элемента непрерывной длины на отрезки с образованием множества отдельных трубчатых элементов.

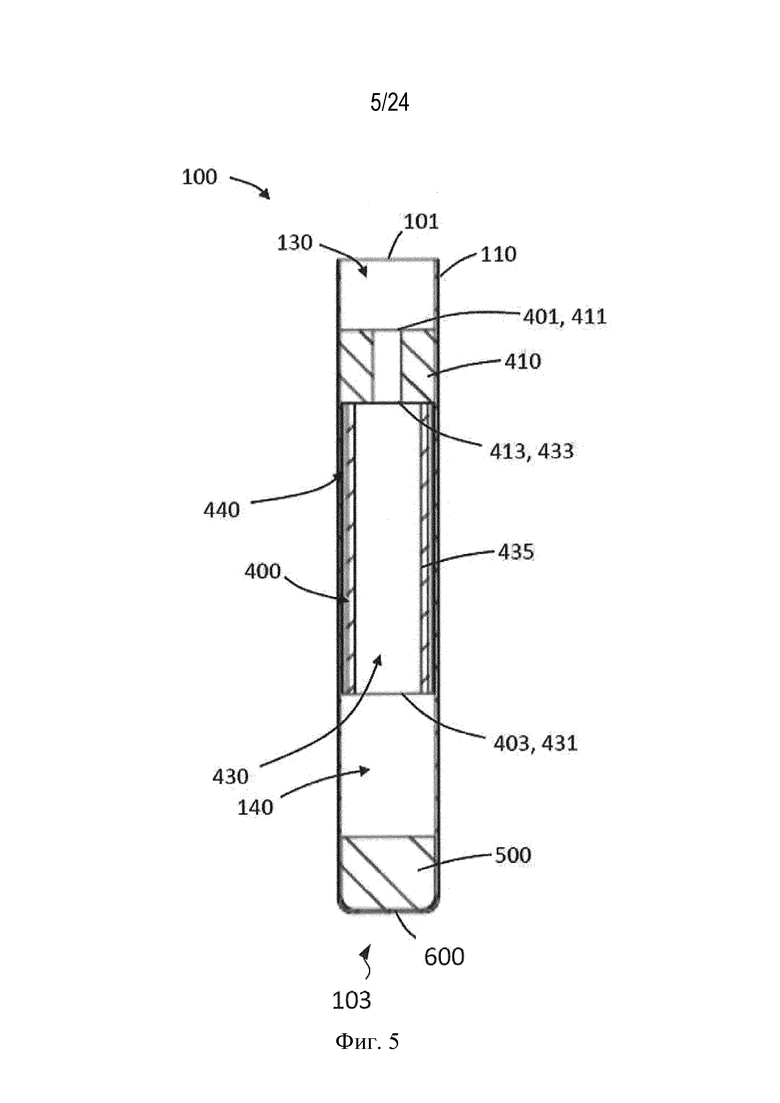

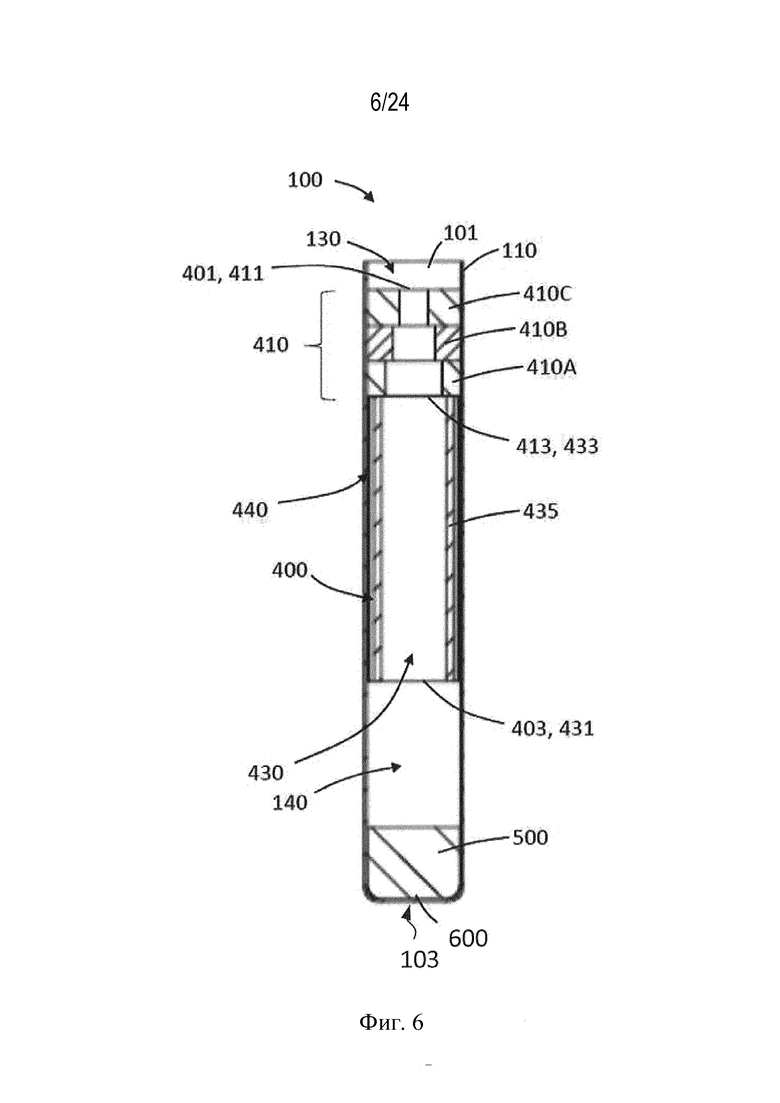

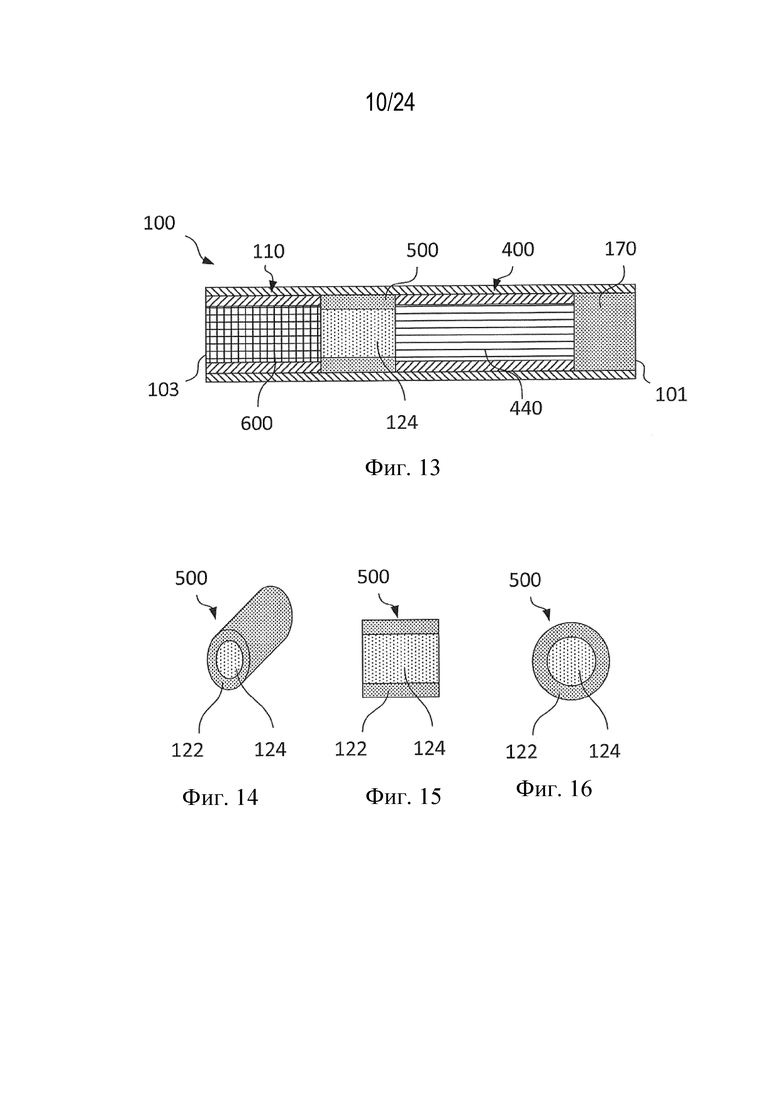

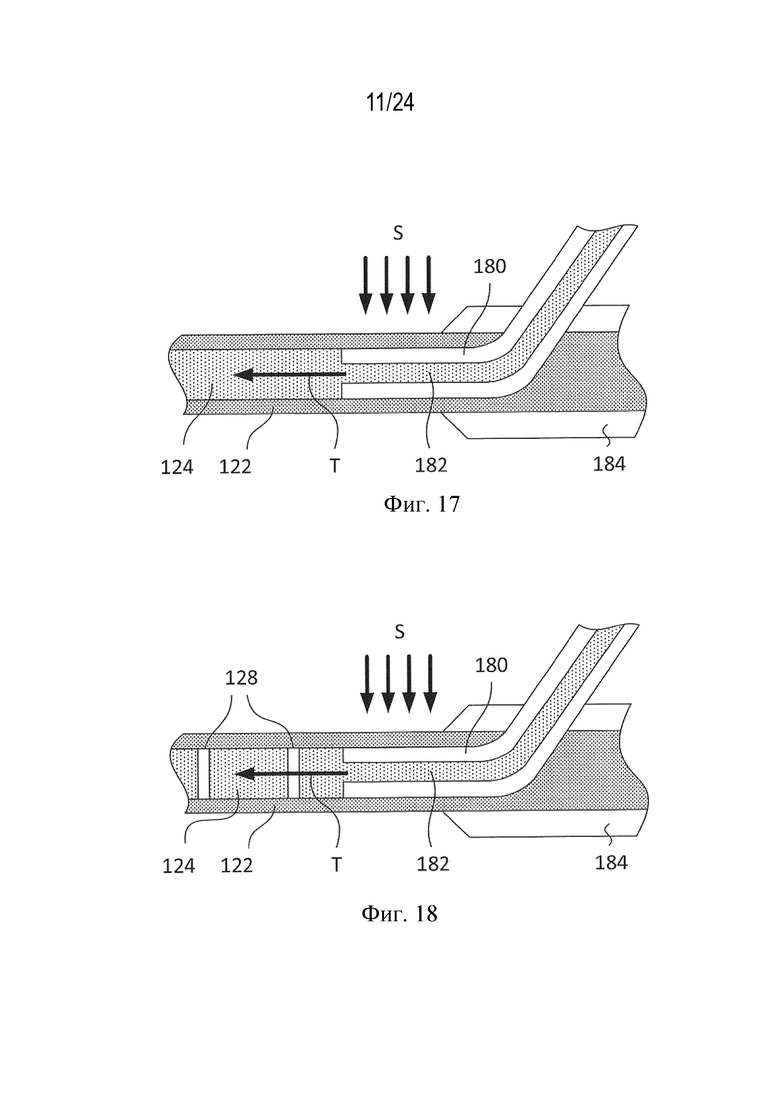

Согласно настоящему изобретению предоставлен трубчатый элемент, причем трубчатый элемент содержит обертку, которая образует первый продольный проход; причем трубчатый элемент дополнительно содержит гель; причем гель содержит активное вещество.

В конкретных вариантах осуществления гель полностью заполняет трубчатый элемент внутри обертки.

Альтернативно в конкретных вариантах осуществления гель может частично заполнять трубчатый элемент. Например, в конкретных вариантах осуществления гель предоставлен как покрытие на внутренней поверхности трубчатого элемента. Преимущество только частичного заполнения трубчатого элемента заключается в том, что оно оставляет путь для текучей среды, например, для протекания аэрозоля в трубчатый элемент или из него.

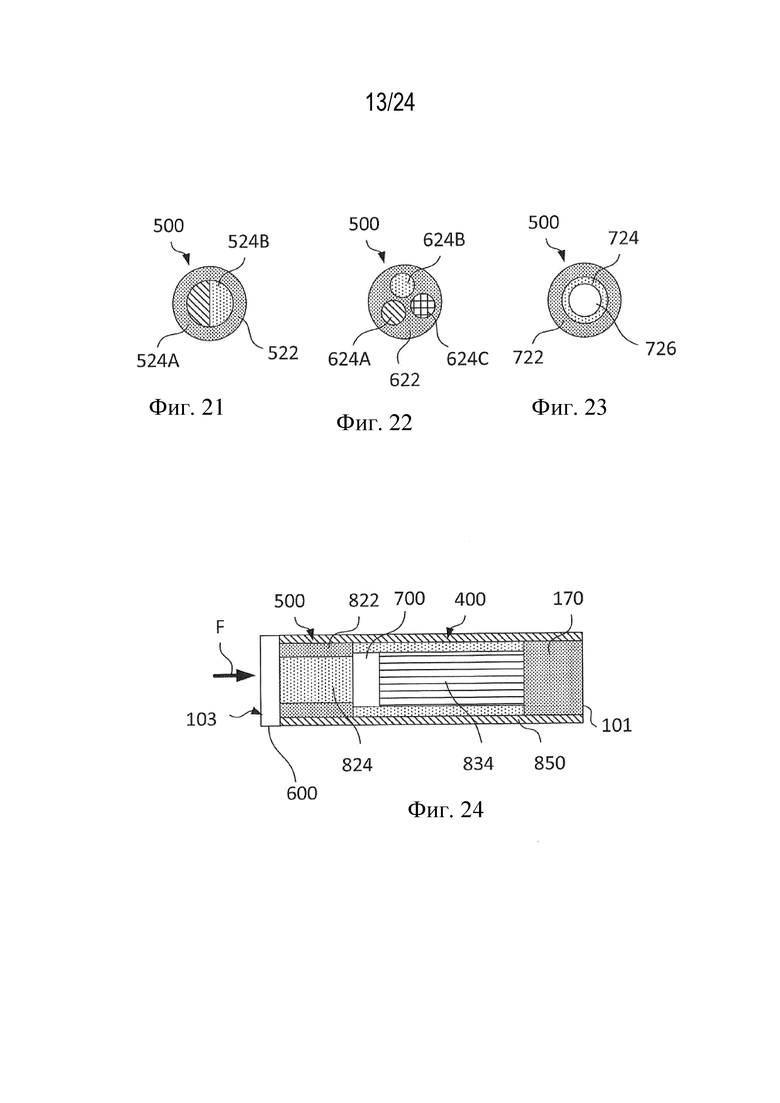

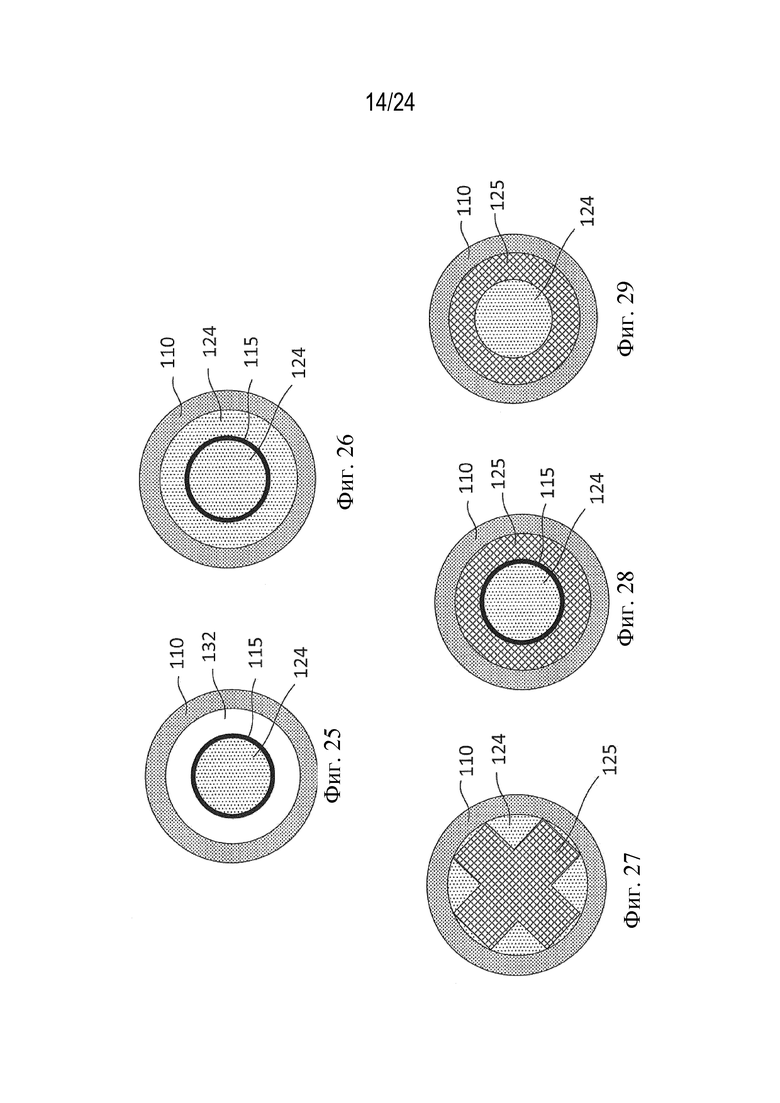

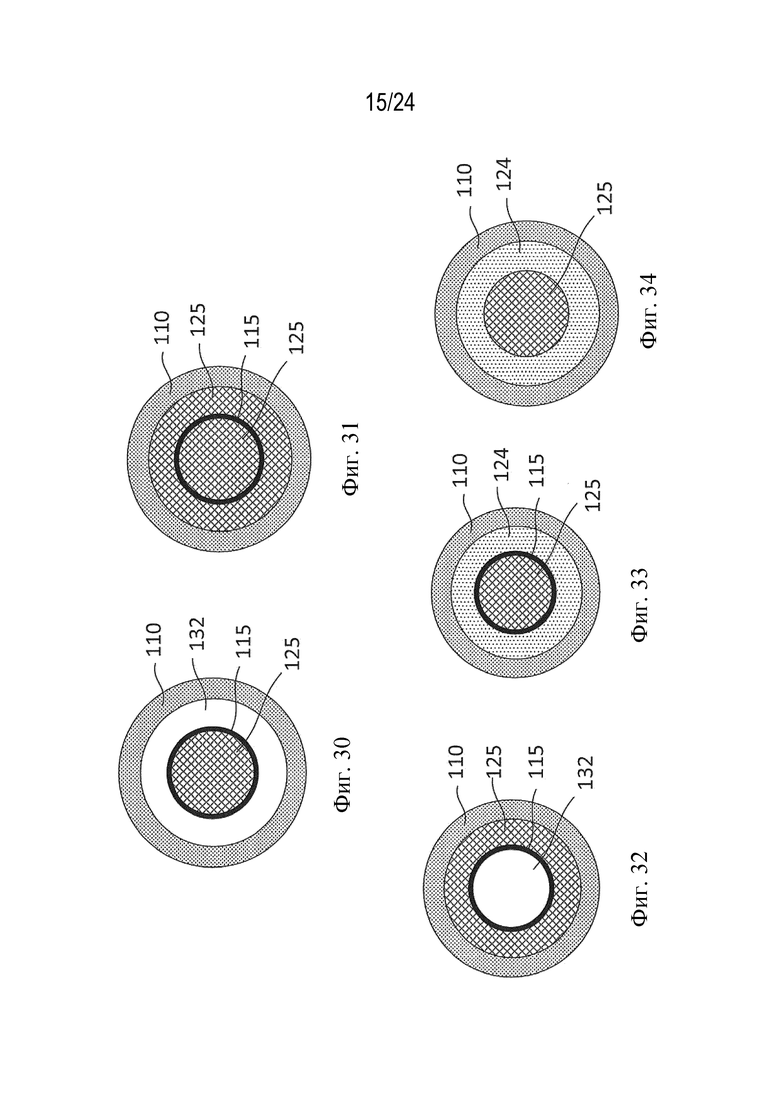

В комбинации с конкретными вариантами осуществления трубчатый элемент содержит второй трубчатый элемент.

В комбинации с конкретными вариантами осуществления трубчатый элемент содержит второй трубчатый элемент, содержащий продольную боковую часть и ближний и дальний концы; и причем второй трубчатый элемент расположен продольно внутри первого продольного прохода.

В комбинации с конкретными вариантами осуществления трубчатый элемент содержит множество вторых трубчатых элементов.

В конкретных вариантах осуществления трубчатый элемент содержит множество вторых трубчатых элементов, размещенных параллельно, чтобы проходить вдоль продольной длины трубчатого элемента. Необязательно гель предоставлен во всех, в некоторых из множества вторых трубчатых элементов или не предоставлен ни в одном из них. К тому же, в зависимости от конкретного варианта осуществления, в котором имеется гель во втором трубчатом элементе, гель полностью заполняет каждый из множества вторых трубчатых элементов, или гель частично заполняет вторые трубчатые элементы.

В конкретных вариантах осуществления трубчатый элемент содержит пористую среду, заполненную гелем.

В комбинации с другими признаками в конкретных вариантах осуществления один или более вторых трубчатых элементов содержат пористую среду, заполненную гелем. В случае пористой среды, заполненной гелем, пористая среда, заполненная гелем, полностью заполняет каждый из множества вторых трубчатых элементов, или пористая среда, заполненная гелем, частично заполняет вторые трубчатые элементы.

В конкретных вариантах осуществления пористая среда, заполненная гелем, находится между вторым трубчатым элементом и оберткой.

В конкретных вариантах осуществления продольная боковая часть второго трубчатого элемента содержит бумагу, или картон, или ацетилцеллюлозу.

В некоторых вариантах осуществления трубчатый элемент содержит обертку. В некоторых вариантах осуществления трубчатый элемент содержит обертку, причем обертка содержит бумагу.

В конкретных вариантах осуществления второй трубчатый элемент содержит гель. Предпочтительно гель по меньшей мере частично охвачен продольными боковыми частями второго трубчатого элемента.

В конкретных вариантах осуществления гель может находиться между вторым трубчатым элементом и оберткой, которая образует первый продольный проход.

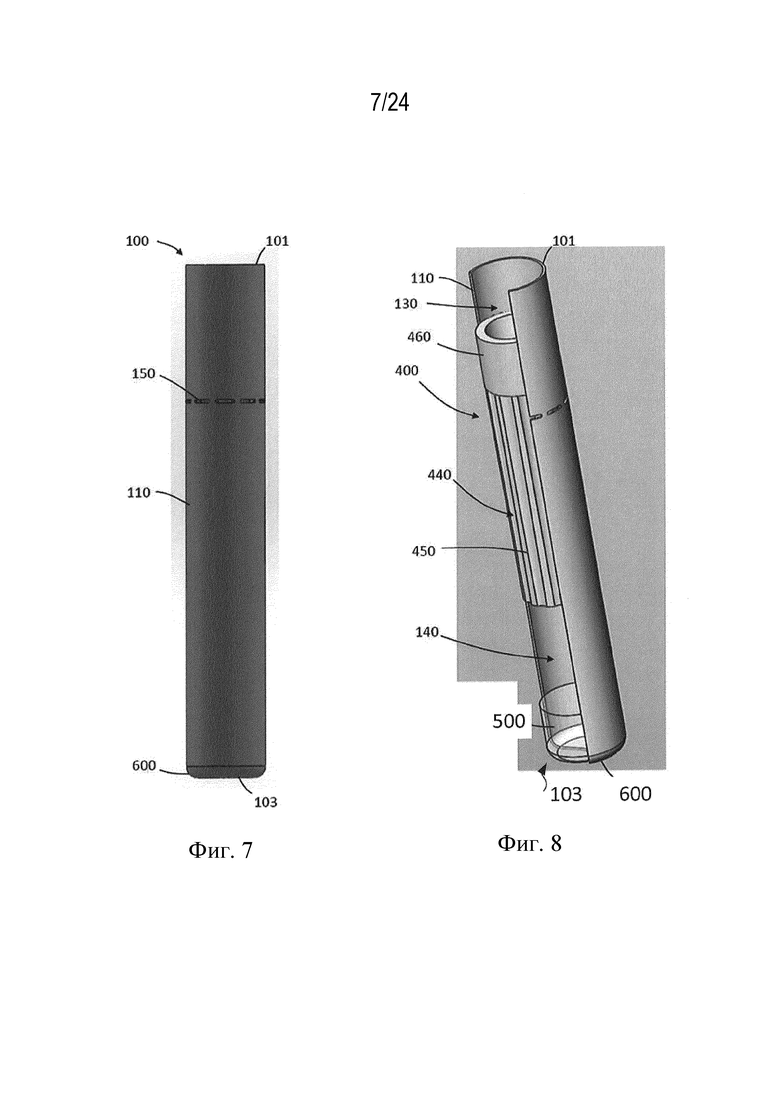

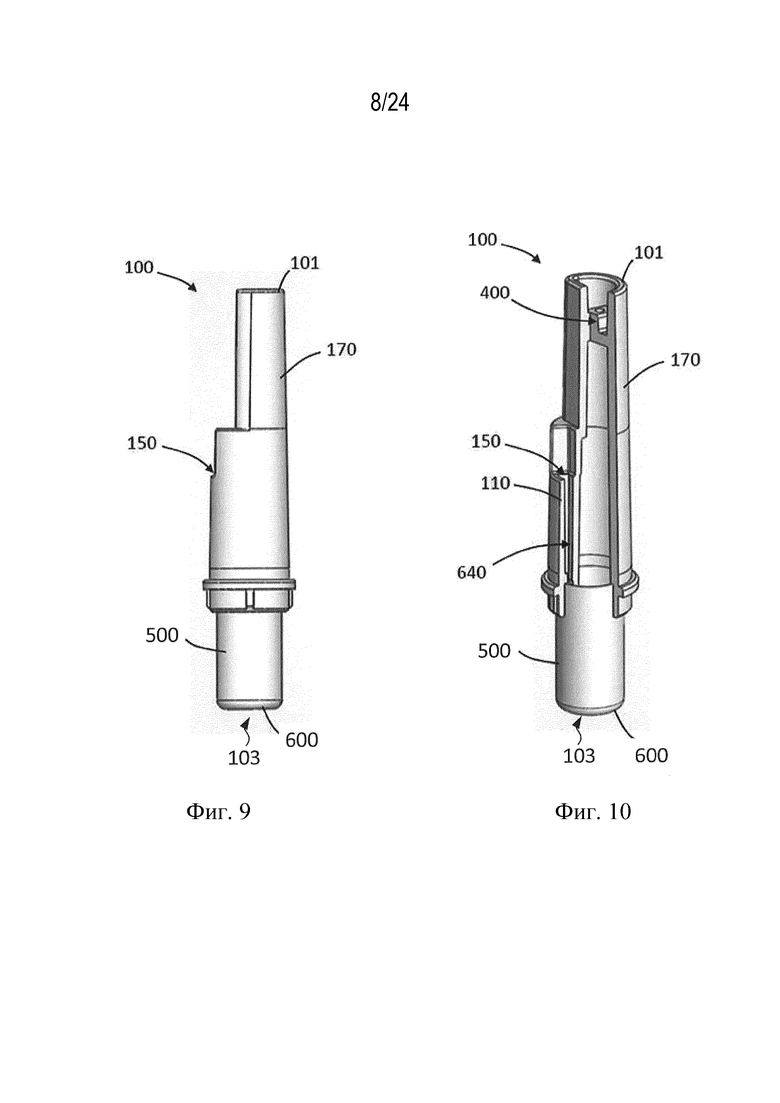

Согласно настоящему изобретению предоставлено изделие, генерирующее аэрозоль, предназначенное для генерирования аэрозоля, причем изделие, генерирующее аэрозоль, содержит:

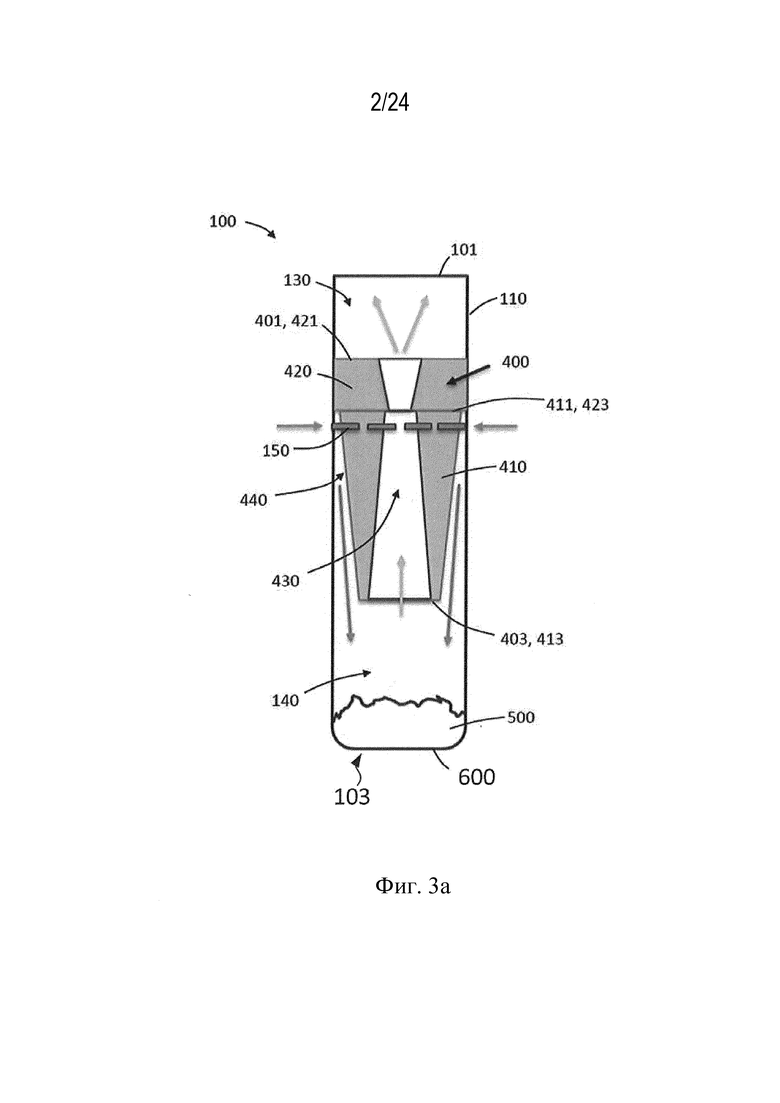

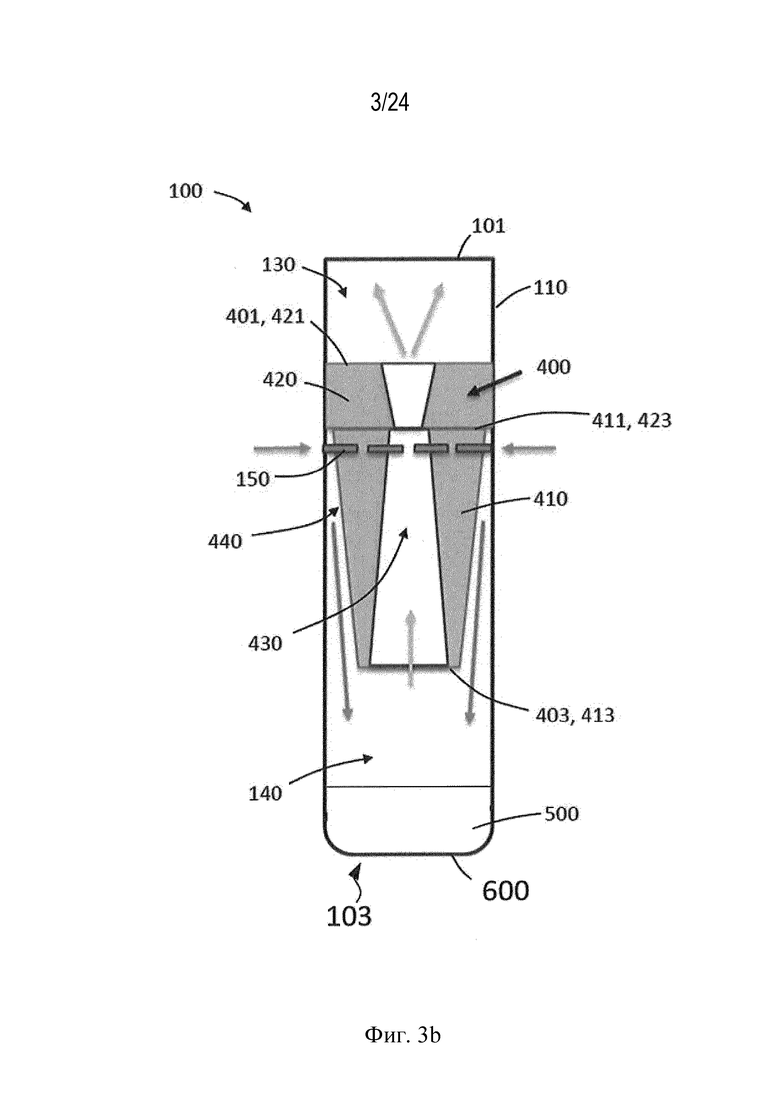

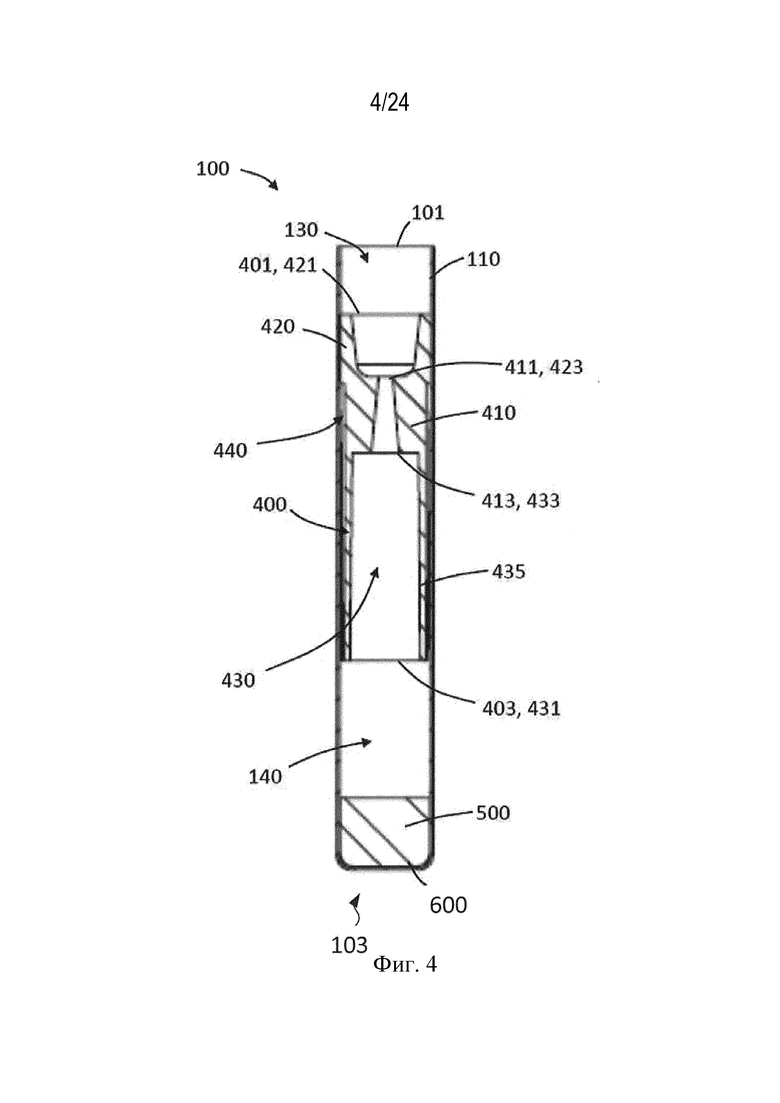

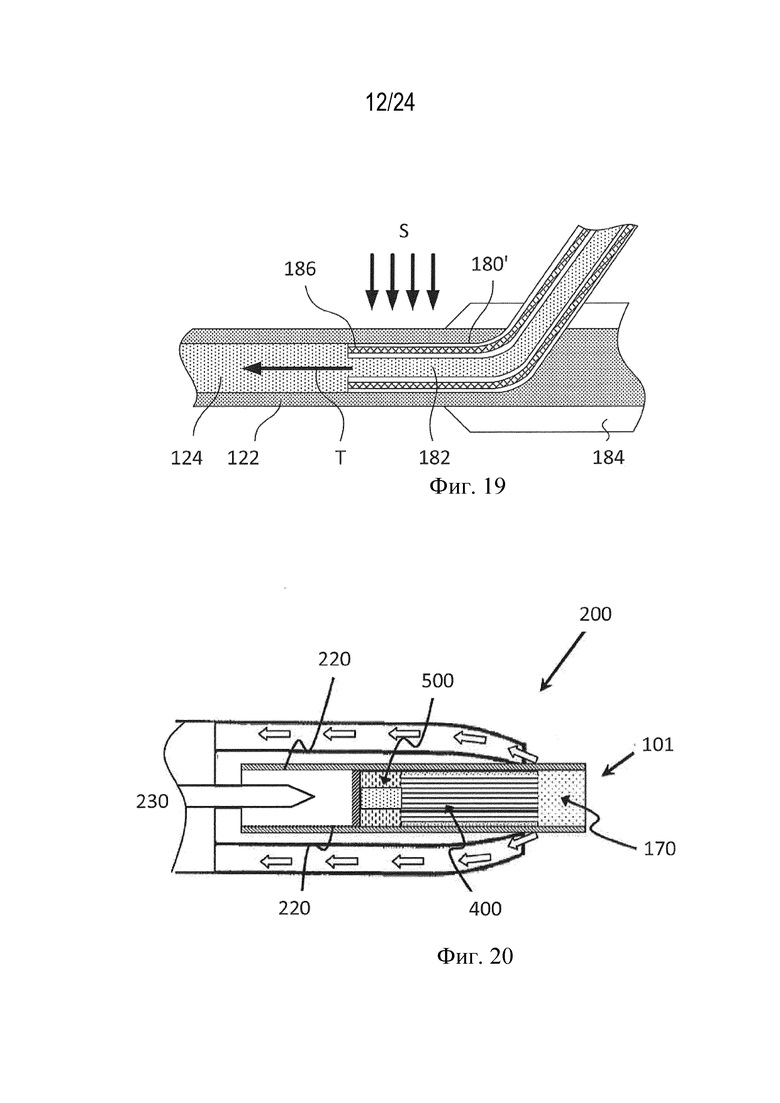

направляющую для текучей среды для обеспечения возможности перемещения текучей среды; причем направляющая для текучей среды имеет ближний конец и дальний конец, причем направляющая для текучей среды имеет внутренний продольный участок и внешний продольный участок, разделенные перегородкой; причем внутренний продольный участок содержит внутренний продольный проход для текучей среды между дальним концом и ближним концом, и внешний участок содержит продольный проход для текучей среды, который сообщает наружную текучую среду через по меньшей мере одно отверстие с дальним концом направляющей для текучей среды, вследствие чего наружная текучая среда может двигаться вдоль продольного прохода для текучей среды внешнего участка управления текучей средой к дальнему концу направляющей для текучей среды и выходить из изделия, генерирующего аэрозоль;

трубчатый элемент, который содержит гель; причем гель содержит активное вещество; причем трубчатый элемент имеет ближний конец и дальний конец и находится на дальнем конце направляющей для текучей среды.

Предпочтительно изделие, генерирующее аэрозоль, содержит полость, расположенную между дальним концом направляющей для текучей среды и ближним концом трубчатого элемента. Это позволяет смешивать текучую среду и материал, высвобождаемый из трубчатого элемента.

Предпочтительно изделие, генерирующее аэрозоль, содержит обертку. Обертка предпочтительно выполнена из бумаги, например, сигаретной бумаги.

Дальний конец изделия, генерирующего аэрозоль, может иметь отверстие. В вариантах осуществления с отверстием на дальнем конце обеспечивается преимущество, которое заключается в том, что текучая среда снаружи изделия, генерирующего аэрозоль, например, окружающий воздух, может входить в трубчатый элемент и двигаться через трубчатый элемент. В вариантах осуществления с отверстием на дальнем конце изделия, генерирующего аэрозоль, также обеспечивается то, что текучая среда, например, окружающий воздух, входит на дальнем конце для движения в по существу линейном направлении к ближнему концу.

Однако в других конкретных вариантах осуществления в комбинации с другими признаками изделие, генерирующее аэрозоль, содержит концевую заглушку для дальней стороны трубчатого элемента. Предпочтительно концевая заглушка находится на крайнем дальнем конце изделия, генерирующего аэрозоль. Предпочтительно концевая заглушка имеет высокое сопротивление затяжке, которое таким образом позволяет текучей среде, например, окружающему воздуху, проходить через отверстие во внешние продольные проходы. После попадания во внешний продольный проход текучая среда, например, окружающий воздух, двигается в трубчатый элемент для потенциального смешивания с гелем, или пористой средой, заполненной гелем, или нитями, заполненными гелем, перед возвращением в направлении и прохождением через внутренний продольный проход направляющей для текучей среды и выходом из изделия, генерирующего аэрозоль, на ближнем конце. Преимущество наличия концевой заглушки на дальнем конце трубчатого элемента заключается в том, что она отклоняет текучую среду, например, окружающий воздух, для входа через отверстия направляющей для текучей среды и вынуждает текучую среду изменять направление. Текучая среда все еще способна смешиваться с трубчатым элементом.

В других конкретных вариантах осуществления изделие, генерирующее аэрозоль, содержит горючий источник тепла на дальнем конце. Предпочтительно горючий источник тепла находится на крайнем дальнем конце устройства, генерирующего аэрозоль. Преимущество изделия, генерирующего аэрозоль, содержащего горючий источник тепла, заключается в том, что не нужен никакой дополнительный источник тепла, например, устройство, для нагрева трубчатого элемента.

Согласно настоящему изобретению также предоставлен способ изготовления изделия, генерирующего аэрозоль, причем способ изготовления включает этапы:

линейного расположения трубчатого элемента и направляющей для текучей среды на полотне оберточного материала, вследствие чего образуется зазор между ближним концом трубчатого элемента и дальним концом направляющей для текучей среды; и

свертывания трубчатого элемента и направляющей для текучей среды с образованием изделия, генерирующего аэрозоль.

Способ изготовления может также включать добавление других элементов. Например, способ изготовления может включать дополнительные этапы линейного расположения концевой заглушки на дальнем конце, или мундштука на ближнем конце, или горючего источника тепла на дальнем конце перед свертыванием.

В других конкретных вариантах осуществления используется дополнительная обертка или альтернативная обертка, например, водостойкая обертка.

В конкретных вариантах осуществления изделие, генерирующее аэрозоль, содержит токоприемник (сусцептор). Токоприемник (сусцептор) может иметь форму диска. Токоприемник (сусцептор) может быть расположен на дальнем конце трубчатого элемента. В некоторых вариантах осуществления токоприемник может содержать периферийные части, которые проходят вдоль продольных осей, например, либо в ближнем направлении, либо в дальнем направлении обеих.

В конкретных вариантах осуществления изделие, генерирующее аэрозоль, может дополнительно содержать горючий источник тепла. Горючий источник тепла предпочтительно расположен на крайнем дальнем конце изделия, генерирующего аэрозоль. Предпочтительно горючий источник тепла содержит углерод.

В комбинации с конкретными вариантами осуществления трубчатый элемент имеет наружный диаметр, который приблизительно равен наружному диаметру изделия, генерирующего аэрозоль.

В конкретных вариантах осуществления трубчатый элемент имеет наружный диаметр, составляющий от 5 миллиметров до 12 миллиметров, например, от 5 миллиметров до 10 миллиметров или от 6 миллиметров до 8 миллиметров. Как правило, трубчатый элемент имеет наружный диаметр, составляющий 7,2 миллиметра плюс или минус 10 процентов.

Как правило, трубчатый элемент имеет длину, составляющую от 5 миллиметров до 15 миллиметров. Предпочтительно трубчатый элемент имеет длину, составляющую от 6 миллиметров до 12 миллиметров, предпочтительно трубчатый элемент имеет длину, составляющую от 7 миллиметров до 10 миллиметров, предпочтительно трубчатый элемент имеет длину, составляющую 8 миллиметров.

В комбинации с конкретными вариантами осуществления гель представляет собой смесь материалов, способных высвобождать летучие соединения в аэрозоль, проходящий через трубчатый элемент, предпочтительно при нагреве геля. Предоставление геля может быть преимущественным для хранения и транспортировки или во время использования, поскольку риск утечки из трубчатого элемента, изделия, генерирующего аэрозоль, или устройства, генерирующего аэрозоль, может быть снижен.

Преимущественно гель является твердым при комнатной температуре. «Твердый» в этом контексте означает, что гель имеет стабильные размер и форму и не течет. Комнатная температура в этом контексте означает 25 градусов Цельсия.

Гель может содержать вещество для образования аэрозоля. В идеале вещество для образования аэрозоля по существу устойчиво к термической деградации при рабочей температуре трубчатого элемента. Подходящие вещества для образования аэрозоля хорошо известны в данной области и включают, но без ограничения: многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерола; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат. Многоатомные спирты или их смеси могут представлять собой одно или более из триэтиленгликоля, 1,3-бутандиола и глицерина или полиэтиленгликоля.

Преимущественно гель, например, содержит термообратимый гель. Это означает, что гель будет становиться текучей средой при нагреве до температуры плавления и будет схватываться с превращением снова в гель при температуре гелеобразования. Температура гелеобразования может возникать при комнатной температуре и атмосферном давлении или при их более высоких показателях. Атмосферное давление означает давление, равное 1 атмосфере. Температура плавления может превышать температуру гелеобразования. Температура плавления геля может превышать 50 градусов Цельсия, или 60 градусов Цельсия, или 70 градусов Цельсия и может превышать 80 градусов Цельсия. Температура плавления в этом контексте означает температуру, при которой гель больше не является твердым и начинает течь.

Альтернативно в конкретных вариантах осуществления гель представляет собой неплавкий гель, который не плавится во время использования трубчатого элемента. В этих вариантах осуществления гель может высвобождать активное вещество по меньшей мере частично при температуре, которая равняется рабочей температуре трубчатого элемента при использовании или превышает ее, но которая ниже температуры плавления геля.

Предпочтительно гель имеет вязкость, составляющую от 50000 до 10 паскаль в секунду, предпочтительно от 10000 до 1000 паскаль в секунду, чтобы получить желаемую вязкость.

В комбинации с конкретными вариантами осуществления гель содержит гелеобразующее вещество. В конкретных вариантах осуществления гель содержит агар, или агарозу, или альгинат натрия, или геллановую камедь, или их смесь.

В конкретных вариантах осуществления гель содержит воду, например, гель представляет собой гидрогель. Альтернативно в конкретных вариантах осуществления гель является неводным.

Предпочтительно гель содержит активное вещество. В комбинации с конкретными вариантами осуществления активное вещество содержит никотин (например, в порошкообразной форме или в жидкой форме), или табачный продукт, или другое целевое соединение, например, для высвобождения в аэрозоль. В конкретных вариантах осуществления никотин включен в гель вместе с веществом для образования аэрозоля. Удерживание никотина в геле при комнатной температуре является желательным для предотвращения утечки.

В конкретных вариантах осуществления гель содержит твердый табачный материал, который высвобождает вкусоароматические соединения при нагреве. В зависимости от конкретных вариантов осуществления твердый табачный материал представляет собой, например, одно или более из: порошка, гранул, шариков, кусочков, тонких трубок, полосок или листов, содержащих одно или более из: растительного материала, например, травяных листьев, табачных листьев, фрагментов табачных жилок, восстановленного табака, гомогенизированного табака, экструдированного табака и расширенного табака.

Гель предпочтительно содержит гелеобразующее вещество. Гелеобразующее вещество может образовывать твердую среду, в которой вещество для образования аэрозоля может быть распределено.

Гель может содержать любое подходящее гелеобразующее вещество. Например, гелеобразующее вещество может содержать один или более биополимеров, например, два или три биополимера. Предпочтительно, если гель содержит более одного биополимера, биополимеры присутствуют в по существу равных значениях веса. Биополимеры могут быть образованы из полисахаридов. Биополимеры, подходящие в качестве гелеобразующих веществ, включают, например, геллановые камеди (природную, геллановую камедь с низким содержанием ацила, геллановые камеди с высоким содержанием ацила, причем предпочтительной является геллановая камедь с низким содержанием ацила), ксантановую камедь, альгинаты (альгиновую кислоту), агар, гуаровую камедь и т. п. Предпочтительно гель содержит агар.

Гель может содержать любое подходящее количество гелеобразующего вещества. Например, гель содержит гелеобразующее вещество в диапазоне от приблизительно 0,5 процента по весу до приблизительно 7 процентов по весу геля. Предпочтительно гель содержит гелеобразующее вещество в диапазоне от приблизительно 1 процента по весу до приблизительно 5 процентов по весу, например, от приблизительно 1,5 процента по весу до приблизительно 2,5 процента по весу.

В некоторых предпочтительных вариантах осуществления гель содержит агар в диапазоне от приблизительно 0,5 процента по весу до приблизительно 7 процентов по весу, или в диапазоне от приблизительно 1 процента по весу до приблизительно 5 процентов по весу, или в количестве приблизительно 2 процентов по весу.

В некоторых предпочтительных вариантах осуществления гель содержит ксантановую камедь в диапазоне от приблизительно 2 процентов по весу до приблизительно 5 процентов по весу, или в диапазоне от приблизительно 2 процентов по весу до приблизительно 4 процентов по весу, или в количестве приблизительно 3 процентов по весу.

В некоторых предпочтительных вариантах осуществления гель содержит ксантановую камедь, геллановую камедь и агар. Гель может содержать ксантановую камедь, геллановую камедь с низким содержанием ацила и агар. Гель может содержать ксантановую камедь, геллановую камедь и агар в по существу равных значениях веса. Гель может содержать ксантановую камедь, геллановую камедь с низким содержанием ацила и агар в по существу равных значениях веса. Гель может содержать ксантановую камедь, геллановую камедь с низким содержанием ацила и агар в диапазоне от приблизительно 1 процента по весу до приблизительно 5 процентов по весу (для общего веса ксантановой камеди, геллановой камеди с низким содержанием ацила и агара в геле), или в диапазоне от приблизительно 1 процента по весу до приблизительно 4 процентов по весу, или в количестве приблизительно 2 процентов по весу. Гель может содержать ксантановую камедь, геллановую камедь с низким содержанием ацила и агар в диапазоне от приблизительно 1 процента по весу до приблизительно 5 процентов по весу или в количестве приблизительно 2 процентов по весу, причем ксантановая камедь, геллановая камедь и агар имеют по существу равные значения веса.

Гель может содержать двухвалентный катион. Предпочтительно двухвалентный катион содержит ионы кальция, такие как лактат кальция в растворе. Двухвалентные катионы (такие как ионы кальция) могут оказывать содействие в образовании геля композиций, которые включают биополимеры (полисахариды), такие как геллановые камеди (природная, геллановая камедь с низким содержанием ацила, геллановые камеди с высоким содержанием ацила), ксантановая камедь, альгинаты (альгиновая кислота), агар, гуаровая камедь и т. п. Ионный эффект может оказывать содействие в образовании геля. Двухвалентный катион может присутствовать в гелеобразной композиции в диапазоне от приблизительно 0,1 до приблизительно 1 процента по весу или в количестве приблизительно 0,5 процента по весу. В некоторых вариантах осуществления гель не содержит двухвалентный катион.

Гель может содержать карбоновую кислоту. Карбоновая кислота может содержать кетоновую группу. Предпочтительно карбоновая кислота содержит кетоновую группу, которая имеет менее 10 атомов углерода. Предпочтительно эта карбоновая кислота имеет пять атомов углерода (как, например, левулиновая кислота). Левулиновую кислоту можно добавлять для нейтрализации pH геля. Это может также оказывать содействие в образовании геля, который включает биополимеры (полисахариды), такие как геллановые камеди (геллановая камедь с низким содержанием ацила, геллановые камеди с высоким содержанием ацила), ксантановая камедь, особенно альгинаты (альгиновая кислота), агар, гуаровая камедь и т. п. Левулиновая кислота также может улучшать органолептический профиль гелевого состава. В некоторых вариантах осуществления гель не содержит карбоновую кислоту.

Имеются варианты осуществления, в которых дополнительно или альтернативно, например, гель содержит другие вкусоароматические вещества, например, ментол. Ментол может быть добавлен либо в воду, либо в вещество для образования аэрозоля перед образованием геля.

В вариантах осуществления, в которых агар используется в качестве гелеобразующего вещества, гель, например, содержит от 0,5 до 5 процентов по весу, предпочтительно от 0,8 до 1 процента по весу агара. Предпочтительно гель дополнительно содержит от 0,1 до 2 процентов по весу никотина. Предпочтительно гель дополнительно содержит от 30 процентов до 90 процентов по весу (или от 70 до 90 процентов по весу) глицерина. В конкретных вариантах осуществления оставшаяся часть геля содержит воду и вкусоароматические добавки.

Предпочтительно гелеобразующее вещество представляет собой агар, который имеет свойство плавиться при температурах свыше 85 градусов Цельсия и превращаться обратно в гель при приблизительно 40 градусах Цельсия. Это свойство делает его подходящим для горячих сред. Гель не будет плавиться при 50 градусах Цельсия, что полезно, если систему оставляют, например, в нагретом автомобиле на солнце. Фазовый переход в жидкость при приблизительно 85 градусах Цельсия означает, что гель нужно нагреть только до относительно низкой температуры, чтобы вызвать образование аэрозоля, что обеспечивает низкое потребление энергии. Может быть полезно использовать только агарозу, которая является одним из компонентов агара, вместо агара.

Когда в качестве гелеобразующего вещества используется геллановая камедь, как правило, гель содержит от 0,5 до 5 процентов по весу геллановой камеди. Предпочтительно гель дополнительно содержит от 0,1 до 2 процентов по весу никотина. Предпочтительно гель содержит от 30 процентов до 99,4 процента по весу глицерина. В конкретных вариантах осуществления оставшаяся часть геля содержит воду и вкусоароматические добавки.

В одном примере гель содержит 2 процента по весу никотина, 70 процентов по весу глицерола, 27 процентов по весу воды и 1 процент по весу агара.

В другом примере гель содержит 65 процентов по весу глицерола, 20 процентов по весу воды, 14,3 процента по весу табака и 0,7 процента по весу агара.

Дополнительно или альтернативно в конкретных вариантах осуществления трубчатый элемент содержит пористую среду, заполненную гелем. Предпочтительно пористая среда, заполненная гелем, находится между вторым трубчатым элементом и оберткой, которая образует первый продольный проход. Альтернативно в некоторых конкретных вариантах осуществления второй трубчатый элемент содержит пористую среду, заполненную гелем. Эти варианты осуществления не обязательно исключают то, что гель или пористая среда, заполненная гелем, находятся дополнительно или альтернативно в другом месте. В конкретных вариантах осуществления трубчатый элемент содержит гель и пористую среду, заполненную гелем.

В комбинации с конкретными вариантами осуществления трубчатый элемент содержит продольный элемент, расположенный продольно внутри первого продольного прохода. В конкретных вариантах осуществления продольный элемент, расположенный продольно внутри первого продольного прохода, представляет собой пористую среду, заполненную гелем. В других конкретных вариантах осуществления продольный элемент может представлять собой продольный элемент из любого материала, который способен, например, занимать пространство внутри трубчатого элемента, или содействовать или способствовать прохождению тепла или материала, или даже способствовать прочности или жесткости конструкции.

В некоторых вариантах осуществления обертка является прочной или жесткой для поддержки конструкции трубчатого элемента. Предполагается, что гель, используемый в настоящем изобретении, является полутвердым, способным удерживать форму, особенно при использовании. Однако настоящее изобретение не ограничено твердыми гелями. Более текучие гели, гели с большей вязкостью, чем у твердых гелей, могут также использоваться с вариантами осуществления согласно настоящему изобретению. Наличие обертки, которая сама по себе способна удерживать конструкцию трубчатого элемента, следовательно, является полезным, хоть и не обязательным. Подобным образом, продольная боковая часть второго трубчатого элемента может быть жесткой или прочной. Наличие обертки, или продольной боковой части второго трубчатого элемента, или как обертки, так и продольной боковой части второго трубчатого элемента, которые являются прочными или на самом деле жесткими, может удерживать конструкцию трубчатого элемента, но может также способствовать изготовлению. Предпочтительно обертка имеет толщину от приблизительно 50 до 150 микрометров.

В комбинации с другими признаками в конкретных вариантах осуществления обертка является водостойкой. В конкретных вариантах осуществления продольная боковая часть второго трубчатого элемента является водостойкой. Это свойство водостойкости либо обертки, либо продольной боковой части второго трубчатого элемента может быть достигнуто путем использования водостойкого материала или путем обработки материала обертки или продольной боковой части второго трубчатого элемента. Это может быть достигнуто путем обработки одной стороны или обеих сторон обертки или продольной боковой части второго трубчатого элемента. Наличие водостойкости окажет содействие в том, чтобы не потерять структуру, прочность или жесткость. Это может также оказывать содействие в предотвращении утечек геля или жидкости, особенно при использовании гелей текучей структуры.

В комбинации с конкретными вариантами осуществления трубчатый элемент содержит токоприемник. Токоприемник может представлять собой любой теплопередающий материал, например, он может представлять собой металлическую нить, например, алюминиевую нить, или нить, содержащую алюминий или металлический порошок, такой как, например, алюминиевый порошок. Как правило, токоприемник расположен продольно внутри трубчатого элемента. Токоприемник может находиться внутри геля, или смежно, или рядом с ним; или в пористой среде, заполненной гелем, или смежно, или рядом с ней.

В конкретных вариантах осуществления обертка содержит токоприемник. Альтернативно или дополнительно токоприемник может иметь форму порошка, например, металлического порошка. Порошок может находиться в геле, или обертке, или пространстве между гелем и оберткой, или их комбинации.

В комбинации с конкретными вариантами осуществления трубчатый элемент дополнительно содержит нить. Она может быть из любого материала, натуральной или синтетической, но предпочтительно хлопковой. Нить может быть средством доставки для переноса активного ингредиента, например, вкусоароматического вещества. Примером подходящего вкусоароматического вещества для использования в настоящем изобретении может быть ментол. Нить может проходить продольно внутри трубчатого элемента. Предпочтительно нить может находиться внутри геля, или смежно, или рядом с ним; или внутри пористой среды, заполненной гелем, или смежно, или рядом с ней.

В комбинации с конкретными вариантами осуществления трубчатый элемент дополнительно содержит листовой материал. В комбинации с конкретными вариантами осуществления пористая среда, заполненная гелем, содержит листовой материал. Предоставление пористого материала, заполненного гелем, как листового материала может иметь преимущества при изготовлении, например, листовой материал можно легко собирать вместе для получения подходящей конструкции. Гелем может быть заполнен листовой материал перед собиранием вместе или заполнен листовой материал после собирания вместе.

Согласно настоящему изобретению предоставлен трубчатый элемент, причем трубчатый элемент содержит обертку, которая образует первый продольный канал, причем трубчатый элемент дополнительно содержит пористую среду, заполненную гелем, причем пористая среда, заполненная гелем, дополнительно содержит активное вещество.

В конкретных вариантах осуществления пористая среда, заполненная гелем, полностью заполняет трубчатый элемент внутри обертки. Альтернативно в других конкретных вариантах осуществления пористая среда только частично заполняет трубчатый элемент.

В конкретных вариантах осуществления трубчатый элемент дополнительно содержит второй трубчатый элемент, причем второй трубчатый элемент имеет продольную боковую часть и ближний и дальний концы, причем второй трубчатый элемент расположен продольно внутри первого продольного канала, образованного оберткой.

В конкретных вариантах осуществления продольная боковая часть второго трубчатого элемента содержит бумагу, или картон, или ацетилцеллюлозу.

В конкретных вариантах осуществления второй трубчатый элемент содержит пористую среду, заполненную гелем.

В некоторых конкретных вариантах осуществления, в которых имеются первый и второй трубчатые элементы, как описано, пористая среда, заполненная гелем, расположена между вторым трубчатым элементом и оберткой, которая образует первый продольный канал.

В некоторых альтернативных вариантах осуществления, в которых имеются первый и второй трубчатые элементы, гель расположен между вторым трубчатым элементом и оберткой, которая образует первый продольный канал.

Согласно настоящему изобретению предоставлен способ изготовления трубчатого элемента,

причем трубчатый элемент содержит:

по меньшей мере один продольный проход и дополнительно содержит гель, причем гель содержит активное вещество,

причем способ включает этапы:

помещения материала для трубчатого элемента вокруг сердечника, который образует трубчатый элемент;

выдавливания геля из канала внутри сердечника так, чтобы гель находился внутри трубчатого элемента.

Способ может дополнительно включать этап выдавливания материала для трубчатого элемента вокруг сердечника для образования трубчатого элемента.

Способ изготовления может дополнительно включать этап обертывания трубчатого элемента оберткой.

Согласно настоящему изобретению предоставлен способ изготовления трубчатого элемента,

причем трубчатый элемент содержит:

обертку, образующую первый продольный канал и дополнительно содержит пористую среду, заполненную гелем, причем пористая среда, заполненная гелем, дополнительно содержит активное вещество, и при этом

способ включает этапы:

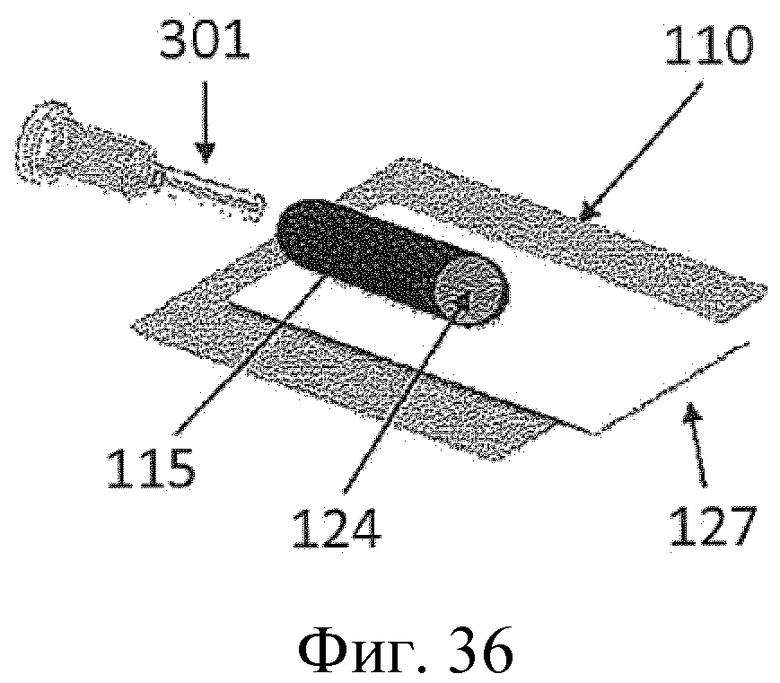

распределения пористой среды, заполненной гелем, по полотну оберточного материала;

обертывания оберточного материала вокруг пористой среды, заполненной гелем.

В конкретных вариантах осуществления способ изготовления трубчатого элемента дополнительно включает этап разрезания свернутого трубчатого элемента на отрезки.

Согласно настоящему изобретению предоставлен способ изготовления трубчатого элемента,

причем трубчатый элемент содержит:

обертку, образующую первый продольный канал, и дополнительно содержит пористую среду, заполненную гелем, причем пористая среда, заполненная гелем, дополнительно содержит активное вещество; и

второй трубчатый элемент; и

причем способ включает этапы:

распределения пористой среды, заполненной гелем, по полотну оберточного материала, и распределение второго трубчатого элемента по пористой среде, заполненной гелем, на полотне оберточного материала; и

обертывания оберточного материала вокруг пористой среды, заполненной гелем, и второго трубчатого элемента.

В конкретных вариантах осуществления способ изготовления трубчатого элемента дополнительно включает разрезание свернутого трубчатого элемента на отрезки.

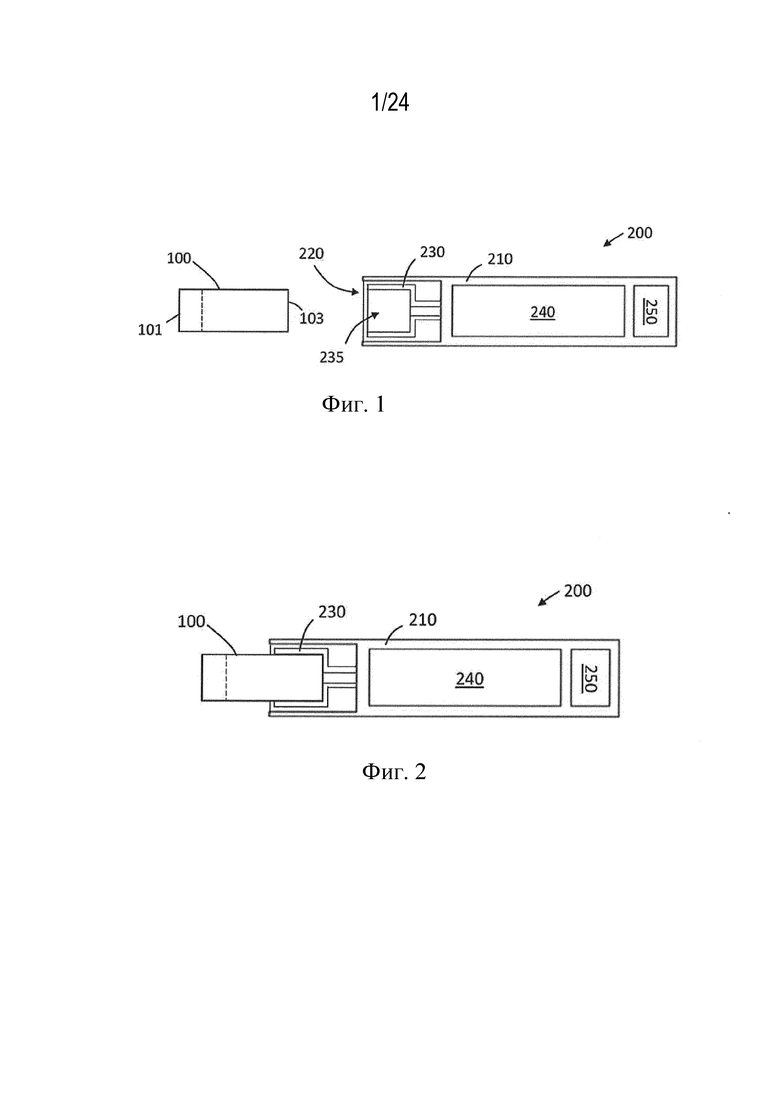

Предполагается, что трубчатый элемент согласно настоящему изобретению используется в изделии, генерирующем аэрозоль. Также предполагается, что изделие, генерирующее аэрозоль, может быть использовано в устройстве, например, устройстве, генерирующем аэрозоль. Устройство, генерирующее аэрозоль, может быть использовано для удерживания и нагрева изделия, генерирующего аэрозоль, с высвобождением материала. В частности, это может быть высвобождение материала из трубчатого элемента согласно настоящему изобретению.

Согласно настоящему изобретению предоставлено изделие, генерирующее аэрозоль, предназначенное для генерирования аэрозоля, причем изделие, генерирующее аэрозоль, содержит:

направляющую для текучей среды для обеспечения возможности перемещения текучей среды; причем направляющая для текучей среды имеет ближний конец и дальний конец, причем направляющая для текучей среды имеет внутренний продольный участок и внешний продольный участок, разделенные перегородкой; причем внутренний продольный участок содержит внутренний продольный проход между дальним концом и ближним концом, и внешний участок содержит продольный проход, который сообщает наружную текучую среду через по меньшей мере одно отверстие с дальним концом направляющей для текучей среды, вследствие чего наружная текучая среда может двигаться вдоль внешнего продольного прохода к дальнему концу направляющей для текучей среды;

трубчатый элемент, который содержит гель, причем гель содержит активное вещество, причем трубчатый элемент имеет ближний конец и дальний конец и находится на дальней стороне направляющей для текучей среды.

В конкретных вариантах осуществления перегородка, разделяющая внутренний продольный проход и внешний продольный проход, может быть непроницаемой перегородкой, например, непроницаемой для текучих сред.

Согласно настоящему изобретению предоставлено изделие, генерирующее аэрозоль, причем изделие, генерирующее аэрозоль, содержит:

направляющую для текучей среды для обеспечения возможности перемещения текучей среды; причем направляющая для текучей среды имеет ближний конец и дальний конец, причем направляющая для текучей среды имеет внутренний продольный участок и внешний продольный участок, разделенные перегородкой; причем внутренний продольный участок содержит внутренний продольный проход между дальним концом и ближним концом; и внешний участок содержит внешний продольный проход, который сообщает наружную текучую среду через по меньшей мере одно отверстие с дальним концом направляющей для текучей среды, вследствие чего наружная текучая среда может двигаться вдоль внешнего продольного прохода к дальнему концу направляющей для текучей среды;

трубчатый элемент, который содержит пористую среду, заполненную гелем, дополнительно содержащую активное вещество; причем трубчатый элемент имеет ближний конец и дальний конец и находится на удалении от направляющей для текучей среды.

Согласно настоящему изобретению предоставлено изделие, генерирующее аэрозоль, причем изделие, генерирующее аэрозоль, содержит:

направляющую для текучей среды для обеспечения возможности перемещения текучей среды; причем направляющая для текучей среды имеет ближний конец и дальний конец, причем направляющая для текучей среды имеет внутренний продольный участок и внешний продольный участок, разделенные перегородкой; причем внутренний продольный участок содержит внутренний продольный проход между дальним концом и ближним концом; и внешний участок содержит внешний продольный проход, который сообщает наружную текучую среду через по меньшей мере одно отверстие с дальним концом направляющей для текучей среды, вследствие чего наружная текучая среда может двигаться вдоль внешнего продольного прохода к дальнему концу направляющей для текучей среды;

трубчатый элемент, который содержит нить, заполненную гелем, дополнительно содержащую активное вещество; причем трубчатый элемент имеет ближний конец и дальний конец и находится на удалении от направляющей для текучей среды.

Предпочтительно дальний конец трубчатого элемента в некоторых вариантах осуществления содержит по меньшей мере одно отверстие. Отверстие на дальнем конце трубчатого элемента может обеспечивать текучей среде, например, воздуху снаружи изделия, генерирующего аэрозоль, возможность входа в трубчатый элемент и движения через трубчатый элемент с созданием аэрозоля. Текучая среда, движущаяся через трубчатый элемент, может подхватывать активное вещество или любые другие материалы в геле и выводить их из геля в направлении дальше по ходу потока (ближнем направлении).

В конкретных вариантах осуществления изделие, генерирующее аэрозоль, может содержать полость, расположенную между дальним концом направляющей для текучей среды и ближним концом трубчатого элемента. Таким образом, полость может находиться на расположенном раньше по ходу потока конце внутреннего продольного прохода и расположенном дальше по ходу потока конце трубчатого элемента. Полость обеспечивает текучей среде, например, окружающему воздуху, возможность движения через внешний продольный проход к полости и осуществления контакта с гелем в трубчатом элементе. Текучая среда, осуществляющая контакт с трубчатым элементом, может проходить в и через трубчатый элемент перед возвращением во внутренний продольный проход и к ближнему концу направляющей для текучей среды и ближнему концу изделия, генерирующего аэрозоль. Когда эта текучая среда, например, окружающий воздух, осуществляет контакт с гелем, текучая среда может подхватывать активное вещество или любой другой материал в геле или трубчатом элементе и вести его вдоль внутреннего продольного прохода дальше по ходу потока к ближнему концу изделия, генерирующего аэрозоль. Чтобы находиться в контакте с гелем, окружающий воздух может проходить через трубчатый элемент, или проходить через гель, или проходить по поверхности геля или через их комбинации.

В конкретных вариантах осуществления по меньшей мере одно отверстие находится во внешнем проходе направляющей для текучей среды.

Наличие по меньшей мере одного сообщающегося с наружной частью отверстия, находящегося во внешнем проходе направляющей для текучей среды, обеспечивает расстояние между трубчатым элементом и по меньшей мере одним сообщающимся с наружной частью отверстием. Это может помочь предотвратить утечку геля и его содержимого, а также обеспечить желаемое втягивание аэрозоля.

В конкретных вариантах осуществления по меньшей мере одно отверстие находится в полости между направляющей для текучей среды и трубчатым элементом.

Наличие по меньшей мере одного отверстия, находящегося во внешнем проходе направляющей для текучей среды, обеспечивает окружающей текучей среде возможность легкого достижения трубчатого элемента и легкого смешивания в полости между трубчатым элементом и направляющей для текучей среды.

В конкретных вариантах осуществления по меньшей мере одно отверстие находится в боковой стенке трубчатого элемента.

Наличие по меньшей мере одного отверстия, находящегося в боковой стенке трубчатого элемента, обеспечивает окружающей текучей среде возможность движения по существу в одном направлении при приложении отрицательного давления к ближнему концу изделия, генерирующего аэрозоль. Наличие по меньшей мере одного отверстия, находящегося в боковой стенке трубчатого элемента, обеспечивает окружающей текучей среде возможность легкого смешивания с содержимым трубчатого элемента.

В конкретных вариантах осуществления изделие, генерирующее аэрозоль, содержит обертку. Обертка может быть выполнена из любого подходящего материала, например, обертка может содержать бумагу. Предпочтительно обертка будет иметь соответствующие отверстия относительно отверстий направляющей для текучей среды. Соответствующие отверстия направляющей для текучей среды и обертки могут являться результатом образования отверстий после свертывания изделия.

В конкретных вариантах осуществления изделие, генерирующее аэрозоль, содержит отверстия. Отверстия обеспечивают текучей среде, например, окружающему воздуху, возможность входа в изделие, генерирующее аэрозоль, и выхода из него. Отверстия обеспечивают текучей среде, например, окружающему воздуху, возможность достижения трубчатого элемента и осуществления контакта с гелем, или пористой средой, заполненной гелем, или нитью, заполненной гелем. Трубчатый элемент может иметь боковые отверстия. Предпочтительно боковые отверстия трубчатого элемента будут соответствовать отверстиям в обертке. Предпочтительно отверстия изделия, генерирующего аэрозоль, для обеспечения текучей среде возможности входа в изделие, генерирующее аэрозоль, будут находиться в направляющей для текучей среды. Однако в некоторых конкретных вариантах осуществления отверстия для обеспечения текучей среде возможности входа в изделие, генерирующее аэрозоль, находятся в полости к ближнему концу трубчатого элемента.

В конкретных вариантах осуществления внешний продольный проход изделия, генерирующего аэрозоль, содержит одно отверстие или множество отверстий. Отверстие может представлять собой любые отверстие, щель, прорезь или проход для обеспечения текучей среде, например, окружающему воздуху, возможности прохождения через изделие, генерирующее аэрозоль, и в него. Это обеспечивает текучей среде снаружи изделия, генерирующего аэрозоль, возможность втягивания внутрь. При использовании это может быть наружная текучая среда, например, воздух, которая сначала втягивается в изделие, генерирующее аэрозоль, через отверстия во внешние продольные проходы перед втягиванием в другие части изделия, генерирующего аэрозоль. В конкретных вариантах осуществления отверстия равномерно разнесены по окружности изделия, генерирующего аэрозоль, например, имеются 10 или 12 отверстий. Наличие равномерно разнесенных отверстий помогает обеспечить плавный поток текучей среды.

В комбинации с конкретными вариантами осуществления изделие, генерирующее аэрозоль, содержит концевую заглушку, находящуюся на дальнем конце трубчатого элемента, и при этом концевая заглушка имеет высокое сопротивление затяжке. Концевая заглушка может быть непроницаемой для текучей среды или может быть почти непроницаемой для текучей среды. Предпочтительно концевая заглушка находится на крайнем дальнем конце изделия, генерирующего аэрозоль. Благодаря тому, что концевая заглушка имеет высокое сопротивление затяжке, это преимущественно будет отклонять текучую среду для входа через отверстие внешних продольных проходов при приложении отрицательного давления на ближнем конце изделия, генерирующего аэрозоль. В некоторых вариантах осуществления концевая заглушка является непроницаемой для текучей среды.

В некоторых вариантах осуществления трубчатый элемент содержит концевую заглушку. Преимущественно это обеспечивает простоту изготовления. Концевая заглушка трубчатого элемента будет предпочтительно расположена на одном конце трубчатого элемента. Преимущественно это обеспечивает простоту изготовления. В некоторых вариантах осуществления трубчатый элемент содержит концевую заглушку, при этом концевая заглушка является непроницаемой для текучей среды. Когда трубчатый элемент содержит концевую заглушку, которая является непроницаемой для текучей среды, это предотвращает выход геля и других текучих сред из трубчатого элемента через концевую заглушку трубчатого элемента.

В конкретных вариантах осуществления внутренний продольный проход внутреннего участка направляющей для текучей среды содержит ограничитель. В некоторых вариантах осуществления ограничитель находится на ближнем конце направляющей для текучей среды или рядом с ним. В некоторых вариантах осуществления ограничитель находится на расположенном дальше по ходу потока конце направляющей для текучей среды или рядом с ним. Однако ограничитель, если присутствует, может быть расположен в среднем участке внутреннего продольного прохода направляющей для текучей среды или внешнего продольного прохода. Ограничитель может также быть расположен рядом с дальним концом внутреннего продольного прохода или на нем. Ограничитель может быть расположен на расположенном раньше по ходу потока конце внутреннего продольного прохода или рядом с ним. Более одного ограничителя можно использовать во внутреннем продольном проходе или во внешнем продольном проходе направляющей для текучей среды.

Ограничители для использования с некоторыми конкретными вариантами осуществления согласно настоящему изобретению содержат резкое сужение; как отверстие в поверхности, такой как стенка, или постепенное ограничение. Альтернативно в других конкретных вариантах осуществления ограничители содержат постепенное или плавное ограничение, например, наклонные стенки, или сужение воронкообразной формы к просвету, или постепенное ступенчатое ограничение по всей ширине прохода. Может быть постепенное или резкое расширение на расположенной дальше по ходу потока (ближней) стороне ограничителя. Конкретные варианты осуществления содержат воронкообразную форму на одной или обеих сторонах ограничителя. Таким образом, в потоке текучей среды от расположенной раньше по ходу потока до расположенной дальше по ходу потока (от дальней до ближней) стороны может быть постепенное ограничение потока по мере сужения сторон протока к просвету ограничителя, а затем постепенное расширение прохода от просвета ограничителя. Как правило, просвет ограничителя будет иметь ограничение, составляющее 60, или 45, или 30 процентов от наибольшей площади поперечного сечения прохода. В настоящем изобретении ограничитель, таким образом, может в некоторых вариантах осуществления, например, содержать сужение с просветом, площадь поперечного сечения которого составляет только 60, или 45, или 30 процентов относительно площади поперечного сечения наибольшей или самой широкой части внутреннего продольного прохода. Как правило, конкретные варианты осуществления согласно настоящему изобретению имеют уменьшение диаметра поперечного сечения цилиндрических проходов, например, от 4 миллиметров до 2,5 миллиметра или от 4 миллиметров до 2,5 миллиметра. Путем варьирования разных соотношений уменьшения ширины и величин ширины, расположения ограничителей, количества ограничителей и степени уменьшения и степени расширения может быть достигнута конкретная характеристика потока текучей среды.

В комбинации с конкретными вариантами осуществления изделие, генерирующее аэрозоль, содержит нагревательный элемент, такой как токоприемник, вследствие чего тепло может быть передано гелю в трубчатом элементе. Как и токоприемник трубчатого элемента он может быть выполнен из любого подходящего материала, предпочтительно металла, такого как, например, алюминий, или содержащего алюминий.

Согласно настоящему изобретению предоставлен способ изготовления изделия, генерирующего аэрозоль, причем изделие, генерирующее аэрозоль, содержит:

направляющую для текучей среды для обеспечения возможности передачи текучей среды; причем направляющая для текучей среды имеет ближний конец и дальний конец, причем направляющая для текучей среды имеет внутренний продольный участок и внешний продольный участок, разделенные перегородкой; причем внутренний продольный участок содержит внутренний продольный проход между дальним концом и ближним концом; и внешний участок содержит внешний продольный проход, который сообщает текучую среду через по меньшей мере одно отверстие с дальним концом направляющей для текучей среды, вследствие чего текучая среда может двигаться вдоль внешнего продольного прохода внешнего участка управления текучей средой к дальнему концу направляющей для текучей среды;

трубчатый элемент, который содержит гель, причем гель содержит активное вещество, причем трубчатый элемент имеет ближний конец и дальний конец; и

причем способ включает этапы:

линейного размещения трубчатого элемента, содержащего гель, и направляющей для текучей среды на полотне оберточного материала; и

свертывания трубчатого элемента и направляющей для текучей среды и уплотнения обертки надежным образом вокруг трубчатого элемента и направляющей для текучей среды.

Согласно настоящему изобретению предоставлено устройство, генерирующее аэрозоль, содержащее резервуар, выполненный с возможностью вмещения дальнего конца изделия, генерирующего аэрозоль, как описано в настоящем документе.

Резервуар устройства может соответствовать по форме и размеру для обеспечения возможности скользящей посадки дальнего конца или части дальнего конца изделия, генерирующего аэрозоль, в резервуар и удерживания изделия, генерирующего аэрозоль, в резервуаре во время обычного использования.

Как правило, резервуар содержит нагревательный элемент. Это позволит нагрев изделия, генерирующего аэрозоль, нагрев трубчатого элемента или нагрев геля, предпочтительно содержащего активное вещество, или нагрев пористой среды, заполненной гелем, или любую их комбинацию непосредственно или опосредованно для оказания содействия в генерировании или высвобождении аэрозоля или высвобождении материала в аэрозоль. Аэрозоль может затем проходить к ближнему концу изделия, генерирующего аэрозоль. В конкретных вариантах осуществления нагрев осуществляется непосредственно или опосредованно посредством элемента нагревателя, или токоприемника, или комбинации обоих.

Нагревательное средство может представлять собой любое известное нагревательное средство. Как правило, нагревательное средство может осуществлять нагрев путем излучения, или проводимости, или конвекции, или их комбинации.

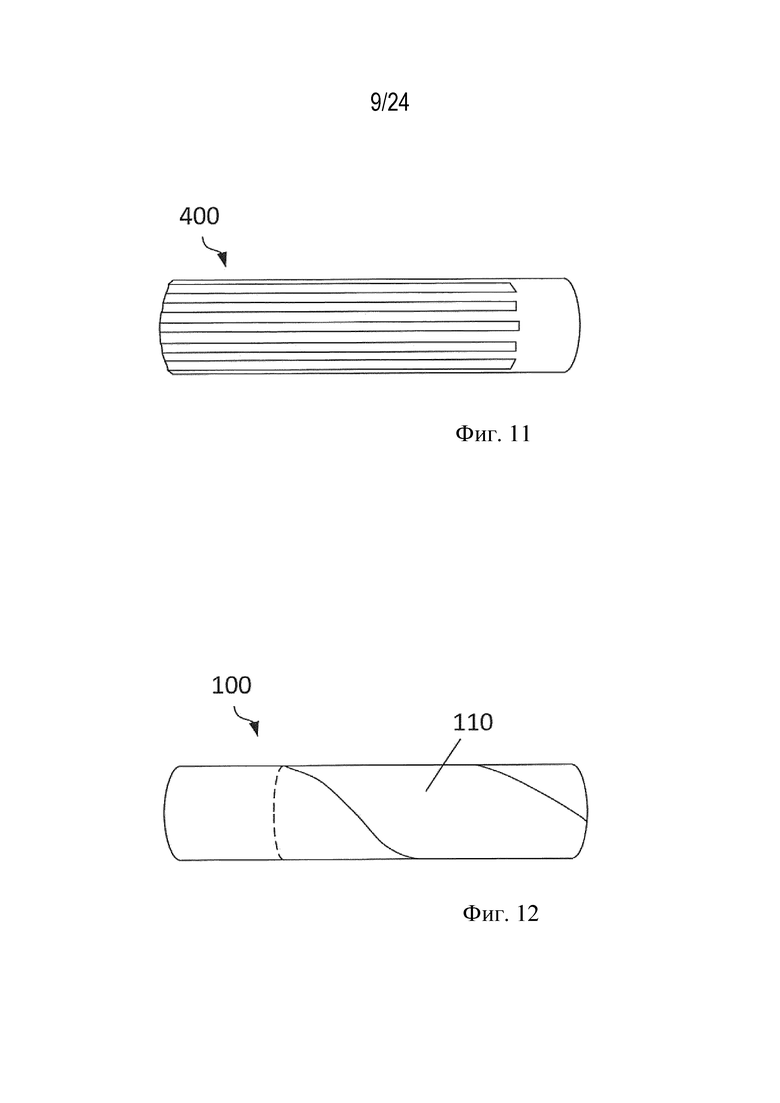

В комбинации с конкретными вариантами осуществления трубчатый элемент дополнительно содержит нить. В конкретных вариантах осуществления нить выполнена из натуральных материалов или синтетических материалов, или нить представляет собой комбинацию натурального и синтетического материалов. Нить может содержать полусинтетический материал. Нить может быть выполнена из волокон, или содержать волокна, или частично содержать волокна. Нить может быть выполнена, например, из хлопка, ацетилцеллюлозы или бумаги. Может использоваться композитная нить. Нить может способствовать изготовлению трубчатого элемента, содержащего активное вещество. Нить может способствовать введению активного вещества в трубчатый элемент, содержащий активное вещество. Нить может помочь стабилизировать конструкцию трубчатого элемента, содержащего активное вещество.

В комбинации с конкретными вариантами осуществления трубчатый элемент содержит пористую среду, заполненную гелем. Пористая среда может быть использована внутри трубчатого элемента для создания пространства внутри трубчатого элемента. Пористая среда способна держать в себе или удерживать гель. Это имеет преимущество, заключающееся в том, что осуществляется способствование передаче и хранению геля и изготовлению трубчатого элемента, содержащего гель. Гель в пористой среде, заполненной гелем, может также содержать активное вещество; он может также держать в себе или переносить активное вещество или другие материалы.

Пористая среда может представлять собой любой подходящий пористый материал, способный держать в себе или удерживать гель. В идеале пористая среда может обеспечивать гелю возможность перемещения внутри нее. В конкретных вариантах осуществления пористая среда, заполненная гелем, содержит натуральные материалы, синтетические, или полусинтетические, или их комбинацию. В конкретных вариантах осуществления пористая среда, заполненная гелем, содержит листовой материал, пеноматериал, или волокна, например, разрыхленные волокна, или их комбинацию. В конкретных вариантах осуществления пористая среда, заполненная гелем, содержит тканый, нетканый или экструдированный материал или их комбинации. Предпочтительно пористая среда, заполненная гелем, содержит, например, хлопок, бумагу, вискозу, полимолочную кислоту (PLA), или ацетилцеллюлозу, или их комбинации. Предпочтительно пористая среда, заполненная гелем, содержит листовой материал, например, хлопок или ацетилцеллюлозу. Преимущества пористой среды, заполненной гелем, заключаются в том, что гель удерживается внутри пористой среды, и это может способствовать изготовлению, хранению или транспортировке геля. Это может оказывать содействие в поддержании желаемой формы геля, особенно во время изготовления, транспортировки или использования. Пористая среда, используемая в настоящем изобретении, может быть гофрированной или расщепленной. В конкретных вариантах осуществления пористая среда содержит гофрированную пористую среду. В альтернативных вариантах осуществления пористая среда содержит расщепленную пористую среду. Процесс гофрирования или расщепления может быть осуществлен перед заполнением гелем или после.

Расщепление обеспечивает высокое соотношение площади поверхности и объема для среды, которая таким образом способна легко поглощать гель.

В конкретных вариантах осуществления листовой материал представляет собой композитный материал. Предпочтительно листовой материал является пористым. Листовой материал может способствовать изготовлению трубчатого элемента, содержащего гель. Листовой материал может способствовать введению активного вещества в трубчатый элемент, содержащий гель. Листовой материал может помочь стабилизировать конструкцию трубчатого элемента, содержащего гель. Листовой материал может содействовать транспортировке или хранению геля. Использование листового материала позволяет или обеспечивает добавление структуры пористой среде, например, путем гофрирования листового материала. Гофрирование листового материала имеет преимущество, заключающееся в улучшении конструкции для обеспечения проходов через конструкцию. Проходы через гофрированный листовой материал оказывают содействие в заполнении гелем, удерживании геля, а также для того, чтобы текучая среда проходила через гофрированный листовой материал. Следовательно, существуют преимущества использования гофрированного листового материала в качестве пористой среды.

Пористая среда может представлять собой нить. Нить может содержать, например, хлопок, бумагу или ацетатный штранг. Нить может также быть заполнена гелем, как любая другая пористая среда. Преимущество использования нити в качестве пористой среды заключается в том, что она может способствовать легкому изготовлению. Нить может быть предварительно заполнена гелем перед использованием при изготовлении трубчатого элемента, или нить может быть заполнена гелем при сборке трубчатого элемента.

Нить может быть заполнена гелем любыми известными средствами. Нить может быть просто покрыта гелем, или нить может быть пропитана гелем. При изготовлении нити могут быть пропитаны гелем и отправлены на хранение готовыми к использованию для включения в сборку трубчатого элемента. В других процессах нить подвергается процессу заполнения при изготовлении трубчатого элемента, заполненного гелем. Как и пористая среда, заполненная гелем, или отдельно гель, предпочтительно гель содержит активное вещество. Активное вещество является таким, как описано в настоящем документе.

В контексте настоящего документа термин «активное вещество» представляет собой вещество, которое способно проявлять активность, например, оно вызывает химическую реакцию или способно менять генерируемый аэрозоль. Активное вещество может представлять собой более чем одно вещество.

В контексте настоящего документа термин «изделие, генерирующее аэрозоль» используется для описания изделия, способного генерировать или высвобождать аэрозоль.

В контексте настоящего документа термин «устройство, генерирующее аэрозоль» представляет собой устройство, подлежащее использованию с изделием, генерирующим аэрозоль, чтобы позволить генерирование или высвобождение аэрозоля.

В контексте настоящего документа термин «вещество для образования аэрозоля» относится к любому подходящему известному соединению или смеси соединений, которые при использовании способствуют улучшению исходного аэрозоля, вмещаемого, например, в трубчатый элемент, который может стать более плотным аэрозолем, более стабильным аэрозолем или как более плотным аэрозолем, так и более стабильным аэрозолем.

В контексте настоящего документа термин «вещество, генерирующее аэрозоль» используется для описания вещества, способного генерировать или высвобождать аэрозоль.

В контексте настоящего документа термин «отверстие» используется для описания любых отверстия, щели, прорези или просвета.

В контексте настоящего документа термин «полость» используется для описания любого кармана или пространства, по меньшей мере частично охваченного конструкцией. Например, в настоящем изобретении полость представляет собой частично охваченное пространство (в некоторых вариантах осуществления) между направляющей для текучей среды и трубчатым элементом.

В контексте настоящего документа термин «камера» используется для описания по меньшей мере частично охваченных пространства или полости.

В целях настоящего изобретения внутренняя продольная площадь поперечного сечения, которая «сужается» от первого местоположения до второго местоположения, используется для указания того, что диаметр внутренней продольной площади поперечного сечения уменьшается от первого местоположения до второго местоположения. Это часто называют «ограничителем». Таким образом, в контексте настоящего документа термин «ограничитель» используется для описания сужения прохода для текучей среды или изменения площади поперечного сечения в проходе для текучей среды.

В контексте настоящего документа термин «гофрированный» обозначает материал, имеющий множество складок или гофров. Он также включает процесс выполнения материала гофрированным.

Выражение «площадь поперечного сечения» используется для описания площади поперечного сечения, измеренной в плоскости, поперечной продольному направлению.

В целях настоящего изобретения в контексте настоящего документа термин «диаметр» или «ширина» представляет собой максимальный поперечный размер трубчатого элемента, изделия, генерирующего аэрозоль, или устройства, генерирующего аэрозоль, их части или отсека, любого из трубчатого элемента, изделия, генерирующего аэрозоль, или устройства, генерирующего аэрозоль. В качестве примера, «диаметр» представляет собой диаметр объекта, имеющего круглое поперечное сечение, или длину диагональной ширины объекта, имеющего прямоугольное поперечное сечение.

В контексте настоящего документа термин «эфирное масло» используется для описания масла, имеющего характерный запах и аромат растения, из которого оно получено.

В контексте настоящего документа термин «наружная текучая среда» используется для описания текучей среды, берущей начало снаружи элемента, изделия или устройства, генерирующего аэрозоль, например, окружающего воздуха.

Термин «ароматизатор» в контексте настоящего документа используется для описания композиции, которая влияет на органолептическое качество аэрозоля.

Термин «направляющая для текучей среды» в контексте настоящего документа используется для описания устройства или компонента, которые могут менять поток текучей среды. Предпочтительно она ведет или направляет путь потока текучей среды сгенерированного или высвобожденного аэрозоля. Направляющая для текучей среды может вызывать смешивание текучей среды. Она может способствовать ускорению текучей среды по мере ее движения через направляющую для текучей среды, когда проход сужается по площади поперечного сечения, или она может способствовать замедлению текучей среды по мере ее движения вдоль прохода, когда поперечное сечение прохода расширяется.

В контексте настоящего документа термин «собранный» используется для описания листа, который свернут, согнут или иным образом сжат или сужен по существу поперечно продольной оси изделия, генерирующего аэрозоль, или трубчатого элемента.

В контексте настоящего документа термин «гель» используется для описания твердого желеобразного полужесткого материала или смеси материалов с трехмерной сеткой, способной удерживать другие материалы и способной высвобождать материалы в аэрозоль.

Термин «травяной материал» используется для обозначения материала из травянистого растения. «Травянистое растение» представляет собой ароматическое растение, причем листья или другие части растения используются для медицинских, кулинарных или ароматических целей и способны высвобождать вкусоароматическое вещество в аэрозоль, производимый изделием, генерирующим аэрозоль.

Термин «гидрофобная» в контексте настоящего документа относится к поверхности, проявляющей водоотталкивающие свойства. Гидрофобное свойство может быть выражено с помощью краевого угла смачивания водой. «Краевой угол смачивания водой» представляет собой угол, традиционно измеряемый посредством жидкости, где граница раздела текучей среды соприкасается с твердой поверхностью. В количественном выражении он означает смачиваемость твердой поверхности жидкостью согласно уравнению Юнга.

В контексте настоящего документа термин «непроницаемый» используется для описания элемента, например, перегородки, через которую текучая среда по существу или легко не проходит.

В контексте настоящего документа термин «индукционный нагрев» используется для описания нагрева объекта путем электромагнитной индукции, когда внутри объекта, подлежащего нагреву, генерируются вихревые токи (также известные как токи Фуко), а сопротивление приводит к резистивному нагреву объекта.

В контексте настоящего документа термин «продольный проход» используется для описания прохода или просвета, который позволяет текучей среде и т. п. протекать вдоль него. Как правило, воздух или генерируемые аэрозоли, переносящие материалы, например, твердые частицы, протекают вдоль продольного прохода. Как правило, продольный проход будет больше по продольной длине, чем по ширине, но не обязательно. Термин «продольный проход» также содержит несколько из более чем одного продольного прохода.

Термин «продольный» используется для описания направления между ближним и дальним концами трубчатого элемента, изделия, генерирующего аэрозоль, или устройства, генерирующего аэрозоль.

В контексте настоящего документа «продольные боковые части», например, второго трубчатого элемента, используются для описания продольной боковой части или стенки второго трубчатого элемента. В некоторых вариантах осуществления она представляет собой единое целое, например, из ацетилцеллюлозы, образующее трубчатый элемент или пористую среду, заполненную гелем. В альтернативных вариантах осуществления продольная боковая часть является оберткой.

В контексте настоящего документа термин «сердечник» используется для описания стержня, на который наковывают или на котором формируют другой материал.

В контексте настоящего документа термин «разновидности мяты» используется для обозначения растений рода Mentha.

Термин «мундштук» используется в настоящем документе для описания элемента, компонента или части изделия, генерирующего аэрозоль, через которые аэрозоль выходит из изделия, генерирующего аэрозоль.

В контексте настоящего документа термин «внешний» со ссылкой на направляющую для текучей среды используется для описания части, которая ближе к продольной окружности направляющей для текучей среды, чем середина части поперечного сечения направляющей для текучей среды. Подобным образом, термин «внутренний» используется для описания (со ссылкой на направляющую для текучей среды) части направляющей для текучей среды, которая ближе к центру части поперечного сечения, чем к окружности направляющей для текучей среды.

В контексте настоящего документа термин «проход» используется для описания протока, который может обеспечивать возможность доступа между элементами.

В контексте настоящего документа термин «пластификатор» используется для описания вещества, как правило, растворителя, добавляемого для обеспечения или повышения пластичности или гибкости и для снижения ломкости.