Изобретение относится к установке и способу изготовления композиционной ленты, в частности к технологической линии и способу выполнения различных технологических операций с лентой из стекловолокна, используемой в производстве курительных изделий типа обычных сигарет.

Известны курительные изделия с закрепленным на одном конце топливным элементом, который выделяет необходимое для курения тепло. Топливный элемент представляет собой углеродистый топливный стержень, вокруг которого намотана лента из стекловолокна, полностью обернутая снаружи оберточной бумагой или штранговым оберточным материалом. Такие курительные изделия описаны, например, в патентах США 4714082, 4756318 и 5065776, права по которым были переданы заявителю по настоящей заявке и которые включены в настоящее описание в качестве ссылок.

В соответствии с одним из способов изготовления топливного элемента таких курительных изделий, который описан в Европейской заявке 562474, опубликованной 29 сентября 1993 г., между двумя одинаковыми лентами из стекловолокна помещается лента из бумаги на основе восстановленного табака, в результате чего образуется композиционная лента, которая затем наматывается на непрерывно экструдируемый углеродистый топливный стержень и на которую сверху наматывается бумажная обертка, которую также можно изготовить из табачной бумаги. По чисто экономическим соображениям для снижения стоимости готовых изделий процесс изготовления отдельных компонентов такого курительного изделия должен быть непрерывным и высокопроизводительным.

Обычное оборудование, которое используется в производстве сигарет, обладает, как правило, высокой производительностью и по этому показателю его вполне можно использовать в предлагаемой в настоящем изобретении технологической линии. Для изготовления топливных элементов для курительных изделий, описанных в указанных выше патентах, можно использовать, в частности, обычный автомат для изготовления сигаретных фильтров, известный как автомат для изготовления фильтров типа KDF. Однако другие узлы технологической линии по производству топливных элементов, предназначенные для подачи компонентов топливного элемента к установленному в линии автомату для изготовления фильтров типа KDF, должны существенно отличаться от аналогичных узлов технологической линии по изготовлению сигаретных фильтров. Настоящее изобретение относится именно к таким узлам технологической линии, в частности к различным узлам технологической линии для изготовления топливных элементов, предназначенным для формирования упомянутой выше композиционной ленты из рулонов листового стекловолокна и табачной бумаги и подачи полученной композиционной ленты в автомат для изготовления фильтров типа KDF при его использовании в технологической линии для изготовления топливного элемента курительного изделия.

Задачей настоящего изобретения является разработка технологической линии и способа выполнения различных технологических операций с имеющими форму ленты материалами, используемыми для формирования непрерывной композиционной ленты, которая используется при изготовлении топливного элемента описанных выше курительных изделий. Описание самого топливного элемента, который изготавливается предлагаемым в настоящем изобретении способом на предлагаемой в изобретении технологической линии, можно найти в упомянутом выше патенте США 5065776 на имя Lawson и др.

Компонентами топливного элемента являются экструдированный углеродистый стержень, лента из стекловолокна, в качестве которой можно использовать листовое волокно фирмы Owens-Corning марки C-glass, которое в неспрессованном виде имеет толщину около 1,0 мм и ширину около 38 мм, лист бумаги из восстановленного табака толщиной около 0,13 мм и шириной около 19 мм и лист бумаги, которая обычно используется в качестве штранговой обертки, толщиной около 0,13 мм и шириной около 26,5 мм. Углеродистый стержень, состав которого описан в патенте США 5065776, получают непрерывной экструзией на шнековом экструдере и подают по вытянутому V-образному желобу в автомат для изготовления фильтров типа KDF, в котором на него сначала наматывают композиционную ленту, сформированную из описанного выше листового стекловолокна и табачной бумаги, а затем снаружи обертывают оберточной бумагой.

Предлагаемая в настоящем изобретении технологическая линия имеет разматыватель ленты с двумя катушками, на которые намотана широкая лента из стекловолокна марки C-glass, которая в каждой катушке разрезается приблизительно на десять отдельных более узких лент шириной около 38 мм. Ленты из стекловолокна поочередно сматываются с двух катушек и автоматически внахлестку склеиваются друг с другом, образуя непрерывную ленту из стекловолокна, используемую при последующем изготовлении топливного элемента. Разматыватель ленты дискретно перемещает катушки в поперечном направлении, совмещая сматываемые с катушек ленты с заданной траекторией движения лент в технологической линии. После сматывания с одной из катушек последней ленты использованная катушка заменяется новой, причем в это время для того, чтобы обеспечить непрерывность процесса в момент замены катушки, необходимая для работы технологической линии лента сматывается с другой катушки.

Ленты, сматываемые с обеих катушек, огибают ролики и предназначенное для регулирования скорости устройство с качающимся рычагом и подаются в расположенный за разматывателем склеечный пресс. Перед склеиванием лент при фиксируемом датчиком окончании запаса ленты на первой катушке скорость сматывания увеличивается с тем, чтобы пополнить расположенный за склеечным прессом накопитель таким количеством ленты, которого оказалось бы достаточно для того, чтобы без остановки работы всей линии сматывание ленты можно было бы на время прекратить и выполнить в течение этого времени операцию склеивания. В тот момент, когда в склеечный пресс попадет задний конец ленты, сматываемой с первой катушки, сматывание этой ленты временно прекращается, а этот задний край уже смотанной с катушки ленты автоматически склеивается с передним краем следующей ленты, сматываемой со второй катушки.

В склеечном прессе имеются прижимы для удержания лент в неподвижном положении и ножи для подрезки концов склеиваемых лент. Оператор загружает в имеющиеся в склеечном прессе верхний и нижний аппликаторы (пластины) короткие полоски клейкой ленты, и, когда передний и задний края склеиваемых лент с небольшим зазором совмещаются друг с другом и фиксируются соответствующими прижимами, полоски клейкой ленты автоматически прижимаются к верхним и нижним сторонам лент и склеивают края лент друг с другом, после чего прижимы, удерживающие ленты, отводятся в исходное положение. За склеечным прессом расположены тянущие ролики, которые перемещают склеенную ленту через склеечный пресс и сматывают ленту со второй катушки. После этого оператор заправляет в склеечный пресс передний край следующей ленты из первой катушки и помещает в него необходимые для следующей операции склеивания полоски клейкой ленты.

Непрерывное, без остановок изготовление топливных элементов на высокопроизводительном автомате для изготовления фильтров типа KDF обеспечивается образованием определенного запаса ленты в накопителе, из которого она во время короткой остановки линии, связанной с необходимостью склеивания лент, непрерывно подается в автомат для изготовления топливных элементов. Из накопителя лента из стекловолокна сначала подается в устройство для продольной резки, в котором она разрезается в продольном направлении на две ленты с одинаковой шириной, равной приблизительно 19 мм. Эти ленты перемещаются системой роликов и разводятся друг от друга на некоторое расстояние по вертикали. Лента из табачной бумаги, которая также имеет ширину около 19 мм, сматывается с катушки и подается системой роликов в промежуток между двумя лентами из стекловолокна. Первоначально продольные оси этих трех лент смещены в поперечном направлении друг относительно друга, однако, по мере их перемещения системой роликов, они сводятся друг с другом в одну точку, и ленты прижимаются друг к другу, образуя композиционную трехслойную ленту, состоящую из двух внешних лент из стекловолокна и одной расположенной между ними ленты из табачной бумаги. Композиционная лента затем подается в автомат для изготовления фильтров типа KDF, в котором она наматывается на экструдированный углеродистый топливный стержень, после чего обертывается снаружи оберточной бумагой, которая склеивается продольным швом аналогично тому, как это осуществляется при обертывании и склеивании штрангового оберточного материала обычного сигаретного фильтра.

Одним из объектов настоящего изобретения является непрерывный способ изготовления углеродистого топливного элемента, который включает непрерывную экструзию углеродистого стержня, непрерывную подачу стержня в автомат для изготовления фильтров типа KDF, непрерывную подачу ленты из стекловолокна и ленты из табачной бумаги, продольную разрезку ленты из стекловолокна на две ленты равной ширины, подачу ленты из табачной бумаги в промежуток между двумя лентами из стекловолокна, сведение трех лент в одну точку и образование из них одной композиционной ленты, намотку композиционной ленты вокруг углеродистого стержня, обертывание углеродистого стержня с намотанной на него композиционной лентой снаружи бумажной лентой и герметичное соединение продольных краев оберточной бумажной ленты с образованием углеродистого топливного элемента.

Одной из особенностей предлагаемого в настоящем изобретении способа является включение стадии автоматического склеивания лент из стекловолокна, сматываемых с двух катушек в двухкатушечном разматывателе, что позволяет обеспечить постоянно высокую производительность автомата для изготовления фильтров установки типа KDF, не останавливая его во время склеивания лент из стекловолокна.

Из сказанного выше следует, что основной задачей изобретения является разработка способа и установки для изготовления углеродистых топливных элементов для курительных изделий в непрерывном процессе с высокой производительностью, сравнимой с достигаемой в настоящее время высокой производительностью процесса изготовления обычных сигаретных фильтров и сигарет.

Еще одной задачей настоящего изобретения является разработка способа и установки для изготовления углеродистых топливных предназначенных для курительных изделий элементов, отличающихся высокой надежностью и лишенных проблем, связанных с частыми повреждениями компонентов топливного элемента, которые характерны для некоторых из известных в настоящее время способов и установок.

Задачей изобретения является также разработка по существу автоматического способа и устройства для надежного склеивания концов двух лент из стекловолокна, обеспечивающих необходимую прочность соединения.

Еще одной задачей изобретения является разработка устройства и способа склеивания двух лент из стекловолокна клейкой лентой, при котором склеенные ленты проходят вокруг роликов с относительно небольшим диаметром и могут натягиваться и нагружаться без отделения склеенных лент друг от друга или без ослабления прочности образованного с помощью клея соединения.

Перечисленные выше и другие задачи, преимущества и отличительные особенности изобретения, а также сама суть изобретения подробно раскрыты в приведенном ниже описании изобретения, в приложенной к нему формуле изобретения и иллюстрирующих его чертежах.

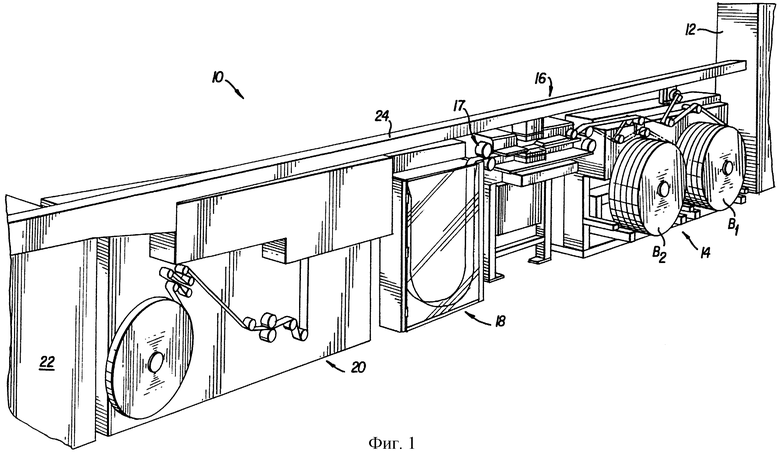

Фиг. 1 - общий вид предлагаемой в изобретении технологической линии для изготовления углеродистых топливных элементов.

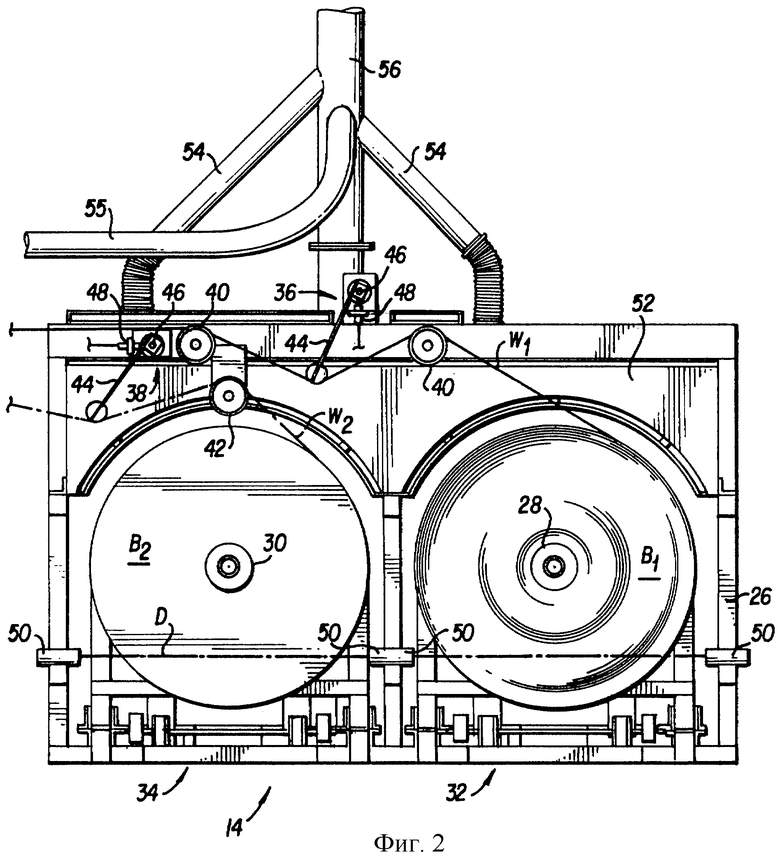

Фиг. 2 - вид сбоку двухкатушечного разматывателя предлагаемой в изобретении технологической линии.

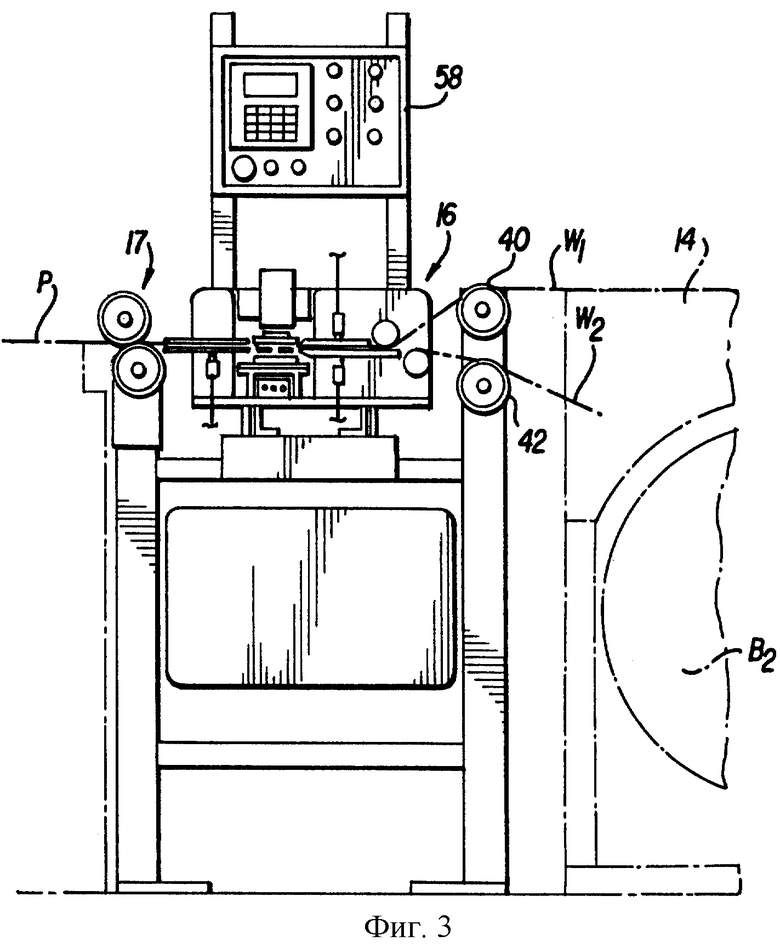

Фиг. 3 - вид сбоку склеечного пресса предлагаемой в изобретении технологической линии.

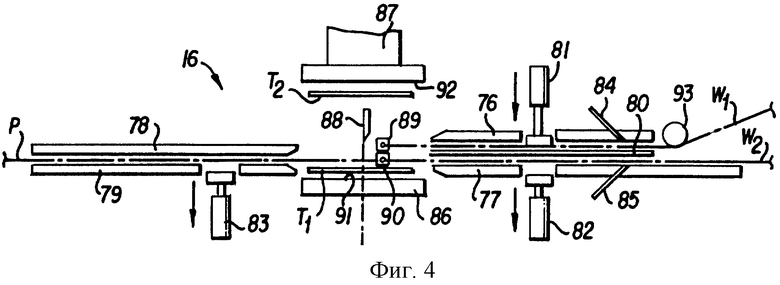

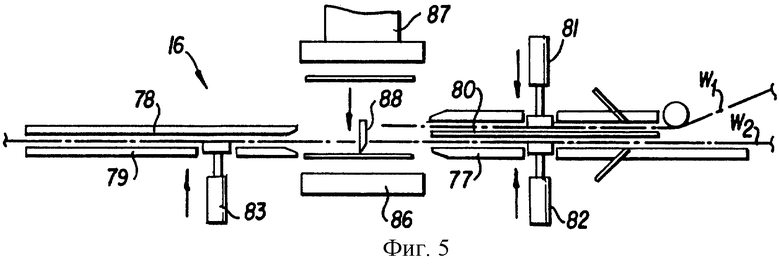

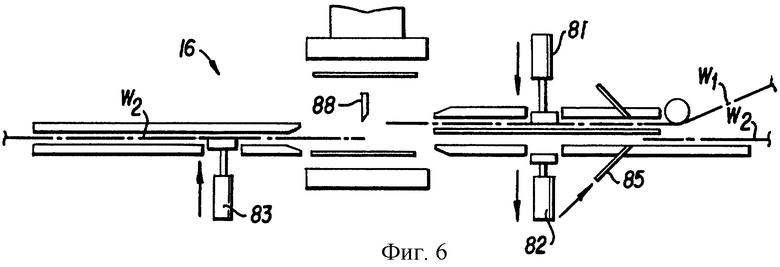

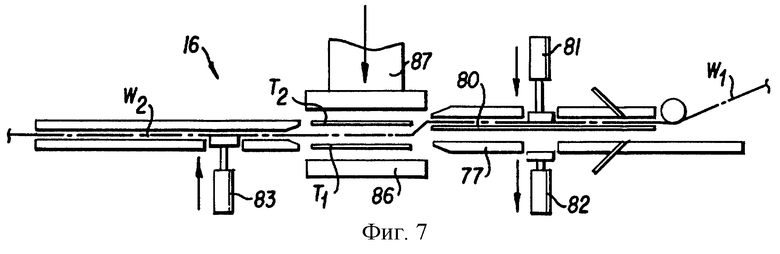

Фиг. 4-7 - схемы, изображающие последовательность этапов операции склеивания двух лент из стекловолокна в прессе по фиг. 3.

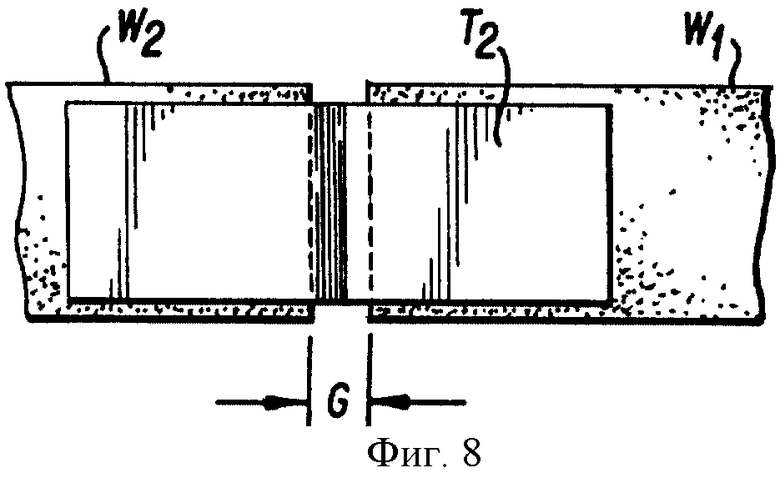

Фиг. 8 - вид сверху места склейки лент, склеенных друг с другом в устройстве по фиг. 3.

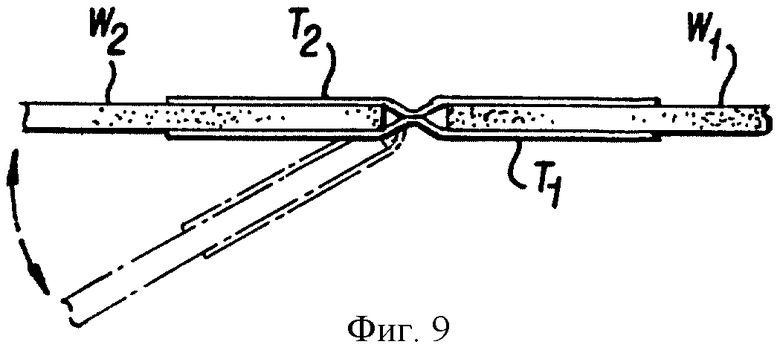

Фиг. 9 - вид сбоку места склейки лент, склеенных друг с другом в устройстве по фиг. 3.

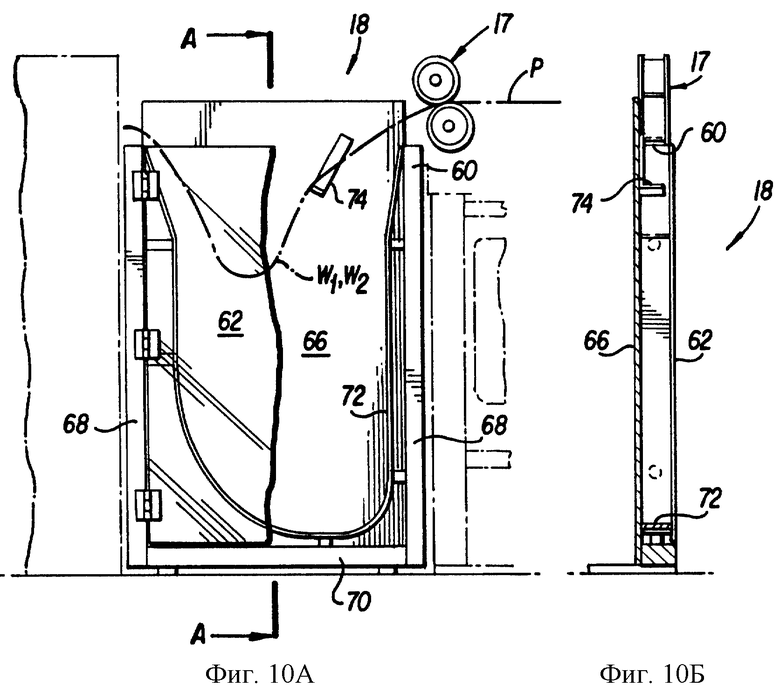

Фиг. 10А - вид сбоку накопителя ленты предлагаемой в изобретении технологической линии.

Фиг. 10Б - поперечное сечение по плоскости А-А накопителя ленты по фиг. 10А.

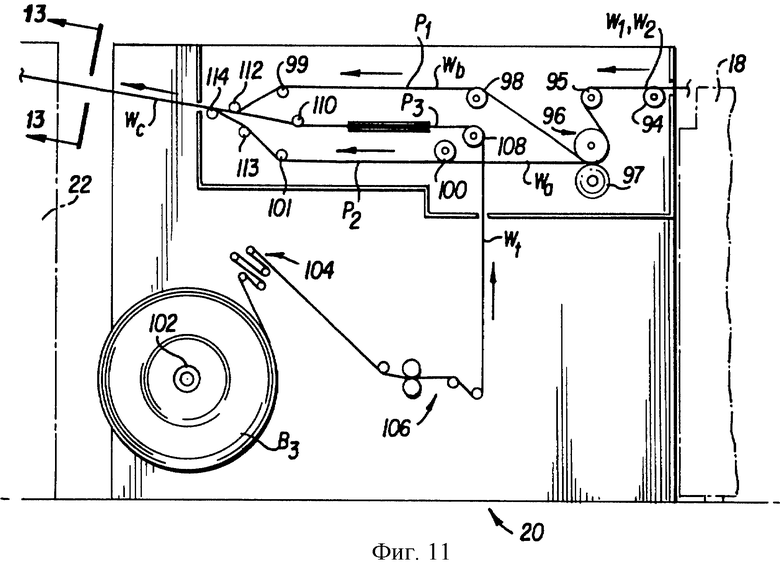

Фиг. 11 - вид сбоку имеющегося в предлагаемой технологической линии устройства для изготовления композиционной ленты, состоящей из лент из стекловолокна и ленты из бумаги.

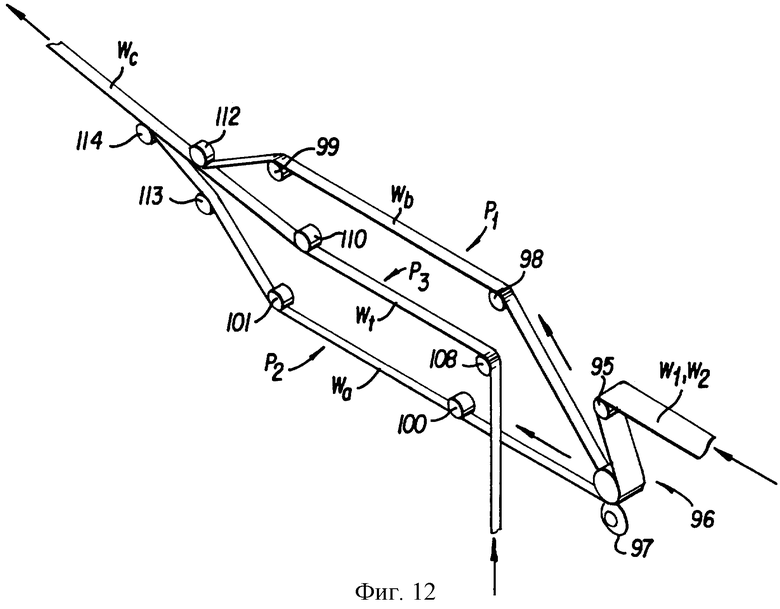

Фиг. 12 - схема, иллюстрирующая работу показанного на фиг. 11 устройства для изготовления композиционной ленты.

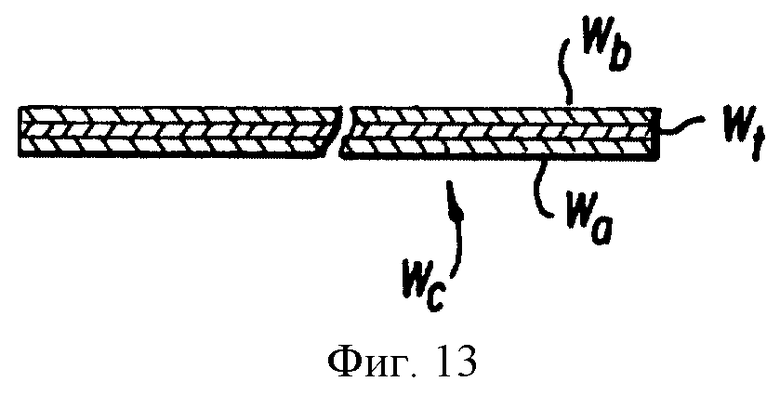

Фиг. 13 - поперечное сечение композиционной ленты по плоскости 13-13 фиг. 11.

На фиг. 1 изображен общий вид предлагаемой в изобретении технологической линии 10, предназначенной для изготовления углеродистых топливных элементов для курительных изделий. Установка 10 состоит из шести основных узлов: экструдера 12, предназначенного для экструзии углеродистого топливного стержня; двухкатушечного разматывателя 14, предназначенного для сматывания с катушек разрезанных в продольном направлении лент из листового стекловолокна; склеечного пресса 16, предназначенного для полуавтоматической склейки чередующихся лент из стекловолокна, сматываемых с двухкатушечного разматывателя; накопителя 18, в котором во время операции склеивания собирается запас ленты из стекловолокна; предназначенного для изготовления композиционной ленты устройства 20 и автомата 22 для изготовления фильтров типа KDF, переоснащенного для изготовления углеродистых топливных элементов. Экструдируемый в экструдере 12 углеродистый стержень перемещается в V-образном желобе (не показан) транспортера 24, расположенного над остальными узлами линии, к автомату для изготовления фильтров типа KDF, в котором из него изготавливают углеродистый топливный элемент.

В двухкатушечном разматывателе 14 (фиг. 2) имеется рама 26, на которой смонтированы первый и второй держатели 28, 30 катушек соответственно. На каждом из держателей установлена соответствующая катушка В1, В2 с намотанной лентой из стекловолокна, представляющей собой листовое стекловолокно марки C-glass фирмы Owen-Corning, которое разрезано в продольном направлении на десять или более отдельных узких лент W1, W2 шириной около 38 мм. Держатели 28, 30 катушек приводятся во вращение соответствующими приводными серводвигателями (не показаны), которые установлены соответственно на первой и второй каретках 32, 34, которые могут независимо друг от друга перемещаться вперед и назад в поперечном направлении относительно направления движения лент W1, W2.

На всем пути движения по технологической линии 10 ленты W1, W2 движутся по заданной траектории в выровненном друг относительно друга положении. При полном сматывании с данной катушки B1 или В2 одной из ее лент W1 или W2 каретка, на которой установлена эта катушка, дискретно перемещается с помощью обычного механизма (не показан) в поперечном направлении на величину, равную ширине ленты (38 мм), перемещая соседнюю ленту W1 или W2 в плоскость траектории движения лент по технологической линии. Скорость вращения держателей 28, 30, которые приводятся во вращение приводными серводвигателями, регулируется тянущим роликом 17 (фиг. 1), установленным на пути движения лент между склеечным прессом 16 и накопителем 18, в котором создается определенный запас ленты. Тянущий ролик 17, в свою очередь, вращается со скоростью, которая синхронизирована со скоростью работы автомата 22 для изготовления фильтров типа KDF. При полном сматывании с катушки одной из лент W1 или W2 скорость держателя 28 или 30 этой катушки необходимо увеличить для того, чтобы обеспечить подачу ленты с постоянной скоростью, равной скорости вращения натяжного ролика.

Скорость вращения катушки регулируется с помощью первого и второго регулирующих устройств 36, 38 с качающимся рычагом, которые связаны с лентами W1 или W2, проходящими между парами направляющих роликов 40 и 42 (на фиг. 2 показан только один ролик 42). Регулирующее скорость устройство 36, 38 имеет качающийся консольный рычаг 44, который упирается в соответствующую ленту W1 или W2 и поворачивается вокруг оси 46, с которой он соединен через легкий торсион, создающий момент в направлении против часовой стрелки. В качестве примера можно рассмотреть случай, когда лента W1 или W2 подается в автомат 22 тянущим роликом 17 с постоянной скоростью, при этом в тот момент, когда при заданной скорости вращения катушки В1 или В2 на ней кончается лента W1 или W2, рычаг начинает поворачиваться вокруг оси 46 по часовой стрелке. Поворот рычага 44 фиксируется датчиком 48, в качестве которого можно использовать оптический или любой другой соответствующий датчик, выходной сигнал которого используется для регулирования скорости серводвигателей держателей 28, 30 с установленными на них катушками, которые должны при сматывании ленты W1 или W2 обеспечить движение ленты с постоянной скоростью, равной скорости тянущего ролика (за исключением того отрезка времени, в течение которого длится описанная ниже операция склеивания лент).

Установленные на одной линии с лентой, сматываемой с каждой катушки, датчики 50 срабатывают в момент полного сматывания ленты с катушки или в тот момент, когда диаметр катушки с лентой уменьшится до заданной величины. В тот момент, когда диаметр катушки уменьшится до заданной величины, установленные вдоль оси D (фиг. 2) два датчика 50 сработают и выдадут на привод тянущего ролика 17 сигнал на увеличение скорости движения ленты, который, в свою очередь, приведет к повороту по часовой стрелке качающегося рычага 44 и срабатыванию датчика 48, по сигналу которого приводной серводвигатель увеличит скорость вращения связанной с этим датчиком катушки. При этом скорость движения ленты на этом участке технологической линии станет больше скорости движения ленты в автомате для изготовления фильтров типа KDF, а сматываемая с катушки лента будет собираться в накопителе 18, обеспечивая возможность безостановочной работы автомата во время выполнения предстоящей операции склеивания лент, как более подробно описано ниже.

При вращении и сматывании лент отдельные волокна и мелкие частицы стекла, образующиеся при продольной резке широких лент на узкие, слетают с катушек и попадают в окружающее их пространство. Такие волокна и мелкие частицы стекла собираются в расположенном над катушками коробе 52. Короб 52 соединен трубами 54, 56 с вытяжным вентилятором (не показан), который вытягивает из короба попадающие в него волокна и мелкие частицы стекла и направляет их в специальный сборник отходов.

На фиг. 3 показан склеечный пресс 16, расположенный между тянущим роликом 17 и спаренными направляющими роликами 40, 42 двухкатушечного разматывателя 14. Пульт 58 управления технологической линии 10 находится в зоне расположения склеечного пресса 16, поскольку именно в этом месте должен находиться оператор для того, чтобы периодически поочередно заправлять в пресс ленты с соответствующих катушек и помещать в него необходимые для склеивания концов лент короткие полоски клейкой ленты. На чертеже показано, что через склеечный пресс и за ним обе ленты W1 и W2 движутся по одной и той же траектории Р.

При работе склеечного пресса образуется определенное количество отходов в виде мелких частиц стекла и отдельных волокон. Поэтому в тех местах пресса, где происходит образование таких отходов, целесообразно разместить всасывающие воздух рукава. Эти рукава через трубу 55 (фиг. 2) соединяются с вытяжным вентилятором для вывода мелких частиц стекла и отдельных волокон в специальный сборник отходов. Всасывающие воздух рукава, соединенные с трубой, проходящей к вытяжному вентилятору, можно также разместить и в любом другом месте технологической линии 10, где образуются мелкие частицы стекла и отдельные волокна.

Показанный на фиг. 10А и 10Б накопитель 18 представляет собой узкую прямоугольную камеру 60, расположенную за тянущими роликами 17. К лицевой стороне камеры петлями 64 крепится передняя прозрачная панель из пластмассы или дверка 62. При наличии прозрачной панели оператор легко может увидеть любые перекручивания, петли или узлы, образовавшиеся в находящейся в накопителе ленте из стекловолокна, и при необходимости устранить их вручную, открыв для этого дверку 62 накопителя. Камера 60 имеет также заднюю металлическую стенку 66, боковые стенки 68 и нижнюю стенку 70. К стенкам камеры 60 прикреплена скругленная металлическая направляющая 72, форма которой в значительной степени ограничивает образование перекручиваний, петель или узлов на собирающейся в накопителе ленте. На задней стенке 66 закреплена направляющая пластина 74, поверх которой проходит идущая от тянущих роликов 17 лента W1 или W2.

Принцип работы склеечного пресса 16 показан на фиг. 2-7, в частности на фиг. 4-7. Склеечный пресс 16 имеет входные направляющие 76, 77 ленты и выходные направляющие 78, 79 ленты, расположенные соответственно до участка склеивания и после него. Между направляющими 76, 77 расположена неподвижная разделяющая ленты пластина 80, которая вместе с этими направляющими образует на входе в склеечный пресс две направляющие щели. Пресс имеет расположенные на входе верхний и нижний прижимы 81, 82, которые неподвижно фиксируют ленты W1 и W2 в щелях между направляющими 76 и 80 и 77 и 80, и расположенный на выходе прижим 83, который неподвижно фиксирует ленту W1 или W2 в выходной щели между направляющими 78, 79 до ее попадания к тянущим роликам и к другим расположенным за ними узлам технологической линии. Во входных направляющих щелях установлены верхнее и нижнее воздушные сопла 84, 85, которые направляют струи воздуха навстречу движению ленты, выдувая из склеечного пресса идущие в отходы остатки задних концов полностью смотанных с катушек лент.

На нижней, предназначенной для прижатия клейкой ленты опорной плите 86 пресса находится нижняя полоска Т1 клейкой ленты, которая притягивается к ней за счет разрежения, создаваемого с помощью выполненных в плите 86 всасывающих отверстий (не показаны). Под верхней, предназначенной для прижатия клейкой ленты прижимной плитой 87, которая может перемещаться в вертикальном направлении, приближаясь и удаляясь от нижней плиты 86, расположена верхняя полоска Т2 клейкой ленты, которая также притягивается к ней за счет разрежения, создаваемого с помощью выполненных в ней всасывающих отверстий. Между нижней 86 и верхней 87 плитами пресса перемещается выдвижной нож 88, который до склеивания лент подрезает их концы. Установленные на прессе датчики 89, 90 фиксируют наличие между прижимными плитами пресса подлежащего склеиванию переднего края одной из лент W1, W2 соответственно.

Опорная и прижимная плиты 86, 87, на которых размещаются полоски клейкой ленты, могут перемещаться соответствующими механизмами (не показаны) из плоскости движения ленты, чтобы оператору было удобно класть на них полоски Т1, Т2 клейкой ленты. Так, в частности, опорная плита 86 может перемещаться в поперечном направлении относительно линии Р движения ленты (т.е. из плоскости показанного на фиг. 4 чертежа), что позволяет легко размещать полоски Т1 клейкой ленты на верхней поверхности 91 опорной плиты 86 клейкой стороной вверх. Прижимную плиту 87 можно выполнить поворотной вокруг оси, параллельной линии Р движения ленты, поворачивая ее таким образом, чтобы после поворота ее нижняя поверхность, на которую необходимо положить полоску клейкой ленты, располагалась в вертикальной плоскости и была обращена в сторону оператора. Для специалистов в данной области техники очевидны другие варианты расположения опорной и прижимной плит пресса, удобные для размещения на них полосок клейкой ленты.

Можно рассмотреть пример, предположив, что в данный момент через склеечный пресс 16, тянущие ролики 17, накопитель 18 в предназначенное для изготовления композиционной ленты устройство 20 проходит лента W2, которая сматывается с катушки В2. Оператор перемещает опорную плиту 86 и прижимную плиту 87 в положения укладки на них полосок клейкой ленты и укладывает на поверхности 91 и 92 соответственно короткие полоски Т1 и Т2 клейкой ленты, которые притягиваются к этим поверхностям за счет создаваемого всасываемым воздухом разрежения. В это время передний край ленты W1 проходит под роликом 93 через зазор между направляющей пластиной 76 и разделительной пластиной 80 и упирается в фиксирующий край ленты датчик 89. По сигналу от датчика срабатывает верхний прижим 81, который удерживает передний край ленты W1 в положении склеивания. Это положение склеечного пресса показано на фиг. 4.

При срабатывании датчика 50 (фиг. 2), которое происходит в момент окончания запаса ленты на катушке В2, когда ее диаметр уменьшается до заданной заранее величины, сигнал от датчика подается на привод тянущих роликов, а скорость движения ленты возрастает. При увеличении скорости тянущих роликов 17 качающийся рычаг 44 поворачивается по часовой стрелке, и серводвигатель начинает вращать катушку В2 быстрее. При увеличении скорости вращения катушки лента W2 начинает собираться в накопителе, в котором создается запас, необходимый для работы линии во время склеивания лент. Когда скорость вращения катушки В2 достигнет заданной величины, серводвигатель останавливает катушку В2 и одновременно с этим приводятся в действие прижимы 82, 83, которые удерживают ленту W2 в щелях между направляющими 77, 80 и 78, 79, а также срабатывает нож 88, который режет ленту W2, а затем отводится из зазора между опорной плитой 86 и прижимной плитой 87 (фиг. 5) в исходное положение.

После отвода ножа 88 в исходное положение прижим 82 опускается вниз и начинает работать воздушное сопло 85, которое создает струю воздуха, выдувающую оставшийся конец ленты W2 из склеечного пресса 16. После этого прижимная плита 87 с уложенной на нее клейкой лентой опускается вниз к опорной плите 86, прижимая полоски Т1, Т2 клейкой ленты к верхней и нижней поверхностям примыкающих друг к другу заднего края ленты W2 и переднего края ленты W1 и склеивая ленты друг с другом (фиг. 7).

После того, как ленты будут склеены, прижимающая клейкую ленту плита 87 и прижимы 81, 83 ленты отводятся в нерабочее положение, а тянущие ролики 17 начинают протягивать склеенную ленту через склеечный пресс. Во время склеивания автомат 22 для изготовления фильтров типа KDF и устройство 20 для изготовления композиционной ленты работают на ленте, поступающей к ним из накопителя 18, используя за это время практически всю находящуюся в нем ленту W2. По окончании склейки лент каретка 34, на которой установлена катушка, дискретно перемещается на ширину узкой ленты, совмещая с плоскостью траектории Р движения ленты следующую из находящихся на катушке В2 узких лент. В это же время оператор загружает склеечный пресс новыми полосками Т1, Т2 клейкой ленты и заправляет передний конец следующей ленты W2 в щель между направляющими 77, 80, доводя его до упора в датчик 90, срабатывание которого сопровождается соответствующим перемещением прижима 82 и фиксацией ленты W2 в положении готовности к последующей операции склеивания, которая так же, как и описанная выше операция, состоит из отдельных показанных на фиг. 4-7 этапов с тем лишь отличием, что линия работает на ленте W1, а в прижатом готовом для склейки положении находится лента W2.

Датчики 89, 90 расположены на некотором небольшом расстоянии до плоскости реза, в которой перемещается нож 88 (фиг. 4), и поэтому при приклейке полосок Т1, Т2 к концам лент W1, W2 между этими концами остается зазор G, составляющий приблизительно от 1/8 до 3/8 дюйма. Предпочтительная схема склейки лент W1, W2 с зазором G между их склеенными концами показана на фиг. 8 и 9. Ширина полосок T1, T2 клейкой ленты предпочтительно должна быть меньше ширины склеиваемых лент W1, W2. Наличие зазора G повышает прочность склеенного участка и обеспечивает более надежное соединение склеенных лент W1, W2. При отсутствии такого зазора между концами склеиваемых лент при изгибе склеенного участка (см. пунктирные линии на фиг. 9) может произойти полная или частичная потеря прочности клееного соединения между полоской Т2 клейкой ленты и концами лент W1, W2.

На фиг. 11 и 12 показано устройство 20 для изготовления или формирования композиционной ленты, в котором используется выходящая из накопителя лента W1 или W2. Имеющая полную ширину (38 мм) лента проходит по направляющим роликам 94, 95 к режущему устройству 96, в котором имеется нож 97, разрезающий ленту в продольном направлении на две имеющие равную ширину (около 19 мм) ленты Wa, Wb. На выходе из режущего устройства 96 ленты Wa и Wb расходятся в вертикальном направлении и движутся по двум отдельным траекториям Р1, Р2, огибая направляющие ролики 98, 99 и 100, 101. На держателе 102 установлена катушка В3 с лентой Wt из табачной бумаги. Лента Wt сматывается с катушки В3 автоматом для изготовления фильтров типа KDF с той же скоростью, что и ленты Wa, Wb. Лента Wt проходит через обычные ролики 104, 106 и поднимается вверх, огибая расположенный между траекториями Р1, Р2 ролик 108, который выравнивает ее в поперечном направлении, и попадает в направляющее устройство 115, из которого она движется в направлении ролика 110 по траектории Р3, по существу параллельной траекториям Р1, Р2. Между роликами 98, 100, 108 и роликами 99, 101, 110 все три ленты Wa, Wb, Wt движутся в одной вертикальной плоскости по расположенным на разной высоте траекториям, после чего они сводятся друг с другом роликами 112, 113, 114 в одну точку и образуют трехслойную композиционную ленту Wc, состоящую, как показано на фиг. 13, из двух лент Wa, Wb из стекловолокна и расположенной между ними ленты Wt из табачной бумаги.

Изготовленная в устройстве 20 лента Wc попадает в автомат 22 для изготовления фильтров типа KDF, в котором она наматывается на выходящий из экструдера 12 углеродистый топливный стержень и полностью обертывается снаружи бумагой, образуя непрерывный углеродистый топливный элемент, используемый в курительном изделии.

Технологическая линия 10 работает следующим образом. Непрерывно выходящий из экструдера 12 бесконечный углеродистый стержень подается по транспортеру 24 непосредственно в автомат 22 для изготовления сигаретных фильтров типа KDF, в котором он после намотки на него композиционной, состоящей из стекловолокна и табачной бумаги ленты полностью обертывается бумагой, образуя непрерывный углеродистый топливный стержень, который затем режется на отдельные топливные элементы, используемые при изготовлении курительных изделий. Параллельно с изготовлением углеродистого стержня непрерывно формируется композиционная состоящая из стекловолокна и табачной бумаги лента Wc, которая также подается вместе с оберточной бумагой в автомат 22 для изготовления фильтров типа KDF.

Непрерывное формирование композиционной ленты Wc осуществляется при поочередном сматывании с катушек B1, В2 двухкатушечного разматывателя 14 лент W1, W2 заданной длины и их полуавтоматической склейки друг с другом в склеечном прессе 16. До операции склейки скорость разматывателя 14 увеличивается с тем, чтобы собрать некоторый запас ленты в накопителе 18, необходимый для того, чтобы во время остановки лент при их склейке в автомат для изготовления фильтров типа KDF поступало достаточное для его непрерывной работы с постоянной скоростью количество ленты.

Ширина лент W1 и W2 из стекловолокна в два раза превышает ширину изготовленной из них композиционной ленты. Поэтому загружаемые в разматыватель катушки с лентой необходимо разрезать в продольном направлении на несколько лент W1 и W2, которые могут без разрыва или остаточного удлинения выдерживать относительно большие растягивающие усилия. Кроме того, поскольку лента на выходе из склеечного пресса разрезается на две ленты, в линии достаточно иметь только один двухкатушечный разматыватель. Очевидно, что при использовании для изготовления композиционной ленты лент, ширина которых равна ширине готовой композиционной ленты, для непрерывной работы линии в ней необходимо иметь два разматывателя и четыре катушки с широкой лентой.

В предназначенном для изготовления композиционной ленты устройстве 20 лента W1 или W2 разрезается в продольном направлении на две имеющие одинаковую ширину ленты Wa, Wb, которые с помощью роликов разводятся друг от друга в вертикальном направлении. В промежуток между лентами Wa, Wb, из стекловолокна подается лента Wt из табачной бумаги, которая после того, как система роликов в горизонтальном и в вертикальном направлениях сведет все три ленты друг с другом в одну точку с образованием трехслойной композиционной ленты Wc, оказывается расположенной в этой трехслойной ленте между лентами из стекловолокна. Сформированная таким образом композиционная лента Wc подается в автомат 22 для изготовления фильтров типа KDF, в котором она непрерывно наматывается на углеродистый стержень и обертывается снаружи оберточной бумагой, образуя предназначенный для использования в курительных изделиях топливный стержень.

Не выходя за рамки настоящего изобретения и не нарушая его основной идеи, для специалиста в данной области очевидна возможность внесения в описанные и показанные на чертежах предпочтительные варианты изобретения различных изменений и усовершенствований. В этом отношении изобретение ограничено только приложенной к описанию формулой изобретения и действующим законодательством.

Изобретение относится к способу и установке для формирования композиционной ленты, используемой для изготовления топливного элемента курительных изделий. В установке имеется двухкатушечный разматыватель, с которого поочередно сматываются ленты из стекловолокна. Для склейки сматываемых с двух катушек разматывателя лент используется склеечный пресс. Кроме того, имеются устройства для измерения и регулирования скорости, которые измеряют скорость сматывания и количество оставшейся на катушке ленты. Эти устройства обеспечивают до склейки лент, которые во время этой операции должны находиться в неподвижном положении, возможность накопления в накопителе определенного необходимого для безостановочной работы линии запаса одной из лент. В установке для формирования композиционной ленты лента разрезается в продольном направлении на две равные части, которые разводятся в вертикальном направлении. В промежуток между двумя половинами ленты из стекловолокна подается бумажная лента, после чего все ленты сводятся друг с другом в одну точку, образуя трехслойную композиционную ленту с внутренним слоем из бумажной ленты, расположенным между слоями ленты из стекловолокна. Композиционная лента подается в автомат для изготовления фильтров типа KDF, в котором она используется вместе с углеродистым стержнем для изготовления топливного элемента. Изобретение позволяет изготовить топливный элемент для курительных изделий. 3 с. и 27 з.п.ф-лы, 13 ил.

| US 5590449 А, 07.01.1997 | |||

| US 5733234 A, 31.03.1998 | |||

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЮЧЕГО КОМПОНЕНТА ДЛЯ ИЗДЕЛИЯ ДЛЯ КУРЕНИЯ И КОМПОНЕНТ ДЛЯ ИЗДЕЛИЯ ДЛЯ КУРЕНИЯ | 1993 |

|

RU2097997C1 |

Авторы

Даты

2002-12-20—Публикация

1998-06-03—Подача