Изобретение относится к способу получения комплексных катализаторов, предназначенных для синтеза полиэтилентерефталата.

Термопластичные полиэфирные материалы как важный класс полимеров приносят большое удобство в жизнь людей. Эти материалы широко используются в области волокон, пленок, ПЭТФ-бутылок, медицинских материалов и инженерных пластиков. В получении полиэфиров используют катализаторы. Одним из самых распространенных катализаторов синтеза полиэфиров являются сурьмяные соединения. На протяжении уже нескольких лет производители полиэфиров пытаются отказаться от сурмяных катализаторов. Они представляют опасность окружающей среде. На замену им предпочтительны титановые катализаторы. В результате анализа патентно-технической литературы выявлены разработки, описывающие различные титановые катализаторы. Изобретение по патенту США 5656716 описывает катализатор для производства сложных полиэфиров, состоящий в основном из тонкодисперсного соединения титана с большой площадью поверхности, выбранного из гидратированного TiO2, полученного гидролизом и имеющего состав yTiO2⋅zH2O. Композиционный материал дополнительно включает в себя. (MenO)x, где Me представляет собой щелочноземельный металл или щелочной металл. В качестве ингибитора процесса выступает фосфорно-кислородное соединение, которое добавляют непосредственно перед, во время или после поликонденсации. Отличительной особенностью катализаторов по изобретению является то, что каталитическая активность для синтеза полиэфира не зависит от продолжительности хранения.

Полиэтилентерефталатная смола, синтезированная с применением неорганического катализатора Ti-Mg, описана в заявке на изобретение США 20090280279. Смолы полиэтилентерефталата, содержащие небольшое количество синего красителя и/или дополнительно содержащие неорганические частицы Fe3O4 или BaSO4, синтезируют в присутствии неорганического катализатора Ti-Mg и стабилизатора фосфора, а полученные в результате ПЭТФ-смолы не имеют желтоватого оттенка и уменьшают количество регенерированного ацетальдегида и циклических олигомеров после обработки. Способ получения основан на (а) использование очищенной терефталевой кислоты (ТФК) и этиленгликоля (ЭГ) для последовательного прохождения процесса прямой этерификации. Перед началом процесса поликонденсации в реакционный резервуар добавляют неорганический катализатор Ti-Mg и стабилизатор фосфора, при этом неорганический катализатор Ti-Mg добавляют в количестве от 10 до 100 ppm, а соединение фосфора добавляют в количестве от 5 до 50 ppm в расчете на общую массу смолы ПЭТФ, и при этом титан, содержащийся в катализаторе Ti-Mg, составляет от 5 до 10 ppm в расчете на общую массу смолы ПЭТФ и молярное соотношение добавленного отношение титана к магнию колеблется от 0,1 до 0,2. Перед окончанием процесса прямой этерификации синий краситель добавляют в реакционный резервуар, где происходит процесс прямой этерификации. На основании результатов примеров 1-7 и сравнительных примеров 1-3, как показано в таблице 15, сделаны следующие выводы: (1) Смолы ПЭТФ содержат небольшое количество синего красителя, и в процессе синтеза ПЭТФ также добавляют неорганический катализатор Ti-Mg, используемый в качестве катализатора поликонденсации, и фосфорную кислоту в качестве термостабилизатора. Полученный ПЭТФ характеризуется отсутствием желтоватого цвета, отличной прозрачностью и образованием меньшего количества регенерированного ацетальдегида и циклического тримера после обработки. (2) ПЭТФ-смолы дополнительно содержат неорганические частицы Fe3O4, которые существенно способствуют относительно высокой кристалличности.

Каталитический комплекс титан/метал представлена в патенте США 5017680 (1994 г.). Его можно приготовить несколькими способами. (1) Тетраизопроксид титана (или другие алкоксиды титана) растворяют в этиленгликоле, а также соль металла (Na, K, Li, Mg и т.д.) растворяют в этиленгликоле. Соли металла добавляют к раствору алкоксида титана, чтобы получить желаемое соотношение металл/титан и перемешивают при комнатной температуре.

Патент США 6066714 (2000 г.), раскрывает органическое соединение титана, соединение фосфора, амин и растворитель в качестве катализатора. Способ осуществления изобретения описан в патенте: в колбу на 250 мл, снабженную водоохлаждаемым холодильником, мешалкой, термопарой, капельной воронкой и продувкой азотом, загружали 33 г (0,116 моль) тетраизопропилтитаната (TYZOR TPT) и 23 г изопропилового спирта. Начинали перемешивание и добавляли по каплям в течение 10 минут 21 г (0,116 моль) массы кислого фосфатирования ZELEC TY. Реакционную массу нагревали до 60°С и выдерживали 1 час. после чего по каплям добавляли 15,5 г (0,116 моль) 2-[2-(диметиламино)этокси]этанола. Реакционная масса выдерживалась 2 часа. при 60°С, а затем разливают по бутылкам. Полученная бледно-желтая жидкость содержала 5,99% Ti и растворялась в гликоле.

Наиболее близким аналогом к указанной разработке является патент на изобретение КНР 104725616 (МПК C08G 63/87, C08G 63/183, C08G 63/80, C08G 63/85). Изобретение описывает способ использования органического гуанидинового катализа поликонденсации расплав-твердое вещество для синтеза поли(бутиленадипат-ко-терефталата). В процессе используется эффективная каталитическая система, образованная органическим гуанидином, 4-изопропил титанатом в ортотитанате или исходным эфиром цирконовой кислоты. Как утверждают авторы изобретения, каталитическая система способна ускорять процесс получения конечного полимера. Основным недостатком изобретения является то, что не известна пригодность использования каталитической системы в синтезе полиэтилентерефталата.

Задачей настоящего изобретения является расширение ассортимента эффективных комплексных катализаторов синтеза полиэтилентерефталата, обладающих способностью улучшать вязкость и цветность конечного продукта синтеза.

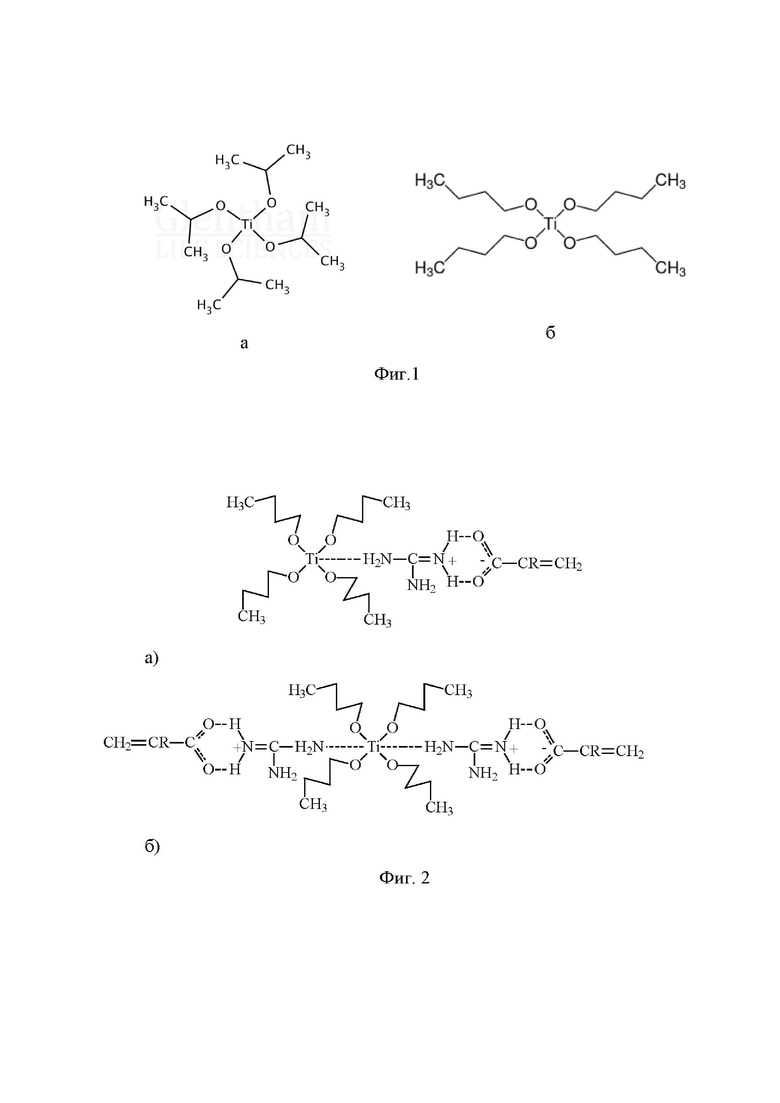

Задача решается путем взаимодействия гуанидинового соединения совместно с титансодержащим соединением. Причем в качестве гуанидинового соединения предпочтительно использование метакрилата гуанидина, а в качестве титанового соединения тетраизопропоксититана или тетраизобутоксититана (фиг. 1), где представлены структурные формулы а) тетраизопропоксититана и б) тетрабутоксититана

Предлагаемый способ получения каталитической композиции (КК) осуществляется следующим образом:

На начальном этапе процесса титансодержащее соединение предварительно растворяют в этиленгликоле до получения высоко гомогенизированной смеси. Количество этиленгликоля составляет 2% от массы титансодержащего соединения. Затем в систему вводится метакрилат гуанидина в количестве, предусмотренном таблицей 1.

Все этапы подготовки проводились при комнатной температуре в диспергаторе, до получения высокогомогенезированной смеси. На выходе получается высокогомогенезированая смесь, готовая для включения в синтез полиэфиров. Полученная смесь представлена в настоящем изобретении под названием КК. Результате взаимодействия представленный в таблице 1 компонентов получаем комплексное соединение, схематично указанное на фигуре 2 на примере тетрабутоксититана.

На фиг. 2 представлена структура КК, включающая в себя компоненты при количественном соотношении - а) 1 моль МАГ :1 моль Ti соединения и б) 2 моль МАГ :1 моль Ti соединения.

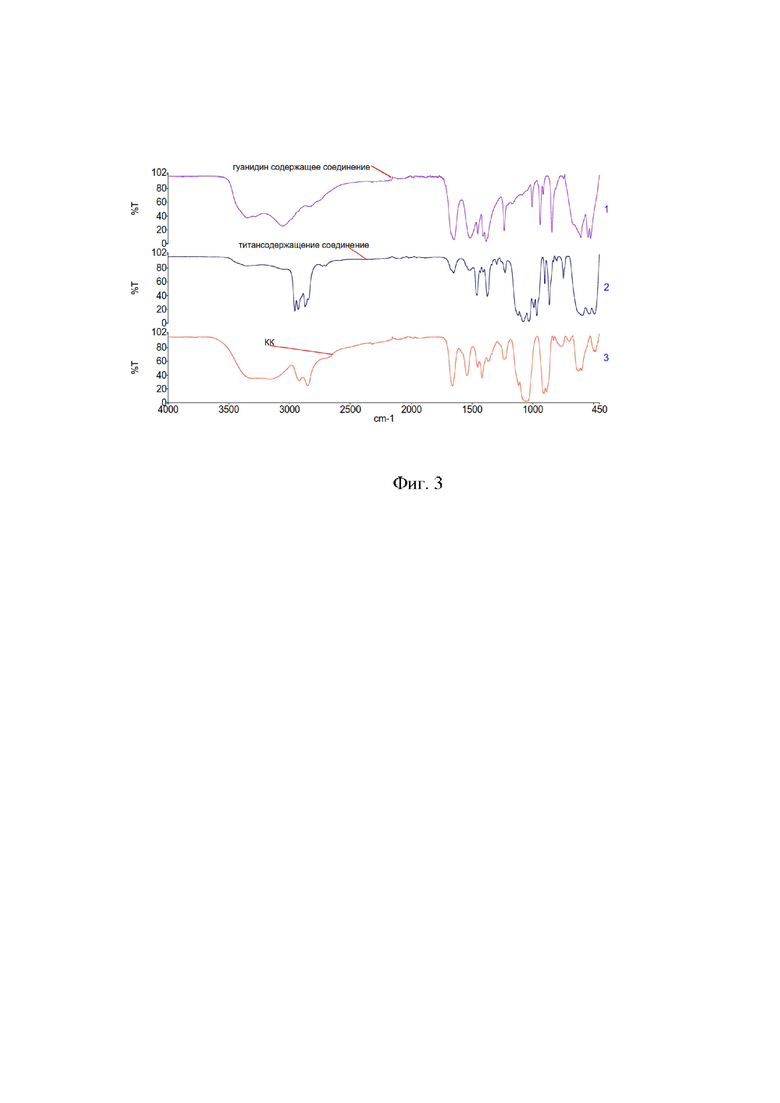

С целью подтверждения образования комплексного соединения, образцы исследуемого КК подвергались анализу с использованием ИК-спектроскопии (фиг. 3). Как показал результат анализа, на ИК-спектре тетрабутоксититана после добавления метакрилата гуанидина, образуются новые характеристические полосы, соответствующие образованию КК.

Взаимодействие ионов Ti с МАГ приводит к перераспределению интенсивностей полос в области 1260-1500 см-1, ушерению пика при 817 см-1 и 1100 см-1, появлению новых пиков поглощения в области 600-700 см-1. Это свидетельствует об образовании нового координационного соединения за счет активного взаимодействия с атомом кислорода карбоксилат-иона и с атомом азота аминной группы МАГ и ионов титана. Увеличение интенсивности полос асимметричных и симметричных валентных колебаний ионизованной карбоксильной группы СОО- в области 1100 см-1 - 900 см-1 и уменьшение пиков деформационных колебаний NH-групп гуанидинового фрагмента в области 800- 700 см-1 свидетельствует о том, что в координацию с катионом металла включены оба активных лиганда МАГ (карбоксилат-ион и гуанидин). Наличие бутоксидных групп в комплексом соединении подтверждаются интенсивными пиками в области 2600-2800 см-1.

Апробация каталитической системы.

В химический реактор вводили 1 моль терефталевой кислоты, 2 моль этиленгликоля, изофталевую кислоту в количестве 2% от массы терефталевой кислоты и диэтиленгликоль в количестве 1,5% от массы этиленгликоля. В систему вводится КК, полученный по описанному выше методу, причем количество вводимого катализатора соответствовало значению 100-250 ррм относительно КК. Установку подвергали нагреву до 240°С, при интенсивном перемешивании (500 об/мин) в атмосфере азота, продолжительностью 1 час. Давление в реакторной системе составляет 4-5 атм. Параллельно производился отгон побочного продукта вместе с ЭГ. По истечению одного часа температуру в реакционной среде повышали до 260°С. Давление в реакторе снижалось до значения менее 2 атм. и процесс переводится в поликонденсационный. В реакционную смесь вводили стабилизатор на основе фосфорной кислоты, температура реакционной среды повышается до 290°С и создавался вакуум, соответствующий значению 0,2-0,3 мм.рт.ст. Процесс поликонденсации протекает на протяжении 2 часов. Конечный продукт реакции поликонденсации выгружается в холодную воду в виде стренгов. Стренги гранулируются и подвергаются всем необходимым видам исследований.

В таблицах 1 и 2 представлены количественные соотношения всех компонентов синтеза ПЭТФ и их приведенная вязкость. В качестве сравнения представлен способ получения ПЭТФ с использованием традиционного титансодержащего катализатора - тетраизопропоксититана, обозначенный в таблицах 2 и 3 как «Пример по аналогу».

Количественное соотношение компонентов

Расчет количества катализатора и стабилизатора ведут по терефталевой кислоте.

Значение приведенной вязкости исследуемых образцов

а

b

Техническим результатом изобретения является расширение ассортимента эффективных комплексных катализаторов синтеза полиэтилентерефталата, обладающих способностью повышать вязкость и снизить цветность конечного продукта синтеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Слоистосиликатный катализатор синтеза полиэтилентерефталата | 2022 |

|

RU2808476C1 |

| Способ получения блок-сополимера полиэтилентерефталата | 2023 |

|

RU2825398C1 |

| Способ получения комплексного стабилизатора синтеза полиэтилентерефталата | 2023 |

|

RU2816364C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА ОЛИГО- И ПОЛИЭТИЛЕНТЕРЕФТАЛАТОВ И СПОСОБ ПОЛУЧЕНИЯ ОЛИГО- И ПОЛИЭТИЛЕНТЕРЕФТАЛАТОВ | 2013 |

|

RU2523800C1 |

| Способ получения полиэтилентерефталата | 1981 |

|

SU1014841A1 |

| КОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2014 |

|

RU2598940C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРА И ПОЛИЭФИР | 2001 |

|

RU2237068C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГО- И ПОЛИЭТИЛЕНТЕРЕФТАЛАТОВ | 2013 |

|

RU2519827C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 1990 |

|

RU2050376C1 |

| Непрерывный способ получения полиэтилентерефталата | 1980 |

|

SU973552A1 |

Изобретение относится к способу получения катализатора для синтеза полиэтилентерефталата. Комплексный катализатор синтеза полиэтилентерефталата на основе гуанидинсодержащего соединения и титансодержащего соединения, отличается тем, что гуанидинсодержащее соединение представляет собой метакрилат гуанидина, а титансодержащеее соединение тетрабутоксититана, при количественном соотношении компонентов 0,5-2 моль : 1 моль соответственно. Технический результат - получение эффективного комплексного катализатора синтеза полиэтилентерефталата, обладающего способностью улучшать вязкость и цветность конечного продукта синтеза. 3 ил., 3 табл.

Комплексный катализатор синтеза полиэтилентерефталата на основе гуанидинсодержащего соединения и титансодержащего соединения, отличающийся тем, что гуанидинсодержащее соединение представляет собой метакрилат гуанидина, а титансодержащеее соединение - тетрабутоксититан, при количественном соотношении компонентов 0,5-2 моль : 1 моль соответственно.

| CN 104725616 B 11.01.2017 | |||

| KR 101000962 B1 13.12.2010 | |||

| EP 1911785 A1 16.04.2008 | |||

| US 6066714 A1 23.05.2000 | |||

| US 5017680 A1 21.05.1991 | |||

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРА И ПОЛИЭФИР | 2001 |

|

RU2237068C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГО- И ПОЛИЭТИЛЕНТЕРЕФТАЛАТОВ | 2013 |

|

RU2519827C1 |

Авторы

Даты

2023-09-26—Публикация

2022-12-27—Подача