Изобретение относится к способу получения слоистосиликатных катализаторов, предназначенных для синтеза полиэтилентерефталата.

При производстве полиэтилентерефталата большую роль играет выбор катализатора реакции. Катализаторы для производства полиэтилентерефталата не только катализируют реакционную смесь, но и в различной степени ускоряют реакции распада, термостойкость, образование побочных продуктов, цвет и поведение конечного продукта при переработке. Для улучшения производственного процесса полиэтилентерефталата и качества продукта используются катализаторы на основе соединений различных металлов. Наиболее часто используются соединения сурьмы. В соответствии с директивой Restriction of Hazardous Substances, ограничивающей содержание вредных веществ, принятой Европейским союзом в феврале 2003 г. каждое государство - член Европейского Союза обязано применять меры по обеспечению ограничения использования токсичных веществ, к которым относятся сурьмяные катализаторы. В связи с этим возникает необходимость замены сурьмы на нетоксичные соединения металлов. К таким соединениям относятся титансодержащие вещества, кроме того, как показывает практика, по каталитической активности они не уступают, а даже превосходят сурьмяные катализаторы.

В результате анализа патентно-технической литературы были выявлены разработки, касаемо создания и использования титансодержащих соединений. Композитный титановый катализатор для синтеза сложных полиэфиров и сополиэфиров представлен в патенте на изобретение КНР 1552755 (МПК - C08G 69/28). Способ осуществления изобретения заключается в следующем. Четырехводный уксуснокислый магний (1,5 ммоль), четырехводный уксуснокислый марганец (1,5 ммоль), гексагидрат нитрата кобальта (4,47 ммоль), изопропил титаната (40 ммоль) и тетраэтоксисилана (2,5 ммоль) растворяют в 200 мл этанола, получают раствор А. NaOH в количестве 0,66 г растворяют в 18 г дистиллированной воды, добавляют 50 мл этанола и готовят раствор B. При комнатной температуре раствор B добавляют по каплям в течение 40 мин в раствор A и производят осаждение, затем продолжают перемешивать в течение 1 часа. Образующийся осадок отделяют, на промывку и сушку выделяют 20 часов. Конечным продуктом данного процесса является мелкодисперсный порошок-катализатор поликонденсации. Как утверждают авторы изобретения, достоинством инновационного катализатора является то, что он не изменяет условий процесса получения полиэфира, поддерживает высокую реакционную способность компонентов поликонденсации, одновременно подавляет побочные реакции, улучшается форма и внешний вид продукта и повышаются значения термостабильности продукта.

В патенте на изобретение США 5644019 (МПК - C08G 63/87, C08G 63/82, C08G 63/183, C08G 63/84, C08G 63/85, C08G 63/90, Y10T 428/13) описан класс катализаторов для использования на стадии поликонденсации в синтезе полиэтилентерефталата, состоящий из композиции производных металлов в таком количестве, чтобы их содержание в конечном полимере было ниже 130 ррм. В состав катализатора входит тетраизопропоксид титана, моногидрат п-толуолсульфокислоты, триоксид сурьмы и ортофосфорная кислота. Исходя из экспериментальных данных, представленных в настоящем патенте, комплексный материал представляет себя в качестве эффективного катализатора.

Полиэтилентерефталатная смола, синтезированная на неорганическом катализатора Ti-Mg, и ее применение описано в заявках на изобретение US 20090280279 (C08G 63/80, C08G 63/80, C08G 63/00, C08G 63/78, Б65Д 1/0207, C08G 63/183, C08G 63/185, C08G 63/692, C08G 63/85, C08G 63/87, C08K 3/22, C08K 5/0041, Y10T 428/1352, Y10T 428/1372). Смолы полиэтилентерефталата, содержащие небольшое количество синего красителя и/или дополнительно содержащие неорганические частицы Fe3O4 или BaSO4, синтезируют в присутствии неорганического катализатора Ti-Mg и стабилизатора фосфора, а полученные в результате ПЭТ-смолы не имеют желтоватого оттенка и уменьшают количество ацетальдегида и циклических олигомеров после переработки. Способ получения основан на (а) использовании очищенной терефталевой кислоты (ТФК) и этиленгликоля (ЭГ) для последовательного прохождения процесса прямой этерификации. Перед началом процесса поликонденсации в реакционный резервуар добавляют неорганический катализатор Ti-Mg и стабилизатор фосфора, при этом неорганический катализатор Ti-Mg добавляют в количестве от 10 до 100 масс.ч, а соединение фосфора добавляют в количестве от 5 до 50 масс.ч. в расчете на общую массу смолы ПЭТ, и при этом титан, содержащийся в катализаторе Ti-Mg, составляет от 5 до 10 масс.ч. в расчете на общую массу смолы ПЭТ, молярное соотношение добавленного отношение титана к магнию колеблется от 0,1 до 0,2. Перед окончанием процесса прямой этерификации синий краситель добавляют в реакционный резервуар, где происходит процесс прямой этерификации.

На протяжении многих лет особое внимание изобретателей привлекают полимерные материалы на основе полиэтилентерефталата, наполненные различными неорганическими и/или природными соединениями к которому относится монтмориллонитовая глина (ММТ). Из литературных источников было выявлено, что при использовании комплексного модификатора на основе ММТ наблюдается улучшение свойств полимеров. Как известно кристаллическая структура ММТ состоит из двух листов кремниевого тетраэдра, окружающих один лист алюминиевого октаэдра. Эти слои наложены друг на друга и разделены Ван-дер-Вальсовыми силами. В кристаллической структуре ММТ некоторые атомы алюминия заменены магнием, литием или железом путем изоморфного замещения. Это приводит к общему отрицательному заряду на поверхности листового слоя, который уравновешивается обменными катионами металлов (например, натрия или кальция), находящимися в межслоевых пространствах. Для получения полной дисперсии наночастиц ММТ в полимерах полиэфирного ряда исследователями было использовано несколько методов. К ним относятся полимеризация in-situ смешивание в растворе и смешение в расплаве. Однако установлено, при высоких содержаниях глины полное расслоение и последующее улучшение желаемых свойств по-прежнему остаются проблемой для синтеза полиэфиров.

Из уровня техники известна работа (Sterte Johan. Synthesis and Properties of Titanium Oxide Cross-Linked Montmorillonite. Clays and Clay Minerals - CLAYS CLAY MINER. 10.1346/CCMN.1986.0340606), описывающая синтез и свойства монтмориллонита, сшитого оксидом титана. Используемый в работе монтмориллонит представлял собой слоистосиликатный материал с катионообменной емкостью 89 мэкв/100 г. глины. Сущность способа заключается в предварительном получении модификатора ММТ, а именно в 0,6 М раствор HCI вносили TiCl4. Указанная смесь разбавлялась дистиллированной водой до конечной концентрации в нем Ti, соответствующего 0,82 М. Концентрат ММТ готовили следующим образом: два грамма монтмориллонита диспергировали в 0,5 л дистиллированной воды при длительном перемешивании (5 ч) магнитной мешалкой с раствором TiCl4 количество которого варьировали в диапазоне 4-40 ммоль. Полученный продукт выдерживали в течение 16 ч. После выдержки его промывали путем повторного диспергирования в дистиллированной воде с последующим разделением путем центрифугирования. Промывку проводили до тех пор, пока pH в дисперсии не достигало значения 0,8.

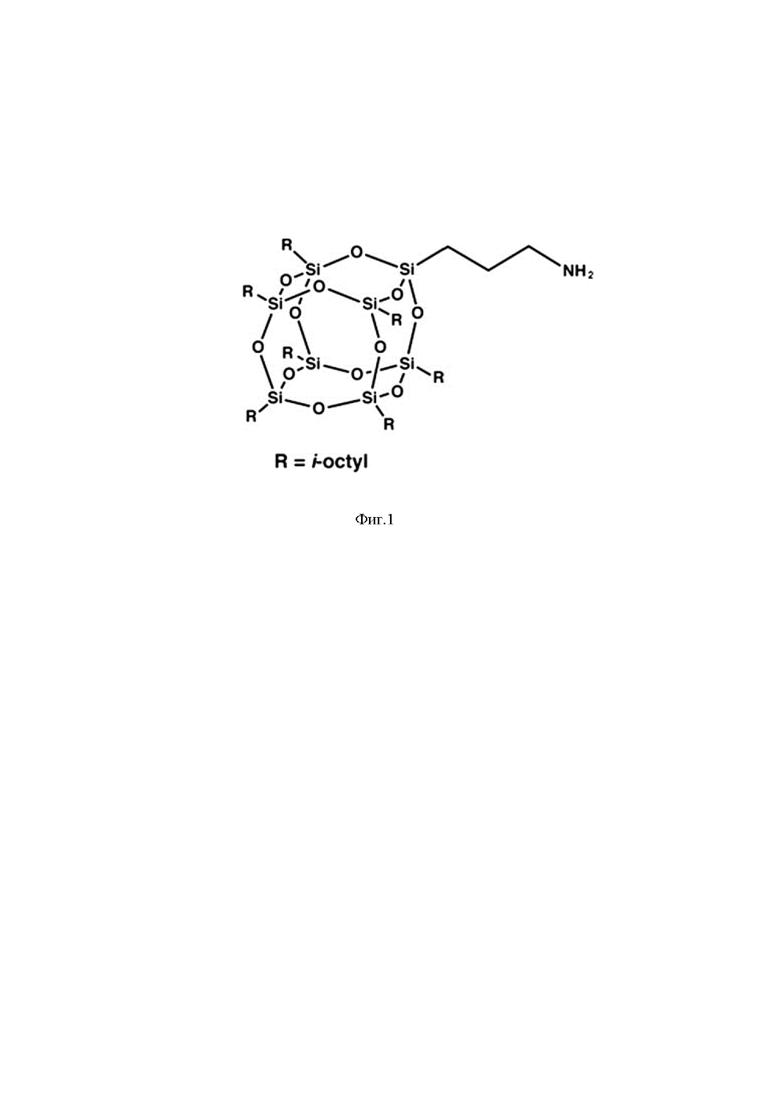

В работе зарубежных авторов (Andrew McLauchlin, Xujin Bao Feng Zhao. Organoclay polybutylene terephthalate nanocomposites using dual surfactant modified montmorillonite prepared by the masterbatch method. Applied Clay Science. Volume 53, Issue 4, October 2011, р. 749-753) описан монтмориллонит, модифицированный двойным поверхностно-активным веществом. Натриевую форму монтмориллонита суспендировали при перемешивании в 2500 мл деионизированной воды при температуре 70°C. Аминопропилизооктильный полиэдрический олигомерный силсесквиоксан (АР-POSS) (Фиг. 1) (23,32 г, что эквивалентно 40% общей емкости катионного обмена используемого глинистого минерала) растворяли в абсолютном этаноле (30 мл) и подкисляли уксусной кислотой (20 мл), а затем добавляли по каплям к глинистому минералу. Дисперсии в течение 20 минут загустевали.

На фиг. 1. представлен: аминопропилизооктильный полиэдрический олигомерный силсесквиоксан (AP-POSS) (Mn=1267,32).

Полученная смесь подвергается взаимодействию в течение часа с диметилдиталлоаммонием и аминопропил-POSS (20,46 г, что эквивалентно 80% общей емкости катионного обмена используемого глинистого минерала) в 90% этаноле (100 мл), который добавляется по каплям, дисперсию перемешивают еще 6 ч и оставляют охлаждаться в течение 8 часов. Органоглину собирали фильтрованием, сушили в печи с принудительной подачей воздуха при 70°C и измельчали в мелкодисперсный порошок. Как утверждают авторы настоящей работы органоглина на основе двойного поверхностно-активного вещества, содержащая диметилдиталлоаммоний и аминопропил-POSS, продемонстрировала хорошую степень интеркаляции и дисперсии. Полимерный материал, модифицированный данным комплексом проявил превосходную термическую стабильность.

Наиболее близким аналогом выступает работа авторов (Mosavi Mirak, S.H.; Sharifian, S.; Esmaeili Khalil Saraei, F.; Asasian-Kolur, N.; Haddadi, B.; Jordan, C.; Harasek, M. Titanium-Pillared Clay: Preparation Optimization, Characterization, and Artificial Neural Network Modeling. Materials 2022, 15, 4502.) описывающая модифицирование тетраизопропоксититаном бентонитовой глины. Необходимое количество глины просеивают через сито из нержавеющей стали, чтобы получить средний размер частиц диаметром менее 45 мкм. Затем проводят первичную промывку глины в дистиллированной воде в течение 3 ч при комнатной температуре, с использованием механической мешалки. Промытую глину сушат в печи при 110°С в течение 12 часов. Затем глину перемешивают при комнатной температуре в течение 30 мин в присутствии уксусной кислоты (0,2 М) для удаления кальцита из структуры глины. Этот шаг повторяют дважды, пока при добавлении кислоты не перестанут появляться пузырьки. Затем образцы еще три раза промывают дистиллированной водой для отделения остаточной кислоты от образцов и сушат в печи при 110°С в течение 12 часов. Для достижения полного обмена катионов металлов, имеющихся в структуре бентонитовой глины, натрием очищенную глину перемешивают в присутствии 1 М NaCl при комнатной температуре в течение 12 часов. Для удаления хлора из обменного бентонита его трижды промывают дистиллированной водой. Процедуру насыщения натрием повторяют дважды, после чего образцы сушат в сушильном шкафу при 110°С в течение 12 часов. Суспензию глины, насыщенную Na, готовят в четырех различных массовых процентах - 0,5, 1, 3 и 10 г глины/г воды. Суспензию выдерживают в течение 12 часов при комнатной температуре, чтобы глина набухла. Каждая из этих приготовленных глинистых суспензий добавлялась по каплям в 2 М раствор HCl до получения различных значений H+. В полученную смесь вводится тетраизопропокси титана в количестве 2, 4, 6 и 8 масс. %. Полученный продукт выдерживают при комнатной температуре в течение 15 ч. Затем его по каплям добавляют к суспензии глины и перемешивают в течение 24 ч до завершения процесса ионного обмена. Центрифуга используется для отделения интеркалированной глины от раствора. Промывку дистиллированной водой проводят трехкратно для удаления хлорида из твердой фазы. Высушенный конечный продукт подают в трубчатую печь для прокаливания. Температурный диапазон прокаливания от 300 до 600°С (4 уровня с интервалом 100°С) в течение 3 ч со скоростью нагрева 3°С/мин.

Недостатком представленных работ является технологическая сложность получения катализатора и энергоемкость, связанная с дополнительным прокаливанием при высоких температурах.

Задачей настоящего изобретения является создание технологически упрощенного метода получения эффективного, экологически безопасного катализатора, включающего в себя слоистосиликатный материал.

Задача решается путем взаимодействия натриевой формы монтмориллонита с титансодержащими соединениями в этиленгликоле. Выбор данной формы монтмориллонитовой глины обусловлен тем, что расслоение монтмориллонита не вызывает особых трудов в связи с слабыми межслоевыми электростатическим взаимодействием между листами и значительными гидрофильными свойствами, обусловленных низкой плотностью заряда в слоях.

Предлагаемый способ получения каталитической композиции осуществляется следующим образом:

На начальном этапе процесса монтмориллонитовую глину тщательно смешивали с дистиллированной водой при соотношении 1:2 на протяжении 60 мин. для полного диспергирования и расслаивания частиц глины. Расслоенные дисперсии глины затем объединяли с этиленгликолем для замены межслойной воды этиленгликолем. Все этапы подготовки проводились при комнатной температуре в диспергаторе, до получения высокогомогенезированной смеси. Количественное соотношение ММТ к этиленгликолю составляет 1:6 соответственно. Затем к полученной гомогенезированной смеси добавляется титансдержащее соединение, количество которого соответствует 30 масс. %. В качестве титансодержащего соединения предпочтительно использование тетраизопропоксититана. На выходе мы имеем высокогомогенезированую смесь, готовую для включения в синтез полиэфиров. Полученная смесь представлена в настоящем изобретении под названием ММТТИПТ

Апробация каталитической системы.

В химический реактор вводили 1 моль терефталевой кислоты, 2 моль этиленгликоля, изофталевую кислоту в количестве 2% от массы терефталевой кислоты и диэтиленгликоль в количестве 15% от массы этиленгликоля. В систему вводится монтморилонитовый катализатор, полученный по описанному выше методу. Установку подвергали нагреву до 240°С, при интенсивном перемешивании (500 об/мин) в атмосфере азота, продолжительностью 1 час. Давление в атмосфере составляет 4-5 атм. Параллельно производился отгон побочного продукта. По истечению одного часа температуру в реакционной среде повышали до 260°С. Давление в реакторе снижалось до значения менее 2 атм. и процесс переводится в поликонденсационный. В реакционную смесь вводили стабилизатор на основе фосфорной кислоты, температура реакционной среды повышается до 290°С и создавался вакуум, соответствующий значению 0,2-0,3 мм.рт.ст. Процесс поликонденсации протекает на протяжении 5 часов. Конечный продукт реакции поликонденсации выгружается в холодную воду в виде стренгов. Стренги гранулируются и подвергаются всем необходимым видам исследований.

В таблицах 1 и 2 представлены количественные соотношения всех компонентов синтеза ПЭТФ и их приведенная вязкость. В качестве сравнения представлен способ получения ПЭТФ с использованием традиционного титансодержащего катализатора - тетраизопропоксититана, обозначенный в таблицах 1 и 2 как «Пример по аналогу».

Расчет количества катализатора и стабилизатора ведут по терефталевой кислоте.

Техническим результатом изобретения является создание эффективного, экологически безопасного катализатора, получаемого технологически упрощённым методом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексный катализатор синтеза полиэтилентерефталата | 2022 |

|

RU2804159C1 |

| Способ получения комплексного стабилизатора синтеза полиэтилентерефталата | 2023 |

|

RU2816364C1 |

| Способ получения блок-сополимера полиэтилентерефталата | 2023 |

|

RU2825398C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА ОЛИГО- И ПОЛИЭТИЛЕНТЕРЕФТАЛАТОВ И СПОСОБ ПОЛУЧЕНИЯ ОЛИГО- И ПОЛИЭТИЛЕНТЕРЕФТАЛАТОВ | 2013 |

|

RU2523800C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГО- И ПОЛИЭТИЛЕНТЕРЕФТАЛАТОВ | 2013 |

|

RU2519827C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ НАНОМАТЕРИАЛ | 2014 |

|

RU2605590C2 |

| Способ получения полиэтилентерефталата | 1981 |

|

SU1014841A1 |

| ЗАЩИТНАЯ ПОЛИЭТИЛЕНТЕРЕФТАЛАТНАЯ ПЛЕНКА | 2024 |

|

RU2835304C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 1995 |

|

RU2151779C1 |

| СОЕДИНЕНИЯ НА ОСНОВЕ МЕТАЛЛОВ И POSS ДЛЯ ПОЛУЧЕНИЯ ПОЛИКОНДЕНСИРОВАННЫХ ПОЛИМЕРОВ | 2007 |

|

RU2450030C2 |

Изобретение относится к способу получения слоистосиликатных катализаторов, предназначенных для синтеза полиэтилентерефталата. Предложен слоистосиликатный катализатор синтеза полиэтилентерефталата на основе раствора монтмориллонита и тетраизопропоксититана, содержание которого составляет 30 мас.% от массы глины, причём монтмориллонит предварительно диспергирован в течение 60 минут в дистиллированной воде при соотношении 1:2 с последующим добавлением этиленгликоля, соотношение раствора глины к этиленгликолю составляет 1:6. Технический результат – получение эффективного, экологически безопасного катализатора синтеза полиэтилентерефталата. 1 ил., 2 табл., 5 пр.

Слоистосиликатный катализатор синтеза полиэтилентерефталата на основе глины и тетраизопропоксититана, отличающийся тем, что количество тетраизопропоксититана соответствует 30 мас.% от массы глины, а глина представляет собой монтмориллонит, предварительно диспергированный в течение 60 минут в дистиллированной воде в диспергаторе при соотношении 1:2, затем к полученной смеси добавлялся этиленгликоль, соотношение раствора глины к этиленгликолю составляет 1:6 соответственно.

| Mosavi Mirak S | |||

| H | |||

| et al | |||

| Titanium-Pillared Clay: Preparation Optimization, Characterization, and Artificial Neural Network Modeling | |||

| Materials | |||

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

| Manova E | |||

| et al | |||

| New titania-clay nanostructured porous materials //Microporous and Mesoporous Materials | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПОСОБ ПРИМЕНЕНИЯ ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КАРБАМАТНЫЕ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2015 |

|

RU2690164C2 |

| US 6696388 | |||

Авторы

Даты

2023-11-28—Публикация

2022-12-12—Подача