Изобретение относится к способу получения блок-сополимеров на основе полиэтилентерефталата (ПЭТФ), включающего в себя эластичные фрагменты политетраметиленоксида (ПТМО).

Сегментированные полиэфиры широко используются в промышленности, где требуется высокая прочность и гибкость в широком диапазоне температур. Многие из этих материалов состоят из жесткого «твердого» сегмента с высокой температурой стеклования и эластичного «мягкого» сегмента с низкой температурой стеклования. Лучшим примером материала этого типа является материал, под торговой маркой Hytrel® (Dupont), семейство компаундов, в которых жесткий сегмент основан на полибутилентерефталате (ПБТ), а каучуковый сегмент - на политетраметиленоксиде (ПТМО) (ПБТ- блок -ПТМО). Сшитое поведение твердотельной матрицы является результатом кристаллических доменов ПБТ, которые кристаллизуются из расплава с образованием физических сшивок для мягких сегментов, а также для любого кристаллизованного материала твердых сегментов. Более того, материал, который может обладать сходными свойствами и, таким образом, иметь те же области применения, что и Hytrel®, представляет собой блок-сополимер на основе полиэтилентерефталата (ПЭТФ) в качестве жесткого сегмента (ПЭТФ - блок -ПТМО). Общие характеристики блок-сополимеров зависят от химической микроструктуры.

Из уровня техники известны разработки, касаемо сополимеров различного строения на основе полимеров и ПТМО. В работе Sandra Paszkiewicz, Anna Szymczyk, Daria Pawlikowska, Izabela Irska, Iman Taraghi, Ryszard Pilawka, Jiali Gu, Xiaohong Li, Yingfeng Tu, Elzbieta Piesowicz. Synthesis and characterization of poly(ethylene terephthalate-co-1,4-cyclohexanedimethylene terephtlatate)-block-poly(tetramethylene oxide) copolymers. RSC Advances. Pub (2017) описывается синтез и характеристика сополимеров поли(этилентерефталат - со - 1,4 - циклогександиметилентерефтлат) - блок -политетраметиленоксид. Ряд сополимеров поли(этилентерефталат-со-1,4-циклогександиметанолтерефталат)-блок- поли(тетраметиленоксид) был синтезирован с помощью процесса поликонденсации. Сополимеры были приготовлены с несколькими различными весовыми соотношениями из диметилтерефталата (ДMT, Sigma Aldrich), 1,2-этиленгликоля (ЭГ), 1,4-циклогександиметанола (ЦГДМ) и поли(тетраметиленоксид)гликоля (ПТМГ) с молекулярной массой 1000 г/моль в две стадии: первая включала переэтерификацию ДМТ с помощью ЭД и ЦГДМ в присутствии ацетата цинка ( Zn( CH3COO) 2); тогда как второй стадией была поликонденсация, когда ПТМГ добавляли в присутствии диоксида германия (GeO 2) и термостабилизатор Irganox 1010. Реакцию проводили в реакторе высокого давления объемом 1 дм3, снабженном вакуумным насосом, конденсатором и охлаждающей ловушкой для сбора побочных продуктов. На первом этапе в реактор загружали ДМТ, ЭД и ЦГДМ в соответствующих соотношениях и катализатор. Мольное соотношение диэфира (ДМТ) и диола (ЭД) составляло 1:1,5. Реакцию переэтерификации проводили в постоянном потоке азота при температуре 160-180°С в течение двух часов. На этом этапе метанол перегоняли и собирали в качестве побочного продукта. Конверсию реакции переэтерификации рассчитывали, контролируя количество вытекающего побочного продукта. После прекращения отгонки метанола реакция завершалась и температура постепенно повышалась до 210°С. Затем в реактор вводили ПТМГ и термостабилизатор (Irganox 1010) вместе со вторым катализатором. Температуру реакции повышали до 250°С. Вакуум применяли постепенно, и конечное давление было ниже 25 Па. Отслеживали изменение крутящего момента при перемешивании, чтобы оценить вязкость расплава продукта при температуре 250°С. Процесс считали завершенным, когда реакционная смесь достигала того же значения вязкости расплава, которое оценивали по крутящему моменту перемешивания. Время реакции поликонденсации составляло 2-3,5 ч в зависимости от массового содержания сегментов ПТМО. Как утверждают авторы разработки, проведенные в работе исследования подтвердили, что сополимеры, содержащие 20 и 30 мас.% гибких сегментов, проявляют характеристики эластомерных свойств. Кроме того, что касается содержания гибких сегментов, температуры, соответствующие 5% и 90% потери массы, а также значения модуля Юнга уменьшаются с увеличением содержания гибких сегментов ПТМО.

Синтез и свойства сегментированных сополимеров с арамидными звеньями одинаковой длины представлены в работе Synthesis and properties of segmented copolymers having aramid units of uniform length. M.C.E.J.Niesten, J Feijen, R.J.Gaymans. Volume 41, Issue 24, November 2000, Pages 8487-8500. Синтезированы сегментированные сополимеры, состоящие из кристаллизующихся звеньев п-фенилентерефталамидного эфира и политетраметиленоксидных сегментов. Синтез исходного эфира п- фенилентерефталамида был оптимизирован в отношении выхода и чистоты. Полимеры были синтезированы методом полимеризации в растворе/расплаве. Синтез сополимера осуществляли в реакционном сосуде на 250 мл с впуском азота и механической мешалкой. Сосуд, содержащий ПТМО 1000 (30 г, 0,03 моль) и ДМТ (14,4 г, 0,045 моль), Irganox 1330 (0,3 г) и раствор катализатора (3 мл 0,05 М Ti(i-OC 3 H 7 )4 в м-ксилол) нагревали до 220°С и выдерживали в течение 1 часа. Затем температуру повышали до 250°С и реакцию проводили еще в течение часа. Низкий вакуум(Р<20мбар) применяли в течение одного часа с последующим высоким вакуумом (Р<1мбар) еще на час. После охлаждения до комнатной температуры продукт анализировали с помощью ЯМР для расчета общей длины мягкого сегмента ПТМО/ДМТ (4773 г/моль). Затем добавляли двукратный избыток ТФК (0,8 г, 7,6 ммоль ТФК на 20 г (3,8 ммоль) мягкого сегмента ПТМО 1000/ДПТ) и добавляли метанолат натрия в качестве катализатора (10,6 мг, 0,2 ммоль). Температуру повышали до 220°С и поддерживали в течение 45 мин. Затем температуру повышали до 250°С и через 60 мин создавали низкий вакуум (Р<20мбар) применялся в течение часа. Наконец, реактору давали возможность медленно охладиться до комнатной температуры, поддерживая низкое давление. Возможным способом синтеза сополимеров TΦК-ПTMO в реакторе может быть сначала этерификация гидроксильных концевых групп ПTMO соединениями на основе терефталевой кислоты (концевые группы I, фенилтерефталат, терефталоилхлорид или терефталевая кислота) с получением соединений II с соответствующими концевыми группами. На второй стадии концевые группы могут реагировать с п-фенилендиамином или, в случае кислотных концевых групп, также с 1,4-фенилендиизоцианатом с образованием полимера (схема 6). Для получения однородных сегментов TΦК после первой стадии не допускается присутствие непрореагировавших молекул терефталата. Для стехиометрии реакции и, следовательно, конечной молекулярной массы полимера все концевые гидроксильные группы должны быть преобразованы в группы на основе терефталевой кислоты.

Наиболее близким аналогом к настоящему изобретению выступает разработка, представленная в работе New multiblock poly(ether-ester)s based on poly(trimethylene terephthalate) as rigid segments Szymczyk A., Senderek E., Nastalczyk J., Roslaniec Z. (2008) European Polymer Journal, 44 (2), pp.436-443. В работе описывается переэтерификация в расплаве диметилтерефталата (ДМТ), 1,3- пропандиола (ПД) и поли(тетраметиленоксида) (ПТМО, 1000 г/моль). Синтезирован ряд мультиблок-сополимеров с содержанием гибких сегментов ПТМО от 20 до 80 мас.%. Синтез сополимеров политриметилентерефталат (ПТТ) -политетраметиленоксид (ПТТ-ПТМО) проводили в стальном реакторе, снабженном холодильником, мешалкой и вводом газа. Сополимеры получали методом двухстадийной поликонденсации в расплаве следующим образом. Смесь ДМТ, ПД с небольшим количеством катализатора (0,15 ррм по отношению к ДМТ) загружали в реактор в атмосфере азота. Реакционную смесь нагревали до 160-165°С. На этой стадии диметилтерефталат подвергали переэтерификации с помощью ДМТ, а выделяющийся метанол отгоняли из реакционной смеси при атмосферном давлении. Через 1 ч. к реакционной смеси, которая содержит в основном бис-(3-гидроксипропил)терефталат, ПТМО, Irganox 1010 (0,5 ррм от общей массы сомономеров) и вторую порцию катализатора (0,10 ррм по отношению к ДМТ). Затем температура медленно поднималась до 220°С и оставалась на полчаса, пока не достигла конечной точки переэтерификации. Второй этап, поликонденсацию расплава, проводили в том же реакторе при достижении температуры и выдерживали при 250-260°C при пониженном давлении 25-30 Па в течение заданного периода времени для достижения необходимой молекулярной массы. Наконец, полученный сополимер экструдировали из реактора в атмосфере азота, охлаждали до комнатной температуры на водяной бане и гранулировали.

Задачей настоящего изобретения является разработка способа получения блок - сополимеров на основе полиэтилентерефталата (ПЭТФ), включающего в себя эластичные фрагменты политетраметиленоксида (ПТМО).

Задача решается путем взаимодействия терефталевой кислоты со смесью этиленгликоля и политетраметиленоксида в разных концентрациях последнего. Выбор такого полиэфира обуславливается тем, что чередование жестких блоков жирноароматических сложных полиэфиров эластичными блоками простых алифатических полиэфиров способствуют приданию сополимерам полиэтилентерефталата улучшенные физико-механические свойства, расширяющие область применения данного полимера.

Предлагаемый способ получения сополимеров блочного строения осуществляется тем, что на первой стадии проводится реакция этерификации терефталевой кислоты с этиленгликолем, а затем проводится сополиконденсация полученной смеси диэфиров терефталевой кислоты с ПТМО. В качестве политетраметиленоксида была выбрана марка с молекулярной массой 1000 г/моль.

Процесс получения сополимеров на основе ПТМО представляет собой равновесную реакцию нуклеофильного замещения при атоме углерода карбоксильной группы. При этом в качестве катализатора используется титансодержащее соединение (тетробутоксититан или тетроизопроксититан), который достаточно эффективно работает как на стадии этерификации, так и на стадии сополиконденсации эфиров терефталевой кислоты. В качестве фосфорсодержащих стабилизаторов использовали фосфорную кислоту.

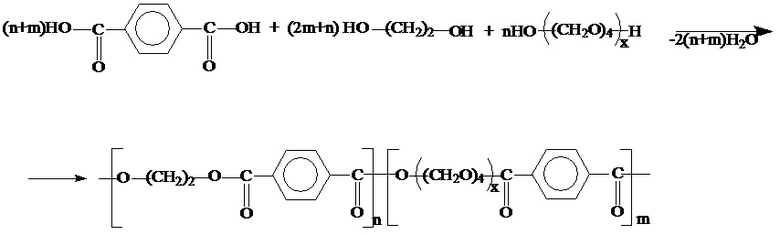

Схему реакции получения сополимера ПЭТФ с ПТМО можно представить следующим образом:

Следующие примеры характеризуют, но не ограничивают изобретение.

Блок - сополимер ПЭТФ/ПТМО получают согласно изобретению (пример 1-5). Количественные соотношения компонентов представлены в таблице 1.

Пример.

В химический 2 литровый реактор вводили 1 моль терефталевой кислоты, 2 моля этиленгликоля и титансодержащий катализатор в количестве 100 ppm. Всю массу сначала перемешивали при 100°С полчаса до пастообразования, затем содержимое реактора нагревали под давлением, и по достижению температуры 245-265°С и давления 3 бара при перемешивании (150 об/мин) продолжали 1,5 часа реакцию этерификации. При этом постоянно проводили сброс давления в случаи его превышения отметки в 3 бара и отгоняли побочный продукт в виде воды и избытка этиленгликоля. По завершению стадии этерификации снижали температуру до 240°С, вводили в систему политетраметиленоксид в количестве 10-50% от массы полиэфира и стабилизатор - фосфорную кислоту (20 ppm). Затем подключали вакуумный насос и переходили на стадию поликонденсации. Для этого давление в реакторе снижалось до значений 0,2-0,3 мм.рт.ст с помощью вакуумного насоса, температура реакционной среды выставлялась на отметку 275°С и при интенсивном перемешивании проводили процесс поликонденсации. Время проведения второй стадии занимала 2 часа. Конечный продукт реакции поликонденсации выгружали в холодную воду, температура которой составляет не более 20°С в виде стренгов. Стренги гранулировали и сушили в вакуумном шкафу при температуре 150°С.

Таблица 1

Количественное соотношение компонентов в синтезе блок - сополимера ПЭТФ/ПТМО

Расчет количества катализатора и стабилизатора ведут по терефталевой кислоте, расчет ПТМО по теоретическому выходу полиэфира.

В примерах 1,3 и 5 предполагается использование в качестве титансодержащего катализатора тетробутоксититан. В примерах 2 и 4 предполагается использование в качестве титансодержащего катализатора тетроизопроксититан.

Таблица 2

Значение приведенной вязкости исследуемых образцов

Технический результат - разработка способа получения блок - сополимеров на основе полиэтилентерефталата (ПЭТФ), включающего в себя эластичные фрагменты политетраметиленоксида (ПТМО).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексного стабилизатора синтеза полиэтилентерефталата | 2023 |

|

RU2816364C1 |

| Комплексный катализатор синтеза полиэтилентерефталата | 2022 |

|

RU2804159C1 |

| Слоистосиликатный катализатор синтеза полиэтилентерефталата | 2022 |

|

RU2808476C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 1995 |

|

RU2151779C1 |

| Способ получения полиэтилентерефталата | 1975 |

|

SU565044A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ДИЭФИРОВ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ДИОЛОВ СЛОЖНЫХ ПОЛИЭФИРОВ | 1993 |

|

RU2103257C1 |

| СЛОЖНОПОЛИЭФИРНЫЙ ПОЛИМЕР С ВЫСОКОЙ ХАРАКТЕРИСТИЧЕСКОЙ ВЯЗКОСТЬЮ РАСПЛАВНОЙ ФАЗЫ, КАТАЛИЗИРОВАННЫЙ СОЕДИНЕНИЯМИ, СОДЕРЖАЩИМИ СУРЬМУ | 2005 |

|

RU2376323C2 |

| Способ получения полиэтилентерефталата | 1977 |

|

SU717088A1 |

| СЛОЖНОПОЛИЭФИРНЫЕ ПОЛИМЕРНЫЕ ЧАСТИЦЫ, ИМЕЮЩИЕ НЕБОЛЬШОЙ ГРАДИЕНТ МОЛЕКУЛЯРНОЙ МАССЫ ОТ ПОВЕРХНОСТИ К ЦЕНТРУ | 2005 |

|

RU2384590C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ И/ИЛИ ВОДОДИСПЕРГИРУЕМЫХ СОПОЛИЭФИРОВ | 1992 |

|

RU2102405C1 |

Изобретение относится к способу получения блок-сополимера полиэтилентерефталата (ПЭТФ) с политетраметиленоксидом (ПТМО). Способ получения сополимеров блочного строения осуществляется тем, что на первой стадии проводится реакция этерификации терефталевой кислоты с этиленгликолем в присутствии титансодержащего катализатора, а затем проводится сополиконденсация полученной смеси диэфиров терефталевой кислоты с политетраметиленоксидом в присутствии фосфорной кислоты в качестве стабилизатора. Полученный блок-сополимер обладает улучшенными физико-механическими свойствами, расширяющими область применения данного блок-сополимера. 1 з.п. ф-лы, 2 табл., 5 пр.

1. Способ получения блок-сополимера полиэтилентерефталата с политетраметиленоксидом, предназначенный в отраслях промышленности, которые являются потребителями полиэтилентерефталата, отличающийся тем, что он основан на взаимодействии 1 моль терефталевой кислоты, 2 моля этиленгликоля и титансодержащий катализатор в количестве 100 ppm, всю массу сначала перемешивают при 100°С в течение 30 мин до пастообразования, затем содержимое реактора нагревают под давлением и по достижении температуры 245-265°С и давлении 3 бара при перемешивании 150 об/мин продолжают 1,5 часа реакцию этерификации, при этом постоянно проводится сброс давления в случае его превышения отметки в 3 бара и отгоняется побочный продукт в виде воды и избытка этиленгликоля, по завершении стадии этерификации снижается температура до 240°С, вводится в систему политетраметиленоксид в количестве 10-50% от массы полиэфира и стабилизатор - фосфорная кислота, в количестве 20 ppm, затем подключается вакуумный насос, и переходят на стадию поликонденсации, для этого давление в реакторе снижается до значений 0,2-0,3 мм рт.ст с помощью вакуумного насоса, температура реакционной среды выставляется на отметку 275°С, и при интенсивном перемешивании проводится процесс поликонденсации в течение 2 часов, конечный продукт реакции поликонденсации выгружали в виде стренгов в воду, которая имеет температуру не более 20°С, стренги гранулируются и сушатся в вакуумном шкафу при температуре 150°С.

2. Способ получения блок-сополимера полиэтилентерефталата, предназначенный в отраслях промышленности, которые являются потребителями полиэтилентерефталата, по п.1 предполагает использование в качестве титансодержащего катализатора тетробутоксититан или тетроизопроксититан.

| A | |||

| SZYMCZYK, E.SENDEREK, J.NASTALCZYK, Z | |||

| ROSLANIEC | |||

| "New Multiblock Poly(Ether-Ester)S Based on Poly(Trimethylene Terephthalate) as Rigid Segments", EUROPIAN POLYMER JOURNAL, v | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| R | |||

| SAINT-LOUP, J.-J | |||

| ROBIN, B | |||

| BOUTEVIN | |||

| "Synthesis Of Poly(Ethylene Terephthalate)-Block-Poly(Tetramethylene Oxide) Copolymer by Direct | |||

Авторы

Даты

2024-08-26—Публикация

2023-06-21—Подача