Изобретение относится к трубопроводному транспорту, в частности, к стальным надземным газопроводам.

Газопроводы очень металлоемки. Стоимость металлических труб составляет значительную часть общих затрат на сооружение магистральных газопроводов. Развитие трубопроводного строительства требует сокращения расхода металла. Сокращение расхода металла может быть получено за счет рационального проектирования магистральных газопроводов и, в частности, за счет применения надземных переходов через естественные и искусственные препятствия вместо подземной прокладки газопроводов на большом протяжении.

При сооружении газопроводов надземная прокладка должна получить широкое распространение не только на переходах, но и на линейных участках трассы. Технико-экономическая целесообразность надземной прокладки газопроводов во многом зависит от правильности выбранных конструктивных решений и рационального проектирования отдельных элементов и деталей.

Известен газопровод /Патент на полезную модель №175946 Магистральный трубопровод/, состоящий из одношовных стальных труб со смещением продольных сварных швов соседних труб одного относительно другого, отличающийся тем, что продольные сварные швы расположены поочередно на третьем и девятом часовых поясах труб.

Недостатком известного газопровода, является его уязвимость электрохимической коррозии в случае попадания коррозионной агрессивной среды под пленочное пространство.

Прототипом является надземный газопровод, состоящий из стальных труб, расположенных на опорах, который обычно проложен в пустынных и горных районах, болотистых местностях, районах горных выработок, оползней и районах распространения многолетнемерзлых грунтов, на неустойчивых грунтах, а также на переходах через естественные и искусственные препятствия /Ф.М. Мустафин, и др. - Технология сооружения газонефтепроводов: Учеб. пособие. - Уфа: Нефтегазовое дело, 2007. - 600 с./

Согласно строительным нормам при укладке газопровода на опоры расстояние от кольцевых сварных стыков до опор должно быть:

- не менее 200 мм для газопровода диаметром до 200 мм;

- не менее 300 мм для газопровода диаметром более 200 мм.

Недостатком прототипа является нерациональность его конструкции, так как конструкция надземного газопровода не учитывает различие ответственности отдельных участков: опорного и пролетного в зависимости от уровня напряженно деформированного состояния, вероятности повреждаемости и условий эксплуатации с точки зрения возможности своевременного проведения диагностических и ремонтных работ.

Цель изобретения - оптимизация толщин стенок надземного газопровода с учетом уровня вероятности повреждаемости отдельных участков и безопасности эксплуатации с точки зрения возможности своевременного проведения диагностических и ремонтных работ.

Указанная цель достигается тем, что в надземном газопроводе, состоящем из стальных труб и опор, толщины стенок труб согласно изобретению в пролетных участках, за пределами кольцевых сварных стыков расположенных не ближе 200-300 мм от опор, в 1,1 раза меньше значений толщин стенок труб опорных участков, расположенных в пределах упомянутых кольцевых сварных стыков.

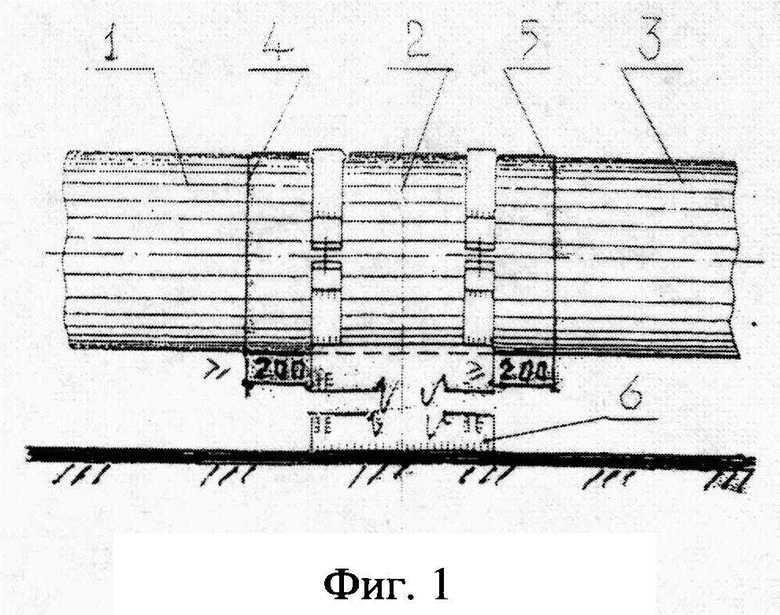

Сущность изобретения поясняется фигурой, на которой показан надземный газопровод предлагаемой конструкции. На фигурах приняты следующие обозначения: 1, 2, 3 - соединенные между собой кольцевыми сварными стыками трубы надземного газопровода; 4, 5 - кольцевые сварные стыки надземного газопровода; 6 - опора.

В надземном газопроводе, состоящем из стальных труб 1, 2, 3 и др., а также опоры 6 толщины стенок труб 1 и 3 согласно изобретению в пролетных участках за пределами кольцевых сварных стыков 4 и 5 расположенных не ближе 200-300 мм от опоры 6, в 1,1 раза меньше, значений толщин стенок труб 2 опорных участков, расположенных в пределах упомянутых кольцевых сварных стыков 4 и 5.

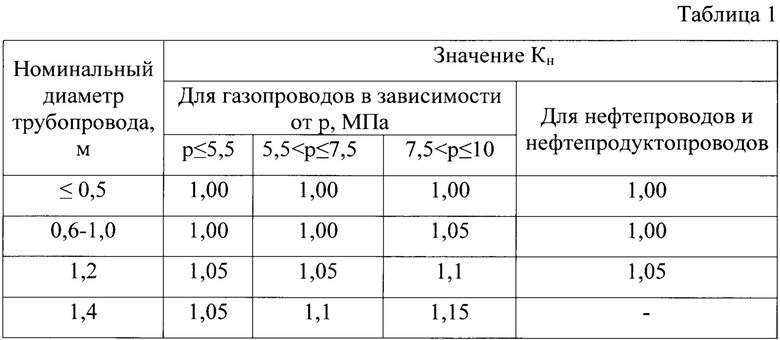

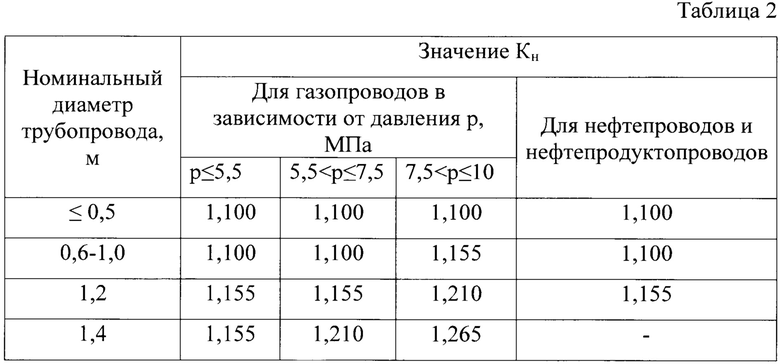

Суть изобретения обосновывается сравнением таблиц коэффициентов надежности Кн газопроводов согласно СНиП 2.05.06-85* (см. табл. 1) и СП 36.13330.2012 (см. табл. 2) и заключается в следующем.

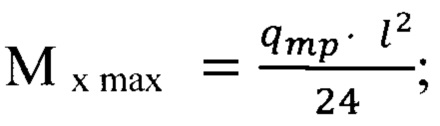

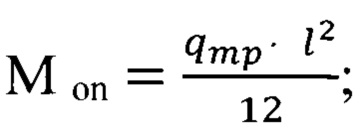

Ответственность труб в опорной части, т.е. в пределах кольцевых сварных стыков расположенных не ближе 200-300 мм от опор и уровень вероятности повреждаемости выше, а возможности обеспечения необходимого состояния эксплуатационных параметров с точки зрения своевременного проведения диагностических и ремонтных работ существенно ниже. Исходя из расчетной схемы конструкции многопролетного балочного перехода максимальный изгибающий момент в пролете и изгибающий момент на опоре рассчитывается, соответственно, по формулам:

Изгибающий момент в пролете:

Изгибающий момент на опоре:

где qmp - полная расчетная нагрузка от веса трубопровода, включающая нагрузку от собственного веса заизолированного трубопровода с перекачиваемым продуктом, а так же гололедную и снеговую нагрузки,

- длина перекрываемого пролета.

- длина перекрываемого пролета.

Исходя из формальных зависимостей значение изгибающего момента на опоре в 2 раза выше максимального изгибающего момента в пролете, а значит у труб в пролетной части, т.е. расположенных за пределами упомянутых кольцевых сварных стыков, уровень вероятности повреждаемости ниже при том, что возможности обеспечения необходимого состояния эксплуатационных параметров с точки зрения своевременного проведения диагностических и ремонтных работ существенно выше, так как нет ограничивающих факторов в виде конструктивных элементов самих опор, для проведения диагностических и ремонтных работ по сравнению с участком трубопровода лежащим на опоре. Согласно СП 36.13330.2012 значения коэффициентов надежности Кн повышены 1,1 раза (см. табл. 2, в которой приведены значения коэффициентов надежности по ответственности участка газопровода) по сравнению со значениями коэффициентов надежности по ответственности участка газопровода согласно СНиП 2.05.06-85* (см. табл. 1). В надземном газопроводе, состоящем из стальных труб 1, 2, 3, соединенных кольцевыми сварными стыками 4 и 5, опорные участки труб, т.е. участки труб находящихся в пределах кольцевых сварных стыков, расположенных не ближе 200-300 мм от опор подвержены внешним воздействиям от опоры, существенно большим изгибающим моментам. Эти же участки отличаются худшими условиями с точки зрения возможности своевременного проведения диагностических и ремонтных работ. Поэтому увеличение значения коэффициента надежности по ответственности в СП 36.13330.2012 (см. табл. 2) для таких труб оправдано. Но пролетные участки труб, находящиеся за пределами кольцевых сварных стыков расположенных не ближе 200-300 мм от опор более доступны диагностике и ремонту, не подвержены внешним воздействиям, изгибающие моменты существенно меньше, чем в опорном участке. Для участков газопровода за пределами поперечных сварных стыков расположенных не ближе 200-300 мм от опор повышение значения коэффициента надежности по ответственности не оправдано.

Следовательно, значение коэффициента надежности надземного газопровода по ответственности кнадз.тп в общем случае правомерно вычислять по зависимости

кнадз.тп=коп⋅кн,

где коп - коэффициент сложности диагностики, проведения ремонтных работ, опасности напряженно деформированного состояния опорного участка, в пределах опорного участка коп=1,1, в пределах пролетного участка коп=1,0;

кн - коэффициент надежности по ответственности согласно СНиП 2.05.06-85*.

Предложенное техническое решение позволяет оптимизировать толщины стенок надземного газопровода с учетом уровня напряженно-деформированного состояний, вероятности повреждаемости отдельных участков: опорного и пролетного, а также возможности своевременного проведения диагностических и ремонтных работ.

Уменьшение удельной нагрузки пролетного участка трубопровода за счет снижения веса участка трубопровода улучшает условия работы самих опор, опорных и пролетных участков надземного газопровода.

За счет рационального проектирования происходит существенное сокращение расхода металла магистральных газопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА С ДЕФЕКТНЫМИ СВАРНЫМИ СТЫКАМИ | 2016 |

|

RU2656163C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2015 |

|

RU2599401C2 |

| СПОСОБ ОТБРАКОВКИ ТРУБ С ГОФРАМИ (ВМЯТИНАМИ) ТРУБОПРОВОДА | 2012 |

|

RU2526611C2 |

| Способ оценки степени опасности дефектных кольцевых стыков на магистральных газопроводах | 2021 |

|

RU2798635C1 |

| СПОСОБ РЕМОНТА ПОТЕНЦИАЛЬНО ОПАСНОГО УЧАСТКА ГАЗОПРОВОДА | 2018 |

|

RU2686133C1 |

| СПОСОБ ОТБРАКОВКИ КОСОГО СВАРНОГО СТЫКА СТАЛЬНОГО ТРУБОПРОВОДА | 2014 |

|

RU2565130C1 |

| Способ определения напряженно-деформированного состояния отводов холодного гнутья в составе длительно эксплуатируемых магистральных газопроводов | 2023 |

|

RU2827291C1 |

| СПОСОБ ОТБРАКОВКИ И РЕМОНТА ТРУБ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2639599C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА НАДЗЕМНОЙ ПРОКЛАДКИ | 2015 |

|

RU2616735C1 |

| Способ оценки степени опасности дефектных кольцевых стыков на магистральных газопроводах | 2022 |

|

RU2817232C2 |

Изобретение относится к трубопроводному транспорту, в частности к стальным надземным газопроводам. Цель изобретения - оптимизация толщин стенок надземного газопровода с учетом уровня напряженно-деформированного состояния, вероятности повреждаемости отдельных участков и безопасности эксплуатации с точки зрения возможности своевременного проведения диагностических и ремонтных работ. Надземный газопровод состоит из стальных труб и опор. Толщины стенок труб пролетных участков за пределами кольцевых сварных стыков, расположенных не ближе определенного расстояния от опор, в 1,1 раза меньше значений толщин стенок труб опорных участков, расположенных в пределах упомянутых кольцевых сварных стыков. Указанные расстояния от опор составляют не ближе 200 мм для газопроводов диаметром до 200 мм и не ближе 300 мм для газопроводов диаметром более 200 мм. 1 ил., 2 табл.

Надземный газопровод, состоящий из стальных труб и опор, отличающийся тем, что толщины стенок труб пролетных участков за пределами кольцевых сварных стыков, расположенных от опор не ближе 200 мм для газопроводов диаметром до 200 мм и не ближе 300 мм для газопроводов диаметром более 200 мм, в 1,1 раза меньше значений толщин стенок труб опорных участков, расположенных в пределах упомянутых кольцевых сварных стыков.

| Трубопровод | 1979 |

|

SU918636A1 |

| Надземный металлический трубопровод | 1979 |

|

SU1054620A1 |

| Магистральный трубопровод | 1986 |

|

SU1397669A1 |

| Ф.М | |||

| Мустафин и др | |||

| - Технология сооружения газонефтепроводов | |||

| Под ред | |||

| Г.Г | |||

| Васильева | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Учебник | |||

| - Уфа: Нефтегазовое дело, 2007 | |||

| ЭЛЕКТРИЧЕСКИЙ ПРИБОР ДЛЯ ВЫБРАСЫВАНИЯ ШАРИКОВ И УКАЗАНИЯ ЦИФР ПРИ ИГРЕ В ЛОТО | 1922 |

|

SU632A1 |

| Способ переработки шкур хряков на пергамент для изготовления верхнебойных гонков | 1934 |

|

SU41112A1 |

Авторы

Даты

2023-09-26—Публикация

2021-12-09—Подача