ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу и устройству для производства стальных изделий, в частности, для проведения термической обработки при нагреве стальных изделий, в целом, а не только заготовок.

Стальные изделия, к которым относится изобретение, могут быть как плоскими, так и длинномерными.

Под длинномерными изделиями мы обычно подразумеваем заготовки или блюмы, предназначенные для производства стальных прутков, стержней, профилей и труб.

Под стальными изделиями мы подразумеваем металлические или неметаллические изделия, например, сплавы. Изобретение позволяет минимизировать, если не устранить, содержание окалины, присутствующей на изделиях при выходе из печи, по существу, в состояние "без окалины".

УРОВЕНЬ ТЕХНИКИ

Прокатные установки, используемые в сталелитейной промышленности, традиционно связаны с нагревательными печами, роль которых заключается в повышении температуры заготовок, например, поступающих от непрерывной разливки, до заданного значения, подходящего для пластической деформации, для отправки, например, на прокатку. Заготовки могут быть плоскими изделиями, например, слябами, или длинными изделиями, например, биллетами или блюмами.

Для того, чтобы стальные изделия быстро достигли температуры, подходящей для пластической деформации, могут применяться различные методы нагрева, основанные на стольких же различных физических принципах. Среди них наиболее распространенными являются конвекция, облучение и индукция.

Конвекция - это явление теплообмена, при котором тепловой поток обменивается посредством нагревательной жидкости, обтекающей изделие. Тепловой поток прямо пропорционален разности температур, или дельте температур, между средством нагрева и поверхностью стального изделия.

Напротив, облучение предусматривает, что тепловой поток обменивается не путем контакта, а путем облучения между горячей поверхностью и поверхностью нагреваемого стального изделия. Тепловой поток прямо пропорционален дельте температур между излучающей поверхностью (горячей) и поверхностью металлического изделия, но в этой дельте обе температуры повышаются до четвертой степени, согласно закону Стефана-Больцмана.

Индукция заключается в генерации токов внутри самого продукта, вызываемых магнитным полем, в которое он погружен. Эти внутренние токи способствуют нагреванию продукта.

В связи с требованиями к производительности, явлениями теплообмена и затрачиваемой электрической энергии, облучение является физическим принципом, наиболее используемым в промышленности.

Нагрев путем облучения достигается благодаря поверхностям, которые поддерживаются очень горячими с помощью электрических сопротивлений, или пламени, которое сжигает топливо в присутствии горючего. Продукты сгорания, которыми обычно являются CO, CO2, H2, H2O, O2 и возможные примеси, присутствующие в самом топливе, имеют настолько высокое содержание энтальпии, что представляют собой "облучающее" средство по отношению к холодной поверхности.

В общем, горючее содержит молекулярный кислород O2. Известны нагревательные аппараты, которые для контроля температуры нагрева и коэффициента сгорания внутри печи используют шланги для подачи чистого молекулярного кислорода, использование которого позволяет лучше контролировать количество кислорода, фактически присутствующего в различных частях печи (RU2733614, опубл. 05.10.2020г., US6183246, опубл. 06.02.2001). Одним из недостатков использования чистого кислорода является то, что его добыча, хранение и управление влекут за собой высокие затраты. Кроме того, он не всегда доступен и/или пригоден для использования на всех металлургических предприятиях.

В качестве альтернативы кислороду можно использовать обычный воздух, но это влечет за собой недостаток, связанный с трудностью точного контроля количества кислорода в печи из-за окружающего воздуха, который может проникать внутрь печи и изменять параметры горения.

Возвращаясь к принципу облучения, можно выделить два различных метода применения: прямой нагрев облучением, при котором допускается контакт между продуктами горения и поверхностью изделий; и косвенный нагрев облучением, при котором контакт между продуктами горения и поверхностью изделий предотвращается.

Среди известных типов нагревательных печей наиболее распространенными являются печи с прямым и непрерывным облучением при горении; в таких печах продукты проходят внутри почти идеально закрытой среды, чтобы обеспечить непрерывный нагрев продуктов (патент US5143558, опубл. 01.09.1992 г.).

Этот тип печи широко распространен, поскольку позволяет достичь наилучшей производительности, по сравнению с другими типами печей, и обеспечивает массовое производство.

Обычно нагревательная печь включает в себя последовательно, в направлении подачи заготовок, зону начального предварительного нагрева, зону промежуточного нагрева и зону поддержания температуры.

Зона предварительного нагрева может быть увеличена примерно на половину длины между точкой входа и точкой выхода из печи. Температура внутри печи, обычно выше 700°C, повышается между входом и выходом из печи.

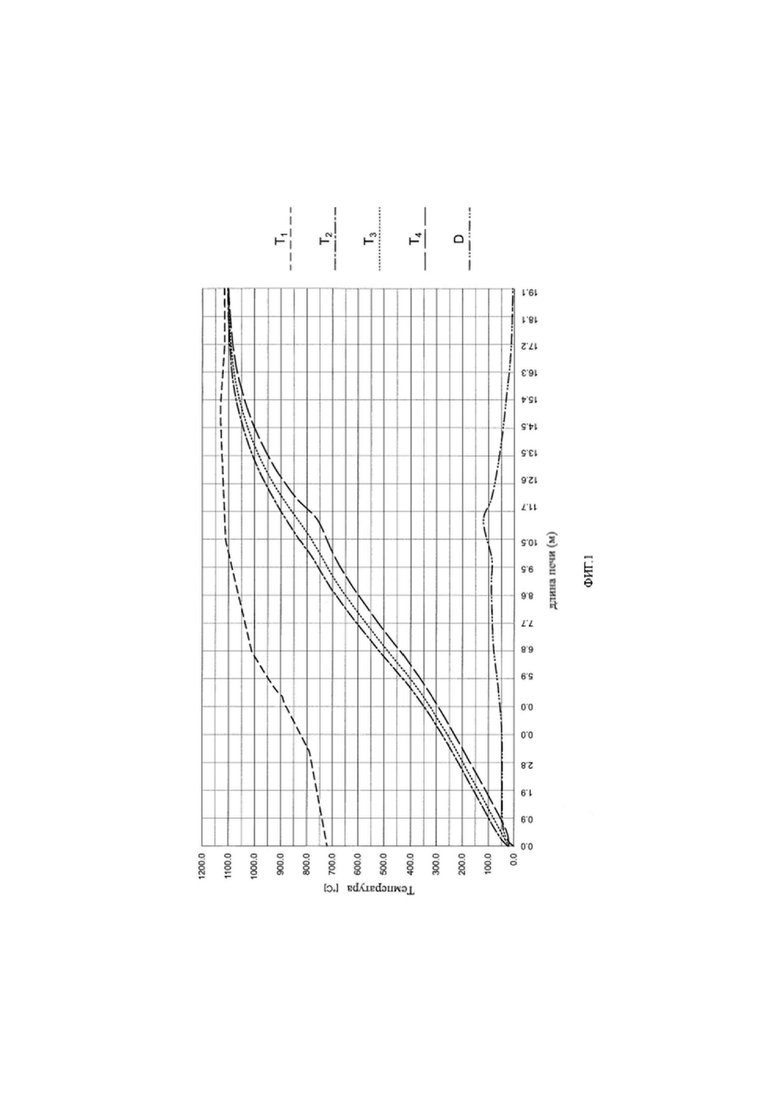

На фиг. 1 показан график одного из примеров хода изменения температуры заготовки в печи. В показанном примере печь имеет длину 20 метров. Кривая T1 обозначает температуру, установленную внутри печи, а кривые T2, T3 и T4 представляют, соответственно, внутреннюю температуру заготовки, взятую в точке вблизи сердцевины (оси), внешнюю температуру заготовки, взятую в точке вблизи верхней или нижней поверхности, и среднюю температуру заготовки. Кривая D представляет собой разницу температур между внешней поверхностью и сердцевиной заготовки.

Как видно, температура печи начинается с чуть более 700°C на входе в печь и постепенно повышается примерно до половины печи. Оттуда до зоны выхода (справа на графике) температура остается высокой, но практически постоянной, с минимальными колебаниями. Между тем, разница температур между сердцевиной и внешней стороной заготовки постепенно уменьшается, пока не достигнет практически нулевого значения (кривая D).

В качестве наиболее близкого решения выбрана печь для нагрева металлического материала (патент EP2891859, опубл.08.07.2015г.), содержащая темную зону и, по меньшей мере, одну зону нагрева, расположенную ниже по ходу от темной зоны, зона нагрева снабжена по меньшей мере, одной горелкой, причем упомянутая темная зона расположена выше по ходу от всех точек подачи топлива в промышленной печи и печь выполнена таким образом, что газы сгорания противоточно циркулируют в промышленной печи и проходят через, по меньшей мере, одну зону нагрева, а затем через темную зону. Темная зона соединена с по меньшей мере одной трубкой подачи окислителя. При этом средства подачи кислорода и топлива сконфигурированы таким образом, что отношение действительного отношения кислорода к топливу и стехиометрического отношения кислорода к топливу, при горении в, по меньшей мере, одной из упомянутых зонах нагрева составляет меньше единицы.

Один из недостатков известных термических нагревательных печей заключается в образовании на поверхности изделий поверхностного слоя нежелательного материала, обычно называемого окалиной, или каламином.

Окалина состоит из оксидов железа различного химического состава, обычно включающих FeO, Fe3O4 и Fe2O3. Их образование происходит в результате контакта поверхностей изделий с продуктами сгорания топлива.

Окалина образуется, в частности, из-за времени пребывания стальных биллетов или блюмов в окислительной и высокотемпературной среде. Фактически, было подтверждено, что ее образование увеличивается экспоненциально со временем пребывания заготовок в этих условиях.

Образование поверхностного слоя окалины проблематично, так как является источником дефектов поверхности, которые прокатываются, а также немалых экономических потерь.

Для предотвращения появления поверхностных дефектов в металлическом изделии обычно предусматривается удаление слоя окалины с помощью водоочистителей, работающих под высоким давлением, или щеточных систем. Удаленная окалина оказывается среди отходов, что приводит к потере материала, что в свою очередь влечет за собой уменьшение веса заготовок, что снижает производительность операции по преобразованию или обработке стали.

Поэтому существует необходимость в совершенствовании способа нагрева металлических заготовок и соответствующего устройства, которые могут преодолеть по крайней мере один из недостатков уровня техники.

В частности, одной из целей настоящего изобретения является совершенствование способа нагрева изделий из железа и стали, например, но не только стали, который позволяет резко уменьшить образование окалины на поверхности стальных изделий, снижая ее по меньшей мере на 50% и даже до ничтожных значений ("без окалины").

Другой целью настоящего изобретения является совершенствование способа нагрева, который позволяет получить массовое производство стальных изделий.

Еще одна цель - предоставить устройство, позволяющее осуществлять вышеописанный способ.

Еще одной целью является создание устройства, которое позволяет использовать воздух в качестве горючего и в то же время позволяет точно контролировать количество горючего воздуха - и, следовательно, кислорода, участвующего в горении - присутствующего внутри печи.

Заявитель разработал, испытал и воплотил настоящее изобретение для преодоления недостатков уровня техники и для достижения этих и других целей и преимуществ.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение изложено и охарактеризовано в независимых пунктах формулы изобретения. Зависимые пункты формулы описывают другие характеристики настоящего изобретения или варианты основной изобретательской идеи.

В соответствии с вышеуказанными целями ниже описаны способ и устройство для термического нагрева стальных изделий, например, заготовок, металлических и неметаллических изделий.

В соответствии с некоторыми вариантами осуществления, метод термического нагрева предусматривает контроль/регулирование внутренней атмосферы в печи с целью уменьшения количества кислорода, присутствующего в различных зонах печи.

Метод также предусматривает, преимущественно, подачу по меньшей мере одного стального продукта, например, заготовки, через термический нагревательный аппарат и контроль/регулирование, во время ускорения нагрева нагреваемого продукта, уровня кислорода в атмосфере внутри аппарата. Предпочтительно, продукт из стали подается по пути подачи, который простирается между входным и выходным концом.

Преимущественно, способ предусматривает, по крайней мере, во время ускорения нагрева нагреваемой части, подачу топлива и горючего, содержащего кислород, в аппарат и осуществление сжигания топлива и горючего с помощью множества горелок, расположенных внутри аппарата.

Согласно некоторым вариантам осуществления, по меньшей мере в одной зоне аппарата горючее подается таким образом, что кислород находится в стехиометрической или субстехиометрической пропорции по отношению к топливу.

Под субстехиометрическим количеством кислорода мы понимаем количество, меньшее, чем то, которое строго необходимо для полного сгорания. Таким образом, ограничивается или даже исключается присутствие остаточного кислорода во время сгорания в соответствии с вышеупомянутой зоной внутри аппарата.

Предпочтительно, внутри аппарата определены по меньшей мере первая часть и вторая часть, расположенные последовательно вдоль направления подачи продуктов, при этом температура второй части выше, чем температура первой части. Согласно изобретению, выгодно, чтобы подача горючего со стехиометрическим или субстехиометрическим количеством кислорода происходила в соответствии со второй частью.

Предпочтительно, метод также предусматривает контроль количества кислорода, присутствующего внутри аппарата.

В соответствии с некоторыми вариантами осуществления, способ предусматривает проведение в первой части аппарата сжигания остатков топлива, не потребленного во второй части.

Предпочтительно, стальные изделия, подаваемые в устройство, имеют поперечный размер от 100 до 250 мм. Более предпочтительно, поперечный размер составляет более 190 мм. Вышеуказанные изделия предпочтительно имеют круглое или квадратное сечение.

Согласно одному аспекту изобретения, устройство для термического нагрева стальных изделий включает печь, внутри которой определен тракт для подачи изделий, простирающийся между входным и выходным концом печи.

Печь включает в себя входное отверстие для входа в печь нагреваемой стальной продукции и выходное отверстие для выхода из печи, а также средства для подачи топлива.

Входное и выходное отверстия расположены в соответствии с соответствующими входным и выходным концами.

Печь также включает средства для подачи горючего, содержащего кислород, например, обычного воздуха, и горелки, способные активировать реакцию горения топлива и горючего. Преимущественно, средства для подачи горючего и средства для подачи топлива сконфигурированы для подачи горючего и топлива таким образом, что кислород находится в субстехиометрической или стехиометрической пропорции по отношению к топливу, по крайней мере, в одной части аппарата.

Кислород в смеси может быть в пропорции, равной примерно 2-3%, как обычно присутствует в воздухе, или даже в большей пропорции, полученной с помощью методов обогащения кислородом O2.

Выходной проем предпочтительно снабжен уплотнительным устройством, включающим по меньшей мере один сальник, сконфигурированный для взаимодействия с дверцей, закрывающей выходной проем, и барьерные средства для инертного газа, сконфигурированные для предотвращения попадания воздуха в печь.

В соответствии с некоторыми вариантами осуществления изобретения, средства защиты от инертного газа включают в себя по меньшей мере одну камеру, ограниченную краем выходного отверстия, и по меньшей мере одно отверстие для подачи инертного газа к выходному отверстию. Для этого отверстие камеры ориентировано в сторону выходного отверстия печи.

Предпочтительно, герметизирующее устройство также включает средства герметизации воды, расположенные вокруг выходного отверстия, более предпочтительно вокруг средств защиты от инертного газа.

Предпочтительно, печь разделена внутри на первую часть и вторую часть, расположенные последовательно вдоль тракта для подачи стальных изделий. Более предпочтительно, средства для подачи горючего и средства для подачи топлива сконфигурированы для подачи горючего и топлива таким образом, что кислород находится в субстехиометрической или стехиометрической пропорции по отношению к топливу в соответствии со второй частью.

Согласно некоторым вариантам осуществления, первая часть и вторая часть в свою очередь разделены на две зоны.

В частности, первая часть включает в себя входную зону, или зону загрузки, которая простирается от входного конца, и зону предварительного нагрева, которая простирается от конца входной зоны до начала второй части. Вторая часть, в свою очередь, разделена на зону нагрева, следующую за зоной предварительного нагрева, и зону выравнивания, которая простирается между зоной нагрева и выходным концом.

Согласно некоторым вариантам осуществления изобретения, нагревательное устройство также включает устройство дожигания, сконфигурированное для впрыска горючего в нагревательное устройство, предпочтительно в первую часть печи, где температура ниже. Таким образом, устройство дожигания позволяет завершить химическую реакцию горения (не завершенную в концевой зоне выравнивания) путем впрыска горючего (чтобы сжечь несгоревшее топливо, смешанное с остатками незавершенного горения, поступающими из указанной зоны) и перенести остатки горения (теперь уже завершенного) в первую часть аппарата.

Предпочтительно, устройство дожигания включает одно или несколько сопел, расположенных в первой части топки и сконфигурированных для впрыска в нее горючего вещества.

Согласно некоторым вариантам осуществления изобретения, устройство включает станцию для выгрузки нагретых продуктов, расположенную снаружи печи в соответствии с выходным концом и сконфигурированную для выгрузки нагретых продуктов из печи.

Предпочтительно, станция разгрузки включает в себя одно или несколько конвейерных устройств, частично вставленных внутрь печи для транспортировки нагретых продуктов через выходную дверь. Эти конвейерные устройства управляются механическими элементами, расположенными снаружи печи. По этой причине конвейерные устройства снабжены соответствующим уплотнительным устройством, включающим средства герметизации воды и средства защиты от инертного газа и расположенным в соответствии с отверстием, проделанным в торцевой стенке печи.

Предпочтительно, средства гидроизоляции вставлены внутрь сквозного отверстия и сконфигурированы для его герметичного закрытия, а средства защиты от инертного газа расположены непосредственно снаружи сквозного отверстия и эффективно расположены соосно средствам гидроизоляции.

Согласно некоторым вариантам осуществления, станция разгрузки также включает в себя одно или несколько передаточных устройств, оснащенных соответствующими передаточными элементами, частично вставленными внутрь печи и сконфигурированными для передачи нагретых продуктов с плоскости подачи на конвейерные устройства. Эти передаточные элементы также оснащены механическими управляющими элементами, расположенными снаружи печи.

Предпочтительно, передаточные устройства включают в себя по меньшей мере один передаточный элемент, расположенный подвижно внутри контейнера и частично вставленный внутрь печи; контейнер преимущественно непосредственно соединен с печью и заполнен водой и инертным газом, чтобы предотвратить попадание воздуха в печь, и находится в воздушном сообщении с внутренней частью печи, чтобы позволить передаточному элементу войти внутрь нее.

Согласно некоторым вариантам, печь включает верхнюю стенку, также называемую верхним сводом, образованную множеством модулей, соединенных друг с другом посредством пластин, соединенных с двумя последовательными модулями посредством тяг, и включает внутренний закрывающий элемент в каждом полом пространстве, присутствующем между двумя последовательными модулями, чтобы герметично закрыть полые пространства.

Преимущественно, верхний свод также включает в себя множество полосообразных упаковок, каждая из которых помещена между внутренним закрывающим элементом и одной или несколькими соответствующими пластинами.

В соответствии с некоторыми вариантами осуществления изобретения, печь включает в себя, в соответствии с нижней стенкой печи, также называемой подом, одну или несколько эвакуационных воронок, верхний конец которых находится внутри печи. Эти воронки предназначены для сбора окалины, которая потенциально может присутствовать, когда она отделяется от стального продукта, находящегося в пути на элементах конвейера, чтобы выйти из печи. Поэтому, чтобы предотвратить попадание воздуха из этих бункеров, они также оснащены уплотнительным устройством, способным предотвратить попадание воздуха в печь.

В частности, каждый бункер включает нижний канал, к концу которого присоединена пластина и соответствующий уплотнительный элемент, состоящий из сальника и закрывающего элемента, прикрепленного к внешней поверхности нижнего канала и закрывающего сальник.

Предпочтительно, каждый бункер включает внутренний элемент, прикрепленный к внешней поверхности нижнего канала внутри закрывающего элемента и сконфигурированный для прижатия упаковки к закрывающему элементу.

Сочетание описанных выше уплотнительных элементов и соответствующих конструктивных и функциональных мер позволяет герметизировать внутреннюю часть печи от внешней, обеспечивая сведение к минимуму входа или выхода нежелательного воздуха, и, следовательно, позволяя получить контроль присутствующего кислорода с максимальной точностью и точными стехиометрическими соотношениями. Это сводит к минимуму, практически полностью исключая, образование окалины на поверхности металлических изделий.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие аспекты, характеристики и преимущества настоящего изобретения станут очевидными из следующего описания некоторых вариантов осуществления, приведенных в качестве неограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

- фиг. 1 - возможный график температуры заготовки внутри печи длиной 20 м;

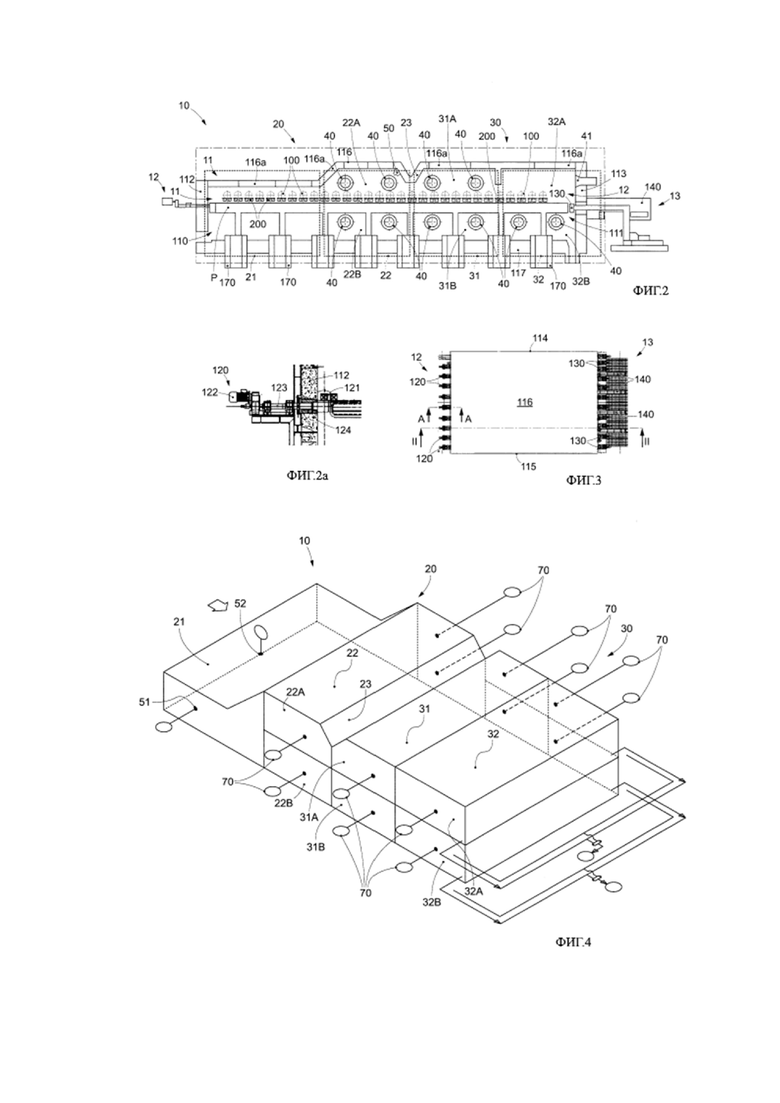

- фиг. 2 - продольный разрез устройства для нагрева стальных изделий согласно изобретению, взятый вдоль плоскости II-II фиг. 3;

- фиг. 2a - продольный разрез детали устройства фиг. 2, взятый вдоль плоскости A-A фиг. 3;

- фиг. 3 - вид в плане аппарата фиг. 2;

- фиг. 4 - частичный перспективный схематический вид устройства фиг. 2;

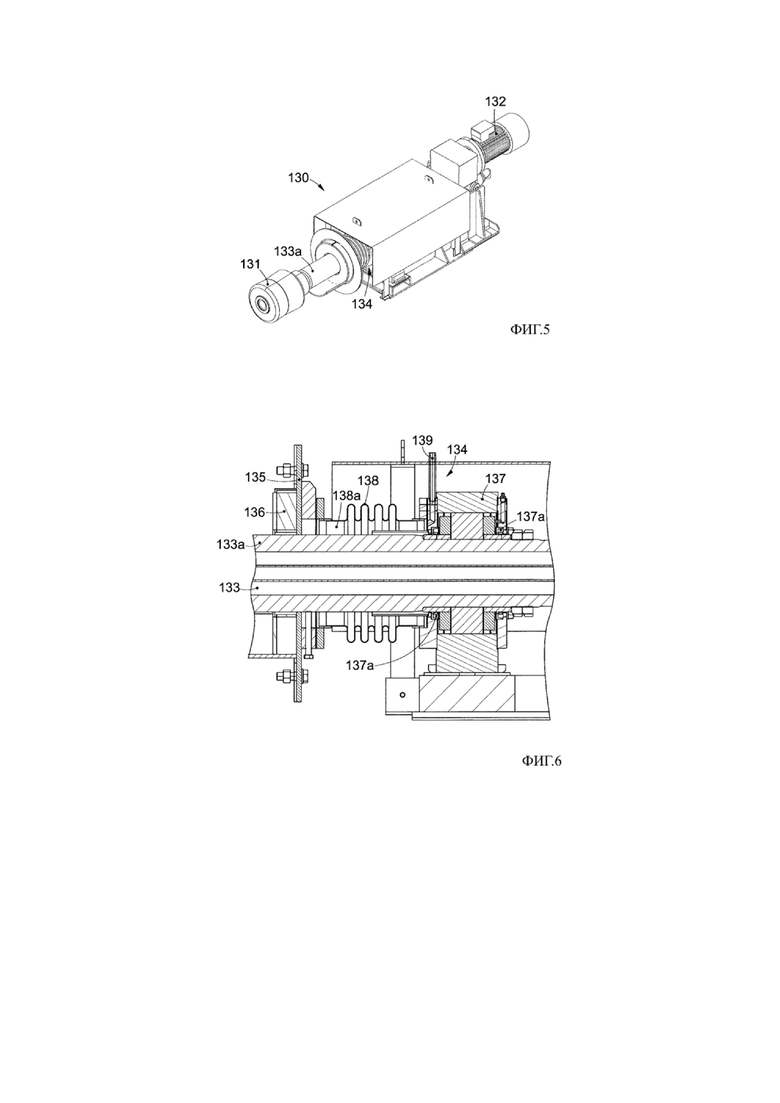

- фиг. 5 - трехмерный вид конвейерного устройства зоны разгрузки;

- фиг. 6 продольное сечение части конвейерного устройства фиг. 5;

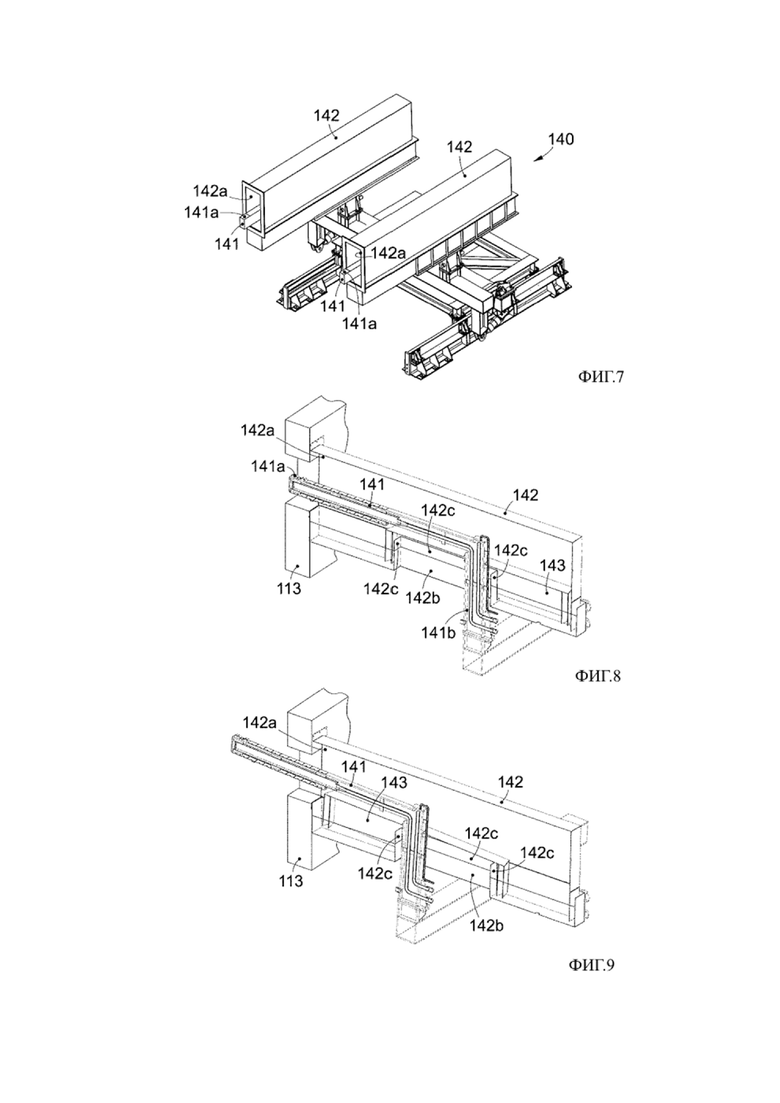

- фиг. 7 - трехмерный вид передаточного устройства зоны разгрузки;

- фиг. 8 и 9 - трехмерные виды и разрезы детали передаточного устройства фиг. 7 на двух различных рабочих этапах;

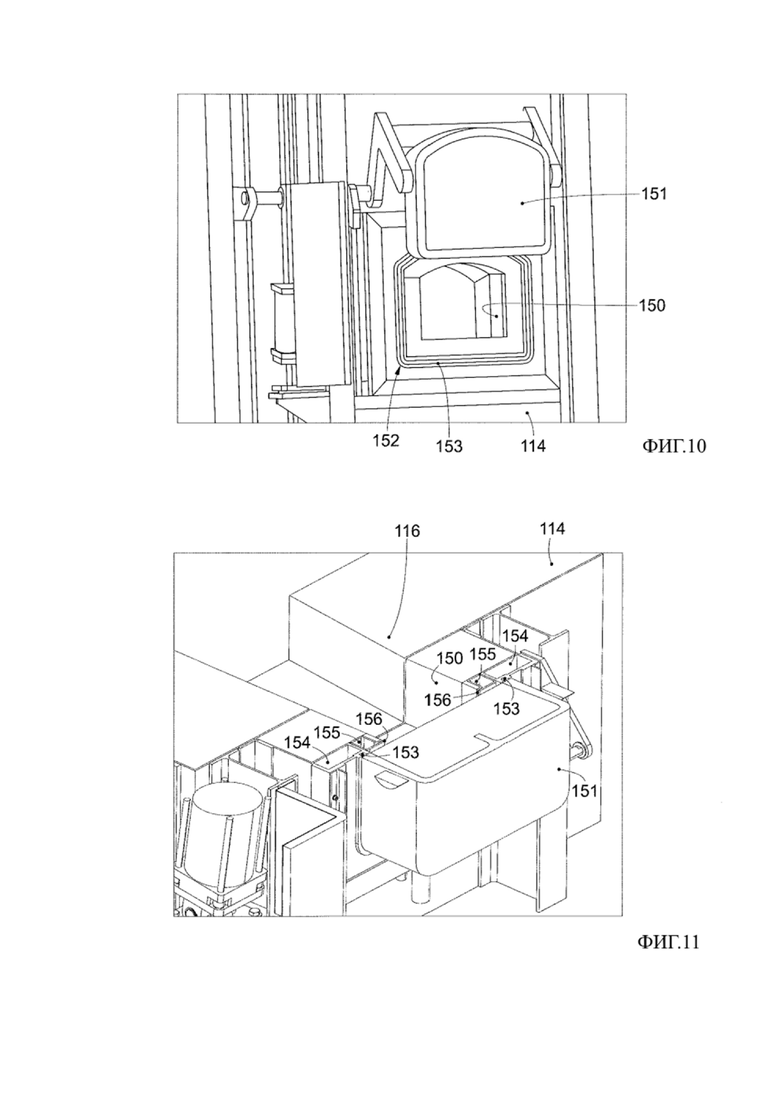

- фиг. 10 - трехмерный вид выходного отверстия печи;

- фиг. 11 - частично разрезанный и трехмерный вид детали фиг. 10;

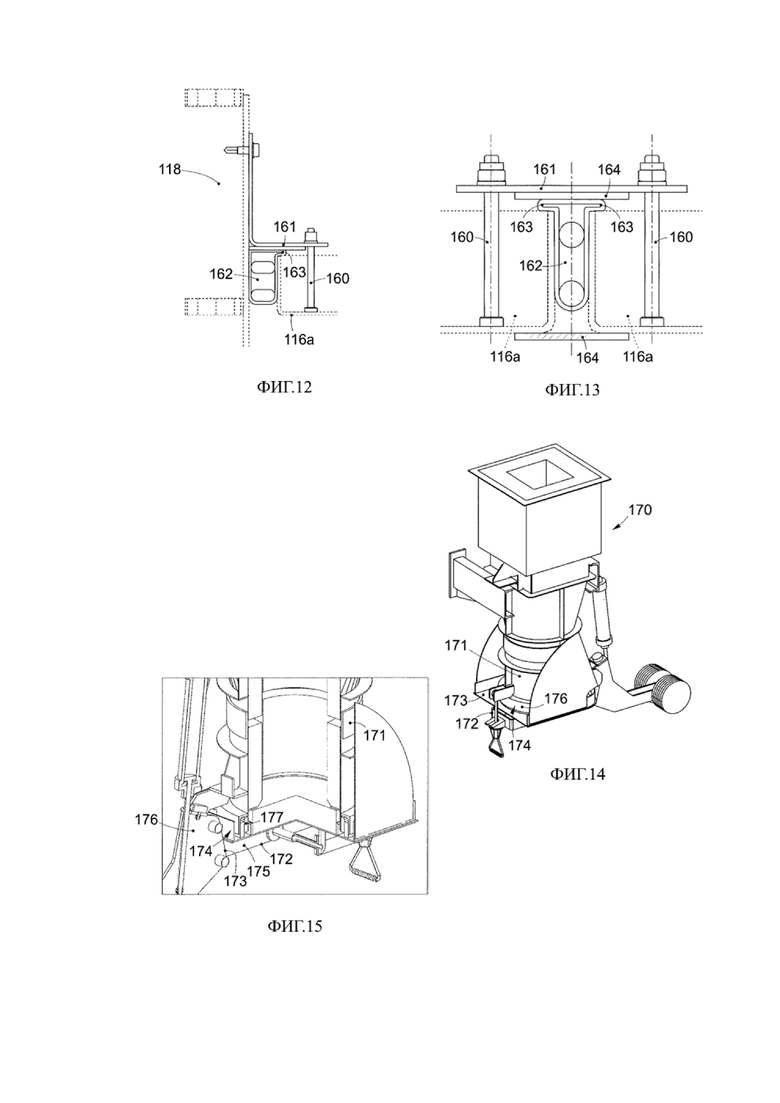

- фиг. 12 и 13 - виды сбоку двух деталей опорной зоны печи;

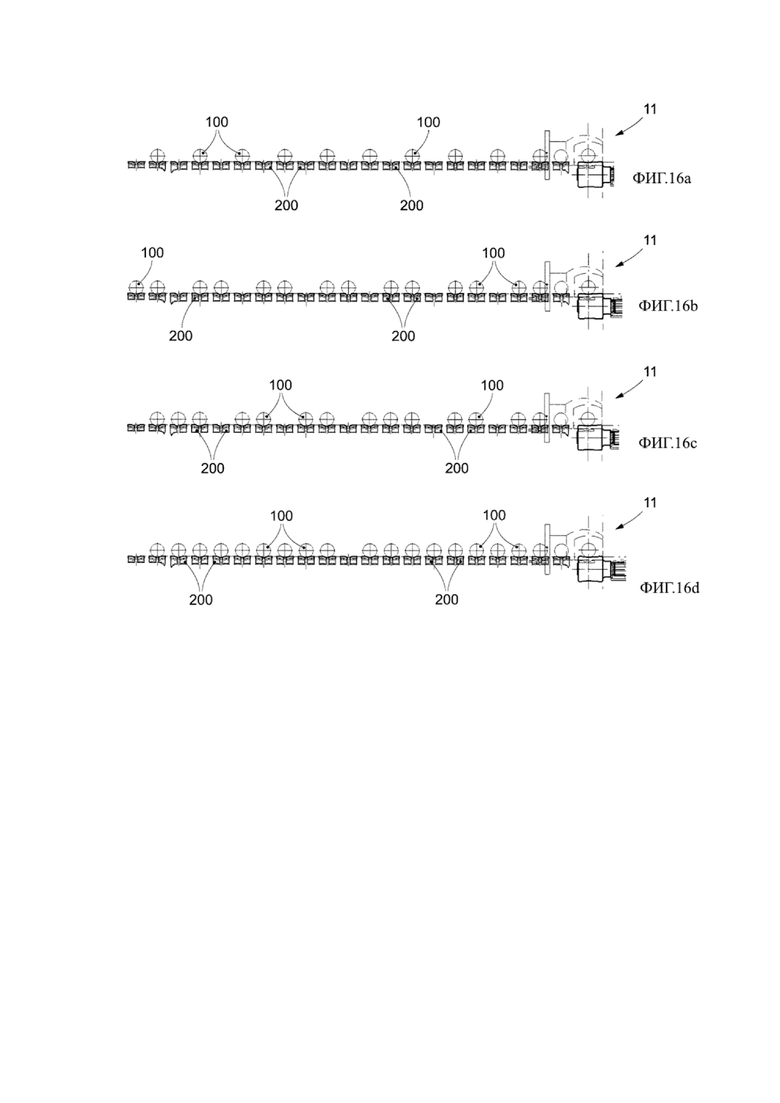

- фиг. 14 - трехмерный вид эвакуационной воронки устройства;

- фиг. 15 представляет собой частично разрезанный увеличенный вид детали эвакуационной воронки фиг. 14; и

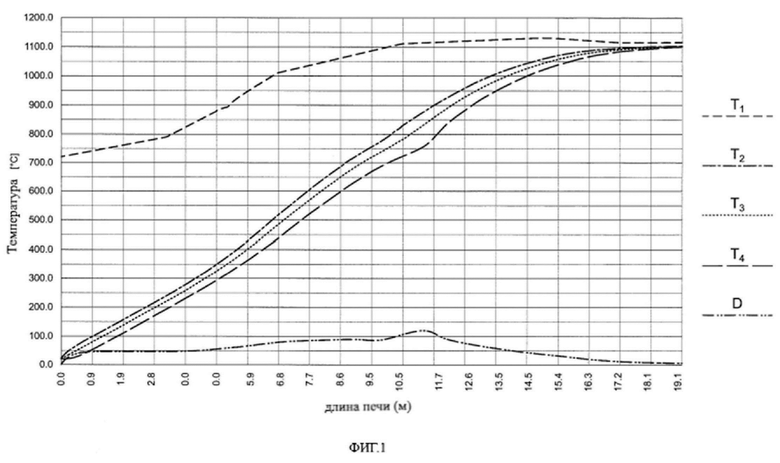

- фиг. 16A-D представляют собой схематические виды режимов подачи заготовок в печь.

Чтобы облегчить понимание, для обозначения одинаковых общих элементов на чертежах, где это возможно, использованы одинаковые номера ссылок. Подразумевается, что элементы и характеристики одного варианта осуществления изобретения могут быть удобно включены в другие варианты осуществления изобретения без дополнительных пояснений.

ПОДРОБНОЕ ОПИСАНИЕ НЕКОТОРЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Теперь мы подробно рассмотрим возможные варианты осуществления изобретения, один или несколько неограничивающих примеров которых показаны на прилагаемых чертежах. Фразеология и терминология, используемые здесь, также предназначены для приведения неограничивающих примеров.

На фиг. 2 и 3 показано устройство 10 для нагрева стальных изделий 100 типа литейных заготовок, обычно стальных биллетов.

В дальнейшем, для простоты, мы будем ссылаться на биллеты 100, или блюмы, как на продукты, обрабатываемые в аппарате 10, но эта ссылка сделана только в качестве примера.

Аппарат 10 содержит печь 11, предпочтительно, с прямым сжиганием и излучением и с непрерывной подачей. Печь 11 имеет входной конец 110 и выходной конец 111, противоположный входному концу 110, в соответствии с которыми расположены соответственно загрузочная станция 12, или станция загрузки, и разгрузочная станция 13, или станция выгрузки, сконфигурированные соответственно для загрузки биллетов 100 в печь 11 в соответствии с входным концом 110 и для выгрузки нагретых биллетов 100 из печи 11 в соответствии с выходным концом 111.

Внутри печи 11 определен прямой тракт для подачи биллетов 100, простирающийся между входным концом 110 и выходным концом 111, по которому заготовки соответственно входят и выходят из печи 11.

Входной 110 и выходной 111 концы определяются соответствующими торцевыми стенками 112, 113 печи 11, которая также имеет две боковые стенки 114, 115, каждая из которых соединена с двумя торцевыми стенками 112, 113, а также верхнюю стенку 116, также называемую сводом, и нижнюю стенку 117, также называемую дном. Эти стенки 112-117 способствуют разграничению внутреннего объема печи, в котором происходит нагрев биллетов 100, и в котором расположен тракт для подачи биллетов 100.

Путь подачи определяется на горизонтальной плоскости P, расположенной на промежуточной высоте внутри печи 11 (фиг. 2) между верхней стенкой 116 и нижней стенкой 117, предпочтительно примерно на половине высоты печи 11.

Биллеты 100 размещаются в специальных приемниках 200, обычно называемых посадочными местами, которые смещаются преимущественно непрерывным образом между входным концом 110 и выходным концом 111.

Преимущественно, печь 11 включает в себя входное отверстие, расположенное в соответствии с входным концом 110, более предпочтительно в соответствии с боковой стенкой 114, 115 печи 11.

Печь 11 разделена внутри на первую часть 20 и вторую часть 30, которые расположены в таком порядке вдоль пути подачи. Первая часть 20 начинается от входного конца 110 и устанавливается на первую температуру T1 для предварительного нагрева биллетов 100, чтобы постепенно повышать их температуру. По этой причине первая часть 20 печи 11 также называется зоной предварительного нагрева. Например, температура T1 в первой части 20 колеблется между приблизительно 700 и 1000-1100°C, в зависимости от стали, которую необходимо нагреть.

Вторая часть 30 расположена между первой частью 20 и выходным концом 111 и установлена на вторую температуру T2 выше, чем первая температура T1 (фиг. 1). Температура T2, обычно превышающая 1000°C, такова, что нагревает биллеты 100 до такой степени, что они становятся пластически деформируемыми.

Как видно из фиг. 2, первая часть 20 ограничивает зону входа 21, или загрузочную зону, прилегающую к входному концу 110 печи 10. За зоной входа 21 следует зона предварительного нагрева 22, также включенная в первую часть 20 печи 11.

Предпочтительно, вторая часть 30 также разделена на две зоны, зону нагрева 31, которая непосредственно следует за зоной предварительного нагрева 22, и зону выравнивания 32, расположенную между зоной нагрева 31 и выходным концом 13 печи 11.

В примере, показанном на фиг. 2 и 4, зона нагрева 31 разделена на верхнюю полузону нагрева 31A и нижнюю полузону нагрева 31B, расположенную ниже верхней полузоны нагрева 31A.

Аналогичным образом, зона выравнивания 32 разделена примерно пополам на верхнюю полузону выравнивания 32A и нижнюю полузону выравнивания 32B.

Это разделение зоны нагрева 31 и зоны выравнивания 32 предпочтительно материализовано плоскостью P для подачи биллетов 100. Из этого следует, что зона предварительного нагрева 22 также разделена на верхнюю полузону предварительного нагрева 22A и нижнюю полузону предварительного нагрева 22B (фиг. 2 и 3).

Зона нагрева 31 имеет температуру T2 выше, чем максимальная температура T1 зоны предварительного нагрева 22, и предназначена для нагрева биллета 100 до деформации для последующей прокатки. Выравнивающая зона 32 с температурой T2 еще выше, чем в зоне нагрева 31, предназначена для выравнивания температуры стали между внутренней частью заготовки и ее поверхностью.

Температура внутри печи 11 постепенно и непрерывно повышается вдоль прямолинейного пути подачи, начиная, например, с 700°C в соответствии с входным концом 110 до достижения температуры порядка 1000°C в конце первой части 20. Во второй части 30 температура T2 поддерживается, по существу, на том же высоком уровне или немного выше, чем температура, полученная в конце зоны предварительного нагрева 22, чтобы повысить температуру заготовки как на ее поверхности, так и внутри. Например, температура T2 во второй части может быть порядка 1100°C.

Следует отметить, что температура внутри печи 11 регулируется таким образом, чтобы не перегревать поверхность заготовок в ущерб однородности корки-сердцевины.

Зоны 21, 22, 31, 32, определенные выше, преимущественно имеют известные размеры и объемы, что позволяет эффективно контролировать их физические параметры во время функционирования теплового нагревательного аппарата 10, в частности, температуру и концентрацию топлива и горючего, присутствующих в них.

В показанном примере первая часть 20 и вторая часть 30 имеют практически одинаковую длину. Входная зона 21 имеет высоту предпочтительно меньшую, чем высота других зон 22, 31, 32, все три из которых имеют одинаковую высоту.

Предпочтительно, граница между первой частью 20 и второй частью 30 материализована внутренним краем 23, который выступает из верхней стенки печи 11. Этот верхний внутренний край 23 может иметь такую высоту, что его нижний конец находится на той же высоте верхней стенки в зоне входа 21.

Аппарат 10 также включает внутри себя сжигающие элементы 40, или горелки, распределенные между различными зонами 21, 22, 31, 32, определенными ранее. Горелки 40 соединены с источником топлива, например, метана, и источником горючего, который предпочтительно содержит кислород, в частности, воздух, с помощью подходящих средств для подачи топлива и средств для подачи горючего, например, труб.

В примере, показанном на фиг. 2, устройство включает несколько горелок 40, называемых боковыми, расположенных в боковых стенках 114, 115 печи 11, и по меньшей мере одну горелку 41, называемую фронтальной, расположенную в соответствии с выходным концом 111. Более предпочтительно, печь 11 включает в себя множество фронтальных горелок 41, например, восемь, регулярно распределенных между боковыми стенками 114, 115 таким образом, чтобы равномерно нагревать верхнюю выравнивающую полузону 32A.

Следует отметить, что горелки 40 расположены в зоне предварительного нагрева 22, в зоне нагрева 31 и в зоне выравнивания 32. В качестве примера можно предусмотреть, что на каждой из боковых стенок 114, 115 печи расположены четыре горелки 40 в зоне предварительного нагрева 22 и в зоне нагрева 31, и только две горелки 40 в зоне выравнивания 32.

В последней зоне 32 боковые горелки 40 предпочтительно размещены только в нижней выравнивающей полузоне 32B, из-за наличия передних горелок 41 в верхней выравнивающей полузоне 32A.

Горелки 40, 41, используемые в печи 11, эффективно отличаются тем, что могут работать в любом состоянии при любом количестве топлива.

В частности, определено соотношение LAMBDA = Areal/Atheoretical, в котором Areal - это количество фактически подаваемого горючего, а Atheoretical - это количество горючего, которому соответствует точное количество кислорода, необходимое и достаточное для завершения соответствующих реакций сгорания, а именно:

C + O2 = CO2 + 33910 кдж/кг

2 H2 + O2 = 2 H2O + 143000 кдж/кг

S + O2 = SO2 + 8800 кдж/кг

Если LAMBDA равна 1, то сжигание происходит при точном теоретическом количестве кислорода. Горелки 40 могут работать как при LAMBDA меньше 1, так и при LAMBDA больше 1.

Аппарат 10 также включает средства для подачи топлива для подачи топлива из соответствующего источника в горелки 40, 41 и средства для подачи горючего для подачи горючего из соответствующего источника в горелки 40, 41.

Предпочтительно, средства для подачи горючего и средства для подачи топлива сконфигурированы так, чтобы подавать топливо в избытке по отношению к горючему в соответствии со второй частью 30. Таким образом, во время горения происходит полное потребление горючего и, следовательно, кислорода, что позволяет нагревать и поддерживать температуру заготовок, предотвращая образование окалины на стальных изделиях (изделия «без окалины»).

В настоящем изобретении окалина уменьшена по меньшей мере на 50% по сравнению с известными решениями, даже до ничтожных значений.

Например, может быть предусмотрено, что средства для подачи горючего и средства для подачи топлива сконфигурированы для подачи избыточного топлива таким образом, чтобы иметь субстехиометрическую долю кислорода в зоне выравнивания 32, и чтобы иметь субстехиометрическое или стехиометрическое присутствие кислорода в зоне нагрева 31.

Под стехиометрической долей в контексте данного описания мы подразумеваем, что количество вводимого кислорода точно равно количеству, пригодному для сжигания именно данного количества топлива (это соответствует LAMBDA = 1).

Аналогично, под субстехиометрической долей подразумевается, что количество подаваемого кислорода меньше количества, необходимого для сжигания подаваемого топлива (это соответствует LAMBDA < 1). Другими словами, когда воздух подается в субстехиометрической пропорции, реакция сгорания теоретически приводит к полному потреблению кислорода, в то время как топливо полностью не расходуется.

Напротив, средства для подачи топлива и горючего предпочтительно сконфигурированы таким образом, чтобы подавать избыточное горючее (LAMBDA > 1) в первую часть 20 печи 11.

Также выгодно предусмотреть, чтобы устройство 10 было оснащено дополнительным контуром впрыска горючего, также называемым системой дожигания, сконфигурированным для завершения сгорания топлива, переданного (без сгорания) из второй части 30 печи 11 (где горючее подается в субстехиометрической пропорции) в первую часть 20 (где горючее подается в избытке). Таким образом, избыток топлива во второй части 30 сжигается в первой части 20, и реакция горения используется для передачи тепла стальным заготовкам.

Это положение позволяет оптимизировать расход топлива. Контур дожигания включает сопла 50, расположенные в первой части 20 печи 11, очевидно, внутри последней. Согласно некоторым вариантам осуществления изобретения, контур также включает в себя контрольное устройство, сконфигурированное для проверки того, что топливо было израсходовано.

Преимущественно, можно предусмотреть расположение сопел 50 на верхней внутренней кромке 23, более предпочтительно на поверхности верхней внутренней кромки 23, обращенной к первой части 20 печи 11, чтобы непосредственно впрыскивать горючее в нее, избегая впрыска во вторую часть 30 печи (фиг. 2).

В показанном примере контур дожигания способен управлять потреблением избыточного топлива в верхней полузоне 22А зоны предварительного нагрева 22. Для дальнейшей оптимизации потребления топлива могут быть предусмотрены другие сопла 50 (не показаны), расположенные в нижней зоне первой части 20 печи, предпочтительно в нижней полузоне 22B зоны предварительного нагрева 22.

Например, можно предусмотреть вторую внутреннюю кромку, которая может быть аналогична внутренней кромке 23 верхней стенки, но расположен на нижней стенке. Сопла нижней полузоны 22B могут быть эффективно расположены на этой нижней внутренней кромке и обращены в сторону зоны предварительного нагрева 22. Наличие нижней внутренней кромки также позволяет дополнительно определить разделение между первой частью 20 печи 11 и второй частью 30.

Предпочтительно, контрольное устройство сконфигурировано для измерения присутствия кислорода, а также, возможно, монооксида углерода CO во входной зоне 21. Для этого контрольное устройство может включать лазерный спектрометр 51, один или несколько кислородных зондов 52 для определения свободного кислорода и один или несколько зондов для отбора проб CO. Спектрометр 51 и зонд 52 для определения свободного кислорода предпочтительно располагаются во входной зоне 21.

Печь 10 также предпочтительно включает датчики кислорода, способные контролировать наличие и концентрацию кислорода внутри печи 11. Предпочтительно, печь включает в себя по крайней мере один датчик в каждой из зон входа 21, предварительного нагрева 22, нагрева 31 и выравнивания 32.

Преимущественно, датчики сконфигурированы для непрерывного контроля присутствия кислорода. Более предпочтительно, они относятся к оптическому типу, например, к лазерному.

Предпочтительно, печь 11 также включает в себя систему вытяжки дыма, сконфигурированную для отвода дыма изнутри печи 11 наружу. Более предпочтительно, система вытяжки дыма, которая известна и поэтому не описывается далее в настоящей заявке, расположена в первой части 20 печи 11.

Согласно некоторым вариантам осуществления изобретения, устройство 10 может также включать множество зондов 70, соединенных с печью 11 для обнаружения присутствия и/или концентрации в ней других химических соединений, таких как, например, монооксид углерода CO, диоксид углерода CO2, водород H2 и/или метан CH4.

В показанном примере устройство 10 включает четыре зонда 70 в каждой из зон предварительного нагрева 22, нагрева 31 и выравнивания 32 печи 11. Предпочтительно, зонды 70 размещены в боковых стенках 114, 115 печи 11 (фиг. 2 и 4). Более предпочтительно, они размещены попарно, причем два компонента одной пары размещены в одной соответствующей боковой стенке 114, 115 и обращены друг к другу.

Еще более предпочтительно, две пары каждой из зон предварительного нагрева 21, нагрева 31 и выравнивания 32 расположены одна над другой, то есть выровнены по вертикали. Например, в зонах нагрева 31 и выравнивания 32 может быть предусмотрено, чтобы одна пара зондов 70 располагалась в верхней полузоне 31A, 32A, а другая - в нижней полузоне 31B, 32B.

Печь 10 также предпочтительно включает в себя термометры, расположенные в различных зонах печи для определения температуры в соответствии с ними.

Согласно некоторым вариантам осуществления, печь 11 также оснащена лазерными датчиками, расположенными таким образом, чтобы можно было контролировать прямолинейность биллетов 100 и состояние их продвижения в печи.

Следует отметить, что все указанные выше датчики эффективно подключать к печи, не предусматривая отверстий в ее стенках или обеспечивая их соответствующее уплотнение, чтобы максимально ограничить риск попадания воздуха внутрь печи.

Преимущественно, аппарат 10 также включает в себя ряд мер, направленных на улучшение газового уплотнения, чтобы предотвратить потерю топлива и/или горючего, но также и прежде всего попадание нежелательного воздуха в печь. Таким образом, можно с большей точностью регулировать состав атмосферы внутри различных зон 21, 22, 31, 32 печи 11. Эти меры по существу присутствуют во всех зонах печи 11, которые отделяют внутренний объем печи 11 от внешнего, особенно в отношении самой горячей части печи, то есть второй части 30. Например, печь 11 может включать в себя двери с улучшенным уплотнением.

В примере, показанном на фиг. 2 и 3, загрузочная станция 12 расположена снаружи входной торцевой стенки 112. Загрузочная станция 12, в свою очередь, включает в себя множество конвейерных устройств 120, каждое из которых состоит из ролика 121, расположенного внутри печи 11, и соответствующего двигателя 122, расположенного снаружи печи. Ролик 121 и двигатель 122 соединены посредством вала 123, который проходит через соответствующее сквозное отверстие 124, выполненное в торцевой стенке 112 печи 11 (фиг. 2a).

Аналогично, станция разгрузки 13 расположена снаружи выходной торцевой стенки 113 и включает в себя конвейерные устройства 130, предусмотренные для транспортировки биллетов 100 из печи 11, и передаточные устройства 140 для передачи биллетов 100 с плоскости подачи P на конвейерные устройства 130.

Конвейерные устройства 130 (фиг. 5 и 6) аналогичны конвейерным устройствам 120 загрузочной станции 12 и состоят из ролика 131, размещенного во время использования внутри печи 11, и двигателя 132 для его привода, причем ролик 131 и двигатель 132 взаимно соединены посредством вала 133, вращающегося внутри неподвижной втулки 133а. Втулка 133а проходит через сквозное отверстие, выполненное в выходной торцевой стенке 113, так что двигатель 132 остается снаружи печи 11.

Каждое конвейерное устройство 130 разгрузочной станции 13 снабжено уплотнительным устройством 134, расположенным вокруг рукава 133a и размещенным во время использования вне печи. Уплотнительное устройство 134 включает в себя крепежную манжету 135, прикрепленную вокруг рукава 133а и сконфигурированную для крепления в сквозном отверстии выходной торцевой стенки 113 печи 11 таким образом, чтобы герметично закрыть его. Крепежная манжета 135 обеспечивает внутреннюю камеру 136, в которой присутствует вода в качестве изолирующего вещества. Следует отметить, что внутренняя камера 136 имеет диаметр меньше, чем диаметр крепежной манжеты 135, и сконфигурирована для вставки внутрь сквозного отверстия выходной торцевой стенки 113.

Конвейерное устройство 130 также включает опорное кольцо 137, расположенное между крепежным кольцом 135 и двигателем 132 и снабженное парой уплотнений 137a, например, из резины или подобного материала. Между крепежным кольцом 135 и опорным кольцом 137 имеется сильфонная втулка 138, расположенная вокруг втулки 133а и удаленная от нее таким образом, чтобы образовать цилиндрическую камеру 138а. Цилиндрическая камера 138а, герметично закрытая как со стороны крепежного кольца 135, так и со стороны опорного кольца 137, соединена с отверстием 139, через которое подается инертный газ, например, азот или аргон. Цилиндрическая камера 138a, которая простирается до крепежного кольца 135, позволяет улучшить герметичность в соответствии с крепежным кольцом 135, восполняя любые потери герметичности в месте соединения между крепежным кольцом 135 и втулкой 133a.

В показанном примере конвейерные устройства 120 зоны загрузки не снабжены таким же уплотнительным устройством, описанным выше, но очевидно, что они могут быть снабжены, для преимущества оптимизированного контроля количества воздуха также внутри первой части 20 печи 11.

Разгрузочная станция 13 также включает пару передаточных устройств 140 (фиг. 7), каждое из которых состоит из двух передаточных элементов 141, сконфигурированных для вставки внутрь печи 11 и перемещения биллетов 100. Передаточные элементы 141 выполнены в виде рычагов, снабженных соответствующим посадочным местом 141a для участка биллета 100 (фиг. 7 и 8) и интегрированных с соответствующими опорами 141b, перпендикулярными им (фиг. 8 и 9). В частности, в неактивном положении (фиг. 8) кронштейн 141 ориентирован горизонтально, а опора 141b ориентирована вертикально вниз.

Каждый передаточный элемент 141 заключен в соответствующую герметично закрытую содержащую коробку 142, имеющую концевое отверстие 142a для прохода кронштейна 141 и нижнее отверстие 142b для прохода опоры 141b. Торцевое отверстие 142a предназначено для прикрепления к выходной торцевой стенке 113 печи 11, что определяет ее герметичное закрытие. Нижнее отверстие 142b, с другой стороны, оставлено открытым и имеет удлиненную форму в продольном направлении относительно вмещающей коробки 142, чтобы обеспечить перемещение опоры 141b вперед и назад, и ограничено четырьмя стенками 142c, которые простираются вертикально внутри вмещающей коробки 142 (фиг. 8 и 9).

Передаточный механизм 141 также включает в себя зажимной картер 143, прикрепленный к опоре 141b, имеющий форму прямоугольного параллелепипеда и заключенный в содержащую коробку 142. В частности, зажимной картер 143 полностью открыт со своей нижней стороны и расположен вокруг четырех стенок 142c, ограничивающих нижнее отверстие 142b вмещающий бокс 142.

Вмещающий бокс 142 частично заполнен жидкой водой, на уровне в любом случае ниже, чем высота стенок 142c, ограничивающих нижнее отверстие 142b, но достаточно высоко, чтобы нижний край зажимного картера 143 всегда был погружен, независимо от его положения, например, неактивного положения (фиг. 8), в котором рычаг 141 не поднят, или положения подъема (фиг. 9), в котором рычаг продвигается так, что его конец находится внутри печи 11 и поднимается. Оставшаяся часть внутренней части вмещающего бокса 142 заполнена инертным газом, таким как азот или аргон.

Комбинация стенок 142c, зажимного картера 143 и уровня воды внутри вмещающего бокса 142 позволяет блокировать воздух, который проходит через нижнее отверстие 142b в зажимном картере 143. Кроме того, если бы воздух проходил между нижним краем картера 143 и водным объектом, он был бы заблокирован инертным газом, заполняющим остальную часть вмещающего бокса 142.

На фиг. 10 и 11 показано выпускное отверстие 150 печи 11, через которое выгружаются нагретые биллеты 100. Разгрузочное отверстие 150 эффективно расположено на конце боковой стенки 114 печи 11, в непосредственной близости от выходного конца 113.

Разгрузочное отверстие 150 снабжено закрывающейся дверцей 151, которая может приводиться в движение между положением закрытия, в котором она находится в контакте с разгрузочным отверстием 150, чтобы герметично закрыть его (фиг. 11), и положением открытия, в котором она удалена от разгрузочного отверстия 150 (фиг. 10). Разгрузочное отверстие 150 окружено уплотнительным устройством 152, которое включает сальник 153, расположенный на внешней поверхности разгрузочного отверстия 150 так, чтобы входить в контакт с закрывающей дверцей 151, когда она находится в положении закрытия. Таким образом, создается первое уплотнение, препятствующее прохождению воздуха.

Уплотнительное устройство 152 также включает в себя первую внутреннюю камеру 154, расположенную за упаковкой и выходящую за ее пределы по отношению к выпускному отверстию 150. Первая внутренняя камера 154 заполнена водой в качестве уплотняющей жидкости. Также предусмотрена пара боковых камер 155, расположенных непосредственно по бокам от выпускного отверстия 150, между ним и первой внутренней камерой 154 (фиг. 11). Эти боковые камеры 155 предназначены для заполнения инертным газом, таким как азот или аргон, и каждая из них имеет соответствующее вертикальное линейное отверстие 156, ориентированное в сторону разгрузочного отверстия 150 таким образом, чтобы выдувать инертный газ в сторону разгрузочного отверстия 150, создавая тем самым барьер из инертного газа для предотвращения проникновения воздуха, когда закрывающаяся дверца 151 находится в положении открытия. Таким образом, камеры 155 действуют как барьерные средства.

В предпочтительном решении другой элемент, улучшающий герметичность печи 11, выполнен в верхней стенке 116, которая состоит из множества модулей 116а, ориентированных поперечно относительно печи 11 и собранных последовательно с помощью стяжек 160, соединенных друг с другом с помощью соединительных пластин 161. На фиг. 12 показана деталь сборки модуля 116а к поперечной и продольной балке 118 верхней стенки 116. Используемая пластина согнута в L-образную форму таким образом, чтобы быть прикрепленной как к балке 118, в соответствии с ее боковой поверхностью, так и к модулю 116a, с помощью тяги 160, соответствующей его верхней поверхности.

Для герметичного закрытия этой зоны, в которой между краем модуля и пластиной 161 образованы отверстия, например, предусмотрено вставить внутренний закрывающий элемент 162, снабженный кромкой 163, выступающей перпендикулярно и имеющей конфигурацию для герметичного размещения в пространстве между краем модуля 116a и пластиной 161. В дополнение к внутреннему закрывающему элементу 162 также предусмотрена набивка 164 плоской формы, преимущественно изготовленная из волокна.

Аналогично, в соответствии с поперечными стыками между двумя последовательными модулями 116a (фиг. 13), между двумя модулями вставляется Т-образный внутренний закрывающий элемент 162, т.е. имеющий две боковые кромки 163, и две набивки 164a из волокна, одна из которых крепится к нижним поверхностям двух последовательных модулей 116a, а другая зажимается между внутренним закрывающим элементом 162 и пластиной 161, расположенной над пространством между двумя модулями 116a. Эта пластина 160 центрирована относительно пространства таким образом, чтобы частично перекрывать оба модуля 116а, так что она может быть прикреплена к ним обоим посредством соответствующих стяжных шпилек 160 (фиг. 13).

Следует отметить, что верхняя стенка 116 имеет две боковые набивки 164 и столько же внутренних закрывающих элементов 162, которые проходят вдоль соответствующей боковой балки 118, а также множество поперечных набивок 164 и столько же боковых закрывающих элементов 162, расположенных в соответствии со стыками между двумя последовательными модулями 116a. Таким образом, закрываются все проемы между модулями и боковыми балками.

Наконец, для улучшения уплотнения в соответствии с нижней стенкой 117, уплотнительные элементы были вставлены в воронки 170, которые собирают окалину и которые представляют собой основную точку доступа воздуха в этой зоне печи 11.

Такие воронки 170 включают нижний канал 171, имеющий по существу цилиндрическую форму, который может быть выборочно закрыт закрывающим элементом 172, подвижным между положением, в котором нижний канал 171 открыт, и положением, в котором нижний канал 171 закрыт (фиг. 14 и 15).

Каждая воронка 170 состоит из пластины 173, прикрепленной к нижнему отверстию нижнего канала 171, и уплотнительного элемента 174, который закрывает стык между нижним каналом 171 и пластиной 173, чтобы предотвратить прохождение воздуха в этой зоне. В частности, уплотнительный элемент 174 состоит из кольцевого сальника 175 с прямоугольным сечением, которая опирается на пластину 172, и закрывающего кольца 176, прикрепленного снаружи нижнего канала 171 в соответствии с его нижним краем (фиг. 15). Это закрывающее кольцо 176 имеет перевернутую L-образную форму, причем его вертикальная часть расположена снаружи сальника по отношению к нижнему каналу 171. Закрывающее кольцо 176 также снабжено внутренним элементом 177, прикрепленным к внешней стенке нижнего канала 171 и простирающимся горизонтально, чтобы прижиматься к внутренней поверхности кольцевого сальника 175 для обеспечения уплотнения между закрывающим кольцом 176 и сальником 173.

Описанная выше комбинация элементов позволяет контролировать количество воздуха внутри печи 11 с почти абсолютной точностью, поскольку предотвращается нежелательное и неконтролируемое поступление воздуха извне печи. Такой контроль воздуха позволяет гарантировать функциональность процесса и почти полностью предотвратить образование окалины на биллетах 100, благодаря точному контролю количества воздуха внутри печи. Поэтому можно подавать в печь обычный воздух так, чтобы кислород находился в субстехиометрическом количестве во второй части печи 11 без риска нежелательного дополнительного поступления воздуха.

Таким образом, обеспечивается удобство использования воздуха в качестве горючего и в то же время достигается точность контроля количества кислорода, присутствующего внутри печи 11.

Для управления всеми своими компонентами печь 10 включает централизованную систему управления (на чертежах не показана), которая получает результаты параметров, определяемых с помощью датчиков и зондов, и позволяет регулировать потоки топлива и горючего, подаваемых в печь 10.

Режим работы описанного выше нагревательного устройства 10 следующий.

Биллеты 100 непрерывно подаются по прямолинейному пути подачи внутрь печи 10, предварительно доведенной до рабочего состояния, то есть с установкой рабочей температуры в различных зонах. Установка температуры осуществляется в зависимости от состава стали биллетов 100, а также от их размеров и регулируется таким образом, чтобы не перегревать поверхность биллетов.

Для обеспечения нагрева внутри печи 11 предусмотрена контролируемая подача топлива и горючего к горелкам 40, которые обеспечивают горение, генерируя таким образом желаемое тепло.

Преимущественно, во второй части 30 печи, в которой температура T2 выше, чем в первой части 20, горючее и топливо подаются таким образом, что кислород находится в стехиометрическом и/или субстехиометрическом соотношении по отношению к топливу. Таким образом, во время горения потребляется весь кислород. При отсутствии кислорода во второй части 30 печи 10 предотвращается образование окалины на поверхности биллетов (что можно назвать "без окалины"), снижая ее по меньшей мере на 50% до пренебрежимо малых значений.

Можно предусмотреть дифференцированное регулирование подачи горючего в зоны печи 10, например, чтобы кислород находился в субстехиометрической пропорции в зоне выравнивания, и в субстехиометрической или стехиометрической пропорции в зоне нагрева.

Подача горючего в субстехиометрической пропорции обеспечивает то, что часть топлива, находящегося во второй части 30, не сгорает. Эта остаточная часть топлива вместе с дымом от сгорания направляется в первую часть 20 печи 10, где расположена система отвода дыма.

Согласно некоторым вариантам осуществления, в первой части 20 печи 10 горючее и топливо подаются таким образом, чтобы иметь избыток кислорода. Этот избыток кислорода может подаваться с помощью контура дожигания.

Фактически, предусматривается впрыск с помощью контура дожигания необходимого горючего вещества в соответствии с первой частью 20, чтобы завершить сжигание несгоревшего топлива во второй части 30. Таким образом, остаточное топливо снабжается топливом, необходимым для завершения сгорания, предотвращая выброс несгоревших продуктов.

Чтобы обеспечить правильное распределение горючего внутри аппарата 10, наличие и концентрация кислорода постоянно контролируется с помощью лазерных датчиков кислорода 51.

Согласно некоторым вариантам осуществления изобретения, внутри печи 11 предусмотрен газовоздушный контур управления, в котором расход топлива и горючего контролируется и регулируется, например, централизованной системой управления, для поддержания соотношения топлива и горючего на желаемом уровне в каждой из зон входа 21, предварительного нагрева 22, нагрева 31 и выравнивания 32.

В соответствии с некоторыми вариантами реализации изобретения, также предусмотрен постоянный контроль конечного качества нагрева, учитывая вариации в скорости продвижения стальных заготовок внутри печи 11. В частности, может быть обеспечен постоянный контроль концентрации горючего и топлива, а также температуры внутри различных зон 21, 22, 31, 32 печи 11. В случае, если параметры не соответствуют заранее заданному уровню качества стальных заготовок, можно вмешаться, соответствующим образом изменяя один или несколько таких параметров, и/или скорость продвижения стальных заготовок.

Управление, как указано выше, осуществляется системой управления печи с помощью управляющего устройства 52.

В соответствии с другими вариантами осуществления изобретения, может быть предусмотрено, что система управления реализует функцию управления временем пребывания стальных заготовок внутри печи 11.

Эта функция управления может быть реализована в двух различных режимах, которыми являются режим с переменным временем пребывания и режим с постоянным временем пребывания, который учитывает время простоя при продвижении стальных заготовок 100.

Управление с переменным временем пребывания предусматривает, что печь 11 всегда полностью загружена, то есть, что все посадочные места 200 загружены соответствующей заготовкой 100 (как на фиг. 2).

Когда происходят остановки в продвижении посадочных мест 200, стальные заготовки 100, находящиеся в печи 11, накапливают время пребывания в печи, в результате чего, при выгрузке из печи, общее время пребывания превышает оптимальное время пребывания, определенное проектом (имеется в виду оптимальное время на основе проектных расчетов).

Режим переменного времени пребывания соответствует уже известному в отрасли режиму управления.

Режим управления с постоянным временем пребывания направлен на то, чтобы время нагрева каждой заготовки было как можно более постоянным, независимо от среднечасовой производительности, и в то же время как можно более близким к оптимальному времени на основе проектного расчета.

Поддержание времени нагрева предпочтительно достигается с помощью схемы загрузки, которая может обеспечить незагруженные посадочные места 200, то есть без стальной заготовки 100.

Как показано на фиг. 16A-D, схема загрузки посадочных мест 200 изменяется путем увеличения расстояния между заготовками, чередуя пустые посадочные места 200 с загруженными посадочными местами 200. Схема загрузки может быть адаптирована на основе характеристик получаемой заготовки 100.

В отношении полной загрузки печи 11 можно выделить классы загрузки, которые соответствуют соответствующим процентам загрузки посадочных мест 200, в соответствии с характеристиками конечного продукта.

На фиг. 16А показан класс загрузки 50%, при котором только половина посадочных мест 200 загружена заготовками 100. В этом случае предусмотрено чередование загруженного посадочного места 200 с пустым посадочным местом 200.

Также может быть предусмотрен класс загрузки 66%, показанный на фиг. 16B, при котором два загруженных места 200 чередуются с одним пустым местом 200. Эта схема повторяется по мере продвижения посадочных мест 200.

Еще один класс загрузки, показанный на фиг. 16C, обеспечивает загрузку на уровне 70%. Этот класс загрузки может быть достигнут путем чередования в цикле десяти мест 200, двух загруженных мест 200, одного пустого места 200, двух загруженных мест 200, одного пустого места 200, трех загруженных мест 200 и, наконец, одного пустого места 200. Другими словами, два места 200 из трех, два места 200 из трех и три места 200 из четырех загружены, завершая цикл из десяти мест 200.

На фиг. 16D показан четвертый класс загрузки, который предусматривает загрузку 90% посадочных мест 200. Схема загрузки предусматривает загрузку девяти последовательных мест 200 и оставление одного пустым.

В соответствии с другими вариантами реализации, также может быть предусмотрено рассмотрение запрограммированных пауз в прокатке. Этими паузами в прокатке можно управлять таким образом, чтобы не увеличивать время пребывания заготовок 100 в печи, например, предвидя прерывание загрузки, зная ожидаемое время простоя.

Время простоя определяет, в зависимости от скорости работы загрузки, которая будет обрабатываться в конце запрограммированной паузы в прокатке, количество мест 200, которые должны оставаться пустыми, чтобы функционирование печи 11 оставалось постоянным в течение всего времени паузы.

Однако мы хотим отметить, что эти пустоты, образовавшиеся при загрузке, приведут к такому же количеству пустот при выгрузке, и поэтому не будет заготовок 100, готовых к прокатке. Это позволяет провести необходимые работы по замене цилиндров на прокатном стане без изменения времени пребывания заготовок 100 в печи.

Количество мест 200, которые должны остаться пустыми, можно суммировать по следующей формуле: (n° пустых посадочных мест) = (время простоя) / (темп загрузки шихты в печь в конце паузы). Время простоя и темп загрузки шихты в конце паузы являются информацией, которая должна быть известна для правильного управления печью 10.

Понятно, что в описанные ранее способ и устройство 10 могут быть внесены изменения и/или дополнения частей или этапов, не выходя за пределы области и объема настоящего изобретения, как определено в формуле изобретения.

В нижеследующей формуле изобретения ссылки в скобках предназначены только для облегчения чтения: они не должны рассматриваться как ограничивающие факторы в отношении области защиты, заявленной в конкретных пунктах формулы.

Изобретение относится к области термической обработки. Аппарат (10) для нагрева стальных изделий (100) содержит печь прямого нагрева облучением, имеющую внутри тракт для подачи стальных изделий (100), который простирается между входным концом (110) и выходным концом (111) стальных изделий (100), входное отверстие в соответствии с указанным входным концом (110) для обеспечения входа указанных стальных изделий (100) в указанную печь (11) и выходное отверстие (150) в соответствии с указанным выходным концом (111) для обеспечения выхода указанных стальных изделий (110) из указанной печи (11), средства для подачи топлива, средства для подачи горючего, включающего кислород, и горелки (40, 41), способные управлять горением топлива и горючего. При этом указанные средства для подачи горючего и указанные средства для подачи топлива сконфигурированы для подачи горючего и топлива таким образом, что кислород находится в субстехиометрической или стехиометрической пропорции по отношению к топливу по меньшей мере в одной части указанного аппарата (10), а указанное выходное отверстие (150) снабжено уплотнительным устройством (152), включающим сальник (153), сконфигурированный для взаимодействия с закрывающейся дверцей (151) указанного выходного отверстия (150), и средства (155) барьера для инертного газа, сконфигурированные для предотвращения проникновения воздуха в указанную печь (11). Технический результат заключается в создании аппарата для нагрева стальных изделий, обеспечивающего уменьшение образование окалины при нагреве изделий. 15 з.п. ф-лы, 16 ил.

1. Аппарат (10) для нагрева стальных изделий (100), включающий печь прямого нагрева облучением, имеющую внутри тракт для подачи стальных изделий (100), который простирается между входным концом (110) и выходным концом (111) стальных изделий (100), входное отверстие в соответствии с указанным входным концом (110) для обеспечения входа указанных стальных изделий (100) в указанную печь (11) и выходное отверстие (150) в соответствии с указанным выходным концом (111) для обеспечения выхода указанных стальных изделий (110) из указанной печи (11), средства для подачи топлива, средства для подачи горючего, включающего кислород, и горелки (40, 41), способные управлять горением топлива и горючего, отличающийся тем, что указанные средства для подачи горючего и указанные средства для подачи топлива сконфигурированы для подачи горючего и топлива таким образом, что кислород находится в субстехиометрической или стехиометрической пропорции по отношению к топливу по меньшей мере в одной части указанного аппарата (10), и в том, что указанное выходное отверстие (150) снабжено уплотнительным устройством (152), включающим сальник (153), сконфигурированный для взаимодействия с закрывающейся дверцей (151) указанного выходного отверстия (150), и средства (155) барьера для инертного газа, сконфигурированные для предотвращения проникновения воздуха в указанную печь (11).

2. Аппарат (10) по п. 1, отличающийся тем, что указанные средства (155) для защиты от инертного газа включают по меньшей мере одну камеру (155), ограниченную краем указанного выходного отверстия (150), и тем, что она включает по меньшей мере одно отверстие для подачи указанного инертного газа к указанному выходному отверстию (150).

3. Аппарат (10) по п. 1 или 2, отличающийся тем, что указанное уплотнительное устройство (152) также включает средства (154) для изолирования воды, расположенные вокруг указанного выходного отверстия (150).

4. Аппарат (10) по любому из предыдущих пунктов, отличающийся тем, что он включает станцию разгрузки (12), расположенную снаружи печи (11) в соответствии с указанным выходным концом (111), и тем, что эта станция разгрузки (12) включает одно или несколько конвейерных устройств (130), частично вставленных внутрь печи (11) для транспортировки стальных изделий (100) через указанное выходное отверстие (150), и в том, что указанные одно или более конвейерных устройств (130) каждое снабжено соответствующим уплотнительным устройством (134), включающим средства изолирования воды (136) и средства защиты от инертного газа (138, 139), и расположенным в соответствии со сквозным отверстием торцевой стенки (113) указанной печи (11).

5. Аппарат (10) по п. 4, отличающийся тем, что упомянутые средства изолирования воды (136) вставлены внутрь упомянутого сквозного отверстия и сконфигурированы для его герметичного закрытия, и тем, что упомянутые средства защиты от инертного газа (138, 139) расположены непосредственно снаружи упомянутого сквозного отверстия и соосны с упомянутыми средствами изолирования воды (136).

6. Аппарат (10) по п. 4 или 5, отличающийся тем, что указанная разгрузочная станция (12) включает одно или более передаточных устройств (140) для передачи указанных стальных изделий (100) с указанного пути подачи на указанные конвейерные устройства (130), и тем, что из указанных передаточных устройств (140) каждое включает по меньшей мере один передаточный элемент (141), расположенный подвижно внутри вмещающего бокса (142) и частично вставленный внутрь указанной печи (11), указанный бокс (142) непосредственно соединен с указанной печью (11) и заполнен жидкой водой и инертным газом для предотвращения проникновения воздуха внутрь указанной печи (11) и находится в воздушном сообщении с внутренней частью указанной печи (11), чтобы позволить указанному передаточному элементу (141) войти в указанную печь (11).

7. Аппарат (10) по любому из предыдущих пунктов, отличающийся тем, что печь (11) включает верхнюю стенку (116), образованную множеством модулей (116a), соединенных друг с другом посредством пластин (161), соединенных с каждым из двух последовательных модулей (116a) посредством стяжных шпилек (160), и тем, что она включает внутренний закрывающий элемент (162) в каждом полом пространстве между двумя последовательными модулями (116a), чтобы герметично закрыть полые пространства.

8. Аппарат (10) по п. 7, отличающийся тем, что верхняя стенка (116) также включает в себя множество лентообразных набивок (164), каждая из которых расположена между внутренним закрывающим элементом (162) и одной или несколькими соответствующими пластинами (161).

9. Аппарат (10) по любому из предыдущих пунктов, отличающийся тем, что печь (11) включает нижнюю стенку (117), через которую вставлены воронки (170), каждая из которых имеет нижний канал (171), на конце которого присоединена пластина (173), и тем, что каждая воронка (170) включает соответствующий уплотнительный элемент (174), состоящий из сальника (175) и закрывающего элемента (176), прикрепленного к внешней поверхности нижнего канала (171) и охватывающего сальник (175).

10. Аппарат (10) по п. 9, отличающийся тем, что каждая из указанных воронок (170) также включает внутренний элемент (177), прикрепленный к внешней поверхности указанного нижнего канала (171) внутри указанного закрывающего элемента (176) и сконфигурированный для прижатия указанного сальника (175) к указанному закрывающему элементу (176).

11. Аппарат (10) по любому из предыдущих пунктов, отличающийся тем, что включает печь (11), разделенную внутри на первую часть (20) и вторую часть (30), расположенные последовательно вдоль пути подачи стальных изделий (100), при этом температура (T2) во второй части (30) выше, чем температура (T1) в первой части (20), и при этом средства для подачи горючего и средства для подачи топлива сконфигурированы для подачи горючего и топлива таким образом, что кислород находится в субстехиометрической или стехиометрической пропорции по отношению к топливу в соответствии с указанной второй частью (30).

12. Аппарат (10) по п. 11, отличающийся тем, что первая часть (20) включает в себя зону входа (21), которая простирается от входного конца (110), и зону предварительного нагрева (22), которая простирается от конца указанной зоны входа (21) до начала второй части (30), и тем, что вторая часть (30) включает в себя зону нагрева (31), следующую за указанной зоной предварительного нагрева (22), и зону выравнивания (32), которая простирается между указанной зоной нагрева (31) и выходным концом (111).

13. Аппарат (10) по п. 11 или 12, отличающийся тем, что он включает устройство дожигания, способствующее полному сгоранию в первой части (20) остатков топлива, не сожженных во второй части (30) печи (10).

14. Аппарат (10) по п. 13, отличающийся тем, что устройство дожигания включает одну или несколько сопел (50), расположенных в первой части (20) печи (10) и сконфигурированных для впрыска туда горючего.

15. Аппарат (10) по п. 14, отличающийся тем, что сопла (50) устройства дожигания расположены на верхней внутренней кромке (23), отделяющей первую часть (20) от второй части (30), и/или на нижней внутренней кромке, отделяющей первую часть (20) от второй части (30).

16. Аппарат (10) по любому из предыдущих пунктов, отличающийся тем, что исходным веществом является воздух, а кислород в исходном веществе находится в пропорции, равной примерно 2-3%, или в большей пропорции, полученной с помощью методов обогащения кислородом (O2).

| US 2015168067 A1, 18.06.2015 | |||

| СПОСОБ СЖИГАНИЯ ГАЗА В МЕТОДИЧЕСКОЙ ПЕЧИ | 0 |

|

SU354217A1 |

| 1967 |

|

SU417960A3 | |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТИЗОВ В КОНТРОЛИРУЕМОЙ АТМОСФЕРЕ И СПОСОБ ЕЕ ОТОПЛЕНИЯ | 1999 |

|

RU2171960C2 |

| EP 2891859 A1, 08.07.2015 | |||

| US 6183246 B1, 06.02.2001 | |||

| НАГРЕВАТЕЛЬНАЯ ПЕЧЬ С УСОВЕРШЕНСТВОВАННОЙ ЗОНОЙ ВЫГРУЗКИ | 2007 |

|

RU2388980C1 |

Авторы

Даты

2023-09-26—Публикация

2021-06-04—Подача