ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу управления устройством вторичного охлаждения машины непрерывного литья металлических изделий.

В частности, устройство вторичного охлаждения воздействует на металлические изделия на выходе из формы и вдоль траектории движения роликовой дорожки, расположенных ниже по потоку. В качестве примера, литыми металлическими изделиями могут быть блюмы, биллеты, слябы или другие известные типы.

УРОВЕНЬ ТЕХНИКИ

Известно, что металлическое изделие во время непрерывного литья переходит из жидкого состояния в частично твердое состояние, достигая полностью твердого состояния в заданном положении после этапа литья. Во время этих этапов оболочка металлического изделия, содержащая внутри себя жидкую металлическую сердцевину, постепенно утолщается, пока полностью не затвердеет.

Контролируемый отвод тепла от литого металлического изделия первоначально происходит посредством теплообмена с помощью устройства первичного охлаждения. Устройство первичного охлаждения содержит множество охлаждающих каналов, связанных или интегрированных в стенки кристаллизатора.

Ниже кристаллизатора предусмотрено устройство вторичного охлаждения, которое содержит множество форсунок, чередующихся с роликами для поддержания и направления металлического изделия, и контур для подачи одной или нескольких охлаждающих жидкостей в форсунки, как указано выше.

Механизмами теплообмена, которые задействованы в устройстве вторичного охлаждения, являются облучение и конвекция.

Облучение представляет собой механизм теплообмена, который происходит между двумя поверхностями при разных температурах, например, между поверхностью металлического изделия и поверхностями роликов, поддерживающих и направляющих эти изделия.

Конвекция, которая в этих типах применений осуществляется принудительным образом, характеризуется подачей на охлаждаемое металлическое изделие одной или нескольких охлаждающих жидкостей, возможно, также их смеси.

Форсунки обычно расположены между опорным и направляющим роликами таким образом, чтобы направлять одну или несколько охлаждающих жидкостей непосредственно на металлическое изделие. Для этой цели форсунки могут быть расположены на расстоянии друг от друга, чтобы покрывать, возможно, всю ширину литого металлического изделия. Кроме того, форсунки могут подавать струи охлаждающей жидкости различной формы, в зависимости от типа охлаждаемого металлического изделия.

Обычно в машинах непрерывного литья форсунки могут быть такого типа, в которых используется только вода, или такого типа, в которых используются вода и воздух.

В форсунках, где используется только вода, последняя подается через отдельное отверстие или совместно с другими и распыляется на литое изделие. В этом случае для регулировки охлаждения расход воды в форсунке изменяется таким образом, что достигается определенный эффект конвективного теплообмена. Для форсунок, из которых подается только вода, существует минимальное давление подачи воды, ниже которого поток становится нестабильным. Максимальное давление подачи воды, как правило, является самым высоким из доступных в гидравлическом контуре подачи воды. Соотношение между максимальным и минимальным расходом воды определяется параметром, называемым коэффициентом уменьшения расхода в секторе, далее кратко коэффициент TD. Одним из недостатков форсунок этого типа и способа управления ими является то, что невозможно увеличить коэффициент TD, поскольку минимальная и максимальная скорости потока воды определены однозначно и не могут быть изменены.

В форсунках, из которых подается вода и воздух, добавление воздуха расширяет диапазон регулировки форсунки, позволяя регулировать расход воды в более широком диапазоне, то есть увеличивать коэффициент TD. Однако следует отметить, что по мере увеличения давления расход воды из форсунок уменьшается.

Некоторые примеры форсунок, из которых подается только вода, и соответствующих им способов управления описаны в патентах WO 2017/042059 A1, WO 2018/224304 A1 и US 2019/0054520 A1.

Патенты WO 2017/042059 A1, WO 2018/224304 A1 соответственно описывают способ управления форсунками для вторичного охлаждения литого изделия и форсунку, оснащенную селективно активируемым/деактивируемым клапаном, который позволяет форсунке подавать прерывистый поток, то есть импульсный. Благодаря использованию клапана можно выполнять рабочий цикл и, работая при равном давлении, уменьшать расход форсунки без необходимости добавлять поток сжатого воздуха. Однако при таком типе форсунки и способе ее управления невозможно добиться равномерного охлаждения литого изделия. Кроме того, прерывистая подача должна быть очень хорошо откалибрована в соответствии как с характеристиками металлического изделия, выходящего из формы, так и с положением, в котором работает конкретная форсунка.

Патент US2019/0054520 A1 (US’520) описывает устройства охлаждения, снабженные насадками с несколькими форсунками, питаемыми клапанами, которые позволяют модулировать только непрерывные струи воды. Кроме того, в US’520 A1 описан способ управления устройствами охлаждения на основе запроса различных скоростей потока для подачи на форсунки. Способ управления, однако, не позволяет оптимизировать, то есть свести к минимуму общее энергопотребление устройства вторичного охлаждения. Фактически, с увеличением расхода воды увеличивается и давление подачи воды на форсунки, а вместе с ним и падение давления, прямо коррелирующее с мощностью, требуемой от насоса для подачи воды.

Следовательно, существует необходимость в совершенствовании способа управления устройством вторичного охлаждения машины непрерывного литья металлических изделий, который может преодолеть по меньшей мере один из недостатков уровня техники.

В частности, одной из целей настоящего изобретения является совершенствование способа управления устройством вторичного охлаждения машины непрерывного литья металлических изделий, который увеличит диапазон регулировки форсунок, позволяя регулировать расход воды в более широком диапазоне, другими словами, увеличить коэффициент TD.

Другой целью настоящего изобретения является совершенствование способа управления устройством вторичного охлаждения машины непрерывного литья металлических изделий, который позволяет регулировать потребление энергии для каждого требуемого значения расхода воды.

Заявитель разработал, испытал и реализовал настоящее изобретение для преодоления недостатков уровня техники и для достижения этих и других целей и преимуществ.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение изложено и охарактеризовано в независимом пункте формулы изобретения. Зависимые пункты формулы описывают другие характеристики настоящего изобретения или варианты основной изобретательской идеи.

В соответствии с вышеуказанными целями предусмотрен способ управления устройством вторичного охлаждения машины непрерывного литья металлических изделий в соответствии с потребностями в равномерном охлаждении металлического изделия.

Устройство вторичного охлаждения содержит роликовую дорожку, которая поддерживает и перемещает литое металлическое изделие вдоль траектории движения, и множество охлаждающих устройств, оснащенных форсунками.

Каждая форсунка снабжена по меньшей мере двумя подающими отверстиями, из которых хладагент подается к металлическому изделию.

Для охлаждения металлического изделия способ предусматривает активацию подающих отверстий по отдельности, последовательно или в комбинации друг с другом, так что по мере изменения потребностей в равномерном охлаждении металлического изделия из одного или нескольких подающих отверстий осуществляется подача заданного расхода хладагента, чтобы контролировать энергопотребление устройства вторичного охлаждения, в то время как последнее сохраняет свою функцию с течением времени, адаптируясь к потребностям в равномерном охлаждении металлического изделия.

Этот метод прост в управлении, а также обеспечивает высокую приспособляемость в управлении форсунками в соответствии с потребностями в равномерном охлаждении литого металлического изделия при перемещении.

В каждом случае регулировка каждой форсунки осуществляется путем приведения в действие одного или нескольких подающих отверстий в соответствии с потребностями зоны охлаждаемого металлического изделия.

Это решение гарантирует исключительную приспособляемость в управлении устройством вторичного охлаждения литого металлического изделия, причем охлаждение соотносится с конкретными потребностями изделия при перемещении. Это может быть достигнуто благодаря точному контролю подачи отдельных подающих отверстий форсунки.

Таким образом, каждая форсунка может быть подключена автономно к соответствующему источнику хладагента в зависимости от того, как она подается и как она должна работать, при этом каждая форсунка имеет индивидуальные подающие отверстия, которые могут быть приведены в действие в соответствии с конкретными потребностями.

В соответствии с одним из вариантов, форсунки, которые используются на одном и том же поперечном сечении металлического изделия, заполняются от одного источника.

В соответствии с другим вариантом, также может быть предусмотрено несколько источников хладагента.

Предусмотрено, что отдельные охлаждающие устройства могут также управляться независимо друг от друга, или они могут управляться одинаково.

Согласно изобретению, также возможно подавать в одну или несколько конкретных форсунок два различных хладагента, например, с воздухом или водой, или путем смешивания жидкостей для получения смеси хладагентов.

В соответствии с одним из вариантов, также возможно подавать одну или несколько специальных форсунок с пульсирующей подачей. В случае двух или более форсунок, управляемых с пульсирующей подачей, может присутствовать или отсутствовать одна или несколько специфических форсунок, питаемых при постоянном давлении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие аспекты, характеристики и преимущества настоящего изобретения станут очевидными из следующего описания некоторых вариантов осуществления, приведенных в качестве неограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

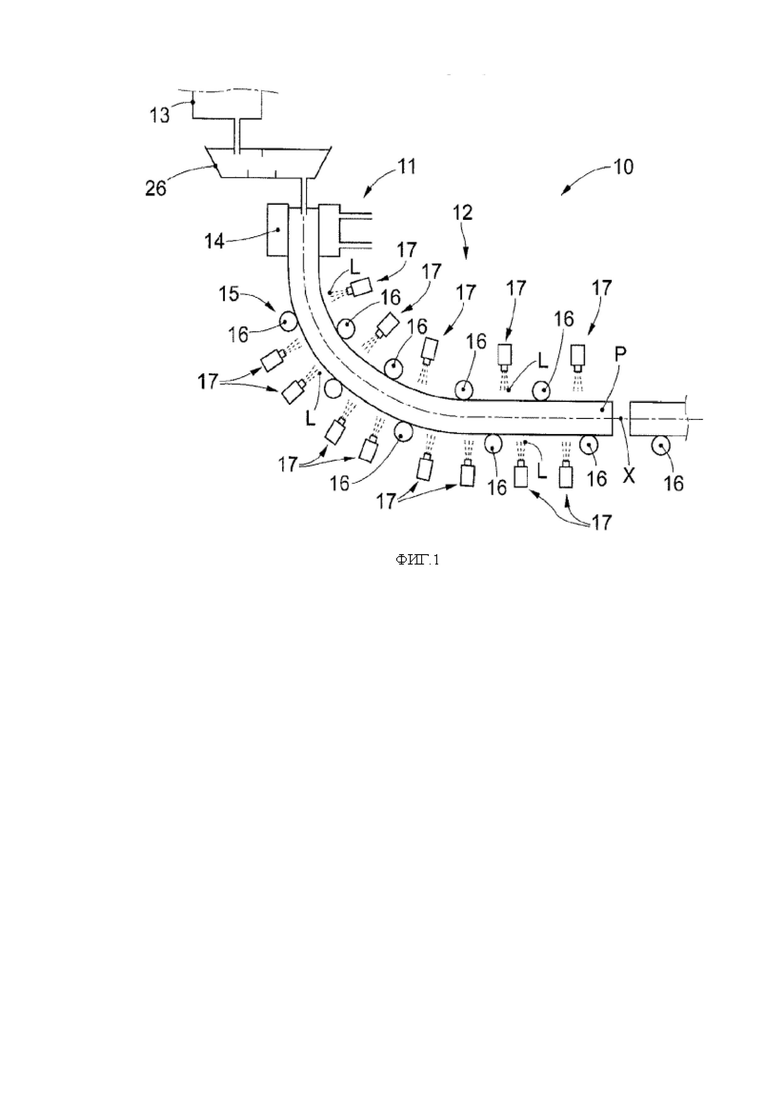

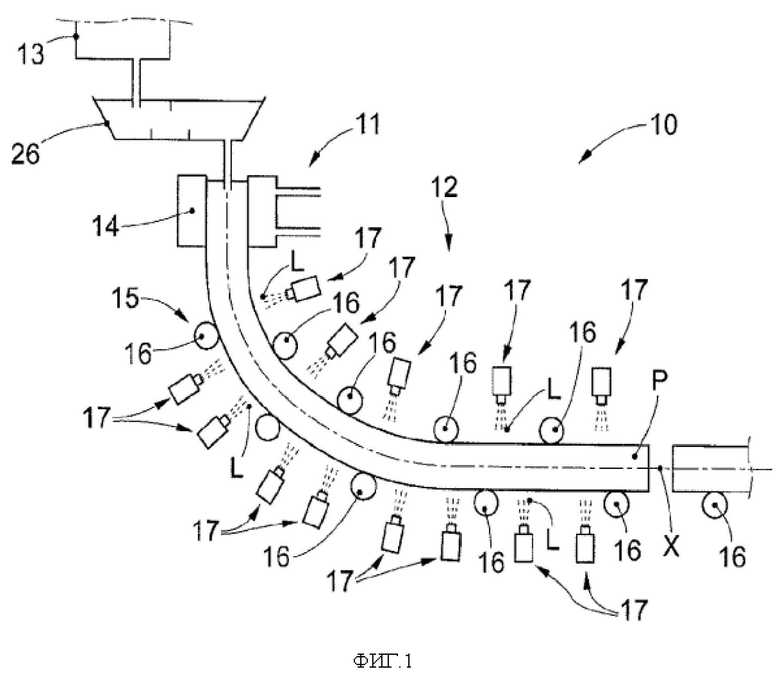

- фиг. 1 схематически показана машина непрерывного литья металлических изделий;

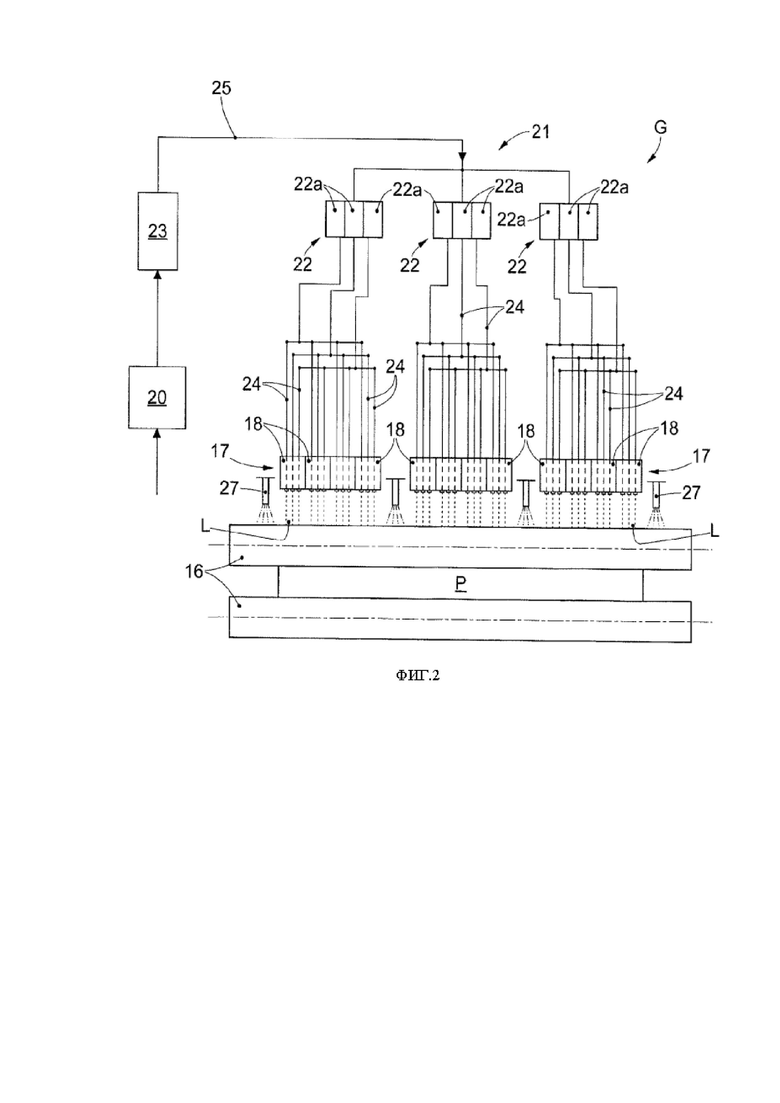

- фиг. 2 схематически показано гидродинамическое соединение, с помощью которого осуществляется подача хладагентов в форсунки охлаждающих устройств, в соответствии с описанными здесь вариантами осуществления изобретения;

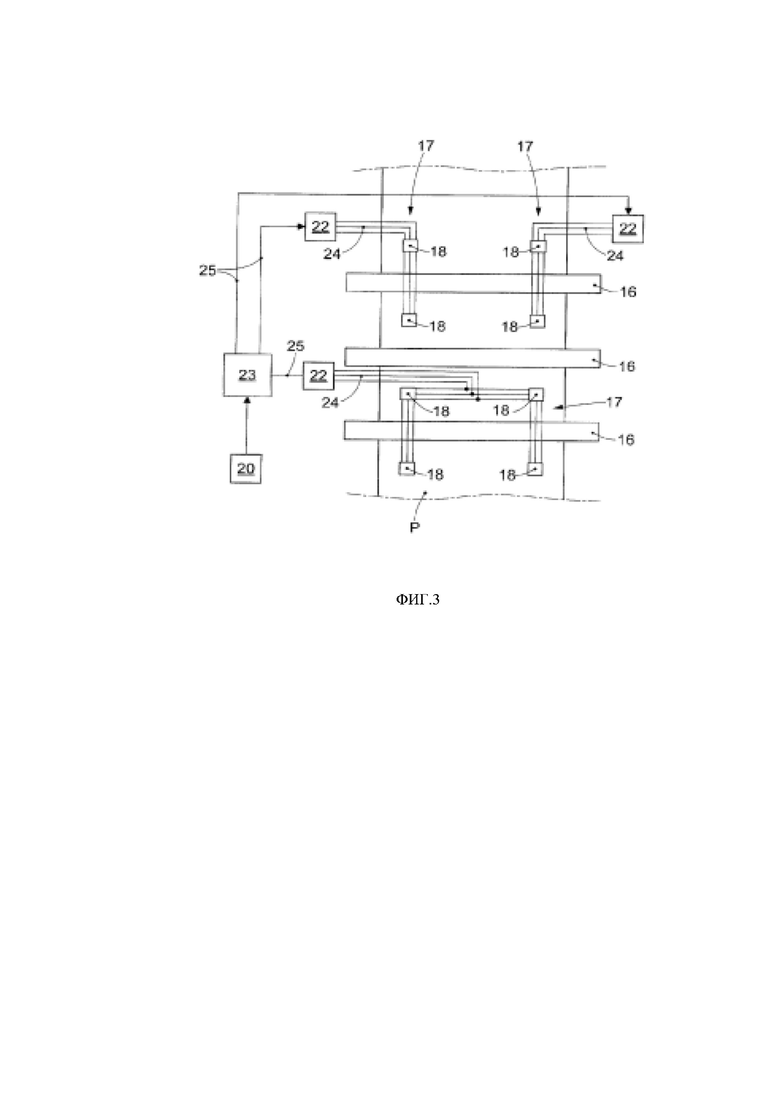

- фиг. 3 схематически показана возможная конфигурация питания некоторых охлаждающих устройств, расположенных вдоль горизонтального сегмента линии литья;

- фиг. 4 схематически показано возможное расположение охлаждающих устройств вдоль вертикального сегмента линии литья;

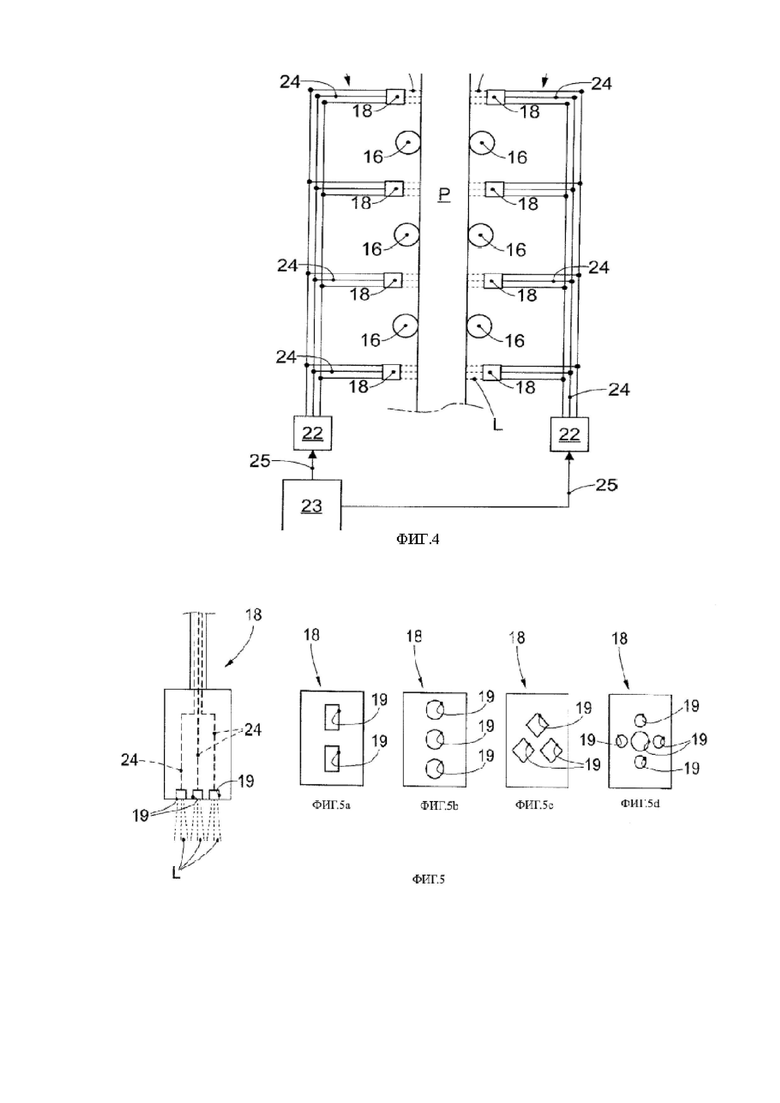

- фиг. 5 схематически показана форсунка, в которой видны подающие отверстия;

- фиг. 5a-5d показывают возможные варианты подающих отверстий фиг. 5;

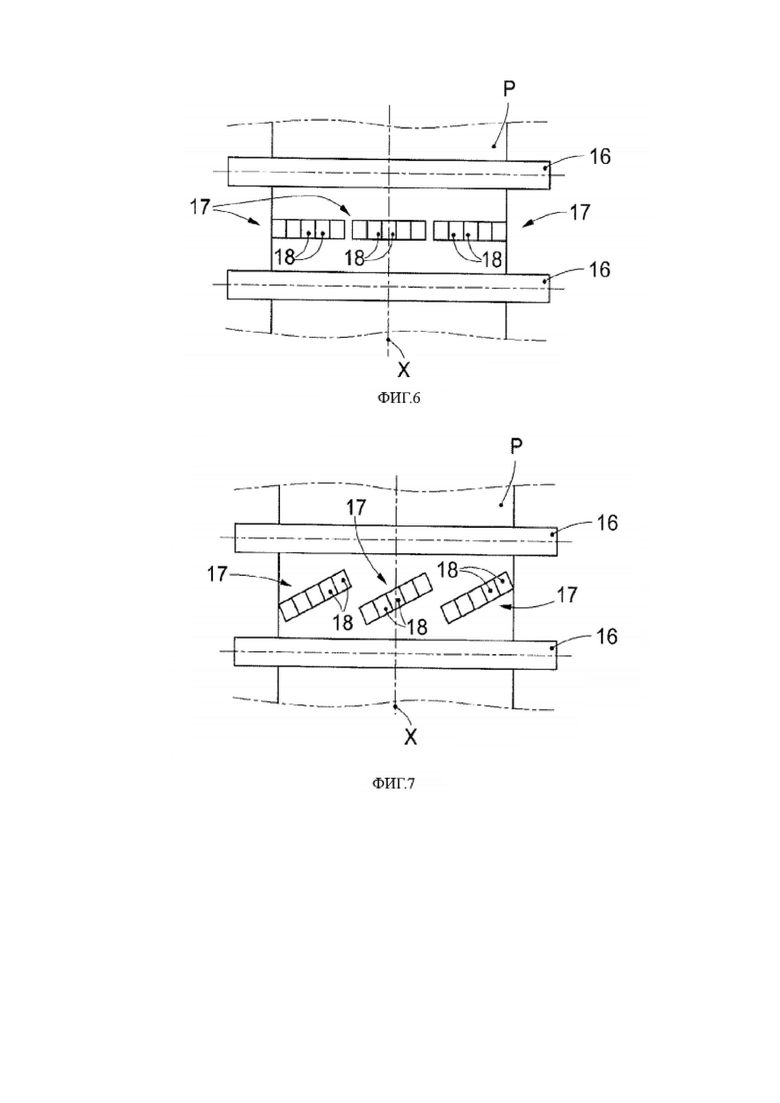

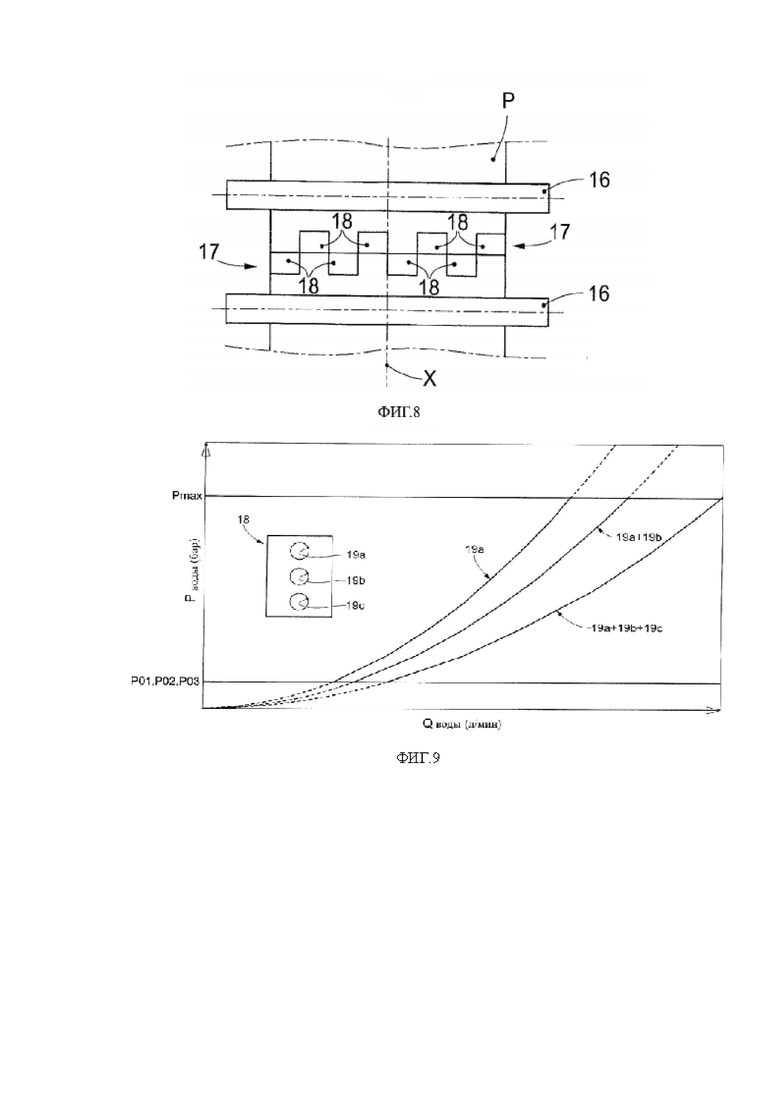

- фиг. 6-8 показаны возможные расположения охлаждающих устройств и, следовательно, форсунок по отношению к металлическому изделию, подлежащему охлаждению, и/или по отношению к траектории движения роликовой дорожки;

- фиг. 9 представляет собой график зависимости расхода от давления, который показывает режимы функционирования и управления форсункой в соответствии со способом согласно настоящему изобретению.

Чтобы облегчить понимание, для выявления общих элементов на чертежах, были использованы одни и те же обозначения там, где это возможно. Разумеется, элементы и характеристики одного варианта осуществления могут быть включены в другие варианты осуществления без дополнительных разъяснений.

ПОДРОБНОЕ ОПИСАНИЕ НЕКОТОРЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Теперь мы подробно рассмотрим различные варианты осуществления настоящего изобретения, один или несколько примеров которых показаны на прилагаемых чертежах. Каждый пример приведен в качестве иллюстрации изобретения и не должен пониматься как его ограничение. Например, одна или несколько характеристик, показанных или описанных в той мере, в какой они являются частью одного варианта осуществления, могут быть изменены или приняты в других вариантах осуществления или в сочетании с ними для получения других вариантов осуществления. Подразумевается, что настоящее изобретение включает все такие возможные модификации и варианты.

Прежде чем описывать эти варианты осуществления, мы должны также уточнить, что настоящее описание не ограничивается в своем применении деталями конструкции и расположением компонентов, как указано в следующем описании с использованием прилагаемых чертежей. Настоящее описание может предусматривать другие варианты осуществления и может быть получено или выполнено различными другими способами. Мы также должны уточнить, что фразеология и терминология, используемые здесь, предназначены только для целей описания и не могут рассматриваться как ограничивающие.

Варианты осуществления, показанные на фиг. 1 относятся к машине непрерывного литья металлических изделий, обозначенной в целом номером 10. Машина 10 сконфигурирована для непрерывного литья металлических изделий Р, например, в форме блюмов, биллетов или слябов или других форм, известных в данной области.

В процессе литья металлические изделия Р охлаждаются сначала с помощью устройства первичного охлаждения 11, а затем с помощью устройства вторичного охлаждения 12, управляемого в соответствии со способом управления согласно настоящему изобретению.

Машина 10 содержит промежуточный ковш 26, способный принимать жидкий металл, содержащийся в ковше 13, и кристаллизатор 14, через который проходит жидкий металл.

Устройство первичного охлаждения 11 непосредственно соединено известным образом с кристаллизатором 14, в то время как устройство вторичного охлаждения 12 расположено ниже по потоку от кристаллизатора 14.

Устройство вторичного охлаждения 12 содержит роликовую дорожку 15, выполненную как для направления, так и для поддержания металлического изделия Р, выходящего из кристаллизатора 14, а также для отвода тепла от металлического изделия Р, например, путем облучения и теплопередачи.

Роликовая дорожка 15 способна поддерживать и направлять литое металлическое изделие P вдоль траектории движения X, которая может быть изогнутой, прямой или частично изогнутой и частично прямой.

Роликовая дорожка 15 может содержать множество роликов 16, которые могут быть расположены на достаточном расстоянии друг от друга и с осями вращения, параллельными друг другу и ортогональными траектории движения X. Ролики 16 сконфигурированы для направления металлического изделия P вдоль линии литья до зоны извлечения.

Для этого оси вращения роликов 16, расположенных над металлическим изделием P, могут лежать на плоскости, параллельной и удаленной относительно плоскости, на которой лежат оси вращения роликов 16, расположенных под металлическим изделием P. Таким образом, ролики 16 образуют проход и вытягивающий канал, по которому продвигается литое металлическое изделие.

В возможных вариантах осуществления ролики 16 также могут быть расположены сбоку от изделия Р, чтобы также направлять его вдоль боковых сторон.

Устройство вторичного охлаждения 12 может содержать множество охлаждающих узлов G, расположенных последовательно друг относительно друга вдоль машины непрерывного литья 10.

Каждый охлаждающий узел G может содержать множество охлаждающих устройств 17, каждый из которых снабжен одним или несколькими форсунками 18, расположенными вдоль траектории движения Х. В частности, на фиг. 2, охлаждающий узел G содержит три охлаждающих устройства 17.

Охлаждающие устройства 17 расположены рядом друг с другом, чтобы покрывать ширину, по меньшей мере, равную максимальной ширине металлического изделия Р, которое может быть отлито машиной 10.

Каждое охлаждающее устройство 17 способно подавать определенный расход по меньшей мере одного хладагента L на определенную зону металлического изделия P.

Охлаждающие устройства 17 могут быть связаны с роликовой дорожкой 15, взаимодействующие с последней для охлаждения металлического изделия Р при перемещении. В частности, форсунки 18 могут быть расположены между роликами 16, как между теми, которые расположены над металлическим изделием Р, так и между теми, которые расположены под ним, и, возможно, между теми, которые расположены сбоку. Таким образом, можно беспрепятственно направлять хладагент L к металлическому изделию P и на все металлическое изделие P.

Согласно некоторым вариантам осуществления, охлаждающие устройства 17 могут быть расположены как вдоль вертикального сегмента, так и вдоль изогнутого сегмента, а также, возможно, хотя и редко, на горизонтальном сегменте линии литья и могут воздействовать как на нижнюю, так и на верхнюю часть металлического изделия P. При необходимости, охлаждающие устройства 17 могут также действовать сбоку по отношению к металлическому изделию P.

Охлаждающие устройства 17 могут определять один и тот же режим охлаждения для верхней и нижней поверхности металлического изделия Р в соответствии с желаемой кривой охлаждения, или они могут определять разные и независимые режимы охлаждения.

Согласно некоторым вариантам осуществления, каждая из форсунок 18 каждого охлаждающего устройства 17 содержит два или более подающих отверстия 19 для подачи хладагента L на охлаждаемое металлическое изделие P.

Согласно некоторым вариантам осуществления, каждая из форсунок 18, предпочтительно присутствующая в количестве от двух до семи для каждого охлаждающего устройства 17, содержит два или более подающих отверстия 19, в частности, по меньшей мере два (фиг. 5a-5d), для подачи хладагента L на охлаждаемое металлическое изделие P.

Форсунки 18 могут быть распределены подходящим образом как по траектории движения X, фиг. 1, так и в направлениях, пересекающих траекторию движения X, фиг. 6-8, чтобы гарантировать охлаждение любой зоны металлического изделия P. Для этой цели охлаждающие устройства 17 могут быть соответствующим образом расположены как по отношению к металлическому изделию P, то есть по отношению к траектории роликовой дорожки 15, так и по отношению к траектории движения X. Например, форсунки 18 могут быть расположены в поперечном направлении относительно металлического изделия Р, фиг. 6, то есть с желаемым углом, который также может достигать около 45°, фиг. 7. В варианте осуществления на фиг. 8 охлаждающие устройства 17 расположены параллельно осям вращения роликов 16, но с соответствующими форсунками 18, расположенными в шахматном порядке вдоль траектории движения X, описывая конфигурацию как ступенчатую или типа “шахматная доска”.

Согласно некоторым вариантам осуществления, подающие отверстия 19 одной и той же форсунки 18 подаются независимо друг от друга путем открытия или закрытия одной или нескольких подающих линий 24, связанных с форсунками 18. Например, может быть предусмотрено, что первое подающее отверстие 19 одной форсунки 18 связано с подающей линией 24, которая отличается от второго подающего отверстия 19 той же форсунки 18, фиг. 5. Кроме того, в частности, на фиг. 2, к одной и той же подающей линии 24 могут быть подсоединены одинаковые подающие отверстия 19 разных форсунок 18 одного и того же или разных охлаждающих устройств 17.

Здесь и далее в описании под термином “гомологичный”, относящимся к подающему отверстию 19, мы подразумеваем, что подающее отверстие 19 одной форсунки 18 соответствует по геометрической аналогии подающему отверстию 19 другой форсунки 18 того же охлаждающего устройства 17.

Подающие отверстия 19 одной и той же форсунки 18 могут иметь одинаковую площадь выпускной секции, фиг. 5a-5c, или иметь разные площади выпускной секции, 5d. Форма выпускной секции каждого подающего отверстия 19 определяет форму струи хладагента L, которая может быть, например, лопастной или конусообразной, или другой формы, которая считается подходящей для охлаждения металлического изделия P.

На фиг. 2, устройство вторичного охлаждения 12 также содержит контур подачи 21 для питания охлаждающих устройств 17. Контур подачи 21 содержит множество клапанных узлов 22, при этом каждый клапанный узел 22 может быть связан с соответствующим охлаждающим устройством 17. Каждый клапанный узел 22 может содержать по меньшей мере один клапан 22а для каждого из гомологичных подающих отверстий 19 различных форсунок 18 одного и того же охлаждающего устройства 17.

Контур подачи 21 соединен по меньшей мере с одним основным подающим трубопроводом 25, сконфигурированным для жидкостного соединения насосных устройств 23 для перекачки хладагента L к клапанным узлам 22.

Здесь и далее в описании под “основным подающим трубопроводом 25” мы подразумеваем систему труб, соединенных с одной стороны с насосным устройством 23, а с другой - с клапанными узлами 22.

Каждый клапан 22а может быть соединен посредством соответствующей подающей линии 24 с аналогичными подающими отверстиями 19 форсунок 18 соответствующего охлаждающего устройства 17.

Охлаждающие устройства 17 определенного охлаждающего узла G могут быть приведены в действие независимо друг от друга, поскольку каждый из них управляется соответствующим клапанным узлом 22.

Кроме того, каждый охлаждающий узел G может подаваться автономно посредством его собственного подающего трубопровода 25, который соединяет насосное устройство 23 с охлаждающим узлом G, как указано выше, или два или более охлаждающих узла G могут подаваться по одному и тому же подающему трубопроводу 25.

Согласно некоторым вариантам осуществления, схематически изображенным на фиг. 3, показано возможное расположение трех охлаждающих устройств 17, в которых каждый клапанный узел 22 соединяет по меньшей мере две форсунки 18. В этом случае в первом охлаждающем устройстве 17 клапанные узлы 22 определяют две независимые зоны охлаждения, верхняя часть чертежа, в то время как во втором охлаждающем устройстве 17 клапанные узлы 22 определяют, по существу, единую зону охлаждения, нижняя часть чертежа.

Согласно некоторым вариантам осуществления, схематически показанным на фиг. 4, охлаждающие устройства 17 также могут быть расположены вертикально, так, чтобы охлаждать вертикальную область металлического изделия Р на выходе из кристаллизатора 14. Также в этом случае каждый клапанный узел 22 может быть снабжен клапанами 22а, каждый из которых соединен посредством своей собственной подающей линии 24 с аналогичными подающими отверстиями 19 форсунок 18, содержащихся в упомянутом охлаждающем устройстве 17.

Согласно некоторым вариантам осуществления, расход хладагента L и/или давление потока хладагента L, которое достигает клапанных узлов 22, можно соответствующим образом регулировать.

Согласно некоторым вариантам осуществления, можно обеспечить подающий трубопровод 25 для каждого клапанного узла 22 (параллельная подача), или к клапанным узлам 22 можно добраться по одному подающему трубопроводу 25 (последовательная подача).

Согласно некоторым вариантам осуществления, охлаждением металлического изделия Р можно управлять с помощью датчиков температуры поверхности 27, фиг. 2.

Согласно возможным вариантам осуществления, датчики температуры поверхности 27 осуществляют контроль точной температуры.

Согласно возможным вариантам осуществления, датчики температуры поверхности 27 могут обеспечивать управление расходом хладагента L с обратной связью. В этом случае датчики температуры поверхности 27 могут определять температуру определенной зоны металлического изделия P и посылать соответствующий рабочий сигнал в устройство управления и контроля 20, чтобы осуществлять управление с обратной связью для определения расхода хладагента L, подаваемого охлаждающим устройствам 17.

Согласно некоторым вариантам осуществления, скорости потока хладагента L, подаваемого охлаждающим устройствам 17, регулируются устройством управления и контроля 20, который основывается на оценке температуры поверхности с помощью математической модели "точка-к-точке". Скорости потока хладагента L изменяются таким образом, чтобы температура, регулируемая математической моделью, соответствовала желаемой.

В соответствии с некоторыми вариантами осуществления устройство управления и контроля 20 может быть сконфигурировано для приема ряда рабочих параметров процесса.

Рабочие параметры процесса могут быть выбраны в группе, включающей объемный расход металлического изделия P, температуру, определяемую на металлическом изделии P по зонам, химический состав металлического изделия P (или марки стали), формат изделия или другие параметры процесса, которые считаются характерными.

Устройство управления и контроля 20 также сконфигурировано для обработки и отправки рабочего сигнала на насосное устройство 23 для перекачки хладагента L. Рабочий сигнал определяет расход Q хладагента L, необходимый для охлаждения металлического изделия P

Согласно описанным здесь вариантам осуществления, жидким хладагентом L может быть вода, возможно, обработанная. Однако не исключено использование смеси хладагентов, содержащей, по меньшей мере, первый жидкий хладагент, например воду, и, по меньшей мере, второй воздушный хладагент, например воздух. Очевидно, что использование охлаждающей жидкости или смеси может привести к изменениям в системах, которые регулируют перекачку этих жидкостей.

В соответствии с некоторыми вариантами осуществления предусмотрен способ управления устройством вторичного охлаждения 12, описанный выше.

В соответствии с одним аспектом настоящего изобретения способ предусматривает активацию подающих отверстий 19 по отдельности, последовательно или в комбинации друг с другом, так, что по мере изменения потребностей в равномерном охлаждении металлического изделия P расход Q хладагента L, необходимый в каждом случае для охлаждения металлического изделия P, варьируется.

Расход Q определяется на основе охлаждения, которое должно быть определено для металлического изделия P, и потребление энергии сводится к минимуму за счет открытия правильного и необходимого количества подающих отверстий 19, что позволяет получить минимальное падение давления в контуре подачи 21.

Расход Q требуемого хладагента L может изменяться как вдоль траектории движения X, так и в направлениях, пересекающих траекторию движения X, в соответствии с конкретной зоной металлического изделия P, подлежащего охлаждению. Расход Q требуемого хладагента L может зависеть, например, от химического состава металлического материала, из которого состоит металлическое изделие P, от температурного режима, возможно, обнаруживаемого в конкретной зоне, например, в поперечном сечении металлического изделия P, от расхода металлического изделия Р и/или от других рабочих параметров.

По мере увеличения или уменьшения расхода Q хладагента L, необходимого для охлаждения металлического изделия P или его конкретной зоны, подающие отверстия 19 определенной форсунки 18 открываются или закрываются последовательно от первого к последнему или от последнего к первому, таким образом, чтобы свести к минимуму давление подачи хладагента L в контур подачи 21. Таким образом, можно снизить до минимума перепады давления, уменьшая при том же расходе Q мощность, необходимую для функционирования насосного устройства 23.

В соответствии с возможными вариантами осуществления способ может обеспечивать измерение температурного режима определенной зоны металлического изделия P, отправку измеренных значений температуры на устройство управления и контроля 20, которое также принимает по меньшей мере одно значение расхода металлического изделия P. Устройство управления и контроля 20 измеряет значения температуры и значение расхода и передает рабочий сигнал на насосное устройство 23 для перекачки хладагента L. Рабочий сигнал - это сигнал, который позволяет подавать расход Q хладагента L, необходимый для охлаждения металлического изделия P, приводя в действие выборочное открытие подающих отверстий 19 для минимизации перепадов давления в контуре подачи 21 и, следовательно, для минимизации мощности, необходимой для функционирования насосного устройства 23.

В соответствии с примером, показанным на фиг. 9, кривые зависимости давления от расхода показаны для форсунки 18, снабженной тремя подающими отверстиями 19, в данном конкретном случае первым подающим отверстием 19a, вторым подающим отверстием 19b и третьим подающим отверстием 19c.

Когда расход Q хладагента L, необходимый для охлаждения металлического изделия P или его конкретной зоны, требует, чтобы первое давление подачи p1 первого подающего отверстия 19a форсунки 18 было ниже первого минимального давления p01 первого подающего отверстия 19a, вся форсунка 18 деактивируется, то есть она не подает хладагент L.

Когда расход Q хладагента L, необходимый для охлаждения металлического изделия P, требует первого давления подачи p1 первого подающего отверстия 19a, которое больше первого минимального давления p01 первого подающего отверстия 19a, и второго давления подачи p1+2 относительно второго подающего отверстия 19b, связанного с первым подающим отверстием 19a, которое ниже второго минимального давления p02 относительно второго подающего отверстия 19b вместе с первым подающим отверстием 19a, первое подающее отверстие 19a активируется для подачи расхода Q хладагента L.

Когда расход Q хладагента L, необходимый для охлаждения металлического изделия P, требует второго давления подачи p1+2, которое больше второго минимального давления p02, и третьего давления подачи p1+2+3 относительно третьего подающего отверстия 19c, связанного со вторым подающим отверстием 19b и первое подающее отверстие 19a, которое ниже третьего минимального давления p03, относительно третьего подающего отверстия 19c вместе со вторым подающим отверстием 19b и первым подающим отверстием 19a, первое подающее отверстие 19a и второе подающее отверстие 19b обеспечивают общий расход Q хладагента L.

Когда расход Q хладагента L, необходимый для охлаждения металлического изделия P, требует третьего давления подачи p1+2+3, которое превышает третье минимальное давление p03, первое подающее отверстие 19a, второе подающее отверстие 19b и третье подающее отверстие 19c обеспечивают общий расход Q хладагента L.

В других вариантах осуществления способа управления подающие отверстия 19a, 19b и 19c также могут быть активированы в порядке и в комбинации, отличных от описанных выше.

Первое минимальное давление p01, второе минимальное давление p02 и третье минимальное давление p03 могут быть одинаковыми, как показано на фиг. 9, или отличаться друг от друга. В частности, минимальное давление представляет собой критическое значение давления, ниже которого поток хладагента L внутри форсунки 18 становится нестабильным.

Подающие отверстия 19 форсунки 18 также характеризуются максимальным давлением подачи pmax, которое, как правило, является максимально доступным в контуре подачи хладагента L.

Очевидно, что этот способ управления может быть просто расширен числом форсунок 18, равным двум или больше трех.

Ясно, что в способ управления устройством вторичного охлаждения 12 машины 10 непрерывного литья металлических изделий, как описано выше, могут быть внесены изменения и/или дополнения этапов, не выходя за рамки области и объема настоящего изобретения.

Также ясно, что, хотя настоящее изобретение было описано со ссылкой на некоторые конкретные примеры, специалист в данной области, несомненно, сможет осуществить множество других эквивалентных способов управления устройством вторичного охлаждения машины непрерывного литья металлических изделий, обладающих характеристиками как изложено в формуле изобретения, и, следовательно, все подпадает под область защиты, определенную в ней.

В формуле изобретения, описанной ниже, единственной целью ссылок, указанных в квадратных скобках, является облегчение чтения: они не должны рассматриваться как ограничивающие факторы в отношении области защиты, заявленной в конкретной формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2021 |

|

RU2797671C1 |

| СПОСОБ УПРАВЛЕНИЯ ОХЛАЖДЕНИЕМ СЛИТКА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 2014 |

|

RU2569620C2 |

| Устройство вторичного охлаждения заготовки на машине непрерывного литья металла | 1977 |

|

SU685419A2 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК (ВАРИАНТЫ) | 1995 |

|

RU2067913C1 |

| УСТРОЙСТВО ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1996 |

|

RU2108199C1 |

| Зона вторичного охлаждения машины непрерывного литья заготовок | 1987 |

|

SU1526893A1 |

| Зона вторичного охлаждения машины непрерывного литья заготовок | 1982 |

|

SU1046008A1 |

| Устройство для вторичного охлаждения непрерывно-литых заготовок | 1986 |

|

SU1338966A1 |

| Система вторичного охлаждения заготовок водовоздушной смесью на установке непрерывной разливки | 1987 |

|

SU1496915A1 |

| Устройство для вторичного охлаждения машины непрерывного литья заготовок | 1980 |

|

SU893396A1 |

Изобретение относится к способу управления устройством вторичного охлаждения машины непрерывного литья металлических изделий. Устройство вторичного охлаждения (12) содержит множество охлаждающих устройств (17), оснащенных форсунками, при этом каждая форсунка снабжена подающими отверстиями, из которых каждый раз к металлическому изделию (P) подается хладагент (L), в соответствии с потребностями в равномерном охлаждении. Технический результат изобретения - совершенствование способа управления устройством вторичного охлаждения машины непрерывного литья металлических изделий, который позволяет регулировать потребление энергии для каждого требуемого значения расхода воды. 2 н. и 5 з.п. ф-лы, 9 ил.

1. Способ управления устройством вторичного охлаждения машины непрерывного литья металлических изделий, в котором указанное устройство вторичного охлаждения (12) содержит роликовую дорожку (15), которая перемещает литое металлическое изделие (P) вдоль траектории движения (X), множество охлаждающих устройств (17), оснащенных форсунками (18), при этом каждая форсунка (18) снабжена подающими отверстиями (19), из которых к указанному металлическому изделию (Р) подают хладагент (L), в каждом случае в соответствии с потребностями в равномерном охлаждении, причем указанный способ отличается тем, что он обеспечивает активацию указанных отверстий (19) по отдельности, последовательно или в комбинации друг с другом, так, что по мере изменения потребностей в равномерном охлаждении указанного металлического изделия (P) изменяют расход (Q) хладагента (L), необходимый в каждом случае для охлаждения указанного металлического изделия (P), при этом, когда расход (Q) хладагента (L) увеличивают или уменьшают, подающие отверстия (19) соответствующих форсунок (18) открывают или закрывают последовательно, от первого к последнему или от последнего к первому, подавая в эти отверстия (19) минимальное давление подачи для получения указанного расхода.

2. Способ по п.1, отличающийся тем, что, когда расход (Q) хладагента (L), необходимый для охлаждения металлического изделия (Р) или его конкретной зоны, требует первого давления подачи (р1) первого подающего отверстия (19а) одной или при большем количестве указанных форсунок (18), которое ниже первого минимального давления (p01) указанного первого подающего отверстия (19a), форсунку (18) деактивируют, то есть она не подает хладагент (L).

3. Способ по любому из предыдущих пунктов формулы, отличающийся тем, что, когда расход (Q) хладагента (L), необходимый для охлаждения металлического изделия (P), требует первого давления подачи (p1) первого подающего отверстия (19a) одной или более указанных форсунок (18), которое больше, чем первое минимальное давление (p01) первого подающего отверстия (19a), и второе давление подачи (p1+2) относительно второго подающего отверстия (19b), взаимодействующего с указанным первым подающим отверстием (19a), ниже, чем второе минимальное давление (p02) относительно указанного второго подающего отверстия (19b) вместе с указанным первым подающим отверстием (19a), указанное первое подающее отверстие (19a) обеспечивает расход (Q) хладагента (L).

4. Способ по любому из предыдущих пунктов формулы, отличающийся тем, что, когда расход (Q) хладагента (L), необходимый для охлаждения металлического изделия (P), требует второго давления подачи (p1+2) относительно второго подающего отверстия (19b), взаимодействующего с первым подающим отверстием (19a), которое больше второго минимального давления (p02), относительно указанного второго подающего отверстия (19b) вместе с указанным первым подающим отверстием (19a), указанное первое подающее отверстие (19a) и указанное второе подающее отверстие (19b) в целом обеспечивают расход (Q) хладагента (L).

5. Способ по п.4, отличающийся тем, что указанное первое минимальное давление (p01) и указанное второе минимальное давление (p02) одинаковы.

6. Способ по п.4, отличающийся тем, что указанное первое минимальное давление (p01) и указанное второе минимальное давление (p02) различны.

7. Устройство вторичного охлаждения (12) машины непрерывного литья (10), включающее устройство вторичного охлаждения (12), содержащее роликовую дорожку (15), которая выполнена с возможностью перемещения литого металлического изделия (P) вдоль траектории движения (X), множество охлаждающих устройств (17), оснащенных форсунками (18), при этом каждая форсунка (18) снабжена подающими отверстиями (19), выполненными в каждом случае в соответствии с потребностями в равномерном охлаждении с возможностью подачи хладагента (L) к указанному металлическому изделию (Р), содержащему устройство управления и контроля (20), сконфигурированное для осуществления способа по пп. 1-6.

| US 2019054520 A1, 21.02.2019 | |||

| Способ охлаждения заготовок при непрерывной разливке | 1989 |

|

SU1773552A1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ МЕТАЛЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2365462C1 |

| Способ охлаждения непрерывнолитых слябов | 1979 |

|

SU865499A1 |

| JP S5741864 A, 09.03.1982 | |||

| US 3995684 A, 07.12.1976. | |||

Авторы

Даты

2023-06-07—Публикация

2021-05-12—Подача