ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Описанные здесь варианты осуществления относятся к взвешивающему устройству, автоматической системе управления подачей шихтового материала в плавильную печь, в которой используется указанное взвешивающее устройство, аппарату, в котором используется указанная система, и способу управления подачей шихты в плавильную печь, в которой используется этот аппарат.

Взвешивающее устройство, являющееся объектом настоящего изобретения, используется для измерения веса печи, ее содержимого и каждого элемента, установленного в указанной печи или на ней, в частности, но не только, во время последовательной подачи шихтового материала в плавильную печь с системой непрерывной загрузки.

Система управления используется для управления рабочими параметрами плавильной печи для металлической шихты с использованием информации и сигналов, поступающих от указанного взвешивающего устройства, связанного с самой печью.

Предпочтительным, но не ограничивающим образом устройство, система управления, аппарат и способ могут применяться в металлургическом секторе для производства стали или других металлов, или в производстве стеклянных материалов, в котором используются, например, электродуговые печи, ковши, печи с погруженной дугой, плавильные или рафинировочные печи, индукционные плавильные печи или печи индукционного нагрева и т.п.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Известны установки для преобразования и плавления металлических материалов, которые содержат электродуговую печь, расположенную с возможностью взаимодействия с системой подачи шихтового материала, которая может быть непрерывного типа, например, с ленточным конвейером, или прерывистого типа, например, с корзинами. Электропечь имеет по меньшей мере один контейнер, или кожух, и свод. Электроды введены через отверстия в своде для инициирования и поддержания плавления шихтового материала.

Известно также использование систем взвешивания прямого или косвенного типа, например, основанных на измерении уровня жидкой ванны, для получения информации, которая затем используется для управления рабочими параметрами печи.

Известны системы, в которых печь периодически взвешивается для определения количества стали, находящейся в печи, в которых температура жидкой ванны также измеряется по существу непрерывно, и в которых скорость выгрузки шихтового материала в печь определяется путем взвешивания и регулируется таким образом, чтобы температура формируемой жидкой ванны постоянно поддерживалась около желаемого и заданного значения.

Известны также системы и способы, использующие измеренные значения веса печи и загружаемого в печь шихтового материала для определения скорости подачи шихты в печь.

Кроме того, известны системы, в которых устройства для взвешивания печи также выполняют функцию опор для печи или для конструкции, которая поддерживает печь.

Одним из недостатков современного уровня техники является то, что такие взвешивающие устройства должны выдерживать значительный вес и, следовательно, выдерживать значительные механические нагрузки.

Другим недостатком современного уровня техники является то, что из-за веса и механических нагрузок взвешивающие устройства могут подавать данные с неудовлетворительной точностью.

В документе JPH 1032575 описывается взвешивающее устройство с тензодатчиками, которое может использоваться на предприятиях по производству пищевых продуктов, водоочистных станциях или в водоочистных баках.

Поэтому одной из целей изобретения является создание оптимизированного устройства, системы, аппарата и способа для улучшения получаемых результатов измерения веса и повышения их надежности и точности.

Другая цель изобретения состоит в том, чтобы сделать управление загрузкой печи более эффективным, оптимизируя подачу энергии внутрь печи.

Другой целью изобретения является улучшение контроля уровня расплавленного металла внутри печи.

Еще одной целью изобретения является улучшение качества ванны расплавленного металла внутри печи.

Другой целью изобретения является повышение механической стабильности самой печи на всех этапах цикла плавления.

Заявитель разработал, испытал и воплотил настоящее изобретение для преодоления недостатков уровня техники и достижения этих и других целей и преимуществ.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение изложено и охарактеризовано в независимых пунктах формулы изобретения. Другие инновационные характеристики изобретения изложены в зависимых пунктах формулы изобретения.

Изобретение относится к взвешивающему устройству, системе управления, аппарату и способу управления процессом плавления в электропечи.

Согласно одной характеристике изобретения взвешивающее устройство для шихтового материала, подаваемого в плавильную печь, содержит множество опор, каждая из которых содержит верхнюю плиту, нижнюю плиту, расположенные параллельно друг другу во время использования, и взвешивающий элемент, контактирующий с двумя плитами и расположенный между ними.

По меньшей мере один из взвешивающих элементов представляет собой тензодатчик колонного типа, и каждая опора содержит два соединительных элемента, перпендикулярных друг другу и лежащих в плоскости, параллельной плоскости, образованной верхней и нижней плитами, каждый из которых имеет соединительную тягу, соединенную по меньшей мере с одним верхним корпусом для соединения с верхней плитой и по меньшей мере с одним нижним корпусом для соединения с нижней плитой.

Предпочтительное решение изобретения предусматривает, что верхняя плита выполнена с возможностью контакта с печью, а нижняя плита выполнена с возможностью контакта и прикрепления к горизонтально поворачивающейся платформе, которая поддерживает печь.

Согласно изобретению верхняя плита расположена в скользящем контакте относительно боковой стенки или нижней стенки печи, например, относительно нижней стенки кожуха печи. В свою очередь нижняя плита крепится сваркой или любым другим способом к верхней поверхности горизонтально поворачивающейся платформы, на которой стоит печь.

Число опор по меньшей мере три, еще более предпочтительно четыре, и они распределены по периферии нижней части кожуха.

Взвешивающие элементы расположены таким образом, что они сжимаются при каждом изменении веса печи, например, при поступлении некоторого количества шихтового материала в виде металлического лома, брикетов, губчатого железа или их смесей, или при выпуске расплавленного материала.

Благодаря своей конфигурации и расположению, стабилизированному наличием соединительных элементов, которые обеспечивают контакт опорного элемента с печью с одной стороны и с горизонтально поворачивающейся платформой с другой, взвешивающий элемент согласно изобретению способен регистрировать значение изменения веса с исключительной точностью и чувствительностью.

Каждый взвешивающий элемент работает как рычаг, который подвергается сжатию в зависимости от изменения веса, что, таким образом, определяет относительное перемещение между печью и горизонтально поворачивающейся опорной платформой.

Наличие множества опор, распределенных соответствующим образом, предпочтительно равномерно и/или симметрично, по периферии основания печи, позволяет получить соответствующее количество значений, которые можно сравнивать друг с другом для получения информации как о весе выгружаемого материала, так и о его распределении внутри самой печи. Таким образом, можно также управлять работой средств выгрузки, чтобы предотвратить локальное скопление и/или неоптимальное распределение шихтового материала, выгружаемого внутри печи.

Одно из решений изобретения предусматривает, что блок обработки получает информацию о множестве значений веса, определяемых отдельными взвешивающими элементами, обрабатывает их и, следовательно, обуславливает скорость выгрузки шихтового материала внутри печи, в частности, в случае непрерывной выгрузки с помощью ленты и т.п.

Кроме того, благодаря информации о локальных изменениях веса можно также снизить риск того, что выгружаемый в печь материал ударится и повредит конструктивные и вспомогательные элементы, которые находятся, по меньшей мере частично, внутри печи, такие как электроды, горелки, кислородные копья, фурмы и т.д.

Эти вспомогательные элементы выполняют, в частности, функцию подачи в печь дополнительной мощности, например, химического типа, в дополнение к электрической мощности, подаваемой посредством электродов.

Выполненные таким образом взвешивающие элементы, согласно другой характеристике изобретения, могут самостоятельно адаптироваться в случае смещения основания печи, опор и/или опорной платформы.

Выравнивание печи может быть достигнуто с помощью соединительных тяг, связанных с моторизованными средствами регулировки, управляемыми автоматической системой управления.

Согласно другому примеру изобретения каждая опора содержит охлаждающий кожух для регулирования температуры соответствующего взвешивающего элемента.

Согласно другому примеру изобретения охлаждающий кожух представляет собой полый цилиндрический кожух, который, по меньшей мере частично, окружает центральный стержень, в котором циркулирует охлаждающая жидкость, которая подается в охлаждающий кожух посредством впускного сопла и выводится из охлаждающего кожуха посредством выпускного сопла.

Согласно еще одному примеру изобретения по меньшей мере один взвешивающий элемент колонного типа содержит центральный стержень, выполненный с возможностью поддержки по меньшей мере части веса печи, ее содержимого и каждого элемента, установленного в печи или на ней.

Согласно другому примеру изобретения центральный стержень содержит по меньшей мере два датчика деформации.

Согласно другому примеру изобретения центральный стержень прикреплен к нижней плите съемным или несъемным образом.

Другой аспект изобретения предусматривает автоматическую систему управления подачей шихтового материала в электродуговую печь, содержащую взвешивающее устройство описанного выше типа, в котором опоры расположены между печью и горизонтально поворачивающейся платформой, и блок обработки, выполненный с возможностью управления количеством шихтового материала на основе информации о весе, генерируемой взвешивающим устройством, которым необходимо загружать печь на основе значения энергии, подаваемой в ванну.

В одном из примеров изобретения значение энергии, подаваемой в ванну, соответствует значению электрической мощности, подаваемой на электроды во время процесса плавления, вместе со значением химической мощности, подаваемой вспомогательными устройствами.

Таким образом, добавочное количество загружаемого в печь шихтового материала всегда правильно соотносится с общим количеством энергии, подаваемой в печь.

Другой аспект изобретения обеспечивает аппарат, содержащий электродуговую печь, который содержит автоматическую систему для управления подачей шихтового материала в печь, как описано выше.

Другой аспект изобретения обеспечивает способ управления подачей шихтового материала в электродуговую печь во время плавления, осуществляемой с помощью автоматической системы управления. Способ включает этап определения в различные моменты времени множества значений веса печи, ее содержимого и каждого элемента, установленного в печи или на ней, с помощью взвешивающих элементов; этап получения с помощью блока обработки значения полной энергии, подаваемой в ванну; этап управления на основе значения полной энергии и значений веса с помощью блока обработки количеством шихтового материала, вводимого в печь с помощью транспортирующего элемента шихтового материала.

В одном из примеров изобретения способ включает этап получения значения полной энергии на основе значения электрической мощности, подаваемой на электроды, и значения химической мощности, подаваемой вспомогательными устройствами.

В другом примере изобретения способ включает этап регулирования с помощью блока обработки скорости транспортирующего средства шихтового материала на основе значения веса, полученного от взвешивающего устройства, и на основе значения полной энергии, подаваемой внутрь печи.

Преимущество данного устройства, системы, аппарата и способа заключается в том, что операции по управлению подачей в электродуговую печь выполняются автоматически, на основе чрезвычайно точных значений веса, благодаря конструкции и конфигурации взвешивающего устройства.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие аспекты, характеристики и преимущества настоящего изобретения станут очевидными из следующего описания некоторых вариантов осуществления, приведенных в качестве неограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

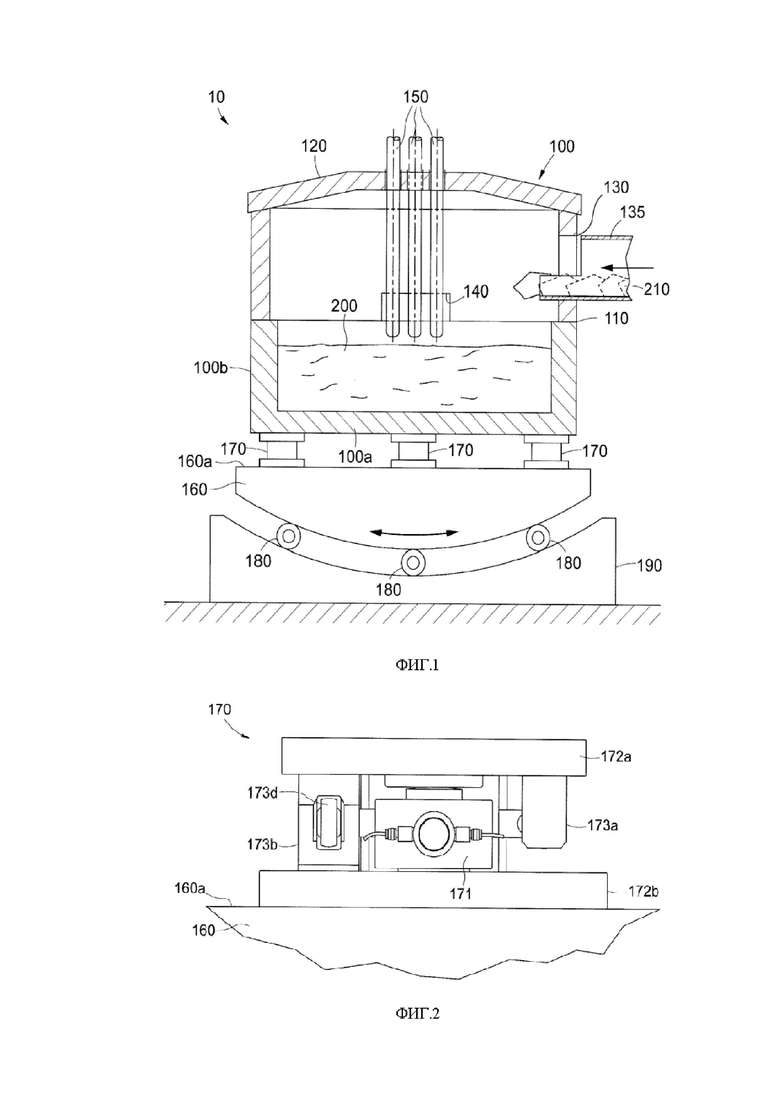

- на фиг. 1 показан аппарат, используемый для управления подачей в электродуговую печь, содержащий указанную печь, платформы для поддержки печи и системы для измерения веса печи и подачи шихтового материала;

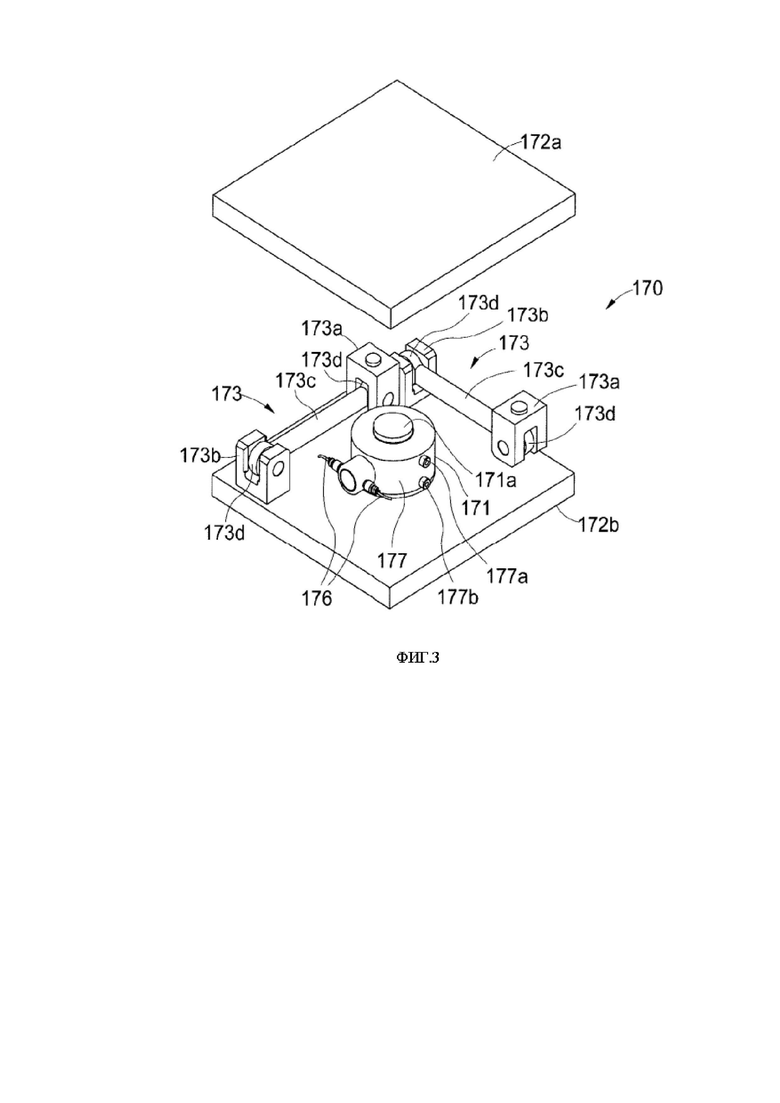

- на фиг. 2 показана проекция опоры электродуговой печи;

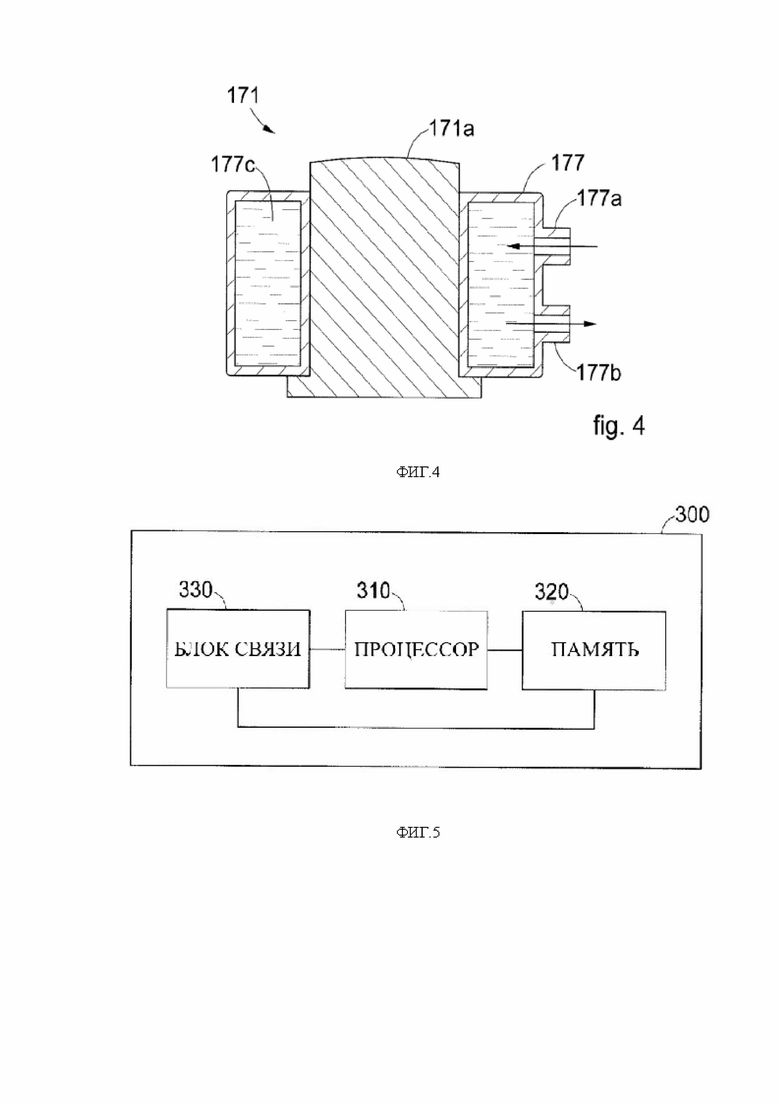

- на фиг. 3 показан частично развернутый трехмерный вид опоры электродуговой печи;

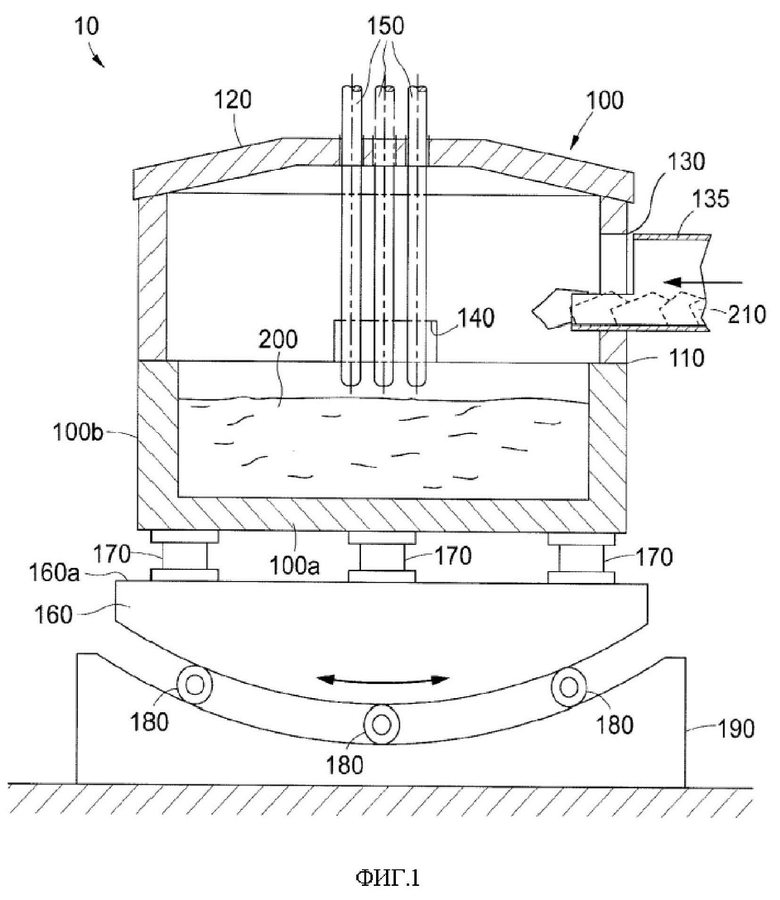

- на фиг. 4 показан разрез взвешивающего элемента, содержащегося в опоре электродуговой печи;

- на фиг. 5 показана упрощенная схема блока обработки аппарата, содержащего электродуговую печь.

Чтобы облегчить понимание, для обозначения одинаковых общих элементов на чертежах, где это возможно, использованы одинаковые ссылочные номера. Следует понимать, что элементы и характеристики одного варианта осуществления могут быть удобно объединены с другими вариантами осуществления или включены в них без дополнительных пояснений.

ОПИСАНИЕ НЕКОТОРЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее подробно рассматриваются возможные варианты осуществления настоящего изобретения, один или несколько примеров которых показаны на прилагаемых чертежах, в качестве неограничивающего примера. Фразеология и терминология, используемые здесь, также предназначены для приведения неограничивающих примеров.

Со ссылкой на фиг. 1, описанные здесь варианты осуществления относятся к аппарату 10, содержащему печь 100, в данном конкретном случае электродугового типа, которая содержит кожух 110 для размещения шихтового материала 210, подлежащего плавлению, и/или расплавленной металлической шихты, свод 120, входной канал 130, через который шихтовый материал 210 вводится в печь 100, и шлакоотводящий канал 140, который позволяет шлаку выходить в конце процесса плавления. Печь также содержит, как правило, в нижней части кожуха 110, известное выпускное отверстие, называемое эркерный выпуск, не показанное на чертежах.

Печь 100 также снабжена одним или более электродами 150, вставленными в печь 100 через свод 120 и выполненными с возможностью подачи энергии для расплавления шихтового материала 210 в кожухе 110 (печи 100) и получения расплавленной металлической шихты, или ванны 200, посредством генерирования электрических дуг, между множеством электродов 150, если печь питается от сети переменного тока, или с нижней частью кожуха, если печь питается от сети постоянного тока.

Один или более электродов 150 установлены съемно на печи 100 и могут быть вставлены в печь 100 или извлечены из печи 100 в соответствии с требованиями технологического процесса и/или для предотвращения повреждения одного или более электродов 150 или печи 100. Один или более электродов 150 подключены к системе электропитания, не показанной на чертежах. Один или более электродов 150 и система электропитания могут быть электрически соединены или разъединены на основе этапов обработки или по соображениям безопасности на этапах загрузки шихтового материала 210, выгрузки расплавленной металлической шихты, удаления шлака или выпуска плавки.

Электрическая мощность, подаваемая на электроды 150, может изменяться в зависимости от времени, начиная с минимальной мощности и достигая рабочей мощности путем увеличения мощности, подаваемой на один или более электродов 150, в зависимости от количества шихтового материала 210 и/или ванны 200, находящейся в печи 100.

Печь 100 также снабжена вспомогательными элементами, такими как горелки, кислородные копья, инжекторы пылеугольного топлива и аналогичные элементы (не показаны), способные стимулировать процессы плавления в печи 100 путем подачи дополнительной энергии, в основном получаемой в результате реакций химического типа.

Аппарат 10 также содержит горизонтально поворачивающуюся платформу 160, элементы перемещения 180, которые позволяют горизонтально поворачивающейся платформе 160 наклоняться, и систему взвешивания или взвешивающее устройство, которое содержит множество опор 170, расположенных между горизонтально поворачивающейся платформой 160 и печью 100.

На фиг. 1 элементы перемещения 180 показаны в виде роликов, расположенных между горизонтально поворачивающейся платформой 160 и опорной платформой 190, которая опирается на землю. Специалист в данной области техники поймет, что элементы перемещения 180 могут состоять из любого элемента, который позволяет горизонтально поворачивающейся платформе 160 наклоняться под определенным углом относительно горизонтального направления, и что они не ограничиваются роликами, показанными на фиг. 1.

Печь 100 механически соединена с горизонтально поворачивающейся платформой 160 посредством опор 170, при этом каждый наклон горизонтально поворачивающейся платформы 160 создает наклон печи 100.

Во время работы печи, то есть во время процесса плавления, горизонтально поворачивающаяся платформа 160 и, следовательно, печь 100, совершают колебательные движения с помощью средств перемещения 180 на угол, обычно составляющий от -5 до +5 градусов по отношению к горизонтали.

В частном случае на этапе удаления шлака средства перемещения 180 выполнены таким образом, чтобы горизонтально поворачивающаяся платформа 160 и, следовательно, печь 100 наклонялись на угол, обычно составляющий от -1 до -15 градусов по отношению к горизонтали.

В частном случае на этапе выпуска плавки средства перемещения 180 выполнены таким образом, чтобы горизонтально поворачивающаяся платформа 160 и, следовательно, печь 100 наклонялись на угол, обычно составляющий от +5 до +20 градусов по отношению к горизонтали.

Если загрузка шихтового материала 210 представляет собой прерывистый процесс, например, когда шихтовый материал 210 выгружается в печь 100 с помощью одной или нескольких корзин, то свод 120, по меньшей мере частично, открывается или снимается, а электроды 150 снимаются и отключаются от электропитания.

Загрузка шихтового материала 210 может также осуществляться непрерывно с помощью транспортирующего средства 135, выполненного с возможностью непрерывной выгрузки шихтового материала 210 в печь 100, такого как ленточный конвейер, расположенный, например, в туннеле предварительного нагрева.

Непрерывный и прерывистый типы процесса загрузки шихтового материала 210 в печь 100 также могут быть объединены последовательно или параллельно. В частности, тип процесса прерывистой загрузки может быть использован для начала процесса плавления и может быть заменен во время процесса плавления процессом непрерывной загрузки исходя из соображений, связанных с температурой внутри печи 100 или с электрическою мощностью, подаваемой на электроды 150, или исходя из соображений, связанных с полной энергией, подаваемой на шихтовой материал 210 или ванну 200, находящуюся в печи 100.

В случае такого непрерывного процесса загрузки шихтовый материал 210 непрерывно выгружается в печь 100 даже во время процесса плавления и может быть прерван только на этапе удаления шлака или во время выпуска расплавленного материала.

В настоящем изобретении печь 100 опирается на горизонтально поворачивающуюся платформу 160 посредством взвешивающего устройства, содержащего множество опор 170, расположенных вдоль нижней периферии печи 100 или кожуха 110 и расположенных между печью 100 и горизонтально поворачивающейся платформой 160. Печь 100 по существу опирается на опоры 170 и переносит свой вес на горизонтально поворачивающуюся платформу 160 исключительно с помощью опор 170. Предпочтительно, чтобы количество опор 170 составляло по меньшей мере три. Специалисту в данной области техники будет понятно, что количество опор не ограничено тем, что показано на фиг. 1, и что изобретение может содержать более трех опор без ущерба для области защиты.

Каждая из опор 170 содержит один или более взвешивающих элементов 171 и два соединительных элемента 173, которые позволяют механически соединить печь 100 с горизонтально поворачивающейся платформой 160. По меньшей мере один из взвешивающих элементов 171 представляет собой тензодатчик колонного типа, содержащий центральный стержень 171а, который поддерживает вес печи, ее содержимого и каждого элемента, установленного в печи 100 или на ней.

Центральный стержень 171а содержит по меньшей мере два датчика деформации (не показаны на чертежах), которые позволяют обнаружить деформацию центрального стержня 171а, вызванную сжатием вдоль вертикальной оси или компонентами вдоль вертикальной оси, другими словами, вызванную изменением веса, который действует на стержень 171а.

В частном случае каждого из одного или более взвешивающих элементов 171 регулируется с помощью охлаждающего кожуха 177.

Два соединительных элемента 173 расположены перпендикулярно друг другу для ограничения перемещения печи 100 и горизонтально поворачивающейся платформы 160 по двум осям.

В примере изобретения, показанном на фиг. 2 и 3, каждая опора 170 содержит взвешивающий элемент 171, расположенный между верхней плитой 172а и нижней плитой 172b. Верхняя плита 172а опоры 170 выполнена с возможностью контакта с нижней поверхностью 100а печи 100, в то время как нижняя плита 172b выполнена с возможностью контакта с верхней поверхностью 160а горизонтально поворачивающейся платформы 160.

Специалисту в данной области техники будет понятно, что верхняя плита 172а опор 170 может также контактировать с боковой поверхностью 100b печи 100 или, таким же образом, кожуха 110.

Крепление нижней плиты 172b опор 170 к верхней поверхности 160a горизонтально поворачивающейся платформы 160 может осуществляться с помощью средств крепления или может быть несъемным, например, с помощью сварки.

На фиг. 1, 2 и 3 верхняя плита 172а и нижняя плита 172b показаны в виде плоских плит. Верхняя плита 172a и нижняя плита 172b во время использования расположены по существу параллельно друг другу. Специалисту в данной области техники будет понятно, что верхняя плита 172a и нижняя плита 172b могут иметь любую форму, которая соответствует форме нижней 100a и/или боковой поверхности 100b печи 100 и верхней поверхности 160a платформы 160 соответственно.

В случае неплоской формы плит 172а, 172b условие параллельности при использовании в любом случае будет сохраняться, по меньшей мере частично, благодаря их форме.

Взвешивающий элемент 171 опор 170 расположен между верхней плитой 172a и нижней плитой 172b, которые соединены друг с другом посредством двух соединительных элементов 173. Два соединительных элемента 173 расположены перпендикулярно друг другу и лежат в плоскости, по существу параллельной плоскости, образованной верхней плитой 172a и нижней плитой 172b. Каждый соединительный элемент 173 содержит соединительную тягу 173c, верхний корпус 173a и нижний корпус 173b, расположенные на концах соединительной тяги 173c.

Верхний корпус 173a выполнен с возможностью механического соединения только с верхней плитой 172a, а нижний корпус 173b выполнен с возможностью механического соединения только с нижней плитой 172b. Другими словами, соединительная тяга 173с механически соединена с верхней плитой 172а посредством верхнего корпуса 173а и с нижней плитой 172b посредством нижнего корпуса 173b.

Механическое соединение между соединительной тягой 173с и верхним корпусом 173а и нижним корпусом 173b обеспечивается шарнирными элементами 173d, такими как шарниры, петли, штифты и т.д. Специалисту в данной области техники будет понятно, что любой шарнирный элемент, способный механически соединять два механических элемента и выполненный с возможностью обеспечения относительного перемещения между такими двумя элементами, может быть использован в настоящем изобретении в качестве шарнирного элемента 173d.

Верхний корпус 173a и нижний корпус 173b могут быть механически соединены с верхней плитой 172a и нижней плитой 172b соответственно с помощью резьбовых крепежных элементов (на чертежах не показаны). В частном случае верхний корпус 173a и нижний корпус 173b крепятся к соответствующим плитам несъемным способом, например, с помощью сварки.

Два соединительных элемента 173 расположены перпендикулярно друг другу, чтобы ограничить относительное перемещение между верхней плитой 172a и нижней плитой 172b по двум осям. Такое расположение двух соединительных элементов 173 также позволяет ограничить перемещения печи 100 вдоль указанных двух осей, чтобы поглотить или устранить силы сдвига вдоль двух осей.

Кроме того, соединительные элементы 173 могут использоваться для выверки и/или выравнивания печи 100 или, эквивалентно, кожуха 110 относительно заданного положения. Эти регулировки, выверка и/или выравнивание печи 100 выполняются посредством обычных операций удлинения или укорачивания длины соединительных тяг 173с соединительных элементов 173.

Взвешивающий элемент 171 расположен между печью 100 и горизонтально поворачивающейся платформой 160 и исключительно поддерживает, то есть исключительно измеряет, вес верхней плиты 172а печи 100, содержимого печи 100 и каждого элемента, установленного в печи 100 или на ней, например, электродов 150, когда они установлены и воздействуют своим весом на печь 100.

Вес верхней плиты 172а на несколько порядков меньше веса печи 100 и любого другого взвешиваемого предмета. По этой причине вполне оправданно игнорировать это значение при любых расчетах, включающих значение веса, определяемое взвешивающими элементами 171.

Специалист в данной области техники поймет, что при одинаковых элементах, установленных в печи 100 или на ней, разница между двумя значениями взвешивания печи 100 может указывать на изменение содержимого печи, то есть на то, был ли введен в печь какой-либо шихтовой материал 210 и/или была ли ванна 200, по меньшей мере частично, извлечена из печи 100, например, путем выпуска.

В частном случае каждая опора из множества опор 170 содержит один и тот же тип взвешивающих элементов 171. В другом примере по меньшей мере одна опора 170 из множества опор содержит взвешивающий элемент 171, состоящий из тензодатчика колонного типа, содержащего центральный стержень 171a, соединенный, предпочтительно несъемным образом, с нижней плитой 172b и выполненный с возможностью поддержки веса печи 100, ее содержимого и каждого элемента, установленного в печи 100 или на ней.

Стержень 171а содержит, как уже упоминалось, по меньшей мере два датчика деформации, не показанных на чертежах, в частном случае перпендикулярных друг другу, способных измерять деформацию, которой подвергается стержень 171а под воздействием веса печи 100, ее содержимого и каждого элемента, установленного в печи 100 или на ней. В частном случае стержень 171a содержит четыре датчика деформации, расположенных попарно перпендикулярно друг другу и электрически выполненных с возможностью формирования измерительного моста Уитстона.

По меньшей мере два датчика деформации генерируют электрический сигнал на основе деформации, вызванной нагрузкой (весом), которая действует на стержень 171а. Электрический сигнал, генерируемый датчиками деформации, передается в блок обработки 300 (показан только на фиг. 5) для обработки измеренных значений. Блок обработки содержит по меньшей мере процессор 310, память 320 и блок связи 330 для приема/передачи электрических сигналов извне/вовне, то есть от элементов печи 100 или от блоков управления (на чертежах не показаны), которыми может управлять оператор. Процессор 310, память 320 и блок связи 330 соединены и могут взаимодействовать друг с другом посредством физической поддержки или по беспроводной связи.

Ниже приведены ссылки на блок обработки 300 без уточнения, какой именно элемент выполняет отдельные описанные функции, поскольку это считается общепринятой практикой. Кроме того, блок обработки 300 может управлять электропитанием электродов 150. В другом варианте подача электроэнергии на электроды 150 управляется блоком подачи электроэнергии, не показанным на чертежах, опционально подключенным к блоку обработки 300.

В одном примере изобретения электрический сигнал передается в блок обработки 300 посредством по меньшей мере одного электрического кабеля 176. В другом примере изобретения электрический сигнал обрабатывается и отправляется в блок обработки 300 посредством беспроводного соединения. В другом примере изобретения электрический сигнал, генерируемый датчиками деформации, предварительно обрабатывается блоком обработки (не показан на чертежах), установленным вблизи тензодатчика, и предварительно обработанный сигнал передается в блок обработки посредством физического носителя, кабеля, провода и т. д., или в беспроводном режиме.

В частном случае блок обработки 300 получает один сигнал, полученный в результате обработки множества сигналов, поступающих от каждого датчика деформации. В другом примере блок обработки 300 получает столько электрических сигналов, непосредственно генерируемых датчиками деформации или предварительно обработанных, сколько имеется датчиков деформации.

Взвешивающий элемент 171 работает при сжатии, определяя деформацию стержня 171а, пропорциональную нагрузке, которая воздействует на взвешивающий элемент 171. Таким образом, взвешивающий элемент 171 позволяет контролировать вес печи 100, ее содержимого и каждого элемента, находящегося в печи 100 или установленного на ней, в режиме реального времени.

Опоры 170 установлены вблизи печи 100 и по этой причине подвержены воздействию высоких температур, возникающих при плавлении шихтового материала 210, или создаваемых ванной 200. Для предотвращения сбоев в работе датчиков деформации, расположенных на стержне 171а, или воздействия на них высоких температур, взвешивающие элементы 171 снабжены системой охлаждения, содержащей охлаждающий кожух 177, который, по меньшей мере частично, окружает стержень 171а.

Охлаждающий кожух 177 представляет собой по существу полый цилиндрический кожух или его часть. Охлаждающая жидкость 177c, в частном случае вода, циркулирует внутри охлаждающего кожуха 177, что позволяет регулировать температуру стержня 171a. Охлаждающая жидкость подается в охлаждающий кожух через впускное сопло 177a и выводится из охлаждающего кожуха 177 через выпускное сопло 177b. Впускное сопло 177а и выпускное сопло 177b выполнены на внешней поверхности охлаждающего кожуха 177, и каждое из них обеспечивает соединение с трубопроводом (не показан на чертежах), который обеспечивает ввод и отвод охлаждающей жидкости соответственно.

Охлаждающая жидкость 177с, выведенная из охлаждающего кожуха 177 посредством выпускного сопла 177b, охлаждается блоком охлаждения, не показанным на чертежах, и повторно подается в охлаждающий кожух 177 при соответствующей температуре посредством впускного сопла 177а. В частном случае каждый охлаждающий кожух 177 соединен с блоком охлаждения. В другом варианте охлаждающие кожухи 177 всех взвешивающих элементов 171 подключены к одному блоку охлаждения.

Регулирование температуры взвешивающих элементов 171 позволяет исключить или минимизировать влияние температуры на измерение веса печи 100, ее содержимого и каждого элемента, установленного в печи 100 или на ней.

Данные, относящиеся к весу печи 100, ее содержимому и каждому элементу, установленному на ней или внутри нее, используются блоком обработки 300 для определения количества шихтового материала 210, вводимого в печь 100. Шихтовый материал 210 транспортируется и подается в печь благодаря транспортирующему средству 135, которое перемещает шихтовый материал 210 из внешней части печи 100 во входной канал 130, а затем внутрь печи 100. Например, транспортирующее средство 135 может представлять собой конвейерную ленту; однако специалисту в данной области техники будет понятно, что любое транспортирующее средство, способное вводить шихтовый материал 210 в печь 100, может быть использовано без ущерба для цели настоящего изобретения.

Транспортирующее средство 135 соединено с блоком обработки 300, который управляет его перемещением и, следовательно, подачей шихтового материала 210 в печь на основе команд, предварительно заданных оператором или предварительно записанных в память блока обработки 300. В одном из примеров изобретения блок обработки 300 управляет перемещением транспортирующего средства 135 на основе данных, полученных от датчиков, таких как, например, датчики деформации взвешивающих элементов 171 или датчики определения температуры (не показаны на чертежах), которые измеряют значения температуры внутри печи и/или ее содержимого, и/или на основе рабочих параметров, таких как, например, электрическая мощность, подаваемая на электроды 150.

В одном из примеров изобретения по меньшей мере одно из следующих значений, определяемых датчиками, не показанными на чертежах, например, значение температуры внутри и/или содержимого печи 100, значение датчика обнаружения химических веществ, значение давления, значение электрической мощности, подаваемой на электроды 150, значение химической мощности, получаемой в результате реакций, происходящих внутри печи, используется для получения значения полной энергии, подаваемой на шихтовой материал 210 или ванну 200, находящуюся в печи 100.

В частном случае значение полной энергии, подаваемой на шихтовой материал 210 или ванну 200, включает в себя как значение электрической мощности, подаваемой на электроды 150, так и химическую мощность, генерируемую в результате реакций, вызванных введением твердых и газообразных веществ с помощью вспомогательных элементов, как указано выше.

В другом примере изобретения значение полной энергии, полученное от блока обработки 300, объединяется со значением веса, измеренным по меньшей мере одним из множества взвешивающих элементов 171, и передается в блок обработки 300 для определения того, как отрегулировать количество шихтового материала 210, вводимого в печь 100, на основе мощности, подаваемой внутрь печи.

Для управления количеством шихтового материала 210, вводимого в печь 100, блок обработки 300 управляет транспортирующим средством 135 с целью подачи дополнительного шихтового материала 210 или остановки/замедления ввода шихтового материала 210 в печь 100.

Кроме того, расположение по меньшей мере трех опор 170 по периферии печи 100 позволяет определить распределение веса шихтового материала 210 внутри печи 100. В этом случае значения веса, определяемые взвешивающими элементами 171 опор 170, обрабатываются блоком обработки 300 с целью определения геометрического распределения веса содержимого печи 100. Блок обработки 300 может определять это геометрическое распределение также на основе данных, касающихся наклона печи 100 относительно горизонтали, принимая во внимание смещение содержимого печи 100 при наклоне печи 100 горизонтально поворачивающейся платформой 160.

В одном из примеров изобретения данные, относящиеся к распределению веса шихтового материала, используются отдельно или в сочетании с ранее описанными данными блоком обработки 300 для определения не только количества шихтового материала 210, которое необходимо загрузить в печь 100, но также и распределения шихтового материала 210 и/или ванны 200 внутри печи 100.

В частном случае блок обработки 300 на основе данных о распределении шихтового материала 210 управляет направлением, в котором шихтовый материал 210 выгружается транспортирующим средством 135.

Использование блоком обработки 300 данных о распределении веса шихтового материала 210 позволяет предотвратить неоптимальное накопление и/или распределение шихтового материала 210, которое может повлиять на эффективность плавления, то есть на количество энергии, которое необходимо использовать для плавления шихтового материала 210 и/или для поддержания или завершения плавления ванны 200, а также на время, необходимое для достижения плавления шихтового материала 210. Кроме того, это позволяет предотвратить неправильное размещение шихтового материала 210 в печи 100 или его контакт или столкновение с повреждаемыми конструкциями и/или элементами, установленными внутри печи, такими как, например, электроды 150, горелки, кислородные копья, фурмы и т.п.

В частном случае взвешивание печи 100 и ее содержимого, а также каждого элемента, установленного в печи 100 или на ней, повторяется с течением времени через регулярные промежутки времени. Изучив тенденцию значений веса, измеренных в разные моменты времени, можно получить представление о количестве ванны 200, находящейся в печи.

Если предположить, что вес печи 100 и вес каждого элемента, установленного в печи 100 или на ней, являются значениями, которые не меняются со временем, то разница между значениями веса, полученными от взвешивающих элементов 171, зависит исключительно от того, сколько шихтового материала 210 было введено в печь, или от того, сколько ванны 200 было извлечено из печи 100. Особенно это относится к взвешиваниям, выполняемым через короткие промежутки времени по отношению к периоду времени, в течение которого печь 100 может использоваться непрерывно без проведения операций по восстановлению или техническому обслуживанию.

В течение более длительных периодов времени разница между двумя значениями взвешивания печи 100, ее содержимого и каждого элемента, установленного в печи 100 или на ней, может предоставить данные, касающиеся износа печи 100, в частности, касающиеся износа внутренних стенок печи 100 или, аналогичным образом, связанные с наличием накопленного шлака. Это позволяет определить начало, в том числе, указанных процессов восстановления или технического обслуживания.

Согласно вышеописанному блок обработки 300 и опоры 170 образуют автоматическую систему для управления и определения загрузки шихтового материала 210, подаваемого в печь 100.

В следующих пунктах формулы изобретения единственная цель ссылок в скобках состоит в том, чтобы облегчить чтение, и они не должны рассматриваться как ограничивающие факторы в отношении области защиты, заявленной в конкретных пунктах формулы.

Изобретения относятся к взвешивающему устройству, автоматической системе управления подачей шихтового материала в плавильную печь, в которой используется указанное взвешивающее устройство, аппарату, в котором используется указанная система, и способу управления подачей шихты в плавильную печь, в которой используется этот аппарат. Взвешивающее устройство содержит множество опор, каждая из которых содержит верхнюю плиту, нижнюю плиту и взвешивающий элемент, контактирующий с указанными двумя плитами и расположенный между ними. При этом по меньшей мере один из указанных взвешивающих элементов представляет собой тензодатчик колонного типа. При этом каждая опора содержит два соединительных элемента, перпендикулярных друг другу, каждый из которых имеет соединительную тягу, соединенную по меньшей мере с одним верхним корпусом для соединения с верхней плитой и по меньшей мере с одним нижним корпусом для соединения с нижней плитой. Система управления подачей шихтового материала содержит взвешивающее устройство по любому из вышеуказанных пунктов формулы, выполненное с возможностью взвешивания указанной печи, ее содержимого и каждого элемента, установленного в указанной печи или на ней, при этом опоры указанного множества опор расположены между указанной печью и горизонтально поворачивающейся платформой; блок обработки, выполненный с возможностью управления количеством шихтового материала, подаваемого в указанную печь, на основе информации, полученной от указанного взвешивающего устройства, в зависимости от значения энергии, подаваемой внутрь печи. Способ управления подачей шихтового материала включает следующие этапы: определение в различные моменты времени множества значений веса указанной печи, с помощью указанных взвешивающих элементов; получение с помощью указанного блока обработки значения полной энергии, подаваемой в ванну, образованную расплавленным шихтовым материалом; управление на основе указанного значения полной энергии и указанных значений веса посредством указанного блока обработки количеством шихтового материала, вводимого в указанную печь посредством транспортирующего элемента указанного шихтового материала. Технический результат заключается в улучшении надежности и точности измерения веса печи, оптимизации техпроцесса работы печи, повышении механической стабильности самой печи на всех этапах цикла плавления. 4 н. и 12 з.п. ф-лы, 5 ил.

1. Взвешивающее устройство, выполненное с возможностью взвешивания шихтового материала (210), подаваемого в электродуговую печь (100), установленную на горизонтально поворачивающейся платформе (160), и содержащее множество опор (170), каждая из которых содержит верхнюю плиту (172a), нижнюю плиту (172b), которые расположены параллельно друг другу во время использования, и взвешивающий элемент (171), находящийся в контакте с указанными двумя плитами (172a, 172b) и расположенный между ними, отличающееся тем, что указанный взвешивающий элемент (171) представляет собой тензодатчик колонного типа, и тем, что

каждая опора (170) содержит два соединительных элемента (173), перпендикулярных друг другу и лежащих в плоскости, параллельной плоскости, образованной указанными верхней (172а) и нижней плитами (172b), каждый из которых имеет соединительную тягу (173с), соединенную по меньшей мере с одним верхним корпусом (173а) для соединения с верхней плитой (172a) и по меньшей мере с одним нижним корпусом (173b) для соединения с нижней плитой (172b).

2. Взвешивающее устройство по п.1, отличающееся тем, что указанная верхняя плита (172а) выполнена с возможностью контакта с указанной печью (100), а указанная нижняя плита (172b) выполнена с возможностью контакта с указанной горизонтально поворачивающейся платформой (160), поддерживающей указанную печь.

3. Взвешивающее устройство по п.1 или 2, отличающееся тем, что оно содержит по меньшей мере три опоры (170), равномерно распределенные относительно друг друга.

4. Взвешивающее устройство по любому из вышеуказанных пунктов формулы, отличающееся тем, что каждая опора (170) содержит охлаждающий кожух (177) для регулирования температуры соответствующего взвешивающего элемента (171).

5. Взвешивающее устройство по любому из вышеуказанных пунктов формулы, отличающееся тем, что указанный по меньшей мере один взвешивающий элемент (171) содержит центральный стержень (171а), выполненный с возможностью поддержки по меньшей мере части веса указанной печи (100), ее содержимого и каждого элемента, установленного в указанной печи (100) или на ней.

6. Взвешивающее устройство по п.5, отличающееся тем, что указанный центральный стержень (171а) содержит по меньшей мере два датчика деформации.

7. Взвешивающее устройство по п.5 или 6, отличающееся тем, что указанный центральный стержень (171а) прикреплен к указанной нижней плите (172b).

8. Взвешивающее устройство по п.4, отличающееся тем, что указанный охлаждающий кожух (177) представляет собой полый цилиндрический кожух, который, по меньшей мере частично, окружает центральный стержень (171а) и в котором циркулирует охлаждающая жидкость (177с), которая подается в указанный охлаждающий кожух (177) посредством впускного сопла (177а) и выводится из указанного охлаждающего кожуха (177) посредством выпускного сопла (177b).

9. Автоматическая система управления подачей шихтового материала (210) в электродуговую печь (100), содержащую электроды (150), отличающаяся тем, что она содержит:

- взвешивающее устройство по любому из вышеуказанных пунктов формулы, выполненное с возможностью взвешивания указанной печи (100), ее содержимого и каждого элемента, установленного в указанной печи (100) или на ней, причем опоры (170) указанного множества опор (170) расположены между указанной печью (100) и горизонтально поворачивающейся платформой (160);

- блок обработки (300), выполненный с возможностью управления количеством шихтового материала (210), подаваемого в указанную печь (100), на основе информации, полученной от указанного взвешивающего устройства, в зависимости от значения энергии, подаваемой внутрь печи.

10. Автоматическая система по п.9, отличающаяся тем, что указанное значение энергии, подаваемой внутрь печи (100), соответствует комбинации между значением электрической мощности, подаваемой на указанные электроды (150), и значением химической мощности, подаваемой в ванну (200) расплавленной металлической шихты и генерируемой вспомогательными элементами, такими как электроды, горелки, кислородные копья или фурмы, во время процесса плавления.

11. Аппарат (10), содержащий электродуговую печь (100), отличающийся тем, что он содержит автоматическую систему по п.9 или 10 для управления подачей шихтового материала (210) в указанную печь (100).

12. Аппарат (10) по п.11, отличающийся тем, что указанные опоры (170) расположены по периферии указанной печи (100).

13. Аппарат (10) по п.11 или 12, отличающийся тем, что он содержит транспортирующий элемент (135), выполненный с возможностью транспортировки и введения указанного шихтового материала (210) в указанную печь (100).

14. Способ управления подачей шихтового материала (210) в электродуговую печь (100) во время процесса плавления, осуществляемого с помощью автоматической системы управления по п.9 или 10, отличающийся тем, что он включает следующие этапы:

- определение в различные моменты времени множества значений веса указанной печи (100), ее содержимого и каждого элемента, установленного в указанной печи (100) или на ней, с помощью указанных взвешивающих элементов (171);

- получение с помощью указанного блока обработки (300) значения полной энергии, подаваемой в ванну (200), образованную расплавленным шихтовым материалом;

- управление на основе указанного значения полной энергии и указанных значений веса посредством указанного блока обработки (300) количеством шихтового материала (210), вводимого в указанную печь (100) посредством транспортирующего элемента (135) указанного шихтового материала (210).

15. Способ управления по п.14, отличающийся тем, что получение значения полной энергии, подаваемой в указанную ванну (200), включает получение указанного значения полной энергии на основе значения электрической мощности, подаваемой на один или несколько электродов (150), и значения химической мощности, генерируемой вспомогательными элементами, такими как электроды, горелки, кислородные копья или фурмы, во время процесса плавления.

16. Способ управления по п.14 или 15, отличающийся тем, что управление количеством шихтового материала (210), вводимого в указанную печь (100), включает управление скоростью указанного транспортирующего элемента (135), представляющего собой конвейерную ленту, посредством указанного блока обработки (300).

| JP 3679225 B2, 03.08.2005 | |||

| WO 3087688 A1, 23.10.2003 | |||

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ПРОКАТА | 2004 |

|

RU2277231C2 |

| DE 10006225 A1, 16.08.2001. | |||

Авторы

Даты

2025-04-28—Публикация

2023-03-23—Подача