Изобретение относится к технологии получения тонкодисперсного порошка на основе графита. Тонкодисперсный порошок может быть использован в качестве основного компонента многофункциональных покрытий ракетно-космической и авиационной техники, а также в ядерной энергетике, металлургии, машино- и приборостроении, солнечной энергетике, при производстве полупроводниковой техники.

Из существующего уровня техники известен способ получения порошка графита (RU 2257341, кл. С01В 31/04, опубл. 20.07.2005 «Способ получения тонкозернистого графита»). Способ заключается в сверхтонком измельчении графита марки МПГ в высоконагруженной вибромельнице при дозах механической энергии 20 кДж/г, и последующей высокотемпературной графитации с дополнительными удельными энергозатратами 4 кДж/г, позволяющий получить порошок с размером частиц от 2 до 20 мкм.

Сверхтонкое точение (измельчение на вибромельнице) до размеров частиц порядка 1÷4 мкм сопровождается нарушением кристаллической структуры графита: увеличивается величина межслойного расстояния, уменьшаются размеры кристаллитов. Для улучшения качества частиц и уменьшения количества дефектов после сверхтонкого точения полученную смесь обжигают при 1000÷1300°С и проводят высокотемпературную графитацию - термообработка тонкодисперсных порошков в атмосфере аргона при температуре 2600÷3000°С.

Измельчение на вибромельнице - длительный и сложный технологический процесс с высокими трудозатратами, а операция термовакуумной обработки требует использования дополнительного технологического оборудования (вакуумная печь).

Известен способ получения мелкозернистого порошка графита, заключающийся в дроблении пекового кокса на щековой и молотковой дробилках, размоле на вибромельнице до получения пресспорошка со средним размером частиц 5-20 мкм, который затем прессуют на изостатическом прессе [RU 2493098, кл. С01В 31/04, опубл. 20.09.2013 «Способ получения заготовок из мелкозернистого графита»]. Дальнейший технологический процесс включает операции обжига, пропитки, повторного обжига, графитации и механической обработки.

Анализ вышеописанных патентов показывает, что основные аналоги, наиболее близкие по технической сущности имеют определенные недостатки, которые не позволяют удовлетворить требования высокотехнологичных отраслей промышленности. Помимо сложного технологического процесса, недостатком графитового порошка, полученного механическим воздействием является структурные дефекты кристаллической решетки у полученных частиц - микропоры, трещины и увеличенное межслоевое расстояние.

Электрохимические методы обработки углеграфитовых материалов известны, однако для получения тонкодисперсных графитовых порошков электролиз не применяется.

Наиболее близким к заявленному техническому решению, принятому за прототип, является способ, описанный в [Образцова Е.Ю., Дегтярев А.А., Рухов А.В., Бакунин Е.С. Физико-химические особенности коллоидной устойчивости в полярных растворителях оксида нанографита, синтезированного электрохимическим способом // Вестник ТГТУ. 2019. Т. 25. №1. С. 116-122]. Данный способ заключается в получении графитового порошка методом электрохимического расслоения графитовой фольги на постоянном токе в двухэлектродной ячейке в растворе электролита - серной кислоты. В качестве анода используется платина, катодом служит графитовая фольга. Плотность тока, пропускаемая через электроды, составляет 0.25 А/см2. Затем полученные частицы подвергают обработке ультразвуком в ультразвуковой ванне мощностью 100 Вт и частотой излучения 22 кГц в течение 60 минут. В результате был получен графитовый порошок с размером частиц в пределах от 17 до 100 мкм. Удельные энергозатраты процесса составляют 129.35 кДж/кг.

Недостатком данного способа является то, что полученные частицы графита имеют неправильную форму. Были выявлены микроповреждения кристаллической решетки полученных частиц. Это связано со значительным окислением частиц графита раствором серной кислоты и структурными деградациями кристаллической решетки углерода.

Задачей изобретения является создание способа получения тонкодисперсного порошка графита, который позволит получить частицы с высокой однородностью и без нарушений кристаллической структуры с небольшими удельными энергозатратами.

Способ получения тонкодисперсного графитового порошка методом электрохимического расслоения в двухэлектродной ячейке на постоянном токе в растворе электролита, отличающийся тем, что в качестве электролита используют 15^25% массовой концентрации водные растворы неорганических оснований, в качестве анода применяют графит, катода - нержавеющую сталь, к которым подводят электрический ток постоянной величины, после однополупериодного выпрямления при напряженности однородного электрического поля 40-60 В/м и плотности тока 43÷55 А/м2, а выпавший в осадок графитовый порошок в дальнейшем фильтруют, промывают и высушивают.

Технический результат, выраженный в получении тонкодисперсного порошка графита с высокой однородностью без нарушений кристаллической структуры и с меньшими удельными энергозатратами, обусловлен тем, что на электроды (графитовый анод и катод из нержавеющей стали), погруженные водные растворы неорганических оснований, воздействуют электрическим током постоянной величины, после однополупериодного выпрямления, при напряженности однородного электрического поля 40÷60 В/м, что вызывает анодное окисление и катодное восстановление графита до образования гидратированных соединений, процесс гидролиза с образованием молекулярного кислорода из гидроксид-ионов в околоанодном пространстве, приводящем к высвобождению углекислого газа и получению водного раствора с графитовым осадком, который в дальнейшем фильтруют, промывают и высушивают.

Способ получения тонкодисперсного графитового порошка электросинтезом на постоянном токе поясняется примером.

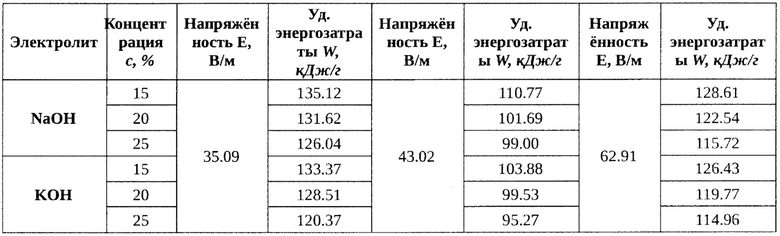

На фиг. 1 представлена принципиальная схема устройства, в котором осуществляют заявленный способ.

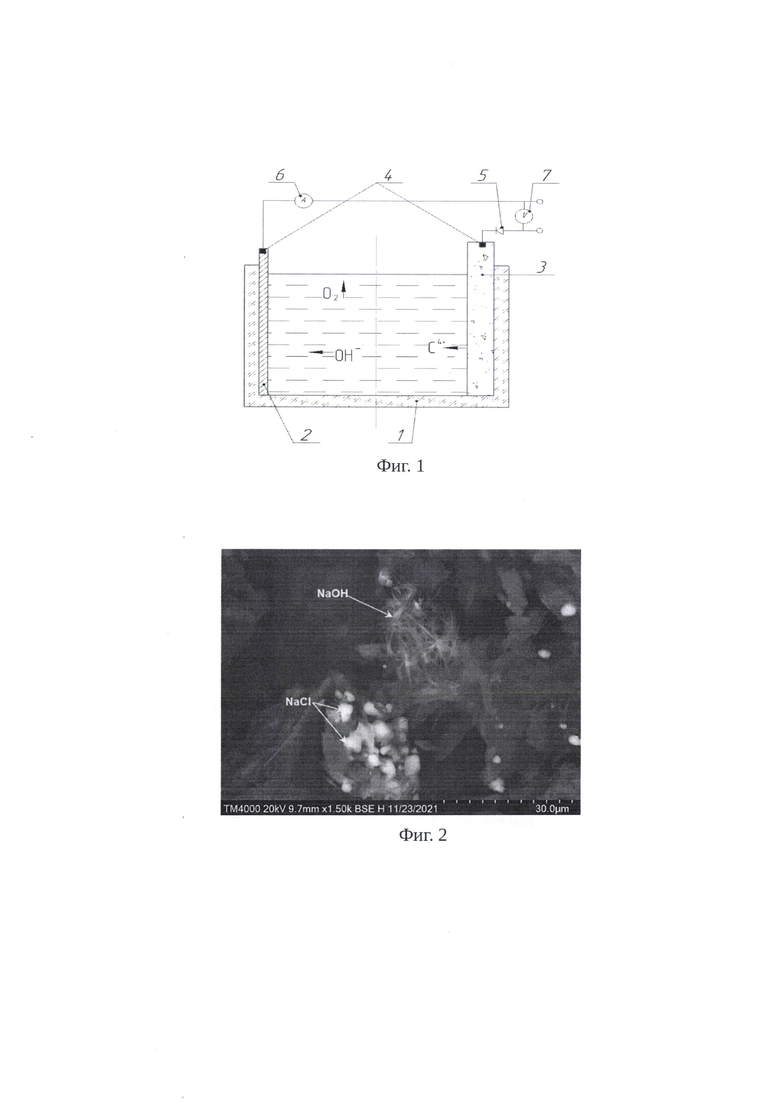

На фиг. 2 показан микроснимок полученного графитового порошка.

Принципиальная схема электрохимического устройства (фиг. 1) содержит корпус, выполненный из органического стекла 1, внутри которого размещены электроды: катод 2 - пластина из нержавеющей стали, анод 3 -пластинчатый графитовый электрод марки МПГ-6. Между электродами расположена рабочая среда - электролит, в качестве которого применен водный раствор неорганического основания (гидроксид натрия или гидроксид калия). Объем электролита - 790 мл. На верхней части электродов расположены токоподводы 4, которые соединены с источником постоянного тока через диод 5. В цепь подключен амперметр 6 для контролирования значения силы тока, вольтметр 7.

Способ реализуется следующим образом.

После подачи на электроды достаточного постоянного напряжения начинается процесс переноса электрического тока движущимися к электродам ионами в электролите и электронами во внешней цепи. Под действием однородного электрического поля положительно заряженные ионы мигрируют к катоду, а отрицательно заряженные ионы - к аноду. На электродах происходит переход электронов. Катод отдает электроны в раствор, и в приэлекгродном пространстве происходят процессы восстановления. В околоанодном пространстве протекают процессы переноса электронов от реагирующих частиц к электроду - окисление.

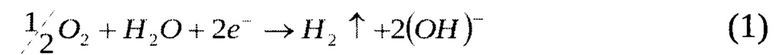

Катодная реакция:

Реакция на плоском аноде:

Происходит окисление воды с выделением кислорода:

При прохождении электрического тока через анод, происходит реакция образования иона С4+ из атомов углерода:

Происходит увеличение силы тока и нагревание водного раствора электролита - графитовый электрод начинает взаимодействовать с кислородом и выделяется СО2. То есть электрохимическое окисление проходит до четырехвалентного состояния СО2. Вокруг части ионов С4+ формируется гидратная оболочка. Образовавшиеся гидратированные ионы остаются в воде в виде осадка:

Для определения оптимальной продолжительности проведения электросинтеза, и для соблюдения баланса между количеством полученного графитового порошка и удельными энергозатратами на его получение, выполняют замеры силы тока при помощи амперметра 6. В течение первых 15 минут от начала электролиза частицы графита практически не отделяются от графитового анода, что связано с недостаточным количеством выделенного молекулярного кислорода O2 из гидроксид-ионов в околоанодном пространстве. В процессе гидролиза молекулы О2, воздействуя на поверхность анода, отделяют частицы углерода С4+ от анода. В этот момент сила тока при постоянной величине напряжения увеличивается более чем в 2 раза от среднего значения силы тока электросинтеза, в связи с увеличением количества высвободившихся положительно заряженных электронов с поверхности анода - графита. Электроны, взаимодействуя с раствором, начинают его подогревать, при этом удельное сопротивление электролита уменьшается, и, соответственно, увеличивается сила тока. После 27 минуты электросинтеза достигается максимальное значения силы тока и для соблюдения баланса между количеством полученного порошка и произведенными энергозатратами, напряжение с электродов необходимо снимать. Дальнейшее проведение электросинтеза приводит к неоправданному повышению значения удельных энергозатрат.

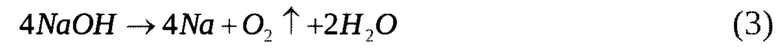

Основные результаты электросинтеза представлены в таблице ниже.

Удельные энергозатраты заявленного способа получения тонкодисперсного порошка из графита составил и 95÷110 кДж/г.

После окончания электрохимического процесса, полученный раствор пропускают через фильтрующее устройство, основой которого служит химическая коническая воронка и несколько слоев фильтровальной бумаги.

Затем полученный готовый продукт - тонкодисперсный графитовый порошок промывают дистиллированной водой и высушивают.

Исследования полученных частиц графита проводили методами лазерной дифракции и сканирующей электронной микроскопии (СЭМ). По результатам лазерной дифракции частиц графита можно сделать вывод, что частицы имеют размеры диапазоном от 0.001 до 0.05 мм.

На фиг. 2 представлен микроснимок частиц графита, полученных заявляемым способом. На снимке видно, что частицы соли NaCl остаются отдельными самостоятельными частицами, расположенными между частицами графита. Частицы-основания NaOH плотно связали своими «нитями» атомы углерода и поэтому необходима дальнейшая промывка для их отделения. Благодаря таким «нитям» частицы графита быстрее и легче отделяются от поверхности графитового анода, так как «нити» связываясь с поверхностью частиц графита своим весом тянут их в сторону, «мягко» отсоединяя микрочастицы графита от поверхности анода.

Анализ снимков и микроструктуры полученных частиц показали, что частицы графита имеют однотипную микроструктуру и форму, и у частиц тонкодисперсного графита отсутствует повреждение кристаллической решетки (либо наблюдаются незначительные повреждения).

Способ получения тонкодисперсного порошка из графита основан на свойстве окисленного графита диспергироваться в процессе электрохимического окисления.

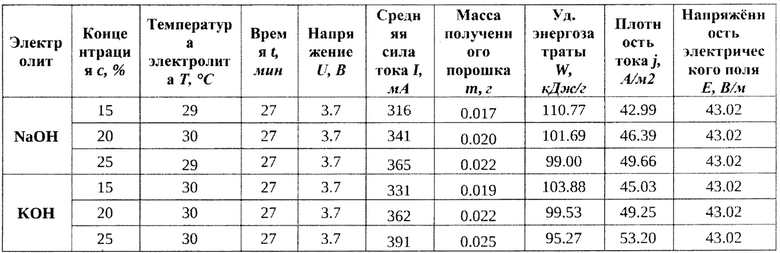

Уменьшение массовой концентрации электролита менее 15% ведет к излишним энергозатратам проведения процесса, при этом массовая концентрация свыше 25%, по результатам анализа микрофотографий частиц, приводит к окислению получаемых частиц графита и появлению деформаций кристаллической решетки.

Ниже приведена таблица зависимости величины удельных энергозатрат от массовой концентрации электролита:

При напряженности однородного электрического поля свыше б0 В/м и менее 40 В/м наблюдается неравномерное повышение удельных энергозатрат электросинтеза.

Представлена зависимость величины удельных энергозатрат от напряженности однородного электрического поля:

Снижение плотности тока менее 43 A/м2 приводит к значимому уменьшению массы получаемого графитового порошка, а повышение плотности тока выше 55 А/м2 ведет к излишнему образованию микропузырьков газа O2, и нагреванию электролита и, следовательно, уменьшению производительности электрохимического процесса.

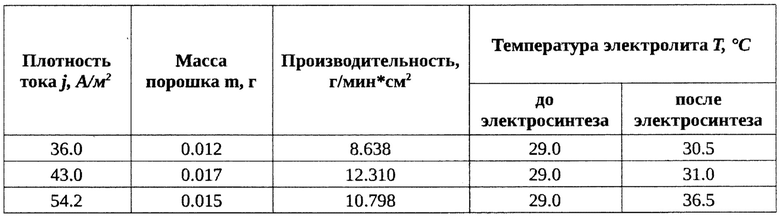

Для примера представлена зависимость массы получаемого порошка и производительности электрохимического процесса от плотности тока, при использовании в качестве электролита 15% водного раствора гидроксида натрия.

Таким образом, заявленный электрохимический способ получения тонкодисперсного порошка из графита позволяет получить частицы графита размером 0.001-0.05 мм с высокой однородностью без нарушений кристаллической структуры (либо с незначительными нарушениями), при этом с меньшими удельными энергозатратами по сравнению с аналогами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрохимический способ получения мелкодисперсного порошка графита | 2021 |

|

RU2771846C1 |

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ | 2023 |

|

RU2808311C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ НЕЙТРАЛИЗАЦИИ ЩЕЛОЧНЫХ ВОД И ВОДНЫХ РАСТВОРОВ | 2002 |

|

RU2206515C1 |

| СВЕРХБЫСТРО ПЕРЕЗАРЯЖАЕМАЯ МЕТАЛЛ-ИОННАЯ БАТАРЕЯ | 2015 |

|

RU2684622C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕКИСИ ВОДОРОДА | 2010 |

|

RU2494960C2 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| Способ получения коллоидной формы углеродсодержащих частиц методом электрохимического разрушения шунгита | 2022 |

|

RU2804816C1 |

| КАТОД, ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА И ЕЕ ИСПОЛЬЗОВАНИЕ | 2014 |

|

RU2688166C2 |

| Способ электрохимического получения наноразмерных частиц графита | 2024 |

|

RU2823291C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФАТА ГРАФИТА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083723C1 |

Изобретение относится к получению порошка на основе графита, который может быть использован в качестве основного компонента многофункциональных покрытий в ракетно-космической и авиационной технике, а также в ядерной энергетике, металлургии, машино- и приборостроении, солнечной энергетике, при производстве полупроводниковой техники. Предложен способ получения тонкодисперсного графитового порошка методом электрохимического расслоения в двухэлектродной ячейке на постоянном токе в растворе электролита. В качестве электролита используют водные растворы неорганических оснований 15÷25% массовой концентрации. В качестве анода применяют графит, а в качестве катода - нержавеющую сталь, к которым подводят электрический ток постоянной величины после однополупериодного выпрямления при напряженности однородного электрического поля 40÷60 В/м и плотности тока 43÷55 А/м2. Выпавший в осадок графитовый порошок фильтруют, промывают и высушивают. Изобретение позволяет получить частицы графитового порошка размером 0,001-0,05 мм с высокой однородностью без нарушений кристаллической структуры, снизить удельные энергозатраты. 1 з.п. ф-лы, 2 ил., 4 табл.

1. Способ получения тонкодисперсного графитового порошка методом электрохимического расслоения в двухэлектродной ячейке на постоянном токе в растворе электролита, отличающийся тем, что в качестве электролита используют 15÷25% массовой концентрации водные растворы неорганических оснований, в качестве анода применяют графит, в качестве катода - нержавеющую сталь, к которым подводят электрический ток постоянной величины после однополупериодного выпрямления при напряженности однородного электрического поля 40÷60 В/м и плотности тока 43÷55 А/м2, а выпавший в осадок графитовый порошок в дальнейшем фильтруют, промывают и высушивают.

2. Способ по п. 1, отличающийся тем, что качестве электролита используют гидроксид натрия или гидроксид калия.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕОБРАЗОВАТЕЛЯ ДАВЛЕНИЯ | 1984 |

|

SU1294078A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2009 |

|

RU2417160C2 |

| CN 100355650 С, 19.12.2007 | |||

| KR 20020061951 A, 25.07.2002 | |||

| ШЕСТАКОВ И.Я | |||

| и др | |||

| Получение мелкодисперсного порошка из графита электролизом, Сибирский журнал науки и технологий, 2020, т | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для обучения правильному ведению смычка на смычковых инструментах | 1924 |

|

SU574A1 |

| ОБРАЗЦОВА Е.Ю | |||

| и др., Физико-химические особенности коллоидной устойчивости в полярных | |||

Авторы

Даты

2023-04-06—Публикация

2022-04-11—Подача