Настоящее описание относится к композитной пленке, к платинке и способу получения композитной пленки.

Для запайки упаковочных емкостей, в частности, в области пищевой промышленности и кормов для животных, используются так называемые платинки, которые запаиваются по краю упаковочной емкости, чтобы загерметизировать ее. Примерами таких упаковочных емкостей являются, например, стаканчики для йогурта, лотки или аналогичные контейнеры.

В частности, благодаря хорошей технологичности, выгодным барьерным свойствам и возможности повторного использования платинки часто изготавливают из алюминиевой фольги, на которую при необходимости наносят печать, краску и/или подвергают тиснению, а на стороне запаивания покрывают уплотнительным материалом. В зависимости от конструктивного исполнения в качестве уплотнительного материала используются, например, ламинированные герметизирующие пленки, герметизирующие воски, экструзионные покрытия или комбинации этих методов. При этом слои, нанесенные на алюминиевую фольгу, часто служат не только для обеспечения герметичности, но при необходимости также придают платинке структурные свойства, как, например, улучшенная стойкость к проколам, более предпочтительные характеристики при разрыве, высокое усилие продавливания или подобное.

В DE 10253110 B4 описывается, например, платинка с алюминиевым слоем, который имеет по меньшей мере трехслойное покрытие, полученное соэкструзией.

Так как для вторичной переработки без проблем можно использовать только алюминиевую часть платинки, существует интерес к уменьшению доли материалов, использующихся в качестве герметизирующего слоя. Однако этому препятствуют технические требования. А именно, герметизирующий слой, с одной стороны, должен быть достаточно прочным, чтобы достичь достаточно хорошей адгезии герметизирующего слоя, а с другой стороны, герметизирующий слой должен иметь хорошую стойкость к отслаиванию, т.е. потребитель должен иметь возможность снять платинку с упаковочной емкости без применения чрезмерных усилий (и без разрыва платинки). Кроме того, необходимо также учитывать, чтобы герметизирующий слой подходил для упаковываемого товара, например, продукта питания. Для улучшения сопротивления отслаиванию в материал герметизирующего слоя можно добавить присадку, повышающую отрывное усилие, в частности, минеральный наполнитель, например, тальк. Однако минеральный наполнитель ухудшает технологичность полимерного материала и вызывает проблемы при экструзии. Поэтому соответствующие герметизирующие слои должны экструдироваться с относительно высокими поверхностными плотностями слоев.

В WO 2012/113530 A1 описывается композитная пленка, состоящая из алюминиевой фольги, соединенной с соэкструдированным слоем. Соэкструдированный слой состоит из среднего слоя из полипропилена с добавленным наполнителем и примыкающего к нему с обеих сторон слоя промотора адгезии из полипропилена, модифицированного малеиновым ангидридом.

В US 5626929 A описывается композитная пленка с алюминиевым слоем, которая ламинирована уретановым клеем с герметизирующим слоем. Герметизирующий слой состоит из смеси сополимера бутена-1 с этиленом и гомополиэтилена, а также неорганического наполнителя. Герметизирующий слой имеет плотность от 24 до 48 г/м2, таким образом, доля пластика в композитной пленке высока.

Задачей настоящего изобретения является, наряду с прочим, разработать алюминиевые платинки с улучшенной возможностью вторичной переработки, доля полимерного материала в которых может быть снижена, и при этом пластик может быть экструдирован на алюминиевый слой.

В первом аспекте настоящее изобретение относится к композитной пленке, в частности, для получения платинок, согласно признакам пункта 1 формулы изобретения. Далее, настоящее изобретение относится к способу получения такой композитной пленки, в частности, для получения платинок. В результате можно получить особенно тонкий экструзионный слой, и одновременно можно также достичь высокой скорости производственной линии. При этом можно работать со скоростью линии примерно 400 м/мин или даже выше, без образования в плавкой пленке экструзионного слоя дефектов или дыр. Этот эффект является неожиданным, поскольку добавление присадки, повышающей отрывное усилие, обычно снижает стойкость к расплавлению настолько, что требуется либо выполнить соответствующие экструзионные слои более толстыми, либо снизить скорость линии. Удивительно, но добавление второй полимерной составляющей позволяет значительно уменьшить толщину экструзионного слоя при сохранении высокой скорости линии. Одновременно может быть достигнута хорошая и постоянная прочность герметизирующего шва.

Согласно изобретению, экструзионный слой имеет полную плотность от 10 до 18 г/м2, в частности, от 10 до 15 г/м2, при этом плотность слоя промотора адгезии предпочтительно составляет от 3 до 5 г/м2, а плотность герметизирующего слоя предпочтительно составляет от 6 до 10 г/м2. Это очень тонкое покрытие позволяет установить очень низкие значения соотношения между полимерными компонентами и алюминием в композитной пленке, так что с этой композитной пленкой можно снизить предельные значения, определяющие возможность вторичной переработки композитной пленки.

Выгодно, чтобы доля первой полимерной составляющей полимерной матрицы предпочтительно составляла от примерно 30 до примерно 70 мас.%. Посредством первой полимерной составляющей можно устанавливать предпочтительные значения, в частности, вязкости расплава.

В одном предпочтительном варианте осуществления доля второй полимерной составляющей полимерной матрицы может составлять от 30 до 70 мас.%. Выбором доли второй полимерной составляющей можно целенаправленно благоприятно влиять, в частности, на прочность уплотнительного шва и усилия продавливания платинки, изготовленной из композитной пленки.

В следующем предпочтительном варианте осуществления алюминиевый слой может быть образован из алюминиевой фольги, предпочтительно мягкой или полутвердой, толщиной от 10 мкм до 70 мкм, в частности, от 20 до 38 мкм. Это обеспечивает очень хорошие барьерные свойства и позволяет производить платинки, обладающие свойствами, к которым привыкли и которые нужны потребителям, такими как тактильные ощущения, внешний вид, способность к отслаиванию и т. д.

Факультативно, экструзионный слой может содержать примыкающий к герметизирующему слою внешний покровный слой, который предпочтительно имеет плотность от 1 до 3 г/м2. Покровный слой является достаточно тонким, чтобы существенно не ухудшать функциональность герметизирующего слоя. В известных случаях покровный слой может также придавать поверхности положительные свойства, например, улучшая прочность горячего слипания. В частности, покровный слой обеспечивает технологические преимущества при производстве композитной пленки, поскольку предотвращается отложение присадки, повышающей отрывное усилие, на экструзионных насадках.

Вторая полимерная составляющая предпочтительно может содержать полимерные компоненты, выбранные из сополимеров этилена и пропилена, в частности, полукристаллического сополимера этилена и пропилена, который предпочтительно по существу не содержит диенов, альфа-олефиновых сополимеров, в частности, сополимера этилена с альфа-олефином и/или сополимера пропилена с альфа-олефином, из этилен-пропилен-диеновых эластомеров, а также комбинаций таких веществ.

Далее, настоящее изобретение относится к платинке для запайки упаковочной емкости, причем платинка изготовлена из вышеописанной композитной пленки, предпочтительно путем штамповки или вырезания.

Кроме того, настоящее изобретение относится к способу получения платинки для запайки упаковочной емкости, причем платинка предпочтительно изготовлена путем штамповки или вырезания из композитной пленки, которая была получена описанным здесь способом.

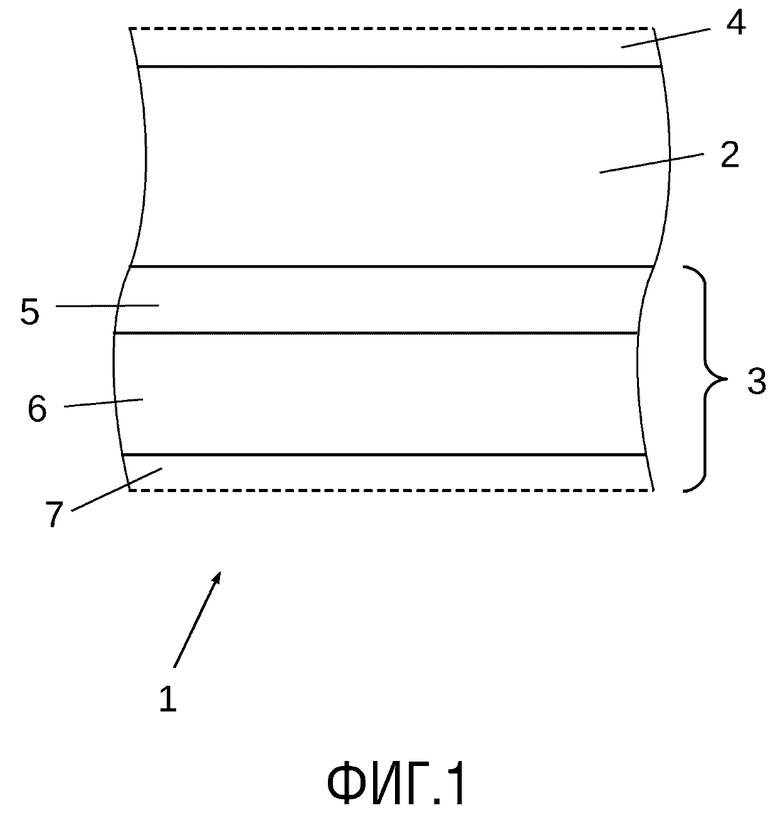

Ниже настоящее изобретение поясняется более подробно с обращением к фиг.1, на которой в качестве примера схематично и без ограничений показан один предпочтительный вариант осуществления изобретения.

Фиг.1 показывает слоистую структуру платинки.

Композитная пленка 1 для получения платинки, схематически показанная на фиг. 1 в сечении, содержит в основном алюминиевый слой 2, который на его обращенной к продукту стороне покрыт многослойным экструзионным слоем 3. На противоположной от продукта стороне алюминиевого слоя 2 в известных случаях может быть предусмотрен грунтовочный слой 4 для печати. Иллюстрация на фиг. 1 является чисто схематической и выполнена без соблюдения масштаба. Поэтому она, в частности, не отражает фактическое соотношение толщин.

Экструзионный слой 3 наносится на алюминиевый слой 2 в виде соэкструдата за одну операцию и содержит слой 5 промотора адгезии и отслаивающийся герметизирующий слой 6. При необходимости поверх герметизирующего слоя может быть также нанесен тонкий покровный слой 7. Экструзионный слой 3 предпочтительно имеет общую плотность от 10 до 18 г/м², предпочтительно от 10 до 15 г/м².

Алюминиевый слой 2 состоит из алюминиевой фольги, предпочтительно мягкой или полутвердой, и предпочтительно имеет толщину от примерно 20 до примерно 38 мкм. При необходимости толщина может быть больше или меньше, если это желательно или требуется для конкретного назначения. Для платинок обычно используются алюминиевые слои толщиной, например, от 10 мкм до 70 мкм. Алюминиевый слой 2 служит подложкой, на которую в процессе соэкструзии наносятся слои экструзионного слоя 3.

Слой 5 промотора адгезии улучшает адгезию между герметизирующим слоем 6 и алюминиевым слоем 2, причем в уровне техники известно множество материалов, которые могут использоваться для получения слоя 5 промотора адгезии. Например, материал слоя 5 промотора адгезии может быть выбран из сополимера этилена и акриловой кислоты (EAA), этилена и метакриловой кислоты (EMAA), LDPE, модифицированного малеиновым ангидридом (PE-g-MAOH), тройных сополимеров (например, Lotader™ от Arkema), иономеров и сопоставимых материалов, которые в данной области считаются пригодными для указанной цели, или комбинаций этих материалов.

Слой 5 промотора адгезии должен иметь, в частности, хорошую адгезию между герметизирующим слоем 6 и алюминиевым слоем 2 без необходимости последующей термообработки, например, для достаточной активации слоя 5 промотора адгезии. Такая термообработка после соэкструзии проводится типично при температурах от 200°C до 300°C и может неблагоприятно повлиять на плоскостность композитной пленки 1. Например, это может привести к деформации платинки, изготовленной из композитной пленки 1, в результате чего пострадает технологичность платинки, в частности, приклеивание к емкости для запайки емкости. Такие проблемы могут возникнуть со слоем 5 промотора адгезии, в котором промотор адгезии привит малеиновым ангидридом (например, PP-MAOH или PP-MAOH). Вышеназванные промоторы адгезии, которые могут использоваться также, в частности, с герметизирующими слоями 6 на основе полиэтилена, прилипают непосредственно к алюминиевому слою 2 и не требуют какой-либо термообработки после соэкструзии.

Слой 5 промотора адгезии предпочтительно можно экструдировать с плотностью от 3 до 5 г/м2. Конкретно требуемая плотность слоя обычно выбирается в соответствии с указаниями производителя. Выбор плотности слоя промотора адгезии может быть реализован в соответствии со следующими критериями. Толщина стоя выбирается как можно меньше, так как при в целом тонком покрытии (предпочтительной является максимальная полная плотность 18 г/м2) для герметизации требуется достаточно толстый герметизирующий слой, а также из соображения стоимости, поскольку вышеупомянутые материалы обычно дороже материалов, используемых в герметизирующем слое. Однако слой промотора адгезии должен быть достаточно толстым, чтобы сохранить слой полностью однородным для обеспечения достаточно хорошей адгезии экструзионного покрытия к алюминиевой фольге.

Герметизирующий слой 6 содержит полимерную матрицу, в которую добавлено от 10 до 35 мас.% присадки, повышающей отрывное усилие. Герметизирующий слой 6 предпочтительно может экструдироваться с плотностью слоя от 6 до 12 г/м2. Чтобы повысить возможность вторичной переработки композитной пленки, целесообразно минимизировать толщину экструзионного слоя и особенно толщину герметизирующего слоя 6. При этом герметизирующий слой 6 должен быть как можно более тонким, но, тем не менее, обеспечивать требуемую прочность герметизирующего шва и сопротивление отслаиванию. Еще одним техническим ограничением является реализуемость получения экструдированного слоя 3, поскольку при слишком малой толщине в экструдированном слое 3 могут образовываться дыры и другие дефекты. С учетом представленных здесь сведений минимизация толщины экструзионного слоя находится в пределах компетенции специалиста в данной области.

Присадка, повышающая отрывное усилие, может представлять собой, в частности, минеральный наполнитель, предпочтительно совместимый с продуктами питания. Присадка, повышающая отрывное усилие, предпочтительно может выбираться из талька, или тетракремнекислого магния, из CaCO3, мела, силикатов (например, слюда, каолин), других минеральных наполнителей или комбинаций этих материалов. Присадка, повышающая отрывное усилие, предпочтительно может иметь крупность, которая при заданном тонком герметизирующем слое не ухудшает или лишь незначительно ухудшает его. В частности, размер зерна D98 ("top cut") должен составлять, например, менее 20 мкм.

Полимерная матрица герметизирующего слоя 6 содержит по меньшей мере две разные полимерные составляющие, которые в настоящем документе называются "первой полимерной составляющей" и "второй полимерной составляющей". При необходимости можно предусмотреть также дополнительные полимерные компоненты. Выбранные обозначения предназначены исключительно для различения и не должны интерпретироваться как ограничительные.

Первая полимерная составляющая представляет собой полиолефин, в частности, полиэтилен, предпочтительно полиэтилен низкой плотности (LDPE). Однако допустимы и другие типы полиэтилена, например, линейный полиэтилен низкой плотности (LLDPE), полиэтилен средней плотности (MDPE) или полиэтилен высокой плотности (HDPE). Но благодаря молекулярной структуре особенно хорошо подходит LDPE. Доля первой полимерной составляющей в полимерной матрице составляет от примерно 30 до примерно 70 мас.%.

Первая полимерная составляющая служит "базовым материалом" герметизирующего слоя 6 и влияет не только на стоимость материала, но также на основные параметры, которые необходимо учитывать для технологичности, такие, например, как вязкость расплава, вытягиваемость или стойкость к расплавлению, а также стабильность жидкой пленки полимерной матрицы или герметизирующего слоя 6 во время экструзии. Изменение доли первой полимерной составляющей может привести, в частности, к изменению вязкости расплава полимерной матрицы. Предпочтительная вязкость расплава полимерной матрицы соответствует индексу текучести расплава (параметр MFI) в диапазоне от примерно 2 до примерно 15 г/10 мин.

Вторая полимерная составляющая выбирается из полиолефиновых термопластов и/или полиолефиновых эластомеров с объемной плотностью ниже 900 кг/м3. Доля второй полимерной составляющей в полимерной матрице может варьироваться от примерно 10 до примерно 40 мас.%.

В связи с настоящим описанием "полиолефиновые термопласты и полиолефиновые эластомеры" относятся к сополимерам на основе полиолефинов, которые по сравнению с соответствующими гомополимерами имеют более низкую объемную плотность (менее 900 кг/м3) и более высокую эластичность. Примеры полиолефиновых термопластов и/или полиолефиновых эластомеров включают, без ограничений, сополимеры этилена и пропилена, в частности, сополимеры, содержащие пропилен и незначительную долю этилена, сополимеры этилена с альфа-олефинами, сополимеры пропилена с альфа-олефинами, этилен-пропилен-диеновые эластомеры, а также комбинации таких веществ. Полиолефиновые термопласты и полиолефиновые эластомеры сочетают свойства эластомеров (т.е. стабильных по размеру, но упруго деформируемых материалов) с преимуществами других пластиков, например, их технологичностью.

В специальной литературе иногда различают полиолефиновые термопласты и полиолефиновые эластомеры, при этом материалы с объемной плотностью от 885 кг/м3 до 900 кг/м3 обычно называются полиолефиновыми термопластами, а при особенной низкой плотности, то есть, например, при объемной плотности ниже 885 кг/м3, предпочтительно используется обозначение полиолефиновый эластомер. Однако это разграничение не всегда используется последовательно. Поэтому в связи с настоящим изобретением в целях большей понятности для всех этих полимеров используется единообразное обозначение "полиолефиновые термопласты и/или полиолефиновые эластомеры". Таким образом, используемый здесь термин охватывает как материалы, называемые в данной области техники полиолефиновыми термопластами, так и материалы, называемые полиолефиновыми эластомерами.

Полиолефиновые термопласты и полиолефиновые эластомеры обычно характеризуются высокой вязкостью и высокой стойкостью к продавливанию, хорошей совместимостью с наполнителями и маслами, а также отличной смешиваемостью с полиолефинами.

Для практического применения важно обеспечить смешиваемость первой, второй и, возможно, других полимерных составляющих. Это может быть реализовано, в частности, путем выбора и согласования параметров материалов, ниже в качестве примера обсуждаются наиболее важные параметры второй полимерной составляющей.

Важным параметром для оценки перерабатываемости полимерного материала являются индексы расплава, в частности, массовая скорость течения расплава (MFR) и связанная с ней объемная скорость течения расплава (MVR). В связи с настоящим описанием термины "массовая скорость течения расплава" (MFR) и "объемная скорость течения расплава" (MVR) относятся к параметрам, определенным согласно стандарту DIN EN ISO 1133 в версии, действующей на дату приоритета рассматриваемой заявки. Параметр MFR в литературе и на практике называется также "индексом расплава", "скоростью течения расплава", "массовой скоростью течения расплава" или "индексом текучести расплава" (MFI). Аналогично, параметр MVR в литературе и на практике называется также "объемной скоростью расплава" или "объемным индексом расплава" (MVI).

Предпочтительные значения массовой скорости течения расплава второй полимерной составляющей при 2,16 кг и 190°C находятся в интервале от 2 до 15 г/10мин.

Следующим важным параметром для выбора второй полимерной составляющей является предельное удлинение. Приводимые здесь значения предельного удлинения могут быть измерены в соответствии со стандартом DIN EN ISO 527 в версии, действующей на дату приоритета рассматриваемой заявки.

Предпочтительные значения предельного удлинения второй полимерной составляющей по меньшей мере в несколько раз больше предельного удлинения первой полимерной составляющей и предпочтительно составляет более 200%, в частности, более 1000%.

Температура плавления второй полимерной составляющей предпочтительно ниже, чем температура плавления первой полимерной составляющей. При этом температура плавления может быть измерена любым способом, если для первой и второй полимерной составляющей использовать один и тот же способ (т.е. гарантируется, что значения установлены аналогичными способами и поэтому могут сравниваться). Например, для установления температуры плавления можно использовать стандарт DIN EN ISO 3146 в версии, действующей на дату приоритета рассматриваемой заявки.

Значения температуры плавления второй полимерной составляющей предпочтительно составляет менее 90%, в частности, менее 80% от соответствующей температуры плавления первой полимерной составляющей.

К полиолефиновым термопластам или полиолефиновым эластомерам, которые могут использоваться, например, в качестве второй полимерной составляющей или части второй полимерной составляющей, относятся, например, материалы, выпускаемые в продажу под названиями Vistamaxx™ компанией Exxon Mobil Chemical, Versify™ и Aplyfy™, выпускаемые компанией The Dow Chemical Company, Queo™, выпускаемые компанией Borealis AG, ESPRENE SPO™, выпускаемые Sumitomo Chemical, или Tafmer™, выпускаемые Mitsui Elastomers Singapore PTE LTD. При необходимости в качестве второй полимерной составляющей могут применяться также комбинации или смеси этих материалов, возможно с дополнительными полиолефиновыми термопластами и/или полиолефиновыми эластомерами другого типа. Полиолефиновые термопласты и полиолефиновые эластомеры, используемые в соответствии с настоящим изобретением, не ограничены имеющимися в продаже продуктами, но охватывают все полиолефиновые термопласты и полиолефиновые эластомеры, известные в данной области техники, или выполненные из веществ, известных из данной области техники, путем изменения параметров, что лежит в компетенции специалиста среднего уровня в данной области.

Полиолефиновые термопласты или полиолефиновые эластомеры, которые могут использоваться, например, в качестве второй полимерной составляющей или в качестве части второй полимерной составляющей, описаны, например, в следующих патентных документах.

WO 2007/115816 A1 описывает полиолефиновые эластомеры на основе пропилена, которые в этом документе называются "propylene based elastomer" (эластомер на основе пропилена). Они содержат до 95 мас.% первого полукристаллического полимерного компонента в форме сополимера пропилена и ограниченной доли этилена.

В US 2004/0236042 A1 описывается способ получения полиолефиновых эластомеров, в частности, термопластичных полимерных композиций с преобладающей долей пропилена и более низкой долей этилена.

В US 7557172 B2 раскрывается полиолефиновый термопласт на основе этилена, представляющий собой сополимер этилена с альфа-олефином.

Содержание US 2004/0236042 A1, US 7557172 B2 и WO 2007/115816 A1 для юрисдикций, в которых это возможно, является частью содержания настоящего описание, соответственно заявки.

Хотя повышенная доля второй полимерной составляющей может затруднять или усложнять обработку при экструдировании, но улучшает прочность уплотнительного шва герметизирующего слоя 6, в частности, когда он выполнен очень тонким. Наряду с прочностью уплотнительного шва, изменение доли второй полимерной составляющей может также положительно сказываться на усилии продавливания.

При выборе материала для второй полимерной составляющей важно учитывать, что чем ниже плотность, тем в большей степени вторая полимерная составляющая ведет себя как эластомер (т.е. похожа на резину). Однако при этом снижается также температура плавления и повышается липкость (из-за размягчения материала при повышенной температуре). Это может приводить к проблемам с обработкой во время экструзии (например, прилипание к охлаждающим валкам) или с готовым материалом (например, склеивание в рулоне, способность материала к перемотке полотна). Овладев знаниями, раскрытыми в настоящем документе, специалист среднего уровня будет способен разумно выбирать подходящие комбинации материалов путем рутинных работ и экспериментов и учитывать при этом упомянутые дополнительные ограничения.

В полимерную матрицу герметизирующего слоя 6 при необходимости могут добавляться дополнительные полимерные составляющие в содержании до 25 мас.%.

Эти дополнительные полимерные составляющие могут выбираться, в частности, из LLDPE (C4, C6, C8), mLLDPE (C4, C6, C8), гопомолимерного полипропилена, сополимеров полипропилена или комбинации таких материалов.

Дополнительные полимерные составляющие могут служить, например, для влияния на герметизирующие свойства. Например, они могут подбираться к особым материалам стаканчиков, например, стаканчиков с разными содержаниями полипропилена и/или полиэтилена. Кроме того, при горячем наполнении (когда требуется лучшая прочность горячего слипания) может быть выгодно повысить температуру плавления уплотнительного материала, например, используя в качестве дополнительной полимерной составляющей полимер C6, так как он имеет более высокую температуру плавления, чем, например, LDPE в качестве первой полимерной составляющей.

Если предусмотрен покровный слой 7, то он предпочтительно может экструдироваться с плотностью от 1 до 3 г/м2. Материал покровного слоя 7 предпочтительно выбирается из LDPE, LLDPE, MDPE или комбинаций этих материалов.

Покровный слой 7 является очень тонким и поэтому лишь незначительно влияет на уплотнительные свойства герметизирующего слоя 6, по крайней мере, в отрицательном смысле. Наличие покровного слоя 7 выгодно, в частности, с технологической точки зрения. Например, покровный слой отделяет стенки экструзионных насадок от материала герметизирующего слоя 6. Это позволяет избежать отложений минерального наполнителя, в частности, отложений талька на экструзионных насадках.

В описании и формуле изобретения выражения "по существу" или "примерно" означают, если явно не указано иное, возможность отклонения до 10% от указанных значений как вниз, так и вверх, если это физически возможно, либо только в имеющем смысл направлении; таким образом, при указании градусов (угол и температура) имеется в виду интервал ±10°.

Все количества и пропорции, в частности, в частности те, которые используются для ограничения изобретения, если они не относятся к конкретным примерам, должны пониматься с допуском ±10%. Таким образом, например, указание "11%" означает "от 9,9% до 12,1%". В таких обозначениях как "один растворитель" слово "один" следует рассматривать не как числительное, а как неопределенный артикль или местоимение, если контекст не указывает иное.

Если не указано иное, термин "комбинация" или "комбинации" используется для всех типов комбинаций, начиная с двух соответствующих компонентов и до множества или всех таких компонентов, выражение "содержащий" означает также "состоящей из".

Признаки и варианты, указанные в отдельных вариантах осуществления и примерах, могут (если явно не указано иное) свободно комбинироваться с признаками других примеров и вариантов осуществления и, в частности, использоваться для характеристики изобретения в формуле без обязательного привлечения других деталей соответствующего варианта осуществления или соответствующего примера.

Изобретение относится к области композиционных материалов для пищевой упаковки и касается композитной пленки для получения платинок. Композитная пленка (1) для получения платинок с алюминиевым слоем (2) содержит многослойный экструзионный слой (3), нанесенный методом соэкструзии на алюминиевый слой (2). Экструзионный слой (3) содержит герметизирующий слой (6) и расположенный между герметизирующим слоем (6) и алюминиевым слоем (2) слой (5) промотора адгезии. Герметизирующий слой (6) содержит полимерную матрицу с по меньшей мере первой полимерной составляющей и второй полимерной составляющей, причем в полимерную матрицу герметизирующего слоя (6) добавлена присадка, повышающая отрывное усилие, в частности минеральный наполнитель, например тальк. Первая полимерная составляющая выбрана из полиолефина, а вторая полимерная составляющая выбрана из полиолефиновых термопластов и/или полиолефиновых эластомеров с объемной плотностью ниже 900 кг/м3, а также из комбинаций таких материалов. Изобретение обеспечивает производство алюминиевых платинок с улучшенной возможностью к вторичной переработке, доля полимерного материала в которых может быть снижена, и при этом пластик может быть экструдирован на алюминиевый слой, а также позволяет значительно уменьшить толщину экструзионного слоя при сохранении высокой скорости линии и одновременно может быть достигнута хорошая и постоянная прочность герметизирующего шва. 4 н. и 11 з.п. ф-лы, 1 ил.

1. Композитная пленка (1), в частности, для получения платинок с алюминиевым слоем (2) и герметизирующим слоем (6), причем герметизирующий слой (6) содержит полимерную матрицу с по меньшей мере первой полимерной составляющей и второй полимерной составляющей, причем в полимерную матрицу герметизирующего слоя (6) добавлена присадка, повышающая отрывное усилие, в частности минеральный наполнитель, например тальк, причем первая полимерная составляющая выбрана из полиолефина, а вторая полимерная составляющая выбрана из полиолефиновых термопластов и/или полиолефиновых эластомеров с объемной плотностью ниже 900 кг/м3, а также из комбинаций таких материалов, отличающаяся тем, что композитная пленка (1) содержит многослойный экструзионный слой (3), нанесенный методом соэкструзии на алюминиевый слой (2), причем экструзионный слой (3) включает герметизирующий слой (6) и находящийся между герметизирующим слоем (6) и алюминиевым слоем (2) слой (5) промотора адгезии, и что экструзионный слой (3) имеет полную поверхностную плотность от 10 до 18 г/м2, в частности от 10 до 15 г/м2, причем плотность слоя (5) промотора адгезии предпочтительно составляет от 3 до 5 г/м2, а плотность герметизирующего слоя (6) предпочтительно составляет от 6 до 10 г/м2.

2. Композитная пленка (1) по п. 1, отличающаяся тем, что доля первой полимерной составляющей полимерной матрицы предпочтительно составляет от примерно 30 до примерно 70 мас.%.

3. Композитная пленка (1) по п. 1 или 2, отличающаяся тем, что первая полимерная составляющая представляет собой полиэтилен, предпочтительно полиэтилен низкой плотности.

4. Композитная пленка (1) по одному из пп. 1-3, отличающаяся тем, что доля второй полимерной составляющей в полимерной матрице составляет от 30 до 70 мас.%.

5. Композитная пленка (1) по одному из пп. 1-4, отличающаяся тем, что алюминиевый слой (2) образован из предпочтительно мягкой или полутвердой алюминиевой фольги толщиной от 10 мкм до 70 мкм, в частности от 20 до 38 мкм.

6. Композитная пленка (1) по одному из пп. 1-5, отличающаяся тем, что экструзионный слой (3) содержит примыкающий к герметизирующему слою (6) внешний покровный слой (7), который предпочтительно имеет плотность от 1 до 3 г/м2.

7. Композитная пленка (1) по одному из пп. 1-6, отличающаяся тем, что вторая полимерная составляющая содержит полимерный компонент, выбранный из сополимера этилена и пропилена, в частности, полукристаллический сополимер этилена и пропилена, который предпочтительно по существу не содержит диенов, из альфа-олефинового сополимера, в частности, сополимера этилена с альфа-олефином и/или сополимера пропилена с альфа-олефином, из этилен-пропилен-диенового эластомера, а также комбинации таких веществ.

8. Платинка для запайки упаковочных емкостей, причем платинка изготовлена из композитной пленки (1) по одному из пп. 1-7, предпочтительно путем штамповки или вырезания.

9. Способ получения композитной пленки (1), в частности, для получения платинок, причем способ включает следующие этапы:

- подготовка алюминиевого слоя (2) и

- экструдирование на алюминиевый слой (2) многослойного экструзионного слоя (3), содержащего граничащий с алюминиевым слоем (2) слой промотора адгезии и граничащий со слоем (5) промотора адгезии герметизирующий слой (6), причем экструзионный слой (3) имеет полную плотность от 10 до 18 г/м2, в частности от 10 до 15 г/м2, и причем плотность слоя (5) промотора адгезии предпочтительно составляет от 3 до 5 г/м2, а плотность герметизирующего слоя (6) предпочтительно составляет от 6 до 10 г/м2,

причем герметизирующий слой (6) содержит полимерную матрицу с по меньшей мере первой полимерной составляющей и второй полимерной составляющей, причем в полимерную матрицу герметизирующего слоя (6) добавлена присадка, повышающая отрывное усилие, в частности минеральный наполнитель, например тальк, причем первая полимерная составляющая выбрана из полиолефина, а вторая полимерная составляющая выбрана из полиолефиновых термопластов и/или полиолефиновых эластомеров с объемной плотностью ниже 900 кг/м3, а также из комбинаций таких материалов.

10. Способ по п. 9, отличающийся тем, что доля первой полимерной составляющей в полимерной матрице предпочтительно составляет от примерно 30 до примерно 70 мас.%.

11. Способ по п. 9 или 10, отличающийся тем, что первая полимерная составляющая представляет собой полиэтилен, предпочтительно полиэтилен низкой плотности.

12. Способ по одному из пп. 9-11, отличающийся тем, что доля второй полимерной составляющей полимерной матрицы составляет от 30 до 70 мас.%.

13. Способ по одному из пп. 9-11, отличающийся тем, что алюминиевый слой (2) образован из предпочтительно мягкой или полутвердой алюминиевой фольги толщиной от 10 мкм до 70 мкм, в частности, от 20 до 38 мкм.

14. Способ по одному из пп. 9-13, отличающийся тем, что экструзионный слой (3) содержит граничащий с герметизирующим слоем (6) внешний покровный слой (7), предпочтительно имеющий плотность от 1 до 3 г/м2.

15. Способ получения платинки для запайки упаковочной емкости, причем платинка предпочтительно изготовлена путем штамповки или вырезания из композитной пленки (1), которая была получена способом по одному из пп. 9-14.

| US 5626929 A, 06.05.1997 | |||

| КОМБИНИРОВАННАЯ ПЛЕНКА | 2012 |

|

RU2554181C2 |

| DE 10253110 A1, 03.06.2004 | |||

| КРЫШКА УПАКОВОЧНОЙ ТАРЫ, СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ КРЫШКИ И ЗАПЕЧАТАННАЯ ЕЮ УПАКОВОЧНАЯ ТАРА | 2002 |

|

RU2312770C2 |

| JP 2003335367 A, 25.11.2003 | |||

| JP 2016204028 A, 08.12.2016. | |||

Авторы

Даты

2023-09-29—Публикация

2020-10-16—Подача