ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области полимерной пленки, в частности к композитной пленке на основе пропиленового полимера, к способу ее приготовления и ее применению, а также к упаковочному материалу, содержащему эту композитную пленку.

УРОВЕНЬ ТЕХНИКИ

Полипропиленовая пленка обычно может быть получена такими способами, как литье и двухосное растяжение, но полипропиленовая пленка, полученная из гомополипропиленового сырья, обычно имеет относительно низкую ударную вязкость. Полипропиленовая пленка часто используется для упаковки, что требует от пленки относительно высокой ударопрочности. В то же время для визуализации и эстетичности содержимого желательно, чтобы пленка также обладала хорошими оптическими свойствами.

Для того, чтобы улучшить ударопрочность полипропиленовой пленки, для ее изготовления можно использовать ударопрочный полипропилен или к полипропилену можно добавить полиолефиновый эластомер, но пленка, полученная вышеуказанными способами, обычно имеет высокую мутность и плохие оптические свойства, такие как как прозрачность. Также возможно одновременное добавление в пленку зародышеобразователя для уменьшения мутности пленки путем измельчения кристаллов в пленке, но этот способ приведет к снижению ударопрочности.

Для того, чтобы улучшить ударопрочность и ударную вязкость пленки, для приготовления пленки также можно использовать метод многослойной совместной экструзии, например, в патентном документе CN 101913279 А используется метод трехслойной совместной экструзии для получения композитной пленки, причем слой в пленке содержит эластомер и полипропилен, смешанные в соотношении 1:10-1:3, а эластомер обеспечивает хорошую ударопрочность. Однако у этого метода есть проблема, заключающаяся в том, что трудно получить однородную дисперсию в случае высокого содержания эластомера, а эластомер обычно имеет плохую текучесть, что вызывает такие проблемы, как неоднородная поверхность пленки и большая разница толщины вдоль машинного направления (MD) и поперечного направления (TD), и поэтому трудно получить пленку с хорошими оптическими свойствами. Более того, существует определенное ограничение на количество добавляемого эластомера. Это связано с тем, что когда количество добавки достигает определенного уровня, возникает проблема разделения фаз, что ограничивает дальнейшее улучшение ударопрочности. В дополнение к этому, во время процесса многослойной совместной экструзии эластомер также будет приводить к сильно различающимся свойствам текучести основного и поверхностных слоев, что еще больше усугубит проблему неоднородной поверхности пленки и, возможно, приведет к неоднородности свойств в различных точках пленки; различные реологические свойства сырья между слоями также влияют на однородность пленки и на оптические и механические свойства пленки.

Существующей пленке на основе пропиленового полимера сложно одновременно иметь хорошие оптические свойства и ударопрочность. В дополнение к этому, когда пропиленовая полимерная пленка используется в упаковочных целях, обычно желательно иметь относительно хорошие свойства термосваривания при относительно низкой температуре термосварки, а пропиленовая полимерная пленка предшествующего уровня техники не может удовлетворять таким требованиям. Кроме того, современные композитные пленки имеют плохую однородность по толщине и свойствам.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

СУЩНОСТБ ИЗОБРЕТЕНИЯ

Принимая во внимание описанный выше предшествующий уровень техники, задачей настоящего изобретения является предложить пленку на основе пропиленового полимера, имеющую низкую мутность и высокую ударопрочность, а также способ ее изготовления. Такая пленка может одновременно обладать хорошей ударопрочностью и оптическими свойствами.

Другой задачей настоящего изобретения является предложить описанную выше пленку, которая может дополнительно обладать хорошими механическими свойствами (такими как способность к растяжению) и/или хорошей термосвариваемостью при относительно низкой температуре термосварки.

Другой задачей настоящего изобретения является предложить прозрачную и ударопрочную композитную пленку на основе пропиленового полимера, которая одновременно обладает хорошей ударопрочностью и оптическими свойствами и имеет хорошую однородность по толщине и свойствам пленки.

Другой задачей настоящего изобретения является предложить способ изготовления композитной пленки, который характеризуется стабильным процессом приготовления и хорошей однородностью получаемой пленки.

В соответствии с настоящим изобретением было обнаружено, что при использовании содержащего определенную эластичную часть пропиленового ударопрочного сополимера в качестве исходного материала по меньшей мере в одном слое композитной пленки, путем экструзионного литья можно получить композитную пленку, содержащую конкретную микроструктуру с однородно диспергированными в форме лент резиновыми фазами, решив тем самым упомянутую задачу.

Таким образом, в соответствии с первым аспектом настоящее изобретение предлагает композитную пленку на основе пропиленового полимера, содержащую по меньшей мере два различных слоя: слой а и слой b;

причем слой а и слой b содержат по меньшей мере один пропиленовый полимер; и

по меньшей мере один из слоя а и слоя b содержит ударопрочный сополимер пропилена;

причем ударопрочный сополимер пропилена содержит эластичную часть, которая образует в композитной пленке диспергированные лентообразные резиновые фазы.

В соответствии со вторым аспектом настоящее изобретение предлагает способ изготовления композитной пленки по настоящему изобретению, содержащий экструзионное литье композиции сырья для формования каждого слоя для формирования композитной пленки.

В соответствии с третьим аспектом настоящее изобретение предлагает использование композитной пленки по настоящему изобретению в области упаковочных материалов.

В соответствии с четвертым аспектом настоящее изобретение предлагает упаковочный материал, содержащий композитную пленку по настоящему изобретению.

Другие аспекты и полезные эффекты настоящего изобретения станут очевидными из следующего подробного описания настоящего изобретения и описания Примеров вместе с чертежами.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примерные варианты осуществления настоящего изобретения будут более подробно описаны ниже со ссылками на чертежи.

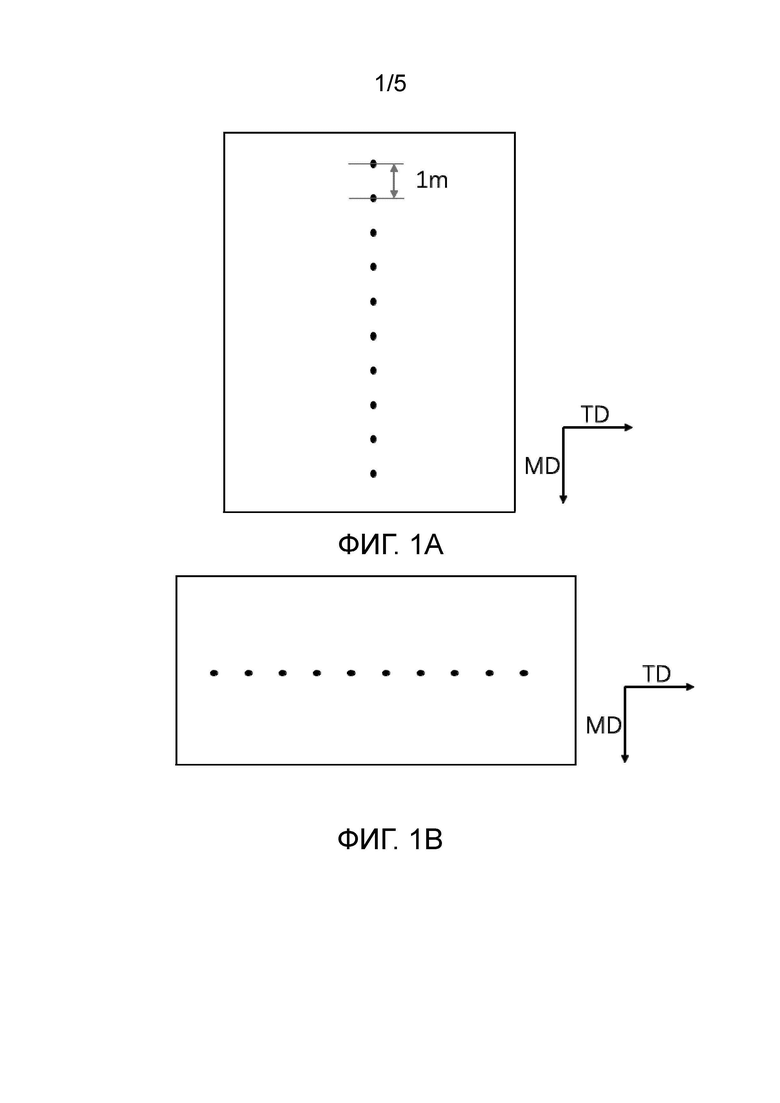

Фиг.1a и Фиг. 1b представляют собой схематические диаграммы для выбора точек отбора проб для пленки по настоящему изобретению.

Фиг. 2 представляет собой полученную с помощью сканирующего электронного микроскопа (SEM) фотографию поперечного сечения образца исходного ударопрочного сополимера пропилена, используемого в Примере А1 в соответствии с настоящим изобретением.

Фиг. 3 представляет собой полученную с помощью атомного силового микроскопа фотографию поперечного сечения пленки примера А1 в соответствии с настоящим изобретением.

Фиг. 4 представляет собой полученную с помощью атомного силового микроскопа фотографию поперечного сечения пленки Сравнительного примера A3 не соответствующего настоящему изобретению.

Фиг. 5 представляет собой полученную с помощью атомного силового микроскопа фотографию поперечного сечения пленки Примера С1 в соответствии с настоящим изобретением.

Фиг. 6а представляет собой полученную с помощью SEM фотографию поперечного сечения образца исходного ударопрочного сополимера пропилена, используемого в Примере Е1 в соответствии с настоящим изобретением.

Фиг. 6b представляет собой полученную с помощью SEM фотографию поперечного сечения образца исходного ударопрочного сополимера пропилена, используемого в Сравнительном примере Е1 не соответствующего настоящему изобретению.

Фиг. 7 представляет собой полученную с помощью атомного силового микроскопа фотографию поперечного сечения пленки Примера Е1 в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом настоящее изобретение предлагает композитную пленку на основе пропиленового полимера, содержащую по меньшей мере два различных слоя: слой а и слой b;

причем слой а и слой b содержат по меньшей мере один пропиленовый полимер; и

по меньшей мере один из слоя а и слоя b содержит ударопрочный сополимер пропилена;

причем ударопрочный сополимер пропилена содержит эластичную часть, которая образует в композитной пленке диспергированные лентообразные резиновые фазы.

Использующийся в настоящем документе термин «диспергированная» означает, что резиновая фаза не распределена непрерывно в композитной пленке. Резиновую фазу можно увидеть, наблюдая через атомный силовой микроскоп (AFM) поперечное сечение композитной пленки, вырезанное в поперечном направлении (TD), как показано черными частями на Фиг. 3, 5 и 7, где резиновая фаза однородно диспергирована в форме множества лент в матрице пленки.

В настоящем документе термин «лента» относится к форме, имеющей соотношение сторон, обычно превышающее 2.

В настоящем документе соотношение сторон (аспектное отношение) относится к отношению продольной оси объекта к его поперечной оси. Продольная ось относится к самому длинному размеру объекта (здесь резиновой фазы), то есть к расстоянию между двумя самыми дальними точками на контуре объекта. Поперечная ось относится к наибольшей длине между точками пересечения с контуром объекта прямой линии, пересекающей контур объекта перпендикулярно продольной оси.

В композитной пленке настоящего изобретения средний размер поперечной оси резиновой фазы может составлять 20-200 нм, более предпочтительно 20-150 нм. Среднее значение соотношения сторон резиновой фазы может составлять 5-20, предпочтительно 5-15.

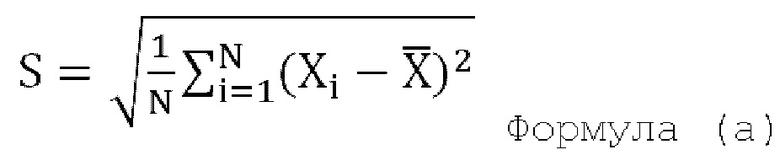

Размер поперечной оси и соотношение сторон измеряются путем наблюдения с помощью силового атомного микроскопа поперечного сечения композитной пленки, вырезанного вдоль поперечного направления (TD). На основе 200 точек отбора образцов вычисляются средний размер поперечной оси резиновой фазы и среднее значение соотношения сторон резиновой фазы.

Машинное направление (MD) относится к направлению, в котором осуществляется обработка. Поперечное направление (TD) относится к направлению, перпендикулярному к машинному направлению.

В композитной пленке по настоящему изобретению упомянутые резиновые фазы предпочтительно располагаются параллельно друг другу.

В настоящем документе термин «параллельное расположение» означает, что поперечные сечения резиновых фаз располагаются параллельно друг другу вдоль некоторого направления. Небольшое количество частиц резиновой фазы, расположенных в разных направлениях в локальных областях, которые несовместимы с общим направлением расположения частиц резиновой фазы во всей композитной пленке из-за процесса приготовления, а также частицы резиновой фазы, которые не могут быть четко наблюдены из-за процесса приготовления или способа AFM, здесь исключаются.

В настоящем документе «параллельное расположение» включает в себя по существу параллельную ситуацию. Поперечные сечения резиновой фазы имеют угол не более 10 градусов по отношению друг к другу, предпочтительно менее 5 градусов.

Слой а и слой b в настоящем изобретении оба содержат по меньшей мере один пропиленовый полимер и оба состоят из композиции на основе пропилена, но они различаются по конкретной конституции и/или толщине. Вся композитная пленка представляет собой композитную пленку на основе пропиленового полимера, и может также называться полипропиленовой композитной пленкой.

В настоящем изобретении слой а предназначен для использования в качестве основного слоя композитной пленки, то есть слоя, который располагается относительно далеко от среды, с которой композитная пленка должна находиться в контакте во время ее использования. Слой b предназначен для использования в качестве поверхностного слоя композитной пленки, то есть слоя, который располагается близко к среде, с которой композитная пленка должна находиться в контакте во время ее использования, где среда является, например, электролитом, с которым контактирует упаковочный материал батареи.

В соответствии с настоящим изобретением по меньшей мере один из слоя а и слоя b содержит упомянутый ударопрочный сополимер пропилена, имеющий конкретную эластичную часть, так что вся композитная пленка содержит конкретную диспергированную резиновую фазу.

Эластичная часть может выглядеть как сферическая или почти сферическая резиновая фаза на полученной с помощью сканирующего электронного микроскопа микрофотографии образца для ударного испытания ударопрочного сополимера пропилена.

Ударопрочный сополимер пропилена предпочтительно

представляет собой ударопрочный пропиленовый сополимер, содержащий звенья этилена, в котором эластичная часть представляет собой сополимеризованную часть, содержащую звенья этилена, предпочтительно выбираемую из группы, состоящей из пропилен-этиленовой сополимеризованной части и этилен-бутиленовой сополимеризованной части.

Предпочтительно, упомянутый ударопрочный сополимер пропилена содержит гомополимеризованную пропиленовую часть и упомянутую содержащую звенья этилена сополимеризованную часть. Пропиленовая гомополимеризованная часть может содержать изотактическую полимеризованную структуру.

Количество содержащей звенья этилена сополимеризованной части в ударопрочном сополимере пропилена предпочтительно составляет 3-15 мас. %, более предпочтительно 7-12 мас. %, и определяется с помощью 13С NMR.

Количество звеньев этилена в ударопрочном сополимере пропилена предпочтительно составляет 1-14 мас. %, предпочтительно 3-12 мас. % по общей массе ударопрочного сополимера пропилена. В растворимых в ксилоле при комнатной температуре веществах ударопрочного сополимера пропилена содержание звенья этилена предпочтительно составляет не более 40 мас. %. Содержание последовательностей звеньев этилена [ЕЕЕ] предпочтительно составляет не более 20 мас. % и определяется с помощью 13С NMR.

Ударопрочный сополимер пропилена может иметь блочную структуру или содержать блок-сополимер пропилена.

Скорость течения расплава (MFR) ударопрочного сополимера пропилена при 230°С и нагрузке 2,16 кг может составлять 1-10 г/10 мин, предпочтительно 1-8 г/10 мин, и определяется в соответствии со стандартом GB/T 3682-2000.

Пригодные ударопрочные сополимеры пропилена являются коммерчески доступными, как, например, ударопрочный сополимер пропилена производства компании SINOPEC SABIC Petrochemical Со. с торговым названием ЕР200К, ударопрочные сополимеры пропилена производства компании Shanghai Petrochemical Со. с торговыми названиями F200R и M180R, ударопрочный сополимер пропилена производства компании Maoming Petrochemical Со. с торговым названием PPB-M02D и ударопрочный сополимер пропилена производства компании Korean Hyosung с торговым названием J410F.

Ударопрочный сополимер пропилена также может быть приготовлен путем непрерывной полимеризации в присутствии катализатора Циглера-Натта, имеющего высокую стереоселективность. Способ непрерывной полимеризации означает, что процесс приготовления содержит по меньшей мере две стадии, выполняемые последовательно, причем эластичная часть и неэластичная часть готовятся на отдельных стадиях, и, за исключением первой стадии, последняя стадия проводится в присутствии полимера, сформированного на предыдущей стадии, и катализатора, использованного на предыдущей стадии.

Слой а может содержать гомополипропилен и/или статистический сополимер пропилена.

Скорость течения расплава гомополипропилена при 230°С и нагрузке 2,16 кг предпочтительно составляет 2-15 г/10 мин и определяется в соответствии со стандартом GB/T 3682-2000. Гомополипропилен предпочтительно имеет изотактичность более 97% и определяется с помощью 13С NMR. Гомополипропилен предпочтительно имеет молекулярно массовое распределение Mw/Mn от 4,5 до 7,0, которое определяется с помощью гель-проникающей хроматографии (GPC). Пригодные гомополипропилены являются коммерчески доступными, как, например, гомополипропилен производства компании Qingdao Refining & Chemical Со. с торговым названием PPH-FA03, гомополипропилен производства компании Zhongyuan Petrochemical Со. с торговым названием PPH-FA03 и гомополипропилен производства компании Shanghai Petrochemical Со. с торговым названием FC801; либо они могут быть приготовлены обычным для данной области техники способом.

Статистический сополимер пропилена может быть сополимером пропилена и этилена и/или бутена, таким как тройной статистический сополимер этилена, пропилена и бутена, двойной статистический сополимер пропилена и этилена, а также двойной статистический сополимер пропилена и бутена. Скорость течения расплава статистического сополимера пропилена при 230°С и нагрузке 2,16 кг может составлять 2-15 г/10 мин, предпочтительно 2-10 г/10 мин, и определяется в соответствии со стандартом GB/T 3682-2000. Статистический сополимер предпочтительно имеет молекулярно массовое распределение Mw/Mn от 4,5 до 7,0, которое определяется с помощью GPC. Пригодные статистические полимеры пропилена являются коммерчески доступными, как, например, статистический сополимер пропилена производства компании Yanshan Petrochemical Со. с торговым названием F5006 и статистический сополимер пропилена производства компании Shanghai Petrochemical Со. с торговым названием F500EPS, F800EDF или F800EPS; либо они могут быть приготовлены обычным для данной области техники способом.

Слой b может содержать статистический сополимер пропилена. Этот статистический сополимер пропилена был описан выше. Статистический сополимер пропилена в слое b и статистический сополимер пропилена в слое а могут быть одинаковыми или различающимися. Например, слой b может содержать 60-100 мас. % статистического сополимера пропилена.

В одном предпочтительном варианте осуществления по меньшей мере один из слоя а и слоя b может содержать полиолефиновый эластомер для выгодного дополнительного улучшения ударной прочности композитной пленки.

Полиолефиновый эластомер может быть эластомерным сополимером альфа-олефина и этилена. Альфа-олефин предпочтительно представляет собой альфа-олефин С3-С12, более предпочтительно по меньшей мере один, выбираемый из группы, состоящей из пропилена, 1-бутена, 1-гексена и 1-октена. Пригодные полиолефиновые эластомеры являются коммерчески доступными, например полиолефиновый эластомер производства компании Dow с торговой маркой 8200, полиолефиновый эластомер производства компании Dow с торговой маркой 8411, полиолефиновый эластомер производства компании Mitsui с торговой маркой DF640 или DF840, и полиолефиновый эластомер производства компании Exxon с торговой маркой 6102, VM3980 или ЕХАСТ3139; либо они могут быть приготовлены обычным для данной области техники способом.

Когда полиолефиновый эластомер используется в композитной пленке, эластичная часть в ударопрочном сополимере пропилена и полиолефиновый эластомер формируют диспергированную резиновую фазу в композитной пленке, которая имеет форму лент, располагающихся параллельно друг другу. Средний размер поперечной оси такой резиновой фазы также может составлять 20-200 нм, предпочтительно 20-150 нм. Среднее значение соотношения сторон резиновой фазы может составлять 5-20, предпочтительно 5-15. Упомянутые размеры определяются с помощью AFM, как было описано выше.

Присутствие полиолефинового эластомера может выгодно компенсировать возможную проблему неоднородного распределения резиновой фазы в ударопрочном сополимере пропилена, улучшая тем самым однородность различных точек пленки с точки зрения ударопрочности.

В одном предпочтительном варианте осуществления полиолефиновый эластомер имеет соотношение вязкости сдвига η160/η640, равное 1,2-3, предпочтительно 1,7-2,3 при 230°С и скоростях сдвига 160r-1 и 640r-1. Полиолефиновый эластомер имеет вязкость сдвига η640 предпочтительно 100-500 Па⋅с, более предпочтительно 140-400 Па⋅с при 230°С и скорости сдвига 640r-1. Вязкости сдвига η160 и η640 определяются с помощью капиллярного реометра в соответствии со стандартом ISOI1443:2014.

Скорость течения расплава материала, составляющего слой а, (композиции пропиленового полимера) при 230°С и нагрузке 2,16 кг может составлять 2-10 г/10 мин, предпочтительно 2-8 г/10 мин, более предпочтительно 3-7 г/10 мин, и определяется в соответствии со стандартом GB/T 3682-2000.

Скорость течения расплава материала, составляющего слой b (композиции пропиленового полимера) при 230°С и нагрузке 2,16 кг может составлять 2-10 г/10 мин, предпочтительно 3-10 г/10 мин, более предпочтительно 3-9 г/10 мин, более предпочтительно 4-8 г/10 мин, и определяется в соответствии со стандартом GB/T 3682-2000.

Такая скорость течения расплава может выгодно сделать процесс приготовления пленки более устойчивым, чтобы пленка имела лучшую однородность, механические свойства и оптические свойства.

Оба слоя а и b могут содержать упомянутый ударопрочный сополимер пропилена, причем ударопрочный сополимер пропилена в слое а и ударопрочный сополимер пропилена в слое b могут быть одинаковыми или различающимися. Также возможно, чтобы только один слой из слоя а и слоя b содержал упомянутый ударопрочный сополимер пропилена.

Оба слоя а и b могут также содержать упомянутый полиолефиновый эластомер, причем полиолефиновый эластомер в слое а и полиолефиновый эластомер в слое b могут быть одинаковыми или различающимися. Предпочтительно массовое отношение полиолефинового эластомера в слое а к полиолефиновому эластомеру в слое b составляет 6:1-1:6. Также возможно, чтобы только один слой из слоя а и слоя b содержал упомянутый полиолефиновый эластомер.

Оба слоя а и b могут также содержать упомянутый ударопрочный сополимер пропилена и упомянутый полиолефиновый эластомер, причем ударопрочный сополимер пропилена в слое а и ударопрочный сополимер пропилена в слое b могут быть одинаковыми или различающимися, и полиолефиновый эластомер в слое а и полиолефиновый эластомер в слое b могут быть одинаковыми или различающимися.

Также возможно, чтобы только один слой из слоя а и слоя b содержал упомянутый ударопрочный сополимер пропилена, и один или два слоя из слоя а и слоя b содержали упомянутый полиолефиновый эластомер; или чтобы только один слой из слоя а и слоя b содержал упомянутый полиолефиновый эластомер, и один или два слоя из слоя а и слоя b содержали упомянутый ударопрочный сополимер пропилена.

В одном варианте осуществления слой а содержит упомянутый гомополипропилен, упомянутый ударопрочный сополимер пропилена и упомянутый полиолефиновый эластомер, а слой b содержит упомянутый статистический сополимер пропилена и упомянутый полиолефиновый эластомер.

В этом варианте осуществления предпочтительно, чтобы массовое отношение полиолефинового эластомера в слое а к полиолефиновому эластомеру в слое b составляло 2:1-1:4, например 1,5:1, 1:1, 1:1,5, 1:2, 1:2,5, 1:3, 1:3,5, а также любое значение между ними, более предпочтительно 1:1-1:2. При выполнении совместной экструзии двухслойной или многослойной пленки вышеупомянутое массовое отношение полиолефинового эластомера в слое а к полиолефиновому эластомеру в слое b может дополнительно улучшить ударную прочность и оптические свойства композитной пленки, одновременно сделав процесс экструдирования более устойчивым.

В частности, в этом варианте осуществления слой а может содержать 40-90 мас. %, предпочтительно 50-90 мас. %, более предпочтительно 55-75 мас. % упомянутого гомополипропилена, 5-40 мас. %, предпочтительно 10-30 мас. % упомянутого ударопрочного сополимера пропилена и 2-30 мас. %, предпочтительно 5-20 мас. % упомянутого полиолефинового эластомера по общей массе слоя а. Слой b может содержать 40-95 мас. %, предпочтительно 60-95 мас. %, более предпочтительно 75-90 мас. % упомянутого статистического сополимера пропилена и 5-60 мас. %, предпочтительно 5-40 мас. %, более предпочтительно 10-25 мас. % упомянутого полиолефинового эластомера по общей массе слоя b.

Композитная пленка, содержащая такой поверхностный слой и основной слой, может обладать не только превосходными оптическими свойствами, но и повышенной прочностью термосварки.

В таком варианте осуществления однородность толщины и однородность свойств пленки могут быть значительно улучшены, когда оба полиолефиновых эластомера в слое а и в слое b удовлетворяют следующим условиям: отношение вязкости сдвига η160/η640 равно 1,2-3, предпочтительно 1,7-2,3 при 230°С и скоростях сдвига 160r-1 и 640r-1, а вязкость сдвига η640 при 230°С и скорости сдвига 640r-1 равна 100-500 Па⋅с, предпочтительно 140-400 Па⋅с.

В дополнение к этому, предпочтительно, чтобы разница в вязкости сдвига (ηA160-ηB160) при 230°С и скорости сдвига 160r-1 композиции пропиленового полимера, составляющей слой а, и композиции пропиленового полимера, составляющей слой b, и разница в вязкости сдвига (ηA640-ηВ640) при 230°С и скорости сдвига 640r-1 поддерживались на уровнях ≥0, а их отношение (ηА160-ηВ160) / (ηА640-ηВ640) было равно 1-2,6, предпочтительно 1,4-2,5, более предпочтительно 1,5-2,2, так, чтобы однородность пленки по толщине и свойствам могла быть дополнительно улучшена путем регулировки степени соответствия сырья различных слоев по текучести.

В другом варианте осуществления слой а содержит полимер пропилена и упомянутый полиолефиновый эластомер, а слой b содержат упомянутый статистический сополимер пропилена, упомянутый полиолефиновый эластомер и упомянутый ударопрочный сополимер пропилена. Полимер пропилена в слое а может быть выбран из гомополипропилена и/или упомянутого ударопрочного сополимера пропилена. Например, слой а может содержать 70-100 мас. % полимера пропилена.

В этом варианте осуществления предпочтительно, чтобы массовое отношение полиолефинового эластомера в слое а к полиолефиновому эластомеру в слое b составляло 10:1-1:6, предпочтительно 6:1-1:4, более предпочтительно 4:1-1:4, например 3,5:1, 3:1, 2,5:1, 2:1, 1,5:1, 1:1, 1:1,5, 1:2, 1:2,5, 1:3, 1:3,5, а также любое значение между ними. При выполнении совместной экструзии двухслойной или многослойной пленки вышеупомянутое массовое отношение полиолефинового эластомера в слое а к полиолефиновому эластомеру в слое b может дополнительно улучшить ударную прочность и оптические свойства композитной пленки, одновременно сделав процесс экструдирования более устойчивым.

В частности, в таком варианте осуществления слой а может содержать 50-95 мас. %, предпочтительно 70-95 мас. %, более предпочтительно 80-95 мас. % упомянутого полимера пропилена и 5-50 мас. %, предпочтительно 5-30 мас. %, более предпочтительно 5-20 мас. % упомянутого полиолефинового эластомера по общей массе слоя а; слой b может содержать 40-90 мас. %, предпочтительно 50-90 мас. %, более предпочтительно 60-85 мас. % упомянутого статистического сополимера пропилена, 5-40 мас. %,

предпочтительно 5-30 мас. %, более предпочтительно 5-20 мас. % упомянутого полиолефинового эластомера и 2-30 мас. %, предпочтительно 5-20 мас. % упомянутого ударопрочного сополимера пропилена по общей массе слоя b.

Композитная пленка, содержащая такой поверхностный слой и основной слой, может не только иметь улучшенную ударопрочность и улучшенные оптические и механические свойства, но также может и эффективно улучшать прочность термосварки, уменьшая температуру термосварки благодаря синергетическому эффекту между ударопрочным сополимером пропилена, содержащим конкретную резиновую фазу, и другими компонентами в поверхностном слое (слое термосварки).

В другом варианте осуществления слой а содержит упомянутый полиолефиновый эластомер, упомянутый ударопрочный сополимер пропилена и другой тип пропиленового полимера, причем упомянутые другие виды пропиленовых полимеров могут быть выбраны из упомянутого гомополипропилена и/или статистического сополимера пропилена; ка слой b содержит упомянутый статистический сополимер пропилена и упомянутый полиолефиновый эластомер.

В частности, в таком варианте осуществления слой а может содержать 40-90 мас. % ударопрочного сополимера пропилена, 5-40 мас. % других видов пропиленовых полимеров и 2-30 мас. % полиолефинового эластомера, предпочтительно 55-75 мас. % ударопрочного сополимера пропилена, 10-30 мас. % других видов пропиленовых полимеров и 5-20 мас. % полиолефинового эластомера по общей массе слоя а; а слой b может содержать 40-95 мас. % статистического сополимера пропилена и 5-60 мас. % полиолефинового эластомера, предпочтительно 75-90 мас. % статистического сополимера пропилена и 10-25 мас. % полиолефинового эластомера по общей массе слоя b.

Такая композитная пленка может одновременно иметь хорошую ударную прочность, оптические свойства и свойства растяжения, а также может иметь хорошую прочность термосварки при более низких температурах термосварки.

В настоящем документе сумма массовых процентов всех компонентов каждого слоя равна 100 мас. %.

Добавки

Слой а и/или слой b могут дополнительно содержать добавки, традиционно используемые в полимерных пленках, например по меньшей мере одну, выбираемую из группы, состоящей из антиоксидантов, смазок, поглотителей галогенов, светостабилизаторов, термостабилизаторов, красителей, наполнителей, агентов скольжения, поверхностных клейких веществ, экранирующих электромагнитное излучение агентов, антипиренов, изоляционных добавок, средств уменьшения липкости, антистатиков и т.п.

Например, антиоксидант может быть использован для улучшения устойчивости композитной пленки к окислению во время обработки. Антиоксидант может быть обычно используемым в данной области техники, например может выбираться из группы, состоящей из антиоксиданта 1076, антиоксиданта 1010, антиоксиданта 168, тиоэфирных антиоксидантов (таких как DLTP, DSTP) и т.п.Содержание антиоксиданта может составлять 0,1-0,8 м.ч., предпочтительно 0,2-0,4 м.ч. на 100 м.ч. общей массы слоя.

Для того, чтобы улучшить другие свойства композитной пленки или обеспечить композитную пленку другими свойствами (такими как трение, стабильность, цвет, антистатическое свойство, прочность, электрическая проводимость, изоляция, свойство скольжения, поверхностная адгезия, электромагнитное экранирование, свойство антипирена, антиблокирующий эффект и т.д.), композитная пленка может дополнительно содержать другие добавки, традиционно используемые в этой области техники, например по меньшей мере одну, выбираемую из группы, состоящей из смазок, поглотителей галогенов, светостабилизаторов, термостабилизаторов, красителей, наполнителей, агентов скольжения, поверхностных клейких веществ, экранирующих электромагнитное излучение агентов, антипиренов, изоляционных добавок, средств уменьшения липкости и антистатиков. Эти добавки могут использоваться в обычном количестве, например на 100 м.ч. Общей массы слоя соответствующее содержание других добавок может составлять 0,01-0,5 м.ч., предпочтительно 0,05-0,3 м.ч., более предпочтительно 0,05-0,15 м.ч., если явно не указано иное.

Например, к композитной пленке может быть добавлена смазка. Смазка может быть смазкой PEG и/или моноглицеридной смазкой. На 100 м.ч. общей массы слоя содержание смазки может составлять 0,01-0,5 м.ч., предпочтительно 0,05-0,2 м.ч.

Модифицированный полярным мономером полипропилен может быть добавлен как поверхностное клейкое вещество к композитной пленке по настоящему изобретению, улучшая тем самым связывание на границе между композитной пленкой и другим материалом и обеспечивая высокоадгезивную ударопрочную пропиленовую полимерную композитную пленку. Упомянутый модифицированный полярным мономером полипропилен в частности добавляется к слою b.

В одном предпочтительном варианте осуществления по своей общей массе слой а может содержать 40-90 мас. %, предпочтительно 50-85 мас. % гомополипропилена, 5-45 мас. %, предпочтительно 10-30 мас. % ударопрочного сополимера пропилена и 2-40 мас. %, предпочтительно 5-20 мас. % полиолефинового эластомера; а слой b по своей массе содержит 40-99 мас. %, предпочтительно 70-90 мас. % статистического сополимера пропилена, 0-30 мас. %, предпочтительно 5-15 мас. % полиолефинового эластомера и 1-30 мас. %, предпочтительно 5-15 мас. % модифицированного полярным мономером полипропилена.

В другом предпочтительном варианте осуществления по своей общей массе слой а может содержать 50-100 мас. %, предпочтительно 75-95 мас. % полипропилена и 0-50 мас. %, предпочтительно 5-25 мас. % полиолефинового эластомера; а слой b по своей массе может содержать 30-90 мас. %, предпочтительно 60-85 мас. % статистического сополимера пропилена, 5-40 мас. %, предпочтительно 5-20 мас. % полиолефинового эластомера, 2,5-20 мас. %, предпочтительно 5-10 мас. % ударопрочного сополимера пропилена и 2,5-20 мас. %, предпочтительно 5-10 мас. % модифицированного полярным мономером полипропилена.

Полярный мономер в модифицированном полярным мономером полипропилене может быть по меньшей мере одним, выбираемым из группы, состоящей из содержащих гидроксильную группу сомономеров, содержащих цианогруппу сомономеров и ангидридных мономеров. Содержащий гидроксильную группу сомономер предпочтительно представляет собой гидроксикислоту и/или виниловый спирт. Содержащий цианогруппу сомономер предпочтительно представляет собой цианоакрилат. Ангидридный мономер предпочтительно представляет собой малеиновый ангидрид и/или итаконовый ангидрид, более предпочтительно малеиновый ангидрид. Полипропилен с привитым малеиновым ангидридом (РР-g-МАН) имеет как полярные группы, так и олефиновые неполярные сегменты, и обладает основными физическими свойствами исходного полипропилена, такими как высокая кристалличность, высокая прочность, высокая ударопрочность и т.д., а также повышенной адгезией к другим материалам.

Модифицированный полярным мономером полипропилен является коммерчески доступным, например, модифицированный малеиновым ангидридом полипропилен производства компании Mitsui с торговой маркой QF551A, модифицированный малеиновым ангидридом полипропилен производства компании Bio-master с торговой маркой CMG9801, и модифицированный малеиновым ангидридом полипропилен производства компании Exxon с торговой маркой РО1015.

В композитную пленку по настоящему изобретению может быть дополнительно добавлен проводящий наполнитель, улучшая тем самым антистатические свойства композитной пленки. Проводящий наполнитель предпочтительно добавляется к слою b. На 100 м.ч. матричного полимера в слое b проводящий наполнитель может быть добавлен в количестве 0,1-10 м.ч., предпочтительно 0,5-4,5 м.ч.

Проводящий наполнитель может быть, например, по меньшей мере одним, выбираемым из группы, состоящей из сажи, графита, углеродных нанотрубок, углеродных волокон, проводящих металлических частиц, проводящих металлических волокон и оксидов металлов. Проводящий наполнитель из сажи включает в себя, не ограничиваясь этим, по меньшей мере одно, выбираемое из группы, состоящей из ацетиленовой сажи, суперпроводящей сажи и экстрапроводящей сажи. Графитовый проводящий наполнитель включает в себя, не ограничиваясь этим, по меньшей мере одно, выбираемое из группы, состоящей из природного графита, расширяемого графита, расширенного графита и графена. Проводящий наполнитель из углеродных нанотрубок включает в себя, не ограничиваясь этим, однослойные углеродные нанотрубки с немодифицированной поверхностью или с модифицированной поверхностью и/или многослойные углеродные нанотрубки. Проводящий металл в проводящих металлических частицах и проводящих металлических волокнах может независимо представлять собой по меньшей мере один металл, выбираемый из группы, состоящей из серебра, алюминия, меди, железа, никеля и нержавеющей стали. Проводящий наполнитель с металлическим покрытием может быть по меньшей мере одним, выбираемым из группы, состоящей из покрытых свинцом, никелированных, посеребренных стеклянных шариков, стеклянных волокон и чешуек слюды. Оксид металла включает в себя, не ограничиваясь этим, по меньшей мере один, выбираемый из группы, состоящей из оксида титана, оксида цинка, оксида олова, оксида индия и оксида кадмия. Антистатическая пропиленовая полимерная пленка может быть получена путем добавления проводящего наполнителя, и ее поверхностное удельное сопротивление может составлять 102-108 Ом, предпочтительно 102-104 Ом при определении электрометром Keithley 6517 В. Антистатические свойства пленки является долговременными и менее подвержены влиянию влажности окружающей среды.

В дополнение к этому, к композитной пленке может быть добавлен электромагнитный экранирующий агент для получения электромагнитной экранирующей пленки. Электромагнитный экранирующий агент предпочтительно добавляется к слою b. Электромагнитный экранирующий агент может быть проводящим металлическим наполнителем и/или углеродным материалом. Проводящий металлический наполнитель предпочтительно представляет собой проводящие металлические частицы и/или проводящие металлические волокна. Металл в проводящих металлических частицах и проводящих металлических волокнах может независимо представлять собой по меньшей мере один металл, выбираемый из группы, состоящей из серебра, алюминия, меди, железа, никеля и нержавеющей стали. Углеродный материал предпочтительно представляет собой одно или более из углеродной сажи, графита, графена и углеродных нанотрубок. Количество добавляемого электромагнитного экранирующего агента может составлять 5-30 м.ч., предпочтительно 15-25 м.ч. на 100 м.ч. матричного полимера в слое b. Эффективность электромагнитного экранирования полученной композитной пленкой может достигать ≥25 дБ, предпочтительно ≥28 дБ при определении с помощью испытательного оборудования для коаксиальных фланцев в соответствии со стандартом SJ20524, где диапазон частот электромагнитных волн составляет от 50 МГц до 1 ГГц.

Электромагнитный экранирующий агент также может использоваться в комбинации со связующим веществом. Связующее вещество может улучшить совместимость между матричным полимерным компонентом (компонентом смолы) пропиленовой полимерной композиции и электромагнитным экранирующим агентом, и его тип, использование и количество могут быть выбраны обычным образом в данной области техники, например связующее вещество может быть выбрано из титанатных связующих агентов, выбираемых из группы, состоящей из моноалкоксититаната, моноалкилпирофосфатного титаната, координационного титаната и хелатного титаната; предпочтительно титанатный связующий агент выбирается из тетрабутилтитаната и/или тетраизопропилтитаната. Содержание связующего вещества может составлять 1-6 м.ч., предпочтительно 4-6 м.ч на 100 м.ч. матричного полимерного компонента.

Антипирен может быть дополнительно добавлен к композитной пленке для улучшения свойств огнестойкости. Например, он может быть добавлен к слоям а и/или b, а также может быть добавлен к дополнительному слою с, и в этом случае слой с является огнестойким функциональным слоем. Например, слой с может содержать 30-80 мас. %, предпочтительно 40-70 мас. %, предпочтительно 40-90 мас. % а пропиленового полимера и м мас. %, предпочтительно 30-60 мас. % антипирена по общей массе слоя с. Это может обеспечить кислородный индекс ≥21%, предпочтительно ≥23%, определяемый в соответствии с методом стандарта GB/T 2406-2008.

Антипирен может быть по меньшей мере одним, выбираемым из группы, состоящей из гидроксидов металлов или неметаллов и/или гидратов оксидов, антипиренов на основе фосфора, антипиренов на основе бора, антипиренов на основе сурьмы и вспучивающихся антипиренов. Металлический или неметаллический гидроксид и/или гидрат оксида может быть по меньшей мере одним, выбираемым из группы, состоящей из гидроксидов алюминия, магния, бора и цинка и слоистых двойных гидроксидов металлов; фосфорный антипирен может быть по меньшей мере одним, выбираемым из группы, состоящей из красного фосфора, фосфатных солей, полифосфатных солей и сложных эфиров фосфорной кислоты; борный антипирен может представлять собой борную кислоту и/или боратную соль, а боратная соль предпочтительно представляет собой борат аммония и/или борат цинка; антипирен на основе сурьмы может быть по меньшей мере одним, выбираемым из группы, состоящей из трехокиси сурьмы, пятиокиси сурьмы и антимоната натрия; вспучивающийся антипирен представляет собой по меньшей мере два, выбираемых из группы, состоящей из серной кислоты, пентаэритрита или его димера или тримера, бутантетраола, циклогексан-гексаола, сорбита, глюкозы, мальтозы, крахмала, резорцина, полифосфата аммония, дициандиамида, меламина, мочевины, меламина, глицина, расширяемого графита и углеродных нанотрубок. В одном варианте осуществления антипирен представляет собой вспучивающийся антипирен, предпочтительно смесь полифосфата аммония и пентаэритрита, в частности с массовым отношением полифосфата аммония к пентаэритриту 0,5-5:1. В другом варианте осуществления антипирен представляет собой смесь гидроксида магния и гидроксида алюминия, в частности с массовым отношением гидроксида магния к гидроксиду алюминия 0,5-2:1. Огнезащитная полипропиленовая пленка, полученная путем добавления антипирена, имеет преимущества, заключающиеся в простоте обработки, хороших свойствах и т.п.

Для того, чтобы придать композитной пленке окрашенный вид, в нее может быть добавлен краситель. Краситель может быть обычным для данной области техники, включая, но не ограничиваясь этим, по меньшей мере один из азопигментов, фталоцианиновых пигментов, гетероциклических пигментов, лаковых пигментов, красителей, флуоресцентных отбеливающих агентов и флуоресцентных пигментов. Все вышеупомянутые красители являются коммерчески доступными. Краситель предпочтительно добавляется к слою а. Содержание красителя может составлять 0,1-1 м.ч., предпочтительно 0,3-0,8 м.ч. на 100 м.ч. матричного полимера в слое а. Слой а также может содержать диспергирующий агент.Диспергирующий агент может улучшить обрабатываемость и однородность между матричным полимерным компонентом и красителем слоя а, и его тип, использование и количество могут быть выбраны обычным для данной области техники образом. Например, диспергирующий агент может представлять собой низкомолекулярный полиэтиленовый воск, а его содержание может составлять 20-30 мас. % по массе красителя.

К композитной пленке по настоящему изобретению может быть дополнительно добавлен агент, повышающий скольжение. Агент, повышающий скольжение, может быть амидным агентом, повышающим скольжение, предпочтительно по меньшей мере одним из эрукамида, олеамида, стеарамида, бегенамида, стеарилэрукамида и этиленбисстеарамида. Альтернативно повышающий скольжение агент может представлять собой смесь амидного скользящего вещества и устойчивого к миграции скользящего вещества, где амидное скользящее вещество предпочтительно представляет собой по меньшей мере одно из эрукамида, олеамида, стеарамида, бегенамида, стеарилэрукамида и этиленбисстеарамида. Стойкий к миграции скользящий агент предпочтительно представляет собой по меньшей мере одно из микрочастиц политетрафторэтилена, микрочастиц полиимида, микрочастиц полиамида, микрочастиц поликарбоната, силикона, нанокарбоната кальция, слюды и нанокремнезема. Предпочтительно массовое отношение амидного скользящего агента к устойчивому к миграции скользящему агенту составляет 1:20-1:1, предпочтительно 1:10-1:2. Размер частиц устойчивого к миграции скользящего агента, содержащегося в скользящем агенте, может находиться в диапазоне 0,1-5 мкм, предпочтительно 0,3-2 мкм.

Скользящий агент может быть добавлен к слою а и/или слою b в количестве 0,01-1,5 мас. %, предпочтительно 0,08-0,6 мас. % по общей массе соответствующего слоя.

Предпочтительно скользящий агент добавляется и к слою а, и к слою b.

Молекулярная масса амидного скользящего агента в скользящем агенте в слое b предпочтительно не меньше, чем молекулярная масса амидного скользящего агента в скользящем агенте в слое а.

Особенно предпочтительно к слою а добавлять амидный скользящий агент, а к слою b добавлять смесь амидного скользящего агента и устойчивого к миграции скользящего агента.

При добавлении композитного скользящего агента в поверхностный слой улучшается начальное свойство скольжения пленки, а устойчивая к миграции часть скользящего агента в композитном скользящем агенте может обеспечить часть свойства скольжения без потребности в процессе осаждения, и регулируя диапазон размеров частиц, можно гарантировать, что свойство термосваривания и оптические свойства пленки не будут изменяться. В дополнение к этому, амидный скользящий агент в поверхностном слое также может обеспечивать некоторое свойство скольжения, дополнительно уменьшать коэффициент трения пленки и улучшать начальное свойство скольжения пленки. С другой стороны, использование композитного агента скольжения и соответствие между скользящими агентами во внутренних и поверхностных слоях обеспечивают хорошее скольжение при высоких температурах и сохранение свойства термосварки.

Полученная композитная пленка может иметь коэффициент поверхностного трения<0,3, предпочтительно ≤0,23; и после нагревания при 60°С в течение 24 ч изменение коэффициента поверхностного трения пленки составляет ≤0,02, предпочтительно ≤0,01.

Кроме того, к композитной пленке по настоящему изобретению может быть добавлена изолирующая добавка, так что можно улучшить электроизоляционные свойства полимерной пропиленовой композитной пленки. Предпочтительно в качестве изолирующей добавки можно использовать привитой пропиленовый полимер.

Привитой пропиленовый полимер может быть добавлен к слою а и/или слою b. Привитой пропиленовый полимер может быть добавлен в количестве 5-45 мас. % по общей массе соответствующего слоя.

В одном предпочтительном варианте осуществления слой а по своей общей массе содержит 50-90 мас. %, предпочтительно 55-75 мас. % гомополипропилена, 5-45 мас. %, предпочтительно 10-30 мас. % привитого пропиленового полимера и 2-40 мас. %, предпочтительно 5-20 мас. % полиолефинового эластомера; а слой b по своей общей массе содержит 40-100 мас. %, предпочтительно 70-90 мас. % статистического сополимера пропилена и 0-60 мас. %, предпочтительно 10-30 мас. % полиолефинового эластомера.

В другом варианте осуществления слой а по своей общей массе содержит 50-100 мас. %, предпочтительно 75-95 мас. % м и 0-50 мас. %, предпочтительно 5-25 мас. % полиолефинового эластомера; а слой b по своей общей массе содержит 50-90 мас. %, предпочтительно 60-85 мас. % статистического сополимера пропилена, 5-40 мас. %, предпочтительно 5-20 мас. % полиолефинового эластомера и 2-40 мас. %, предпочтительно 5-20 мас. % привитого пропиленового полимера.

Привитой пропиленовый полимер может содержать структурные звенья, полученные из сополипропилена, и структурные звенья, полученные из прививочных и привитых мономеров.

Прививочные мономеры могут быть выбраны из группы, состоящей из акрилатов; акрилов; стиролов; алкенилсодержащих силанов; алкенилсодержащих гетероциклических мономеров и комбинаций ангидридов, содержащих по меньшей мере один олефиновый ненасыщенный и алкенилсодержащий полимеризующиеся мономеры.

Привитой пропиленовый полимер может иметь скорость течения расплава при 230°С и нагрузке 2,16 кг, равную 0,01-30 г/10 мин, предпочтительно 0,05-20 г/10 мин, еще более предпочтительно 0,1-10 г/10 мин, и еще более предпочтительно 0,2-8 г/10 мин.

Сополипропилен может представлять собой сополимер пропилена, содержащий этилен или высший а-олефин, или их смесь. В частности, сомономер сополипропилена представляет собой по меньшей мере один сомономер, выбираемый из группы, состоящей из этилена и α-олефинов С4-С8. α-олефин С4-С8 включает в себя, не ограничиваясь этим, по меньшей мере одно из 1-бутена, 1-пентена, 4-метил-1-пентена, 1-гексена, 1-гептена и 1-октена. Сомономер предпочтительно представляет собой этилен и/или 1-бутен, более предпочтительно сополипропилен состоит из пропилена и этилена.

В дополнение к вышеперечисленным композиционным особенностям сополипропилен имеет по меньшей мере одну из следующих особенностей: содержание сомономера 0,5-30 мол. %, предпочтительно 4-25 мол. %; содержание растворимых в ксилоле веществ 2-80 мас. %, предпочтительно 18-75 мас. %, еще более предпочтительно 30-70 мас. %; содержание сомономера в растворимых веществах 10-70 мас. %, предпочтительно 10-50 мас. %, еще более предпочтительно 20-35 мас. %; отношение характеристической вязкости растворимых веществ к полипропилену 0,3-5, предпочтительно 0,5-3, более предпочтительно 0,8-1,3; скорость течения расплава при 230°С и нагрузке 2,16 кг 0,01-60 г/10 мин, предпочтительно 0,05-35 г/10 мин, еще более предпочтительно 0,5-15 г/10 мин; температура плавления (Tm) выше 100°С, предпочтительно 110-180°С, еще более предпочтительно 120-170°С; и среднемассовая молекулярная масса 20×104-60×104 г/моль.

Сополипропилен может представлять собой любой коммерчески доступный полипропиленовый порошок, а также может быть получен с помощью обычного процесса полимеризации, описанного в литературе. Например, его можно получить в соответствии со способами, описанными в патентных документах CN 101679557 А и CN 101058654 А.

В одном варианте осуществления привитой пропиленовый полимер может содержать структурные звенья, полученные из сополипропилена, и структурные звенья, полученные из акрилатных мономеров и опционально акриловых мономеров и привитых к ним. В расчете на массу привитого пропиленового полимера содержание привитых структурных звеньев, полученных из акрилатных мономеров и необязательных акриловых мономеров, может составлять 0,3-7 мас. %, предпочтительно 0,8-5 мас. %. В привитом пропиленовом полимере молярное отношение структурных звеньев, полученных из акрилатных мономеров, к структурным звеньям, полученным из акриловых мономеров, может составлять 1:0-2, предпочтительно 1: 0,125-1.

Акрилатный мономер в качестве привитого мономера может быть любым мономерным акрилатным соединением, способным к свободнорадикальной полимеризации, и может быть по меньшей мере одним из мономеров, имеющих структуру, представленную формулой I;

где каждый из R1, R2 и R3 независимо выбирается из Н, алкилов с прямой цепью C1-C6 и разветвленных алкилов C3-C6; R4 выбирается из следующих замещенных или незамещенных групп: алкилы с прямой цепью С1-С20, разветвленные алкилы С3-С12, циклоалкилы С3-С12, алкиленоксидные группы С3-С12 и алкил еноксидные алкилы С3-С12, а заместителя представляет собой по меньшей мере одно из галогена, аминогруппы и гидроксильной группы.

Предпочтительно акрилатный мономер представляет собой по меньшей мере один мономер, выбираемый из группы, состоящей из метил(мет)акрилата, втор-бутил(мет)акрилата, этил(мет)акрилата, н-бутил(мет)акрилата, изобутил(мет)акрилата, трет-бутил(мет)акрилата, изооктил(мет)акрилата, лаурил(мет)акрилата, кокоолеат(мет)акрилата, октадецил(мет)акрилата,

диметиламиноэтил(мет)акрилата, диэтиламиноэтил(мет)акрилата, диметиламинопропил(мет)акрилата и глицидил(мет)акрилата.

Акриловый мономер может представлять собой любое мономерное акриловое соединение, способное к свободнорадикальной

полимеризации, и может быть по меньшей мере одним из мономеров, имеющих структуру, представленную формулой II;

где каждый из R1, R2 и R3 независимо выбирается из Н, алкилов с прямой цепью C1-C6 и разветвленных алкилов С3-С6.

Предпочтительно акриловый мономер представляет собой по меньшей мере один мономер, выбираемый из группы, состоящей из акриловой кислоты, метакриловой кислоты и 2-этилакриловой кислоты.

Алкилалкиленоксид С3-С12 в настоящем изобретении относится к замещенной алкиленоксидной группой алкильной группе, имеющей 3-12 атомов углерода, например оксиранилметилу.

Б настоящем изобретении структурные звенья, полученные из акриловых мономеров, могут отсутствовать, и могут также присутствовать вместе со структурными звеньями, полученными из акрилатных мономеров. Предпочтительно молярное отношение структурных звеньев, полученных из акрилатных мономеров, к структурным звеньям, полученным из акриловых мономеров, составляет1:0-2, предпочтительно 1:0, 125-1.

Отношение общей массы акрилатных мономеров и необязательных акриловых мономеров к массе сополипропилена составляет 0,1-10:100, предпочтительно 0,5-8:100, и более предпочтительно 0,8-7:100. Полярное отношение акрилатных мономеров к акриловым мономерам составляет 1:0-2, предпочтительно 1:0,125-1.

Б другом варианте осуществления привитой пропиленовый полимер может содержать структурные звенья, полученные из сополипропилена, и структурные звенья, полученные из мономеров стирола. Б расчете на массу привитого пропиленового полимера содержание привитых структурных звеньев, полученных из мономеров стирола, в привитом пропиленовом полимере может составлять 0,5-14 мас. %, предпочтительно 1-7,5 мас. %, и более предпочтительно 1, 5-5 мас. %.

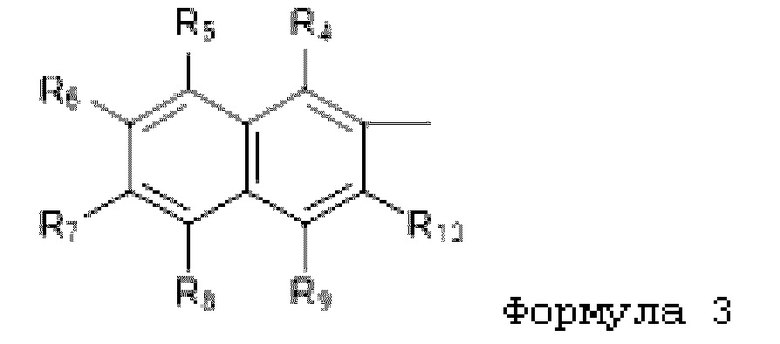

Мономер стирола в качестве привитого мономера может представлять собой любое мономерное соединение стирола, способное к свободнорадикальной полимеризации, и может быть по меньшей мере одним соединением, выбираемым из группы, состоящей из мономеров, имеющих структуру формулы III, мономеров, имеющих структуру формулы IV и мономеров, имеющих структуру формулы V;

где каждый из R1, R2, R3 независимо выбирается из Ни замещенного или незамещенного алкила C1-C6; каждый из R4-R2 независимо выбирается из Н, галогена, гидроксида, аминогруппы, группы фосфорной кислоты, группы су ль фоновой кислоты, замещенного или незамещенного алкила С1-С12, замещенного или незамещенного циклоалкила С3-С12, замещенного или незамещенного алкокси С1-С12, замещенной или незамещенной сложноэфирной группы C1-C12 и замещенной или незамещенной аминогруппы С1-С12, а группа заместителя выбирается из галогена, гидроксила, аминогруппы, группы фосфорной кислоты, группы сульфоновой кислоты, алкила C1-С12, циклоалкила C3-C12, алкоксигруппы C1-C12, сложноэфирной группы C1-C12; и аминогруппы С1-С12; предпочтительно каждый из R1, R2, R3 независимо выбирается из Н и замещенного или незамещенного алкила C1-C3, каждый из R4-R8 независимо выбирается из H, галогена, гидроксила, аминогруппы, замещенного или незамещенного алкила C1-C6 и замещенной или незамещенной алкоксигруппы C1-C6;

где каждый из R1, R2, R3 независимо выбирается из Н, замещенного или незамещенного алкила C1-C6; каждый из R4-R10 независимо выбирается из Н, галогена, гидроксила, аминогруппы, группы фосфорной кислоты, группы сульфоновой кислоты, замещенного или незамещенного алкила С1-С12, замещенного или незамещенного циклоалкила C3-C12, замещенного или незамещенного алкокси С1-С12, замещенной или незамещенной сложноэфирной группы C1-C12 и замещенной или незамещенной аминогруппы С1-С12, а группа заместителя выбирается из галогена, гидроксила, аминогруппы, группы фосфорной кислоты, группы сульфоновой кислоты, алкила C1-С12, циклоалкила C3-C12, алкокси C1-C12, сложноэфирной группы С1-С12 и аминогруппы C1-C12; предпочтительно каждый из R1, R2, R3 независимо выбирается из Н, замещенного или незамещенного алкила C1-C3, каждый из R4-R10 независимо выбирается из Н, галогена, гидроксила, аминогруппы, замещенного или незамещенного алкила C1-С6 и замещенного или незамещенного алкокси C1-C6, а группа заместителя выбирается из галогена, гидроксила, аминогруппы, алкила C1-C6 и алкокси C1-C6;

где каждый из R1', R2', R3(независимо выбирается из Н, замещенного или незамещенного алкила C1-C6; каждый из R4'-R10(независимо выбирается из Н, галогена, гидроксила, аминогруппы, группы фосфорной кислоты, группы сульфоновой кислоты, замещенного или незамещенного алкила С1-С12, замещенного или незамещенного циклоалкила С3-С12, замещенного или незамещенного алкокси С1-С12, замещенной или незамещенной сложноэфирной группы С1-С12 и замещенной или незамещенной аминогруппы С1-С12, а группа заместителя выбирается из галогена, гидроксила, аминогруппы, группы фосфорной кислоты, группы сульфоновой кислоты, алкила С1-С12, циклоалкила С3-С12, алкокси С1-С12, сложноэфирной группы С1-С12 и аминогруппы C1-C12; предпочтительно каждый из R1', R2', R3(независимо выбирается из Н, замещенного или незамещенного алкила С1-С3, каждый из R4'-R10(независимо выбирается из Н, галогена, гидроксила, аминогруппы, замещенного или незамещенного алкила C1-С6 и замещенного или незамещенного алкокси C1-C6, и группа заместителя выбирается из галогена, гидроксила, аминогруппы, алкила C1-C6 и алкокси C1-C6.

Предпочтительно мономер стирола может быть по меньшей мере одним из группы, состоящей из стирола, α-метилстирола, 1-винилнафталина, 2-винилнафталина, монозамещенного или полизамещенного стирола, монозамещенного или полизамещенного α-метилстирола, монозамещенного или полизамещенного 1-винилнафталина и монозамещенного или полизамещенного 2-винилнафталина; заместитель предпочтительно представляет собой по меньшей мере одно, выбираемое из галогена, гидроксила, аминогруппы, группы фосфорной кислоты, группы сульфоновой кислоты, линейного алкила C1-C8, разветвленного алкила или циклоалкила С3-С8, линейного алкокси C1-C6, разветвленного алкокси или циклоалкокси С3-С8, линейной сложноэфирной группы С1-С8, разветвленной сложноэфирной группы или циклической сложноэфирной группы С3-С8, линейной аминогруппы С1-C8 и разветвленной аминогруппы или циклической аминогруппы С3-С8.

Более предпочтительно мономер стирола представляет собой по меньшей мере один мономер, выбираемый из группы, состоящей из стирола, α-метилстирола, 2-метилстирола, 3-метилстирола и 4-метилстирола.

Массовое отношение стирольного мономера к сополипропилену может составлять 0,5-16:100, предпочтительно 1-12:100, и еще более предпочтительно 2-10:100.

В другом варианте осуществления привитой пропиленовый полимер содержит структурные звенья, полученные из сополипропилена, и структурные звенья, полученные из алкенилсодержащих силановых мономеров. В расчете на массу привитого пропиленового полимера содержание в привитом пропиленовом полимере b привитых структурных звеньев, полученных из алкенилсодержащих силановых мономеров, может составлять 0,2-6 мас. %, предпочтительно 0,2-2,5 мас. %.

Ал кенилсодержащий силановый мономер в качестве привитого мономера может представлять собой любое мономерное силановое соединение, способное к свободнорадикальной полимеризации, а алкенилсодержащий силановый мономер может быть по меньшей мере одним из мономеров, имеющих структуру формулы VI,

где R1 представляет собой алкенил С2-С12, предпочтительно мононенасыщенный алкенил; каждый из R2, R3 и R4 независимо выбирается из замещенного или незамещенного линейного алкила С1-C12, замещенного или незамещенного разветвленного алкила С3-С12, замещенного или незамещенного алкокси С1-С12 и замещенного или незамещенного ацилокси C1-C12; предпочтительно R1 представляет собой алкенил C2-C6, предпочтительно мононенасыщенный алкенил; каждый из R2, R3 и R4 независимо выбирается из замещенного или незамещенного линейного алкила C1-C6, замещенного или незамещенного разветвленного алкила С3-С6, замещенного или незамещенного алкокси С1-С6, замещенного или незамещенного ацилокси C1-C6.

Более предпочтительно алкенилсодержащий силановый мономер представляет собой по меньшей мере одно вещество, выбираемое из группы, состоящей из винилтриэтоксисилана, винилтриметоксисилана, винилтриизопропоксисилана, винилтри-трет-бутоксисилана, винилтриацетоксисилана, метилвинилдиметоксисилана, этилвинилдиэтоксисилана, аллилтриэтоксисилана, аллилтриметоксисилана, аллилтриизопропоксисилана, винилтрис(β-метоксиэтокси)силана, аллилтрис(β-метоксиэтокси)силана, аллилтри-трет-бутоксисилана, аллилтриацетоксисилана, метилаллилдиметоксисилана и этилаллилдиэтоксисилана.

Массовое отношение алкенилсодержащего силанового мономера к сополипропилену может составлять 0,5-12:100, предпочтительно 0,8-9:100, и еще более предпочтительно 1-6:100.

В другом варианте осуществления привитой пропиленовый полимер содержит структурные звенья, полученные из сополипропилена, структурные звенья, полученные из ангидридных мономеров, и структурные звенья, полученные из алкенилсодержащих полимеризующихся мономеров. Алкенилсодержащий полимеризующийся мономер может быть по меньшей мере одним, выбираемым из группы, состоящей из винилацетата, стирола, α-метилстирола, (мет)акрилата, винилалкилового эфира, винилпирролидона, винилпиридина, винилимидазола и акрилонитрила. Ангидрид предпочтительно выбирается из малеинового ангидрида и/или итаконового ангидрида. Содержание привитых структурных звеньев, полученных из ангидридных мономеров и алкенилсодержащих полимеризующихся мономеров, может составлять 0,1-5 мас. %, предпочтительно 0,4-3 мас. %. Содержание привитых структурных звеньев, полученных из ангидридных мономеров, может составлять 0,05-2 мас. %, предпочтительно 0,2-0,7 мас. %. Молярное отношение структурных звеньев, полученных из ангидридных мономеров, к структурным звеньям, полученным из алкенилсодержащих полимеризующихся мономеров, может составлять 1:1-20, предпочтительно 1:1-10. Алкенилсодержащий полимеризующийся мономер в качестве привитого мономера предпочтительно представляет собой по меньшей мере один из мономеров, имеющих структуру Формулы 1,

где каждый из R1, R2 и R3 независимо выбирается из Н и замещенного или незамещенного алкила; R4 выбирается из замещенного или незамещенного алкила, замещенного или незамещенного алкокси, замещенного или незамещенного арила, замещенной или незамещенной сложноэфирной группы, замещенного или незамещенного карбоксила, замещенного или незамещенного циклоалкила или гетероциклической группы, и цианогруппы.

Предпочтительно каждый из R1, R2 и R3 независимо выбирается из Н и замещенного или незамещенного алкила C1-C6; предпочтительно каждый из R1, R2 и R3 независимо выбирается из Н и замещенного или незамещенного алкила C1-C3; R4 выбирается из замещенного или незамещенного алкила C1-C20, замещенного или незамещенного алкокси С1-С20, замещенного или незамещенного арила C6-C20, замещенной или незамещенной сложноэфирной группы C1-C20 замещенного или незамещенного карбоксила C1-С20, замещенного или незамещенного циклоалкила или гетероциклической группы С3-С20 и цианогруппы; группа заместителя представляет собой галоген, гидроксил, аминогуппу, алкил С1-C6, циклоалкил С3-С6; предпочтительно R4 выбирается из замещенного или незамещенного алкила С1-С12, замещенного или незамещенного алкокси С1-С12, замещенного или незамещенного арила C6-C12, замещенной или незамещенной сложноэфирной группы С1-С12, замещенного или незамещенного карбоксила С1-С12, замещенного или незамещенного циклоалкила или гетероциклической группы С3-С12 и цианогруппы, а группа заместителя представляет собой галоген, алкил C1-C6 и циклоалкил C3-C6; более предпочтительно R4 выбирается из замещенного или незамещенного алкила C1-C6, замещенного или незамещенного алкокси С1-С12, замещенного или незамещенного арила C6-C8, замещенной или незамещенной сложноэфирной группы С1-С6, замещенного или незамещенного карбоксила C1-C6, замещенного или незамещенного циклоалкила или гетероциклической группы C3-C6 и цианогруппы. Особенно предпочтительно гетероциклическая группа выбирается из имицазолила, пиразолила, карбазолила, пирролидиноновой группы, пирицила, пиперидинила, капролактамовой группы, пиразинила, тиазолила, пуринила, морфолинила и океазолинила.

Более предпочтительно каждый из R1, R2 и R3 независимо выбирается из Н и замещенного или незамещенного алкила С1-С6;

R4 выбирается из группы, представленной формулой 2, группы, представленной формулой 3, группы, представленной формулой 4, группы, представленной формулой 5, комбинации группы, представленной формулой 5 и группы, представленной формулой 6, и гетероциклической группы;

где каждый из R4-R2 независимо выбирается из Н, галогена, гидроксида, аминогруппы, группы фосфорной кислоты, группы сульфокислоты, замещенного или незамещенного алкила С1-С12, замещенного или незамещенного циклоалкила С3-С12, замещенного или незамещенного алкокси C1-C12, замещенной или незамещенной сложноэфирной группы С1-С12 и замещенной или незамещенной аминогруппы С1-С12, а группа заместителя избирается из галогена, гидроксила, аминогруппы, группы фосфорной кислоты, группы сульфо кислоты, алкила С1-С12, циклоалкила С3-С12, алкокси С1-С12, сложноэфирной группы С1-С12 и аминогруппы С1-С12; предпочтительно каждый из R4-R2 независимо выбирается из Н, галогена, гидроксила, аминогруппы, замещенного или незамещенного алкила С1-С6 и замещенного или незамещенного алкокси С1-С6;

где каждый из R4-R10 независимо выбирается из Н, галогена, гидроксила, аминогруппы, группы фосфорной кислоты, группы сульфо кислоты, замещенного или незамещенного алкила С1-С12, замещенного или незамещенного циклоалкила С3-С12, замещенного или незамещенного алкокси С1-С12, замещенной или незамещенной сложноэфирной группы С1-С12 и замещенной или незамещенной аминогруппы С1-С12, а группа заместителя выбирается из галогена, гидроксила, аминогруппы, группы фосфорной кислоты, группы сульфо кислоты, алкила С1-С12, циклоалкила С3-С12, алкокси С1-С12, сложноэфирной группы С1-С12 и аминогруппы С1-С12; предпочтительно каждый из R4-R10 независимо выбирается из Н, галогена, гидроксила, аминогруппы, замещенного или незамещенного алкила С1-C6 и замещенного или незамещенного алкокси C1-C6, а группа заместителя выбирается из галогена, гидроксила, аминогруппы, алкила C1-C6 и алкокси С1-С6;

где каждый из R4'-R10(независимо выбирается из Н, галогена, гидроксила, аминогруппы, группы фосфорной кислоты, группы сульфо кислоты, замещенного или незамещенного алкила С1-С12, замещенного или незамещенного циклоалкила С4-С12, замещенного или незамещенного алкокси С1-С12, замещенной или незамещенной сложноэфирной группы С1-С12 и замещенной или незамещенной аминогруппы C1-C12, а группа заместителя выбирается из галогена, гидроксила, аминогруппы, группы фосфорной кислоты, группы сульфокислоты, алкила C1-C12, циклоалкила С3-С12, алкокси С1-С12, сложноэфирной группы С1-С12 и аминогруппы С1-С12; предпочтительно каждый из R4'-R10(независимо выбирается из Н, галогена, гидроксила, аминогруппы, замещенного или незамещенного алкила С1-С6 и замещенного или незамещенного алкокси C1-C6, а группа заместителя выбирается из галогена, гидроксила, аминогруппы, алкила С1-С6 и алкокси C1-C6;

В Формуле 5 Rm выбирается из следующих замещенных или незамещенных групп: Линейные алкилы С1-С20, разветвленные алкилы С3-С20, циклоалкилы С3-С12, алкиленоксидные группы С3-С12 и алкиленоксидные алкилы С3-С12, а заместитель представляет собой по меньшей мере одно из галогена, аминогруппы и гидроксильной группы.

Еще более предпочтительно алкенилсодержащий полимеризующийся мономер представляет собой по меньшей мере одно вещество, выбираемое из винилацетата, стирола, α-метилстирола, (мет)акрилата, винилалкилового эфира, винилпирролидона, винилпиридина, винилимидазола и акрилонитрила; (мет)акрилат предпочтительно представляет собой по меньшей мере одно вещество, выбираемое из метил(мет)акрилата, этил(мет)акрилата и глицидил(мет)акрилата. Предпочтительно алкенилсодержащий полимеризующийся мономер выбирается из винилацетата, стирола и α-метилстирола. Еще более предпочтительно алкенилсодержащий полимеризующийся мономер представляет собой стирол.

Молярное отношение структурных звеньев, полученных из (малеиновых) ангидридных мономеров, к структурным звеньям, полученным из алкенилсодержащих полимеризующихся мономеров, в привитом пропиленовом полимере, содержащем группы ангидрида, может составлять 1:1-20, предпочтительно 1:1-10.

Ангидрид может быть выбран из ангидридов, имеющих по меньшей мере одну олефиновую ненасыщенность; более предпочтительно ангидрид выбирается из малеинового ангидрида и/или итаконового ангидрида; и еще более предпочтительно ангидрид представляет собой малеиновый ангидрид.

Отношение общей массы ангидридных мономеров и алкенилсодержащих полимеризующихся мономеров к массе сополипропилена может составлять 0,1-8:100, предпочтительно 0,3-5:100. Массовое количество ангидридных мономеров может составлять 5-100 мас. %, предпочтительно 10-100 мас. % от массового количества алкенилсодержащих полимеризующихся мономеров.

В другом варианте осуществления привитой пропиленовый полимер содержит структурные звенья, полученные из сополипропилена, и структурные звенья, полученные из алкенилсодержащих гетероциклических мономеров. В расчете на массу привитого пропиленового полимера содержание привитых структурных звеньев, полученных из алкенилсодержащих гетероциклических мономеров, может составлять 0,5-6 мас. %, предпочтительно 0,5-4 мас. %.

Алкенилсодержащий гетероциклический мономер в качестве привитого мономера может быть любым алкенилсодержащий гетероциклическим соединением, способным к свободнорадикальной полимеризации, и может представлять собой по меньшей мере один мономер, выбираемый из алкенилсодержащих имидазолов, алкенилсодержащих пиразолов, алкенилсодержащих карбазолов, алкенилсодержащих пирролидонов, алкенилсодержащих пиридинов или солей пиридиния, алкенилсодержащих пиперидинов, алкенилсодержащих капролактамов, алкенилсодержащих пиразинов, алкенилсодержащих тиазолов, алкенилсодержащих пуринов, алкенилсодержащих морфолинов и алкенилсодержащих оксазолинов; предпочтительно алкенилсодержащий гетероциклический мономер представляет собой моноалкенилсодержащий гетероциклический мономер.

В частности, алкенилсодержащий гетероциклический мономер может представлять собой по меньшей мере один мономер, выбираемый из группы, состоящей из: 1-винилимидазола, 2-метил-1-винилимидазола, N-аллилимидазола, 1-винилпиразола, 3-метил-1-винилпиразола, винилкарбазола, N-винилпирролидона, 2-винилпиридина, 3-винилпиридина, 4-винилпиридина, 2-метил-5-винилпиридина, винилпиридин-N-оксида, соли винилпиридиния, винилпиперидина, N-винилкапролактама, 2-винилпиразина, N-винилпиперазина, 4-метил-5-винилтиазола, N-винилпурина, винилморфолина и винилоксазолина.

Массовое отношение алкенилсодержащих гетероциклических мономеров к сополипропилену может составлять 0,3-12:100, предпочтительно 0,5-10:100.

Описанная в настоящем документе реакция прививки представляет собой реакцию свободнорадикальной полимеризации. В результате свободнорадикальной полимеризации привитые мономеры образуют ковалентную связь (прививку) с сополипропиленом.

Предпочтительно привитой полимер пропилена может быть получен из сополипропилена и привитых мономеров путем твердофазной реакции прививки, например, по способам, описанным в китайских патентных заявках №№202011195771.2, 202011191001.0, 202011195799.6, 20201119 0 917.4 и 202011195819.X.

В частности, он может быть приготовлен способом, содержащим следующую стадию: в присутствии инертного газа реакционная смесь, содержащая сополипропилен и привитые мономеры, подвергается твердофазной реакции прививки с получением привитого пропиленового полимера.

Твердофазную реакцию прививки можно проводить с использованием различных традиционных методов, таких как формирование активных центров прививки на сополипропилене в присутствии прививаемых мономеров, или сначала формировать активные центры прививки на сополипропилене с последующей обработкой мономерами для прививки. Центры прививки могут быть образованы с помощью обработки свободнорадикальным инициатором, высокоэнергетическим ионизирующим излучением или микроволновым излучением. Свободные радикалы, образующиеся в полимере в результате химической или радиационной обработки, образуют на полимере центры прививки, на которых инициируется полимеризация мономера.

Предпочтительно центры прививки инициируются свободнорадикальным инициатором, после чего выполняется реакция прививки. В этом случае реакционная смесь дополнительносодержит свободнорадикальный инициатор; более предпочтительно свободнорадикальный инициатор выбирается из свободнорадикальных инициаторов на основе пероксида и/или свободнорадикальных инициаторов на основе азосоединения.

Среди них пероксидный свободнорадикальный инициатор предпочтительно представляет собой по меньшей мере одно соединение, выбираемое из группы, состоящей из дибензоилпероксида, дикумилпероксида, ди-трет-бутилпероксида, лауроилпероксида, дилауроилпероксида, трет-бутилпероксибензоата, диизопропилпероксидикарбоната, трет-бутилперокси (2-этилгексаноата) и дициклогексилпероксидикарбоната; а свободнорадикальный инициатор на основе азосоединения предпочтительно представляет собой азобисизобутиронитрил и/или азобисизогептанонитрил.

Более предпочтительно центры прививки инициируются пероксидным свободнорадикальным инициатором, после чего выполняется реакция прививки.

В дополнение к этому, реакция прививки также может быть выполнена способами, описанными в патентных документах CN 106543369 A, CN 104499281 А, CN 102108112 A, CN 109251270 A, CN 1884326 A и CN 101492517 В.

Массовое отношение свободнорадикального инициатора к общей массе мономеров для прививки может составлять 0,1-10:100, предпочтительно 0,5-5:100.

Температура реакции прививки может составлять 30-130°С, предпочтительно 60-120°С; а время может составлять 0,5-10 ч, предпочтительно 1-5 ч.

«Реакционная смесь» содержит все материалы, добавляемые к системе реакции прививки, и эти материалы могут добавляться одновременно или на различных стадиях реакции.

Реакционная смесь может также содержать диспергирующий агент, который предпочтительно представляет собой воду или водный раствор хлорида натрия. Массовое количество диспергирующего агента предпочтительно составляет 50-300% от массы сополипропилена.

Реакционная смесь может также содержать граничный агент, который является органическим растворителем, обладающим набухающим действием на полиолефин, предпочтительно по меньшей мере один из следующих органических растворителей, оказывающих набухающее действие на сополипропилен: эфирные растворители, кетоновые растворители, ароматические углеводородные

растворители и алкановые растворители; более предпочтительно по меньшей мере один из следующих органических растворителей: хлорбензол, полихлорбензол, алканы или циклоалканы С6 или больше, бензол, замещенный алкилом С1-С4 бензол, алифатические эфиры С2-С6, алифатические кетоны С3-С6 и декагидронафталин; еще более предпочтительно по меньшей мере один из следующих органических растворителей: бензол, толуол, ксилол, хлорбензол, тетрагидрофуран, диэтиловый эфир, ацетон, гексан, циклогексан, декагидронафталин и гептан. Массовое содержание граничного агента предпочтительно составляет 1-35%, и еще более предпочтительно 10-25% от массы сополипропилена.

Реакционная смесь может также содержать органический растворитель для растворения свободного твердого радикального инициатора, предпочтительно содержащий по меньшей мере одно вещество, выбираемое из спиртов С2-С5, эфиров С2-С4 и кетонов С3-С5, более предпочтительно по меньшей мере одно вещество, выбираемое из спиртов С2-С4, эфиров С2-С3 и кетонов С3-С5, и наиболее предпочтительно по меньшей мере одно из этанола, диэтилового эфира и ацетона. Массовое содержание органического растворителя предпочтительно составляет 1-35% от массы сополипропилена.

В ходе реакции прививки прививаемые мономеры могут индивидуально или взаимно полимеризоваться в непривитые полимеры в определенном количестве, при этом привитой полимер пропилена может включать в себя не только продукт (сырой продукт), полученный непосредственно из сополипропилена и привитых мономеров по реакции прививки, но и чистый продукт модифицированного прививкой полипропилена, полученный путем дополнительной очистки продукта. Следовательно, способ приготовления может опционально содержать стадию очистки сырого продукта. Для очистки можно использовать различные общепринятые способы, например экстракцию.

Предпочтительно эффективность реакции прививки регулируется на уровне 5-100%, предпочтительно 30-100%, и более предпочтительно 25-80% или 35-60%. Понятие эффективности прививки хорошо известно специалистам в данной области техники и представляет собой отношение количество привитых мономеров/общее количество прививаемых мономеров в сырье для реакции.

Инертный газ может быть различными инертными газами, обычно используемыми в данной области техники, включая, но не ограничиваясь этим, азот и аргон.

Слоистая структура и свойства композитных пленок

Композитная пленка по настоящему изобретению может состоять только из слоя а и слоя b, т.е. Представлять собой двухслойную пленку.

В альтернативном варианте осуществления в дополнение к слою а и слою b композитная пленка по настоящему изобретению может дополнительно содержать один или более дополнительных слоев, т.е. включать в себя три или более трех слоев, образуя тем самым трехслойную пленку или пленку с большим количеством слоев, где слой b является поверхностным слоем композитной пленки. Состав дополнительного слоя может быть таким же или отличным от состава слоя а или слоя b. Этот слой также может быть сформирован путем смешивания компонентов слоя а и компонентов слоя b. Например, когда композитная пленка представляет собой трехслойную пленку, дополнительный слой называется слоем с, и слой b и слой с располагаются соответственно с двух сторон слоя а, то есть слой с расположен со стороны слоя а, противоположной слою b, при этом слой с также является поверхностным слоем. Когда композитная пленка является пятислойной, возможно, что два слоя b используются в качестве верхнего и нижнего поверхностных слоев соответственно, два слоя с используются в качестве средних слоев и один слой а используется в качестве основного слоя.

Толщины слоя а, слоя b и необязательного слоя с и дополнительных слоев в настоящем изобретении особенно не ограничиваются. Отношение суммы толщин других слоев, кроме слоя а, к толщине слоя а может составлять 1:6-2:1, например 1:5,5, 1:5, 1:4,5, 1:4, 1: 3,5, 1:3, 1:2,5, 1:2, 1:1,5, 1:1, 1,5:1, а также любое значение между ними, предпочтительно 1:4-2:1, более предпочтительно 1:2-1:1. Такая композитная пленка может иметь лучшие механические свойства (например, прочность на растяжение) и стабильность свойств.

Неожиданно обнаружено, что поскольку композитная пленка по настоящему изобретению содержит дисперсные полосообразные каучуковые фазы из ударопрочного сополимера пропилена, расположенные параллельно друг другу, композитная пленка по настоящему изобретению может одновременно обладать превосходной ударопрочностью и оптическими свойствами, или даже иметь превосходные механические свойства (например, предел прочности при растяжении) и/или отличные характеристики термосваривания, а также может иметь хорошую прочность термосварки при более низкой температуре термосваривания.

Когда в дополнение к вышеупомянутой резиновой фазе из ударопрочного сополимера пропилена в композиционной пленке по настоящему изобретению дополнительно присутствуют гомополипропилен и полиолефиновый эластомер, каучуковая фаза и неэластичная часть в пропиленовом ударопрочном сополимере будут находиться в синергетическом взаимодействии с полимерными сферолитами, сформированными гомополипропиленом, и с резиновой фазой полиолефинового эластомера, позволяя одновременно дополнительно улучшить ударную прочность и оптические свойства композитной пленки, или даже улучшить ее механические свойства.

Композитная пленка в соответствии с настоящим изобретением может предпочтительно иметь одно или более из следующих свойств, предпочтительно все следующие свойства:

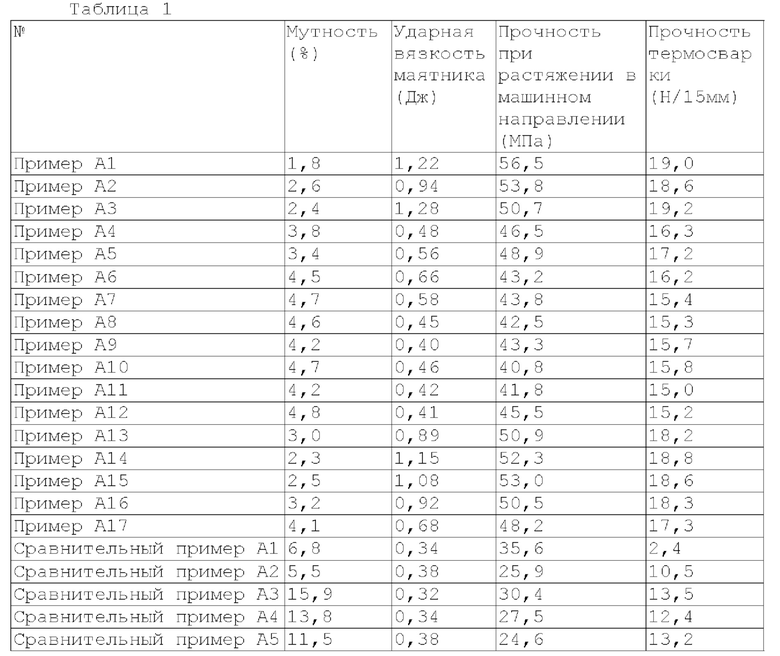

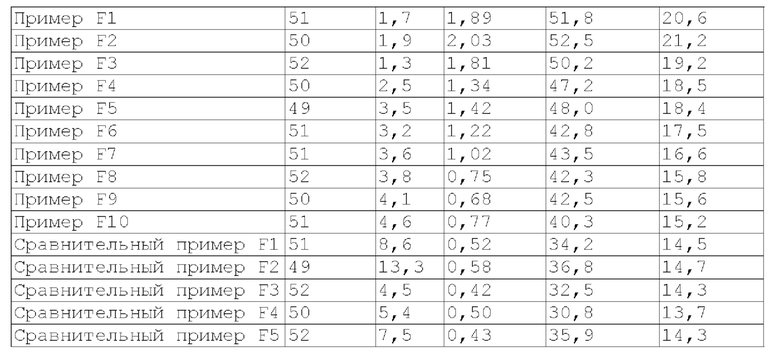

1) ударная вязкость маятника ≥0,4 Дж, например ≥0,5 Дж, 0,6 Дж или 0,7 Дж, предпочтительно ≥0,9 Дж, более предпочтительно ≥1,1 Дж, например ≥1,5 Дж или даже ≥1,8 Дж;

2) мутность пленки менее 7%, предпочтительно ≤5%, более предпочтительно ≤3%, например ≤2,5%, и еще более предпочтительно ≤2%;

3) прочность при растяжении в машинном направлении (MD) ≥40 МПа, предпочтительно ≥50 МПа;

4) прочность термосварки при 150°С ≥12 Н/15 мм, предпочтительно ≥15 Н/15 мм, предпочтительно ≥17 Н/15 мм, более предпочтительно ≥18 Н/15 мм, или даже ≥19 Н/15 мм, например ≥20 Н/15 мм;