ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение относится к способу получения твердого электролита на сульфидной основе.

УРОВЕНЬ ТЕХНИКИ

[0002]

За последнее время спрос на литиево-ионные перезаряжаемые аккумуляторы вырос в различных областях, включая переносные информационные терминалы, переносное электронное оборудование, электрические транспортные средства, гибридные электрические транспортные средства и стационарные системы накопления энергии. Однако в настоящее время в качестве электролитического раствора в литиево-ионные перезаряжаемых аккумуляторах используют горючий органический растворитель, и необходим прочный внешний корпус для предотвращения утечки органического растворителя. Кроме того, например, в случае портативных персональных компьютеров необходимо использовать предохраняющую конструкцию на случай возможной утечки органического растворителя. Таким образом, существует ограничение в отношении конструкций устройств.

[0003]

Кроме того, диапазон их применения расширен до подвижных составов, таких как транспортные средства и воздушные судна, и для стационарных литиево-ионных перезаряжаемых аккумуляторов необходима высокая емкость. В таких обстоятельствах важно уделять больше внимания безопасности, чем раньше, и все усилия сконцентрированы на разработке полностью твердотельных литиево-ионных перезаряжаемых аккумуляторов, в которых нет никаких токсичных веществ, таких как органические растворители.

[0004]

Например, изучено применение оксидов, фосфатных соединений, органических полимеров, сульфидов или т.п. в качестве твердого электролита в полностью твердотельных литиево-ионных перезаряжаемых аккумуляторах.

Среди таких твердых электролитов сульфид обладает свойствами высокой ионной проводимости и относительной мягкости, а также простоты формования поверхности раздела между твердыми веществами. Сульфид является стабильным в отношении активных материалов и был разработан как практичный твердый электролит.

Обнаружено, что среди твердых электролитов на сульфидной основе Si-содержащий твердый электролит на сульфидной основе обеспечивает удовлетворительную ионную проводимость (непатентный документ 1, непатентный документ 2), и его практическое применение является весьма ожидаемым.

[0005]

Для обычных Si-содержащих твердых электролитов на сульфидной основе в качестве исходного материала часто используют SiS2, который представляет собой сульфид Si. Однако SiS2 обладает высокой реакционной способностью в отношении атмосферы и содержит кислородсодержащее соединение, а также часто содержит Si, который является не прореагировавшим исходным веществом и, следовательно, трудно получить SiS2 без примесей.

Соответственно, в способе получения обычного Si-содержащего твердого электролита на сульфидной основе, при использовании в качестве сырьевого материала SiS2, который обычно содержит примеси, существует проблема, заключающаяся в том, что трудно получить твердый электролит, обеспечивающий стабильные характеристики.

ДОКУМЕНТЫ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

НЕПАТЕНТНЫЕ ДОКУМЕНТЫ

[0006]

Непатентный документ 1: Acta Cryst. (2015). В71, 727-736

Непатентный документ 2: Nature Energy 1, номер статьи: 16030 (2016)

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ НАСТОЯЩИМ ИЗОБРЕТЕНИЕМ

[0007]

При описанных выше обстоятельствах необходимо обеспечить способ получения твердого электролита на сульфидной основе с низким содержанием примесей, обеспечивающим стабильные характеристики, который обладает превосходной эффективностью.

СПОСОБЫ РЕШЕНИЯ ПРОБЛЕМ

[0008]

Авторы настоящего изобретения активно проводили исследования для решения вышеописанных проблем и неожиданно установили тот факт, что твердый электролит на сульфидной основе с небольшим содержанием примесей, который является стабильным, может быть получен при использовании в качестве сырьевого материала однородного раствора Li-Si-S, который содержит литий (Li), кремний (Si) и серу (S) в органическом растворителе.

[0009]

В частности, настоящее изобретение описано ниже.

<1> Способ получения твердого электролита на сульфидной основе, включающий:

стадию 1 получения раствора, на которой смешивают Li2S и P2S5 друг с другом в органическом растворителе так, что молярное отношение Li2S/P2S5 становится от 0,7 до 1,5, с получением однородного раствора Li-P-S;

стадию 2 получения раствора, которая включает добавление Li2S и SiS2 в органический растворитель, который должен быть смешан с ними, с получением однородного раствора Li-Si-S, который содержит по литий (Li), кремний (Si) и серу (S) в органическом растворителе;

стадию смешивания растворов, на которой однородный раствор Li-P-S и однородный раствор Li-Si-S смешивают друг с другом с получением однородного смешанного раствора;

стадию получения суспензии, на которой указанный однородный смешанный раствор и Li2S смешивают друг с другом с получением суспензии;

стадию высушивания, на которой из указанной суспензии удаляют органический растворитель с получением предшественника; и

стадию термической обработки, на которой предшественник нагревают до 200-700°C с получением твердого электролита на сульфидной основе.

<2> Способ по п. <1>, отличающийся тем, что стадия 2 получения раствора включает добавление Li2S и SiS2 в органический растворитель, который должен быть смешан с ними, и фильтрование смеси с получением однородного раствора Li-Si-S.

<3> Способ по любому из пп. <1>-<2>, отличающийся тем, что органический растворитель на стадии 1 получения раствора и на стадии 2 получения раствора представляет собой по меньшей мере один, выбранный из группы, состоящей из тетрагидрофурана, ацетонитрила, этилацетата и метилацетата.

<54> Способ по любому из пп. <1>-<3>, отличающийся тем, что стадия смешивания растворов включает дополнительное добавление галогенида лития с получением однородного смешанного раствора.

<5> Способ получения твердого электролита на сульфидной основе, включающий:

стадию 1 получения суспензии, на которой получают суспензию, содержащую Li3PS4;

стадию получения раствора, которая включает добавление Li2S и SiS2 в органический растворитель, который должен быть смешан с ними, с получением однородного раствора Li-Si-S, который содержит по меньшей мере литий (Li), кремний (Si) и серу (S) в органическом растворителе;

стадию 2 получения суспензии, на которой смешивают друг с другом суспензию, содержащую Li3PS4, и однородный раствор Li-Si-S с получением смешанной суспензии;

стадию 3 получения суспензии, на которой смешивают друг с другом смешанную суспензию и Li2S с получением суспензии;

стадию высушивания, на которой из суспензии, полученной на стадии 3 получения суспензии, удаляют органический растворитель с получением предшественника; и

стадию термической обработки, на которой предшественник нагревают до 200-700°C с получением твердого электролита на сульфидной основе.

<6> Способ по п. <5>, отличающийся тем, что стадия 1 получения суспензии включает смешивание Li2S и P2S5 друг с другом в органическом растворителе так, что молярное отношение Li2S/P2S5 становится от 0,7 до 1,5, с получением однородного раствора Li-P-S, и смешивание однородного раствора Li-P-S и Li2S друг с другом с получением суспензии, содержащей Li3PS4.

<7> Способ по п. <5>-<6>, отличающийся тем, что стадия получения раствора включает добавление Li2S и SiS2 в органический растворитель, который должен быть смешан с ними, и фильтрование смеси с получением однородного раствора Li-Si-S.

<8> Способ по любому из пп. <5>-<7>, отличающийся тем, что органический растворитель на стадии получения раствора представляет собой по меньшей мере один, выбранный из группы, состоящей из тетрагидрофурана, ацетонитрила, этилацетата и метил ацетата.

<9> Способ по любому из пп. <5>-<8>, отличающийся тем, что стадия 2 получения суспензии включает дополнительное добавление галогенида лития с получением смешанной суспензии.

<10> Способ по любому из пп. <1>-<9>, отличающийся тем, что температура на стадии высушивания составляет от 60 до 280°С.

<11> Способ по любому из пп. <1>-<10>, отличающийся тем, что твердый электролит на сульфидной основе имеет кристаллическую структуру типа LGPS и имеет пики при по меньшей мере 2θ=20,18°±0,50°, 20,44°±0,50°, 26,96°±0,50° и 29,58°±0,50° на профиле рентгеновской дифракции (CuKα: λ=1,5405 Å).

ПОЛЕЗНЫЙ ЭФФЕКТ ИЗОБРЕТЕНИЯ

[0010]

В соответствии с настоящим изобретением можно обеспечить способ получения твердого электролита на сульфидной основе с низким содержанием примесей, обеспечивающим стабильные характеристики, который обладает превосходной эффективностью. Кроме того, в соответствии с настоящим изобретением можно обеспечить формованное изделие, полученное нагреванием и формованием твердого электролита на сульфидной основе, и полностью твердотельный аккумулятор, содержащий твердый электролит на сульфидной основе. Кроме того, такой способ получения можно применять для массового производства.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0011]

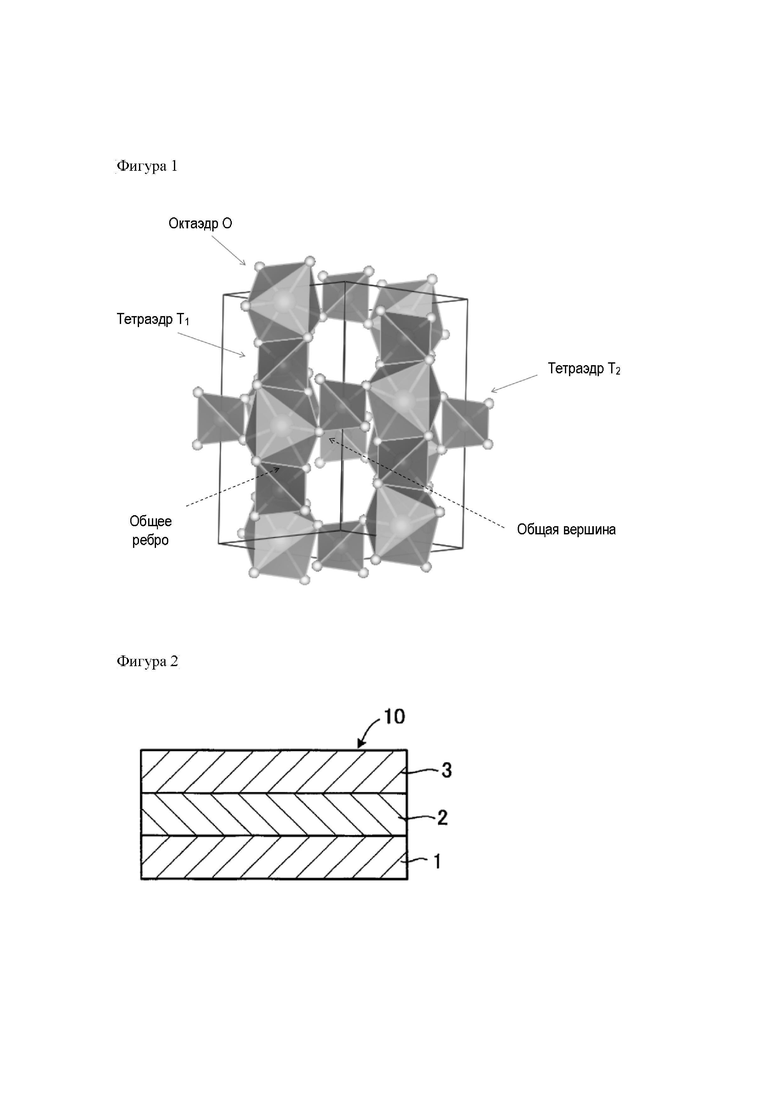

На фиг. 1 представлено схематическое изображение, демонстрирующее кристаллическую структуру твердого электролита на сульфидной основе согласно одному из вариантов реализации настоящего изобретения.

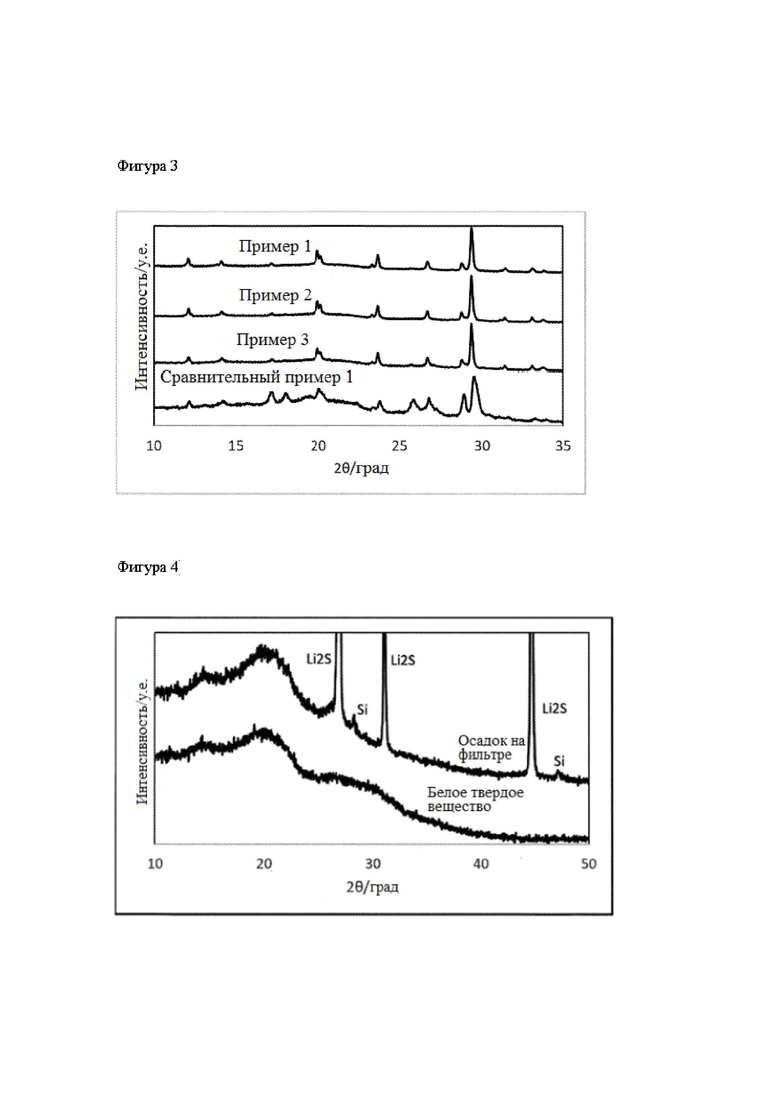

На фиг. 2 представлен схематический вид в поперечном сечении полностью твердотельного аккумулятора в соответствии с одним из вариантов реализации настоящего изобретения.

На фиг. 3 представлена диаграмма, демонстрирующая результаты измерения рентгеновской дифракции твердых электролитов на сульфидной основе, полученных в примерах 1-3 и в сравнительном примере 1.

На фиг. 4 представлен график, демонстрирующий результаты измерения рентгеновской дифракции остатка на фильтре и белого твердого вещества, полученных на <Стадии 2 получения раствора> примера 1.

ВАРИАНТЫ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0012]

Далее представлено подробное описание настоящего изобретения. Следует отметить, что материалы, составы и т.д., описанные ниже, не ограничивают настоящее изобретение, и могут быть различным образом модифицированы в пределах сущности настоящего изобретения.

Первый вариант реализации настоящего изобретения представляет собой способ получения твердого электролита на сульфидной основе, включающий:

стадию 1 получения раствора, на которой смешивают Li2S и P2S5 Друг с другом в органическом растворителе так, что молярное отношение Li2S/P2S5 становится от 0,7 до 1,5, с получением однородного раствора Li-P-S;

стадию 2 получения раствора, на которой получают однородный раствор Li-Si-S, который содержит по меньшей мере элементарный литий (Li), элементарный кремний (Si) и элементарную серу (S) в органическом растворителе;

стадию смешивания растворов, на которой однородный раствор Li-P-S и однородный раствор Li-Si-S смешивают друг с другом с получением однородного смешанного раствора;

стадию получения суспензии, на которой указанный однородный смешанный раствор и Li2S смешивают друг с другом с получением суспензии;

стадию высушивания, на которой из указанной суспензии удаляют органический растворитель с получением предшественника; и

стадию термической обработки, на которой предшественник нагревают до 200-700°C с получением твердого электролита на сульфидной основе.

Согласно настоящему изобретению, однородный раствор Li-P-S определяют как раствор, который содержит по меньшей мере элементарный литий (Li), элементарный фосфор (Р) и элементарную серу (S) в органическом растворителе, из которого не выпадает осадок нерастворенного вещества, и однородный раствор Li-Si-S определяют как раствор, который содержит по меньшей мере элементарный литий (Li), элементарный кремний (Si) и элементарную серу в органическом растворителе, из которого не выпадает осадок нерастворенного вещества.

[0013]

<Стадия 1 получения раствора>

Стадия 1 получения раствора представляет собой стадию, на которой смешивают Li2S и P2S5 друг с другом в органическом растворителе так, что молярное отношение Li2S/P2S5 становится от 0,7 до 1,5, с получением однородного раствора Li-P-S.

Во время смешивания на стадии 1 получения раствора субстрат диспергируют с получением суспензии, но вскоре протекает реакция. Нет необходимости осуществлять специальную операцию перемешивания для разрушения частиц, и достаточно обеспечения такой энергии перемешивания, которая может приводить к суспендированию и диспергированию суспензии.

Что касается температуры реакции на стадии 1 получения раствора, данная реакция медленно протекает даже при комнатной температуре, но можно осуществлять нагревание для повышения скорости реакции. При осуществлении нагревания достаточно проводить его при температуре кипения органического растворителя или при более низкой температуре. Температура варьируется в зависимости от используемого органического растворителя, но обычно составляет менее 120°С. Нагревание также можно проводить под давлением с использованием автоклава или т.п. Однако при осуществлении смешивания при высокой температуре (120°С или более) существует риск протекания побочных реакций.

[0014]

Время реакции на стадии 1 получения раствора варьируется в зависимости от типа органического растворителя и диаметра и концентрации частиц исходных материалов, но, например, проведение реакции в течение от 0,1 до 24 часов приводит к завершению реакции и возможности получения раствора.

[0015]

Однородный раствор Li-P-S получают смешиванием Li2S и P2S5 друг с другом в органическом растворителе, так что молярное отношение Li2S/P2S5 становится от 0,7 до 1,5, что инициирует реакцию. В этом отношении вышеописанное молярное отношение предпочтительно составляет Li2S/P2S5 = от 0,75 до 1,4, и более предпочтительно Li2S/P2S5 = от 0,8 до 1,35. Если молярное отношение Li2S/P2S5 составляет от 0,7 до 1,5, то раствор может быть получен из Li2S и P2S5 при комнатной температуре. Если молярное отношение не входит в описанный выше диапазон, может происходить образование осадка.

Указанный раствор может содержать непрореагировавшие Li2S и P2S5. Кроме того, раствор может содержать примеси, возникшие из Li2S и P2S5. Такие примеси практически не растворяются в растворителе, и большинство из них выпадают в осадок. Поэтому предпочтительно использовать фильтрование или центрифугирование полученного раствора для удаления осадка и отделения раствора, с получением однородного раствора Li-P-S высокой чистоты.

[0016]

В качестве P2S5 можно использовать синтезированный продукт или доступный в продаже продукт. Чем выше чистота P2S5, тем лучше, поскольку количество примесей, смешиваемых с твердым электролитом, становится меньше. Чем меньше диаметр частиц P2S5, тем лучше, поскольку достигается более высокая скорость реакции. Диаметр частиц предпочтительно составляет от 10 нм до 100 мкм, более предпочтительно от 100 нм до 30 мкм, и особенно предпочтительно от 300 нм до 10 мкм. Чем ниже содержание в нем влаги, тем лучше, поскольку смешивание влаги ухудшает другие сырьевые материалы и соединение-предшественник. Более предпочтительно, ее содержание составляет 300 м.д. или менее, и особенно предпочтительно 50 м.д. или менее.

[0017]

<Стадия 2 получения раствора>

Стадия 2 получения раствора представляет собой стадию, на которой получают однородный раствор Li-Si-S, который содержит по меньшей мере элементарный литий (Li), элементарный кремний (Si) и элементарную серу (S) в органическом растворителе. При использовании однородного раствора Li-Si-S может быть стабильно получен твердый электролит на сульфидной основе с небольшим содержанием примесей, который имеет высокую ионную проводимость. При использовании SiS2 в качестве исходного материала трудно обеспечить однородное диспергирование Si в твердом электролите во время синтеза. Кроме того, SiS2 обладает высокой реакционной способностью в отношении атмосферы и часто содержит кислородсодержащее соединение или Si, который представляет собой не прореагировавший сырьевой материал. По этим причинам трудно получить SiS2 без примесей. Кроме того, трудно удалить указанные примеси из SiS2.

В то же время, в случае однородного раствора Li-Si-S, Si без труда однородно диспергируется в твердом электролите во время синтеза, и побочные реакции маловероятны вследствие небольшого содержания примесей. Поэтому полагают, что с его использованием можно стабильно получать твердый электролит на сульфидной основе, имеющий высокую ионную проводимость.

[0018]

Предпочтительно, однородный раствор Li-Si-S, в котором растворены Li, Si и S, получают смешиванием Li2S и SiS2 друг с другом в органическом растворителе, так что молярное отношение Li2S/SiS2 становится от 0,3 до 1,0, что инициирует реакцию. В этой связи, вышеуказанное молярное отношение, более предпочтительно, составляет Li2S/SiS2 = от 0,35 до 0,8, и особенно предпочтительно Li2S/SiS2 = от 0,4 до 0,7.

Указанный раствор может содержать не прореагировавшие Li2S и SiS2. Кроме того, раствор может содержать примеси, возникшие из Li2S и SiS2.

Более предпочтительно, полученный раствор подвергают фильтрованию или центрифугированию для удаления осадка и отделения раствора с получением однородного раствора Li-Si-S. Концентрацию каждого элемента в полученном однородном растворе анализируют с помощью ИСП. Молярное отношение Li/Si предпочтительно составляет от 0,6 до 2,0. В этой связи, вышеуказанное молярное отношение, более предпочтительно, составляет Li/Si = от 0,7 до 1,6, и особенно предпочтительно Li/Si = от 0,8 до 1,4.

[0019]

Осадок можно удалять фильтрованием или центрифугированием. При осуществлении фильтрования через фильтр, размер пор фильтра предпочтительно составляет 10 мкм или менее. Более предпочтительно, размер пор составляет 5 мкм или менее, и особенно предпочтительно 2 мкм или менее.

[0020]

Полученный осадок содержит не прореагировавшие исходные материалы, такие как Li2S и SiS2 и примеси, возникшие из SiS2- Примеры примесей включают кислородсодержащие соединения Si или SiS2 и SiO2.

[0021]

В качестве Li2S можно использовать синтезированный продукт или доступный в продаже продукт. Чем ниже содержание в нем влаги, тем лучше, поскольку смешивание влаги ухудшает другие сырьевые материалы и соединение-предшественник. Более предпочтительно, ее содержание составляет 300 м.д. или менее, и особенно предпочтительно 50 м.д. или менее. Чем меньше диаметр частиц Li2S, тем лучше, поскольку достигается более высокая скорость реакции. Диаметр частиц предпочтительно составляет от 10 нм до 100 мкм, более предпочтительно от 100 нм до 30 мкм, и особенно предпочтительно от 300 нм до 10 мкм. Следует отметить, что диаметр частиц можно измерять с помощью СЭМ, прибора для измерения распределения частиц по размеру с помощью лазерного рассеяния, или подобного прибора.

[0022]

В качестве SiS2 можно использовать синтезированный продукт или доступный в продаже продукт. Чем выше чистота SiS2, тем лучше, поскольку количество примесей, смешиваемых с твердым электролитом, становится меньше. Чем меньше диаметр частиц SiS2, тем лучше, поскольку достигается более высокая скорость реакции. Диаметр частиц предпочтительно составляет от 10 нм до 100 мкм, более предпочтительно от 100 нм до 30 мкм, и особенно предпочтительно от 300 нм до 10 мкм. Диаметр частиц можно измерять с помощью СЭМ, прибора для измерения распределения частиц по размеру с помощью лазерного рассеяния, или подобного прибора. Следует отметить, что даже если часть вышеописанных используемых исходных материалов представляет собой аморфное вещество, это не является проблемой. Чем ниже содержание в нем влаги, тем лучше, поскольку смешивание влаги ухудшает другие сырьевые материалы и соединение-предшественник. Более предпочтительно, ее содержание составляет 300 м.д. или менее, и особенно предпочтительно 50 м.д. или менее.

[0023]

Органический растворитель не имеет специального ограничения, при условии, что он не взаимодействует с Li2S или SiS2. Примеры включают растворитель на основе простого эфира, растворитель на основе сложного эфира, растворитель на основе углеводорода и растворитель на основе нитрила. Конкретные примеры включают тетрагидрофуран, циклопентилметиловый эфир, диизопропиловый эфир, диэтиловый эфир, диметиловый эфир, диоксан, метилацетат, этилацетат, бутилацетат и ацетонитрил. Предпочтительно, по меньшей мере один из них выбран из группы, состоящей из тетрагидрофурана, ацетонитрила, этилацетата и метилацетата, и особенно предпочтителен ацетонитрил. Для предотвращения ухудшения состава сырьевых материалов, предпочтительно заранее удалять кислород и воду из органического растворителя. В частности, в отношении содержания влаги, оно предпочтительно составляет 100 м.д. или менее, и более предпочтительно 50 м.д. или менее. В качестве органического растворителя, используемого на стадии 1 получения раствора, можно предпочтительно использовать те же материалы, которые указаны выше.

[0024]

Общая концентрация Li, Si и S в органическом растворителе предпочтительно составляет от 0,5 до 20% по массе, более предпочтительно от 1 до 15% по массе, и особенно предпочтительно от 2 до 10% по массе. Если общая концентрация Li, Si и S в органическом растворителе выше 20% по массе, то трудно получить однородный раствор вследствие осаждения твердых веществ. В то же время, если общая концентрация Li, Si и S в органическом растворителе составляет менее 0,5% по массе, то необходимо использовать большое количество органического растворителя, и увеличивается нагрузка по регенерации растворителя. Кроме того, это приводит к излишнему увеличению размера реактора.

[0025]

<Стадия смешивания раствора>

Стадия смешивания растворов представляет собой стадию, на которой однородный раствор Li-P-S и однородный раствор Li-Si-S смешивают друг с другом с получением однородного смешанного раствора.

Посредством добавления однородного раствора Li-P-S к однородному раствору Li-Si-S может быть получен однородный смешанный раствор. В отношении концентрации элементов, содержащихся в полученном однородном смешанном растворе, молярное отношение P/Si предпочтительно составляет от 0,7 до 1,5. Более предпочтительно, молярное отношение P/Si = от 0,8 до 1,4, и особенно предпочтительно P/Si = от 0,9 до 1,3. Если молярное отношение находится в вышеуказанном диапазоне, то может быть получен твердый электролит на сульфидной основе, демонстрирующий высокую ионную проводимость.

Тип и концентрация элементов может быть подтверждена, например, с помощью эмиссионного спектрометра ИСП. Поскольку характеристики твердого электролита на сульфидной основе существенно изменяются при незначительном изменении состава, то элементарный состав предпочтительно строго контролируют, изучая однородный раствор с помощью эмиссионной спектрометрии ИПС.

Следует отметить, что может быть добавлено галогенсодержащее соединение. В таком случае галогенсодержащее соединение предпочтительно также растворено в органическом растворителе. Предпочтительные конкретные примеры галогенсодержащего соединения включают LiCl, LiBr, LiI, PCl5, PCl3, PBr5 и PBr3, и более предпочтительными являются LiCl, LiBr и Lil. Указанные вещества можно использовать по отдельности, или можно использовать два или более из них в комбинации.

[0026]

<Стадия получения суспензии>

Стадия получения суспензии представляет собой стадию, на которой однородный смешанный раствор, полученный на стадии смешивания раствора, и Li2S смешивают друг с другом с получением суспензии.

В качестве способа смешивания достаточно использовать смешивание с помощью обычной перемешивающей лопасти. Для разрушения частиц добавленного Li2S предпочтительно использовать измельчение посредством перемешивания. Кроме того, можно использовать также гомогенизатор или ультразвуковой диспергатор.

[0027]

Что касается количества Li2S, которое дополнительно вводят в однородный смешанный раствор, то соотношение общего количества исходных материалов, добавляемых в системы, предпочтительно основано на молярном отношении Li2S:P2S5:SiS2 = 6,3:1:1,6. Молярное отношение предпочтительно составляет Li2S:P2S5:SiS2 = от 5,67:1:1,33 до 8,71:1:2,86, более предпочтительно Li2S:P2S5:SiS2 = от 5,86:1:1,43 до 8,00:1:2,50, и особенно предпочтительно Li2S:P2S5:SiS2 = от 6,08:1:1,54 до 7,44:1:2,22. Значения долей элементарного состава варьируются в зависимости от используемых элементов, и существует состав, в котором содержится галоген, но более предпочтительным является состав, из которого образуется кристаллический LGPS. В качестве Si-содержащих твердых электролитов на основе LGPS известны, например, Li9,54Si1,74P1,44S11,7Cl0,3, Li10(Si0,5Ge0,5)P2S12, Li10(Si0,5Sn0,5)P2S12, Li10,35Si1,35P1,65S12, Li9,42Si1,02P2,1S9,96O2,04 и т.д.

[0028]

Кристаллическая структура типа LGPS содержит октаэдр О, состоящий из элементарного Li и элементарного S, тетраэдр T1, состоящий из по меньшей мере одного элемента, выбранного из группы, состоящей из Р, Ge, Si и Sn, и элементарной S, и тетраэдр Т2, состоящий из элементарного Р и элементарной S (анион PS43-), в которой тетраэдр T1 и октаэдр О имеют общее ребро, а тетраэдр Т2 и октаэдр О имеют общую вершину. Твердый электролит, имеющий кристаллическую структуру LGPS, является более предпочтительным, поскольку его ионная проводимость особенно высока.

[0029]

Твердый электролит, имеющий кристаллическую структуру типа LGPS, для использования согласно настоящему изобретению, предпочтительно имеет пики при по меньшей мере 2θ=20,18°±0,50°, 20,44°±0,50°, 26,96°±0,50° и 29,58°±0,50° на профиле рентгеновской дифракции (CuKα: λ=1,5405 Å).

[0030]

Время смешивания после дополнительного введения Li2S предпочтительно составляет от 0,1 до 24 часов, и более предпочтительно от 4 до 12 часов. Следует отметить, что дополнительно добавленный Li2S взаимодействует с Li2S-P2S5 в растворе с образованием Li3PS4, но если время реакции является продолжительным, то образуется большое количество Li3PS4, и в готовом продукте образуется слой примеси.

[0031]

Температура при указанном времени смешивания может быть комнатной температурой. Можно осуществлять нагревание, но если температура слишком высока, возникает риск протекания побочной реакции. При осуществлении нагревания достаточно проводить его при температуре, равной температуре кипения органического растворителя, или при более низкой температуре.

Температура варьируется в зависимости от используемого органического растворителя, но обычно составляет менее 120°С.

[0032]

Смешивание на стадии получения суспензии предпочтительно осуществляют в атмосфере инертного газа. Примеры инертного газа включают азот, гелий и аргон, и особенно предпочтительно аргон. Удаляя также кислород и влагу из инертного газа, можно уменьшить ухудшение состава сырьевых материалов. Концентрация кислорода и влаги в инертном газе для каждого из них предпочтительно составляет 1000 м.д. или менее, более предпочтительно 100 м.д. или менее, и особенно предпочтительно 10 м.д. или менее.

[0033]

<Стадия высушивания>

Стадия высушивания представляет собой стадию, на которой полученную суспензию сушат для удаления органического растворителя с получением предшественника. Высушивание предпочтительно осуществляют посредством сушки горячим воздухом или вакуумной сушки в атмосфере инертного газа.

Температура высушивания предпочтительно составляет от 60 до 280°С, и более предпочтительно от 100 до 250°С. Оптимальный диапазон температуры несколько варьируется в зависимости от типа органического растворителя, но важен указанный температурный диапазон. Если температура сушки установлена на слишком высокое значение на этапе, когда присутствует органический растворитель, почти во всех случаях изменяется качество предшественника. Кроме того, если температура высушивания является слишком низкой, увеличивается количество остаточного растворителя, и при непосредственном осуществлении следующей стадии термической обработки происходит карбонизация органического растворителя, и полученный твердый электролит на сульфидной основе имеет высокую электронную проводимость. Может быть предпочтительно, чтобы твердый электролит имел электронную проводимость, зависящую от способа его применения, но твердый электролит, используемый для части 2 на фиг. 2, должен иметь достаточно низкую электронную проводимость. В случае использования твердого электролита для такого применения необходимо как можно больше снижать количество остаточного растворителя.

[0034]

Время высушивания несколько варьируется в зависимости от типа органического растворителя и температуры сушки, но органический растворитель может быть эффективно удален при высушивании в течение от 1 до 24 часов. Следует отметить, что при удалении органического растворителя при пониженном давлении, как в случае вакуумной сушки, и посредством пропускания инертного газа, такого как азот и аргон, в котором содержание влаги является достаточно низким, температура при указанном времени удаления органического растворителя может быть снижена, а необходимое время может быть сокращено.

Следует отметить, что стадию термической обработки, описанную ниже, и стадию высушивания можно осуществлять одновременно.

[0035]

<Стадия термической обработки>

Стадия термической обработки представляет собой стадию, на которой предшественник, полученный на стадии высушивания, нагревают до 200-700°C с получением твердого электролита на сульфидной основе.

Температура нагревания варьируется в зависимости от типа, и в случае предшественника, содержащего Ge, Si или Sn, обычно температура нагревания составляет предпочтительно от 200 до 700°С, более предпочтительно от 350 до 650°С, и особенно предпочтительно от 400 до 600°С. Если температура ниже вышеуказанного диапазона, то требуемые кристаллы образуются с трудом, а если температура выше указанного диапазона, то могут образовываться другие кристаллы, отличные от требуемых кристаллов.

[0036]

Время нагревания несколько варьируется в зависимости от температуры нагревания, но обычно кристаллизация может протекать в достаточной степени, если время нагревания составляет от 0,1 до 24 часов. Не является предпочтительным проведение нагревания при высокой температуре в течение продолжительного периода времени, превышающего вышеописанный диапазон, поскольку существует риск изменения качества твердого электролита на сульфидной основе.

Нагревание можно проводить под вакуумом или в атмосфере инертного газа, но предпочтительно его проводят в атмосфере инертного газа. В качестве инертного газа можно использовать азот, гелий, аргон или т.п., и среди них предпочтительным является аргон. Содержание кислорода и влаги предпочтительно является низким, и условия являются такими же, как условия во время смешивания на стадии получения суспензии.

[0037]

Второй вариант реализации настоящего изобретения представляет собой способ получения твердого электролита на сульфидной основе, включающий:

стадию 1 получения суспензии, на которой получают суспензию, содержащую Li3PS4;

стадию получения раствора, на которой получают однородный раствор Li-Si-S, который содержит по меньшей мере элементарный литий (Li), элементарный кремний (Si) и элементарную серу (S) в органическом растворителе;

стадию 2 получения суспензии, на которой смешивают друг с другом суспензию, содержащую Li3PS4, и однородный раствор Li-Si-S с получением смешанной суспензии;

стадию 3 получения суспензии, на которой смешивают друг с другом смешанную суспензию и Li2S с получением суспензии;

стадию высушивания, на которой из суспензии, полученной на стадии 3 получения суспензии, удаляют органический растворитель с получением предшественника; и

стадию термической обработки, на которой предшественник нагревают до 200-700°C с получением твердого электролита на сульфидной основе.

Стадия 1 получения суспензии во втором варианте реализации не имеет специального ограничения, при условии, что на указанной стадии может быть получена суспензия, содержащая Li3PS4, но предпочтительно смешивать Li2S и P2Ss друг с другом в органическом растворителе так, чтобы молярное отношение Li2S/P2S5 составляло от 0,7 до 1,5 для получения однородного раствора Li-P-S, и смешивать друг с другом однородный раствор Li-P-S и Li2S с получением суспензии, содержащей Li3PS4.

Другие стадии во втором варианте реализации можно осуществлять в соответствии со стадиями, описанными для первого варианта реализации.

[0038]

Что касается способа получения по данному варианту реализации, достаточно использовать однородный раствор Li-Si-S, а реактор и условия реакции не имеют специального ограничения. Что касается способа получения твердого электролита на сульфидной основе из сырьевых материалов, то можно использовать, например, твердофазный синтез в соответствии с механическим способом измельчения в планетарной шаровой мельнице, жидкофазный синтез, в котором композицию сырьевых материалов приводят во взаимодействие в присутствии органического растворителя, смешивание в расплаве, описанное в японском патенте №5187703, и т.д.

[0039]

Твердый электролит на сульфидной основе согласно настоящему изобретению, полученный вышеописанным способом, можно различными способами формовать в требуемое формованное изделие, и можно использовать для различных применений, включая полностью твердотельные аккумуляторы, описанные ниже. Способ формования не имеет специального ограничения. Например, можно использовать способ, подобный способу формования соответствующих слоев, образующих полностью твердотельный аккумулятор, который описан ниже в разделе <Полностью твердотельный аккумулятор>.

[0040]

<Полностью твердотельный аккумулятор>

Твердый электролит на сульфидной основе согласно настоящему изобретению можно использовать, например, в качестве твердого электролита для полностью твердотельных аккумуляторов. Кроме того, в соответствии с другим вариантом реализации настоящего изобретения, предложен полностью твердотельный аккумулятор, содержащий вышеописанный твердый электролит для полностью твердотельных аккумуляторов.

[0041]

В этом отношении «полностью твердотельный аккумулятор» представляет собой полностью твердотельный литиево-ионный перезаряжаемый аккумулятор. На фиг. 2 представлен схематический вид в поперечном сечении полностью твердотельного аккумулятора в соответствии с одним из вариантов реализации настоящего изобретения. Полностью твердотельный аккумулятор 10 имеет конструкцию, в которой слой 2 твердого электролита расположен между слоем 1 положительного электрода и слоем 3 отрицательного электрода. Полностью твердотельный аккумулятор 10 можно использовать в различных устройствах, включая мобильные телефоны, персональные компьютеры и автомобили.

Твердый электролит на сульфидной основе согласно настоящему изобретению, может присутствовать в качестве твердого электролита в по меньшей мере одном из слоя 1 положительного электрода, слоя 3 отрицательного электрода и слоя 2 твердого электролита. В том случае, если твердый электролит на сульфидной основе согласно настоящему изобретению содержится в слое 1 положительного электрода или в слое 3 отрицательного электрода, то твердый электролит на сульфидной основе согласно настоящему изобретению используют в комбинации с общеизвестным активным материалом положительного электрода или активным материалом отрицательного электрода для литиево-ионных перезаряжаемых аккумуляторов. Количественное содержание твердого электролита на сульфидной основе согласно настоящему изобретению которое должно присутствовать в слое 1 положительного электрода или в слое 3 отрицательного электрода, не имеет специального ограничения.

Твердый электролит на сульфидной основе согласно настоящему изобретению можно использовать отдельно или, при необходимости, можно соответствующим образом использовать в комбинации с оксидным твердым электролитом (например, Li7La3Zr2O12), твердым электролитом на сульфидной основе (например, Li2S-P2S5), другими комплексными гидридными твердыми электролитами (например, LiBH4 и 3LiBH4-LiI) и т.д.

[0042]

Полностью твердотельный аккумулятор получают посредством формования и послойного нанесения вышеописанных слоев, и способ формования и способ послойного нанесения соответствующих слоев не имеют специального ограничения.

Их примеры включают: способ, в котором твердый электролит и/или активный материал электрода диспергируют в растворителе с получением взвесеподобной смеси, которую наносят с помощью ножевого устройства, методом центрифугирования или подобным методом и подвергают вальцеванию с получением пленки; газофазный способ, в котором формование пленки и послойное нанесение осуществляют методом вакуумного осаждения, методом ионного осаждения, методом напыления, методом лазерного выжигания или т.п.; и способ прессования, в котором горячим прессованием или холодным прессованием (без нагревания) получают порошок и осуществляют послойное нанесение.

[0043]

Поскольку твердый электролит на сульфидной основе согласно настоящему изобретению является относительно мягким, то особенно предпочтительно получать полностью твердотельный аккумулятор посредством формования соответствующих слоев способом прессования и послойного нанесения слоев. В качестве способа прессования существует горячее прессование, при котором осуществляют нагревание, и холодное прессование, при котором нагревание не осуществляют, но формование слоев может быть осуществлено в достаточной степени даже способом холодного прессования.

Следует отметить, что настоящее изобретение включает формованное изделие, полученное нагреванием и формованием твердого электролита на сульфидной основе согласно настоящему изобретению. Формованное изделие обычно используют в качестве полностью твердотельного аккумулятора. Кроме того, настоящее изобретение включает способ получения полностью твердотельного аккумулятора, который включает стадию нагревания и формования твердого электролита на сульфидной основе согласно настоящему изобретению.

ПРИМЕРЫ

[0044]

Далее с помощью примеров более конкретно описаны варианты реализации настоящего изобретения, но варианты реализации изобретения не ограничены приведенными примерами.

[0045]

(Пример 1)

<Стадия 1 получения раствора>

В перчаточном боксе в атмосфере аргона взвешивали 152 мг Li2S (производства компании Sigma-Aldrich, чистота: 99,8%) и 734 мг P2S5 (производства компании Sigma-Aldrich, чистота: 99%) так, что молярное отношение Li2S:P2S5 составляло 1:1. Затем к 8,0 г ацетонитрила (производства компании Wako Pure Chemical Industries, Ltd., супер-обезвоженная марка) добавляли Li2S и P2S5 в указанном порядке, так что концентрация (Li2S+P2S5) становилась 10% мас., и осуществляли перемешивание при комнатной температуре в течение 3 часов. Смесь постепенно растворялась, и получали однородный раствор Li-P-S.

[0046]

<Стадия 2 получения раствора>

В перчаточном боксе в атмосфере аргона взвешивали 4 г Li2S (производства компании Sigma-Aldrich, чистота: 99,8%) и 16 г SiS2 (производства компании Mitsuwa Chemicals Co., Ltd.), так что молярное отношение Li2S:SiS2 составляло 0,5:1. Затем указанные материалы добавляли к 610 г ацетонитрила (производства компании Wako Pure Chemical Industries, Ltd., супер-обезвоженная марка), так что концентрация (Li2S+SiS2) становилась 3% мае, и осуществляли перемешивание при комнатной температуре в течение 24 часов. Смесь постепенно растворялась, но на данном этапе сохранялись примеси в исходных материалах.

Полученный раствор фильтровали через мембранный фильтр (ПТФЭ, размер пор: 1,0 мкм) с получением 2,0 г осадка на фильтре и 578 г фильтрата (однородного раствора Li-Si-S). При проверке однородного раствора Li-Si-S анализом ИСП значение Li/Si (молярное отношение) составило 50,6/49,4. Кроме того, концентрация (Li2S+SiS2) составила 3,07% мас.

[0047]

<Стадия смешивания раствора>

8,85 г однородного раствора Li-P-S смешивали с 20,34 г однородного раствора Li-Si-S, так что молярное отношение Si:P стало 9:11, и перемешивали в течение 3 часов с получением однородного смешанного раствора.

[0048]

<Стадия получения суспензии>

К полученному однородному смешанному раствору при перемешивании добавляли 672 мг Li2S, так что его количество стало в 6,27 раз больше молярного количества P2S5, и перемешивали при комнатной температуре в течение 12 часов с получением суспензии. Указанную последовательность операций проводили в перчаточном боксе в атмосфере аргона. Молярное соотношение всех сырьевых материалов, добавленных в систему, Li2S:P2S5:SiS2 составило 6,27:1:1,64.

[0049]

<Стадия высушивания>

Полученную суспензию сушили под вакуумом при 180°С в течение 4 часов для удаления растворителя. Удаление растворителя проводили при перемешивании раствора. После этого смесь охлаждали до комнатной температуры с получением предшественника.

[0050]

<Стадия термической обработки>

В перчаточном боксе полученный предшественник помещали стеклянную реакционную пробирку, которую устанавливали в электрическую трубчатую печь таким образом, чтобы предшественник не подвергался действию атмосферы. В реакционную пробирку закачивали аргон (марки G3), повышали температуру до 550°С за 3 часа и затем проводили обжиг при 550°С в течение 8 часов с получением кристаллов Li3,45Si0,45P0,55S4.

[0051]

(Пример 2)

<Стадия 1 получения раствора>

В перчаточном боксе в атмосфере аргона взвешивали 142 мг Li2S (производства компании Sigma-Aldrich, чистота: 99,8%) и 687 мг P2S5 (производства компании Sigma-Aldrich, чистота: 99%) так, что молярное отношение Li2S:P2S5 составляло 1:1. Затем к 7,5 г ацетонитрила (производства компании Wako Pure Chemical Industries, Ltd., супер-обезвоженная марка) добавляли Li2S и P2S5 в указанном порядке, так что концентрация (Li2S+P2S5) становилась 10% масс., и осуществляли перемешивание при комнатной температуре в течение 3 часов. Смесь постепенно растворялась, и получали однородный раствор Li-P-S.

[0052]

<Стадия 2 получения раствора>

Однородный раствор Li-Si-S получали таким же образом, как в примере 1.

[0053]

<Стадия смешивания раствора>

8,29 г однородного раствора Li-P-S смешивали с 23,30 г однородного раствора Li-Si-S, так что молярное отношение Si:P стало 1:1, с получением однородного смешанного раствора. Затем к полученному однородному смешанному раствору при перемешивании добавляли 51,9 мг LiCl (производства компании Sigma-Aldrich, чистота: 99,99%), причем его количество было в 0,40 раз больше молярного количества P2S5 в однородном смешанном растворе, и перемешивали при комнатной температуре в течение 3 часов.

[0054]

<Стадия получения суспензии>

К полученному однородному смешанному раствору при перемешивании добавляли 627 мг Li2S, так что его количество стало в 6,45 раз больше молярного количества P2S5, и перемешивали при комнатной температуре в течение 12 часов с получением суспензии. Указанную последовательность операций проводили в перчаточном боксе в атмосфере аргона. Молярное соотношение всех сырьевых материалов, добавленных в систему, Li2S:P2S5:SiS2:LiCl составило 6,45:1:2:0,40.

[0055]

<Стадия высушивания>

Полученную суспензию сушили под вакуумом при 180°С в течение 4 часов для удаления растворителя. Удаление растворителя проводили при перемешивании раствора. После этого смесь охлаждали до комнатной температуры с получением предшественника.

[0056]

<Стадия термической обработки>

В перчаточном боксе полученный предшественник помещали стеклянную реакционную пробирку, которую устанавливали в электрическую трубчатую печь таким образом, чтобы предшественник не подвергался действию атмосферы. В реакционную пробирку закачивали аргон (марки G3), повышали температуру до 475°С за 3 часа и затем проводили обжиг при 475°С в течение 8 часов с получением кристаллов Li3,355Si0,505P0,505S3,9Cl0,1.

[0057]

(Пример 3)

<Стадия 1 получения суспензии>

В перчаточном боксе в атмосфере аргона взвешивали 142 мг Li2S (производства компании Sigma-Aldrich, чистота: 99,8%) и 687 мг P2S5 (производства компании Sigma-Aldrich, чистота: 99%) так, что молярное отношение Li2S:P2S5 составляло 1:1. Затем к 7,5 г ацетонитрила (производства компании Wako Pure Chemical Industries, Ltd., супер-обезвоженная марка) добавляли Li2S и P2S5 в указанном порядке, так что концентрация (Li2S+P2S5) становилась 10% мас., и осуществляли перемешивание при комнатной температуре в течение 3 часов. Смесь постепенно растворялась, и получали однородный раствор Li-P-S. Затем добавляли Li2S в количестве, которое в 2 раза превышает молярное количество P2S5, и перемешивали в течение 6 часов для инициации осаждения Li3PS4, с получением суспензии, содержащей Li3PS4.

[0058]

<Стадия получения раствора>

Однородный раствор Li-Si-S получали таким же образом, как на стадии 2 получения раствора в примере 1.

[0059]

<Стадия 2 получения суспензии>

8,57 г суспензии, содержащей Li3PS4, смешивали с 23,30 г однородного раствора Li-Si-S, так что молярное отношение Si:P стало 1:1, с получением смешанной суспензии. Затем к полученной смешанной суспензии при перемешивании добавляли 51,9 мг LiCl (производства компании Sigma-Aldrich, чистота: 99,99%), причем его количество было в 0,40 раз больше молярного количества P2S5 в перемешанной суспензии, и перемешивали при комнатной температуре в течение 3 часов.

[0060]

<Стадия 3 получения суспензии>

К полученной смешанной суспензии при перемешивании добавляли 343 мг Li2S, так что его количество стало в 6,45 раз больше молярного количества P2S5, и перемешивали при комнатной температуре в течение 12 часов с получением суспензии. Указанную последовательность операций проводили в перчаточном боксе в атмосфере аргона. Молярное соотношение всех сырьевых материалов, добавленных в систему, Li2S:P2S5:SiS2:LiCl составило 6,45:1:2:0,40.

[0061]

<Стадия высушивания>

Полученную суспензию сушили под вакуумом при 180°С в течение 4 часов для удаления растворителя. Удаление растворителя проводили при перемешивании раствора. После этого смесь охлаждали до комнатной температуры с получением предшественника.

[0062]

<Стадия термической обработки>

В перчаточном боксе полученный предшественник помещали стеклянную реакционную пробирку, которую устанавливали в электрическую трубчатую печь таким образом, чтобы предшественник не подвергался действию атмосферы. В реакционную пробирку закачивали аргон (марки G3), повышали температуру до 475°С за 3 часа и затем проводили обжиг при 475°С в течение 8 часов с получением кристаллов Li3,355Si0,505P0,505S3,9Cl0,1.

[0063]

(Сравнительный пример 1)

<Стадия получения раствора>

Однородный раствор Li-P-S получали таким же образом, как на стадии 1 получения раствора в примере 1.

[0064]

<Стадия получения суспензии>

К полученному однородному раствору Li-P-S при перемешивании добавляли 498 мг SiS2 (производства компании Mitsuwa Chemicals Co., Ltd.), так что его количество стало в 1,64 раза больше молярного количества P2S5 в однородном растворе Li-P-S, и перемешивали при комнатной температуре в течение 12 часов. Затем к вышеописанному однородному раствору при перемешивании добавляли 799 мг Li2S, так что его количество стало в 6,27 раз больше молярного количества P2S5 в однородном растворе, и перемешивали при комнатной температуре в течение 24 часов с получением суспензии. Указанную последовательность операций проводили в перчаточном боксе в атмосфере аргона. Молярное соотношение всех сырьевых материалов, добавленных в систему, Li2S:P2S5:SiS2 составило 6,27:1:1,64.

[0065]

<Стадия высушивания>

Полученную суспензию сушили под вакуумом при 180°С в течение 2 часов для удаления растворителя. Удаление растворителя проводили при перемешивании раствора. После этого смесь охлаждали до комнатной температуры с получением предшественника.

[0066]

<Стадия термической обработки>

В перчаточном боксе полученный предшественник помещали стеклянную реакционную пробирку, которую устанавливали в электрическую трубчатую печь таким образом, чтобы предшественник не подвергался действию атмосферы. В реакционную пробирку закачивали аргон (марки G3), повышали температуру до 550°С за 3 часа и затем проводили обжиг при 550°С в течение 8 часов с получением кристаллов Li3,45Si0,45P0,55S4.

[0067]

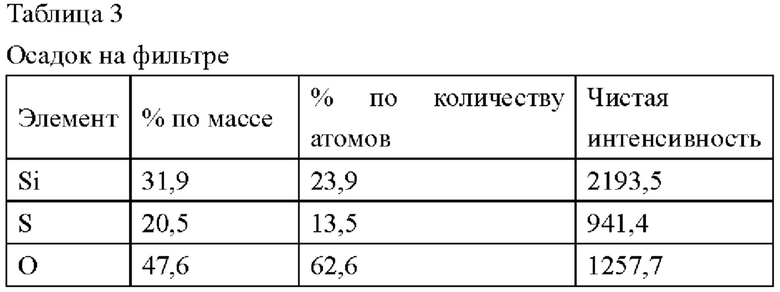

<Измерение рентгеновской дифракции>

Порошки твердых электролитов на сульфидной основе, полученные в примерах 1-3 и в сравнительном примере 1, подвергали измерению рентгеновской дифракции в атмосфере Ar при комнатной температуре (25°С) (прибор «X' Pert3 Powder» производства компании PANalytical, CuKα: λ=1,5405 Å).

Результаты измерения рентгеновской дифракции твердых электролитов на сульфидной основе, полученных в примерах 1-3 и в сравнительном примере 1, представлены на фиг. 3.

Как показано на фиг. 3, в примерах 1-3 пики дифракции наблюдали при по меньшей мере 2θ=20,18°±0,50°, 20,44°±0,50°, 26,96°±0,50° и 29,58°±0,50°, и профиль соответствовал профилю LiioGeP2Si2 из базы данных ICSD.

[0068]

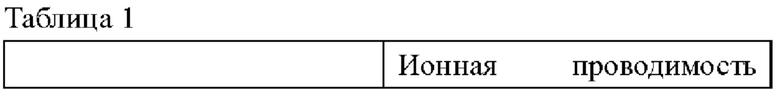

<Измерение литиево-ионной проводимости>

Каждый из твердых электролитов на сульфидной основе, полученных в примерах 1-3 и в сравнительном примере 1, подвергали одноосному формованию (420 МПа) с получением диска толщиной примерно 1 мм и диаметром 10 мм. С помощью ячейки для оценки полностью твердотельных аккумуляторов (производства компании Hohsen Corporation) измеряли импенданс по переменному току четырехполюсным методом, используя индиевый электрод при температуре (25°С) («Импендансный/амплитудно-фазовый анализатор SI1260» производства компании Solartron), и рассчитывали литиево-ионную проводимость.

В частности, образец помещали в термостатическую баню с температурой, установленной на 25°С, и выдерживали в течение 30 минут, после чего измеряли литиево-ионную проводимость. Частотный диапазон, использованный для измерения, составлял от 0,1 Гц до 1 МГц, а амплитуда составляла 50 мВ. Результаты измерения литиево-ионной проводимости представлены ниже в таблице 1.

[0069]

[0070]

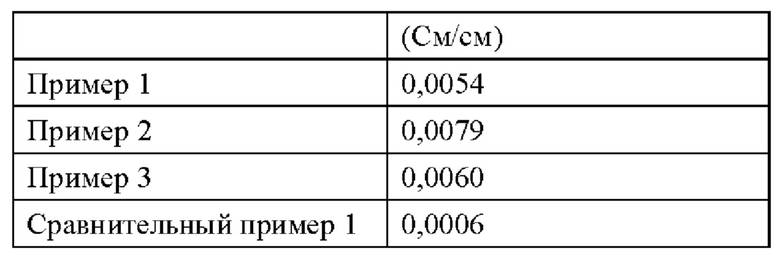

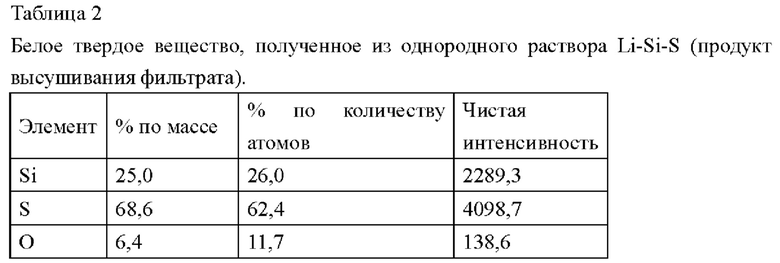

Подтверждали, удалены ли примеси в остатке на фильтре и фильтрате (однородный раствор Li-Si-S), полученном после фильтрования, выполненного на <Стадии 2 получения раствора 2> примера 1.

Что касается фильтрата, то часть однородного раствора Li-Si-S, полученного на <Стадии 2 получения раствора>, собирали и сушили под вакуумом при 200°С в течение 2 часов для удаления растворителя с получением белого твердого вещества, и проводили его анализ.

[0071]

<Измерение СЭМ-ЭДРС>

Проводили измерение СЭМ-ЭДРС полученного осадка на фильтре и белого твердого вещества (сканирующий электронный микроскоп «S-3400N» производства компании Hitachi High-Technologies Corporation, ускоряющее напряжение: 5,0 кВ во время наблюдения поверхности и 15,0 кВ во время ЭДРС) под вакуумом при комнатной температуре (25°С). Результаты измерений представлены в таблице 2 и таблице 3. Как показано в таблице 2 и таблице 3, количество кислорода в белом твердом веществе, которое представляет собой продукт высушивания фильтрата, было меньше, чем в осадке на фильтре, и можно сделать вывод, что кислородсодержащее соединение было успешно удалено при фильтровании.

[0072]

[0073]

[0074]

<Измерение рентгеновской дифракции>

Проводили измерение рентгеновской дифракции полученного осадка на фильтре и белого твердого вещества в атмосфере Ar при комнатной температуре (25°С) («X' Pert3 Powder» производства компании PANalytical, CuKα: λ=1,5405 Å).

Результаты измерения рентгеновской дифракции полученного осадка на фильтре и белого твердого вещества представлены на фиг. 4. На фиг. 4 показано, что в случае осадка на фильтре наблюдали пики металлического Si, присутствующего в качестве примеси. В то же время в случае белого твердого вещества, полученного высушиванием фильтрата, пики примесей не наблюдали. Соответственно, можно сделать вывод, что металлический Si был успешно удален при фильтровании.

ПОЯСНЕНИЕ БУКВЕННЫХ ИЛИ ЦИФРОВЫХ ОБОЗНАЧЕНИЙ

[0075]

1 слой положительного электрода

2 слой твердого электролита

3 слой отрицательного электрода

10 полностью твердотельный аккумулятор

Группа изобретений может быть использована в производстве литий-ионных аккумуляторов. Способ получения твердого электролита на сульфидной основе включает первую стадию получения раствора, на которой смешивают Li2S и P2S5 друг с другом в органическом растворителе так, что молярное отношение Li2S/P2S5 становится от 0,7 до 1,5, с получением однородного раствора Li-P-S; и вторую стадию получения раствора, которая включает добавление Li2S и SiS2 в органический растворитель, который должен быть смешан с ними, с получением однородного раствора Li-Si-S. Далее проводят стадию смешивания растворов, на которой однородный раствор Li-P-S и однородный раствор Li-Si-S смешивают друг с другом с получением однородного смешанного раствора. Затем полученный однородный смешанный раствор и Li2S смешивают друг с другом с получением суспензии. После этого проводят стадию высушивания, на которой из указанной суспензии удаляют органический растворитель с получением предшественника; и стадию термической обработки, на которой предшественник нагревают до 200-700°C с получением твердого электролита на сульфидной основе. Предложен вариант способа получения твердого электролита на сульфидной основе. Изобретения позволяют получить твердый электролит на сульфидной основе с низким содержанием примесей и стабильными характеристиками. 2 н. и 9 з.п. ф-лы, 4 ил., 3 табл., 3 пр.

1. Способ получения твердого электролита на сульфидной основе, включающий

стадию 1 получения раствора, на которой смешивают Li2S и P2S5 друг с другом в органическом растворителе так, что молярное отношение Li2S/P2S5 становится от 0,7 до 1,5, с получением однородного раствора Li-P-S;

стадию 2 получения раствора, которая включает добавление Li2S и SiS2 в органический растворитель, который должен быть смешан с ними, с получением однородного раствора Li-Si-S, который содержит литий (Li), кремний (Si) и серу (S) в указанном органическом растворителе;

стадию смешивания растворов, на которой однородный раствор Li-P-S и однородный раствор Li-Si-S смешивают друг с другом с получением однородного смешанного раствора;

стадию получения суспензии, на которой указанный однородный смешанный раствор и Li2S смешивают друг с другом с получением суспензии;

стадию высушивания, на которой из указанной суспензии удаляют органический растворитель с получением предшественника; и

стадию термической обработки, на которой предшественник нагревают до 200-700°C с получением твердого электролита на сульфидной основе.

2. Способ по п. 1, отличающийся тем, что стадия 2 получения раствора включает добавление Li2S и SiS2 в органический растворитель, который должен быть смешан с ними, и фильтрование смеси с получением однородного раствора Li-Si-S.

3. Способ по п. 1 или 2, отличающийся тем, что органический растворитель на стадии 1 получения раствора и на стадии 2 получения раствора представляет собой по меньшей мере один, выбранный из группы, состоящей из тетрагидрофурана, ацетонитрила, этилацетата и метилацетата.

4. Способ по любому из пп. 1-3, отличающийся тем, что стадия смешивания растворов включает дополнительное добавление галогенида лития с получением однородного смешанного раствора.

5. Способ получения твердого электролита на сульфидной основе, включающий

стадию 1 получения суспензии, на которой получают суспензию, содержащую Li3PS4;

стадию получения раствора, которая включает добавление Li2S и SiS2 в органический растворитель, который должен быть смешан с ними, с получением однородного раствора Li-Si-S, который содержит литий (Li), кремний (Si) и серу (S) в указанном органическом растворителе;

стадию 2 получения суспензии, на которой смешивают друг с другом суспензию, содержащую Li3PS4, и однородный раствор Li-Si-S с получением смешанной суспензии;

стадию 3 получения суспензии, на которой указанную смешанную суспензию и Li2S смешивают друг с другом с получением суспензии;

стадию высушивания, на которой из суспензии, полученной на стадии 3 получения суспензии, удаляют органический растворитель с получением предшественника; и

стадию термической обработки, на которой предшественник нагревают до 200-700°C с получением твердого электролита на сульфидной основе.

6. Способ по п. 5, отличающийся тем, что стадия 1 получения суспензии включает смешивание Li2S и P2S5 друг с другом в органическом растворителе так, что молярное отношение Li2S/P2S5 становится от 0,7 до 1,5, с получением однородного раствора Li-P-S, и смешивание однородного раствора Li-P-S и Li2S друг с другом с получением суспензии, содержащей Li3PS4.

7. Способ по п. 5 или 6, отличающийся тем, что стадия получения раствора включает добавление Li2S и SiS2 в органический растворитель, который должен быть смешан с ними, и фильтрование смеси с получением однородного раствора Li-Si-S.

8. Способ по любому из пп. 5-7, отличающийся тем, что органический растворитель на стадии получения раствора представляет собой по меньшей мере один, выбранный из группы, состоящей из тетрагидрофурана, ацетонитрила, этилацетата и метилацетата.

9. Способ по любому из пп. 5-8, отличающийся тем, что стадия 2 получения суспензии включает дополнительное добавление галогенида лития с получением смешанной суспензии.

10. Способ по любому из пп. 1-9, отличающийся тем, что температура на стадии высушивания составляет от 60 до 280°С.

11. Способ по любому из пп. 1-10, отличающийся тем, что твердый электролит на сульфидной основе имеет кристаллическую структуру типа LGPS и имеет пики при по меньшей мере 2θ=20,18°±0,50°, 20,44°±0,50°, 26,96°±0,50° и 29,58°±0,50° на профиле рентгеновской дифракции (CuKα: λ=1,5405 Å).

| WO 2018173939 A1, 27.09.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДНОГО ТВЕРДОГО ЭЛЕКТРОЛИТА | 2017 |

|

RU2670920C9 |

| JP 2015232965 A, 24.12.2015 | |||

| US 2016248119 A1, 25.08.2016 | |||

| US 2015333367 A1, 19.11.2015 | |||

| CN 107369828 A, 21.11.2017. | |||

Авторы

Даты

2023-10-02—Публикация

2020-02-25—Подача