Изобретение относится к металлургии, в частности к получению циркония из его оксида электролизом расплавленных солей.

Металлический цирконий, его сплавы и лигатуры широко используется в металлургии для изготовления сплавов, в ядерной энергетике для изготовления тепловыделяющих элементов, тепловыделяющих сборок и других конструкций ядерных реакторов, в пиротехнике (факелы, осветительные ракеты, осветительные бомбы, фотоавиабомбы), в энергетике в виде сверхпроводящего сплава Nb-Zr, в медицине в качестве биоинертного материала, а также в качестве конструкционного материала. Нередко цирконий применяют как заменитель благородных металлов.

В промышленности исходным сырьем для производства циркония являются циркониевые концентраты с массовым содержанием ZrO2 не менее 60-65%, получаемые обогащением циркониевых руд. Далее путем хлорирования таких концентратов при 900-1000°С в присутствии углерода ZrO2 переводят в ZrCl4, который, в свою очередь, восстанавливают металлическим магнием до циркония в виде циркониевой губки чистотой 98-99 мас. %. Также в промышленности реализован электролитический способ получения циркония чистотой 99.8-99.9 мас. %, включающий электролиз хлоридно-фторидного расплава с добавкой K2ZrF6 при температуре от 670 до 780°С и катодном выходе по току до 80%. Оба варианта получения циркония подразумевают ряд предварительных трудоемких операций по переводу циркония из ZrO2 в соль (ZrCl4 или K2ZrF6), а также использование контролируемой атмосферы, что в конечном итоге сказывается на высокой стоимости циркония. Наиболее дешевыми представляются способы получения циркония из ZrO2 в одну стадию, однако все предложенные способы предполагают получение циркониевого концентрата с высоким содержанием ZrO2.

Известен способ получения циркония, включающий восстановление ZrO2 до металлического циркония при электролизе расплавленной соли CaCl2-СаО при температуре 900°С [K.S. Mohandas, D.J. Fray, Metallurgical and Materials Transactions B, 2009, V. 40, P. 685]. При электролизе предварительно спрессованные таблетки ZrO2, находящиеся в контакте с катодом, подвергаются восстановлению до металлического циркония, а на графитовом аноде при этом выделяется СО и СО2. Степень восстановления ZrO2 до циркония составляет 90-95%, и в результате электролиза катодный продукт представлен смесью металлического циркония с ZrO2 и CaZrO3. Помимо этого в порах этой смеси остаются следы CaCl2-СаО.

Недостатками способа являются использование гигроскопичного CaCl2, необходимость ведения электролиза и всех вспомогательных операций в атмосфере инертного газа, необходимость последующего отделения циркония от ZrO2 и CaZrO3 и низкая производительность, которая будет лимитироваться встречными потоками в твердом ZrO2: электронами от катода к ионам циркония и оксидом кальция из восстанавливаемого ZrO2 в расплавленную соль.

Ряд из этих недостатков исключает способ получения циркония, включающий электролиз расплава NaCl-KCl-K2ZrF6 с использованием графитового катода и композитного оксикарбидного анода ZrCxOy при температуре 750-800°С [О. Takeda, K. Suda, X. Lu, Н. Zhu, Journal of Sustainable Metallurgy, 2018, V. 4, P. 506]. При электролизе анод ZrCxOy электрохимически окисляется с образованием газа СО и растворенных ионов циркония в расплаве, которые восстанавливаются до циркония на катоде. Несмотря на возможность ведения электролиза в открытой атмосфере, способ предполагает ряд сложных операций по изготовлению оксикарбидного анода, при этом производительность способа представляется низкой, поскольку будет лимитироваться твердофазной диффузией ионов циркония в теле анода. Помимо оксикарбидного анода предлагается использовать оксикарбонитридный анод ZrCxOyNz, при этом электролитический способ получения циркония из него будет обладать аналогичными недостатками.

Известен также способ получения циркония электролизом расплавленных солей, включающий восстановление растворенного в расплавленной соли ZrO2 в процессе электролиза, при этом в качестве расплавленной соли используют смесь KF-NaF-AlF3 [A. Filatov et al. Synthesis of Al-Zr master alloys via the electrolysis of KF-NaF-AlF3-ZrO2 melts, Journal of The Electrochemical Society, 2018, V. 165(2), Е28-Е34]. В известном способе электролиз расплавленной соли KF-NaF-AlF3 с растворенным в ней ZrO2 ведут в гальваностатическом режиме с использованием жидкометаллического алюминиевого катода, при этом наряду с электролитическим восстановлением растворенного в расплавленной соли ZrO2 параллельно протекает его алюминотермическое восстановление. Продуктами как электролитического, так и алюминотермического восстановления ZrO2 являются металлический цирконий и его интерметаллидные соединения с алюминием (AlxZry), растворенные в алюминии и в совокупности с последним представляющие собой лигатуру Al-Zr с содержанием циркония до 15 мас. %. Извлечение чистого циркония из данной лигатуры представляется крайне энергозатратным и неэффективным, при этом должно осуществляться в отдельном реакторе.

Задачей изобретения является упрощение и повышение производительности электролитического получения циркония из его оксида в расплавленных солях.

Для этого предлагается способ получения циркония электролизом расплавленных солей, включающий восстановление ZrO2 до металлического циркония в процессе электролиза расплавленных солей при температуре от 650 до 850°С, при этом в качестве расплавленной соли используют смесь солей (мас. %) (20-60)KF-(до 47.5)NaF-(30-50)AlF3-(0.5-2.5)ZrO2, электролиз ведут в атмосфере воздуха при потенциале катода на 0.05 В положительнее потенциала алюминиевого электрода сравнения, а в качестве катода используют графит.

Сущность способа заключается в том, что ZrO2 растворяется в расплавленной смеси KF-NaF-AlF3 с образованием оксидно-фторидных и фторидных ионов циркония, при этом указанный состав смеси (мас. %) (20-60)KF-(до 47.5)NaF-(30-50)AlF3-(0.5-2.5)ZrO2 позволяет осуществлять способ получения циркония при температуре от 650 до 850°С в атмосфере воздуха. При электролизе полученной смеси ионы циркония электролитически восстанавливаются на графитовом катоде с образованием металлического циркония. Наряду с этим, на катоде возможен параллельный процесс электровосстановления оксидно-фторидных и фторидных ионов алюминия до металлического алюминия, однако ведение электролиза в потенциостатическом режиме при потенциале катода на 0.05 В положительнее потенциала алюминиевого электрода позволяет максимально исключить этот побочный процесс. На аноде при электролизе выделяется смесь газов СО-СО2, что дополнительно обеспечивает возможность ведения длительного электролиза расплавленной смеси KF-NaF-AlF3-ZrO2 и исключает необходимость регенерации смеси после электролиза.

Благодаря относительно высокой растворимости и скорости растворения ZrO2 в расплавленной смеси KF-NaF-AlF3-ZrO2 процесс восстановления оксида до металлического циркония лимитируется диффузией оксидно-фторидных и фторидных ионов циркония к графитовому катоду, скорость которой на порядки превышает скорость твердофазной диффузии в известных способах.

Более того, заявленный способ исключает необходимость прессования ZrO2 в таблетки, либо изготовление оксикарбидного или оксикарбонитридного анода, что существенно упрощает осуществление способа. По окончании электролиза содержание растворенных в расплавленной смеси KF-NaF-AlF3 оксидов может быть сокращено до минимума, что существенно сократит содержание кислорода в катодном осадке и упростит последующее отделение металлического циркония от остатков солей и невосстановленных оксидов.

Технический результат, достигаемый заявленным способом, заключается в повышении скорости получения циркония, исключении ряда операций по подготовке ZrO2 перед электролитическим восстановлением, а также упрощении отделения полученного циркония от остатков соли и невосстановленных оксидов. Кроме того, возможность ведения электролиза в атмосфере воздуха упрощает конструкцию электролизера и контроль электролиза.

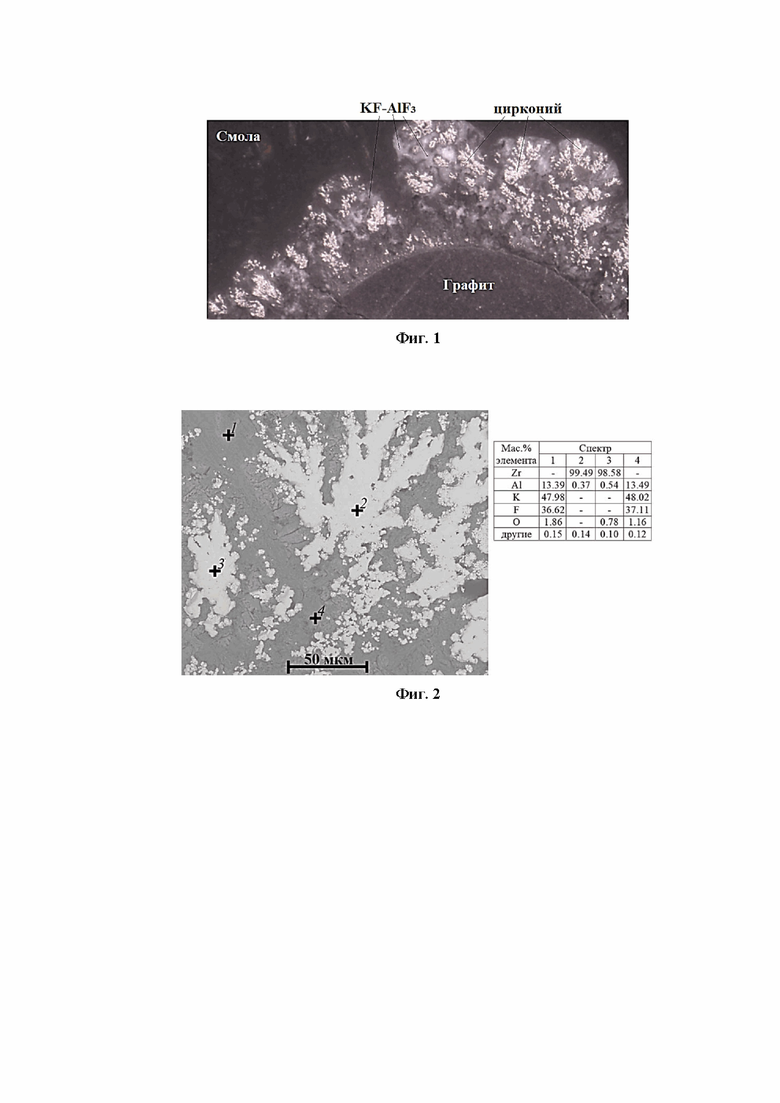

Изобретение иллюстрируется фигурами, где на фиг. 1 представлена оптическая фотография осадка циркония на графитовом катоде; на фиг. 2 -микрофотография осадка циркония на графитовом катоде с указанием содержания элементов в разных точках осадка.

Экспериментальную реализацию осуществляли в лабораторном электролизере, изготовленном из плотного графитового тигля, размещенного в алундовом контейнере. В графитовый тигель электролизера загружали 600 г смеси (мас. %) 60KF-38AlF3-2ZrO2 (все реагенты квалификации ХЧ, ОАО «Вектон», Россия) и электролизер вместе с указанной смесью помещали в печи сопротивления и нагревали до температуры 790°C. После плавления в расплавленную смесь погружали графитовый катод в виде цилиндра и алюминиевый электрод сравнения; функцию анода при электролизе выполнял графитовый тигель электролизера, подвод тока к которому осуществляли через дно тигля при помощи стального стержня.

Электролиз вели при потенциале графитового катода на 0.05 В положительнее потенциала алюминиевого электрода с использованием потенциостата/гальваностата AutoLab 302N (Нидерланды), при этом катодная плотность тока постепенно снизилась с 0.15 до 0.05 А/см2 за 2 часа электролиза. По окончании электролиза катод с осадком извлекли из расплавленной смеси, а саму смесь слили в изложницу. После достижения комнатной температуры часть катодного осадка была механически счищена с катода для выполнения рентгенофлюоресцентного анализа осадка. Из остальной части был изготовлен образец поперечного среза осадка непосредственно на катоде с целью его анализа методом сканирующей электронной микроскопии и микрорентгеноструктурного анализа. По данным рентгенофлюоресцентного анализа катодный осадок был на 24 мас. % представлен металлическим цирконием в смеси с солями KAlF4 и K3AlF6. Из оптической фотографии, приведенной на фиг. 1, видно, что осадок представлен включениями металлической фазы, на 98.5-99.5 мас. % представленной цирконием по данным микрорентгеноструктурного анализа (фиг. 2). Полученный цирконий может быть легко отделен от остатков соли и оксида, например, путем вакуумной дистилляции или химического травления.

Аналогичный осадок, содержащий 99.0-99.5 мас. % циркония и не выше 0.6 мас. %) алюминия был получен при осуществлении способа в смеси (мас. %) 49.5KF-50AlF3-0.5ZrO2 при температуре 650°С, в смеси (мас. %) 40KF-10NaF-48AlF3-2ZrO2 при температуре 800°С и в смеси 20KF-47.5NaF-30AlF3-2.5ZrO2 при температуре 850°С.

Таким образом, в результате электролиза на катоде был достоверно получен металлический цирконий с примесью алюминия до 0.6 мас. % при использовании в качестве источника циркония его оксида.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лигатур алюминия с цирконием | 2017 |

|

RU2658556C1 |

| Способ электролитического получения сплавов алюминия с иттрием | 2023 |

|

RU2811340C1 |

| Способ электролитического получения сплавов алюминия со скандием | 2023 |

|

RU2819113C1 |

| Способ электролитического получения сплавов алюминия с иттрием с использованием кислородвыделяющего анода | 2023 |

|

RU2819114C1 |

| Способ нанесения защитного покрытия на катоды электролизера для получения алюминия | 2019 |

|

RU2716726C1 |

| Электролитический способ получения лигатур алюминия из оксидного сырья | 2019 |

|

RU2716727C1 |

| Способ непрерывного получения алюминиевой лигатуры с 2 мас. % скандия | 2016 |

|

RU2629418C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2621207C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ И ПОЛИКРЕМНИЯ ИЗ СРЕДЫ, СОДЕРЖАЩЕЙ КРЕМНИЙ И АЛЮМИНИЙ | 2022 |

|

RU2826180C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2008 |

|

RU2415973C2 |

Изобретение относится к металлургии, в частности к получению циркония из его оксида электролизом расплавленных солей. Способ включает восстановление ZrO2 до металлического циркония в процессе электролиза расплавленных солей при температуре от 650 до 850°С. В качестве расплавленной соли используют смесь солей, мас. %: (20-60)KF - (до 47,5)NaF - (30-50)AlF3 - (0,5-2,5)ZrO2. Электролиз ведут в атмосфере воздуха при потенциале катода на 0,05 В положительнее потенциала алюминиевого электрода сравнения, а в качестве катода используют графит. В результате электролиза на катоде был достоверно получен металлический цирконий с примесью алюминия до 0,6 мас. % при использовании в качестве источника циркония его оксида. Способ позволяет повысить скорость получения циркония, упростить отделение полученного циркония от остатков соли и невосстановленных оксидов. 2 ил.

Способ получения циркония электролизом расплавленных солей, включающий восстановление ZrO2 до металлического циркония в процессе электролиза расплавленных солей при температуре от 650 до 850°С, при этом в качестве расплавленной соли используют смесь солей, мас. %: (20-60)KF - (до 47,5)NaF - (30-50)AlF3 - (0,5-2,5)ZrO2, электролиз ведут в атмосфере воздуха при потенциале катода на 0,05 В положительнее потенциала алюминиевого электрода сравнения, а в качестве катода используют графит.

| FILATOV A.A | |||

| et al., Synthesis of Al-Zr Master Alloys via the Electrolysis of KF-NaF-AlF3-ZrO2 Melts | |||

| Journal of The Electrochemical Society, 165 (2) E28-E34 (2018), Published January 10, 2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЯ ЭЛЕКТРОЛИЗОМ ИЗ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2012 |

|

RU2516170C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЯ | 2003 |

|

RU2257426C1 |

| Способ получения циркония | 1981 |

|

SU994585A1 |

| CN 104109884 A, 22.10.2014 | |||

| JP 2010013668 A, 21.01.2010. | |||

Авторы

Даты

2022-08-01—Публикация

2022-01-13—Подача