ОБЛАСТЬ ТЕХНИКИ

[0001] Изложенные варианты осуществления изобретения, вообще, относятся к системам и способам конверсии углеводородов с использованием смешанных каталитических систем. Более конкретно, изложенные варианты осуществления изобретения направлены на увеличение концентрации катализаторов конверсии лигроина в реакторе при осуществлении контакта с легким и тяжелым лигроином в эффективных рабочих условиях.

УРОВЕНЬ ТЕХНИКИ

[0002] В последнее время производство легких олефинов путем флюид-каталитического крекинга (fluid catalytic cracking, FCC) рассматривается как одно из наиболее привлекательных предложений. Кроме этого, имеется все возрастающая потребность в структурных элементах нефтехимического происхождения, таких как пропилен, этилен и ароматические соединения (бензол, толуол, ксилолы и т.д.). Кроме этого, из экономических и экологических соображений стала предпочтительной интеграция нефтеперерабатывающих установок в нефтехимические комплексы.

[0003] Глобальные тенденции также указывают на растущую потребность в среднедистиллятных (дизельных) фракциях, чем в бензиновых. Для достижения максимального выхода среднедистиллятных фракций в процессе FCC нужно проводить FCC при более низкой температуре реактора и с катализатором другого состава. Обратной стороной такого изменения является уменьшение выхода легких олефинов, так как установка FCC работает при намного меньшей температуре реактора. При этом также сокращается производство сырья для установок алкилирования.

[0004] За последние два десятилетия было разработано несколько каталитических процессов в псевдоожиженном слое, сообразующихся с изменяющимися потребностями рынка. Например, в документе US7479218 раскрыта реакторная система с псевдоожиженным слоем катализатора, в которой реактор с восходящим потоком разделен на две секции с разным радиусом с целью повышения селективности производства легких олефинов. Первая часть реактора с восходящим потоком меньшего радиуса предназначена для крекинга тяжелых исходных молекул до диапазона лигроина. Часть с большим радиусом, вторая секция реактора с восходящим потоком, предназначена для дальнейшего крекинга продуктов диапазона лигроина до легких олефинов, таких как пропилен, этилен и т.д. Хотя концепция реакторной системы очень проста, степень селективности в отношении легких олефинов ограничена по следующим причинам: (1) исходный поток диапазона лигроина вступает в контакт с частично закоксованным или дезактивированным катализатором; (2) температура во второй части реакционной секции намного ниже, чем в первой зоне из-за эндотермической природы реакции в обеих секциях; и (3) отсутствие высокой энергии активации, необходимой для крекинга легкого сырья по сравнению с крекингом тяжелых углеводородов.

[0005] Разработаны и другие различные системы, предназначенные для крекинга углеводородов, в том числе, описанные, помимо прочего, в документах US6106697, US7128827, US7658837, US2007/0205139, WО2010/067379, US6869521, US7611622, US5944982, US20060231461 и US7323099.

[0006] В документе US9452404 раскрывается способ максимального увеличения выхода легких олефинов или среднедистиллятных фракций и легких олефинов. Предназначенная для этого система основана на двухреакторной схеме крекинга углеводородов, включающей обычный реактор с восходящим потоком в сочетании с противоточным реактором с кипящим/турбулентным псевдоожиженным слоем, в котором разделены смешанные катализаторы крекинга.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] В одном из аспектов изложенные варианты осуществления изобретения относятся к способам конверсии углеводородов. Эти способы могут включать разделение отходящего потока реактора с подвижным слоем катализатора, при этом, отходящий поток имеет температуру выпуска реактора и содержит продукт реакции, первый катализатор в форме частиц и второй катализатор в форме частиц. Первый катализатор в форме частиц может характеризоваться меньшим средним размером частиц и/или может быть менее плотным, чем второй катализатор в форме частиц. Может быть получен первый поток, содержащий продукт реакции и первый катализатор в форме частиц, и второй поток, содержащий второй катализатор в форме частиц. Второй поток, содержащий второй катализатор в форме частиц, может быть примешан к потоку регенерированного катализатора, при этом, поток регенерированного катализатора может содержать и первый катализатор в форме частиц, и второй катализатор в форме частиц при повышенной температуре. При смешивании может быть получен смешанный катализатор с промежуточной температурой между повышенной температурой и температурой выпуска реактора. В реакторе с подвижным слоем катализатора смешанный катализатор может быть приведен в контакт с легким лигроиновым сырьем с целью проведения реакции углеводородов, при этом вследствие эндотермической реакции температура смешанного катализатора уменьшается до второй промежуточной температуры. В реакторе с подвижным слоем катализатора смешанный катализатор со второй промежуточной температурой затем может быть приведен в контакт с тяжелым лигроиновым сырьем с целью проведения реакции углеводородов. Из реактора с подвижным слоем катализатора может быть отведен отходящий поток, содержащий продукт реакции, первый катализатор в форме частиц и второй катализатор в форме частиц.

[0008] В некоторых вариантах осуществления изобретения реактор с подвижным слоем катализатора может представлять собой вертикальный реактор, легкое лигроиновое сырье может быть подано в реактор на меньшей высоте, чем тяжелое лигроиновое сырье. Повышенная температура потока регенерированного катализатора может лежать в диапазоне, например, от, примерно, 1300°F до, примерно, 1500°F (704-815°С). Кроме этого, первая промежуточная температура может лежать в диапазоне от, примерно, 900°F до, примерно, 1200°F (482-649°С), вторая промежуточная температура может лежать в диапазоне от, примерно, 800°F до, примерно, 1150°F (426-621°С); температура выпуска реактора может лежать в диапазоне от, примерно, 700°F до, примерно, 1150°F (371-621°С) в некоторых вариантах осуществления изобретения.

[0009] Смешивание потоков катализатора в некоторых вариантах осуществления изобретения может быть осуществлено в реакторе с подвижным слоем катализатора на меньшей высоте, чем та, на которой вводят легкое лигроиновое сырье. В других вариантах осуществления изобретения смешивание может проводиться вне реактора с подвижным слоем катализатора.

[0010] В другом аспекте изложенные варианты осуществления изобретения относятся к системам для проведения химических реакций. Эти системы могут включать сепаратор, предназначенный для разделения отходящего потока реактора, содержащего продукт реакции, первый катализатор в форме частиц и второй катализатор в форме частиц. Первый катализатор в форме частиц может характеризоваться меньшим средним размером частиц и/или может быть менее плотным, чем второй катализатор в форме частиц. В сепараторе может быть получен первый поток, содержащий продукт реакции и первый катализатор в форме частиц, и второй поток, содержащий второй катализатор в форме частиц. Может быть предусмотрено наличие смесителя, при этом, смеситель предназначен для приведения второго потока, содержащего второй катализатор в форме частиц, в непосредственный контакт с потоком катализатора, который может содержать первый катализатор в форме частиц и второй катализатор в форме частиц при повышенной температуре. При осуществлении непосредственного контакта может быть получен смешанный катализатор с однородной температурой, являющейся промежуточной между повышенной температурой и температурой выпуска реактора. Система также может включать реактор с подвижным слоем катализатора, предназначенный для: приведения смешанного катализатора в контакт с первым реагентом при промежуточной температуре, снижения температуры смешанного катализатора до второй промежуточной температуры; приведения смешанного катализатора со второй промежуточной температурой в контакт со вторым реагентом. Для отведения из реактора с подвижным слоем катализатора отходящего потока реактора может быть предусмотрено наличие трубопровода.

[0011] Смеситель в некоторых вариантах осуществления изобретения может включать вертикальную трубу, в которой имеется: первый впуск для приема второго потока из сепаратора; второй впуск для приема потока катализатора из регенератора катализатора; и выпуск для подачи смешанного катализатора в реактор с подвижным слоем катализатора. В других вариантах осуществления изобретения смеситель может включать: первый распределитель катализатора, расположенный в нижней части реактора с подвижным слоем катализатора, при этом, распределитель катализатора предназначен для приема второго потока из сепаратора и рассредоточения второго катализатора, содержащегося во втором потоке, в реакторе с подвижным слоем катализатора; второй распределитель катализатора, расположенный вблизи первого распределителя катализатора и предназначенный для приема потока катализатора из регенератора катализатора и рассредоточения первого и второго катализаторов, содержащихся в потоке катализатора, в реакторе с подвижным слоем катализатора и приведения их в контакт со вторым катализатором из первого распределителя катализатора.

[0012] Система также может включать газораспределитель, расположенный ниже первого и второго распределителей катализатора, предназначенный для псевдоожижения и тщательного перемешивания катализаторов с целью достижения однородной промежуточной температуры до контакта с первым реагентом. В некоторых вариантах осуществления изобретения система также может включать внутреннюю для реактора с подвижным слоем катализатора структуру, расположенную ниже высоты подачи первого реагента, для улучшения контакта между катализаторами с целью достижения однородной промежуточной температуры до контакта с первым реагентом.

[0013] В другом аспекте изложенные варианты осуществления изобретения относятся к способам конверсии углеводородов. Эти способы могут включать подачу в реактор потока катализатора, содержащего первый катализатор в форме частиц и второй катализатор в форме частиц. Первый катализатор в форме частиц может характеризоваться меньшим средним размеров частиц и/или может быть менее плотным, чем второй катализатор в форме частиц. Способ также включает подачу в реактор легкого лигроинового сырья и тяжелого лигроинового сырья, при этом, легкое лигроиновое сырье подают в реактор на меньшей высоте, чем тяжелое лигроиновое сырье. Затем легкое и тяжелое лигроиновое сырье могут быть приведены в контакт с первым и вторым катализаторами в форме частиц с целью проведения реакции углеводородов, при этом из реактора отводят головной продукт. Головной продукт может содержать отходящий поток конвертированных углеводородов, второй катализатор в форме частиц и первый катализатор в форме частиц. Второй катализатор в форме частиц затем может быть отделен от головного продукта с получением первого потока, содержащего первый катализатор в форме частиц и отходящий поток конвертированных углеводородов, и второго потока, содержащего отделенный второй катализатор в форме частиц. Отделенный во втором потоке второй катализатор в форме частиц может быть возвращен в реактор. В некоторых вариантах осуществления изобретения из реактора может быть отведен кубовый продукт, при этом кубовый продукт содержит второй катализатор в форме частиц.

[0014] В некоторых вариантах осуществления изобретения способ может дополнительно включать подачу углеводородного сырья и смеси первого катализатора в форме частиц и второго катализатора в форме частиц во второй реактор. Смесь первого и второго катализаторов в форме частиц может быть приведена в контакт с углеводородным сырьем во втором реакторе с целью крекинга углеводородного сырья и получения отходящего потока второго реактора, содержащего более легкие углеводороды и смесь первого и второго катализаторов в форме частиц. Затем и первый поток, и отходящий поток второго реактора могут быть поданы в сепаратор, при этом в сепараторе проводят отделение первого и второго катализаторов в форме частиц от более легких углеводородов и отходящего потока конвертированных углеводородов с целью получения углеводородного продукта и смешанного катализатора, содержащего захваченные углеводороды. В некоторых вариантах осуществления изобретения, например, второй реактор может представлять собой реактор с восходящим потоком.

[0015] Захваченные углеводороды могут быть десорбированы из смешанного катализатора, и очищенный катализатор в форме частиц может быть подан в регенератор катализатора, который может быть использован для регенерации первого и второго катализаторов в форме частиц. Поток катализатора, подаваемый в реактор, может включать, например, регенерированные первый и второй катализаторы в форме частиц из регенератора. Способ также может включать одно или несколько из следующего: подачу в реактор свежего второго катализатора в форме частиц; и/или подачу в регенератор свежего первого катализатора в форме частиц.

[0016] Способ может дополнительно включать подачу смеси первого катализатора в форме частиц и второго катализатора в форме частиц из регенератора во второй реактор в качестве смеси первого и второго катализаторов в форме частиц, подаваемой во второй реактор. В некоторых вариантах осуществления изобретения второй катализатор в форме частиц может представлять собой ZSM-5 или ZSM-11, а первый катализатор в форме частиц может представлять собой катализатор крекинга типа Y или катализатор крекинга FCC.

[0017] Способ может дополнительно включать разделение углеводородных продуктов на две или более фракций углеводородов, в том числе, фракцию легкого лигроина и фракцию тяжелого лигроина. Фракция легкого лигроина и фракция тяжелого лигроина могут быть поданы в реактор.

[0018] В другом аспекте изложенные варианты осуществления изобретения относятся к системам крекинга углеводородов. Системы могут включать зону смешивания, предназначенную для: приема смеси катализаторов, содержащей первый катализатор в форме частиц и второй катализатор в форме частиц с первой повышенной температурой; приема потока катализатора, содержащего второй катализатор в форме частиц со второй более низкой температурой; смешивания катализаторов, присутствующих в смеси катализаторов и в потоке катализаторов, с целью получения смешанного катализатора с однородной промежуточной температурой. Также может быть предусмотрено наличие зоны реакции, при этом, зона реакции предназначена для: приведения смеси катализаторов, имеющей однородную промежуточную температуру, в контакт с легким лигроиновым сырьем с целью получения смеси углеводороды-катализатор со второй промежуточной температурой; приведения смеси углеводороды-катализатор со второй промежуточной температурой в контакт с легким лигроиновым сырьем с целью получения отходящего потока реактора, содержащего первый катализатор в форме частиц, второй катализатор в форме частиц и углеводороды. Система также может включать сепаратор частиц для отделения второго катализатора в форме частиц от отходящего потока реактора с получением отходящего потока углеводородов, содержащего углеводороды и первые частицы, и потока катализатора, содержащего второй катализатор в форме частиц. Для возврата отделенного второго катализатора в форме частиц из сепаратора частиц в зону смешивания может быть предусмотрено наличие линии подачи.

[0019] В некоторых вариантах осуществления изобретения система может включать реактор с восходящим потоком, предназначенный для приведения смеси первого и второго катализаторов в форме частиц в контакт со вторым углеводородным сырьем с целью конверсии, по меньшей мере, части второго углеводородного сырья в более легкие углеводороды и отведения отходящего потока реактора с восходящим потоком, содержащего более легкие углеводороды и смесь первого и второго катализаторов в форме частиц. В систему разделения может поступать отходящий поток углеводородов и отходящий поток реактора с восходящим потоком, при этом, система разделения предназначена для отделения содержащихся в них углеводородов от первого и второго катализаторов в форме частиц. Может быть предусмотрено наличие регенератора для регенерации первого и второго катализаторов в форме частиц, отделенных в системе разделения.

[0020] Система также может включать десорбер, расположенный между системой разделения и регенератором и предназначенный для десорбции дополнительного количества углеводородов из отделенных катализаторов в форме частиц и для подачи очищенных катализаторов в форме частиц в регенератор. Также может предусматриваться вторая система разделения, предназначенная для разделения потока углеводородного продукта, отведенного из второго сепаратора, на две или более фракции углеводородов, в том числе фракцию легкого лигроина и фракцию тяжелого лигроина. Может предусматриваться наличие первой линии подачи для подачи в реактор свежего второго катализатора в форме частиц, а также второй линии подачи для подачи в регенератор свежего первого катализатора в форме частиц.

[0021] Другие аспекты и преимуществе станут понятны из нижеследующего писания и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

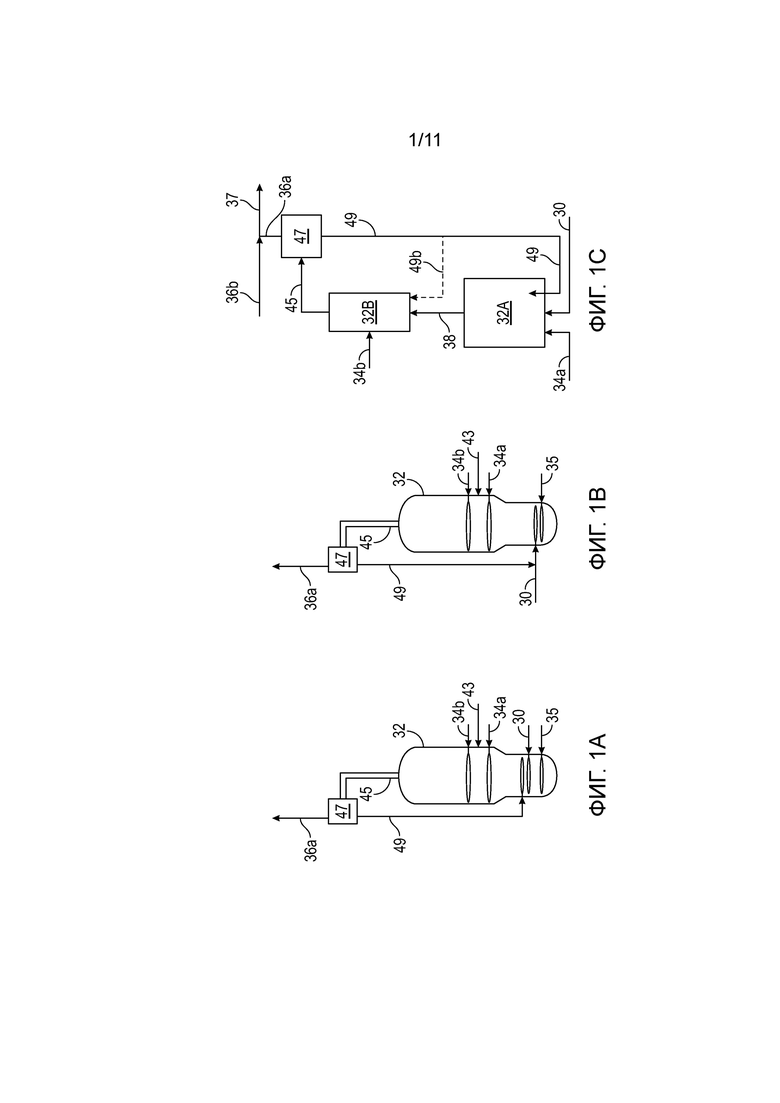

[0022] Фиг. 1А-1С представляют собой упрощенные технологические схемы реакторных систем, соответствующих описываемым вариантам осуществления изобретения.

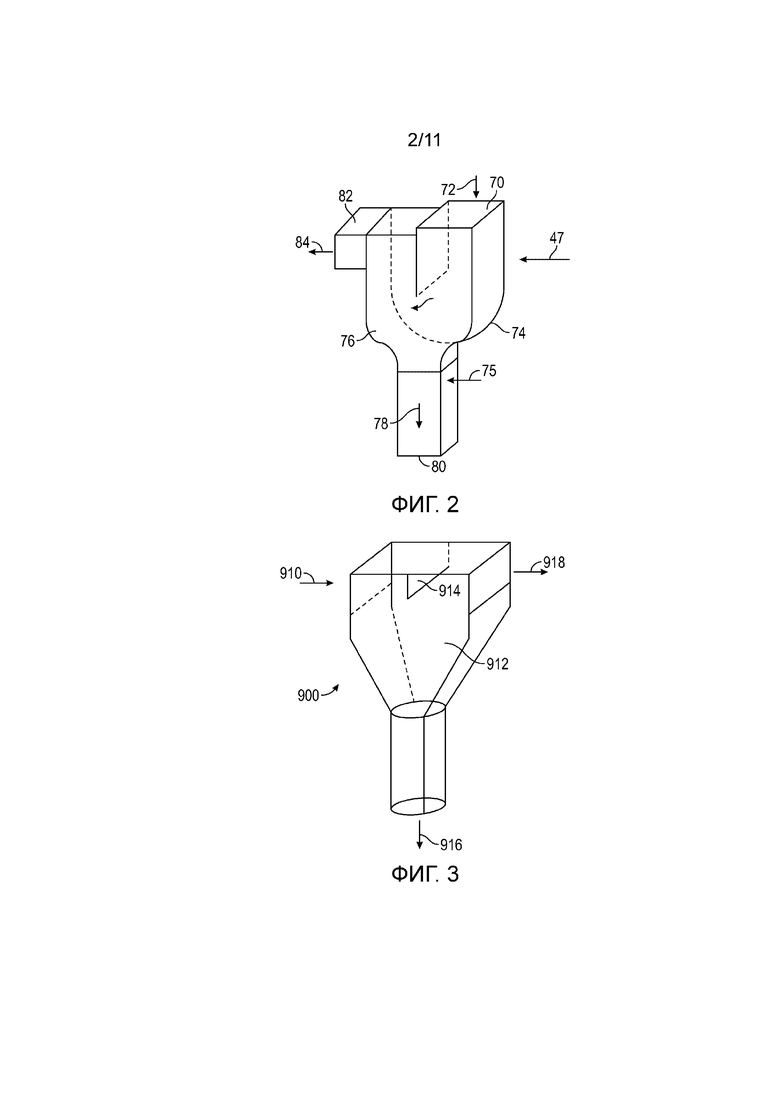

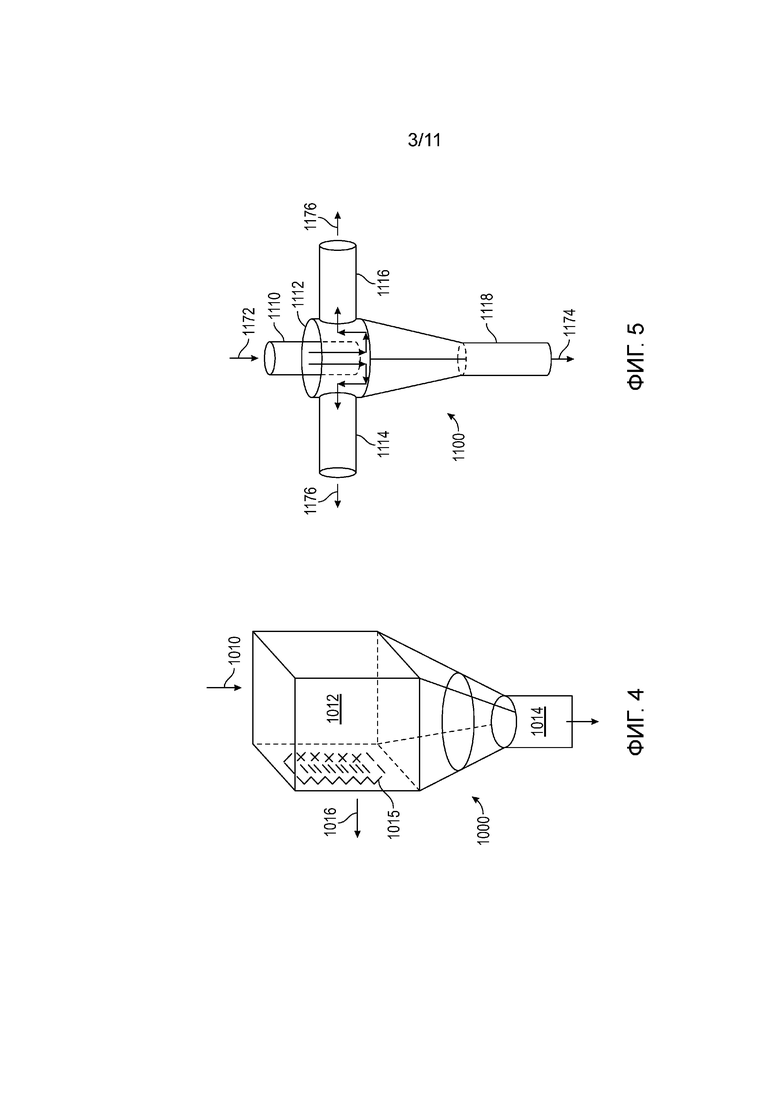

[0023] На фиг. 2-5 показаны сепараторы, пригодные для использования в реакторных системах, соответствующих описываемым вариантам осуществления изобретения.

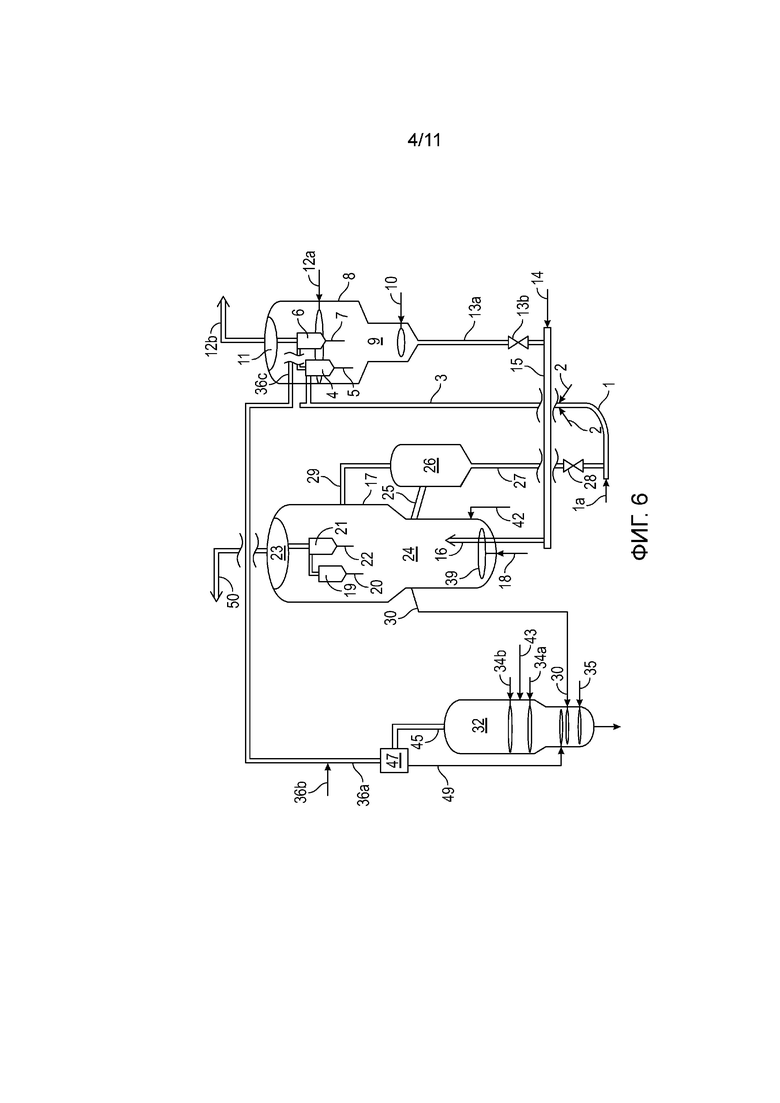

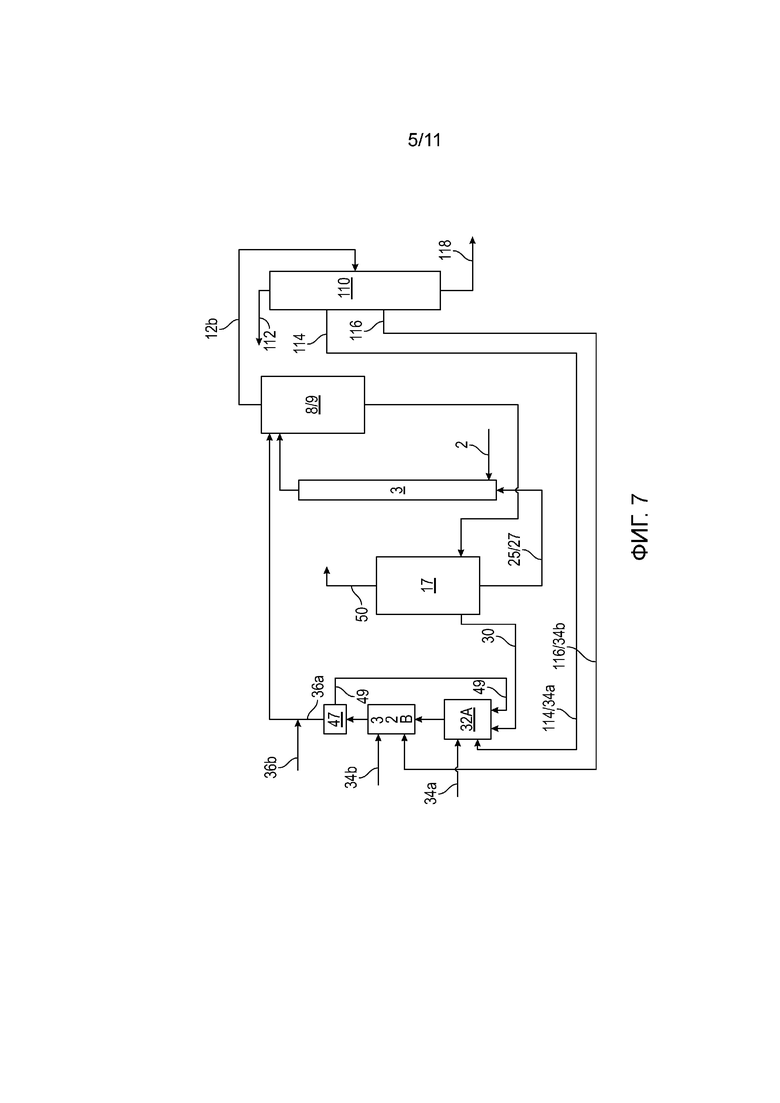

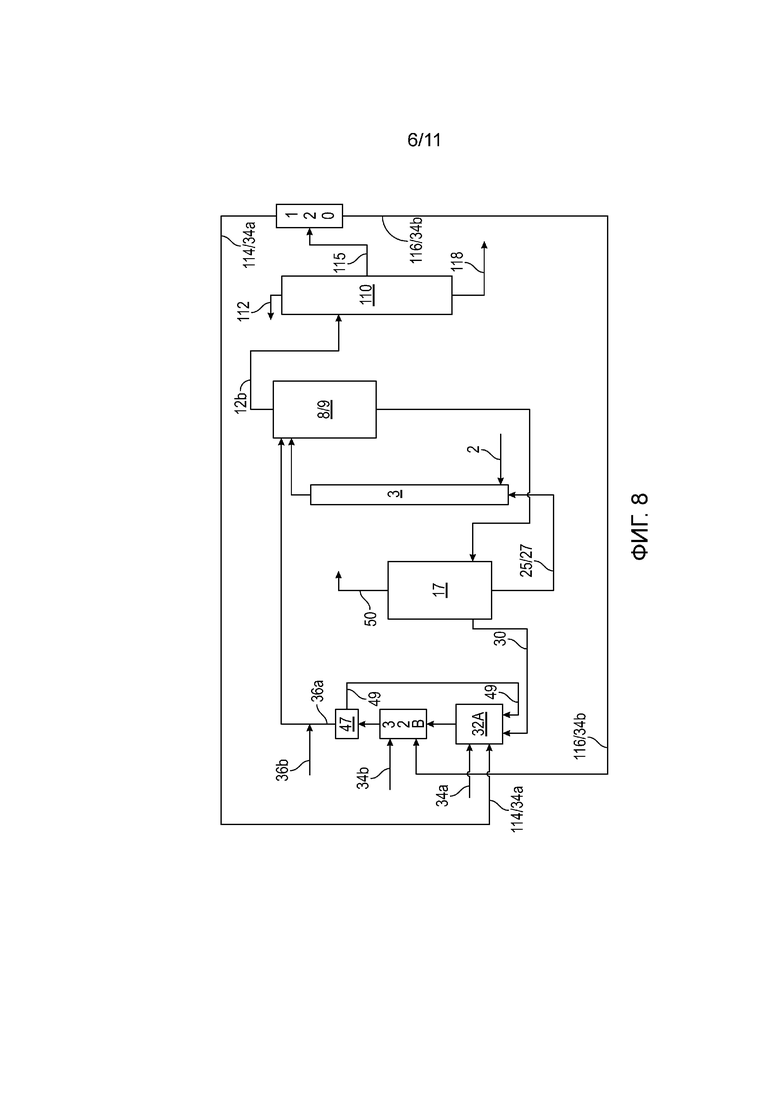

[0024] Фиг. 6-8 представляют собой упрощенные технологические схемы способов, соответствующих описываемым вариантам осуществления изобретения.

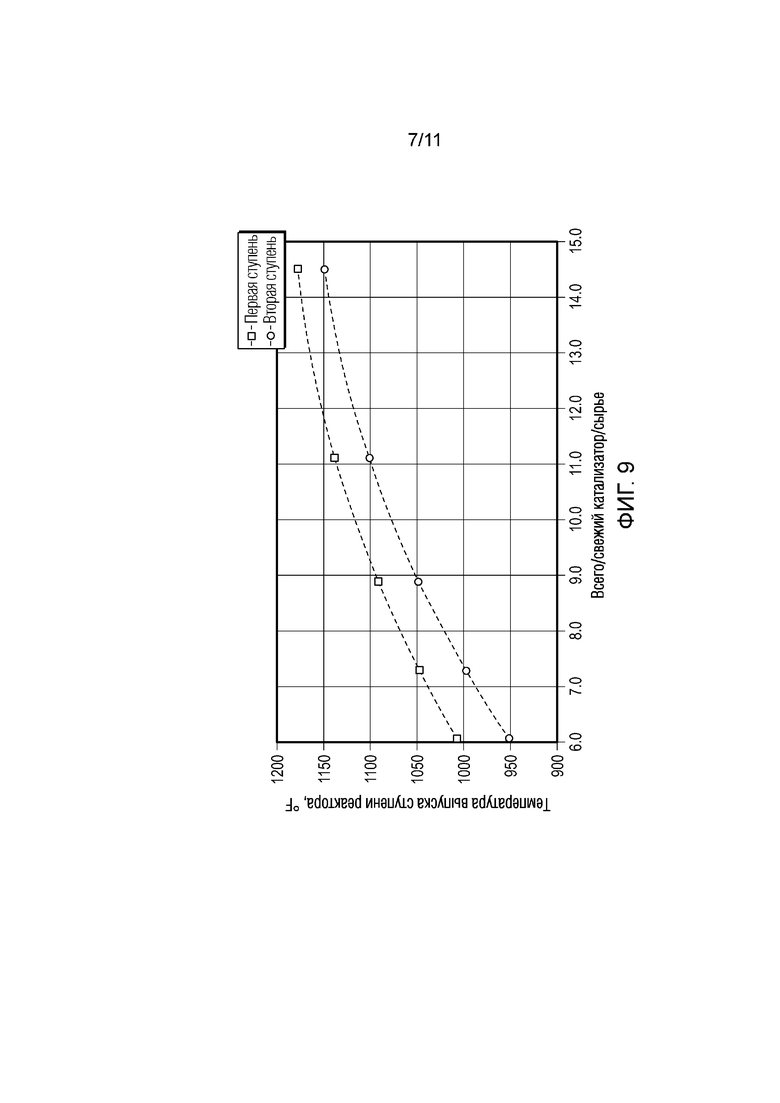

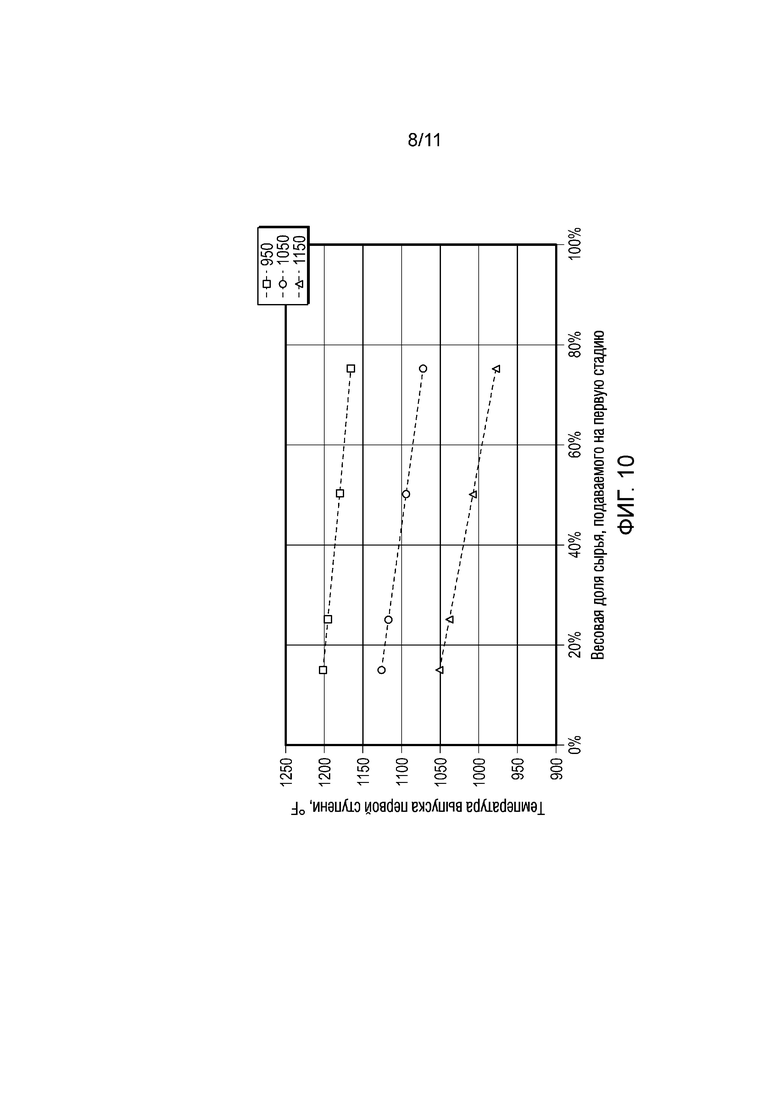

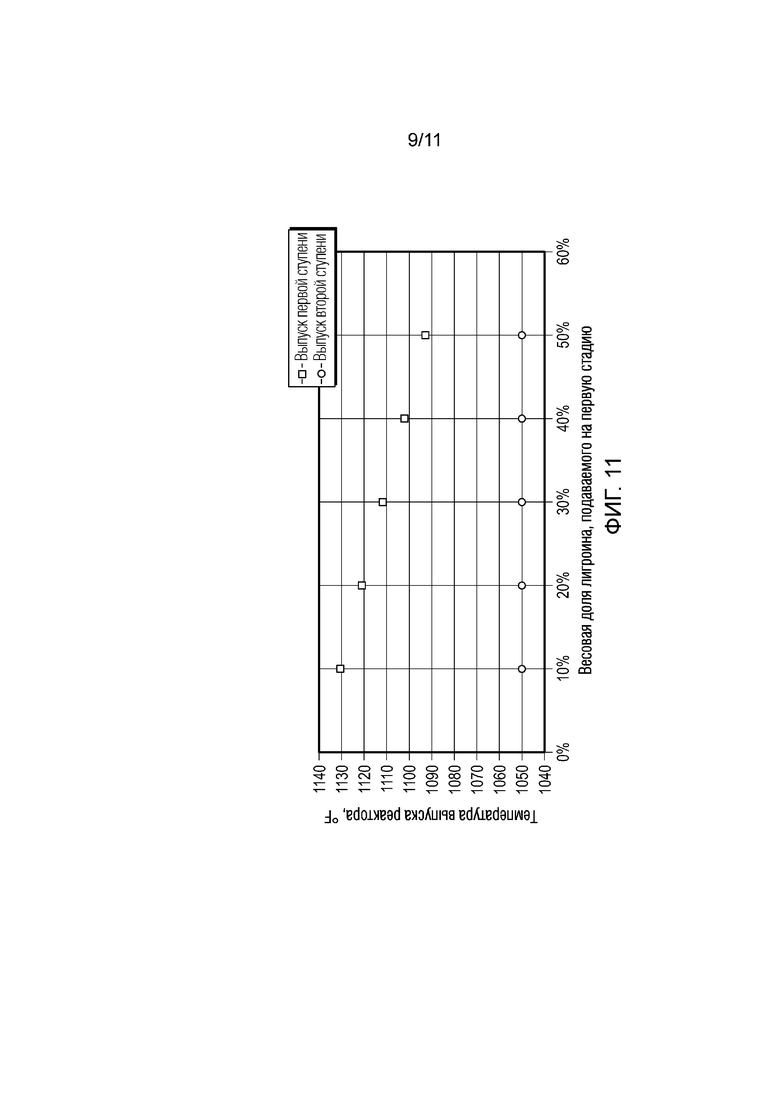

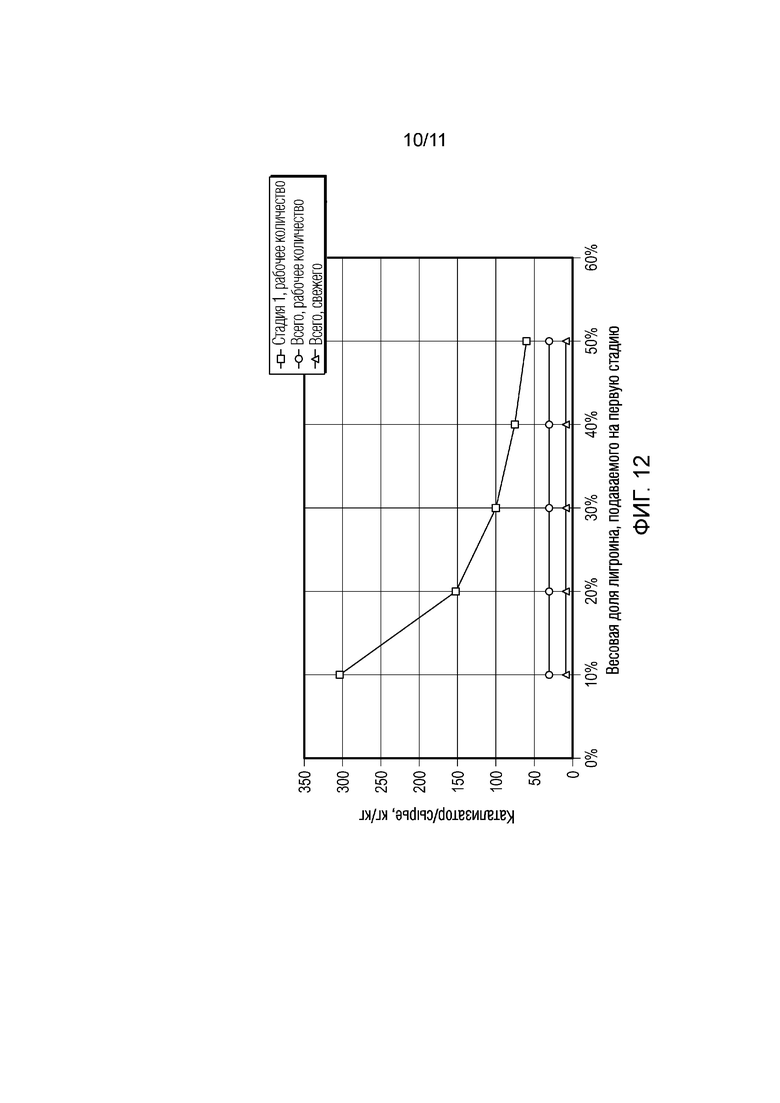

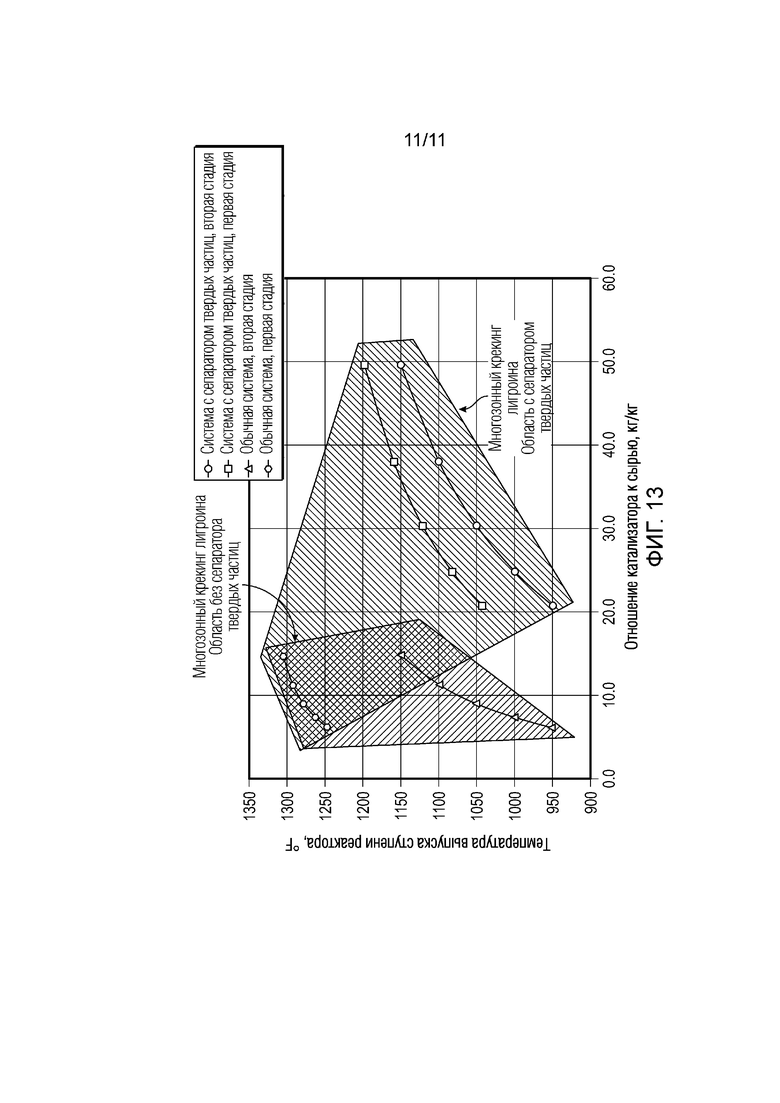

[0025] На фиг. 9-12 представлены данные, иллюстрирующие предпочтительные условия реакции, достижимые в реакторных системах, соответствующих описываемым вариантам осуществления изобретения.

[0026] На фиг. 13 представлены данные сравнения реакторных систем, соответствующих описываемым вариантам осуществления изобретения, с обычными системами.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0027] В настоящем контексте термины «катализатор», «частица», «катализатор в форме частиц» и т.п. могут быть использованы взаимозаменяемо. Варианты осуществления изобретения, кратко изложенные выше и описываемые далее, могут быть использованы для разделения смешанных катализаторов в форме частиц на основании размера и/или плотности с целью достижения благоприятных эффектов в системе конверсии лигроина. Частицы или материалы в форме частиц, используемые для облегчения прохождения каталитической или термической реакции, могут включать, например, катализаторы, абсорбенты и/или теплопередающие материалы, не обладающие каталитической активностью.

[0028] В одном из аспектов, описываемые варианты осуществления изобретения относятся к устройствам и процессам флюид-каталитического крекинга, предназначенным для конверсии лигроиновых углеводородов. Благодаря описываемым вариантам осуществления изобретения, возможно выгодным образом осуществлять конверсию легких лигроиновых фракций при более высокой, более предпочтительной температуре крекинга с последующей конверсией более тяжелых лигроиновых фракций при более низкой, более селективной температуре. Следствием осуществления контакта и конверсии соответствующих лигроиновых фракций в более предпочтительных или оптимальных условиях является более селективный процесс крекинга с образованием меньшего количества легких углеводородных продуктов («газа»), таких как водород, метан и этан.

[0029] В контексте некоторых описываемых вариантов осуществления изобретения лигроиновые материалы могут быть названы «легкими» и «тяжелыми», тогда как в других вариантах осуществления они могут быть названы «легкими», «средними» и «тяжелыми» в зависимости от используемого способа обработки и разделения на компоненты. Сырье этого типа может быть получено из широкой лигроиновой фракции, например, обычно, характеризующейся температурой кипения от, примерно, С5 до 215°С (420°F), и в некоторых вариантах осуществления изобретения может включать компоненты с температурой кипения до 480°F, 500°F или даже до 520°F (249°С, 260°С, 271°С), а также другие смеси углеводородов, содержащие углеводороды с температурой кипения в этом диапазоне.

[0030] Легкие лигроиновые фракции, используемые в описываемых вариантах осуществления изобретения, в некоторых вариантах осуществления могут характеризоваться диапазоном температуры кипения, примерно, от С5 или С6 до 165°С (330°F); в других вариантах осуществления изобретения, примерно, от С5 или С6 до 280°F (138°С); и в других вариантах осуществления изобретения, примерно, от С5 или С6 до 250°F (121°С). В других вариантах осуществления изобретения легкие лигроиновые фракции могут характеризоваться температурой конца кипения в диапазоне от, примерно, 49°С (120°F) до, примерно, 88°С (190°F).

[0031] Тяжелые лигроиновые фракции, используемые в описываемых вариантах осуществления изобретения, в некоторых вариантах осуществления могут характеризоваться диапазоном температуры кипения, примерно, от 125°С до 210°С (260°F-412°F). Тяжелые лигроиновые фракции, соответствующие изобретению, могут включать углеводороды, кипящие при температуре более, примерно, 110°С (230°F) в одних вариантах осуществления изобретения, более 121°С (250°F) в других вариантах осуществления изобретения и более, примерно, 132°С (270°F) в других вариантах осуществления изобретения. В некоторых вариантах осуществления изобретения, тяжелые лигроиновые фракции могут включать компоненты, кипящие вплоть до 400°F (204°С), 420°F (215°С), 480°F (249°С), 500°F (260°С) или даже вплоть до 520°F (271°С). В некоторых вариантах осуществления изобретения тяжелая лигроиновая фракция может характеризоваться температурой начала кипения в диапазоне от, примерно, 110°С (230°F) до, примерно, 132°С (270°F).

[0032] Температура начала кипения и температура конца кипения используемых лигроиновых фракций может зависеть от источника, от катализаторов, используемых для обработки лигроиновых фракций, числа точек подачи или распределителей, установленных в реакторе(ах), а также от рабочей температуры вблизи точек подачи или распределителей. Если имеется три или более точек подачи или распределителей, лигроиновые фракции могут поступать в виде трех фракций, в том числе, средней лигроиновой фракции. Например, средние лигроиновые фракции, используемые в настоящем контексте, могут характеризоваться диапазоном температуры кипения с начальной точкой от, примерно, 60°С (140°F) до, примерно, 66°С (150°F) и конечной точкой, лежащей в диапазоне от, примерно, 110°С (230°F) до, примерно, 132°С (270°F) или 138°С (280°F), например, диапазоном температуры кипения от, примерно, 83,3°С (150°F) до, примерно, 61,1°С (230°F). Кроме этого, хотя используются термины температура начала и конца кипения, в некоторых вариантах осуществления изобретения намеченные целевые температуры для «погона» могут характеризоваться как 5 вес.% или 15 вес.% температуры кипения на нижней границе и/или 95% или 85% температуры кипения на верхней границе, например, при измерении с использованием стандартов ASTM D86 или ASTM D2887.

[0033] Для обработки лигроиновых фракций в соответствии с описываемыми вариантами осуществления изобретения могут быть использованы реакторы различных типов. В некоторых вариантах осуществления изобретения реакторы могут включать подвижные слои. В других вариантах осуществления изобретения реакторы могут включать область с псевдоожиженным слоем и области с подвижным слоем.

[0034] В ходе работы в реактор может поступать смесь частиц катализатора, содержащая, например, первый катализатор в форме частиц и второй катализатор в форме частиц. Первый катализатор в форме частиц может характеризоваться меньшим средним размером частиц и/или может быть менее плотным, чем второй катализатор в форме частиц. В некоторых вариантах осуществления изобретения, например, второй катализатор в форме частиц может представлять собой ZSM-5 или ZSM-11, а первый катализатор в форме частиц может представлять собой катализатор крекинга типа Y или катализатор крекинга FCC, хотя дополнительно или в качестве альтернативы могут быть использованы другие катализаторы. Описываемые ниже варианты осуществления изобретения могут быть описаны в отношении катализатора определенного типа, однако, это описание приведено в качестве примера вариантов осуществления изобретения и не подразумевает ограничения настоящего изобретения использованием только этих катализаторов.

[0035] Поскольку второй (с более крупными частицами и/или более плотный) катализатор в форме частиц может обладать большей селективностью в отношении конверсии лигроиновых фракций, желательно увеличивать концентрацию этого катализатора в реакторах. Таким образом, условия в реакторе с подвижным слоем могут предусматривать перенос, по меньшей мере, первого катализатора в форме частиц из реактора; перенос первого катализатора в форме частиц и части второго катализатора в форме частиц в других вариантах осуществления изобретения; и перенос из реактора и первого катализатора в форме частиц, и второго катализатора в форме частиц в других вариантах осуществления изобретения, получая, в некоторых вариантах осуществления изобретения, отходящий поток, содержащий продукты реакции, первый катализатор в форме частиц и второй катализатор в форме частиц. Следовательно, для реактора с переносом или подвижным слоем скорость газа в реакторе может регулироваться так, чтобы она была выше скорости переноса самых крупных и/или самых плотных частиц катализатора.

[0036] Отходящий поток реактора, содержащий переносимые частицы катализатора, затем может быть направлен в сепаратор. Объединенный поток частиц из реактора может быть разделен на основании размера и/или плотности, и более крупные и/или более плотные частицы затем могут быть возвращены в реактор для проведения непрерывной реакции. Удаление более легких и/или менее плотных частиц обеспечивает более высокую и более благоприятную концентрацию более тяжелых и/или более плотных частиц в реакционной системе.

[0037] Если используется реактор, в котором сочетаются псевдоожиженный слой и подвижный слой, скорость газа в реакторе может поддерживаться более низкой, чем скорость переноса самых крупных и/или самых плотных частиц второго катализатора, но более высокой, чем скорость переноса более мелких и/или менее плотных частиц первого катализатора. Другими словами, более тяжелые частицы могут образовывать турбулентный слой в области псевдоожиженного слоя реактора, а более легкие и/или менее плотные частицы могут образовывать подвижный слой, переносящий более легкие и/или менее плотные частицы из реактора. Условия могут быть таковы, что часть более тяжелых и/или более плотных частиц увлекается в подвижный слой. Объединенный поток частиц из реактора затем может быть разделен на основании размера и/или плотности, и более крупные и/или более плотные частицы могут быть возвращены в реактор для осуществления непрерывной реакции. Извлечение и отделение более легких и/или менее плотных частиц из отходящего потока реактора обеспечивает более высокую, более благоприятную концентрацию более тяжелых и/или более плотных частиц в реакторной системе.

[0038] Частицы первого и второго катализатора, в каждом случае, могут быть описаны как характеризующиеся распределением частиц по размерам, которое может быть приведено как Dх (например, D10, D25, D50, D75 и D90, где х - процентная доля частиц, диаметр которых меньше диаметра D, при этом, средний размер частиц соответствует D50, при этом, распределение частиц по размерам может быть измерено, например, путем классификации рассевом или методом рассеяния света. В некоторых вариантах осуществления изобретения приведенная скорость газа в реакторе может быть выбрана в виду переноса частиц, размер которых меньше, чем D10, D25, D50, D75 или D90 более крупных и/или более плотных частиц. В других вариантах осуществления изобретения приведенная скорость газа в реакторе может быть выбрана в виду переноса частиц, размер которых, по меньшей мере, равен D75 или D90 более крупных и/или более плотных частиц, таким образом, обеспечивая перенос большей части или всех частиц из реактора в сепаратор частиц.

[0039] Отходящий поток реактора с подвижным слоем или зоны реакции с подвижным слоем затем, как указано выше, может быть подан в устройство разделения частиц. Устройство разделения частиц может быть использовано для разделения частиц катализатора на основании размера и/или плотности с целью получения первого потока, содержащего продукт реакции и первый катализатор в форме частиц, и второго потока, содержащего второй катализатор в форме частиц.

[0040] Подаваемая смешанная каталитическая система, содержащая как первый катализатор в форме частиц, так и второй катализатор в форме частиц, обычно поступает из регенератора катализатора и, как правило, имеет температуру регенерации, значительно превышающую предпочтительную для условий конверсии легкой лигроиновой фракции. Помимо повышения концентрации предпочтительного катализатора в реакторной системе, описываемыми в настоящем документе вариантами осуществления изобретения может также выгодным образом обеспечиваться более низкая начальная температура контакта смешанного катализатора с углеводородным сырьем. Более низкая начальная температура контакта может обеспечиваться за счет приведения в непосредственный контакт и смешивания второго потока, содержащего второй катализатор в форме частиц, с потоком регенерированного смешанного катализатора, содержащим первый катализатор в форме частиц и второй катализатор в форме частиц при повышенной температуре. В результате тщательного перемешивания и непосредственного контакта частиц образуется смешанный катализатор: (i) имеющий более высокую концентрацию более тяжелого и/или более плотного второго катализатора в форме частиц, чем катализатор, подаваемый из регенератора, (ii) имеющий промежуточную температуру между повышенной температурой регенератора и температурой выпуска реактора. В результате, в реакторе с подвижным слоем смешанный катализатор может быть приведен в контакт с легким лигроиновым сырьем с целью проведения реакции углеводородов, при этом, вследствие эндотермической реакции температура смешанного катализатора уменьшается до второй промежуточной температуры, пригодной для осуществления в реакторе с подвижным слоем контакта между смешанным катализатором со второй промежуточной температурой и тяжелым лигроиновым сырьем с целью проведения реакции углеводородов. Отходящий поток, содержащий продукт реакции, первый катализатор в форме частиц и второй катализатор в форме частиц, затем может быть отведен из реактора и направлен в сепаратор частиц для непрерывной обработки, как описано выше, с отделением более крупных и/или более плотных частиц для возвращения в реактор, увеличением концентрации этих более крупных и/или более плотных частиц в реакторе и обеспечением средства регулирования температуры катализатора, поступающего из регенератора.

[0041] Одним из примеров реакторной системы с подвижным слоем может служить вертикальный реактор. Легкое лигроиновое сырье может быть подано в реактор на меньшей высоте, чем тяжелое лигроиновое сырье. Смесь катализаторов, подаваемая в реактор из регенератора катализатора, может иметь повышенную температуру в диапазоне, например, от, примерно, 1300°F до, примерно, 1500°F (704-815°С). Первая промежуточная температура, т.е. температура смешанного катализатора после приведения в контакт с отделенными более крупными и/или более плотными частицами, может лежать, например, в диапазоне от, примерно, 900°F до, примерно, 1200°F (482-649°С). Легкий лигроин может быть приведен в контакт с катализатором при первой промежуточной температуре с преобразованием части легкого лигроина в более легкие углеводороды и дальнейшим снижением температуры смешанных частиц катализатора до второй промежуточной температуры. Вторая промежуточная температура, т.е. температура после эндотермической конверсии легкого лигроина, может лежать в диапазоне от, примерно, 800°F до, примерно, 1150°F (426-621°С). Тяжелый лигроин может быть приведен в контакт с катализатором при второй промежуточной температуре с преобразованием части тяжелого лигроина в более легкие углеводороды и дальнейшим понижением температуры смешанных частиц катализатора до температуры выпуска реактора так, что температура выпуска реактора лежит в диапазоне от, примерно, 700°F до, примерно, 1150°F (371-621°С). В реакторах, где имеется более двух точек подачи или распределителей сырья, средняя лигроиновая фракция может быть введена на промежуточной высоте между точками подачи легкого и тяжелого лигроина. Авторами настоящего изобретения было обнаружено, что благодаря подаче легкого лигроинового сырья ниже, чем тяжелого лигроинового сырья, в реакторы с подвижным слоем, соответствующие описываемым вариантам осуществления изобретения, обеспечивается предпочтительная для целевых реакций крекинга легкого и тяжелого лигроина кинетика.

[0042] Как указано выше, частицы катализатора, отделенные от отходящего потока реактора, сконцентрированные в реакторе, могут быть использованы для изменения температуры регенерированного катализатора до приведения его в контакт с углеводородами путем тщательного перемешивания отделенных частиц катализатора с частицами регенерированного катализатора. В некоторых вариантах осуществления изобретения перемешивание может быть осуществлено в реакторе с подвижным слоем на меньшей высоте, чем та, на которой вводят легкое лигроиновое сырье. В других вариантах осуществления изобретения смешивание может проводиться вне реактора с подвижным слоем.

[0043] Описываемые варианты осуществления изобретения включают смеситель, предназначенный для приведения второго потока, содержащего второй катализатор в форме частиц, в непосредственный контакт с потоком катализатора, при этом поток катализатора содержит первый катализатор в форме частиц и второй катализатор в форме частиц при повышенной температуре и может быть получен, например, из регенератора катализатора. В результате непосредственного контакта двух потоков катализатора образуется смешанный катализатор с однородной температурой, промежуточной между повышенной температурой и температурой выпуска реактора. В настоящем контексте выражение «однородная температура» относится к слою катализатора, частицы которого имеют температуру, лежащую в диапазоне нескольких градусов от величины средней температуры слоя. В некоторых вариантах осуществления изобретения однородная температура может означать, что частицы имеют температуру в диапазоне +/-20°С от величины средней температуры слоя; +/-15°С от величины средней температуры слоя в других вариантах осуществления изобретения; +/-10°С от величины средней температуры слоя в других вариантах осуществления изобретения; +/-5°С от величины средней температуры слоя в других вариантах осуществления изобретения; и +/-2°С от величины средней температуры слоя в других вариантах осуществления изобретения. Хотя частицы катализатора являются твердыми, смеситель может предназначаться для обеспечения таких времени контакта и соударений во время переноса к месту подачи лигроина, которых достаточных для достижения необходимой для реакции в легком лигроине однородной температуры.

[0044] Как отмечено выше, температура регенератора может превышать 1300°F (704°С), тогда как является предпочтительным проводить контакт легкого лигроина с катализатором при температуре менее 1250°F (677°С). Для достижения заданной однородной температуры объединенных потоков катализатора, регенерированный катализатор (поток смешанного катализатора) может быть соединен с возвращенным катализатором (второй поток) при соотношении подаваемого количества в диапазоне от 0,2 к 1 до 5:1 в некоторых вариантах осуществления изобретения; от 0,3:1 до 3:1 в других вариантах осуществления изобретения; и от 0,5:1 до 1,5:1 в других вариантах осуществления изобретения. Используемое соотношение между регенерированным и возвращенным катализатором может зависеть от необходимой однородной температуры, отношения количества катализатора к количеству сырья и других переменных реактора.

[0045] В некоторых вариантах осуществления изобретения однородная температура может быть достигнута в смесителе, таком как контактная область, расположенная в нижней части реакторной системы. Так, смеситель может включать первый распределитель катализатора и второй распределитель катализатора, расположенные в нижней части реактора с подвижным слоем. Первый распределитель катализатора может быть предназначен для приема второго потока из сепаратора и для рассеивания второго катализатора, содержащегося во втором потоке, в реакторе с подвижным слоем. Второй распределитель катализатора может быть расположен вблизи первого распределителя катализатора и предназначен для приема потока смешанного катализатора из регенератора катализатора и рассеивания первого и второго катализаторов, содержащихся в потоке катализатора, в реакторе с подвижным слоем и во втором катализаторе, поступающем из первого распределителя катализатора. Скорость переноса в нижней части реактора может поддерживаться достаточно низкой для обеспечения времени пребывания, непосредственного контакта и тщательного перемешивания двух потоков катализаторов в зоне подачи катализатора с достижением заданной однородной температуры до контакта с легким лигроиновым сырьем.

[0046] В некоторых вариантах осуществления изобретения газораспределитель может быть расположен ниже первого и второго распределителей катализатора. Газораспределитель может быть предназначен для псевдоожижения и тщательного перемешивания катализаторов с целью достижения однородной промежуточной температуры до контакта с легким лигроином. Газ, подаваемый через газораспределитель, может представлять собой инертный газ, такой как азот или пар, а также другие транспортные среды.

[0047] В различных вариантах осуществления изобретения система также может включать внутреннюю структуру, расположенную в реакторе с подвижным слоем ниже высоты подачи первого реагента, такого как легкий лигроин. Эта структура может обеспечивать извилистую траекторию для переноса частиц катализатора, интенсифицируя контакт катализаторов с целью достижения однородной промежуточной температуры до контакта с лигроином.

[0048] В отсутствии непосредственного контакта и уменьшения температуры регенерированного катализатора, контакт с легким лигроином мог бы проводить к чрезмерному крекингу или другим реакциям с образованием нежелательных легких газов, таких как, например, водород и метан. Кроме этого, возможно, что температура катализатора оставалась бы более высокой, чем нужно для контакта с тяжелым лигроиновым сырьем, что опять же приводило бы к снижению эффективности функционирования реактора. Однако, при однородных промежуточных температурах, достигаемых благодаря описываемым вариантам осуществления изобретения, и легкий лигроин, и тяжелый лигроин может быть приведен в контакт со смешанной каталитической системой в благоприятных условиях, вследствие чего повышается эффективность функционирования реактора и образуется более желательная смесь продуктов.

[0049] Обратимся теперь к фиг. 1А и 1В, на которых показаны реакторные системы, соответствующие описываемым вариантам осуществления изобретения. В реактор 32 может поступать смесь частиц катализатора, содержащая первый катализатор в форме частиц и второй катализатор в форме частиц, например, по трубопроводу 30, она может быть подана в реактор 32 через распределитель катализатора. Первый катализатор в форме частиц может характеризоваться меньшим средним размером частиц и/или может быть менее плотным, чем второй катализатор в форме частиц. В некоторых вариантах осуществления изобретения, например, второй катализатор в форме частиц может включать ZSM-5 или ZSM-11, а первый катализатор в форме частиц может содержать катализатор крекинга типа Y или катализатор крекинга FCC, хотя дополнительно или в качестве альтернативы могут быть использованы другие катализаторы. Эти катализаторы могут использоваться, например, для крекинга легкого лигроинового сырья и тяжелого лигроинового сырья, подаваемого в реактор 32 по трубопроводам 34а и 34b, соответственно.

[0050] Как описано выше, реактор 32 может функционировать как реактор переноса, в котором поддерживается приведенная скорость газа, которой достаточно для переноса смешанной каталитической системы вместе с отходящим потоком из реактора 32 в сепаратор 47. Отходящий поток реактора 32 может быть отведен по трубопроводу 45 и, таким образом, может содержать продукты крекинга углеводородов, непрореагировавшее углеводородное сырье, азот или пар (отдувочные среды или добавленный газ псевдоожижения, такой как подаваемый по трубопроводу 35) и смесь катализаторов, содержащую, по существу, весь более легкий и/или мелкий катализатор и часть или весь более крупный и/или более плотный катализатор, поданные в реактор.

[0051] Отходящий поток по трубопроводу 45 может быть подан в сепаратор 47 твердых частиц. Сепаратор 47 может представлять собой сепаратор, предназначенный для разделения катализаторов двух типов на основании их физических свойств, а именно, размера частиц и/или плотности. Например, для отделения катализатора FCC от ZSM-5 в сепараторе 47 может использоваться разность инерционных или центробежных сил. Резервуар сепаратора 47 твердых частиц является внешним по отношению ко второму реактору 32 и функционирует в таких гидродинамических условиях, которые благоприятствуют разделению катализаторов двух типов на основании их физических свойств.

[0052] После отделения в сепараторе 47 более мелкие и/или легкие частицы катализатора (такого как цеолит типа Y или катализатор FCC) могут быть отведены вместе с парами отходящего потока реактора по выпускному трубопроводу 36а сепаратора. Более крупные и/или плотные частицы катализатора (такого как ZSM-5 или ZSM-11) могут быть возвращены в реактор 32 по трубопроводу 49 и через соответствующий распределитель катализатора для проведения непрерывной реакции в углеводородном сырье, подаваемом через распределители 34а, 34b.

[0053] На фиг. 1В показана альтернатива использованию в резервуаре 32 нескольких распределителей катализатора. Конечно, исходный смешанный катализатор 30 и катализатор, содержащийся в потоке 49, могут быть смешаны по потоку выше единственного распределителя катализатора, используемого для подачи смеси с оптимизированной концентрацией второго катализатора в резервуар 32.

[0054] Увлечение, по существу, всего более легкого/мелкого катализатора и части более крупного и/или более плотного катализатора, последующее разделение и рециркуляция более крупного и/или более плотного катализатора в реактор 32 дает возможность значительного накопления более крупного и/или плотного катализатора в реакторе 32. Поскольку этот катализатор более селективен в отношении крекинга углеводородов С4 и лигроиновых фракций, накопление более крупного и/или плотного катализатора может обеспечивать преимущество с точки зрения селективности и выхода. Кроме этого, работа реактора в режиме псевдоожиженного потока для увлечения катализаторов обоих типов может давать возможность более удобного функционирования реактора или гибкости функционирования, как описано выше.

[0055] В некоторых вариантах осуществления изобретения свежий катализатор, такой как более крупный и/или более плотный второй катализатор, может быть непосредственно добавлен в реакционный резервуар 32 по трубопроводу 43. Регенерированная смесь катализаторов при повышенной температуре поступает из регенератора (не показан) в реакционный резервуар 32 по трубе 30. Перемешивание и приведение в непосредственный контакт потоков 30, 49 катализаторов может обеспечивать однородную температуру катализатора, как описано выше, до приведения в контакт с легким лигроиновым сырьем 34а. Ожидается, что доля добавляемого по трубопроводу 43 свежего катализатора может быть небольшой и может оказывать минимальное влияние на общую температуру катализатора. Тем не менее, точка введения свежего катализатора 43 может находиться вблизи впусков 30, 49, таким образом, вносится вклад в достижение заданной однородной температуры, или же может быть промежуточной между точкой подачи легкого лигроина 34а и точкой подачи тяжелого лигроина 34b, при этом, температура смешанного катализатора дополнительно снижается до более предпочтительной температуры реакции тяжелого лигроина у точки подачи тяжелого лигроина 34b.

[0056] Ожидается, что слой катализатора в реакционном резервуаре 32 функционирует в режиме турбулентного слоя, кипящего слоя или сильного псевдоожижения. Как показано на фигуре, легкое лигроиновое сырье 34а может быть подано в реактор 32 и конвертировано в легкие олефины в присутствии смешанного катализатора. Подъемный газ 35, а также газообразный продукт, образующийся в резервуаре 32, поднимает твердую фазу, в том числе, оба катализатора по трубе 45 в резервуар сепаратора 47 твердых частиц. Из-за различия размера и/или плотности частиц двух катализаторов, более тяжелые частицы катализатора (например, ZSM-5 или ZSM-11) будут отделяться от более легких (катализатора типа Y или катализатора FCC) в резервуаре сепаратора 47 твердых частиц и поступать по возвратному трубопроводу 49 в реактор 32. Более легкие частицы катализатора будут переноситься ниже по потоку в отходящем потоке реактора по трубопроводу 36а для дальнейшей обработки, например, в сепараторе, десорбере и/или регенераторе.

[0057] Хотя на фигуре это не показано, резервуар 32 может быть снабжен нижним фланцем или выпуском, позволяющим производить слив катализатора из резервуара. Такой выпуск также может использоваться, если нужно, для периодического удаления более крупных и/или тяжелых частиц катализатора, которые могут накапливаться в резервуаре 32.

[0058] Хотя реактор с подвижным слоем или с переносом показан на фиг. 1А и 1В как единственный реакционный резервуар 32 непрерывного действия, в описываемых вариантах осуществления изобретения также предусматривается использование отдельных резервуаров для первой (например, с легким лигроином) и второй (например, с тяжелым лигроином) ступеней реакции, как показано на фиг. 1С, где одинаковыми номерами позиций обозначены одинаковые элементы. Как показано на фиг. 1С, отходящий поток 45 реактора, отводимый с самой верхний реакционной ступени, может быть подан в сепаратор 47 для отделения более тяжелого и/или более плотного катализатора от продуктов реакции и более легкого и/или менее плотного катализатора.

[0059] Более легкий и/или менее плотный катализатор и продукты реакции могут быть отведены по трубопроводу 36а. Необязательно, в трубопроводе 36а продукты реакции и катализатор могут быть подвергнуты закалке закалочным потоком. Закалочный поток может представлять собой углеводородное сырье, такое как тяжелый вакуумный газойль или тяжелые остатки, легкий рецикловый газойль (light cycle oil, LCO) или пар, который может быть инжектирован в выпускной трубопровод 36а сепаратора через распределитель 36b. Отходящий поток реакции (необязательно, закаленный) затем может быть направлен ниже по потоку по трубопроводу 37 для дальнейшей обработки.

[0060] Более тяжелые и/или более плотные частицы катализатора могут быть отведены из сепаратора 47 по трубопроводу 49. Трубопровод 49 может использоваться для повышения концентрации более тяжелого и/или более плотного катализатора на ступенях 32А, 32В реакции. В некоторых вариантах осуществления изобретения поток катализатора из трубопровода 49 может быть полностью направлен на самую нижнюю ступень 32А реакции. Необязательно, часть катализатора из трубопровода 49 может быть направлена по трубопроводу 49В на промежуточную или верхнюю ступень 32В реакции. Вне зависимости от используемого разделения потока катализатора, достаточное количество катализатора следует направлять на самую нижнюю ступень 32А реакции для приведения в контакт и смешивания с потоком 30 регенерированного катализатора с целью достижения заданной однородной температуры смеси катализаторов до приведения смеси катализаторов в контакт с легким лигроиновым сырьем 34а.

[0061] Приведенная скорость газа на нижней ступени 32А реакции может поддерживаться достаточно высокой для переноса всего более легкого и/или менее плотного катализатора по трубопроводу 38 перекачки на верхнюю ступень 32В реакции. Затем в контакт со смесью катализаторов может быть приведено тяжелое лигроиновое сырье 34b, и на ступени 32В реакции могут быть созданы условия, достаточные для переноса всего более легкого и/или менее плотного катализатора, а также продуктов реакции, по трубопроводу 45 в сепаратор 47.

[0062] Как описано выше, системы, соответствующие описываемым вариантам осуществления изобретения, могут включать сепаратор, предназначенный для разделения катализаторов двух типов на основании их физических свойств, таких как размер частиц и/или плотность. Сепаратор 47 может представлять собой циклонный сепаратор, вибросито, механический грохот, гравитационную камеру, центробежный сепаратор, камеру с отбойными перегородками, жалюзийный сепаратор, поточный или пневматический классификатор или сепаратор другого типа, пригодный для эффективного разделения частиц на основании размера и/или гидродинамических свойств.

[0063] Примеры сепараторов или классификаторов, пригодных в контексте описываемых вариантов осуществления изобретения, показаны на фиг. 2-5. В некоторых вариантах осуществления изобретения сепаратор 47 может представлять собой U-образный инерционный сепаратор, как показано н а фиг. 2, предназначенный для разделения твердых частиц двух типов или катализаторов с разным размером частиц и/или разной плотностью частиц. Сепаратор может быть выполнен в форме U со впуском 70 в верхней части, выпуском 84 газа у другого конца U и основным выпуском 80 твердой фазы у основания U-образного сепаратора.

[0064] Смесь 72 твердых частиц или катализаторов разного размера вместе с потоком газа-носителя подают через впуск 70 и подвергают твердые частицы действию инерционных, вызывающих разделение сил при совершении не более, чем одного поворота, с целью разделения твердых частиц разного размера. Более крупные и/или более плотные твердые частицы 78 предпочтительно движутся вниз через секции 74/76 к вертикальной или опускной трубе 80, соединенной с основанием U-образного сепаратора, тогда как более легкие или мелкие твердые частицы предпочтительно уносятся потоком газа к выпуску 82, откуда может быть отведена смесь 84 небольших частиц и газов. Выпуск 80 твердой фазы у основания U-образного сепаратора (впуск вертикальной или опускной трубы, используемой для переноса более крупных и/или более плотных частиц катализатора обратно во второй реактор 32) должен быть достаточно большим, чтобы пропускать нормальный поток твердой фазы/катализатора.

[0065] Путем регулирования расхода газа, поступающего в нисходящую вертикальную трубу и выходящего из выпуска основного потока газа, можно управлять общей эффективностью разделения U-образного инерционного сепаратора и селективностью отделения более крупных и/или более плотных частиц от более мелких и/или менее плотных частиц. Газ поступает в полностью герметичную опускную трубу, где единственный поток газа, выходящий из опускной трубы, это газ, захваченный выходящим потоком твердой фазы/катализатора. Поскольку U-образный инерционный сепаратор обеспечивает возможность управления эффективностью разделения, частицы промежуточного размера, которым свойственная тенденция накапливаться в системе, как указано выше, могут периодически или непрерывно увлекаться с углеводородными продуктами, отводимыми из сепаратора 47, для отделения в резервуаре 8 и регенерации в регенераторе 24.

[0066] В некоторых вариантах осуществления изобретения барботер 75 для ввода дополнительного пара/инертного газа может быть установлен вблизи верхней части выпускной секции 80, например, у верха впуска вертикальной трубы. Дополнительный подъемный газ, подаваемый в сепараторе, может дополнительно облегчать отделение более крупных и/или более плотных твердых частиц от менее плотных и/или более мелких твердых частиц, поскольку дополнительный газ может предпочтительно поднимать более легкие твердые частицы к выпуску 84 газа, улучшая классификацию твердой фазы.

[0067] Площадь поперечного сечения U-образного сепаратора (включая площади 74, 76) может быть настроена с целью управления приведенной скоростью газа в устройстве для управления эффективностью разделения и селективностью. В некоторых вариантах осуществления изобретения положение одной или нескольких стенок сепаратора может быть регулируемым, либо в одной или нескольких секция сепаратора может быть расположена подвижная отбойная перегородка, используемая для управления эффективностью разделения и селективностью. В некоторых вариантах осуществления изобретения система может включать анализатор размера частиц, расположенный по потоку ниже выпуска 82, позволяющий в режиме реального времени регулировать конфигурацию потока в U-образном сепараторе, добиваясь необходимого разделения.

[0068] Использование U-образных инерционных сепараторов, соединенных последовательно, или сочетания U-образных инерционных сепараторов и циклонов может обеспечивать гибкость, позволяющую одновременно достигать и целевой общей эффективности разделения, и целевой селективности в отношении более крупных и/или более плотных частиц по сравнению с более мелкими и/или менее плотными частицами.

[0069] Вторичный реактор 32 может быть также оборудован отбойными перегородками или внутренними структурами, такими как модульные решетки, как описано в патенте США 7179427. Также могут быть использованы другие типы внутренних структур, повышающие эффективность контакта и селективность/выход продукта. Внутренние структуры могут способствовать улучшению распределения катализатора в реакторе и интенсифицировать контакт между парами сырья и катализатором, приводя к увеличению средней скорости реакции, повышению общей активности катализатора и оптимизации рабочих условий с целью увеличения производства легких олефинов.

[0070] В описываемых в настоящем документе вариантах осуществления изобретения используется цеолит типа Y или обычный катализатор FCC, обеспечивающий максимальную конверсию тяжелого углеводородного сырья. Цеолит типа Y или катализатор FCC имеет более мелкие и/или более легкие частицы, чем ZSM-5 или подобные ему катализаторы, используемые для производства легких олефинов в реакторе с подвижным слоем или переносом. ZSM-5 или подобные ему катализаторы имеют больший размер частиц и/или являются более плотными, чем цеолит типа Y или катализаторы FCC, используемые для улучшения разделения катализаторов разных типов в каждом из устройств: реакторе с подвижным слоем или переносом и сепараторе твердых частиц. Приведенную скорость паров в реакторе с подвижным слоем или переносом поддерживают на уровне, обеспечивающем увлечение цеолита типа Y или катализатора FCC и части катализатора ZSM-5 или ZSM-11 из реактора с подвижным слоем или переносом, и в сепараторе твердых частиц различие конечных скоростей отдельных частиц или различие скоростей минимального псевдоожижения/минимального кипения слоя может использоваться для отделения и возвращения ZSM-5/ZSM-11 в реактор с подвижным слоем или переносом. Эта концепция позволяет исключить двухстадийные системы FCC и, следовательно, упростить и интенсифицировать процесс. Используемые в процессе катализаторы могут представлять собой либо сочетание цеолита типа Y/катализатора FCC и ZSM-5, либо аналогичные им катализаторы, упоминающиеся в US5043522 и US5846402. В таких реакторных системах также могут быть использованы другие смеси катализаторов.

[0071] Увлечение обоих катализаторов из реактора с подвижным слоем или переносом, последующее разделение, рециркуляция и накопление катализатора ZSM-5/ZSM-11 в реакторе с подвижным слоем или переносом устраняет какое-либо потенциальное ограничение приведенной скорости газа в реакторе. Таким образом, использование сепаратора твердых частиц обеспечивает гибкость процесса в реакторе, позволяя эксплуатировать реактор с подвижным слоем или переносом в режиме кипящего слоя, турбулентного слоя или сильного псевдоожижения, а не ограничиваться только режимом кипящего слоя. Сепаратор твердых частиц может представлять собой циклон или другой резервуар, в который твердую фазу и газы подают через общий впуск, и где, посредством дегазации, воздействия инерционных и центробежных сил происходит разделение частиц на основании размера и/или плотности, при этом, большая часть более мелких частиц типа катализатора FCC увлекается к выпуску паром, а более крупные и/или плотные частицы типа ZSM-5 или ZSM-11 возвращаются через предназначенную для плотной фазы вертикальную или опускную трубу в реакторный резервуар 32 с подвижным слоем или переносом.

[0072] Помимо U-образного сепаратора частиц, описанного со ссылкой на фиг. 2, на фиг. 3-5 показаны различные дополнительные устройства разделения частиц, пригодные для использования в описываемых вариантах осуществления изобретения. Как показано на фиг. 3, сепаратор 900, представляющий собой камеру с отбойными перегородками, предназначен для разделения катализаторов или других частиц на основании размера и/или плотности и может включать впуск 910, такой как горизонтальный канал. Пары и частицы по горизонтальному каналу поступают в камеру 912, где отклоняются перегородкой 914. Камера 912 соединена с первым вертикальным выпуском 916 и первым горизонтальным выпуском 918. Отбойная перегородка 914 может располагаться в середине камеры 912, вблизи впуска 910, или вблизи горизонтального выпуска 918 камеры. Отбойная перегородка может быть установлена под углом или быть подвижной с тем, чтобы использоваться для отклонения большего или меньшего количества частиц катализатора, и может быть рассчитана для определенной смеси частиц.

[0073] В описываемых процессах сепаратор 900, представляющий собой камеру с отбойными перегородками, может использоваться для отделения более крупных и/или плотных частиц от более мелких и/или менее плотных частиц, присутствующих в газе-носителе, таком как углеводородный отходящий поток реакции. Сепаратор 900, представляющий собой камеру с отбойными перегородками, может быть предназначен для: отделения, по меньшей мере, части частиц второго типа от газа-носителя и частиц первого типа, выведения частиц второго типа через первый вертикальный выпуск 916 и отведения смеси, содержащей газ-носитель и частицы первого типа через первый горизонтальный выпуск. Сепаратор также может включать распределитель (не показан), расположенный внутри или вблизи первого вертикального выпуска и предназначенный для подачи псевдоожижающего газа, что облегчает дополнительное отделение частиц первого типа от частиц второго типа.

[0074] Обратимся к фиг. 4, на которой представлен жалюзийный сепаратор, предназначенный для использования в соответствии с описываемыми вариантами осуществления изобретения. Подобно другим сепараторам, показанным и описанным в настоящем документе, жалюзийный сепаратор 1000 может быть использован для разделения катализаторов или других частиц на основании размера и/или плотности. Жалюзийный сепаратор 1000 может включать вертикальный впуск 1010, соединенный с камерой 1012, в которой одна или несколько вертикальных сторон 1014 камеры снабжена узкими щелевыми отверстиями 1016, которые могут быть описаны как жалюзи. Число отверстий может варьироваться в зависимости от применения, например, от подлежащей разделению смеси частиц, угол расположения жалюзи может быть регулируемым с целью управления количеством пара, выходящего через них наружу. Камера 1012 также соединена с первым вертикальным выпуском 1014, находящимся у дна камеры.

[0075] В описываемых в настоящем документе процессах жалюзийный сепаратор 1000 может использоваться для отделения более крупных и/или плотных частиц от более мелких и/или менее плотных частиц, присутствующих в газе-носителе, таком как углеводородный отходящий поток реакции. Жалюзийный сепаратор 1000 может быть предназначен для: отделения, по меньшей мере, части частиц второго типа от газа-носителя и частиц первого типа, выведения частиц второго типа через первый вертикальный выпуск 1014 и отведения газа-носителя и частиц первого типа через жалюзийные выпуски 1016. Сепаратор также может включать распределитель (не показан), расположенный внутри или вблизи первого вертикального выпуска и предназначенный для подачи псевдоожижающего газа, что облегчает дополнительное отделение частиц первого типа от частиц второго типа.

[0076] Обратимся к фиг. 5, на которой представлен инерционный сепаратор 1100, предназначенный для использования в соответствии с описываемыми вариантами осуществления изобретения. Подобно другим сепараторам, показанным и описанным в настоящем документе, инерционный сепаратор 1100 может быть использован для разделения катализаторов или других частиц на основании размера и/или плотности. Сепаратор 1100 может включать впуск 1110, расположенный в верхней части камеры 1112 и входящий в нее. В некоторых вариантах осуществления изобретения высота и расположение впуска 1110 в камере 1112 может быть регулируемым. Сепаратор также может включать один или несколько боковых выпусков 1114, 1116, например, от одного до восьми боковых выпусков, и вертикальный выпуск 1118. Сепаратор также может включать распределитель (не показан), расположенный внутри или вблизи вертикального выпуска 1118 и предназначенный для подачи псевдоожижающего газа.

[0077] Смесь 1172 твердых частиц или катализаторов разного размера подают вместе с потоком газа-носителя через впуск 1110. Содержащиеся в смеси 1172 газы предпочтительно направляются к выпускам 1114, 1116 под действием перепада давления, на твердые частицы воздействуют инерционные, способствующие отделению силы, так как твердые частицы и газ-носитель совершают в камере 1112 поворот от вдающегося впуска 1110 к выпускам 1114, 1116, при этом инерционные силы взывают разделение частиц разного размера/плотности. Более крупные и/или тяжелые твердые частицы 1174 предпочтительно движутся вниз через секции 1118 в вертикальную или опускную трубу (не показана), соединенную с основанием сепаратора, тогда как более легкие или мелкие твердые частицы 1176 предпочтительно уносятся потоком газа к выпускам 1114, 1116, откуда смесь мелких частиц и газов может быть отведена.

[0078] В каждом из сепараторов, описанных в настоящем документе, путем регулирования расхода газа, поступающего в нисходящую вертикальную трубу/камеру разделения и выходящего из выпуска основного потока газа, можно управлять общей эффективностью разделения сепаратора и селективностью отделения более крупных и/или более плотных частиц от более мелких и/или менее плотных частиц. Газ поступает в полностью герметичную опускную трубу, где единственный поток газа, выходящий из опускной трубы, это газ, захваченный выходящим потоком твердой фазы/катализатора.

[0079] В некоторых вариантах осуществления изобретения барботер для ввода дополнительного пара/инертного газа может быть установлен вблизи верхней части выпускной секции тяжелой/плотной фазы, например, у верха впуска вертикальной трубы. Дополнительный подъемный газ, подаваемый в сепараторе, может облегчать отделение более крупных и/или более плотных твердых частиц от менее плотных и/или более мелких твердых частиц, поскольку дополнительный газ может предпочтительно поднимать более легкие твердые частицы к выпускам газа, улучшая классификацию твердой фазы.

[0080] Описываемые сепараторы твердых частиц могут быть расположены снаружи или внутри резервуара. Кроме этого, в некоторых вариантах осуществления изобретения выпуски крупных/плотных частиц сепараторов твердых частиц могут быть соединены жидкостной связью с наружным резервуаром, обеспечивая селективную рециркуляцию или подачу отделенных частиц в нужный реактор, например, с целью поддержания заданного баланса катализатора.

[0081] В другом аспекте описываемые варианты осуществления изобретения относятся к устройству флюид-каталитического крекинга и к способу максимального повышения конверсии тяжелого углеводородного сырья, такого как вакуумный газойль и/или тяжелые нефтяные остатки, в легкие олефины, такие как пропилен и этилен, с высоким выходом, в ароматические соединения и бензин с высоким октановым числом или среднедистиллятные фракции и, одновременно, сведения к минимуму выхода более тяжелого кубового продукта и легких газов, таких как метан. Для этого в обычный реактор флюид-каталитического крекинга, такой как реактор с восходящим потоком, может быть интегрирован вторичный реактор, который может представлять собой реактор с подвижным слоем или переносом, такой как описанные выше со ссылкой на фиг. 1А - 1С реакторы с концентрированным катализатором.

[0082] Тяжелое углеводородное сырье может быть подвергнуто каталитическому крекингу до лигроина, среднедистиллятных фракций и легких олефинов в реакторе с восходящим потоком, представляющем собой пневматический прямоточный реактор. Для повышения выхода и селективности в отношении легких олефинов (этилена и пропилена), углеводородные продукты крекинга из реактора с восходящим потоком, такие как лигроиновые углеводороды (олефины и парафины) могут быть рециркулированы и подвергнуты обработке в реакторе с подвижным слоем или переносом (реакторе с концентрированным катализатором). В качестве альтернативы или дополнительно, внешние потоки сырья, такого как С4, лигроин или другие углеводородные фракции из других процессов, например, из реактора парового крекинга, реактора диспропорционирования или установки замедленного коксования, и потоки лигроиновых фракций, такие как прямогонный лигроин или лигроин, полученный путем замедленного коксования, легкого крекинга, или природные газоконденсаты, а также другое углеводородное сырье, могут быть подвергнуты обработке в реакторе с подвижным слоем или переносом с получением легких олефинов, таких как этилен и пропилен. Объединение реактора с подвижным слоем или переносом с обычным реактором FCC с восходящим потоком в соответствии с описываемыми вариантами осуществления изобретения может способствовать преодолению недостатков известных процессов, существенному увеличению общей степени конверсии и выхода легких олефинов, уменьшению образования легких газов, таких как водород и метан, и/или давать возможность обработки более тяжелого сырья.

[0083] Объединение реактора с подвижным слоем или переносом с обычным реактором FCC в соответствии с описываемыми вариантами осуществления изобретения может быть облегчено благодаря (а) использованию общего регенератора катализатора, (b) использованию катализаторов двух типов, один из которых селективен в отношении крекинга более тяжелых углеводородов, а другой селективен в отношении крекинга С4 и лигроиновых углеводородов с образованием легких олефинов, и (с) использованию реактора с подвижным слоем или переносом или реактора с концентрированным катализатором, как описано в отношении фиг. 1А - 1С, в режиме потока, при котором катализаторы двух типов частично разделяются, что благоприятствует контакту С4 или лигроинового сырья с катализатором, селективным в отношении его крекинга с образованием легких олефинов.

[0084] Для расширения рабочего диапазона вторичного реактора и обеспечения большей гибкости процесса, реактор с подвижным слоем или переносом может эксплуатироваться в таком режиме потока, который захватывает катализатор, селективный в отношении крекинга более тяжелых углеводородов, и часть катализатора, селективного в отношении крекинга С4 и лигроиновых углеводородов. Углеводородные продукты крекинга и захваченные катализаторы затем подают в сепаратор для отделения катализатора, селективного в отношении крекинга С4 и лигроиновых углеводородов, от продуктов крекинга углеводородов и катализатора, селективного в отношении крекинга более тяжелых углеводородов. Сепаратор твердых частиц представляет собой внешний резервуар относительно реактора и функционирует в гидродинамических условиях, благоприятствующих разделению катализаторов двух типов на основании их физических свойств, таких как размер частиц и/или плотность. Отделенный катализатор, селективный в отношении крекинга С4 или лигроиновых углеводородов, затем может быть возвращен в реактор с подвижным слоем или переносом для продолжения реакции и обеспечения повышенной концентрации катализатора, селективного в отношении крекинга С4 и лигроиновых углеводородов в реакторе с подвижным слоем или переносом, благодаря чему повышается селективность процесса в целом при одновременном повышении гибкости процесса вследствие увеличенного рабочего диапазона.

[0085] Как указано выше, в системе крекинга могут быть использованы катализаторы двух типов, каждый из которых влияет на разный тип углеводородного сырья. Первый катализатор крекинга может представлять собой цеолитный катализатор типа Y, катализатор FCC или другие подобные им катализаторы, пригодные для крекинга более тяжелого углеводородного сырья. Второй катализатор крекинга может представлять собой катализатор типа ZSM-5 или ZSM-11 или подобный им катализатор пригодный для крекинга С4 или лигроиновых углеводородов и селективный в отношении образования легких олефинов. Для упрощения описываемой в настоящем документе схемы, включающей два реактора, первый катализатор крекинга может характеризоваться первым средним размером частиц и плотностью и может быть мельче и/или легче, чем второй катализатор крекинга, так что катализаторы могут быть разделены на основании плотности и/или размера (например, на основании конечной скорости или других характеристик частиц катализатора).

[0086] В резервуаре регенерации катализатора регенерируют отработанный катализатор, отведенный как из реактора с восходящим потоком, так и из реактора с подвижным слоем или переносом. После регенерации первая часть смешанного катализатора может быть подана из регенератора в реактор с восходящим потоком (прямоточный реактор). Вторая часть смешанного катализатора может быть подана из регенератора в реактор с подвижным слоем или переносом.

[0087] В прямоточном реакторе (с восходящим потоком) первое углеводородное сырье приводят в контакт с первой частью регенерированного катализатора с целью крекинга, по меньшей мере, части углеводородов с образованием более легких углеводородов. Из прямоточного реактора может быть отведен отходящий поток, содержащий первый углеводородный продукт крекинга и фракцию отработанного смешанного катализатора.

[0088] Во втором реакторе с концентрированным катализатором, таком как описан и пояснен со ссылкой на фиг. 1А - 1С, со смесью катализаторов может быть приведена в контакт легкая лигроиновая фракция, а затем тяжелая лигроиновая фракция. Зоны реакции легкой и тяжелой лигроиновых фракций могут функционировать при отношении катализатора к сырью (по весу), лежащем, например, в диапазоне от, примерно, 20 кг/кг до, примерно, 50 кг/кг.

[0089] В некоторых вариантах осуществления изобретения реактор с подвижным слоем или переносом функционирует в режиме псевдоожижения, которого достаточно для увлечения первого катализатора крекинга и второго катализатора крекинга с углеводородными продуктами, отводимыми в форме отходящего потока через верхний выпуск вторичного реактора. Этот отходящий поток затем подают в сепаратор для отделения углеводородных продуктов крекинга и первого катализатора крекинга от второго катализатора крекинга.

[0090] Поток пара/первого катализатора крекинга, отведенный из сепаратора, затем может быть направлен на дальнейшее разделение. Второй катализатор крекинга, отведенный из сепаратора, может быть рециркулирован в реактор с подвижным слоем или переносом для продолжения реакции, как указано выше.

[0091] Первый отходящий поток (крекированные углеводороды и отработанный смешанный катализатор из реактора с восходящим потоком) и второй отходящий поток (крекированные углеводороды и отделенный первый катализатор крекинга из реактора с подвижным слоем или переносом) могут быть поданы в разделительный резервуар для отделения фракции отработанного смешанного катализатора и отделенного первого катализатора крекинга от первого и второго углеводородных продуктов крекинга. Углеводородные продукты крекинга, содержащие легкие олефины, углеводороды С4, лигроиновые углеводороды и более тяжелые углеводороды, затем могут быть разделены с целью извлечения заданных продуктов или фракций продуктов.

[0092] Так, в соответствии с раскрываемыми способами, реактор с концентрированным катализатором, внешний сепаратор твердых частиц и реактор в восходящим потоком объединены с общими устройствами разделения продуктов и регенерации катализатора, при этом, катализатор, используемый в реакторе с подвижным слоем или переносом (реакторе с концентрированным катализатором) характеризуется высокой селективностью в отношении крекинга С4 и лигроиновых углеводородов с образованием легких олефинов. Общее устройство регенерации катализатора обеспечивает тепловой баланс, а общее устройство разделения продуктов (разделительный резервуар и т.п.) обеспечивает простоту функционирования, уменьшение количества единиц оборудования, а также другие преимущества.

[0093] Таким образом, системы, показанные на фиг. 1А - 1С, могут быть с успехом объединены с реактором с восходящим потоком и системой регенерации, как показано на фиг. 6.

[0094] Обратимся к фиг. 6, на которой показана упрощенная технологическая схема системы, предназначенной для крекинга углеводородов и производства легких олефинов в соответствии с описываемым вариантам осуществления изобретения. Система включает конфигурацию из двух реакторов, предназначенную для максимального увеличения выхода пропилена и этилена из нефтяных остатков или других углеводородных потоков. Первый реактор 3 может представлять собой реактор с восходящим потоком, предназначенный для крекинга более тяжелого углеводородного сырья, например. Второй реактор 32 является реактором с подвижным слоем или переносом, который может быть оборудован двумя отбойными перегородками или внутренними структурами. Продукты - легкий лигроин и тяжелый лигроин - из первого реактора 3 или аналогичные потоки сырья из внешних источников могут быть обработаны во втором реакторе 32 с целью повышения выхода легких олефинов, включая пропилен и этилен, и ароматических соединений/бензина с высоким октановым числом.

[0095] Сырье - тяжелые нефтяные остатки - подают через один или несколько инжекторов 2 сырья, расположенных у дна первого реактора 3. Тяжелое нефтяное сырье вступает в контакт с горячим регенерированным катализатором, подаваемым через J-образный изгиб. Катализатор, подаваемый в первый реактор 3, представляет собой каталитическую смесь, содержащую первый катализатор, селективный в отношении крекинга более тяжелых углеводородов, например, катализатор на основе цеолита типа Y, и второй катализатор, селективный в отношении крекинга С4 и лигроиновых углеводородов с образованием легких олефинов, такой как ZSM-5 или ZSM-11, который также может быть использован в сочетании с другими катализаторами. Первый и второй катализаторы могут отличаться по одному или двум параметрам - размеру частиц и плотности. Первый катализатор, такой как цеолит типа Y, может характеризоваться размером частиц в диапазоне 20-200 мкм и кажущейся объемной плотностью в диапазоне 0,60-1,0 г/мл. Второй катализатор, такой как ZSM-5 или ZSM-11, может характеризоваться размером частиц в диапазоне 20-350 мкм и кажущейся объемной плотностью в диапазоне 0,7-1,2 г/мл.

[0096] Тепло, необходимое для испарения сырья и/или увеличения температуры сырья до заданной температуры в реакторе, например, в диапазоне от 500°С до, примерно, 700°С, и для эндотермической реакции, может быть подведено с горячим регенерированным катализатором, поступающим из регенератора 17. Давление в первом реакторе 3, обычно, лежит в диапазоне от, примерно, 1 бар изб. до, примерно, 5 бар изб.

[0097] После завершения основной части реакций крекинга смесь продуктов, непрореагировавшее парообразное сырье и отработанный катализатор направляют в двухступенчатую систему циклонов, смонтированную в защитной оболочке 8 циклонов. Двухступенчатая система циклонов может включать первичный циклон 4, предназначенный для отделения отработанного катализатора от паров. Отработанный катализатор через опускную трубу 5 первичного циклона выгружают в десорбер 9. Тонкодисперсные частицы катализатора, захваченные отделенными парами из первичного циклона 4, и парообразный продукт из второго реактора 32, поданные по трубопроводу 36а через одноступенчатый циклон 36с, разделяют в циклоне 6 второй ступени. Полученную смесь катализаторов выгружают в десорбер 9 через опускную трубу 7. Пары из циклона 6 второй ступени выпускают через выпуск 12b вторичного циклона, который может быть соединен с напорной камерой 11, после чего направляют в газофракционирующую установку (не показана) для извлечения продуктов, в том числе, заданных олефинов. Если нужно, парообразные продукты дополнительно охлаждают, вводя в качестве закалочной среды легкий рецикловый газойль (LCO) или пар по распределительной линии 12а.

[0098] Отработанный катализатор, отведенный по опускным трубам 5, 7, подвергают десорбции в десорбере 9 с целью извлечения внутрипоровых паров (парообразных углеводородов, захваченный между частицами катализатора) путем приведения в противоточный контакт с паром, подаваемым с нижнюю часть десорбера 9 через парораспределитель 10. Затем отработанный катализатор перемещают в регенератор 17 по вертикальной трубе 13а отработанного катализатора и подъемному трубопроводу 15. Золотниковый клапан 13b отработанного катализатора, расположенный на вертикальной трубе 13а отработанного катализатора, предназначен для регулирования потока катализатора из десорбера 9 в регенератор 17. Небольшое количество воздуха горения или азота может быть подано через распределитель 14 для облегчения равномерного перемещения отработанного катализатора.

[0099] Закоксованный или отработанный катализатор выгружают через распределитель 16 отработанного катализатора в центр плотного слоя 24 регенератора. Воздух горения подают через распределитель 18 воздуха, расположенный внизу слоя 24 регенератора. В регенераторе 17 кокс, осажденный на катализаторе, выжигают посредством реакции с воздухом горения. Регенератор 17, например, может функционировать при температуре, лежащей в диапазоне от, примерно, 640°С до, примерно, 750°С, и давлении, лежащем в диапазоне от, примерно, 1 бар изб. до, примерно, 5 бар изб. Мелкодисперсные частицы катализатора, захваченные дымовыми газами, собирают в циклоне 19 первой ступени и циклоне 21 второй ступени и выгружают в слой катализатора в регенераторе по соответствующим опускным трубам 20, 22. Дымовые газы, отводимые из выпуска циклона 21 второй ступени, направляют по линии 50 дымовых газов через напорную камеру 23 регенератора на утилизацию отходящего тепла/рекуперацию энергии ниже по потоку.

[0100] Первую часть регенерированной каталитической смеси отводят через вертикальную трубу 27 регенерированного катализатора, которая соединена жидкостной связью с J-образным изгибом. Поток катализатора из регенератора 17 в реактор 3 можно регулировать при помощи золотникового клапана 28, расположенного на вертикальной трубе 27 регенерированного катализатора. Степень открытия золотникового клапана 28 регулируют с целью управления потоком катализатора так, чтобы поддерживать заданную температуру верха реактора 3.