УРОВЕНЬ ТЕХНИКИ

[0001] Обычно, если смесь углеводородов характеризуется высокой температурой конца кипения, например, более 550°С, она не пригодна для прямой переработки. Присутствие тяжелых углеводородов может приводить к образованию в реакторах кокса, при этом, закоксовывание может происходить быстро. Сырая нефть обычно также содержит примеси, такие как кокс по Конрадсону, металлы и т.п., что еще более затрудняет прямую переработку сырой нефти.

[0002] Кроме того, разработка месторождений трудноизвлекаемой и сланцевой нефти открывает доступ к обширным запасам нефти. Однако, ее переработка сопряжена со значительными трудностями в силу различия свойств и химического состава нефтей. А именно, при переработке трудноизвлекаемой/сланцевой нефти на нефтеперерабатывающем заводе с использованием технологии FCC (fluid catalytic cracking, флюид-каталитический крекинг) одним из серьезных осложнений является присутствие нетрадиционных металлов, таких как железо и кальций, в высокой концентрации по сравнению с обычной сырой нефтью.

[0003] Высокая концентрация железа, кальция и других металлов может стать причиной, например, осаждения железа и кальция на поверхности катализатора. Из осажденного железа и кальция на поверхности катализатора может образовываться толстая металлическая оболочка, вызывающая ухудшение диффузионного переноса нефтяных паров. Результатом этого является снижение степени конверсии и увеличение выхода кокса и тяжелых нефтепродуктов. Из-за осаждения большого количества железа и кальция на катализаторе свойства катализатора могут изменяться неблагоприятно для циркуляции катализатора, вызывая проблемы, ухудшающие технологические показатели.

[0004] Для сведения к минимуму влияния нетрадиционных металлов, в частности, присутствующих в высокой концентрации в трудноизвлекаемой/сланцевой нефти, на нефтеперерабатывающих заводах вынуждены добавлять ежедневно значительно больше катализатора, чтобы уменьшить осаждение на катализаторе металла и облегчить циркуляцию катализатора. Однако, это ведет к резкому повышению эксплуатационных затрат.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Описываемые в настоящем документе варианты осуществления изобретения направлены на реакторную установку, предназначенную для эффективного удаления примесей (CCR (Conradson carbon residue, кокс по Конрадсону), никеля, ванадия, азота, натрия, железа, кальция и т.д.) из тяжелой фракции сырой нефти. Продукты направляют в обычную основную ректификационную колонну. Затем тяжелое сырье с меньшим содержанием примесей может быть подвергнуто обработке на установке флюид-каталитического крекинга (FCC), и концепция в целом основана на каталитической реакции в псевдоожиженном слое с использованием методики выделения углерода.

[0006] В одном из аспектов, описываемые в настоящем документе варианты осуществления изобретения направлены на установку, пригодную для каталитического крекинга сырой нефти. Установка может включать сепаратор для разделения сырой нефти на низкокипящую фракцию и высококипящую фракцию. Установка также может включать регенератор, предназначенный для регенерации отработанного первого катализатора и отработанного второго катализатора. В различных вариантах осуществления изобретения регенератор может быть снабжен первым выпуском для подачи смеси регенерированных первого и второго катализаторов и вторым выпуском для подачи смеси регенерированных первого и второго катализаторов. Реактор с восходящим потоком может быть выполнен с возможностью приема смеси регенерированного катализатора и может быть использован для приведения высококипящей фракции в контакт с каталитической смесью с целью преобразования углеводородов высококипящей фракции в более легкие углеводороды. Каталитическая смесь может включать первый катализатор и второй катализатор, первый катализатор может характеризоваться большей плотностью, чем второй катализатор, большим размером частиц, чем второй катализатор, или и большей плотностью, и большим размером частиц, чем второй катализатор. Реактор с восходящим потоком может быть снабжен впуском для приема каталитической смеси, содержащей регенерированные первый и второй катализаторы, из регенератора, а также выпуском для подачи смеси преобразованных углеводородов и каталитической смеси.

[0007] Установка также может включать второй реактор, предназначенный для приведения низкокипящей фракции в контакт с концентрированной каталитической смесью, содержащей первый катализатор и второй катализатор, при этом, концентрация первого катализатора может быть увеличена по сравнению со смесью, поступившей из регенератора катализатора. Второй реактор может быть снабжен впуском для приема каталитической смеси, содержащей регенерированные первый и второй катализаторы, из регенератора, а также выпуском для подачи смеси преобразованных углеводородов, первого катализатора и второго катализатора в систему разделения катализатора.

[0008] Система разделения катализатора может быть предназначена для отделения первого катализатора от смеси, содержащей второй катализатор и преобразованные углеводороды, на основании, по меньшей мере, одного из следующего: размера частиц катализатора или плотности катализатора и, тем самым, получения первого потока, содержащего отделенный первый катализатор, и второго потока, содержащего второй катализатор и преобразованные углеводороды. Система разделения катализатора может обеспечивать подачу во впуск второго реактора первого потока, содержащего отделенный первый катализатор, тем самым, увеличивая концентрацию первого катализатора во втором реакторе.

[0009] Может быть предусмотрено наличие одного или нескольких отделительных резервуаров для отделения катализаторов от преобразованных углеводородов. Отделительные резервуары могут быть снабжены одним или несколькими впусками для приема (i) второго потока, содержащего второй катализатор и преобразованные углеводороды, и/или (ii) смеси преобразованных углеводородов и каталитической смеси. Отделительные резервуары могут быть выполнены с возможностью отделения и отведения первого отходящего потока, содержащего преобразованные углеводороды, и второго отходящего потока, содержащего смесь отработанных первого и второго катализаторов. Также может предусматриваться наличие трубопровода для подачи смеси отработанных первого и второго катализаторов из отделительного(ых) резервуара(ов) в регенератор.

[0010] В другом аспекте описываемые в настоящем документе варианты осуществления изобретения направлены на способ каталитического крекинга сырой нефти. Способ может включать разделение сырой нефти на низкокипящую фракцию и высококипящую фракцию. Затем высококипящая фракция может быть подвергнута обработке в первой состоящей из двух реакторов системе с двумя катализаторами с получением отходящего потока преобразованных углеводородов. Низкокипящая фракция может быть подвергнута обработке во второй состоящей из двух реакторов системе с двумя катализаторами с получением отходящего потока преобразованных углеводородов.

[0011] Отходящие потоки преобразованных углеводородов из каждой системы: первой состоящей из двух реакторов системы с двумя катализаторами и второй состоящей из двух реакторов системы с двумя катализаторами затем могут быть разделены в обычной ректификационной колонне, предназначенной для разделения фракций преобразованных углеводородов на две, три или более углеводородных фракции. Углеводородные фракции могут включать, например, фракции, содержащие один или несколько олефинов, и обработанное сырье флюид-каталитического крекинга.

[0012] Обработка высококипящей фракции в первой состоящей из двух реакторов системе с двумя катализаторами может включать приведение высококипящей фракции в контакт с катализатором флюид-каталитического крекинга нефтяных остатков и приведение загрязненного катализатора флюид-каталитического крекинга нефтяных остатков в контакт с металлоуловителем. Обработка низкокипящей фракции во второй состоящей из двух реакторов системе с двумя катализаторами может включать приведение обработанного сырья флюид-каталитического крекинга в контакт со смешанной каталитической системой, содержащей первый катализатор и второй катализатор, в первом реакторе и приведение низкокипящей фракции в контакт со смешанной каталитической системой, содержащей первый катализатор и второй катализатор, во втором реакторе. Во втором реакторе первый катализатор может присутствовать в более высокой относительной концентрации, чем в первом реакторе и/или при поступлении из регенератора катализатора. После обработки отходящий поток из каждого реактора - первого и второго - может быть разделен на отработанную каталитическую смесь и отходящий поток преобразованных углеводородов. Отходящие потоки преобразованных углеводородов первой и второй состоящих из двух реакторов систем с двумя катализаторами затем подают в обычную ректификационную колонну.

[0013] В другом аспекте описываемые в настоящем документе варианты осуществления изобретения направлены на установку, пригодную для каталитического крекинга сырой нефти. Установка может включать сепаратор для разделения сырой нефти на низкокипящую фракцию и высококипящую фракцию. Установка также может включать первую состоящую из двух реакторов систему с двумя катализаторами и вторую состоящую из двух реакторов систему с двумя катализаторами, в каждой из которых получают отходящий поток преобразованных углеводородов. В обычную ректификационную колонну может быть подан отходящий поток преобразованных углеводородов из каждой системы: первой состоящей из двух реакторов системы с двумя катализаторами и второй состоящей из двух реакторов системы с двумя катализаторами, при этом, обычная ректификационная колонна предназначена для разделения фракций преобразованных углеводородов на две или более углеводородных фракций, включающих фракции, содержащие один или несколько олефинов, и обработанное сырье флюид-каталитического крекинга.

[0014] Первая состоящая из двух реакторов система с двумя катализаторами может быть выполнена с возможностью приведения высококипящей фракции в контакт с катализатором флюид-каталитического крекинга нефтяных остатков и приведения загрязненного катализатора флюид-каталитического крекинга нефтяных остатков в контакт с металлоуловителем.

[0015] Вторая состоящая из двух реакторов система с двумя катализаторами может включать первый реактор для приведения обработанного сырья флюид-каталитического крекинга в контакт со смешанной каталитической системой, содержащей первый катализатор и второй катализатор. Вторая состоящая из двух реакторов система с двумя катализаторами также может включать второй реактор для приведения низкокипящей фракции в контакт со смешанной каталитической системой, содержащей первый катализатор и второй катализатор. Как и в других описываемых вариантах осуществления изобретения, первый катализатор может присутствовать во втором реакторе в более высокой относительной концентрации, чем в первом реакторе или по поступлении из регенератора.

[0016] Установка также может включать резервуар отделения катализатора, выполненный с возможностью приема отходящего потока из каждого реактора - первого и второго - и его разделения на отработанную каталитическую смесь и отходящий поток преобразованных углеводородов второй состоящей из двух реакторов системы с двумя катализаторами, подаваемый в обычную ректификационную колонну.

[0017] Другие аспекты и преимущества изобретения станут понятны из нижеследующего описания и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

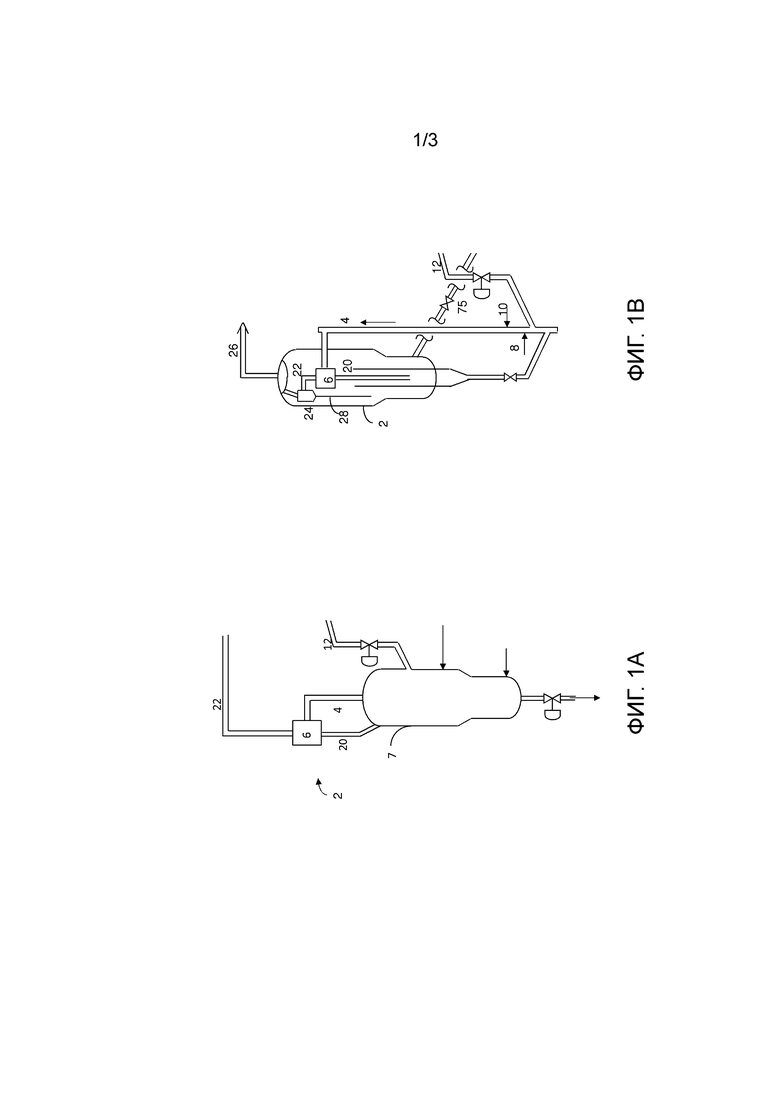

[0018] На фиг. 1А и 1В представлены упрощенные технологические схемы системы повышения концентрации катализатора, применимые в контексте описываемых вариантов осуществления изобретения.

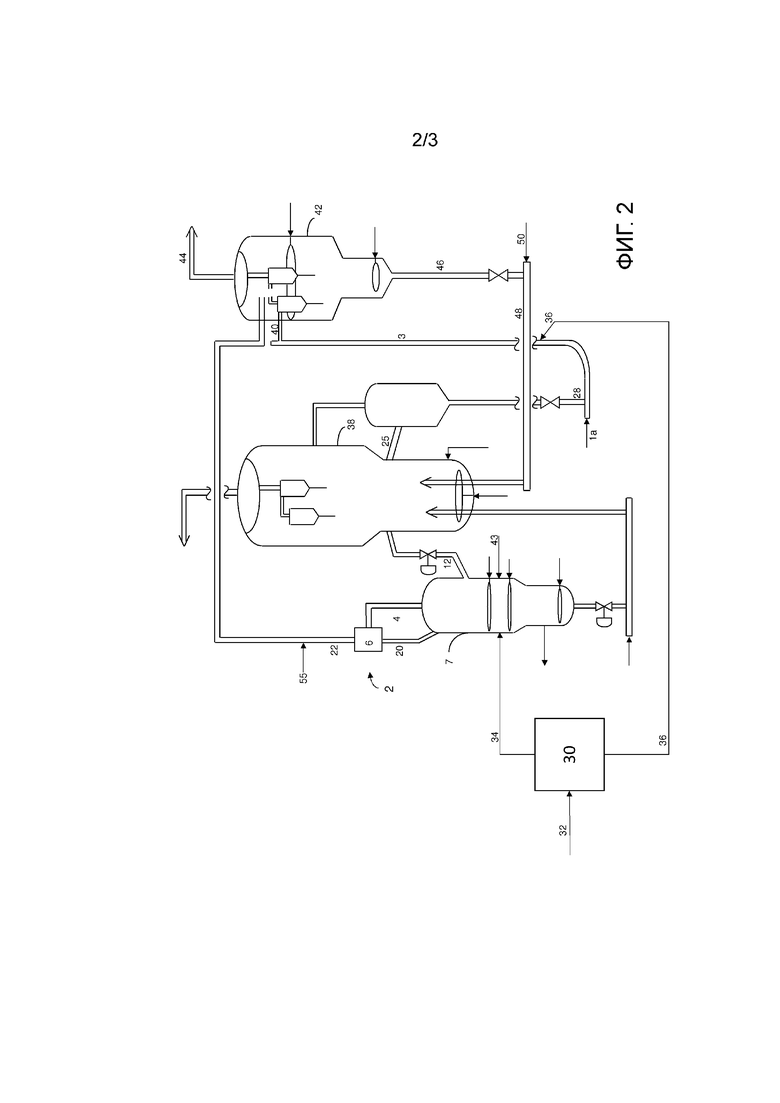

[0019] На фиг. 2 представлена упрощенная технологическая схема способа переработки сырой нефти в соответствии с описываемыми вариантами осуществления изобретения.

[0020] На фиг. 3 представлена упрощенная блок-схема способа переработки сырой нефти в соответствии с описываемыми вариантами осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0021] В настоящем контексте термины «катализатор» и «частица» могут быть использованы взаимозаменяемо. Как описано в общем выше и будет пояснено далее, в соответствии с описываемыми вариантами осуществления изобретения смешанные материалы в форме частиц разделяют на основании размера и/или плотности с целью достижения благоприятного эффекта в установке переработки сырой нефти в целом. Частицы или материалы в форме частиц, используемые для облегчения прохождения реакции, могут включать, например, катализаторы, абсорбенты и/или теплопередающие материалы, не обладающие каталитической активностью.

[0022] Описываемые варианты осуществления изобретения, вообще, относятся к установкам и способам повышения пригодности для переработки сырой нефти и других углеводородных смесей с широким диапазоном кипения. Более конкретно, описываемые варианты осуществления изобретения относятся к повышению производительности и/или гибкости процессов переработки сырой нефти и других углеводородных смесей с широким диапазоном кипения посредством флюид-каталитического крекинга с использованием смешанных каталитических систем и/или смешанных систем катализатор/адсорбент. Описываемые в настоящем документе способы и устройства могут давать положительный результат в отношении полной переработки сырой нефти и других углеводородных смесей с широким диапазоном кипения с очень высоким выходом легких олефинов, таких как пропилен и этилен, и ароматических соединений, а также, в некоторых вариантах осуществления, бензина с высоким октановым числом и/или дизельного топлива.

[0023] Описываемые варианты осуществления изобретения охватывают реакционные системы или системы кондиционирования, которые могут включать обычный регенератор. Обычный регенератор может быть использован для регенерации смеси частиц, которая может содержать, например, смесь двух или более катализаторов, смесь катализатора и добавки для улавливания примесей, смесь двух или более катализаторов и добавки для улавливания примесей, смесь добавки для улавливания примесей и теплопередающих частиц и другие возможные сочетания катализаторов, добавок для улавливания примесей и/или инертных частиц.

[0024] Описываемые варианты осуществления изобретения могут также включать системы или резервуары для повышения концентрации катализатора и/или системы или резервуары для повышения концентрации добавки для улавливания примесей. Поскольку смесь частиц может поступать из обычного регенератора, системы повышения концентрации катализатора/добавки для улавливания примесей могут предназначаться для повышения концентрации заданного катализатора или добавки для улавливания примесей в виду использования в реакторе или технологической установке. В некоторых вариантах осуществления изобретения концентрация катализатора или добавки для улавливания примесей может быть повышена до величины, в три или четыре раза превышающей концентрацию по поступлении из регенератора. После этого концентрированный катализатор или добавка могут обеспечивать более плодотворную обработку по сравнению с системой смешанных частиц.

[0025] Повышение концентрации катализатора может быть выполнено, например, в системе 2 разделения, показанной на фиг. 1А и 1В, где одинаковыми номерами позиций обозначены аналогичные элементы. Смесь, содержащая пары и катализатор, может быть подана по трубопроводу 4 в устройство 6 разделения твердой фазы. Как показано на фиг. 1А, трубопровод 4 может представлять собой выпускной трубопровод реактора 7 с подвижным или псевдоожиженным слоем, по которому отводят преобразованные углеводороды и смесь частиц катализатора или, в некоторых вариантах осуществления, резервуара 7 удаления примесей с подвижным/псевдоожиженным слоем. В других вариантах осуществления изобретения, например, как показано на фиг. 1В, трубопровод 4 может представлять собой реактор с восходящим потоком, предназначенный для приведения одного или нескольких типов углеводородного сырья 8, 10 в контакт со смесью катализаторов, поступающей по трубопроводу 12, например, из регенератора катализатора (не показано). Смесь паров и катализатора может содержать, например, преобразованные углеводороды, первый катализатор и второй катализатор и, например, может поступать из реактора с восходящим потоком или реактора с подвижным слоем, предназначенного для каталитического преобразования углеводородов. В других вариантах осуществления изобретения смесь, подаваемая в устройство 6 разделения твердой фазы, может содержать, например, смесь подъемного газа, катализатора и металлоуловителя и, например, может поступать из резервуара 7 удаления примесей.

[0026] Частицы в смеси, подаваемой в устройство 6 разделения твердой фазы, могут включать частицы первого типа (например, первый катализатор, применяемый для крекинга остатков, или металлоуловитель) и частицы второго типа (например, второй катализатор), при этом, частицы первого типа могут характеризоваться по меньшей мере, одним из следующего: большим диаметром или большей плотностью, чем частицы второго типа. В устройстве 6 разделения твердой фазы пары и смешанные частицы могут быть разделены с получением потока 20 твердой фазы, содержащего более крупные и/или более плотные частицы первого типа, и смешанного отходящего потока 22, содержащего подъемный газ/преобразованные углеводороды и частицы второго типа.

[0027] В некоторых вариантах осуществления изобретения, например, как показано на фиг. 1А, отходящий поток 22 может быть направлен в устройство, находящееся ниже по потоку (не показано). Например, отходящий поток 22 может быть подан в отделительный резервуар (не показан) с целью отделения второго катализатора от углеводородных паров. В качестве другого примера, отходящий поток 22 может быть подан в регенератор катализатора (не показан) с целью отделения подъемного газа от катализатора. Частицы, отводимые по трубопроводу 20, могут быть возвращены в реактор 7, чтобы, тем самым, повысить концентрацию частиц (металлоуловителя или первого катализатора) в реакторе 7.

[0028] В других вариантах осуществления изобретения, например, как показано на фиг. 1В, отходящий поток 22 может быть подан в сепаратор, например, циклонный сепаратор 24 с целью отделения отходящего пара, отводимого по трубопроводу 26, от катализатора, отводимого по трубопроводу 28. Частицы, отведенные по трубопроводу 28, могут быть возвращены в регенератор катализатора (не показан), и частицы, отведенные по трубопроводу 20, могут быть возвращены в реактор 4 с восходящим потоком, чтобы, тем самым, повысить концентрацию второго катализатора в реакторе 4 с восходящим потоком.

[0029] В некоторых вариантах осуществления изобретения установка, пригодная для каталитического крекинга сырой нефти, может включать состоящую из двух реакторов систему с одним регенератором, в настоящем документе также именуемую состоящая из двух реакторов система с двумя катализаторами. Система может включать, по меньшей мере, два реактора, например, реактор с подвижным или псевдоожиженным слоем и реактор с восходящим потоком, множество реакторов с восходящим потоком или множество реакторов с подвижным или псевдоожиженным слоем, предназначенных для переработки сырой нефти. Катализатор в каждый реакционный резервуар может поступать из одного регенератора.

[0030] Обратимся к фиг. 2, на которой показана реакторная установка для переработки сырой нефти, и одинаковыми номерами позиций обозначены аналогичные элементы. Установка может включать сепаратор 30 для разделения сырой нефти 32, такой как обессоленная сырая нефть, на низкокипящую фракцию 34 и высококипящую фракцию 36. В некоторых вариантах осуществления изобретения разделение сырой нефти на низкокипящую фракцию и высококипящую фракцию может включать отделение низкокипящей фракции, на 95% характеризующейся температурой конца кипения в диапазоне от, примерно, 300°С до, примерно, 420°С, от высококипящей фракции. Однако, реальная граница кипения фракций может зависеть от свойств конкретной перерабатываемой сырой нефти.

[0031] Установка также может включать регенератор 38 для регенерации отработанного первого катализатора и отработанного второго катализатора. Смесь катализаторов может содержать первый катализатор и второй катализатор, при этом, первый катализатор характеризуется большей плотностью, чем второй катализатор, большим размером частиц, чем второй катализатор, или и большей плотностью, и большим размером частиц, чем второй катализатор.

[0032] Регенератор 38 может иметь первый выпуск 12 для подачи смеси регенерированных первого и второго катализаторов и второй выпуск 25 также для подачи смеси регенерированных первого и второго катализаторов из регенератора. Выпуск 25 может обеспечивать подачу катализатора во впуск 28 реактора 3 с восходящим потоком, при этом, каталитическая смесь, подаваемая в реактор с восходящим потоком, может содержать смесь первого и второго катализаторов из регенератора. Псевдоожижающий газ 1а, например, может использоваться для подачи катализатора в реактор 3. В реакторе 3 с восходящим потоком высококипящая фракция 36 может быть приведена в контакт с каталитической смесью, обеспечивающей преобразование углеводородов высококипящей фракции в более легкие углеводороды. Затем через выпуск 40 реактора с восходящим потоком отходящий поток реактора, смесь преобразованных углеводородов и каталитической смеси, может быть подана в отделительный резервуар 42.

[0033] Через выпуск 12 регенерированные первый и второй катализаторы могут быть поданы во второй реактор 7, предназначенный для приведения низкокипящей фракции 34 в контакт с концентрированной каталитической смесью, содержащей первый катализатор и второй катализатор. Как описано выше со ссылкой на фиг. 1А и 1В, концентрация первого катализатора во втором реакторе 7 может быть увеличена при помощи системы 2 разделения с использованием устройства 6 разделения катализатора/твердой фазы. Второй реактор может иметь впуск, предназначенный для приема каталитической смеси, содержащей регенерированные первый и второй катализаторы, из регенератора. Как описано со ссылкой на фиг. 1А, второй реактор также может иметь выпуск 4, предназначенный для подачи смеси преобразованных углеводородов, первого катализатора и второго катализатора в устройство 6 разделения катализатора/твердой фазы, при этом, в устройстве разделения твердой фазы может быть осуществлено отделение первого катализатора от смеси, содержащей второй катализатор и преобразованные углеводороды, на основании, по меньшей мере, одного из следующего: размера частиц катализатора или плотности катализатора. В устройстве 6 разделения катализатора может быть получен первый поток 20, содержащий отделенный первый катализатор, и второй поток 22, содержащий второй катализатор и преобразованные углеводороды. Поток 20 первого катализатора может быть подан во впуск реактора 7, чтобы, тем самым, повысить концентрацию первого катализатора во втором реакторе.

[0034] Отходящие потоки реактора 3 с восходящим потоком и второго реактора 7, оба, могут быть поданы в отделительный резервуар 42. Следовательно, отделительный резервуар 42 может быть снабжен одним или несколькими впусками 40 для приема (i) потока 22, содержащего второй катализатор и преобразованные углеводороды, и (ii) отходящего потока 40 реактора 3, содержащего объединенный поток преобразованных углеводородов и каталитической смеси. Отделительный резервуар 42 может быть выполнен с возможностью отделения и отведения первого отходящего потока 44, содержащего преобразованные углеводороды, и второго отходящего потока 46, содержащего смесь отработанных первого и второго катализаторов. Для подачи смеси отработанных первого и второго катализаторов в регенератор могут быть использованы трубопровод 48 и псевдоожижающий газ 50.

[0035] В других вариантах осуществления изобретения, например, в которых используется единая система реактор/устройство разделения, как показано на фиг. 1В, второй катализатор может быть подан в регенератор по линии 75, и поток 26 преобразованных углеводородов может быть объединен с потоком 44 фиг. 2 и направлен на обработку ниже по потоку. Обработка ниже по потоку может включать, например, отделение нафты, легкой нафты или бензиновой фракции, которые могут быть поданы во второй реактор 7 по трубопроводу 43 для преобразования вместе с низкокипящей фракцией 34. В других вариантах осуществления изобретения при разделении отходящих потоков ниже по потоку может быть получена фракция легкого рециклового газойля, которую можно использовать в качестве закалочной среды 55. В некоторых вариантах осуществления изобретения другие углеводородные потоки, получаемые при обработке ниже по потоку, могут быть поданы в реактор 3 с восходящим потоком.

[0036] Теперь обратимся к фиг. 3, на которой представлена упрощенная блок-схема установки каталитического крекинга сырой нефти, соответствующей другим вариантам осуществления описываемого изобретения, и где одинаковыми номерами позиций обозначены аналогичные элементы. Установка каталитического крекинга сырой нефти может включать систему 30 разделения сырой нефти 32 на низкокипящую фракцию 34 и высококипящую фракцию 36. В некоторых вариантах осуществления изобретения разделение сырой нефти на низкокипящую фракцию и высококипящую фракцию может включать отделение низкокипящей фракции, на 95% характеризующейся температурой конца кипения в диапазоне от, примерно, 300°С до, примерно, 420°С, от высококипящей фракции. Однако, реальная граница кипения фракций может зависеть от свойств конкретной перерабатываемой сырой нефти.

[0037] Высококипящая фракция 36 может быть подана в первую состоящую из двух реакторов систему 60 с двумя катализаторами. Первая состоящая из двух реакторов система 60 с двумя катализаторами может включать, например, реактор с восходящим потоком и резервуар повышения концентрации добавки для улавливания примесей (не показан). Резервуар повышения концентрации добавки для улавливания примесей может быть аналогичен показанному на фиг. 1А или 1В и может быть использован для повышения концентрации металлоуловителя в этом резервуаре. После осуществления реакции в первой состоящей из двух реакторов системе 60 с двумя катализаторами может быть получен отходящий поток 62 преобразованных углеводородов. В некоторых вариантах осуществления изобретения катализатор в первой состоящей из двух реакторов системе 60 с двумя катализаторами может включать катализатор флюид-каталитического крекинга нефтяных остатков.

[0038] Низкокипящая фракция 34 может быть подана во вторую состоящую из двух реакторов систему 64 с двумя катализаторами. Вторая состоящая из двух реакторов система 64 с двумя катализаторами может включать реактор с восходящим потоком и вторичный реактор, который, например, может быть аналогичен показанному на фиг. 2, с получением отходящего потока 66 преобразованных углеводородов.

[0039] Ректификационная колонна 70 может быть предназначена для разделения отходящих потоков 62, 66 преобразованных углеводородов каждой из систем: первой состоящей из двух реакторов системы 60 с двумя катализаторами и второй состоящей из двух реакторов системы 64 с двумя катализаторами. В результате разделения фракций преобразованных углеводородов в обычной ректификационной колонне 70 может быть получено две, три или более углеводородных фракций. В различных вариантах осуществления изобретения две или более углеводородных фракции могут включать одну или несколько фракций, содержащих олефины, например, фракцию 72 этилена, фракцию 74 пропилена, фракцию 76 бутенов или С4, а также фракцию 78 С5, фракцию 80 легкой нафты, фракцию 82 средней или тяжелой нафты, легкий рецикловый газойль 84, суспензию 86 в нефтепродукте и обработанное сырье 88 FCC. Обработанное сырье 88 может включать, например, обработанные углеводороды высококипящей фракции, которые могли бы служить сырьем установки флюид-каталитического крекинга либо в системе 64, либо в любом реакторе, описанном на фиг. 2. Фракция 80 легкой нафты и фракция 76 С4 также могли бы служить сырьем, которое, частично или полностью, рециркулируют в установку флюид-каталитического крекинга либо в систему 64, либо в любой реактор, описанный на фиг. 2. Легкий рецикловый газойль, как указано выше, может быть подан в одну или обе реакционные системы 60, 64 либо в качестве послереакторного закалочного разбавителя, либо в качестве сырья.

[0040] Вторая состоящая из двух реакторов система 64 с двумя катализаторами может быть использована для переработки низкокипящей фракции и обработанного сырья FCC. Обработанное сырье 88 FCC может быть подано в реактор с восходящим потоком второй состоящей из двух реакторов системы с двумя катализаторами, а низкокипящая фракция может быть подана в реактор повышения концентрации катализатора. Если нужно, фракция 82 тяжелой нафты может быть подана в любую из реакционных систем 60 или 64 в качестве сырья или разбавителя в зависимости от ситуации.

[0041] В некоторых вариантах осуществления изобретения фракция 82 средней или тяжелой нафты может быть подана в комплекс получения ароматических соединений. Комплекс получения ароматических соединений может включать, например, реактор реформинга для преобразования углеводородов тяжелой нафты в ароматические углеводороды и другое сопутствующее оборудование, предназначенное для преобразования, извлечения и/или разделения различных фракций ароматических углеводородов, таких как бензол, толуол и ксилолы.

[0042] Каталитические системы, пригодные для использования в контексте описываемых вариантов осуществления изобретения, могут включать один или несколько катализаторов крекинга. В некоторых вариантах осуществления изобретения в каталитических системах может быть использовано два типа катализаторов, каждый из которых активен в отношении разных типов углеводородного сырья. Первый катализатор крекинга может быть пригоден для каталитического крекинга и удаления примесей из более тяжелого углеводородного сырья, например, нечувствительный к металлам катализатор FCC или RFCC (residue FCC, флюид-каталитический крекинг нефтяных остатков) или металлоуловитель или иной подобный им катализатор или добавка для крекинга кубовых остатков, известные в данной области. Второй катализатор крекинга может представлять собой катализатор, пригодный для крекинга С4 или углеводородов, кипящих в диапазоне нафты, селективный в отношении образования легких олефинов, например, катализатор типа ZSM-5 или ZSM-11 в сочетании с цеолитовым катализатором Y-типа или иной подобный катализатор, известный в данной области. Для упрощения конструкции реактора и процесса обработки в некоторых описываемых в настоящем документе вариантах осуществления изобретения первый катализатор крекинга может характеризоваться первым средним размером частиц и плотностью и может быть более крупным и/или более плотным, чем второй катализатор крекинга, с тем, чтобы катализаторы можно было разделить на основании плотности и/или размера (например, на основании конечной скорости или других параметров частиц катализатора). Настоящая заявка направлена, главным образом, на одновременную обработку более тяжелой углеводородной фракции сырой нефти и каталитический крекинг всех фракций сырой нефти до легких олефинов и ароматических соединений. Эти каталитические системы могут быть применены при переработке высокосернистой нефти или нефти средней плотности или тяжелой нефти.

[0043] В других вариантах осуществления изобретения в каталитических системах может быть использовано два типа катализаторов, каждый из которых активен в отношении разных типов углеводородного сырья. Первый катализатор может представлять собой катализатор, пригодный для крекинга С4 или углеводородов, кипящих в диапазоне нафты, или обработанных тяжелых углеводородов, селективный в отношении образования легких олефинов, например, катализатор типа ZSM-5 или ZSM-11 в сочетании с цеолитовым катализатором Y-типа или иной подобный катализатор, известный в данной области. Второй катализатор крекинга может быть пригоден для крекинга более тяжелого углеводородного сырья, например, нечувствительный к металлам катализатор FCC или RFCC или металлоуловитель или иной подобный им катализатор или добавка для крекинга кубовых остатков, известные в данной области. Для упрощения конструкции реактора и процесса обработки в некоторых описываемых в настоящем документе вариантах осуществления изобретения первый катализатор крекинга может характеризоваться первым средним размером частиц и плотностью и может быть более крупным и/или более плотным, чем второй катализатор крекинга, с тем, чтобы катализаторы можно было разделить на основании плотности и/или размера (например, на основании конечной скорости или других параметров частиц катализатора). Настоящая заявка направлена, главным образом, на переработку более тяжелой углеводородной фракции сырой нефти до средних или легких фракций и, затем, максимальный каталитический крекинг всех фракций сырой нефти до легких олефинов и ароматических соединений (с целью максимального увеличения выхода продуктов и селективности в отношении этих нефтехимических структурных элементов при осуществлении крекинга сырой нефти).

[0044] Адсорбенты или добавки для улавливания примесей, пригодные в контексте описываемых вариантов осуществления изобретения, могут включать соединения и структуры, обладающие большим сродством к примесям, чем катализатор, в условиях резервуара удаления примесей. Таким образом, примеси могут предпочтительно абсорбироваться или удерживаться на добавке для улавливания примесей. Для упрощения схемы процесса отделения добавки для улавливания примесей от катализатора в некоторых раскрываемых вариантах осуществления изобретения добавка для улавливания примесей может характеризоваться большим средним размером частиц, чем катализатор(ы) и/или большей плотностью, чем катализатор(ы), с тем чтобы добавку для улавливания примесей можно было отделить от одного или нескольких катализаторов на основании плотности и/или размера.

[0045] Примеси, встречающиеся в различных типах углеводородного сырья, могут включать, помимо прочего, одну или несколько из следующих: железо, медь, кальций, фосфор, ванадий, никель, хлор и натрий. Такие примеси могут отрицательно воздействовать на катализаторы, такие как катализаторы крекинга, в том числе, катализаторы FCC, используемые для преобразования более тяжелых углеводородов в более легкие углеводороды. Различные примеси могут отравлять катализатор крекинга и снижать его активность. Примеси также могут закупоривать поры и сокращать возможность диффузного переноса через поры катализатора, ограничивая эффективность катализатора, или приводить к механическому повреждению технологического оборудования и увеличивать затраты.

[0046] Как указано выше, добавка для улавливания примесей должна обладать большим сродством к примеси, чем катализатор. Таким образом, конкретный тип используемой добавки для улавливания примесей может зависеть от конкретной(ых) примеси(ей), подлежащей(их) удалению. В некоторых описываемых вариантах осуществления изобретения пригодная добавка для улавливания примесей может включать серийно выпускаемые производителями катализаторов FCC добавки для улавливания ванадия/никеля/железа. В некоторых вариантах осуществления изобретения добавка для улавливания примесей может включать подложку на основе оксида магния и/или оксида алюминия с кальцием, оловом, цезием или другими промотирующими металлами с целью эффективного улавливания железа, меди, фосфора, ванадия, никеля, натрия, кальция, хлора или других загрязняющих металлов, которые могут присутствовать в углеводородном сырье. Благодаря эффективному удалению этих примесей из катализатора FCC (в основном, обуславливающего каталитический крекинг) может быть сведено к минимуму их отрицательное влияние в реакторе с восходящим потоком.

[0047] Для повышения эффективности разделения твердой фазы добавка для улавливания примесей может характеризоваться большим размером частиц и/или большей плотностью, чем катализаторы крекинга. Например, катализаторы крекинга, такие как катализатора FCC на основе цеолита типа Y, обычно используемые в промышленных установках FCC, могут характеризоваться типичным размером частиц, лежащим в диапазоне от, примерно 20 мкм до, примерно, 200 мкм и кажущейся объемной плотностью, лежащей в диапазоне от, примерно, 0,60 г/см3 до, примерно, 1,1 г/см3. Эти катализаторы/добавки, используемые в процессе FCC и различных смежных процессах крекинга, в соответствии с описываемыми вариантами осуществления изобретения могут включать катализатор одного типа или смесь катализаторов. В других вариантах осуществления изобретения свойства катализаторов/добавок обратны в зависимости от применения, цели и соответствующей схемы процесса, описанной со ссылкой на фиг. 1А, 1В, 2 и 3.

[0048] Добавки для улавливания примесей, пригодные в контексте описываемых вариантов осуществления изобретения, могут характеризоваться большим размером частиц, чем используемые катализаторы крекинга/добавки, например, размером частиц, лежащим в диапазоне от, примерно, 20 мкм до, примерно, 350 мкм. Дополнительно или в качестве альтернативы, добавки для улавливания примесей могут характеризоваться большей объемной плотностью, чем катализаторы, например, объемной плотностью, лежащей в диапазоне от, примерно, 0,7 г/см3 до, примерно, 1,2 г/см3.

[0049] Различие размера частиц и/или плотности добавки для улавливания примесей и катализатора может облегчать их разделение в устройстве разделения твердой фазы. В описываемых вариантах осуществления изобретения для отделения добавки для улавливания примесей от катализатора может использоваться сортировщик/сепаратор. Это устройство может быть соединено либо с существующей отпарной колонной FCC, либо с регенератором.

[0050] К углеводородным смесям, которые могут быть подвергнуты обработке в соответствии с описываемыми в настоящем документе вариантами осуществления изобретения, относятся различные углеводородные смеси с некоторым диапазоном температур кипения, при этом, температура конца кипения смеси может быть больше 500°С, например, больше 525°С, 550°С или 575°С. Количество высококипящих углеводородов, таких как углеводороды с температурой кипения более 550°С, может быть небольшим, например, 0,1% вес., 1% вес. или 2% вес., однако, может составлять и 10% вес., 25% вес., 50% вес. или более. В настоящем описании изобретение поясняется на примере сырой нефти, однако, может быть использована любая углеводородная смесь с высокой температурой конца кипения. Впрочем, раскрываемые способы могут быть применены к сырой нефти, конденсатам и углеводородам с широкой кривой кипения и температурой конца кипения более 500°С. Такие углеводородные смеси могут включать сырую нефть, прямогонную нефть, гидроочищенную нефть, газойль, вакуумный газойль, топочный мазут, реактивное топливо, дизельное топливо, керосин, бензин, синтетическую нафту, рафинатные продукты реформинга, жидкости синтеза Фишера-Тропша, газы синтеза Фишера-Тропша, газоконденсатный бензин, дистиллятные продукты, прямогонный лигроин, газоконденсаты, кубовые продукты атмосферной трубчатки, потоки вакуумной трубчатки, включая кубовый продукт, ширококипящие фракции от нафты до газонефтеконденсатов, нефтепродукты, полученные из отходов пластика, потоки тяжелых непрямогонных углеводородов, образующиеся на нефтеперегонных заводах, вакуумный газойль, тяжелый газойль, атмосферные остатки, воск гидрокрекинга и воск синтеза Фишера-Тропша и т.д. В некоторых вариантах осуществления изобретения углеводородная смесь может содержать углеводороды с температурой кипения от диапазона нафты или более легкие до диапазона вакуумного газойля или более тяжелые. Когда в соответствии с описываемыми вариантами осуществления изобретения подвергают обработке сырую нефть, способы и устройства могут включать участок подготовки сырья, который может включать, например, обессоливатель.

[0051] Сырая нефть содержит некоторый набор соединений от бутанов до VGO (vacuum gas oil, вакуумный газойль) и остатков (материалов с температурой кипения более 550°С). Материал с широким диапазоном температуры кипения, такой как сырая нефть, может быть подвергнут кондиционированию и обработке в соответствии с описываемыми вариантами осуществления изобретения таким образом, что текучее поддающееся крекингу сырье может быть подано в реактор, расположенный ниже по потоку, такой как реактор с восходящим потоком, с целью преобразования поддающегося крекингу сырья в нефтехимические продукты, такие как этилен, пропилен, бутены и ароматические соединения, такие как бензол, толуол и ксилолы, а также другие продукты крекинга.

[0052] Как указано выше, высококипящие соединения в составе сырой нефти, будучи поданными в реактор флюид-каталитического крекинга, могут вызвать значительные технологические проблемы, так как обладают потенциалом образования кокса и отложений примесей на катализаторах. Следовательно, высококипящие соединения обычно удаляют перед подачей более легких фракций в реактор каталитического крекинга или другую нефтехимическую установку, такую как реактор флюид-каталитического крекинга или комплекс получения ароматических соединений. Из-за процесса удаления увеличиваются капиталовложения в процесс в целом, снижается прибыльность, а удаленные высококипящие соединения могут быть предложены на продажу только как малоценный топочный мазут.

[0053] Конфигурации установок и способов переработки сырой нефти и углеводородных смесей с широким диапазоном температуры кипения, соответствующие описываемым в настоящем документе вариантам осуществления изобретения, делают возможным эффективное химическое превращение остатков при одновременном максимальном увеличении выхода нефтехимических продуктов и подавлении образования кокса в реакторе флюид-каталитического крекинга.

[0054] В некоторых вариантах осуществления изобретения сепаратор, используемый для разделения сырой нефти, может представлять собой установку обработки горячей нефти (hot oil processing system, HOPS), такую как двухстадийная HOPS, предназначенную для разделения сырой нефти на легкую фракцию и тяжелую фракцию. В других вариантах осуществления изобретения разделение может быть выполнено в интегрированном устройстве разделения (integrated separation device, ISD), таком как описанное в документе US20130197283, включаемом в настоящий документ путем ссылки, которое пригодно для отделения низкокипящей фракции от высококипящей жидкой фракции посредством сочетания действия центробежной и вихревой сил.

[0055] Как описано выше, установки, соответствующие настоящему изобретению, могут включать первую и вторую состоящие из двух реакторов системы с двумя катализаторами. В некоторых вариантах осуществления изобретения состоящая из двух реакторов система с двумя катализаторами может включать регенератор, отделительный резервуар, реактор с восходящим потоком и реактор повышения концентрации катализатора.

[0056] Регенератор может предназначаться для регенерации отработанного первого катализатора и отработанного второго катализатора и может иметь первый выпуск для подачи смеси регенерированных первого и второго катализаторов из регенератора в первый реактор, а также второй выпуск для подачи смеси регенерированных первого и второго катализаторов в реактор повышения концентрации катализатора. Первый катализатор характеризуется большей плотностью, чем второй катализатор, большим размером частиц, чем второй катализатор, или и большей плотностью, и большим размером частиц, чем второй катализатор.

[0057] Первый реактор, который может представлять собой реактор с восходящим потоком, может использоваться для приведения высококипящей фракции в контакт со смесью регенерированных первого и второго катализаторов с целью преобразования части углеводородов высококипящей фракции в более легкие углеводороды. Реактор с восходящим потоком может иметь первый впуск для приема из регенератора каталитической смеси, содержащей регенерированные первый и второй катализаторы; и выпуск для подачи смеси преобразованных углеводородов и каталитической смеси.

[0058] Второй реактор, который может предназначаться для повышения концентрации катализатора, может представлять собой реактор с подвижным или псевдоожиженным слоем, в котором низкокипящую фракцию приводят в контакт с концентрированной каталитической смесью, содержащей первый катализатор и второй катализатор. Второй реактор может иметь впуск для приема из регенератора каталитической смеси, содержащей регенерированные первый и второй катализаторы, и выпуск для подачи смеси преобразованных углеводородов, первого катализатора и второго катализатора в систему разделения катализатора.

[0059] Система разделения катализатора может представлять собой циклон или иной резервуар, в который через общий впуск подают твердую фазу и газы, и где вследствие отделения газа и действия инерционных и центростремительных сил частицы разделяются на основании размера и/или плотности, при этом, более мелкие частицы предпочтительно выносятся через выпуск пара, тогда как большая часть более крупных частиц может быть отведена и возвращена в реактор повышения концентрации катализатора через напорную трубу плотной фазы или опускную трубу. Так, система разделения катализатора может быть выполнена с возможностью отделения первого катализатора от смеси, содержащей второй катализатор и преобразованные углеводороды, на основании, по меньшей мере, одного из следующего: размера частиц катализатора или плотности катализатора и получения, тем самым, первого потока, содержащего отделенный первый катализатор, и второго потока, содержащего второй катализатор и преобразованные углеводороды. Реактор повышения концентрации катализатора может иметь впуск для приема первого потока, содержащего отделенный первый катализатор, и, тем самым, повышения относительной концентрации первого катализатора во втором реакторе.

[0060] Отделительный резервуар может быть снабжен одним или несколькими впусками для приема (i) второго потока, содержащего второй катализатор и преобразованные углеводороды, из системы разделения частиц и/или (ii) смеси преобразованных углеводородов и каталитической смеси из реактора с восходящим потоком. Отделительный резервуар может включать циклоны, например, предназначенные для отделения и отведения первого отходящего потока, содержащего преобразованные углеводороды, и второго отходящего потока, содержащего смесь отработанных первого и второго катализаторов. Отделительный резервуар также может быть снабжен средством нагнетания пара или инертного газа с целью полного удаления или отпарки углеводородов из частиц катализатора. Затем по трубопроводу смесь отпаренных первого и второго катализаторов может быть подана в регенератор.

[0061] Первая состоящая из двух реакторов система с двумя катализаторами может включать первый реактор для осуществления контакта с катализатором флюид-каталитического крекинга нефтяных остатков или другим катализатором, пригодным для преобразования более тяжелых компонентов высококипящей части сырой нефти. Катализатор флюид-каталитического крекинга нефтяных остатков может быть приведен в контакт с углеводородным сырьем с целью преобразования, по меньшей мере, части углеводородного сырья в более легкие углеводороды.

[0062] Может быть предусмотрено наличие сепаратора для отделения более легких углеводородов от отработанного катализатора флюид-каталитического крекинга нефтяных остатков и трубопровода для подачи отделенного отработанного катализатора крекинга из сепаратора в регенератор катализатора. Линия подачи катализатора может предназначаться для перемещения части отработанного катализатора крекинга из регенератора катализатора в резервуар удаления примесей. В резервуаре удаления примесей отработанный катализатор может быть приведен в контакт с добавкой для улавливания примесей, при этом, добавка для улавливания примесей (металлоуловитель) может характеризоваться, по меньшей мере, одним из следующего: средним размером частиц или плотностью, превышающими средний размер частиц или плотность катализатора флюид-каталитического крекинга нефтяных остатков. Второй сепаратор может предназначаться для разделения головного потока резервуара удаления примесей на первый поток, содержащий катализатор флюид-каталитического крекинга нефтяных остатков и подъемный газ, и второй поток, содержащий добавку для улавливания примесей. Может предусматриваться наличие рециркуляционного трубопровода для перемещения добавки для улавливания примесей, отделенной во втором сепараторе, в резервуар удаления примесей и, тем самым, повышения концентрации металлоуловителя в резервуаре удаления примесей. Линия кубового продукта может предназначаться для отведения добавки для улавливания примесей из резервуара удаления примесей, а еще один выпуск - для перемещения первого потока, содержащего катализатор с уменьшенным содержанием примесей, в регенератор катализатора.

[0063] В некоторых вариантах осуществления изобретения низкокипящая фракция может содержать более легкие присутствующие в сырой нефти углеводороды, такие как бутаны и другие С4, пентаны и другие С5, нафта, тяжелая нафта или углеводороды диапазона кипения дизельного топлива. Например, легкая фракция может содержать углеводороды с температурой кипения до, примерно, 90°С (например, фракция 90°С), до, примерно, 100°С, до, примерно, 110°С, до, примерно, 120°С, до, примерно, 130°С, до, примерно, 140°С, до, примерно, 150°С, до, примерно, 160°С, до, примерно, 170°С, до, примерно, 180°С, до, примерно, 190°С, до, примерно, 200°С, до, примерно, 210°С, до, примерно, 220°С, до, примерно, 230°С, до, примерно, 240°С, до, примерно, 250°С (например, фракция 250°С), до, примерно, 300°С, до, примерно, 320°С, до, примерно, 340°С, до, примерно, 360°С, до, примерно, 380°С или до, примерно, 400°С. Описываемыми вариантами осуществления изобретения также предусматривается, что легкая фракция содержит углеводороды с температурой кипения, промежуточной относительно указанных диапазонов.

[0064] После разделения сырой нефти на заданные тяжелую и легкую фракции эти фракции могут быть подвергнуты обработке на реакторном участке. В соответствии с описываемыми вариантами осуществления изобретения реакторные участки могут включать систему, состоящую из двух реакторов. Первый реактор может предназначаться для преобразования тяжелой углеводородной фракции, при этом, тяжелая углеводородная фракция может быть подвергнута каталитическому крекингу до нафты, средних дистиллятов и легких олефинов. В некоторых вариантах осуществления изобретения первый реактор может представлять собой реактор с восходящим потоком, относящийся к типу прямоточных пневматических реакторов (катализатор и углеводороды вместе проходят через реактор и отводятся как отходящий поток).

[0065] Второй реактор может предназначаться для преобразования более легких углеводородов, таких как С4 и углеводороды диапазона кипения нафты. В некоторых вариантах осуществления изобретения второй реактор может представлять собой реактор с восходящим потоком. В других вариантах осуществления изобретения второй реактор может являться системой повышения концентрации катализатора, как описано дополнительно ниже.

[0066] В описываемых вариантах осуществления изобретения реакторные участки также могут включать систему кондиционирования из двух реакторов. Первый реактор кондиционирования может предназначаться для удаления примесей. В некоторых вариантах осуществления изобретения первый реактор кондиционирования может представлять собой систему повышения концентрации добавки для улавливания примесей, как описано дополнительно ниже. Второй реактор кондиционирования может предназначаться для частичного преобразования углеводородного сырья. Например, во втором реакторе кондиционирования может осуществляться преобразование тяжелых углеводородов, присутствующих в сырой нефти, в более легкие углеводороды, пригодные для обработки либо в первом, либо во втором реакторе, как описано выше.

[0067] Другие варианты осуществления описываемых установок могут включать систему повышения концентрации примесей и катализатора. Система повышения концентрации примесей и катализатора может, например, включать систему разделения частиц и систему разделения твердой фазы, включающие одну или несколько стадий разделения, направленных на разделение катализаторов и металлоуловителей с целью повышения их концентрации в различных реакторах.

[0068] Описанные выше системы повышения концентрации могут быть использованы для эффективного преобразования сырой нефти в установке флюид-каталитического крекинга. Например, как описано выше со ссылкой на фиг. 2 и 3, имеется обычный регенератор катализатора, а также состоящая из двух реакторов система, включающая реактор с восходящим потоком и реакторную установку повышения концентрации катализатора, предназначенная для преобразования низкокипящей фракции. И как описано со ссылкой на фиг. 3, варианты осуществления изобретения могут включать и состоящую из двух реакторов систему, включающую реактор с восходящим потоком и реакторную установку повышения концентрации катализатора, и вторую реакторную установку, включающую обычный регенератор, а также реактор с восходящим потоком и реакторную установку повышения концентрации добавки для улавливания примесей.

[0069] В других предусматриваемых вариантах осуществления изобретения установка для переработки сырой нефти может включать только один регенератор и, при этом, включать реактор для крекинга более тяжелых углеводородов, такой как реактор с восходящим потоком, реактор для крекинга более легких углеводородов и реактор улавливания примесей для обработки и/или кондиционирования углеводородов.

[0070] Описываемые варианты осуществления изобретения могут быть использованы для обработки легкой и малосернистой нефти с незначительным содержанием примесей (1 сценарий). Эта схема может соответствовать фиг. 2, но включать HOPS или оборудование 30, показанное на фиг. 3, для разделения легкой и тяжелой углеводородных фракций. Тяжелые фракции направляют в реактор FCC с восходящим потоком со вторым катализатором (RFCC, ZSM-5 в низкой концентрации), тогда как более легкий поток подвергают обработке во втором реакторе (фиг. 1В) с устройством 6 разделения твердой фазы для повышения концентрации ZSM-5 и достигают более высокого выхода легких олефинов и ароматических соединений. ZSM-5 содержит более крупные и плотные частицы, тогда как катализатор RFCC мельче и легче. Второй реактор представляет собой один реактор с двумя катализаторами (single reactor dual catalyst, SRDC), предназначенный для повышения концентрации ZSM-5 (фиг. 1А или 1В).

[0071] Описываемые варианты осуществления изобретения могут быть использованы для переработки высокосернистой и более тяжелой нефти (т.е., с более высоким содержанием загрязнителей/примесей) (2 сценарий). Эта схема может соответствовать фиг. 3. Эта схема может включать HOPS в качестве оборудования 30, показанного на фиг. 3, для разделения легкой и тяжелой углеводородных фракций. Тяжелые фракции направляют в реактор с двумя катализаторами (SRDC) с катализаторами для удаления примесей (катализаторы RFCC, металлоуловители, добавки и т.д.) в оборудовании/процессе 60. В 1 части этой схемы может использоваться металлоуловитель или добавка для улавливания примесей в рамках традиционной схемы FCC. 2 часть этой схемы может включать реактор FCC с восходящим потоком для осуществления крекинга средней фракции сырой нефти (диапазона кипения HVGO (heavy vacuum gasoil, тяжелый вакуумный газойль)) в первом реакторе с восходящим потоком с катализатором FCC+ZSM-5 с меньшим количеством металлоуловителя. Самую тяжелую фракцию сырой нефти направляют в реактор с двумя катализаторами (SRDC), где из нефти удаляют примеси, и при помощи устройства разделения твердой фазы повышают концентрацию металлоуловителя или добавки для улавливания примесей. Частицы металлоуловителя более крупные и плотные, тогда как катализатор FCC и ZSM-5 идентичны, но легче и мельче, чем металлоуловитель. Это отвечает схеме, сочетающей в себе схемы фиг. 1А и 2. Большую часть более легких фракций сырой нефти, полученных в оборудовании 30, и потоки, рециркулируемые из ректификационной колонны 70, подвергают обработке в оборудовании/процессе 64, который соответствует сочетанию схем фиг. 1А или 1В и фиг. 2. Кроме этого, процесс 64 подобен 1 сценарию с катализатором FCC/RFCC и ZSM-5 с повышением концентрации ZSM-5 и достижением более высокого выхода легких олефинов и ароматических соединений. В процессе 64 ZSM-5 включает более крупные и плотные частицы, а катализатор FCC/RFCC мельче и легче.

[0072] Большую часть более легких фракций сырой нефти, полученных в оборудовании 30, и потоки, рециркулируемые из ректификационной колонны 70, подвергают обработке в оборудовании/процессе 64, соответствующем сочетанию схем фиг. 1А или 1В и фиг. 2. Кроме того, процесс 64 подобен 1 сценарию с катализатором FCC/RFCC и ZSM-5 с повышением концентрации ZSM-5 и достижением более высокого выхода легких олефинов и ароматических соединений. В процессе 64 ZSM-5 включает более крупные и плотные частицы, а катализатор FCC/RFCC мельче и легче.

[0073] Как описано выше, описываемыми вариантами осуществления изобретения может обеспечиваться реакторная установка, применяемая в контексте FCC/RFCC для удаления примесей (CCR, никеля, ванадия, азота, натрия, железа, кальция и т.д.) из тяжелой части сырой нефти. Продукты могут быть направлены в обычную ректификационную колонну. Тяжелое сырье с меньшим содержанием примесей может быть затем подвергнуто обработке в установке FCC. Добавка в этой установке может представлять собой отработанный катализатор установки FCC, а также металлоуловители. Эта концепция основана на каталитической реакции в псевдоожиженном слое с использованием методики выделения углерода.

[0074] Свежая нафта и газойль, полученные при разделении сырой нефти (например, головной погон HOPS), а также рециркулируемая нафта каталитического крекинга обычной газофракционирующей установки, могут быть рециркулированы в другую реакторную систему с одним регенератором и двумя катализаторами (Single Regenerator Dual Catalyst, SRDC), соединенную с регенератором установки FCC. Дополнительный реактор, применяемый в установке FCC/RFCC, может быть использован для увеличения производства легких олефинов, высокооктанового бензина и ароматических углеводородов в процессе обработки нафты и/или С4 в реакторах с катализатором, пригодным для максимального повышения выхода этих продуктов. Технология использования одного регенератора с двумя катализаторами (SRDC) со встроенным устройством разделения твердой фазы (Solid Separation Device, SSD) в некоторых вариантах осуществления изобретения может быть применена для повышения концентрации добавки (такой как ZSM-5 или металлоуловитель) путем ее отделения от катализатора FCC/RFCC в системе FCCU/RFCCU. При использовании SSD может быть достигнуто 1,5-5-кратное, например 3-4-кратное повышение концентрации добавки в суммарном количестве материалов, исходя из смеси катализатора FCC и добавок (частицы металлоуловителя или ZSM-5 большей плотности и большего размера, чем катализатор FCC/RFCC). Таким образом, способы, соответствующие описываемым вариантам осуществления, позволяют преодолеть указанные выше трудности, возникающие при переработке сырой нефти, и достичь большей степени конверсии сырой нефти в олефины, а также улучшить удаление присутствующих в сырье примесей, увеличивая срок службы и активность катализатора.

[0075] Варианты осуществления изобретения, описываемые в настоящем документе, относятся к каталитическому преобразованию сырой нефти из различных источников в легкие олефины при одновременном удалении присутствующих в сырой нефти примесей. Описываемые способы могут представлять собой автономный процесс, как описано выше. В качестве альтернативы, стадия удаления примесей может быть интегрирована или заменена технологическими процессами LC-Fining, LC-MAX, ARDS (atmospheric residue desulphurization, обессеривание продуктов атмосферной перегонки) и т.д., пригодными для обработки нефтяных остатков или других высококипящих фракций сырой нефти. Реактор и катализатор, описываемые в рамках вариантов осуществления настоящего изобретения, могут рассматриваться как часть проводимого в жестких условиях процесса FCC, направленного на максимальный выход легких олефинов или получение из нефти химического сырья. Технологические решения INDMAX FCC компании Lummus обеспечивают широкие возможности введения необходимого оборудования, соответствующего изобретению, в рамках процесса FCC. Кроме этого, описываемые варианты осуществления изобретения могут быть интегрированы в обычные процессы FCC, направленные на производство бензина и средних дистиллятов, например, путем направления нафты, полученной в процессе FCC, в реактор с восходящим потоком и рециркуляцией плотной фазы, как описано в настоящем документе, с целью достижения максимального выхода олефинов. Описываемые варианты осуществления изобретения также могут быть интегрированы в технологический процесс Olefins Conversion Technology (OCT, технология конверсии олефинов) компании Lummus с целью преобразования этилена и бутенов, а также других олефинов, в пропилен с высоким выходом.

[0076] Хотя описание охватывает ограниченное число вариантов осуществления изобретения, специалистам в данной области, использующим данное описание, станет понятно, что могут быть разработаны и другие варианты осуществления, не выходящие за рамки объема настоящего изобретения.

Изобретением обеспечивается реакторная установка, пригодная для каталитического крекинга сырой нефти, включающая сепаратор для разделения сырой нефти на низкокипящую фракцию и высококипящую фракцию; первую состоящую из двух реакторов систему с двумя катализаторами и вторую состоящую из двух реакторов систему с двумя катализаторами, в каждой из которых получают отходящий поток преобразованных углеводородов; обычную ректификационную колонну для приема отходящего потока преобразованных углеводородов из каждой системы и разделения фракций преобразованных углеводородов на две или более углеводородных фракций, включающих фракции, содержащие один или несколько олефинов, и обработанное сырье флюид-каталитического крекинга; резервуар отделения катализатора, предназначенный для приема отходящего потока из каждого реактора - первого и второго - и его разделения на отработанную каталитическую смесь и отходящий поток преобразованных углеводородов второй состоящей из двух реакторов системы с двумя катализаторами, подаваемый в обычную ректификационную колонну. Изобретение также касается варианта установки и способа каталитического крекинга сырой нефти. Технический результат - увеличение степени конверсии сырой нефти в олефины, улучшенное удаление присутствующих в сырье примесей, увеличение срока службы и активности катализатора. 3 н. и 23 з.п. ф-лы, 4 ил.

1. Установка, пригодная для каталитического крекинга сырой нефти, включающая:

сепаратор для разделения сырой нефти на низкокипящую фракцию и высококипящую фракцию;

первую состоящую из двух реакторов систему с двумя катализаторами и вторую состоящую из двух реакторов систему с двумя катализаторами, в каждой из которых получают отходящий поток преобразованных углеводородов;

обычную ректификационную колонну для приема отходящего потока преобразованных углеводородов из каждой системы: первой состоящей из двух реакторов системы с двумя катализаторами и второй состоящей из двух реакторов системы с двумя катализаторами, при этом обычная ректификационная колонна предназначена для разделения фракций преобразованных углеводородов на две или более углеводородные фракции, включающие фракции, содержащие один или несколько олефинов, и обработанное сырье флюид-каталитического крекинга;

первую состоящую из двух реакторов систему с двумя катализаторами, при этом первая состоящая из двух реакторов система с двумя катализаторами предназначена для приведения высококипящей фракции в контакт с катализатором флюид-каталитического крекинга нефтяных остатков и приведения загрязненного катализатора флюид-каталитического крекинга нефтяных остатков в контакт с металлоуловителем; и

вторую состоящую из двух реакторов систему с двумя катализаторами, при этом вторая состоящая из двух реакторов система с двумя катализаторами включает:

первый реактор для приведения обработанного сырья флюид-каталитического крекинга в контакт со смешанной каталитической системой, содержащей первый катализатор и второй катализатор;

второй реактор для приведения низкокипящей фракции в контакт со смешанной каталитической системой, содержащей первый катализатор и второй катализатор, при этом первый катализатор присутствует во втором реакторе в более высокой относительной концентрации, чем в первом реакторе; и

резервуар отделения катализатора, предназначенный для приема отходящего потока из каждого реактора - первого и второго - и его разделения на отработанную каталитическую смесь и отходящий поток преобразованных углеводородов второй состоящей из двух реакторов системы с двумя катализаторами, подаваемый в обычную ректификационную колонну.

2. Установка по п. 1, в которой сепаратор для разделения сырой нефти на низкокипящую фракцию и высококипящую фракцию предназначен для отделения низкокипящей фракции, на 95% характеризующейся температурой конца кипения в диапазоне от примерно 300°С до примерно 420°С, от высококипящей фракции.

3. Установка по п. 1, в которой вторая состоящая из двух реакторов система с двумя катализаторами включает:

регенератор, предназначенный для регенерации отработанного первого катализатора и отработанного второго катализатора и снабженный первым выпуском для подачи смеси регенерированных первого и второго катализаторов и вторым выпуском для подачи смеси регенерированных первого и второго катализаторов;

первый реактор для приведения обработанного сырья флюид-каталитического крекинга в контакт со смешанной каталитической системой, содержащей первый катализатор и второй катализатор, при этом первый катализатор характеризуется большей плотностью, чем второй катализатор, большим размером частиц, чем второй катализатор, или и большей плотностью, и большим размером частиц, чем второй катализатор, при этом реактор с восходящим потоком снабжен:

впуском для приема каталитической смеси, содержащей регенерированные первый и второй катализаторы, из регенератора; и

выпуском для подачи смеси преобразованных углеводородов и каталитической смеси;

второй реактор, при этом второй реактор представляет собой реактор с подвижным или псевдоожиженным слоем, предназначенный для приведения низкокипящей фракции в контакт с концентрированной каталитической смесью, содержащей первый катализатор и второй катализатор, при этом второй реактор снабжен:

впуском для приема из регенератора каталитической смеси, содержащей регенерированные первый и второй катализаторы;

выпуском для подачи смеси преобразованных углеводородов первого катализатора и второго катализатора в систему разделения катализатора, при этом система разделения катализатора предназначена для:

отделения первого катализатора от смеси, содержащей второй катализатор и преобразованные углеводороды, на основании по меньшей мере одного из следующего: размера частиц катализатора или плотности катализатора;

получения первого потока, содержащего отделенный первый катализатор, и второго потока, содержащего второй катализатор и преобразованные углеводороды; и

впуском для приема первого потока, содержащего отделенный первый катализатор, и тем самым повышения концентрация первого катализатора во втором реакторе;

отделительный резервуар, снабженный одним или несколькими впусками для приема (i) второго потока, содержащего второй катализатор и преобразованные углеводороды, и (ii) смеси преобразованных углеводородов и каталитической смеси, при этом отделительный резервуар выполнен с возможностью отделения и отведения первого отходящего потока, содержащего преобразованные углеводороды, и второго отходящего потока, содержащего смесь отработанных первого и второго катализаторов; и

трубопровод для подачи смеси отработанных первого и второго катализаторов в регенератор.

4. Установка по п. 1, в которой первая состоящая из двух реакторов система с двумя катализаторами включает:

первый реактор для приведения катализатора флюид-каталитического крекинга нефтяных остатков в контакт с более высококипящей фракцией углеводородного сырья для преобразования по меньшей мере части углеводородного сырья в более легкие углеводороды;

сепаратор для отделения паров углеводородного продукта, включая более легкие углеводороды, от отработанного катализатора флюид-каталитического крекинга нефтяных остатков;

трубопровод для подачи отделенного отработанного катализатора крекинга из сепаратора в регенератор катализатора;

линию подачи катализатора для перемещения части отработанного катализатора крекинга из регенератора катализатора в резервуар удаления примесей;

резервуар удаления примесей для приведения отработанного катализатора в контакт с добавкой для улавливания примесей, характеризующейся по меньшей мере одним из следующего: средним размером частиц или плотностью, превышающими средний размер частиц или плотность катализатора флюид-каталитического крекинга нефтяных остатков;

второй сепаратор, предназначенный для разделения головного потока резервуара удаления примесей на первый поток, содержащий катализатор флюид-каталитического крекинга нефтяных остатков и подъемный газ, и второй поток, содержащий добавку для улавливания примесей;

рециркуляционный трубопровод для перемещения добавки для улавливания примесей, отделенной во втором сепараторе, в резервуар удаления примесей;

линию кубового продукта для отведения добавки для улавливания примесей из резервуара удаления примесей; и

трубопровод для перемещения первого потока в регенератор катализатора.

5. Установка по п. 1, в которой сепаратор для разделения сырой нефти включает установку обработки горячей нефти.

6. Установка по п. 1, в которой обычная ректификационная колонна предназначена для разделения фракций преобразованных углеводородов на три или более углеводородные фракции, включающие одну или несколько олефиновых фракций, обработанное сырье флюид-каталитического крекинга и одну или несколько фракций из следующих: фракция С5, фракция нафты FCC, фракция тяжелой нафты, фракция легкого рециклового газойля или фракция суспензии в нефтепродукте.

7. Установка по п. 6, дополнительно включающая трубопровод для подачи фракции нафты FCC во второй реактор.

8. Установка по п. 6, дополнительно включающая установку конверсии олефинов для приема по меньшей мере одной из фракций: фракции С4 и фракции С5 и преобразования по меньшей мере одного из присутствующих в них олефинов или парафинов, по меньшей мере, в этилен или пропилен.

9. Установка по п. 6, дополнительно включающая комплекс получения ароматических соединений, предназначенный для проведения реформинга фракции тяжелой нафты и получения одного или нескольких потоков ароматических углеводородов.

10. Установка по п. 1, дополнительно включающая второй сепаратор для разделения высококипящей фракции на среднекипящую фракцию и фракцию нефтяных остатков, при этом фракцию нефтяных остатков подают в качестве высококипящей фракции в первую состоящую из двух реакторов систему с двумя катализаторами, при этом среднекипящую фракцию подают в первый реактор второй состоящей из двух реакторов системы с двумя катализаторами.

11. Способ каталитического крекинга сырой нефти, при этом способ включает стадии, на которых:

разделяют сырую нефть на низкокипящую фракцию и высококипящую фракцию;

обрабатывают высококипящую фракцию в первой состоящей из двух реакторов системе с двумя катализаторами с получением отходящего потока преобразованных углеводородов;

обрабатывают низкокипящую фракцию во второй состоящей из двух реакторов системе с двумя катализаторами с получением отходящего потока преобразованных углеводородов;

разделяют отходящий поток преобразованных углеводородов из каждой системы: первой состоящей из двух реакторов системы с двумя катализаторами и второй состоящей из двух реакторов системы с двумя катализаторами в обычной ректификационной колонне, предназначенной для разделения фракций преобразованных углеводородов на две или более углеводородные фракции, включающие одну или несколько олефиновых фракций и обработанное сырье флюид-каталитического крекинга;

при этом обработка высококипящей фракции в первой состоящей из двух реакторов системе с двумя катализаторами включает приведение высококипящей фракции в контакт с катализатором флюид-каталитического крекинга нефтяных остатков и приведение загрязненного катализатора флюид-каталитического крекинга нефтяных остатков в контакт с металлоуловителем; и

обработка низкокипящей фракции во второй состоящей из двух реакторов системе с двумя катализаторами включает стадии, на которых:

приводят обработанное сырье флюид-каталитического крекинга в контакт со смешанной каталитической системой, содержащей первый катализатор и второй катализатор, в первом реакторе;

приводят низкокипящую фракцию в контакт со смешанной каталитической системой, содержащей первый катализатор и второй катализатор, во втором реакторе, при этом во втором реакторе первый катализатор присутствует в более высокой относительной концентрации, чем в первом реакторе; и

разделяют отходящий поток из каждого реактора - первого и второго - на отработанную каталитическую смесь и отходящий поток преобразованных углеводородов второй состоящей из двух реакторов системы с двумя катализаторами, подаваемый в обычную ректификационную колонну.

12. Способ по п. 11, в котором разделение сырой нефти на низкокипящую фракцию и высококипящую фракцию включает отделение низкокипящей фракции, на 95% характеризующейся температурой конца кипения в диапазоне от примерно 300°С до примерно 420°С, от высококипящей фракции.

13. Способ по п. 11, в котором вторая состоящая из двух реакторов система с двумя катализаторами включает:

регенератор, предназначенный для регенерации отработанного первого катализатора и отработанного второго катализатора и снабженный первым выпуском для подачи смеси регенерированных первого и второго катализаторов и вторым выпуском для подачи смеси регенерированных первого и второго катализаторов;

первый реактор для приведения обработанного сырья флюид-каталитического крекинга в контакт со смешанной каталитической системой, содержащей первый катализатор и второй катализатор, при этом первый катализатор характеризуется большей плотностью, чем второй катализатор, большим размером частиц, чем второй катализатор, или и большей плотностью, и большим размером частиц, чем второй катализатор, при этом реактор с восходящим потоком снабжен:

впуском для приема каталитической смеси, содержащей регенерированные первый и второй катализаторы, из регенератора; и

выпуском для подачи смеси преобразованных углеводородов и каталитической смеси;

второй реактор, при этом второй реактор представляет собой реактор с подвижным или псевдоожиженным слоем, предназначенный для приведения низкокипящей фракции в контакт с концентрированной каталитической смесью, содержащей первый катализатор и второй катализатор, при этом второй реактор снабжен:

впуском для приема из регенератора каталитической смеси, содержащей регенерированные первый и второй катализаторы;

выпуском для подачи смеси преобразованных углеводородов первого катализатора и второго катализатора в систему разделения катализатора, при этом система разделения катализатора предназначена для:

отделения первого катализатора от смеси, содержащей второй катализатор и преобразованные углеводороды, на основании по меньшей мере одного из следующего: размера частиц катализатора или плотности катализатора;

получения первого потока, содержащего отделенный первый катализатор, и второго потока, содержащего второй катализатор и преобразованные углеводороды; и

впуском для приема первого потока, содержащего отделенный первый катализатор, и тем самым повышения концентрация первого катализатора во втором реакторе;

отделительный резервуар, снабженный одним или несколькими впусками для приема (i) второго потока, содержащего второй катализатор и преобразованные углеводороды, и (ii) смеси преобразованных углеводородов и каталитической смеси, при этом отделительный резервуар выполнен с возможностью отделения и отведения первого отходящего потока, содержащего преобразованные углеводороды, и второго отходящего потока, содержащего смесь отработанных первого и второго катализаторов; и

трубопровод для подачи смеси отработанных первого и второго катализаторов в регенератор.

14. Способ по п. 11, в котором первая состоящая из двух реакторов система с двумя катализаторами включает:

первый реактор для осуществления контакта высококипящей фракции с катализатором флюид-каталитического крекинга нефтяных остатков с целью преобразования по меньшей мере части высококипящей фракции в более легкие углеводороды;

сепаратор для отделения более легких углеводородов от отработанного катализатора флюид-каталитического крекинга нефтяных остатков;

трубопровод для подачи отделенного отработанного катализатора крекинга из сепаратора в регенератор катализатора;

линию подачи катализатора для перемещения части отработанного катализатора крекинга из регенератора катализатора в резервуар удаления примесей;

резервуар удаления примесей для приведения отработанного катализатора в контакт с добавкой для улавливания примесей, характеризующейся по меньшей мере одним из следующего: средним размером частиц или плотностью, превышающими средний размер частиц или плотность катализатора флюид-каталитического крекинга нефтяных остатков;

второй сепаратор, предназначенный для разделения головного потока резервуара удаления примесей на первый поток, содержащий катализатор флюид-каталитического крекинга нефтяных остатков и подъемный газ, и второй поток, содержащий добавку для улавливания примесей;

рециркуляционный трубопровод для перемещения добавки для улавливания примесей, отделенной во втором сепараторе, в резервуар удаления примесей;

линию кубового продукта для отведения добавки для улавливания примесей из резервуара удаления примесей; и

трубопровод для перемещения первого потока в регенератор катализатора.

15. Способ по п. 11, в котором обычная ректификационная колонна обеспечивает разделение фракций преобразованных углеводородов на три или более углеводородные фракции, при этом три или более углеводородные фракции включают одну или несколько олефиновых фракций, обработанное сырье флюид-каталитического крекинга и одну или несколько фракций из следующих: фракцию С4, фракцию С5, фракцию нафты FCC, фракцию тяжелой нафты, фракцию легкого рециклового газойля или фракцию суспензии в нефтепродукте.

16. Способ по п. 15, дополнительно включающий подачу фракции С4 и фракции нафты FCC (fluid catalytic cracking, флюид-каталитический крекинг) во второй реактор, при этом фракция нафты FCC включает одну или несколько фракций из следующих: фракцию легкой нафты, фракцию средней нафты, фракцию тяжелой нафты или фракцию нафты полного диапазона кипения.

17. Способ по п. 15, дополнительно включающий подачу легкого рециклового газойля (light cycle oil, LCO) или обработанной углеводородной жидкости или суспензии в нефтепродукте в первую или вторую реакторную систему в качестве рециркулируемого сырья или разбавителя.