ОБЛАСТЬ ТЕХНИКИ

[0001] Варианты осуществления настоящего изобретения относятся, вообще, к рециркуляции отходов, таких как пластиковые отходы. Более конкретно, варианты осуществления изобретения относятся к установкам и способам, обеспечивающим истинно замкнутый цикл превращения пластиковых материалов с истекшим сроком службы в олефины и промежуточные химические продукты, которые могут быть использованы для производства новых пластиковых материалов и композиций.

УРОВЕНЬ ТЕХНИКИ

[0002] В процессе термического пиролиза пластиковых отходов содержащиеся в них ценные элементы углерод и водород регенерируются посредством их превращения в ценные молекулы, которые могут быть облагорожены до новых промежуточных химических продуктов, а те, в свою очередь, преобразованы в совершенно новые потребительские продукты. В силу того, что этот способ позволяет рециркулировать вышедший из употребления пластик в новые материалы, получаемые полимеры называются полимерами замкнутого цикла. Таким образом уменьшается количество пластиковых отходов на свалках и в окружающей среде и сберегается эквивалентное количество ископаемого сырья. Однако имеется несколько факторов, неблагоприятных для рентабельности такого способа рециркуляции.

[0003] Жидкие нефтепродукты, полученные путем пиролиза пластиковых отходов, могут быть непригодны для подачи в установку парового крекинга жидкого сырья или могут нуждаться в предварительной обработке или приведении в необходимое состояние. Особого внимания или регулирования перед непосредственной подачей в печь парового крекинга требуют такие параметры, как повышенное содержание азота, хлора, моно- и диолефинов, а также загрязняющих примесей, например, железа и кальция. В качестве подготовки этого сырья к крекингу, как один из потенциальных вариантов, может потребоваться несколько стадий гидрообработки, например, первая стадия насыщения диолефинов с последующей стадией насыщения моноолефинов, а затем стадия гидроочистки. Однако эти стадии подразумевают подведение водорода, применение множества дополнительных реакторов высокого давления, соответствующие капиталовложения (если такие резервуары отсутствуют) и эксплуатационные расходы.

[0004] Другим вариантом этого подхода могло бы стать смягчение отрицательных свойств пиролизной нефти путем ее смешивания с обычным лигроиновым сырьем установки крекинга. Тогда олефины и промежуточные нефтехимические продукты, образующиеся при крекинге пиролизной нефти, смешивались бы с продуктами крекинга обычного сырья, образуя, хотя и небольшую, фракцию конечных олефиновых продуктов, требующую сертификации в качестве содержащей некоторое количество соединений замкнутого цикла на основании метода материального баланса. Однако смешивание со свежим углеводородным сырьем является лишь переходным решением, далеким от эффективного перспективного вклада в экономику полимеров замкнутого цикла.

[0005] Другим фактором, влияющим на осуществимость рециркуляции пластика, является ограниченность объема пластиковых отходов, которые могут стать рентабельным сырьем. В силу ограничений, связанных с инфраструктурой и логистикой каждого географического региона, количество пластика, доступного для рециркуляции, ограничено. Большая часть современных технологий пиролиза пластика рассчитана на переработку не более 50 тонн пластика в день на одной технологической линии. Это продиктовано не только ограничениями масштабирования, но и доступностью пластиковых отходов. При таком масштабе, если бы пиролизная нефть, производимая на одной из таких установок, что эквивалентно объему 13000 метрических тонн в год, подавалась в установку крекинга лигроина мирового масштаба, она бы составляла только 2% вес. всего сырья одной печи парового крекинга. Предполагается, что производительность установки пиролиза пластиковых отходов в будущем будет намного больше, от 1000 до 2000 тонн пластикового сырья в день. Однако даже при таких мощностях вклад получаемого сырья в объем сырья установки крекинга лигроина составлял бы лишь небольшую его часть. Таким образом, получаемые продукты не были бы на 100% продуктами замкнутого цикла, а содержали бы очень малую долю таких компонентов.

[0006] Затраты на получение пластиковых отходов и расходы, связанные с сортировкой и очисткой до параметров сырья, пригодного для пиролиза, также очень высоки. Многие из предложенных процессов являются гибкими в отношении изменения параметров сырья и содержания примесей, так как предусматривают значительные усилия по сортировке и очистке для получения приемлемого сырья. При этом при решении проблем качества и загрязнения пиролизной нефти, которая служит сырьем установок крекинга жидких нефтепродуктов, многие компании либо используют в качестве сырья установки пиролиза дорогое чистое рециркулируемое пластиковое сырье, например, чистый РЕ или РР, либо подвергают сырье гидрообработке и гидроочистке или смешивают пиролизную нефть с намного большими объемами лигроина, полученного из ископаемого сырья, добиваясь эффекта разбавления. Однако даже при большой производительности, например, около 3800 баррелей в день (604,1 м3/д) гидрообработка и гидроочистка пиролизной нефти с целью получения сырья, пригодного для обычной установки парового крекинга, может все же быть нерентабельной.

[0007] Другим фактором, влияющим на переработку пластика, является то, что расчетная пропускная способность установок пиролиза пластика обычно невелика и не позволяет воспользоваться экономическими преимуществами крупномасштабного производства, а необходимая глубина обработки сопряжена с высокими сопутствующими эксплуатационными и капитальными затратами. Объем и качество получаемой пиролизной нефти, необходимая подготовка к последующей переработке и влияние на существующие операции затрудняют интеграцию с действующими установками ниже по технологической цепочке. Кроме этого, доход от продажи продуктов пиролиза, если они смешаны с продуктами на ископаемом сырье, по сравнению с себестоимостью обработки часто непривлекательный и может колебаться в зависимости от доступных рынков и ценообразования на различные продукты, полученные путем пиролиза пластика.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] Раскрываемые варианты осуществления изобретения относятся к системам и способам, позволяющим преодолеть одну или несколько трудностей превращения пиролизной нефти, полученной путем термического пиролиза отходов, таких как пластиковые отходы, в пригодные первичные олефины и промежуточные нефтехимические продукты. В одном или нескольких вариантах осуществление установки и способы могут обеспечивать истинно замкнутый цикл рециркуляции пластиковых отходов.

[0009] В одном из аспектов раскрываемые варианты осуществления изобретения относятся к способу производства исходных материалов для изготовления полимеров действительно замкнутого цикла. Способ может включать обработку потока углеводородов, полученных из отходов, например, нефти пиролиза пластиковых отходов в первой реакторной установке с использованием каталитической смеси, а также обработку ископаемого сырья во второй реакторной установке с использованием каталитической смеси. Каталитическая смесь может быть подана в каждую, первую и вторую, реакторную установку из общего регенератора катализатора. Способы также могут включать отведение из второй реакторной установки отходящего потока, содержащего углеводородные продукты ископаемого происхождения, и отведение из первой реакторной установки отходящего потока, содержащего углеводородные продукты из отходов. После отделения углеводородов от катализатора в отходящем потоке способы также могут предусматривать возвращение отработанного катализатора из каждой, первой и второй, реакторной установки в общий регенератор катализатора.

[0010] В различных вариантах своего осуществления способ может включать содержание углеводородных продуктов ископаемого происхождения, отведенных из первой реакторной установки, отдельно от углеводородных продуктов из отходов, отведенных из второй реакторной установки. Другие варианты осуществления изобретения могут включать подачу олефиновой фракции, извлеченной из углеводородных продуктов из отходов, в установку полимеризации с целью производства полимеров замкнутого цикла. Кроме этого, способы могут включать пиролиз потока отходов, содержащего пластик, шины или другие полимерные материалы, с получением нефти пиролиза пластиковых отходов. В других вариантах своего осуществления способы могут включать непосредственную или косвенную подачу одного или нескольких углеводородных продуктов из отходов или мономера из отходов, полученного в результате обработки углеводородных продуктов из отходов, в процесс полимеризации с целью производства полимера замкнутого цикла.

[0011] В другом аспекте раскрываемые варианты осуществления изобретения направлены на способы преобразования пластиковых отходов в сырье для производства полимеров. Эти способы могут включать проведение пиролиза пластиковых отходов с получением нефти пиролиза пластиковых отходов. Каталитическая смесь может быть регенерирована в регенераторе катализатора, при этом каталитическая смесь содержит первый катализатор и второй катализатор. Часть каталитической смеси может быть подана в первую реакторную установку, другая часть каталитической смеси может быть подана во вторую реакторную установку. В первой реакторной установке ископаемое сырье может быть приведено в контакт с каталитической смесью с целью осуществления крекинга части ископаемого сырья с получением первого отходящего потока, содержащего олефины ископаемого происхождения, первый катализатор и второй катализатор. Во второй реакторной установке нефть пиролиза пластиковых отходов может быть приведена в контакт с концентрированной каталитической смесью в реакторе с целью проведения крекинга части нефти пиролиза пластиковых отходов, при этом концентрированная каталитическая смесь содержит часть каталитической смеси, подаваемую во вторую реакторную установку, и дополнительный второй катализатор, при этом каталитическая смесь во второй реакторной установке характеризуется более высокой концентрацией второго катализатора, чем в регенераторе катализатора или в первой реакторной установке. В результате контакта во второй реакторной установке образуется отходящий поток второго реактора, содержащий олефины и другие углеводороды из отходов, первый катализатор и второй катализатор. Отходящий поток второго реактора затем может быть подвергнут разделению с получением первого потока, содержащего первый катализатор, олефины и другие углеводороды из отходов, и второго потока, содержащего второй катализатор. Второй поток может быть подан в качестве дополнительного второго катализатора во второй реактор для повышения концентрации второго катализатора во второй реакторной установке. Первый отходящий поток может быть подвергнут разделению с целью извлечения (i) смеси отработанного первого катализатора и отработанного второго катализатора и (ii) потока продукта первой реакторной установки, содержащего олефины ископаемого происхождения. Первый поток (отходящий поток и отработанный первый катализатор из второго реактора) может быть подвергнут разделению с целью извлечения (i) отработанного первого катализатора и (ii) потока продукта второй реакторной установки, содержащего олефины и другие углеводороды из отходов. Способ также может включать подачу в регенератор катализатора и (i) смеси отработанного первого катализатора и отработанного второго катализатора, и (ii) отработанного первого катализатора.

[0012] В некоторых вариантах осуществления изобретения первый катализатор представляет собой один или несколько катализаторов, выбранных из группы, состоящей из аморфного алюмосиликата, цеолитов типа Y, цеолитов типа Х, цеолита Бета, цеолитов типа MOR, морденита, фоязита, нанокристаллических цеолитов и мезопористого материала МСМ.

[0013] В различных вариантах осуществления изобретения второй катализатор содержит один или оба следующих катализатора: добавочный катализатор крекинга или смесь добавочных катализаторов крекинга, выбранных из группы, состоящей из цеолитов со средним размером пор и цеолитов типа пентасил; добавку, улавливающую примеси, или смесь добавок, улавливающих примеси, выбранных из группы, состоящей из MgO, CaO, CeO2, MgTiO3, CaTiO3, Li2Ti2O7 и ZnTiO3, Ca/Mg, бора и улавливающих добавок на основе редкоземельных элементов, или катализатора FCC (fluid catalytic cracking, флюид-каталитический крекинг) с низким содержанием хлора.

[0014] Способы, соответствующие некоторым вариантам осуществления изобретения, могут также включать подачу потока продукта первой реакторной установки в первую установку фракционирования для разделения потока продукта первой реакторной установки с целью извлечения двух или более фракций углеводородов ископаемого происхождения. Способ, соответствующий вариантам осуществления изобретения, может также включать подачу потока продукта второй реакторной установки во вторую установку фракционирования для разделения потока продукта второй реакторной установки с целью извлечения двух или более фракций углеводородов из отходов. Эти способы также могут включать подачу одной или нескольких из двух и более фракций углеводородов из отходов в процесс полимеризации с целью производства полимера замкнутого цикла.

[0015] В другом аспекте раскрываемые варианты осуществления изобретения направлены на способы преобразования пластиковых отходов в сырье для производства полимеров. Эти способы могут включать проведение пиролиза пластиковых отходов с получением нефти пиролиза пластиковых отходов, характеризующейся некоторой концентрацией одной или нескольких примесей. Примеси могут включать, например, одну или несколько из следующих: железо, кальций, медь, калий, магний, натрий, кремний, титан, цинк и хлор. Способ также включает регенерацию каталитической смеси в регенераторе катализатора, при этом каталитическая смесь содержит первый катализатор и второй катализатор, при этом второй катализатор предназначен для улавливания одной или нескольких примесей. Часть каталитической смеси может быть подана в первую реакторную установку, а другая часть каталитической смеси может быть подана во вторую реакторную установку. В первой реакторной установке ископаемое сырье может быть приведено в контакт с каталитической смесью с целью осуществления крекинга части ископаемого сырья с получением первого отходящего потока, содержащего олефины ископаемого происхождения, первый катализатор и второй катализатор. Во второй реакторной установке нефть пиролиза пластиковых отходов может быть приведена в реакторе первой ступени в контакт с концентрированной каталитической смесью с целью удаления из нефти пиролиза пластиковых отходов примесей и проведения крекинга части нефти пиролиза пластиковых отходов, при этом концентрированная каталитическая смесь содержит часть каталитической смеси, подаваемую во вторую реакторную установку, и дополнительный второй катализатор, при этом каталитическая смесь в реакторе первой ступени характеризуется более высокой концентрацией второго катализатора, чем в регенераторе катализатора, при этом в результате контакта образуется отходящий поток реактора первой ступени, содержащий обработанную нефть пиролиза пластиковых отходов с уменьшенной концентрацией примесей, первый катализатор и второй катализатор, содержащий захваченные примеси. Отходящий поток реактора первой ступени может быть разделен с получением первого потока, содержащего первый катализатор и обработанную нефть пиролиза пластиковых отходов с уменьшенной концентрацией примесей, и второго потока, содержащего второй катализатор. Второй поток может быть подан в качестве дополнительного второго катализатора в реактор первой ступени для повышения концентрации второго катализатора в реакторе первой ступени. Первый поток может быть подан в реактор второй ступени с целью проведения крекинга обработанной нефти пиролиза пластиковых отходов и получения отходящего потока реактора второй ступени, содержащего отработанный катализатор, олефины и другие углеводороды из отходов. Первый отходящий поток может быть подвергнут разделению с целью извлечения (i) смеси отработанного первого катализатора и отработанного второго катализатора и (ii) потока продукта первой реакторной установки, содержащего олефины ископаемого происхождения. Отходящий поток реактора второй ступени может быть подвергнут разделению с целью извлечения (i) отработанного катализатора и (ii) потока продукта реактора второй ступени, содержащего олефины и другие углеводороды из отходов. Способы также могут включать подачу в регенератор катализатора и (i) смеси отработанного первого катализатора и отработанного второго катализатора, и (ii) отработанного катализатора.

[0016] В некоторых вариантах осуществления изобретения способ может также включать подачу потока продукта первой реакторной установки в первую установку фракционирования для разделения потока продукта первой реакторной установки с целью извлечения двух или более фракций углеводородов ископаемого происхождения; и подачу потока продукта второй реакторной установки во вторую установку фракционирования для разделения потока продукта второй реакторной установки с целью извлечения двух или более фракций углеводородов из отходов.

[0017] В различных вариантах осуществления изобретения способ может также включать содержание фракций углеводородов ископаемого происхождения, полученных в первой реакторной установке, отдельно от углеводородных продуктов из отходов, полученных во второй реакторной установке.

[0018] Для производства полимеров замкнутого цикла в раскрываемых вариантах осуществления изобретения может предусматриваться подача олефиновой фракции, полученной из углеводородных продуктов из отходов, в установку полимеризации с целью производства полимеров замкнутого цикла.

[0019] После разделения углеводородных продуктов из отходов раскрываемые способы также могут включать подачу одной или нескольких углеводородных фракций, извлеченных из углеводородных продуктов из отходов, в первый реактор второй реакторной установки. Таким образом из сырья из отходов может быть получено дополнительное количество олефинов из отходов. В других вариантах своего осуществления способы могут включать подачу одной или нескольких углеводородных фракций, извлеченных из углеводородных продуктов из отходов, во второй реактор второй реакторной установки.

[0020] В другом аспекте раскрываемые варианты осуществления изобретения направлены на способы преобразования пластиковых материалов в полимеры замкнутого цикла. Эти способы могут включать проведение пиролиза пластиковых отходов с получением нефти пиролиза пластиковых отходов, характеризующейся некоторой концентрацией одной или нескольких примесей, выбранных из группы, состоящей из железа, кальция, меди, калия, магния, натрия, кремния, титана, цинка и хлора. Способ также может включать регенерацию каталитической смеси в регенераторе катализатора, при этом каталитическая смесь содержит первый катализатор и второй катализатор, при этом второй катализатор предназначен для улавливания одной или нескольких примесей. Часть каталитической смеси может быть подана в первую реакторную установку, а другая часть каталитической смеси может быть подана во вторую реакторную установку. В первой реакторной установке нефть пиролиза пластиковых отходов может быть приведена в контакт с концентрированной каталитической смесью в первом реакторе с целью удаления из нефти пиролиза пластиковых отходов примесей и проведения крекинга части нефти пиролиза пластиковых отходов, при этом концентрированная каталитическая смесь содержит часть каталитической смеси, подаваемую в первую реакторную установку, и дополнительный второй катализатор, при этом каталитическая смесь в первой реакторной установке характеризуется более высокой концентрацией второго катализатора, чем в регенераторе катализатора. В результате контакта в первой реакторной установке может образовываться отходящий поток первого реактора, содержащий обработанную нефть пиролиза пластиковых отходов с уменьшенной концентрацией примесей, первый катализатор и второй катализатор, содержащий захваченные примеси. Отходящий поток первого реактора затем может быть подвергнут разделению с получением первого потока, содержащего первый катализатор и обработанную нефть пиролиза пластиковых отходов с уменьшенной концентрацией примесей, и второго потока, содержащего второй катализатор. Второй поток может быть подан в качестве дополнительного второго катализатора в первый реактор для повышения концентрации второго катализатора в первой реакторной установке. Первый поток может быть подан в установку разделения для получения первого отходящего потока разделения, содержащего первый отработанный катализатор, и второго отходящего потока разделения, содержащего обработанную нефть пиролиза пластиковых отходов. Второй отходящий поток разделения может быть подан в установку фракционирования с целью разделения обработанной нефти пиролиза отходов на три или более углеводородных фракций, включающих фракцию легких олефинов, лигроиновую фракцию и фракцию обработанной пиролизной нефти. По меньшей мере, одна из фракций: лигроиновая фракция и фракция обработанной пиролизной нефти может быть подана во вторую реакторную установку для приведения, по меньшей мере, одной из фракций: лигроиновой фракции и фракции тяжелой нефти в контакт с каталитической смесью с целью крекинга части углеводородов с получением отходящего потока второй реакторной установки, содержащего олефины из отходов, первый катализатор и второй катализатор. Отходящий поток второй реакторной установки затем может быть подвергнут разделению с целью извлечения (i) смеси отработанного первого катализатора и отработанного второго катализатора и (ii) потока продукта второй реакторной установки, содержащего олефины из отходов. Способы также могут включать подачу в регенератор катализатора и (i) смеси отработанного первого катализатора и отработанного второго катализатора, и (ii) первого отходящего потока разделения, содержащего отработанный первый катализатор.

[0021] В другом аспекте раскрываемые варианты осуществления изобретения направлены на способы производства исходных материалов для изготовления полимеров действительно замкнутого цикла. Способы могут включать обработку смеси полимерных отходов в первой реакторной установке, включающей реактор первой ступени и реактор второй ступени. Обработка смеси полимерных отходов может включать подачу смеси полимерных отходов в реактор первой ступени для проведения пиролиза полимеров и получения пиролизованного отходящего потока. Обработка смеси полимерных отходов может включать подачу нефти пиролиза пластиковых отходов и каталитической смеси в реактор второй ступени для осуществления крекинга углеводородов и получения отходящего потока, содержащего крекированные углеводороды. Пиролизованный отходящий поток реактора первой ступени и отходящий поток реактора второй ступени могут быть поданы в первую установку фракционирования для разделения этих отходящих потоков на два или более потоков углеводородов из отходов, содержащих нефть пиролиза пластиковых отходов и одну или несколько фракций олефинов из отходов. Ископаемое сырье может быть подвергнуто обработке во второй реакторной установке с использованием каталитической смеси. Кроме этого, способы могут включать подачу каталитической смеси в каждую, первую и вторую, реакторную установку из общего регенератора катализатора. Во второй реакторной установке может быть получен отходящий поток, содержащий углеводородные продукты ископаемого происхождения; отходящий поток, содержащий углеводородные продукты ископаемого происхождения, может быть подан во вторую установку фракционирования. Способы также могут включать возврат отработанного катализатора из каждой, первой и второй, реакторной установки в общий регенератор катализатора.

[0022] В некоторых вариантах осуществления этих способов каталитическая смесь содержит первый катализатор и второй катализатор, при этом реактор второй ступени представляет собой реакторную установку повышения концентрации катализатора. Способы могут включать получение отходящего потока реактора второй ступени, содержащего каталитическую смесь и крекированные углеводороды. Отходящий поток реактора второй ступени может быть разделен на первый поток, содержащий первый катализатор и крекированные углеводороды, и второй поток, содержащий второй катализатор. Первый поток может быть подвергнут разделению с целью извлечения (i) отработанного катализатора и (ii) отходящего потока реактора второй ступени, подаваемого в первую установку фракционирования. Способы также могут включать подачу второго потока в реактор второй ступени и, тем самым, повышение концентрации второго катализатора, циркулирующего во втором реакторе, до концентрации, превышающей концентрацию каталитической смеси, поступившей из регенератора.

[0023] В любом из описанных выше способов нефть пиролиза пластиковых отходов может быть получена из следующих отходов, или полимерные отходы или смесь полимерных отходов могут содержать один или несколько термопластов, выбранных из группы, состоящей из полистирола, полипропилена, полифениленсульфида, полифениленоксида, полиэтилена, полиэфиримида, полиэфирэфиркетона, полиоксиметилена, полиэфирсульфона, поликарбоната, полибензимидазола, полимолочной кислоты, найлона, полимеров акрилонитрил-бутадиен-стирол (ABS), полиметилметакриловой кислоты (РММА); один или несколько термореактопластов, образованных из мономеров, включая один или несколько из группы, состоящей из акриловых, полиэфирных, винилэфирных, эпоксидных, уретановых, мочевинных и изоцианатных мономеров; и один или несколько ненасыщенных или насыщенных эластомеров, выбранных из группы, состоящей из полибутадиена, изопрена, хлоропрена, стирол-бутадиена, нитрила и этиленвинилацетата.

[0024] В другом аспекте раскрываемые варианты осуществления изобретения направлены на устройства и технологические схемы, обеспечивающие производство легких олефинов и промежуточных нефтехимических продуктов действительно замкнутого цикла. В другом аспекте раскрываемые варианты осуществления изобретения направлены на способы и устройства для обработки примесей в пиролизной нефти и одновременного производства легких олефинов и промежуточных нефтехимических продуктов действительно замкнутого цикла. В другом аспекте раскрываемые варианты осуществления изобретения направлены на системы, обеспечивающие осуществление способов, описанных выше.

[0025] В некоторых аспектах раскрываемые варианты осуществления изобретения направлены на установки по производству исходных материалов для изготовления полимеров действительно замкнутого цикла. Установки могут включать первую реакторную установку, в которой имеется каталитическая смесь, предназначенную для обработки нефти пиролиза пластиковых отходов, а также вторую реакторную установку, предназначенную для обработки ископаемого сырья с использованием каталитической смеси. Линии подачи могут предназначаться для подачи каталитической смеси в каждую, первую и вторую, реакторную установку из общего регенератора катализатора. Трубопровод может предназначаться для отвода из второй реакторной установки отходящего потока, содержащего углеводородные продукты ископаемого происхождения. Другой трубопровод может предназначаться для отвода из первой реакторной установки отходящего потока, содержащего углеводородные продукты из отходов. Другие трубопроводы могут предназначаться для возврата отработанного катализатора из каждой, первой и второй, реакторной установки в общий регенератор катализатора. В некоторых вариантах осуществления изобретения установки также включают установку пиролиза пластиковых отходов, предназначенную для пиролиза потока отходов, содержащего пластик, шины или другие полимерные материалы, с получением нефти пиролиза пластиковых отходов.

[0026] В других аспектах раскрываемые варианты осуществления изобретения направлены на установки по преобразованию пластиковых отходов в сырье для производства полимеров замкнутого цикла. Эти установки включают реакторную установку пиролиза пластиковых отходов, предназначенную для пиролиза полимерных отходов с получением нефти пиролиза пластиковых отходов. Регенератор катализатора предназначен для регенерации каталитической смеси, при этом каталитическая смесь содержит первый катализатор и второй катализатор. Первый трубопровод предназначен для подачи части каталитической смеси из регенератора катализатора в первую реакторную установку. Точно так же, второй трубопровод предназначен для подачи части каталитической смеси из регенератора катализатора во вторую реакторную установку. Первая реакторная установка предназначена для приведения ископаемого сырья в контакт с каталитической смесью для осуществления крекинга части ископаемого сырья с получением первого отходящего потока, содержащего олефины ископаемого происхождения, первый катализатор и второй катализатор. Вторая реакторная установка предназначена для приведения нефти пиролиза пластиковых отходов в контакт с концентрированной каталитической смесью в реакторе для осуществления крекинга части нефти пиролиза пластиковых отходов, при этом концентрированная каталитическая смесь содержит часть каталитической смеси, подаваемую во вторую реакторную установку, и дополнительный второй катализатор, таким образом, каталитическая смесь во второй реакторной установке характеризуется большей концентрацией второго катализатора, чем в регенераторе катализатора или в первом реакторе, при этом в результате контакта образуется отходящий поток второго реактора, содержащий олефины и другие углеводороды из отходов, первый катализатор и второй катализатор; для разделения отходящего потока второго реактора с получением первого потока, содержащего первый катализатор и олефины и другие углеводороды из отходов, и второго потока, содержащего второй катализатор; и для подачи второго потока в качестве дополнительного второго катализатора во второй реактор и, тем самым, повышения концентрации второго катализатора во второй реакторной установке. Установка также включает первую установку разделения для разделения первого отходящего потока с получением (i) смеси отработанного первого катализатора и отработанного второго катализатора и (ii) потока продукта первой реакторной установки, содержащего олефины ископаемого происхождения. Другая установка разделения предназначена для разделения первого потока с целью извлечения (i) отработанного первого катализатора и (ii) потока продукта второй реакторной установки, содержащего олефины и другие углеводороды из отходов. Также предусмотрено наличие трубопроводов для подачи в регенератор катализатора и (i) смеси отработанного первого катализатора и отработанного второго катализатора, и (ii) отработанного первого катализатора. В некоторых вариантах осуществления изобретения установка включает первую установку фракционирования и вторую установку фракционирования. Первая установка фракционирования предназначена для разделения потока продукта первой реакторной установки с целью извлечения двух или более фракций углеводородов ископаемого происхождения. Вторая установка фракционирования предназначена для разделения потока продукта второй реакторной установки с целью извлечения двух или более фракций углеводородов из отходов. Другие варианты осуществления установки могут включать установку полимеризации, предназначенную для приема, непосредственно или косвенно, одной или нескольких из двух и более фракций углеводородов из отходов или мономера, полученного в результате обработки одной или нескольких из двух и более фракций углеводородов из отходов, и производства полимера замкнутого цикла.

[0027] В некоторых аспектах раскрываемые варианты осуществления изобретения направлены на установки по преобразованию пластиковых отходов в сырье для производства полимеров. Эти установки могут включать пиролизную реакторную установку для пиролиза пластиковых отходов с получением нефти пиролиза пластиковых отходов, в которой в некоторой концентрации присутствует одна или несколько примесей, выбранных из группы, состоящей из железа, кальция, меди, калия, магния, натрия, кремния, титана, цинка и хлора. В регенераторе катализатора осуществляется регенерация каталитической смеси, при этом каталитическая смесь содержит первый катализатор и второй катализатор, при этом второй катализатор предназначен для улавливания одной или нескольких примесей. Имеется трубопровод для подачи части каталитической смеси из регенератора катализатора в первую реакторную установку. Другой трубопровод предназначен для подачи части каталитической смеси из регенератора катализатора во вторую реакторную установку. Первая реакторная установка предназначена для приведения ископаемого сырья в контакт с каталитической смесью для осуществления крекинга части ископаемого сырья с получением первого отходящего потока, содержащего олефины ископаемого происхождения, первый катализатор и второй катализатор. Вторая реакторная установка предназначена для приведения нефти пиролиза пластиковых отходов в контакт с концентрированной каталитической смесью в реакторе первой ступени для удаления из нефти пиролиза пластиковых отходов примесей и для осуществления крекинга части нефти пиролиза пластиковых отходов. Концентрированная каталитическая смесь содержит часть каталитической смеси, подаваемую во вторую реакторную установку, и дополнительный второй катализатор. Таким образом, каталитическая смесь в реакторе первой ступени характеризуется большей концентрацией второго катализатора, чем в регенераторе катализатора. Кроме этого, в результате контакта образуется отходящий поток реактора первой ступени, содержащий обработанную нефть пиролиза пластиковых отходов с уменьшенной концентрацией примесей, первый катализатор и второй катализатор, содержащий захваченные примеси. Первая реакторная установка может включать сепаратор для разделения отходящего потока реактора первой ступени с получением первого потока, содержащего первый катализатор и обработанную нефть пиролиза пластиковых отходов с уменьшенной концентрацией примесей, и второго потока, содержащего второй катализатор. Может предусматриваться наличие трубопровода для подачи второго потока в качестве дополнительного второго катализатора в реактор первой ступени и, тем самым, повышения концентрации второго катализатора в реакторе первой ступени. Реакторная установка может дополнительно включать трубопровод для подачи первого потока в реактор второй ступени с целью проведения крекинга обработанной нефти пиролиза пластиковых отходов и получения отходящего потока реактора второй ступени, содержащего отработанный катализатор и олефины и другие углеводороды из отходов. Первая установка разделения предназначена для разделения первого отходящего потока с целью извлечения (i) смеси отработанного первого катализатора и отработанного второго катализатора и (ii) потока продукта первой реакторной установки, содержащего олефины ископаемого происхождения. Вторая установка разделения предназначена для разделения отходящего потока реактора второй ступени с целью извлечения (i) отработанного катализатора и (ii) потока продукта реактора второй ступени, содержащего олефины и другие углеводороды из отходов, также предусмотрено наличие трубопроводов для подачи в регенератор катализатора и (i) смеси отработанного первого катализатора и отработанного второго катализатора, и (ii) отработанного катализатора. В некоторых вариантах осуществления установка также включает первую установку фракционирования и вторую установку фракционирования. Первая установка фракционирования предназначена для разделения потока продукта первой реакторной установки с целью извлечения двух или более фракций углеводородов ископаемого происхождения. Вторая установка фракционирования предназначена для разделения потока продукта второй реакторной установки с целью извлечения двух или более фракций углеводородов из отходов. В других вариантах осуществления установка может предназначаться для содержания углеводородных продуктов ископаемого происхождения, отведенных из первой реакторной установки, отдельно от углеводородных продуктов из отходов, отведенных из второй реакторной установки. Некоторые варианты осуществления также включают установку полимеризации, предназначенную для приема, непосредственно или косвенно, мономера, извлеченного или полученного из углеводородных продуктов из отходов, и производства полимеров замкнутого цикла. Некоторые варианты осуществления установки включают трубопровод для подачи одной или нескольких углеводородных фракций, извлеченных из углеводородных продуктов из отходов, в первый реактор второй реакторной установки, тогда как другие включают трубопровод для подачи одной или нескольких углеводородных фракций, извлеченных из углеводородных продуктов из отходов, во второй реактор второй реакторной установки. Также может предусматриваться наличие трубопровода для отведения части второго катализатора из первого реактора.

[0028] В других аспектах раскрываемые варианты осуществления изобретения направлены на установки по преобразованию пластиковых отходов в полимеры замкнутого цикла. Эти установки могут включать реактор пиролиза пластиковых отходов для пиролиза пластиковых отходов с получением нефти пиролиза пластиковых отходов, в которой в некоторой концентрации присутствует одна или несколько примесей, выбранных из группы, состоящей из железа, кальция, меди, калия, магния, натрия, кремния, титана, цинка и хлора. Регенератор катализатора предназначен для регенерации каталитической смеси, при этом каталитическая смесь содержит первый катализатор и второй катализатор, при этом второй катализатор предназначен для улавливания одной или нескольких примесей. Установка включает трубопровод для подачи части каталитической смеси в первую реакторную установку, а также трубопровод для подачи части каталитической смеси во вторую реакторную установку. Первая реакторная установка предназначена для приведения нефти пиролиза пластиковых отходов в контакт с концентрированной каталитической смесью в первом реакторе для удаления из нефти пиролиза пластиковых отходов примесей и для осуществления крекинга части нефти пиролиза пластиковых отходов, при этом концентрированная каталитическая смесь содержит часть каталитической смеси, подаваемую в первую реакторную установку, и дополнительный второй катализатор, таким образом, каталитическая смесь в первой реакторной установке характеризуется большей концентрацией второго катализатора, чем в регенераторе катализатора, при этом в результате контакта образуется отходящий поток первого реактора, содержащий обработанную нефть пиролиза пластиковых отходов с уменьшенной концентрацией примесей, первый катализатор и второй катализатор, содержащий захваченные примеси; для разделения отходящего потока первого реактора с получением первого потока, содержащего первый катализатор и обработанную нефть пиролиза пластиковых отходов с уменьшенной концентрацией примесей, и второго потока, содержащего второй катализатор; для подачи второго потока в качестве дополнительного второго катализатора в первый реактор и, тем самым, повышения концентрации второго катализатора в первой реакторной установке; и извлечения в установке разделения первого отходящего потока разделения, содержащего первый отработанный катализатор, и второго отходящего потока разделения, содержащего обработанную нефть пиролиза пластиковых отходов. Установка фракционирования предназначена для разделения обработанной нефти пиролиза пластиковых отходов на три или более углеводородных фракций, включающих фракцию легких олефинов, лигроиновую фракцию и фракцию обработанной пиролизной нефти. Установка включает трубопровод для подачи, по меньшей мере, одной из фракций: лигроиновой фракции и фракции обработанной пиролизной нефти во вторую реакторную установку. Вторая реакторная установка предназначена для приведения, по меньшей мере, одной из фракций: лигроиновой фракции и фракции тяжелой нефти в контакт с каталитической смесью с целью крекинга части углеводородов с получением отходящего потока второй реакторной установки, содержащего олефины из отходов, первый катализатор и второй катализатор. Предусмотрено наличие установки разделения, предназначенной для разделения отходящего потока второй реакторной установки с целью извлечения (i) смеси отработанного первого катализатора и отработанного второго катализатора и (ii) потока продукта второй реакторной установки, содержащего олефины из отходов. Установка также включает трубопроводы для подачи в регенератор катализатора и (i) смеси отработанного первого катализатора и отработанного второго катализатора, и (ii) первого отходящего потока разделения, содержащего отработанный первый катализатор.

[0029] В других аспектах раскрываемые варианты осуществления изобретения направлены на установки по производству исходных материалов для изготовления полимеров действительно замкнутого цикла. Установки могут включать первую реакторную установку, в которой имеется реактор первой ступени и реактор второй ступени. Смесь полимерных отходов подают в реактор первой ступени с целью пиролиза полимеров и получения пиролизованного отходящего потока. Нефть пиролиза пластиковых отходов и каталитическую смесь подают в реактор второй ступени для осуществления крекинга углеводородов и получения отходящего потока, содержащего крекированные углеводороды. Пиролизованный отходящий поток реактора первой ступени и отходящий поток реактора второй ступени по трубопроводам подают в первую установку фракционирования для разделения этих отходящих потоков на два или более потоков углеводородов из отходов, содержащих нефть пиролиза пластиковых отходов и одну или несколько фракций олефинов из отходов. Установка также включает вторую реакторную установку, предназначенную для обработки ископаемого сырья с использованием каталитической смеси. Предусматривается наличие общего регенератора катализатора, предназначенного для подачи каталитической смеси в каждую, первую и вторую, реакторную установку. Предусматривается наличие трубопровода, предназначенного для отведения из второй реакторной установки отходящего потока, содержащего углеводородные продукты ископаемого происхождения. Предусматривается наличие второй установки фракционирования, предназначенной для разделения отходящего потока, содержащего углеводородные продукты ископаемого происхождения. Установка также включает трубопроводы для возврата отработанного катализатора из каждой, первой и второй, реакторной установки в общий регенератор катализатора. В некоторых вариантах осуществления изобретения каталитическая смесь содержит первый катализатор и второй катализатор, при этом реактор второй ступени представляет собой реакторную установку повышения концентрации катализатора.

[0030] Другие аспекты и преимущества изобретения станут понятны из нижеследующего описания и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0031] На фиг. 1, 1А, 2 и 3 представлены упрощенные технологические схемы установок и способов, соответствующих одному или нескольким вариантам раскрываемого изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0032] Раскрываемые варианты осуществления изобретения направлены, вообще, на обработку отходов с целью получения первичного сырья, такого как легкие олефины и нефтехимические промежуточные продуты. Такие отходы, как, например, пластик, эластомеры и другие полимерные материалы, могут быть подвергнуты пиролизу для их разрушения и получения пиролизной нефти. Раскрываемые способы и установки обеспечивают успешную обработку пиролизной нефти из отходов и получение олефинов и нефтехимических промежуточных продуктов. Указанные олефины и нефтехимические промежуточные продуты затем могут быть использованы для производства полимерных материалов, в том числе, термопластов и эластомеров, обеспечивая, в некоторых вариантах осуществления изобретения, производство полимеров замкнутого цикла.

[0033] В настоящем контексте выражения «полимеры замкнутого цикла», «пластик замкнутого цикла», «эластомеры замкнутого цикла» и другие подобные выражения, включающие термины «замкнутого цикла» или «рециркулируемый», относятся к циклическому процессу производства полимера из мономерных компонентов, как то этилен или пропилен, производству из этого полимера потребительного продукта и его использования до превращения в пластиковые отходы (использованный полимерный материал), а затем преобразование этих пластиковых отходов в мономерные компоненты, пригодные для получения полимера, являющегося сырьем для производства потребительского продукта. Раскрываемые варианты осуществления изобретения направлены, в значительной степени, на преобразование полимерных отходов в мономерные компоненты.

[0034] Раскрываемые варианты осуществления преобразования полимерных отходов могут включать автономные установки, специально предназначенные для осуществления способов производства сырья, которое может быть использовано для получения полимеров действительно замкнутого цикла. Другие раскрываемые варианты переработки пластиковых отходов могут включать установки, интегрированные в процессы получения из ископаемого сырья олефинов, топлив и других продуктов, обычно производимых на нефтеперерабатывающем заводе. В некоторых вариантах осуществления установка по переработке ископаемого сырья может быть модернизирована для обеспечения возможности переработки отходов, как описано в настоящем документе.

[0035] Начнем с интегрированных установок и соответствующих способов; раскрываемые варианты осуществления изобретения могут включать первую реакторную установку, предназначенную для каталитического преобразования отходов, вторую реакторную установку, предназначенную для каталитического преобразования ископаемого сырья, и общую установку регенерации катализатора, предназначенную для регенерации каталитических смесей, используемых в первой и второй реакторных установках. Поток углеводородов из отходов, как то нефть пиролиза пластиковых отходов, может быть подан в первую реакторную установку и приведен в контакт с каталитической смесью для осуществления крекинга углеводородов до более легких углеводородов из отходов. Ископаемое сырье, такое как газойлевая фракция или другие углеводородные погоны, прямо или косвенно полученные из сырой нефти, могут быть поданы во вторую реакторную установку и приведены в контакт с каталитической смесью для осуществления крекинга углеводородов до более легких углеводородов ископаемого происхождения. Каталитическая смесь, подаваемая в каждую, первую и вторую, реакторные установки, может поступать из общего регенератора катализатора. Из второй реакторной установки может быть отведен отходящий поток, содержащий углеводородные продукты ископаемого происхождения и отработанный катализатор. Из первой реакторной установки может быть отведен отходящий поток, содержащий углеводородные продукты из отходов и отработанный катализатор. После разделения соответствующих отходящих потоков отработанный катализатор из первой и второй реакторных установок может быть возвращен в общий регенератор катализатора с целью регенерации и повторного использования в реакторах.

[0036] В некоторых вариантах осуществления изобретения отходящие потоки реакторов могут быть поданы в общую установку фракционирования для обработки углеводородных продуктов. Однако в таких вариантах осуществления возможно смешивание углеводородов из отходов и углеводородов ископаемого происхождения.

[0037] В других вариантах осуществления изобретения углеводородные продукты ископаемого происхождения, полученные в первой реакторной установке, могут содержаться и обрабатываться отдельно от углеводородных продуктов из отходов, отводимых из второй реакторной установки. Таким образом углеводородные продукты из отходов могут быть использованы в чистом виде циклически, а изготавливаемые из них потребительские продукты могут быть истинно продуктами замкнутого цикла. Например, олефиновая фракция, извлекаемая из углеводородных продуктов из отходов, может быть подана в установку полимеризации для производства полимеров замкнутого цикла.

[0038] Потоки углеводородов из отходов в контексте настоящего изобретения могут поступать из любого числа источников. В некоторых вариантах осуществления изобретения поток углеводородов из отходов может быть получен, например, путем пиролиза потока отходов, содержащего такие полимерные материалы, как термопласты, шины, другие полимерные материалы, с получением нефти пиролиза пластиковых отходов.

[0039] Полимеры, пригодные для пиролиза с получением нефти пиролиза пластиковых отходов, включают термопласты, термореактопласты и эластомеры. Например, отходы, подвергаемые пиролизу для получения нефти пиролиза пластиковых отходов, могут включать полистирол, полипропилен, полифениленсульфид, полифениленоксид, полиэтилен, полиэфиримид, полиэфирэфиркетон, полиоксиметилен, полиэфирсульфон, поликарбонат, полибензимидазол, полимолочную кислоту, найлон и акриловые полимеры, такие как полиметилметакриловая кислота (РММА), а также многие другие термопласты. В настоящем контексте нефть пиролиза пластиковых отходов также может быть получена из различных ненасыщенных или насыщенных эластомеров и каучуков, известных в данной области, таких как полибутадиен, изопрен, стирол-бутадиен, этиленвинилацетат и многие, многие другие. Раскрываемые варианты осуществления изобретения могут быть в достаточной степени толерантны в отношении обработки полимеров, содержащих некоторое количество гетероатомов, в том числе, перечисленные выше, а также другие, известные в данной области; однако содержание гетероатомов в получаемой нефти пиролиза пластиковых отходов должно быть, вообще, меньше 2% вес., как то меньше 1% вес. или меньше 0,5% вес.

[0040] Пиролиз описанных выше пластиковых отходов может быть осуществлен путем термического или каталитического пиролиза полимерного сырья. Например, термический пиролиз полимерного сырья может представлять собой нагревание пластиковых отходов до температуры, лежащей в диапазоне от 300°С до 850°С, например, от, примерно, 350°С до, примерно, 600°С. При пиролизе полимерного сырья могут образовываться различные углеводороды, в том числе, легкие газообразные углеводородные продукты и жидкие углеводородные продукты, которые полностью или отчасти могут быть использованы в качестве нефти пиролиза пластиковых отходов в контексте настоящего изобретения.

[0041] Полимерное сырье обычно подвергают обработке с целью получения конечных продуктов, при этом катализаторы полимеризации и различные добавки, такие как металлические красители и сшивающие вещества, в процессе пиролиза превращаются в такие примеси, как, помимо прочего, железо, кальций и сера, переходящие в производимые полимеры. Сами полимеры также могут содержать такие атомы, как кислород, азот, хлор и фтор, рассматриваемые как вредные примеси для типичного процесса крекинга. Раскрываемые варианты осуществления изобретения позволяют проводить предварительную обработку жидкостей пиролиза пластиковых отходов с целью удаления некоторых или всех этих примесей. В других вариантах осуществления изобретения раскрываемые способы могут быть в достаточной степени толерантны в отношении преобразования жидкостей пиролиза пластиковых отходов без такой дорогостоящей предварительной обработки.

[0042] Преобразование отходов в олефины и нефтехимические продукты, затем в потребительские продукты и, в очередной раз, использование уже ненужных продуктов в качестве сырья, превращаемого в ценные легкие олефины и нефтехимические продукты, может обеспечивать действительно замкнутый цикл производства. Кроме этого, в раскрываемых вариантах осуществления изобретения предусматривается производство «зеленых» продуктов, в ходе которого в реактор переработки отходов в качестве сырья также может подаваться бионефть, биомасса, материалы из биоотходов и другое возобновляемое сырье, поддающееся крекингу с образованием, помимо прочего, таких олефинов, как пропилен и этилен, и/или других нефтехимических промежуточных продуктов. Использование таких материалов способствует гибкости в отношении перерабатываемого сырья, при этом получаемые олефины и другие нефтехимические продукты и производимые из них потребительские продукты могут быть классифицированы как продукты из неископаемого сырья.

[0043] В раскрываемых интегрированных способах, как указано выше, для раздельной обработки сырья из отходов и ископаемого сырья может использоваться общий регенератор катализатора. Ископаемое сырье, переработка которого возможна в соответствии с раскрываемыми вариантами осуществления изобретения, включает сырую нефть или любое число получаемых из нее прямо или косвенно углеводородных фракций. Например, раскрываемые варианты осуществления изобретения могут предусматривать крекинг углеводородов, в том числе, одной или нескольких легких углеводородных фракций, например, температура кипения которых не превышает, примерно, 200°С или 250°С, или любой их части, например, лигроиновой фракции и/или одной или нескольких тяжелых углеводородных фракций, например, с температурой кипения в диапазоне от, примерно, 200°С или 250°С до, примерно, 600°С или 700°С или любой их части, как то, помимо прочего, атмосферного газойля, вакуумного газойля, дизельной фракции и остатков атмосферной или вакуумной перегонки.

[0044] Катализаторы, пригодные для использования в контексте изобретения, могут включать различные катализаторы флюид-каталитического крекинга (FCC). Надлежащими катализаторами являются цеолиты типа Y, цеолиты типа Х, морденит, фоязит, нанокристаллические цеолиты и мезопористые материалы МСМ, а также другие материалы, известные в данной области. Обычно такие катализаторы селективны в отношении крекинга более тяжелых углеводородов.

[0045] Добавочные катализаторы крекинга могут включать различные цеолиты со средним размером пор, такие как семейство цеолитов типа пентасил (например, ZSM-5 и ZSM-11). Обычно такие катализаторы селективны в отношении крекинга более легких углеводородов, как то углеводородов диапазона С4 и лигроина, и образования легких олефинов, как то этилена, пропилена и бутенов.

[0046] В раскрываемых вариантах осуществления изобретения также могут использоваться добавки, улавливающие примеси (улавливающие катализаторы, пассиваторы и т.д.). Надлежащими добавками, улавливающими примеси, являются соединения и структуры, обладающие большим сродством к примесям, чем катализаторы FCC или добавочные катализаторы в условиях реакции. Следовательно, добавка, улавливающая примеси, может предпочтительно абсорбировать или захватывать примесь. Добавками, улавливающими примеси, могут являться MgO, CaO, CeO2, MgTiO3, CaTiO3, Li2Ti2O7 и ZnTiO3, Ca/Mg, бор и другие добавки на основе редкоземельных элементов. Пригодными добавками, улавливающими примеси, также могут быть катализаторы FCC с низким содержанием хлора и т.п.

[0047] Как указано выше, в используемой нефти пиролиза пластиковых отходов могут присутствовать различные примеси. К примесям, встречающимся в пиролизном сырье, получаемом из различных пластиковых отходов, относятся одна или несколько из следующих: железо, медь, кальций, фосфор, ванадий, никель, натрий, хлор и т.д. Такие примеси могут снижать эффективность катализаторов, таких как катализаторы крекинга, в том числе, катализаторы FCC, используемые для превращения более тяжелых углеводородов в более легкие. Примеси могут отравлять катализатор крекинга, снижать его активность и/или вызывать потребность ежедневного введения в процесс большего количества свежего катализатора. Примеси также могут закупоривать поры или ослаблять диффузионный перенос через поры катализатора, снижая его эффективность.

[0048] Как указано выше, добавка, улавливающая примеси, должна обладать большим сродством к примеси, чем катализатор. Таким образом, конкретный тип используемой добавки, улавливающей примеси, может зависеть от конкретной(ых) примеси(ей), подлежащей(их) улавливанию. В некоторых раскрываемых вариантах осуществления изобретения в качестве добавок, улавливающих примеси, могут использоваться ловушки ванадия/никеля/железа (добавки), выпускаемые серийно производителями катализаторов FCC.

[0049] В некоторых вариантах осуществления изобретения может использоваться смесь катализатора FCC и добавочных катализаторов крекинга. В других вариантах осуществления изобретения может использоваться смесь катализатора FCC и катализаторов, улавливающих металлы/примеси. В других вариантах осуществления изобретения может использоваться смесь катализаторов FCC, добавочных катализаторов крекинга и улавливающих катализаторов.

[0050] Хотя через регенератор катализатора циркулирует гомогенная смесь различных задействованных катализаторов, в раскрываемых вариантах осуществления изобретения может оказаться желательным увеличивать концентрацию одного или нескольких катализаторов в реакторе. Например, может оказаться желательным увеличивать концентрацию в реакционном резервуаре добавочного катализатора крекинга или улавливающего катализатора с тем, чтобы интенсифицировать концентрированным катализатором реакции, идущие в резервуаре, и использовать концентрированный катализатор для улучшения динамики реактора.

[0051] В раскрываемых вариантах осуществления изобретения концентрацию катализатора в реакторе увеличивают, преимущественно, используя различие размера и/или плотности катализаторов разных типов. Например, первый катализатор, такой как цеолит типа Y, может характеризоваться размером частиц в диапазоне 20-200 мкм и кажущейся объемной плотностью в диапазоне 0,60-1,0 г/мл. Второй катализатор, такой как ZSM-5 или ZSM-11, может характеризоваться размером частиц в диапазоне 20-350 мкм и кажущейся объемной плотностью в диапазоне 0,7-1,2 г/мл. Эти катализаторы можно разделить на основании как размера, так и плотности или и того, и другого, и более тяжелый или более плотный катализатор, преимущественно, может быть рециркулирован в реактор для повышения концентрации этого катализатора в реакторе. Отделение катализатора и повышение его концентрации в реакторе в некоторых вариантах осуществления изобретения может быть проведено с использованием способов и устройств, описанных, например, в патентах США №№ 10450514, 10758883, 10351786 или 9452404, каждый из которых включается в настоящий документ путем ссылки в той степени, в которой он не противоречит раскрываемым вариантам осуществления изобретения.

[0052] В каждую из установок, реакторную установку переработки отходов и реакторную установку переработки ископаемого сырья, из регенератора может поступать одна и та же смесь катализаторов. Например, каталитическая смесь может содержать катализатор FCC и катализатор ZSM-5, соответственно, в отношении от 9:1 до 4:1 (по весу, объему, количеству частиц или иным образом). Учитывая концентрацию более плотного катализатора ZSM-5 с более крупными частицами в реакторной установке переработки отходов настоящего изобретения, каталитическая смесь, циркулирующая в реакторной установке переработки отходов, может характеризоваться отношением FCC к ZSM-5 от 0,2:1 до 9,5:1, например, 1:4. Эти соотношения являются лишь примером, поскольку соотношение катализаторов в регенераторе может изменяться в зависимости от обрабатываемого ископаемого сырья, конфигурации реакторной установки переработки ископаемого сырья, соответствующей интенсивности подачи свежего катализатора и отведения отработанного катализатора, а также условий псевдоожижения и переменных величин, характеризующих разделение/рециркуляцию катализатора (эффективность разделения, степень рециркуляции, интенсивность подпитки свежим катализатором, интенсивность отведения отработанного катализатора и т.д.), относящихся к реакторной установке переработки отходов, и других переменных.

[0053] В конкретных вариантах осуществления изобретения каталитическая смесь в регенераторе и поступающая из регенератора, может характеризоваться весовым отношением первого катализатора ко второму катализатору в диапазоне от 2:1 до 9:1, при этом первый катализатор является более легким и/или менее плотным, чем второй катализатор. Лифт-реактор для переработки ископаемого углеводородного сырья может функционировать при том же отношении первого катализатора ко второму катализатору, что и в регенераторе. Реактор для переработки углеводородного сырья из отходов, куда также поступает смесь с соотношением катализаторов, как в регенераторе, может функционировать при меньшем отношении первого катализатора ко второму катализатору, чем в регенераторе, например, при отношении в диапазоне от 1:1 до 1:9.

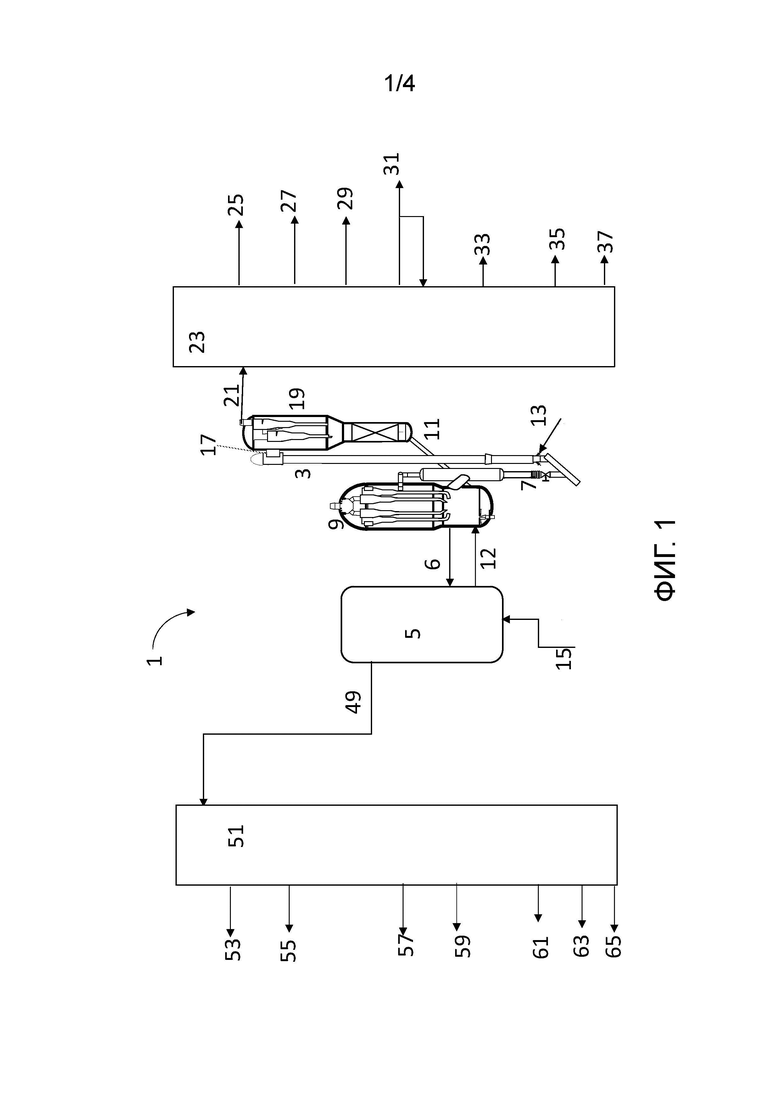

[0054] Обратимся к фиг. 1, на которой представлена упрощенная технологическая схема установки 1 по преобразованию пластиковых отходов в сырье для производства полимеров. Установка 1 может включать первую реакторную установку 3 и вторую реакторную установку 5, в каждую из которых поступает регенерированный катализатор 6, 7 из регенератора 9 катализатора, и из каждой отработанный катализатор 11, 12 возвращается в регенератор 9 катализатора. Каталитическая смесь, циркулирующая между регенератором 9 и реакторными установками 3, 5, может представлять собой гомогенную смесь первого катализатора и второго катализатора, например, смесь катализатора FCC и добавочного катализатора, например, смесь цеолита типа Y и ZSM-5. Регенератор 9 может функционировать, например, при температуре в диапазоне от, примерно, 600°С до, примерно, 750°С и давлении в диапазоне от, примерно, 1 бар изб. до, примерно, 5 бар изб.

[0055] В первую реакторную установку 3 может быть подан поток 13 ископаемого углеводородного сырья. Как указано выше, ископаемое углеводородное сырье может представлять собой одну или несколько углеводородных фракций, как то лигроиновую фракцию, газойлевую фракцию и другие углеводородные фракции, полученные из сырой нефти.

[0056] Во вторую реакторную установку 5 может быть подан сырьевой поток 15 углеводородов из отходов с целью его превращения (крекинга) в более легкие углеводороды. Установка также может включать реактор пиролиза (не показан), предназначенный для пиролиза потока отходов, таких как пластиковые отходы, с целью получения сырьевого потока 15 углеводородов из отходов, такого как нефть пиролиза пластиковых отходов. Например, для пиролиза пластиковых отходов и получения наряду с другими продуктами (не показаны) потока 15 нефти пиролиза пластиковых отходов может использоваться устройство каталитического или некаталитического пиролиза пластиковых отходов (не показано). В качестве альтернативы, поток 15 нефти пиролиза пластиковых отходов может быть подведен в установку химического превращения, показанную на фиг. 1, из внешнего источника (не показан), например, посредством грузового или трубопроводного транспорта.

[0057] В первой реакторной установке 3 ископаемое углеводородное сырье 13 может быть приведено в контакт с каталитической смесью с целью проведения крекинга части ископаемого сырья. Тепло для испарения ископаемого сырья и/или повышения температуры сырья до заданной температуры в реакторе, например, в диапазоне от 500°С до, примерно, 750°С и для эндотермического нагревания (тепловой эффект реакции), может обеспечиваться за счет горячего регенерированного катализатора, поступающего из регенератора 9. Давление в первой реакторной установке 3, которая может включать лифт-реактор, обычно лежит в диапазоне от, примерно, 1 бар изб. до, примерно, 5 бар изб. Поскольку из-за теплового эффекта реакции температура по длине реактора уменьшается, в начале реактора температура может составлять, например, от 600°С до 700°С, что может благоприятствовать крекингу С4, С5 и лигроиновых углеводородов, затем снижаясь до температуры, примерно, от 475°С до 520°С, что может благоприятствовать крекингу более тяжелого углеводородного сырья. Таким образом, вдоль длины реактора в него может быть подано различное сырье в зависимости от условий, благоприятных для его обработки.

[0058] Из реакторной установки 3 может быть отведен отходящий поток 17, содержащий олефины ископаемого происхождения (крекированный углеводородный продукт), первый катализатор и второй катализатор. Отходящий поток 17, если нужно, может быть быстро охлажден и направлен в установку 19 разделения с целью извлечения из первого отходящего потока (i) смеси 11 отработанного первого катализатора и отработанного второго катализатора и (ii) потока 21 продукта первой реакторной установки, содержащего олефины ископаемого происхождения и другие углеводородные продукты ископаемого происхождения, полученные в результате обработки ископаемого сырья 13. Смесь 11 отработанного катализатора может быть возвращена в регенератор 9 катализатора для регенерации и повторного использования в реакторе. Если применяется быстрое охлаждение, в качестве закалочной среды может быть введено углеводородное сырье, такое как тяжелый вакуумный газойль, кубовые остатки атмосферной перегонки, тяжелые углеводородные остатки, легкий рецикловый газойль (light cycle oil, LCO), и/или пар.

[0059] После отделения отработанного катализатора 11 от углеводородных продуктов 21 ископаемого происхождения эти углеводородные продукты ископаемого происхождения могут быть направлены в установку 23 фракционирования для разделения на любое число отдельных углеводородных фракций ископаемого происхождения на основании температуры кипения. Как показано на схеме, поток 21 углеводородных продуктов ископаемого происхождения может быть фракционирован в установке 23 фракционирования с получением этилен-содержащей фракции 25, пропилен-содержащей фракции 27, бутен-содержащей фракции 29, фракции С5 31, лигроиновой фракции 33, фракции 35 легкого рециклового газойля и фракции 37 суспензии в нефтепродукте. Каждая из этих фракций затем может быть подвергнута обработке или отведена в качестве продукта для продажи. Например, лигроиновая фракция может быть подвергнута обработке, направленной на извлечение ароматических соединений, использована в бензиновом пуле и/или рециркулирована в реакторную установку 3 с целью превращения углеводородов лигроина в дополнительное количество этилена и пропилена. В другом примере фракция С5 может быть использована в бензиновом пуле и/или подана в устройство конверсии олефинов (не показано) или рециркулирована в реакторную установку 3 с целью превращения углеводородов С5 в дополнительное количество этилена и пропилена.

[0060] Во второй реакторной установке 5 поток 15 углеводородов из отходов, такой как нефть пиролиза пластиковых отходов, может быть приведен в контакт с концентрированной каталитической смесью, полученной из регенерированной каталитической смеси 6, поступающей из регенератора 9. Результатом контакта с концентрированной каталитической смесью в реакторной установке 5 может являться крекинг части углеводородов из отходов с образованием отходящего потока второй реакторной установки, содержащего олефины и другие углеводороды из отходов, первый катализатор и второй катализатор. Тепло, необходимое для испарения и/или увеличения температуры сырья до заданной температуры в реакторе, например, в диапазоне от 500°С до, примерно, 750°С и для эндотермического нагревания (тепловой эффект реакции), может обеспечиваться за счет горячего регенерированного катализатора, поступающего из регенератора 9. Давление во второй реакторной установке 5, которая может включать лифт-реактор, обычно лежит в диапазоне от, примерно, 1 бар изб. до, примерно, 5 бар изб. Поскольку из-за теплового эффекта реакции температура по длине реактора уменьшается, в начале реактора температура может составлять, например, от 600°С до 750°С, что может благоприятствовать крекингу С4, С5 и лигроиновых углеводородов, затем снижаясь до температуры, примерно, от 475°С до 520°С, что может благоприятствовать крекингу более тяжелого углеводородного сырья. Таким образом, вдоль длины реактора в него может быть подано различное полученное из отходов сырье в зависимости от условий, благоприятных для его обработки.

[0061] Концентрированная каталитическая смесь во второй реакторной установке включает части каталитической смеси, подаваемой во вторую реакторную установку из регенератора, и дополнительный второй катализатор, при этом каталитическая смесь во второй реакторной установке характеризуется большей концентрацией второго катализатора, чем в регенераторе катализатора или в первом реакторе. После обработки во второй реакторной установке и отведения отходящего потока отходящий поток второй реакторной установки, возможно, если нужно, может быть быстро охлажден, а затем подвергнут разделению с получением первого потока, содержащего первый катализатор и олефины и другие углеводороды из отходов, и второго потока, содержащего второй катализатор. Второй поток может быть возвращен во вторую реакторную установку в качестве дополнительного катализатора, чтобы, тем самым, увеличить концентрацию второго катализатора во второй реакторной установке.

[0062] Первый поток, обедненный вторым катализатором, если нужно, может быть быстро охлажден и подан в сепаратор катализатора с целью извлечения (i) фракции 12 отработанного катализатора и (ii) потока 49 продукта второй реакторной установки, содержащего олефины и другие углеводороды из отходов. Отработанный катализатор 12 затем может быть возвращен в регенератор 9 катализатора для регенерации и повторного использования в реакторах. Если применяется быстрое охлаждение, в качестве закалочной среды может быть введено углеводородное сырье из отходов, такое как тяжелый вакуумный газойль, кубовые остатки атмосферной перегонки, тяжелые углеводородные остатки, легкий рецикловый газойль (LCO), и/или пар, например, когда закалочные углеводороды из отходов поступают из установки 51 фракционирования.

[0063] После отделения отработанного катализатора 12 от углеводородных продуктов 49 из отходов, углеводородные продукты из отходов могут быть направлены в установку 51 фракционирования, где может быть проведено фракционирование углеводородов из отходов на любое число отдельных углеводородных фракций из отходов на основании температуры кипения. Как показано на схеме, поток 49 углеводородных продуктов из отходов может быть фракционирован в установке 51 фракционирования с получением этилен-содержащей фракции 53, пропилен-содержащей фракции 55, бутен-содержащей фракции 57, фракции С5 59, лигроиновой фракции 61, фракции 63 легкого рециклового газойля и фракции 65 обработанной пиролизной нефти. Каждая из этих фракций затем может быть подвергнута обработке или отведена в качестве продукта для продажи. Например, наряду с другими углеводородными фракциями могут быть получены фракции этилена и пропилена, если нужно, подвергнуты дополнительной очистке с получением олефиновой фракции из отходов, пригодной для производства полимера, например, со степенью чистоты более 99,8%. Такие олефиновые фракции из отходов затем могут быть направлены в устройство полимеризации с целью производства полимера замкнутого цикла. Или же, например, бутен-содержащая фракция 57, или фракция С4, может быть подвергнута дополнительному разделению и/или обработке, направленной на получение пропилена и этилена из отходов, которые затем могут быть направлены в устройство полимеризации с целью производства полимера замкнутого цикла. В другом примере лигроиновая фракция 61 может быть подвергнута дополнительной очистке и/или обработке, направленной на получение ароматической фракции замкнутого цикла. Ароматическая фракция из отходов может быть использована для производства полимеров замкнутого цикла с ароматической составляющей, например, полистирола, бутадиенстирольного каучука (SBR) и многих других типов полимеров с ароматической составляющей, известных в данной области. Различные фракции продукта или их части также могут быть подвергнуты обработке с целью получения сырья для производства простых полиэфиров, сложных полиэфиров и других полимеров замкнутого цикла.

[0064] Совершенно очевидно, что из фракций, полученных в результате пиролиза и обработки пластиковых отходов в соответствии с раскрываемыми вариантами осуществления изобретения, могут быть изготовлены полимеры замкнутого цикла любого из множества известных типов. Вообще, раскрываемые варианты осуществления изобретения могут включать прямую или косвенную подачу одного или нескольких мономеров, извлеченных или полученных из фракций углеводородных продуктов из отходов, в устройство полимеризации для производства полимеров замкнутого цикла. Вариантами осуществления изобретения предусматривается производство полимеров замкнутого цикла, в том числе, полимеров, пригодных для пиролиза с получением нефти пиролиза пластиковых отходов, как указано выше, а также других возможных полимеров замкнутого цикла.

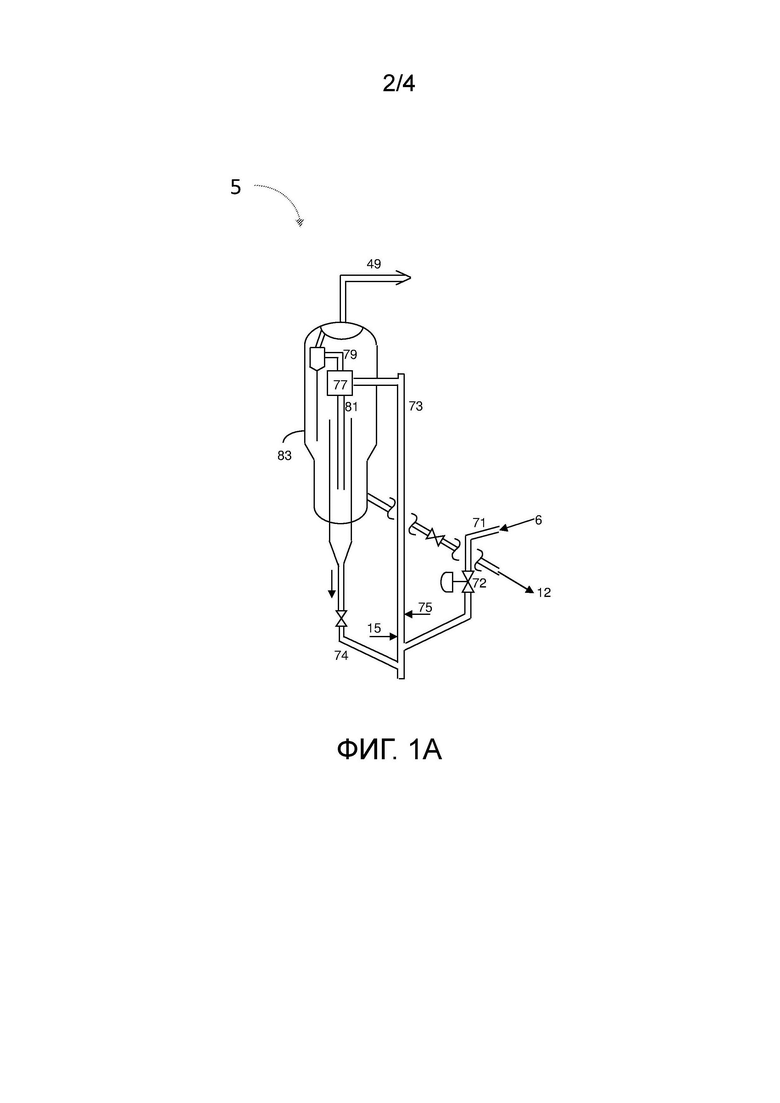

[0065] В некоторых вариантах осуществления изобретения вторая реакторная установка 5 может быть подобна установке, показанной на фиг. 1А. Регенерированная смесь 6 первого и второго катализаторов может быть подана из общего регенератора 9 катализатора по трубопроводу 71 через регулирующий клапан 72 в нижнюю часть лифт-реактора 73. В нижней части лифт-реактора 73 регенерированная смесь катализаторов смешивается с дополнительным вторым катализатором, подаваемым по трубопроводу 74. В трубопроводе 74 катализатор может характеризоваться более высокой концентрацией более крупного и/или более тяжелого второго катализатора, например, ZSM-5.

[0066] В лифт-реакторе 73 смесь катализаторов с более высокой концентрацией более крупного и/или более тяжелого второго катализатора, чем в смеси 6, поступающей из регенератора 9, может быть приведена в контакт с углеводородами. Например, поток 15 нефти пиролиза пластиковых отходов может быть подан в нижнюю часть лифт-реактора 73; транспортный пар, если он применяется, может быть подан в лифт-реактор 73 по трубопроводу 75. Если нужно, нефть пиролиза пластиковых отходов также может быть подана в других точках вдоль лифт-реактора 73, не показанных на фиг. 1А.

[0067] В ходе реакций крекинга в лифт-реакторе 73 нефть пиролиза пластиковых отходов и пар подают с таким расходом, которого достаточно для увлечения первого и второго катализаторов и крекированных углеводородных продуктов. Отходящий поток реактора, содержащий каталитическую смесь, поступает в сепаратор 77 твердой фазы (solid separation device, SSD), который может предназначаться для облегчения повышения концентрации более плотного и/или более крупного второго катализатора. SSD 77 может обеспечивать разделение отходящего потока лифт-реактора 73 на поток 79 пара/первого катализатора и поток 81 второго катализатора. Второй катализатор, отводимый из сепаратора, может быть рециркулирован по трубопроводу 74 в лифт-реактор 73 для участия в непрерывной реакции и, как указано выше, обеспечения более высокой концентрации второго катализатора в лифт-реакторе 73.

[0068] Крекированные углеводороды и первый катализатор могут быть поданы по трубопроводу 79 в резервуар 83 выделения продуктов для отделения первого катализатора от крекированных углеводородных продуктов. Крекированные углеводородные продукты из отходов, содержащие легкие олефины, углеводороды С4, лигроиновые и более тяжелые углеводороды, могут быть отведены по трубопроводу 49 и затем подвергнуты разделению для получения заданных продуктов или фракций продуктов из отходов. Первый катализатор 12 может быть отведен из резервуара 83 выделения продуктов и возвращен в регенератор катализатора.

[0069] Помимо транспортного потока 75 также может предусматриваться введение дополнительных потоков сырья из отходов, например, олефинов или парафинов С4, лигроина, или других потоков извне в качестве транспортных сред или реагентов. Точка подачи этих потоков может быть выбрана с учетом условий, благоприятных для крекинга углеводородов, присутствующих в соответствующих потоках.

[0070] Хотя на фиг. 1А вторая реакторная установка 5 показана как включающая лифт-реактор, сепаратор твердой фазы и резервуар выделения продуктов, могут быть использованы другие конфигурации отделения и повышения концентрации второго катализатора в реакторе. Кроме этого, тип реактора второй реакторной установки не ограничивается лифт-реактором. В некоторых вариантах осуществления изобретения вторая реакторная установка может включать такой реактор, как реактор с кипящим или подвижным слоем, если псевдоожижения достаточно для выноса из реактора только более легкого или менее плотного из двух катализаторов и, тем самым, повышения концентрации в реакторе второго катализатора, то есть удаления первого катализатора вместе с углеводородным отходящим потоком. По мере необходимости второй катализатор, присутствующий в реакционном резервуаре в повышенной концентрации, может быть отведен для регенерации.

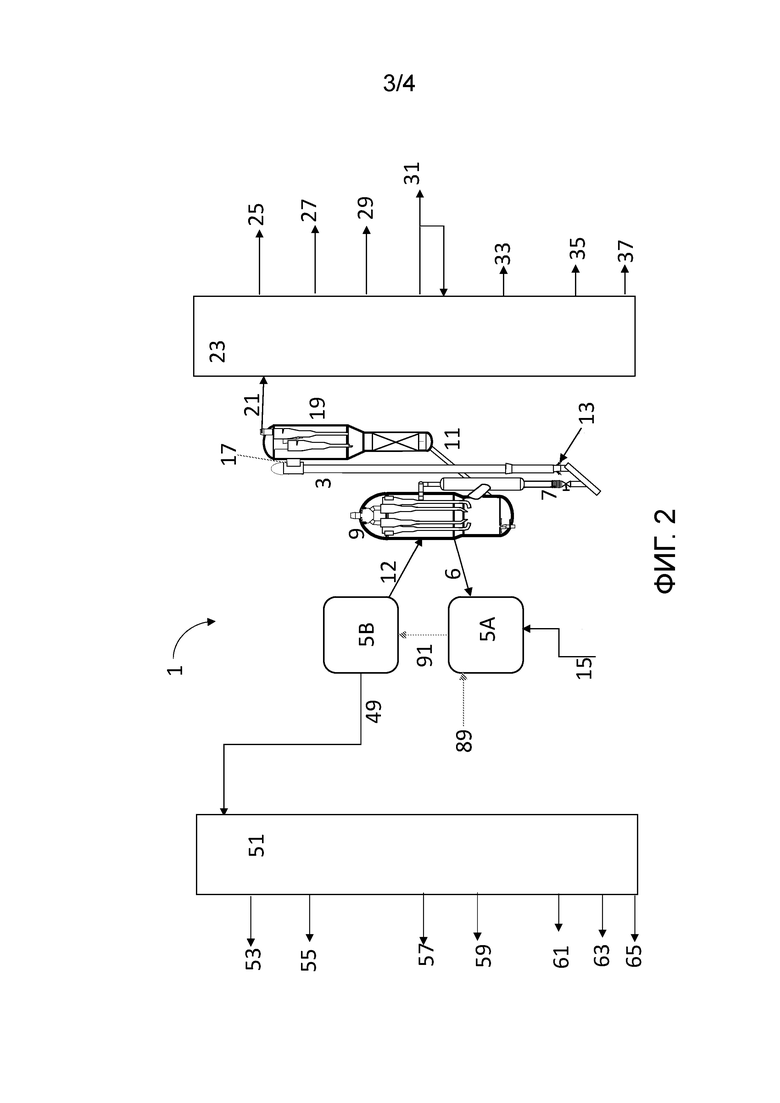

[0071] В других вариантах осуществления изобретения вторая реакторная установка 5 может включать два или более реакторов или реакторных установок, как показано на фиг. 2, где аналогичные элементы обозначены теми же номерами позиций. Реакторная установка 5 со множеством реакторов может быть использована, например, для обеспечения преимущества, состоящего в предварительной обработке содержащей примеси нефти пиролиза отходов в реакторе первой ступени или реакторной установке 5А и, затем, проведения крекинга обработанной нефти пиролиза отходов в реакторе второй ступени или реакторной установке 5В. Кроме этого, принцип отделения твердой фазы, описанный выше, может быть использован для повышения концентрации добавочного катализатора, катализатора крекинга и/или улавливающего катализатора в любом из реакторов или в обоих реакторах или реакторных установках первой и второй ступени.

[0072] Например, регенерированная каталитическая смесь из регенератора 9 катализатора может быть подана в реактор 5А с перемешанными потоками, турбулентным слоем и подвижным слоем. В реактор 5А с перемешанными потоками, турбулентным слоем и подвижным слоем также может быть подан улавливающий катализатор 89. Улавливающий катализатор может иметь форму более крупных и/или более плотных частиц, чем любой из катализаторов в каталитической смеси, поступающей из регенератора. Режим потоков в реакторе 5А может быть выбран так, чтобы улавливающий катализатор образовывал турбулентный или кипящий слой, тогда как регенерированная каталитическая смесь образовывала подвижный слой, перемещающийся вместе с углеводородами и другими песевдоожижающими газами, при этом каталитическую смесь и углеводороды отводят из реактора 5А первой ступени как отходящий поток 91. Если нужно, улавливающий катализатор может быть отведен из реакторной установки 5А по трубопроводу 93 и либо утилизирован, либо подвергнут обработке с целью извлечения металлов.

[0073] Реакторная установка 5В второй ступени может быть аналогична установке, описанной со ссылкой на фиг. 1А, в которую поступает исходная смесь 91, содержащая каталитическую смесь и обработанные углеводороды. Преобразованные продукты и катализатор, отведенные в форме отходящего потока второго реактора, могут быть направлены в первичный сепаратор с целью рециркуляции более крупного/более плотного катализатора из каталитической смеси и, тем самым, повышения концентрации более крупного/более плотного катализатора в реакторе 5В. Преобразованные углеводороды и более легкий/менее плотный катализатор могут быть затем разделены, отработанный катализатор 12 возвращен в регенератор 9, а углеводородные продукты из отходов направлены в установку 51 фракционирования для обработки, описанной выше со ссылкой на фиг. 1.

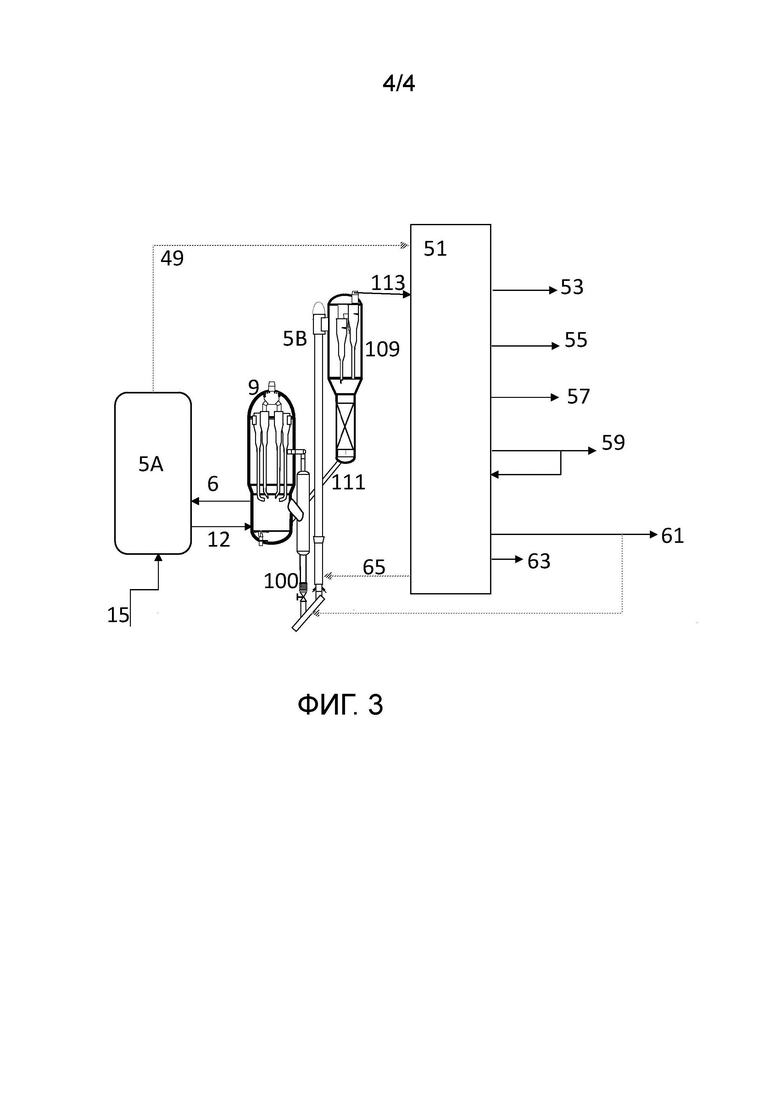

[0074] Как показано на фиг. 2, в данной технологической схеме удаление примесей из нефти пиролиза интегрировано с производством из углеводородов, полученных из отходов, легких олефинов и ароматических соединений путем каталитической обработки. Преимущество этого заключается в возможности переработки сырья из отходов, содержащего примеси; и благодаря функции повышения концентрации различных катализаторов, в том числе, улавливающего катализатора, обеспечивается более действенный и рентабельный способ обработки сырья из отходов по сравнению с предложенными ранее схемами гидроочистки.