Изобретение относится к оборудованию для производства цемента, в частности к устройствам для охлаждения и транспортирования выходящих из печи сыпучих материалов в колосниковых холодильниках переталкивающего типа, и может быть использовано в промышленности строительных материалов.

В России наиболее распространенным конструктивным решением, применяемым при изготовлении колосников колосниковых холодильников, является конструкция колосника отечественного колосникового холодильника типа «Волга», разработанная УЗТМ и научно-исследовательским институтом НИИЦЕММАШ. (А.И. Боганов. Механическое оборудование цементных заводов. - Москва-Свердловск: Машгиз, 1961 г., стр. 241-246.) Известный колосник имеет наклонную или горизонтальную прямолинейную рабочую поверхность с щелями для прохода охлаждающего воздуха.

Недостатками известного колосника являются:

- отсутствие на поверхности колосника постоянного защитного слоя из остывшего материала, вследствие чего быстрее снижается его прочность в процессе эксплуатации от температурных напряжений, вызываемых неравномерным воздействием на колосник горячего материала и холодного воздуха, а также селективного износа колосника, вызываемого ускорением процесса химической коррозии из-за сильного перегрева и постоянного трения верхней поверхности колосника с твердым охлаждаемым материалом, что для продления срока эксплуатации колосника требует, не рассматривая подбор сплава, утолщения рабочей плиты, а увеличение металлоемкости колосника приводит к его удорожанию и перегрузке подколосниковых балок;

- отсутствие в конструкции колосника решений для предотвращения просыпания материала в подколосниковое пространство при прекращении подачи воздуха через сквозные проходы.

Согласно патенту RU 2489660 от 01.03.2012, «Колосник колосникового охладителя переталкивающего типа», известен колосник, содержащий горизонтальное основание и наклонную к нему рабочую плиту прямолинейной формы со сквозными проходами для охлаждающего воздуха, при этом рабочая плита выполнена с углублениями, которые в вертикально-продольном разрезе плиты колосника имеют форму треугольников, примыкающих друг к другу и образующих чередующиеся впадины и выступы. Во всех углублениях в рабочей плите колосника выполняется теплоизоляционная и износостойкая футеровка. Углубления в рабочей плите колосника выполнены на всех участках между сквозными проходами для охлаждающего воздуха. Углубления в рабочей плите колосника выполнены на участках над ребрами жесткости.

Недостатками известного колосника являются:

- отсутствие охлаждения воздухом материала в полостях, улавливающих охлаждаемый материал, так как для эффективной защиты от перегрева колосника, обеспечивающей более низкую рабочую температуру, требуется существенное увеличение глубины впадины;

- отсутствие в конструкции колосника решений для предотвращения просыпания материала в подколосниковое пространство при прекращении подачи воздуха через сквозные проходы.

Наиболее близким к заявленному техническому решению является техническое решение, известное по патенту на изобретение RU №2556799, «Колосниковая плита». Согласно известному техническому решению, колосниковая плита для транспортировки и охлаждения выходящих из печи горячих материалов, имеющая полости прямоугольной формы, причем наибольший размер полостей перпендикулярен направлению перемещения материала, сечение полостей является треугольным, а дно полостей выполнено с наклоном (α), возрастающим в направлении перемещения охлаждаемого материала, и имеет выступ, заканчивающийся восходящим концом с обратным наклоном (β), при этом наклон (α) составляет от 10 до 45°, предпочтительно от 20 до 30° относительно горизонтали, а обратный наклон (β) восходящего конца имеет угол, равный углу (α) или меньше угла (α) на величину до 6°. В дне каждой полости колосниковой плиты выполнены одна или несколько прорезей для вдувания охлаждающего воздуха, выходящих в самую низкую часть каждой из полостей, причем эти прорези ориентированы таким образом, чтобы воздух вдувался параллельно дну полостей, причем эти прорези выполнены с использованием излишка толщины материала, расположенного на нижней поверхности составных элементов колосниковой плиты, таким образом, чтобы получить локальное сужение пространства между двумя следующими друг за другом выступами. В колосниковой плите длина восходящего конца выступа равна по меньшей мере 20 мм. В колосниковой плите на ее передней поверхности также выполнены одна или несколько прорезей для вдувания воздуха. Длина прорезей на передней поверхности колосниковой плиты равна длине прорезей, выполненных в дне полостей. Прорези на передней поверхности колосниковой плиты расположены на расстоянии 5-40 мм от плоскости верхней поверхности колосниковой плиты. Предметом известного изобретения является также колосниковый охладитель, снабженный колосниковой плитой, выполненной в соответствии с любым из перечисленных выше признаков.

Недостатками известной колосниковой плиты являются:

- хотя площадь поверхности, непрерывно контактирующей с движущимся горячим материалом, снижена, но колосниковая плита еще имеет незащищенные участки с существенной площадью, образованные ребрами жесткости;

- отсутствие возможности без увеличения глубины полостей, улавливающих охлаждаемый материал, увеличить толщину слоя остывшего материала, защищающего колосниковую плиту от перегрева;

- малая длина прохода холодного воздуха через слой остывшего материала в полостях, улавливающих охлаждаемый материал, что снижает степень охлаждения горячего материала;

- отсутствие возможности повысить устойчивость колосниковой плиты к деформации, не увеличивая ее металлоемкость утолщением стенки дна полостей, улавливающих охлаждаемый материал, и (или) увеличением количества ребер жесткости, которые могут увеличить площадь поверхности, находящейся в контакте с горячим материалом;

- отсутствие возможности увеличения высоты передней толкающей части колосниковой плиты, не увеличивая ее металлоемкость, для перемещения большего количества материала в единицу времени и обеспечения равномерной скорости продвижения слоя материала, что позволяет быстрее перемешивать слой материала и ускоряет его охлаждение;

- предотвращение просыпания материала в подколосниковое пространство при прекращении подачи воздуха через сквозные проходы решается посредством выполнения в конструкции колосника дополнительных элементов, что увеличивает металлоемкость колосника.

Техническим результатом заявляемого изобретения является устранение указанных недостатков, а именно:

- уменьшение площади поверхности колосника, непрерывно контактирующей с горячим материалом, и создание постоянного защитного слоя из остывшего материала для снижения температурных напряжений, вызываемых неравномерным воздействием на колосник горячего материала и холодного воздуха, а также селективного износа колосника, вызываемого ускорением процесса химической коррозии из-за сильного перегрева и постоянного трения верхней поверхности колосника с твердым охлаждаемым материалом, что повышает прочность колосника и увеличивает срок его эксплуатации без повышения металлоемкости;

- увеличение толщины слоя остывшего материала без увеличения глубины полостей, улавливающих охлаждаемый материал, что обеспечивает более низкую рабочую температуру и повышает эффективность защиты колосника от перегрева;

- удлинение прохода холодного воздуха через слой остывшего материала в полостях, улавливающих охлаждаемый материал, что повышает степень охлаждения горячего материала;

- повышение устойчивости колосника к деформации без увеличения его металлоемкости утолщением стенки дна полостей, улавливающих охлаждаемый материал, и (или) увеличением количества ребер жесткости, которые могут увеличить площадь поверхности, находящейся в контакте с горячим материалом;

- увеличение высоты передней толкающей площадки колосника без увеличения его металлоемкости для перемещения большего количества материала в единицу времени и обеспечения равномерной скорости продвижения слоя материала, что позволяет быстрее перемешивать слой материала и ускоряет его охлаждение;

- предотвращение просыпания материала в подколосниковое пространство при прекращении подачи воздуха через сквозные проходы, не внося для этого в конструкцию колосника дополнительных элементов, увеличивающих метоллоемкость.

Согласно заявляемому изобретению технический результат достигается тем, что колосник охладителя с переталкивающими колосниковыми решетками, содержащий горизонтальное основание и наклонную к нему плиту, имеющую сквозные проходы для охлаждающего воздуха и преломляющуюся с образованием толкающей площадки, где в наклонной плите, угол наклона (α) которой относительно горизонтали составляет от 10° до 30°, выполнены полости с образованием чередующихся уступов, где дно полостей вогнуто и имеет наклон, возрастающий в направлении перемещения охлаждаемого материала, а в вертикально-продольном разрезе колосника имеет контур поверхности в виде ломаной линии, у которой отрезок, формирующий в направлении перемещения материала откос уступа, выполнен с наклоном (β) относительно верхней поверхности наклонной плиты колосника от 10° до 45°, при этом сквозные проходы для охлаждающего воздуха выполнены в стенках полостей, а стенка дна полостей выполнена с перегибом, угол (γ) которого составляет от 90° до 170°.

В вертикально-продольном разрезе колосника уступы в наклонной плите имеют треугольную форму.

В вертикально-продольном разрезе колосника исходящий из точки вдувания воздуха в полость отрезок ломаной линии, определяющей контур поверхности дна полости в наклонной плите колосника, выполнен с наклоном, возрастающим в направлении, обратном направлению перемещения охлаждаемого материала.

В уступах наклонной плиты колосника выполнены ребра жесткости между сквозными проходами для охлаждающего воздуха.

В колоснике охладителя с переталкивающими колосниковыми решетками выполнены продольные упрочняющие ребра жесткости арочной формы.

Согласно заявляемому изобретению, выполнение в наклонной плите полостей с образованием чередующихся уступов позволяет, улавливая охлаждаемый материал, создать постоянный защитный слой из остывшего материала и уменьшить площадь поверхности колосника, непрерывно контактирующей с горячим материалом, для снижения температурных напряжений, вызываемых неравномерным воздействием на колосник горячего материала и холодного воздуха, а также селективного износа колосника, вызываемого ускорением процесса химической коррозии из-за сильного перегрева и постоянного трения верхней поверхности колосника с твердым охлаждаемым материалом, повышая тем самым прочность колосника и увеличивая срок его эксплуатации без повышения металлоемкости.

Воздух подается снизу колосниковой решетки. Нижняя поверхность колосника постоянно обдувается холодным воздухом, а верхняя поверхность наклонной плиты постоянно находится в контакте с движущимся горячим материалом. Так как при этом температура в различных точках колосника сильно отличается, то в колоснике возникают температурные напряжения. Температурные напряжения могут стать причиной разрушения колосника.

В заявляемом колоснике полости в наклонной плите колосника необходимы для охлаждения верхней поверхности колосника, так как улавливаемый ими материал, который уже остыл, защищает его от перегрева, снижая неравномерность распределения температуры.

В процессе эксплуатации колосников возникает потребность в защите отдельных участков колосника от нагрева для того, чтобы замедлить процесс газовой коррозии металла, заключающейся во взаимодействии металла при высоких температурах с кислородом и другими газообразными активными средами. Механизм химической коррозии сводится к реактивной диффузии атомов или ионов металла сквозь постепенно утолщающуюся пленку продуктов коррозии и встречной диффузии атомов или ионов кислорода.

Для обеспечения устойчивости к окислению на стали должен образовываться оксидный слой, а рост окисления - замедляться, стабилизируясь на очень низких уровнях. Поверхностные оксидные слои также служат барьерами при теплообмене. В процессе эксплуатации колосника постоянно нарушается сплошность защитного оксидного покрытия вследствие постоянного абразивного воздействия на поверхность рабочей плиты колосника.

При одновременном воздействии на металл агрессивной среды и механических напряжений возникает коррозионное растрескивание. В металле появляются трещины транскристаллитного характера, которые приводят к разрушению колосника.

В заявляемом колоснике улавливаемый в полостях материал защищает верхнюю поверхность наклонной плиты колосника от повышенного истирания, давая быстро восстановиться оксидному слою на поверхности стали.

Таким образом, в заявляемом техническом решении посредством выполнения полостей, улавливающих материал и создающих постоянную защиту колосника от перегрева и абразивного истирания, повышается прочность колосника и увеличивается срок его эксплуатации. При этом нет необходимости прибегать к увеличению толщины наклонной плиты колосника.

Согласно заявляемому изобретению, то, что дно полостей вогнуто и имеет наклон, возрастающий в направлении перемещения охлаждаемого материала, а в вертикально-продольном разрезе колосника имеет контур поверхности в виде ломаной линии, при этом сквозные проходы для охлаждающего воздуха выполнены в стенках полостей, позволяет увеличить толщину слоя остывшего материала без увеличения глубины полостей, улавливающих охлаждаемый материал, обеспечить более низкую рабочую температуру и повысить эффективность защиты колосника от перегрева; удлинить проход холодного воздуха через слой остывшего материала в полостях, улавливающих охлаждаемый материал, и повысить степень охлаждения горячего материала; предотвратить просыпание материала в подколосниковое пространство при прекращении подачи воздуха через сквозные проходы, не внося для этого в конструкцию колосника дополнительных элементов, увеличивающих металлоемкость.

В колосниковой плите, известной по патенту RU №2556799, толщина слоя материала, заполняющего улавливающую его полость, зависит от глубины этой полости. Таким образом, чтобы увеличить защитный слой, необходимо увеличить толщину наклонной плиты колосника, что приводит к увеличению его металлоемкости.

В заявляемом колоснике дно полостей в наклонной плите выполнено вогнутым, что позволяет увеличить толщину защитного слоя. Вогнутость дна полости определяется контуром поверхности в виде ломаной линии в вертикально-продольном разрезе голосника. Допускается скругление угла перегиба линии.

Наклон дна полостей, возрастающий в направлении перемещения охлаждаемого материала, обеспечивает улавливание движущегося материала и плавный переход в направлении перемещения материала.

Сквозные проходы для охлаждающего воздуха, выполненные в стенках полостей наклонной плиты заявляемого колосника, обеспечивают более низкую температуру уловленного в полости материала, что повышает эффективность защиты колосника от перегрева.

Прохождение воздуха через слой материала с высокой температурой затруднено, так как известно, что при нагревании воздуха от 20 до 500°С объем его увеличивается в 2,8 раза, а вязкость - в 6 раз.

Следовательно, для обеспечения более глубокого проникновения воздуха в слой горячего материала с равномерным его распределением внутри слоя, что повышает степень охлаждения материала, необходимо, чтобы воздух на выходе из улавливающей материал полости был менее нагретым.

В заявляемом колоснике удлинен, в сравнении с колосниковой плитой, известной по патенту RU №2556799, проход холодного воздуха через слой остывшего материала в полостях, улавливающих охлаждаемый материал, так как при равной глубине полости толщина защитного слоя у заявляемого колосника выше. Это значит, что часть вдуваемого воздуха на всем расстоянии от точки вдувания в полость до точки выхода его из полости более удалена от более горячего материала. Объем этой части воздуха определяется ориентированием сквозных проходов для охлаждающего воздуха в стенках полостей.

Если сквозные проходы для охлаждающего воздуха в стенках полостей ориентированы таким образом, чтобы воздух вдувался параллельно дну полостей, то это позволяет максимально увеличить объем той части вдуваемого воздуха, которая более удалена от более горячего материала и обеспечивает более эффективное обдувание воздухом и охлаждение стенок, образующих дно полостей.

В процессе эксплуатации подача охлаждающего воздуха может быть по целому ряду причин неожиданно и резко прервана. В этот момент необходимо предотвратить ситуацию, когда охлаждаемый материал, находящийся на колоснике и заполняющий полости, мог бы пойти под действием силы тяжести через сквозные проходы для вдувания воздуха. Вогнутость дна полостей позволяет создать не один откос, как в прототипе, а по меньшей мере два, и предотвратить просыпание материала через сквозные отверстия в наклонной плите колосника.

Согласно заявляемому изобретению, то, что угол наклона (α) наклонной плиты колосника относительно горизонтали составляет от 10° до 30° и дно полостей в вертикально-продольном разрезе колосника имеет контур поверхности в виде ломаной линии, у которой отрезок, формирующий в направлении перемещения материала откос уступа, выполнен с наклоном (β) относительно верхней поверхности наклонной плиты колосника от 10° до 45°, позволяет увеличить высоту передней толкающей площадки колосника без увеличения его металлоемкости для перемещения большего количества материала в единицу времени и обеспечения равномерной скорости продвижения слоя материала, быстрее перемешивать слой материала и ускорять его охлаждение.

В заявляемом колоснике угол наклона (α) наклонной плиты и угол наклона (β) отрезка ломаной линии, определяющей контур поверхности дна полостей в вертикально-продольном разрезе колосника, являются обратно зависимыми. Взаимная зависимость этих углов позволяет изменять высоту передней толкающей площадки колосника, исходя из технологических потребностей. Угол подъема материала не должен создавать слишком большого сопротивления его продвижению по наклонной плите, поэтому угол наклона (α) наклонной плиты относительно горизонтали ограничен до 30°, а угол наклона (β) отрезка ломаной линии, определяющей контур поверхности дна полостей в вертикально-продольном разрезе колосника, относительно верхней поверхности наклонной плиты колосника ограничен до 45°. Минимальная величина углов α и β в 10° уже позволяет создать существенный наклон.

Возможность изменения высоты передней толкающей площадки колосника позволяет добиваться оптимальной толщины слоя материала на колосниковой решетке для получения максимального теплосъема. Теплосъем имеет максимальное значение при определенной толщине слоя.

Увеличение высоты передней толкающей площадки обеспечивает перемещение большего количества материала в единицу времени и равномерную скорость продвижения слоя материала, исключая необходимость ускорения движения колосниковой решетки, что может значительно уменьшить время теплообмена.

Увеличение высоты передней толкающей площадки колосниковой плиты, известной по патенту RU №2556799, значительно ограничено и может привести к значительному увеличению высоты колосниковой решетки, так как плиты набираются с уступом относительно друг друга, следовательно, изменение высоты слоя материала на колосниковой решетке возможно регулировать только частотой движения решетки. Исходя из этого, в заявляемом техническом решении быстрее перемешивается слой материала и повышается скорость его охлаждения.

Согласно заявляемому изобретению, то, что стенка дна полостей выполнена с перегибом, угол (γ) которого составляет от 90° до 170°, позволяет повысить устойчивость колосника к деформации без увеличения его металлоемкости утолщением стенки дна полостей, улавливающих охлаждаемый материал, и (или) увеличением количества ребер жесткости, которые могут увеличить площадь поверхности, находящейся в контакте с горячим материалом.

Падение кусков горячего материала (периодически крупных) с высоты из печи может вызвать деформацию колосника.

В известном по патенту RU №2556799 техническом решении повысить устойчивость колосниковой плиты к деформации возможно утолщением стенки дна полостей и (или) продольными и поперечными ребрами жесткости, что увеличивает металлоемкость колосниковой плиты. При этом продольное ребро жесткости увеличивает площадь поверхности, непрерывно находящейся в контакте с горячим материалом.

Перегиб стенки дна полостей в заявляемом колоснике позволяет усилить жесткость конструкции, не увеличивая металлоемкость. Максимальное значение угла перегиба (γ) составляет 170° и определяется, исходя из минимального отклонения направлений двух отрезков для образования перегиба. Минимальное значение угла перегиба (γ) составляет 90° и определяется исходя из то, что при меньших величинах толщина слоя материала в полости значительно снижается.

Согласно заявляемому изобретению, то, что в вертикально-продольном разрезе колосника уступы в наклонной плите имеют треугольную форму, позволяет больше уменьшить площадь поверхности колосника, контактирующей с движущимся материалом.

Выполнение уступов треугольной формы еще больше уменьшает площадь поверхности колосника, контактирующей с материалом, так как только боковые стенки наклонной плиты, удерживающие материал в полостях, и передняя толкающая площадка подвержены непрерывному воздействию движущегося материала, что объясняется технологической необходимостью.

Согласно заявляемому изобретению, то, что в вертикально-продольном разрезе колосника исходящий из точки вдувания воздуха в полость отрезок ломаной линии, определяющей контур поверхности дна полости в наклонной плите колосника, выполнен с наклоном, возрастающим в направлении, обратном направлению перемещения охлаждаемого материала, позволяет предотвратить просыпание материала в подколосниковое пространство при прекращении подачи воздуха через сквозные проходы, которые ориентированы параллельно дну полостей, не внося для этого в конструкцию колосника дополнительных элементов, увеличивающих металлоемкость.

Если сквозные проходы для охлаждающего воздуха в стенках полостей ориентированы таким образом, чтобы воздух вдувался параллельно дну полостей, то предотвращение просыпания материала в подколосниковое пространство обеспечивается тем, что дно в месте вдувания воздуха выполнено с наклоном, возрастающим в направлении, обратном направлению движения материала, не увеличивая металлоемкости колосника выполнением выступов, как в колосниковой плите, известной по патенту RU №2556799.

Согласно заявляемому изобретению, то, что в уступах наклонной плиты колосника выполнены ребра жесткости между сквозными проходами для охлаждающего воздуха, позволяет еще больше повысить устойчивость колосника к деформации и снизить потери напора.

Ребра жесткости в уступах наклонной плиты колосника сужают пространство, через которое вдувается воздух, что снижает потери напора.

Согласно заявляемому изобретению, то, что в колоснике выполнены продольные упрочняющие ребра жесткости арочной формы, позволяет еще больше повысить устойчивость колосника к деформации при малом увеличении металлоемкости колосника.

Сущность заявляемого изобретения поясняется чертежами:

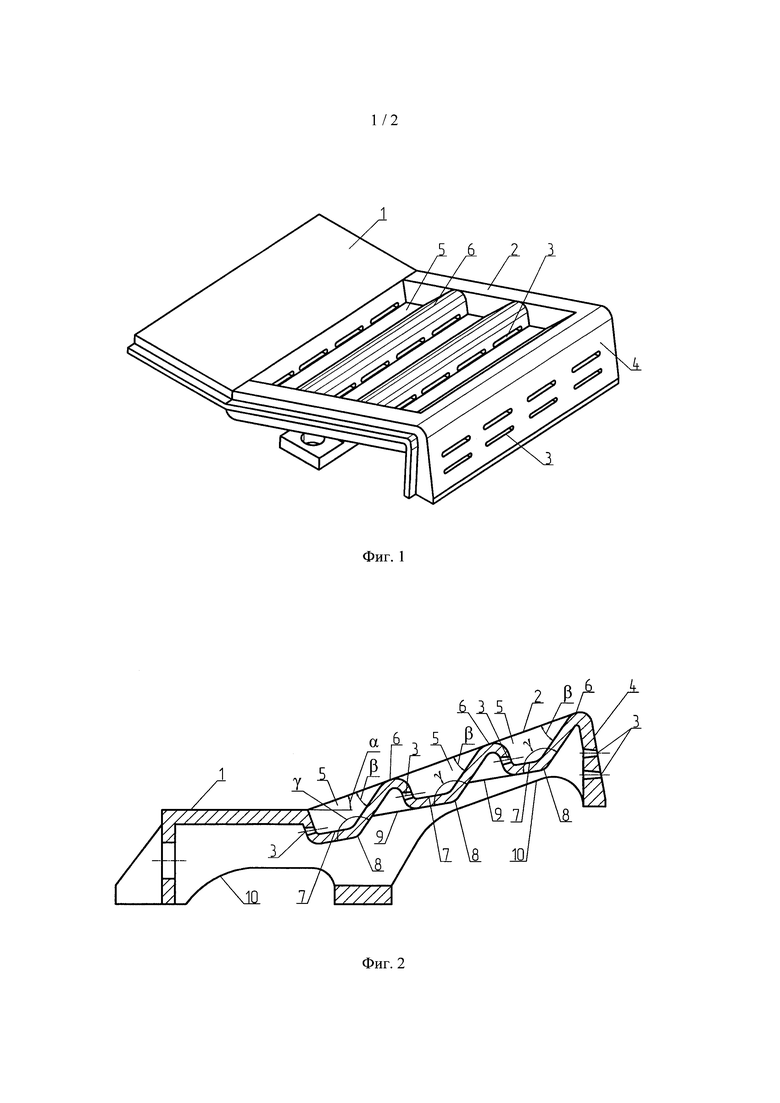

на фиг. 1 показан общий вид колосника охладителя с переталкивающими колосниковыми решетками;

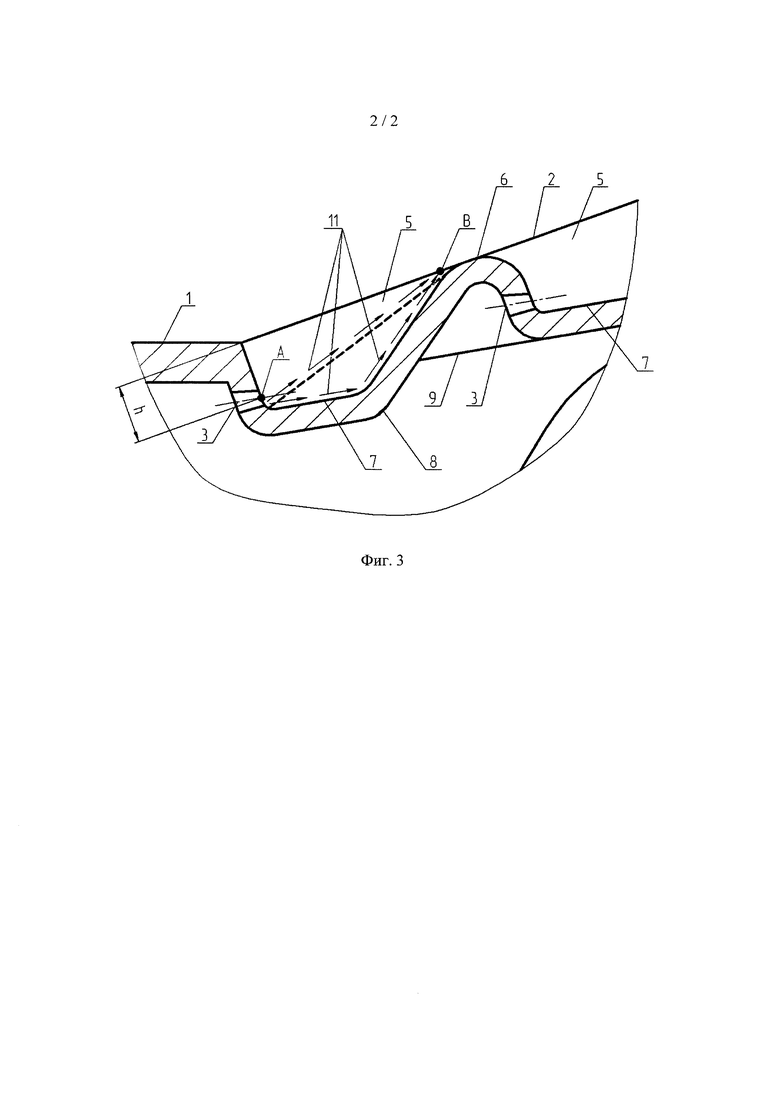

на фиг. 2 показан вертикально-продольный разрез колосника охладителя с переталкивающими колосниковыми решетками;

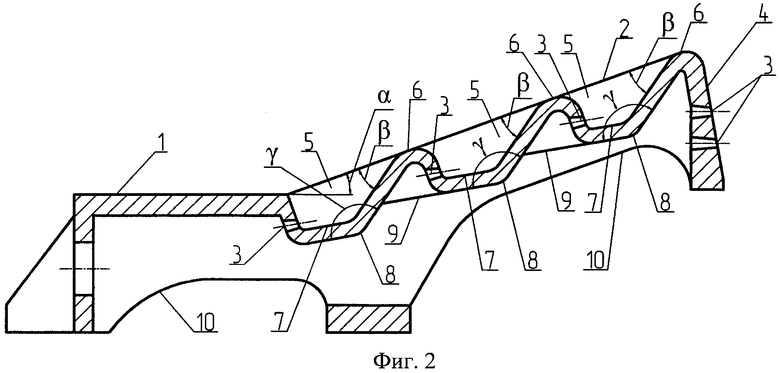

на фиг. 3 показан фрагмент вертикально-продольного разреза колосника охладителя с переталкивающими колосниковыми решетками с демонстрацией удлинения прохода холодного воздуха через слой остывшего материала в полостях, улавливающих охлаждаемый материал, в сравнении с прототипом.

Заявляемый колосник охладителя с переталкивающими колосниковыми решетками содержит горизонтальное основание 1 и наклонную к нему плиту 2, имеющую сквозные проходы 3 для охлаждающего воздуха и преломляющуюся с образованием толкающей площадки 4. В наклонной плите 2, угол наклона (α) которой относительно горизонтали составляет от 10° до 30°, выполнены полости 5 с образованием чередующихся уступов 6, где дно 7 полостей вогнуто и имеет наклон, возрастающий в направлении перемещения охлаждаемого материала, а в вертикально-продольном разрезе колосника имеет контур поверхности в виде ломаной линии, у которой отрезок, формирующий в направлении перемещения материала откос уступа 6, выполнен с наклоном (β) относительно верхней поверхности наклонной плиты 2 колосника от 10° до 45°, при этом сквозные проходы 3 для охлаждающего воздуха выполнены в стенках полостей 5, а стенка дна 7 полостей 5 выполнена с перегибом 8, угол (γ) которого составляет от 90° до 170°.

Допускается скругление перегиба поверхности дна 7 полостей 5 на наклонной плите 2 колосника.

В вертикально-продольном разрезе колосника уступы 6 в наклонной плите 2 имеют треугольную форму.

В вертикально-продольном разрезе колосника исходящий из точки вдувания воздуха в полость 5 отрезок ломаной линии, определяющей контур поверхности дна 7 полости 5 в наклонной плите 2 колосника, выполнен с наклоном, возрастающим в направлении, обратном направлению перемещения охлаждаемого материала.

В уступах 6 наклонной плиты колосника выполнены ребра жесткости 9 между сквозными проходами 3 для охлаждающего воздуха.

В колоснике выполнены продольные упрочняющие ребра жесткости 10 арочной формы.

В заявляемом колоснике охладителя с переталкивающими колосниковыми решетками удлинен, в сравнении с колосниковой плитой, известной по патенту RU №2556799, проход 11 холодного воздуха через слой остывшего материала в полостях 5, улавливающих охлаждаемый материал, так как при равной глубине h полости 5 толщина защитного слоя у заявляемого колосника выше. Это значит, что часть вдуваемого воздуха на всем расстоянии от точки вдувания А в полость 5 до точки выхода В его из полости 5 более удалена от более горячего материала. Таким образом, температура воздуха в точке В у заявляемого колосника будет ниже в сравнении с прототипом.

Колосник охладителя с переталкивающими колосниковыми решетками используется следующим образом.

На колосниковой решетке горячий материал охлаждается и транспортируется.

Подвижные колосники решетки оснащены отдельным кривошипно-шатунно-рычажным приводом. Подвижные и неподвижные колосники закреплены соответственно на подвижных и неподвижных поперечных подколосниковых балках. Каждый поперечный ряд подвижных колосников перекрывается последующим рядом неподвижных колосников. Между колосниками предусмотрены зазоры для компенсации их температурных расширений.

Охлаждение горячего материала, поступающего из печи в охладитель при температуре 1150-1350°С, осуществляется потоком воздуха, продуваемого через горячий материал, находящийся на решетке, вентиляторами.

Подколосниковое пространство разделено перегородками на отдельные камеры, в которые от вентиляторов подается охлаждающий воздух.

Срок службы колосника определяется тем обстоятельством, что при превышении некоторой величины износа, выражающемся в уменьшении толщины элементов и стенок колосника, подвергающегося окислению и истиранию вследствие перемещения охлаждаемого материала, колосник перестает исправно выполнять свои функции. Для решения указанной проблемы следует принять меры борьбы с истиранием, строго ограничив площадь поверхностей колосника, которые испытывают прямое воздействие горячего материала, а также меры борьбы с окислением.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛОСНИК КОЛОСНИКОВОГО ОХЛАДИТЕЛЯ ПЕРЕТАЛКИВАЮЩЕГО ТИПА | 2012 |

|

RU2489660C1 |

| Колосник | 1982 |

|

SU1085343A1 |

| КОЛОСНИКОВАЯ ПЛИТА | 2011 |

|

RU2556799C2 |

| Колосник переталкивающего колосникового холодильника | 1982 |

|

SU1046590A1 |

| Колосник | 1980 |

|

SU911100A1 |

| КОЛОСНИК ХОЛОДИЛЬНИКА | 2012 |

|

RU2558352C2 |

| Аппарат для охлаждения глиноземного спека | 1977 |

|

SU770324A1 |

| Слоевой теплообменник | 1982 |

|

SU1176159A1 |

| Барабанный холодильник для сыпучего материала | 1988 |

|

SU1672179A1 |

| КОЛОСНИКОВАЯ РЕШЕТКА СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2005 |

|

RU2318170C2 |

Изобретение относится к оборудованию для производства цемента, в частности к устройствам для охлаждения и транспортирования выходящих из печи сыпучих материалов в колосниковых холодильниках переталкивающего типа. Колосник охладителя с переталкивающими колосниковыми решетками содержит горизонтальное основание и наклонную к нему плиту, имеющую сквозные проходы для охлаждающего воздуха и преломляющуюся с образованием толкающей площадки. В наклонной плите, угол наклона (α) которой относительно горизонтали составляет от 10° до 30°, выполнены полости с образованием чередующихся уступов, причем дно полостей вогнуто и имеет наклон, возрастающий в направлении перемещения охлаждаемого материала, а в вертикально-продольном разрезе колосника имеет контур поверхности в виде ломаной линии, у которой отрезок, формирующий в направлении перемещения материала откос уступа, выполнен с наклоном (β) относительно верхней поверхности наклонной плиты колосника от 10° до 45°, при этом сквозные проходы для охлаждающего воздуха выполнены в стенках полостей, а стенка дна полостей выполнена с перегибом, угол (γ) которого составляет от 90° до 170°. Повышается прочность колосника и срок его эксплуатации без повышения металлоемкости, ускоряется охлаждение горячего материала. 4 з.п. ф-лы, 3 ил.

1. Колосник охладителя с переталкивающими колосниковыми решетками, содержащий горизонтальное основание и наклонную к нему плиту, имеющую сквозные проходы для охлаждающего воздуха и преломляющуюся с образованием толкающей площадки, отличающийся тем, что в наклонной плите, угол наклона (α) которой относительно горизонтали составляет от 10° до 30°, выполнены полости с образованием чередующихся уступов, причем дно полостей вогнуто и имеет наклон, возрастающий в направлении перемещения охлаждаемого материала, а в вертикально-продольном разрезе колосника имеет контур поверхности в виде ломаной линии, у которой отрезок, формирующий в направлении перемещения материала откос уступа, выполнен с наклоном (β) относительно верхней поверхности наклонной плиты колосника от 10° до 45°, при этом сквозные проходы для охлаждающего воздуха выполнены в стенках полостей, а стенка дна полостей выполнена с перегибом, угол (γ) которого составляет от 90° до 170°.

2. Колосник по п. 1, отличающийся тем, что уступы в наклонной плите в вертикально-продольном разрезе колосника имеют треугольную форму.

3. Колосник по п. 1, отличающийся тем, что в вертикально-продольном разрезе колосника исходящий из точки вдувания воздуха в полость отрезок ломаной линии, определяющей контур поверхности дна полости в наклонной плите колосника, выполнен с наклоном, возрастающим в направлении, обратном направлению перемещения охлаждаемого материала.

4. Колосник по п. 1, отличающийся тем, что уступы наклонной плиты колосника выполнены с ребрами жесткости между сквозными проходами для охлаждающего воздуха.

5. Колосник по п. 1, отличающийся тем, что он выполнен с продольными упрочняющими ребрами жесткости арочной формы.

| Автомат для выжигания поврежденных мест полупроводниковых выпрямительных элементов | 1958 |

|

SU117594A1 |

| КОЛОСНИКОВАЯ ПЛИТА | 2011 |

|

RU2556799C2 |

| КОЛОСНИК КОЛОСНИКОВОГО ОХЛАДИТЕЛЯ ПЕРЕТАЛКИВАЮЩЕГО ТИПА | 2012 |

|

RU2489660C1 |

| Устройство для управления двухфазным двигателем | 1959 |

|

SU125307A1 |

| RU 94030089 A1, 10.03.1997 | |||

| Колосник переталкивающего колосникового холодильника | 1982 |

|

SU1046590A1 |

| Колосник переталкивающего колосникового холодильника | 1981 |

|

SU1004732A1 |

| Колосник холодильника | 1978 |

|

SU673829A1 |

| Охладитель кусковых материалов переталкивающего типа | 1973 |

|

SU442354A1 |

| CN 101408374 A, 15.04.2009 | |||

| JP 5141877 A, 08.06.1993. | |||

Авторы

Даты

2018-01-11—Публикация

2016-07-13—Подача