Область техники, к которой относится изобретение.

Группа изобретений относится к способам изготовления листового волокнистого фильтрующего материала, включающим роспуск минерального волокна, добавление связующего - размолотого целлюлозного волокна из древесины лиственных пород, образование суспензии минерального волокна и целлюлозного волокна и отлив полотна на бумагоделательной или картоноделательной машине.

Уровень техники.

Известен из уровня техники способ изготовления листового волокнистого фильтрующего материала, включающим роспуск минерального волокна, добавление связующего - размолотого целлюлозного волокна из древесины лиственных пород, образование суспензии минерального волокна и целлюлозного волокна и отлив полотна на бумагоделательной или картоноделательной машине, см. описание патента на изобретение RU 2173742 C1, опубликовано 20.09.2001

Данный способ является наиболее близким по технической сущности к заявленному изобретению и взято за прототип. Таким образом, предлагаемое в данном описании устройство будет описано в терминах отличий от прототипа.

Недостатком данного способа является то, что он не обеспечивает необходимый коэффициент фильтрации.

Раскрытие изобретения.

Настоящее изобретение, главным образом, имеет целью предложить способ изготовления листового волокнистого фильтрующего материала, включающим роспуск минерального волокна, добавление связующего - размолотого целлюлозного волокна из древесины лиственных пород, образование суспензии минерального волокна и целлюлозного волокна и отлив полотна на бумагоделательной или картоноделательной машине, позволяющий обеспечить улучшение коэффициента фильтрации, что и является поставленной технический задачей.

Для достижения этой цели по первому варианту изобретения используют добавку наноразмерных волокон в количестве 0,01-10% в пересчете на абсолютно сухое вещество, причем наноразмерные волокна получают непосредственно в процессе изготовления материала в среде минеральных волокон при соотношении масс. %:

нановолокна 0,01-15

минеральное волокно 99,99-85

Благодаря таким выгодным характеристикам появляется возможность обеспечить улучшение коэффициента фильтрации, так как нановолокна обладают активной развитой поверхностью, которая обеспечивает дополнительные фильтрующие возможности материала.

Обоснование значений следующее:

нановолокна 0,01-15

При росте содержания нановолокон более 15% растет сопротивление материала - нет смысла изготавливать такой материал, при содержании ниже 0,01% - отсутствует влияние на показатели.

Для достижения этой же цели по второму варианту изобретения используют добавку наноразмерных волокон в количестве 0,01-10% в пересчете на абсолютно сухое вещество, причем наноразмерные волокна получают непосредственно в процессе изготовления материала в среде целлюлозных волокон при соотношении масс. %:

нановолокна 0,01-67

целлюлозное волокно из древесины 99,99-3

Благодаря таким выгодным характеристикам также появляется возможность обеспечить улучшение коэффициента фильтрации, так как активная поверхность нановолокон обладает более высокой задерживающей способностью, чем целлюлозные волокна без нанофибрилл.

Краткое описание чертежей.

Другие отличительные признаки и преимущества данного изобретения ясно вытекают из описания, приведенного ниже для иллюстрации и не являющегося ограничительным, со ссылками на прилагаемые рисунки, на которых:

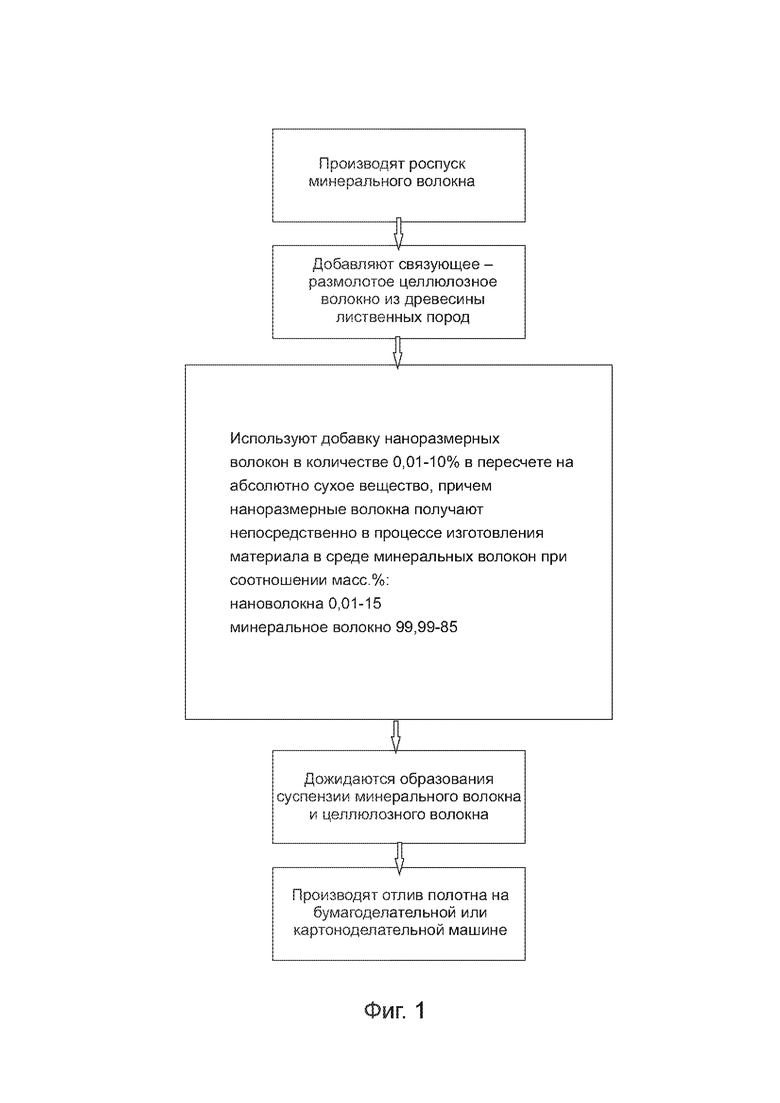

- фигура 1 изображает этапы способа изготовления листового волокнистого фильтрующего материала, согласно изобретению по первому варианту осуществления,

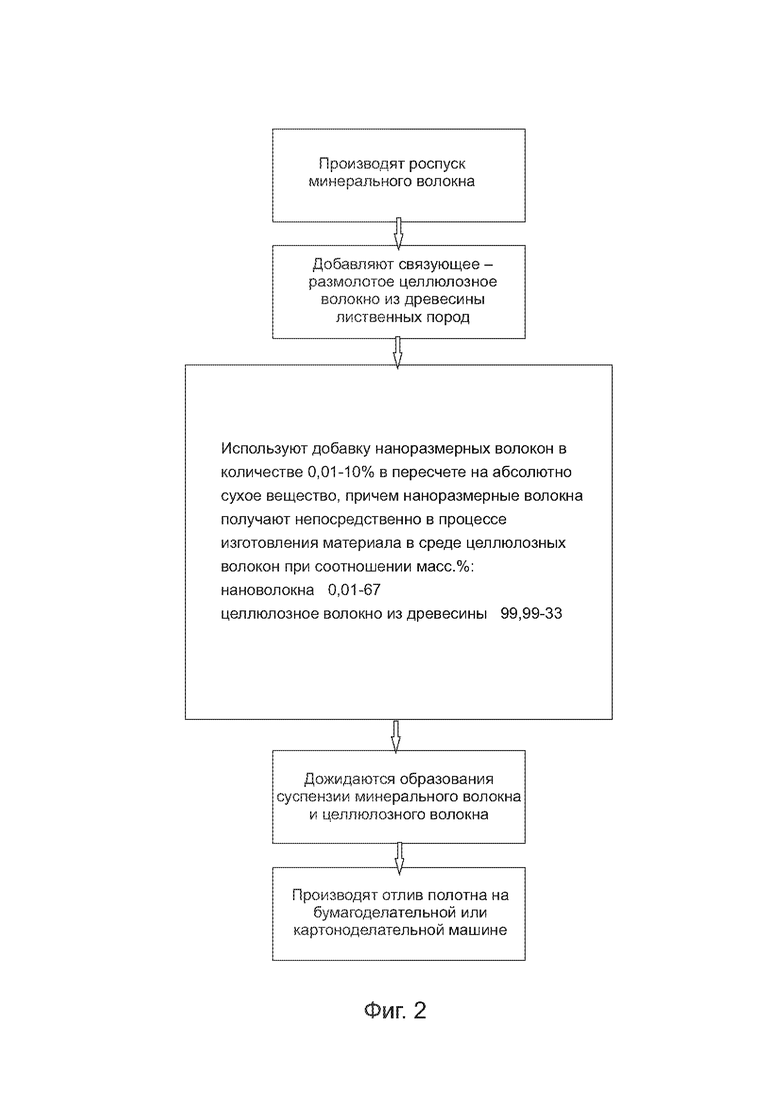

- фигура 2 изображает этапы способа изготовления листового волокнистого фильтрующего материала, согласно изобретению по второму варианту осуществления.

Осуществление изобретения.

Способ изготовления листового волокнистого фильтрующего материала осуществляют следующим образом.

Первый вариант.

Этап 1. Производят роспуск минерального волокна.

Этап 2. Добавляют связующее - размолотое целлюлозное волокно из древесины лиственных пород.

Этап 3. По первому варианту изобретения используют добавку наноразмерных волокон в количестве 0,01-10% в пересчете на абсолютно сухое вещество, причем наноразмерные волокна получают непосредственно в процессе изготовления материала в среде минеральных волокон при соотношении масс. %:

нановолокна 0,01-15

минеральное волокно 99,99-85.

Этап 4. Тщательно перемешивают суспензию минерального волокна и целлюлозного волокна.

Этап 5. Производят отлив полотна на бумагоделательной или картоноделательной машине.

Второй вариант.

Этап 1. Производят роспуск минерального волокна.

Этап 2. Добавляют связующее - размолотое целлюлозное волокно из древесины лиственных пород.

Этап 3. По второму варианту изобретения используют добавку наноразмерных волокон в количестве 0,01-10% в пересчете на абсолютно сухое вещество, причем наноразмерные волокна получают непосредственно в процессе изготовления материала в среде целлюлозных волокон при соотношении масс. %:

нановолокна 0,01-67

целлюлозное волокно из древесины 99,99-33.

Этап 4. Тщательно перемешивают до образования равномерной суспензии минерального волокна и целлюлозного волокна.

Этап 5. Производят отлив полотна на бумагоделательной или картоноделательной машине. Полученный материал в дальнейшем может быть обработан как с поверхности, так и по всей толщине материала с целью недопуска миграции волокон в процессе эксплуатации.

Пример получения материала 1:

Минеральное волокно (стекловолокно марки УТВ-0,6) распускают в ролле, получая равномерную суспензию. Затем добавляют связующее - размолотое до 30 градусов ШР целлюлозное волокно, полученное сульфатным способом. Тщательно перемешивают, отделяя часть полученной массы и подвергая ее обработке в оборудовании для получения нановолокон закольцованным процессом. В полученную смесь добавляют поливинилацетатную дисперсию в количестве 2% (в пересчете на абсолютно сухое вещество поливинилацетата от массы абсолютно сухого стекловолокна) и полиаминполиамидэпихлоргидриновую смолу марки "Кюммене" в количестве 1% (в пересчете на абсолютно сухое вещество от массы а.с. волокон).

Соотношение целлюлозы и стекловолокон 20:80, обрабатываемая часть массы 5%. Из тщательно перемешанной массы отливают образцы бумаги на листоотливном аппарате с последующей сушкой.

Пример получения материала 2:

Материал готовят аналогично примеру 1, но с той разницей, что обработке подвергается часть целлюлозной массы до соединения со стекловолокном. Соотношение обработанной целлюлозной массы и целлюлозы составляет 1 к 3. В качестве стекловолокна используются смесь волокон марок МТВ-0,4 и МТВ-0,25. Дисперсию поливинилацетета добавляют к стекловолокнистой массе в количестве 0,5% (по абсолютно сухому веществу), полиаминполиамидэпихлоргидриновую смолу в количестве 2% по абсолютно сухому веществу добавляют к полностью готовой суспензии. Степень помола целлюлозы до обработки 90 градусов ШР. Из полученной массы готовят образцы бумаги.

Промышленная применимость.

Способ изготовления листового волокнистого фильтрующего материала может быть осуществлен специалистом на практике и при осуществлении обеспечивают реализацию заявленного назначения, что позволяет сделать вывод о соответствии критерию «промышленная применимость» для изобретения.

С целью подтверждения работоспособности способа в реальных условиях была проведена серия опытных испытаний способа.

Из тщательно перемешанной массы отливали образцы бумаги на листоотливном аппарате "Рапид - Кеттен" с последующей сушкой.

Было показано, что:

- при изготовлении материала по первому примеру полученный коэффициент проницаемости материала (при скорости 0,05 л/мин. см2) составляет 3%;

- при изготовлении материала по второму примеру полученный коэффициент проницаемости материала при той же скорости составляет 0,0001%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2173742C1 |

| Способ изготовления полотна волокнистого материала | 1980 |

|

SU943366A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ДОКУМЕНТОВ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПОМОЩЬЮ ЭТОГО СПОСОБА | 2019 |

|

RU2708007C1 |

| Способ изготовления бумаги-основы для медицинских изделий с липким слоем | 1988 |

|

SU1534125A1 |

| ЦЕЛЛЮЛОЗНО-КОМПОЗИТНЫЙ МАТЕРИАЛ | 2023 |

|

RU2802036C1 |

| ЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ КОМПОЗИТНЫЙ | 2024 |

|

RU2833643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОГИДРОГЕЛЕВОГО КОМПОЗИТА | 2023 |

|

RU2808897C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101410C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСЩЕПЛЕНИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН, СПОСОБ ОБРАБОТКИ ВОЛОКНИСТОЙ МАССЫ ПРИ ПРОИЗВОДСТВЕ БУМАГИ, СПОСОБ ВЫСУШИВАНИЯ БУМАГИ И БУМАЖНЫЙ ПРОДУКТ, СОДЕРЖАЩИЙ РАСЩЕПЛЕННЫЕ ВОЛОКНА | 2011 |

|

RU2618470C2 |

| Композиция для производства термочувствительной бумаги | 2016 |

|

RU2642801C1 |

Группа изобретений относится к способам изготовления листового волокнистого фильтрующего материала, включающим роспуск минерального волокна, добавление связующего - размолотого целлюлозного волокна из древесины лиственных пород, образование суспензии минерального волокна и целлюлозного волокна и отлив полотна на бумагоделательной или картоноделательной машине. Представлен способ изготовления листового волокнистого фильтрующего материала, включающий роспуск минерального волокна, добавление связующего – размолотого целлюлозного волокна из древесины лиственных пород, образование суспензии минерального волокна и целлюлозного волокна и отлив полотна на бумагоделательной или картоноделательной машине, характеризующийся тем, что используют добавку наноразмерных волокон в количестве 0,01-10% в пересчете на абсолютно сухое вещество, причем наноразмерные волокна получают непосредственно в процессе изготовления материала в среде минеральных волокон при соотношении, мас.%: нановолокна 0,01-15, минеральное волокно 99,99-85. В другом воплощении обеспечивается способ изготовления листового волокнистого фильтрующего материала, включающий роспуск минерального волокна, добавление связующего – размолотого целлюлозного волокна из древесины лиственных пород, образование суспензии минерального волокна и целлюлозного волокна и отлив полотна на бумагоделательной или картоноделательной машине, характеризующийся тем, что используют добавку наноразмерных волокон в количестве 0,01-10% в пересчете на абсолютно сухое вещество, причем наноразмерные волокна получают непосредственно в процессе изготовления материала в среде целлюлозных волокон при соотношении, мас.%: нановолокна 0,01-67, целлюлозное волокно из древесины 99,99-33. Группа изобретений обеспечивает улучшение коэффициента фильтрации, так как нановолокна обладают активной развитой поверхностью, которая обеспечивает дополнительные фильтрующие возможности материала. 2 н.п. ф-лы, 2 ил., 2 пр.

1. Способ изготовления листового волокнистого фильтрующего материала, включающий роспуск минерального волокна, добавление связующего – размолотого целлюлозного волокна из древесины лиственных пород, образование суспензии минерального волокна и целлюлозного волокна и отлив полотна на бумагоделательной или картоноделательной машине, отличающийся тем, что используют добавку наноразмерных волокон в количестве 0,01-10% в пересчете на абсолютно сухое вещество, причем наноразмерные волокна получают непосредственно в процессе изготовления материала в среде минеральных волокон при соотношении, мас.%:

2. Способ изготовления листового волокнистого фильтрующего материала, включающий роспуск минерального волокна, добавление связующего – размолотого целлюлозного волокна из древесины лиственных пород, образование суспензии минерального волокна и целлюлозного волокна и отлив полотна на бумагоделательной или картоноделательной машине, отличающийся тем, что используют добавку наноразмерных волокон в количестве 0,01-10% в пересчете на абсолютно сухое вещество, причем наноразмерные волокна получают непосредственно в процессе изготовления материала в среде целлюлозных волокон при соотношении, мас.%:

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2173742C1 |

| WO 9518265 A1, 06.07.1995 | |||

| US 4286977 A, 01.09.1981 | |||

| Способ изготовления фильтровального волокнистого материала | 1984 |

|

SU1244226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА | 2000 |

|

RU2176697C1 |

Авторы

Даты

2023-10-09—Публикация

2022-08-18—Подача