Изобретение касается устройства для измельчения сыпучего загружаемого материала согласно ограничительной части пункта 1 формулы.

Устройства названного в начале рода характеризуются воздухопроводящим режимом функционирования, при котором воздух вместе с загружаемым материалом в виде смеси газ-твердое вещество аксиально вводится в измельчающее пространство и после обусловленного центробежной силой радиального отклонения попадает в кольцеобразный, образованный измельчающими инструментами мелющий зазор. После осуществленного там измельчения до желательного размера достаточно тонкий материал радиально выходит из мелющего зазора и собирается в проходящем по периметру между корпусом и измельчающими инструментами кольцевом канале, откуда он в воздушном потоке тангенциально выносится из устройства.

При этом введенная при измельчении энергия в значительной части преобразуется в тепло. Причиной этого являются силы трения, среза и соударения, воздействию которых подвергается загружаемый материал в ходе измельчения и которые проявляются, прежде всего, в области измельчающих инструментов. В случае термически нечувствительного (термостойкого) загружаемого материала соответствующее роду устройство обходится присущим ему (имманентным) протеканием собственного воздуха, чтобы охладить измельчающие инструменты настолько сильно, что исключено негативное воздействие на измельчаемый материал.

Проблемы регулярно появляются тогда, когда должен измельчаться термочувствительный загружаемый материал. В частности, при измельчении пластмасс с низкой температурой размягчения пользователь соответствующих роду устройств оказывается перед сложной задачей. С одной стороны, размалывание загружаемого материала должно иметь место чуть ниже температуры размягчения, чтобы достичь максимально высокой производительности. Однако, если при этом превышается зависящая от материала предельная температура, то происходит размягчение и расплавление загружаемого материала с тем последствием, что отдельные частицы агломерируют (слипаются) и за счет этого размер фракций и фракционный состав конечного продукта больше не находится в желательной области. С другой стороны, нагретые выше предельной температуры частицы прилипают (припекаются) к машинным частям и, в частности, к размалывающим инструментам, так что среди прочего страдает как производительность машины, так и качество конечного продукта.

Эта проблема еще больше усиливается при тонком и сверхтонком размоле термочувствительных материалов, так как оказалось, что чем тоньше изготавливаемый конечный продукт, тем большая мощность требуется для совершения работы по измельчению и тем больше тепловыделение в области измельчающих инструментов.

Для устранения избыточной термической нагрузки на загружаемый материал при его измельчении одно известное мероприятие состоит в том, чтобы снизить производительность измельчающих устройств. Вследствие этого за единицу времени осуществляется меньшая работа по измельчению и таким образом производится меньший избыток тепла. Однако, при этом приходится мириться с тем, что измельчающее устройство не полностью загружено, что противоречит принципиальному требованию по экономичной работе таких устройств.

Для решения этой проблемы в DE 10 2010 049 485 А1 предлагается с целью охлаждения устройства и измельчаемого материала через отверстие корпуса проводить в измельчающее пространство дополнительный охлаждающий воздух. Посредством подходящего направления охлаждающего воздуха внутри устройства достигается эффективное охлаждение измельчающей зоны без негативного влияния на производительность машины.

На этом фоне перед изобретением ставится задача по дальнейшему улучшению известных измельчающих устройств в отношении охлаждения измельчающей зоны.

Эта задача решается устройством с признаками пункта 1 формулы изобретения.

Предпочтительные варианты осуществления следуют из зависимых пунктов формулы изобретения.

Изобретение характеризуется тем, что технологический газ вне зависимости от потока материала подается непосредственно к измельчающим инструментам. Если технологический газ служит для охлаждения измельчающих инструментов, то посредством прямого контакта технологического газа с измельчающими инструментами осуществляется чрезвычайно эффективное противодействие избыточному тепловыделению в этой области. Поскольку технологический газ направляется независимо от потока материала, то существует возможность управления действием технологического газа за счет регулирования количества технологического газа в единицу времени без того, чтобы при этом изменять смесь газ-твердое на входе в измельчающую зону. Изобретение открывает таким образом возможность дальнейшей оптимизации режима измельчения. Так, благодаря изобретению возможно максимально загрузить соответствующее изобретению устройство и за счет подвода подходящего количества технологического газа не допустить превышения зависящей от материала предельной температуры. Для пользователя соответствующим изобретению устройством за счет этого открываются существенные экономические преимущества.

Предпочтительным образом технологический газ и поток материала сводятся (объединяются) ниже по потоку от измельчающей зоны, причем технологический газ и поток материала смешиваются. Если в случае технологического газа речь идет об инертном газе, то тем самым может уменьшаться взрывоопасность. За счет использования кондиционированного газа, например, кондиционированного воздуха, можно влиять на температуру и влажность конечного продукта. Если к технологическому газу примешиваются подходящие вещества, то могут изменяться цвет, запах, долговечность, обрабатываемость (пригодность к обработке) и тому подобное.

В одном простом варианте осуществления изобретения технологический газ в конце каналов вводится через радиально ориентированные выпускные отверстия в кольцевое пространство, которое окружает измельчающую зону соответствующего изобретению устройства. Однако, в противоположность этому является предпочтительным, упомянутые - проходящие сначала радиально изнутри наружу - каналы в концевой области отклонять в аксиальное направление, так что выпускные отверстия являются аксиально направленными. При этом, выходящий в аксиальном направлении из выпускных отверстий технологический газ пересекает радиально покидающий измельчающую зону поток материала. Возникающие при этом турбуленции (завихрения) содействуют интенсивному теплообмену между потоком материала и технологическим газом и, кроме того, выполняют дополнительную работу по измельчению, что противодействует нежелательному образованию агломератов (нежелательному агломерированию).

Геометрия каналов выбрана так, что скорость потока технологического газа является достаточно высокой, чтобы отводить излишнее (чрезмерное) тепло. Однако, одновременно требуется, чтобы контактное время являлось достаточно большим, чтобы не вредить теплопередаче от измельчающих инструментов к потоку технологического газа.

Для усиления действия технологического газа на измельчающие инструменты и на загружаемый материал одно усовершенствование изобретения предлагает вводить дополнительный технологический газ в кольцевое пространство между окружной стенкой корпуса и измельчающими инструментами. С этой целью на окружной стенке корпуса, на задней стенке корпуса или на передней стенке корпуса могут быть расположены, например, один или более нагружаемых технологическим газом впусков, которые оканчиваются в кольцевое пространство. Предпочтительным образом предусмотрено два или более впуска, причем по меньшей мере один впуск оканчивается в расположенный выше горизонтальной разделительной плоскости через ось вращения верхний участок кольцевого пространства, а по меньшей мере один впуск - в расположенный ниже разделительной плоскости нижний участок кольцевого пространства.

Ниже изобретение описывается более подробно на основании представленного на фиг.1-5 примера осуществления, причем будут раскрыты также другие признаки и преимущества изобретения. Предмет примера осуществления представляет собой дисковую мельницу, однако без ограничения только ею. В объем изобретения также попадают, например, рифайнеры, стрежневые мельницы и тому подобное.

Показано:

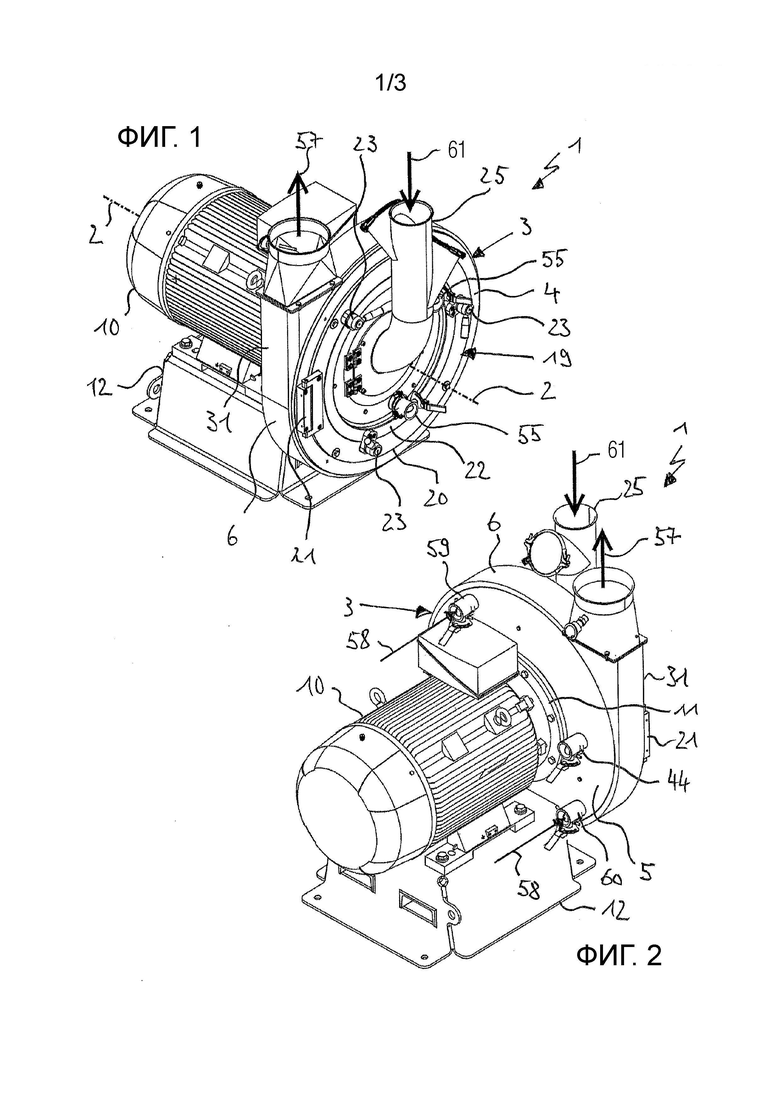

Фиг.1 наклонный вид на переднюю сторону соответствующего изобретению устройства;

Фиг.2 наклонный вид на заднюю сторону представленного на фиг.1 устройства;

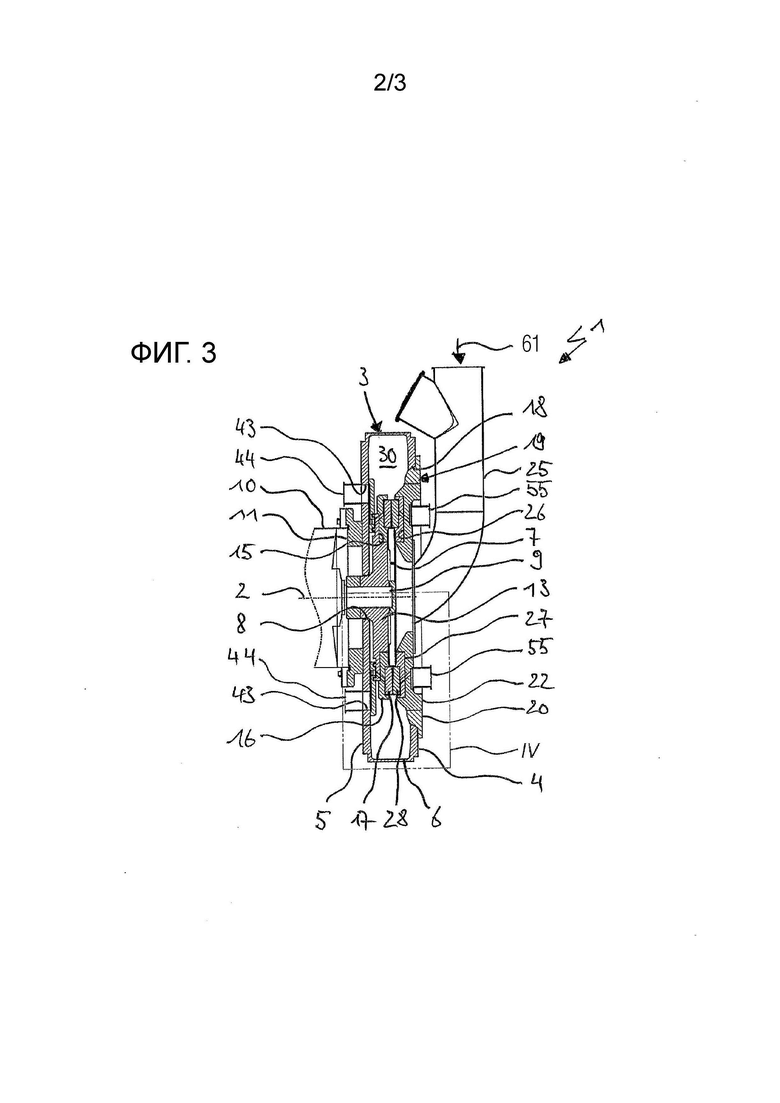

Фиг.3 вертикальный разрез представленного на фиг.1 и 2 устройства;

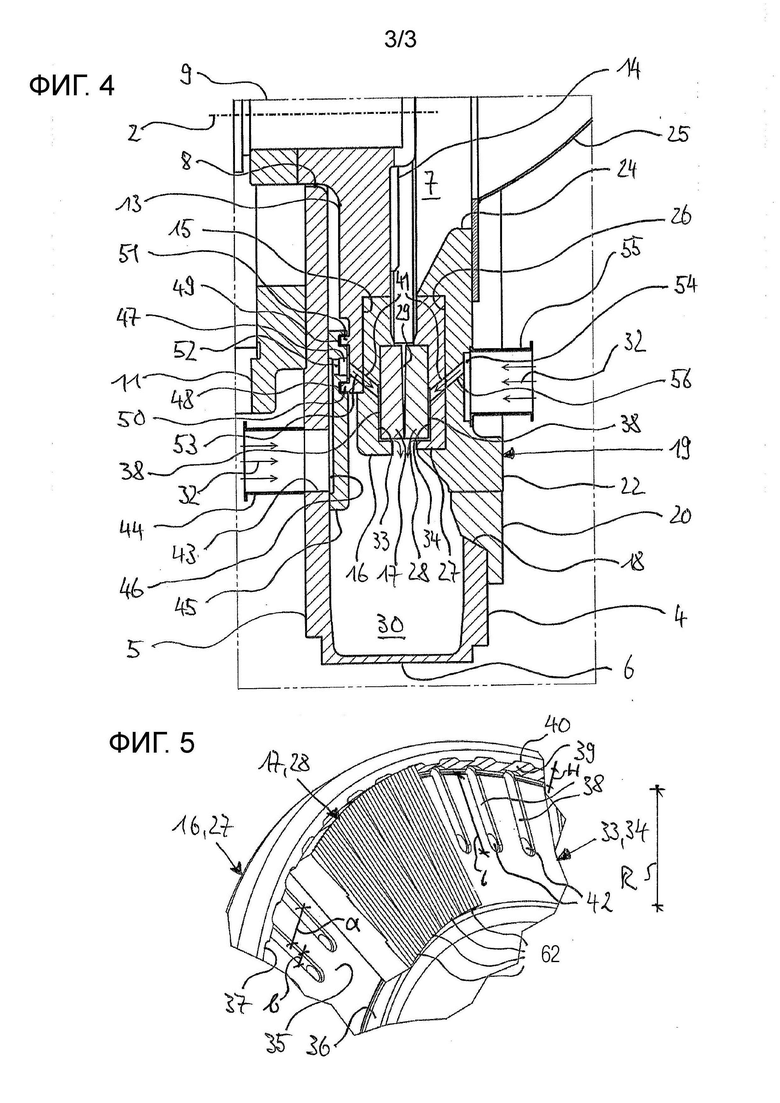

Фиг.4 частичный поперечный разрез обозначенной на фиг.3 символом IV области в увеличенном масштабе; и

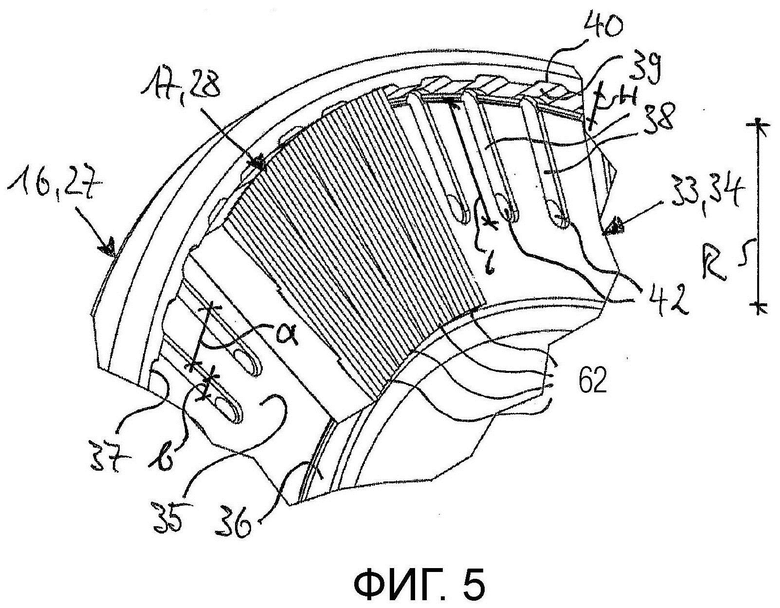

Фиг.5 наклонный вид на частичную область соответствующего изобретению держателя инструмента с расположенными на нем измельчающими инструментами.

Фиг.1-3 показывают принципиальное строение соответствующего изобретению устройства в форме дисковой мельницы 1. Дисковая мельница 1 имеет выполненный по существу в форме барабана, окружающий ось 2 корпус 3 с передней стенкой 4, аксиально дистанцированной от нее задней стенкой 5 и соединяющей переднюю стенку 4 и заднюю стенку 5 окружной (боковой) стенкой 6, которые совместно окружают измельчающее пространство 7.

В области оси 2 задняя стенка 5 имеет коаксиальное оси 2 отверстие 8 корпуса, через которое проходит конец приводного вала 9 приводного блока. В настоящем примере осуществления приводной вал 9 образуется непосредственно роторным валом электродвигателя 10, но также может в качестве самостоятельного вала приводиться опосредованно через ременный привод или иную передачу. Через концентрически окружающий отверстие 8 корпуса кольцевой фланец 11 передача 3 жестко соединена с электродвигателем 10, который, в свою очередь, покоится на стационарном основании 12.

Как видно, в частности, на фиг.4, на расположенной внутри корпуса 3 части приводного вала сидит без возможности вращения округлый роторный диск 13, на обращенной к измельчающему пространству 7 внутренней стороне которого в близкой к оси области закреплены проходящие радиально к оси 2 транспортирующие планки 14. В области их наружной периферии роторный диск 13 на своей внутренней стороне имеет коаксиально проходящее вокруг оси 2 расширение 15 для приема выполненного в виде кольцевого диска первого держателя 16 инструмента. Частью своей обращенной к роторному диску 13 задней стороны первый держатель 16 инструмента находится с геометрическим замыканием в указанном расширении 15. Его противолежащая передняя сторона имеет проходящий коаксиально вокруг оси 2 кольцевой паз 33, в котором расположены первые измельчающие инструменты 17. Роторный диск 13 и первый держатель 16 инструмента также могут быть выполнены за одно целое, что уменьшает затраты на монтаж и монтажные допуски.

Как показано, в частности, на фиг.1 и 3, корпус 3 на своей передней стенке 4 имеет другое кругообразное и концентричное относительно оси 2 отверстие 18 корпуса, которое может закрываться поворотной дверцей 19 корпуса. Дверца 19 корпуса включает в себя кольцеобразную раму 10 дверцы, которая через шарнир 21 присоединена к корпусу 3 поворотно вокруг вертикальной оси. Рама 20 дверцы принимает с возможностью аксиального смещения выполненный в форме кольцевого диска статорный диск 22, для чего рама дверцы своим внутренним периметром образует опору скольжения для наружного периметра статорного диска 22. Относительное положение статорного диска 22 относительно рамы 20 дверцы может настраиваться и фиксироваться посредством трех юстировочных ходовых винтов 23.

Статорный диск 22 в своем центре имеет коаксиальное оси 2 загрузочное отверстие 24, к которому на наружной стороне корпуса через скругленную дугу примыкает вертикальный вход 25 для материала. Загрузочное отверстие 24 расширяется вовнутрь в виде воронки по толщине статорного диска 22. Обращенная к измельчающему пространству 4 внутренняя сторона статорного диска 22 имеет коаксиально окружающее ось 2 пазообразное расширение 26, которое определено для приема также коаксиально проходящего и выполненного в форме кольцевого диска второго держателя 27 инструмента. Обращенная к измельчающему пространству 7 внутренняя сторона второго держателя 27 инструмента, в свою очередь, имеет коаксиально окружающий ось 2 кольцевой паз 34, в котором расположены вторые измельчающие инструменты 28. Как и уже упомянутые роторный диск 13 и первый держатель 16 инструмента, статорный диск 22 и второй держатель 27 инструмента также могут быть выполнены за одно целое.

Первые измельчающие инструменты 17 и вторые измельчающие инструменты 28, таким образом, аксиально противолежат друг другу своими действующими при измельчении внутренними сторонами с образованием сформированной в виде кольцевого зазора измельчающей зоны 29.

Загрузка дисковой мельницы 1 загружаемым материалом 61 осуществляется через вход 25 для материала, который через загрузочное отверстие 24 направляется аксиально по центру в измельчающее пространство 7. Там он попадает на внутреннюю сторону роторного диска 13, где он отклоняется в радиальное направление и ускоряется транспортирующими планками 14 к измельчающей зоне 29. Работа по измельчению осуществляется во взаимодействии вращающихся первых измельчающих инструментов 17 с неподвижными вторыми измельчающими инструментами 28, которые при этом испытывают значительный нагрев. После своего измельчения частицы материала поступают радиально в кольцевое пространство 30 между окружной стенкой 6 корпуса и роторным диском 13, где они в воздушном потоке направляются к тангенциально выступающему из корпуса 3 выходу 31 материала и выводятся из дисковой мельницы 1 в виде конечного продукта 57.

Кроме того, дисковая мельница 1 оснащена устройством для подвода технологического газа 32 к измельчающим инструментам 17 и измельчающим инструментам 28, что далее поясняется более подробно, прежде всего, с учетом фиг.4 и 5. В качестве технологического газа 32 в настоящем примере осуществления подается охлаждающий воздух, чтобы противодействовать чрезмерному нагреванию измельчающих инструментов 17, 28. Это достигается тем, что технологический газ 32 проводится непосредственно вдоль задних сторон первых измельчающих инструментов 17 и вторых измельчающих инструментов 28.

Для этой цели выполнены кольцевые пазы 33, 34 в держателях 16, 27 инструмента, которые образуют посадочное место для измельчающих инструментов 17, 28, таким образом, как они следуют из совместного рассмотрения фиг.4 и 5. Вследствие идентичного выполнения в существенных для изобретения признаках изображение согласно фиг.5 имеет силу как для первого держателя 16 инструмента, так и для второго держателя 27 инструмента.

Кольцевые пазы 33, 34 ограничены каждый дном 35 паза, которое лежит в вертикальной плоскости к оси 2, проходящей перпендикулярно из дна 35 паза радиально внутренней стенкой 36 паза и проходящей перпендикулярно из дна 35 паза радиально наружной стенкой 37 паза. При этом, внутренняя стенка 36 паза и наружная стенка 37 паза проходят коаксиально оси 2. Аксиальная глубина кольцевых пазов 33, 34, соответственно, аксиальная высота стенок 36, 37 паза находится предпочтительно в диапазоне между 10 мм и 15 мм и в данном случае составляет 13 мм. Простирающаяся в радиальном направлении ширина R кольцевых пазов 33, 34 находится предпочтительно в диапазоне между 60 мм и 100 мм и в данном случае составляет 85 мм.

Первый и второй измельчающие инструменты 17, 28 могут быть образованы инструментальными кольцами, или как в настоящем примере осуществления рифлеными клиньями 62, которые расположены в кольцевых пазах 33, 34 в ряд без зазоров с образованием кольца. В обоих случаях измельчающие инструменты 17, 28 своими плоскими задними сторонами прилегают плоскостно ко дну 35 паза.

Дно 35 паза для образования расположенных лучеобразно каналов 38 имеет несколько радиально проходящих относительно оси 2 пазообразных углублений. Каналы 38 проходят начинаясь от наружной стенки 37 паза через по меньшей мере половину радиальной ширины R дна 35 паза, предпочтительно радиальная длина l каналов 38 лежит между 50% - 70% длины R кольцевых пазов 33, 34. Следовательно, радиальный внутренний конец каналов 38 лежит в близкой к оси половине выполненного в форме кольцевого диска дна 35 паза, вследствие чего каналы 38 в радиальном направлении проходят полностью через лежащую радиально снаружи половину выполненного в форме кольцевого диска дна 35 паза. Вследствие этого обеспечивается то, что по меньшей мере наружная окружная область измельчающих инструментов эффективно охлаждается, в то время как внутренняя окружная область может быть охлаждена даже менее сильно. Глубина t каналов 38 перпендикулярно дну 35 паза находится предпочтительно между 1,5 мм и 4 мм и в данном случае составляет 2,5 мм.

Взаимное среднее расстояние между каналами 38 в окружном направлении относительно средней оси обозначено «а». Предпочтительным образом, это среднее расстояние а находится в диапазоне между 30 мм и 50 мм и в данном случае составляет 40 мм. Также отнесенная к окружному направлению ширина b отдельных каналов 38 составляет по меньшей мере 40% указанного расстояния а и, предпочтительным образом, находится в диапазоне между 60% и 70% указанного расстояния а.

В продолжении (удлинении) каналов 38 наружная стенка 37 паза имеет соответственно аксиально простирающееся углубление 39, которое продолжает канал 38 в области наружной стенки 37 паза и своим свободным концом образует аксиально направленное выпускное отверстие 40. При этом, проточное поперечное сечение в области углубления 39 является таким же большим или бо‘льшим, чем проточное поперечное сечение в области канала 38. В противолежащем внутреннем конце каналов 38 оканчивается соответственно по одной пересекающей держатели 16, 27 инструмента проходной проточке 41 с впускным отверстием 42 к каналу 38. Это проходная проточка 41 доходит до задней стороны держателей 16, 27 инструмента, причем тамошний конец проточки смещен радиально наружу относительно впускного отверстия 42 (Фиг.4).

В случае одного не представленного варианта осуществления изобретения свободный край наружной стенки 37 паза в области выпускных отверстий 40 для образования аксиально направленных протоков соответственно расположен дальше назад, так что технологический газ 32 при своем выходе расходится (веером) в направленный от аксиального до радиального газовый поток.

Как видно, в частности, из фиг.4, устройство для снабжения первых измельчающих инструментов 17 технологическим газом 32 включает в себя два проема 43 в задней стенке 5 корпуса 3, которые лежат диаметрально противоположно на периферийной окружности вокруг оси 2. На наружной стороне задней стенки 5 к проемам 43 примыкает по впускному патрубку 44 с интегрированным регулирующим органом, как например, заслонка (клапан), которые (патрубки) выполнены с возможностью нагружения технологическим газом 32 через не представленную трубную систему.

На противолежащей внутренней стороне задней стенки 5 закреплен коаксиально окружающий ось 2 воздухонаправляющий кольцевой диск 45, наружный диаметр которого рассчитан так, что воздухонаправляющий кольцевой диск 45 своим наружным периметром проходит радиально за проемы 43, а его внутренний диаметр рассчитан так, что воздухонаправляющий кольцевой диск 45 своим внутренним периметром радиально перекрывается с роторным диском 13. На обращенной к задней стенке 5 стороне воздухонаправляющего кольцевого диска 45 находится первый окружной паз, ширина которого простирается в радиальном направлении от проемов 43 до области перекрытия с роторным диском 22 и который вместе с задней стенкой 5 образует первый кольцевой канал 46. На противолежащей, обращенной от задней стенки 5 стороне предусмотрен второй окружной паз. Второй паз по отношению к первому пазу является существенно более узким и находится в радиальном направлении в области перекрытия с роторным диском 13, с которым он совместно формирует второй кольцевой канал 47. Первый паз и второй паз и тем самым первый кольцевой канал 46 и второй кольцевой канал 47 соединены друг с другом в аксиальном направлении посредством нескольких проходных шлицов 52, которые проходят в плоскости воздухонаправляющего кольцевого диска 45 дугообразно вокруг оси 2.

Для газонепроницаемого (герметичного) присоединения роторного диска 13 к воздухонаправляющему кольцевому диску 45 на обращенных друг к другу в области перекрытия поверхностях обоих дисков 13, 45 предусмотрено динамическое уплотнение. Для этой цели воздухонаправляющий кольцевой диск 45 имеет радиально наружный по отношению ко второму кольцевому каналу 47 кольцевой паз 48 и радиально внутренний кольцевой паз 49, а роторный диск 13 на соответствующих периферийных окружностях имеет радиально наружное кольцевое ребро 50 и радиально внутреннее кольцевое ребро 51, которые входят каждое по типу лабиринтного уплотнения в наружный кольцевой паз 48, соответственно, внутренний кольцевой паз 49.

Роторный диск 5 в своей наружной окружной области пронизан соединительными проточками 53, которые каждая своим выходящим на внутренней стороне роторного диска 5 концом соосны с проходными проточками 41 в первом держателе 16 инструмента, а противолежащий открытый конец которых сообщается со вторым кольцевым каналом 47.

Приходящий через впускные патрубки 44 технологический газ 32 равномерно распределяется в образованном первым пазом и задней стенкой 5 первом кольцевом канале 46, откуда он через проходные шлицы 52 попадает во второй кольцевой канал 47 и там распределяется по всему его периметру (объему). Второй кольцевой канал 47 снабжает синхронно (одновременно) все соединительные проточки 53 технологическим газом 32, который через проходные проточки 41 и впускные отверстия 42 попадает в каналы 38, протекает через них вначале радиально наружу и потом аксиально прежде, чем он через выпускные отверстия 40 аксиально выйдет из каналов 38.

Снабжение вторых измельчающих инструментов 28 осуществляется в соответствующей манере, для чего статорный диск 22 на своей наружной стороне имеет коаксиально окружающий ось 2 третий кольцевой канал 54, в который оканчиваются два впускных патрубка 55, которые являются диаметрально противолежащими и нагружаются технологическим газом 32. Кроме того, статорный диск 22 имеет некоторое количество наклонно проходящих соединительных проточек 56, которые соответствуют расположенным со стороны ротора соединительным проточкам 53 и которые каждое соосны с проходными проточками 41 во втором держателе 27 инструмента.

Подаваемый к впускным патрубкам 55 технологический газ 32 равномерно распределяется в третьем кольцевом канале 54, откуда он одновременно попадает во все соединительные проточки 56 и далее в проходные проточки 41. Посредством впускных отверстий 42 технологический газ 32 протекает каналы 38 сначала в радиальном, а потом в аксиальном направлении, прежде чем он аксиально выйдет через выпускные отверстия 40.

Чтобы обеспечить загрузку соответствующего изобретению устройства 1 дополнительным технологическим газом 58, в частности охлаждающим воздухом, на фиг.2 виден расположенный в задней стенке 5 корпуса 3 верхний впуск 59 и расположенный в задней стенке 5 корпуса 3 нижний впуск 60, которые оба аксиально оканчиваются в кольцевое пространство 30. Верхний впуск 59 лежит выше горизонтальной разделительной плоскости через ось вращения, а нижний впуск 60 лежит ниже этой разделительной плоскости. Предпочтительным образом, оба впуска 59 и 60 расположены диаметрально противоположно относительно оси 2. Впуски 59 и 60 также могут быть расположены в передней стенке 4 корпуса 3 или в окружной стенке 6 корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАТОРНЫЙ УЗЕЛ ДЛЯ ГАЗОВОЙ ТУРБИНЫ И ГАЗОВАЯ ТУРБИНА, СОДЕРЖАЩАЯ ТАКОЙ СТАТОРНЫЙ УЗЕЛ | 2019 |

|

RU2795241C2 |

| РАЗМАЛЫВАЮЩИЙ АППАРАТ ДЛЯ СУСПЕНЗИЙ ИЗ ВОЛОКОН | 1992 |

|

RU2060826C1 |

| Опора вала ротора компрессора низкого давления турбореактивного двигателя (варианты), цилиндрическая составляющая вала ротора, внешний стяжной элемент вала ротора | 2016 |

|

RU2614018C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ АГАФОНОВА | 1999 |

|

RU2158628C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ, АКТИВАЦИИ И ПОРИЗАЦИИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236939C2 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2000 |

|

RU2192920C2 |

| РОТОРНО-ЛОПАТОЧНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2413853C1 |

| Роторный гидроакустический диспергатор | 1988 |

|

SU1768267A1 |

| ДИСПЕРГАТОР | 2012 |

|

RU2549090C2 |

| Опора вала ротора компрессора низкого давления газотурбинного двигателя (варианты), корпус задней опоры вала ротора, элемент вала ротора, полифункциональный внешний стяжной элемент вала ротора, соединительный элемент вала ротора, корпус подшипника задней опоры вала ротора | 2016 |

|

RU2614029C1 |

Изобретение относится к устройствам для измельчения. Устройство содержит корпус, расположенные внутри корпуса первые и вторые измельчающие инструменты, которые противолежат друг другу с аксиальным промежутком с образованием измельчающей зоны. По меньшей мере первые измельчающие инструменты осуществляют вращательное движение. При этом первые измельчающие инструменты неподвижно закреплены на первом держателе инструмента, а вторые измельчающие инструменты - на втором держателе инструмента. Причем на контактной поверхности между первым держателем инструмента и первыми измельчающими инструментами и/или на контактной поверхности между вторым держателем инструмента и вторыми измельчающими инструментами имеются каналы для пропускания технологического газа. Каналы имеют каждый расположенное радиально внутри впускное отверстие, через которое технологический газ поступает в каналы, и расположенное относительно него радиально снаружи выпускное отверстие, через которое технологический газ выходит из каналов. В устройстве обеспечивается улучшенное охлаждение измельчающей зоны. 13 з.п. ф-лы, 5 ил.

1. Устройство для измельчения загружаемого продукта с расположенными внутри корпуса (3) коаксиально оси (2) первыми измельчающими инструментами (17) и вторыми измельчающими инструментами (28), которые противолежат друг другу на аксиальном расстоянии друг от друга с образованием измельчающей зоны (29) и из которых по меньшей мере упомянутые первые измельчающие инструменты (17) осуществляют вращательное движение вокруг оси (2), причем первые измельчающие инструменты (17) неподвижно закреплены на первом держателе (16) инструмента, а вторые измельчающие инструменты (28) - на втором держателе (27) инструмента, отличающееся тем, что на контактной поверхности между первым держателем (16) инструмента и первыми измельчающими инструментами (17) и/или на контактной поверхности между вторым держателем (27) инструмента и вторыми измельчающими инструментами (28) имеются каналы (38) для пропускания технологического газа (32) с расположенным радиально внутри впускным отверстием (42), через которое технологический газ (32) поступает в эти каналы (38), и с расположенным относительно него радиально снаружи выпускным отверстием (40), через которое технологический газ (32) выходит из этих каналов (38).

2. Устройство по п.1, отличающееся тем, что каналы (38) проходят радиально, причем длина каналов (38) соответствует по меньшей мере половине радиальной длины первых измельчающих инструментов (17) и/или вторых измельчающих инструментов (28).

3. Устройство по п.1 или 2, отличающееся тем, что первый держатель (16) инструмента и/или второй держатель (27) инструмента имеют аксиально проходящую окружную стенку (37), которая по меньшей мере частично захватывает сзади первые измельчающие инструменты (17) и/или вторые измельчающие инструменты (28) вдоль их наружной периферии, причем каналы (38) соответственно продолжаются в аксиальном направлении за стенку (37).

4. Устройство по одному из пп.1-3, отличающееся тем, что первый держатель (16) инструмента и/или второй держатель (27) инструмента имеет проходные проточки (41), причем каждая проходная проточка (41) на одной стороне держателя инструмента оканчивается в канал (38), а на другой стороне держателя инструмента имеет возможность загрузки технологическим газом (32).

5. Устройство по одному из пп.1-4, отличающееся тем, что каналы (38) образованы посредством углублений в первом держателе (16) инструмента и/или углублений в первых измельчающих инструментах (17) и/или посредством углублений во втором держателе (27) инструмента и/или вторых измельчающих инструментах (28).

6. Устройство по одному из пп.1-5, отличающееся тем, что первый держатель (16) инструмента коаксиально закреплен на вращающемся вокруг оси (2) вращения роторном диске (13), который имеет соединительные проточки (53), причем каждая соединительная проточка (53) на одной стороне роторного диска оканчивается в проходную проточку (41) в первом держателе (16) инструмента, а на другой стороне роторного диска имеет возможность загрузки технологическим газом (32).

7. Устройство по одному из пп.1-6, отличающееся тем, что второй держатель (27) инструмента коаксиально закреплен на неподвижном статорном диске (22), который имеет соединительные проточки (56), причем каждая соединительная проточка (56) на одной стороне статорного диска оканчивается в проходную проточку (41) во втором держателе (27) инструмента, а на другой стороне статорного диска имеет возможность загрузки технологическим газом (32).

8. Устройство по одному из пп.1-7, отличающееся тем, что каналы (38) каждый непосредственно или опосредованно через один или более кольцевых каналов (46, 47, 54) могут нагружаться технологическим газом (32).

9. Устройство по п.8, отличающееся тем, что роторный диск (13) посредством динамического уплотнения газонепроницаемо присоединен к корпусу, предпочтительно посредством лабиринтного уплотнения (48, 49, 50, 51), причем внутри лабиринтного уплотнения расположен кольцевой канал (47).

10. Устройство по п.8 или 9, отличающееся тем, что в статорном диске (22) расположен другой кольцевой канал (54).

11. Устройство по одному из пп.8-10, отличающееся тем, что кольцевые каналы (46, 47, 54) выполнены с возможностью нагружения технологическим газом (32) через регулирующий орган.

12. Устройство по одному из пп.1-11, отличающееся тем, что роторный диск (13) и первый держатель (16) инструмента и/или статорный диск (22) и второй держатель (27) инструмента выполнены за одно целое.

13. Устройство по одному из пп.1-12, отличающееся тем, что первые измельчающие инструменты (17) и/или вторые измельчающие инструменты (28) образованы множеством кольцевых сегментов (62), причем предпочтительно с каждым кольцевым сегментом (62) согласован один канал (38).

14. Устройство по одному из пп.1-13, отличающееся тем, что корпус (3) имеет по меньшей мере один впуск для подвода дополнительного технологического газа, который оканчивается в кольцевое пространство (30), которое образовано между корпусом (3) и роторным диском (13), соответственно статорным диском (22).

| EP 2945746 A1, 25.11.2015 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СИСТЕМА ПРИВОДА ТЯЖЕЛОВЕСНЫХ ГРУЗОВ И ПРИВОДИМАЯ ОТ НЕЁ В ДЕЙСТВИЕ МЕЛЬНИЦА | 2008 |

|

RU2523017C2 |

| Электрическая лампа | 1927 |

|

SU12659A1 |

| Молотковая мельница | 1977 |

|

SU701522A3 |

| CN 102886294 A, 23.01.2013. | |||

Авторы

Даты

2023-10-11—Публикация

2020-10-14—Подача