Настоящее изобретение относится к пленке, содержащей полипропиленовую композицию, содержащую статистический сополимер звеньев мономера пропилена и звеньев сомономера этилена с высоким модулем упругости при растяжении в машинном направлении, к способу получения указанной пленки и к применению указанной полипропиленовой композиции для получения пленки с хорошим балансом модуля упругости при растяжении и сопротивления проколу на выступающих частях.

Уровень техники

Сополимеры пропилена очень хорошо известны и довольно часто используются в области производства пленок. В этой технической области требуются полимеры, которые сочетают в себе высокую прозрачность, высокую механическую прочность и высокую ударную вязкость. Довольно часто для снижения производственных затрат также желательна высокая текучесть используемого полимера. Тем не менее, трудно выполнить все требуемые условия с использованием одного полимера, поскольку улучшение одного свойства достигается за счет ухудшения другого свойства.

WO 2014/187686 А1 компании Borealis AG описывает полипропиленовую композицию, содержащую статистический пропиленовый сополимер для применения в неориентированных пленках с хорошими оптическими и механическими свойствами. Описанные в примере пленки, полученные экструзией с раздувом, показывают хорошие механические и ударные свойства, но оптические свойства оставляют желать лучшего.

WO 2015/169653 А1 компании Basell Poliolefine Italia SRL описывает статистические пропилен-этиленовые сополимеры для пленочных применений с хорошими оптическими свойствами, но оставляет открытым вопрос о механических и ударных свойствах.

Таким образом, в данной области техники существует потребность в пленках на основе полипропилена, которые обладают хорошим балансом свойств в отношении хороших механических свойств, хороших ударных свойств и хороших оптических свойств.

Неожиданно было обнаружено, что пленки, обладающие таким хорошим балансом свойств, могут быть получены из полипропиленовых композиций, содержащих статистический сополимер звеньев мономера пропилена с звеньями сомономера этилена, который имеет довольно низкое содержание звеньев сомономера этилена, составляющее от 0,5 до 4,0 масс. % в расчете на общее количество мономерных звеньев в статистическом сополимере.

Сущность изобретения

Настоящее изобретение относится к пленке, предпочтительно неориентированной пленке, содержащей полипропиленовую композицию, содержащую статистический сополимер звеньев мономера пропилена и звеньев сомономера этилена, при этом

статистический сополимер имеет содержание звеньев сомономера этилена от 0,5 до 4,0 масс. % в расчете на общее массовое количество мономерных звеньев в статистическом сополимере,

полипропиленовая композиция имеет показатель текучести расплава ПТР2 от 0,5 до 20,0 г/10 мин, определяемый согласно ISO 1133 при температуре 230°С и нагрузке 2,16 кг, и

пленка имеет модуль упругости при растяжении в машинном направлении МУР-МН в диапазоне от 450 до 850 МПа, при измерении согласно ISO 527-3 на однослойной литой пленке толщиной 50 мкм.

В другом аспекте настоящее изобретение относится к способу получения пленки, предпочтительно неориентированной пленки, описанному выше или ниже и включающему следующие стадии:

a) полимеризацию с получением статистического сополимера звеньев мономера пропилена и звеньев сомономера этилена в присутствии одноцентровой каталитической системы;

b) приготовления полипропиленовой композиции; и

c) изготовления пленки.

В другом аспекте настоящее изобретение относится к применению полипропиленовой композиции, содержащей статистический сополимер звеньев мономера пропилена и звеньев сомономера этилена, при этом статистический сополимер имеет содержание звеньев сомономера этилена от 0,5 до 4,0 масс. % в расчете на общее массовое количество мономерных звеньев в статистическом сополимере, а полипропиленовая композиция имеет показатель текучести расплава ПТР2 от 0,5 до 20,0 г/10 мин, определяемый согласно ISO 1133 при температуре 230°С и нагрузке 2,16 кг, для получения пленки, предпочтительно неориентированной пленки, с улучшенным балансом свойств модуля упругости при растяжении и сопротивления проколу на выступающих частях.

Определения

Пропиленовый статистический сополимер представляет собой сополимер звеньев мономера пропилена и звеньев сомономера - в данном случае звеньев сомономера этилена - в котором звенья сомономера распределены статистическим (случайным) образом по полипропиленовой цепи. Таким образом, пропиленовый статистический сополимер включает фракцию, которая нерастворима в ксилоле - фракцию нерастворимых в холодном ксилоле веществ (НХКВ) - в количестве по меньшей мере 70 масс. %, более предпочтительно по меньшей мере 80 масс. %, еще более предпочтительно по меньшей мере 85 масс. %, наиболее предпочтительно по меньшей мере 88 масс. %, в расчете на общее количество пропиленового статистического сополимера. Соответственно, пропиленовый статистический сополимер не содержит диспергированной в нем эластомерной полимерной фазы.

Пропиленовый гомополимер представляет собой полимер, который по существу состоит из звеньев мономера пропилена. Ввиду наличия примесей, особенно в ходе проведения коммерческих процессов полимеризации, пропиленовый гомополимер может содержать до 0,1 мол. % звеньев сомономера, предпочтительно до 0,05 мол. % звеньев сомономера и наиболее предпочтительно до 0,01 мол. % звеньев сомономера.

Висбрекинг (легкий крекинг) представляет собой химический процесс после реактора для модификации полукристаллических полимеров, таких как пропиленовые полимеры. Во время процесса висбрекинга основную цепь пропиленового полимера подвергают деструкции с помощью пероксидов, таких как органические пероксиды, посредством бета-разрыва. Деструкцию обычно используют для увеличения показателя текучести расплава и сужения молекулярно-массового распределения.

Приведенные ниже количества представлены в виде % по массе (масс. %), если не указано иное.

Подробное описание изобретения

Настоящее изобретение относится к пленке, содержащей полипропиленовую композицию, содержащую статистический сополимер звеньев мономера пропилена и звеньев сомономера этилена, при этом

статистический сополимер имеет содержание звеньев сомономера этилена от 0,5 до 4,0 масс. %, в расчете на общее массовое количество мономерных звеньев в статистическом сополимере,

полипропиленовая композиция имеет показатель текучести расплава ПТР2 от 0,5 до 20,0 г/10 мин, определяемый согласно ISO 1133 при температуре 230°С и нагрузке 2,16 кг, и

пленка имеет модуль упругости при растяжении в машинном направлении МУР-МН в диапазоне от 450 до 850 МПа, при измерении согласно ISO 527-3 на однослойной литой пленке толщиной 50 мкм.

Пленка по настоящему изобретению предпочтительно представляет собой неориентированную пленку.

Статистический сополимер

Статистический сополимер представляет собой статистический сополимер, в котором большинство составляет молярное содержание звеньев мономера пропилена и меньшинство - молярное содержание звеньев сомономера этилена.

Статистический сополимер в одном воплощении может содержать дополнительные звенья сомономера, выбранного из альфа-олефинов, имеющих от 4 до 12 атомов углерода. Однако предпочтительно, когда статистический сополимер состоит из звеньев мономера пропилена и звеньев сомономера этилена.

Статистический сополимер имеет содержание звеньев сомономера этилена от 0,5 до 4,0 масс. %, предпочтительно от 0,7 до 3,5 масс. %, более предпочтительно от 1,0 до 3,0 масс. % и наиболее предпочтительно от 1,3 до 2,8 масс. %, в расчете на общее массовое количество мономерных звеньев в статистическом сополимере.

Кроме того, статистический сополимер предпочтительно имеет показатель текучести расплава ПТР2 от 0,5 до 20,0 г/10 мин, более предпочтительно от 1,0 до 15,0 г/10 мин и наиболее предпочтительно от 1,5 до 12,5 г/10 мин, определяемый согласно ISO 1133 при температуре 230°С и нагрузке 2,16 кг.

Статистический сополимер предпочтительно имеет содержание растворимых в холодном ксилоле веществ (РХКВ) от 0,05 до 5,00 масс. %, более предпочтительно от 0,10 до 3,50 масс. % и наиболее предпочтительно от 0,20 до 2,50 масс. %, в расчете на общее массовое содержание статистического сополимера.

Кроме того, статистический сополимер предпочтительно имеет температуру плавления Тпл от 122°С до 150°С, более предпочтительно от 123°С до 148°С, еще более предпочтительно от 125°С до 144°С.

Предпочтительно, статистический сополимер получен в присутствии одноцентровой каталитической системы, предпочтительно содержащей металлоценовый катализатор. Катализатор влияет, в частности, на микроструктуру полимера. В частности, полипропилены, полученные с использованием металлоценового катализатора, обеспечивают другую микроструктуру по сравнению с полипропиленами, полученными с использованием катализаторов Циглера-Натта (ЦН). Наиболее существенным отличием является наличие региодефектов в металлоценовых полипропиленах. Эти региодефекты могут быть трех различных типов, а именно 2,1-эритро (2,1е), 2,1-трео (2,1t) и 3,1-дефекты. Подробное описание структуры и механизма образования региодефектов в полипропилене можно найти в Chemical Reviews 2000, 100 (4), стр. 1316-1327. Путем введения в полимерную цепь дефектов, таких как сомономеры, стереоошибки или региодефекты, физические свойства полипропилена могут быть изменены. В частности, путем увеличения количества дефектов цепи можно уменьшить кристалличность и температуру плавления полипропилена.

Термин «2,1-региодефекты», используемый в настоящем изобретении, определяет сумму 2,1-эритро-региодефектов и 2,1-трео-региодефектов.

Соответственно, предпочтительно, чтобы сополимер пропилена (СПП) согласно данному изобретению имел сумму 2,1- и 3,1-региодефектов по меньшей мере 0,10 мол. %, например, от 0,10 до 1,40 мол. %, более предпочтительно в диапазоне от 0,20 до 1,20 мол. %, еще более предпочтительно в диапазоне от 0,30 до 1,10 мол. % и наиболее предпочтительно от 0,35 до 1,00 мол. %, определяемую методом 13С-ЯМР-спектроскопии.

Статистический сополимер предпочтительно получают в последовательном процессе полимеризации в присутствии одноцентровой каталитической системы, как определено ниже.

Термин «последовательный процесс полимеризации» указывает на то, что статистический сополимер получают по меньшей мере в двух реакторах, предпочтительно в двух реакторах, соединенных последовательно. Соответственно, данный процесс включает по меньшей мере первый реактор (R1) и второй реактор (R2). Термин «реактор полимеризации» должен указывать на то, что в нем происходит основная полимеризация. Таким образом, если процесс состоит из двух реакторов полимеризации, это определение не исключает варианта, что общий процесс включает, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Термин «состоять из» является лишь закрытой формулировкой в отношении основных реакторов полимеризации.

Первый реактор (R1) предпочтительно представляет собой суспензионный реактор (SR) и может представлять собой любой реактор непрерывного действия или реактор с простым перемешиваемым резервуаром или петлевой реактор, работающий в массе или в суспензии. Термин «в массе» означает полимеризацию в реакционной среде, которая содержит по меньшей мере 60 масс. % мономера. Согласно настоящему изобретению, суспензионный реактор (SR) предпочтительно представляет собой (работающий в массе) петлевой реактор (LR).

Второй реактор (R2) предпочтительно представляет собой газофазный реактор (ГФР). Такой газофазный реактор (ГФР) может быть любым реактором с механическим перемешиванием или реактором с псевдоожиженным слоем. Например, газофазный реактор (ГФР) может представлять собой реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью газа по меньшей мере 0,2 м/сек. Таким образом, следует понимать, что газофазный реактор представляет собой реактор типа с псевдоожиженным слоем, возможно с механической мешалкой.

Таким образом, в предпочтительном варианте осуществления первый реактор (R1) представляет собой суспензионный реактор (SR), такой как, например, петлевой реактор (LR), тогда как второй реактор (R2) представляет собой газофазный реактор (ГФР). Соответственно, для данного процесса два реактора полимеризации, а именно суспензионный реактор (SR), такой как петлевой реактор (LR), и газофазный реактор (ГФР), соединены последовательно. При необходимости перед суспензионным реактором (SR) расположен реактор предварительной полимеризации.

Предпочтительно, в первом реакторе (R1) получают первую фракцию статистического сополимера данного статистического сополимера, тогда как во втором ректоре (R2) получают вторую фракцию статистического сополимера.

В одном воплощении две фракции статистического сополимера могут различаться по содержанию в них сомономера этилена или по их молекулярной массе, или по обоим показателям. В этом воплощении статистический сополимер представляет собой мультимодальный, предпочтительно бимодальный, статистический сополимер.

В другом воплощении фракции статистического сополимера существенно не различаются по содержанию в них сомономера этилена и по их молекулярной массе. В этом воплощении статистический сополимер представляет собой унимодальный статистический сополимер.

Предпочтительным многостадийным способом является процесс «петлевой реактор - газофазный реактор», разработанный компанией Borealis A/S, Дания (известный как технология BORSTAR®), описанный, например, в патентной литературе, такой как ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или WO 00/68315.

Другим подходящим суспензионно-газофазным процессом является процесс Spheripol® фирмы Basell, описанный, например, на фиг.20 статьи Galli and Vecello, Prog.Polym.Sci. 26 (2001) 1287-1336.

Предпочтительно, в настоящем способе получения статистического сополимера, как определено выше, условия для первого реактора (R1), то есть суспензионного реактора (SR), такого как петлевой реактор (LR), на стадии (а) могут быть следующими:

- температура находится в диапазоне от 40°С до 110°С, предпочтительно между 60°С и 100°С, например, от 68 до 95°С,

- давление находится в диапазоне от 20 бар до 80 бар (от 2,0 МПа до 8,0 МПа), предпочтительно от 40 бар до 70 бар (от 4,0 МПа до 7,0 МПа),

- может быть добавлен водород для регулирования молярной массы способом, который известен сам по себе.

Отношение этилена к пропилену (С2/С3) в подаче предпочтительно находится в диапазоне от 10 до 50 моль/кмоль. Отношение водорода к пропилену (Н2/С3) в подаче подобрано для достижения желаемой молекулярной массы или показателя текучести расплава.

Затем реакционную смесь со стадии (а) (содержащую предпочтительно первую фракцию статистического сополимера) переносят во второй реактор (R2), то есть газофазный реактор (ГФР), при этом условия предпочтительно являются следующими:

- температура находится в диапазоне от 50°С до 130°С, предпочтительно между 60°С и 100°С,

- давление находится в диапазоне от 5 бар до 50 бар (от 0,5 МПа до 5 МПа), предпочтительно от 15 бар до 35 бар (от 1,5 МПа до 3,5 МПа),

- может быть добавлен водород для регулирования молярной массы способом, который известен сам по себе.

Отношение этилена к пропилену (С2/С3) в подаче предпочтительно находится в диапазоне от 50 до 120 моль/кмоль. Отношение водорода к пропилену (Н2/С3) в подаче подобрано для достижения желаемой молекулярной массы или показателя текучести расплава.

Время пребывания можно варьировать в двух реакционных зонах.

В одном воплощении способа получения статистического сополимера время пребывания в первом реакторе (R1), то есть в суспензионном реакторе (SR), таком как петлевой реактор (LR), находится в диапазоне от 0,2 до 4,0 часов, например, от 0,3 до 1,5 часов, а время пребывания в газофазном реакторе (ГФР) обычно составляет от 0,4 до 6,0 часов, например, от 0,5 до 4,0 часов.

При желании полимеризация может быть осуществлена известным способом в сверхкритических условиях в первом реакторе (RT), то есть в суспензионном реакторе (SR), например, в петлевом реакторе (LR), и/или в конденсированном режиме в газофазном реакторе (ГФР).

Реакцию предварительной полимеризации обычно проводят при температуре от 0 до 50°С, предпочтительно от 10 до 45°С и более предпочтительно от 15 до 40°С. Время предварительной полимеризации обычно составляет от 0,1 до 1,0 часа, например, от 0,2 до 0,8 часа.

Статистический сополимер предпочтительно получают полимеризацией в присутствии одноцентровой каталитической системы, более предпочтительно металлоценового каталитического комплекса и сокатализаторов.

Предпочтительные металлоценовые каталитические комплексы включают:

дихлорид рац-диметилсиландиилбис[2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония,

дихлорид рац-анти-диметилсиландиил[2-метил-4-(4'-трет-бутилфенил)-инден-1-ил][2-метил-4-(4'-трет-бутилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония,

дихлорид рац-анти-диметилсиландиил[2-метил-4-(4'-трет-бутилфенил)-инден-1-ил][2-метил-4-фенил-5-метокси-6-трет-бутилинден-1-ил]циркония,

дихлорид рац-анти-диметилсиландиил[2-метил-4-(3',5'-трет-бутилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония,

дихлорид рац-анти-диметилсиландиил[2-метил-4,8-бис-(4'-трет-бутилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония,

дихлорид рац-анти-диметилсиландиил[2-метил-4,8-бис-(3',5'-диметилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония,

дихлорид рац-анти-диметилсиландиил[2-метил-4,8-бис-(3',5'-диметилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3',5'-5-ди-трет-бутилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония.

Особенно предпочтительным является дихлорид рац-анти-диметилсиландиил[2-метил-4,8-бис-(3',5'-диметилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония.

Для образования активной каталитической молекулы обычно необходимо использовать сокатализатор, как это хорошо известно в данной области техники.

Предпочтительно, когда в комбинации с вышеуказанным металлоценовым каталитическим комплексом используют систему сокатализаторов, включающую борсодержащий сокатализатор и алюмоксановый сокатализатор.

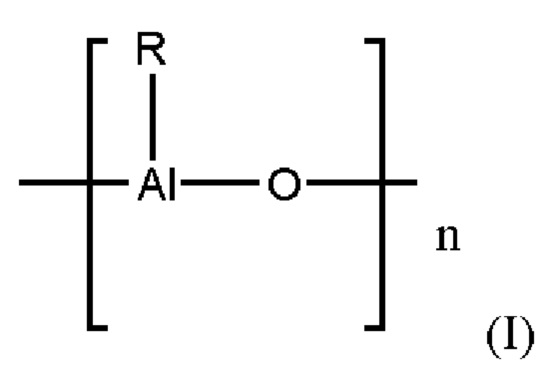

Алюмоксановый сокатализатор может представлять собой одно из соединений формулы (I):

где n обычно составляет от 6 до 20, a R имеет значение, указанное ниже.

Алюмоксаны образуются при частичном гидролизе алюминийорганических соединений, например, соединений формул AlR3, AlR2Y и Al2R3Y3, где R может представлять собой, например, C1-С10-алкил, предпочтительно С1-С5-алкил, или С3-С10-циклоалкил, С7-С12-арилалкил или -алкиларил и/или фенил или нафтил, и где Y может представлять собой водород, галоген, предпочтительно хлор или бром, или C1-С10-алкокси, предпочтительно метокси или этокси. Полученные кислородсодержащие алюмоксаны в целом представляют собой не чистые соединения, а смеси олигомеров формулы (I).

Предпочтительным алюмоксаном является метилалюмоксан (МАО). Поскольку алюмоксаны, используемые согласно изобретению в качестве сокатализаторов, ввиду способа их приготовления, не являются чистыми соединениями, указание молярности растворов алюмоксана далее основано на содержании в них алюминия.

Кроме того, также может быть использован борсодержащий сокатализатор в сочетании с алюмоксановым сокатализатором.

Каталитический комплекс в идеале содержит сокатализатор, предпочтительными являются некоторые борсодержащие сокатализаторы. Поэтому особенно предпочтительные бораты, используемые в изобретении, включают тритил, то есть ион трифенилкарбения. Таким образом, следовательно, особенно предпочтительно использование Ph3CB(PhF5)4 и его аналогов.

Каталитическую систему согласно изобретению используют в нанесенном виде. Используемый материал носителя в виде твердых частиц представляет собой диоксид кремния или смешанный оксид, такой как диоксид кремния - оксид алюминия, в частности, диоксид кремния. Предпочтительным является использование носителя - диоксида кремния. Квалифицированному специалисту известны процедуры, необходимые для нанесения металлоценового катализатора.

В предпочтительном воплощении каталитическая система соответствует ICS3 в РСТ/ЕР2020/064194.

Полипропиленовая композиция

Полипропиленовая композиция содержит статистический сополимер, как описано выше или ниже.

Предпочтительно, статистический сополимер присутствует в полипропиленовой композиции в количестве по меньшей мере 90,00 масс. %, например, от 90,00 масс. % до 100 масс. %, более предпочтительно от 92,50 масс. % до 99,99 масс. % и наиболее предпочтительно от 95,0 масс. % до 99,90 масс. %.

Полипропиленовая композиция может содержать дополнительный полимер (полимеры) в дополнение к статистическому сополимеру, такие как полимеры на основе пропилена, такие как гомополимеры пропилена или статистические сополимеры пропилена. При наличии количество дополнительного полимера (полимеров) предпочтительно составляет менее 10,0 масс. %, предпочтительно не более 5,0 масс. %.

Однако предпочтительно, чтобы статистический сополимер был единственным полимером в полипропиленовой композиции.

Полипропиленовая композиция обычно содержит добавки, пригодные для пленочных областей применения. Подходящими добавками являются, например, антиоксиданты, скользящие агенты и препятствующие слипанию агенты. Предпочтительно, содержание добавки составляет от 0,01 до 5,00 масс. %, более предпочтительно от 0,10 до 1,00 масс. %, в расчете на общее массовое содержание полипропиленовой композиции.

В одном конкретном воплощении полипропиленовая композиция может содержать альфа-нуклеирующий агент.

Альфа-нуклеирующий агент предпочтительно выбирают из группы, состоящей из:

(i) солей монокарбоновых кислот и поликарбоновых кислот, например, бензоата натрия или трет-бутилбензоата алюминия, и

(ii) дибензилиденсорбита (например, 1,3:2,4 дибензилиденсорбита) и C1-C8-алкил-замещенных производных дибензилиденсорбита, таких как метилдибензилиденсорбит, этилдибензилиденсорбит или диметилдибензилиденсорбит (например, 1,3:2,4 ди(метилбензилиден)сорбит), или замещенных производных нонитола, таких как 1,2,3-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]-нонитол, и

(iii) солей диэфиров фосфорной кислоты, например, 2,2'-метилен-бис(4,6-ди-трет-бутилфенил)фосфата натрия или гидрокси-бис[2,2'-метилен-бис(4,6-ди-трет-бутилфенил)фосфата]алюминия, и

(iv) винилциклоалканового полимера и винилалканового полимера (как более подробно обсуждается ниже), и

v) их смесей.

Предпочтительно, полипропиленовая композиция содержит от 0,00001 до 5,00 масс. %, более предпочтительно от 0,0001 до 2,50 масс. % альфа-нуклеирующего агента.

Количество чистого альфа-нуклеирующего агента в полипропиленовой композиции (без факультативного полимера-носителя маточной смеси) предпочтительно находится в диапазоне от 0,01 до 2000 частей на миллион, более предпочтительно от 0,1 до 1000 частей на миллион.

Альфа-нуклеирующий агент предпочтительно выбирают из группы, состоящей из дибензилиденсорбита (например, 1,3:2,4 дибензилиденсорбита), производного дибензилиденсорбита, предпочтительно диметилдибензилиденсорбита (например, 1,3:2,4 ди(метилбензилиден)сорбита), или замещенных производных нонитола, таких как 1,2,3-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]-нонитол, винилциклоалканового полимера, винилалканового полимера и их смесей.

Особенно предпочтительными являются винилциклоалкановые полимеры, такие как, например, винилциклогексановые (ВЦГ) полимеры. Такие полимеры могут быть добавлены, например, с использованием технологии Borealis Nucleation Technology (BNT).

Добавки и альфа-нуклеирующий агент могут быть добавлены в полипропиленовую композицию в качестве отдельного материала сырья или в смеси с полимером-носителем, то есть в так называемой маточной смеси (суперконцентрате). Количество полимера-носителя в маточной смеси таким образом рассчитывают на количество добавок или альфа-нуклеирующего агента.

Добавки и альфа-нуклеирующие агенты, как правило, коммерчески доступны и описаны, например, в "Plastic Additives Handbook" («Справочник по добавкам к пластмассам»), 6-е издание, 2009, Hans Zweifel (стр. 967 - 983).

Полипропиленовая композиция имеет показатель текучести расплава от 0,5 до 20,0 г/10 мин, более предпочтительно от 1,0 до 15,0 г/10 мин и наиболее предпочтительно от 1,5 до 12,5 г/10 мин, определяемый согласно ISO 1133 при температуре 230°С и нагрузке 2,16 кг.

Показатель текучести расплава полипропиленовой композиции в основном зависит от показателя текучести расплава статистического сополимера. В некоторых воплощениях статистический сополимер имеет довольно низкий показатель текучести расплава - менее 5,0 г/10 мин или даже менее 3,5 г/10 мин. В этих воплощениях показатель текучести расплава полипропиленовой композиции может быть увеличен путем висбрекинга в присутствии пероксида, такого как органический пероксид, предпочтительно на стадии компаундирования, на которой к полипропиленовой композиции добавляют факультативные добавки и альфа-нуклеирующий агент.

При этом пероксид обычно выбирают в зависимости от условий компаундирования. Подходящие пероксиды коммерчески доступны, а оптимальные условия висбрекинга, такие как температура, давление, время работы и количество, описаны в их технических паспортах.

После висбрекинга полипропиленовая композиция обычно имеет показатель текучести расплава от 5,5 до 20,0 г/10 мин, предпочтительно от 6,0 до 17,5 г/10 мин, более предпочтительно от 6,5 до 15,0 г/10 мин и наиболее предпочтительно от 7,0 до 13,0 г/10 мин, определяемый согласно ISO 1133 при температуре 230°С и нагрузке 2,16 кг.

Полипропиленовая композиция предпочтительно имеет температуру плавления Тпл от 122°С до 150°С, более предпочтительно от 123°С до 148°С, еще более предпочтительно от 125°С до 144°С.

Кроме того, полипропиленовая композиция предпочтительно имеет температуру кристаллизации Ткр от 90°С до менее 115°С, более предпочтительно от 95°С до 113°С, еще более предпочтительно от 98°С до 110°С.

Пленка

Настоящее изобретение относится к пленке, предпочтительно неориентированной пленке, содержащей полипропиленовую композицию, как описано выше или ниже.

В дальнейшем термин «пленка» предпочтительно относится к неориентированной пленке.

Пленка предпочтительно содержит по меньшей мере 70 масс. %, предпочтительно содержит по меньшей мере 80 масс. %, более предпочтительно содержит по меньшей мере 90 масс. %, еще более предпочтительно содержит по меньшей мере 95 масс. %, и еще более предпочтительно содержит по меньшей мере 99 масс. % предлагаемой полипропиленовой композиции.

Предпочтительно, когда пленка состоит из предлагаемой полипропиленовой композиции.

Предпочтительно, пленка представляет собой литую пленку, рулонную пленку или полученную экструзией с раздувом пленку, например, пленку, полученную экструзией с раздувом с воздушным охлаждением. Более предпочтительно, пленка представляет собой литую пленку или рулонную пленку. Еще более предпочтительно, пленка представляет собой литую пленку.

Различают неориентированные и ориентированные пленки (см., например, справочник по полипропилену, Nello Pasquini, 2-е издание, Hanser). Ориентированные пленки, как правило, являются биаксиально ориентированными пленками, тогда как неориентированные пленки представляют собой литые или полученные экструзией с раздувом пленки, например, пленки, полученные экструзией с раздувом с воздушным охлаждением, причем рулонные пленки рассматриваются как определенная категория более толстых литых пленок. Соответственно, неориентированную пленку не вытягивают интенсивно в машинном и поперечном направлении, как это делают с ориентированными пленками. Таким образом, пленка согласно данному изобретению предпочтительно не является биаксиально ориентированной пленкой. Предпочтительно пленка согласно настоящему изобретению представляет собой литую пленку или полученную экструзией с раздувом пленку.

Предпочтительно, пленка имеет толщину от 5 до 2000 мкм, предпочтительно от 10 до 1000 мкм, более предпочтительно от 15 до 700 мкм, например, от 20 до 500 мкм.

Пленка согласно настоящему изобретению неожиданным образом обладает хорошим балансом свойств в отношении механических свойств, ударных свойств, оптических свойств и других свойств пленки. Таким образом, было обнаружено, что путем добавления альфа-нуклеирующего агента некоторые свойства пленки, такие как коэффициент трения (КТр) и сила горячего слипания, могут быть дополнительно улучшены там, где это необходимо, без ущерба для других свойств.

Пленка имеет модуль упругости при растяжении в машинном направлении МУР-МН в диапазоне от 450 до 850 МПа, предпочтительно в диапазоне от 470 до 800 МПа и наиболее предпочтительно в диапазоне от 500 до 750 МПа, при измерении согласно ISO 527-3 на однослойной литой пленке толщиной 50 мкм.

Пленка также предпочтительно имеет модуль упругости при растяжении в поперечном направлении МУР-ПН в диапазоне от 450 до 850 МПа, предпочтительно в диапазоне от 470 до 800 МПа и наиболее предпочтительно в диапазоне от 500 до 750 МПа, при измерении согласно ISO 527-3 на однослойной литой пленке толщиной 50 мкм.

Кроме того, пленка предпочтительно имеет сопротивление проколу на выступающих частях от 30,0 до 125,0 Н, более предпочтительно от 32,5 до 110,0 Н, наиболее предпочтительно от 35,0 до 100,0 Н, при измерении согласно ASTM D5748 на однослойной литой пленке толщиной 50 мкм.

Пленка предпочтительно имеет мутность от 0 до 2,5%, более предпочтительно от 0 до 2,4%, наиболее предпочтительно от 0 до 2,3%, при измерении согласно ASTM D 1003 на однослойной литой пленке толщиной 50 мкм.

Кроме того, пленка имеет температуру начала герметизации ТНГ от 105 до 120°С, более предпочтительно от 107 до 118°С, наиболее предпочтительно от 109 до 116°С, при измерении на однослойной литой пленке толщиной 50 мкм.

Пленка предпочтительно имеет коэффициент трения через 7 суток КТр@7 суток от 0,01 до 0,30, более предпочтительно от 0,02 до 0,27, наиболее предпочтительно от 0,03 до 0,25, при измерении согласно DIN 53 375 на однослойной литой пленке толщиной 50 мкм.

Кроме того, пленка предпочтительно имеет силу горячего слипания СГС от 1,5 до 5,0 Н, более предпочтительно от 2,0 до 4,0 Н, наиболее предпочтительно от 2,5 до 3,5 Н, при измерении согласно ASTM F 1921 - 98 (2004), метод В, на однослойной литой пленке толщиной 50 мкм.

Коэффициент трения и сила горячего слипания предпочтительно находятся на верхнем конце диапазонов, описанных выше для пленок, содержащих полипропиленовую композицию с альфа-нуклеирующим агентом.

Способ

В другом аспекте настоящее изобретение относится к способу получения пленки, как описано выше или ниже, включающему стадии:

a) полимеризации с получением статистического сополимера звеньев мономера пропилена и звеньев сомономера этилена в присутствии одноцентровой каталитической системы;

b) приготовления полипропиленовой композиции; и

c) изготовления пленки.

Пленка предпочтительно представляет собой неориентированную пленку, изготовленную методом литья пленки или экструзии пленки с раздувом.

Пленка, предпочтительно являющаяся неориентированной пленкой, полипропиленовая композиция и статистический сополимер предпочтительно определены так, как описано в любых воплощениях, приведенных выше или ниже.

Статистический сополимер предпочтительно получен полимеризацией, как описано выше или ниже.

Полипропиленовую композицию предпочтительно получают на стадии компаундирования, возможно, путем добавления добавок, альфа-нуклеирующего агента и дополнительных полимеров, как описано выше или ниже, предпочтительно, возможно, добавок и альфа-нуклеирующего агента, на стадии компаундирования.

В одном воплощении добавляют только добавки.

В другом воплощении добавляют добавки и альфа-нуклеирующий агент.

В некоторых воплощениях полипропиленовую композицию подвергают стадии висбрекинга, предпочтительно во время указанной стадии компаундирования после полимеризации, как описано выше или ниже.

Компаундирование можно проводить в любом подходящем экструдере с использованием обычных условий компаундирования. Обычно используют двухшнековые экструдеры с вращением шнеков в одном направлении, включающие специальные смесительные секции, работающие в диапазоне температур от 180 до 280°С.

Пленку предпочтительно изготавливают путем подачи полипропиленовой композиции в подходящую пленочную линию.

В случае, если пленку производят по технологии литой пленки, полипропиленовую композицию экструдируют через щелевую экструзионную головку на охлаждающий валок для охлаждения полимера до твердой пленки. Как правило, полипропиленовую композицию сначала подвергают сжатию и переводу в жидкое состояние в экструдере, при этом любые добавки могут быть уже добавлены в полимер или введены на этой стадии с помощью суперконцентрата. Затем расплав продавливают через плоскую пленочную головку (щелевую головку), и экструдированную пленку снимают на одном или более съемных валках, во время чего она охлаждается и затвердевает. Особенно благоприятным оказалось поддержание съемного валка или валков, с помощью которых экструдированная пленка охлаждается и затвердевает, при температуре от 10 до 50°С, предпочтительно от 15 до 40°С.

В процессе получения пленки экструзией с раздувом расплав полипропиленовой композиции экструдируют через кольцевую головку и раздувают в трубчатую пленку путем формирования пузыря, который сдавливают между прижимными роликами после затвердевания. Экструзию с раздувом можно предпочтительно осуществлять при температуре в диапазоне от 160 до 240°С и при охлаждении водой или предпочтительно путем вдувания газа (обычно воздуха) при температуре от 10 до 50°С для обеспечения высоты линии застывания от 0,5 до 8 раз больше диаметра головки. Коэффициент раздува обычно должен находиться в диапазоне от 1,5 до 4, например, от 2 до 4, предпочтительно от 2,5 до 3,5.

Полученная пленка предпочтительно проявляет все свойства, описанные выше или ниже.

Применение

В другом аспекте настоящее изобретение относится к применению полипропиленовой композиции, содержащей статистический сополимер звеньев мономера пропилена и звеньев сомономера этилена, при этом статистический сополимер имеет содержание звеньев сомономера этилена от 0,5 до 4,0 масс. %, в расчете на общее массовое количество мономерных звеньев в статистическом сополимере, а полипропиленовая композиция имеет показатель текучести расплава ПТР2 от 0,5 до 20,0 г/10 мин, определяемый согласно ISO 1133 при температуре 230°С и нагрузке 2,16 кг, для получения пленки, предпочтительно неориентированной пленки, с улучшенным балансом свойств модуля упругости при растяжении и сопротивления проколу на выступающих частях.

Предпочтительно, пленка, предпочтительно неориентированная пленка, полипропиленовая композиция и статистический сополимер определены так, как описано в любых воплощениях, приведенных выше или ниже.

Полученная пленка предпочтительно проявляет все свойства, описанные выше или ниже.

Примеры

1. Методы определения

ПТР2 (230°С) измеряют в соответствии с ISO 1133 (230°С, нагрузка 2,16 кг). ПТР2 полипропиленовой композиции определяют на гранулах материала, в то время как ПТР2 полотна, полученного раздувом из расплава, определяют на вырезанных кусках полученной прямым прессованием пластинки, изготовленной из полотна в нагреваемом прессе при температуре не более 200°С, причем указанные куски имеют размер, сопоставимый с размером гранулы.

Доля растворимых в ксилоле веществ при комнатной температуре (растворимые в холодном ксилоле вещества, РХКВ, масс. %): Количество полимера, растворимого в ксилоле, определяют при 25°С согласно ISO 16152; 5-е издание; 2005-07-01.

Количественное определение микроструктуры с помощью ЯМР-спектроскопии

Количественную спектроскопию ядерного магнитного резонанса (ЯМР) использовали для количественного определения содержания сомономера и региодефектов в полимерах.

Количественные ЯМР-спектры 13С{1Н} регистрировали в растворенном состоянии с помощью ЯМР-спектрометра Bruker Avance III 400, работающего на частотах 400,15 и 100,62 МГц для 1Н и 13С, соответственно. Все спектры регистрировали с помощью оптимизированного для 13С рассчитанного на повышенную температуру зонда длиной 10 мм при 125°С с использованием газообразного азота для всей пневматической системы. Примерно 200 мг материала растворяли в примерно 3 мл 1,2-тетрахлорэтана-d2 (ТХЭ-d2) вместе с ацетилацетонатом хрома (III) (Cr(асас)3), в результате чего получали 65 мМ раствор релаксационного агента в растворителе{singh09}. Чтобы обеспечить гомогенный раствор, после первоначального приготовления пробы в тепловом блоке ЯМР-ампулу дополнительно нагревали в ротационной печи в течение не менее 1 часа. После введения в магнит ампулу вращали с частотой 10 Гц. Этот режим был выбран в первую очередь для высокого разрешения и количественно необходим для точной количественной оценки содержания этилена. Использовали стандартное одноимпульсное возбуждение без ядерного эффекта Оверхаузера (NOE), с использованием оптимизированного угла наклона, времени ожидания восстановления 1 с и двухуровневой схемы развязки WALTZ 16 {zhou07, busico07}. В общей сложности в спектре было получено 6144 (6к) переходов.

Количественные ЯМР-спектры 13С{1Н} были обработаны, интегрированы, и соответствующие количественные свойства определены из интегрирования с использованием компьютерных программ собственной разработки. Все химические сдвиги имели внутреннее отнесение к центральной метиленовой группе этиленового блока (ЕЕЕ) при 30,00 м.д. (миллионных долей) с использованием химического сдвига растворителя. Такой подход позволял проводить сравнимое отнесение даже тогда, когда это структурное звено отсутствовало.

Наблюдали характерные сигналы, соответствующие внедрению этилена {wang00, cheng84, randall89}.

Доля сомономера была количественно определена с использованием метода Wang et al. {wang00} путем интегрирования множественных сигналов по всей спектральной области в спектрах 13С{1Н}. Этот метод был выбран ввиду его надежности и способности учитывать наличие региодефектов при необходимости. Области интегрирования были слегка скорректированы для повышения применимости во всем диапазоне встречаемого содержания сомономера.

Для систем, где наблюдали только изолированный этилен в последовательностях РРЕРР, метод Wang et al. был модифицирован для уменьшения влияния ненулевых интегралов на участках, которые, как известно, отсутствуют. Такой подход позволил снизить завышенную оценку содержания этилена в таких системах и был достигнут посредством сокращения числа участков, используемых для определения абсолютного содержания этилена. Благодаря использованию этого набора участков соответствующее интегральное уравнение становится следующим:

pS=IA+(0,5 * IB)

pT=ID+IF+ID

р=(pS+pT) / 2

е=0,5 * (IH+(0,5 * IB))

fE=е / (е+р)

с использованием тех же обозначений, которые использованы в статье Wang et al. {wang00}.

Молярный процент включенного сомономера был рассчитан из молярной доли: Е [мол.%]=100 * fE

Массовый процент включенного сомономера был рассчитан из молярной доли: Е [масс. %]=100 * (fE * 28,06) / ((fE * 28,06)+((1-fE) * 42,08))

Наблюдали характерные сигналы, соответствующие региодефектам {resconi00, wang00}. Наличие изолированных 2,1-эритро-региодефектов было показано наличием двух метиловых участков при 17,7 и 17,2 м.д. и подтверждено другими характерными участками. На наличие 2,1-региодефекта, примыкающего к этиленовому звену, указывали два неэквивалентных сигнала Sαβ при 34,9 м.д. и 34,7 м.д., соответственно, и Тγγ при 34,1 м.д.

Количество изолированных 2,1-эритро-региодефектов (Р21е изолир.) количественно оценивали с использованием среднего интеграла двух характерных метиловых участков при 17,7 (Ie8) и 17,4 (Ie6) м.д., соответственно:

Р21е изолир.=(Ie6+Ie8) / 2

Количество 2,1-региодефекта, примыкающего к этилену (PE21), количественно оценивали с использованием метанового участка при 34,1 м.д. (ITγγ):

РЕ21=ITγγ

Общее количество пропена (Рoбщ) было количественно определено на основе метальной области (ICH3) между 23,0 и 19,9 м.д. с коррекцией, проведенной для участков, включенных в эту область и не связанных с внедрением пропена. Метальная группа Рγγ, возникающая из 2,1-региодефекта, примыкающего к этилену, уже присутствует в ICH3:

Робщ=ICH3+2 * Р21е изолир.

Изолированные 2,1-эритро-региодефекты (Р21е изолир.) умножены на 2, чтобы учесть два (2) пропеновых звена в 2,1-эритро-региодефектах.

Мольный процент изолированных 2,1-эритро-региодефектов был количественно определен по отношению ко всему пропену:

[21е] мол.%=100 * Р21е изолир. / Робщ

Мольный процент 2,1-эритро-региодефектов, примыкающих к этилену, был количественно определен по отношению ко всему пропену:

[Е21] мол.%=100 * PE21 / Робщ

Общее количество 2,1-дефектов было количественно определено следующим образом:

[21] мол.%=[21 е]+[Е21]

Характерные сигналы, соответствующие другим типам региодефектов (2,1-трео, 3,1-внедрение), не наблюдали {resconi00}.

zhou07 Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225

busico07 Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128

resconi00 Resconi, L., Cavallo, L., Fait, A., Piemontesi, F., Chem. Rev. 2000, 100, 1253

wang00 Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157 cheng84 Cheng, H.N., Macromolecules 17 (1984), 1950

singh09 Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475

randall89 Randall, J. Macromol. Sci., Rev. Macromol. Chem. Phys. 1989, C29, 201.

Модуль упругости при растяжении в машинном и поперечном направлении определяли в соответствии с ISO 527-3 при 23°С на однослойных литых пленках толщиной 50 мкм, изготовленных как указано ниже. Испытания проводили при скорости поперечной головки 1 мм/мин.

Сопротивление проколу на выступающих частях определяли в соответствии с ASTM D5748 на однослойных литых пленках толщиной 50 мкм, изготовленных как указано ниже.

Светопроницаемость, мутность и прозрачность определяли в соответствии с ASTM D1003-00 на однослойных литых пленках толщиной 50 мкм, изготовленных как указано ниже.

Температура начала герметизации (ТНГ); (температура конца герметизации (ТКГ), диапазон герметизации):

Метод определяет диапазон температур герметизации (диапазон герметизации) полипропиленовых пленок, в частности, пленок, полученных экструзией с раздувом, или литых пленок. Диапазон температур герметизации представляет собой температурный диапазон, в котором пленки могут быть герметизированы в соответствии с условиями, приведенными ниже. Нижним пределом (температура начала тепловой герметизации (ТНГ)) является температура герметизации, при которой достигается прочность герметизации >3 Н. Верхний предел (температура конца герметизации (ТКГ)) достигается, когда пленки прилипают к герметизирующему устройству. Диапазон герметизации определяют с помощью прибора J&B Universal Sealing Machine Type 3000 на однослойных литых пленках толщиной 50 мкм, изготовленных как указано ниже, со следующими дополнительными параметрами:

Образец герметизируют «А к А» при каждой температуре герметизирующей планки, и определяют прочность (силу) герметизации на каждой стадии. Определяют температуру, при которой прочность герметизации достигает 3 Н.

Сила горячего слипания:

Силу горячего слипания определяли в соответствии с ASTM F1921-12 - Метод В на приборе J&B Hot-Tack Tester на однослойных литых пленках толщиной 50 мкм, изготовленных как указано ниже.

Все образцы пленки были приготовлены в стандартной атмосфере для кондиционирования и испытаний при температуре 23°С (±2°С) и относительной влажности 50% (±10%).

Минимальное время кондиционирования испытуемого образца в стандартной атмосфере до начала испытаний составляет по меньшей мере 16 ч. Минимальное время хранения между экструзией образца пленки и началом испытаний составляет по меньшей мере 88 ч.

Измерение силы горячего слипания определяет прочность швов, образующихся в пленках при тепловой герметизации, сразу после проведения герметизации и до того, как пленка остынет до температуры окружающей среды. Измерение силы горячего слипания проводили при следующих условиях:

Ширина образца пленки: 25,4 мм.

Длина герметизирующей планки: 50 мм

Ширина герметизирующей планки: 5 мм

Форма герметизирующей планки: плоская

Давление герметизации: 0,3 Н/мм2.

Время герметизации: 0,5 с.

Время охлаждения: 99 с.

Скорость отслаивания: 200 мм/с.

Начальная температура: 90°С. Конечная температура: 140°С. Приращения: 10°С.

Силу горячего слипания измеряли как функцию температуры в пределах температурного диапазона и с приращениями температуры, как указано выше. Количество испытуемых образцов составляло по меньшей мере 3 образца на температуру. Результатом данного метода является кривая силы горячего сцепления: кривая силы в зависимости от температуры.

Силу горячего слипания (СГС) оценивают из данной кривой как наивысшее значение силы (максимальное пиковое значение) с режимом отказа «отслаивание».

Коэффициент трения (КТр) (включая статический КТр и динамический КТр) как меру фрикционной характеристики пленки определяют методом согласно ISO 8295:1995 и ASTM D1894:2008 на однослойных литых пленках толщиной 50 мкм, полученных как указано ниже.

2. Катализаторы

Одноцентровая каталитическая система, используемая для полимеризации с получением статистических сополимеров RC1, RC2, RC3 и RC4 (согласно изобретению), приготовлена следующим образом:

Синтез катализатора

Используемый катализатор представлял собой дихлорид анти-диметилсиландиил[2-метил-4,8-ди(3,5-диметилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3,5-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония, описанный в

РСТ/ЕР2020/064194 как ICS3.

Приготовление носителя МАО - диоксид кремния

Стальной реактор, снабженный механической мешалкой и фильтрующей сеткой, промывали азотом, и температуру реактора устанавливали на уровне 20°С. Затем из питающего барабана добавляли диоксид кремния марки DM-L-303 от AGC Si-Tech Со, предварительно прокаленный при 600°С (5,0 кг), с последующим осторожным повышением и понижением давления азота с использованием ручных клапанов. Затем добавляли толуол (22 кг). Смесь перемешивали в течение 15 мин. Далее 30 масс. % раствор МАО в толуоле (9,0 кг) от Lanxess добавляли через линию подачи в верхнюю часть реактора в течение 70 мин. Затем реакционную смесь нагревали до 90°С и перемешивали при 90°С в течение дополнительных двух часов. Суспензии давали осесть, и маточный раствор отфильтровали. Катализатор дважды промывали толуолом (22 кг) при 90°С с последующим осаждением и фильтрацией. Реактор охлаждали до 60°С и твердое вещество промывали гептаном (22,2 кг). Наконец, обработанный МАО SiO2 сушили при 60° в потоке азота в течение 2 часов, а затем в течение 5 часов в вакууме (-0,5 бар избыт.(-0,05 МПа избыт.)) при перемешивании. Носитель, обработанный МАО, собирали в виде свободносыпучего белого порошка, содержащего 12,2% Al по массе.

Приготовление катализатора

В стальной реактор в атмосфере азота добавляли через бюретку 30 масс. % МАО в толуоле (0,7 кг) при 20°С. Затем при перемешивании добавляли толуол (5,4 кг). Описанный выше катализатор (93 г) добавляли из металлического баллона с последующей промывкой 1 кг толуола. Смесь перемешивали в течение 60 минут при 20°С. Затем из металлического баллона добавляли тритилтетракис(пентафторфенил)борат (91 г) с последующей промывкой 1 кг толуола. Смесь перемешивали в течение 1 ч при комнатной температуре. Полученный раствор добавляли к перемешиваемому осадку носителя МАО - диоксид кремния, приготовленного как описано выше, в течение 1 часа. Осадок оставляли стоять в течение 12 часов, затем высушивали в потоке N2 при 60°С в течение 2 ч и дополнительно в течение 5 ч в вакууме (-0,5 бар избыт.(-0,05 МПа избыт.)) при перемешивании. Высушенный катализатор собирали в виде розового свободносыпучего порошка, содержащего 13,9% Al и 0,11% Zr.

Для полимеризации с получением статистического сополимера RC5 (сравнительный) используют катализатор Циглера-Натта без фталатов, приготовленный как описано в разделе примеров в WO 2020/064673 А1 как «Эталонный катализатор».

3. Полимеризация с получением статистических сополимеров RC1-RC4 и RC5

Полимеризацию для получения статистических сополимеров пропилена с этиленовыми сомономерными звеньями RC1, RC2, RC3 и RC4 (все согласно изобретению), а также статистического сополимера (сравнительного) выполняли в опытной установке Borstar с 2-реакторной конфигурацией (петлевой реактор - газофазный реактор (ГФР 1)), перед которой находился реактор предварительной полимеризации.

RC1 - RC4 получали полимеризацией в присутствии одноцентровой каталитической системы (ОЦК), как описано выше, тогда как RC5 получали полимеризацией в присутствии катализатора Циглера-Натта (ЦН) без фталатов, как описано выше.

В таблице 1 приведены условия полимеризации и свойства RC1, RC2, RC3 и RC4.

4. Приготовление композиций и пленок примеров IE1-IE4 и СЕ1-СЕ2

После полимеризации показатели текучести расплава статистических сополимеров RC1-RC3 и RC5 модифицировали путем висбрекинга на стадии компаундирования в двухшнековом экструдере. На указанной стадии компаундирования добавляли добавки, как описано ниже.

Статистический сополимер RC1 подвергали висбрекингу до конечного показателя текучести расплава ПТР2 8,0 г/10 мин для получения полипропиленовой композиции по примеру IE1 согласно изобретению.

Статистический сополимер RC2 подвергали висбрекингу до конечного показателя текучести расплава ПТР2 12,0 г/10 мин для получения полипропиленовой композиции по примеру IE2 согласно изобретению.

Статистический сополимер RC2 также подвергали висбрекингу до конечного показателя текучести расплава ПТР2 7,5 г/10 мин для получения полипропиленовой композиции по примеру IE3 согласно изобретению.

Статистический сополимер RC3 подвергали висбрекингу до конечного показателя текучести расплава ПТР2 12,0 г/10 мин для получения полипропиленовой композиции по примеру IE4 согласно изобретению.

Статистический сополимер RC5 подвергали висбрекингу до конечного показателя текучести расплава ПТР2 8,0 г/10 мин для получения полипропиленовой композиции сравнительного примера СЕ1.

Статистический сополимер RC5 отдельно также подвергали висбрекингу до конечного показателя текучести расплава ПТР2 11,0 г/10 мин для получения полипропиленовой композиции сравнительного примера СЕ2.

В примерах IE1, IE2, IE3 и СЕ1 на стадии компаундирования были добавлены 1000 частей на миллион (ч/млн) Irganox В215 (смесь 1:2 пентаэритритил-тетракис(3-(3',5'-ди-трет-бутил-4-гидроксифенил)-пропионата, CAS-no. 6683-19-8, и трис(2,4-ди-трет-бутилфенил)фосфита, CAS-no. 31570-04-4, коммерчески доступная от BASF SE, Германия) и 150 ч/млн оксида магния (CAS-no. 1309-48-4) в качестве поглотителя кислот.

Полипропиленовые композиции экструдировали в однослойные литые пленки толщиной 50 мкм с применением линии совместной экструзии литой пленки.

Свойства композиций и пленок приведены ниже в таблице 2.

Все примеры от IE1 до IE3 согласно изобретению показывают улучшенные механические свойства в отношении модуля упругости при растяжении и улучшенные ударные свойства в отношении сопротивления проколу на выступающих частях при сопоставимых оптических свойствах в отношении мутности по сравнению со сравнительным примером СЕ1.

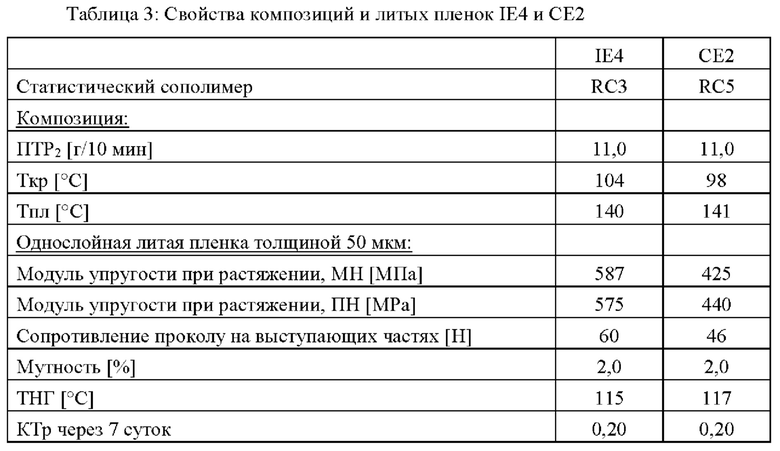

В примерах IE4 и СЕ2 на стадии компаундирования были добавлены 2000 ч/млн Crodamide OR (олеамид, CAS-no. 301-02-0, коммерчески доступный от Croda Polymer Additives, Великобритания), 2000 ч/млн Gasil АВ 725 (диоксид кремния, CAS-no. 7631-86-9, коммерчески доступный от PQ Corporation, Великобритания), 1000 ч/млн стеарата кальция (CAS-no. 1592-23-0) и 2000 ч/млн Irganox В215 (смесь 1:2 пентаэритритил-тетракис(3-(3',5'-ди-трет-бутил-4-гидроксифенил)-пропионата, CAS-no. 6683-19-8, и трис(2,4-ди-трет-бутилфенил)фосфита, CAS-no. 31570-04-4, коммерчески доступная от BASF SE, Германия).

Полипропиленовые композиции экструдировали в однослойные литые пленки толщиной 50 мкм с использованием опытно-промышленной линии получения литой пленки Collin.

Свойства композиций и пленок приведены ниже в таблице 3.

Пример IE4 согласно изобретению также показывает улучшенные механические свойства в отношении модуля упругости при растяжении и улучшенные ударные свойства в отношении сопротивления проколу на выступающих частях при сопоставимых оптических свойствах в отношении мутности по сравнению со сравнительным примером СЕ1. Кроме того, IE1 демонстрирует улучшенные герметизирующие свойства в отношении более низкой ТНГ.

5. Приготовление композиций и пленок примеров IE5 и IE6

После полимеризации статистический сополимер RC4 компаундировали в двухшнековом экструдере. Ввиду его высокого значения ПТР2 висбрекинг не был необходим. На указанной стадии компаундирования добавляли добавки, как описано ниже.

В примере IE5 на стадии компаундирования были добавлены 600 ч/млн Irganox 1010 (пентаэритритил-тетракис(3-(3',5'-ди-трет-бутил-4-гидроксифенил)-пропионат, CAS-no. 6683-19-8) и 600 ч/млн Irgafos 168 (трис(2,4-ди-трет-бутилфенил)фосфит, CAS-no. 31570-04-4, оба коммерчески доступны от BASF SE, Германия), 2000 ч/млн Crodamide OR (олеамид, CAS-no. 301-02-0, коммерчески доступен от Croda Polymer Additives), 2000 ч/млн Gasil АВ 725 (диоксид кремния, CAS-no. 7631-86-9, коммерчески доступен от PQ Corporation, Великобритания) и 1000 ч/млн стеарата кальция.

В примере IE6 на стадии компаундирования были добавлены дополнительно 2,0 масс. % HF995MO, который представляет собой высококристаллический гомополимер пропилена, произведенный по технологии Borealis Nucleation Technology (BNT) (коммерчески доступный от Borealis AG), в качестве суперконцентрата альфа-нуклеирующего агента, содержащего поли(винилциклогексан), и 0,7 масс. % талька, для получения полипропиленовой композиции, содержащей альфа-нуклеирующий агент.

Полипропиленовые композиции экструдировали в однослойные литые пленки толщиной 50 мкм с применением линии совместной экструзии литой пленки.

Свойства композиций и пленок представлены ниже в таблице 4.

При сравнении полипропиленовой композиции IE6, содержащей альфа-нуклеирующий агент, и однослойной литой пленки, изготовленной из указанной композиции, с полипропиленовой композицией IE5, не содержащей нуклеирующего агента, и однослойной литой пленкой, изготовленной из указанной композиции, можно увидеть, что альфа-нуклеация не влияет на механические и ударные свойства и ТНГ пленки, но улучшает оптические свойства, силу горячего слипания, а миграция скольжения происходит быстрее. Кроме того, улучшена сила горячего слипания СГС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Статистический пропилен-этиленовый полимер с высоконеупорядоченным распределением этилена | 2022 |

|

RU2838026C2 |

| Однофазные бимодальные композиции пропилен/этилен/1-бутеновых статистических терполимеров с улучшенными оптическими свойствами и свойствами сваривания | 2022 |

|

RU2835623C2 |

| Биаксиально ориентированная многослойная пленка на основе полипропилена | 2022 |

|

RU2811740C1 |

| Армированная волокном полипропиленовая композиция | 2022 |

|

RU2824348C1 |

| Полипропиленовая композиция | 2018 |

|

RU2744581C1 |

| Композиция на основе CC статистического сополимера | 2019 |

|

RU2760841C1 |

| ИЗДЕЛИЕ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С ПОВЫШЕННЫМ СОХРАНЕНИЕМ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ | 2021 |

|

RU2819623C1 |

| ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ С УЛУЧШЕННЫМИ ПЕРЕРАБАТЫВАЕМОСТЬЮ И УДАРНОЙ ВЯЗКОСТЬЮ | 2020 |

|

RU2798417C1 |

| Полипропиленовая композиция | 2018 |

|

RU2733454C1 |

| Армированная волокном полипропиленовая композиция | 2022 |

|

RU2824441C1 |

Настоящее изобретение относится к пленке, пленка, содержащая полипропиленовую композицию, содержащую статистический сополимер звеньев мономера пропилена и звеньев сомономера этилена, при этом статистический сополимер имеет содержание звеньев сомономера этилена от 0,5 до 2,8 мас.%, в расчете на общее массовое количество мономерных звеньев в статистическом сополимере, полипропиленовая композиция имеет показатель текучести расплава ПТР2 от 0,5 до 20,0 г/10 мин, определяемый согласно ISO 1133 при температуре 230°С и нагрузке 2,16 кг, полипропиленовая композиция имеет содержание растворимых в холодном ксилоле веществ (РХКВ) от 0,05 до 5,00 мас.%, определяемое при 25°С согласно ISO 16152; 5-е издание; 2005-07-01, статистический сополимер имеет сумму 2,1- и 3,1-региодефектов от 0,10 до 1,40 мол.%, определяемую методом 13С-ЯМР-спектроскопии, и пленка имеет модуль упругости при растяжении в машинном направлении МУР-МН в диапазоне от 450 до 850 МПа при измерении согласно ISO 527-3 на однослойной литой пленке толщиной 50 мкм. Описаны также способ получения такой пленки и применение такой полипропиленовой композиции для получения пленки с улучшенным балансом свойств модуля упругости при растяжении и сопротивления проколу на выступающих частях. Технический результат - пленка согласно настоящему изобретению характеризуется хорошим балансом свойств в отношении механических свойств, ударных свойств, в отношении сопротивления проколу на выступающих частях при сопоставимых оптических свойствах в отношении мутности и демонстрирует улучшенные герметизирующие свойства в отношении более низкой температуры герметизации. 3 н. и 12 з.п. ф-лы, 4 табл., 6 пр.

1. Пленка, содержащая полипропиленовую композицию, содержащую статистический сополимер звеньев мономера пропилена и звеньев сомономера этилена, при этом

статистический сополимер имеет содержание звеньев сомономера этилена от 0,5 до 2,8 мас.%, в расчете на общее массовое количество мономерных звеньев в статистическом сополимере,

полипропиленовая композиция имеет показатель текучести расплава ПТР2 от 0,5 до 20,0 г/10 мин, определяемый согласно ISO 1133 при температуре 230°С и нагрузке 2,16 кг,

полипропиленовая композиция имеет содержание растворимых в холодном ксилоле веществ (РХКВ) от 0,05 до 5,00 мас.%, определяемое при 25°С согласно ISO 16152; 5-е издание; 2005-07-01,

статистический сополимер имеет сумму 2,1- и 3,1-региодефектов от 0,10 до 1,40 мол.%, определяемую методом 13С-ЯМР-спектроскопии, и

пленка имеет модуль упругости при растяжении в машинном направлении МУР-МН в диапазоне от 450 до 850 МПа при измерении согласно ISO 527-3 на однослойной литой пленке толщиной 50 мкм.

2. Пленка по п. 1, где пленка представляет собой неориентированную пленку и/или статистический сополимер имеет сумму 2,1- и 3,1-региодефектов в диапазоне от 0,20 до 1,20 мол.%, более предпочтительно в диапазоне от 0,30 до 1,10 мол.% и наиболее предпочтительно от 0,35 до 1,00 мол.%, определяемую методом 13С-ЯМР-спектроскопии.

3. Пленка по любому из пп. 1 или 2, в которой полипропиленовая композиция имеет температуру плавления Тпл от 122 до 150°С, предпочтительно от 123°С до 148°С, более предпочтительно от 125°С до 144°С, и/или имеет температуру кристаллизации Ткр от 90 до менее 115°С, предпочтительно от 95°С до 113°С, еще более предпочтительно от 98°С до 110°С.

4. Пленка по любому из пп. 1-3, в которой полипропиленовая композиция содержит альфа-нуклеирующий агент, предпочтительно полимерный альфа-нуклеирующий агент.

5. Пленка по любому из пп. 1-4, имеющая модуль упругости при растяжении в поперечном направлении МУР-ПН от 450 до 850 МПа, предпочтительно от 470 до 800 МПа и наиболее предпочтительно от 500 до 750 МПа, при измерении согласно ISO 527-3 на однослойной литой пленке толщиной 50 мкм.

6. Пленка по любому из пп. 1-5, имеющая мутность от 0 до 2,5%, предпочтительно от 0 до 2,4%, наиболее предпочтительно от 0 до 2,3%, при измерении согласно ASTM D 1003 на однослойной литой пленке толщиной 50 мкм.

7. Пленка по любому из пп. 1-6, имеющая температуру начала герметизации ТНГ от 105 до 120°С, предпочтительно от 107 до 118°С, наиболее предпочтительно от 109 до 116°С, при измерении на однослойной литой пленке толщиной 50 мкм.

8. Пленка по любому из пп. 1-7, имеющая коэффициент трения через 7 суток, КТр@7 суток, от 0,01 до 0,30, предпочтительно от 0,02 до 0,27, наиболее предпочтительно от 0,03 до 0,25, при измерении согласно DIN 53 375 на однослойной литой пленке толщиной 50 мкм.

9. Пленка по любому из пп. 1-8, имеющая силу горячего слипания СГС от 1,5 до 5,0 Н, предпочтительно от 2,0 до 4,0 Н, наиболее предпочтительно от 2,5 до 3,5 Н, при измерении согласно ASTM F 1921 98 (2004), метод В, на однослойной литой пленке толщиной 50 мкм.

10. Пленка по любому из пп. 1-9, имеющая сопротивление проколу на выступающих частях от 30,0 до 125,0 Н, предпочтительно от 32,5 до 110,0 Н, наиболее предпочтительно от 35,0 до 100,0 Н, при измерении согласно ASTM D5748 на однослойной литой пленке толщиной 50 мкм.

11. Пленка по любому из пп. 1-10, представляющая собой литую пленку, рулонную пленку или полученную экструзией с раздувом пленку; при этом предпочтительно

статистический сополимер имеет содержание звеньев сомономера этилена от 0,5 до 2,8 мас.%, предпочтительно от 0,7 до 2,8 мас.%, более предпочтительно от 1,0 до 2,8 мас.% и наиболее предпочтительно от 1,3 до 2,8 мас.%, в расчете на общее массовое количество мономерных звеньев в статистическом сополимере, и сумму 2,1- и 3,1-региодефектов от 0,10 до 1,40 мол.%, предпочтительно в диапазоне от 0,20 до 1,20 мол.%, более предпочтительно в диапазоне от 0,30 до 1,10 мол.% и наиболее предпочтительно от 0,35 до 1,00 мол.%, определяемую 13С-ЯМР-спектроскопией,

полипропиленовая композиция имеет показатель текучести расплава ПТР2 от 0,5 до 20,0 г/10 мин, предпочтительно от 1,0 до 15,0 г/10 мин и наиболее предпочтительно от 1,5 до 12,5 г/10 мин, определяемую согласно ISO 1133 при температуре 230°С и нагрузке 2,16 кг, содержание растворимых в холодном ксилоле веществ (РХКВ) от 0,05 до 5,00 мас.%, определяемое при 25°С согласно ISO 16152; 5-е издание; 2005-07-01, температуру плавления Тпл от 122 до 150°С, предпочтительно от 123°С до 148°С, более предпочтительно от 125°С до 144°С, и температуру кристаллизации Ткр от 90 до менее 115°С, предпочтительно от 95°С до 113°С, еще более предпочтительно от 98°С до 110°С, и

неориентированная пленка имеет модуль упругости при растяжении в машинном направлении МУР-МН в диапазоне от 450 до 850 МПа, предпочтительно от 470 до 800 МПа и наиболее предпочтительно от 500 до 750 МПа и модуль упругости при растяжении в поперечном направлении МУР-ПН от 450 до 850 МПа, предпочтительно от 470 до 800 МПа и наиболее предпочтительно от 500 до 750 МПа, при измерении согласно ISO 527-3 на однослойной литой пленке толщиной 50 мкм, мутность от 0 до 2,5%, предпочтительно от 0 до 2,4%, наиболее предпочтительно от 0 до 2,3%, при измерении согласно ASTM D 1003 на однослойной литой пленке толщиной 50 мкм, температуру начала герметизации ТНГ от 105 до 120°С, предпочтительно от 107 до 118°С, наиболее предпочтительно от 109 до 116°С, при измерении на однослойной литой пленке толщиной 50 мкм, коэффициент трения через 7 суток КТр@7 суток от 0,01 до 0,30, предпочтительно от 0,02 до 0,27, наиболее предпочтительно от 0,03 до 0,25, при измерении согласно DIN 53 375 на однослойной литой пленке толщиной 50 мкм, силу горячего слипания СГС от 1,5 до 5,0 Н, предпочтительно от 2,0 до 4,0 Н, наиболее предпочтительно от 2,5 до 3,5 Н, при измерении согласно ASTM F 1921 - 98 (2004), метод В, на однослойной литой пленке толщиной 50 мкм, и сопротивление проколу на выступающих частях от 30,0 до 125,0 Н, предпочтительно от 32,5 до 110,0 Н, наиболее предпочтительно от 35,0 до 100,0 Н при измерении согласно ASTM D5748 на однослойной литой пленке толщиной 50 мкм.

12. Способ получения пленки по любому из пп. 1-11, включающий стадии

a) полимеризации с получением статистического сополимера звеньев мономера пропилена и звеньев сомономера этилена в присутствии одноцентровой каталитической системы;

где одноцентровая каталитическая система включает

(i) металлоценовый катализатор, выбранный из дихлорида рац-диметилсиландиилбис[2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония, дихлорида рац-анти-диметилсиландиил[2-метил-4-(4'-трет-бутилфенил)-инден-1-ил][2-метил-4-(4'-трет-бутилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония, дихлорида рац-анти-диметилсиландиил[2-метил-4-(4'-трет-бутилфенил)-инден-1-ил] [2-метил-4-фенил-5-метокси-6-трет-бутилинден-1-ил]циркония, дихлорида рац-анти-диметилсиландиил[2-метил-4-(3',5'-трет-бутилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония, дихлорида рац-анти-диметилсиландиил[2-метил-4,8-бис-(4'-трет-бутилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония, дихлорида рац-анти-диметилсиланиил[2-метил-4,8-бис-(3',5'-диметилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3',5'-диметилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония, дихлорида рац-анти-диметилсиландиил[2-метил-4,8-бис-(3',5'-диметилфенил)-1,5,6,7-тетрагидро-s-индацен-1-ил][2-метил-4-(3',5'-5-ди-трет-бутилфенил)-5-метокси-6-трет-бутилинден-1-ил]циркония,

b) приготовления полипропиленовой композиции; и

c) изготовления пленки.

13. Способ по п. 12, в котором пленка представляет собой неориентированную пленку и получена методом экструзии литой пленки или экструзии пленки с раздувом и

одноцентровой каталитической системы

и

системы сокатализаторов, содержащей борсодержащий сокатализатор и алюмоксановый сокатализатор.

14. Способ по п. 12 или 13, в котором полимеризацию с получением статистического сополимера проводят с достижением показателя текучести расплава ПТР2 от 0,5 до 3,5 г/10 мин, определяемого согласно ISO 1133 при температуре 230°С и нагрузке 2,16 кг, а затем проводят висбрекинг до достижения показателя текучести расплава ПТР2 от 5,5 до 20,0 г/10 мин, предпочтительно от 6,0 до 17,5 г/10 мин, более предпочтительно от 6,5 до 15,0 г/10 мин и наиболее предпочтительно от 7,0 до 13,0 г/10 мин, определяемого согласно ISO 1133 при температуре 230°С и нагрузке 2,16 кг.

15. Применение полипропиленовой композиции, содержащей статистический сополимер звеньев мономера пропилена и звеньев сомономера этилена, при этом статистический сополимер имеет содержание звеньев сомономера этилена от 0,5 до 2,8 мас.%, в расчете на общее массовое количество мономерных звеньев в статистическом сополимере, и сумму 2,1- и 3,1-региодефектов от 0,10 до 1,40 мол.%, определяемую методом 13С-ЯМР-спектроскопии, а полипропиленовая композиция имеет показатель текучести расплава ПТР2 от 0,5 до 20,0 г/10 мин, определяемый согласно ISO 1133 при температуре 230°С и нагрузке 2,16 кг, и содержание растворимых в холодном ксилоле веществ (РХКВ) от 0,05 до 5,00 мас.%, определяемое при 25°С согласно ISO 16152; 5-е издание; 2005-07-01, для получения пленки.

| Полипропиленовые пленки с улучшенными оптическими и механическими свойствами | 2015 |

|

RU2705056C2 |

| КОМПОЗИЦИЯ НЕУПОРЯДОЧЕННОГО CC СОПОЛИМЕРА С УЛУЧШЕННЫМ БАЛАНСОМ МЕЖДУ ТЕМПЕРАТУРОЙ НАЧАЛА СВАРИВАНИЯ И ТЕМПЕРАТУРОЙ ПЛАВЛЕНИЯ | 2016 |

|

RU2676711C1 |

| US 20110065873 A1, 17.03.2011 | |||

| WO 2020099566 A1, 22.05.2020 | |||

| WO 2014154610 A1, 02.10.2014 | |||

| ТОПКА ДЛЯ СЖИГАНИЯ МЕЛКОГО ТОПЛИВА | 1929 |

|

SU16339A1 |

| СТАТИСТИЧЕСКИЙ СОПОЛИМЕР ПРОПИЛЕНА С ЭТИЛЕНОМ | 2012 |

|

RU2602894C2 |

Авторы

Даты

2024-03-11—Публикация

2021-08-25—Подача