Изобретение относится к области металлургии, а именно к поворотным затворам для литейных и разливочных ковшей и плавильных агрегатов с донным сливом металла, и предназначено для регулирования расхода разливаемых жидких металлов.

Из источника информации SU 707692 A1, B22D 41/08, опубл. 05.01.1980, известен поворотный затвор для разливки жидкого металла, содержащий неподвижный элемент затвора - стакан, который установлен в плите, заделанной в футеровку днища ковша. Снизу к стакану примыкает подвижный элемент затвора - пробка с криволинейным каналом для выпуска металла, выполненная поворотной вокруг вертикальной оси. Стакан с пробкой контактируют по сферической поверхности. Пробка устанавливается в чаше, опирающейся на подшипник, установленный в опорном кольце, и прижата к стакану винтами, передающими усилие прижатия через компенсаторы.

К недостаткам данной конструкции относится застывание металла в металловыпускном канале пробки во время перерывов разливки за счет расположения пробки ниже полости металлургического ковша, в более холодной зоне. Кроме того, ограничено количество перемещений пробки со стаканом друг относительно друга за счет ослабления винтового прижатия пробки к стакану и попадания металла на сферическую контактную поверхность.

В источнике информации RU 2039630 C1, B22D 41/22, опубл. 20.07.1995, раскрыт поворотный затвор, в котором неподвижная часть частично или полностью образует составную часть огнеупорной футеровки металлургической емкости и выступает над поверхностью футеровки, за счет чего поворотный затвор располагают в термически более благоприятном положении. Подвижный элемент затвора выполнен в виде внутренней трубы с цилиндрической поверхностью.

К недостаткам данного решения следует отнести отсутствие фиксирования подвижного элемента относительно неподвижного и относительно металлургической емкости, что создает условия, вызванные различной деформацией подвижного и неподвижного элементов от воздействующих на них высоких температур, для нарушения точного ориентирования металловыпускных отверстий данных элементов. Следствием нарушения точного ориентирования металловыпускных отверстий является нарушение технологии разливки по скорости и характеристикам струи выпускаемого металла, а также попадание жидкого металла между подвижным и неподвижным элементами и быстрый износ затвора.

Из источника информации CN 1048671 A, B22D 41/26, опубл. 23.01.1991, известен поворотный затвор, установленный в днище металлургической емкости, содержащий корпус с приемным отверстием и размещенную в нем поворотную пробку с металловыпускным каналом, имеющим впускное и выпускное отверстия, включающую верхнюю коническую и нижнюю цилиндрическую части, причем впускное отверстие поворотной пробки выполнено в ее верхней конической части, а внешняя сторона конической части пробки выполнена с углом наклона, соответствующим углу наклона конической части стенки корпуса с его внутренней стороны. Данное устройство принято в качестве ближайшего аналога предложенного изобретения.

Достоинством известного устройства является обеспечение дискретного выпуска жидкого металла из металлургической емкости, однако его применение на практике сопряжено с рядом недостатков, приводящих к застыванию металла в металловыпускном канале.

Размещение поворотного затвора в слое футеровки металлургической емкости, где температура ниже, чем температура жидкого металла, находящегося в емкости, способствует застыванию металла в металловыпускном канале затвора во время перерывов разливки. Размещение впускного отверстия металловыпускного канала поворотной пробки ниже поверхности футеровки днища способствует активному размыванию футеровки днища в области выпускного отверстия, что снижает стойкость футеровки емкости. Кроме того, частицы ог-неупора из размываемого участка футеровки попадают в металловыпускной канал поворотной пробки и засоряют его, что также способствует застыванию металла в металловыпускном канале во время перерывов разливки.

Для решения проблемы застывания металла в металловыпускном канале обычно на производстве используют электрические обогревающие элементы, встраиваемые в элементы затвора, однако это ведет к увеличению веса затвора и усложнению поддерживающей его конструкции.

Технической проблемой, на решение которой направлено изобретение, является совершенствование конструкции поворотного керамического затвора, которая бы обеспечивала долговременную работу затвора с обеспечением дискретного выпуска металла из металлургической емкости.

Технический результат, достигаемый при реализации изобретения, заключается в обеспечении дискретного выпуска металла из металлургической емкости за счет исключения застывания металла в металловыпускном канале затвора.

Указанный технический результат обеспечивается тем, что в поворотном керамическом затворе, установленном в днище металлургической емкости, содержащем корпус с приемным отверстием и размещенную в нем поворотную пробку с металловыпускным каналом, имеющим впускное и выпускное отверстия, включающую верхнюю коническую, нижнюю цилиндрическую и опорную части, причем впускное отверстие поворотной пробки выполнено в ее верхней конической части, которая имеет угол наклона с внешней стороны, соответствующий углу наклона конической части корпуса с его внутренней стороны, упомянутый корпус установлен в бонке днища металлургической емкости с расположением над поверхностью футеровки днища своей верхней части, в боковой стенке которой выполнено приемное отверстие корпуса, при этом корпус поджат к днищу с помощью внешних прижимных фланцев, взаимодействующих с корпусом и опорной частью поворотной пробки, закрепленных на осях, которые выполнены с возможностью крепления к упомянутому днищу, при этом опорная часть поворотной пробки подпружинена упругим элементом, установленным на внутренних прижимных фланцах, закрепленных на корпусе, и внешних прижимных фланцах, поворотная пробка снабжена элементами соединения с устройством поворота, расположенными на ее нижней цилиндрической части, а впускное отверстие поворотной пробки расположено в боковой стенке ее верхней конической части и выполнено с возможностью слива металла из упомянутой металлургической емкости через металловыпускной канал при его совмещении с приемным отверстием корпуса, и полного перекрытия металловыпускного канала при повороте и выходе поворотной пробки из положения, в котором ее впускное отверстие и приемное отверстие корпуса, совмещены.

Причем затвор может быть выполнен с возможностью воздействия на поворотную пробку колебаниями, передаваемыми с помощью упомянутого устройства поворота на нижнюю цилиндрическую часть поворотной пробки, которая снабжена обечайкой, зафиксированной посредством стопорного кольца.

Причем корпус затвора может быть выполнен с возможностью установки внутри гнездового блока в днище металлургической емкости, при этом дополнительно зафиксирован мертелем.

Причем корпус затвора может быть выполнен с возможностью установки в днище металлургической емкости внутри гнездового блока, сформированного при заливке днища бетоном, при этом дополнительно закреплен бетоном при упомянутой заливке днища.

Установка корпуса затвора с размещением над поверхностью футеровки днища металлургической емкости его верхней части способствует обогреву металловыпускного канала поворотной пробки и препятствует намораживанию металла в указанном канале при перерывах разливки.

Установка корпуса в бонке с поджатием к днищу емкости посредством внешних прижимных фланцев, взаимодействующих с корпусом и опорной частью поворотной пробки, закрепленных на осях, которые выполнены с возможностью крепления к упомянутому днищу, при этом опорная часть поворотной пробки подпружинена упругим элементом, установленным на внутренних прижимных фланцах, закрепленных на корпусе, и внешних прижимных фланцах, упрощает регулировку и установку затвора с превышением корпуса над поверхностью футеровки днища ковша. При этом такая установка обеспечивает дискретный выпуск металла из емкости при постоянстве усилия прижатия корпуса к пробке и к днищу ковша в условиях перепада температур и теплового расширения элементов футеровки днища и элементов поворотного затвора.

Снабжение цилиндрической части поворотной пробки соединительными элементами для возможности соединения с устройством поворота позволяет вывести устройство поворота из высокотемпературной зоны.

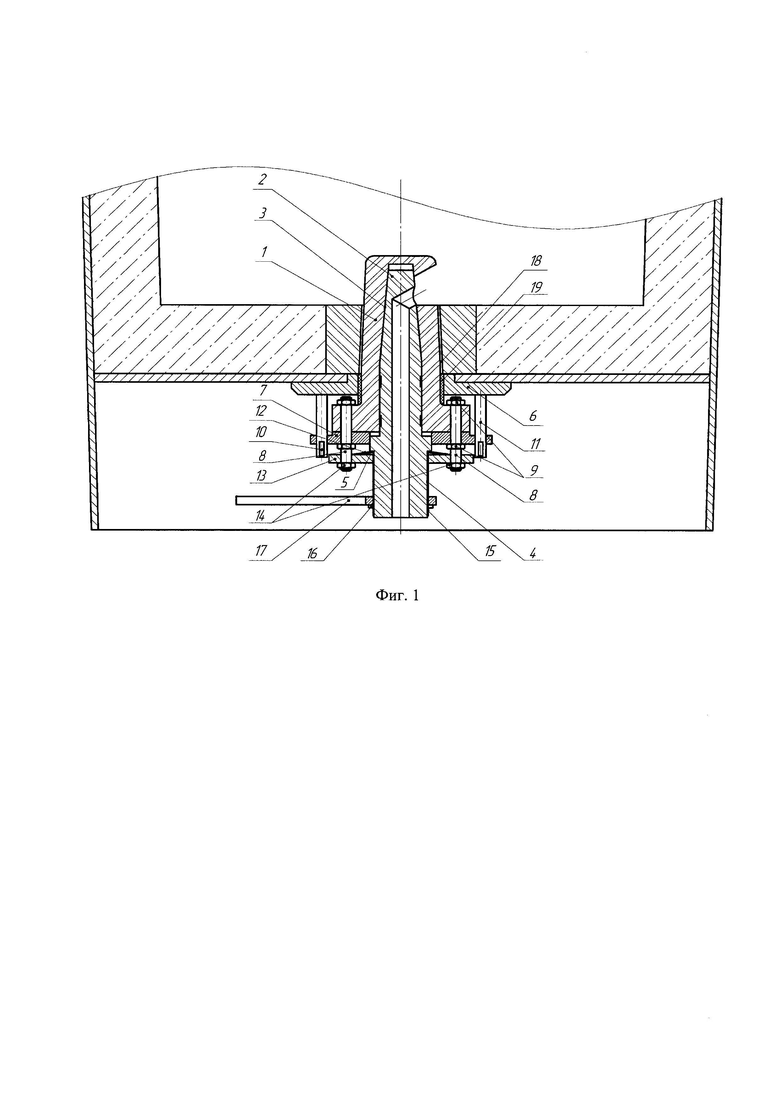

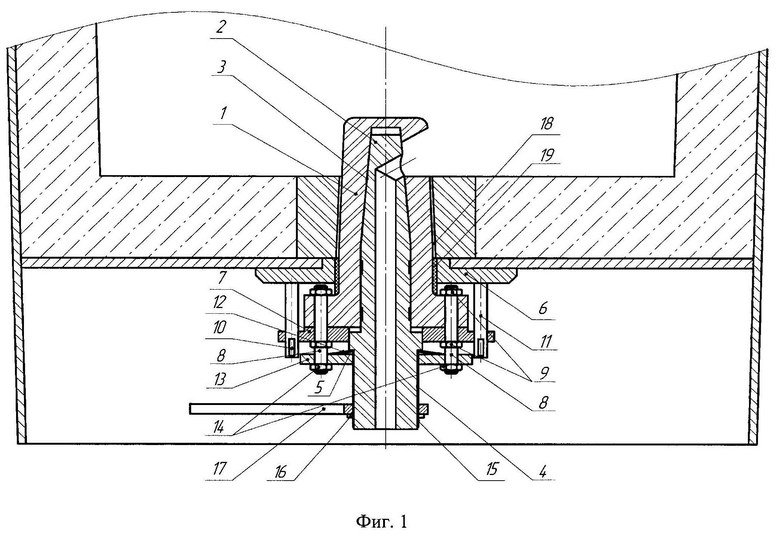

Изобретение иллюстрируется чертежом.

Поворотный керамический затвор содержит корпус 1 с приемным отверстием и размещенную в нем поворотную пробку 2 с металловыпускным каналом, имеющим впускное и выпускное отверстия. Поворотная пробка 2 выполнена с верхней конической 3, нижней цилиндрической 4 и опорной 5 частями. Угол наклона внешней стороны конической части поворотной пробки соответствует углу наклона конической части корпуса с внутренней стороны. Корпус 1 установлен в бонке 6 днища металлургической емкости с расположением над поверхностью футеровки упомянутого днища своей верхней части. В боковой стенке верхней части корпуса выполнено приемное отверстие. Корпус 1 жестко соединен с внешним прижимным фланцем 7 посредством шпилек 8 и гаек 9. Корпус 1 совместно с фланцем 7 поджат к днищу с помощью зажимных клиньев 10 на установочных осях 11. Опорная часть 5 поворотной пробки подпружинена упругим элементом 12 через внутренний прижимной фланец 13, закрепленный шпильками 8 посредством гаек 14 на корпусе 1 и внешних прижимных фланцев 7. Затяжка гаек 14 осуществляется с помощью динамометрического ключа на расчетное усилие для обеспечения заданного значения сжатия упругого элемента 12. Нижняя цилиндрическая часть 4 поворотной пробки снабжена обечайкой 15. Для соединения поворотной пробки 2 с устройством поворота 17 используются соединительные элементы, например, выполненные в виде стопорного кольца 16 на нижней цилиндрической части 4 поворотной пробки 2, с помощью которого фиксируется обечайка 15.

Поворотный затвор устанавливают в днище металлургической емкости, например, внутри гнездового блока, при этом корпус 1 фиксируют в гнездовом блоке посредством мертеля 18. Для минимизации тепловых потерь в проходном канале по наружной цилиндрической части корпуса 1 устанавливается теплоизоляционная прокладка 19. При выполнении гнездового блока из бетона поворотный затвор устанавливают в днище и заливают бетон для формирования гнездового блока с уже закрепленным в нем затвором.

В частном случае выполнения затвор выполнен с возможностью воздействия на поворотную пробку 2 колебаниями, передаваемыми через устройство поворота 17 к нижней цилиндрической части 4 поворотной пробки. Поворотной пробке придают возвратно-поступательное вращение, что позволяет избежать "залипание" поворотной пробки в корпусе и поддерживать затвор постоянно в рабочем состоянии.

Керамические элементы затвора изготавливают из огнеупорного материала на основе оксида алюминия с последующим высокотемпературным обжигом или из материала, содержащего графит не менее 80%, или из термостойких композитных материалов. Затем осуществляют подгонку подвижной и неподвижной частей затвора друг относительно друга путем притирки, для уменьшения зазоров между частями до значений, не превышающих 0,1 мм.

Затвор предварительно собирается вне ковша путем установки поворотной пробки 2 в корпус 1, регулировки прижима пробки упругим элементом 12 через фланец 13 с помощью гаек 14.

Корпус 1 прикрепляют к бонке с наружной стороны днища металлургической емкости с помощью клиньев 10, уплотняют зазор между корпусом 1 и футеровкой днища. В металлургическую емкость подают металл в соответствии с технологической схемой. При выпуске металла из емкости устройством поворота 17 воздействуют на поворотную пробку 2, за счет чего она поворачивается относительно корпуса 1. При этом повороте впускное отверстие, расположенное на боковой стенке верхней конической части поворотной пробки 2, совмещают с приемным отверстием, выполненным в верхней части корпуса 1, металл поступает в металловыпускной канал поворотной пробки 2 и, таким образом, осуществляют выпуск металла из металлургической емкости.

По окончании разливки пробку 2 поворачивают с помощью устройства поворота 17 относительно корпуса 1 и выводят ее из положения, в котором впускное отверстие поворотной пробки 2 и приемное отверстие корпуса 1 совмещены.

С помощью частичного перекрытия осуществляют управление скоростью потока выпускаемого металла.

Предложенная конструкция керамического затвора была испытана в условиях металлургического предприятия на 6-тонных литейных ковшах. В процессе испытания было разлито 8 плавок.

Испытания показали возможность использования затвора для дискретной подачи металла и получения фасонного литья различного развеса 0,5-1 т, а также возможность увеличения количества разлитых плавок до 10 без замены поворотного керамического затвора.

При проведении контрольных разливок застываний металловыпускного канала не отмечено.

Проведенные испытания позволяют сделать вывод о долговременной работе предложенного поворотного затвора с обеспечением дискретного выпуска металла из металлургической емкости, а также исключением застывания металла в металловыпускном канале затвора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОННОГО СЛИВА РАСПЛАВА | 1992 |

|

RU2066595C1 |

| Устройство для непрерывного выпуска продуктов плавки из доменной печи | 1978 |

|

SU905286A1 |

| Металлургическая емкость с поворотным затвором, огнеупорные ротор и статор для него | 1988 |

|

SU1732809A3 |

| Поворотный шиберный затвор для металлургических емкостей | 1989 |

|

SU1673264A1 |

| МЕТАЛЛУРГИЧЕСКАЯ ЕМКОСТЬ С ПОВОРОТНЫМ ЗАТВОРОМ, ОГНЕУПОРНЫЕ СТАТОР И РОТОР ДЛЯ НЕГО | 1988 |

|

RU2010671C1 |

| УСТРОЙСТВО ДЛЯ ВЫПУСКА МЕТАЛЛА ИЗ РАЗЛИВОЧНОЙ ЕМКОСТИ | 1991 |

|

RU2010674C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОЧИСТОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2598060C2 |

| УСТРОЙСТВО ДЛЯ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА | 1994 |

|

RU2048259C1 |

| Устройство для выпуска жидкого металла из ковша | 1987 |

|

SU1488126A1 |

| ПОВОРОТНЫЙ ЗАТВОР ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1991 |

|

RU2039630C1 |

Изобретение относится к области металлургии. Поворотный керамический затвор содержит корпус (1) с приемным отверстием в боковой поверхности верхней части и размещенную в нем поворотную пробку (2) с металловыпускным каналом, имеющим впускное и выпускное отверстия. Пробка (2) выполнена с верхней конической (3), нижней цилиндрической (4) и опорной (5) частями. Корпус установлен в бонке (6) днища металлургической емкости с выступанием верхней части над поверхностью футеровки днища. Корпус соединен с внешним прижимным фланцем (7) и совместно с ним поджат к днищу зажимными клиньями (10) на установочных осях 11. Опорная часть (5) пробки подпружинена упругим элементом (12) через внутренний прижимной фланец (13), закрепленный на корпусе, и внешний прижимной фланец (7). При выпуске металла устройством (17) поворота воздействуют на пробку (2) для ее поворота относительно корпуса (1) и совмещения впускного отверстия на боковой стенке верхней конической части (3) пробки с приемным отверстием в верхней части корпуса. Скоростью потока выпускаемого металла управляют частичным перекрытием указанных отверстий. Обеспечивается дискретный выпуск металла из металлургической емкости за счет исключения застывания металла в металловыпускном канале затвора. 3 з.п. ф-лы, 1 ил.

1. Поворотный керамический затвор, установленный в днище металлургической емкости, содержащий корпус с приемным отверстием и размещенную в нем поворотную пробку с металловыпускным каналом, имеющим впускное и выпускное отверстия, включающую верхнюю коническую, нижнюю цилиндрическую и опорную части, причем впускное отверстие поворотной пробки выполнено в ее верхней конической части, которая имеет угол наклона с внешней стороны, соответствующий углу наклона конической части корпуса с его внутренней стороны, отличающийся тем, что корпус установлен в бонке днища металлургической емкости с расположением над поверхностью футеровки днища своей верхней части, в боковой стенке которой выполнено приемное отверстие корпуса, при этом корпус поджат к днищу с помощью внешних прижимных фланцев, взаимодействующих с корпусом и опорной частью поворотной пробки, закрепленных на осях, которые выполнены с возможностью крепления к упомянутому днищу, при этом опорная часть поворотной пробки подпружинена упругим элементом, установленным на внутренних прижимных фланцах, закрепленных на корпусе, и внешних прижимных фланцах, поворотная пробка снабжена элементами соединения с устройством поворота, расположенными на ее нижней цилиндрической части, а впускное отверстие поворотной пробки расположено в боковой стенке ее верхней конической части и выполнено с возможностью слива металла из металлургической емкости через металловыпускной канал при его совмещении с приемным отверстием корпуса, и полного перекрытия металловыпускного канала при повороте и выходе поворотной пробки из положения, в котором ее впускное отверстие и приемное отверстие корпуса совмещены.

2. Затвор по п. 1, отличающийся тем, что он выполнен с возможностью воздействия на поворотную пробку колебаниями, передаваемыми с помощью устройства поворота на нижнюю цилиндрическую часть поворотной пробки, которая снабжена обечайкой, зафиксированной посредством стопорного кольца.

3. Затвор по п. 1, отличающийся тем, что корпус затвора выполнен с возможностью установки внутри гнездового блока в днище металлургической емкости, при этом дополнительно зафиксирован мертелем.

4. Затвор по п. 1, отличающийся тем, что корпус затвора выполнен с возможностью установки в днище металлургической емкости внутри гнездового блока, сформированного при заливке днища бетоном, при этом дополнительно закреплен бетоном при упомянутой заливке днища.

| CN 1048671 A, 23.01.1991 | |||

| ПОВОРОТНЫЙ ЗАТВОР ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1991 |

|

RU2039630C1 |

| CH 436590 A, 15.11.1967 | |||

| Затвор для разливки жидкого металла | 1977 |

|

SU707692A1 |

| US 5127557 A, 07.07.1992 | |||

| DE 1910247 A1, 10.09.1970 | |||

| Поворотный шиберный затвор для металлургических емкостей | 1981 |

|

SU1071214A3 |

| DE 4231692 C1, 24.03.1994. | |||

Авторы

Даты

2023-10-16—Публикация

2023-08-16—Подача