(54) ЗАТВОР ДЛЯ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВОРОТНЫЙ КЕРАМИЧЕСКИЙ ЗАТВОР | 2023 |

|

RU2805408C1 |

| Скользящий ковшевой затвор | 1982 |

|

SU1047587A1 |

| Скользящий ковшевой затвор | 1983 |

|

SU1143511A1 |

| Устройство для выпуска металла из ковша | 1978 |

|

SU766728A1 |

| Устройство для выпуска металла из ковша | 1977 |

|

SU727326A1 |

| УСТРОЙСТВО ДЛЯ ВЫПУСКА МЕТАЛЛА ИЗ РАЗЛИВОЧНОЙ ЕМКОСТИ | 1991 |

|

RU2010674C1 |

| Скользящий затвор поворотного типа | 1977 |

|

SU716708A1 |

| Шиберный затвор сталеразливочного ковша | 1975 |

|

SU969145A3 |

| УСТРОЙСТВО ДЛЯ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА | 1994 |

|

RU2048259C1 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО СОЕДИНЕНИЯ ЗАЩИТНОЙ ТРУБЫ РАЗЛИВОЧНОГО КОВША СО СТАКАНОМ-КОЛЛЕКТОРОМ, САМОПОДДЕРЖИВАЮЩАЯСЯ ЗАЩИТНАЯ ТРУБА РАЗЛИВОЧНОГО КОВША, ИХ УЗЕЛ И СПОСОБ СОЕДИНЕНИЯ ЗАЩИТНОЙ ТРУБЫ РАЗЛИВОЧНОГО КОВША СО СТАКАНОМ-КОЛЛЕКТОРОМ | 2014 |

|

RU2675131C2 |

1

Изобретение отаюсится к металлургии и может быть использовано при разливке металла. Известен затвор шиберного тина, в котором

контактная поверхность между подвижным и неподвижными запирающими злементами

Представляет собой плоскость, а каналы в запирающйх злементах имеют прямолинейные

оси 1. Недостаток зтого устройства состоит в foM,

что из-за перекосов плоскостей контакта появляется вероятность прорыва разливаемого металл в зону контакта запирающих элементов, а для компенсации теплового расщирения применяются громоздкие пружинные устройства, требующие охлаждения во время разливки металла.

Наиболее близким техническим решением к изобретению является затвор для разливки жидкого металла, содержащий неподвижный злмент, контактирующий по сферической поверхности с подвижным 3jreMeHTOM, имеющим криволинейный канал уОля выпуска металла и выполненным поворотным вокруг вертикальной , оси, а также содержит компенсаторы температурных расширений затвора, обеспечивающие прижатие элементов затвора 2.

Недостаток зтого затвора состоит в том, что, поскольку пружинное кольдо имеет большие размеры, то при его температурном расширении при нагреве во время выпуска металла из ковша, значительно изменяется его компенсирующая способность, в результате чего возможен уход металла. Кроме того, жидкий металл, двигаясь по криволинейному каналу, приобретает в разных точках поперечного сечения различные значения скорости, что отрицательно сказывается на формировании струи при выходе ее из .канала.

Цель изобретения - повышение срока службы деталей затвора.

Это достигается тем, что компенсаторы выдолнены в виде стержней с коническим углублением и продольными прорезями на одном .из торцов.

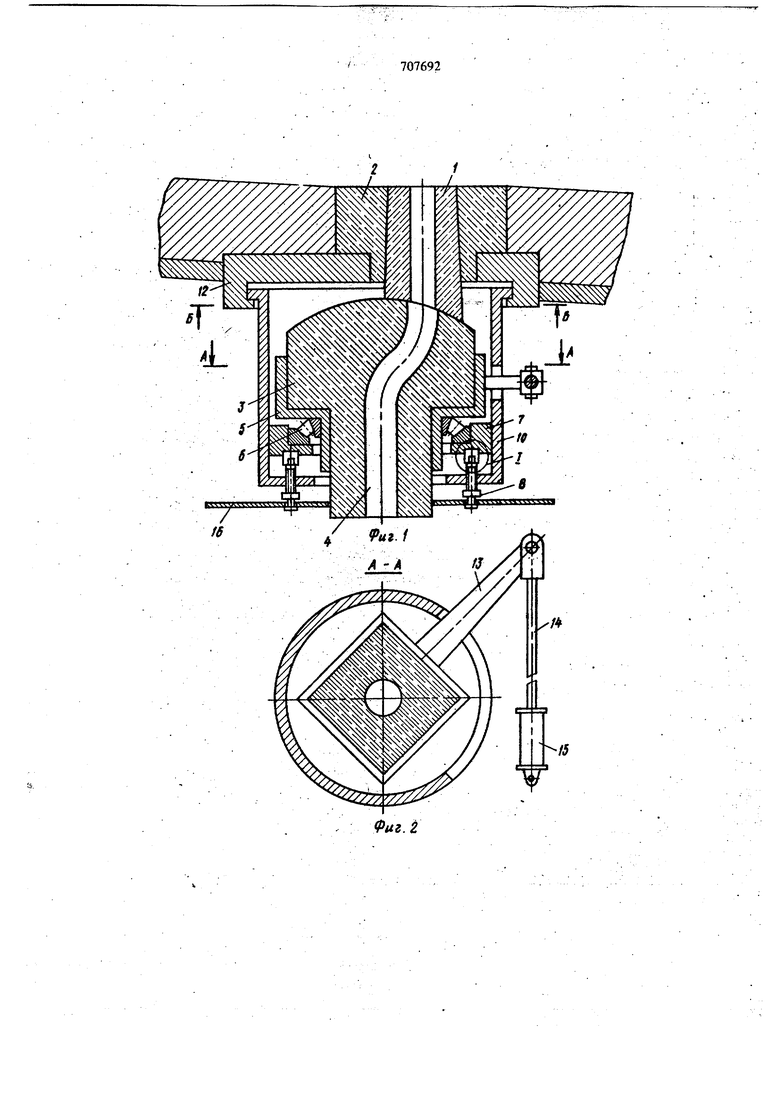

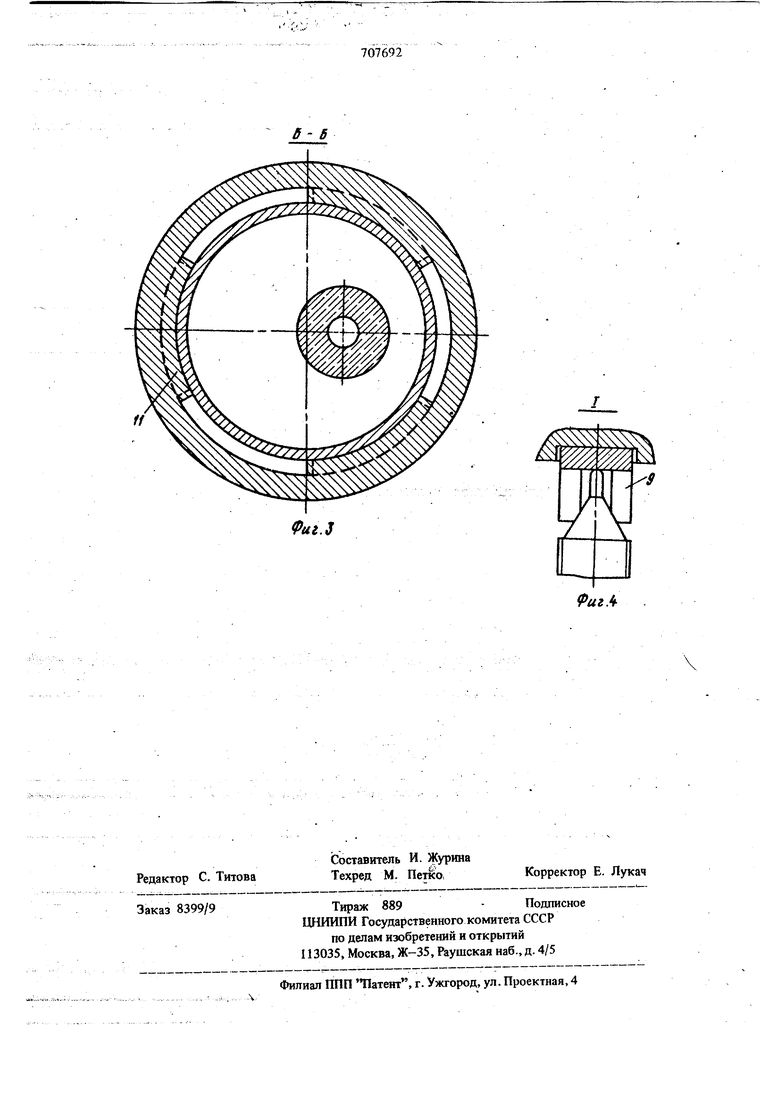

На фиг. 1 изображен предлагаемый затвор, .продольный разрез; на фиг. 2 - разрез А-А фиг. 1; на фиг 3 - разрез Б-Б фиг. 1; на фиг. 4 - узел I фиг. 1.

Устройство содержит неподвижный элемент затвора 1 (стакан), который устаиаплппается

в плите 2, заделанной в футеровку днища ковша. Снизу к стакану 1 примыкает пробка 3 - подвижный элемент затвора Отношение диаметров каналов стакана 1 и пробки 3 равно 7:8, что предотвращает захват воздуха струей металла.

Канал 4 пробки 3 состоит из двухпрямолинейных участков.

Пробка 3 устанавливается в чаше 5, опираюшейся на подшиштик 6, установдгенный в опорном кольце 7.

Прижатие пробки 3 к стакану осуществляется с помощью винтов 8, передающих усилие прижатия через компенсаторы 9 на опорное кольцо 7, подшипник 6, чашу 5.

Винты 8 установлены в корпусе затвора 10, который укрепляется в заплечиках 11 базовой плиты 12.; :

Винты 8, прижимая пробку 3 к стакану 1, одновременно прижимают корпус 10 кзаплечикам 11, что позволяет отказаться от дополнительных элементов крепления корпуса к ковшу. Поворот чаши 5 осуществляется с помощью прикрепленного к ней рычага 13 через тягу 14 от гидрощшиндра 15. От тепловой pajOiaium затвор защищен зкраном 16.. .

Каждый компенсатор 9 представляет собой стержень, имеющий коническое углубление под нажимной винт 8 на одном из торцов, с зтого же торца стержень разрезан двумя или &)й(ге прорезями на высоту 0,6-0,8 высоты стержня.

Гладким торцом компенсатор опирается на опорное кольцо 7, а уГлублёниШ - йГйбИический конец винта 8.

Затвор работает следующим обр;азом.

Во время заполнения ковша металлом пробка 3 повернута Tak, что верхнее отверстие канала 4 не совпадает с отверстием в стакане 1. Металл заперт в ковше. Попаданию металла в зону контакта стакана 1 и пробки 3 препятствует сила прижатия, создаваемая компенсаторами 9 с помощью винтов 8, каждый из котог рых, в коническое углубление соответствующего компенсатора, дейстйуёт как клин, упруго изгибая, разрезанную часть стержня компенсатора 9.. Силы упругости деформируёмого компенсатора создают силу первона.чального прижатия пробки 3 к стакану 1.

Для разливки металла пробка 3 поворачива ,ется вокруг оси вертикальгпго участка канала 4 с помощью гидроцилиндра 15, тяги 14 и рычага 13 в положение, при котором верхнее отверстие в канале 4 совпадает с отверстием в стакане 1.

Для регулировки скорости разливки пробки 3 устанавливаются в одно из промежуточных положений, в котором часть отверстия в стакане 1 открыта в канал 4, а часть закрыта телом пробки 3.

При температурном расширении корпуса ib затвора винты 8 стремятся отойти от компенсаторов 9. При этом разрезанная часть стерж ней компейсаторов стремится занять недефорMrijpOBaHHoe пбложение, компенсируя огход винтов 8, что предотвращает образование непл.отностей в зоне контакта пробки 3 и стакаЦ 1.

Выполнение компенсаторов 9 в виде отдельных стерйотей уменьшает их габариты, что сводит к минимуму влияние, температурных, колебаний на работу компенсаторов и повышает надежность работы затвора, а также качество разливаемого металла.

Формула изобретения

Затвор для разливки жидкого металла, содержащий неподвихшый злемент, контактирующий но сферической поверхности с подвижным элементом, имеющим криволинейный канал для выпуска металла и выполненным поворотным вокруг вертикальной оси, а также компенсаторы температурных расширений деталей затвора, обеспечивающие прижатие элементов затвора, 6 t л и ч а ю щ и и с я теМ, что, с целью по1аьщения срока службы деталей затвора, компейсаторы выполнены в виде стержней с коническим углублением и продольными прорезями на одном из торцов.

Источники информации, пршщтые во внимание при экспертизе 1. Авторское сввдетельство СССР № 398340, кл. В 22 D 41/08, 1971. ; 2. Патент США N 3760992, кл. 222-512, ; (прототип).

(Риг.г

11

Фиг.З

Авторы

Даты

1980-01-05—Публикация

1977-08-01—Подача