Изобретение относится к области охраны окружающей среды и может быть использовано для сбора, локализации и утилизации разливов нефти, нефтепродуктов, органических растворителей с поверхности водоемов и твердых поверхностей. Способ получения супергидрофобного сорбента основан на лиофильной сушке замороженного гидрогеля на основе оксида графена и фторопластовой суспензии в виде гранул с дальнейшей термической обработкой гранул с целью спекания фторопласта и восстановления оксида графена, для придания сорбенту супергидрофобных свойств.

Известен способ получения сорбента для очистки водной поверхности от нефти и нефтепродуктов (патент РФ №2638855 опубл. 18.12.2017 г.). Согласно изобретению атактический полипропилен окисляют при температуре от 180 до 250°С в течение от 4 до 6 ч, растворяют его в тетрахлорэтилене и получают 0,4-0,5 мас. % раствор атактического полипропилена в тетрахлорэтилене. Далее волокнистый целлюлозный материал (ватин, вата, отходы хлопчатобумажного производства) подвергают предварительной вакуумной дегазации и обезвоживанию в течение 10-60 минут при вакууме глубиной 0,01-0,15 bar в герметичной емкости. В этой же емкости производят последующую пропитку материала подготовленным раствором атактического полипропилена в тетрахлорэтилене. После пропитки избыток раствора сливают и возвращают в рецикл процесса пропитки. Пропитанный материал подвергают вакуумной сушке в течение 10-60 минут при вакууме глубиной 0,01-0,15 бар. Отходящие при вакуумной сушке пары пропускают через гидрозатвор, который заполняют раствором атактического полипропилена в тетрахлорэтилене, предназначенным для пропитки целлюлозного материала, пары конденсируют в гидрозатворе и возвращают в рецикл процесса пропитки. Недостатками способа являются использование токсичного перфторэтилена и невозможность рециклирования использованного сорбента.

Известен способ получения сорбента для очистки водных сред от нефтепродуктов (патент РФ №2696699 опубл. 05.08.2019 г.) включающим обработку вспученного вермикулита гидрофобизирующим агентом, представляющим собой раствор полимера в органическом растворителе, промывание и сушку полученного сорбента, в котором, в отличие от известного, в качестве полимера используют полиэтилен, в качестве органического растворителя ксилол, при этом обработку вермикулита проводят гидрофобизирующим раствором полиэтилена в ксилоле, взятом в количестве, обеспечивающем весовое соотношение вермикулит:полиэтилен (5,0-5,5):1, при температуре кипения ксилола в течение 100-120 минут, полученный сорбент отделяют от раствора с непрореагировавшим полиэтиленом фильтрованием. В преимущественном варианте осуществления способа в качестве полимера используют производственные отходы полиэтилена. Для экономии расходных реагентов и материалов и уменьшения количества отходов раствор с непрореагировавшим полиэтиленом возвращают в технологический цикл. Сорбент, полученный данным способом, имеет большую насыпную плотность и меньшую сорбционную емкость. Кроме этого в процессе получения гранул используется токсичный растворитель ксилол.

Известен способ получения сорбента для очистки водных сред от нефтепродуктов, описанный в патенте РФ №2140487 опубл. 27.10.1999 г, включающий подготовку графита, окисление и вспенивание термообработкой. Подготовку осуществляют отбором фракции частиц промышленного графита размером 0,05-0,2 мм и зольностью 0,05-7%, окисление проводят смесью концентрированной серной кислоты и окислителя с редокс-потенциалом 1,02-1,85 В, а вспенивание термоударом в потоке воздуха при 1100-1200°С. Существенным недостатком применения сорбента на основе терморасширенного графита является низкая насыпная плотность (2-9 г/л) в сочетании с малыми размерами частиц сорбента (не более 0,2 мм). При использовании на открытой местности такой сорбент будет легко разноситься небольшими порывами ветра, что приведет к заметным потерям сорбента и существенно затруднит его использование.

Наиболее близким к заявленному техническому решению является способ получения супергидрофобного аэрогеля (Sergey A. Baskakov, Yulia V. Baskakova, Eugene N. Kabachkov, Nadezhda N. Dremova, Alexandre Michtchenko, Alexandre Michtchenko Yury M. Shulga. Novel Superhydrophobic Aerogel on the Base of Polytetrafluoroethylene. ACS Appl. Mater. Interfaces 2019 11(35) 32517-32522 https://doi.org/10.1021/acsami.9b10455). Синтез аэрогеля политетрафторэтилен-оксид графена (ПТФЭ-ОГ) осуществляли следующим образом. 30 мл водной суспензии ОГ с концентрацией 11 мг/мл помещали в стеклянный стакан и обрабатывали ультразвуком в течение 5 мин. Затем в суспензию ОГ по каплям вводили 0,81 мл суспензии ПТФЭ (Ф-4Д), не прекращая ультразвуковой обработки. После полного введения суспензии, содержащей ПТФЭ, обработка ультразвуком продолжалась еще 5 мин. Полученную смесь замораживали на специальной платформе изготовленной из меди, охлаждаемой жидким азотом. После охлаждения на платформу устанавливали форму для отливки цилиндрических гидрогелей диаметром 20 мм и высотой 15 мм и заполняли ее суспензией ПТФЭ-ОГ. Замороженный гидрогель извлекали из формы и сушили лиофильно. Полученные аэрогели имели плотность 35±2 мг/см3. Восстановление ОГ в аэрогеле проводили в парах гидразина, при этом цвет аэрогеля с серо-коричневого менялся на черный. Для удаления ПАВ, присутствующих в суспензии ПТФЭ, полученный аэрогель отжигали в трубчатой кварцевой печи в токе аргона. Процесс отжига проводился в 2 этапа. Сначала образец нагревали до Т=120°С для удаления остаточного гидразина и воды и выдерживали при этой температуре в течение 20 мин. На следующем этапе температуру повышали до 370°С и выдерживали 30 мин. Плотность аэрогеля в результате такой обработки снизилась до 29±2 мг/см3. После всех циклов обработки получаемый аэрогель имел супергидрофобные свойства. Недостатками прототипа являются: 1) использование высокотоксичного восстановителя - гидразина (вещества I класса опасности) для восстановления ОГ; 2) проведение термообработки в инертной среде аргона, что усложняет процесс и увеличивает затраты; 3) высокое содержание политетрафторэтилена - 50 вес: %, что увеличивает насыпную плотность аэрогеля и не целесообразно с экологической точки зрения.

Задачей предлагаемого изобретения является повышение экологической безопасности и технологическая оптимизация способа получения супергидрофобного сорбента, сохранение высоких сорбционных свойств сорбента по отношению к нефти и нефтепродуктам, в том числе органическим растворителям.

Задача решается предлагаемым способом получения сорбента, заключающимся в том, что восстановление оксида графена в сорбенте проводят без использования опасного химического восстановителя и без использования аргоновой атмосферы при дальнейшей термообработке. Для восстановления используется только термообработка сорбента на воздухе ступенчато в три этапа: сначала аэрогель ПТФЭ-ОГ нагревают до 120÷130°С на 30-40 мин, на следующем этапе температуру повышают до 180÷190°С и выдерживают еще 30-40 мин, на третьем этапе увеличивают до 370÷380°С и выдерживают при этой температуре еще 90-120 мин. Это позволяет избежать скачкообразного восстановления оксида графена и сохранить целостность структуры сорбента

Технический результат изобретения заключается в высоких сорбционных характеристиках, высокой пористости и супергидрофобности сорбента, когда контактный угол смачивания по воде составляет не менее 160°, что позволяет использовать сорбент на водных объектах без потери материала на сорбцию воды, а так же возможности многократного использования сорбента (до 10 раз) в цикле сорбция-десорбция.

Предлагаемый способ получения супергидрофобного сорбента предполагает использование в качестве основы сорбента (каркаса) частиц оксида графена, а в качестве добавки увеличивающей гидрофобность - политетрафторэтилена (ПТФЭ) в виде водной фторопластовой суспензии.

Сущность изобретения заключается в следующем: Подготавливают суспензию оксида графена (ОГ) с концентрацией 10-15 мг/мл. Выбор диапазона концентраций объясняется следующими моментами. При низкой концентрации (менее 10 мг/мл) гранулы становятся механически непрочными, а при концентрации более 15 мг/мл уменьшается полезный объем пор (емкость сорбента) и суспензия становится слишком вязкой. В суспензию при перемешивании (с помощью ультразвукового или высокоскоросного механического диспергатора) дозированно вводят фторопластовую суспензию из расчета, что содержание чистого ПТФЭ должно составить 30-40 вес. % по отношению к ОГ. Полученную суспензию в виде капель закапывают в емкость, содержащую жидкий азот. Замороженную суспензию в виде гранул периодически извлекают из жидкого азота и сушат в аппарате лиофильной сушки. Лиофильная сушка позволяет сохранить структуру пор и объем гранулы.

Известно, что оксид графена является гидрофильным, и такие аэрогели разрушаются при контакте с водой. Для придания гидрофильности оксиду графена проводят его восстановление. В заявленном способе восстановление проводят только термической обработкой, исключая использование химических восстановителей (напр., гидразина гидрата как в прототипе). Оксид графена при температуре выше 180°С претерпевает фазовое превращение, когда большинство кислородсодержащих групп удаляются в виде СО2 и Н2О. Этот процесс проходит скачкообразно, что при интенсивном росте температуры может привезти к разрушению гранул и превращения их в порошок. Для исключения этого аэрогель нужно нагревать с определенной скоростью до Т=370÷380°С. В результате этой обработки оксид графена восстанавливается, а поверхностно-активные вещества, содержащиеся во фторопластовой суспензии амикросферы ПТФЭ при этой температуре сплавляются и при этом гранулы приобретают супергидрофобные свойства (краевой угол смачивания более 160 градусов), а пористость, измеренная по поглощению гексана достигает 95-96%:

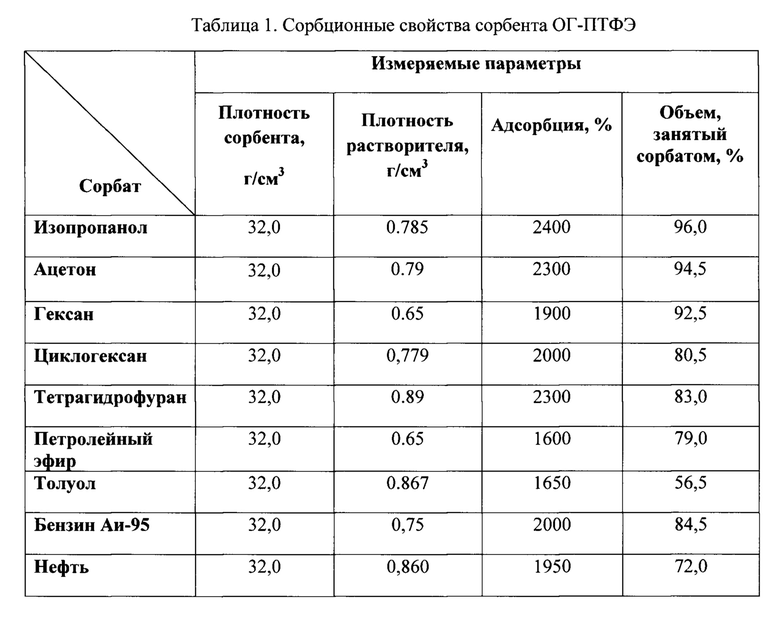

Полученный сорбент в виде гранул имеет высокую сорбционную активность и сорбционную емкость по отношению к большому числу органических растворителей разной полярности, а так же нефти и нефтепродуктов. Результаты испытания образца гранулированного сорбента состава ОГ:ПТФЭ - 65:35 вес. % представлены в таблице 1.

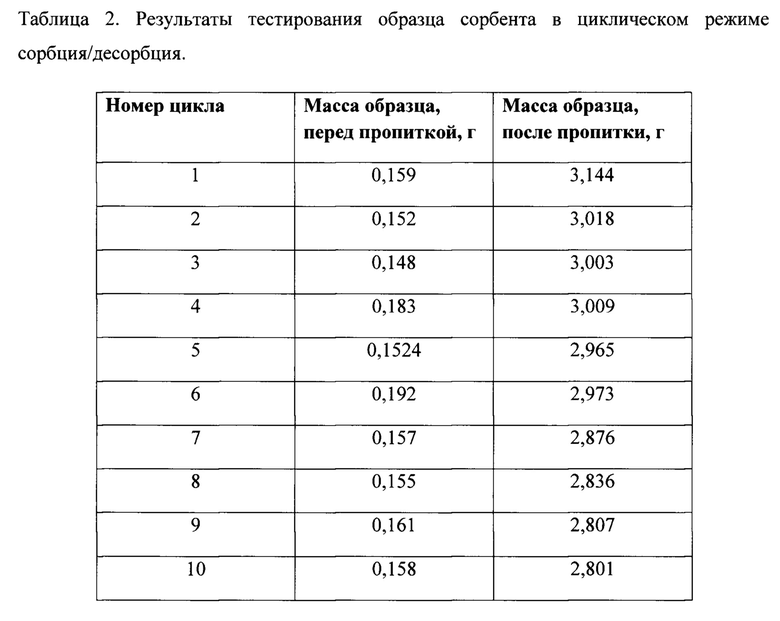

Были проведены циклические испытания сорбента в режиме сорбция/десорбция. Образец сорбента пропитывали гексаном и высушивали при 60°С на воздухе. Взвешивание образца выполняли перед пропиткой и сразу после нее. Результаты приведены в таблице 2. Проведенный эксперимент показал, что сорбент может быть использован неоднократно (не менее 10 раз) в режиме выпаривания загрязнителя.

Изобретение характеризуется следующими примерами:

Пример 1. В стеклянной емкости подготавливают 1 л суспензии оксида графена с концентрацией 15 мг/мл. Суспензию обрабатывают ультразвуком в течение 10-15 мин. Затем порциями вливают фторопластовую суспензию содержащую 10 г ПТФЭ в пересчете на сухой остаток. Обработку ультразвуком продолжают еще 10-15 мин после введения суспензии ПТФЭ. Полученную суспензию в виде капель закапывают в емкость, содержащую жидкий азот. Замороженные гранулы извлекают из жидкого азота и сушат в аппарате лиофильной сушки при температуре -40÷(-60)°С в течение 48-72 часов. Сорбент имеет состав ОГ:ПТФЭ - 65:35 вес. % и плотность около 35 мг/см3. Затем проводят термическую обработку гранул в 2 этапа. Сначала гранулы нагревают до Т=100-120°С для удаления сорбированной воды и выдерживают при этой температуре 20-30 мин, на следующем этапе температуру ступенчато с шагом 20°С повышают до 350-370°С и выдерживали при этой температуре еще 30-40 мин.

Пример 2. Способ осуществляют аналогично примеру 1 с изменением пропорций исходных компонентов для достижения состава ОГ:ПТФЭ - 70:30 вес. %.

Пример 3. Способ осуществляют аналогично примеру 1, за исключением того, что сорбент получают в виде формованных изделий, для этого замораживание гидрогеля проводят в формах различной геометрии, например прямоугольных или цилиндрических. Сорбент, полученный в виде цилиндров или прямоугольных блоков, может быть использован для создания боновых заграждений при разливах нефти и нефтепродуктов, также сбор и утилизация отработанного сорбента в виде крупных формованных изделий значительно упрощается.

Таким образом, предлагаемый способ позволяет получать супергидрофобный сорбент с высокими сорбционными характеристиками по отношению к нефти, нефтепродуктам, включая и органические растворители без использования экологически опасных химических восстановителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО УГОЛЬНО-ФТОРОПЛАСТОВОГО СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ И ОРГАНИЧЕСКИХ ЗАГРЯЗНИТЕЛЕЙ | 2016 |

|

RU2619322C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ВОДНОЙ ПОВЕРХНОСТИ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 2017 |

|

RU2638855C1 |

| Способ получения гидрофобного кремнийоксидного аэрогеля | 2024 |

|

RU2838461C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ВОДНОЙ ПОВЕРХНОСТИ И ПОЧВЫ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 2011 |

|

RU2463106C1 |

| Способ получения сорбционного материала для сбора нефти и нефтепродуктов | 2018 |

|

RU2687913C1 |

| Способ получения нанокомпозиционного сорбционного материала на основе графена и наночастиц оксида железа | 2019 |

|

RU2725822C1 |

| МОНОЛИТНЫЕ КОМПОЗИТНЫЕ СОРБЕНТЫ ДЛЯ ИЗВЛЕЧЕНИЯ РТУТИ ИЗ ВОДНЫХ СРЕД | 2022 |

|

RU2794732C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2021 |

|

RU2792729C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОЛИМЕРНОГО МАТЕРИАЛА НА ОСНОВЕ КОЛЛАГЕНСОДЕРЖАЩЕГО СЫРЬЯ С МАГНИТНЫМИ НАНОЧАСТИЦАМИ ОКСИДА Fe (II, III) ДЛЯ УСТРАНЕНИЯ РАЗЛИВОВ НЕФТЕПРОДУКТОВ | 2022 |

|

RU2808571C2 |

| СОРБЕНТ ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ, СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА И СПОСОБ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ | 2004 |

|

RU2277437C1 |

Изобретение относится к области охраны окружающей среды и может быть использовано для сбора, локализации и утилизации разливов нефти, нефтепродуктов, органических растворителей с поверхности водоемов и твердых поверхностей. Представлен супергидрофобный сорбент для сбора нефти, нефтепродуктов и органических растворителей на твердых поверхностях и водных объектах, имеющий следующий состав, мас. %: оксид графена – 65,0-75,0 политетрафторэтилен – 25,0-35,0. В другом воплощении обеспечивается способ получения сорбента, включающий получение ультразвуковой обработкой суспензии политетрафторэтилен - оксид графена, которую в виде капель закапывают в емкость, содержащую жидкий азот, после чего замороженные гранулы извлекают из жидкого азота и подвергают лиофильной сушке при температуре от -40 до -60 °С в течение 48-72 ч, затем проводят термическую обработку гранул в два этапа: сначала гранулы нагревают до температуры 100-120 °С для удаления сорбированной воды и выдерживают при этой температуре 20-30 мин, на следующем этапе температуру ступенчато с шагом 20 °С повышают до 350-370 °С и выдерживают при этой температуре еще 30-40 мин. Изобретение обеспечивает высокие сорбционные характеристики, высокую пористость и супергидрофобность сорбента, когда контактный угол смачивания по воде составляет не менее 160°, что позволяет использовать сорбент на водных объектах без потери материала на сорбцию воды, а также возможность многократного использования сорбента (до 10 раз) в цикле сорбция-десорбция. 2 н.п. ф-лы, 2 табл., 3 пр.

1. Супергидрофобный сорбент для сбора нефти, нефтепродуктов и органических растворителей на твердых поверхностях и водных объектах, имеющий следующий состав, мас. %:

Оксид графена – 65,0-75,0;

Политетрафторэтилен – 25,0-35,0.

2. Способ получения сорбента по п. 1, включающий получение ультразвуковой обработкой суспензии политетрафторэтилен - оксид графена, которую в виде капель закапывают в емкость, содержащую жидкий азот, после чего замороженные гранулы извлекают из жидкого азота и подвергают лиофильной сушке при температуре от -40 до -60 °С в течение 48-72 ч, затем проводят термическую обработку гранул в два этапа: сначала гранулы нагревают до температуры 100-120 °С для удаления сорбированной воды и выдерживают при этой температуре 20-30 мин, на следующем этапе температуру ступенчато с шагом 20 °С повышают до 350-370 °С и выдерживают при этой температуре еще 30-40 мин.

| SERGEY A | |||

| BASKAKOV et al | |||

| Novel Superhydrophobic Aerogel on the Base of Polytetrafluoroethylene | |||

| ACS Applied Materials & Interfaces, 2019, Vol.11, P.32517-32522 | |||

| КОРЕПАНОВ В | |||

| И | |||

| и др | |||

| Спектры комбинационного рассеяния композитных аэрогелей политетрафторэтилен-оксид графена | |||

| Журнал физической химии, 2020, Т.94, No.11, С.1642-1646 | |||

| YURY M |

Авторы

Даты

2023-10-18—Публикация

2021-12-15—Подача