Изобретение относится к области химической технологии, в частности к способу получения нанокомпозиционного сорбционного материала на основе графена. Такие материалы могут быть использованы в качестве сорбентов, носителей катализаторов, электродных материалов, в сенсорах.

В настоящий момент разработки в области создания высокоэффективных сорбентов на основе углеродных наноструктур для комплексной очистки водных сред от примесей различной химической природы являются весьма актуальными.

Известен способ гидротермального синтеза тройного нанокомпозита графен/многослойные углеродные нанотрубки (МУНТ)/Fe3O4 для извлечения ионов меди и метиленового оранжевого из водных растворов (Long, Z., Zhan, Y., Li, F., Wan, X., He, Y., Hou, С., Hu, H. Hydrothermal synthesis of graphene oxide/multiwalled carbon nanotube/Fe3O4 ternary nanocomposite for removal of Cu(II) and methylene blue // Journal of Nanoparticle Research, 2017, vol. 19 (9), 318, P. 16. http://doi:10.1007/s11051-017-4014-4). Согласно цитируемой работе, трехкомпонентный нанокомпозит Графен/МУНТ/Fe3O4 был получен смешением карбоксилированных МУНТ (40 мг) и 40 мл водной дисперсии оксида графена (ОГ) в течение 30 минут для образования трехмерного каркаса ОГ/МУНТ. Затем, в суспензию последовательно добавляли FeSO4⋅7Н2О (1,39 г) и 5 мл раствора NaOH (0,2 М). Реакционную смесь перемешивали в течение часа, после чего добавляли мочевину (3,2 г). Для получения конечного материала использовали автоклав, в котором полученную смесь подвергали гидротермальной обработке в течение 12 часов при температуре 180°С. В результате происходящих реакций оксид графена восстанавливался до графена, а часть железа (II) окислялась до железа (III), что приводило к образованию наночастиц магнетита (Fe3O4). Данный способ получения сорбента позволяет синтезировать материал с высокой удельной поверхностью и увеличенным межслоевым расстоянием между нанолистами оксида графена. Результаты проведенных сорбционных экспериментов показали, что максимальная сорбционная емкость нанокомпозита Графен/МУНТ/Fe3O4 составляет 20,09 мг/г и 69,4 мг/г по ионам меди и метиленовому синему, соответственно.

Общими существенными признаками рассмотренного и заявляемого способа являются использование в качестве исходных компонентов водной суспензии оксида графена и водного раствора соли железа, а также обработка реакционной смеси при повышенной температуре.

Недостатком данного способа является использование карбоксилиро-ванных углеродных нанотрубок в качестве наполнителя, которые значительно увеличивают себестоимость конечного нанокомпозита, а также низкие показатели сорбционной активности синтезированного материала, как по извлечению ионов меди, так и по сорбции метиленового синего из водных растворов.

Известен способ получения композита с использованием оксида железа, внедренного в восстановленный оксид графена с улучшенными электрохимическими характеристиками в качестве анодов для литий-ионных аккумуляторов (Rosaiah P., Zhu Jinghui, Zhang Liwen, Hussain O.M., Qiu Yejun. Synthesis of iron oxide embedded reduced graphene oxide composites with enhanced electrochemical performance as Li-ion battery anodes/Journal of Electro-analytical Chemistry, 2018, P. 29. https://doi.org/10.1016/j.jelechem.2018.12.048). Согласно этому способу, оксид графена, используемый в качестве исходного компонента был получен по модифицированной методике Хаммерса. Изначально, медленно нагревали FeC2O4⋅2H2O при 600°С в течение 5 ч в атмосфере воздуха для получения Fe2O3, который можно использовать в качестве исходного материала для синтеза Fe3O4, Для получения композитов Fe3O4/rGO оксид графена и оксид железа брали в соотношении 2:1. Смешивали реактивы в керамической чаше и измельчали в течение 1 часа. Затем полученную смесь термически обрабатывали в среде Ar в интервале температур 600-700°С в течение различного времени реакции.

Общими существенными признаками рассмотренного и заявляемого способа являются использование в качестве исходных компонентов оксида графена и соединения железа.

Недостатком рассмотренного способа является получение промежуточного компонента путем медленного нагрева оксалата железа до высоких температур, что является энергозатратным, а также, многостадийность технологии синтеза композита. Кроме того, при механическом смешивании хорошо закристаллизованного оксида железа, полученного высокотемпературной обработкой оксалата железа, с восстановленным оксидом графена получается достаточно грубодисперсная смесь, которая мало пригодна для применения в качестве сорбента (в цитируемой работе полученный нанокомпозит применяли в качестве электродного материала химического источника тока).

Известен также сорбент на основе модифицированного оксида графена и способ его получения (пат. РФ 2 659 285, МПК B01J 20/20, B01J 20/26, B01J 20/32, опубл. 29.06.2018). Сорбент представляет собой оксид графена, модифицированный полигидрохиноном. Способ получения сорбента включает смешение под воздействием ультразвука исходных компонентов, мас. %: оксид графена - 40-50, хинон - 3-4, дистиллированная вода - остальное. Осуществляют продувку реакционного пространства инертным газом с последующей герметизацией. Исходную смесь нагревают до 95±2°С с последующей выдержкой в течение 6 часов при механическом перемешивании со скоростью 150 об/мин в среде инертного газа. Полученную смесь охлаждают до комнатной температуры, фильтруют с отделением твердой фазы, представляющей собой оксид графена, структура которого модифицирована полигидрохиноном. Сорбент промывают и сушат. Изобретение обеспечивает получение сорбента на основе оксида графена с улучшенными эксплуатационными свойствами за счет увеличения сорбционной емкости при упрощении технологии получения сорбента.

Общими существенными признаками рассмотренного и заявляемого способа являются использование в качестве исходных компонентов оксида графена и водорастворимого модифицирующего вещества, обработка модифицированного оксида графена в растворителе при повышенной температуре.

Недостатки известного способа следующие: применение относительно дорогостоящего хинона в качестве модифицирующего вещества, многостадийность способа, приводящая к удорожанию конечного продукта, недостаточно высокая адсорбционная способность нанокомпозиционного материала, полученного согласно известному способу.

Наиболее близким к заявляемому изобретению является способ получения многофункциональных аэрогелей на основе графена, декорированного наночастицами оксида железа (Yong Li Ruofang Zhang Xike Tian Chao Yang Zhaoxin Zhou. Facile synthesis of Fe3O4 nanoparticles decorated on 3D graphene aerogels as broad-spectrum sorbents for water treatment // Applied Surface Science, 2016, P. 30 http://dx.doi.org/doi:10.1016/j.apsusc.2016.02.019).Способ получения многофункциональных аэрогелей на основе графена, декорированного наночастицами оксида железа, включает следующие технологические стадии: синтез оксида графена (концентрацией 5,525 г/л) из очищенного графита по методу Хаммерса; смешение ОГ с триэтиленгликолем или этиленгликолем (в соотношении 1:1). В полученный раствор добавляли 0,2 г ацетилацетоната железа (III); раствор обрабатывали ультразвуком в течение 60 минут; далее смесь перемешивали в течении 2 часов. Для получения аэрогеля смесь помещали в автоклав и выдерживали в течение 24 часов при температуре 210°С с последующим охлаждением до комнатной температуры. Полученный трехмерный материал промывали несколько раз деионизированной водой и подвергали лиофильной сушке в течение 8 часов. Данный способ позволяет получить многофункциональные аэрогели на основе графена, декорированного наночастицами оксида железа, для очистки водных сред от широкого спектра загрязнителей.

Общими существенными признаками способа-прототипа и заявляемого изобретения являются:

- применение растворимого соединения трехвалентного железа в качестве прекурсора наночастиц оксида железа.

- смешивание растворимого соединения трехвалентного железа с оксидом графена в водно-органической среде.

- обработку смеси соединения трехвалентного железа с оксидом графена в растворителе при повышенной температуре.

Недостатки способа-прототипа следующие:

1. Применение относительно дорогостоящего ацетилацетоната железа в качестве исходного соединения железа.

2. Применение весьма токсичного этиленгликоля в качестве реагента и растворителя.

3. Многостадийность способа-прототипа, приводящая к удорожанию конечного продукта.

4. Недостаточно высокая адсорбционная способность нанокомпозиционного материала полученного согласно способу-прототипу по извлечению молекул органических красителей, на примере метилового оранжевого (МО) и метиленового синего (МС).

В основу заявляемого изобретения поставлена задача, путем изменения применяемых реагентов, технологических операций и режимов синтеза, устранить указанные недостатки способа-прототипа.

Поставленная задача решается тем, что в способе получения нанокомпозиционного сорбционного материала на основе графена и наночастиц оксида железа, включающий смешивание растворов оксида графена и соединения трехвалентного железа в растворителе, и термическую обработку смеси, в качестве соединения железа берут ацетат трехвалентного железа, взаимодействие оксида графена с соединением трехвалентного железа проводят в воде при нагревании до температуры кипения, после чего проводят следующие технологические операции:

- реакционную смесь охлаждают до комнатной температуры;

- нейтрализуют щелочью уксусную кислоту, образовавшуюся в результате гидролиза ацетата железа;

- проводят обработку реакционной смеси солью аскорбиновой кислоты при рН, близком к нейтральному, при температуре кипения воды;

- продукт отфильтровывают и промывают водой;

- во влажном продукте воду заменяют на изопропанол;

- проводят обработку продукта в сверхкритическом изопропаноле.

Оптимальное соотношение соединения железа к оксиду графена составляет от 0,57 до 2,28 г в расчете на безводный ацетат железа Fe(ООССН3)3 на 1 грамм сухого оксида графена.

Как технологически удобный вариант осуществления изобретения, ацетат трехвалентного железа получают непосредственно в реакционной смеси путем смешивания растворов хлорида трехвалентного железа с раствором ацетата натрия. С тем же успехом вместо ацетата натрия может быть использован ацетат калия или аммония.

Если ацетат железа получают непосредственно в реакционной смеси путем смешивания раствора соли трехвалентного железа (например, хлорида, нитрата или сульфата) с ацетатом натрия или калия, то количества указанных реагентов рассчитывают исходя из их молекулярных масс и уравнения реакции, например,

FeCl3⋅6H2O+3NaOOCCH3⋅3H2O → Fe(OOCCH3)3+3NaCl+3H2O

Следует отметить, что, согласно известным литературным данным, при взаимодействии растворов солей железа (3) с ацетатами щелочных металлов или аммония сразу же образуется красный трехъядерный ацетатный комплекс железа, простой ацетат железа Fe(OOCCH3)3 в растворе малоустойчив. Однако, поскольку мы не рассматриваем механизм протекающих химических превращений, мы условно и для упрощения расчетов рассчитываем массовые соотношения компонентов на формульную единицу Fe(OOCCH3)3.

Далее возможность реализации заявляемого изобретения доказывается конкретными примерами.

Для реализации изобретения применяли следующие исходные компоненты:

- водная суспензия оксида графена, 1% по сухому остатку (ООО «НаноТехЦентр», г. Тамбов);

- хлорид железа гексагидрат (Ч) FeCl3⋅6H2O ГОСТ 4147-74;

- ацетат натрия CH3COONa⋅3H2O (ХЧ); ГОСТ 199-78.

- аскорбиновая кислота импорт (пищевая) С6Н8О6;

- натрия гидроокись NaOH (ХЧ) ГОСТ 4328-77;

- изопропиловый спирт СН3СНОНСН3 ГОСТ 9805-84;

- калий углекислый К2СО3 ГОСТ 4221-76;

- дистиллированная вода по ГОСТ Р 58144-2018 Вода дистиллированная;

Для реализации изобретения применяли следующее оборудование:

- мешалка механическая верхнеприводная;

- магнитная мешалка с подогревом;

- шкаф сушильный;

- вакуумный насос;

- аналитические весы;

- рН-метр;

- автоклав высокого давления Nano-Mag Technologies Pvt. Ltd.

А также фильтры, стеклянная посуда, устройство для измельчения, мерная посуда, технические весы, дозаторы жидкостей, лабораторная химическая посуда и другое стандартное лабораторное оборудование.

Для определения удельной поверхности гидро- и аэрогелей по методу БЭТ применяли высокоточный анализатор удельной поверхности и пористости Autosorb iQ (Quantachrom). Для расчета параметров поверхности и пористости применялись математические модели, интегрированные в программное обеспечение прибора. Наиболее подходящей в данном случае оказалась модель DFT. Вариант модели DFT выбирали исходя из наилучшего совпадения с экспериментальной изотермой.

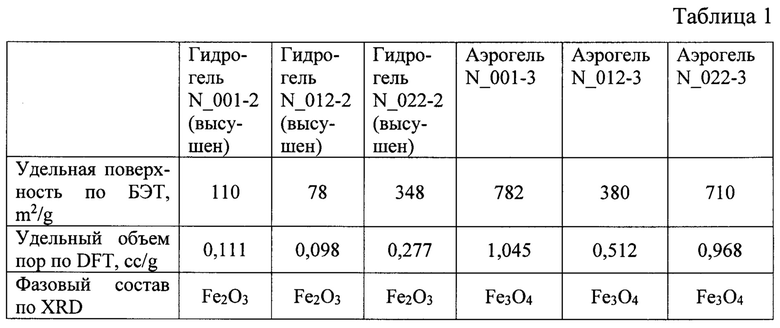

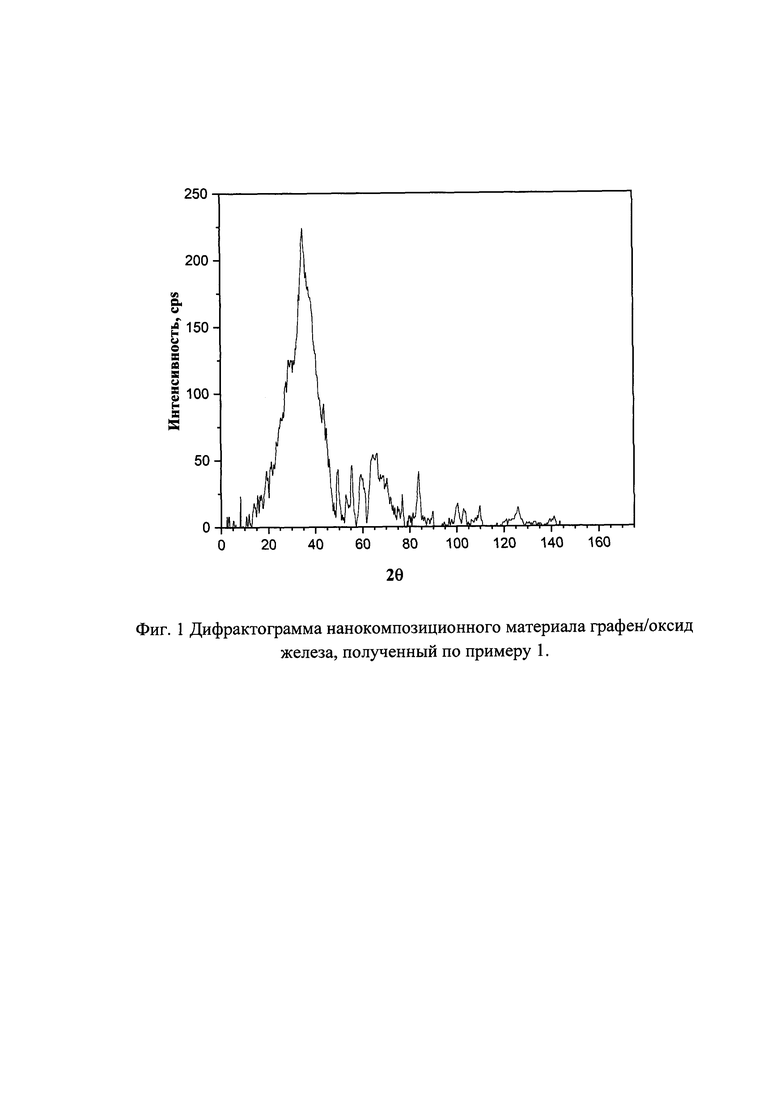

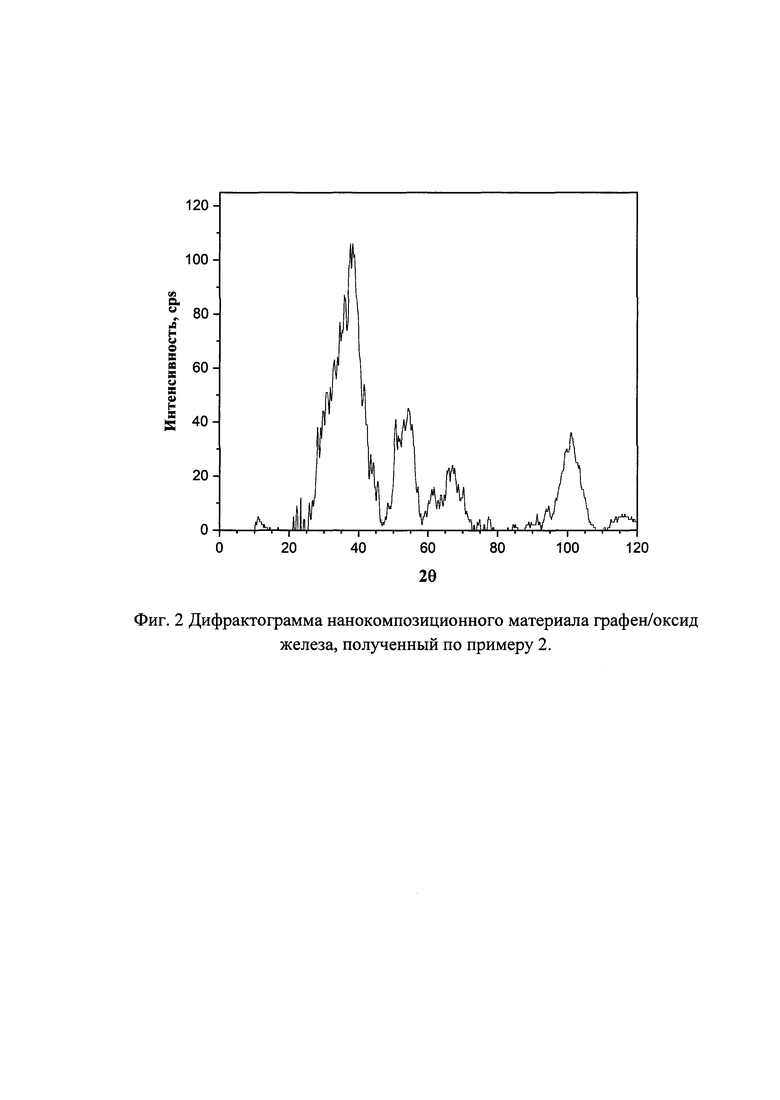

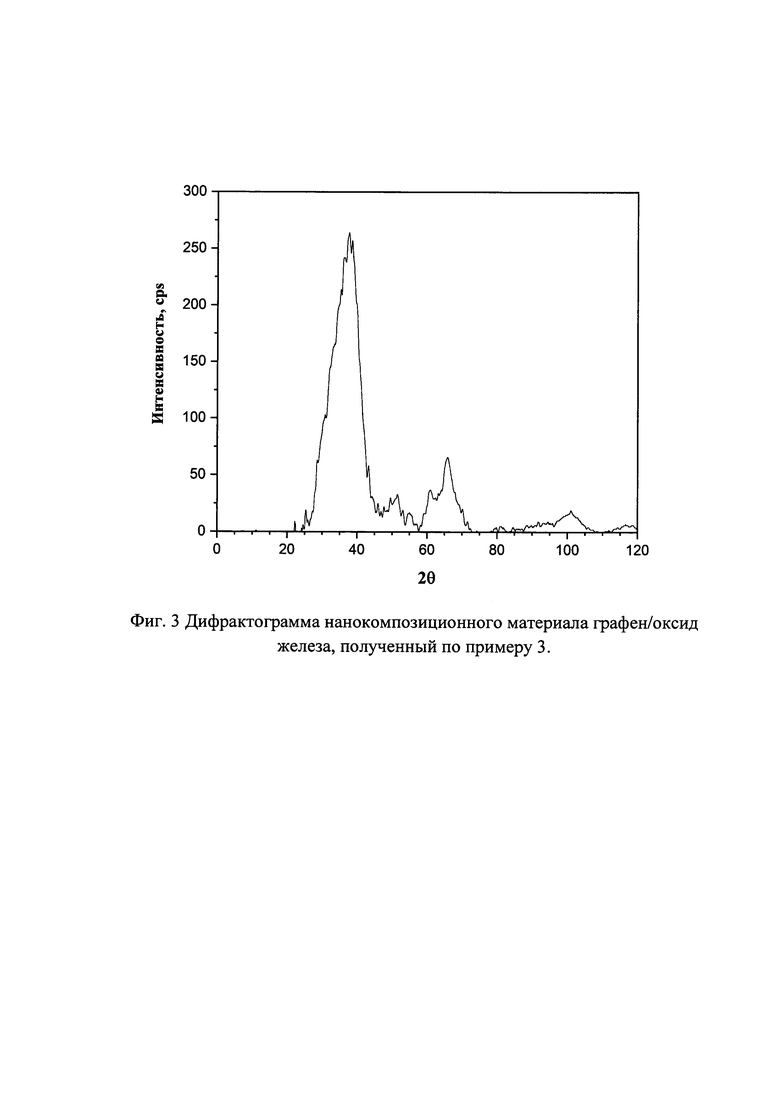

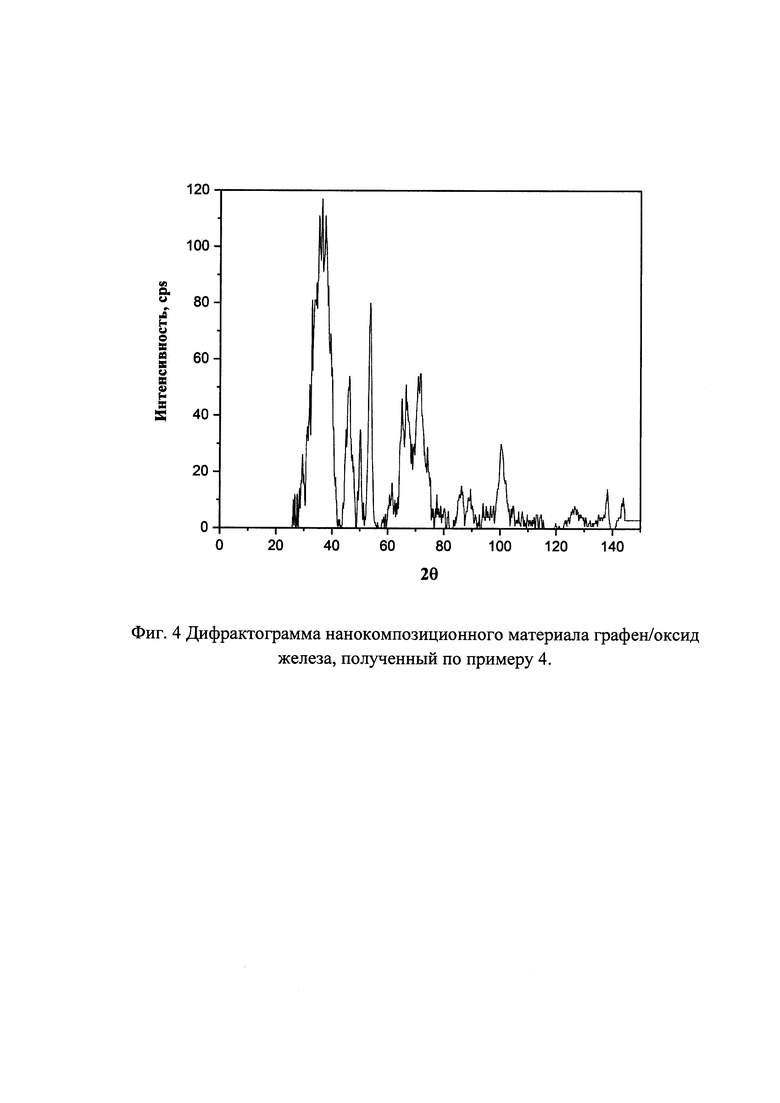

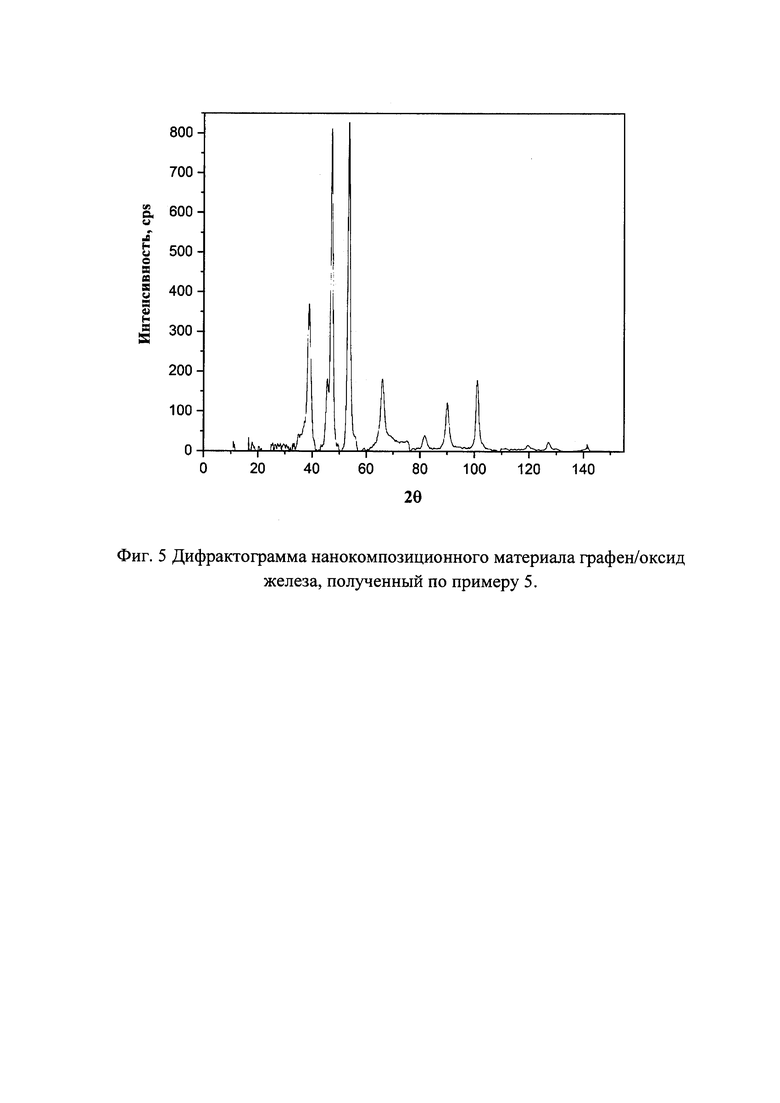

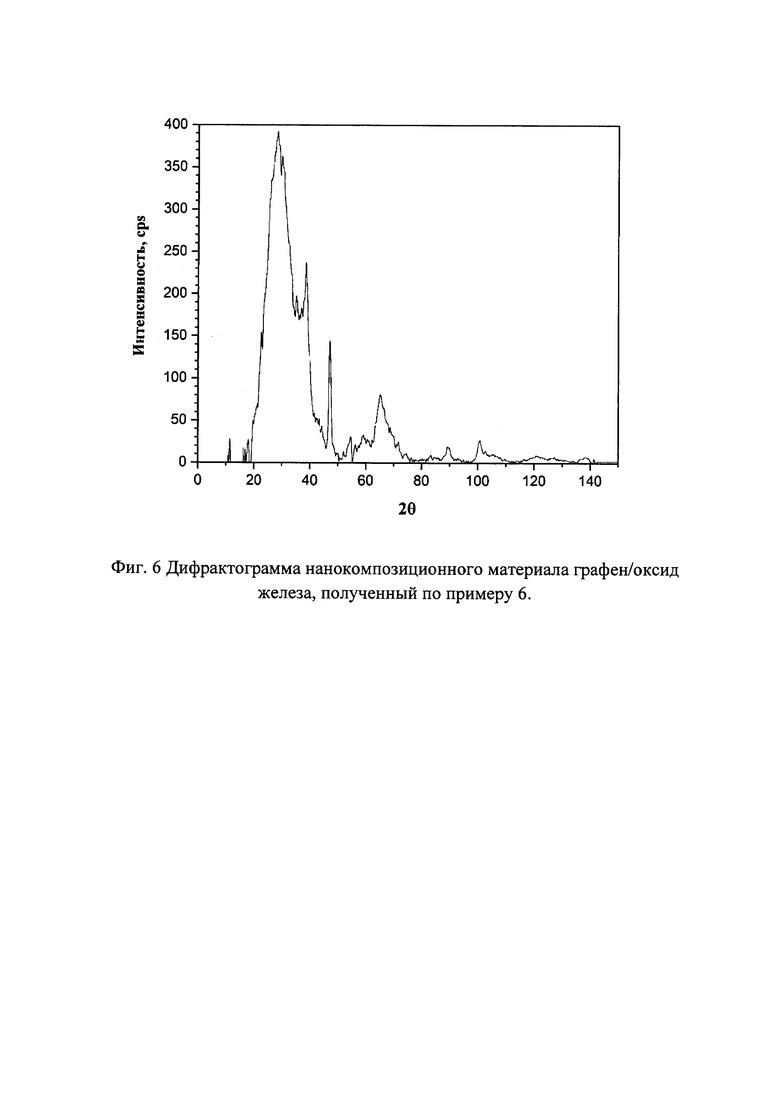

Для определения фазового состава исследуемых образцов использовали настольный рентгеновский дифрактометр «Дифрей 401» (ЗАО «Научные приборы», г. Санкт-Петербург). Рентгенофазовый анализ всех исследуемых образцов проводили при длине волны рентгеновского излучения равного 2,29091 А (фиг. 1-6).

Перечень фигур графических материалов

На фиг 1 показана дифрактограмма нанокомпозиционного материала графен/оксид железа, полученного по примеру 1.

На фиг 2 показана дифрактограмма нанокомпозиционного материала графен/оксид железа, полученного по примеру 2.

На фиг 3 показана дифрактограмма нанокомпозиционного материала графен/оксид железа, полученного по примеру 3

На фиг 4 показана дифрактограмма нанокомпозиционного материала графен/оксид железа, полученного по примеру 4.

На фиг 5 показана дифрактограмма нанокомпозиционного материала графен/оксид железа, полученного по примеру 5.

На фиг 6 показана дифрактограмма нанокомпозиционного материала графен/оксид железа, полученного по примеру 6.

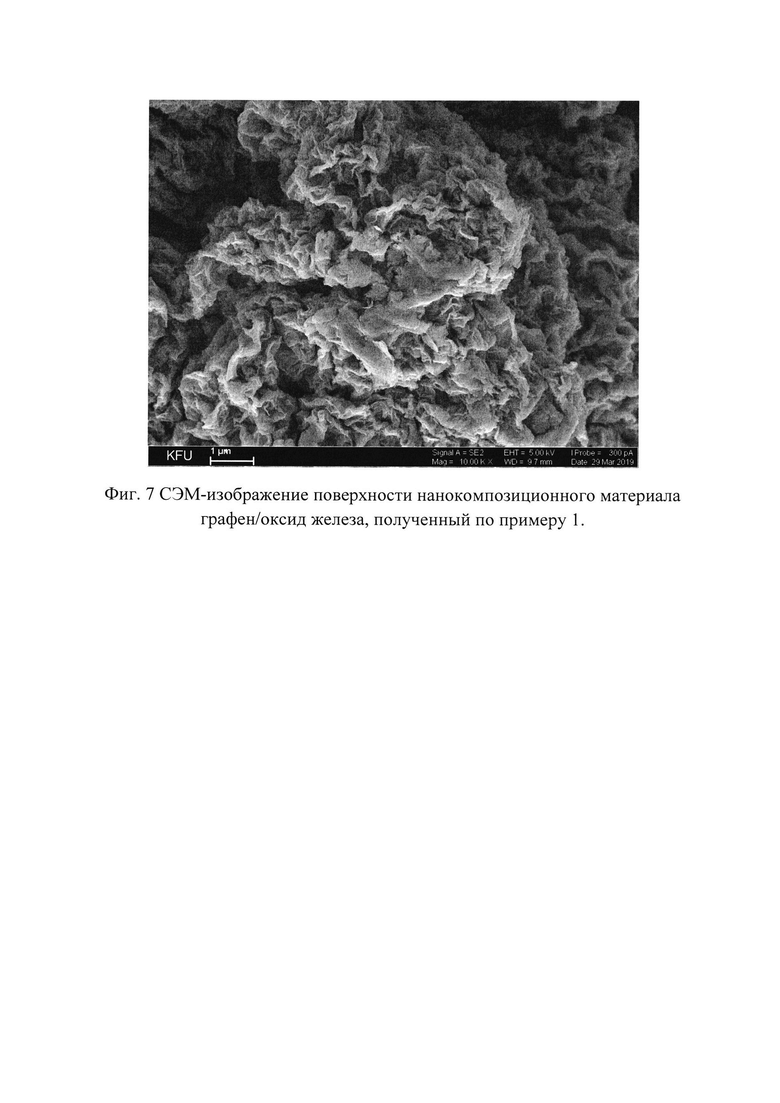

На фиг 7 показано СЭМ-изображение поверхности нанокомпозиционного материала графен/оксид железа, полученного по примеру 1

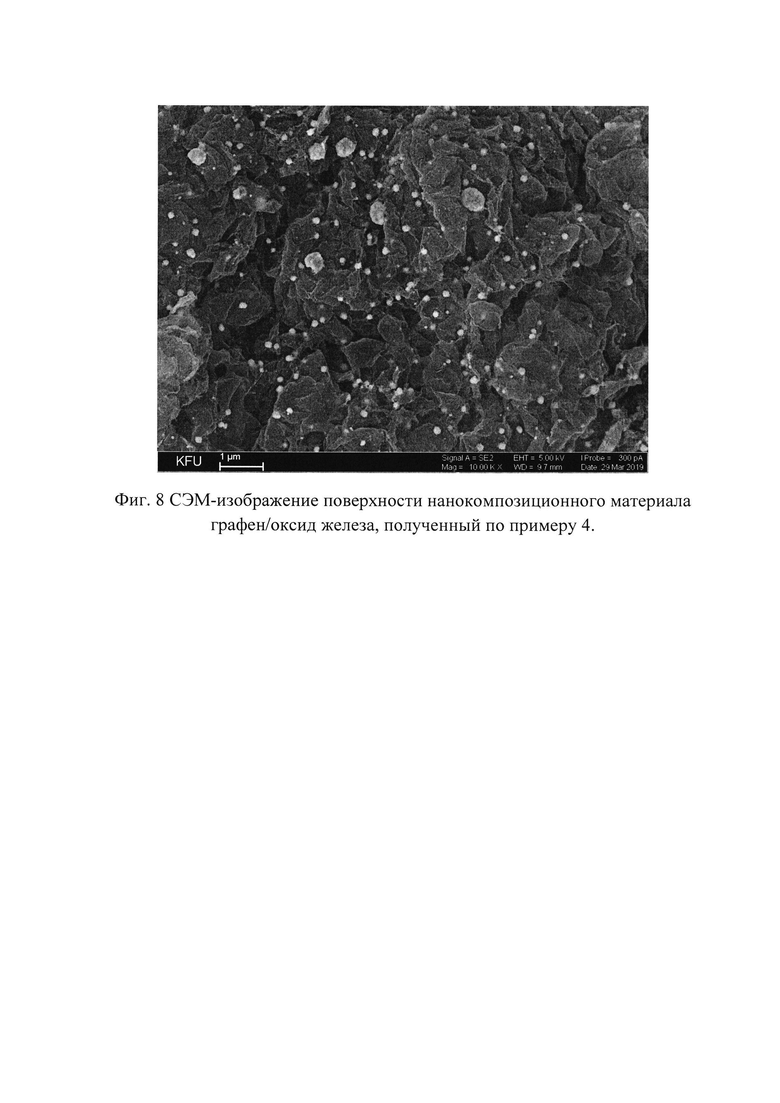

На фиг 8 показано СЭМ-изображение поверхности нанокомпозиционного материала графен/оксид железа, полученного по примеру 4

Для исследования удельной поверхности, удельного объема пор, а также, фазового состава водные пасты были высушены в сушильном шкафу при температуре 110°С.

СЭМ-изображения материалов сняты на автоэмиссионном сканирующем электронном микроскопе высокого разрешения Merlin (Carl Zeiss).

Пример 1.

Растворяли исходные компоненты смеси в воде: 10 г ацетата натрия тригидрата растворили в 50 мл дистиллированной воды, и 6,62 г хлорида железа гексагидрата растворили в 100 мл дистиллированной воды, после смешения данных растворов получили раствор ацетата железа Fe(СН3СОО)3. Далее, в полученный раствор добавили 1%-ную суспензию оксида графена массой 500 г и тщательно перемешали. Стакан с реакционной смесью поместили на электрическую плитку и при постоянном перемешивании со скоростью 150 об/мин довели до температуры кипения с последующей выдержкой в течение 10 минут при этой температуре. Далее, при постоянном перемешивании материал охладили до комнатной температуры и медленно ввели в него раствор 2,94 г NaOH в 15 мл дистиллированной воды для нейтрализации уксусной кислоты, которая образовалась при гидролизе ацетата железа. Затем провели восстановление оксида графена путем добавления в реакционную смесь раствора 30 г аскорбиновой кислоты и 6,81 г NaOH в 150 мл дистиллированной воды. Указанное количество гидроксида натрия соответствует образованию натриевой соли аскорбиновой кислоты. Таким образом, в целом реакционная смесь имеет рН, близкий к нейтральному. Нейтральный рН выбран, чтобы предотвратить возможное растворение гидроксида железа в кислой среде. После смешения вышеуказанных компонентов, смесь тщательно перемешали, стакан закрыли пленкой, продули аргоном для вытеснения кислорода воздуха, закрытый стакан поместили на водяную баню и довели до температуры кипения воды. Стакан с реакционной смесью выдержали в кипящей водяной бане в течение 2 часов. Затем, стакан с реакционной смесью охладили, осадок отфильтровали и многократно промыли дистиллированной водой. Затем влажный продукт вакуумировали на фильтре в течение 5 минут для удаления избыточной влаги.

Таким образом, получили гидрогель, содержащий частично восстановленный оксид графена и гидроксиды железа. Этот гидрогель является полупродуктом, подлежащим дальнейшей обработке в сверхкритическом изопропаноле, как это описано далее в примерах 4-6.

Следует отметить, что стадия восстановления реакционной смеси указанного состава аскорбиновой кислотой является технологически обусловленной. Без восстановления гель, полученный в результате нагревания смеси оксида графена с раствором ацетата железа, имеет такую консистенцию, что практически не поддается фильтрованию, и это технологически не удобно. После восстановления натриевой солью аскорбиновой кислоты продукт легко фильтруется и промывается водой.

Следует также отметить, что, вообще говоря, аскорбиновая кислота способна восстанавливать соли железа (3) до солей железа (2). Однако, возможность восстановления железа (3) до железа (2) зависит от рН. В слабокислом растворе, где железо (3) находится в растворе, аскорбиновая кислота быстро и полностью восстанавливает его до железа (2), что проявляется в исчезновении бурой окраски раствора. Что касается возможности частичного восстановления или растворения осажденного гидроксида железа (3) раствором натриевой соли аскорбиновой кислоты, эти процессы мы считаем несущественными для целей настоящего изобретения по следующим причинам:

(1) гидрогель, получаемый на этой стадии, является полупродуктом, окончательное восстановление гидроксидов железа до магнетита происходит далее в процессе обработки сверхкритическим изопропанолом;

(2) массовое содержание железа в полученных образцах, определенное весовым методом после сжигания в муфельной печи, близко в расчетному, исходя из количества исходной соли железа; то есть, если железо и переходит в раствор в виде комплексов с аскорбиновой кислотой, то в несущественном количестве.

Таким образом, для синтеза полупродукта нанокомпозиционного сорбционного материала на основе оксида графена в примере 1 было использовано соотношение соединения железа к оксиду графена 1,14 г в расчете на безводный ацетат железа Fe(ООССН3)3 на 1 грамм сухого оксида графена. Полученный влажный полупродукт продукт (гидрогель) представлял собой пасту черного цвета с содержанием сухого вещества 2,47%. После высушивания гидрогеля при 110°С получили ксерогель в виде черных гранул.

Пример 2.

Данный пример выполнялся аналогично примеру 1, однако, соотношение соединения железа к оксиду графена было взято больше, а именно, 13,24 г хлорида железа гексагидрата растворили в 100 мл дистиллированной воды. Соответственно, также больше взяли и ацетата натрия тригидрата (20 г), а для нейтрализации образовавшейся в реакционной смеси уксусной кислоты использовали больше NaOH (5,88 г).

Таким образом, для синтеза полупродукта нанокомпозиционного сорбционного материала на основе оксида графена в примере 2 было использовано соотношение соединения железа к оксиду графена 2,28 г в расчете на безводный ацетат железа Fe(OOCCH3)3 на 1 грамм сухого оксида графена.

Полученный влажный полупродукт (гидрогель) представлял собой пасту черного цвета с содержанием сухого вещества 2,83%.

Пример 3.

Данный пример выполнялся аналогично примеру 1, однако, соотношение соединения железа к оксиду графена было взято меньше, а именно, 3,31 г хлорида железа растворяли в 100 мл дистиллированной воды. Соответственно, также меньше взяли и ацетата натрия тригидрата (5 г), а для нейтрализации образовавшейся в реакционной смеси уксусной кислоты использовали меньше NaOH (1,47 г).

Таким образом, для синтеза полупродукта нанокомпозиционного сорбционного материала на основе оксида графена в примере 3 было использовано соотношение соединения железа к оксиду графена 0,57 г в расчете на безводный ацетат железа Fe(ООССН3)3 на 1 грамм сухого оксида графена.

Полученный полупродукт (гидрогель) представлял собой пасту черного цвета с содержанием сухого вещества 1,669%.

Проведенные опыты показали, что увеличение количества ацетата железа сверх указанного в примере 2, а также уменьшение количества ацетата железа менее чем указано в примере 3, приводит к уменьшению сорбционной емкости, чем и обосновывается выбор заявляемого интервала соотношений компонентов.

Пример 4.

Полупродукт (влажный гидрогель), полученный согласно примеру 1, загрузили в мешок из нетканого полипропиленового материала и поместили в стакан, заполненный изопропанолом с карбонатом калия в качестве осушителя. После выдержки в течение недели вода в продукте заместилась на изопропанол. Изопропанольную пасту поместили в автоклав с достаточным количеством изопропанола, нагрели до 250°С (выше сверхкритической температуры изопропанола), выдержали 6 часов при этой температуре, затем медленно выпустили пар сверхкритического изопропанола, пока давление достигло атмосферного. Затем автоклав охладили и вскрыли. Полученный продукт представлял собой легкий аэрогель черного цвета. Продукт притягивался магнитом, что свидетельствует о восстановлении осажденного на графен гидроксида железа (III) с образованием магнетита.

Для определения содержания железа навеску материала сожгли в тигле в муфельной печи при 800°С и определили массу образовавшегося оксида железа (3), затем пересчитали на массу элементного железа, которая для данного образца составляла 22,0% от массы исходного образца.

Из литературы известно, что восстановление оксида графена в различных условиях (например, термическое, фотохимическое, гидразином, боргидридом натрия, аскорбиновой кислотой, сверхкритическим изопропанолом) дает графеноподобные продукты, содержащие большее или меньшее количество остаточных кислородных групп. Полностью их удалить можно только путем высокотемпературной обработки, что практического применения не находит. Однако, если продукт восстановления обладает признаками, характерными для графена (например, электропроводностью), в научно-технической литературе такие продукты обычно называют графеном, даже если восстановление, в строгом смысле, неполное. Из перечисленных методов восстановление сверхкритическим изопропанолом обеспечивает наиболее полное восстановление. На основании сказанного мы рассматриваем полученные продукты как графеновые аэрогели, модифицированные наночастицами оксидов железа. Можно также упомянуть, что нанокомпозит согласно способу-прототипу, полученный обработкой оксида графена и ацетилацетоната железа в этиленгликоле при 210°С, авторы изобретения-прототипа называют 3D графеновым аэрогелем, декорированным наночастицами оксида железа, несмотря на то, что полного удаления кислородных групп из оксида графена в этих условиях не может быть.

Пример 5.

Данный пример выполнялся аналогично примеру 4, однако, соотношение соединения железа к оксиду графена было взято как в примере 2.

Для определения содержания железа навеску материала сожгли в тигле в муфельной печи при 800°С и определили массу образовавшегося оксида железа (3), затем пересчитали на массу элементного железа, которая для данного образца составляла 35,7% от массы исходного образца.

Пример 6.

Данный пример выполнялся аналогично примеру 4, однако, соотношение соединения железа к оксиду графена было взято как в примере 3.

Для определения содержания железа навеску материала сожгли в тигле в муфельной печи при 800°С и определили массу образовавшегося оксида железа (3), затем пересчитали на массу элементного железа, которая для данного образца составляла 10,0% от массы исходного образца.

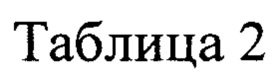

Полупродукты и продукты, полученные согласно примерам 1-6, характеризовались следующими свойствами (табл. 1):

Нами были проведены эксперименты с целью выяснить оптимальное время обработки гидрогеля сверхкритическим изопропанолом. Было найдено, что уменьшение времени сверхкритической обработки менее 3 часов приводит к падению показателей удельной поверхности и сорбционной емкости, увеличение же этого времени свыше 12 часов не приводит к увеличению указанных параметров и потому не целесообразно. Таким образом, оптимальное время обработки гидрогеля в сверхкритическом изопропаноле можно принять от 3 до 12 часов.

Что касается температуры обработки сверхкритическим изопропанолом, она должна быть не менее критической температуры изопропанола (235°С). Однако, практически, для гарантии сверхкритического состояния изопропанола в автоклаве, следует работать при температуре немного выше, а именно, 250°С в наших опытах. Слишком поднимать рабочую температуру не имеет смысла.

Для образцов материалов по примерам 1 и 4 приведены также изображения в сканирующем электронном микроскопе, на которых видно, что графеновые листы покрыты наноразмерными частицами оксидов железа (фиг. 7-8). Характеристику сорбционных свойств полученных нанокомпозиционных материалов провели опираясь на стандартную методику спектрофотометрического анализа по ГОСТ 4453-74. Для определения оптических плотностей растворов, и дальнейшего пересчета в значения концентрации использовали спектрофотометр ПЭ-5400в. Определив исходную концентрацию раствора и равновесную, можно охарактеризовать сорбционную емкость и активность исследуемых материалов.

Адсорбционную емкость поглотителя оценивали по формуле,

где V - объем раствора индикатора, л; m - масса сорбента, г; Снач - концентрация исходного раствора МО или МС, мг/л; Сравн - равновесная концентрация, мг/л.

Результаты проведенных сорбционных экспериментов представлены в таблице сравнения Табл. 2.

Как видно из таблицы, полученные продукты значительно превосходят по сорбционной емкости способ-прототип. Можно отметить, что аэрогели по примерам 4-6 по адсорбционной емкости мало уступают гидрогелям по примерам 1-3, и это доказывает, что в процессе обработки в сверхкритическом изопропаноле не происходит существенной потери доступной поверхности графеновых слоев, то есть, не происходит агрегации графеновых слоев с потерей доступной для адсорбции поверхности.

Изобретение обеспечивает за счет изменения применяемых реагентов и применения технологических операций и режимов синтеза отказаться от применения дорогостоящего ацетилацетоната железа и весьма токсичного этиленгликоля в качестве реагента и растворителя, от многостадийности способа-прототипа, приводящей к удорожанию конечного продукта, а также увеличить адсорбционную способность нанокомпозиционного материала по извлечению из раствора молекул органических красителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения малослойных форм восстановленного оксида графена из графита однореакторным методом | 2024 |

|

RU2829356C1 |

| МАГНИТОУПРАВЛЯЕМЫЙ СОРБЕНТ ДЛЯ УДАЛЕНИЯ ЭНДО- И ЭКЗОТОКСИНОВ ИЗ ОРГАНИЗМА ЧЕЛОВЕКА | 2013 |

|

RU2516961C1 |

| Способ получения магнитоуправляемого сорбционного материала | 2019 |

|

RU2744806C1 |

| МАГНИТНЫЙ КОМПОЗИЦИОННЫЙ СОРБЕНТ | 2012 |

|

RU2547496C2 |

| Способ получения электропроводящего гидрофильного аэрогеля на основе композита из графена и углеродных нанотрубок | 2017 |

|

RU2662484C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА И СОРБЕНТ | 2014 |

|

RU2564354C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО КОМПОЗИТА НА ОСНОВЕ МАГНИТНОГО ОКСИДА ЖЕЛЕЗА И СЛОИСТОГО ДВОЙНОГО ГИДРОКСИДА | 2017 |

|

RU2678024C1 |

| Супергидрофобный сорбент для экологической очистки суши и водных объектов от разливов нефти и нефтепродуктов и способ его получения | 2021 |

|

RU2805525C2 |

| Сорбент на основе модифицированного оксида графена и способ его получения | 2017 |

|

RU2659285C1 |

| МОНОЛИТНЫЕ КОМПОЗИТНЫЕ СОРБЕНТЫ ДЛЯ ИЗВЛЕЧЕНИЯ РТУТИ ИЗ ВОДНЫХ СРЕД | 2022 |

|

RU2794732C1 |

Изобретение относится к области химической технологии, в частности к получению нанокомпозиционного сорбционного материала на основе графена. Материалы могут быть использованы в качестве сорбентов, носителей катализаторов, электродных материалов, в сенсорах. Согласно изобретению смешивают оксид графена и соединения трехвалентного железа в водном растворе, обрабатывают полученную смесь при температуре кипения. После охлаждения и нейтрализации проводят восстановление аскорбиновой кислотой. Полученный материал подвергают обработке изопропанолом в сверхкритических условиях. Изобретение обеспечивает повышение адсорбционной способности нанокомпозиционного материала при извлечении из раствора молекул органических красителей. 1 з.п. ф-лы, 8 ил., 2 табл.

1. Способ получения нанокомпозиционного сорбционного материала на основе графена и наночастиц оксида железа, включающий смешивание растворов оксида графена и соединения трехвалентного железа в растворителе и термическую обработку смеси, отличающийся тем, что в качестве соединения железа берут ацетат трехвалентного железа, взаимодействие оксида графена с соединением трехвалентного железа проводят в воде при нагревании до температуры кипения, после чего проводят следующие технологические операции:

- реакционную смесь охлаждают до комнатной температуры;

- нейтрализуют щелочью уксусную кислоту, образовавшуюся в результате гидролиза ацетата железа;

- проводят обработку реакционной смеси солью аскорбиновой кислоты при рН, близком к нейтральному, при температуре кипения воды;

- продукт отфильтровывают и промывают водой;

- во влажном продукте воду заменяют на изопропанол;

- проводят обработку продукта в сверхкритическом изопропаноле;

при этом массовое соотношение составляет от 0,57 до 2,28 г соединений железа в пересчете на безводный ацетат железа Fe(ООССН3)3 на 1 г оксида графена в пересчете на сухой оксид графена.

2. Способ по п. 1, отличающийся тем, что ацетат трехвалентного железа получают непосредственно в реакционной смеси путем смешивания растворов хлорида трехвалентного железа с раствором ацетата натрия.

| Yong Li et al | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для сжигания нефти | 1921 |

|

SU369A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| В.В | |||

| Толмачева и др | |||

| Магнитные сорбенты на основе наночастиц оксидов железа для выделения и концентрирования органических соединений, Ж | |||

| аналитической химии, | |||

Авторы

Даты

2020-07-06—Публикация

2019-07-09—Подача