Область техники, к которой относится решение

Решение относится к области способов изготовления каркасных изделий сваркой, в частности, к способу изготовления блок-модуля.

Уровень техники

Известен способ изготовления стальной осесимметричной сварной конструкции (RU2626116C1, опубл. 2017.07.21). Известное изобретение относится к области изготовления стальных сварных сосудов, работающих под высоким давлением. Сварная конструкция содержит торцевое основание, центральный трубчатый элемент в виде тонкостенного стакана и тонкостенную оболочку с утолщенным дном. Изготавливают центральный трубчатый элемент из кружка листовой стали вытяжкой за несколько переходов с промежуточным рекристаллизационным отжигом. Далее осуществляют его раздачу с получением концевого утолщения. Формуют свариваемые кромки под сварку основания и тонкостенной оболочки. При этом тонкостенную оболочку с утолщенным дном получают выдавливанием донной части из кружка и вытяжкой с утонением стенки за несколько переходов с промежуточным рекристаллизационным отжигом, калибруют концевую часть оболочки и механической обработкой формируют свариваемую кромку. Торцевое основание изготавливают из трубной заготовки, приваривают его к трубчатому элементу и проводят пневмоиспытания. Повышается высокая размерная точность и надежность сварного корпуса сосуда.

Однако в данном решении изготавливается иная конструкция, не используется кондуктор, что ухудшает точность изготовления.

Известен способ изготовления стальной сложнокомбинированной осесимметричной сварной конструкции, работающей под давлением (RU2449870C1, опубл. 2012.05.10). Известное изобретение относится к способу изготовления стальной сложнокомбинированной осесимметричной сварной конструкции, работающей под давлением, содержащей тонкостенную оболочку, торцевые основания, центральный трубчатый элемент и трубчатую перемычку. Тонкостенную трубчатую оболочку получают путем термомеханической обработки из трубной заготовки. Формируют сварочные кромки элементов трубчатого элемента под замковое соединение. Осуществляют сборку из них подсборок посредством замкового соединения и сварку элементов подсборок и подсборок между собой кольцевыми швами с образованием трубчатого элемента. Проводят пневмоиспытания герметичности полученных швов. Швы выполняют неплавящимся электродом автоматической аргонодуговой сваркой в несколько проходов с подачей присадочного материала на втором проходе при силе тока 42…45 А на 1 мм толщины стенки и скорости сварки 12…15 м/ч. К трубчатому элементу приваривают одно из торцевых оснований, после чего полученную подсборку сваривают со вторым торцевым основанием. К основаниям приваривают тонкостенную оболочку. Ручной дуговой сваркой к торцевым основаниям приваривают трубчатую перемычку. Осуществляют механообработку и пневмоиспытания герметичности сварных швов внутренним давлением (0,3+0,5) МПа. В результате получают качественные сварные соединения

Однако в данном решении изготавливается иная конструкция, не используется кондуктор, что ухудшает точность изготовления.

Известен выбранный в качестве прототипа способ изготовления блок-модуля (SU1105370A1, опубл. 1984.07.30), в котором собирают между собой элементы корпуса блок-модуля, например, в виде двух горизонтальных палуб и четырех вертикальных переборок на шарнирах. Складывают палубы и переборки на шарнирах в объемную конструкцию, подгоняют стыкуемые кромки палуб и переборок, согласовывают базы и размечают места установки оборудования. Затем раскладывают палубы и переборки на горизонтальном стенде-постели, устанавливают на них и выверяют относительно местных баз каждого элемента корпуса блок-модуля оборудование, крепят последнее к палубам и переборкам. При установке, выверке и креплении оборудования широко используют средства механизации. Далее складывают палубы и переборки на шарнирах в объемную конструкцию и скрепляют между собой, например, сваркой. Конструкция блок-модуля состоит из элементов корпуса, например, в виде палуб и переборок, соединенных между собой посредством шарниров.

Однако в данном решении изготавливается иная конструкция, используется иной кондуктор, что делает невозможным использование в заявленном решении подхода, описанного в прототипе.

Раскрытие изобретения

В одном аспекте изобретения раскрыт способ изготовления блок-модуля, содержащий этапы, на которых:

- изготавливают детали блок-модуля;

- собирают блок-модуль с помощью кондуктора;

характеризующийся тем, что

детали блок-модуля изготавливают посредством гибочных операций из предварительно нарезанных по размерам листов металла,

блок модуль состоит из верхней рамы, нижней рамы, стоек, верхняя рама и нижняя рамы состоят из деталей углов и деталей сторон,

верхнюю раму, представляющую собой стальной прямоугольник, сваривают с помощью кондуктора,

при этом детали углов верхней рамы закрепляют на кондукторе снизу во внутренних углах и сверху на соответствующих выступах кондуктора на его сторонах с помощью прижимов,

при этом детали длинных сторон рамы закрепляют снизу на соответствующих выступах кондуктора с помощью прижимов, а сверху обеспечивают требуемое расстояние между деталями длинных сторон с помощью распорки, после того как детали сторон будут прихвачены сваркой,

обеспечивают дополнительную жесткость рамы с помощью поперечины, приваривая ее посередине рамы вдоль длинной стороны,

при этом после закрепления рамы в кондукторе формируют от 50 до 70 процентов сварных швов, связывающих детали углов и детали сторон рамы, оставляют раму в кондукторе на время от 15 до 45 минут для остывания, после этого снимают раму с кондуктора и сваривают оставшиеся швы,

нижнюю раму изготавливают аналогичным образом,

затем очищают и подготавливают к покраске рамы и стойки блок-модуля, красят их, наполняют рамы наполнителями, сваривают рамы со стойками, формируют внутреннее пространство блок модуля с помощью стеновых панелей, окон и дверей.

В дополнительных аспектах раскрыто, что перед сваркой обеспечивают диагональный размер рамы на 1-2 мм больше заданного в технической документации; усиливают сварное соединение длинных сторон, приваривая дополнительный усиливающий элемент поверх сварного шва.

Блок-модуль – это конструкция, состоящая из металлического каркаса и ограждающих элементов, имеющая закрытое внутреннее пространство небольшой площади, пригодное для использования в бытовых и промышленных целях. Разработанный кондуктор используется для изготовления верхней и нижней рам блок-модулей. Эти рамы представляют собой прямоугольную сварную конструкцию, к которой предъявляются достаточно высокие требования по геометрическим и прочностным параметрам.

Детали блок-модуля представляют собой изготовленные посредством гибочных операций металлические изделия, которые необходимо сварить друг с другом. Для повышения точности геометрических параметров блок-модуля в заявленном решении применяется кондуктор.

Основной задачей заявленного решения является изготовление блок-модуля с точными размерами.

Сущность решения заключается в том, что изготавливают детали каркаса блок-модуля посредством гибочных операций, сваривают эти элементы с использованием кондуктора согласно разработанной технологии, затем формируют внутреннее пространство блок-модуля, монтирую стены, двери и окна, получая таким образом готовый блок-модуль.

Технический результат, достигаемый решением, заключается в повышении точности геометрических параметров изготавливаемого блок-модуля.

Краткое описание чертежей

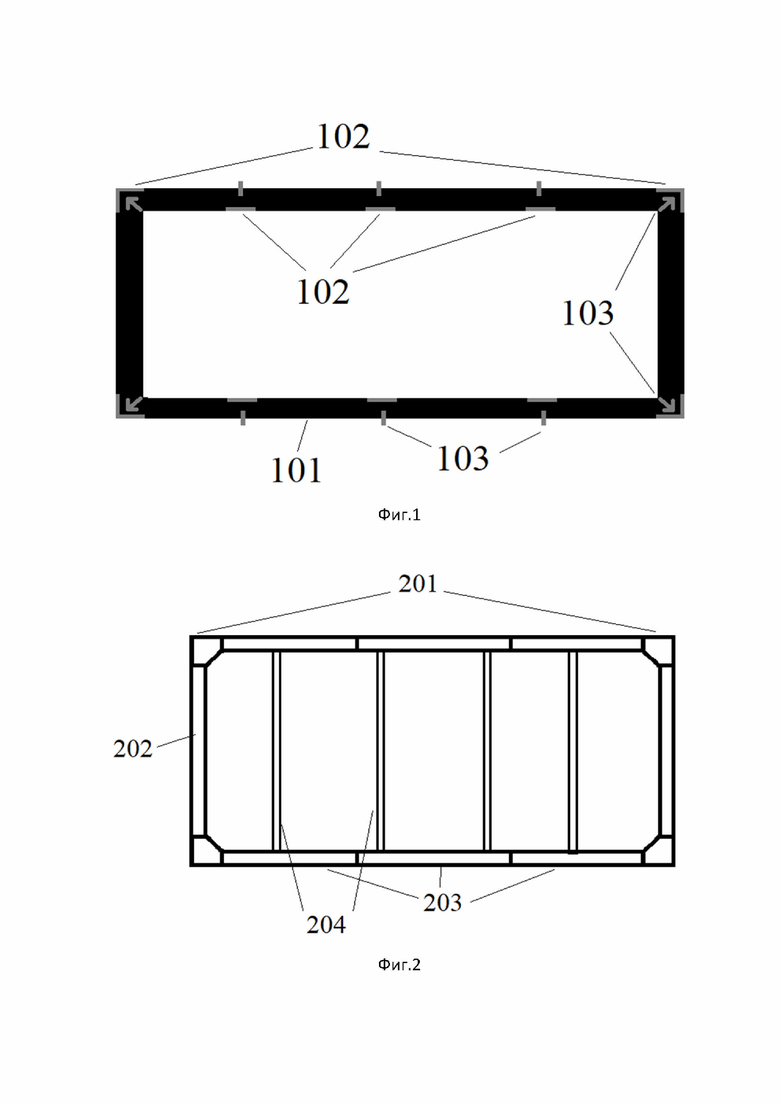

Фиг. 1 показывает вид кондуктора сверху.

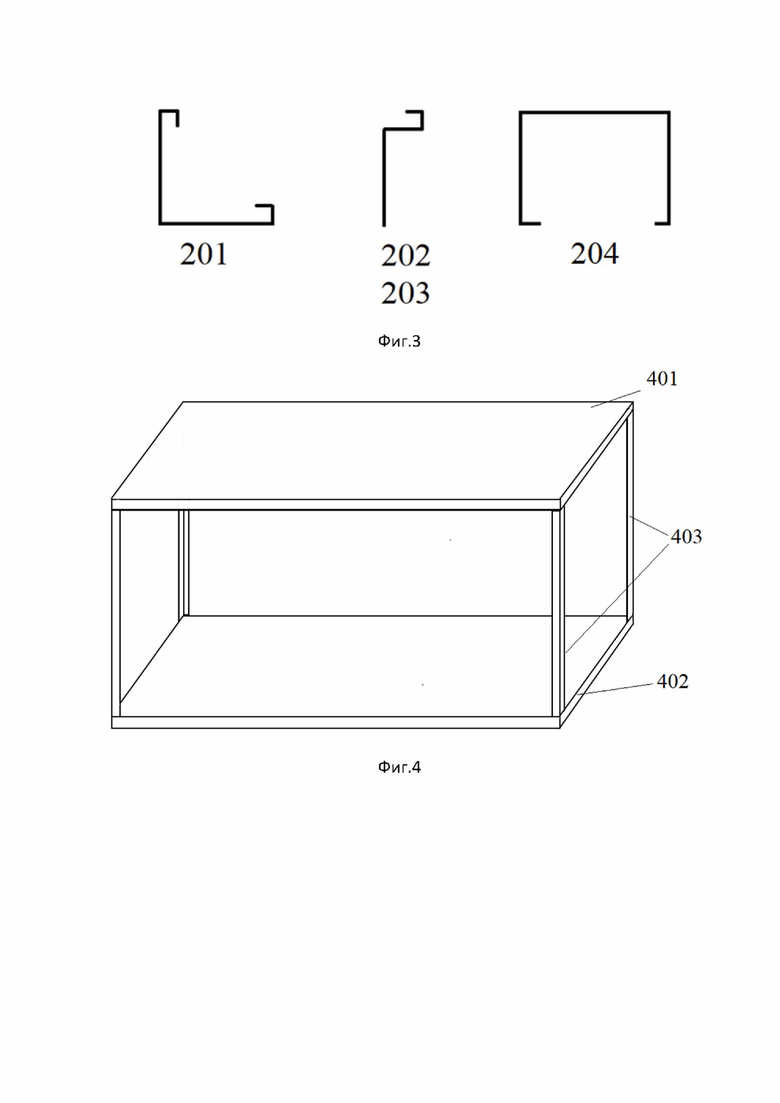

Фиг. 2 показывает вид собранной рамы сверху.

Фиг.3 показывает примерные профили деталей рамы.

Фиг.4 показывает каркас блок-схемы.

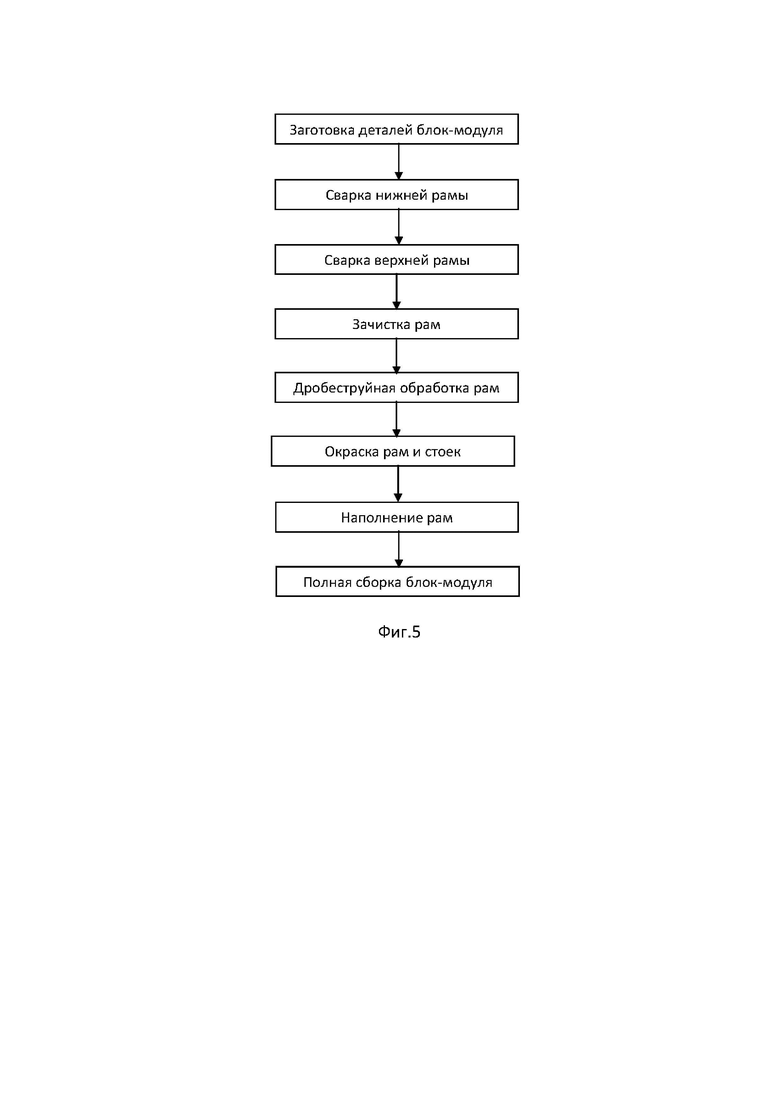

Фиг.5 показывает блок-схему последовательности изготовления блок-модуля.

Осуществление изобретения

Предложенный кондуктор показан на фиг.1, на которой

101 –кондуктор,

102 – выступы для закрепления деталей рамы блок-модуля в кондукторе,

103 – прижимы.

Кондуктор 101 представляет собой сварную прямоугольную конструкцию из двух длинных и двух коротких балок, на которой в заданных местах установлены выступы 102 (по существу, представляющие собой металлические пластины, выступающие из балок) и прижимы 103.

Изготавливаемая с помощью кондуктора рама показана на фиг.2, на которой

201 – детали углов рамы,

202 – детали коротких сторон рамы,

203 – детали длинных сторон рамы,

204 –поперечины.

Изготавливаемая рама состоит из деталей 201 углов, деталей 202, 203 сторон и поперечин 204, соединенных друг с другом посредством сварки. Детали 201, 202, 203, 204 имеют сложную форму, которая определяется требованиями к прочности рамы, требованиями к дальнейшему соединению рамы с другими элементами блок-модуля. Конкретная форма упомянутых деталей не является ограничивающим признаком, так как она может меняться в зависимости от особенностей блок-модуля. Существенным остается то, что рама состоит из деталей 201 углов, деталей 202, 203 сторон и поперечин 204, которые, выполнены из листов металла, участки которого согнуты так, чтобы иметь Г-образную, П-образную или иную необходимую форму. Количество сгибов, их геометрические параметры определяются требованиями к блок-модулю, что не относится к сущности заявленного решения. Примерный профиль деталей 201, 202, 203, 204 показан на фиг.3. Количество и места сгибов, геометрические соотношения и т.д. могут изменяться, что не относится к сущности заявленного решения.

Предпочтительно рама состоит из четырех деталей углов 201, двух деталей 202 коротких сторон, шести деталей 203 длинных сторон. При этом размеры рамы составляют 244 на 615 см. Детали 203 изготавливаются одинаковой длины для унификации. Количество деталей 203 на стороне – 3 выбирается исходя из возможностей их производства с учетом ограничения по максимальной длине.

Существенным в заявленном решении является использование не труб с прямоугольным профилем, а деталей, выполненных из согнутых определенным образом листов стали. Изготовленные таким образом детали, как правило, обладают более точными геометрическими параметрами (они более точно изготавливаются первоначально и не деформируются при транспортировке и хранении), при этом необходимо соблюдать определенные условия, чтобы длинные детали не деформировались при закреплении их в кондукторе или во время сварки.

Для точной сборки рамы детали 201-204 должны быть надежно зафиксированы на своих местах в кондукторе. Для закрепления деталей 201 на внешних углах кондуктора 101 выполнены вертикальные выступы 102. Эти вертикальные выступы 102 могут быть выполнены в виде прямоугольных труб, приваренных к кондуктору 101, или уголка, приваренного к кондуктору 101.

На длинной и опционально на короткой сторонах кондуктору 101 выполнены горизонтальные выступы 102, которые могут быть выполнены в виде трубы прямоугольного сечения или уголка, приваренного к кондуктору 101.

Для точной и надежной фиксации деталей рамы в углах необходимо использовать вертикальные выступы, а на сторонах – горизонтальные.

Для повышения надежности выступы короткой и длинной сторон могут быть соединены друг с другом приваренным к ним и кондуктору 101 уголком.

Во внутренних углах кондуктора 101 установлены фиксаторы, которые зажимают нижнюю часть детали 201, оказывая давление на внутренний угол детали 201. Предпочтительно эти фиксаторы представляют собой винтовые прижимы, так как они наиболее надежны в работе, однако возможны варианты и с другими известными из уровня техники прижимами. Чтобы прижим точнее и надежнее зажимал деталь 201 предусмотрен прямоугольный переходник, который обеспечивает равномерное прижимание всего внутреннего угла детали 201 к внешнему выступу кондуктора 101.

Верхняя часть деталей 201 прижимается к выступам с помощью двух внешних прижимов (винтовых прижимов, механических зажимов с фиксатором, пневматических зажимов). То есть деталь 201 прижимается в трех точках: в нижнем углу и на верхних краях.

Для того чтобы повысить надежность прижима внешним фиксатором в месте соприкосновения с внешним прижимом выступы содержат антифрикционные участки, это могут быть насечки, точки, присоединенные к выступу антифрикционные накладки.

Возможен вариант с верхними прижимами, присоединенными к выступам, в таком варианте они накидываются на деталь 201, после ее установки, этот вариант усложняет конструкцию кондуктора, но увеличивает скорость изготовления рамы. Выше и далее, когда речь идет об одном элементе предполагается, что этот же элемент используется на других идентичных участках кондуктора.

Возможен вариант с фиксацией детали 201 только нижним прижимом, однако предпочтительно использовать и верхние прижимы.

Блок-модуль содержит верхнюю и нижнюю раму, которые идентичны по своей конструкции, поэтому если отдельно не указано, под «рамой» следует понимать любую раму (верхнюю или нижнюю).

Для закрепления деталей 203 кондуктор 101 на внутренних сторонах длинных балок содержит выступы 102, которые ограничивают перемещение деталей 203 внутрь кондуктора 101, а на внешних сторонах длинных балок кондуктор 101 содержит прижимы 103. Предпочтительно прижимы 103 выполнены в виде винтовых зажимов, но возможен вариант в виде пневматических зажимов. Прижимы 103 расположены напротив выступов 102 и на одном с ними вертикальном уровне, что необходимо для того, чтобы не наклонять деталь 203 и точно ее зафиксировать.

Прижимы 103 предпочтительно размещать снаружи, так как доступ к винтовым зажимам, расположенным с внутренней стороны затруднен. При внутреннем расположении винтовых зажимов работник не смог бы также надежно зафиксировать деталь, как при их внешнем расположении.

Деталь 202, как правило не требует зажима, однако для большей надежности закрепления на внутренних сторонах коротких балок могут быть установлены выступы 102, а на внешних сторонах – прижимы 103.

После того как детали 201-204 установлены, зажаты в требуемых положениях и прихвачены сваркой, сверху в середине длинной стороны рамы устанавливают распорку, которая обеспечивает повышение точности сборки блок-модуля. Далее сваривают основные швы (между деталями 201, 202, 203, 204), сварку осуществляют на 50-70% от длины швов. В течении 15-45 минут осуществляют выдержку рамы в кондукторе 101 для остывания металла. Это необходимо для снятия остаточных напряжений и деформаций, которые могут возникать в изготовленных из листов деталях 201-203. После остывания металла, раму освобождают из кондуктора 101 и перемещают на свободное место под окончательную обварку. Далее происходит сварка остальных 30-50% швов.

Поперечины 204 привариваются после установки распорки, чтобы обеспечить высокую точность сборки, затем сверху поперечин приваривается продольная связь, которая проходит параллельно длинным сторонам рамы посередине и обеспечивает дополнительную жесткость и, как следствие, точность размеров рамы.

Конкретные геометрические параметры элементов рамы, марка стали не раскрываются в данном описании, так как это не относится к сущности решения. Длина, ширина, толщина, форма профиля и марка стали всех составляющих рамы подбираются на этапе проектирования блок-модуля, исходя из требований, которые к нему предъявляются.

При изготовлении рамы обеспечивают ее диагональный размер на 1-2 мм больше заданного в технической документации, так как во время сварки происходит уменьшение изготавливаемой рамы.

Для обеспечения повышенной прочности швов деталей 203 места их соединения усиливают, приваривая дополнительный элемент в виде листа металла поверх сварного шва, также этот элемент препятствует деформациям и, следовательно, способствует сохранению геометрических параметров рамы.

Все элементы заявленного решения соединены друг с другом посредством сборочных операций так, чтобы обеспечить конструктивное и функциональное единство. Для соединения элементов друг с другом предпочтительно используется сварка. Если отдельно не указано, то конкретный тип соединения не существенен в рамках заявленного решения.

Кондуктор производится на заводе-изготовителе и доставляется на место использования, с учетом специфики его применения, завод-изготовитель и место использования может быть одним объектом.

Описание процесса производства блок-модуля

Кондуктор изготавливается следующим образом (фиг.5):

1. Заготавливают детали блок-модуля (детали 201-204, стойки). Детали изготавливают из листов стали с помощью гибочных станков.

2. Сваривают нижнюю раму 401 из деталей 201-204 с помощью кондуктора.

3. Сваривают верхнюю раму 402 из деталей 201-204 с помощью кондуктора.

4. Зачищают нижнюю и верхнюю рамы 401, 402. Зачистка верхней рамы 401, нижней рамы 402 и стоек 403 производится бурмашинами в трудных доступных местах также и угловыми шлейф машинками (брызги, швы)

5. Осуществляют дробеструйную обработку рам 401, 402. Дробеструйка верхней рамы, нижней рамы и стоек производится до степени очистки Sa 2½.

6. Окрашивают рамы 401, 402 и стойки 403. Окраска производится окрасочным безвоздушным опоротом. Толщина сухой пленки покрашенных рам и стоек составляет 100 мкм.

7. Наполняют рамы 401 и 402 утеплителем, защищают утеплитель пароизоляцией, гипсокартоном, оцинкованными листами.

8. Собирают блок-модуль. Сваривают рамы 401, 402 и стойки 403, монтируют стены, окна, двери.

Варианты осуществления не ограничиваются описанными выше конструкциями, специалисту в области техники на основе информации, изложенной в описании, и знаний уровня техники станут очевидны и другие варианты осуществления решения, не выходящие за пределы сущности и объема данного решения.

Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Этапы способа могут комбинироваться, последовательность этапов может меняться в рамках сущности решения.

Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое решение, и что данное решение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку различные другие модификации могут быть очевидны специалистам в соответствующей области.

Признаки, упомянутые в различных зависимых пунктах формулы, а также реализации, раскрытые в различных частях описания, могут быть скомбинированы с достижением полезных эффектов, даже если возможность такого комбинирования не раскрыта явно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУКОЛЕИ ДВУХКОЛЕЙНОГО ДВУХСЕКЦИОННОГО МЕХАНИЗИРОВАННОГО ПРОЛЕТНОГО СТРОЕНИЯ МОСТОВОГО БЛОКА | 1995 |

|

RU2102553C1 |

| Способ изготовления блока цилиндрической части корпуса судна | 1982 |

|

SU1050955A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКОЛЕСА ТУРБОМАШИНЫ | 2013 |

|

RU2513491C1 |

| Способ изготовления цилиндрической вставки корпуса судна | 1983 |

|

SU1105372A1 |

| МНОГОКОМПОНЕНТНАЯ ФАРМАЦЕВТИЧЕСКАЯ ДОЗИРОВАННАЯ ФОРМА | 2003 |

|

RU2325153C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИНЕЙНОЙ СВАРКИ ПЛОСКОЙ ТОНКОЛИСТОВОЙ ОРЕБРЕННОЙ ПАНЕЛИ | 2014 |

|

RU2567936C1 |

| ПОРТАТИВНЫЙ БАТАРЕЙНЫЙ ИСТОЧНИК ПИТАНИЯ УЛУЧШЕННОЙ КОНСТРУКЦИИ | 2005 |

|

RU2317614C1 |

| УСТАНОВКА ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1994 |

|

RU2084318C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА СТАТОРА (ВАРИАНТЫ) | 2003 |

|

RU2362886C2 |

| КОРПУС ТРАНСПОРТЕРА И ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО МАТЕРИАЛА | 2015 |

|

RU2676997C2 |

Изобретение относится к изготовлению каркасных изделий сваркой. Сборку деталей блок-модуля осуществляют с помощью кондуктора, который выполнен в виде прямоугольной балочной конструкции. Упоры смонтированы в углах кондуктора с наружной его стороны, а на его балках – с внутренней стороны. Прижимы расположены в углах кондуктора с внутренней стороны, а на его балках – с внешней стороны. Сначала закрепляют с помощью прижимов детали углов рамы с внутренней стороны углов кондуктора. Детали длинных сторон рамы закрепляют с помощью прижимов на соответствующих упорах кондуктора. Приваривают поперечины. После закрепления рамы в кондукторе формируют от 50 до 70 процентов сварных швов, связывающих детали углов и детали сторон рамы, и оставляют раму в кондукторе на время от 15 до 45 минут для остывания. Снимают раму с кондуктора и сваривают оставшиеся швы. Затем сваривают рамы со стойками и формируют внутреннее пространство блок-модуля с помощью стеновых панелей, окон и дверей. Технический результат заключается в повышении точности геометрических параметров изготавливаемого блок-модуля. 3 з.п. ф-лы, 5 ил.

1. Способ изготовления блок-модуля на основе каркасной стальной сварной конструкции, содержащей прямоугольные верхнюю раму, нижнюю раму и соединяющие их стойки, включающий изготовление деталей блок-модуля и их сборку с помощью кондуктора,

отличающийся тем, что детали блок-модуля изготавливают посредством гибочных операций из предварительно нарезанных по размерам листов металла, при этом верхняя рама и нижняя рама состоят из деталей углов и деталей сторон,

верхнюю раму закрепляют в кондукторе, который имеет прямоугольную балочную конструкцию и снабжен упорами, смонтированными в углах кондуктора с наружной его стороны, а на его балках – с внутренней стороны для ограничения перемещения деталей рамы внутрь кондуктора, и прижимами, расположенными в углах кондуктора с внутренней стороны, а на его балках – с внешней стороны, при этом

сначала закрепляют с помощью прижимов детали углов рамы с внутренней стороны углов кондуктора, затем

детали длинных сторон рамы закрепляют с помощью прижимов на соответствующих упорах кондуктора, а снаружи обеспечивают требуемое расстояние между деталями длинных сторон рамы с помощью распорки, после прихватки их сваркой, после чего приваривают поперечины, при этом после закрепления рамы в кондукторе формируют от 50 до 70 процентов сварных швов, связывающих детали углов и детали сторон рамы, и оставляют раму в кондукторе на время от 15 до 45 минут для остывания, после этого снимают раму с кондуктора и сваривают оставшиеся швы,

нижнюю раму изготавливают аналогичным образом,

затем очищают и подготавливают к покраске рамы и стойки блок-модуля, красят их, заполняют рамы наполнителями, сваривают рамы со стойками и формируют внутреннее пространство блок-модуля с помощью стеновых панелей, окон и дверей.

2. Способ по п.1, в котором перед сваркой обеспечивают диагональный размер рамы на 1-2 мм больше заданного в технической документации.

3. Способ по п.1, в котором усиливают сварное соединение длинных сторон, приваривая дополнительный усиливающий элемент поверх сварного шва.

4. Способ по п.1, в котором сверху поперечин посередине рамы вдоль длинной стороны приваривают продольную связь, обеспечивающую дополнительную жесткость рамы.

| Способ изготовления блок-модуля судна | 1983 |

|

SU1105370A1 |

| Рама для сушки кож внаклейку | 1962 |

|

SU150969A1 |

| Прибор для предупреждения летчика об утере колеса самолета вовремя полета | 1928 |

|

SU10201A1 |

| ТРАНСФОРМИРУЕМЫЙ ОБЪЕМНЫЙ БЛОК - МОДУЛЬ ЗДАНИЯ | 2012 |

|

RU2511242C1 |

| US 2007271857 A1, 29.11.2007. | |||

Авторы

Даты

2023-10-23—Публикация

2023-04-05—Подача