§

(Л

Изобретение относится к судостроению, а именно к способам изготовления цилиндрической вставки корпуса судна с продольной системой набора.

Известен снособ изготовления цилиндрической вставки корпуса судна, заключающийся в сборке блока каркаса, предварительно изготовленного из модулей каркаса, которые формируют в виде объемиого каркаса из балок рамного продольного и поперечного набора, которые скрепляют с предварительно изготовленными панелями палубы и бортов из обшивки и ребер жесткости продольного направления 1.

Недостатком известного способа является то, что при формировании корпуса из блок-секций скрепление обшивки и набор двух смежных блок-секций производят по замкнутому контуру, в неудобном закрытом пространственном положении, не позво,ляющем эффективно использовать средства механизации.

Цель изобретения - сокращение трудоемкости работ при изготовлении цилиндрической вставки корнуса.

Поставленная цель достигается тем, что согласно способу изготовления цилиндрической вставки корпуса судна, заключающемуся в сборке блока каркаса, предварительно изготовленного из модулей каркаса, которые формируют в виде объемного каркаса из балок рамного продольного и поперечного набора, которые скрепляют с предварительно изготовленными панелями палуб и бортов из обшивки и ребер жесткости продольного направления, днищевую панельиз обшивки и ребер жесткости продольного направления формируют отдельно на всю длину цилиндрической вставки, а затем соединяют ее с блоком каркаса.

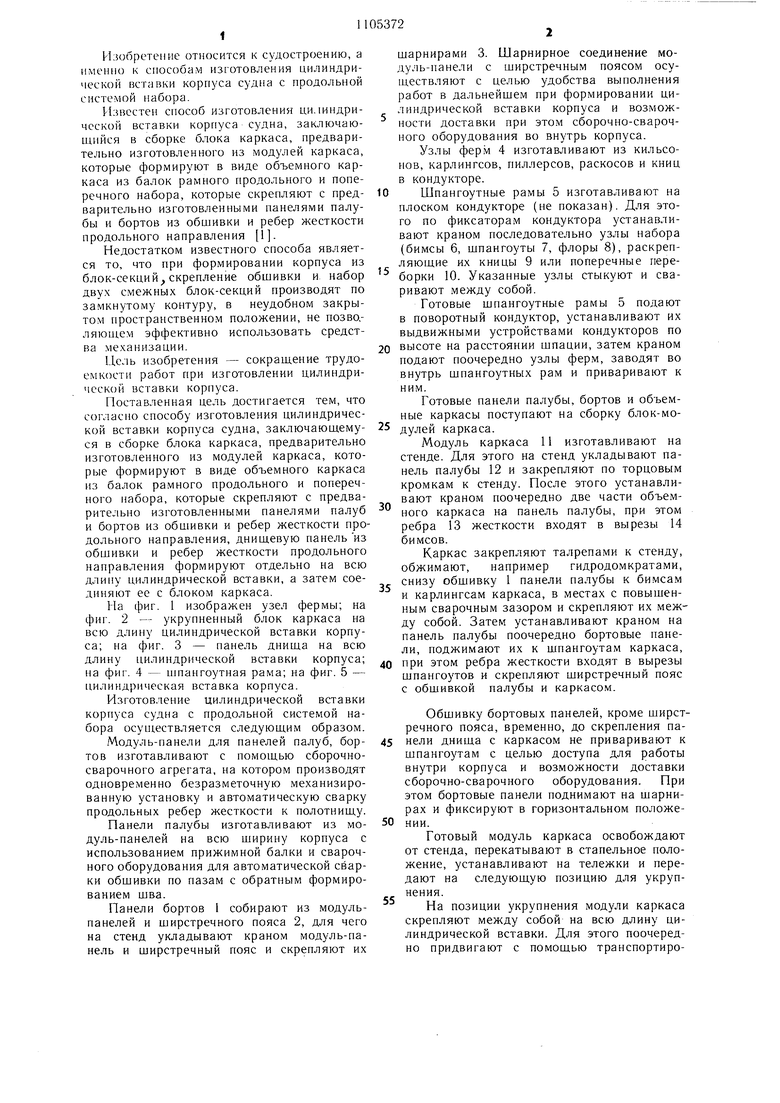

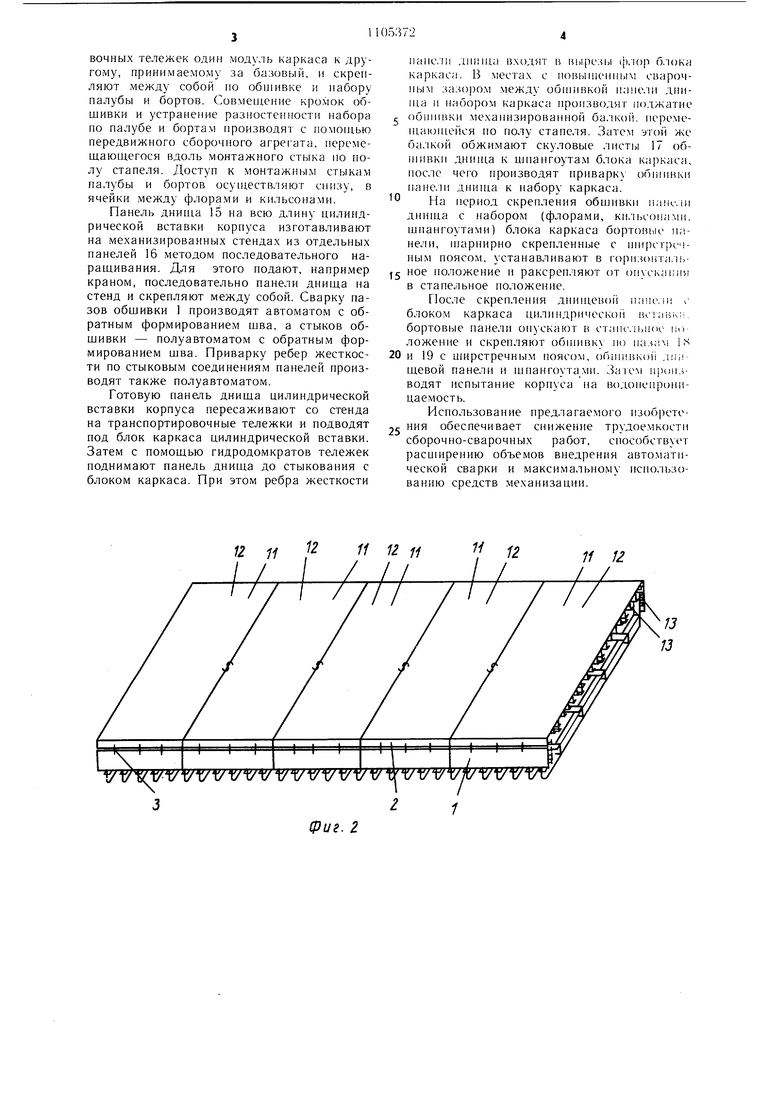

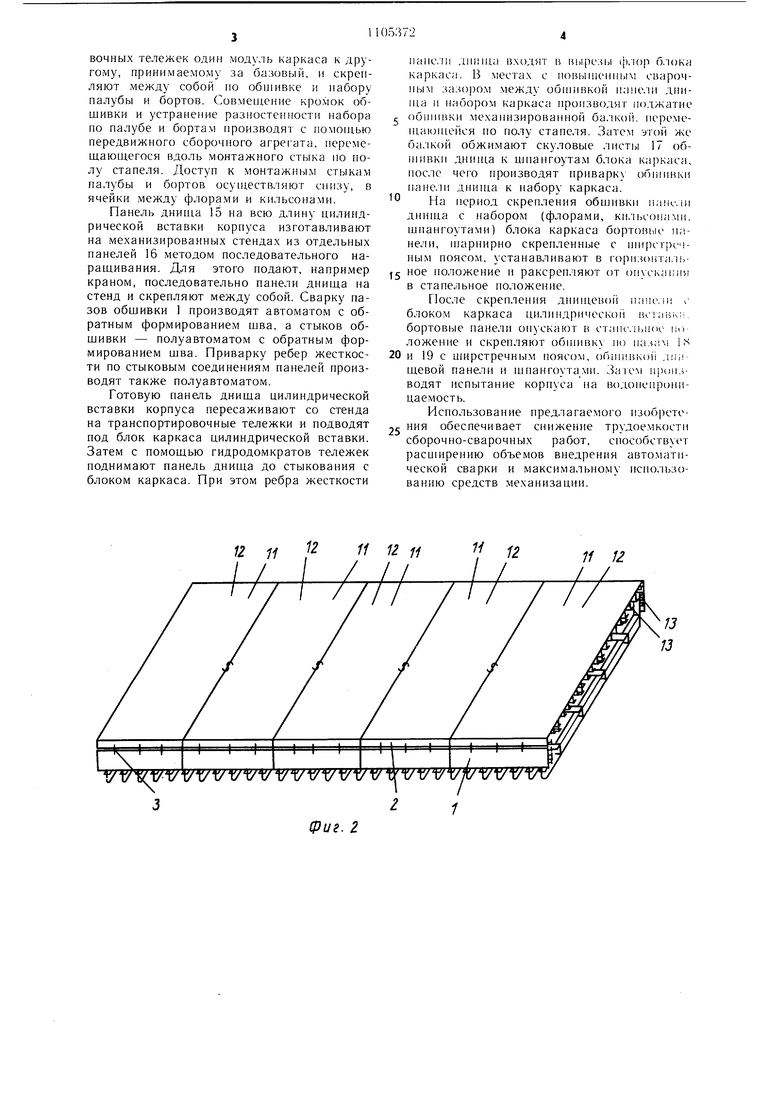

На фиг. 1 изображен узел фермы; на фиг. 2 - укрупненный блок каркаса на всю длину цилиндрической вставки корпуса; на фиг. 3 - панель дницда на всю длину цилиндрической вставки корпуса; на фиг. 4 - п пангоутная рама; на фиг. 5 - цилиндрическая вставка корпуса.

Изготовление цилиндрической вставки корпуса судна с продольной системой набора осуществляется следующим образом.

Модуль-панели для панелей палуб, бортов изготавливают с помощью сборочносварочного агрегата, на котором производят одновременно безразметочную механизированную установку и автоматическую сварку продольных ребер жесткости к полотнищу.

Панели палубы изготавливают из модуль-панелей на всю ширину корпуса с использованием прижимной балки и сварочного оборудования для автоматической сварки общивки по пазам с обратным формированием шва.

Панели бортов 1 собирают из модульпанелей и ширстречного пояса 2, для чего на стенд укладывают краном модуль-панель и ширстречный пояс и скрепляют их

шарнирами 3. Шарнирное соединение модуль-панели с ширстречным поясом осуществляют с целью удобства выполнения работ в дальнейшем при формировании цилиндрической вставки корпуса и возможности доставки при этом сборочно-сварочного оборудования во внутрь корпуса.

Узлы фер1М 4 изготавливают из кильсонов, карлингсов, пиллерсов, раскосов и книц в кондукторе.

Шпангоутные рамы 5 изготавливают на плоском кондукторе (не показан). Для этого по фиксаторам кондуктора устанавливают краном последовательно узлы набора (бимсы 6, шпангоуты 7, флоры 8), раскрепляющие их кницы 9 или поперечные переборки 10. Указанные узлы стыкуют и сваривают между собой.

Готовые шпангоутные рамы 5 подают в поворотный кондуктор, устанавливают их выдвижными устройствами кондукторов по высоте на расстоянии шпации, затем краном подают поочередно узлы фер.м, заводят во внутрь шпангоутных рам и приваривают к ним.

Готовые панели палубы, бортов и объемные каркасы поступают на сборку блок-модулей каркаса.

Модуль каркаса 11 изготавливают на стенде. Для этого на стенд укладывают панель палубы 12 и закрепляют по торцовым кромкам к стенду. После этого устанавливают краном поочередно две части объемного каркаса на панель палубы, при этом ребра 13 жесткости входят в вырезы 14 бимсов.

Каркас закрепляют талрепами к стенду, обжимают, например гидродомкратами, снизу обшивку 1 панели палубы к бимсам и карлингсам каркаса, в местах с повышенным сварочным зазором и скрепляют их между собой. Затем устанавливают краном на панель палубы поочередно бортовые панели, поджимают их к шпангоутам каркаса, при этом ребра жесткости входят в вырезы шпангоутов и скрепляют ширстречный пояс с обшивкой палубы и каркасом.

Обшивку бортовых панелей, кроме ширстречного пояса, временно, до скрепления панели днища с каркасом не приваривают к шпангоутам с целью доступа для работы внутри корпуса и возможности доставки сборочно-сварочного оборудования. При этом бортовые панели поднимают на шарнирах и фиксируют в горизонтальном положении.

Готовый модуль каркаса освобождают от стенда, перекатывают в стапельное положение, устанавливают на тележки и передают на следующую позицию для укрупнения.

На позиции укрупнения модули каркаса скрепляют между собой на всю длину цилиндрической вставки. Для этого поочередно придвигают с помощью транспортировочных тележек один модуль каркаса к другому, принимаемому за базовый, и скрепляют между собой по оби1ивке и пабору палубы и бортов. Совмепхение кромок обшивки и устрапение разностеипости набора по палубе и бортам производят с помоп1ью передвижного сборочпого агрегата, переме1цаюп 1егося вдоль монтажного стыка по полу стапеля. Доступ к монтажным стыкам палубы и бортов осупхествляют снизу, в ячейки между флорами и кильсонами.

Панель днипи 15 на всю длину цилиндрической вставки корпуса изготавливают на механизированных стендах из отдельных панелей 16 методом последовательного наращивания. Для этого подают, например краном, последовательно панели днища на стенд и скрепляют между собой. Сварку пазов общивки 1 производят автоматом с обратным формированием щва, а стыков общивки - полуавтоматом с обратным формированием щва. Приварку ребер жесткости по стыковым соединениям панелей производят также полуавто.матом.

Готовую панель днища цилиндрической вставки корпуса пересаживают со стенда на транспортировочные тележки и подводят под блок каркаса цилиндрической вставки. Затем с помощью гидродомкратов тележек поднимают панель днища до стыкования с блоком каркаса. При этом ребра жесткости

панс/П дщпца входят в вырезы ip-iop блока каркас;. В местах с иовьппенным сварочным зазором между оби1ивкой иппели дпиИ1а и набором каркаса производят поджатие обшивки механизированной ба.Ичой. неремеП1аюп1ейся по полу стапеля. Затем этой же балкой обжимают скуловые лист|,1 17 обИ1ИВКИ днища к щпангоутам блока каркаса, после чего производят приварку обшивки пане.И днинха к пабору каркаса.

На период скрепления обшивки .MH днинга с набором (флорами, кильсонами, шпангоутами) блока каркаса бортовые и.чнели, и арнирно скрепленные с Н1ирстрсчным поясом, устанавливают в горизонта. ное положение и раксрепляют от опускать в стапельное положение.

После скрепления Д1{ин1евой пипо.п iблоком каркаса цилипдрическо|1 lui.-iiii-:;, бортовые панели опускают в ст;нимы ое li ложение и скрепляют обпшвку но пазг-.м i f и 19 с ишрстречным поясом, общивко .иг,щевой панели и шпангоутами. Затем iipon.iводят испытание корпуса па водоиепроницаемость.

Использование нредлагаемого изобретения обеспечивает снижение трудоемкости сборочно-сварочных работ, снособствует расширению объемов внедрения автоматической сварки и максимальиому использованию средств механизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления блока цилиндрической части корпуса судна | 1982 |

|

SU1050955A1 |

| Корпус судна ледового плавания | 1979 |

|

SU818948A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ КОРПУСОВ СУДОВ, ПОСТРОЕННЫХ В ЛЕКАЛЬНЫХ СТЕНДАХ | 2015 |

|

RU2610194C1 |

| КОРПУС СУДНА | 2010 |

|

RU2451618C2 |

| КОНДУКТОР И НАБОР-КОНСТРУКТОР ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСА ДЕРЕВЯННОЙ МАСШТАБНОЙ МОДЕЛИ СУДНА | 2019 |

|

RU2709938C1 |

| Способ изготовления блока судна | 1981 |

|

SU984921A1 |

| Носовая оконечность корпуса толкача | 1984 |

|

SU1194758A1 |

| Способ изготовления сварной панельной конструкции | 1990 |

|

SU1724509A1 |

| Способ формирования обшивки криволинейной секции корпуса судна и устройство для его осуществления | 1982 |

|

SU1073150A1 |

| Способ формирования корпуса судна и устройство для его осуществления | 1981 |

|

SU1025577A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ВСТАВКИ КОРПУСА СУДНА, заключающийся в сборке блока каркаса, предварительно изготовленного из модулей каркаса, которые формируют в виде объемного каркаса из балок рамного продольного и поперечного набора, которые скрепляют с предварительно изготовленными панелями палубы и бортов из обшивки и ребер жесткости продольного направления, отличающийся тем, что, с целью сокращения трудое.мкости работ при изготовлении цилиндрической вставки корпуса, днищевую панель из об пивки и ребер жесткости продольного направления формируют отдельно на всю длину цилиндрической вставки, а затем соединяют ее с блоком каркаса.

п

13

15

17

Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРИДАНИЯ ШЕРОХОВАТОСТИ БЕТОННОМУ АЭРОДРОМНОМУ ПОКРБ1ТИЮ | 0 |

|

SU346434A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1984-07-30—Публикация

1983-04-13—Подача